基础的加工计算

砖基础工程量的计算

砖基础工程量的计算首先,我们需要确定基础的尺寸和深度。

基础的尺寸是指基础的底面面积,通常以平方米(㎡)的单位表示。

基础的深度是指基础的高度,通常以米(m)的单位表示。

我们可以通过设计图纸或者工程规划中获取到这些信息。

其次,我们需要确定所用砖的尺寸和种类。

砖的尺寸通常以毫米(mm)的单位表示,常见的砖的尺寸有200×100×100mm、200×100×50mm等。

砖的种类分为实心砖和中空砖两种,实心砖的砖体是由砖坯成型后经高温烧制而成,中空砖的砖体中间有空心结构。

实心砖在强度上优于中空砖,但中空砖在保温和隔音方面具有较好的性能。

接下来,我们需要考虑砖的浪费量。

在砖基础工程中,由于砖的加工、运输、施工等方面的原因,会产生一定的砖的浪费。

一般来说,实心砖的浪费率约为3%-5%,中空砖的浪费率约为5%-8%。

我们可以根据实际经验或者施工规范来确定砖的浪费率。

最后,根据以上的信息,我们可以进行砖基础工程量的计算。

计算步骤如下:1.先计算基础的体积。

基础的体积等于基础的底面面积乘以基础的深度。

2.再计算所需砖的数量。

砖的数量等于基础的体积除以砖的体积,考虑到砖的浪费率,我们需要在计算结果上加上相应的浪费量。

3.最后,根据砖的种类和尺寸,我们可以计算出实际需要的砖的数量和具体的规格。

需要注意的是,在实际计算过程中,还需考虑砖与砖之间的缝隙、砂浆的使用量等因素。

这些因素通常也会根据工程的要求和实际情况进行调整。

总结起来,砖基础工程量的计算需要根据基础的尺寸和深度、砖的尺寸和种类、砖的浪费量等因素进行综合考虑和计算。

只有准确计算工程量,才能保证工程的质量和进度的控制。

独立基础模板计算实例

独立基础模板计算实例篇一:模板计算公式1模板及支撑架摊销量=一次使用量×(1+施工损耗)×[1/周转次数+(周转次数-1)×补损率/周转次数-(1-补损率)50%/周转次数]此公式含有以下几个概念:1、损耗量=一次使用量×(1+施工损耗)×(周转次数-1)×补损率/周转次数周转性材料从第二次使用起,每周转一次后必须进行一定的修补加工才能使用。

每次加工修补所消耗的木材量称为损耗量。

2、周转使用量=一次使用量×(1+施工损耗)/周转次数+损耗量周转使用量是指周转性材料在周转使用和补损的条件下,每周转一次平均所需的木材量。

3、回收量=一次使用量×(1+施工损耗)*(1-补损率)/周转次数回收量是指周转性材料每周转一次后,可以平均回收的数量。

4、摊销量=周转使用量-回收量摊销量是指为完成一定计量单位建筑产品的生产,一次所需要的周转性材料的数量。

5、若公式4用于编制预算定额中的周转性材料摊销量时:(1)回收部分必须考虑材料使用前后价值的变化,应乘以回收折价率。

(2)周转性材料在周转使用过程中施工单位均要投入人力、物力,组织和管理补修模板工作,须额外支付施工管理费。

6、为补偿此项费用和简化计算的采取措施:减少回收量、增加摊销量(1)回收量乘以回收折价率(2)回收量的分母上乘以增加的施工管理费率7、摊销量=周转使用量-回收量*回收折价率/(1+施工管理费率)8、上面公式的50%=回收折价率/(1+施工管理费率),是综合考虑系数。

从网上找了一些资料,你可以看看:周转材料的消耗定额,应该按照多次使用,分次摊销的方法确定。

摊销量是指周转材料使用一次在单位产品上的消耗量,即应分摊到每一单位分项工程或结构构件上的周转材料消耗量。

周转性材料消耗定额一般与下面四个因素有关:①一次使用量:第一次投入使用时的材料数量。

根据构件施工图与施工验收规范计算。

机加工价格计算公式(自动化公司)

机加工价格计算公式(自动化公司)标题:机加工价格计算公式(自动化公司)引言概述:在自动化公司进行机加工时,准确计算价格是非常重要的。

机加工价格计算公式可以帮助公司合理制定报价,确保盈利。

本文将详细介绍机加工价格计算公式的相关内容。

一、原材料成本计算:1.1 确定加工零件所需的原材料种类和数量。

1.2 根据市场价格和供应商报价,计算原材料的采购成本。

1.3 考虑原材料的加工损耗率,计算实际使用的原材料成本。

二、人工成本计算:2.1 根据加工零件的复杂程度和工艺要求,确定所需的人工工时。

2.2 根据公司制定的工资标准,计算人工成本。

2.3 考虑加班、加急等情况,适当调整人工成本。

三、设备折旧和维护成本计算:3.1 根据设备的购置价格和预计使用寿命,计算每小时的设备折旧成本。

3.2 考虑设备的维护保养费用,计算每小时的设备维护成本。

3.3 将设备折旧和维护成本按小时计算,加入到机加工价格中。

四、管理费用和利润计算:4.1 将公司的管理费用按月或按年计算,转换成每小时的管理费用。

4.2 确定公司的期望利润率,将利润率转换成每小时的利润。

4.3 将管理费用和利润按小时计算,加入到机加工价格中。

五、综合计算和报价确定:5.1 将原材料成本、人工成本、设备折旧和维护成本、管理费用和利润按小时计算,得到总成本。

5.2 根据市场行情和竞争对手的价格,适当调整总成本。

5.3 最终确定机加工价格,制定报价单并与客户商议。

结论:通过合理计算机加工价格,自动化公司可以确保盈利并提高竞争力。

机加工价格计算公式是公司经营的重要工具,需要不断优化和调整,以适应市场需求和公司发展。

机加工价格计算公式自动化公司

机加工价格计算公式自动化公司1.加工时间:机加工的价格计算中,首先需要考虑到的是加工所需的时间。

不同的零部件、复杂程度和机床的类型等都会对加工时间产生影响。

通常,机加工的时间可以用以下公式来计算:加工时间=(加工长度/车削进给速度)+紧急停机时间2.加工方式:机加工的方式也会对价格产生影响。

常见的机加工方式有铣削、车削、钻孔等,每种方式都有不同的设备和加工难度,因此需要根据具体情况进行计算。

3.刀具刃数和寿命:刀具在机加工过程中扮演着至关重要的角色,刃数和寿命的选择也会影响价格的计算。

刃数多的刀具通常可以提高加工效率,但价格也会相应提高。

4.其他费用:除了上述基本因素外,还需要考虑一些其他费用,例如人工费用、能源费用、车削刀片成本等。

这些费用通常是根据实际情况进行估算和计算的。

除了上述基本因素外,还有一些其他因素可能会对机加工价格的计算产生影响,例如加工材料的成本、加工的工艺要求(如精度要求、表面处理等)、生产批量等。

对于机加工价格计算的自动化,可以通过建立适当的软件或工具来实现。

这些软件或工具可以根据用户输入的相关参数,自动计算出机加工价格,并提供详细的报价单或价格明细。

在实际应用中,为了准确计算机加工价格,并提高计算的自动化水平,可以建立包括机床数据、刀具数据、加工数据和成本数据等在内的数据库,并通过合理的算法和模型来进行计算和预测。

同时,结合数据分析和机器学习等技术,还可以对历史数据进行分析和挖掘,以改进价格计算的准确性和自动化水平。

总之,机加工价格的计算涉及多个因素,可以通过合理的公式和自动化工具来实现。

通过建立适当的软件或工具,并结合数据分析和机器学习等技术,可以实现机加工价格计算的自动化,并提高计算的准确性和效率。

机械加工成本计算

机械加工成本计算机械加工,不知道现在着方面的价位怎么算?有什么标准?(车,铣,刨, 磨,钻和焊等等的价格)还有什么叫深径比?长径比?基价?问题补充:那还有什么叫深径比?长径比?基价?这个怎么算?(理论工时+辅助工时)*试制系数*机床小时单价*管理费率*利润率*增值税率我自己的计算公式我是搞加工的,而且对加工参数还是比较自信的,模型也不会建错,时间一般不会差出太多试制系数其实是最难得到的,需要对辅助工时,准备工时进行综合建模计算小时单价一般单位的管理部门会有管理费率各单位都有,这是要经过某些部门认定的增值税率无什么争议你这个说的范围大广了所有设备大型,中型,小型的价格都不相同•加工的难易程度又关系到价格的问题,另外也存在个人关系不同价格也不同,长期合作和现加工的价格又不同。

机加工工时的计算一般按照工时给的!如果你要加工一个东西,首先是他的材料费用;然后是为了购买他的一些差旅费用(一般没有);最主要的是你要加工的工件所需要的加工工时,一般车工10-20元/小时,钳工要少一点大概10-15/小时;其余不在例举;如果没有现成的工具(如刀具、模具),所购买的费用也是需要你承担一部分的或全部;最后加起来就是你要付的加工费用!你说的问题有点太笼统啦,详细成本应该分产品而言。

材料费、机器折旧、人工费、管理费、税等基本的是要的。

或者是材料费、加工费和税材料费,加工费,刀具费,切削液费,机床折旧费,运输费,废品损失费,管理费,税等工艺的问题了应该包括材料费、加工费(采用何种加工价钱就不一样了)、设备折旧费、工人工资、管理费、税主要是先确定工艺,即加工方法,然后根据工艺来计算工时,由工时来确定单个零件的基本加工费用,再加上其他的费用。

工艺是个很复杂的学问啊一个零件采用不同的工艺,价格有差异的要分为两种情况,1不包含材料费用:则加工费用按各工艺步骤设备的工时价*所加工的工时的总和乘以1.5倍,如要开税单的话则要另外乘以 1.17就可。

车床加工基本时间计算参考表

工时定额的组成:1.批量加工的单件加工工时=基本时间+辅助时间+布置工作地时间+休息与生理需要的时间2.单件加工时:在以上的基础上加上相应的准备时间3.单件工时定额Td:单件时间td=tj+tf+tb+tx◆ 基本时间tj: 直接改变对象尺寸、开关、相对位置、状态或材料性质所用时间;◆ 辅助时间tf: 为实现工艺过程必须进行的各种辅助动作所用时间。

如装卸工件、操作要、改变切削用量、试切和测量工件、引进及退回刀具等动作所用时间。

辅助时间的的确定方法随生产类型不同而不同。

大批大量生产时,为了使辅助时间规定得合理,须将辅助动作分解成单一动作,再分别查表求得各分解动作的时间,最后予以综合;对于中批生产则可根据以往的统计资料确定;在单件小批生产中,一般用基本时间的百分比进行估算。

基本时间和辅助时间的总和称为作业时间◆ 布置工地时间tb:作班内照管工作地所耗的时间,调整更换刀具、修整砂轮、润滑擦试机床、清理切屑等。

一般按作业时间的2%~5%估算。

◆ 休息和生理时间tx:工作班内满足生理需要所耗的时间。

一般按作业时间的2%估算。

以上四部分时间总和就是单件时间td=tj+tf+tb+tx注意:因本厂每天有30分钟的休息时间,所以休息与生理需要时间tx不需计算在内;布置工地时间tb:车工,铣工按4%计算。

所以单件时间td=tj+tf+tb 组成在成批生产中,每一批工件的开始和终了时,工人需要做以下工作:A、开始时,要熟悉工艺文件,领取毛坯、材料,领取和安装刀具和夹具,调整机床及其他工艺装备等;B、终了时,要拆下和归还工艺装备,送交成品等。

这两部分所用时间叫做准备时间tz,设有N件产品,那分摊到每一个工件上的准备时间为tz/N,将这部分时间加到单件时间上去。

成批生产的单件核算时间:th=td+tz/N大批大量生产时,每个工作地始终完成某一道固定工序,tz/N接近0,故不考虑。

th=td。

4.缩减辅助时间。

在单件时间中占的比重较大。

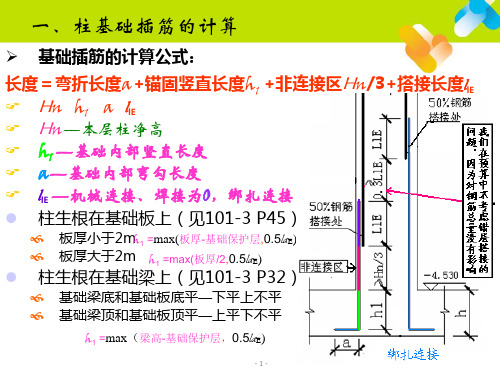

柱基础插筋的计算

方法

长度=3层层高+4层非连接区+搭接长度 LlE+梁高+2层梁下非连接区+搭接长度LlE

根 数

三层

上柱钢筋 直径大于

柱时

公式 3600+750+48*28+700+750+48*28=8488 24

一二层

ቤተ መጻሕፍቲ ባይዱ方法

长度=1层层高+2层层高-一层Hn/3-二层梁 下非连接区-二层梁高

一级抗震

40

25

- 28 -

KZ1所需要计算的钢筋工程量有哪些?

楼层名称

基础层

-1层 首层 中间层 顶层

构件分类 无梁基础 有梁基础

中柱 边柱 角柱

KZ1要计算哪些钢筋量

分类细分

计算哪些量

名称

单位

基础板厚小于2000

基础板厚大于2000 基础插筋、箍筋 长度、根数、重量

基础梁底与基础板底一平

基础梁顶与基础板顶一平

纵筋、箍筋 长度、根数、重量

- 29 -

柱基础层钢筋计算04G101-3 P32

➢基础梁底与基础板底一平

- 30 -

柱基础层钢筋计算04G101-3 P45

➢基础筏板厚度 >2000mm时,基础 插筋的计算

➢请计算h=3000m 时的柱插筋

- 31 -

柱基础层钢筋计算04G101-3 P32

➢基础梁顶与基础板顶一平

带肋钢筋:有螺旋形、人字形和月牙形三种,一般Ⅱ、Ⅲ级 钢筋轧制成人字形,Ⅳ级钢筋轧制成螺旋形及月牙形。

钢线(分低碳钢丝和碳素钢丝两种)及钢绞线。 冷轧扭钢筋:经冷轧并冷扭成型。

基础施工的工作量计算

土建工程工程量计算规则公式汇总发表于2010-5-17 7:56:22分使用道具小中大楼主土建工程工程量计算规则公式汇总平整场地建筑物场地厚度在±30cm以内的挖、填、运、找平.1、平整场地计算规则(1)清单规则:按设计图示尺寸以建筑物首层面积计算。

(2)定额规则:按设计图示尺寸以建筑物首层面积计算。

2、平整场地计算方法(1)清单规则的平整场地面积:清单规则的平整场地面积=首层建筑面积(2)定额规则的平整场地面积:定额规则的平整场地面积=首层建筑面积3、注意事项(1)、有的地区定额规则的平整场地面积:按外墙外皮线外放2米计算。

计算时按外墙外边线外放2米的图形分块计算,然后与底层建筑面积合并计算;或者按“外放2米的中心线×2=外放2米面积”与底层建筑面积合并计算。

这样的话计算时会出现如下难点:①、划分块比较麻烦,弧线部分不好处理,容易出现误差。

②、2米的中心线计算起来较麻烦,不好计算。

③、外放2米后可能出现重叠部分,到底应该扣除多少不好计算。

(2)、清单环境下投标人报价时候可能需要根据现场的实际情况计算平整场地的工程量,每边外放的长度不一样。

大开挖土方1、开挖土方计算规则(1)、清单规则:挖基础土方按设计图示尺寸以基础垫层底面积乘挖土深度计算。

(2)、定额规则:人工或机械挖土方的体积应按槽底面积乘以挖土深度计算。

槽底面积应以槽底的长乘以槽底的宽,槽底长和宽是指混凝土垫层外边线加工作面,如有排水沟者应算至排水沟外边线。

排水沟的体积应纳入总土方量内。

当需要放坡时,应将放坡的土方量合并于总土方量中。

2、开挖土方计算方法(1)、清单规则:①、计算挖土方底面积:方法一、利用底层的建筑面积+外墙外皮到垫层外皮的面积。

外墙外边线到垫层外边线的面积计算(按外墙外边线外放图形分块计算或者按“外放图形的中心线×外放长度”计算。

)方法二、分块计算垫层外边线的面积(同分块计算建筑面积)。

②、计算挖土方的体积:土方体积=挖土方的底面积*挖土深度。

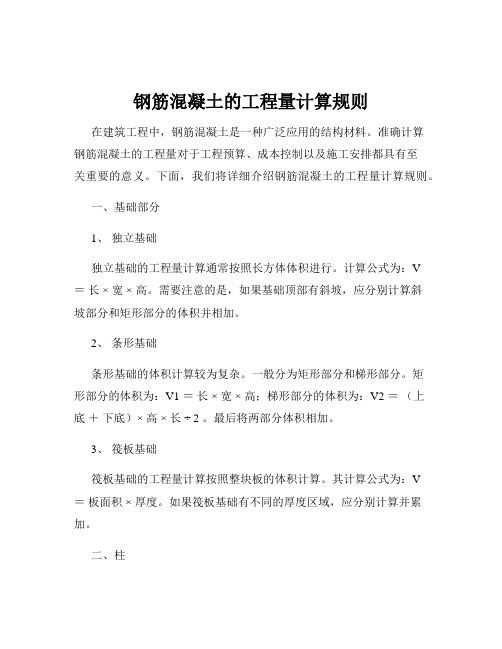

钢筋混凝土的工程量计算规则

钢筋混凝土的工程量计算规则在建筑工程中,钢筋混凝土是一种广泛应用的结构材料。

准确计算钢筋混凝土的工程量对于工程预算、成本控制以及施工安排都具有至关重要的意义。

下面,我们将详细介绍钢筋混凝土的工程量计算规则。

一、基础部分1、独立基础独立基础的工程量计算通常按照长方体体积进行。

计算公式为:V=长 ×宽 ×高。

需要注意的是,如果基础顶部有斜坡,应分别计算斜坡部分和矩形部分的体积并相加。

2、条形基础条形基础的体积计算较为复杂。

一般分为矩形部分和梯形部分。

矩形部分的体积为:V1 =长 ×宽 ×高;梯形部分的体积为:V2 =(上底+下底)×高 ×长 ÷ 2 。

最后将两部分体积相加。

3、筏板基础筏板基础的工程量计算按照整块板的体积计算。

其计算公式为:V=板面积 ×厚度。

如果筏板基础有不同的厚度区域,应分别计算并累加。

二、柱矩形柱的体积计算方式为:V =柱截面面积 ×柱高。

柱截面面积=长×宽,柱高应从基础顶面或楼板顶面算至上层楼板底面或柱顶面。

2、圆形柱圆形柱的体积计算:V =π × 半径² ×柱高。

3、构造柱构造柱的体积计算需考虑与墙体的连接情况。

一般来说,构造柱的体积为:V =(构造柱断面积+马牙槎断面积)×柱高。

三、梁1、框架梁框架梁的体积计算:V =梁截面面积 ×梁长度。

梁长度计算时,梁与柱连接时,梁长算至柱侧面;梁与梁相交时,算至梁中心线。

2、次梁次梁的计算方法与框架梁类似,但在与主梁交接处,次梁长度通常算至主梁侧面。

3、圈梁圈梁的体积按设计图示尺寸以体积计算。

四、板有梁板的工程量包括板和梁的体积之和。

板的体积=板面积 ×板厚,梁的体积按照上述梁的计算规则计算。

2、无梁板无梁板按板和柱帽体积之和计算。

3、平板平板的体积=板面积 ×板厚。

数控加工公式

基础知识---数控加工常用计算公式车削部分:一、三角函数计算1.tanθ=b/a θ=tan-1b/a2.Sinθ=b/c Cos=a/c二、切削速度的计算Vc=(π×D×n)/1000n=(1000×Vc)/π×DVc:线速度(m/min)π:圆周率(3.14159)D:刀具直径(mm)n:转速(rpm)三、进给量(f值)的计算f=ι/nf:进给量(mm/rev)ι:每分钟进给速度(mm/min)四、切削助力的计算F=ks×a p×fF:切削阻力(N)ks:比切削阻力(单位面积切削阻力)(a p:切削深度(mm)五、精加工面粗糙度(理论值)的计算方式h=(1000×f²)/8Rh:精加工表面理论粗糙度(μm)f:进给量(mm/rev)R:刀尖圆弧半径(mm)铣削部分:一、切削速度的计算:切削速度与车削一样,只是直径一个是指刀具,一个指工件。

Vc=(π*D*S)/1000Vc:线速度(m/min)π:圆周率(3.14159)D:刀具直径(mm)S:转速(rpm)V c二、进给量(F值)的计算F=S*Z*fF:进给量(mm/min)S:转速(rpm)Z:刃数f:(实际每刃进给)三、加工时间Tc=L/FTc:加工时间(min)L:工作台总进给长度(工件材料长度+铣刀刀刃直径D)F:进给速度(mm/min)四、每刃进给量的计算Fz=hm * √(D/ap )Fz:实施每刃进给量hm:理论每刃进给量ap:Z pitch(mm)D:刀片直径(mm)五、钻头钻孔时间公式T(min)=L(min)/N(rpm)*f(mm/rev)=πDL/1000vfL:钻孔全长N:回转数f:进刀量系数D:钻头直径v:切削速度孔深l,钻头孔全长L,则L=l+D/3,T=L/Nf=πDL/1000vf六、精加工理论表面粗糙度顺铣Ro= f²/(4D+f×Z/π)逆铣Ro= f²/(4D-f×Z/π)Ro:精加工理论表面粗糙度f:每刃进给量Z:刃数D:工具直径。

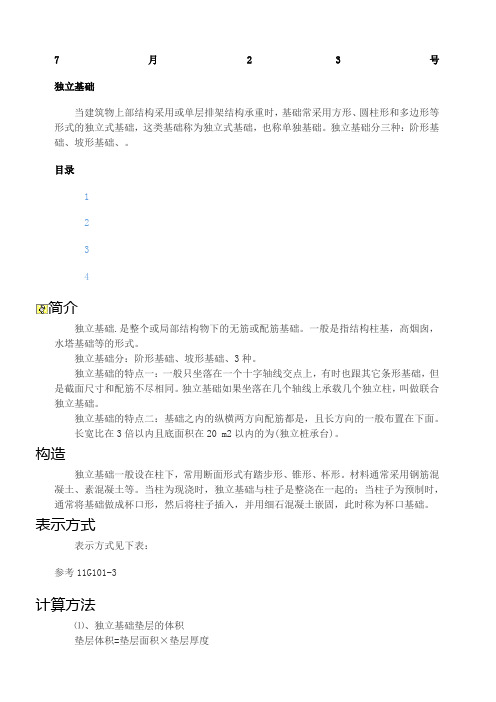

各种基础的形式及计算

7月23号独立基础当建筑物上部结构采用或单层排架结构承重时,基础常采用方形、圆柱形和多边形等形式的独立式基础,这类基础称为独立式基础,也称单独基础。

独立基础分三种:阶形基础、坡形基础、。

目录1234简介独立基础.是整个或局部结构物下的无筋或配筋基础。

一般是指结构柱基,高烟囱,水塔基础等的形式。

独立基础分:阶形基础、坡形基础、3种。

独立基础的特点一:一般只坐落在一个十字轴线交点上,有时也跟其它条形基础,但是截面尺寸和配筋不尽相同。

独立基础如果坐落在几个轴线上承载几个独立柱,叫做联合独立基础。

独立基础的特点二:基础之内的纵横两方向配筋都是,且长方向的一般布置在下面。

长宽比在3倍以内且底面积在20 m2以内的为(独立桩承台)。

构造独立基础一般设在柱下,常用断面形式有踏步形、锥形、杯形。

材料通常采用钢筋混凝土、素混凝土等。

当柱为现浇时,独立基础与柱子是整浇在一起的;当柱子为预制时,通常将基础做成杯口形,然后将柱子插入,并用细石混凝土嵌固,此时称为杯口基础。

表示方式表示方式见下表:参考11G101-3计算方法⑴、独立基础垫层的体积垫层体积=垫层面积×垫层厚度⑵、独立基础垫层模板垫层模板=垫层周长×垫层高度⑶、独立基础体积独立基础体积=各层体积相加(用长方体和棱台公式)⑷、独立基础模板独立基础模板=各层周长×各层模板高(5)、基坑土方工程量基坑土方的体积应按基坑底面积乘以挖土深度计算。

基坑底面积应以基坑底的长乘以基坑底的宽,基坑底长和宽是指混凝土垫层外边线加工作面,如有排水沟者应算至排水沟外边线。

排水沟的体积应纳入总土方量内。

当需要放坡时,应将放坡的土方量合并于总土方量中。

(6)、槽底钎探工程量槽底钎探工程量,以槽底面积计算。

带形基础本词条缺少概述、信息栏、名片图,补充相关内容使词条更完整,还能快速升级,赶紧来编辑吧!从基础结构而言,凡墙下的长条形基础,或柱和柱间距离较近而连接起来的条形基础,都称为带形基础。

独立基础的计算公式

独立基础的计算公式独立基础是建筑物基础的一种常见形式,它在建筑结构中起着重要的支撑作用。

要计算独立基础的相关参数,那可得好好说道说道啦。

咱们先来说说独立基础的面积计算。

这就好比你要给一个小桌子选一块合适大小的垫子,得先知道桌子面有多大。

独立基础的底面积,主要取决于上部结构传来的竖向荷载和地基承载力特征值。

计算公式就是:A = F / f,其中 A 是基础底面积,F 是上部结构传下来的竖向荷载,f 是地基承载力特征值。

比如说,有个小房子,上面的重量算下来大概是 500kN,而咱们这块地的地基承载力特征值是 150kPa。

那基础底面积 A 就等于 500÷150 ≈ 3.33 平方米。

再来讲讲独立基础的冲切计算。

这就像是你拿着一把刀去切一块蛋糕,得看看这刀够不够锋利,能不能切得动。

冲切计算主要是为了保证基础不会被冲切破坏。

我记得之前参与过一个农村自建房的项目,那房子的独立基础设计就挺让人头疼的。

房主大哥对房子的要求可多了,又要省钱,又要结实。

我们在计算独立基础的时候,那真是反复琢磨,拿着笔在纸上写写算算。

冲切破坏锥体最不利一侧斜截面的上边长和下边长,都有相应的计算公式。

然后通过比较冲切力和抗冲切力,来判断基础是否安全。

还有独立基础的抗弯计算。

这就好像是一根扁担能不能承受住挑的东西的重量一样。

计算抗弯的时候,要考虑基础的截面尺寸和钢筋的配置。

总之,独立基础的计算公式虽然看起来有点复杂,但只要咱们一步一步来,弄清楚每个参数的含义和作用,就不会被它难倒。

就像我之前遇到的那个自建房项目,经过仔细的计算和设计,最终房子建得稳稳当当的,房主大哥可满意了。

在实际的工程中,还得考虑很多其他的因素,比如土壤的类型、地下水位、地震作用等等。

所以呀,计算独立基础可不能马虎,得认真仔细,才能保证建筑物的安全可靠。

希望我讲的这些能让您对独立基础的计算公式有个更清楚的了解,要是您在实际应用中还有啥疑问,可得多琢磨琢磨,或者找专业的人问问哟!。

基础施工的工作量计算

基础施工的工作量计算基础施工的工作量计算是指根据施工任务的具体要求和工作内容来确定所需资源和工时的过程。

通过合理的工作量计算,可以确保施工进程的顺利进行,并对项目进度和成本进行合理控制。

基础施工的工作量计算需要考虑以下几个因素:1.工作内容:工作量计算的首要步骤是明确工作内容,包括挖土、浇灌混凝土、安装钢筋等。

每项工作都有其特定的施工要求和过程,需要对每项工作进行详细的分析和讨论。

2.施工图纸:施工图纸是进行工作量计算的重要依据。

通过仔细研读施工图纸,可以了解到每个工作步骤的具体要求和计量单位。

必要时,还可以与设计师或工程师进行沟通,确保对图纸的理解准确无误。

3.材料消耗量:材料是施工工作的基础,需要通过计算来确定所需材料的数量。

例如,挖土工程需要计算土方的体积和重量,混凝土工程需要计算混凝土的用量,钢筋工程需要计算钢筋的长度和数量等。

这些计算需要根据施工图纸的要求,结合实际情况进行。

4.劳动力安排:施工工作需要有足够的劳动力进行完成。

工作量计算需要结合施工工作的性质和难度,合理安排劳动力的数量和工时。

例如,对于一项需要挖土的工作,可以根据土方的体积和一个劳动者的挖土效率来计算所需的工时和人数。

5.机械设备使用:施工中,合理使用机械设备可以提高工作效率和质量。

因此,工作量计算还需要考虑到机械设备的使用情况,包括机械设备的类型、数量、使用时间等。

例如,对于一项需要浇灌混凝土的工作,可以根据混凝土的用量和一个混凝土泵车的效率来计算所需的工时和泵车数量。

6.施工环境和条件:不同的施工环境和条件对工作量计算也会产生影响。

例如,对于一个地势平坦的基础施工工地,施工工作的难度和工时会较低;而对于一个山区的基础施工工地,施工工作的难度和工时会较高。

因此,在进行工作量计算时,需要充分考虑施工环境和条件的因素。

基础施工的工作量计算是一个复杂而繁琐的过程,需要对工作内容、施工图纸、材料消耗量、劳动力安排、机械设备使用和施工环境等多个因素进行综合考虑。

钢筋小料加工计件计算公式

钢筋小料加工计件计算公式钢筋小料加工是建筑行业中常见的一项工作,它涉及到对钢筋进行切割、弯曲、焊接等加工工艺,以满足建筑工程的需要。

在进行钢筋小料加工时,往往需要根据加工的数量和工艺要求来进行计件计算,以便合理安排生产和提高工作效率。

本文将介绍钢筋小料加工计件计算的公式和方法。

1. 计件计算的基本概念。

在进行钢筋小料加工时,计件计算是指根据加工的数量和工艺要求,以件数为单位来进行计算。

通过计件计算,可以清晰地了解到需要加工的数量,从而合理安排生产和提高工作效率。

2. 计件计算的公式。

钢筋小料加工的计件计算通常采用以下公式:加工件数 = (长度/加工长度)数量。

其中,加工件数表示需要加工的钢筋小料的数量;长度表示原始钢筋的长度;加工长度表示每件钢筋小料的加工长度;数量表示需要加工的钢筋小料的总数量。

3. 计件计算的实例。

下面通过一个实际的例子来说明钢筋小料加工计件计算的具体方法。

假设有一根长度为6米的钢筋,需要将其加工成长度为1米的钢筋小料,并且需要加工1000根。

那么根据上述公式,可以计算出加工件数为:加工件数 = (6 / 1) 1000 = 6000。

因此,需要加工6000根长度为1米的钢筋小料。

4. 计件计算的注意事项。

在进行钢筋小料加工计件计算时,需要注意以下几点:(1)准确测量原始钢筋的长度,确保计算的准确性;(2)合理安排加工长度,避免浪费材料;(3)根据实际情况灵活调整计件计算公式,以满足加工需求。

5. 结语。

钢筋小料加工计件计算是建筑行业中常见的一项工作,通过合理的计件计算,可以清晰地了解到需要加工的数量,从而合理安排生产和提高工作效率。

在进行计件计算时,需要准确测量原始钢筋的长度,合理安排加工长度,并根据实际情况灵活调整计件计算公式。

希望本文介绍的钢筋小料加工计件计算公式和方法能够对相关从业人员有所帮助。

塔吊混凝土基础计价规则

塔吊混凝土基础计价规则一、基础混凝土材料费混凝土是塔吊基础的主要材料,其费用包括原材料费用和运输费用。

混凝土的强度等级和数量需要根据塔吊的设计要求和施工现场条件来确定。

混凝土材料的费用一般以市场价格为基础进行计算,并按照施工合同中的约定进行结算。

二、钢筋材料费及加工费塔吊基础需要使用一定数量的钢筋,其费用包括钢筋原材料费用、运输费用和加工费用。

钢筋的规格、数量需要根据塔吊的设计要求确定,并考虑到基础结构的特殊性。

钢筋加工费包括钢筋的调直、切割、弯曲等费用。

钢筋材料费及加工费一般以市场价格为基础进行计算,并按照施工合同中的约定进行结算。

三、模板材料费及安装拆卸费塔吊基础的混凝土浇筑需要使用模板,因此需要计算模板的材料费用和安装拆卸费用。

模板的材料可以选择木材、钢材等,根据不同的材料类型和规格,费用计算也不同。

模板的安装拆卸费用需要根据施工组织设计和施工现场实际情况来确定。

模板材料费及安装拆卸费一般以市场价格为基础进行计算,并按照施工合同中的约定进行结算。

四、脚手架搭设费塔吊基础的施工需要搭设脚手架,因此需要计算脚手架的搭设费用。

脚手架的类型可以选择扣件式、碗扣式等,根据不同的类型和规格,费用计算也不同。

脚手架的搭设需要根据施工现场实际情况和施工组织设计来确定,并考虑到基础结构的特殊性。

脚手架搭设费一般以市场价格为基础进行计算,并按照施工合同中的约定进行结算。

五、运输及浇筑费塔吊基础混凝土的运输和浇筑需要一定的费用,包括运输车辆的费用、浇筑设备的租赁费用等。

运输和浇筑费用需要根据施工现场实际情况和施工组织设计来确定,并考虑到基础结构的特殊性。

运输及浇筑费一般以市场价格为基础进行计算,并按照施工合同中的约定进行结算。

六、养护及成品保护费塔吊基础混凝土浇筑完成后需要进行养护和成品保护,因此需要计算相关的费用。

养护费用包括人工费、材料费等,成品保护费用包括人工费、材料费等。

养护及成品保护费一般以市场价格为基础进行计算,并按照施工合同中的约定进行结算。

面粉厂成本计算举例

面粉厂成本计算举例随着人们生活水平的不断提高,人们对面食需求越来越大,崔生了像五得利(日加工4.5万吨)、益海(1.7万吨)、中粮集团(1.2万吨)、金沙河、今麦郎等一批面粉加工企业。

成本核算作为制粉企业会计核算的重要环节越来越被重视。

本文以五得利财务成本核算方式为蓝本,详细说明制粉企业成本核算方法,不足之处欢迎批评指正。

我们知道制粉企业的主要原料是小麦,其次是各种添加剂、食用玉米淀粉等;人工则主要包括各类行政管理人员、车间管理人员、内部或外包的装卸人员;费用主要包括面粉外包装、缝口线、合格证、各项办公用品及维修消耗。

小麦经过加工后会产出以下几种产品,面粉、麸皮(有的企业还区分粗麸和细麸)、次粉、麦胚等产品,食用玉米淀粉及添加剂主要是添加到面粉里面的。

由此我们可以得出以下图示。

通过上述图表可以看出,由一种小麦经过加工后生产出面粉、麸皮、次粉、麦胚四种基础产品,基础面粉经过配粉之后再生产出适合人们需要的各种专用粉。

我们先来看小麦加工成四种基础产品的会计核算举例。

例如:本月份公司共加工小麦10000吨;生产出面粉7700吨、麸皮1633吨、次粉600吨、麦胚67吨;小麦出库平均价格为2500元/吨;面粉销售价格为3100元/吨,麸皮销售价格为1500元/吨,次粉销售价格为2000元/吨,麦胚销售价格为2400元/吨;领用面粉包装袋308000条,出库平均价格为1.50元/条,领用麸皮包装袋40825条,每条出库平均价格为1.20元,次粉领用包装袋24000条,每条出库平均价格为0.7元,麦胚袋1340条,每条出库价格为1.20元。

领用各种办公用品、修理备用件费用共计3.5万元。

人工工资22万元。

由上我们得出以下数据:原料费用:10000*2500=2500万元包装费用:308000*1.5=46.2万元40825*1.2=4.899万元24000*0.7=1.68万元1340*1.2=0.1608万元人工费:22万元各种办公用品、修理备用件费用:3.5万元总成本费用为:2578.4398万元各类产品价值:面粉:7700*3100=2387万元麸皮:1633*1500=244.95万元次粉:600*2000=120万元麦胚:67*2400=16.08万元如何将总成本2578.4398万元分配到各类产品上呢,我们采用的方法叫联产品价值分离法,实际就是以产品价值为权重将总成本在各类产品上进行分配,我们看下表:产品成本分配表对于专用面粉生产厂来说,基础产品除麸皮、次粉、麦胚可以直接对外销售以外,基础面粉一般不直接销售;如果直接销售的面粉成本就是以上计算的出的数据,如果需要在添加添加剂、食用玉米淀粉的,再进一步确定各种专用面粉的销售价格后,按照上述计算过程再次计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ex. Coated carbide : V = 100- 250m/min

D = 20mm : 160 m/min D = 5mm : 160 m/min

pxDxN (m/min) 1000 N = Spindle speed (min-1) V= 1000xV (min-1) pxD V = Cutting speed (m/min) N=

Ex. Diamond Coated carbide : V = 100- 400m/min

D = 20mm : 200 m/min D = 5mm : 200 m/min

Mild steel (S55C:1055) 30-40 HRC

Max. cutting value

(Diameter x %) Rd: 50% Ra: 10%

Hardened steel 40-50 HRC

Hardened steel 50-60 HRC

21-

4) Suitable Spindle for Mold Making

a) High torque at low rotating speed For effective machining

b) Small thermal distortion at high speed

For high quality surface c) Small vibration at high speed For long cutter life

Feed rate

Rd/Ra

800mm/min

48mm/2mm

Note) This data is applied L 200mm

Standard cutting condition (ball nosed end-mill rough cutting)

Work Material Pre-hardened Steel (~ 40HRC) Hardened steel (~ 53HRC) Hardened steel (~ 60HRC) TiAlN Coated ball nosed end-mill Blade

These are limited by (rough) 1) Spindle power

Ad Rd

2) Spindle & machine rigidity

3) Tool & holder rigidity

21-

3) Ex. of cutting speed f20 end mill

Conventional process

:F

V

(m/min)

(mm)

Removal Rate = F x Ad x Rd (mm3/min)

Rd

(mm)

21-

1) Cutting speed V

1000 N = Spindle speed (min-1) V is limited by Cutter material vs. work material

3,200 min-1 12,700 min-1

D = 2mm : 200 m/min

31,800 min-1

21-

1) Cutting speed V

High speed is required for small diameter tool

Ex. Coated carbide :max.V = 200m/min

Small pick feed

Standard cutting value of ball nosed end-mill

Material:Pre-hardened steel 30-40 HRC Tool : f80FM, TilN R10 insert chip,4 blades Spindle speed 1200min-1,

CBN, Ceramic, Diamond blade

Insert type

Near future

Holders for FF machining

(Ref. 1) Cutting Force

Work Material Soft steel (S55C) Aluminum,Zinc Alloy Pre-hardened steel Hardened Steel(50HRC) Cutting force 1 1/3 1.5 3

Ex. D=20mm end mill

High speed steel : 40m/min Carbide : 80m/min Coated carbide :160m/min

630 min-1 1,250 min-1 2,500 min-1

21-

1) Cutting speed V

Spindle speed N is derived from cutting speed of Tool material in relation to the size of cutter

Tools for FF machining

Blades

• Coated carbide is main stream now

TiN TiCN TiCN

:Titan nitride :Titan carbonized nitride :Titan aluminum nitride

Cutting speed

21-

2) Feed rate F

F = Sz x Z x N Sz : feed/tooth Z : No. of teeth D (mm) F(mm/min) V

(m/min)

Sz = 0.1~ 0.25mm

F N tool material & diameter

21-

2) Feed rate F

21-

Basic milling for graphite

21-

Basic theory of milling

Most important factors D (mm) F(mm/min)

Ad

1) Cutting speed: V 2) Cutting depth: Ad, Rd

3) Feed rate

2,500 min-1 10,000 min-1

D = 2mm : 160 m/min

25,000 min-1

21-

1) Cutting speed V

Higher spindle speed is required as the diameter of cutting becomes smaller.

Diamond Coated : 200 ~ 400 m/min

ห้องสมุดไป่ตู้

21-

1) Cutting speed V

Spindle speed N is decided by Tool material

p xDxN (m/min) 1000 N = Spindle speed (min-1) V= 1000xV (min-1) pxD V = Cutting speed (m/min) N=

Rough machining with Ball Nosed Endmill

Small stable cutting force

Big change of cutting force Unstable

Big

Small

Small Shallow cut

Big pick feed Deep cut

Big

p xDxN (m/min) 1000 N = Spindle speed (min-1) V= 1000xV (min-1) pxD V = Cutting speed (m/min) N=

Ex. D=20mm end mill

Carbide

: 80m/min

1,250 min-1 2,500 min-1

F = Sz x Z x N Sz : feed/tooth Z : No. of teeth D (mm) F(mm/min) V

(m/min)

Sz = 0.1~ 0.25mm

F N tool material & diameter

21-

2) Feed rate F

Rd : side cut value Ad : depth cut value

D = 2mm : 160 m/min

25,000 min-1

If customer want to use less than R1mm,

Spindle speed is required at least 20,000min-1

Cutting Speed Table for Diameter of 1mm to 20mm

21-

1) Cutting speed V

Max. Cutting speed. vs. graphite material

Material of cutter

Carbide

: 50 ~ 100m/min

Coated carbide :100 ~ 250m/min or more PCD : 200 ~ 400 m/min

V=

pxDxN

(m/min)

D (mm)

V

(m/min)

21-

1) Cutting speed V

Max. Cutting speed. vs. steel (Rule of thumb)

High speed steel : 25~50m/min. Carbide : 50~100m/min