全水发泡低密度聚氨酯高回弹泡沫的研制

一种高回弹聚氨酯软泡配方

一种高回弹聚氨酯软泡配方以下是一种高回弹聚氨酯软泡配方:材料:1.聚氨酯预聚体(TDI、MDI等)-60%2. 聚醚多元醇(Polyol)- 40 %3.化学发泡剂-1-2%4.催化剂-0.1-0.5%5.稳定剂-0.5-1%步骤:1. 准备聚醚多元醇(Polyol):-将适量的聚醚多元醇加入聚氨酯发泡机的反应器中。

-调整反应器的温度至适宜的反应温度(通常在30-60摄氏度之间)。

-添加适量的稳定剂,并搅拌混合均匀。

2.准备聚氨酯预聚体:-将适量的聚氨酯预聚体(TDI、MDI等)加入聚醚多元醇中。

-继续搅拌混合,确保预聚体和多元醇均匀混合。

3.添加化学发泡剂:-将适量的化学发泡剂加入反应器中,并搅拌均匀。

-发泡剂将在反应过程中释放出气体,形成泡沫结构。

4.添加催化剂:-将适量的催化剂加入反应器中。

-催化剂可以加速聚合反应,促进泡沫形成。

-搅拌反应器,确保催化剂均匀分布。

5.反应和固化:-将反应器封闭,并控制温度和压力,以促进聚合反应和固化。

-反应时间根据材料的特性和要求,通常为数分钟到数小时。

-一般会使用压力来控制密度和回弹性,通常在0.1-1兆帕(MPa)之间。

6.制备和整形:-将固化的聚氨酯软泡从反应器中取出,并切割成所需的形状和尺寸。

-装配和安装所需的材料,如家具、汽车座椅等。

注意事项:-在操作过程中,必须注意个人防护措施,如佩戴手套和防护眼镜。

-根据实际需要和要求,可以根据上述配方进行适当调整。

这种高回弹聚氨酯软泡配方可用于各种应用,如座椅、垫子、枕头等。

配方的具体比例和材料类型可能会根据应用的要求而有所不同。

因此,在实际生产中,需要根据具体需求进行配方的调整和优化。

全水发泡体系的聚氨脂泡沫塑料

全水发泡体系的聚氨脂泡沫塑料聚氨脂泡沫塑料是一种轻质且有隔热性能的材料,其广泛应用于建筑、交通、家具及包装等领域。

全水发泡体系的聚氨脂泡沫塑料是其中一种制备方式,其制备过程利用水作为发泡剂而不使用环境污染的氯氟烃。

本文将详细介绍全水发泡体系的聚氨脂泡沫塑料的制备原理、工艺条件及应用前景。

一、制备原理聚氨脂泡沫塑料的制备过程中,使用的发泡剂会产生气泡进一步形成泡沫结构,使材料具有轻质化的性能。

常见的发泡剂包括氯氟烃等有机气体,但这些发泡剂存在环境污染及破坏臭氧层的问题。

全水发泡体系的聚氨脂泡沫塑料则不使用氯氟烃,而是利用水作为发泡剂。

制备过程中,首先将聚合物、交联剂及催化剂混合均匀,并加入少量的润滑剂和色粉。

然后将水加入混合物中,在搅拌下促使水分解产生氢氧化物,同时将混合物中CO2的溶解度降低,使其析出进一步加快发泡过程。

最后将混合物注入模具中,通过热量作用进一步加速泡沫塑料的形成。

二、工艺条件全水发泡体系的聚氨脂泡沫塑料的制备过程需要掌握一定的工艺条件。

首先是选择适当的聚合物、交联剂和催化剂。

聚合物必须兼顾物理、力学及化学性质,交联剂要能提供足够的挤压强度和维持泡孔平稳,而催化剂则需要能够控制反应速率和产物性质。

其次是控制发泡条件,包括水质、含水量、装料速度、注料量、热管温度等参数。

水质不能有细菌,杂质和过量的氢离子,含水量应不超过6.5%。

装料速度和注料量需要根据模具大小和所需产品密度适当调整,热管温度一般在100 ℃左右。

三、应用前景全水发泡体系的聚氨脂泡沫塑料具有许多优点,包括低密度、良好的隔热性能、优秀的抗压性和耐用性等。

这种材料可以替代传统的泡沫材料在建筑、交通、包装等行业中进行广泛应用。

例如在建筑中用于屋顶保温,可以减少能源消耗;在交通中用于制备轻量化的汽车组件,可以减少燃料消耗;在包装中用于代替塑料袋,可以减少环境污染等。

总之,全水发泡体系的聚氨脂泡沫塑料具有广阔的应用前景和环保优势,在未来将成为制备轻量化、高性能、环保的重要材料。

高回弹模塑发泡配方

高回弹模塑发泡配方在现代工业生产中,高回弹模塑发泡技术被广泛应用于各个领域,如汽车制造、家具生产、医疗器械等。

高回弹模塑发泡材料具有轻质、吸震、隔音、保温等优点,因此备受青睐。

本文将介绍一种高回弹模塑发泡的配方。

高回弹模塑发泡材料的配方是由多种原料按照一定比例混合而成的。

其中,主要原料包括聚氨酯、发泡剂、交联剂和稳定剂。

聚氨酯是高回弹模塑发泡材料的基础,发泡剂用于产生气泡,交联剂用于提高材料的强度和稳定性,稳定剂则用于防止材料老化。

我们需要准备好聚氨酯。

聚氨酯是一种聚合物,具有良好的弹性和可塑性。

在制备聚氨酯时,我们需要将聚氨酯原料与催化剂混合,并进行反应。

这个过程需要在特定的温度和压力下进行,以确保聚氨酯的质量和性能。

接下来,我们需要添加发泡剂。

发泡剂是高回弹模塑发泡材料中产生气泡的关键。

常用的发泡剂有物理发泡剂和化学发泡剂两种。

物理发泡剂通常是一种固体或液体,通过受热或受压释放气体形成气泡。

而化学发泡剂则是在反应过程中产生气体,使材料发生膨胀。

在添加发泡剂之后,我们需要加入交联剂。

交联剂可以提高材料的强度和稳定性。

常用的交联剂有异氰酸酯、有机过氧化物等。

这些交联剂在反应过程中与聚氨酯发生化学反应,形成交联结构,从而提高材料的力学性能。

我们需要加入稳定剂。

稳定剂可以防止材料老化和分解。

常用的稳定剂有抗氧化剂、紫外线吸收剂等。

这些稳定剂可以与聚氨酯形成化学键,阻止氧气和紫外线对材料的损害。

通过以上的配方,我们可以得到高回弹模塑发泡材料。

这种材料具有良好的回弹性和强度,可以广泛应用于各个领域。

总结起来,高回弹模塑发泡配方主要包括聚氨酯、发泡剂、交联剂和稳定剂。

这些原料经过一系列的反应和混合,最终形成高回弹模塑发泡材料。

这种材料具有轻质、吸震、隔音、保温等优点,被广泛应用于工业生产中。

随着技术的不断发展,高回弹模塑发泡材料的配方也在不断优化,以满足不同领域的需求。

13-全水发泡超低密度PU材料的研究进展-李宁最终

六.结束语

全水喷涂软发泡超低密度PU材料在客车内饰上的 应用仅仅是一个开端,随着全水专用聚醚多元醇、催化 剂、表面活性剂等原材料的开发,全水发泡PU材料的

应用领域将进一步拓宽,使PU工业成为环保、安全的

产业,进一步加快我国氟氯烃取代的进程。

非常感谢 欢迎指导

310:羟值100-200KOH/g 3.0官能度

泡沫体具有良好尺 寸稳定性

泡沫体具有良好尺 寸稳定性和高压缩

强度

高官能度和高羟值增加了发泡时交联密度,利于泡沫尺寸稳定性的提高, 但会导致体系黏度过大,发泡时流动性过差。

四.研究进展

4.1 多元醇-新型聚醚研究

科研单位

惠州市蓝林科 技有限公司

山东一诺威新 材料有限公司

阻燃剂 泡沫稳定剂

主要作用 主要反应原料,链增长 主要反应原料,产生CO2气体 催化泡沫体发泡、凝胶

提高阻燃性能 稳定泡沫,控制泡沫孔径及大小

其它助剂 异氰酸酯(TDI、MDI、PAPI)

改善表观及材料性能 主要反应原料,硬段

四.研究进展

4.1 多元醇

起始剂

多元醇

环氧乙烷含量 羟值 粘度

决定泡沫最 终的性能

过多,材料易脆

添加物理发泡剂进行 共发泡:达不到完全

环保的要求

基于完全环保角度, 全水发泡制备超低密 度PU材料将成为热点

三.全水发泡超低密度PU材料的特点

全水发泡制备超低密度PU材料时,由于多元 醇组分中有大量的水存在并参与到反应中,致使整 个成泡过程具有其独特性。

三.全水发泡超低密度PU材料的特点

性能指标 高阻燃环保型 10-18 ≤0.05 ≤1%

A0

≥23.0 ≤60 ≤100 ≤150 未检出 ≤10

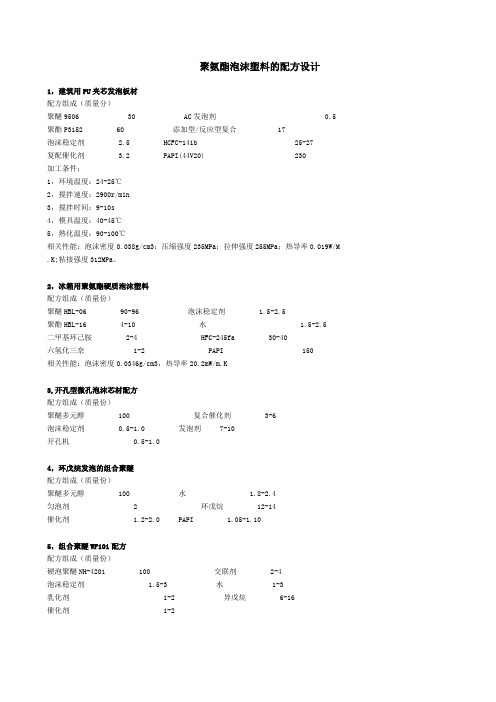

聚氨酯泡沫塑料的配方设计

聚氨酯泡沫塑料的配方设计1,建筑用PU夹芯发泡板材配方组成(质量分)聚醚9506 30 AC发泡剂 0.5 聚酯P3152 60 添加型/反应型复合 17泡沫稳定剂 2.5 HCFC-141b 25-27复配催化剂 3.2 PAPI(44V20) 230加工条件:1,环境温度:24-25℃2,搅拌速度:2900r/min3,搅拌时间:9-10s4,模具温度:40-45℃5,熟化温度:90-100℃相关性能:泡沫密度0.038g/cm3;压缩强度235MPa;拉伸强度255MPa;热导率0.019W/M .K;粘接强度312MPa。

2,冰箱用聚氨酯硬质泡沫塑料配方组成(质量份)聚醚HBL-06 90-96 泡沫稳定剂 1.5-2.5聚酯HBL-16 4-10 水 1.5-2.5二甲基环己胺 2-4 HFC-245fa 30-40六氢化三奈 1-2 PAPI 150相关性能:泡沫密度0.0346g/cm3,热导率20.2mW/m.K3,开孔型微孔泡沫芯材配方配方组成(质量份)聚醚多元醇 100 复合催化剂 3-6泡沫稳定剂 0.5-1.0 发泡剂 7-10开孔机 0.5-1.04,环戊烷发泡的组合聚醚配方组成(质量份)聚醚多元醇 100 水 1.8-2.4匀泡剂 2 环戊烷 12-14催化剂 1.2-2.0 PAPI 1.05-1.105,组合聚醚WF101配方配方组成(质量份)硬泡聚醚NH-4201 100 交联剂 2-4泡沫稳定剂 1.5-3 水 1-3乳化剂 1-2 异戊烷 6-16催化剂 1-26,复合面料泡沫垫配方组成(质量份)聚醚三元醇(MN=6000) 100 有机硅表面活性剂 0.5山梨醇聚醚多元醇 1 水 3.2胺催化剂NIAX-1 0.18 MDI 52胺催化剂NIAX-4 0.45 异氰酸酯 1007,软质PU泡沫塑料配方组成(质量份)1# 2# 3# 4# 5# 6#聚醚多元醇 100 100 100 100 100 100异氰酸酯 37.5 51.1 51.1 53.5 51.1 64.6水 2.7 4.0 4.0 4.2 4.0 5.0F11硅油表面活性剂 0.8 0.9 0.9 1.1 1.1 1.3胺催化剂 0.1 0.12 0.1 0.12 0.15 0.15锡催化剂 0.2 0.24 0.24 0.21 0.25 0.25相对密度 0.034 0.028 0.026 0.024 0.020 0.020拉伸强度 0.11 0.10 0.10 0.09 0.08 0.05伸长率 130 120 140 145 160 75压缩变形 3.5 5.0 5.5 4.8 6.9 5.88,聚醚型块状PU软质泡沫塑料配方组成(质量份)聚醚三元醇 100 泡沫稳定剂 0.1TDI80/20 45-47 水 3-4有机锡 0.3-0.5 F-11 0-15叔胺 0.2-0.3相关性能:相对密度0.02-0.025;拉伸强度0.09-0.1MPa;撕裂强度0.3-0.4KN/m;伸长率200%-500%;50$%压缩强度0.006MPa;落球回弹率35-40%9,PU硬质泡沫塑料(配方组成)质量份喷涂配方浇注配方喷涂配方浇注配方2型阻燃醚 100 100 F11 80 -403聚醚70 18 TCEP(发泡剂) 80 6泡沫稳剂 5 5 水-6有机锡0.8 0.1 PAPI 290 1 97三乙烯二胺/乙二醇 8 --10,聚氨酯泡沫塑料配方组成(质量份)聚醚100;硅油1-4; PAPI 140-180;三乙醇胺0.7-1.5;蒸馏水0.4-1.5。

全水发泡低密度聚氨酯高回弹泡沫的研制

全水发泡低密度聚氨酯高回弹泡沫的研制秦建兵张勇钱文浩(江阴友邦聚氨酯有限公司江苏江阴214421)摘要:采用自制聚合物多元醇和自制催化剂,研制出几种全水低密度聚氨酯泡沫组合料。

讨论了影响发泡工艺及制品性能的因素,介绍了制品的性能,并制得自由发泡泡沫密度在35 kg/m3左右、模塑泡沫整体密度在40 kg/m3左右的新型低密度泡沫组合料,该组合料发泡工艺性稳定。

其制品泡沫手感好、物理性能优良,适用于国内各种汽车座垫。

关键词:全水发泡;低密度;聚氨酯;高回弹泡沫;组合料;汽车座垫冷熟化高回弹泡沫因其高回弹性、高舒适性、高生产效率等优点,在汽车座垫等领域中得到广泛应用。

近几年来,汽车工业得到迅速发展,市场竞争也不断加剧,各种车型纷纷降价,在保证原有性能的前提下,降低整车成本成了众汽车厂家攻关的课题,对汽车内饰中的发泡材料也提出了降本要求。

为此,我公司针对汽车内饰中的座椅泡沫的降低密度技术进行了研究。

为了降低泡沫密度,国内很多原材料厂家通常采用在组合料中添加发泡剂的方法,如添加二氯甲烷、CFC-11等发泡剂,使泡沫密度下降。

由于CFC-11损害大气臭氧层,二氯甲烷也是有一定毒性的挥发性有机物,采用这些辅助发泡剂不符合环保要求;增加水量会带来工艺性能差、泡沫手感差、废品率高及泡沫性能差等问题。

为了适应市场要求,我公司开发了自由发泡泡沫密度在35 kg/m3左右、模塑泡沫整体密度在40 kg/m3左右的新型低密度泡沫组合料,发泡的工艺性稳定,泡沫的手感好,这种材料的物理机械性能可满足国内各种汽车座垫要求,使汽车座椅泡沫进一步轻量化。

1 实验部分1.1 实验原料聚醚多元醇(羟值35mgKOH/g),聚合物多元醇(自制,羟值28 mgKOH/g),交联剂(进口),硅硐表面活性剂(进口),催化剂1(进口),催化剂2(进口),催化剂3(自制),TDI(进口,80/20)、PAPI(进口,牌号44V20)。

手持电钻式搅拌器Bosch GMB400,转速2800 r/min;不锈钢模具,自制,25cm×25cm×10cm;电子拉力机,上海登杰机器设备有限公司DLL-3000N;压缩板,自制,40cm×40cm×2.5cm;干燥箱,上海跃进医药器械厂,型号101-1-S。

一种高回弹聚氨酯软泡配方

一种高回弹聚氨酯软泡配方

当今市场上有许多种聚氨酯软泡配方,形式各异,从低伸长到高回弹,从廉价到昂贵,广泛应用于家具、软包、鞋垫、乘坐装置、汽车座椅垫、各种体育设施上。

本文中,我们

将介绍一种高回弹聚氨酯软泡配方。

在制作高回弹聚氨酯软泡配方时,首先要确定所需要用的原料和比例,搭配起来主要

有固体聚氨酯、增塑剂、催化剂等原料,比例为20%固体聚氨酯、4%催化剂、76%增塑剂。

然后我们需要准备一个搅拌机,将上述原料放入搅拌机中混合攪拌,调节搅拌机的搅

拌速度,使混合物完全搅拌均匀,达到最好的配制状态,在搅拌过程中可以添加各种聚氨

酯凝胶,来加强硬度以及促进泡沫的发泡效果。

接着,准备一个压延机,将面粉轻轻地撒在压延机上,配制好的混合物放入压延机中,将两者结合压延,使其表面光滑,增加贴合面粉效果,也可以进行材料修边。

最后,准备木丸子和滚压机,将面粉修边后放入木丸子中,用滚压机将其压型,彻底

滚压,使其表面均一细腻,可以让聚氨酯软泡更加抗压性更强,回弹更好,由此我们就可

以制作出一款高回弹的聚氨酯软泡了!

通过以上步骤,我们就可以制作出一种高回弹聚氨酯软泡配方,该产品具有舒适性好、可快速回弹、防滑防滚性能良好等优点,广泛应用于家具、软包、鞋垫、乘坐装置、汽车

座椅垫、各种体育设施上。

另外,它还可以在应用过程中,提供出软质的触感、高耐压度

和回弹力,可以缓和人体的负荷,使您享受更舒适的座椅体验。

全水低密度热塑性聚氨酯泡沫的制备

全水低密度热塑性聚氨酯泡沫的制备王金张谦和刘新建赵怡(北京科聚化工新材料有限公司北京102200)摘要聚氨酯顶棚泡沫是一种热塑性泡沫,具有吸音、隔热、自支撑等功效,是广泛用于汽车顶棚生产的一种基材。

本文就热塑性顶棚泡沫的制备原理、测试方法及近期开展的新技术做了扼要介绍,对生产实践具有一定的指导意义。

北京科聚近期开发的组合聚醚W ANEFLEX 593和改性MDI WANNATE 8214可以很好地搭配用于生产湿法顶棚泡沫,具有密度低、性能优异、抗烧心和吸音性能优异等优点,可以很好地满足客户的使用要求。

前言近年来,我国的汽车行业得到了迅猛的发展,尤其是轿车,得到了爆发式的增长。

2000~2010年间,汽车产量年均增长超过20%,汽车产销总量突破1800万辆,成为全球最大的汽车产销国。

随着汽车的快速发展,汽车的轻量化、舒适性等已经越来越成为人们关注的焦点。

汽车内饰材料作为汽车的重要组成部分,已经引发了人们足够的重视。

[1~2]顶棚内饰作为汽车内饰的重要组成部分,能够起到明显的吸音、隔热等作用。

汽车顶棚内饰主要有两种:软顶和硬顶。

随着我国汽车工业的发展,软顶已逐渐被成型硬顶所替代。

由于聚氨酯泡沫有着不可比拟的优越性,在汽车顶棚材料中已经逐步取代其他材料,成为主要的材料。

传统的聚氨酯顶棚制作工艺分为干法和湿法工艺。

现阶段,国内主要聚氨酯顶棚生产为干法工艺。

干法工艺要求泡沫的密度偏大,刚性较强,延伸率一般即可;湿法工艺的泡沫要求较高的延伸率,同时可以达到更低的密度。

随着汽车产业的发展,轻量化设计已经成为汽车发展的一种趋势。

湿法工艺的泡沫密度较低,成为愈来越多汽车内饰厂家所选择的工艺。

[3]各大聚氨酯供应商早已开始了对聚氨酯顶棚组合料的研发,伴随着轻量化的发展趋势,相对密度偏低的湿法顶棚泡沫基材已经成为各大聚氨酯原料供应商的研发重点。

由于泡沫的低密度化,需要大量的水作为发泡剂保证整体密度,而水与异氰酸酯反应生成大量热,容易造成泡沫烧心;同时水和异氰酸酯反应生成的脲相,极大的影响着泡沫的韧性,容易导致泡沫在成型过程中压裂;在中高档车型中,还对顶棚内饰有着一定的吸音要求,这些都导致了顶棚系统有着较高的技术门槛。

聚氨酯海绵全水真空发泡技术

海绵就是泡沫密度低于18 kg/m3以下的低密度PU,方法通常是水用量超过4.5份(每100份多元醇),TDI用量超过55份,泡沫的散热问题就非常突出,由于泡沫内部的热量不易散发,在发泡过程中温度自动升温超过180℃,会引起泡沫自燃,导致火灾危险。

国内外解决办法有三个,即负压发泡技术、强制冷却技术和液态CO2发泡技术。

1、负压发泡技术通常,泡沫发泡过程中,泡孔要承受大气压、泡沫自身重量和发泡时的气体膨胀力这三种压力。

P1为大气压力,P2为泡孔内部气体膨胀而使泡孔受到的向外膨胀压力,G为此泡孔上方的泡沫体重量。

在P≥P1+G+P2下,泡沫才能上升。

在负压下,P1是一个变量,P2是受P1影响的变量。

根据我们实验:一旦在发泡时泡沫料所受的外部压力减少30%(即低于大气压力30%),泡沫塑料的密度可以降低15%~20%;当泡沫外界压力减少50%时,泡沫密度能降低25%~30%。

一般,在0.1 MPa(1 atm)下,用水量在4.3份(每100份聚醚多元醇)情况下,可制得密度为24 kg/m3左右的块泡;当外界压力降为0.05 MPa时,同样4.3份水可制得密度为16 kg/m3的块泡。

值得注意的是,必须适当调整泡沫的上升及凝固时间,即延长上升时间、缓迟凝固时间,以保证泡沫在负压下有充分的发泡机会。

对于连续平顶块状海绵,“负压发泡”的设备投资大,中小企业难以承受,但对于“箱式发泡”,其投资成本不会太大。

建议:建一个圆筒型真空房,形似“真空干燥箱”,再添一台抽气量大的真空泵,以保证在30 s内达到所需的真空度。

2、强制冷却技术本技术的特点是保证软质泡沫塑料体的中心温度不超过170℃,避免自燃及火灾的发生。

强制冷却的目的是在采用高含水量条件下生产出低密度海绵时,保证泡沫体内部温度不超过临界温度170℃。

在操作上,这种方法是可行的。

只要控制好发泡时间不超过30 min,将大块泡沫移入强制冷却室,使泡沫继续熟化,即可达到目的。

全水发泡聚氨酯泡沫塑料综述

全水发泡聚氨酯泡沫塑料综述朱吕民(南京四寰合成材料研究所江苏南京 210013)摘要:首先对CFC替代技术的现状进行了简要的介绍,从全水发泡软质聚氨酯泡沫塑料(包括负压发泡技术、强制冷却技术和液态CO2发泡技术)、全水发泡聚氨酯自结皮泡沫、高水量低密度高回弹聚氨酯泡沫塑料和全水发泡硬质聚氨酯泡沫塑料这几个方面详细论述了全水发泡的工艺特点,并列举了几个实例。

关键词:全水发泡;聚氨酯;泡沫塑料;CFC替代1 前言聚氨酯泡沫塑料是聚氨酯合成材料中占主要地位的大品种。

2002年全球聚氨酯产量为860万吨;国内聚氨酯合成材料总计100多万吨,其中泡沫塑料占50%左右,以2000年统计,软质泡沫塑料约26万吨占泡沫塑料的60%,硬质泡沫塑料约18万吨占泡沫总量的40%。

所以说,聚氨酯泡沫塑料是消耗CFC和HCFC系列发泡剂的大户。

众所周知,CFC系列产品对大气臭氧层具破坏作用,形成温室效应,使全球气温回暖、皮肤癌患者增多,所以保护人类赖以生存的臭氧层已刻不容缓。

1991年我国参与了国际蒙特利尔公约,限制及禁止使用CFC-11成为我国一项政策性措施。

计划到2005年,CFC-11消费减少50%,2008年削减85%,2010年实现CFC-11零消费。

2001年12月我国又获蒙特利尔多边基金赠款,作为泡沫行业ODS整体淘汰计划的费用,确保2010年以前全面淘汰CFC。

这是一个利好消息,将促进我国PU工业的发展,并能达到与国外先进水平接轨。

PUF用CFC-11的替代品或发泡体系新技术的开发,已成为当今世界聚氨酯工业界进行技术创新的主潮流。

归纳起来有如下几个开发研究领域:1)HFC系列化学品的开发研究可用于PU泡沫塑料发泡剂的HFC产品物性见表1。

其中被人们看好的是HFC-245fa(1,1,1,3,5-五氟丙烷),HFC-365mfc(1,1,1,3,3-五氟丁烷)及HFC-356(1,1,1,4,4,4-六氟丁烷)三个品种。

一种耐高温高回弹聚氨酯泡沫组合物及其制备方法与流程

一种耐高温高回弹聚氨酯泡沫组合物及其制

备方法与流程

聚氨酯泡沫作为一种常用的绝热材料,广泛应用于建筑、汽车、飞机等领域。

然而在一些高温环境下,传统的聚氨酯泡沫材料往

往会出现失效现象,不能满足实际需求。

因此,研发一种耐高温

高回弹聚氨酯泡沫组合物具有重要意义。

1. 材料选择与优化

为了解决传统聚氨酯泡沫材料在高温下分解的问题,需要选择

一种高温稳定性好的原料。

经过对比测试,选择了磷酸铵作为发

泡剂,它不仅具有良好的发泡性能,而且能够在高温环境下保持

稳定,并起到抑制泡沫分解的作用。

同时,为了解决回弹问题,采用了聚乙二醇(PEG)作为加入剂,以提高泡沫的柔韧性和伸展性,从而实现高回弹性和强韧性。

2. 制备方法与流程

(1)配制发泡液:按照一定的配比将聚氨酯原料、磷酸铵以

及PEG加入反应釜中,混合至均匀。

(2)加热反应:将反应釜加热至一定温度,使发泡液发生化

学反应,形成聚氨酯泡沫。

(3)冷却固化:将发泡后的聚氨酯泡沫通过机械方式切割成所需尺寸,然后在室温下进行冷却固化处理。

3. 性能测试与实际应用

将研制得到的聚氨酯泡沫组合物进行性能测试,结果显示其耐高温性良好,可以在500℃下保持结构稳定,且具有高回弹性和较强的强度。

实际应用中,该组合物可以用于航空航天、高速列车等领域,能够有效提高设备的绝热性能和使用寿命。

总之,研制一种耐高温高回弹聚氨酯泡沫组合物不仅解决了传统泡沫材料易出现失效现象的问题,同时也拓展了其在高温环境下的应用范围,具有重要的应用前景和经济效益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全水发泡低密度聚氨酯高回弹泡沫的研制

1.1

实验原料

聚醚多元醇(羟值35mgKOH/g),聚合物多元醇(自制,羟值28 mgKOH/g),交联剂(进口),硅硐表面活性剂(进口),催化剂1(进口),催化剂2(进口),催化剂3(自制),TDI(进口,80/20)、PAPI(进口,牌号44V20)。

手持电钻式搅拌器Bosch GMB400,转速2800 r/min;

不锈钢模具,自制,25cm×25cm×10cm;

电子拉力机,上海登杰机器设备有限公司DLL-3000N;

压缩板,自制,40cm×40cm×2.5cm;

干燥箱,上海跃进医药器械厂,型号101-1-S。

1.2

实验配方

A组分配方(质量份):

聚醚多元醇

40~60

聚合物多元醇

60~40

硅硐表面活性剂

0.5~1.0

交联剂

0.5~1.0

催化剂1

0.5~1.0

催化剂2

0.1~0.3

催化剂3

0.3~0.6

水

2.5~

3.5

B组分为TDI/PAPI混合物(80/20),指数1.00。

1.3

发泡工艺

根据设计配方准确称取A组分的各原料,混合均匀;再计算并称取B组分。

A、B组分温度均控制在25℃,模具预热至65℃。

将A、B组分混合,快速搅匀,倒入模具,合模。

脱模并室温放置7天后测试物理性能。

1.4

实验测试方法

压缩永久变形按DIN ISO1858方法测试;

断裂伸长率、拉伸强度、撕裂强度按DIN EN ISO1796方法测试;

密度按DIN ISO845方法测试。

2

结果与讨论

2.1

密度降低方法的探讨

调整发泡剂加入量是改变密度的有效方法,密度随发泡剂用量的增加而降低,我们对发泡剂进行了选择试验。

以卤代烃为发泡剂,在满足密度要求的情况下可使制品具有良好的表皮和较好的手感,但不符合环保要求。

以水为发泡剂,当水量增加时,制品的密度降低,但泡沫的工艺性和物理性能都不佳,调整A组分配方,工艺性有改善,但物理性能仍不佳。

本工作最后采用了自制新型聚合物多元醇和自制催化剂配制组合聚醚,发泡工艺性较好,制品密度降低,同时物理性能良好,达到令人满意的效果。

表1中列出了以水为发泡剂的模塑泡沫的物理性能比较,其中YB-5284系采用自制聚合物多元醇和自制催化剂配制的高回弹组合聚醚,对比料采用市售聚合物多元醇和常用催化剂配制。

2.2

催化剂的影响

催化剂是影响反应速率与动力学参数的主要因素。

从发泡工艺考虑,希望乳白期长、脱模时间短。

延长乳白期,可使料液充分充满模具,提高成品率;缩短脱模时间可提高生产效率。

这两个参数直接受催化剂的品种及其用量的影响。

高回弹泡沫有叔胺催化剂和有机锡催化剂两种催化体系,利用叔胺和有机锡各自的反应特性合理调整反应平衡,可得到较长的乳白期和较短的脱模时间。

本工作我们采用自制复合催化剂,该催化体系具有初期流动性好、后期熟化快的特点。

2.3

异氰酸酯指数的影响

异氰酸酯指数的变化影响制品的物理性能。

异氰酸酯指数升高,会使泡沫密度下降、硬度增加,但泡沫熟化时间延长;异氰酸酯指数降低,则泡沫密度升高、硬度降低、泡沫熟化加快、流动性逐渐变差。

实验发现,异氰酸酯指数在0.98~1.02之间综合的泡沫性能最佳。

2.4

工艺条件的影响

模具温度影响制品的表皮性能与熟化时间。

模温低则表皮厚、熟化慢;反之表皮薄、熟化快,模具温度以(65±5)℃为宜。

料温影响反应的快慢程度,会使乳白时间、凝胶时间、脱模时间缩短或延长。

料温过高,会使乳白期过短、料液充不满模具或来不及合模,但可降低密度;料温过低会使脱模时间延长,生产效率低,泡沫密度增加。

根据本产品的特点,生产时将A、B组分温度控制在25℃左右,有利于加工成型。

3

结论

1)采用自制第二代接枝聚合物多元醇制得适合汽车座椅使用的低密度泡沫。

2)采用自制催化剂改善了低密度泡沫的工艺性能。

3)异氰酸酯指数和工艺条件直接影响制品物理性能和工艺性能。