铝合金工件机器人自动化焊接工作站研究与开发

铝合金材料焊接技术研究进展

铝合金材料焊接技术研究进展铝合金材料焊接技术是一种非常重要的技术,随着人们对新材料的需求越来越高,铝合金材料焊接技术的研究也越来越深入。

目前,铝合金材料焊接技术已经发展到了比较成熟的阶段,但仍然有一定的问题存在。

本文将围绕铝合金材料焊接技术的研究进展,分别从焊接技术、焊接材料和焊接设备三个方面进行探讨。

一、焊接技术目前,常见的铝合金材料焊接技术主要有极限板厚薄板焊接技术、熔核焊接技术、电子束焊接技术、激光焊接技术等。

极限板厚薄板焊接技术是一种常见的技术,其主要特点是焊缝宽度较小,但焊接速度快,适合焊接铝合金材料的薄板。

熔核焊接技术是一种比较常见的技术,其主要特点是焊缝质量较高,但焊接速度相对较慢,适合焊接工程上的铝合金材料。

电子束焊接技术是一种高能量密度焊接技术,适用于焊接铝合金材料的高强度部位。

激光焊接技术是一种焊接速度快、焊缝热影响区小、适合焊接薄板的技术。

这些焊接技术均有其优点和缺点,需要根据实际需要选用合适的技术进行焊接。

二、焊接材料焊接材料对于焊接质量的影响非常大,目前常见的焊接材料主要有铝合金焊接材料和焊接钨丝。

铝合金焊接材料是一种用于焊接铝合金材料的特殊材料,可针对不同的铝合金材料选择不同的焊接材料进行焊接,并根据实际需要控制焊接时的温度和垂直度。

焊接钨丝是一种用于支撑焊接材料的材料,其主要作用是稳定熔池形态,提高焊接质量。

三、焊接设备焊接设备是焊接过程中非常关键的一环,目前常见的焊接设备主要有TIG焊机、MIG焊机、激光焊接设备和电子束焊接设备等。

TIG焊机是一种常见的焊接设备,主要用于焊接薄板和焊接形状复杂的铝合金材料。

MIG焊机是一种自动化焊接设备,其主要特点是高效率、高生产率和高质量。

激光焊接设备是一种高能量密度焊接设备,其优点是焊接高速、焊缝热影响区小,适合焊接铝合金材料的高强度部位。

电子束焊接设备是一种高能量密度焊接设备,其焊接质量较高,适用于焊接高难度或高质量要求的铝合金材料。

焊接自动化装备的研发与应用研究

焊接自动化装备的研发与应用研究随着科学技术的不断发展,人们对于生产效率和产品质量的要求越来越高。

在传统的焊接工艺中,职工需要手工操作,耗时耗力且容易出现误差,这大大影响了生产效率和产品质量。

因此,研究和应用焊接自动化装备成为当今焊接工业中的热门领域。

本文旨在探讨焊接自动化装备的研发与应用研究。

一、焊接自动化装备的研发焊接自动化装备是指自动化系统集成技术及焊接机器人技术、传感器与控制技术等为基础,包括焊接机器人、自动焊割机、自动化焊接系统等设备的开发。

其目的是解决焊接工艺中人工操作造成的劳动强度高、效率低、产品质量难以保障等问题,实现焊接工艺的自动化,降低人工损耗,提高工作效率。

在焊接自动化装备的研发中,需要用到相关科技的支持,如计算机控制技术、机器人技术、图像与视觉处理技术、传感器技术等。

在这些技术的基础上,研发人员提出了许多创新性的焊接自动化装备,例如:柔性焊接单元、可编程逻辑控制系统、自动化焊接机床等。

在发展焊接自动化装备的过程中,要重视多学科交叉学科的探索,将机械、电子、自动化、计算机等领域的技术融合起来,以提高焊接设备的精度和效率。

二、焊接自动化装备的应用研究焊接自动化装备在实际生产中的应用可谓广泛。

以汽车工业为例,汽车在生产过程中需要用到大量的焊接工艺,从车身到发动机等,需要用到不同的焊接方法和装备。

随着焊接自动化装备的逐步普及和推广,汽车生产企业能够更高效地完成焊接工作,产品的质量和生产效率也随之提高。

此外,焊接自动化装备也广泛应用于建筑、船舶、铁路、桥梁等领域,有效减少了人工操作,提高了产品质量,并降低了设备维护和运行成本。

三、焊接自动化装备的优势焊接自动化装备的优势不仅在于提高生产效率,更体现在其他方面。

首先,自动化焊接装备能够降低人工操作风险,保证职工的身体健康。

特别是在高温、强光、高辐射等环境下工作,减少了职工的健康风险。

其次,自动化焊接装备能够提高产品质量,减少焊接质量差异。

焊接机器人工作站方案

3.劳动强度:焊接机器人工作站降低劳动强度,改善作业环境。

4.经济效益:焊接机器人工作站的投入使用,有助于降低生产成本,提高企业竞争力。

本方案旨在为企业提供一套合法合规、高效可靠的焊接机器人工作站解决方案。在实施过程中,需根据企业实际情况进行适当调整与优化,以确保方案的实施效果。

-焊接:焊ቤተ መጻሕፍቲ ባይዱ机器人按照预设程序进行焊接。

-下料:焊接完成后,人工取下工件。

四、方案实施

1.操作人员培训:对操作人员进行焊接机器人技术培训,使其熟练掌握设备操作、编程及维护。

2.设备安装调试:按照设计方案,完成焊接机器人、焊接设备、工装夹具等设备的安装与调试。

3.焊接工艺试验:通过调整焊接参数,优化焊接工艺,确保焊接质量。

4.生产运行:按照焊接工艺要求,组织生产运行。

五、质量保证与售后服务

1.提供详细的设备操作、维护说明书。

2.设备质保期内,提供免费维修、保养服务。

3.设备质保期外,提供有偿维修、保养服务。

4.建立客户档案,定期回访,了解设备运行情况。

六、效益分析

1.生产效率:焊接机器人工作站可替代多名熟练焊工,显著提高生产效率。

2.提高焊接质量,减少焊接缺陷。

3.降低劳动强度,改善作业环境。

4.实现焊接过程的自动化、智能化。

三、方案设计

1.机器人选型

根据焊接工件的特点及生产需求,选用六轴关节式焊接机器人。该机器人具有以下优点:

(1)灵活性好,适用于各种焊接工艺。

(2)精度高,重复定位精度±0.1mm。

(3)负载能力强,可满足不同焊接工件的搬运需求。

5.作业流程

(1)工件上料:人工将工件放置在工装夹具上。

焊接机器人工作站方案

焊接机器人工作站方案一、引言在现代工业生产中,焊接是一项常见而重要的工艺。

而随着科技的发展和机器人技术的成熟,焊接机器人在工业生产领域中发挥着越来越重要的作用。

焊接机器人工作站方案,就是为了有效地实现焊接作业的自动化和智能化,提高生产效率和质量水平。

本文将从软硬件设计、工作流程和优势等方面论述焊接机器人工作站方案的相关内容。

二、软硬件设计焊接机器人工作站方案的一项核心任务就是设计出符合工业生产需求的软硬件系统。

首先,软件方面需要开发出适配焊接机器人的程序,包括控制算法、路径规划、任务调度等。

这些程序需要能够实现焊接作业的自动化,并且能够根据工件的不同形状和尺寸进行灵活调整。

同时,还需要具备数据采集和分析的功能,以便进行工艺参数的优化和质量控制。

硬件方面,则需要设计出适应焊接机器人工作站的工作环境和工作需求的硬件设备。

这包括焊接机器人本身,焊接工装、夹具等。

焊接机器人需要具备高精度、高稳定性和强大的负载能力,以确保焊接作业的质量和效率。

而焊接工装和夹具的设计需要结合具体的工件形状和尺寸,以确保焊接过程中工件的稳定性和精度。

三、工作流程焊接机器人工作站的工作流程主要包括工件上料、焊接作业和工件下料。

在工件上料环节,焊接机器人需要通过视觉系统或其他传感器来感知和定位工件的位置和朝向,并且将其准确地摆放在焊接工装上。

在焊接作业环节,焊接机器人根据程序的指令,沿着预定的路径进行焊接作业。

同时,在焊接过程中还需要实时监测焊接参数和质量,以便及时调整和纠正。

最后,在工件下料环节,焊接机器人将焊接完成的工件从焊接工装上取下并放置到指定位置。

四、优势焊接机器人工作站方案相较于传统人工焊接具有诸多优势。

首先,焊接机器人可以连续、高速、精确地进行焊接作业,从而提高生产效率。

其次,焊接机器人不受工作环境的限制,可以在狭小或有害的空间中进行操作,减少了对工作人员的健康和安全的影响。

此外,焊接机器人还可以通过数据采集和分析,进行生产质量的监控和优化,提高产品的一致性和稳定性。

7005铝合金机器人MIG焊接工艺研究

7005铝合金机器人MIG焊接工艺研究7005铝合金是一种常用的工程用铝合金材料,具有优良的机械性能和热处理性能,广泛用于航空航天、汽车制造、船舶建造等领域。

MIG焊接是一种常用的金属惰性气体保护焊接方法,通过电弧熔化焊丝和工件表面,形成焊接接头。

本文主要研究7005铝合金机器人MIG焊接工艺,包括焊接参数的优化、变形控制和焊接接头性能评价等方面。

1.键述7005铝合金机器人MIG焊接工艺(1)焊接设备选择选择适合7005铝合金MIG焊接的焊接设备是保证焊接质量的关键。

一般选择直流脉冲MIG焊机,能够满足7005铝合金的焊接要求。

(2)焊接参数确定焊接参数是影响焊接接头质量的重要因素,包括焊接电流、电压、送丝速度和气体流量等。

通过实验和经验确定合适的焊接参数,可以提高焊接效率和焊接接头质量。

(3)焊接过程控制在焊接过程中,要注意控制焊接速度、焊接轨迹和焊接气氛,避免发生气孔、裂纹和变形等焊接缺陷。

同时,要及时调整焊接参数,确保焊接接头质量稳定。

2.7005铝合金机器人MIG焊接工艺的优化为了提高7005铝合金机器人MIG焊接接头的质量和效率,可以通过优化焊接参数、选择合适的焊接工艺和改进焊接设备等方式进行工艺优化。

(1)焊接参数优化通过实验和仿真分析,确定合适的焊接参数,包括优化焊接电流、电压和送丝速度等参数,以获得最佳的焊接接头性能。

(2)焊接工艺选择选择合适的焊接工艺,如脉冲MIG焊接、双极性MIG焊接等,能够改善7005铝合金的焊接质量和生产效率。

(3)改进焊接设备改进焊接设备,提高焊接机器人的精度和稳定性,可以有效提高7005铝合金MIG焊接的质量和效率。

3.7005铝合金机器人MIG焊接接头性能评价对7005铝合金机器人MIG焊接接头的性能进行评价,可以通过焊接接头断口形貌观察、金相组织分析、硬度测试和拉伸试验等方法进行。

通过对焊接接头的性能评价,可以了解焊接接头的微观组织和力学性能,为进一步优化焊接工艺提供参考。

焊接设备的自动化与智能化技术研究

焊接设备的自动化与智能化技术研究随着科技的不断发展,焊接设备的自动化与智能化技术也得到了长足的发展。

这些技术的应用不仅提高了焊接的效率和质量,还为工业生产带来了更多的便利和创新。

本文将探讨焊接设备自动化与智能化技术的研究进展以及对工业生产的影响。

一、焊接设备自动化技术的研究进展焊接设备的自动化技术是指通过机器人、传感器、控制系统等自动化设备实现焊接过程的自动化。

随着机器人技术的不断进步,焊接机器人已经成为现代工业生产中不可或缺的一部分。

传统的手工焊接需要人工操作,不仅效率低下,而且存在较大的安全隐患。

而自动化焊接设备则能够提高焊接的速度和质量,并减少人工操作的风险。

目前,焊接机器人已经实现了多轴控制和视觉识别等先进技术的应用。

多轴控制使机器人能够在多个方向上进行灵活的运动,从而适应不同形状和尺寸的焊接工件。

视觉识别技术则能够帮助机器人准确地识别焊接位置和焊缝,从而实现自动化的焊接操作。

这些技术的应用使得焊接设备能够更加智能化和高效化地完成焊接任务。

二、焊接设备智能化技术的研究进展焊接设备的智能化技术是指通过人工智能、大数据分析等技术实现焊接过程的智能化。

随着人工智能技术的不断发展,焊接设备的智能化水平也在不断提高。

人工智能技术可以通过对大量数据的分析和学习,实现焊接参数的优化和自动调整,从而提高焊接的质量和效率。

例如,通过对焊接过程中的温度、电流、电压等参数进行实时监测和分析,智能化系统能够根据不同的焊接条件自动调整焊接参数,以达到最佳的焊接效果。

此外,智能化系统还能够通过对焊接数据的收集和分析,进行故障诊断和预测,从而及时发现和解决潜在的问题,提高设备的可靠性和稳定性。

三、焊接设备自动化与智能化技术对工业生产的影响焊接设备的自动化与智能化技术的应用对工业生产产生了深远的影响。

首先,自动化技术的应用使焊接过程更加高效和安全。

机器人可以在狭小的空间内完成复杂的焊接任务,减少了人工操作的难度和风险。

机器人自动焊接工作站技术方案

机器人自动焊接工作站技术方案一、引言机器人自动焊接工作站是一种用于工业生产中的自动化设备,通过机器人实现焊接操作,可以提高生产效率、降低劳动强度和减少人为错误,是现代制造业中不可或缺的一种设备。

本文将详细介绍机器人自动焊接工作站的技术方案,包括硬件设备、软件系统和安全控制等方面。

二、硬件设备1.焊接机器人焊接机器人是机器人自动焊接工作站的核心设备,主要负责焊接操作。

它应该具备高精度、高速度和稳定性等特点,以保证焊接质量。

选择适合的焊接机器人应考虑到焊接工件的大小、形状和材料等因素,并根据实际需求选择机器人的自由度和负载能力等参数。

2.焊接装置焊接装置是指焊接工具和焊接电源等设备。

焊接工具可以根据不同的焊接工艺选择,如焊枪、焊剂和焊丝等。

焊接电源应具备稳定的电压输出,以保证焊接能量的稳定性。

3.传感器传感器用于检测焊接过程中的相关信息,如焊接温度、焊缝位置和焊接速度等。

常用的传感器有红外线传感器、温度传感器和力传感器等,可以实时监测焊接质量,并进行相应的调整。

4.控制系统控制系统是机器人自动焊接工作站的智能核心,可实现对焊接过程的精确控制。

控制系统应具备高速度、高精度和实时响应的特点,以确保焊接操作的准确性和稳定性。

三、软件系统1.焊接路径规划焊接路径规划是通过对焊接工件进行几何和特征分析,确定焊接路径的过程。

软件系统应具备自动识别焊缝和焊接点的能力,并基于已有的焊接参数生成相应的焊接路径,以提高焊接效率和质量。

2.运动控制运动控制是指对焊接机器人的轨迹和速度进行控制。

软件系统应根据焊接路径规划生成的路径,实现焊接机器人的精确运动控制。

为了提高焊接速度和稳定性,可以采用基于模型预测控制(MPC)等先进控制算法。

3.监控监控功能可以实时获取焊接过程中的各项参数,并进行实时监控和反馈。

软件系统应具备报警和故障检测机制,以及数据记录和分析功能,以便对焊接质量和设备状况进行评估和改进。

四、安全控制1.环境安全焊接过程中会产生高温和有害气体等危险物质,因此需要对工作站进行良好的通风和消防措施,以确保操作环境的安全。

焊接机器人控制系统的设计与开发

焊接机器人控制系统的设计与开发一、焊接机器人的背景及应用现代制造业的发展离不开自动化生产系统的应用,因为自动化生产系统可以提升产品质量、提高生产效率和降低劳动力成本。

在自动化生产系统中,焊接机器人已经成为越来越重要的一部分。

它可以在工作环境危险、狭小、高温等条件下完成高质量的焊接作业。

焊接机器人的普及使得不少生产型企业陆续采用该技术,以应对市场挑战和产品升级。

二、焊接机器人控制系统的设计焊接机器人控制系统主要有硬件和软件两部分,其中硬件部分包括机器人伺服系统、传感器、控制器、电气系统、气动系统等;软件部分则包括焊接程序控制系统和机器人控制算法。

下面分别对两部分进行详细介绍:(一)硬件系统设计1. 机器人伺服系统:自动焊接机器人的伺服系统是整个系统的核心部分,是实现机器人运动控制的基础。

该系统通常由机器人控制器、电机驱动器、编码器、减速器、传动机构等组成,并负责控制焊枪的运动、速度和方向,从而实现焊接任务。

在选购机器人伺服系统时,应综合考虑设备的刚性、导轨、驱动电机的类型、精度等关键指标。

2. 传感器:在自动焊接中,传感器主要用于测量焊接区域的温度、光学参数、电气参数和机垂度等。

基于传感器反馈的数据,机器人控制器可以动态调整焊接速度、焊点大小和焊接角度等参数,从而实现更加精准和稳定的焊接结果。

3. 控制器:自动焊接机器人的控制器是硬件系统中的心脏。

控制器主要负责监控整个机器人伺服系统,并输出运动控制信号。

智能控制器可以根据焊接任务自动调节焊接速度和焊接功率,并实现高度精准的焊接结果。

4. 电气系统:电气系统负责供电、控制、保护和信号传输等功能。

系统中应选用可靠、稳定、性能好的电气元器件,如高品质的断路器、接触器、继电器和变频器等,以确保机器人的正常运行。

5. 气动系统:气动系统主要用于焊接机器人的动力系统。

气动元器件包括压力调节器、气动电磁阀、滤芯和压力表等。

选择合适的气动元件可以确保机器人运动灵敏、操作平稳、精度高。

机器人焊接工作站

机器人焊接工作站机器人焊接工作站是一种自动化焊接设备,它通过预先编程的程序,能够完成各种焊接任务。

它具有高效、精准、稳定的特点,广泛应用于汽车制造、航空航天、电子电器等行业。

下面我们将详细介绍机器人焊接工作站的组成、工作原理以及应用领域。

首先,机器人焊接工作站由机器人、焊接设备、控制系统和安全系统组成。

机器人是整个工作站的核心,它能够根据预先设定的程序,进行精准的动作控制。

焊接设备包括焊枪、焊丝等,用于实际的焊接操作。

控制系统则负责指挥机器人和焊接设备的工作,保证整个焊接过程的稳定性和精准度。

安全系统则是为了保障操作人员和设备的安全,包括防护罩、安全传感器等。

其次,机器人焊接工作站的工作原理是通过预先编程的程序,控制机器人和焊接设备的动作,实现焊接操作。

首先,操作人员需要设定焊接工艺参数和焊接路径,并将其输入到控制系统中。

然后,机器人根据这些参数和路径进行动作控制,完成焊接操作。

在整个焊接过程中,控制系统会实时监测焊接质量和设备状态,确保焊接质量和工作安全。

最后,机器人焊接工作站在汽车制造、航空航天、电子电器等行业有着广泛的应用。

在汽车制造领域,机器人焊接工作站能够实现车身焊接、零部件焊接等工艺,提高生产效率和焊接质量。

在航空航天领域,机器人焊接工作站能够完成航空器构件的精密焊接,确保航空器的安全性和可靠性。

在电子电器领域,机器人焊接工作站能够完成电子零部件的精细焊接,提高产品的稳定性和可靠性。

综上所述,机器人焊接工作站是一种高效、精准、稳定的自动化焊接设备,具有广泛的应用前景。

随着工业自动化水平的不断提高,机器人焊接工作站将在更多领域发挥重要作用,推动工业生产的发展。

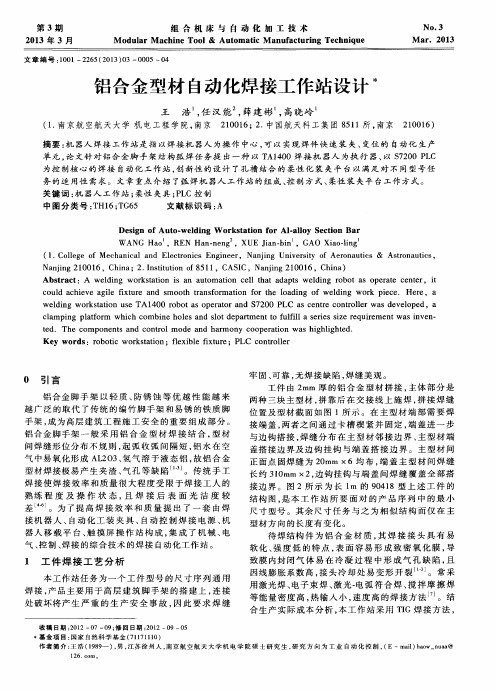

铝合金型材自动化焊接工作站设计

W ANG Ha o ,REN Ha n- ne n g ,XUE J i a n- b i n ,GAO Xi a o ・ l i n g

( 1 . Co l l e g e o f Me c h a n i c a l a n d E l e c t r o n i c s En g i n e e r ,Na n j i n g Un i v e r s i t y o f Ae r o n a u t i c s& As t r o n a u t i c s , Na n j i n g 2 1 0 01 6,C h i n a ;2 . I n s t i t u t i o n o f 8 5 1 1 ,C AS I C,Na n j i n g 2 1 0 0 1 6,C h i n a )

机器人焊接工作站技术方案

机器人焊接工作站技术方案技术方案:机器人焊接工作站1.引言随着工业自动化程度的不断提高,机器人焊接工作站在制造业中的应用越来越广泛。

机器人焊接工作站可以提高焊接品质、增加生产效率、减少成本、改善工作环境等,因此受到了越来越多企业的青睐。

本文将详细介绍一套机器人焊接工作站的技术方案,包括机器人选型、安全措施、控制系统、以及工作站的布局等。

2.机器人选型机器人是机器人焊接工作站的核心部分,其选型直接影响到工作站的性能。

一般来说,焊接工作站使用的机器人应具备以下特点:-高重复定位精度:焊接过程需要精确的定位,因此机器人的重复定位精度要求较高。

-安全性能良好:机器人在工作时不可避免地会与人员进行交互,因此安全性能也是选型的重要指标。

-灵活性强:在生产线中,焊接工作站可能需要多种不同焊接任务,机器人应具备较强的灵活性,能够适应不同的焊接任务。

-控制系统高效:机器人的控制系统应具备良好的实时性和准确性,可以实时调整焊接参数,确保焊接质量。

3.安全措施-安全围栏和光幕:用于设置机器人工作区域的边界,并通过光幕或传感器来检测人员进入工作区域,及时停止机器人工作,确保人员的安全。

-灭火系统:在焊接过程中,机器人可能会发生火灾等意外情况,因此应设置灭火系统,并确保其可靠性。

-紧急停机装置:在发生紧急情况时,可以通过按下紧急停机按钮来迅速停止机器人的工作,保证人员的安全。

4.控制系统-PLC控制系统:负责对机器人进行整体控制,包括机器人的运动控制、工作参数的设置、错误诊断等。

-视觉系统:用于监控焊接过程,检测焊接位置和焊缝质量,以及对焊接参数进行实时调整。

-感应系统:用于监测工作环境的温度、气体浓度等参数,并根据监测结果来调整工作站的工作状态。

-数据采集和存储系统:用于采集和存储焊接过程中的数据,以便后期分析和优化焊接工艺。

5.工作站布局-将机器人安置在固定位置,确保工作稳定。

-保证工作区域的安全通道,并设置标志和警示灯,提醒人员注意工作站的存在。

焊接机器人工作站方案

焊接机器人工作站方案焊接机器人工作站方案引言随着人工智能和机器人技术的发展,焊接机器人在工业领域中的应用越来越广泛。

焊接机器人工作站是一种自动化设备,通过程序控制实现焊接操作,具有高效、精确和安全等优势。

本文将介绍一个基于焊接机器人的工作站方案。

1. 工作站概述焊接机器人工作站是一个整体的工作单元,由机器人、焊接设备、操作控制系统和安全防护设施组成。

工作站可根据实际需要进行设计和布置,以满足不同焊接任务的需求。

2. 焊接机器人选型在选择适合的焊接机器人时需要考虑以下几个因素:- 工作负载:根据实际焊接任务的要求,选择机器人的负载能力,以确保能够完成工作任务。

- 机器人精度:焊接过程需要高精度的操作,因此选择具有高重复精度和定位精度的机器人。

- 控制系统:选择具有稳定和可靠控制系统的机器人,以确保焊接过程的准确性和安全性。

3. 焊接设备选择在设计焊接机器人工作站时,需要选择适合的焊接设备以满足不同焊接任务的需求。

常见的焊接设备包括电弧焊机和激光焊机。

根据实际需求选择合适的焊接设备,以实现高质量的焊接效果。

4. 操作控制系统操作控制系统是焊接机器人工作站的核心部分,它负责编程和控制机器人执行焊接任务。

操作控制系统应具备以下功能:- 编程能力:操作控制系统应具备编程功能,可以根据实际焊接任务进行编程,实现自动化操作。

- 实时监控:操作控制系统可实时监控焊接过程中的状态和参数,以确保焊接质量。

- 调试与诊断:操作控制系统应具备调试和诊断功能,可快速发现和解决问题,提高工作效率。

5. 安全防护设施焊接机器人工作站需要配备合适的安全防护设施,以确保操作人员和周围环境的安全。

常见的安全防护设施包括安全围栏、安全光幕和急停按钮。

这些设施能够在发生异常情况时及时停止机器人的工作,避免事故的发生。

6. 工作站布置与优化在设计焊接机器人工作站时,需要合理安排整个工作空间的布置,以提高工作效率和人机安全性。

以下是一些建议:- 机器人位置:将机器人放置在合适的位置,以便于操作人员和焊接设备的接入。

机器人焊接工作站在建筑铝模板行业的应用

机器人焊接工作站在建筑铝模板行业的应用铝模板是一种新型的建筑模板。

简单来说,铝模板就是小钢模的全新升级版。

铝模板是由铝型材或铝板材、支撑系统、紧固系统、附件系统构成的。

模板系统构成混凝土结构施工所需的封闭面,保证混凝土浇灌时建筑结构成型;附件系统为模板的连接构件,使单件模板连接成系统,组成整体;支撑系统在混凝土结构施工过程中起支撑作用,保证楼面、梁底及悬挑结构的支撑稳固;紧固系统是保证模板成型的结构宽度尺寸,在浇注混凝土过程中不产生变形,模板不出现涨模、爆模现象。

作为一个新兴行业在焊接方面对机器人的应用还相对较少,而铝模板机器人焊接工作站的成功应用无疑会推动此行业的发展。

2系统组成及特点铝模板机器人焊接工作站是用于焊接建筑铝模板的专用设备。

系统由FANUC焊接机器人、奥太焊接电源、专用工装夹具及附属设施等部分组成,系统布置如图1。

2.1机器人本体焊接机器人系统主要由机器人、控制柜、示教器及焊接电源等设备组成。

机器人本体采用FANUC R0iB型机器人(如图2),机器人本体的六个轴均采用交流伺服电机驱动,且配有刹车装置和温度检测安全装置。

机器人控制器(M30iB Mate)具备高精度的直线、圆弧、点对点差补、直线+摆动、圆弧+摆动差补、曲线差补等功能。

机器人示教器(TP)具有示教、编程、存储、检测、安全保护、绝对位置检测记忆、软PLC功能。

2.2焊接电源奥太焊接电源MIG-500RP脉冲型是山东奥太电气有限公司生产的全数字化MIG/MAG熔化极气保焊电源。

一脉冲一熔滴:几乎无飞溅、减少热输入防止工件变形,如图3、4。

通过采用双脉冲焊接工艺,可以得到美观的鱼鳞状焊缝表面,扩大可焊接头间隙的范围,有效抑制焊接气孔缺陷的产生,细化晶粒、降低裂纹敏感性。

如图5、6、7。

2.3工装夹具工装夹具采用了气动翻转装置和精确定位装置。

气动翻转装置减少了装卸工件的时间;精确定位装置保证了加强筋位置的准确性。

如图8。

3实际案例应用3.1客户现场系统实物图3.2机器人焊接优点(1)电弧稳定,焊缝质量高,成形美观,焊接过程中飞溅小;(2)工件焊后变形小,满足后续加工之要求;(3)焊接效率高,是手工焊接效率的2倍左右(如附表);(4)卓越的重复生产性,焊接成形及重现性好。

金属材料加工中的机器人自动化技术研究

金属材料加工中的机器人自动化技术研究随着科技的发展和人工智能的进步,机器人已经成为了现代工业生产中必不可少的一部分。

金属材料加工这一行业也不例外,从传统的手工加工逐渐转向了自动化机器人加工。

机器人自动化技术的研究与应用成为了当前金属加工领域的热点,本文将对这一领域进行深入探讨。

一、机器人在金属材料加工中的优点机器人自动化技术的应用为金属材料加工带来了很多优点。

首先,相较于传统的手工加工,机器人加工可以在很短的时间内完成大量的工作。

其次,机器人操作不受环境因素影响,避免了传统加工中因环境而产生的误差和安全隐患。

此外,机器人加工还可以实现高精度、高效率的生产,保证了加工质量和生产效益。

二、机器人在金属材料加工中的应用机器人自动化技术在金属材料加工的应用领域非常广泛,比如钣金加工、焊接、切割、铣削等。

其中,机器人焊接是目前应用最为广泛的一种机器人自动化加工技术。

机器人焊接可以有效降低体力劳动强度,保证焊接质量,提高生产效率。

三、机器人自动化技术在金属材料加工中的关键技术要实现机器人在金属材料加工中的自动化,需要解决很多技术难题。

首先,机器人需要具备高精度、高速度、高承载能力,同时还要具备良好的稳定性和精准控制能力。

其次,机器人需要配备优良的传感器和控制系统,以确保自主控制和智能化。

最后,应用场景的特殊要求也需要考虑进来,比如高温、低温、高湿度、强震动等环境条件下的加工。

四、机器人自动化技术在金属材料加工中的研究方向目前,机器人自动化技术在金属材料加工中还面临着一些挑战。

比如,如何保证机器人的自主控制能力,如何保证机器人操作的精度和稳定性,如何满足不同加工场景的特殊要求等。

因此,机器人自动化技术在金属材料加工领域的研究方向主要包括以下几个方面:1. 提高机器人的自主控制能力和智能化水平,使机器人可以自主规划加工路径和检测加工效果。

2. 提高机器人的精度和稳定性,确保机器人加工的质量和效率。

3. 开发适应不同加工场景的机器人自动化技术,满足特殊要求的加工需要。

电气自动化与机器人配套焊接工作站的设计与实施

电气自动化与机器人配套焊接工作站的设计与实施随着智能化制造的不断推进和发展,电气自动化与机器人技术的应用范围越来越广泛,其中焊接领域也是这一趋势的一个重要体现。

本文主要介绍一种电气自动化与机器人配套的焊接工作站的设计与实施。

一、设计任务该工作站应用于焊接汽车车身,其主要设计任务如下:1、能够自动识别焊接工件位置和形状,并对焊接路径进行规划和控制。

2、能够自动完成焊接过程,避免人工操作对焊接质量的影响。

3、能够实现焊接参数的在线调整和自动监控,以保证焊接质量和效率。

4、能够自动收集和处理焊接过程中产生的数据,并对焊接过程进行分析和优化。

二、设计方案1、硬件设计(1)机器人系统:采用六轴工业机器人,根据焊接工艺的要求配置焊接热源、焊接枪等设备,并根据焊接路径进行编程和控制。

(2)焊接工件夹具:采用定制化的工件夹具,能够自动识别焊接工件位置和形状,并实现工件的自动固定和调节。

(3)焊接控制系统:采用PLC控制系统和工业电脑,实现焊接参数的在线调整和自动监控,并能够自动收集和处理焊接过程产生的数据。

(1)焊接路径规划和控制软件:根据焊接工件的实际形状和位置,通过机器人控制器进行路径规划并且控制机器人的运动。

(2)焊接参数调整和监控软件:采用PID控制算法,根据实时采集的焊接参数数据进行在线调整和自动监控。

(3)数据采集和分析软件:通过传感器系统实时采集焊接过程中的电流、电压、温度等参数数据,并存储到数据库中,通过大数据和机器学习算法进行分析和优化。

三、实施方案1、机器人安装和调试采购机器人后,按照制造商提供的安装、调试和使用手册进行操作,对机器人进行调试和校准,以保证其稳定、准确的运动和定位。

2、焊接热源和焊接枪的配置和安装根据焊接工艺参数的要求,配置适当的焊接热源和焊接枪,并将它们安装到机器人手臂上。

3、定制化的焊接工件夹具的设计和制造4、软件系统的开发和调试根据设计方案,结合机器人系统和焊接控制参数,进行软件系统的开发和调试,以保证系统的稳定性和高效性。

焊接自动化技术的现状以及发展研究

焊接自动化技术的现状以及发展研究焊接自动化技术是现代工业生产中的重要部分,它可以提高生产效率、改善焊接质量、减少劳动强度和节约能源。

随着技术的不断发展和应用,焊接自动化技术已经取得了一些重要的成果,并且向更加高效、智能化方向发展。

目前,焊接自动化技术主要包括焊接机器人、焊接自动化生产线和焊接自动化设备等方面。

焊接机器人是焊接自动化技术的核心部分,它具有灵活性高、精度高、重复性好等优点。

焊接机器人可以根据需要进行编程,完成各种焊接工艺的要求,可以适应不同的焊接工件和材料,提高焊接质量和生产效率。

焊接机器人还可以与其他设备和系统进行联网,实现生产线的智能化管理和控制。

焊接自动化生产线是将多个焊接工作站和相关设备组合成一个完整的生产线,实现焊接工作的连续化、流水化和自动化。

焊接自动化生产线可以大幅度提高焊接效率和生产能力,减少人工干预和错误,提高产品质量和制造精度。

焊接自动化生产线还可以通过软件和控制系统进行远程监控和数据分析,快速调整生产进程和生产策略,提高生产线的灵活性和适应性。

焊接自动化设备是指用于实现焊接自动化的各类设备和工具,如焊接工作台、焊接机床、焊接头盔、焊接工具和焊接附件等。

焊接自动化设备的发展主要集中在提高设备的精度、稳定性和可靠性,减少设备的体积和重量,提高设备的智能化和自动化程度。

焊接自动化设备还需要适应不同的焊接工艺和材料,提高设备的适应性和通用性。

第一,焊接机器人的建模与控制。

由于焊接机器人的复杂性和不确定性,需要进行建模和控制的研究,以提高其精度和稳定性。

目前,焊接机器人的建模和控制研究主要集中在运动学建模、动力学建模和控制算法的研究。

第二,焊接工艺参数的优化与控制。

焊接工艺参数是影响焊接质量和焊接效率的重要因素,需要进行优化和控制的研究。

目前,焊接工艺参数的优化和控制研究主要集中在焊接电流、焊接速度、焊接时间和保护气体流量等方面。

焊接过程监测与控制。

焊接过程监测是实现自动化焊接的重要手段之一,可以实时监测焊接过程中的温度、电流、电压和位移等参数,及时发现并修正焊接过程中的问题。

机器人自动焊接工作站设计与应用研究

科技与创新┃Science and Technology &Innovation·160·2019年第24期文章编号:2095-6835(2019)24-0160-02机器人自动焊接工作站设计与应用研究卞星星(厦门华电开关有限公司,福建厦门361000)摘要:焊接是制造业中重要的一环,但其工作环境脏、劳动强度大,对操作人员的技能要求也比较高。

随着中国科技的不断发展,越来越多的机器人应用于焊接行业中,既提高了工作效率,降低对操作人员技能的要求,又保障了产品的合格率。

设计研究了一款以焊接机器人为中心、多设备协同工作、集成度高的焊接工作站,为中国焊接企业的生产提出了建议。

关键词:机器人;自动焊接;工作站;设计原理中图分类号:TG439文献标识码:ADOI :10.15913/ki.kjycx.2019.24.072机器人是典型的机电一体化设备,可代替或配合人类完成危险的、劳动强度大的、大批量的作业。

在传统焊接行业中,多数采用人工焊接,人工劳动强度高、效率低,又在一定程度上增加了企业成本,这使得机器人自动焊接成为一种趋势,特别是进行批量性焊接的企业,对焊接的自动化、机械化的需求更为迫切。

机器人焊接工作站是基于机器人的一种柔性加工系统,包括弧焊机器人、变位机、清枪站、焊接电源、激光寻位及跟踪、焊接屏蔽房、除尘系统等设备,以保证机器人稳定运作,保证焊接的精确性及安全性。

1产品现状及制造要求1.1产品现状此次研究的机器人焊接工作站主要应用于环网柜箱体与封板的焊接中,现有产品的箱体及封板采用外角接方式,这决定了机器人焊接方式为角焊。

产品所用材料为2.5~3.0mm 的SUS304不锈钢,MIG/MAG 焊均能焊接不锈钢,但MAG 只可以满足0.6mm 厚的薄规格钢板的要求,因此采取机器人自动MIG 焊接。

不锈钢MIG 焊接的保护气可以用纯氩,也可以使用98%氩气加2%氧气,纯氩价格昂贵,综合考虑公司成本与焊接效果,最终焊接保护气采用98%氩气加2%氧气。

铝合金门框自动化加工、上下料和焊接的机器人工作站设计

铝合金门框自动化加工、上下料和焊接的机器人工作站设计董世忠

【期刊名称】《制造技术与机床》

【年(卷),期】2016(000)006

【摘要】该工作站是一种针对铝合金门框加工生产的机器人系统.主要介绍了机器人在自动化上下料、机加工和焊接等方面的应用,使机器人具备了更多识别、分析、判断能力,解决了机器人替代人工生产作业的问题,且比人工更为精准地完成各类动作.

【总页数】4页(P50-53)

【作者】董世忠

【作者单位】长沙长泰机器人有限公司,湖南长沙410117

【正文语种】中文

【中图分类】TG409

【相关文献】

1.动车组铝合金小部件机器人焊接工作站的设计与应用 [J], 王峰

2.机床上下料机器人工作站的设计与运行 [J], 林雁飞;朱洪雷

3.机床上下料机器人工作站的设计与运行 [J], 林雁飞;朱洪雷

4.工业机器人自动上下料工作站仿真系统设计 [J], 那亚莉

5.基于RobotStudio的机器人上下料工作站仿真设计 [J], 庞党锋;崔世钢;刘旭

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

JAN, 2013

承诺书

本人声明所呈交的硕士学位论文是本人在导师指导下进行的研究工作及取得的研究成果。除了文中特别加以标注和致谢的地方外,论文中不包含其他人已经发表或撰写过的研究成果,也不包含为获得南京航空航天大学或其他教育机构的学位或证书而使用过的材料。

本人授权南京航空航天大学可以将学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存、汇编学位论文。

(保密的学位论文在解密后适用本承诺书)

作者签名:

日期:

摘 要

自动化焊接工作站是焊接自动化领域的研究热点之一。本文以一种可以适应铝合金型材搭接件焊接工装的自动化焊接工作站为研究对象,深入研究了工作站的功能模块、焊接机器人移载平台模块、柔性焊接工装模块,并基于铝合金脚手架步道板实例进行了焊接工作站设计、搭建及调试。

MechanicalEngineering

by

WangHao

Advised by

AssociateProf.XueJianbin

Submittedin Partial Fulfillment

of the Requirements

for the Degree of

Master of Engineering

Firstly, in this paper, the functional requirements of workstation, which include fixture module, execution module, robot mobile platform, and security & protect module, are determined. The layout and the skeleton of workstation are determined based on above functional module.

本文针对自动化焊接工作站的研究工作具有实际的经济意义和生产意义,自动化焊接工作站具有良好的经济优势。与人工焊接相比,自动化焊接工作站虽然一次性投入比人工成本高,但是单工作站的功能当量可以接近三个焊接操作工,性能更加稳定,焊接质量更可靠。本文的研究工作可以为企业节省大量成本,提高铝合金型材搭接件自动化焊接水平。

The key component of workstation, robot mobile platform, is deeply studied on follow aspects: the affection from installation towards basement stress, the rational assembly based on design speed. The key part of robot mobile platform, ball screw, is selected and checked, the assembly type of ball screw is studied.

目前在工厂车间中由于劳动力短缺、人工操作的不稳定等原因,自动化焊接工作站已经成为大量制造业的经济之选。从成本角度来考虑:焊接是一种对技术要求较高的加工方式,目前在工厂一线上劳动者工资很容易达到4000元/月,市场一台焊接工业机器人均价咋15万元左右,其劳动效率可以顶替三个工人,如此算下来人力成本与机器人使用成本相差无几,再考虑到机器人的使用寿命至少3—5年,成本优势更显著。经济上的可行性由以下两个方面构成:一是机器人使用成本的降低与劳动者工资的上升形成“此消彼长”的局势,在五年前一台焊接工业机器人价格在50万元以上,现在则降到15万元不到;与此同时,制造业工人工资每年以10%—20%的速度递增。第二个方面是机器人的持久性远优于工人,也不会有人类的情绪波动,其生产的产品质量稳定性和一致性更高。调查应用数据显示,将焊接机器人引入汽车白车身焊接工艺流程后,车身焊接优良率从87%提升到93%。

随着焊接技术发展,焊接产品中以往存在的诸如毛刺、夹渣等外观缺陷越来越不能为人们所接受,而焊接疏松、气孔、裂纹等制造缺陷因为存在潜在的安全隐患也被更多的关注,解决这些制造问题,其根本是防止生产者劳动过程中的操作不当。然而由于焊接工人的技术水平、心态情绪、生产责任等因素均因人而异,在人工操作的基础上解决上述问题的成本极高。另一方面,大量制造企业操作工人稀缺,焊接作为一种工作环境恶劣,对人体损伤大的工种,愿意从事的人很少,娴熟的焊接工人更加以稀为贵。举例来说:经过对大批制造企业调查发现,大量80后、90后劳动者对单调、枯燥、环境恶劣的焊接工作表现排斥态度,尽管焊接工作平均薪水高于电子产品制造企业27%以上——可见薪酬已经不是造成焊接工人匮乏的唯一原因。

TheGraduateSchool

CollegeofMechanicaland Electrical Engineering

Researchanddevelopment ofrobotautomaticweldingworkstation forAl-alloywork piece

A Thesis in

自动化焊接工作站属于柔性制造单元的一种,自动化程度虽然略低于柔性焊接生产线,但是投资却少得多,而经济效益接近因此在生产中应用也很广泛。

1.2课题来源和研究意义

基于上述背景,以常熟市常胜铝制品有限公司与南京航空航天大学合作的铝合金脚手架自动化焊接工作站为依托,对同系列工件焊接自动化方案进行研究。本文的研究工作旨在针对前述同系列工件的自动化焊接任务概括出一种普遍性模型,并针对该模型设计通用焊接工装夹紧方案,在对自动化焊接周边技术进行一定研究的基础上,解决同系列铝制品工件自动化焊接的实际应用问题。

中图分类号:TP24论文编号:102870513-S103

学科分类号:080202

硕士学位论文

铝合金工件机器人自动化焊接

系统研究与开发

研究生姓名

学科、专业

研究方向

指导教师

南京航空航天大学

研究生院机电学院

二О一三年一月

Nanjing University of Aeronautics and Astronautics

研究焊接加工中某一类常见工件,对其进行抽象概括并建立数学模型,通过模型分析研究尺寸变化对其工装产生的影响。在对数学模型进行分析的基础上研究该类工件的定位特点。并在上述工作的基础上为该类工件设计通用的可调式柔性装夹方案。

结合铝合金型材搭接件研究基于实例的自动化焊接工作站设计,建立自动化焊接工作站实体,针对具体铝合金型材搭接件焊接工艺特性选择机器人焊接参数,并通过控制变量方法对三个主要焊接参数进行试焊验证。

KeyWords:automatic welding workstation,robotmobileplatform,adjustable fixture, DSLD workpiece

图、表清单

第一章 绪论

1.1引言

焊接是通过加热熔融(有时辅以压力)将两块金属或热塑材料连接在一起,使两者之间达到原子结合的制造方法,它在工业生产中具有极其广泛应用,被称为工业制造的“裁缝”,广泛应用于汽车、航空宇航、船舶制造、石油化工、能源动力、机械制造等行业中[~]。

首先对焊接工作站进行功能需求分析,确定了工装模块、焊接执行模块、安全防护模块、系统控制模块、机器人移载平台模块等功能模块,构建了工作站的功能框架并在此基础上确定焊接工作站的布局形式及内部结构。

研究焊接工作站关键部件机器人移载平台。进行安装形式的受力分析,确定在设计机器人运行速度下合理的安装方式,以此为基础对移载平台的关键零件滚珠丝杠型号及安装方式进行研究和设计。

上述原因使焊接自动化工作站取代人工焊接成为主流。研究发现,目前的焊接工作站面向的焊接对象要么是单一焊接参数,固定焊缝布置,固定型号任务的大批量零件;要么是产品任务经常改变,需要针对不同任务采取不同的工装,使用不同的焊接参数,而且因为焊缝布置不同因此焊接机器人运行程序也不同;第三类则是焊缝极长,焊接条件复杂,需要有针对性的开发专用的自动焊接流动站,典型的如造船业中的船体焊接[]。调查发现目前的焊接自动化应用中,有一种需求被关注的相对偏少,即针对同一产品系列,而在系列产品间某个方向或某两个方向的尺寸有所变化的任务。这种焊接自动化的需求在工装上不能像固定焊接任务工作站那样采用固定工装模式也不需要像小批量焊接任务那样必须采用灵活广泛适用的焊接工装,而对于每个焊接任务设计专用工作站也是不切实际的。

焊接自动化布置方式分为生产线方式和工作站布置方式,具体表现有刚性自动化工作单元、刚性自动化生产线、柔性制造单元、柔性自动化生产线,其中刚性自动化工作单元处于加工自动化的最底层,针对加工任务更换时需要大量调整工作,而且加工质量也很难保证。刚性自动化生产线主要面向少品种大批量产品生产,投资较大,调整周期也很长。柔性焊接制造单元是以自动化焊接执行装置如焊接机器人为工作核心,由计算机实现数字化控制、采用工件柔性装夹技术的焊接制造系统。柔性自动化生产线一般由多个柔性焊接制造单元构成加工节点,由自动化物料流通存储系统实现物流自动化,多级计算机组成控制及管理系统。柔性自动化生产线的加工质量可靠、效率高、容易与ERP系统及工艺管理系统组成上级自动化制造系统,但是该种生产线投资额度最大。

关键词:焊接工作站、机器人移载平g workstation is the focus of research in the field of welding. Many efforts have been made on research directions like fixture design, research in the distribution, control technique, etc. In this paper, a new kind of automatic welding workstation which can adapt varisized welding work piece by adopting a new kind of welding fixture is developed. This workstation is designed to solve theautomatic welding requirementsofAl-alloy welding piecesin different size.