论冷喷涂的现状和前景

2023年冷喷涂行业市场分析现状

2023年冷喷涂行业市场分析现状冷喷涂是一种高科技的表面处理技术,广泛应用于航空航天、汽车、造船、石化、钢铁等工业领域。

在我国,冷喷涂行业市场正在逐步壮大,但与发达国家相比还存在一定的差距。

首先,冷喷涂行业市场规模逐年增长。

近年来,我国经济快速发展,各个工业领域对于表面处理技术的需求也不断增加。

冷喷涂作为一种高效、环保的表面处理技术,受到了广泛的关注和应用。

据统计数据显示,近几年冷喷涂行业的市场规模每年以10%左右的速度增长,预计未来几年市场规模将进一步扩大。

其次,冷喷涂技术不断创新。

冷喷涂技术作为一种新兴的表面处理技术,在技术创新方面有着巨大的潜力。

在材料选择、喷涂工艺、设备研发等方面,我国的科研机构和企业不断进行创新研究。

目前,我国已取得了一些重要的科研成果,在某些领域已经达到了国际先进水平。

但与发达国家相比,我国在某些高端技术领域仍存在一定差距,需要加大研发投入,提升技术水平。

第三,冷喷涂行业市场竞争激烈。

随着市场规模的扩大,越来越多的企业涌入冷喷涂行业。

这对于行业的发展有一定的促进作用,但也带来了激烈的竞争。

一些小型企业主要依赖于低价策略来吸引客户,导致市场价格低迷,影响了整个行业的发展。

在此背景下,企业应该加强技术创新,提高产品质量和服务水平,以提升竞争力。

第四,冷喷涂行业面临环保压力。

冷喷涂技术相比传统的热喷涂技术具有更低的能耗、更少的废气排放、更少的废料产生等优势,符合国家环保政策的要求。

但随着环保意识的提高,人们对于环保要求也越来越高,尤其是在一些环境敏感的行业。

冷喷涂企业需要加大环保设备的投入,不断提升环保水平,以满足市场需求。

综上所述,冷喷涂行业市场在我国正处于快速发展的阶段,市场规模逐年增长,技术不断创新。

但与发达国家相比还存在一定的差距,市场竞争激烈,面临环保压力。

冷喷涂企业应该加强技术创新,提高产品质量和服务水平,增强环保意识,以提升竞争力,推动行业的进一步发展。

2024年冷喷涂市场需求分析

2024年冷喷涂市场需求分析引言随着工业发展的进一步推进,冷喷涂技术作为一种新兴的表面涂层处理方法,被广泛应用于各个行业。

本文将对冷喷涂市场需求进行分析,旨在了解目前市场对冷喷涂技术的需求状况以及未来的发展趋势。

市场背景冷喷涂技术是一种将涂料或者涂层材料喷射到工件表面形成保护层的方法。

相比传统的热喷涂技术,冷喷涂技术具有低温、低能耗、无污染等优势,越来越受到市场的关注和青睐。

市场需求分析1. 节能环保冷喷涂技术与传统的热喷涂技术相比,不需要加热处理,能有效降低能耗,减少环境污染。

随着全球对环境保护意识的提高,节能环保的需求也越来越迫切,因此对冷喷涂技术的需求也在不断增加。

2. 表面保护在工业生产中,很多工件需要在表面形成一层保护膜,以延长使用寿命、提高耐磨性等。

冷喷涂技术能够形成均匀的涂层,提供良好的表面保护效果,满足市场对于表面保护的需求。

3. 轻质材料应用冷喷涂技术适用于对轻质材料的涂层处理,如铝合金、镁合金等。

随着轻量化技术在汽车、航空航天、船舶等领域的应用,对轻质材料涂层的需求也在增加,冷喷涂技术在这些领域具有较大的市场潜力。

4. 高性能涂层需求冷喷涂技术能够制备出高性能的涂层,如高硬度、高耐磨、高耐腐蚀等。

在冶金、石油化工、航空航天等行业中,对于耐磨性、耐腐蚀性的需求非常迫切,冷喷涂技术能够满足这些高性能涂层的需求。

5. 维修和翻新市场冷喷涂技术在维修和翻新领域也有广泛的应用。

对于老化、损坏的工件,通过冷喷涂技术进行修复,能够延长使用寿命,减少更换成本,因此在维修和翻新市场中有较大的需求。

未来发展趋势随着冷喷涂技术的不断创新和推广应用,未来冷喷涂市场有望呈现以下趋势:1. 技术推陈出新随着科技的进步,冷喷涂技术将会不断推陈出新,不断提升涂层质量和性能。

新的冷喷涂材料和设备的研发,将为市场需求提供更好的解决方案。

2. 扩大应用领域随着对冷喷涂技术的认可度提高,其应用领域也将扩大。

除了传统的工业领域,冷喷涂技术有望应用于更多新兴领域,如新能源、电子等。

2023年冷喷涂行业市场规模分析

2023年冷喷涂行业市场规模分析冷喷涂(Cold spray)是一种新兴的喷涂工艺,采用压缩空气加速高速喷射金属粉末形成高速喷射流,在高速气流的冲击下,金属粉末颗粒受到严重变形,其表面原子产生高度活化,通过高速冲击和沉积,将喷材快速形成冷喷涂复合材料。

冷喷涂工艺具有高沉积效率、低能耗、无热应力等优势,在军工、航空航天、汽车制造等领域得到广泛应用,具有广阔的市场前景。

一、冷喷涂的市场需求分析1. 军工领域军工领域是冷喷涂技术的最早应用领域之一。

随着武器装备的高度复杂化和技术装备的高新化,军工装备对表面涂层材料的性能要求越来越高。

冷喷涂技术在生产模拟航空发动机部件、导弹外壳等方面已有广泛应用,其高效、高精度、低损伤的特点是军工行业的需求所在。

另外,冷喷涂技术可以在不影响基材表面质量和形状的情况下实现高精度复合材料的制备,可以降低基材的维修成本和维修时间,成为军工领域的一项重要技术。

2. 航空航天领域航空航天领域是冷喷涂技术应用的另一个重要领域。

冷喷涂技术可以用于制备航空、航天发动机叶片、涡轮、加速器等高温零件,具有与实际成型件性能相似的优点。

冷喷涂制备的复合材料可以显著提高航空器的性能和耐用性,提高飞行安全,同时也减少了对环境的影响,成为航空航天领域的热门技术。

3. 汽车制造领域随着汽车制造行业的不断发展,汽车制造所需材料种类、性能要求也在不断提高。

冷喷涂技术可以用于制备汽车零部件的表面涂层,例如制动系统、缸体、加速器、支架等,可增强汽车零部件的耐磨性、耐高温性、耐腐蚀性等性能。

冷喷涂技术还可以用于制备汽车的外壳、底盘和内饰,实现模块化设计,大大缩短了生产周期和成本。

二、冷喷涂市场现状分析1. 技术方面技术方面,国内在冷喷涂领域的技术研究和成熟应用相对较晚,与国际先进水平还有一定的差距。

目前,冷喷涂技术在国内主要是由一些国企、高校和科研单位开展研究,但企业对技术应用的投入和实践较少。

与国际先进水平相比,国内的冷喷涂技术尚处于初级阶段,需要加快研发投入和技术更新,推动冷喷涂技术的产业化进程。

冷喷涂技术发展历史、趋势与挑战

㊀第43卷㊀第4期2024年4月中国材料进展MATERIALS CHINAVol.43㊀No.4Apr.2024收稿日期:2024-01-23㊀㊀修回日期:2024-03-30基金项目:国家自然科学基金资助项目(52171072)第一作者:王婉青,女,1999年生,硕士研究生通讯作者:所新坤,男,1982年生,教授,博士生导师,Email:suoxinkun@DOI :10.7502/j.issn.1674-3962.202401026冷喷涂技术发展历史㊁趋势与挑战王婉青1,熊成涛1,高建红2,任㊀潞1,徐小龙2,张勤号1,陈秀勇1,所新坤1(1.宁波大学机械工程与力学学院多维增材制造研究所,浙江宁波315000)(2.安徽马钢表面技术股份有限公司,安徽马鞍山243000)摘㊀要:冷喷涂作为一种新兴的涂层制备技术,具有沉积效率高㊁涂层孔隙率低㊁结合强度高等优点,引起了产业界的广泛关注,在航空航天㊁汽车㊁能源㊁海洋工程㊁石油和化工等领域有着广泛的应用前景㊂经过30多年的发展,冷喷涂技术的研究已从基础理论研究转变到产业化应用研究,在简述冷喷涂技术原理的基础上,综述了冷喷涂技术在成形机理㊁材料体系等方面的研究历程;其次,调研了冷喷涂近年来的发展现状,梳理并提出了未来冷喷涂技术向高性能㊁低成本㊁增材制造等方向发展的趋势,包括喷涂系统㊁粉末㊁工作气体以及离线编程路径设计等方面的改进提升;最后,提出了冷喷涂技术现存的问题与未来发展展望㊂关键词:冷喷涂;涂层;增材制造;发展趋势中图分类号:TG174.442㊀㊀文献标识码:A㊀㊀文章编号:1674-3962(2024)04-0273-08引用格式:王婉青,熊成涛,高建红,等.冷喷涂技术发展历史㊁趋势与挑战[J].中国材料进展,2024,43(4):273-280.WANG W Q,XIONG C T,GAO J H,et al .History,Trends and Challenges of Cold Spray[J].Materials China,2024,43(4):273-280.History ,Trends and Challenges of Cold SprayWANG Wanqing 1,XIONG Chengtao 1,GAO Jianhong 2,REN Lu 1,XU Xiaolong 2,ZHANG Qinhao 1,CHEN Xiuyong 1,SUO Xinkun 1(1.Institute of Multi-Dimensional Additive Manufacturing,Faculty of Mechanical Engineering and Mechanics,Ningbo University,Ningbo 315000,China)(2.Anhui Ma Steel Surface Technology Co.,Ltd.,Ma a nshan 243000,China)Abstract :Cold spray is an emerging coating preparation technology with advantages of high deposition efficiency,lowporosity and high bonding strength,which has broad application potential in aerospace,automobile,energy,ocean,petrole-um and chemical industries.The research focus of cold spray has transformed from theoretical research to industrial applica-tion over the past 30years.Therefore,development history of bonding mechanisms and material systems of cold spray was reviewed in this paper,followed a brief introduction on the principle of cold spray.Furthermore,development trends of cold spray in terms of high performance,low cost and additive manufacturing were summarized,involving improvements of spray systems,powders,working gases and off-line path optimization.Finally,challenges and prospects of cold spray were pro-posed.Key words :cold spray;coating;additive manufacturing;development trend1㊀前㊀言冷喷涂(cold spray,CS),又称为冷空气动力喷涂(cold gas dynamic spray,CGDS),是一种材料固态沉积技术,工作原理如图1所示,将一定温度和压力条件下的气体(氮气㊁氦气㊁压缩空气等)送入特定结构的喷嘴中产生高速气流,然后将具有一定粒径的粉末颗粒送入高中国材料进展第43卷速气流中,通过加速加热,固态粉末高速撞击基体,产生剧烈的塑性变形而沉积在基体表面形成涂层[1-4]㊂与传统的热喷涂技术[5,6]相比,冷喷涂最突出的特点是喷涂温度低和粉末颗粒速度高[7],因此冷喷涂技术更适合用于沉积熔点较低和易氧化金属材料的涂层,如镁㊁铝㊁铜㊁钛等材料,且冷喷涂过程存在 喷丸效应 [8],可使涂层之间产生残余压应力,改善涂层的结合情况㊂冷喷涂在上述材料零部件修复和再制造㊁增材制造及功能涂层等领域均有广阔的发展前景[9-11]㊂图1㊀冷喷涂工作原理示意图[4]Fig.1㊀Principle schematic diagram of cold spray [4]2㊀冷喷涂技术的发展历程冷喷涂技术发展经历了2个阶段㊂第1个阶段是原理探索阶段(1980年到2015年),主要集中于理论研究㊂1980年,前苏联科学院西伯利亚分院的理论与应用力学研究所的研究人员Papyrin 及其同事进行超声速风洞试验时发现,当固体颗粒在高速状态下,会逐层沉积在基材表面,最终形成具有一定厚度的涂层㊂因此,在1990年提出了冷喷涂的概念,发表了第一篇冷喷涂的论文[1],并且在1994年申请了第一个冷喷涂专利[2]㊂1995年,McCune 等[8]首次将气体动力学模型运用到冷喷涂中并预测了冷喷涂过程中粉末的速度㊂1999年,Gilmore 等[12]创新性地提出了冷喷涂过程中的临界速度的概念,即只有当颗粒速度加速达到一定值时才会在基体表面发生沉积㊂后续相关学者对不同种类的材料进行了冷喷涂实验以获得不同材料的临界速度㊂例如,2002年,Stoltenhoff 等[13]发现当含氧量较低的球形铜颗粒的速度超过临界速度(约为570m /s)时才会发生沉积㊂2003年,Assadi 等[14]利用数值模拟的方法模拟了颗粒的撞击过程,提出了一种冷喷涂过程中颗粒结合机制的假设,第一次指出颗粒之间所发生的粘结可归因于在颗粒表面发生的绝热剪切失稳现象㊂同时,根据经验归纳总结了冷喷涂形成涂层的临界速度公式,并通过公式计算指出颗粒温度每上升100ħ,粒子沉积的临界速度将减小40m /s,为后续颗粒预热的研究提供了理论支撑㊂随后,Schmidt 等[15]在Assadi 上述研究基础上考虑了颗粒尺寸的影响,进一步地推导出了冷喷涂临界速度公式㊂2006年,Richter 等[16]和Kreye 等[17]通过实验表明颗粒温度的升高会提高冷喷涂涂层质量㊂2007年,Li 等[18]在研究铝颗粒在铝基体上的变形行为时,首次观察到铝粉表面氧化膜对铝颗粒与基体间的结合情况的影响㊂2007年,Fukumoto 等[19]率先提出基体温度对冷喷涂过程中的颗粒沉积效率的影响,表明基体温度与颗粒的沉积效率呈正比,同时证明了基体预热对于提高冷喷涂涂层质量的重要性㊂2008年,Ogawa 等[20]首次研究了基体表面条件对颗粒沉积和冷喷涂涂层机械性能的影响㊂在第1阶段的原理探索过程中,冷喷涂材料体系得到了极大的发展㊂起初,学者们在应用较为广泛的金属基体上进行冷喷涂技术的相关研究㊂1996年,Tokarev [21]首次尝试并成功利用冷喷涂技术在钢材表面沉积铝涂层㊂同年,Mccune 等[22]成功制备了钢涂层和铜涂层,观察并对比了冷喷涂工艺与热喷涂工艺制备的同种材料涂层的机械性能和微观结构㊂随后,Dykhuizen 等[23]和Gilmore 等[12]又分别在不锈钢基体和铝基材上成功喷涂铜涂层㊂2000年,Karthikeyan 等[24]首次成功喷涂钛涂层并探讨了不同工艺参数对钛颗粒沉积效率和钛涂层性能的影响㊂同年,Mccune 等[25]成功通过冷喷涂技术制备了铁涂层和铜涂层,并观察到与热喷涂处理不同的是,通过冷喷涂技术制备的涂层,其颗粒结合界面并未出现熔化现象,其结合机制多为机械结合㊂2004年,Steenkiste 等[26]首次尝试利用大气冷喷涂制备钽涂层,并成功得到高硬度且低孔隙率的钽涂层㊂2005年,Li 等[27]采用氮气作为工作气体,通过冷喷涂成功制备了致密的锌涂层,并对涂层进行了表征,发现在其结合界面形成了纳米晶粒,而472㊀第4期王婉青等:冷喷涂技术发展历史㊁趋势与挑战颗粒内部的晶粒尺寸较原始粉末并没有发生太大变化㊂2012年,Suo等[28]首次成功制备镁涂层,通过数值模拟得出颗粒的临界沉积速度在653~677m/s之间,并讨论了沉积过程中镁颗粒的变形行为和结合机制㊂基体材料除了最常见的金属材料,研究人员将冷喷涂技术扩展延伸到了非金属材料领域㊂2006年,剑桥大学Sturgeon团队[29]首次成功在碳纤维增强聚合物上通过冷喷涂沉积铝涂层,开启了基于冷喷涂技术的高分子材料金属化的序幕㊂2009年,日本丰桥大学的Yamada团队[30]采用纯锐钛相TiO2纳米晶粒团聚粉末(粒径约20μm)为喷涂原料,沉积了厚度为350μm且均匀致密的涂层,实现了冷喷陶瓷涂层的突破性进展㊂2009年,Hussain等[31]成功将铜喷涂到了陶瓷基体上,形成均匀致密的涂层,并观察到陶瓷基板表面的高粗糙度能够促进涂层与基板之间的粘结,实现了陶瓷金属化㊂在设备研发方面,各个研发团队也开始尝试着手研发一系列冷喷涂设备,自2000年开始,德国冷气技术(Cold Gas Technology,CGT)公司㊁日本Plasma Giken公司以及美国VRC Metal Systems等纷纷投入到冷喷涂设备及系统的研发中,例如德国CGT于2001年在国际热喷涂大会上推出商用Kinetiks 3000型冷喷涂系统,其工作气体的温度和压力分别是550ħ和3MPa;2009年该公司开发了Kinetiks 8000系统,整体系统的加热功率可达到85kW,工作气体(如N2)的最高温度可达1000ħ㊂但是由于设备的工作温度与压力仍然无法满足特殊材料的喷涂需求,辅助冷喷涂技术应运而生,以提高喷涂质量㊂英国剑桥大学的Bray等[32]在2009年率先提出将冷喷涂与激光技术相结合的激光原位辅助冷喷涂复合技术㊂随后2015年,西安交通大学李长久和雒晓涛等[33]首先提出将原位喷丸技术应用到冷喷涂中以提高涂层质量,由此提出了微锻造辅助冷喷涂技术,大大降低了冷喷涂技术对设备的依赖程度㊂第2个阶段是冷喷涂技术工业化应用阶段(2015年至今),由于冷喷涂技术越来越完善,国内外市场对于冷喷涂设备的需求量增大,相关企业开始批量生产成熟的高性能冷喷涂设备并投入市场㊂德国Impact Innovations㊁日本Plasma Giken公司以及美国的VRC Metal Systems公司相继推出成熟的冷喷涂设备,工作性能不断得到提升㊂例如德国Impact Innovations公司在2021年5月推出了EvoCS II系列的冷喷涂设备,其设备性能得到了极大程度的提升,最高工作温度和工作压力分别达到了1200ħ和7.5MPa,接近高温合金的使用极限,可以满足大部分材料的工作要求㊂日本Plasma Giken公司研发的PCS-1000冷喷涂系统,其最高温度与压力分别可达到1100ħ和7.0MPa,送粉速度为300~500g/min[34]㊂随着设备的完善,冷喷涂技术在金属增材制造和航空航天等关键零部件的损伤修复中实现了具体的工业化应用,例如美国VRC Metal Systems公司将研发的冷喷涂设备用于美国军事领域相关设备的零件修复工作中[35],如图2a所示;湖北超卓航科公司利用冷喷涂技术成功对飞机结构件,例如飞机加油盖的裂纹部位进行了补强修复,将其剩余寿命提高至30倍以上,完成了国内该领域技术突破,如图2b所示[36];广州尤特新材料等公司通过冷喷涂技术制备旋转靶材,如图2c和2d所示[37,38]㊂图2㊀冷喷涂技术用于修复T7000前车架(a)[35]和飞机加油盖(b)[36];冷喷涂技术用于制备旋转银靶材(c)[37]和旋转硅铝靶材(d)[38]Fig.2㊀Repaired T7000front frame(a)[35]and aircraft refueling cap(b)[36]by cold spray technology;rotating silver target(c)[37]and rotating silicon aluminum target(d)[38]prepared by coldspray technology3㊀冷喷涂技术的发展趋势2000年至今,国内外多家企业专注于冷喷涂技术的发展,其工艺水平得到了很大程度的提升㊂据华经产业研究院整理预计[39],未来几年冷喷涂市场规模及增长速度会不断升高,预计2026年,全球冷喷涂行业市场规模将达到12.13亿美元,如图3所示㊂随着冷喷涂技术在工业领域的迅猛发展,该技术呈现高性能化㊁低成本化和增材制造等发展趋势㊂3.1㊀高性能化趋势随着冷喷涂技术在工业细分领域的应用,工业界对冷喷涂涂层性能和质量的要求越来越高,引领冷喷涂技术向高性能方向发展㊂涂层的高性能主要取决和依赖于设备高性能和粉末高性能㊂572中国材料进展第43卷图3㊀全球冷喷涂行业市场规模及增速曲线预测[39]Fig.3㊀Predicted market size and growth curve of global cold spray in-dustry [39]3.1.1㊀设备性能提高德国Impact Innovations 公司在2021年5月在市场上主推的新一代冷喷涂系统是EvoCS II 系列,如图4所示[40],该喷涂系统工作时的最高温度和压力可分别达到1200ħ和7.5MPa,送粉速率为1.5L /h㊂图4㊀Impact Innovations 公司2021年推出的EvoCS II 冷喷涂设备[40]Fig.4㊀EvoCS II cold spray equipment from Impact Innovations compa-ny at 2021[40]日本Plasma Giken 公司的PCS-1000V2冷喷涂系统(图5)最高工作温度和压力可以达到1200ħ和7.5MPa,送粉速率接近300~500g /min [41]㊂图5㊀Plasma Giken 公司的PCS-1000V2冷喷涂设备[41]Fig.5㊀Cold spray equipment PCS-1000V2of Plasma Giken company [41]与此同时,国内企业例如陕西德维科技股份有限公司㊁宁波普罗特新材料有限公司㊁厦门佰事兴新材料科技有限公司等也已经有了相对完善的高性能冷喷涂系统㊂3.1.2㊀粉末性能提高粉末作为冷喷涂的关键原材料之一,其纯度㊁粒度以及成分等都会对涂层的机械性能造成影响㊂Deforce 等[42]在AZ41A-T5合金基材上采用冷喷涂技术制备纯铝涂层,比较了商用铝粉末(99.5%)和高纯铝粉末(99.95%)对AZ41A-T5合金耐腐蚀性能的影响㊂结果发现商用纯铝涂层的腐蚀电流密度大约为2.35mA /cm 2,而高纯铝涂层的腐蚀电流密度仅为0.05mA /cm 2㊂同时,研究人员发现,利用混合粉末制备涂层同样可以获得极为优良的机械性能㊂Sova 等[43]发现在软金属(Al 和Cu)粉末中添加细硬质粉末可以显著降低喷涂 临界 温度,增大沉积效率㊂Liberati 等[44]将金属粉末(Al㊁Cu 和Zn)添加到锡粉末中混合后进行冷喷涂,结果表明,由于夯实机制,在锡粉末中添加任何的二次组分均可提高其沉积效率㊂除了粉末成分,粉末的粒径分布也会影响其涂层性能㊂2013年,Wong 等[45]研究了纯钛粉末形态和粒径分布对冷喷涂涂层性能的影响,发现平均粒径为29μm 的球形钛粉末制备的涂层具有最低的孔隙率和最佳的冷喷涂性㊂3.2㊀低成本化趋势低成本是企业在工业生产中获得市场竞争力的关键因素,随着近年来冷喷涂技术的不断成熟,冷喷涂技术的成本出现了大幅度的下降,冷喷涂铜涂层的价格从原来的100~200CNY /mm 2降到现在的10~20CNY /mm 2㊂冷喷涂技术实现低成本得益于以下几个方面㊂3.2.1㊀国产设备日益成熟冷喷涂是热喷涂领域的热门研究方向之一,在全球工业化的大背景下,关于冷喷涂的设备研发也越发地成熟㊂目前,已经广泛投入使用的冷喷涂设备来自德国Im-pact Innovations㊁日本Plasma Giken 以及美国VRC MetalSystems 等公司,但是由于运费及维修费等因素,进口设备往往价格昂贵,价格约为400万~500万人民币㊂因此国内市场涌现出了一批高质量的冷喷涂设备,2000年末,西安交通大学李长久教授课题组[34]最先自主研发了国内首套CS-2000型冷喷涂系统,带动了国内自主研发冷喷涂设备的风潮㊂2001年9月,中国科学院金属研究所[46]研发了一台冷气动力喷涂装置,其工作气体最高温度和压力可达到580ħ和3MPa㊂除了各高校团队以外,企业也开展了相应的研究设计㊂2005年6月,宝山钢铁股份有限公司[47]自主研发了冷气动力喷涂装置,很大程度上避免了喷涂粉末对喷嘴的堵塞情况,降低了零件修672㊀第4期王婉青等:冷喷涂技术发展历史㊁趋势与挑战复成本㊂目前,宁波普罗特㊁北京联合等公司均有相对完整的冷喷涂设备生产体系,设备和耗材成本较进口设备有较大幅度下降㊂3.2.2㊀定制化专用设备发展随着冷喷涂技术原理的不断完善和相关设备的研发,冷喷涂技术的应用场合得到了扩展,生产的产品逐渐多样化㊂在实际生产中,通常只需要对某一种特定材料进行批量化冷喷涂处理,因此,设备定制化成为了冷喷涂产业发展的趋势之一㊂多家国产冷喷涂装备公司已经推出了定制化专用设备,以满足特定材料的喷涂,同时进一步降低设备投入与运营成本㊂3.2.3㊀气体成本降低氮气㊁氦气是冷喷涂的主要工作气体,采用氦气作为喷涂气体可以显著提高沉积效率及沉积体性能㊂2015年,Yin等[48]分别用氦气㊁氩气及空气3种气体作为喷涂气体进行了铜颗粒的沉积,结果表明,氦气作为工作气体时颗粒速度最高,对颗粒表现出良好的加速性能㊂但由于我国氦气资源稀少,氦气供应主要依赖于国外进口,成本较高,约为50CNY/L㊂为保证涂层质量,冷喷涂过程中需要消耗大量的氦气,造成极大的成本消耗㊂为解决氦气费用昂贵的问题,法国ICB-PMDM-LERMPS实验室提出气体循环使用的方法,建立了氦气回收系统,用于氦气循环回收㊁净化和再利用[34],极大程度上降低了生产成本,国内科研单位如西安交通大学㊁宁波大学㊁中国兵器集团五二研究所等在这方面开展了相关的研究㊂3.2.4㊀多技术复合采用冷喷涂制备涂层时,为提高沉积效率,降低涂层内部缺陷,通常选择更高的喷涂气体温度㊁压力以及加速效果更好的氦气㊂然而,上述方法会极大提高设备和气体成本㊂为保证涂层质量同时降低制备成本,研究人员考虑通过将冷喷涂与其他技术结合起来共同制备涂层,通过技术的改进来降低冷喷涂工艺对设备的严格要求㊂2015年,雒晓涛等[33]首次将原位喷丸强化引入冷喷涂,以期降低涂层的孔隙率㊂2019年,雒晓涛和李长久等[49]首次提出基于原位微锻造冷喷涂制备高致密度金属沉积体的技术,其工作原理如图6所示㊂他们利用原位微锻造冷喷涂制备铝涂层时发现,当混合粉末中的喷丸颗粒的体积分数高于40%时,铝涂层的孔隙率低于0.35%,并且在AZ31B镁合金基材表面的铝涂层可使镁合金的腐蚀速率降低接近3个数量级,表现出良好的耐腐蚀性能㊂与传统的冷喷涂技术相比,通过该技术可以在较低的温度和压力条件下,在镁合金表面获得完全致密的铝腐蚀防护涂层,可以在很大程度上降低冷喷涂技术的成本㊂考虑到激光的加热软化处理能够提高基体和颗粒变形程度,英国剑桥大学的Bray等[32]首先提出将冷喷涂与激光相结合的激光原位辅助冷喷涂复合技术,随后国内浙江工业大学姚建华等[50]也开始了该项技术的研究工作,其原理如图7[32]所示,是将激光束同步引入冷喷涂加工过程,利用激光对喷涂颗粒㊁基材或两者同时加热并使之软化,在保持冷喷涂固态沉积特性的同时提高涂层性能㊂图6㊀原位微锻造辅助冷喷涂技术的原理示意图[49] Fig.6㊀Principle schematic diagram of in-situ micro-forging auxiliary cold spray technology[49]图7㊀激光原位辅助冷喷涂复合技术的原理示意图[32] Fig.7㊀Principle schematic diagram of laser in-situ assisted cold spray composite technology[32]3.3㊀增材制造应用趋势近年来,随着人工智能技术的发展,冷喷涂技术逐渐演变成为一种新的增材制造技术[51]㊂相较于传统的基于熔融过程的增材制造工艺,冷喷涂增材制造工艺具有热效应较低㊁制造效率高㊁产品尺寸限制小等优点,然而,冷喷涂增材制造技术制造精度较低,从而限制了冷772中国材料进展第43卷喷涂增材制造的广泛应用㊂迄今为止,一些公司和研究机构已在冷喷涂增材制造技术上进行了大量投资,并取得了各种突破性的成果㊂法国ICB-PMDM-LERMPS 实验室运用冷喷涂增材制造技术3D 打印了手掌模型,如图8所示[52]㊂近年来针对冷喷增材制造技术,主要围绕喷涂路径离线优化和喷嘴设计优化两方面进行了深入的探讨研究㊂图8㊀冷喷涂增材制造技术打印的手掌模型[52]Fig.8㊀Palm model printed by cold spray additive manufacturing[52]3.3.1㊀喷涂路径离线优化在冷喷涂过程中,为获得更精确的涂层厚度和涂层形状,需要精准控制喷枪路径,规划和创建合理的喷涂路径成为了保证涂层质量关键的一步㊂2012年,Deng 等[53]在机器人编程软件Robot Studio 上采用切片方式处理喷涂表面,并且开发了基于该软件的热喷涂专用程序包,为后续研究人员进行相关的研究提供了技术支持㊂采用RobotStudio 软件来创建针对制造对象的喷涂路径,可以真实反映实际喷涂过程,随时修改喷涂程序,还能观察各元素之间是否发生了干涉,进而有效防止实际喷涂中发生设备相互间的碰撞㊂进一步地,Deng 等[54]提出了一种基于冷喷涂增材制造中网格几何重构策略的通用MATLAB 数值沉积建模方法,以更准确地模拟沉积过程,通过仿真和实验验证了所提方法的有效性,实验结果表明,该方法能够准确模拟冷喷涂增材制造过程中的沉积物增长㊂3.3.2㊀喷嘴设计优化喷嘴是冷喷涂增材制造精度提高的关键之一,Sova 等[55-57]采用出口直径为1mm 的微型喷嘴来对铜㊁铝颗粒进行冷喷涂增材制造,以此来减少粉末的发散,得到了小于1mm 的喷涂斑点,提高了冷喷涂增材制造在小尺寸成形方面的能力㊂2012年,Suo 等[58]通过研究喷嘴尺寸对冷喷涂过程中颗粒分布情况的影响得出,颗粒分布随着喷嘴的出口直径的增加而变得更加扁平化㊁均匀化㊂2022年,Alonso 等[59]研究了不同尺寸参数的喷嘴对于不同种类的冷喷涂粉末颗粒速度以及沉积表面形貌的影响,并整理了不同粒径的铝和不锈钢粉末颗粒所对应的最佳喷嘴尺寸参数㊂通过对喷嘴设计的优化,能够一定程度上提高涂层表面质量㊂4㊀冷喷涂技术的挑战与机遇冷喷涂作为一种先进的表面处理与增材制造技术,经过30多年的研究,已经具备了产品化应用条件[60],但由于工业化要求的不断提高,该技术仍存在一些问题,主要表现在以下几个方面㊂4.1㊀装备性能接近极限随着冷喷涂技术工业应用的不断探索,对装备性能的要求也在不断提升㊂德国Impact Innovations 推出的EvoCS II 系列喷涂设备以及日本Plasma Giken 公司推出的PCS-1000V2冷喷涂系统最高工作温度和压力可达到1200ħ和7.5MPa,接近高温合金的使用极限㊂在现有基础上再要大幅度地提升气体的加热温度难度提高,需要在设计和材料等方面有所突破㊂4.2㊀打印精度有待提升由于工业生产中广泛应用的冷喷涂喷嘴出口直径范围为4~10mm,单道涂层宽度较大,因此一般的拉瓦尔喷嘴难以满足小尺寸工件的加工要求,受限于毫米级的分辨率㊂选区激光熔化(selective laser melting,SLM)技术以及超声波增材制造技术(ultrasonic additive manufactur-ing,UAM)可以达到微米级的分辨率[61]㊂同时在冷喷涂过程中,很难保证涂层形状精度,位于中心的颗粒速度高于外侧的颗粒速度,导致粉末颗粒数量沿喷嘴横截面呈类高斯分布,导致沉积在中心区域的颗粒数量大于边缘的[62,63]㊂Wu 等[64]指出,当喷枪移动速度较低或喷涂次数较多时,沉积体中心区域与边缘区域的厚度增长速度不一致,造成最终沉积体厚度不均匀,形成中间高两边低的 三角形 轮廓,如图9所示㊂4.3㊀专业人才缺口较大冷喷涂技术涵盖了多个学科的专业知识,若研究人员没有经过专业培养,对相关的知识与操作理解起来比较困难;其次,冷喷涂加工过程涉及的控制因素较多,比如喷涂距离㊁粉末粒度㊁喷嘴尺寸㊁气体参数等,它们对不同材料的涂层质量具有不同的影响,需要大量研究人员开展相关研究,以明确各种因素的影响及确定最佳喷涂参数,以此来指导解决工程实际问题㊂5㊀结㊀语自20世纪80年代中期冷喷涂技术被提出至今,对其工艺原理及结合机制等方面开展了大量的研究与讨论,为后续冷喷涂系统设备的开发研究提供了重要的理论依872㊀第4期王婉青等:冷喷涂技术发展历史㊁趋势与挑战图9㊀喷嘴处颗粒速度不同导致的沉积层厚度不一致[64]Fig.9㊀Inhomogeneous sprayed layer thickness caused by particle velocity difference of spray nozzle [64]据㊂目前冷喷涂技术已开始投入工业化生产,且其应用领域㊁设备生产规模逐渐扩大㊂但该技术面临着许多挑战,例如冷喷涂设备的工作性能提升面临极大的限制,最高工作温度及压力难以得到大幅提高㊂目前国内的冷喷涂设备在喷涂温度㊁喷涂压力和稳定性等方面,与国外相比存在一定的差距㊂为提高涂层质量,需要结合激光等其他辅助技术㊂与此同时,冷喷涂增材制造技术与其他的金属增材制造技术相比,尺寸精度较低,仍需大量研究提供理论支持㊂由于专业人才数量有限,冷喷涂技术发展受到了一定限制,亟需大量职业教育进行人才培养㊂参考文献㊀References[1]㊀ALKHIMOV A P,KOSAREV V F,PAPYRIN A N.Soviet PhysicsDoklady[J],1990,35:1047-1049.[2]㊀ALKHIMOV A P,PAPYRIN A N,KOSAREV V F,et al .Gas-Dynamic Spray Method for Applying A Coating:US5302414B1[P].1997-02-25.[3]㊀ASSADI H,KREYE H,GÄRTNER F,et al .Acta Materialia[J],2016,116:382-407.[4]㊀YIN S,CAVALIERE P,ALDWELL B,et al .Additive Manufacturing[J],2018,21:628-650.[5]㊀黄文,薛召露,刘侠,等.稀有金属[J],2021,45(7):836-847.HUANG W,XUE Z L,LIU X,et al .Chinese Journal of Rare Metals [J],2021,45(7):836-847.[6]㊀富伟,巫顺根,陈清宇,等.稀有金属[J],2021,45(6):673-679.FU W,WU S G,CHEN Q Y,et al .Chinese Journal of Rare Metals [J],2021,45(6):673-679.[7]㊀熊天英,王吉强.金属学报[J],2023,59(4):537-546.XIONG T Y,WANG J Q.Acta Metallurgica Sinica[J],2023,59(4):537-546.[8]㊀MCCUNE R C,PAPYRIN A N,HALL J N,et al .An Exploration ofthe Cold Gas-Dynamic Spray Method for Several Materials Systems [C]//Proceedings of 1995National Thermal Spray Conference.Hous-ton:ASM International,1995.[9]㊀宋凯强,丛大龙,何庆兵,等.装备环境工程[J],2019,16(8):65-69.SONG K Q,CONG D L,HE Q B,et al .Equipment EnvironmentalEngineering[J],2019,16(8):65-69.[10]李旭,王强,牛文娟,等.稀有金属[J],2020,44(11):1153-1162.LI X,WANG Q,NIU W J,et al .Chinese Journal of Rare Metals[J],2020,44(11):1153-1162.[11]陈枭,白小波,纪岗昌,等.稀有金属[J],2018,42(12):1332-1338.CHEN X,BAI X B,JI G C,et al .Chinese Journal of Rare Metals[J],2018,42(12):1332-1338.[12]GILMORE D L,DYKHUIZEN R C,NEISER R A,et al .Journal ofThermal Spray Technology[J],1999,8(4):576-582.[13]STOLTENHOFF T,KREYE H,RICHTER H J.Journal of ThermalSpray Technology[J],2002,11(4):542-550.[14]ASSADI H,GÄRTNER F,STOLTENHOFF T,et al .Acta Materialia[J],2003,51(15):4379-4394.[15]SCHMIDT T,GÄRTNER F,ASSADI H,et al .Acta Materialia[J],2006,54(3):729-742.[16]RICHTER P,HÖLL H.Proceedings of ITSC 2006[C].Seattle:ASMThermal Spray Society,2006:1447-1450.[17]KREYE H,SCHMIDT T,GÄRTNER F,et al .Proceedings of ITSC2006[C].Seattle:ASM Thermal Spray Society,2006:83-88.[18]LI W Y,LIAO H L,LI C J,et al .Applied Surface Science[J],2007,253(11):5084-5091.[19]FUKUMOTO M,WADA H,TANABE K,et al .Journal of ThermalSpray Technology[J],2007,16(5-6):643-650.[20]OGAWA K,ITO K,ICHIMURA K,et al .Journal of Thermal SprayTechnology[J],2008,17(5-6):728-735.[21]TOKAREV A O.Metal Science and Heat Treatment [J],1996,38(3):136-139.[22]MCCUNE R C,DONLON W T,CARTWRIGHT E L,et al .Proceed-ings of ITSC 1996[C].Ohio:ASM Thermal Spray Society,1996:397-403.[23]DYKHUIZEN R C,SMITH M F,GILMORE D L,et al .Journal ofThermal Spray Technology[J],1999,8(4):559-564.[24]KARTHIKEYAN J,KAY C M,LINDEMAN J,et al .Proceedings ofITSC 2000[C].Quebec,Canada:ASM Thermal Spray Society,2000:255-262.[25]MCCUNE R C,COOPER R P,POPOOLA O O.Proceedings of ITSC972。

冷喷涂技术专利分析

冷喷涂技术专利分析冷喷涂技术是一种在低温条件下进行喷涂的表面处理技术,它采用高速喷射的方式将粉末状或线状涂料喷射到基体表面上,形成坚固的涂层。

这种涂层具有优异的耐磨、耐腐蚀和耐高温的特性,被广泛应用于航空航天、汽车制造、石油化工、电力等领域。

在近年来,冷喷涂技术的专利也备受关注,针对其应用领域的不同,技术细节的变化也极为丰富。

本文将从冷喷涂技术的专利角度进行分析,以期深入了解该领域的发展现状和未来发展趋势。

1. 冷喷涂技术的专利保护现状冷喷涂技术的专利主要集中在喷涂设备、喷涂工艺、喷涂材料和涂层结构等方面。

根据对冷喷涂技术专利的分析,可以发现目前该领域的专利保护主要集中在以下几个方面:(1)喷涂设备:包括喷涂枪、喷涂室、气体供给系统等,其中喷涂枪是冷喷涂技术的核心设备之一,许多专利都是围绕喷涂枪的结构、喷涂材料的输送和喷涂效果优化等方面展开。

(2)喷涂工艺:主要涉及喷涂参数的优化、工艺流程的改进等,旨在提高冷喷涂的效率和涂层质量。

(3)喷涂材料:包括喷涂粉末和涂料,针对不同的应用领域,专利涉及的喷涂材料也呈现出多样化的特点,如高温合金粉末、热障涂层材料等。

(4)涂层结构:主要包括复合涂层、多层涂层、功能涂层等,针对不同的性能需求,专利涉及的涂层结构也有所不同。

随着材料科学、表面工程和先进制造技术的不断发展,冷喷涂技术也在不断创新和完善。

未来冷喷涂技术的专利发展将呈现以下几个趋势:(1)多功能化:未来的冷喷涂技术将更加注重涂层的多功能化,即不仅提高涂层的耐磨、耐腐蚀和耐高温性能,还将在导热、导电、隔热、声学等方面进行功能拓展。

(2)数字化:随着智能制造的发展,冷喷涂技术将会向数字化、智能化方向发展,涂层的设计、预测和控制将更加精确和高效。

(3)环保化:面对日益严峻的环境保护要求,冷喷涂技术将更加注重材料的可再生性和涂层过程的环保性,开发出更加环保的喷涂材料和工艺。

(4)跨学科融合:未来冷喷涂技术的专利将更多地涉及材料科学、工艺工程、机械设计等多个领域的交叉融合,以示更好地满足不同应用领域的需求。

2023年冷喷涂行业市场前景分析

2023年冷喷涂行业市场前景分析随着现代工业的不断发展,冷喷涂技术逐渐被应用到各个领域,市场需求也呈现出稳步上升的趋势。

本文将从市场规模、应用领域、技术进步等方面进行分析,探讨冷喷涂行业的市场前景。

一、市场规模目前,全球冷喷涂市场规模已经达到了50亿美元左右,随着相关技术的不断提升和应用场景的不断扩展,未来几年市场规模还将不断扩大。

据有关数据显示,预计到2027年,全球冷喷涂市场规模将达到70亿美元左右,年复合增长率高达7.3%。

二、应用领域1.航空航天领域:在航空航天领域中,冷喷涂技术广泛应用于航空发动机叶片、气缸内孔、蒸汽涡轮叶片等关键部件的修复和涂层加固。

此外,还有泵壳、附件、航空钢构、结构单元等领域。

2.汽车制造领域:在汽车制造领域中,冷喷涂技术主要应用于发动机的涂层加固和修复,带动了该领域的发展。

此外,冷喷涂技术还被用于汽车零部件的表面修复和涂层制备。

3.能源设备制造领域:在能源设备制造领域中,冷喷涂技术主要用于涂层加固、修复和制备,包括涡轮叶片、轴瓦、齿轮、液力变矩器等领域。

4.机械制造领域:在机械制造领域中,冷喷涂技术主要用于零部件的表面加工和涂层制备,包括轴瓦、机床导轨、滚子、齿轮等领域。

三、技术进步1.高速涂层技术:高速涂层技术可以提高涂层的质量和生产效率,以适应市场对高品质产品的需求。

2.智能涂层技术:智能涂层技术可以通过传感器、装备物联网等技术实现对涂层生产全过程的监测和控制,从而进一步提高生产效率和涂层质量。

3.多功能涂层技术:多功能涂层技术可以使涂层在机械、化学、热学等多个方面具有优异的性能,进一步提高其在不同领域的应用价值。

综上所述,冷喷涂技术市场前景十分广阔,随着技术的不断进步和应用场景的不断扩展,其市场规模还将呈现出不断扩大的趋势。

因此,冷喷涂技术具有很大的发展潜力,是未来几年值得投资的行业之一。

全球及中国冷喷涂产业现状及前景分析

全球及中国冷喷涂产业现状及前景分析一、冷喷涂综述冷喷涂技术是一种以高压气流加速微小颗粒形成超音速气固双相流轰击金属或绝缘基体表面形成涂层的工艺。

冷喷涂在技术上是热喷涂的一个子集,但它的应用不需要像大多数热喷涂应用那样的燃烧过程。

冷喷涂原理是高压气体在进入控制柜后被分为两路气流,其中一路进入送粉器(powderhopper),作为送粉载气将粉末引入喷嘴;另一路通过加热器(gasheater)使气体膨胀,提高气流速度;两路气流进入喷枪后经过拉乌尔喷嘴的缩放加速后形成超音速气固双相流,固态粉末粒子与基体碰撞过程中发生塑性变形沉积于基体表面上形成涂层。

现代冷喷涂技术起源于前苏联,初步工业化于北美,技术完善于21世纪初,在降低工业生产制造成本和提高生产制造效率上发挥重要作用。

现代冷喷涂工艺发展历史现代冷喷涂工艺发展历史资料来源:公开资料,产业研究院整理相较其它增材技术,冷喷涂技术是各类增材修复技术中综合修复效果较好的技术,具备以下6大优势:1)涂层材料不会出现氧化和烧损,进而可以保持原始的材料特性。

2)较低的喷涂温度减少了涂层对基体的热影响,基体不会产生变形问题;3)容易形成结合力较高,厚度较大的涂层;4)送粉速度快,喷涂和沉积效率高;5)低温环境下,涂层粉末不会发生显著的物理化学反应,可回收利用,降低生产成本;6)涂层孔隙率低,致密度高。

常用增材修复技术特性常用增材修复技术特性资料来源:公开资料,产业研究院整理二、冷喷涂行业现状分析得益于冷喷涂技术的优势,以及其在航空与其他工业领域的应用潜力,未来冷喷涂技术市场有望持续成长。

据统计,2020年全球冷喷涂市场规模为9.87亿美元,预计到2026年全球冷喷涂市场空间将上涨至12.13亿美元,年均复合增长速度为3.5%。

2020-2026年全球冷喷涂行业市场规模及增速情况2020-2026年全球冷喷涂行业市场规模及增速情况资料来源:GrandViewMarket,GME,产业研究院整理从下游需求来看,冷喷市场空间交通占比最大。

2024年喷涂市场分析现状

喷涂市场分析现状引言喷涂是一种常见的涂装工艺,广泛应用于汽车、家具、建筑等领域。

本文将对喷涂市场的现状进行分析,并探讨其发展趋势。

市场规模喷涂市场的规模在近年来呈现稳步增长的趋势。

据统计数据显示,喷涂行业的年销售额已经超过数百亿美元。

其中,汽车喷涂市场占据了相当大的份额,建筑和家具行业也是喷涂涂装的重要消费领域。

随着人们对产品美观度和质量要求的提高,喷涂市场将有更大的发展空间。

市场竞争喷涂市场竞争激烈,主要体现在产品质量、价格和服务方面。

随着科技的进步,喷涂技术和设备不断升级,市场上涌现出一批技术领先、具备高质量喷涂服务能力的企业。

这些企业通过不断提升喷涂质量,降低成本,满足客户需求,取得了竞争优势。

然而,市场上也存在一些低质量、价格低廉的喷涂产品,给行业的声誉带来了一定影响。

技术发展趋势随着环保意识的增强,喷涂行业也面临着转型升级的挑战。

新型环保涂料和喷涂技术逐渐取代了传统的有机溶剂涂料,以降低对环境的影响。

同时,喷涂设备也在不断改进,实现了更高的自动化和智能化程度,提高了生产效率和产品质量。

预计未来几年,喷涂行业将继续朝着绿色环保和智能化方向发展。

市场前景喷涂市场的前景广阔。

随着全球经济的不断发展和人们生活水平的提高,对产品外观的要求也越来越高。

喷涂作为一种重要的装饰和保护工艺,将在汽车、家具、建筑等领域继续得到广泛应用。

同时,新兴产业的快速崛起也为喷涂行业带来了新的机遇。

比如,3D打印、智能家居等领域的发展,将为喷涂行业带来需求增长的新动力。

结论喷涂市场作为一个重要的涂装行业,发展潜力巨大。

随着技术的不断进步和客户需求的不断升级,喷涂行业将继续发展壮大。

但同时也要面对竞争激烈和环境压力增大的挑战,需要不断提升技术水平、改善产品质量,并积极推广环保涂料和智能喷涂设备,以适应市场的变化和需求。

预计未来几年,喷涂市场将迎来更好的发展前景。

2024年喷涂市场前景分析

喷涂市场前景分析引言喷涂是一种常见的涂装方式,广泛应用于各个行业,包括建筑、汽车、电子等。

喷涂市场是一个庞大的市场,随着工业的发展和人们对产品外观的要求不断提高,喷涂市场前景非常广阔。

本文将对喷涂市场前景进行分析。

喷涂市场的基本情况喷涂市场是一个多元化的市场,涵盖了各个行业,不仅包括工业喷涂,还包括家居喷涂、汽车喷涂等。

喷涂市场的规模庞大,成为涂装行业的重要组成部分。

国内喷涂市场的发展趋势1. 工业喷涂市场的增长随着中国制造业的发展和对产品外观要求的提高,工业喷涂市场呈现出稳定增长的趋势。

在制造业转型升级过程中,工业喷涂不仅能提高产品的外观质量和耐用性,还能降低生产成本,提高生产效率。

2. 建筑喷涂市场的潜力建筑喷涂市场潜力巨大。

随着城市化进程的加速和人们对建筑物外观的要求不断提高,建筑喷涂市场呈现出快速增长的趋势。

同时,新型建筑材料的出现也为建筑喷涂市场提供了更多的机会。

3. 家居喷涂市场的广阔空间家居喷涂市场是一个相对新兴的市场,却有着巨大的潜力。

随着人们生活水平的提高和对家居环境的要求越来越高,家居喷涂市场得到了快速发展。

无论是家具、墙面还是门窗,喷涂能够提供高质量的外观效果,满足人们对美观的追求。

4. 汽车喷涂市场的持续增长汽车喷涂市场一直保持着持续增长的态势。

随着汽车产业的发展和人们对车身外观的要求不断提高,汽车喷涂市场逐渐成为涂装行业的核心市场之一。

同时,环保喷涂材料的研发也为汽车喷涂市场的发展提供了更多机遇。

喷涂市场的挑战与机遇喷涂市场虽然前景广阔,但也面临一些挑战和机遇。

1. 环保要求的提高随着人们对环境保护意识的提高,喷涂行业面临着环保要求的提高。

喷涂过程中产生的废气、废水等污染物对环境造成了一定压力,因此喷涂企业需要积极采取环保措施,研发环保喷涂材料,以满足市场需求。

2. 技术创新的驱动喷涂技术的创新将推动喷涂市场的发展。

例如,喷涂机器人技术的应用可以提高喷涂效率和精度,降低成本。

论冷喷涂的现状和前景

论冷喷涂的现状和前景摘要:参考关于冷喷涂技术的论文,来总结冷喷涂技术现阶段国内外的发展和应用领域。

20 世纪80 年代中期前苏联科学院西伯利亚分院理论与应用力学研究所的科学家在进行风洞实验时发现,当示踪原子的速度超过某一临界速度时,示踪原子对靶材表面的作用由冲蚀变为沉积,在此基础上提出了冷喷涂的概念[ 1 ,2 ] 。

之后的数年里,美国、德国、日本等国家都成立了相关的科研团队,对冷喷涂的沉积机理和应用进行了深入的研究。

1 现阶段冷喷涂技术的研究现状:目前,关于冷喷涂沉积机制的研究很多,但尚无定论。

很多研究者根据实验结果提出了不同的机制来解释冷喷涂现象。

H. A ssadi等人[ 3 ]提出了“金属冶金结合机制”,认为冷喷涂沉积过程类似于冷/热压焊。

颗粒撞击基体时,颗粒和基体都产生很高的塑性变形,不仅使材料发生加工硬化,而且导致了在颗粒和基体界面处产生绝热升温,使得材料发生热软化。

当撞击速度超过一定值时,热软化超过加工硬化效果,导致了颗粒发生绝热剪切失稳(Adiabatic Shear Instability) ,塑性变形迅速增加, 从而使粒子与基体的接触面积迅速增大,促进了结合的形成。

另一方面,粒子速度的增加,不仅使接触面积增加,而且使局部温度增加。

当粒子速度超过一定速度后,温度的升高可能使粒子和基体部分熔化,形成局部冶金结合。

M. Grujicic等人[ 4 ]提出了“机械咬合机制”。

当粒子撞击基体时,由于粒子速度处于一定范围内,从而使基体表面发生Kel2 vin2Helmholtz失稳现象。

颗粒流在基体表面产生的塑性流变使得表面有着不同的表面速度。

不同的表面速度扰动了流体,而且产生了一个离心力,使得表面产生了一定的曲率,形成卷曲和漩涡。

这些卷曲和漩涡使颗粒与基体达到结合。

在表面失稳过程中,塑性流变惯性促进了表面失稳,但是材料黏性对塑性流变有着阻碍作用。

因此,只有颗粒速度超过临界值时,流变惯性超过黏性阻力,使表面发生失稳现象,这个临界值就是颗粒撞击的临界速度。

冷喷涂技术冷方法的产生和它的现状

冷喷涂技术冷方法的产生和它的现状冷喷涂技术,顾名思义,是指在涂覆过程中不使用火焰或熔融热源,而是利用压缩空气或氮气等冷媒将粉末材料喷射到基材表面,形成坚固的涂层。

它主要通过颗粒的冲击和冷却效应来实现粉末与基材的结合,具有高效节能、低污染、易操作等优势。

该技术的产生和发展与材料表面处理和涂覆技术的需求密切相关。

冷喷涂技术最早可以追溯到20世纪60年代,当时主要用于喷涂金属涂层。

在那个时期,传统的热喷涂技术因其对基材有较高的热影响和材料氧化等问题而受到限制。

而冷喷涂技术通过喷射速度和冷却效应,解决了热喷涂过程中可能产生的热影响问题,实现了更优的表面涂覆效果。

随着冷喷涂技术的不断发展,不仅可以喷涂金属,还可以喷涂陶瓷、高分子材料等多种材料。

冷喷涂涂层具有良好的附着力、良好的耐磨性和耐腐蚀性等优点,可以广泛应用于汽车、航空航天、电子、化工等领域。

此外,冷喷涂技术还可以喷涂复杂形状的工件,提高了涂层均匀性和粘附性,大大提高了涂层的硬度和耐磨性能。

目前,冷喷涂技术已经成为表面涂层领域的重要技术之一、其现状主要体现在以下几个方面:1.技术装备的不断更新:随着冷喷涂技术的发展,各种喷涂设备不断改进升级,实现了更高效的涂层喷涂,例如高速喷涂设备、自动喷涂系统等。

这些技术装备的使用加速了冷喷涂技术的推广和应用。

2.材料的丰富多样:冷喷涂技术不仅可以喷涂金属材料,还可以涂覆非金属材料,如陶瓷、聚合物等。

近年来,新型材料的不断涌现,为冷喷涂技术的发展提供了更多的选择。

3.应用领域的扩大:冷喷涂技术的应用范围越来越广泛,不仅可以应用于传统的汽车、航空航天等行业,还可以应用于新兴的能源、生态环境等领域。

冷喷涂技术能够提供持久的耐磨性和优良的导热性,有望在新能源电池、太阳能电池等领域得到更广泛的应用。

然而,冷喷涂技术仍面临一些挑战。

首先,冷喷涂技术的喷涂效率和成本仍然需要进一步优化。

由于涂层与基材的结合不像热喷涂那样充分,喷涂速度相对较低,降低了涂层的生产效率。

2023年冷涂锌涂料行业市场发展现状

2023年冷涂锌涂料行业市场发展现状冷涂锌涂料是一种采用冷喷涂工艺制备的锌基涂料产品,具有优异的耐腐蚀性能和耐候性能。

在工业生产和建筑市场中,冷涂锌涂料广泛应用于钢结构防腐、防蚀、防水等领域。

本文将从市场需求、发展动态、企业竞争以及发展趋势四个方面,分析冷涂锌涂料行业市场发展现状。

一、市场需求随着城市化建设、公共基础设施建设和工业生产的持续发展,钢结构的使用量越来越大。

在这种情况下,对于防腐、防蚀等性能要求高的锌基涂料的需求也越来越高。

而冷涂锌涂料作为一种具有特殊性能的涂料,广泛应用于这一领域,使市场需求不断增长。

二、发展动态1.行业进入相对稳定发展期冷涂锌涂料行业在经过市场的快速发展后进入一个稳定发展期,市场目前相对稳定,同时也逐渐形成了一批知名品牌,市场竞争的重点由价格竞争转向品牌竞争和技术竞争。

2.企业合并重组加速行业内规模小、营销能力弱的企业将逐渐被大型企业所吞并或合作,进一步优化行业结构,促进行业发展。

3.技术升级持续推进随着科技的不断进步,涂料行业也在不断推进技术升级,冷涂锌涂料行业也不例外。

现在市面上已经出现了新一代的冷涂锌涂料产品,具有更好的韧性、抗冲击性和耐久性,同时还具有更优的处理效果,越来越受到工业生产和建筑市场的青睐。

三、企业竞争目前,冷涂锌涂料行业竞争十分激烈,主要竞争因素包括产品品质、品牌知名度、技术创新、价格等。

在这些因素中,产品品质和技术创新是重要的竞争优势。

优质的产品品质和技术创新能够满足客户的需求,有利于企业打造健康的品牌形象和高质量的市场口碑。

四、发展趋势未来,冷涂锌涂料行业将呈现以下发展趋势:1.绿色环保随着全球环保意识的提高,绿色环保的涂料产品将受到越来越多的关注和欢迎。

因此,冷涂锌涂料的环保性将成为企业产品开发和营销的重要方向。

2.科技创新科技创新将成为行业内企业竞争的重点。

在优质的技术创新下,冷涂锌涂料产品将实现自我升级和更加长远的发展目标。

3.区域市场的分化随着国内市场的进一步发展,区域发展差异将逐渐明显,部分优质企业将加快市场战略的布局和进一步提升品牌竞争力。

2023年喷涂加工行业市场前景分析

2023年喷涂加工行业市场前景分析随着经济的发展和人们生活水平的提高,喷涂加工行业正逐渐成为一个重要的行业。

该行业在化工、机械、建筑、汽车等诸多领域都有广泛的应用。

长期以来,喷涂技术已成为许多领域的重要工艺之一,喷涂材料的种类也越来越多,广泛适用于家电、钢结构、建筑物、汽车等领域。

喷涂加工行业市场前景分析一、行业市场现状近年来,我国喷涂加工行业的市场规模在不断扩大,市场需求也在不断增加。

有数据显示,2014年至2019年期间,我国喷涂加工行业市场规模以年均复合增长率(CAGR)达到了15.3%,预计未来几年市场增速将会保持稳定。

从国内来看,喷涂加工行业的应用市场主要集中在家电、汽车、机械、建筑以及电子等领域。

近年来,随着人们生活水平的提高,对质量以及外观的要求越来越高,这也就催生了喷涂加工行业的发展。

二、发展趋势1. 技术不断发展随着科技的不断发展和进步,喷涂加工技术也在不断地升级和改进。

新的喷涂技术和材料的不断涌现,将给喷涂加工行业带来更大的发展空间。

相信随着不断的技术创新,未来喷涂加工行业会呈现出更稳健的发展趋势。

2. 市场需求增加随着工程机械、重工业、农业机械等行业的快速发展,喷涂加工行业的市场需求也在不断增加。

随着国内外环保政策的不断加强,喷涂加工行业的环保要求也越来越高。

这也就需要更加高效、环保的喷涂技术来满足市场需求。

3. 地区市场差异大由于我国地区巨大,市场的发展和需求也存在着差异。

对于发达的沿海地区,喷涂加工行业的市场需求更加广泛,例如家电制造业、汽车制造业的需求较大。

而中西部地区更加依赖建筑、船舶、机械等行业。

未来的发展趋势将会加强区域市场的细分和差异化开发。

三、未来市场机遇与挑战未来喷涂加工行业还面临着许多机遇与挑战。

比如在市场机遇方面,分离去污技术、智能化喷涂设备的出现为喷涂行业注入了更多新的机遇;在市场挑战方面,材料成本的上涨、环保要求的提高等都给喷涂加工企业带来了压力。

冷喷涂技术调研

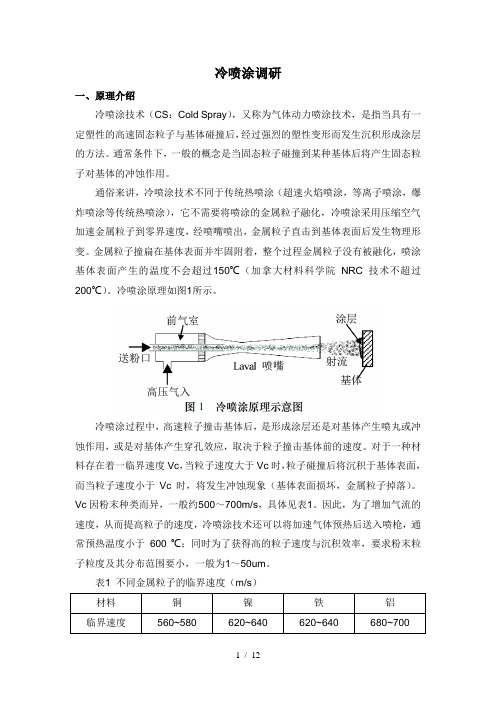

冷喷涂调研一、原理介绍冷喷涂技术(CS:Cold Spray),又称为气体动力喷涂技术,是指当具有一定塑性的高速固态粒子与基体碰撞后,经过强烈的塑性变形而发生沉积形成涂层的方法。

通常条件下,一般的概念是当固态粒子碰撞到某种基体后将产生固态粒子对基体的冲蚀作用。

通俗来讲,冷喷涂技术不同于传统热喷涂(超速火焰喷涂,等离子喷涂,爆炸喷涂等传统热喷涂),它不需要将喷涂的金属粒子融化,冷喷涂采用压缩空气加速金属粒子到零界速度,经喷嘴喷出,金属粒子直击到基体表面后发生物理形变。

金属粒子撞扁在基体表面并牢固附着,整个过程金属粒子没有被融化,喷涂基体表面产生的温度不会超过150℃(加拿大材料科学院NRC技术不超过200℃)。

冷喷涂原理如图1所示。

冷喷涂过程中,高速粒子撞击基体后,是形成涂层还是对基体产生喷丸或冲蚀作用,或是对基体产生穿孔效应,取决于粒子撞击基体前的速度。

对于一种材料存在着一临界速度Vc,当粒子速度大于Vc时,粒子碰撞后将沉积于基体表面,而当粒子速度小于Vc时,将发生冲蚀现象(基体表面损坏,金属粒子掉落)。

Vc因粉末种类而异,一般约500~700m/s,具体见表1。

因此,为了增加气流的速度,从而提高粒子的速度,冷喷涂技术还可以将加速气体预热后送入喷枪,通常预热温度小于600 ℃;同时为了获得高的粒子速度与沉积效率,要求粉末粒子粒度及其分布范围要小,一般为1~50um。

表1 不同金属粒子的临界速度(m/s)材料铜镍铁铝临界速度560~580 620~640 620~640 680~700冷喷涂技术根据压缩空气的压力不同,分为高压冷喷涂和低压冷喷涂,其中高压冷喷涂使用的压缩空气为15个大气压(psi)以上,低压冷喷涂使用的压缩空气为10个大气压(psi)以下。

对比传统热喷涂技术,高压以及低压冷喷涂的技术有以下共同优势:①可以用于喷涂多类别的、具有一定塑性的材料,获得导电、导热、防腐、耐磨等涂层等,比如纯金属锌、铝、铜、铁、镍、钛等,不锈钢、青铜等合金,也可以制备NICR基高温合金等。

2024年冷涂锌涂料市场分析现状

2024年冷涂锌涂料市场分析现状引言冷涂锌涂料作为一种重要的防腐涂料,广泛应用于建筑、汽车、船舶等领域。

本文将对冷涂锌涂料市场的现状进行分析,内容包括市场规模、市场竞争、发展趋势等方面。

市场规模全球市场规模据调研数据显示,全球冷涂锌涂料市场在过去几年里保持了持续增长的趋势。

2019年,全球冷涂锌涂料市场规模达到了XX万吨。

预计到2025年,全球市场规模将达到XX万吨,年均复合增长率预计为XX%。

国内市场规模我国冷涂锌涂料市场规模也在逐年扩大。

目前,我国冷涂锌涂料市场主要集中在建筑和汽车行业。

据统计,2019年,我国冷涂锌涂料市场规模超过了XX万吨。

预计在未来几年,我国市场规模将继续增长,年均复合增长率预计为XX%。

市场竞争主要参与者全球冷涂锌涂料市场具有一定的竞争格局,主要的参与者包括:1.公司A:作为市场的领导者,公司A拥有先进的生产技术和高质量的产品。

2.公司B:公司B在技术研发和市场拓展方面具有一定的优势,产品质量也得到了客户的认可。

3.公司C:公司C专注于产品的创新和开发,注重提高产品性能和环境友好性。

竞争策略为了在市场竞争中脱颖而出,各家企业采取了不同的竞争策略:1.降低产品价格:由于市场竞争激烈,一些企业选择降低产品价格以吸引更多客户。

2.提高产品质量:有些企业通过提高产品质量和性能来提升竞争力。

3.拓展市场份额:部分企业积极开拓国际市场,以扩大市场份额。

发展趋势技术创新随着科技的不断进步,冷涂锌涂料行业也在不断创新。

新的技术和材料的引入,使冷涂锌涂料的防腐性能、耐候性、环境友好性等方面得到了显著提高。

环保要求环保要求对涂料行业产生了重要影响,冷涂锌涂料也不例外。

目前,越来越多的国家和地区对涂料行业的环境排放、废水处理、废弃物管理等方面提出了更高标准。

因此,企业需要加大研发力度,推出环保型冷涂锌涂料,以满足市场需求。

市场趋势随着建筑和汽车行业的发展,冷涂锌涂料市场有望继续保持增长态势。

2024年喷涂机市场发展现状

2024年喷涂机市场发展现状引言喷涂机是一种常用于涂料喷涂的设备,广泛应用于各个行业的生产过程中。

本文旨在探讨当前喷涂机市场的发展现状,分析市场规模、产品类型、应用领域以及发展趋势等方面的情况。

市场规模喷涂机市场在过去几年持续增长,预计未来几年仍将保持较快的增长势头。

根据市场研究报告,2019年全球喷涂机市场规模达到XX亿美元,预计到2025年将增至XX亿美元。

这一增长主要受益于各个行业对喷涂技术的不断需求增加。

产品类型喷涂机按照工作原理和喷涂方式不同可以分为多种类型,包括喷雾式喷涂机、高压喷涂机、静电喷涂机等。

每种类型的喷涂机都具有特定的应用领域和优势。

例如,喷雾式喷涂机适用于较大面积的喷涂工作,而静电喷涂机则可以提供更均匀和高质量的喷涂效果。

应用领域喷涂机在各个行业中都有广泛的应用领域。

首先,汽车行业是喷涂机的重要应用市场之一。

汽车制造过程中需要对车身进行喷涂,喷涂机能够提供高效、精准的喷涂效果,提高汽车表面的质量和外观。

此外,喷涂机还广泛应用于工业制造领域,如家电、家具、电子设备等行业,用于喷涂产品的涂层和装饰。

发展趋势喷涂机市场在技术创新和应用需求驱动下,将继续保持较快的发展势头。

一方面,随着环保意识的提高,市场对低VOC(挥发性有机化合物)喷涂技术的需求不断增加。

低VOC喷涂技术能够减少有害气体的排放,更加环保可持续。

另一方面,智能化和自动化技术在喷涂机领域的应用也日益普及。

自动化喷涂机能够提供更高的生产效率和一致的喷涂质量,受到制造企业的青睐。

结论喷涂机市场在市场需求和技术创新的推动下继续保持较快的发展势头。

随着环保意识的提高和智能化技术的应用,喷涂机行业有望迎来更广阔的发展空间。

建议相关企业积极把握市场机会,加大技术研发和市场推广力度,以适应市场变化和满足客户需求,实现更长远的发展目标。

注:本文所述数据仅供参考,具体市场情况以实际为准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

论冷喷涂的现状和前景

摘要:参考关于冷喷涂技术的论文,来总结冷喷涂技术现阶段国内外的发展和应用领域。

20 世纪80 年代中期前苏联科学院西伯利亚分院理论与应用力学研究所的科学家在进行风洞实验时发现,当示踪原子的速度超过某一临界速度时,示踪原子对靶材表面的作用由冲蚀变为沉积,在此基础上提出了冷喷涂的概念[ 1 ,2 ] 。

之后的数年里,美国、德国、日本等国家都成立了相关的科研团队,对冷喷涂的沉积机理和应用进行了深入的研究。

1 现阶段冷喷涂技术的研究现状:目前,关于冷喷涂沉积机制的研究很多,但尚无定论。

很多研究者根据实验结果提出了不同的机制来解释冷喷涂现象。

H. A ssadi等人[ 3 ]提出了“金属冶金结合机制”,认为冷喷涂沉积过程类似于冷/热压焊。

颗粒撞击基体时,颗粒和基体都产生很高的塑性变形,不仅使材料发生加工硬化,而且导致了在颗粒和基体界面处产生绝热升温,使得材料发生热软化。

当撞击速度超过一定值时,热软化超过加工硬化效果,导致了颗粒发生绝热剪切失稳(Adiabatic Shear Instability) ,塑性变形迅速增加, 从而使粒子与基体的接触面积迅速增大,促进了结合的形成。

另一方面,粒子速度的增加,不仅使接触面积增加,而且使局部温度增加。

当粒子速度超过一定速度后,温度的升高可能使粒子和基体部分熔化,形成局部冶金结合。

M. Grujicic等人[ 4 ]提出了“机械咬合机制”。

当粒子撞击基体时,由于粒子速度处于一定范围内,从而使基体表面发生Kel

2 vin2Helmholtz失稳现象。

颗粒流在基体表面产生的塑性流变使得表面有着不同的表面速度。

不同的表面速度扰动了流体,而且产生了一个离心力,使得表面产生了一定的曲率,形成卷曲和漩涡。

这些卷曲和漩涡使颗粒与基体达到结合。

在表面失稳过程中,塑性流变惯性促进了表面失稳,但是材料黏性对塑性流变有着阻碍作用。

因此,只有颗粒速度超过临界值时,流变惯性超过黏性阻力,使表面发生失稳现象,这个临界值就是颗粒撞击的临界速度。

Van Steenkiste等人[ 4 ]提出一种逐渐提高结合强度的粘接机制,认为颗粒先依靠范德华力或静电力粘接在基体表面,之后依靠后续颗粒的多重撞击增大颗粒与基体的结合强度。

2冷喷涂技术的应用2冷喷涂技术的研究方向:冷喷涂是一种经济、环保的涂层制备技术,因此在短时间内受到了广泛重视,主要有以下研究方向: (1) 冷喷涂实验装置的设计和优化,由于冷喷涂中最重要的部件是喷枪,所以合理设计喷枪前端粉末粒子与高速气体的混合室,以及使用流体动力学改进喷枪的形状和其他相关参数(如喉部直径,扩张段长度) [20 ] 显得特别重要,同时改进喷枪比使用其他方法来提高粒子速度显得更加经济。

(2) 使用计算机软件辅助流体动力学模拟冷喷涂过程能使研究人员更好、更直观地了解冷喷涂的各个阶段粉末粒子的速度特性、运动轨迹、相互作用及结合过程,同时根据模拟结果和相应的实验结果进行对比, 优化实验方案以及验证与冷喷涂相关的理论。

目前使用较多的模拟软件是Fluent 。

Grujicic M [4 ] 采用数学模型解释了实验中得到的Cu 在Al 上的沉积率高于Al 在Cu 上的沉积率的现象; Takana H [26 ] 模拟了在冷喷涂过程中施加静电场对粒子沉积的影响; Van Steenkiste T H [14 ]根据实验现象把冷喷涂涂层形成过程分为4 个阶段,并且认为粒子在不同的入射速度下, 几个阶段几乎同时发生,涂层最后的性能取决于几个阶段竞争的结果;其他学者采用数学模型模拟了工作气体的速度、温度及粒子在喷枪出口和撞击基体时的各个物理参数[2 ,5 ,6 ,11 ,15 ] 。

(3) 喷涂前对基体和粉末材料进行前处理,喷涂后对涂层进行后处理,提高涂层的相关性能。

Lee H Y [ 7 ,27 ]采用后续的热处理工艺制备了Al2Ni 和Al2Ti 金属间化合物涂层,检测结果表明中间化合物在Al 基体中均匀分布;Novoselova T [22 ] 制备了Al2Ti 中间化合物涂层,证实了随着热处理温度的改变,涂层中的化合物成分也随之改变。

(4) 使用冷喷涂制备复合涂层、纳米涂层和其他涂层,拓展冷喷涂的应用范围。

例如在Cu 合金上采用冷喷涂方法制备了热障涂层CuCrAl合金[28 ] ,在97

3 ~1073 K条件下进行热

循环氧化实验,表面喷涂后使热氧化的质量损失由80 %降为10 % ,显示涂层具有优越的抗氧化能力。

(5) 针对不同的喷涂材料和基体,研究涂层的显微结构、孔隙率和粘接强度,在此基础上完善冷喷涂结合理论和改进实验方法。

Xu Y [19 ] 在Al 基体上沉积了聚乙烯塑料,表明在喷涂过程中聚乙烯粒子并没有熔化,但是其沉积效率比一般的金属还低。

[6]

参考文献

[ 1 ] GRUJ ICIC M , ZHAO C L , DEROSSET W S , et al. Adiabatic shear instability based mechanism for particles/ substrate bonding in t he cold2gas dynamic2spray process[J ].

Materials &Design , 2004 ,25 (8) :681 - 688.

[ 2 ] D YKHUIZEN R C , SMITH M F. Gas dynamic principles of cold spray[J ]. Journal of Thermal Spray Technology , 1998 , 7 ( 2 ) : 205 - 212.

[ 3 ] A ssadi H, Gartner F, Stoltenhoff T, et al. Bondingmechanism in cold gas sp raying [J ].

ActaMaterialia, 2003, 51: 437924394

[ 4 ]Grujicic M, Saylor J R, Beasley D E, et al. Computational analysis of the interfacial bonding between feed2powder particles and the substrate in the cold2gas dynamic2sp ray p rocess [J ]. App l. Surf. Sci. , 2003, 219: 2112227

[ 5 ]Van Steenkiste T H, Smith J R, Teets R E. A luminum coatings via ki2 neticsp ray with relatively large powder particles [ J ]. Surf.Coat. Technol. , 2002, 154: 2372252

[6]卜恒勇1 ,2 ,卢晨1 ,2冷喷涂技术的研究现状及进展。