冲压综述

端盖冲压工艺与模具设计综述

端盖冲压工艺与模具设计综述引言端盖是一种常见的机械设备零件,广泛应用于汽车、摩托车、工程机械等领域。

而端盖的成型过程中,冲压工艺和模具设计起着至关重要的作用。

本文将对端盖冲压工艺和模具设计进行综述,以帮助读者更全面地了解并掌握相关知识。

一、端盖冲压工艺概述1.1 端盖冲压工艺的定义冲压工艺是一种利用模具对金属材料进行变形、分离和加工的方法,通过冲击或压力使材料产生塑性变形,从而得到所需形状的工件。

端盖冲压工艺即指在冲压工艺中,针对端盖的加工特点进行的工艺处理。

1.2 端盖冲压工艺的优势端盖冲压工艺具有以下优势:•高效率:冲压工艺可以实现连续生产,提高生产效率;•高精度:冲压工艺可以获得高度精确的工件尺寸和形状;•节约材料:冲压工艺可以最大限度地利用材料,减少废料产生;•适应性强:冲压工艺适用于多种材料和复杂形状的加工。

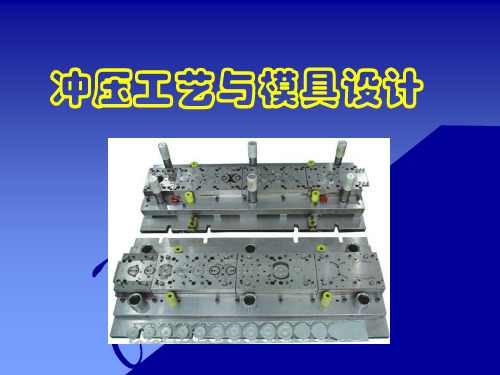

二、端盖模具设计概述2.1 端盖模具设计的意义模具是冲压工艺中的关键设备,直接影响到冲压工艺的质量和效率。

端盖模具设计是为实现端盖冲压工艺提供必要的技术支持,保证工艺能够正常进行。

2.2 端盖模具设计的基本要求端盖模具设计需要满足以下基本要求:•合理性:模具设计应考虑到冲压工艺的特点,采取合理的设计方案,以确保工艺能够稳定、高效地进行;•易制造性:模具设计应考虑到模具的制造和维修难度,尽量采用标准化部件和加工工艺,以降低制造成本;•高可靠性:模具设计应确保模具在长期使用过程中具有较高的可靠性和寿命,减少故障和损坏的可能性。

2.3 端盖模具设计的关键技术端盖模具设计涉及到许多关键技术,包括但不限于以下几个方面:•模具结构设计:确定模具的整体结构,包括顶模、底模、导向机构等;•模具材料选择:选择适合冲压工艺的模具材料,考虑到材料的强度、硬度和耐磨性等;•模具零件设计:设计各个模具零件的形状和尺寸,包括模腔、模板、导向柱等;•模具热处理:对关键部件进行适当的热处理,提高模具的硬度和耐磨性;•模具装配和调试:对完成的模具进行装配和调试,确保模具的正常工作。

冲压工艺工作总结

冲压工艺工作总结

冲压工艺是一种广泛应用于制造业的金属加工方法,它通过模具和冲压机械将

金属板材或其他金属材料加工成所需形状的零部件。

在实际工作中,冲压工艺的操作和管理至关重要,下面将对冲压工艺工作进行总结。

首先,冲压工艺工作需要严格遵守安全操作规程。

冲压机械在操作过程中可能

会产生较大的噪音和振动,操作人员需要佩戴防护耳罩和手套,确保自身安全。

另外,定期检查和维护冲压设备也是至关重要的,以确保设备的正常运转和工作效率。

其次,冲压工艺工作需要精准的操作技巧和严谨的工作态度。

操作人员需要熟

练掌握冲压机械的操作方法和技巧,确保每一次冲压都能够达到所需的精度和质量要求。

同时,工作态度也至关重要,要保持专注和耐心,严格按照工艺流程和要求进行操作,以确保产品质量。

另外,冲压工艺工作还需要良好的团队合作和沟通能力。

在实际工作中,冲压

工艺往往需要多个工种之间的协作,需要不同工种之间的良好配合和沟通,以确保整个生产过程的顺利进行。

因此,操作人员需要具备良好的团队合作精神和沟通能力,与其他工种密切合作,共同完成生产任务。

最后,冲压工艺工作需要不断学习和提升自我。

随着科技的不断发展和工艺技

术的更新换代,冲压工艺也在不断变化和进步。

因此,操作人员需要不断学习新的工艺技术和方法,不断提升自身的技能和水平,以适应市场的需求和发展。

总之,冲压工艺工作是一项需要严格操作和管理的工作,需要操作人员具备安

全意识、精准技巧、团队合作和学习能力。

只有这样,才能够确保冲压工艺工作的顺利进行和产品质量的提升。

冲压概述

沖壓加工籍由簡單的沖壓動作,配合材料的自動或半自動進給而得到簡單乃至複雜形狀的制品。

不但生產能自動化,而且制成品也具一致性和互換性。

從一個小墊圈,螺帽,螺絲,家電零件到汽車的外殼等都可以用沖壓加工來完成。

沖壓加工的發展相當迅速,很多需大量生產的制品都可以用此法來加工以得到相當低的制造成本,最終能得到很大的經濟效益。

一沖壓的概念沖壓是在常溫下,利用沖模(模具)在壓力機(沖床)上對材料施加壓力,使其產生塑性變形或分離,以此獲得所需形狀和尺寸的零件的一種壓力加工方法。

沖壓加工一般分為沖剪加工,彎曲加工,成形加工,引伸加工和壓縮加工五大類。

首先,為什麼沖壓加工發展的如此迅速?這是由於它有以下的特性:1 可以使用自動化的生產機械輿自動化原料進給和排料的裝置,使生產效率大幅度增加,適合大量生產;2 制成品的形狀及尺寸具一致性,所以互換性良好;3 由簡單的沖壓動作就可以得到高強度,剛性大,形狀複雜的產品;4 輿其它加工方法比較,沖壓加工廢料率小,所以利用率高;雖然沖壓加工具有以上優點,但也有以下的缺點:1 模具制做成本高,尤其是精密模具,因此不適合少量生產;2 模具制做不容易,需要有較佳的制做設備和技術;3 沖床作業產生的噪音大,而且危險性大。

二沖床的種類我們所使用的沖床有很多的種類,要根據具體情況來分析所需要的機型。

沖床依動力來分類,可分為人力和動力倆大類。

人力沖床呵分為手動式輿腳踏式兩種。

動力沖床依驅動滑塊方式的不同,可分為:(1)機械式;(2)氣壓式;(3)液壓式;(4)電磁式等四種驅動方式的沖床。

下面分別介紹一下:1 人力沖床(Man power press)人力沖床是指沖床的動力來源是人的手或腳,籍著手輿腳的力量透過螺桿,齒輪等傳動裝置來使滑塊上下運動。

人力沖床主要油下列幾種:*手動偏心沖床利用轉動手輪,籍由偏心機構,使滑塊上下往復運動。

*手動螺桿沖轉動手輪,籍螺桿機構,使滑塊上下往復運動。

*腳踏式沖床利用腳踏板帶動連桿使沖床上下往復運動。

公共基础知识冲压基础知识概述

《冲压基础知识综合性概述》一、引言冲压作为一种重要的金属加工方法,在现代工业生产中占据着举足轻重的地位。

从汽车制造到电子产品,从航空航天到日常用品,冲压工艺的应用无处不在。

本文将对冲压基础知识进行全面的阐述与分析,涵盖基本概念、核心理论、发展历程、重要实践以及未来趋势等方面,为读者提供一个系统而深入的了解。

二、冲压的基本概念1. 定义冲压是利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种加工方法。

冲压通常在室温下进行,故也称为冷冲压。

2. 特点(1)高效性:冲压生产效率高,可实现高速自动化生产,适用于大批量生产。

(2)精度高:通过模具的精确设计和制造,可以获得高精度的零件。

(3)材料利用率高:冲压过程中材料的变形较为合理,能够充分利用材料,减少浪费。

(4)可加工复杂形状:能够加工出各种复杂形状的零件,满足不同产品的需求。

3. 冲压工艺的分类(1)分离工序:使材料沿一定的轮廓线分离,如剪切、冲裁等。

(2)成形工序:使材料产生塑性变形,如弯曲、拉深、胀形等。

三、冲压的核心理论1. 材料的塑性变形理论冲压过程中,材料在模具的作用下发生塑性变形。

塑性变形的本质是材料内部晶体的滑移和孪生。

了解材料的塑性变形规律对于合理设计冲压工艺和模具至关重要。

2. 应力与应变分析在冲压过程中,材料受到各种应力的作用,如拉应力、压应力、剪应力等。

通过应力与应变分析,可以确定材料的变形程度和变形方式,为模具设计提供依据。

3. 模具设计理论模具是冲压工艺的核心,模具的设计直接影响到冲压零件的质量和生产效率。

模具设计需要考虑零件的形状、尺寸、精度要求、材料性能以及生产批量等因素。

同时,还需要考虑模具的结构强度、耐磨性、寿命等问题。

四、冲压的发展历程1. 古代冲压技术早在古代,人类就已经开始使用冲压技术。

例如,中国古代的青铜器制造中就采用了冲压工艺。

古代的冲压技术主要依靠手工操作,生产效率低,精度也不高。

冲压工艺文献综述范文

冲压工艺文献综述范文英文回答:Stamping process is a widely used manufacturing technique in various industries, including automotive, aerospace, and electronics. It involves the use of a press machine to shape and form metal sheets into desired shapes and sizes. In this process, a die and a punch are used to apply force on the metal sheet, causing it to deform and take the shape of the die.One of the advantages of stamping process is its high production efficiency. With the use of automated press machines, large quantities of parts can be produced in a short period of time. This is particularly beneficial for industries that require high volume production, such as automotive industry. Additionally, stamping process allows for high precision and accuracy in forming complex shapes. The use of dies and punches with specific designs and dimensions ensures consistent and repeatable results.Another advantage of stamping process is its versatility. It can be used to form a wide range of materials, including steel, aluminum, and copper. Furthermore, different types of stamping processes can be employed to achieve different results. For example, deep drawing is a type of stamping process used to create cylindrical or box-shaped parts, while progressive stamping is used to produce complex parts with multiple operations.Despite its advantages, stamping process also has some limitations. One of the challenges in stamping is the occurrence of defects, such as wrinkles, cracks, and springback. These defects can affect the quality and functionality of the stamped parts. To overcome these challenges, various techniques and strategies, such as adjusting the process parameters and using lubricants, can be employed.In conclusion, stamping process is a widely used manufacturing technique that offers high production efficiency, precision, and versatility. It is an essentialprocess in the production of various metal parts. However,it also presents challenges that need to be addressed to ensure the quality of the stamped parts.中文回答:冲压工艺是一种广泛应用于各个行业的制造技术,包括汽车、航空航天和电子等。

冲压工艺文献综述范文

冲压工艺文献综述范文一、冲压工艺的发展历程最早的冲压工艺可以追溯到古希腊时期。

古希腊人利用木制模具,通过手工操作对金属材料进行冲压加工。

随着工业革命的到来,冲压工艺得到了快速发展。

19世纪末,出现了机械化冲压设备,如手动冲床和液压冲床。

20世纪初,随着电气化技术的引入,出现了电动冲床和自动化冲床。

20世纪50年代,出现了数控冲床,标志着冲压工艺步入了数字化时代。

二、冲压工艺的基本原理冲压工艺通过在模具之间施加力使金属材料发生塑性变形,从而得到所需的形状和尺寸。

冲压工艺包括以下几个步骤:设计模具、选材、热处理、摸具、焊接、安装、试制、调整和使用,其中设计模具是冲压工艺中至关重要的一环。

三、冲压工艺的材料选择在冲压工艺中,金属材料选择直接影响到产品质量和生产成本。

常见的冲压材料有冷轧板、热轧板、镀锌板、不锈钢、铝合金等。

不同材料有不同的力学性能和加工性能,需要根据产品的要求和批量选择合适的材料。

四、冲压工艺的模具设计模具在冲压工艺中起着至关重要的作用,直接关系到产品的成型质量和生产效率。

模具设计需要考虑以下几个要素:产品几何形状、材料特性、加工工艺、成本等。

合理的模具设计可以减少废品率、提高生产效率,降低生产成本。

五、冲压工艺的优势与发展趋势冲压工艺具有高效、精密、经济、节能等优点,是现代工业生产中不可或缺的一种重要工艺。

未来,随着新材料、新工艺的不断涌现,冲压工艺将进一步发展和完善,为工业制造带来更多的机遇和挑战。

六、结语冲压工艺作为一种重要的金属加工工艺,在现代工业生产中发挥着不可替代的作用。

通过对冲压工艺的综述,我们可以看到其发展历程、基本原理、材料选择、模具设计、优势与发展趋势等方面的内容,对于深入了解和应用冲压工艺具有一定的参考价值。

希望本文能对读者有所启发,促进冲压工艺在工业领域的广泛应用与发展。

冲压年度总结报告(3篇)

第1篇一、前言时光荏苒,20XX年已接近尾声。

在这一年里,我国冲压行业在技术创新、市场拓展、产业升级等方面取得了显著的成果。

在此,我对本年度冲压行业的发展情况进行总结,并对下一年的发展趋势进行展望。

二、主要工作回顾1. 技术创新(1)研发新型冲压模具:为提高冲压效率、降低成本,我国冲压行业加大了新型模具的研发力度。

本年度,一批具有自主知识产权的冲压模具问世,如高速冲压模具、精密冲压模具等。

(2)推广应用自动化生产线:为提高生产效率,降低人工成本,我国冲压行业大力推广应用自动化生产线。

本年度,自动化生产线在冲压行业的应用比例不断提高,部分企业已实现全自动化生产。

(3)研发高性能冲压材料:为满足汽车、电子等行业对冲压材料的需求,我国冲压行业加大了高性能冲压材料的研发力度。

本年度,一批具有国际先进水平的高性能冲压材料问世,如高强度钢、高精度铝等。

2. 市场拓展(1)国内市场:本年度,我国冲压行业在国内市场的竞争日益激烈。

为提高市场份额,企业纷纷加大市场开拓力度,拓展产品线,提高产品质量。

(2)国际市场:面对国际市场的竞争压力,我国冲压行业积极拓展海外市场。

本年度,一批冲压企业成功进入国际市场,实现了产品的国际化。

3. 产业升级(1)产业结构调整:为适应市场需求,我国冲压行业加快产业结构调整,优化产业链布局。

本年度,一批冲压企业实现了产业升级,从传统冲压行业向高端装备制造业转型。

(2)绿色生产:为响应国家节能减排政策,我国冲压行业加大了绿色生产技术的研发和应用力度。

本年度,一批冲压企业实现了绿色生产,降低了生产过程中的能耗和污染物排放。

三、存在问题1. 技术创新不足:尽管我国冲压行业在技术创新方面取得了一定成果,但与国际先进水平相比,仍存在较大差距。

2. 产业链协同度不高:我国冲压产业链上下游企业之间的协同度不高,导致产业链整体竞争力不足。

3. 市场竞争激烈:随着国内外市场的不断扩大,我国冲压行业面临着越来越激烈的竞争压力。

冲压工艺工作总结范文(3篇)

第1篇一、前言时光荏苒,转眼间又到了年终总结的时刻。

在过去的一年里,我国冲压行业在技术创新、产业升级等方面取得了显著成果。

作为一名冲压工艺工程师,我有幸参与了这一进程,现将我在过去一年的工作情况进行总结,以期为今后的工作提供借鉴和改进。

二、工作内容与成果1. 技术创新与研发(1)针对现有冲压工艺,优化了工艺流程,提高了生产效率。

通过引入自动化设备,实现了冲压生产线的自动化运行,降低了人工成本,提高了产品质量。

(2)针对新产品开发,成功研发了新型冲压工艺,降低了产品制造成本。

如:在某一汽车零部件的生产中,通过优化工艺参数,将原材料的利用率提高了10%,降低了材料成本。

(3)针对生产过程中出现的质量问题,进行了技术攻关,成功解决了产品开裂、起皱等问题。

如:在某项产品生产中,通过调整模具设计参数,解决了产品开裂问题,提高了产品合格率。

2. 设备管理与维护(1)负责车间设备的日常维护和保养,确保设备正常运行。

对设备故障进行及时排查和处理,降低了设备停机时间。

(2)对设备进行定期检查,发现设备隐患,提前进行维修,避免了设备故障对生产的影响。

(3)针对设备更新换代,提出合理化建议,提高了设备的使用效率。

3. 人才培养与团队建设(1)参与组织内部培训,提高员工的技能水平。

针对新员工,进行一对一的辅导,帮助他们快速适应工作。

(2)鼓励员工参加各类技术比赛,提升团队整体技术水平。

(3)加强团队协作,提高工作效率。

通过团队活动,增强团队凝聚力。

4. 质量管理(1)严格执行产品质量标准,确保产品质量符合要求。

(2)针对生产过程中的质量问题,及时分析原因,制定改进措施,提高产品质量。

(3)加强质量意识教育,提高员工的质量意识。

三、存在的问题与不足1. 对新技术、新工艺的了解程度不够,需要进一步加强学习。

2. 在项目实施过程中,对部分细节处理不够精细,导致产品质量受到影响。

3. 团队协作能力有待提高,部分工作推进缓慢。

4. 在设备管理方面,对设备故障的排查和维修能力有待提高。

冲压工艺的年度总结(3篇)

第1篇一、前言在过去的一年里,我国冲压工艺行业在技术进步、市场需求以及产业升级的推动下,取得了显著的成果。

作为冲压工艺领域的从业者,我们有责任对过去一年的工作进行总结,分析存在的问题,为未来的发展奠定基础。

以下是对本年度冲压工艺工作的总结。

二、工作回顾1. 技术创新与研发(1)技术创新本年度,我国冲压工艺行业在技术创新方面取得了丰硕的成果。

通过引进国外先进技术、自主研发以及与高校、科研院所的合作,推动了冲压工艺技术的进步。

(2)研发成果在技术研发方面,我们成功研发了以下成果:①高精度、高效率的冲压模具;②适用于不同材料的冲压工艺;③节能、环保的冲压设备;④自动化程度高的生产线。

2. 市场需求(1)市场需求分析本年度,我国冲压工艺市场需求呈现出以下特点:①市场需求持续增长,尤其是新能源汽车、电子信息等领域;②客户对产品品质的要求越来越高,对冲压工艺的精度、效率、环保等方面提出了更高的要求;③客户对定制化、智能化、绿色化冲压工艺的需求日益增加。

(2)市场拓展为了满足市场需求,我们积极拓展业务领域,与多家知名企业建立了合作关系,并成功进入新能源汽车、电子信息等行业。

3. 产业升级(1)产业升级方向本年度,我国冲压工艺产业升级主要围绕以下几个方面展开:①提高冲压工艺的自动化程度;②降低能耗、减少排放,实现绿色生产;③提升产品质量,满足客户对高品质产品的需求。

(2)产业升级成果在产业升级方面,我们取得了以下成果:①成功研发了自动化程度高的生产线;②实现了绿色生产,降低了能耗和排放;③提高了产品质量,赢得了客户的信任。

三、问题与不足1. 技术水平仍有待提高尽管本年度在技术创新方面取得了一定的成果,但与国外先进水平相比,我国冲压工艺技术仍存在一定差距。

部分关键核心技术尚未掌握,制约了行业的发展。

2. 市场竞争激烈随着我国经济的快速发展,冲压工艺市场竞争日益激烈。

如何在激烈的市场竞争中脱颖而出,成为我们面临的一大挑战。

冲压行业年度总结报告(3篇)

第1篇一、前言随着我国经济的持续发展,冲压行业作为制造业的重要基础,其地位和作用日益凸显。

本报告旨在总结2023年度我国冲压行业的发展情况,分析行业存在的问题,并提出相应的对策建议。

二、行业发展概况1. 市场规模持续扩大2023年,我国冲压行业市场规模持续扩大,预计全年产值达到XX亿元,同比增长XX%。

其中,汽车、家电、电子等行业对冲压产品的需求保持稳定增长。

2. 技术水平不断提高在技术创新方面,我国冲压行业取得了显著成果。

新型材料、自动化设备、智能制造等技术在冲压领域得到广泛应用,提高了生产效率和产品质量。

3. 行业结构逐步优化随着市场需求的不断变化,我国冲压行业逐步向高端化、智能化、绿色化方向发展。

传统低附加值产品逐渐被淘汰,高端、高技术含量产品占比逐年提高。

三、行业存在的问题1. 产能过剩受市场需求波动和投资过热等因素影响,我国冲压行业存在产能过剩问题。

部分企业为追求短期利益,盲目扩大产能,导致市场供需失衡。

2. 品牌竞争力不足与国际先进水平相比,我国冲压行业在品牌竞争力方面仍有较大差距。

部分企业产品同质化严重,缺乏核心竞争力。

3. 人才短缺随着行业技术水平的不断提高,对高素质人才的需求日益迫切。

然而,我国冲压行业在人才培养和引进方面存在不足,导致人才短缺问题突出。

四、对策建议1. 优化产业结构,淘汰落后产能政府和企业应加大产业结构调整力度,淘汰落后产能,提高行业整体竞争力。

2. 加强技术创新,提升品牌竞争力企业应加大研发投入,提高自主创新能力,培育具有国际竞争力的品牌。

3. 加强人才培养,缓解人才短缺问题政府、企业和学校应加强合作,共同培养高素质人才,为行业发展提供有力支撑。

4. 推进绿色制造,实现可持续发展企业应积极采用绿色制造技术,降低能耗和污染物排放,实现可持续发展。

五、总结2023年,我国冲压行业在市场、技术和人才等方面取得了显著成果。

然而,行业仍存在一些问题。

在新的发展阶段,我国冲压行业应抓住机遇,应对挑战,实现高质量发展。

冲压综述

冲压毕业论文基于PRO/E的油泵调节垫片冲裁模具设计1.冲压冲裁综述1.1冲压的概念、特点及应用冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

主要表现如下。

(1)冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

(2)冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的表面质量,而模具的寿命一般较长,所以冲压的质量稳定,互换性好,具有“一模一样”的特征。

(3)冲压可加工出尺寸范围较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。

(4)冲压一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的成本较低。

但是,冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集形产品。

所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分体现,从而获得较好的经济效益。

冲压在现代工业生产中,尤其是大批量生产中应用十分广泛。

相当多的工业部门越来越多地采用冲压法加工产品零部件,如汽车、农机、仪器、仪表、电子、航空、航天、家电及轻工等行业。

1.2冲压的基本工序及模具由于冲压加工的零件种类繁多,各类零件的形状、尺寸和精度要求又各不相同,因而生产中采用的冲压工艺方法也是多种多样的。

冲压概述

依次传送型模具 依次传送型的实例

3、转移型

将每一道工序的独立的模具排列在一台冲压机内部, 通常是通过曲柄轴进行驱动,拥有与冲压机本身同 步运行的搬运机构,进行连续性的自动加工。

一维移动

只有在传送方向上的往返运动(前进/回 车)。没有功的保持及释放系统,需要另 行配置。

二维移动

前进/回车

功的保持及释放

冲压加工也有很多种。剪断、弯曲、拧绞、成 型、锻造、接合等都是冲压加工。在这里我们之 论述其中的剪断、弯曲、拧绞几项。剪断、弯曲、 拧绞是最常见的冲压加工方法。

一般的冲压机械(通用机)只单纯地进行冲头的反 复运动,因此做功的模具也当然只是上模具的直线 往返运动。

二、冲压模具的基本分类 说起模具,也有很多种。塑料模具、橡胶模具、

冲压是高效的生产方法,采用复合模,尤其是多 工位级进模,可在一台压力机上完成多道冲压工序, 实现由带料开卷、矫平、冲裁到成形、精整的全自 动生产。生产效率高,劳动条件好,生产成本低, 一般每分钟可生产数百件。

五、材料性能

冲压用板料的表面和内在性能对冲压成品的质 量影响很大,要求冲压材料厚度精确、均匀;表面 光洁,无斑、无疤、无擦伤、无表面裂纹等;屈服 强

冲压件与铸件、锻件相比,具有薄、匀、轻、强 的特点。冲压可制出其他方法难于制造的带有加强 筋、肋、起伏或翻边的工件,以提高其刚性。由于 采用精密模具,工件精度可达微米级,且重复精度 高、规格一致,可以冲压出孔窝、凸台等。

冷冲压件一般不再经切削加工,或仅需要少量 的切削加工。热冲压件精度和表面状态低于冷冲压 件,但仍优于铸件、锻件,切削加工量少。

单发型模具(QDC) 单发工序的实例

2、依次传送型 将复数的工序等距离地排放在单一的模具内部。 通过传送装置冲压机每旋转一次向前推进一定的距离,并

第一章冲压综述-文档资料

• (2)按连杆的数目分

• 按照压力机上连杆的数目,可分为单点、双点和四点压力 机。单点压力机有一根连杆,双点和四点压力机分别有两 根和四根连杆,如图所示。单点压力机对压力中心偏移较 敏感;多点压力机工作台面较宽大,便于安装大型模具或 多副模具,且抗偏载能力较强。

• (3)按滑块数目分

• 根据压力机上滑块的数目,可分为单动压力机、双动压力 机和三动压力机,如图所示。双动及三动压力机一般用于 复杂制件的拉深。其中上传动双动压力机外滑块用于安装 压边圈,内滑块用于安装拉深凸模。

• 1.4.1 曲柄压力机

• 曲柄压力机的基本组成: • பைடு நூலகம்柄压力机是一种通用金属成形机床,图1.20所示为一种

典型的曲柄压力机传动原理与外观。曲柄压力机由下列几 部分组成: • (1)机身 机身11是压力机的骨架,承受全部冲压力, 并将压力机所有的零部件联结起来,保证全机所要求的精 度、强度和刚度。机身上固定有工作台垫板8,用于安装 下模。

• 为了从上模中卸下制件或废料,压力机的滑块中装有打 料装置,如图1.25所示。滑块的矩形横向孔中放有横 杆2,当滑块向上回程,横杆与机身上的止动螺钉1相 碰时,即可通过上模中的推杆3将制件或废料4从上模5 中推出。调节止动螺钉,可改变打料行程。

曲柄压力机的主要技术参数:

压力机的技术 参数反映一台压力机 的工艺能力、所能加 工制件的尺寸范围以 及有关生产率指标, 同时也是选择、使用 压力机和设计模具的 重要依据。

压力机基本参数

曲柄压力机的主要技术参数:

• (1)标称压力(公称力)及标称压力行程(公称力行程):曲柄压 力机的标称压力是指曲柄旋转至下止点前,某一特定距离或曲柄转角 时,滑块允许的最大作用力,此特定距离称为标称压力行程,特定转 角称为标称压力角。

冲压工艺文献综述范文

冲压工艺文献综述范文1. 引言冲压工艺是指利用模具和压力机将金属板料冲裁、弯曲、拉伸等加工成型的一种重要的塑性加工方法。

它广泛应用于汽车、家电、航空航天等多个领域。

冲压工艺具有生产效率高、自动化程度高、易于实现批量化生产等优点,是当前金属成型加工中应用最为广泛的技术之一。

2. 冲压工艺的发展历程冲压工艺最早可追溯到公元前3世纪的古希腊时期。

随着社会的进步和工业的发展,冲压工艺也不断得到改进和完善。

19世纪中期,随着机械压力机的出现,冲压工艺开始逐步实现机械化。

20世纪初,冲压模具得到了长足发展,促进了冲压工艺的广泛应用。

近几十年来,计算机辅助设计、数字化模拟分析等先进技术的引入,使得冲压工艺的设计和生产更加精准高效。

3. 冲压工艺的关键技术3.1 材料选择合适的材料选择是冲压工艺成功的基础。

常用的冲压材料包括钢板、铝板、铜板等金属板材。

材料的力学性能、成型性能等对冲压工艺的影响很大。

3.2 模具设计模具设计是冲压工艺的核心环节。

模具结构设计、型面设计、导向系统设计等都会影响冲压件的质量。

计算机辅助设计和数字化仿真分析技术的应用,使得模具设计更加科学合理。

3.3 成型工艺成型工艺包括冲裁、弯曲、拉伸、模塑等多种工艺,不同的工艺用于制造不同的冲压件。

工艺参数的优化控制对于提高产品质量、降低生产成本至关重要。

3.4 质量控制冲压工艺涉及材料、模具、设备、工艺等多个环节,需要全面的质量控制措施来确保产品质量。

常用的质量控制方法包括统计过程控制、故障模式与影响分析等。

4. 冲压工艺的发展趋势4.1 绿色环保化未来的冲压工艺需要朝着绿色环保的方向发展,如采用新型环保材料、节能减排工艺等。

4.2 智能化和自动化通过引入人工智能、机器视觉等新兴技术,实现冲压工艺的智能化和自动化,提高生产效率和产品质量。

4.3 轻量化设计为满足节能减排的需求,未来冲压工艺需要向轻量化设计发展,如采用新型高强度轻质材料等。

5. 结语冲压工艺作为一种重要的金属塑性加工方法,在工业生产中发挥着重要作用。

冲压模具文献综述

文献综述1 引言冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。

冲压件的质量、生产效率以及生产成本等,与模具设计和制造有直接关系。

模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程度上决定着产品的质量、效益和新产品的开发能力。

2005 年—2008 年,我国冲压模具产品均出口较大幅度的增长。

2009 年在全球高压锅炉管市场总需求量下降的情况下,国际采购商通过国内某网站采购冲压模具的数量仍逆势上扬。

我国冲压模具的国际竞争力正在不断提升。

根据我国海关统计资料显示,2005 年—2008 年,我国冲压模具产品均出口较大幅度的增长。

2008 年,即使遭受全球金融危机,我们冲压模具出口金额达4.11 亿美元,比2007 年的 3.26 亿美元增长了26。

另外,2009 年在全球高压锅炉管市场总需求量下降的情况下,国际采购商通过国内某网站采购冲压模具的数量仍逆势上扬。

从全年采购情况来看,总体趋于上涨的趋势。

其中,2009 年下半年回暖明显,国际采购商借此网站采购频次约616 频次,比上半年的288 频次增长了114%。

虽然近年来我国模具行业发展迅速,但是离国内的需要和国际水平还有很大的差距。

差距较大主要表现在:(1)标准化程度低。

(2)模具制造精度低、周期长。

解决这些问题主要体现在模具设计上,故改善模具设计的水平成为拉近差距的关键性问题。

若要很好的设计出一副冲压模具,就必须去了解冲压模具的历史、现状以及发展趋势。

2 主体 2.1 冲压模具的发展历史我国考古发现,早在2000 多年前,我国已有冲压模具被用于制造铜器,证明了中国古代冲压成型和冲压模具方面的成就就在世界领先。

1953 年,长春第一汽车制造厂在中国首次建立了冲模车间,该厂于1958 年开始制造汽车覆盖件模具。

我国于20 世纪60年代开始生产精冲模具。

在走过了温长的发展道路之后,目前我国已形成了300 多亿元(未包括港、澳、台的统计数字,下同)各类冲压模具的生产能力。

冲压年终总结

冲压年终总结一、背景冲压是机械、汽车、电子等行业中不可或缺的一项加工工艺。

它指的是将金属板材或管材经过切割、弯曲、冲裁、冲孔等一系列操作后,得到所需形状或者零部件。

冲压工艺具有加工精度高、生产效率高、机器运行稳定等优点,因此冲压工艺被广泛应用于大量的制造领域。

二、冲压行业现状目前,国内的冲压行业正在不断发展和壮大。

据行业数据显示,2019年中国冲压行业的总产值达到了1.2万亿元,同比增长了4.1%。

随着新材料的出现和全球化进程的深入推进,预计未来几年冲压行业的增长前景依然广阔。

三、公司简介我们公司是一家专业从事冲压工艺的加工企业,主要服务于大客户和企业。

公司创立以来,一直注重技术创新和产品品质的提升,通过自主研发和引进国外尖端设备的方式,不断提高生产效率和产品质量。

经过多年的努力,我们的产品已经在行业内具有了一定的知名度和美誉度,并且受到了众多客户的认可和赞誉。

四、2019年度总结在2019年,公司取得了令人满意的业绩。

下面对我们的2019年度工作进行总结:1. 客户订单量大幅增长公司在上一年下半年进行了较大规模的扩展,主要为了满足客户需求。

2019年度客户订单量同比增长了近60%,飞跃式发展。

2. 研发投入较高公司在技术研发上高度重视,在2019年度投入了大量的人力、财力资源。

开发出一批新产品,在全球市场上取得很好的反响。

3. 运营成本有所降低公司在2019年度运营成本明显降低,包括生产成本、销售成本、财务成本等多个方面,使得公司整体经营效益得到了较大的提升。

4. 员工总体表现优良公司在员工培养和引进方面采取了一些有利的措施,员工整体表现优良,尤其是热爱本职工作、积极进取的年轻员工。

五、2020年度展望在2020年,公司将继续加大技术研发和设备引进的力度。

同时,公司将推进生产线的智能化改造,不断提高生产效率和产品质量;加强市场营销策略,开拓国际市场。

最后,我们有信心在未来的日子里,实现更加显著的业绩突破。

冲压年中总结

冲压年中总结冲压技术是机械加工领域中的一种重要技术,它的发展已经有了几十年的历史。

冲压技术是通过应用高压使一个材料承受变形或破坏,实现对材料的加工,从而达到制造各种零件的目的。

随着工业化进程的不断加快,冲压技术得到了广泛应用,为制造业的发展做出了很大的贡献。

本文以某公司冲压车间为例,对今年前半年的工作进行总结,重点分析了工作成绩、存在的问题以及今后的工作方向。

一、工作成绩1. 生产量大幅增长今年上半年,公司冲压车间生产了大量的工件,其中不乏一些难以加工的工件,但整个车间齐心协力,生产任务完成率高达98%。

工件的质量和尺寸精度均得到了很好的保证,员工的工作积极性显著提高。

2. 工艺创新本次冲压工艺创新主要包括以下几点:制定生产大纲并制定详细的质量控制规程;优化模具设计,提高工厂工艺水平;开展员工培训和知识普及活动,提高员工的素质和能力,使员工的知识结构更加合理,技能水平更高。

3.制定各项规章制度并实施针对生产过程中存在的安全问题,车间制定了一系列的安全管理规程,明确各岗位的职责和要求,进一步提高了生产安全的保障。

二、存在的问题尽管今年冲压车间的工作成绩喜人,但仍存在下列问题:1.人员素质和能力存在差异某些员工的工作技能和操作能力相对较低,缺乏创新和改进能力,这给生产工作带来了一定的影响。

需要车间开展技能培训并加强管理,提高员工素质。

2. 设备维护不及时车间内部一些设备维护不及时,出现了一些设备磨损和故障,影响生产效率。

应及时维修设备,避免因此而影响生产。

3. 物料储存和管理不规范车间内物料储存和管理存在很大问题,物料整理和分发不及时,堆放不规范,不同物料的存储位置没有明确的标识,导致生产过程中浪费很多时间,影响生产效率。

应加强对物料管理的规范化控制,做到物料归位即做到安全生产。

三、今后的工作方向1. 提高员工素质和技能车间将加大培训力度,重点培养员工的操作技能,并加强员工素质的全面提高,为车间技术水平的提升打下坚实的基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲压成形与板材冲压1.概述通过模具使板材产生塑性变形而获得成品零件的一次成形工艺方法叫做冲压。

由于冲压通常在冷态下进行,因此也称为冷冲压。

只有当板材厚度超过8~100mm时,才采用热冲压。

冲压加工的原材料一般为板材或带材,故也称板材冲压。

某些非金属板材(如胶木板、云母片、石棉、皮革等)亦可采用冲压成形工艺进行加工。

冲压广泛应用于金属制品各行业中,尤其在汽车、仪表、军工、家用电器等工业中占有极其重要的地位。

冲压成形需研究工艺设备和模具三类基本问题。

板材冲压具有下列特点:(1).高的材料利用率。

(2).可加工薄壁、形状复杂的零件。

(3).冲压件在形状和尺寸方面的互换性好。

(4).能获得质量轻而强度高、刚性好的零件。

(5).生产率高,操作简单,容易实现机械化和自动化。

冲压模具制作成本高,因此适合大批量生产。

对于小批量、多品种生产,常采用简易冲模,同时引进冲压加工中心等新型设备,以满足市场求新求变的需求。

板材冲压常用的金属材料有低碳钢、铜、铝、镁合金及高塑性的合金刚等。

如前所述,材料形状有板材和带材。

冲压生产设备有剪床和冲床。

剪床是用来将板材剪切成具有一定宽度的条料,以供后续冲压工序使用,冲床可用于剪切及成形。

2.冲压成形的特点生产时间中所采用的冲压成形工艺方法有很多,具有多种形式饿名称,但塑性变形本质是相同的。

冲压成形具有如下几个非常突出的特点。

(1).垂直于板面方向的单位面积上的压力,其数值不大便足以在板面方向上使板材产生塑性变形。

由于垂直于板面方向上的单位面积上压力的素质远小于板面方向上的内应力,所以大多数的冲压变形都可以近似地当作平面应力状态来处理,使其变形力学的分析和工艺参数的计算大呢感工作都得到很大的简化。

(2).由于冲压成形用的板材毛胚的相对厚度很小,在压应力作用下的抗失稳能力也很差,所以在没有抗失稳装置(如压边圈等)的条件下,很难在自由状态下顺利地完成冲压成形过程。

因此,以拉应力作用为主的伸长类冲压成形过程多于以压应力作用为主的压缩类成形过程。

(3).冲压成形时,板材毛胚内应力的数值等于或小于材料的屈服应力。

在这一点上,冲压成形与体积成形的差别很大。

因此,在冲压成形时变形区应力状态中的静水压力成分对成形极限与变形抗力的影响,已失去其在体积成形时的重要程度,有些情况下,甚至可以完全不予考虑,即使有必要考虑时,其处理方法也不相同。

(4).在冲压成形时,模具对板材毛胚作用力所形成的约束作用较轻,不像体积成形(如模锻)是靠与制件形状完全相同的型腔对毛胚进行全面接触而实现的强制成形。

在冲压成形中,大多数情况下,板材毛胚都有某种程度的自由度,常常是只有一个表面与模具接触,甚至有时存在板材两侧表面都有于模具接触的变形部分。

在这种情况下,这部分毛胚的变形是靠模具对其相邻部分施加的外力实现其控制作用的。

例如,球面和锥面零件成形时的悬空部分和管胚端部的卷边成形都属这种情况。

由于冲压成形具有上述一些在变形与力学方面的特点,致使冲压技术也形成了一些与体积成形不同的特点。

由于不需要在板材毛的表面施加很大的单位压力即可使其成形,所以在冲压技术中关于模具强度与刚度的研究并不十分重要,相反却发展了学多简易模具技术。

由于相同原因,也促使靠气体或液体压力成形的工艺方法得以发展。

因冲压成形时的平面应力状态或更为单纯的应变状态(与体积成形相比),当前对冲压成形汇中毛胚的变形与力能参数方面的研究较为深入,有条件运用合理的科学方法进行冲压加工。

借助于电子计算机与先进的测试手段,在对板材性能与冲压变形参数进行实时测量与分析基础上,实现冲压过程智能化控制的研究工作也在开展。

人们在对冲压成形过程有离开较为深入的了解后,已经认识到冲压成型与原材料有十分密切的关系。

所以,对板材冲压性能即成形性与形状稳定性的研究,目前已成为冲压技术的一个重要内容。

对板材冲压性能的研究工作不仅是冲压技术发展的需要,而且也促进了钢铁工业生产技术的发展,为其提高板材的质量提供了一个可靠的基础与依据。

3.冲压变形的分类冲压变形工艺可完成多种工序,其基本工序可分为分离工序和变形工序两大类。

分离工序是使胚料的一部分与另一部分相互分离的工艺方法,主要有落料、冲孔、切边、剖切、修整等。

其中又以冲孔、落料应用最广。

变形工序是使胚料的一部分相对于另一部分产生位移而不破裂的工艺方法,主要有拉深、弯曲、局部成形、胀形、翻边、缩径、校形、旋压等。

从本质上看,冲压成形就是毛胚的变形区在外力的作用下产生相应的塑性变形,所以变形区内的应力状态和变形特点景象的冲压成形分类,可以把成形性质相同的成形方法概括成同一个类型并进行体系化的研究。

绝大多数冲压成形时毛胚变形区均处于平面应力状态。

通常认为在板材表面上不受外力的作用,即使有外力作用,其数值也是较小的,所以可以认为垂直于板面方向上的应力为零,使板材毛胚产生塑性变形的是作用于板面方向上相互的两个主应力。

由于板厚较小,通常都近似地认为这两个主应力在厚度方向上是均匀分布的。

基于这样的分析,可以把各种形式冲压成型中的毛陪变形区的受力状态与变形特点,在平面应力的应力坐标系中与相应的两向应变坐标系中以应力与应变坐标决定的位置来表示。

4.冲压用原材料冲压加工用原材料有很多种,它们的性能也有很大的差别,所以必须根据原材料的性能与特点,采用不同的冲压成形方法、工艺参数和模具结构,才能达到冲压加工的目的。

由于人们对冲压成形过程板材毛胚的变形行为有了较为深入的认识,已经相当清楚的建立了由原材料的化学成分、组织等因素所决定的材料性能与冲压成形之间的关系,这就使原材料生产部门不但按照冲压件的工作条件与使用要求进行原材料的设计工作,而且也根据冲压件加工过程对板材性能的要求进行新型材料的开发工作,这是冲压技术在原材料研究方面的一个重要方向。

对冲压用原材料冲压性能方面的研究工作有:(1)原材料冲压性能的含义。

(2)判断原材料冲压性能的科学方法,确定可以确切反映材料冲压性能的参数,建立冲压性能的参数与实际冲压成形间的关系,以及冲压性能参数的测试方法等。

(3)建立原材料的化学成分、组织和制造过程与冲压性能之间的关系。

冲压用原材料主要是各种金属与非金属板材。

金属板材包括各种黑色技术和有色金属板材。

虽然在冲压生产中所用金属板材的种类很多,但最多的原材料是钢板、不锈钢板、铝合金板及各种复合金属板。

5.板材冲压性能及其鉴定方法板材是指对冲压加工的适应能力。

对板材冲压性能的研究具有非常重要的意义。

为了能够运用最科学与最经济合理的冲压工艺过程与工艺参数制造出冲压零件,必须对作为加工对象的板材的性能具有十分清楚的了解,这样才有可能充分地利用板材在加工方面的潜在能力。

另一方面,为了能够依据冲压件的形状与尺寸特点及其所需的成形工艺等基本因素,正确、合理地选用板材,也必须对板材的冲压性能有一个科学的认识与正确的判断。

评定板材冲压性能的方法有直接试验法与间接试验法。

实物冲压试验是最直接的板材冲压性能的评定方法。

利用实际生产设备与模具,在与生产完全相同的条件下进行实际冲压零件的性能评定,当然能够的最可靠的结果。

但是,这种评定方法不具有普遍意义,不能作为行业之间的通用标准进行信息的交流。

模拟试验是把生产中实际存在的冲压成形方法进行归纳与简单化处理,消除许多过于复杂的因素,利用轴对称的简化了的成形方法,在保证试验中板材的变形性质与应力状态都与实际冲压成形相同的条件下进行的冲压性能的评定工作。

为了保证模拟试验结果的可靠性与通用性,规定了私分具体的关于试验用工具的几何形状与尺寸、毛胚的尺寸、试验条件(冲压速度、润滑方法、压边力等)。

间接试验法也叫做基础试验法。

间接试验法的特点是:在对板材在塑性变形过程中所表现出的基本性质与规律进行分析与研究的基础上,进一步把它和具体的冲压成形中板材的塑性变形参数联系起来,建立间接试验结果(间接试验值)与具体的冲压成形性能(工艺参数)之间的相关性。

由于间接试验时所用试件的形状与尺寸以及加载的方式等都不同于具体的冲压成形过程,所以它的变形性质和应力状态也不同于冲压变形。

因此间接试验所得的结果(试验值)并不是冲压成形的工艺参数,而是可以用来表示板材冲压性能的基础性参数。

Characteristics and Sheet Metal Forming1.The article overviewStamping is a kind of plastic forming process in which a part is produced by means of the plasti c forming the material under the action of a die. Stamping is usually carried out under cold state, so it is also called stamping. Heat stamping is used only when the blank thi ckness is greater th an 8~100mm. The blank material for stamping is usually in the form of sheet or strip, and theref ore it is also called sheet metal forming. Some non-metal sheets (such as plywood, mica sheet, asbestos, leather)can also be formed by stamping.Stamping is widely used in various fields of the metalworking industry, and it plays a crucial rol e in the industries for manufacturing automobiles, instruments, military parts and household electri cal appliances, etc.The process, equipment and die are the three foundational problems that needed to be studied in stamping.The characteristics of the sheet metal forming are as follows:(1) High material utilization(2) Capacity to produce thin-walled parts of complex shape.(3) Good interchangeability between stamping parts due to precision in shapeand dimension.(4) Parts with lightweight, high-strength and fine rigidity can be obtained.(5) High productivity, easy to operate and to realize mechanization and automatization.The manufacture of the stamping die is costly, and therefore it only fits to mass production. F or the manufacture of products in small batch and rich variety, the simple stamping die and the new equipment such as a stamping machining center, are usually adopted to meet the market d emands.The materials for sheet metal stamping include mild steel, copper, aluminum, magn esium alloy and high-plasticity alloy-steel, etc.Stamping equipment includes plate shear punching press. The former shears plate into strips wi th a definite width, which would be pressed later. The later can be used both in shearing and fo rming.2.Characteristics of stamping formingThere are various processes of stamping forming with different working patterns and names. But these processes are similar to each other in plastic deformation. There are following consp icuous characteristics in stamping:(1).The force per unit area perpendicular to the blank surface is not large but is enough to c ause the material plastic deformation. It is much less than the inner stresses on the plate plane directions. In most cases stamping forming can be treated approximately as that of the plane str ess state to simplify vastly the theoretical analysis and the calculation of the process parameter s.(2).Due to the small relative thickness, the anti-instability capability of the blank is weak unde r compressive stress. As a result, the stamping process is difficult to proceed successfully without using the anti-instability device (such as blank holder). Therefore the varieties of the stamping pr ocesses dominated by tensile stress are more than dominated by compressive stress. (3).During stamping forming, the inner stress of the blank is equal to or sometimes less than the yield stress of the material. In this point, the stamping is different from the bulk forming. Duri ng stamping forming, the influence of the hydrostatic pressure of the stress state in the deformati on zone to the forming limit and the deformation resistance is not so important as to the bulk for ming. In some circumstances, such influence may be neglected. Even in the case when this influence should be considered, the treating method is also different from that of bulk forming. (4).In stamping forming, the restrain action of the die to the blank is not severs as in the ca se of the bulk forming (such as die forging). In bulk forming, the constraint forming is proceeded by the die with exactly the same shape of the part. Whereas in stamping, in most cases, the bl ank has a certain degree of freedom, only one surface of the blank contacts with the die. In so me extra cases, such as the forming of the blank on the deforming zone contact with the die. T he deformation in these regions are caused and controlled by the die applying an external force to its adjacent area.Due to the characteristics of stamping deformation and mechanics mentioned above, the stampin g technique is different form the bulk metal forming:(1).The importance or the strength and rigidity of the die in stamping forming is less than tha t in bulk forming because the blank can be formed without applying large pressure per unit area on its surface. Instead, the techniques of the simple die and the pneumatic and hydraulic formin g are developed.(2).Due to the plane stress or simple strain state in comparison with bulk forming, more rese arch on deformation or force and power parameters has been done. Stamping forming can be pe rformed by more reasonable scientific methods. Based on the real time measurement and analysi s on the sheet metal properties and stamping parameters, by means of computer and some mod ern testing apparatus, research on the intellectualized control of stamping process is also in proc eeding.(3).It is shown that there is a close relationship between stamping forming and raw material. The research on the properties of the stamping forming, that is, forming ability and shape stabilit y, has become a key point in stamping technology development, but also enhances the manufact uring technique of iron and steel industry, and provides a reliable foundation for increasing sheet metal quality.3.Categories of stamping formingMany deformation processes can be done by stamping, the basic processes of the stamping can be divided into two kinds: cutting and forming.Cutting is a shearing process that one part of the blank is cut from the other. It mainly includes blanking, punching, trimming, parting and shaving, where punching and blanking are the most widely used. Forming is a process that one part of the blank has some displacement from the ot her. It mainly includes deep drawing, bending, local forming, bulging, flanging, necking, sizing and spinning.In substance, stamping forming is such that the plastic deformation occurs in the deformation zon e of the stamping blank caused by the external force. The stress state and deformation character istic of the deformation zone are the basic factors to decide the properties of the stamping formi ng. Based on the stress state and deformation characteristics of the deformation zone, the formin g methods can be divided into several categories with the same forming properties and be studie d systematically.The deformation zone in almost all types of stamping forming is in the plane stress state. Usua lly there is no force or only small force applied on the blank surface. When is assumed that the stress perpendicular to the blank surface equals to zero, two principal stresses perpendicular to each other and act on the blank surface produce the plastic deformation of the material. Due to the small thickness of the blank, it is assumed approximately the two principal stresses distribute uniformly along the thickness direction. Based on this analysis, the stress state and the deforma tion characteristics of the deformation zone in all kinds of stamping forming can be denoted by t he points in the coordinates of the plane principal stresses and the coordinates of the correspon ding plane principal strains.4.Raw materials for stamping formingThere are a lot of raw materials used in stamping forming, and the properties of these material s may have large difference. The stamping forming can be succeeded only by determining the st amping method, the forming parameters and the die structures according to the properties and c haracteristics of the raw materials. The deformation of the blank during stamping forming has bee n investigated quite thoroughly. The relationships between the material properties decided by the chemistry component and structure of the material and the stamping forming has been established clearly. Not only the proper material can be selected based on the working conditio n and usage demand, but also the new material can be developed according to the demands of the blank p roperties during processing the stamping part. This is an important domain in stamping forming research. The research on the material properties for stamping forming is as follows: (1).Definition of the stamping property of the material.(2).Method to judge the stamping property of the material, find parameters to express the def initely material property of the stamping forming, establish the relationship between the property p arameters and the practical stamping forming, and investigate the testing methods of the property parameters.(3).Establish the relationship among the chemical component, structure, manufacturing process and stamping property.The raw materials for stamping forming mainly include various metals and nonmetal plate. Shee t metal includes both ferrous and nonferrous metals. Although a lot of sheet metals are used in stamping forming, the most widely used materials are steel, stainless steel, aluminum alloy and v arious composite metal plates.5.Stamping forming property of sheet metal and its assessing methodThe stamping forming property of the sheet metal is the adaptation capability of the sheet me tal to stamping forming. It has crucial meaning to the investigation of the stamping forming prope rty of the sheet metal. In order to produce stamping forming parts with most scientific, economic and rational stamping forming process and forming parameters, it is necessary to understand clea rly the properties of the sheet metal, so as to utilize the potential of the sheet metal fully in the production. On the other hand, to select plate material accurately and rationally in accordance wit h the characteristics of the shape and dimension of the stamping forming part and its forming te chnique is also necessary so that a scientific understanding and accurate judgment to the stampi ng forming properties of the sheet metal may be achieved.There are direct and indirect testing methods to assess the stamping property of the sheet m etal.Practicality stamping test is the most direct method to assess stamping forming property of th e sheet metal. This test is done exactly in the same condition as actual production by using the practical equipment and dies. Surely, this test result is most reliable. But this kind of assessing method is not comprehensively applicable, and cannot be shared as a commonl y used standard between factories.The simulation test is a kind of assessing method that after simplifying and summing up actu al stamping forming methods, as well as eliminating many trivial factors, the stamping properties of the sheet metal are assessed, based on simplified axial-symmetric forming method under the s ame deformation and stress states between the testing plate and the actual forming states. In or der to guarantee the reliability and generality of simulation results, a lot of factors are regulated i n detail, such as the shape and dimension of tools for test, blank dimension and testing conditio ns(stamping velocity, lubrication method and blank holding force, etc).Indirect testing method is also called basic tes ting method its characteristic is to connect analys is and research on fundamental property and principle of the sheet metal during plastic deformati on, and with the plastic deformation parameters of the sheet metal in actual stamping forming, a nd then to establish the relationship between the indirect testing results(indirect testing value) and the actual stamping forming property (forming parameters). Because the shape and dimension of the specimen and the loading pattern of the indirect testing are different from the actual stampin g forming, the deformation characteristics and stress states of the indirect test are different from t hose of the actual one. So, the results obtained form the indirect test are not the stamping formi ng parameters, but are the fundamental parameters that can be used to represent the stamping f orming property of the sheet metal.。