植物油物理精炼中的脱胶工艺_杨继国

油脂脱胶技术

油脂脱胶技术发布者:ace 发布时间:2010-3-16 阅读:273次油脂脱胶是油脂精炼中主要工艺之一,随着油脂科技进步,特别是物理精炼成功实施,近年来油脂脱胶在理论研究和工业实践上已有许多新的进展。

鉴于国内现有的油脂专业教科书相关内容相对滞后于国内外企业技术进步的实际状况,现将这些方面内容作一简要综述。

1 油脂脱胶化学理论[1~9]1(1 脱胶目的脱胶是脱除油脂中含有胶体物质的工艺过程。

在脱除的胶质物中,主要是磷脂和与磷脂结合钙、镁、铁微量金属及其它杂质。

其中大豆毛油含有3,左右磷脂,它们对油脂制品风味性和稳定性,及在使用时与油的起泡现象等均有直接关系;此外,脱胶工艺效果对其后脱酸、脱色、脱臭、脱蜡工艺也有一定影响。

另一方面,大豆磷脂精制后可作为食品乳化剂等产品,其用途极为广泛。

脱胶工艺中欲脱除的磷脂大体可分为水化磷脂(hydratable Phospholipids,HP)与非水化磷脂(Nonhydratable Phospholipids,NHP),两者在性质和脱除工艺上均有一定差异。

1(2 水化磷脂脱胶简言之,水化脱胶是利用磷脂等脂质分子中所含亲水基,将一定量热水或酸,加入到油中,使胶体水溶性脂质吸水膨胀、凝聚,进而采用沉降或离心方式从油中进行分离的一种方法。

如图l所示,从磷脂酰胆碱化学结构上看,具有粘着性磷脂溶解共存状态中游离脂肪酸是亲油性物质,而其中磷酸基,氮化合物,胆碱部分则具有亲水性。

加水后磷脂亲水基附着于水,与油产生比重差这样就可使油与磷脂进行分离。

1(3 非水化磷脂脱胶经水化脱胶工艺后,油中仍含有一定数量非水化磷脂及钙、镁、铁微量金属等杂质,这些杂质的去除则较为困难。

非水化磷脂(NHP)是制油业长期深感烦恼问题之一,大豆受早霜之害,加之在收获期间经常遇到连绵阴雨,及在贮存和运输中大豆发热,使毛油中非水化磷脂含量增高。

这样不仅使精炼损耗增大,且从这类毛油中所得到磷脂品质极差,油脂色泽也较深。

植物油脱胶ppt课件

离心分离

离心机选择

根据油中胶质、蜡质的含量和颗粒大小,选择合适的离心机进行分离。

离心操作

将水化后的油输入离心机中,通过高速旋转产生的离心力将胶质、蜡质等物质 与油分离。

干燥与冷却

干燥

将离心分离后的油进行干燥处理,去除其中的水分,保证油的品质和稳定性。

冷却

将干燥后的油进行冷却处理,使油温降低至适宜的温度,便于储存和运输。

定期保养

按照设备保养要求,定期对设备进 行全面的保养,如更换滤芯、清洗 设备等。

维修与保养记录

建立设备维护与保养记录,记录设 备的运行状况和维护情况,方便后 续管理。

04 植物油脱胶的质量控制

质量标准与检测方法

质量标准

植物油脱胶后应达到国家或行业标准 ,如色泽、气味、水分及挥发物含量 等。

检测方法

植物油脱胶的重要性

提高油的透明度和稳定性

胶质物质会使植物油变得浑浊,影响 油的品质和稳定性,通过脱胶可以去 除这些物质,使油更加清澈透明。

延长油的保质期

提高油的口感和品质

胶质物质会使油产生粘稠、涩口的感 觉,影响油的口感和品质,脱胶可以 去除这些物质,使油更加清爽、顺滑 。

胶质物质是微生物生长的良好培养基 ,会导致油品酸败变质,脱胶可以去 除这些物质,延长油的保质期。

技术创新与改进

新材料的应用

新型材料的出现和应用为植物油脱胶技术提供了新的解决方案, 提高了脱胶效果和效率。

工艺优化

通过对现有工艺的优化和改进,提高植物油脱胶的效率和纯度。

联合脱胶技术

采用多种脱胶技术联合应用,以获得更好的脱胶效果和综合效益。

市场前景与展望

市场需求持续增长

随着植物油加工行业的发展,植物油脱胶技术的市场需求将持续增 长。

植物油吸附脱胶法

植物油吸附脱胶法黄显慈通常植物油精炼采用碱炼工艺,脱除游离脂肪酸、磷脂、饼粕等杂质,但是碱炼方法会增大植物油的炼耗,并且要处理皂脚,会带来麻烦与污染。

为此,最近,国内外油脂业对某些植物油采用先脱胶,再进行物理精炼工艺,该工艺不仅提高了精炼植物油的产率,而且直接获得副产品脂肪酸,不需要进一步处理皂脚,避免了环境污染。

为了获得优质的精炼油,在物理精炼之前必须对植物油进行有效的脱胶,使脱胶油中磷、铁、铜等杂质含量降低到很低程度(例如,油中含磷量低于5ppm,铁低于0.1ppm,铜低于0.1ppm) 。

通常采用水化法脱胶,本文介绍最近国外油脂工作者研究的吸附脱胶方法,采用对磷脂有很强吸附能力的硅胶水凝胶或沉淀硅胶,能够有效吸附植物油中磷脂,同时使铁含量大为降低,经过吸附法脱胶的植物油,可以成功地用物理精炼法获得与化学法精炼油质量相似的优质产品。

本文简要介绍这种吸附法脱胶方法及果。

用吸附剂脱除植物油中磷脂在一般情况下,用水化法脱胶,只能除去可水化的那些磷脂,往往在脱胶后油中含磷量仍在100--200ppm,这是由于加水脱胶过程中,无法除去非水化磷脂,这包括磷脂酸,磷脂酸的钙、镁盐等非极性脂质。

为了脱去油中非水化磷脂,加入磷酸或柠檬酸的水溶液,可以使非水化磷脂形成络合物,或产生沉淀,在水化过程中进入磷脂一水一油一酸形成的胶束体系中,经过重力沉降或离心分离,脱去这些非水化磷脂。

经过酸脱胶后的油脂,含磷量可达到30ppm 以下。

这少量磷脂在脱色过程中被白土表面所吸附,但是会影响脱色,增大白土与油脂消耗。

曾经有人研究过白土对磷脂的吸附作用,对于白土粒径范围2-200nm,试验结果表明空隙较小的白土不适合吸附磷脂,大孔隙的白土有利于提高对磷脂的吸附能力,然而大孔隙的白土,不利于提高脱色能力,因为它的比表面积降低。

研究认为白土对磷脂的吸附主要是物理作用,在某种特定条件下,白土对磷脂的最大吸附能力大约为0.7克磷/每公斤干燥白土。

食用植物油脱胶技术研究进展

实现 同 时脱胶 、脱 酸 。 序的效果 ,所以脱胶作为油脂全精炼工艺之预处理工 N s ua f 水 化 脱 胶 的基 础 上 ,加 入 2 ai lh1 rl 2 在 %的 电 序 ,其 脱胶 效果 好 坏显得 尤为 重要 。鉴 于油脂 脱胶 技 解 质 溶 液 ( 有 氯 化 钾 和 氯 化 钠 ) 含 ,加 热 并 搅 拌后 , 术 一 直 处 于 不 断 的 发 展 中 ,本 文 综 述 目前 的 脱 胶 离心分 离胶 质 ;处 理后 的大 豆 油 、米糠 油 和菜 籽油 的 技术 磷 脂含 量 分别 为 00 %,00 %和 00 %。 .5 .6 .2

・

4 7・ No7 .

第 7 总第 2 5 期( 1 期)

21 0 0年 7月

农 产品加 工 ・ 创新版

I n v t n lE iin o a m r d cs Pr c s i g n o a i a d t fF r P o u t o e s n o o

J1 u.

1 水化脱 胶 2 酸法 脱胶

酸法脱胶可 以分为 2 :简单酸法脱胶和改 良酸 类 法 脱胶 f 3 I 。酸法 脱 胶 中使 用 的酸 有无 机 酸 ( 酸 、硫 磷 酸 、盐酸等) 和有机 酸 ( 醋酸 、柠檬 酸 、草酸等) 。 这些 添 加 的酸可 以将 N P转 化 为 HP H ,能 中 和胶体 质 点 的 电荷 ,使之 聚集 沉 降 ,同时 也能 结合 金属 元 素 以 及达到一定的脱色效果 。 的分离 。影 响水 化脱 胶 的主 要 工艺 参 数 是水 化 温 度 、 简单 酸 法脱 胶技 术有 效实 用 ,应 用较 广 。该方 法 水量 、混合强度 、 水化时间和电解质等 。 般 是 先 将 毛 油 加 热 到 7 ~O ℃ ,再 添 加 00 %~ O9 .2 对 多数 植 物毛油 来说 ,仅 采用 单一 水溶 液脱 胶 的 02 .%的 有 机 酸 或 无 机 酸 进 行 充 分 混 合 ,然 后 加 入

油脂精炼酶法脱胶技术

油脂精炼酶法脱胶技术一、酶法脱胶是在油脂精炼中采用现代生物工程高新技术,利用分离的筛选磷脂酶将毛油中的非水合磷脂水解掉一个脂肪酸,从而提高磷脂的亲水性,可以更方便、经济、环保地利用水化的方法将磷脂除去掉,以达到油脂生产企业降低生产成本、提高出油率,增加经济效益的目的。

二、酶法脱胶的显著优点1、提高经济效益•主要通过提高精炼得率实现,得率一般提高1%以上•在脱臭物中保留更多Ve,增加脱臭物价值•相应的经济效益可提高30~80元/吨。

2、环境友好技术4电解质油中的胶体分散相,除了亲水的磷脂外,由于油料欠熟、变质、生长土质以及加工等因素的影响,有时尚含有一部分非亲水的磷脂(β-磷脂、钙镁复盐式磷脂、溶血磷脂、N-酰基脑磷脂等),以及蛋白质降解产物(膘、胨)的复杂结合物,个别油品尚含有由单糖基和糖酸组成的黏液质。

这些物质的因其结构的对称性而不亲水,有的则因水合作用,颗粒表面易为水膜所包围(水包分子)而增大电斥性,因此,在水化脱胶中不易被凝聚。

对于这类胶体分散相,可根据胶体水合、凝聚的原理,通过添加食盐或明矾、硅酸钠、磷酸、柠檬酸、酸酐、磷酸钠、氢氧化钠等电解质稀溶液改变水合度,促使凝聚。

电解质在脱胶过程中的主要作用如下。

1中和胶体分散相质点的表面电荷,消除(或降低)质点的电位或水合度,促使胶体质点凝聚。

2磷酸和柠檬酸等促使钙镁复盐式磷脂、N-酰基脑磷脂和对称式结构β-磷脂转变成亲水性磷脂。

3明矾水解出的氢氧化铝以及生成的脂肪酸铝具有较强的吸附能力,除能包络胶体质点外,还可吸附油中色素等杂质。

4磷酸、柠檬酸螯合、钝化并脱除与胶体分散相结合在一起的微量金属离子,有利于精炼油气味、滋味和氧化稳定性的提高。

5促使胶粒絮凝紧密,降低絮团含油量,加速降速度,提高水化得率与生产率。

?? 水化脱胶时,电解质的选用需要根据毛油品质、脱胶油的质量、水化工艺或水化操作情况来确定。

对于一般食用的脱胶油,只有当普通水水化脱不净胶质、胶粒絮凝不好呀操作中发生乳化现象时,才添加电解质。

油脂完全脱胶工艺技术

食用油精炼一个重要方面是食用油脂完脱除磷脂.某些磷脂可用水脱胶前全脱胶工艺简介除去,但油中仍存在着"非水化磷脂",需要用化学方法脱除.通常用油中残磷量评价脱胶效率,衡量油的质量和保存性,以及是否适合物理精炼.我们研究认为油中所含的铁是引起气味回复的重要原因,良好的精炼方法取决于脱除铁的效率.水可脱胶,但脱胶后油中仍含较高的铁,这种铁,以离子键合到磷脂上,这与发现,与磷脂键合方式相似,因此,从油中脱除铁,取决于脱除方法,使这种铁/磷脂络合物完全分解,然后转化成可水化物,才能有效地从油中脱除这些铁.该文简要介绍完全脱胶的实验室和工业试验过程,完全脱胶结果及其优越性.实验窒试验一般方法:每只试样油300克放入600烧杯,中用磁力搅拌搅拌,加温到90℃,先加入所需量的软水,然后加入所需的酸溶液,(译注:通常加水量占油重5—1.0%,磷酸加量0.1一.3%).在混合器中使油/酸混合3秒,用磁力搅拌器搅拌(通常3分钟),获得乳状液.再加入碱液于乳状液巾,充分搅拌混合以后,在5000离心分离3分钟,保持油温在45℃以上,把上层清油放入另一只600烧杯中,用去离子水洗涤(水洗温度90℃,加水量占油重量2%),水洗后的油通过离心分离,获得完:全脱胶油.当需要作对比时,可用实验室标准方法对完全脱胶油进行干燥,碱炼,脱色和脱臭.脱除铁的重要性:把水脱胶的大豆油加热到75℃,加入0.6(/)水和0.15%(/)磷酸(浓度89%),搅拌15分钟后,加入1.0%(,ⅳ)去离子水,再搅15分铷,然后加入1.0%(/)氧化镁粉盲末,充分搅拌,与磷酸作用5分钟,接着用离心法分离油;所得油用2.0(/)白土在140℃脱色3分钟;脱色油再进行物理精炼.用相同的水脱胶油,进行化学精炼(碱中和,耳毛色,脱臭).所得两类精炼大豆油试样的货架寿命相同优良,(水脱胶大豆油含铁鼍0.88;用氧化镁处理的大豆油含铁0.0;化学-精炼大豆油含铁0.20).试验表明,低的含磷量并不是保持良好质量的霞要条件,.重要的是油中含铁量低(低于0.20),才能保持良好的质跫和货架寿命.试验发现油中含有多价金属铁和铜,会促进油脂发生过氧化反应.油中异昧化合物是某些种类的氧化产物,由此可推断油中的铁会引起气昧回复.碱中和程度:用向日葵油(含磷5.4,,铁2.07)研究中和程度对油中残铁跫的影响.向油中加入.6%/)水和0.15%(,/)磷酸(浓度89%),按上述方法脱胶,然后加入不同碱液进行中和.试验发现加碱量使反应混合物在6以上就形成皂,皂浓度随着值增加而增加.试验表职皂的形成对油的精炼率有很大影响,一.因此,尽可能保持皂的浓度在最低水平.该试验结果发现:对磷酸部分中和达到中和程.度4045%,值5.4—6.0,可使皂浓度为零,含铁量最低(0.11一.13),含磷量最低(33—4.5).酸的数量和浓度:试验结果表明,要从油中有效地除去铁,必须保持磷酸浓度在2(/)以上,而酸的数量不是关键性因素,这是由于过低的酸浓度(20叻以下),不能有效地分解磷脂酸()的金属盐,仍然有油溶性的铁盐残存于油中不能除去.酸的种类:文献中列出多种酸用子脱胶,例如予3;檬酸,磷酸,盐酸,草酸,硫酸;9等等.但并非都能适用,分解非水化磷脂,必须用足够强的酸,而且这些酸不与油反应,并且是非氧化性酸,可以与非水化磷脂作用的酸,同时还要考虑生产成本,必须尽可用便宜的酸.试验表明采用柠檬酸或磷酸可以有效地脱胶,获得残磷量和残铁量很低的脱胶油.试验发现醋酸不能有效除去油中铁,主要是因为醋酸铁盐是油可溶的.碱的种类:试验表明用浓度7.5%(/)的溶液中和磷酸(中和程度45%左右),可以有效地除去磷和铁,(脱胶油残磷4.7,残铁量0.10).此外,用,或硅酸钠(水玻璃)也可以有效地中和磷酸,获得低含磷和铁的蜕咬浦,用浓度10.0%(/)溶液中和,可获得含磷5.8,含传0.17的脱浦;用浓度18%(/)水玻璃溶液中和,可获得含磷是5.7",含铁0.13的脯胶油.这些碱都是酸昀有效中和物工业试聆1,工艺流程:图1为完全观胶和脱胶油可能采用的几种精炼工艺流程.按照图完今脱咬工艺流程进行了工业生产试验.下文介锶有关工业生产试验中完全脱咬过程的几个关键性因素和工业试验坫果.2.酸的分散程度:瞪胶过程中加入磷酸(或柠檬酸水溶液,这蜂酸溶液与油混合成乳状液,这些乳状液中酸的液滴大小与分布,对于说胶反应至关审要.研究表明酸在油中乳状液的液滴平均直径为4.5--.1微米,就可以获得满意的脱胶效果,用旋转式混合器,或用静态混合器可以达到此要求.'研究结果发现酸的液滴小于10微米,就能使酸和油溶性()盐(即非水化磷脂'')充分接触反应,生成可水化磷脂.中和程度:采用较低的中和程度(中和磷酸45左右),'既不产生皂,又可达到完全脱咬目的.为了有数分离油中的质,采用二级离心分离方法,第一级离心分离除去译文?39?毛油加热器一一一稀酸循环…混合器暂存罐..碱液含油少的嗖质一离心分离器含油多的胶质一~离心分离器永洗一一一脱寝油一一碱炼一含油量低的皂脚干.脱色完全脱胶油工史脱色碱炼一古虽少的皂脱色物理精练:厂脱臭一一全精炼油一一一一完全脱曼工艺及其它几种缘工=图油中大部分胶质,得到含油很低的胶质;第二级离心分离除去油中剩余的少量胶质,得到含油量高的胶质,再返回混合器进行脱胶.完全脱皎油的质量:用含磷量109,(游离脂肪酸)0.52,水分0.1%的大豆油进行工业试验.加入0.2%(,,/)工业磷酸(浓度80%)和0.2%水(/),充分混合后,用12波美度烧碱液中和酸(中和程度40—6%),然后进行水洗.共计进行400吨大豆油脱胶试验.完全脱胶油质量如下:含磷4.0;含铁0.07;,0.38;茴香胺值0.5.完全脱胶油经过碱炼,脱色,,脱臭后的精炼油质量如下;含磷0.8;含铁0.06,含量0.02;茴香胺值1.5完全脱胶油经过脱色,物理精炼后所得的精炼油质量如下;含磷1.3;含铁0.04;含量0.02%;茴香胺值。

浅谈物理精炼与化学精炼的优劣

国内外大型油脂加工企业 ! 在 精炼大宗植物油如大豆油 # 菜籽油 等高含磷脂的油脂时 ! 普遍采用了 低温长混式的化学精炼或是超级脱 胶 式 的 物 理 精 炼 (简 称 化 学 精 炼 # 物 理 精 炼 )" 鉴 于 物 理 精 炼 工 艺 主 要 适 用 于 处 理 某 些 $$% 含 量 高 的 油 脂 ( 如 棕 榈 油 # 椰 子 油 等 )! 国 内加工的菜籽油 # 大豆油因油料品 种和前处理工艺的原因 ! 一般含杂 多# 色泽深! 尤其非水化磷脂 ( &’() 一 般 占 )"* 以 上 ! 除 按 物 理精炼工艺 ! 在脱胶工段去除大部 分磷脂外 ! 尚有一部分磷脂要靠加 大 漂白土用量来吸附 ! 脱 臭 (酸 ) 段蒸汽用量也较大 " 因此 ! 对国内 采购的大宗品质不稳定的菜籽油# 大豆油 ! 无论在日产量 # 精炼损耗 和辅料消耗 # 副产品 ( 胶质 # 脂肪 酸 ) 的附加值 # 设备的运行稳定性 的材质 ! 工作负荷 ! 工作温度 ! 配 合间隙 ! 润滑方式和润滑装置等条 件! 然后从技术经济方面进行评 估 ! 合理选择 " 设备维修 设备维修计划按时间可以分为 年 # 季度及月份计划 " 维修计划的 编制依据 $ 设备的技术状况 % 产品 工艺对设备的要求 % 安全与环境保 护的要求 % 设备的维修周期结构和 维修间隔期% 维修计划的编制程

作者简介 ! 王青峰 )*+,-./ ! 男 ! 在读硕士 ! 主要从事动物生理及神经发育的研究工作 "

化学精炼低温长混脱胶工艺 $ !"#$% ’($!& !"$ " " 毛油 $ 预热 $ 混合 $ 酸处理 $ 冷却 $

植物油脂精炼技术

P/mg/kg 出油率% P/mg/kg

毛油磷脂% 脱胶油 磷脂含量 PC占磷脂 P/mg/kg % % 生胚浸出 膨化浸出 2.10 2.46 184 67 65.8 74.3 34.2 39.8

4.0

7.5 100

成品油质量指标

一 脱胶

1. 2. 3. 4.

磷脂和非水化磷脂

非水化磷脂的产生与控制

水化脱磷 新脱胶工艺

脱胶目的

脱胶是化学精炼或物理精炼的预处理工序 脱胶毛油,适合储藏和运输 制取磷脂

毛油中磷脂平均含量

2.5 2 1.5 1 0.5 0 豆油 玉米胚芽油 棉籽油 米糠油 花生油 芝麻油 菜籽油 乳脂 猪油

杂质 毛油中甘三酯以外成分

精炼过程中油脂成分的变化

工序 浸出 脱胶 生成或增加成分 残留溶剂 部分磷脂和部分中性油 蛋白质和糖 部分叶绿素(用磷酸) 除去或减少成分

脱酸

游离脂肪酸 残余磷脂 色素、棉酚、谷维素

少量共轭酸 类胡萝卜素素 叶绿素 棉酚色素 多环芳烃 游离脂肪酸 POV、小分子臭味物 甾醇、VE 色素 毒素

大豆破碎或轧坯程度,影响细胞结构的破坏程度 轧坯后酶活增加,豆坯存放停留时间、坯水分含量 在浸出前或浸出过程中对大豆的热处理

平板烘干代替蒸炒,延长了与空气接触

不同预处理产品浸出油含磷量 mg/kg 破碎豆 毛油 脱胶油 510 48 软化豆 480 58 豆胚 460 65 膨化豆 1200 43

脱色

脱臭

异构脂肪酸 聚合甘油酯

精制过程中杂质量的变化

毛油 Crude oil 脱胶 Degel. 中和 Neutr. 脱色 Bleached

脱臭Dosed

大豆油精炼前后成分含量

植物油精制

植物油化学精制法一般流程一、脱胶:酸炼、水化脱胶主要是脱除毛油中的磷脂、蛋白质、糖类和一些热敏性色素的混合物及其它杂质。

粗油中加入一定量的无机酸,使胶溶性杂质变性分离的一种脱胶方法称之为酸炼脱胶。

酸炼脱胶主要用于工业用油的加工,分浓硫酸法和稀硫酸法两种工艺。

(一)酸炼脱胶机理硫酸是一种强酸。

当强电解质与粗油接触时,随工艺条件的不同会发生复杂的化学反应和物理化学变化,其中与脱胶有关的作用主要有:1、浓硫酸作为脱水剂作用于蛋白质、粘液质等胶杂,使它们变性和发生树脂化,从而由油内析出,溶解或悬浮于酸液中,形成软沥青油脚。

2、硫酸与色素接触时,会发生磺化或酯化反应,使部分色素因反应而褪色。

3、在稀硫酸的促进下,蛋白质和粘液质等胶质发生水解进而遭到破坏。

4、稀硫酸作为强电解质,它能中和乳浊状和胶质状质点的电荷,使它们发生凝聚或絮凝,为沉降分离创造了条件。

由于硫酸对磷脂、蛋白质及粘液质等能产生如此强烈的作用,因此,酸炼法常常被用来精炼含有大量蛋白质、粘液质的粗油或处理裂解用油,例如精炼米糠油、蚕蛹油及劣质鱼油等。

(二)酸炼脱胶操作1、浓硫酸法浓硫酸脱胶法采用浓度为90%~94%的工业硫酸。

操作时,将粗油泵入酸炼罐中,为了避免硫酸对油产生副作用,要控制油的温度不超过20~25℃。

酸的用量需根据粗油的质量而定。

磷脂、蛋白质、粘液质和水分多的油,酸的用量大,反之则小。

具体添加量可通过实验室小样试验来确定。

一般用酸量约为粗油量的0.3%~1.5%。

在搅拌器和气流鼓泡器同时作用的强烈搅拌下,将浓硫酸以细流状均匀洒入油内。

强烈搅拌的作用是防止酸过快地沉到罐底而无法对胶体杂质发生作用。

待酸全部加完后,再搅拌片刻,使油内的磷脂、蛋白质、粘液质等物质在酸的作用下变性、树脂化,形成由灰暗到深黑的絮状物,并在搅拌下进一步絮凝,最后从油中沉降下来,酸炼脱胶的效果可通过加酸后油的颜色变化来判断:加酸前呈棕黄色,加酸后,油转变成绿色(有时是黑色),沉降分离后因油内部分色素被破坏,澄清的油即变成淡黄色。

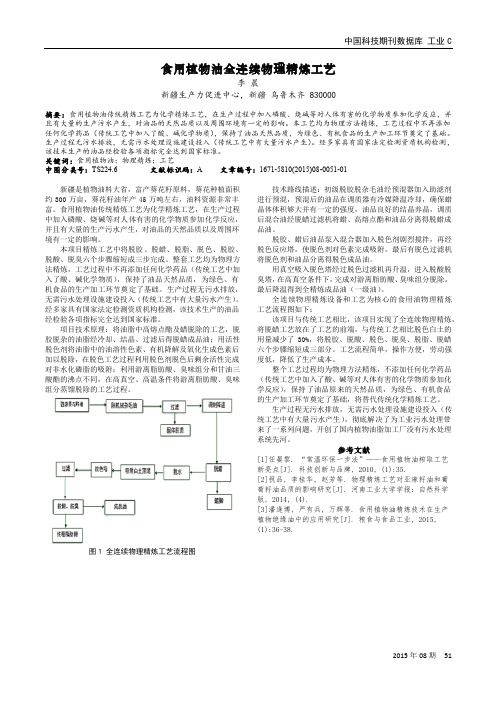

食用植物油全连续物理精炼工艺

中国科技期刊数据库 工业C2015年08期 51食用植物油全连续物理精炼工艺李 晨新疆生产力促进中心,新疆 乌鲁木齐 830000摘要:食用植物油传统精炼工艺为化学精炼工艺,在生产过程中加入磷酸、烧碱等对人体有害的化学物质参加化学反应,并且有大量的生产污水产生,对油品的天然品质以及周围环境有一定的影响。

本工艺均为物理方法精炼,工艺过程中不再添加任何化学药品(传统工艺中加入了酸、碱化学物质),保持了油品天然品质,为绿色、有机食品的生产加工环节奠定了基础。

生产过程无污水排放,无需污水处理设施建设投入(传统工艺中有大量污水产生)。

经多家具有国家法定检测资质机构检测,该技术生产的油品经检验各项指标完全达到国家标准。

关键词:食用植物油;物理精炼;工艺 中图分类号:TS224.6 文献标识码:A 文章编号:1671-5810(2015)08-0051-01新疆是植物油料大省,富产葵花籽原料,葵花种植面积约300万亩,葵花籽油年产45万吨左右,油料资源非常丰富。

食用植物油传统精炼工艺为化学精炼工艺,在生产过程中加入磷酸、烧碱等对人体有害的化学物质参加化学反应,并且有大量的生产污水产生,对油品的天然品质以及周围环境有一定的影响。

本项目精炼工艺中将脱胶、脱蜡、脱脂、脱色、脱胶、脱酸、脱臭六个步骤缩短成三步完成。

整套工艺均为物理方法精炼,工艺过程中不再添加任何化学药品(传统工艺中加入了酸、碱化学物质),保持了油品天然品质,为绿色、有机食品的生产加工环节奠定了基础。

生产过程无污水排放,无需污水处理设施建设投入(传统工艺中有大量污水产生)。

经多家具有国家法定检测资质机构检测,该技术生产的油品经检验各项指标完全达到国家标准。

项目技术原理:将油脂中高熔点酯及蜡脱除的工艺,脱胶脱杂的油脂经冷却、结晶、过滤后得脱蜡成品油;用活性脱色剂将油脂中的油溶性色素、有机降解及氧化生成色素后加以脱除,在脱色工艺过程利用脱色剂脱色后剩余活性完成对非水化磷脂的吸附;利用游离脂肪酸、臭味组分和甘油三酸酯的沸点不同,在高真空、高温条件将游离脂肪酸、臭味组分蒸馏脱除的工艺过程。

物理精炼植物油的预处理方法[发明专利]

![物理精炼植物油的预处理方法[发明专利]](https://img.taocdn.com/s3/m/378b264dd1f34693dbef3e49.png)

专利名称:物理精炼植物油的预处理方法

专利类型:发明专利

发明人:普拉多施·普拉萨德·查克拉博蒂,巴姆蒂帕蒂·文卡塔·苏里亚·科帕斯瓦瑞·拉奥·拉奥,萨米尔·库玛尔·罗伊,

拉克希米·阿努·苏里亚·普拉哈瓦斯·德维·贝塔勒,普

拉萨玛·瑞尼·卡尔纳·维拉亚南,万达纳·维姆拉帕里,

卡利安尼·赫利米,加得姆·卡尔蒂克,维亚·卡莱,拉沙

普蒂·巴达瑞·维拉亚南·普拉德萨

申请号:CN03812601.X

申请日:20030530

公开号:CN1659259A

公开日:

20050824

专利内容由知识产权出版社提供

摘要:本发明涉及一种简单且经济上有吸引力的植物油预处理方法,该方法包括(1)使用可商业获得的多种来源(例如米曲霉微生物)的磷脂酶A1进行酶促脱胶;(2)使用精制白土和活性碳漂白酶促脱胶油;(3)在低温下对脱胶漂白油料进行脱蜡(在米糠油的情况下),获得符合物理精炼条件的残磷量小于5ppm的油料。

申请人:科学与工业研究委员会

地址:印度新德里

国籍:IN

代理机构:北京金信联合知识产权代理有限公司

代理人:南霆

更多信息请下载全文后查看。

植物油脂精炼——脱胶

卵磷脂的极性基强烈亲水,吸引水分子插入双分子层间,产 生膨胀;

随吸水量增加,磷脂膨胀加剧,成为比重比油脂大得多的胶 粒;

胶粒凝聚沉降,与油分离;

同时,与磷脂结合的蛋白、糖、粘质和微量金属也一起沉降;

磷脂分类

水化磷脂(HP):含极性较强基团,与水接触形成水 合物,且在水中析出;比如:卵磷脂、肌醇磷脂、脑 磷脂、磷脂酸等。 非水化磷脂(NHP):极性较弱

溶血磷脂的钙、镁盐 β-磷脂,磷脂酸羟基在2位

水化速率

非水化磷脂的脱除

添加:磷酸、柠檬酸、草酸

1.络合金属离子; 2.叶绿素变成脱镁叶绿素,油色变浅;

磷脂酸

磷酸脱胶

还有其他方法来 脱除非水化磷脂 吗?

4. 脱胶工艺

软水(0.1%磷酸) ↓ 过滤毛油→预热→水化→静置沉降→离心→ 含水脱胶油→干燥(脱水)→脱胶油 ↓ 回收油←油脚处理(盐析)←富油油脚 ↓ 磷脂

一些脱胶工艺参数

参数 水 用量 75%胶重 与胶等量 2~3% 3% 1% 温度 2% 32~49℃ 50~70℃ 65~75℃ 70℃

95℃

搅拌 时间 剧烈 机械搅拌 30~60min 10~15min

小结:

1.胶溶性杂质是什么? (磷脂、蛋白质和糖类等) 2.为什么必须脱除胶溶性杂质? (影响贮藏、精炼和加工)

脱臭时,高温焦化,发苦,油色固定

磷脂常与微量金属共存,促进氧化

3. 脱胶原理

甘油磷脂的结构

1. 毛油含水很少时,磷脂以内盐 式存在,极性很弱,呈溶解态。

+H2O

2. 毛油含一定量水时

磷脂胶束与水化磷脂形成

油脂脱胶方法

油脂脱胶方法

1. 水洗法呀,这就像是给油脂洗个舒服的澡!比如说做花生油的时候,把榨出的油放进水里搅拌搅拌,那些胶质性的杂质不就慢慢沉淀下来啦,油不就变干净啦,多神奇!

2. 酸化法也不错哦!就好像给油脂来一场特别的挑战。

比如处理玉米油时,加点酸进去,那些胶就乖乖地显现出来啦,然后就能除掉它们了,是不是很有意思呀?

3. 吸附法呢,就跟海绵吸水一样呀!像大豆油,可以用一些特别的吸附剂,把那些胶吸附走,油就变得纯净啦,这个办法是不是很妙?

4. 热聚法呀,这简直就是给油脂来一次特殊的“聚会”!比如对菜籽油进行热聚,让胶凝聚在一起,然后分离掉,哇,油就变得清亮啦,难道不酷吗?

5. 碱炼法呀,就像是给油脂做一次特别的“美容”。

拿芝麻油来说吧,加些碱进去反应一下,胶就被处理掉啦,油就更加优质啦,这多厉害呀!

6. 膜过滤法呢,好比给油脂设置一道关卡!像是橄榄油,通过特殊的膜过滤,那些胶就过不去啦,留下来的油多纯净呀,真让人惊叹!

7. 电聚法也很神奇呀!这就像给油脂来一场电力的洗礼!比如处理葵花籽油,用电把胶聚到一起,再去除,是不是很独特呀?

8. 酶解法呀,不就是让酶这个小助手去对付胶嘛!像玉米油,靠酶的作用让胶分解,这样油就干净啦,这招是不是很绝呢?

9. 溶剂法也值得一提呢!就仿佛给油脂铺了一条特殊的路。

比如对棉籽油,用溶剂把胶带走,留下纯净的油,这可真牛呀!

我觉得呀,这些油脂脱胶方法都各有各的奇妙之处,只要根据不同的油脂选择合适的方法,就能让我们得到高质量的纯净油脂啦!。

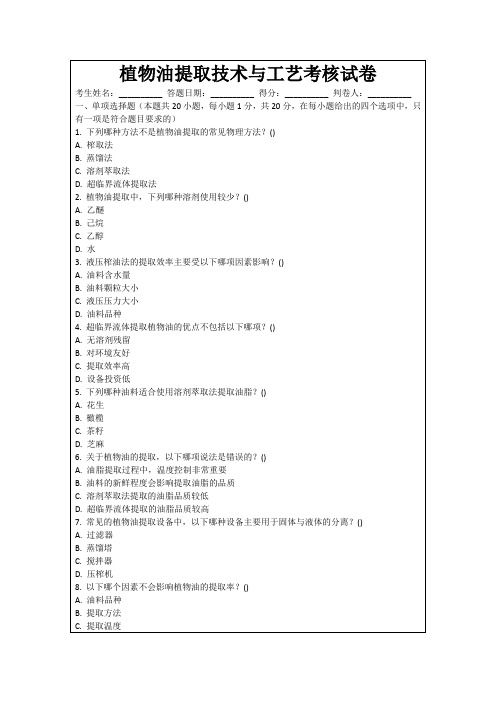

植物油提取技术与工艺考核试卷

B.烘干

C.浸泡

D.蒸煮

9.以下哪些设备在植物油提取工艺中常见?()

A.压榨机

B.萃取塔

C.过滤器

D.蒸馏塔

10.以下哪些条件会影响植物油的感官品质?()

A.提取方法

B.油料的品种

C.提取温度

D.油料的存储条件

11.以下哪些方法可以用于检测植物油的品质?()

A.气相色谱法

B.紫外可见光谱法

C.酸值滴定法

五、主观题(参考)

1.主要方法有压榨法、溶剂萃取法、超临界流体提取法。压榨法设备简单,但提取率低;溶剂萃取法提取率高,但溶剂残留问题;超临界流体提取法提取品质高,无溶剂残留,但成本较高。

2.控制油脂氧化可通过降低氧气浓度、使用抗氧化剂、控制温度、避免光照等措施。

3.精炼步骤包括脱胶、脱色、脱臭、冬化。脱胶去除游离脂肪酸,脱色去除色素,脱臭去除异味,冬化提高油脂稳定性。

11. D

12. A

13. B

14. A

15. A

16. A

17. D

18. C

19. A

20. C

二、多选题

1. ABCD

2. ABD

3. ABC

4.

5. ABCD

6. ABC

7. ABCD

8. ABCD

9. ABCD

10. ABCD

11. ABCD

12. ABC

13. ABC

14. ABCD

B.蒸馏法

C.溶剂萃取法

D.超临界流体提取法

2.植物油提取中,下列哪种溶剂使用较少?()

A.乙醚

B.己烷

C.乙醇

D.水

3.液压榨油法的提取效率主要受以下哪项因素影响?()

油脂脱胶的方法

油脂脱胶的方法

油脂脱胶啊,这可是个有趣的事儿呢!你知道吗,就好像我们洗衣服要把脏东西洗掉一样,油脂脱胶就是要把油脂里那些不讨喜的杂质给弄走。

想象一下,那油脂就像是一个小世界,里面有各种“小家伙”在捣乱呢。

而脱胶呢,就是要把这些捣乱的“小家伙”给揪出来。

水啊,就是我们的好帮手。

我们把水加进去,就好像给这个小世界下了一场雨。

那些胶溶性杂质就会和水拥抱在一起,形成一种叫做“水化磷脂”的东西。

这就像是小朋友找到了自己的小伙伴,手牵手不分开啦。

然后呢,我们就可以通过一些方法把它们分离出来啦。

这就好像我们把混在一起的糖果和石子分开一样,得有技巧哦。

有时候啊,我们还会用到一些特殊的“魔法药剂”,比如一些电解质。

它们就像是给这场分离行动加了一把力,让胶溶性杂质更乖乖地跟着水走。

你说这神奇不神奇?就这么简简单单的操作,就能让油脂变得更纯净。

这油脂脱胶啊,可不能马虎。

要是没做好,那做出来的东西可就不那么完美啦。

就好比做蛋糕,要是材料没处理好,那蛋糕能好吃吗?肯定不行呀!

我们得细心,得耐心,就像照顾小宝贝一样对待油脂脱胶这个过程。

每一步都要做到位,不能有丝毫的马虎。

你看,生活中的很多事情不都是这样吗?都需要我们用心去对待,才能得到好的结果。

油脂脱胶是这样,我们做其他事情也是这样啊。

所以啊,大家可别小瞧了这油脂脱胶,这里面的学问大着呢!只要我们认真去研究,去实践,就一定能掌握好这门技术,让油脂乖乖听话,为我们所用。

油脂脱胶,看似简单,实则暗藏玄机,需要我们用心去探索,去发现其中的奥秘呀!

原创不易,请尊重原创,谢谢!。

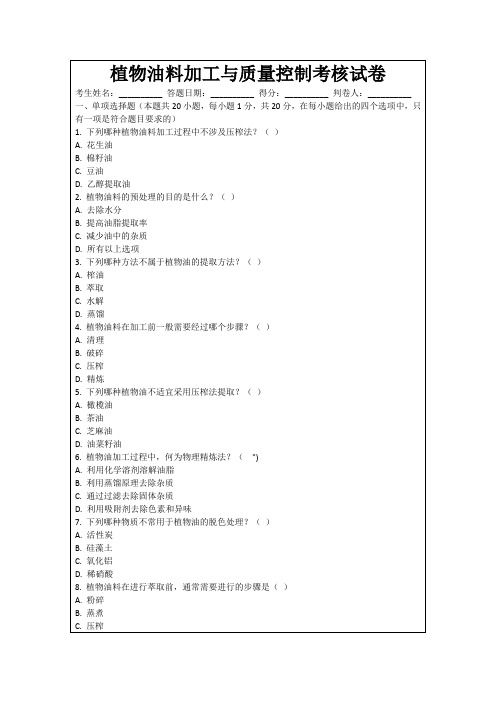

植物油料加工与质量控制考核试卷

9.以下哪些方法可以用于植物油的微生物检测?()

A.显微镜观察

B.增菌培养

C. PCR技术

D.生物传感器

10.影响植物油稳定性的因素包括以下哪些?()

A.游离脂肪酸含量

B.氧化产物含量

C.甘油三酯的饱和度

D.储存温度

11.下列哪些植物油适合用于凉拌菜肴?()

A.橄榄油

B.花生油

C.芝麻油

D.油菜籽油

D.色谱-串联质谱法

15.植物油料加工过程中,哪些措施可以减少油脂的氧化?()

A.使用抗氧化剂

B.控制加工温度

C.排除氧气

D.避免光照

16.以下哪些是植物油的物理性质?()

A.颜色

B.气味

C.口感

D.粘度

17.植物油料的质量检测中,以下哪些方法可以用于水分含量的测定?()

A.卡尔费休法

B.烘干法

C.酸碱滴定法

A.橄榄油

B.茶油

C.芝麻油

D.油菜籽油

6.植物油加工过程中,何为物理精炼法?(")

A.利用化学溶剂溶解油脂

B.利用蒸馏原理去除杂质

C.通过过滤去除固体杂质

D.利用吸附剂去除色素和异味

7.下列哪种物质不常用于植物油的脱色处理?()

A.活性炭

B.硅藻土

C.氧化铝

D.稀硝酸

8.植物油料在进行萃取前,通常需要进行的步骤是()

D.近红外光谱法

18.以下哪些植物油适合用于中式烹饪中的高温煎炸?()

A.棕榈油

B.花生油

C.米糠油

D.玉米油

19.下列哪些是植物油精炼过程中的关键步骤?()

A.脱胶

B.脱色

C.脱臭

油脂精炼酶法脱胶技术

油脂精炼酶法脱胶技术一、酶法脱胶是在油脂精炼中采用现代生物工程高新技术,利用分离的筛选磷脂酶将毛油中的非水合磷脂水解掉一个脂肪酸,从而提高磷脂的亲水性,可以更方便、经济、环保地利用水化的方法将磷脂除去掉,以达到油脂生产企业降低生产成本、提高出油率,增加经济效益的目的。

二、酶法脱胶的显著优点1、提高经济效益•主要通过提高精炼得率实现,得率一般提高1%以上•在脱臭物中保留更多Ve,增加脱臭物价值•相应的经济效益可提高30~80元/吨。

2、环境友好技术4电解质油中的胶体分散相,除了亲水的磷脂外,由于油料欠熟、变质、生长土质以及加工等因素的影响,有时尚含有一部分非亲水的磷脂(β-磷脂、钙镁复盐式磷脂、溶血磷脂、N-酰基脑磷脂等),以及蛋白质降解产物(膘、胨)的复杂结合物,个别油品尚含有由单糖基和糖酸组成的黏液质。

这些物质的因其结构的对称性而不亲水,有的则因水合作用,颗粒表面易为水膜所包围(水包分子)而增大电斥性,因此,在水化脱胶中不易被凝聚。

对于这类胶体分散相,可根据胶体水合、凝聚的原理,通过添加食盐或明矾、硅酸钠、磷酸、柠檬酸、酸酐、磷酸钠、氢氧化钠等电解质稀溶液改变水合度,促使凝聚。

电解质在脱胶过程中的主要作用如下。

1中和胶体分散相质点的表面电荷,消除(或降低)质点的电位或水合度,促使胶体质点凝聚。

2磷酸和柠檬酸等促使钙镁复盐式磷脂、N-酰基脑磷脂和对称式结构β-磷脂转变成亲水性磷脂。

3明矾水解出的氢氧化铝以及生成的脂肪酸铝具有较强的吸附能力,除能包络胶体质点外,还可吸附油中色素等杂质。

4磷酸、柠檬酸螯合、钝化并脱除与胶体分散相结合在一起的微量金属离子,有利于精炼油气味、滋味和氧化稳定性的提高。

5促使胶粒絮凝紧密,降低絮团含油量,加速降速度,提高水化得率与生产率。

水化脱胶时,电解质的选用需要根据毛油品质、脱胶油的质量、水化工艺或水化操作情况来确定。

对于一般食用的脱胶油,只有当普通水水化脱不净胶质、胶粒絮凝不好呀操作中发生乳化现象时,才添加电解质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2. 7

超滤脱胶

超滤脱胶是膜技术在油脂精炼中的应用 , 但是 仅仅依靠甘油三酯和磷脂分子量的差别 ( 900、 700, 相对分子量 ) 是很难通过膜来将两者分开的, 但是磷 脂是一种天然的表面活性剂 , 具有双亲结构, 在无水 环境中形成相对分子量为 20 000 的逆胶束, 因此用 合适的膜就可以将磷脂从甘油三酯中分离出来, 透 过物和滞留物分别为甘油三酯和磷脂 , 主要的色素、 一部分的游离脂肪酸和其他的杂质被包埋于这些胶 束中而同时被除去。 1977 年就 报道了植物油的 超滤脱 胶法, Subra manian 、 Ochoa

称为酸精炼( 磷酸或柠檬酸 ) , 主要是针对高磷脂含 量的油脂 , 如大豆油、 葵花籽油和菜籽油。将油脂加 热到约 60 , 与柠檬酸或磷酸在高剪切力混合器中 充分混合, 之后添加浓碱液中和过量酸, 再加入水 , 混合反应 30 min 后加热由离心机分离出胶质, 整个 工艺如图 1 所示 ( 其中括号内的水洗过程可选 ) 。其 中碱液的添加量是至关重要的 , 中和太低, 则胶质的 黏度太高 , 导致离心机分离困难; 中和太高, 则游离 脂肪酸会转变成皂 , 导致由于过度的乳化而造成较 高的油脂精炼损失。当各类油脂处理后残留含磷量 小于 15~ 30 mg/ kg 时, 需增加水洗过程, 将 进一步 降低含磷量。

毛油 碱液 心分离机 加热器 磷酸 混合 器 滞留罐 热水 混合 器 滞 留灌 离

水化脱胶只能除去水合性磷脂, 而非水合性磷 脂却很难脱除, 水化脱胶后的油脂一般仍含有 80~ 200 mg/ kg 的 磷。德 国 鲁 奇 公 司 推 出 ALCON 工 艺[ 2~ 3] , 即在油料浸出前, 首先对油料进行高温灭酶 处理, 从而使浸出得到的毛油中非水合磷脂含量非 常低, 经水化脱胶后油脂中残留磷量为 10~ 20 mg/ kg 。该法会降低一点粕的质量, 但却能增加浸出产 量和卵磷脂产量及提高油脂的质量。 2. 3 特殊脱胶 特殊脱胶是由 Alfa Laval 公司推广的方法 [ 4] , 也

酸 毛油 滞留罐 加热 器 加热器 混 合器 滞留罐 热水 混 合器 碱液 水 混合 器

第二阶段的重相废水 混合器 离心分离 机 精炼或者干燥贮存

图 3 全 ( TOP) 脱胶工艺

2. 6 S. O. F. T. 脱胶 由 T irtiaux 公司推出的 S. O. F. T . 脱胶工艺如图 4 所示 。预热的毛油或水化脱胶油 , 在添加乳化 剂的条件下 , 用含 2% ~ 5% 螯合剂 ( 通常用 EDTA 或 其盐 ) 的水溶液处理 , 许多与磷脂结合 的金属离子 ( 包括镁、 钙和铁) 被螯合剂夺去 , 形成更为稳定的水 溶性的螯合物, 而非水合磷脂也从油相转移到水相, 通过离心而除去。该方 法的特点是工 艺和设备简 单 , 仅需一台高剪切力混合器和一台自清式离心机, 脱胶效果较好 , 且金属离子能被有 效地除去 ( 小于 0. 1 mg/ kg) , 从而改善脱胶油的氧化稳定性, 降低精 炼油变质的危险。Choukri 等 [ 8] 进一步优化了 S. O. F. T. 脱胶工艺 , 用内在的磷脂代替添加的 乳化剂, 建立了高效经济的两步脱胶工艺, 脱胶油的含磷量 能稳定在 5 mg/ kg 以下。

在食用植物油的精炼中, 为了使植物油得到令 人满意的风味质量 , 要将各种磷脂类物质加以去除 ( 脱胶 ) 。脱胶工序对油脂脱酸、 脱色、 脱臭等精炼的 后段工序影响较大 , 良好的脱胶效果是油脂精炼的 前提, 如果脱胶不完全, 则加重了后段工序的负担 , 增加油脂精炼损失, 对设备影响也比较大, 如设备容 易结焦, 影响传热效果 ; 过滤机滤网容易堵塞, 影响 过滤速度; 脱色困难 , 必须加大白土量等。同时, 成 品油中高含磷量往往伴随着较多的金属离子, 造成 成品油易酸败和回色现象 , 影响油脂的质量。在植 物油的物理精炼中, 脱胶是必须的处理工序, 如何提 高脱胶效果是限制物理精炼的一个瓶颈问题。近年 来, 为建立高效稳定、 经济环保的植物油脱胶方法 , 各国学者做了大量的研究工作 , 发展了多种各有特 色的脱胶方法来满足物理精炼的要求, 本文对此作 一概述, 并结合我们实验室的研究工作 , 重点介绍了 近来取得重大进展的植物油酶法脱胶。 1 植物油中的磷脂 通常所讲的磷脂主要包括磷脂酰胆碱( 卵磷脂 , PC) 、 磷脂酰乙醇胺 ( 脑磷脂, PE) 、 磷脂酰肌醇 ( PI) 、 磷脂酰丝氨酸( PS) 、 磷脂酰甘油 ( PG) 、 磷脂酸( PA) 、 二磷脂 酰 甘 油 ( DPG) 及 N 乙酰 基 磷 脂酰 乙 醇 胺 ( NAPE) 等。植物油中的磷脂包括水合磷脂 和非水 合磷脂。水合磷脂和非水合磷脂的不同主要在于和 磷脂酸的羟基相连 的官能团不同。水合磷脂 包括 PC、 PE 、 PI 、 缩醛磷脂 酰胆碱、 溶 血磷脂酰胆碱 及磷 酸和聚磷酸, 都含有极性较强的基团, 例如胆碱、 乙 醇胺、 丝氨酸、 肌醇等 , 因此具有比较强的亲水性。 非水合磷脂包括具有非脂类性质的含磷物质, 以酸 的形式存在的磷脂酸和聚磷脂酸 , 还包括溶血磷脂

[ 9] [ 10]

加热器 图2

离心 分离 机

冷 却器

离心分离机

精炼或者干燥贮存

超级 / 联合脱胶工艺

2. 5

全( TOP) 脱胶

等也先后对此进行了研究。该法

2004 年第 29 卷 第 2 期

中

国

油

脂

9

具有能耗低、 无需化学试剂和进行废水处理、 大大减 少营养成分及其他有益成分的损失等优点, 但同时 也存在膜的稳定性、 膜污染、 膜通量等问题。随着膜 材料和膜工艺不断地推陈出新 , 超滤膜脱胶法也将 会逐步走上工业化 , 在植物油的精炼中得到越来越 多的应用。 2. 8 吸附脱胶 吸附法精炼油脂 , 具有设备简单、 油耗较低、 无 废水排放等优点 , 是当今油脂加工的发展方向之一 , 其关键在于吸附剂的选择上, 要求对油脂中的极性 组分具有较强的吸附能力 , 而对油脂的吸附能力小。 当前研究较多的是硅法脱胶和稻壳吸附法脱胶。 硅法脱胶是美国开发应用的一种脱胶技术, 关 键是 使 用 了 一 些 新 型 硅 材 料, 例 如 TriSyl 硅 、 MD263 硅 和 SORBSIL 硅 等[ 11, 12] , 这些材料是一 种人造非结晶的硅胶体, 其硅纯度极高 , 设计专门用 来吸附油脂中的极性组分 ( 如磷脂、 肥皂等 ) 。在美 国, 已获得美国食品及药品管理局和农业部批准, 分 别作为间接和直接的食品添加剂。TriSyl 是一种硅 胶水凝胶, 可吸附磷 16. 5 g/ kg 硅胶 , 在最佳条件下 ( 植物油用柠檬酸预处理后 , 加水 TriSyl 吸附磷脂 , 然后油脂立即脱水干燥) 最大吸附能力可达 35 g/ kg 硅胶左右 , 可以有效地脱除油中的磷脂 , 而且只要油 中含有足够的水分 , 皂脚和其他极性杂质一起可同 时被 TriSyl 硅除去; MD263 是一种沉淀硅胶, 对油中 磷的最大吸附能力是 35 g/ kg 硅胶 , 并且不需要立即 对吸附油进行脱水干燥, 就可以发挥最佳吸附作用 ; SORBSIL 硅对皂和磷有很高的吸附能力 , 用此硅进 行化学精炼可替代离心机水洗工序 , 减少废物排放 和油损失 , 还可改善脱色效果 , 减少白土用量。 稻壳中含有 14% ~ 16% 的 SiO2 , 以网络状分布 其中 , 当纤 维素等被部分降 解后, SiO2 的网络点 暴 露, 稻壳表面呈微孔状, 成为理想的吸附剂原料。钱 俊青

收稿日期 : 2003- 10- 24 作者简介 : 杨继 国 ( 1977- ) , 男 , 在 读 硕士 ; 主 要从 事酶 工程和发酵工程的研究工作。通讯联系人。

酸、 溶血磷脂酰丝氨酸及溶血磷脂酰乙醇胺等。非 水合磷脂具有明显的疏水性 , 在水化脱胶中较难与 水结合。Hvolby[ 1] 等人研究发 现, 大豆 油中非水合 磷脂的主要形式为磷脂酸和溶血磷脂酸的钙镁盐。 非水合磷脂含量较多的植物油中往往伴随着较多的 金属离子, 这些金属离子的存在会导致植物油酸败, 使产品具有不良的风味。 2 植物油物理精炼中的脱胶方法 植物油的精炼分为化学精炼和物理精炼两种, 其 差异主要是除去游离脂肪酸的方式不同。通常根据 不同场合而选用, 或同时使用两种方法, 但是 , 有明显 的趋向更多地采用物理法, 因为后者产生的废水和炼 耗均明显降低, 更具经济性和对环境更为有利。由于 精炼方法的不同, 油脂脱胶的形式及要求也有差异。 化学精炼的脱胶可与碱炼一起进行, 而物理精炼则要 求单独进行, 且对脱胶油中的残留磷量要求严格, 脱 胶效果的好坏直接影响到物理精炼的效率和产品的 质量, 一般要 求含磷量 在 15 mg/ kg 以下, 最 好在 5 mg/ kg 左右, 这就要求建立高效稳定的物理脱胶工 艺, 满足物理精炼的要求。物理精炼采用的脱胶工艺 主要有以下几种: 2. 1 简单酸法脱胶 简单酸法脱胶是目前植物油物理精炼中比较常 用的脱胶方法。先将毛油加热到 80~ 90 , 然后与 0. 05% ~ 0. 20% 磷酸或柠檬酸溶液充分混合后, 滞 留反应 5~ 20 min, 再加入 1% ~ 5% 的水 , 剧烈混合 后进入离心机分离。此外 , 还有一种称为干法脱胶 的工艺[ 2~ 3] , 它是 将简 单酸 法处 理后 的 油降 温至 30 后直接进入脱色工段, 利用吸附剂的吸附作用 将油脂中的胶质与色素物质一起脱除。这些方法比 较适合一些磷脂含量低 ( 小于 200 mg/ kg) 的油脂 , 如 棕榈油、 棕榈仁油、 椰子油和动物油脂等。对于其他 种类的含磷量高的油脂 , 在多数情况下其脱胶效果 达不到物理精炼的要求。

炼或者干燥贮存 图 4 S. O. F. T . 脱胶工艺

该法处理后的油脂含磷量约为 15~ 30 mg/ kg 。联合 脱胶是超级脱胶的进一步拓展[ 5] , 它首先将超级脱 胶的油冷却至 40 , 然后 用少量 稀碱处理 , 保持 3 h, 加热后离心分离。这种超级/ 联合脱胶的结果是 磷脂含量能降至 5 mg/ kg 以下 , 同时也可降 低油脂 中的含蜡量。整个工艺如图 2 所示。