最新卷扬机传动装置三维设计与分析

卷扬机传动装置设计

卷扬机传动装置的设计目录第一章序 (3)第二章机械设计课程设计任务书 (3)1、传动装置简图如下所示。

(3)2、设计任务 (4)第三章确定传动方案 (4)1、传动方案 (4)第四章确定电机型号 (5)1、传动装置的总效率 (5)2、工作机所需的输入功率 (5)3、确定电动机转速 (5)4、确定电动机型号 (6)第五章设计传动装置 (6)1、计算总传动比及分配各级的传动比 (6)2、传动装置的运动和动力参数 (7)3、齿轮的设计 (8)4、V带设计 (11)5、校核: (16)第六章联轴器的选择 (21)第七章键连接的选择及校核计算 (21)第八章箱体的设计 (21)1、箱体 (21)2、轴承盖 (22)3、轴承密封 (22)4、观察孔 (22)5、通气器 (22)6、油标(油面指示器) (22)6、起吊装置 (22)7、制动器的选择 (23)8、螺塞和封油圈的设计 (23)第九章减速器的润滑 (24)1、齿轮的润滑 (24)2、滚动轴承的润滑 (24)第一章序卷扬机又称绞车,是起重垂直运输机械的重要组成部分,配合并架,滑轮组等辅助设备,用来提升物料、安装设备的作用。

由于它结构简单、搬运安装灵活、操作方便、维护保养简单、使用成本低对作业环境适应能力强等特点,被广泛应用。

卷扬机是一种常见的提升设备,其主要是用电动机作为原动机。

由于电动机输出的转速远远大于卷扬机中滚筒的转速,故必须设计减速的传动装置。

传动装置的设计有多种多样,如皮带减速器、链条减速器、齿轮减速器、涡轮蜗杆减速器、二级齿轮减速器等等。

通过合理的设计传动装置,使的卷扬机能够在特定的工作环境下满足正常的工作要求。

第二章机械设计课程设计任务书题目:卷扬机的传动装置1、传动装置简图如下所示。

卷扬机绳牵引力F(N)、绳牵引速度v(m/s)及卷筒直径D(mm)见数据表。

(2)工作条件用于建筑工地提升物料,空载启动,连续运转,三班制工作,工作平稳。

卷扬机传动装置设计

摘要卷扬机是一种常见的提升设备,其主要是用电动机作为原动机。

由于电动机输出的转速远远大于卷扬机中滚筒的转速,故必须设计减速的传动装置。

传动装置的设计有多种多样,如皮带减速器、链条减速器、齿轮减速器、涡轮蜗杆减速器、二级齿轮减速器等等。

通过合理的设计传动装置,使的卷扬机能够在特定的工作环境下满足正常的工作要求。

同时通过本课程设计将学过的基础理论知识进行综合应用,培养结构设计,计算能力,熟悉一般的机械装置设计过程。

关键词:卷扬机;减速器;传动装置;结构设计AbstractHoist is a kind of lifting device, which is mainly used as the prime mover motor. Because the motor output speed is far greater than in hoist drum speed, transmission device it must design deceleration. Design of the transmission device are varied, such as chain belt reducer, reducer, gear reducer, worm gear reducer, two gear reducer and so on. Through the design of reasonable transmission device, the winch can meet the normal work requirements in specific work environment. Comprehensive application of basic theoretical knowledge and at the same time, through the curriculum design of the learned, culture structure design, calculation ability, familiar with the mechanical device of the general design process.Keywords: hoist; reducer; transmission device; structure design目录摘要 (1)Abstract (2)目录 (3)第一章绪论 (4)1.1卷扬机的分类、特性及常见类型 (4)1.1.1 分类及特性 (4)1.1.2 卷扬机的常见类型 (4)1.2国内卷扬机发展概况 (4)1.2.1国内卷扬机发展概况 (4)第二章传动装置的总体设计 (5)2.1电动机的选择 (5)2.2 减速器中各主要参数的确定 (6)2.3减速器中各轴的运动和动力参数的设计计算 (7)2.4减速器机体结构尺寸 (7)第三章齿轮传动的设计计算 (9)3.1、高速齿轮传动的设计计算 (9)3.2减速器蜗轮蜗杆设计 (15)第四章轴系零件的设计计算 (18)4.1 输入轴的设计与计算 (18)4.2 中间轴的设计与计算 (23)4.3中间轴的设计与计算 (25)第五章轴承的校核 (27)结束语 (29)参考文献 (30)致谢 (31)第一章绪论1.1卷扬机的分类、特性及常见类型1.1.1 分类及特性卷扬机分为手动卷扬机和电动卷扬机两种。

机械设计课程设计-设计一用于卷扬机卷筒的传动装置

机械设计课程设计-设计一用于卷扬机卷筒的传动装置机械设计课程设计设计计算说明书学院:机械系专业: ______________________学号: ______________________姓名:_________________目录一、设计任务书 (3)—. 、八—■一、刖言 (4)三、电动机的选择与传动计算 (4)四、传动零件的设计计算 (7)五、轴的设计计算和校核 (13)六、轴承的选择和校核 (24)七、键联接的选择和校核 (26)八、联轴器的选择和校核 (28)九、箱体的设计 (28)十、润滑和密封的选择 (30)十二、设计小结 (33)十三、参考资料 (34)一、设计任务书设计一用于卷扬机卷筒的传动装置。

原始条件和数据:卷扬机提升的最大重量为Q=10000N提升的线速度为v=0.5m/s,卷筒的直径D=250mmi钢丝绳直径D=11mm卷筒长度L=400mm卷扬机单班制室内工作,经常正反转、起动和制动,使用期限10年,大修期3年。

该机动力来源为三相交流电,在中等规模机械厂小批生产,提升速度容许误差为- 5%。

二、前言由题目知该传动装置载荷平稳,为单班制连续运转,所以选择结构相对比较简单的展开式两级圆柱齿轮减速器,且输入轴和输出轴在两边。

三、电动机的选择与传动计算电动机的输出功率 p按公式P 。

二巳kW 计算式中,为电动机轴至卷筒 轴的传动装置总效率。

按公式=「33计算,查 表得,滚动轴承效率1"98,8轴承选(1)选择电动机类型: 该工作场合无特殊要求, 通常可采用三相异步电动机, 可选用Y 系列一般用途的全 封闭自扇冷鼠笼型三相异步 电动机。

(2)确定电动机功率:工作装置所需功率P w按公式卩”=Fooo 计算式中, F = 70000N , v = 10m/s , 作装置的效率取w=0.95。

代入上式得:1.选择 电动机 类型F V 1000 70000 101000-11.7KW级精度斜齿轮传动(稀油润 滑)效率—=0.97,联轴器效率 3=0.99,则:733=0.987 0.973 0.99^0.73故 P 。

卷扬机传动装置设计 -解读

机械设计课程设计计算说明书设计题目:卷扬机减速器设计机械专业机制10-4班设计者:笑嘻嘻指导老师:笑嘻嘻2013年7月9日河南理工大学目录一、设计任务书 (3)二、传动装置的总体设计(附总体方案见图) (3)(一)传动方案拟定 (3)(二)电动机的选择 (3)(三)传动装置的总传动比的计算和分配 (5)三、传动零件的设计计算 (8)(一)联轴器的设计计算............................................................................. 错误!未定义书签。

(二)高速级斜齿轮副的设计计算.. (8)(三)低速级直齿轮的设计计算 (12)四、轴系零件的设计计算 (16)(一)、输入轴的设计计算 (16)(二)、中间轴的设计计算 (16)(三)、输出轴的设计计算 (24)(四)滚动轴承的校核 (28)1、高速轴上轴承的寿命计算 (28)2、中间轴上轴承的寿命计算 (29)3、低速轴上轴承的寿命计算 (31)(五)联轴器和键联接的选用说明和计算 (32)五、减速器的润滑设计 (34)六、箱体、机架及附件的设计 (35)(一)、减速器箱体的结构设计 (35)(二)、减速器箱体的附件设计 (37)七、设计小结 (39)一、设计任务书1、原始数据钢绳拉力F(kN) 4.4钢绳速度V(m/s) 1.2滚筒直径D(mm)4902、已知条件1)钢绳拉力F;2)钢绳速度V;3)滚筒直径D;4)工作情况:两班制工作,连续单向运转,有轻微冲击,工作效率0.96;使用年限10年,大修3年,每年工作250天。

5)制造条件及生产批量:专门工厂小批量生产。

要求功率富裕量10%。

6)提升速度允许误差±5% 。

3、参考传动方案二、传动装置的总体设计(一)传动方案拟定1、由参考方案可知电动机经联轴器将动力直接传到高速轴上,然后通过二级圆柱齿轮减速器减速。

2、高速级齿轮选用斜齿圆柱齿轮斜齿轮传动的平稳性较直齿轮传动好,常用在高速轴和要求传动平稳的场合。

[优秀毕业设计精品]卷扬机传动装置设计[管理资料]

![[优秀毕业设计精品]卷扬机传动装置设计[管理资料]](https://img.taocdn.com/s3/m/bcd82de1cc7931b764ce1594.png)

学生机械设计课程设计(论文)题目:卷扬机传动装置设计学生姓名:学号:所在院系:机电学院专业:机械设计制造及其自动化班级:指导老师:职称:2010年1月7日教务处制目录一课程设计的目的二课程设计的内容和要求三课程设计工作进度计划四设计过程33567101424252627五设计小结六主要参考资料一、课程设计的目的本课程设计为学生提供了一个既动手又动脑,自学,查资料,独立实践的机会。

将本学期课本上的理论知识和实际有机的结合起来,锻炼学生实际分析问题和解决问题的能力,提高学生综合运用所学知识的能力,装配图、零件图的设计绘图能力。

二、课程设计的内容和要求传动装置简图:1)、己知条件(1)机器功用用于建筑工地提升物料。

(2)工作情况电动机双向运转,断续工作,有轻微振动,室外工作。

(3)运转要求钢绳运动速度误差不超过±5%。

(4)使用寿命 12年,每年300天,每天工作8小时。

(5)检修周期一年小修,三年大修。

(6)生产厂型专业机械制造厂,可加工7、8级精度齿轮、蜗轮。

(7)生产批量单件小批量生产。

2)设计原始数据见下表设计题目号 1 2 3 4 5 6 7 8 钢丝绳速度v(m/s)钢丝绳工作拉力12 12 10 10 10 10 10 8F/KN8卷筒直径D/mm 470 500 420 430 470 500 430 4703)要求:(1)完成传动装置的设计计算。

(2)完成各类零件的设计、选择计算。

(3)认真计算和制图,保证计算正确和图纸质量。

(4)按预定计划循序完成任务。

(5)按学校规定格式书写说明书,交电子和纸质文档。

三、课程设计工作进度计划(1)准备阶段(1天)(2)设计计算阶段(3天)(3)减速器的装配图一张(4天)2、电动机的选择(4)绘零件图三张(3天)(5)编写设计说明书(3天)(6)答辩或考察阶段。

(1天)四、设计过程本组设计数据:第7数据:卷扬机钢丝绳工作拉力20F kN=,钢丝绳速度0.4/v m s=,卷筒直径430D mm=。

电动卷扬机传动装置的设计(改1)..

N=60*1*1440/40*10*300*2*8*15%=1.8*10^7

寿命系数

算得Khn=0.929

则【 】= *268=248.972

m^2d1=1.21*551.910*0.003593=1551.37

根据表11-2,我们初步确定蜗轮和蜗杆之间的中心距为a=191.5mm。 ,m为6.3, 为63mm, 转换成5.43度,

3).初步选择滚动轴承

轴承同时受轴向力和径向力,选用圆锥滚子轴承。代号为32016。

d=80mm,D=125mm.T=29mm,B=29mm.安装尺寸 。所以轴3---4的直径为80mm,长度分为两部分,一部分和轴承相配,为29-2=27mm。另一部分和套筒相配。轴4---5段和蜗轮相配,因为相配的长度和蜗轮的宽度一样,所以为56.7mm。但轴应该要短一些,4---5段的长度取为55mm。直径设计为86mm。.轴5—6段长度设计为12mm,直径为 。轴6---7段是一个过渡轴,直径为87mm。而轴7—8段按轴承的安装尺寸确定为长度27mm。直径为80mm。

(1)蜗杆

轴向尺距

直径系数q= =10

分度圆直径d1=60

齿顶圆直径

齿根圆直径

分度圆导程角 =5.43度

蜗杆轴向齿厚

蜗杆的法向齿厚

(2)蜗轮

蜗轮分度圆直径

喉圆直径

齿根圆直径

咽喉母圆半

涡轮齿顶高

当量齿数Zv=Z2/cos

从图11-9中可查得齿形系数Y =2.44

螺旋角系数:

许用弯曲应力:

从表11-8中查得有ZCuSn10P1制造的蜗轮的基本许用弯曲应力[ ] =56MPa

联轴器的转矩计算公式:

其中, 是工作情况系数因为卷扬机的转矩变化和冲击载荷较大,根据表14-1,选取 =2.3。

慢动卷扬机传动装置的设计结构设计说明

慢动卷扬机传动装置的设计结构设计二、传动装置的总体设计(一)传动方案拟定1、由参考方案可知电动机经联轴器将动力直接传到高速轴上,然后通过二级圆柱齿轮减速器减速。

考虑到二级圆柱齿轮减速器的传动比不宜过大,否则会导致减速器尺寸很大。

因此在参考方案的基础上添加一个带传动。

2、将带传动布置于高速级带传动的承载能力小,传递相同转矩时结构尺寸较其他传动形式大,但传动平稳,能缓冲减震,因此宜布置在高速轴。

3、高速级齿轮选用斜齿圆柱齿轮斜齿轮传动的平稳性较直齿轮传动好,常用在高速轴和要求传动平稳的场合。

4、低速级选用直齿圆柱齿轮考虑到功率较大,低速级受到转矩很大,所以采用直齿圆柱齿轮以减小轴向压力。

综上所述,本方案具有一定的合理性及可行性(二)电动机的选择1、选择电动机类型按工作要求和条件,选用三相笼型异步电动机,封闭式结构,电压380V ,Y 型。

2、选择电动机的容量 电动机工作功率为wd ap p η=kW, 1000w FVp =kW因此 1000d aFVp η=kW由电动机至运输带的传动效率为4212345a ηηηηηη= 式中:1234ηηηη、、、、5η分别为带传动、轴承、齿轮传动、联轴器、卷筒的传动效率。

取10.95η=,20.98η=,30.97η=,40.99η=,50.95η=。

则 420.950.980.970.990.960.78a η=⨯⨯⨯⨯= 所以2810001/311.97100010000.78d a FV p kW η⨯⨯===⨯3、确定电动机转速卷筒工作转速为100010002021.22/min 300v n r D ππ⨯===⨯ 按指导书上表1推荐的传动比合理范围,取V 带传动的传动比'12~4i =,二级圆柱齿轮减速器传动比'28~40i =,则总传动比合理范围为'16~160a i =,故电动机的转速范围为''(16~160)21.22339.52~3395.2/min d a n i n r =⋅=⨯=符合这一范围的同步转速有750 /min r 、1000 /min r 和1500 /min r 。

卷扬机传动装置设计

前言.............................................................................................. 错误!未定义书签。

《机械设计课程设计》任务书 (2)第二章传动装置的总体设计 (2)2.1电动机的选择 (3)2.2 减速器中各主要参数的确定 (4)2.3减速器中各轴的运动和动力参数的设计计算 (5)2.4减速器机体结构尺寸 (6)第三章齿轮传动的设计计算 (7)3.1、高速齿轮传动的设计计算 (7)3.2减速器蜗轮蜗杆设计 (14)第四章轴系零件的设计计算 (16)4.1 输入轴的设计与计算 (16)4.2 中间轴的设计与计算 (21)4.3中间轴的设计与计算 (23)第七章轴承的校核 (24)结束语 (26)参考文献 (27)《机械设计课程设计》任务书卷扬机传动装置设计1.原始数据2.已知条件1)钢绳拉力F=8KN;2)钢绳速度V=23M/S;3)滚筒直径D=330MM;4)工作情况:单班制;5)小批量生产;6)工作寿命10年,第二章 传动装置的总体设计2.1电动机的选择(一)、电动机转速的确定(1)按工作要求和条件,选用三相笼型异步电动机,封闭式结构,电压380v ,Y 型。

(2)选择电动机的容量 电动机的所需工作功率为: 26669.0184===awd P P ηKW 因为18410002380001000=⨯==FV P w KW 传动装置的总效率η424212340.97*0.98*0.99*0.720.69a ηηηηη===;1234,,,ηηηη分别为齿轮传动,轴承,齿轮联轴器,蜗杆传动因此p 128*1000*117.410001000*60*0.69d a P KW η===(3)确定电动机转速10001000*118.76/min 3.14*400n r D νπ===按表1推荐的传动比合理范围,一级圆柱齿轮减速器传动比i1=3~6,蜗杆传动一级减速器传动比i2=10~40,则总传动比合理范围ia=30~240,故电动机转速的可选范围为:*(30~240)*8.76262.8~2102.4/min d a n i n r ===根据电动机所需功率和转速范围,由有关手册查出有三种适用的电动机型号如下表所示:3相对比较合适。

电动卷扬机传动装置的设计

课程设计设计题目6: 设计电动卷扬机传动装置学生姓名:黄奕玮学号:11023132其中,蜗杆传动可以实现较大的传动比,尺寸紧凑,传动平稳,适合本系统的间歇工作的场合•由于蜗杆传动布置在高速级,可采用锡青铜为蜗轮材料的蜗杆传动,这样可以提高承载能力和传动效率.而开式齿轮传动的工作环境较差,润滑条件不好,磨损严重,寿命较短,布置在低速级.1.2.选择电动机因为直流电动机需要直流电,价格较贵,维护不便,所以选用交流电动机•这里我们选用三相笼型异步电动机,封闭式结构,电压3 8 0 V,Y型.1 .2.1选择电动机的容量:电动机所需的功率,按公式为:FvPw- 1000其中,P w是工作机所需的工作功率,KW.F是工作机的工作阻力,N. v是工作机的卷筒的线速度,m/s.= 18°°°>^6°=2..47KW机械设计课程设计的计算及说明其中,a = 142 3 2a是电动机至卷筒的总效率.1是滚子轴承的效率,(每对0 .98〜0 .99)这里取0 . 9 8 .有四对. 结果P w =2.47KW算得P w1000 0.972是斜齿轮传动的效率,一级开式.(一对0 .9 4〜0 .9 6)这里取0 9 5 •有一对.3是蜗杆传动的效率,一级减速器.这里取0.73.有一对,是单头.4是联轴器的效率,这里取0 . 9 9 .有2对.算得a =0.984 0.95 0.73 0.992= 0.632 49P d 3.92 KW0.631.2.1确定电动机的转速卷筒轴的工作转速为:60 1000 v 60 1000 8 - 60 n 二二8 r/min二320 二320按推荐的传动比合理范围,取传动比:蜗轮减速器传动比i=10~40 •齿轮传动单级传动比常用值,开式1= 4〜6.因为开式齿轮的主动轮比从动轮的直径小,所以,总传动比的合理范围为i a = 40 ~ 420a所以电动机的转速的可选范围为:n d =i a n= (40 ~ 420)8 = 320 ~ 3360r / min符合这一范围的转速有:3000r/mi n, 1500r/mi n, 1000r/mi n, 750r/mi n.根据容量和转速,查出如下几种合适的电动机型号,见表1:因为卷扬机的工作环境,灰尘多,土扬水溅.所以选用Y系列(IP44)封闭式笼型三相异步电动机.机械设计课程设计的计算及说明表1结果Pd=3.92KW 结果n 二8r /min其中,Y132S — 4型电动最合适本卷扬机的需要,所以选择该型电动机1.2.1确定传动装置的总传动比和分配传动比:(1)传动装置的总传动比为:其中,n m 是电动机满载转速.n 是工作机主动轴的转速. (2)确定各级的传动比为:因为总传动比是各级传动比的乘积,为:i a =i i i 2 i n由题意知,本系统的传动比分为减速器的传动比和齿轮的传动比. 设减速器的传动比为i i ,齿轮的传动比为i 2 .贝Ui a =i i i 2动比为 i 1 = ^8^ = 4.5 .401.3.计算传动装置的运动和动力参数.1.3.1各轴转速 1轴 n1 = 1440r / min首先初步确定蜗轮减速器的传动比为i 2=40,贝U 开式齿轮的传机械设计课程设计的计算及说明2 轴 n 2== 1440 = 36「/ mini 2 403轴 n 3 = n 2 = 36 r / min(卷筒轴)4轴n 4 =仏=笑=8r/minh 4.513.2各轴的输入功率n m 1440= 180结果i a =180i 1 = 4.5结果n 2 = 36r / minn 3 二 36r /min n 4 = 8r /1轴P =P d 疋“4 =3.92 疋0.99 = 3.88KW R =3.88KW 2轴P2 = R 疋勺江n3 = 3.88 x 0.98 x 0.75 = 2.85KW P2 = 2.85KW 3轴P3 = P2江%沢”4 =2.85x0.98x0.99 = 2.77KW P3 = 2.77 KW 4轴P4 =P3江7 汉n2 =2.77x0.98 x 0.95 = 2.58KW P4 = 2.58KW 1.33各轴的输出功率1轴R = Pd 小4 =3.92x0.98 x 0.99 = 3.80KW P =3.80KW 2轴P2 =P 況“:江n3 = 3.88 x 0.982 xO.75=2.79KW P2 = 2.79KW 3轴巳=P2 汇j2疋―=2.85疋0.982疋0.99 = 2.71KW P3 = 2.71KW1.3.4各轴的输入转矩因为电动机的输出转矩为:P 3 92T d =9550 丄=9550 汉汇一=26.00N *mn m1440各轴的输入转矩为:1轴「=T d汉n4 =26.00 汉0.99 = 25.74N *m「= 25.74N 2轴T2=25.74x0.98x0.75x40 = 756.76N *m T2 =756.76N 3轴T3 =T2汽1 工"4 =7576 決0.98^0.99 = 734.21N T3 = 734.21 N 机械设计课程设计计算及说明4轴(卷筒轴)结果T4十汇^2=734.21 汇0.98汇0.95 汇4.5 = 3075.97N *m T4=3075.97N •1.3.5各轴的输出转矩输出转矩1轴「=26.00 江0.99 汇0.98 = 25.23 N *m「= 25.23N 2轴T2 =756.76 汇0.98 =741.62 N *m T2 =741.62N 3轴T3 =734.21 乂0.98 =719.53N *m T3 = 719.53N2.2减速器内传动零件的设计(蜗杆减速器)1)蜗杆传动,用45纲,故蜗杆齿面要求淬火,硬度为 45~55HRC,涡轮用 褚锡磷青铜一ZCuS n10P1金属膜制造。

卷扬机传动方案设计

前言卷扬机又称绞车,是起重垂直运输机械的重要组成部分,配合井架桅杆、滑轮组等辅助设备,用来提升物料、安装设备等作业。

由于它结构简单、搬运安装灵活、操作方便、维护保养简单、使用成本低、对作业环境适应能力强等特点,广泛应用于冶金起重、建筑、水利作业等方面。

提升重物是卷扬机的一种主要功能,所以各类卷扬机的设计都是根据这一要求为依据的。

虽然目前塔吊、汽车吊等取代了卷扬机的部分工作,但由于塔吊成本高,一股在大型工程中使用,而且灵活性较差,故一般中小型工程仍然广泛应用卷扬机,汽车起吊虽然灵活方便,但也因为成本太高,而不能在工程中广泛应用,故大多设备的安装仍然是由卷扬机承担的。

卷扬机除在工程、设备安装等方面被广泛应用外,在冶金、矿山、建筑、化工、水电、农业、军事及交通运输等行业亦被广泛应用。

由于我们知识经验有限,设计上难免存在不足之处,希望老师多加指正。

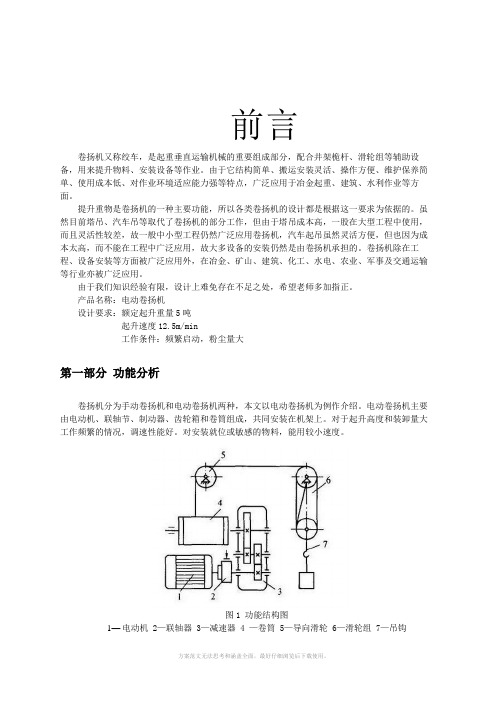

产品名称:电动卷扬机设计要求:额定起升重量5吨起升速度12.5m/min工作条件:频繁启动,粉尘量大第一部分功能分析卷扬机分为手动卷扬机和电动卷扬机两种,本文以电动卷扬机为例作介绍。

电动卷扬机主要由电动机、联轴节、制动器、齿轮箱和卷筒组成,共同安装在机架上。

对于起升高度和装卸量大工作频繁的情况,调速性能好。

对安装就位或敏感的物料,能用较小速度。

图1 功能结构图1—电动机 2—联轴器 3—减速器 4 —卷筒 5—导向滑轮 6—滑轮组 7—吊钩卷扬机黑箱图第二部分设计方案1.方案选择系统总体方案为:电动机→传动系统→执行机构,初选三种方案,如下:方案1 如图2所示图2 方案1描述:该方案由一个大齿轮固定在卷筒上,转矩通过开式齿轮由减速器传给卷筒。

这种布置占用空间小,对小传动并不适合。

方案2 如图3所示扭矩钢丝绳动能齿轮传动系统电机图3 方案2描述:该方案卷筒直接支承在减速器输出轴上,结构简单,占用空间小,结构部件少,卷筒所受弯矩较大。

方案3 如图4所示图4 方案3描述:该方案转矩通过连轴器传给卷筒,卷筒轴上有两处支撑。

卷扬机传动装置三维设计与分析

卷扬机传动装置三维设计与分析1 引言卷扬机是一种常见的提升设备,其结构简单、操作方便、可靠性高,被广泛应用于各个行业。

通常情况下卷扬机都是采用电动机作为原动机,由于电动机输出地转速远远大于卷扬机中滚筒的转速,所以必须设计减速的传动装置。

传动装置的种类多种多样,如皮带减速器、链条减速器、齿轮减速器、涡轮蜗杆减速器、二级齿轮减速器等等[1]。

通过合理的设计传动装置,使得卷扬机能够在特定的工作环境下满足正常的工作要求。

同时通过本设计将所学过的理论知识进行综合应用,做到理论联系实际,进一步掌握传动装置的设计过程。

2 传动装置的总体设计2.1 拟定传动方案传动装置的设计方案一般用运动简图表示。

它直观的反映了工作机、传动装置和原动机三者之间的运动和力的传递关系。

传动方案首先应满足工作机的性能要求,适应工作条件、工作可靠。

此外,还应结构简单,尺寸简凑、成本低,效率高和便于使用和维护等。

要同时满足上述要求,常常是困难的,因此,应根据具体的设计任务侧重地保证主要设计要求,选用比较合理的方案[2]。

本次设计任务对传动装置没有太多要求,只要其在一般工作条件和环境下能够正常工作即可,因此本设计才用展开式二级圆柱直齿轮减速器,减速器与电动机和工作机之间有联轴器联接,传动方案运动简图如图2.1所示;图2.1 卷扬机传动装置运动简图齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命长,是现代机器中应用最为广泛的机构之一。

二级齿轮减速器的传动比一般为8-40,结构简单,应用也最为广泛,而展开式的主要特点是齿轮相对于轴承不对称布置,因而沿齿向载荷分布不均,要求轴有较大的刚度[3-5]。

2.2 电动机的选择原动机的种类,无特殊要求,均选用交流电动机作为原动机。

电动机为系列化产品。

机械设计中仅需根据工作机的工作情况,合理选择电动机的类型、结构形式、容量和转速,提出具体的电动机型号[6]。

2.2.1 选择电动的功率所需电动机工作功率为:式(2-1)式中:—工作机所需功率,指输入工作机轴的功率,kW。

卷扬机传动装置设计

所以 44kw

使电动机的额定功率P =(1~1.3)P ,由查表得电动机的额定功率P =55KW。

4.1.3确定电动机转速

计算滚筒工作转速 :

由推荐的传动比合理范围,查阅参考文献[1]表1-8得v带轮的传动比范围: 7,二级圆柱齿轮减速器的传动比一般范围:8~40。则总传动比的范围为,

应使带的初拉力

5.4.6作用在轴上的压力

压轴力的最小值为

轴的设计

低速轴的设计:由上知P =3.90KW =11.46r/min

=3050N.m

初步估算轴的最小直径。选取轴的材料为45刚,调质处理,根据课本第245页式14-2,取 ,C=113,得: 联轴器配合的轴段长 取L1=132mm

1)进行轴的结构设计:

5.4V带设计

5.4.1带的型号和根数确实

确定计算功率 。由表13-8(机械设计基础,第五版)查得工作情况系数 ;故

5.4.2选取v带带型。

根据 Pc=5.28KW nm=960 r/min

由图13-5(机械设计基础,第五版)选用A型。确定带轮的基本直径 并验算带速v。

5.4.3初选小带轮的基准直径 。由表13-9(机械设计基础,第五版),取小带轮的基准直径 ;

外箱壁至轴承座端面距离

42

大齿轮顶圆与内壁距离

13

齿轮端面与内壁距离

11

箱盖、箱座肋厚

9、9

轴承端盖外径

124

轴承端盖凸缘厚度

12

轴承旁联接螺栓距离

124

8.制动器的选择

制动器是用来降低机械运转速度或迫使机械停止运转的装置。

9.减速器的润滑

9.1 齿轮的润滑

卷扬机的传动装置设计

成绩:_______《机械产品设计》项目设计说明书设计题目:卷扬机的传动装置设计专业班级:机制2011—07班学生姓名:xxx学号:xxxxxxxxx指导教师:xxx目录第一章、机械设计课程设计任务书 (2)第二章、电动机的选择 (4)第三章、分配传动比 (6)第四章、齿轮设计 (9)4.1高速级直齿圆柱齿轮传动的设计计算 (8)4.2低速级直齿园柱齿轮传动的设计计算 (12)第五章、轴的设计、滚动轴承选择、键连接和联轴器选择 (18)5.1轴的设计 (18)5.2、滚动轴承的选择及计算 (25)5.3、键连接的选择及校核计算 (28)第六章、附件设计 (29)第七章、设计小结 (31)第八章、参考资料 (33)第一章 《机械产品设计》任务书一、设计题目:电动卷扬机的传动装置设计1.机器的功能要求:起升机构是使重物作升降运动的机构,它是任何起重机必不可少和最主要最基本的机构。

此次设计的电动5吨卷扬机是由电动机、连轴器、制动器、减速器、卷筒、导向滑轮、起升滑轮组、钓钩等组成,其各方面的机构分布可以参考如下图所示。

电动机正转或反转时,制动器松开,通过带制动轮的联轴器带动减速器高速轴,经减速器减速后由低速轴带动卷筒旋转,使钢丝绳在卷筒上绕进或放出,从而使重物起升或下降。

电动机停止转动时,依靠制动器将高速轴的制动轮刹住,使悬吊的重物停止在空中。

根据需要起升机构上还可装设各种辅助装置,如起重量限制器、起升高度限位器、速度限制器和钢丝绳作多层卷绕时,使钢丝绳顺序排列在卷筒上的排绳装置等。

2.机器工作条件: 间隙工作,每班工作时间不超过15%,每次工作时间不超过10min ,满载启动,工作中有中等振动,两班制工作,钢绳的速度允许误差±5% 。

小批量生产,设计寿命为10年。

3.工作装置功能参数:刚绳的拉力F= 10KN ,速度V=0.8m/s ,卷筒的直径D=260mm 。

二、设计任务传动装置卷扬机原动机w联轴器重物1.设计工作内容《机械产品设计》课程设计内容由理论分析与设计计算、图样技术设计和技术文件编制三部分组成。

课程设计--卷扬机传动装置的设计

机械设计课程设计说明书题目:卷扬机传动装置的设计班级:机制11级02班学号:110200218设计者:指导老师:目录(一)传动方案的拟定 (2)(二)选择电动机 (3)(三)计算总传动比及配合各级的传动比 (4)1. 计算总传动比 (4)2. 传动比分配 (4)(四)设计计算传动零件 (5)1. 高速齿轮组的设计与强度校核 (5)2. 低速齿轮组的设计与强度校核 (11)3. 开式齿轮传动的设计 (16)(五)设计计算轴 (20)1. 低速轴的设计与计算 (20)2. 中间轴的设计与计算 (28)3. 高速轴的设计与计算 (30)(六)选择滚动轴承及寿命计算 (33)1. 高速轴的滚动轴承校核计算 (33)2. 低速轴滚动轴承的校核计算 (35)3. 中间轴滚动轴承校核 (36)(七)选择和校核键联接 (38)(八)选择联轴器 (39)(九)选择润滑方式、润滑剂牌号及密封件 (39)(十)设计计算箱体的结构尺寸 (40)(十一)参考书目 (42)(一)传动方案的拟定1.设计题目:卷扬机传动装置的设计牵引力F= 1.7KN速度v= 0.3m/s,卷筒的直径D= 480mm;4.工作条件用于建筑工地提升物料,空载启动,连续运转,工作平稳。

作期限为十年,每年工作300天,三班制工作,每班工作4小时,检修期间隔为三年。

5.设计内容(1) 电动机的选择与运动参数计算;(2)斜齿轮传动设计计算(3) 轴的设计(4) 滚动轴承的选择(5) 键和连轴器的选择与校核;(6) 装配图、零件图的绘制;(7) 设计计算说明书的编写。

6.设计任务(1)减速器装配图一张;(2)零件工作图二张(大齿轮,输出轴);(3)设计说明书一份7.设计进度第一阶段:总体计算和传动件参数计算;第二阶段:轴与轴系零件的设计;第三阶段:轴、轴承、联轴器、键的校核及草图绘制;第四阶段:装配图、零件图的绘制及计算说明书的编写。

(二)选择电动机稳定运转下工件机主轴所需功率: 371.097.010003.010002.11000P =⨯⨯⨯==ηFv w工作机主轴转速为:min /197.1248014.33.0100060100060r D v n =⨯⨯⨯=⨯=π工作机主轴上的转矩:95500.3719550290.4912.197Pw T Nm n ⨯⨯===初选联轴器为弹性柱销联轴器,滚动轴承为角接触轴承,传动齿轮为闭式软齿面圆柱齿轮和开式直齿轮传动,因其速度不高,选用7级精度(GB10095-88),则机械传动和摩擦副的效率分别如下: 弹性柱销联轴器: 1η = 0.99圆柱齿轮(7级): 2η= 0.98角接触轴承: 3η= 0.99开式齿轮传动 4η= 0.96工作机效率: 5η= 0.98所以,电动机至工件机主轴之间的总效率为:η = 0.99 ×0.98× 0.99×0.96×0.98=0.904所以电动机所需功率为0.371==0.4110.904PwPd KW η=总由【1】表2-1各级传动副传动比的合理范围:I ’总=(3~5)×(3~5)×(3~5)=27~125则电动机转速的可选范围是:n=(27~125) ×12.197=329~1525r/min故选取电动机的转速为 n = 1000min r ,查[2]表9-39 ,取电动机型号为Y132M1-6(三)计算总传动比及配合各级的传动比1. 计算总传动比960i =78.7112.197m w n n ==总2. 传动比分配初选开式齿轮传动比i=3,则减速器传动比54.14=i ,查资料[2]式(2-8) 双级减速器传动总传动比搭配,选高速级传动比i 1=4.7,低速级i 2=3。

83669易成卷扬机传动装置设计

高等教育自学考试本科毕业论文卷扬机传动装置设计考生姓名:易成准考证号:011811306269 专业层次:本科院<系):机械与动力工程学院指导教师:黄武凯职称:讲师重庆科技学院二O一三年九月二十日高等教育自学考试本科毕业论文卷扬机传动装置设计考生姓名:易成准考证号:011811306269专业层次:本科指导教师:黄武凯院<系):机械与动力工程学院重庆科技学院二O一三年九月二十日摘要卷扬机又称绞车。

是起重垂直运输机械的重要组成部分,配合井架、桅杆、滑轮组等辅助设备,用来提升物料、安装设备等作业,由人力或机械动力驱动卷筒、卷绕绳索来完成牵引工作的装置。

垂直提升、水平或倾斜曳引重物的简单起重机械。

分手动和电动两种。

现在以电动卷扬机为主。

本次设计的JM0.5吨卷扬机是由电动机、液压推杆制动器、制动器、电磁铁制动器、卷筒等组成。

本次设计的步骤是从钢丝绳开始入手,然后依次对卷扬机的卷筒、卷筒心轴、电动机、减速器齿轮、减速器轴、制动器设计与选取。

本次设计的卷筒机由于它结构简单、搬运安装灵活、操作方便、维护保养简单、对作业环境适应能力强等特点,可以应用于冶金起重、建筑、水利作业等方面,但是此次设计的卷筒机主要运用于用于5吨桥式吊车起升机构。

提升重物是卷扬机的一种主要功能,各类卷扬机的设计都是根据这一要求为依据的。

关键词:卷扬机,卷筒,卷筒轴,ABSTRACTAlso known the hoist another name is winch. Vertical lifting transport machinery is an important component of the tie in with the derrick, mast, pulley blocks, and auxiliary equipment, used to enhance the materials, installation of equipment operations, from human or mechanical power-driven drum, winding traction rope to complete the installation work. Vertical, horizontal or inclined simple tractor Lifting heavy objects. Two types of the hoist are manual and electric two kinds. and Now to the main electric winch. The design of the 5-ton electric hoist motor contions electromotor 、coupling、arrester、retarder、drum、boom sheave 、a system of pulleys set、hook, etc..This design of hoist is start from the wire rope, and next then turn on the winch drum, drum spindle, motor, gear reducer, speed reducer shaft, brakes, couplings and pulley drum machine-oriented design and selection. On drum, drum shaft, drum hub, most major reducer design, the design are focus introduced, and the rest is just a little something for analysis.The design of the drum machine because of its simple structure, handling the installation of a flexible, convenient operation, simple maintenance, and operating environment features such as adaptability, can be applied to lifting metallurgical, construction, operations and other water conservancy, but the design mainly applied to the drum machine for 5-ton overhead crane hoisting mechanism. Heavy winch upgrade is one of the main functions of the design of various types of winches are based on based on this request.keywords:hoist,drum,drum shaft,retar目录摘要IABSTRACTII1 绪论41.1卷扬机的分类及特性41.2卷扬机的常见类型51.3国内卷扬机发展简况61.4国外卷扬机简况71.5卷扬机使用时的注意事项92 卷扬机的整体结构概述112.1电动卷扬机基本结构112.1.1电控卷扬机112.1.2带有电磁铁制动器的卷扬机113.1.3采用锥形转子电动机的卷扬122.1.4溜放型卷扬机132.2卷扬机工作级别与类别132.2.1利用等级132.2.2载荷状态142.3起升机构的组成及型式152.3.1起升机构的组成152.3.2起升机构的典型传动型式163 主体零件的设计193.1钢丝绳的选择193.1.1钢丝绳的种类和构造193.1.2钢丝绳直径的选择193.1.3钢丝绳的使用203.2卷筒的结构设计及尺寸确定213.2.1卷筒的分类213.2.2卷筒绳槽的确定223.2.3卷筒的设计223.2.4卷筒节径设计223.2.5卷筒的长度设计233.2.6卷筒壁厚设计243.2.7卷筒强度计算及检验243.3卷筒轴的设计计算253.3.1卷筒轴的受力计算及工作应力计算253.3.2卷筒轴的设计253.3.3心轴作用力计算273.3.4心轴垂直面支承反力及弯矩273.3.5心轴水平面支承反力及弯矩支反力273.3.7心轴的疲劳强度计算283.4电动机选择293.5减速器的设计计算303.5.1卷扬机总传动比计算304.5.5齿轮参数设计313.5.6齿轮轴参数设计353.6制动器,联轴器的选择363.6.1制动器的分类及选择363.6.2联轴器的选择364 小车行走机构设计374.1轨道374.2车轮与车轮组374.3车轮直径的计算375结论39致谢40参考文献41论文原创性声明421 绪论1.1卷扬机的分类及特性垂直提升、水平或倾斜拽引重物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

卷扬机传动装置三维设计与分析1 引言卷扬机是一种常见的提升设备,其结构简单、操作方便、可靠性高,被广泛应用于各个行业。

通常情况下卷扬机都是采用电动机作为原动机,由于电动机输出地转速远远大于卷扬机中滚筒的转速,所以必须设计减速的传动装置。

传动装置的种类多种多样,如皮带减速器、链条减速器、齿轮减速器、涡轮蜗杆减速器、二级齿轮减速器等等[1]。

通过合理的设计传动装置,使得卷扬机能够在特定的工作环境下满足正常的工作要求。

同时通过本设计将所学过的理论知识进行综合应用,做到理论联系实际,进一步掌握传动装置的设计过程。

2 传动装置的总体设计2.1 拟定传动方案传动装置的设计方案一般用运动简图表示。

它直观的反映了工作机、传动装置和原动机三者之间的运动和力的传递关系。

传动方案首先应满足工作机的性能要求,适应工作条件、工作可靠。

此外,还应结构简单,尺寸简凑、成本低,效率高和便于使用和维护等。

要同时满足上述要求,常常是困难的,因此,应根据具体的设计任务侧重地保证主要设计要求,选用比较合理的方案[2]。

本次设计任务对传动装置没有太多要求,只要其在一般工作条件和环境下能够正常工作即可,因此本设计才用展开式二级圆柱直齿轮减速器,减速器与电动机和工作机之间有联轴器联接,传动方案运动简图如图2.1所示;图2.1 卷扬机传动装置运动简图齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命长,是现代机器中应用最为广泛的机构之一。

二级齿轮减速器的传动比一般为8-40,结构简单,应用也最为广泛,而展开式的主要特点是齿轮相对于轴承不对称布置,因而沿齿向载荷分布不均,要求轴有较大的刚度[3-5]。

2.2 电动机的选择原动机的种类,无特殊要求,均选用交流电动机作为原动机。

电动机为系列化产品。

机械设计中仅需根据工作机的工作情况,合理选择电动机的类型、结构形式、容量和转速,提出具体的电动机型号[6]。

2.2.1 选择电动的功率所需电动机工作功率为:式(2-1)式中:—工作机所需功率,指输入工作机轴的功率,kW。

—由电动机至工作机的总效率。

工作机所需功率由工作的工作助力和运动参数计算求得式(2-2)或式(2-3)式中:F—工作机的助力,NV—工作机的线速度,m/sT—工作机的助力矩,—工作机转速,r/min总效率按下式计算:式(2-4)其中分别为传动装置中每一传动副(齿轮、蜗杆、带或链)、每对轴承或每个联轴器的效率。

通过查设计手册得个部分效率为:联轴器效率;滚动轴承的效率(一对);闭式圆柱齿轮传动效率;滚筒效率;代入公式(2-4)得:计算输入功率:使电动机的额定功率,查设计手册得电动机的额定功率。

2.2.2 电动机转速的选择为使传动装置设计合理,可以根据工作机转速要求和各传动副的合理传动比范围推算电动机转速的可选范围,即式(2-5)式中—电动机可选转速范围,r/min;—传动装置总传动比的合理范围;—各级传动副传动比的合理范围;—工作机转速,r/min。

计算滚筒工作转速:查设计手册得二级齿轮传动比的范围为8-40则电动机的可选转速为:2.2.3 电动机型号的确定根据以上计算,综合考虑电动机和传动装置的情况,最终可确定转速为723r/min,根据所需的额定功率及转速查设计手册最终确定电动机的型号为Y160L-8,额定功率为7.5kw,转速为723r/min,额定转矩为2.0 。

2.3 计算总传动比及分配各级的传动比2.3.1 总传动比根据电动机满载转速和工作机转速,可得传动装置的总传动比为2.3.2 分配各级传动比合理分配总传动比,可以使传动装置得到较小的外轮廓尺寸或较轻的重量,以实现降低成本和结构紧凑的目的;也可以使传动零件获得较低的圆周速度以减小齿轮动载和降低传动精度等级的要求;还可以使齿轮有较好的润滑条件。

展开式二级圆柱齿轮减速器,考虑润滑条件,应使两个大齿轮直径相近,低速级大齿轮略大些,按,这里取则式中:为高速级传动比;为低速级传动比。

2.4 传动装置运动和动力参数计算为进行传动件的设计技术,应将工作要求的功率或转矩推算到各轴上,分别求出各轴的转速、功率和转矩。

设—为相连两轴间的传动比;—为相连两轴间的传动效率;—为各轴的输入功率kw;—为各轴的输入转矩;—为各轴的转速r/min;则可由电动机轴至工作机轴反向依次推算,得各轴的运动和动力参数。

2.4.1 各轴转速式(2-6)式中—电动机满载转速r/min;—电动机轴至1轴的传动比。

电动机轴:r/min1轴(高速轴): r/min2轴(中间轴): r/min3轴(低速轴): r/min4轴(滚筒轴): r/min2.4.2 各轴功率式(2-7)式中—电动机的实际输出功率kw;—电动机轴与1轴间的传动效率。

电动机轴:1轴(高速轴):2轴(中间轴):3轴(低速轴):4轴(滚筒轴):2.4.3 各轴转矩式(2-8)其中电动机轴的输出转矩为式(2-9)电动机轴:1轴(高速轴):2轴(中间轴):3轴(低速轴):4轴(滚筒轴):2.4.4 制作参数表将上述计算结果列入表中,供以后设计计算使用表2.1 传动装置的运动和动力参数表轴功率P(kw)转矩T() 转速n(r/min) 电动机轴 6.12 80.84 7231轴(高速轴) 6.06 80.03 7232轴(中间轴) 5.76 525.38 104.693轴(低速轴) 5.48 2463.67 21.224轴(滚筒轴) 5.32 2390.25 21.223 直齿圆柱齿轮设计计算3.1 高速级齿轮传动的设计计算3.1.1 选择齿轮的类型、材料、精度和齿数(1)按已知条件,选用直齿圆柱齿轮传动。

(2)大小齿轮材料采用45钢调质处理,硬度差为40HBS可以提高大齿轮齿面的疲劳。

(3)精度选择7级精度。

(4)选择小齿轮齿数,则取3.1.2 按齿面接触疲劳强度计算根据以下设计公式进行计算:式(3-1)(1)确定上式中的各参数①试选载荷系数;②小齿轮传递的扭矩为:③查设计手册,选齿宽系数;④查设计手册,得弹性影响系数;⑤查设计手册,查得大、小齿轮的接触疲劳强度极限为⑥重合度系数,端面重合度⑦计算应力循环次数次次⑧查设计手册,得接触疲劳寿命系数;⑨计算接触疲劳许用应力:取安全系数,则(2)计算①将中的较小的值代入公式(3-1)得②计算小齿轮分度圆圆周速度v③计算齿宽b④计算齿宽和齿高之比b/h模数齿高⑤计算载荷系数查设计手册,由,7级精度得查设计手册,得查设计手册,得查设计手册,得查设计手册,得⑥按实际载荷系数修正,⑦计算模数 m3.1.3 按齿根弯曲疲劳强度设计设计公式为式(3-2)(1)确定设计公式中的参数①查设计手册,得大、小齿轮的弯曲疲劳强度极限;②查设计手册,得弯曲疲劳寿命系数;③计算弯曲疲劳许用应力:取安全系数S=1.4则④计算载荷系数K⑤查设计手册,得齿形系数;⑥查设计手册,得应力校正系数;⑦计算重合度系数;⑧计算大、小齿轮的值(2)计算齿轮模数设计公式(3-2)中代人中的较大值,得由计算结果可看出,由齿面接触疲劳强度计算的模数m略大于由齿根弯曲疲劳强度计算的模数,但由于齿轮模数m的大小主要取决于弯曲疲劳强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力仅与齿轮直径有关,所以,可取由弯曲强度计算得的模数1.7,并就近圆整为标准值m=2 mm。

因按接触强度算得的分度圆直径,这时需要修正齿数则3.1.4 几何尺寸计算(1)计算分度圆直径(2)计算中心距(3)计算齿轮宽度取3.2 低速级齿轮传动的设计计算3.2.1 选择齿轮的类型、材料、精度和齿数(1)按已知条件,选用直齿圆柱齿轮传动。

(2)大小齿轮材料采用45钢调质处理,硬度差为40HBS可以提高大齿轮齿面的疲劳。

(3)精度选择7级精度。

(4)选择小齿轮齿数,则取3.2.2 按齿面接触疲劳强度计算根据以下设计公式进行计算:式(3-3)(1)确定上式中的各参数①试选载荷系数;②小齿轮传递的扭矩为:③查设计手册,选齿宽系数;④查设计手册,得弹性影响系数;⑤查设计手册,查得大、小齿轮的接触疲劳强度极限为⑥重合度系数,端面重合度⑦计算应力循环次数次次⑧查设计手册,得接触疲劳寿命系数;⑨计算接触疲劳许用应力:取安全系数,则(2)计算①将中的较小的值代入公式(3-1)得②计算小齿轮分度圆圆周速度v③计算齿宽b④计算齿宽和齿高之比b/h模数齿高⑤计算载荷系数查设计手册,由,7级精度得查设计手册,得查设计手册,得查设计手册,得查设计手册,得⑥按实际载荷系数修正,⑦计算模数 m3.2.3 按齿根弯曲疲劳强度设计设计公式为式(3-4)(1)确定设计公式中的参数①查设计手册,得大、小齿轮的弯曲疲劳强度极;②查设计手册,得弯曲疲劳寿命系数;③计算弯曲疲劳许用应力:取安全系数S=1.4则④计算载荷系数K⑤查设计手册,得齿形系数;⑥查设计手册,得应力校正系数;⑦计算重合度系数;⑧计算大、小齿轮的值(2)计算齿轮模数设计公式(3-2)中代人中的较大值,得由计算结果可看出,由齿面接触疲劳强度计算的模数m略大于由齿根弯曲疲劳强度计算的模数,但由于齿轮模数m的大小主要取决于弯曲疲劳强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力仅与齿轮直径有关,所以,可取由弯曲强度计算得的模数2.19,并就近圆整为标准值m=2.5 mm。

因按接触强度算得的分度圆直径,这时需要修正齿数则3.2.4 几何尺寸计算(1)计算分度圆直径(2)计算中心距(3)计算齿轮宽度取建立齿轮几何尺寸表用上述计算所得的结果分别计算出各齿轮的其他几何尺寸,并填入表格中。

表3.1 齿轮几何尺寸表名称代号高速级小齿轮高速级大齿轮低速级小齿轮低速级大齿轮齿数Z 26 180 34 168模数M 2 2.5压力角200分度圆直径 D 52 360 85 420齿顶高 2 2.5齿根高 2.5 3.125齿全高H 4.5 5.625齿顶圆直径56 364 90 425齿根圆直径47 355 78.75 413.75中心距 A 206 252.5齿厚 B 52 47 81 764 轴的结构设计轴的结构设计就是确定轴的结构形状、各部分的直径长度等全部尺寸。

设计时应满足下列基本要求:保证轴及轴上零件有准确的工作位置,固定可靠;轴上零件的拆装和调整方便,轴具有良好的制造工艺性;轴的结构有利于提高轴的强度、减轻应力集中等。

轴的结构设计的一般步骤如下:1、初估轴的直径各轴可按承受纯扭矩并降低许用应力(考虑弯矩的影响)的办法来初估各轴的直径d,其分式写为:式(3-5)式中:P—轴所传递的功率,kw;n—轴的转速,r/min;A为轴的材料及承载情况确定的系数,可查有关教材。

对于非外伸轴,初估直径常作为与传动零件相配合的直径(A取大值),并圆整为标准值;对于外伸轴,初估直径作为外伸轴端直径(A取小值),并圆整为标准值,若外伸轴有外接零件(联轴器等),d应与外接零件孔径一致(必要时作适当调整),并满足键的强度要求。