高速高精度数控车床主轴系统的温度场

高档数控机床高速精密电主 轴关键技术及应用 公告

高档数控机床高速精密电主轴关键技术及应用主要包括以下几个方面:1.高速轴承技术:是实现数控车床精密化、高速化运转的关键技术措施之一。

在电主轴的研发中,常用的轴承主要有液体动静压轴承、磁悬浮轴承、精密滚动轴承与气体静压轴承等。

对于数控车床的整体性能要求更为严格时,必须装配优质的精密圆柱滚子轴承或角接触陶瓷球轴承。

角接触陶瓷球轴承因具有较为良好的径向承受能力与轴向载荷,得到了广泛的应用。

2.高速电主轴控制:由于机床电主轴的高速旋转特性,需要在旋转过程中对主轴的温度、振动、功率、润滑状况、刀具夹紧状况进行实时监控与调节。

其中对主轴温度、振动、功率的监控和保护最为关键。

3.高速电机技术:电主轴是电机与主轴融合在一起的产物,电机的转子即为主轴的旋转部分,理论上可以把电主轴看作一台高速电机,其关键技术是高速度下的动平衡。

4.润滑:电主轴的润滑一般采用定时定量油气润滑,也可以采用脂润滑,但相应的速度要打折扣。

所谓定时,就是每隔一定的时间间隔注一次油,所谓定量,就是通过一个叫做定量阀的器件,精确地控制每次润滑油的注油量。

油气润滑指的是润滑油在压缩空气的携带下,被吹入陶瓷轴承。

5.冷却装置:为了尽快给高速运行的电主轴散热,通常对电主轴的外壁通以循环冷却剂,冷却装置的作用是保持冷却剂的温度。

6.内置脉冲编码器:为了实现自动换刀以及刚性攻丝,电主轴内置一脉冲编码器,以实现准确的相位控制以及与进给的配合。

7.自动换刀装置:为了适用于加工中心,电主轴配备了能进行自动换刀的装置,包括碟形簧、拉刀油缸。

这种情况下出现了HSK、SKI等高速刀柄。

8.高速切削技术:是实现高效加工和提高加工质量的必要手段。

高速切削技术要求切削时切削功率和热量小,速度快,切削液流动性好等一系列技术要求。

常见的高速切削技术包括高速铣削、高速钻孔、高速螺纹加工等。

高档数控机床高速精密电主轴关键技术及应用的发展,对于提高我国机床制造业的整体水平,推动相关产业的发展具有重要意义。

高精度卧轴矩台平面磨床主轴系统的温度场分析

高精度卧轴矩台平面磨床主轴系统的温度场分析引言:高精度卧轴矩台平面磨床是一种常用于加工精密零件的机床,其中主轴系统是其核心部件之一。

主轴系统的温度场对磨削加工的精度和稳定性产生重要影响。

本文通过数值模拟方法,对高精度卧轴矩台平面磨床主轴系统的温度场进行分析,以期为优化磨床设计和加工工艺提供参考。

1. 建立主轴系统的热传导数学模型矩台平面磨床主轴系统的热传导过程可以用热传导方程描述,假设主轴系统为一维杆状结构,忽略传热的辐射和对流过程,可得到如下的热传导方程:∂T/∂t = α ∂²T/∂x²T为温度场,x为主轴系统的轴向坐标,t为时间,α为热传导系数。

2. 确定主轴系统的边界条件主轴系统的温度在轴向两端固定端分别为T1和T2,即边界条件为:T(x=0,t) = T1T(x=L,t) = T2L为主轴系统的长度。

3. 进行数值模拟计算通过有限差分法将热传导方程离散化,可以得到主轴系统每个节点的温度分布。

利用数值求解方法,例如显式或隐式差分法,可以计算主轴系统在不同时间下的温度场,并分析温度的变化规律。

4. 分析结果和讨论通过数值模拟计算,可以得到主轴系统在不同工况下的温度场分布。

根据计算结果,可以分析主轴系统的温度变化规律,如温度梯度的分布、温升的大小等。

进一步,可以评估主轴系统的热稳定性,并与设计要求进行比较,以确定主轴系统的合理工作范围。

参考文献:[1] 高干, 傅华源. 矩台磨床主轴热特性的有限元分析[J]. 机械制造与自动化, 1998(03):59-60.[2] 范迎利, 辛增富, 张林志. 高速磨床主轴的热设计[J]. 计算机仿真, 2000(06):03-07.。

高速数控机床主轴轴承精度及其保持性分析

高速数控机床主轴轴承精度及其保持性分析摘要:在机床的主轴部件之中,机床主轴轴承是确保机床运行的重要部件。

机床主轴的轴承在运行过程中会受到多方面作用的影响,不仅有轴向以及径向的载荷,而且需要注意在高速运转状态下的旋转精度与温度的变化等问题。

在实际的高速数控机床运用过程中,应该尽量提升轴承的刚度,以延长轴承的精度寿命。

同时,在提高机床主轴工作转速时,还要使其保持更高的旋转精度。

因此,对于高速数控机床主轴轴承精度及其保持性分析,有着非常重要的现实意义。

关键词:高速数控机床;主轴轴承;精度;保持性在高端装备制造行业之中,数控机床是必不可少的工作设备。

随着时代的发展,数控机床的特点也有了变化,逐渐变得更加高速化、智能化、高精度化。

近年来,我国轴承产业不断发展进步,产业经济规模已居世界轴承总量的第三位,但是与世界轴承工业强国相比,我国生产的轴承质量还存在一定差距,主要表现为高技术、高精度、高附加值的产品比例较低,相关产品的稳定性需要进一步的提高与改进。

一般情况下,精密机床使用的系列高端轴承是该设备中最精密的尖端产品,但由于国内机床轴承生产企业普遍处于研发能力弱、制造水平低、原材料等配套条件差的情况,导致国产高端轴承的精度、耐久性、性能稳定性、寿命和可靠性与国际先进水平有较大差距,因此高端机床轴承在全球范围内大多被美日欧等企业垄断,而国内机床精密主轴轴承生产企业还处于非系统化研发、制造和应用的阶段。

对高端轴承的设计和应用没有完整的产业链,对高端轴承应用需求的应对能力不足,导致我国高速高精度数控机床轴承的自主化未取得突破性进展。

在这种情况下,分析高速数控机床主轴轴承的精度及其保持性,有着非常重要的实际意义。

1、关于高速数控机床主轴轴承的相关内容概述轴承作为机床运行的“芯片”,是机床制造中重要的、关键的基础零部件之一,直接决定着机床产品的性能、质量和可靠性。

精度和切削能力是衡量机床质量的两个重要标准。

它们取决于机床的整体设计,但在很大程度上也取决于机床工件的轴承系统。

HDBS-63高速立式加工中心主轴系统热分析

其 结 构主要 包 括 主轴 心 轴 、 冷套 筒 、 承 以 及其 他 油 轴

一

种高速 、 密加工机 床 中 , 精 热变 形导致 的机 床误差 问题

日益 突出 。大量研 究 表 明 , 误差 是机 床 的最 大误 差 热 源, 占机 床 总误 差 的 4 % ~ 0 , 以对 机床 热 变 形 0 7% 所 误差 的控制将是 提高机床加 工精度 的关 键技术 。

主 轴 系 统 作 为 机 床 的 重 要 组 成 部 件 之 一 , 热 其 变 形 误 差 是 引 起 机 床 热 变 形 误 差 的 重 要 因 素 。 主 轴

些 隔套 类 附 件 , 图 1所 示 。主 轴 系 统 的 散 热 方 如

式 主要 通 过 冷 却 系 统 的 强 制 油 冷 以 对 流 换 热 的 形

形状 态的 变化规 律 , 主轴 系统 设计提 供 了 良好 的参考依 据 。 为

关 键词 : 轴 系统 ; 限元 法 ; 分析 ; 主 有 热 温度 场 ; 变形 热

中 图 分 类 号 : H1 ; G 5 T 6 T 6 文 献 标 识 码 : A

A n yzng f r S n e Sy t m fH i h-pe d M a h ne To s C e e al i o pi dl se o g s e c i ol nt r

P, —— 确 定轴 承摩擦 力矩 的计 算载荷 , N。

本 文 主要 考虑 的换 热 形 式 为 强 迫 对 流 换 热 , 流

体 的不 同流 态具 有 不 同 的换 热 规 律 和传 热 效 果 , 用 于计 算 换 热 系 数 的 经 验 式 也 不 相 同。 为 此 必 须 先 计算 出雷 诺 数 R e用 以判 别 流 态 , 后 选 用 经 验 公 然 式 。R 数是 一 个 无 量纲 的量 , 用作 层 流 和紊 流 的 e 被

高速立式加工中心电主轴的温升测试及分析

高速立式加工中心电主轴的温升测试及分析赵月娥;王美妍【摘要】Focused on the features of the built-in motor spindle high speed machining center,motorized spindle temperature of heat source was analyzed.Through designing and building electrical spindle experiment platform,and by using DH5922 dynamic signal test and analyzing system,optimal modulator thermal resistor of detection system was selected and motorized spindle temperature rising test was completed.Through the analysis of the experimental results,the reasons of the motorized spindle temperature rising were verified,and relevant measures for real-time monitoring of temperature rise were put forward.%针对高速立式加工中心电主轴内置电动机的特点,分析了电主轴产生温升的热源.通过设计与搭建电主轴试验平台,采用DH5922动态信号测试分析系统,选择热电阻适调器组成的检测系统,完成了电主轴的温升测试试验.通过对试验结果的分析,验证了电主轴温升产生的原因,并提出了相关对温升进行实时监控的措施.【期刊名称】《新技术新工艺》【年(卷),期】2013(000)008【总页数】3页(P74-76)【关键词】电主轴;温度传感器;温升测试;数据分析【作者】赵月娥;王美妍【作者单位】陕西工业职业技术学院机械工程学院,陕西咸阳712000;陕西工业职业技术学院机械工程学院,陕西咸阳712000【正文语种】中文【中图分类】TG659高速立式加工中心的主要特点是高速、高精度和高稳定性。

高速高精度数控车床主轴系统的温度场建模与仿真

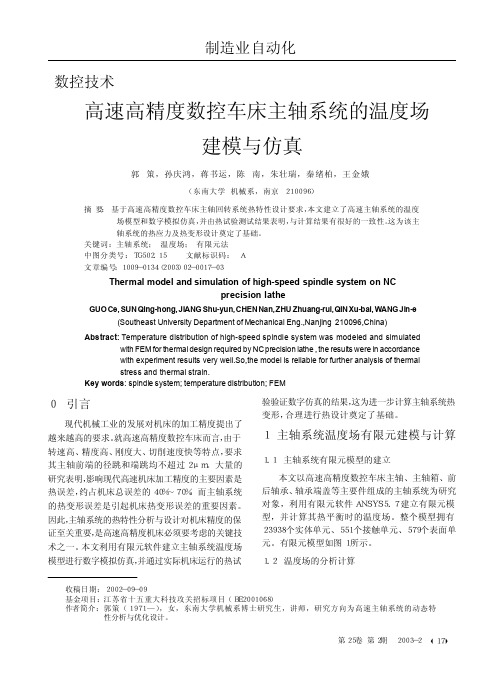

3174第25卷 第2期 2003-2 高速高精度数控车床主轴系统的温度场建模与仿真郭 策,孙庆鸿,蒋书运,陈 南,朱壮瑞,秦绪柏,王金娥(东南大学 机械系,南京 210096)摘 要:基于高速高精度数控车床主轴回转系统热特性设计要求,本文建立了高速主轴系统的温度场模型和数字模拟仿真,并由热试验测试结果表明,与计算结果有很好的一致性。

这为该主轴系统的热应力及热变形设计奠定了基础。

关键词:主轴系统; 温度场; 有限元法中图分类号:TG502.15 文献标识码: A文章编号:1009-0134(2003)02-0017-03Thermal model and simulation of high-speed spindle system on NCprecision latheGUO Ce, SUN Qing-hong, JIANG Shu-yun, CHEN Nan, ZHU Zhuang-rui, QIN Xu-bai, WANG Jin-eAbstract: Temperature distribution of high-speed spindle system was modeled and simulatedwith FEM for thermal design required by NC precision lathe , the results were in accordance with experiment results very well.So,the model is reliable for further analysis of thermal stress and thermal strain.Key words : spindle system; temperature distribution; FEM收稿日期: 2002-09-09基金项目:江苏省十五重大科技攻关招标项目(BE2001068)作者简介:郭策(1971—),女,东南大学机械系博士研究生,讲师,研究方向为高速主轴系统的动态特性分析与优化设计。

高速切削加工中的温度场分析与控制研究

高速切削加工中的温度场分析与控制研究高速切削加工是一种在机械加工中被广泛应用的方法,它具有加工效率高、加工精度高等优势。

然而,在高速切削过程中,温度的升高会对材料的性能产生重要影响,因此温度场的分析与控制对于提高高速切削加工质量具有重要意义。

首先,我们来分析高速切削加工中的温度场分布情况。

在高速切削过程中,切削区域会受到摩擦和塑性变形的影响,这导致了温度的升高。

温度场的分布情况会受到多个因素的影响,比如加工速度、切削深度、进给速度等。

当切削速度增加时,摩擦产生的热量也会增加,从而使得温度升高更加明显。

另外,切削深度和进给速度的增加也会导致温度的升高。

因此,在高速切削加工中,需要综合考虑这些因素,合理调节加工参数,以控制温度场的分布情况。

其次,我们需要研究高速切削加工过程中的温度场控制方法。

目前,有多种方法可以控制高速切削加工中的温度场分布。

首先,通过优化刀具的材料和几何形状,可以改善刀具的散热性能,并减少温度场的升高。

其次,通过刀具润滑和冷却系统,可以有效控制高速切削加工过程中的温度升高。

例如,使用冷却液对切削区域进行冷却,可以有效地降低温度场的分布。

此外,还可以使用高速切削加工中的节能刀具和刀具涂层,来改善温度场分布情况。

通过这些方法,可以有效控制高速切削加工过程中的温度场,提高加工质量。

最后,我们需要对高速切削加工中的温度场进行数值模拟和实验研究。

通过数值模拟和实验研究,可以更加准确地分析高速切削加工中的温度场分布情况,并得出相应的结论。

在数值模拟中,可以通过建立切削力模型、摩擦模型和热传导模型等,来模拟高速切削过程中的温度场变化。

而在实验研究中,可以通过先进的测温设备和传感器,来实时监测切削区域的温度变化,并进行相应的分析和控制。

通过数值模拟和实验研究,可以得到高速切削加工中的温度场分布情况的详细信息,并为温度场的控制提供科学依据。

综上所述,高速切削加工中的温度场分析与控制研究对于提高加工质量具有重要意义。

数控机床高速主轴温升与热变形实验研究

t h e m a c h i n i n g a c c u r a c y f o C N C m a c h i n e t o o l s . I n o r er d t o s t u d y t er h m a l e d f o r m a t on i v a r i a t o i n s f o h i g h s p e e d m o t o r i z e d

Th e E x p e r i me n t a l Re s e a r c h o n Te mp e r a t u r e Ri s e a n d Th e r ma I

De f o r ma t i o n o f Hi g h Sp e e d Sp i n d l e o f CNC Ma c h i n e To o l s

s p i dl n e , w i t h s p i dl n e e r r o r a n a l y z e r . T h e r e s u l  ̄s h o w e d t h t a t e h s p i dl n e a x i s( Zd i r e c t o i n ) i s t e h m a x i mu m a mo u n t ft o er h m a l

了高速电主轴温升与热变形测试实验平 台,采用主轴动 态误差分析仪 同时测量 1 5 0 MD 2 4 Z 7 . 5型电主轴在 X < Y 、 z轴方向的 热变形量及不同位置的温升变化。结果表明, 主轴轴 向( z向) 的热变形量最大, 在转速为 4 0 0 0 r / mi n 、 6 0 0 0 d a r i n 、 8 0 0 0 r / m i n 、

1 0 0 0 0 r / m i n 条件下 , 主轴的轴 向热变形分别达到 7 3 . 1 、 7 9 . 3 、 7 4 . 5 、 7 5 . 1 ; 且主轴轴端温升趋势与轴向热变形趋势一致。 论文

主轴箱加工精度对数控车床主轴温度及温升的影响

主轴箱加工精度对数控车床主轴温度及温升的影响作者:王连成来源:《山东工业技术》2019年第02期摘要:随着社会经济的不断发展,我国机械制造业得到了迅猛发展,很多机械制造厂都已经开始大量使用数控车床。

而在数控车床生产的过程中,主轴箱的加工精度会对数控车床主轴的温度以及温升造成很大的影响。

本文首先进行了主轴箱的加工精度概述,然后重点探讨了主轴箱加工精度对数控车床主轴温度及温升的影响。

关键词:主轴箱;加工精度;数控车床;主轴温度DOI:10.16640/ki.37-1222/t.2019.02.0132020年我国要基本实现工业化,从而进一步巩固我国制造业大国的地位,并且大幅度提高我国制造业信息化水平。

制造业发展过程中,一项重要的组成部分就是高档数控车床,不断开发出具有柔性、高效、高速以及精密的数控车床。

数控车床制造过程中,主轴箱的加工精度会直接影响到数控车床主轴的温度以及温升,本文将对其进行简要的分析[1]。

1 主轴箱加工精度对数控车床主轴温度及温升的影响本文主要以典型的主轴箱为例来分析主轴箱加工精度对主轴温度以及温升的影响。

主轴箱的典型结构为前端固定后端游动,并且在装配过程中一般由法兰盘、锁紧螺母对轴承施加一定的预紧力,这样就使得轴承的游隙无限接近于零,甚至会成为负值,有利于提高数控车床主轴的刚性。

要想消除各零部件在加工过程中由于误差产生的相互干涉,需要一些零件能够具备弹性变形的能力。

而要想克服零件的弹性变形产生的力,从而提高数控机床主轴的刚性,需要在各支撑件上产生反作用力。

数控机床工作过程中,主轴会高速运转,这时候这些反作用力就会做功并且产生较大的热量,从而导致数控车床主轴的温度以及温升升高。

而产生这些力的主要因素就是主轴箱在加工过程中存在一些加工误差[2]。

对主轴前后轴承孔误差进行分析的时候,可以将主轴简化为一个简支梁进行分析,并且假设a为前后轴承的跨距,M为轴线的偏差,如果主轴要能够产生大小为M的弹性变形,那么其会产生的反作用力就是F1,根据相关公式可以求出F1。

数控机床主轴系统多物理场耦合热态特性分析研究

数控机床主轴系统多物理场耦合热态特性分析研究一、本文概述随着现代制造业的飞速发展,数控机床作为关键设备,其性能优化与技术创新日益受到重视。

主轴系统是数控机床的核心组成部分,其热态特性直接影响机床的加工精度和稳定性。

因此,对数控机床主轴系统的多物理场耦合热态特性进行深入研究,对于提升机床性能、保证加工质量具有重要的理论意义和实践价值。

本文旨在通过多物理场耦合分析,全面探究数控机床主轴系统在热态下的性能表现。

文章首先介绍了数控机床主轴系统的基本结构和功能,分析了主轴系统在工作过程中产生的热量来源及其影响因素。

在此基础上,探讨了主轴系统内部温度场、应力场、流场等多物理场的相互作用及其耦合机制。

通过理论分析和实验研究相结合的方法,深入研究了主轴系统多物理场耦合热态特性的变化规律及其影响因素,为优化数控机床主轴系统设计和提高机床加工性能提供了理论依据和技术支持。

本文的研究内容不仅有助于深化对数控机床主轴系统热态特性的认识,也为相关领域的科学研究和技术创新提供了有益的参考和借鉴。

本文的研究成果对于推动制造业转型升级、提高我国数控机床产业的整体竞争力具有积极的促进作用。

二、数控机床主轴系统结构与工作原理数控机床主轴系统是机床的重要组成部分,它直接影响到机床的加工精度和效率。

主轴系统的主要功能是通过高速旋转,带动刀具进行切削操作,从而实现对工件的精确加工。

主轴系统的性能稳定与否,直接关系到机床的加工质量和可靠性。

主轴系统的结构一般包括主轴、轴承、传动装置和冷却润滑系统等部分。

主轴是主轴系统的核心部件,通常采用高强度、高刚度的材料制成,以保证在高速旋转时具有足够的强度和稳定性。

轴承则是支撑主轴的重要部件,常用的轴承类型有滚动轴承和静压轴承等,它们的主要作用是承受主轴的径向和轴向载荷,保证主轴的旋转精度和稳定性。

传动装置是主轴系统的动力来源,它负责将电机的动力传递到主轴上,驱动主轴进行旋转。

传动装置通常由齿轮、皮带或联轴器等部件组成,其设计和制造精度直接影响到主轴的旋转精度和稳定性。

高精度卧轴矩台平面磨床主轴系统的温度场分析

高精度卧轴矩台平面磨床主轴系统的温度场分析引言磨床主轴作为磨削设备的核心部件,其性能直接影响着加工精度和表面质量。

在高精度磨削加工中,主轴系统的稳定性和温度控制尤为重要。

本文将针对高精度卧轴矩台平面磨床主轴系统的温度场进行分析,探讨其影响因素和优化方案。

一、主轴系统的工作原理高精度卧轴矩台平面磨床主轴系统主要由主轴、轴承、冷却系统等部分组成。

主轴通过高速旋转实现磨削工件,而轴承则起着支撑和定位的作用。

冷却系统则用于控制主轴的工作温度,保证磨削过程中的稳定性和精度。

二、温度场分析1. 温度场分布特点在磨床主轴系统中,温度场是一个复杂的动态平衡系统,受到多种因素的影响。

主轴高速旋转时,摩擦、磨损和热传导会产生大量热量,使主轴温度迅速升高。

磨削过程中润滑液的流动和蒸发也会影响主轴的温度分布。

主轴系统的温度场呈现出不均匀分布和时变性的特点。

2. 温度场的影响因素主轴系统的温度场受到多种因素的影响,包括工件材料、磨削参数、润滑液状态、冷却系统等。

不同的工件材料和磨削参数会导致不同的摩擦热和磨损热产生,进而影响主轴的温度分布。

润滑液的状态和冷却系统的性能则直接影响着主轴系统的散热效果。

3. 温度场的优化方案为了有效控制主轴系统的温度场,可以采取以下优化方案:(1) 选用高性能轴承和冷却系统,提高主轴系统的热稳定性和散热效果。

(2) 优化磨削工艺参数,减少摩擦磨损和热量的产生。

(3) 改善润滑液的状态,提高其散热和润滑效果。

三、示例分析以某高精度卧轴矩台平面磨床为例,对其主轴系统的温度场进行了分析和优化。

通过对轴承、主轴和冷却系统的优化升级,成功提高了主轴系统的热稳定性和散热效果。

对磨削工艺参数和润滑液进行了优化调整,有效降低了主轴系统的工作温度和温度梯度。

通过优化控制主轴系统的温度场,成功提高了磨削加工的精度和表面质量。

高精度数控机床主轴系统热误差的控制方法

高精度数控机床主轴系统热误差的控制方法

随着国家经济的发展,现代化工业设备的需求也越来越大,高精度数

控机床正是这方面的代表之一。

而在高精度数控机床的使用过程中,

主轴系统的热误差是影响其加工精度的重要因素之一,因此如何掌控

热误差,成为了很多研究者所关心的焦点。

下面,我们将围绕这一问

题阐述“高精度数控机床主轴系统热误差的控制方法”。

1、热误差的产生与影响

高精度数控机床主轴系统在长时间高速旋转的过程中会因碳化、疲劳、膨胀等原因,导致温度升高、形状和位置产生变化,进而引起加工精

度下降、加工质量降低等问题。

2、热误差的控制方法

(1)降温法:采用液体、气体等冷却介质,将主轴系统的温度降低到

一个安全、稳定的工作状态,从而减少热误差的产生。

该方法应用广泛,但是应注意冷却介质的类型、流速、冷却部位以及冷却时间等参

数的选择和控制。

(2)补偿法:通过获取温度值和相应的位置偏移量等参数,进行有针

对性的补偿控制,从而达到减小热误差的目的。

常用的补偿方法有基

于桥式传感器的热补偿方法、基于直接测温的热补偿方法和基于镜片

软件补偿的热补偿方法等。

(3)结构优化法:通过选用高质量、耐热、不锈钢等材料,改善主轴

系统的结构形式,增加散热面积和散热量等措施,减小主轴系统温度上升幅度,从根本上解决热误差问题。

3、总结

在高精度数控机床加工领域,主轴系统的热误差是一项需要被高度重视和控制的要素,而采用合理的降温、补偿和结构优化等方法,是实现高精度加工的重要手段。

当然,在具体的使用中应综合考虑其适用性、可靠性、实施难度等多个因素,确保热误差控制的有效性和稳定性。

简述数控车床主轴主要几何精度检测项目

简述数控车床主轴主要几何精度检测项目数控车床主轴是数控车床的核心部件,承担着加工过程中刀具的旋转、工件的输送以及切削力的传递等重要任务。

主轴几何精度是衡量数控车床性能的重要指标,它直接影响到加工零件的精度和质量。

本文将对数控车床主轴主要几何精度检测项目进行简述,以期为大家提供参考。

一、数控车床主轴简介数控车床主轴通常由高精度轴承、电机、变速装置、润滑系统等组成。

主轴在高速旋转过程中,需要具备高精度、高刚度、高平稳性等特点。

为了确保这些性能,对主轴的几何精度进行检测是十分必要的。

二、数控车床主轴主要几何精度检测项目1.轴向窜动:轴向窜动是指主轴在轴向方向上的位移。

过大的轴向窜动会导致加工过程中刀具与工件的相对位置发生变化,从而影响加工精度。

2.径向跳动:径向跳动是指主轴在径向方向上的振动。

径向跳动会影响刀具的切削稳定性和工件的加工精度。

3.端面跳动:端面跳动是指主轴端面在加工过程中产生的振动。

端面跳动会导致工件表面质量下降,影响加工精度。

4.轴向刚度:轴向刚度是指主轴在轴向载荷作用下的变形能力。

提高轴向刚度有利于保证加工过程中刀具与工件的相对稳定性。

5.径向刚度:径向刚度是指主轴在径向载荷作用下的变形能力。

提高径向刚度有助于保证加工过程中刀具的切削稳定性。

三、检测方法及注意事项1.检测方法:采用光学投影仪、测振仪、激光干涉仪等设备对主轴几何精度进行检测。

2.注意事项:检测过程中应确保主轴充分冷却,避免温度变化对检测结果产生影响。

同时,检测设备应定期校准,确保检测数据的准确性。

四、提高数控车床主轴几何精度的措施1.选用高精度轴承,提高主轴的旋转精度。

2.优化主轴变速装置,降低轴向窜动。

3.加强主轴润滑系统的维护,提高主轴的平稳性。

4.定期对主轴进行检测,及时发现并排除隐患。

通过以上措施,可以有效提高数控车床主轴的几何精度,从而保证加工零件的精度和质量。

高精度数控机床主轴系统热误差的控制方法

高精度数控机床主轴系统热误差的控制方法摘要:数控机床在现代工业中扮演着重要的角色,而主轴系统是数控机床的核心部件之一。

主轴系统的热误差是影响加工精度的重要因素之一。

本文主要介绍了主轴系统热误差的形成原因及其控制方法,以提高数控机床的加工精度。

关键词:数控机床;主轴系统;热误差;控制方法一、引言数控机床在现代工业中扮演着越来越重要的角色,其高精度、高效率的特点,使其在航空、航天、武器、汽车、电子等领域得到广泛应用。

而主轴系统是数控机床的核心部件之一,其精度和稳定性直接影响到加工质量和加工效率。

主轴系统的热误差是影响加工精度的重要因素之一,因此如何控制主轴系统的热误差,提高数控机床的加工精度,是当前数控机床研究的热点之一。

二、主轴系统热误差的形成原因主轴系统热误差的形成原因主要有以下几个方面:1、主轴轴承的热膨胀主轴轴承在高速旋转时,由于摩擦产生的热量会使轴承内部温度升高,从而导致轴承的热膨胀。

热膨胀会导致轴承的内部结构产生变形,从而影响主轴的旋转精度和稳定性。

2、主轴轴心的偏移主轴轴心的偏移也是主轴系统热误差的一个重要原因。

在加工过程中,由于主轴受到的切削力和摩擦力的作用,会产生热量,从而使主轴轴心发生微小的偏移。

这种偏移会导致加工件的位置和形状发生变化,从而影响加工精度。

3、主轴箱体的热膨胀主轴箱体在加工过程中也会受到热量的影响,从而导致热膨胀。

主轴箱体的热膨胀会导致主轴轴心的位置发生变化,从而影响加工精度。

三、主轴系统热误差的控制方法为了控制主轴系统的热误差,提高数控机床的加工精度,可以采用以下控制方法:1、采用高精度轴承采用高精度轴承可以减少轴承的热膨胀,从而提高主轴的旋转精度和稳定性。

同时,高精度轴承还具有耐磨、耐高温等优点,能够提高主轴的使用寿命。

2、采用陶瓷主轴陶瓷主轴具有高强度、高硬度、低热膨胀系数等优点,能够有效地控制主轴轴心的偏移和主轴箱体的热膨胀,从而提高加工精度。

3、采用主轴冷却系统主轴冷却系统能够有效地降低主轴的温度,减少主轴轴承的热膨胀,从而提高主轴的旋转精度和稳定性。

高精度卧轴矩台平面磨床主轴系统的温度场分析

高精度卧轴矩台平面磨床主轴系统的温度场分析1. 引言1.1 背景介绍在当今制造业中,高精度卧轴矩台平面磨床在加工精度和效率方面发挥着重要作用。

而主轴系统作为磨床的核心部件,其稳定性和精度直接影响着加工质量。

主轴系统在工作过程中会受到磨削热源的影响,导致温升现象,进而影响加工精度和稳定性。

对高精度卧轴矩台平面磨床主轴系统的温度场进行分析,对于优化磨削加工过程、提高加工精度具有重要意义。

目前,针对磨床主轴系统温度场的研究还比较有限,尤其是针对高精度卧轴矩台平面磨床的温度场分析研究更是少见。

本文旨在通过建立热传导模型,进行温度场仿真分析,并通过实验验证,揭示高精度卧轴矩台平面磨床主轴系统的温度场分布规律,为提高磨削加工精度和稳定性提供理论依据。

本研究也将为相关领域的研究和工程应用提供新的思路和参考。

1.2 研究目的研究目的:本文旨在通过对高精度卧轴矩台平面磨床主轴系统的温度场分析,探讨主轴系统在不同工况下的温度变化规律,揭示温度对主轴系统稳定性和加工精度的影响机理。

通过对主轴系统结构的分析、热控方案设计、热传导模型建立、温度场仿真分析以及实验验证,旨在优化主轴系统的散热设计,提高主轴系统的工作稳定性和加工精度,并为相应磨削加工设备的设计和优化提供理论参考。

通过对主轴系统温度场的研究,可以为磨床主轴系统的性能改进提供技术支持,推动磨床工艺的发展与创新,提高磨削加工的效率和质量。

通过研究主轴系统的温度场分析,旨在为实践工程提供有效的指导和支持,促进主轴系统的性能优化和加工效率的提升。

1.3 意义和价值高精度卧轴矩台平面磨床主轴系统的温度场分析对于提高磨削精度和加工效率具有重要意义和价值。

通过深入研究主轴系统的温度分布情况,可以帮助工程师优化磨床的设计和操作参数,从而提高产品的加工质量和精度。

温度场分析可以帮助工程师评估主轴系统的热稳定性,进一步提高设备的工作稳定性和可靠性,减少设备故障率和维护成本。

通过温度场仿真分析和实验验证,可以为企业节约成本,提高生产效率,提升产品竞争力。

数控机床主轴及主轴电机温度检测与控制系统

Temperature Measurement and Control System on Spindle and Spindle

Motor of CNC

WANG Yu, LUO Geng-he

(Xi’an Aerotechnical College, Xi’an 710077, China)

Abstract: The temperature measurement and control system on the spindle and spindle motor of CNC

调 LED 显示子程序 重载 T0 初值, 开外部中断

返回

初始化 LED 开外部中断 等待中断

计[J]. 电子测试,2008(6):78-80. [5]郑宪伟,赵玉林,陈广大. 基于 AVR 单片机的直流电动机 PWM 闭

环调速系统的设计[J]. 煤矿机械,2008,29(1):120-122.

作 者 简 介: 丁 阳 喜(1962- ) ,江 苏 句 容 人,教 授,主 要 从 事 机 电 产

定时 ls 到? 关 T0,关外部中断 0 调数据处理子程序

重载 T0 初值

开始 初始化程序

(8):20-23. [3]赵树磊,谢吉华,刘永锋. 基于霍尔传感 器 的 电 机 测 速 装 置 [J]. 江

苏 电 器 ,2008 (10 ):53-56. [4]牛洁,李炳建,苟娜. 基于霍尔传感器的直流电机转速 测 量 系 统 设

本文针对普通数控机床的特点,构建了主轴及 主轴电机温度测控系统,该系统可以同时对主轴及 主轴电机的温度进行有效地自动控制,为主轴及主 轴电机的状态参数监控提供了依据。 该系统在普通 数控机床的性能改进及大型电机的温度检测系统 中具有一定的应用价值,可以成为企业设备故障检 测,控制产品质量的重要手段。 1 数控机床主轴及主轴sensitivity, good real -time performance, high stability, high precision, simplicity of

超精密光学磨床主轴的温度场分布及其优化设计

超精密光学磨床主轴的温度场分布及其优化设计

焦瑶;孙立剑;洪海波;殷跃红

【期刊名称】《机械与电子》

【年(卷),期】2014(000)004

【摘要】为了提高所设计的超精密光学磨床精度和提高温度场分析的准确性,利用有限元分析软件ANSYS和热力学理论,分析了超精密光学磨床主轴的温度场分布。

首先,建立自由电子气模型,计算出自主设计的超精密光学磨床主轴材料的热导率;进而研究分析不同结构、不同环境下机床主轴的温升规律;最后,提出了基于热力学分析结果的一系列主轴结构优化方法,采取对主轴和点接触件进行优化设计,减小热源与主轴之间的接触面积等方法,减小机床主轴的热变形,从而提高超精密光学磨床的精度。

【总页数】5页(P7-11)

【作者】焦瑶;孙立剑;洪海波;殷跃红

【作者单位】上海交通大学机器人研究所,上海200240;上海交通大学机器人研究所,上海200240;上海交通大学机器人研究所,上海200240;上海交通大学机器人研究所,上海200240

【正文语种】中文

【中图分类】TG584

【相关文献】

1.超精密磨床主轴部件热特性的有限元分析 [J], 陈真;唐旎;郭隐彪

2.超精密大尺寸光学玻璃平面磨床的研制 [J], 忻晓蔚;姚俊;姚振强;顾伟彬;孙姚飞

3.基于有限元的超精密平面磨床砂轮与主轴过盈配合特性研究 [J], 苏晓东;钱炜

4.光学非球面超精密磨床床身动态分析与优化 [J], 吕寻可;李占国

5.超精密光学磨床减小热误差的结构优化 [J], 焦瑶;孙立剑;洪海波;殷跃红

因版权原因,仅展示原文概要,查看原文内容请购买。

DGZX-1230型高速电主轴稳态温度场分析

DGZX-1230型高速电主轴稳态温度场分析刘一波;张晓龙;吴智恒;张华伟;雷群【摘要】以型号为DGZX-1230的高速电主轴为研究对象,分析其运转过程中的热源和热传导机制,借助Fluent软件对电主轴模型进行热-流-固耦合分析,获得电主轴稳态温度场的分布.最后通过实验获取电主轴关键点温度,并将实验结果与有限元分析相对比,结果表明:该计算结果的正确性,同时也为高速电主轴温度场分析提供了方法.【期刊名称】《机电工程技术》【年(卷),期】2016(045)002【总页数】7页(P30-36)【关键词】高速电主轴;稳态温度场;实验;有限元分析【作者】刘一波;张晓龙;吴智恒;张华伟;雷群【作者单位】昆明理工大学机电工程学院,云南昆明 650504;昆明理工大学机电工程学院,云南昆明 650504;广东省工业技术研究院机电工程研究所,广东广州510651;广东省工业技术研究院机电工程研究所,广东广州 510651;广州市昊志机电股份有限公司,广东广州 511356【正文语种】中文【中图分类】TH113.2*广东省科技计划项目(编号:2013B090800010、2015A010104007、2015B010136005);广州市重大科技计划项目(编号:201508010019)电主轴采用机床主轴与电动机融为一体的结构设计,缩短了机床主传动链的长度,使机床主轴实现“零传动”。

高速电主轴作为高端数控机床及加工中心的核心功能部件,性能的优劣直接影响到数控机床的加工精度、稳定性以及使用范围。

高速电主轴在运转过程中,由于相对密封的结构特点,自然散热条件较差,使高速电主轴内部热量堆积,从而引起主轴的热变形。

因此,需要对高速电主轴进行稳态温度分析和研究。

高速电主轴主要组成部分[1]包括驱动系统、主轴、前后轴承、主轴电机、冷却系统以及润滑装置等。

主轴由前后两部分轴承支承,与电机转子压配做成一体,带有冷却套的电机定子装配在主轴单元的壳体中,主轴通过变频器对电动机转速进行控制,通过冷却装置加以控制温升,前端装有用于安装刀具的内锥孔和端面,以及安装于主轴内部的各类传感器[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式中, N uf 为努谢尔特数; R ef 为雷诺数; d 为轴 径; 为空气导热系数;Prf 为普朗特数(定性温度为 来流温度);Prw 为普朗特数(定性温度为壁温)

本例中 对于转速为 8000rpm 的主轴 计算得 =95w/m2 由于主轴系统各部分的对流条件 不同 传热系数也不同,而系统的传热系数又很难理 论精确确定 因此,本文中主轴系统的传热系数取范 围 95W/m2 500W/m2

2003 年第 3 期文章介绍

快速成形 / 模具网络化制造服务平台的研究现状及 其发展趋势

Web 环境下可重用的智能故障诊断系统及其实现 实时 Linux 下数控系统多任务的结构与实现 机床开发协同设计系统研究 模拟测头标定的研究 基于 COE 的制造业远程服务体系的研究 数控实验教学仿真软件的开发 MES 的计划 调度集成问题研究 基于 WEB 的车身车间生产管理系统 钢铁企业先进生产计划和实时生产调度技术的研究 基于图形编程技术的服务机器人人机交互系统的研究 基于 DCOM 的分布式机器人控制 弧焊机器人图形仿真系统的研究 CIMS 中自动化仓库总线控制技术研究 基于 CAN 总线的数控机床远程诊断及服务系统 采用 Siemens PLC 构成的一种特殊程序结构 可编程控制器在水处理控制中的应用

验验证数字仿真的结果,这为进一步计算主轴系统热 变形, 合理进行热设计奠定了基础

1 主轴系统温度场有限元建模与计算

1.1 主轴系统有限元模型的建立

本文以高速高精度数控车床主轴 主轴箱 前 后轴承 轴承端盖等主要件组成的主轴系统为研究 对象 利用有限元软件 ANSYS5.7 建立有限元模 型 并计算其热平衡时的温度场 整个模型拥有 23938 个实体单元 551 个接触单元 579 个表面单 元 有限元模型如图 1 所示

关键词 主轴系统 温度场 有限元法 中图分类号 TG502.15 文献标识码 A 文章编号 1009-0134(2003)02-0017-03

Thermal model and simulation of high-speed spindle system on NC precision lathe

NODAL SOLUTION

STEP=1

SUB =1

TIME=1

TEMP

( AV G )

SMN =314.614

SMX =338.185

SEP 2 2002 10:04:17

314.614

319.852

325.09

330.328

3371

327.709

332.947

338.185

1.2 温度场的分析计算

收稿日期 基金项目 作者简介

2002-09-09

江苏省十五重大科技攻关招标项目 BE2001068

郭策 1 9 7 1

女 东南大学机械系博士研究生

性分析与优化设计

讲师

研究方向为高速主轴系统的动态特

第 25 卷 第 2 期 2003-2 3174

万方数据

图 1 主轴系统的有限元模型

表 1 实验值与计算结果的比较(环境温度:35

单位 长度[mm] 温度[ ]

测量点 坐标(x,y,z)

试验测量值 ANSYS计算值 误差(%)

主轴前端 主轴后端 箱体表面

1 (-25, -40, 76) 43 41.67 3.1 2 (62, -26, -20) 42.1 41.69 0.97 3 (-51, 0, 16.5) 41.3 41.89 1.42 4 (6.5, 11, -20) 41.5 42.43 2.24 5 (-19.5,-280,-60) 42 41.76 0.57 6 (51, -290, 37) 40.5 41.98 3.65 7 (26.1,-290,-8.5) 42 43.64 3.9 8 (41.4, -290, 30) 41.2 41.94 1.8 9 (100, -60, 32.5) 38 37.52 1.26 11 (0, -105.6, 100) 35.5 36.3 2.25 12 (-17,-244.8,100) 35.5 35.41 0.25

由表 1 可知 计算结果与实际测量值的误差均 小于 4 % 这说明本文所建的有限元模型是可信 的 所得的温度场可用来进一步计算主轴系统的热

参考文献

[1] 戴曙.滚动轴承应用手册[M].机械工程出版社,1993. [2] 梁允奇.机械制造中的传热与热变形基础[M].机械工业出

版社, 1 9 8 2 . [3] 沈鸿,等.机械工程手册[M].机械工业出版社,1982. [4] 高赛,曾理江,等.基于单光束干涉仪的机床主轴热误差实

利用有限元法进行热分析, 遵循热力学第一定

律,即能量守衡定律 对于一个封闭的系统(没有质

量的流入或流出) :

Q -W= U KE - PE

式中, Q 为热量; W 为作功; U 为系统内能;

KE 为系统动能; PE 为系统势能;

对于大多数工程传热问题: KE = PE =0;

通常考虑没有做功:W=0,则 Q = U;

图 2 主轴温度场分布图

万方数据

NODAL SOLUTION

STEP =1

SUB =1

TIME=1

TEMP

( AV G )

SMN =317.245

SMX =339.488

SEP 2 2002 10:21:16

应力及热变形

4 结论

本文通过高速高精度数控车床主轴系统温度场 的建模与仿真 并与试验测试结果的对比验证 说 明所建的温度场模型是可信的 为主轴系统进一步 的热特性设计奠定了基础

轴承摩擦力矩 M=M1+M2[1] 其中,M1 为与轴承负荷有关的项,它反映弹性滞 后和局部差动滑动的摩擦损耗;

M1= f1p1dm M2 为与速度有关的项,它反映润滑剂的流体动 力损耗

M2= 1 0-7f0

vn

d 2 / 3 3 m

N

mm

2000cst r/min 时

vn>

M2=160 10-7f0d m3 (vn<2000cst r/min 时) 式中,f1 为与轴承类型和所受负荷有关的系数; P1 为确定轴承摩擦力矩的计算负荷(N); dm 为轴承中径(mm);n 为轴承转速(r/min

Abstract: Temperature distribution of high-speed spindle system was modeled and simulated with FEM for thermal design required by NC precision lathe , the results were in accordance with experiment results very well.So,the model is reliable for further analysis of thermal stress and thermal strain.

317.245

322.188

327.131

332.074

337.016

319.716

324.659

329.602

334.545

339.488

图 3 轴承温度场分布图

NODAL SOLUTION

STEP =1

SUB =1

TIME =1

TEMP

( AV G )

SMN =308.165

SMX =320.18

时测量[J].计量学报, 2001,22(1). [5] KRULEWICH D A.Temperature integration model and measurement

point selection for thermally induced machine tool errors[J].Mechatronics, 1998(8):395-412. [6] JIN K C DAI G L.Themal characteristics of the spindle bearing system with a gear located on the bearing span[J].International Journal of Machine Tools & Manufacture,1998,38:1017-1030. [7] CHEN T Y,WEI W J,etc.Optimum design of headstocks of precision lathes[J].International Journal of Machine Tools & Manufacture, 1999,39:1961-1977.

SEP 2 2002 10:18:00

308.165

310.835

313.505

316.175

318.845

309.5

312.17

314.84

317.51

320.18

图 4 箱体温度场分布图

3 计算结果的试验验证

为了验证计算结果的准确性 本文采用非接触 式红外线测温仪对主轴系统标定点的温度进行测 量 表 1 所示是测量值与计算值的对比

GUO Ce, SUN Qing-hong, JIANG Shu-yun, CHEN Nan, ZHU Zhuang-rui, QIN Xu-bai, WANG Jin-e

(Southeast University Department of Mechanical Eng.,Nanjing 210096,China)

对于稳态热分析:Q = U =0, 即流入系统的热

量等于流出的热量

(1) 发热量的计算

该数控车床工作过程中主要有两个热源: 切削

热及轴承发热,由于切削热能够及时被冷却液带走,