PoP组装的挑战和解决方案

罢叠封装器件(POP)组装工艺的考虑

的集成,与此同时还能够提升产 品性能 。 目前大量 的产

品 己经享用 了这种多晶芯封装解决方法所产生 的益 处, 其中包括移动电话 、数码相机 、便携式游戏机 ,以及G P S

装置 。

蜂窝移动 电话设计师特别对更加轻便和 更加小巧的 设 计元 素 ,予 以了特别 的关 注 。因为 许 多堆叠 形成 的 P o P 存储产 品可 以提供满足此项要求 的接触面积和互连 引 脚数量 ,使用它们可 以很容 易地满足 不同产 品的应用 需

D y n a m i c R a n d o m A c c e s s M e m o r y 简称s D R A M )或者其它器 件 ,也能够采用同样 的方法进行处理 。

被证 明了是更为有效的解决方法为采用层叠封装 ( P o P )

3 0

篓

2 0 1 3  ̄ - 2 , E J 第 1 期

目

WWW . s mt e. n et

层 叠 封装 器 件 ( P O P ) 组 装 工 艺 的 考 虑

【 摘 要】 为 了 能 够满 足消 费 类电 子 产 品 不 断 发 展 的 需 要, 电 子 行 业 设 计 人员 一直 在 不断 地 追 求 在 持 续 降 低 成 本 的同

艺技 术 方 法相 匹配 。

不论I c 封装部分是在一个封 闭 ( 组织 内部 )的环境 中制造 而成 ,还是从外 部购置 获得 ,最终产品 的品质和 完整性 是最重要 的。然而 ,来源和配 置控制和贯通整个 产 品寿命周期的材料追踪 也是 很关键 的因素 。每个封装 单元部分在贴装到P c B 以前 ,己经进行 了电性能的测试 , 确保使用这些多芯片P o P 产品将能够符合所有的性能指标 要 求 。即使 遇 到 I c 封 装部 分是 由不 同供 应 商提 供 的时 候 ,逻辑器件供 应商能对逻辑器件部 分的装 配和测试结 果负责 ,存储器 制造厂商 同样也能够对各 自的存储 芯片

浅析元件堆叠装配(PoP)技术

浅析元件堆叠装配(PoP)技术作者:张海澎王家波李晓松来源:《科学导报·学术》2020年第15期摘要:元件堆叠装配(PoP,Packag e on Packag e)技术的出现不但大大提高了逻辑运算功能和存储空间,也为终端用户提供了自由选择器件组合的可能,生产成本也得以大幅下降。

文章对POP技术的基本概念和特点进行了简要介绍,对POP工艺流程进行了具体描述,最后对POP主要的工艺参数进行了分析和说明,有一定的借鉴价值。

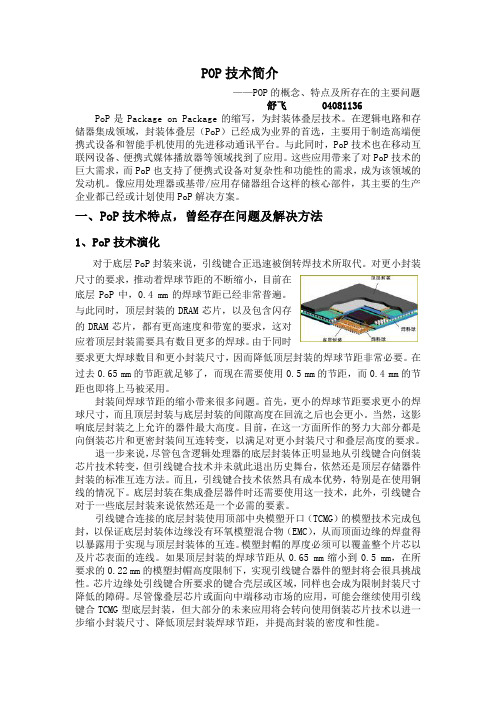

关键词:POP;贴装;回流焊1POP概述POP(见图一)是针对移动设备的IC封装而发展起来的可用于系统集成的的三维叠加技术之一。

PoP由上下两层封装叠加而成,底层封装与上层封装之间以及底层封装与母板(Motherboard)之间通过焊球阵列实现互连。

典型的PoP叠层封装结构是在PoP封装底部放置集成了高密度的数字或混合信号逻辑器件,器件采用细间距BGA焊球结构,可以满足逻辑器件引脚数多的特点;在PoP封装顶部容纳存储器件或存储器件叠层,由于存储器件引脚数较低,可以通过周边阵列来处理,在两个封装体的边缘处实现存储器与底部逻辑器件的互连。

逻辑+存储通常为2~4层,存储型PoP可达8层。

PoP作为一种新型的封装形式,在现代智能手机、数码相机和个人多媒体播放器等便携式电子产品中应用非常广泛。

PoP封装具有以下优点:尺寸小,质量轻,占用较少的基板空间;顶层的存储器件和底层的逻辑器件可以单独进行测试和替换,保障了更高的良品率;芯片可以由不同的供应商提供,提供了设计灵活性,缩短了产品的上市时间;顶底层器件叠层组装的电气连接,实现了更快的数据传输速率,可以应对逻辑器件和存储器件之间高速互联的挑战,降低了设计的复杂性和成本。

2POP工艺流程目前,PoP的组装方式有两种。

一种是预制PoP工序,即先将PoP的顶底部封装叠装在一起,焊接成一个器件,再贴装到PCB上,然后进行回流焊,这样整个PoP器件要经过两次回流焊;一种是在板PoP工序,即底部封装和顶部封装依次叠装在PCB上,先贴装底部封装,再在底部封装上贴装顶部封装,然后整个组件进行回流焊,这样PoP器件只经过一次回流焊。

PoP叠层封装的组装工艺(上篇)

数码相机和个 人多媒体播放器等产 品 现代智能手机 、数码相机和个人 的有效解决方案 。 多媒体播放器等 电子产品的发展要求 2 0 0 3 年前元件堆叠技术 大部分还

板 电脑将大量采用此技术。

基于手持式 电子设备功能集成 的 需 要 ,体积 更 小 ,更 薄和 高 密度 的

具有高性能处理器及 高密度大容量存 只是 应用 在 闪存 及 一 些移 动 记忆 卡 储器的支持,该类产品的关键是要解 中,2 0 0 4 年开始 出现 了移动 电话 的逻

更高的数据传输速率 、更 宽总线和更

大存储容量 的要求 ,要求叠层封装能

2

熙蒸 3 2 0 1 3 年 2 月 第1 期

国 家 全 自动水基超声 波钢网清 洗机 全 能 系 列 水 基 清 洗 剂

够有 更 细 的 引脚 间距 ,高密 度 的接 度 的 互连 。

制。

口。理想的下一代底部封装要求存储 器接 口在尺 寸上 匹配 B G A 封装 间距 , 器件的发展趋势导致 了运行在更 高时

● 超过I G H z 的高速处 理器 ,该

● 在 不需要开发 新 的工具 或工 序 的情 况下 ,P o P 底 部封装可 以支 持 器件集成的要求 。

处理器有更复杂的 内存管理和控 制、

(t i g h t e r s i g n a l i n t e g r i t y a n d

● 具有 在低能耗 下更 高的C M O S

决 ”带宽 ”的 问题 ,通俗 的讲就是高 辑运算单元和存储单元之 间的堆叠装 P o P 封 装设计 超越 了 目前底 部封装 的 速处理信号的能力。这就 需要新 型的 配 。在2 0 0 4 年度 内整个堆叠技术市场 叠层 技 术 要求 ,下一 代 的底 部封 装 数字信号处理器和存储器件 ,以实现 的平均 增长 率达6 0 % 。其 中移动 电话 P o P 要求能够 兼容 高密度 ,低 能耗 的 了小型化 ,同时功能也得 到强化 ,解 对 于堆 叠装配技术 的应用将 占整个技

4-6-POP的贴装与返修技术介绍

PoP器件的外形封装结构(举例)

底面

顶面(有Mark)

• JEDEC JC-11对PoP设计和机械结构的标准化以及 JEDEC JC-63对顶层存储器件引脚输出的标准化工 作正在进行中

PCB焊盘设计(举例) Univos (Universal) demo PCB

SMD与NSMD焊盘设计

SMD

• 回流后,顶部器件底面和底部元件顶面的间隙f2

Assembly x-ray

• Bottom component placement accuracy is very good.

• Bottom component placement accuracy iCSP

4-6- 元件堆叠装配(PoP ,Package on Package)的贴装与返修技术介绍

顾霭云

• 随着移动多媒体产品的普及和对更高数字信号处理、具有 更高存储容量和灵活性的需求,元件堆叠装配(PoP,

Package on Package)技术的应用正在快速增长。

• 在集成复杂逻辑和存储器件方面,PoP是一种新兴的、成本 最低的3D封装解决方案。通过堆叠实现小型化、多功能。

合格焊点

不合格焊点

不合格焊点

⑥ 可靠性(是否需要底部填充underfill)

• 目前大多采用underfill来解决可靠性问题,但是pop的

underfill的难度可比一般的BGA/CSP的难度要高很多,因

为有两个以上层面需要进行点胶,而且还要保证每层都能 均匀的布满,是个难题。 • 胶水选择和填充工艺的合理安排很关键。

6. 回流焊接及检测

⑴ PoP面堆叠贴片(装配)工艺

• 以三层堆叠的ASIC+存储器为例:

POP 制程管控作业指导书

POP 制程管控作业指导书1目的:通过对POP制程各环节的操作手法以及各制程参数进行定义与量化,规范作业流程,提升POP制程的稳定性与可靠性,减少不良品的产出。

2适用范围:适用于POP制作的作业。

3参考文件:无4定义:POP:元件堆叠技术(PoP, Package on Pa ckage) 为提高逻辑运算功能及存储空间而产生的一种元器件小型化高密度的芯片封装方式。

5 内容:5.1POP的SMT工艺流程:PCB表面锡浆印刷→底部及其它零件贴装→顶部零件浸渍助焊剂或锡浆顶部零件贴装→回流焊接→检测。

5.1.1 POP 锡浆:POP制程中的一种焊接辅料,与现有的模板印刷工艺中使用的锡膏有很大区别。

5.1.2 POP flux:POP制程中的一种焊接辅料,作用等同于维修所用的助焊剂。

(目前导入的POP flux 型号为乐泰 EU2454)。

5.1.3 POP Feeder:目前我们使用的POP feeder有FUJI桥式浸漬助焊剂器件与siemens旋转式浸漬助焊剂器件。

FUJI桥式浸漬助焊剂器件Siemens旋转式浸漬助焊剂器件5.1.4涂覆厚度量测规:用于POP元件焊料涂覆厚度量测的一种治具。

5.2POP制程工艺参数:5.2.1焊接辅料的选择:5.2.1.1POP锡膏:一般来POP 制程工艺中选用锡膏时必须满足以下三个前提条件: 5.2.1.1.1POP锡膏中的合金成分需与实装板中所采用的印刷锡膏成分一致或尽量接近,以保证两种锡膏的制程水平的差异不会太大。

由于POP锡膏一般都采用Type 5锡球,锡球的暴露面积加大,有加剧氧化作用,不利于制程环节的管控;有一定的制程局限性,不适用于细小间距制程。

5.2.1.1.2使用POP锡膏时蘸取元件的锡球间距(Pitch)应≧0.5mm。

5.2.1.1.3复合型模块的安全间隙应≧0.15mm。

5.2.2蘸取高度参数的设定:5.2.2.1使用POP锡膏时蘸取高度的设定:(POP TOP元件锡球高度-复合型模块高度)*(70%至80%)5.2.2.2使用POP组焊剂时蘸取高度的设定:(POP TOP元件锡球高度-复合型模块高度)*(90%至100%)5.3POP硬件设备的安装与调试5.3.1FUJI桥式浸漬助焊剂器件安装:5.3.2打开模组正前方供料平台下方的盖子拆除红色区域的罩板。

PoP技术——精选推荐

Package on Package (PoP )技术 Author : Kenny Li一. 背景l当前SMT 行业的小型化趋势越来越明显。

SMT 从最初的通孔元件装配发展到SMT 装配,直到目前小型元器件以封装形式出现,整个SMT 的元件越来越小。

目前的芯片封装器件的组装形式已经达到了0.4毫米或0.3毫米,如CSP 和MBGA ,组装间距已经达到了0.4毫米。

这些应用对整个SMT 装配都是一个很大的挑战。

就目前的状况来看,市场还在不断地增加这些小型化产品的需求。

这就要求在设计过程中,压缩PCB 板的空间。

因为电路设计时一般会考虑X 和Y 两个方向的元器件贴装位置,由于PCB 板的面积缩小,就造成整个空间会被压缩。

元器件在0.3毫米或0.4毫米的细间距时,由于空间越来越小,就没有办法装贴到产品上。

l 从2005年开始,很多元器件供应商就已经在元器件内部采用层叠式的芯片封装形式,如BGA 或者CSP ,把两到三种线路层叠在同一个芯片中。

这样,在并不改变元器件面积或尺寸的前提下,通过不同功能的层叠在同一个芯片中,增加了产品的功能,完成了所需要的整个封装形式。

这是一开始元器件设计的思路。

后来,客户对元器件的功能提出了不同的要求,目前封装形式有许多新的方向。

比较常见的是,在PCB 装配时,采用两个BGA 相叠加的方式,也就是PoP 封装。

这种封装形式主要是两个BGA ,下层的BGA 通常是逻辑芯片,起到功能判断或CPU 处理方式判断的功能;上层的BGA 封装主要是内存,可以根据客户实际应用中不同的需求,增加内存的容量,范围从128MB 到1GB 不等。

目前一些款式的手机已经应用到这种封装形式,其实从2007年下半年开始,手机厂商已经普遍地使用这种封装结构。

二. 技术设备变更l 对整个装配工艺来说,不需要改变产线结构,或者增加一台专门贴装PoP 的设备或专门的印刷设备,就能完成PoP 封装相关的贴片工作。

POP工艺(中文) XXXX0531

①可以一定程度地补偿元件及基板 的翘曲变形;②无须额外工艺,可以与现

有工艺很好兼容;③焊接后器件离板高度稍高,有利于可靠性。但 也有其缺

点:①会放大焊球本来存在的大小的差异;②可供选择的这类锡膏有限,价 格也贵。

•

浸蘸用的锡膏不同于普通印刷锡膏,其黏度为⒛Pa·s左右,比普通的锡膏

低,金属颗粒直径在5~25 gm 左右,比普通锡膏金属颗粒细,助焊剂百分含

• 底层元件以整板基准点来矫正没有问题,上层元件是以整板基 准点还是以其底层元件背面上的局部基准点 来矫正就需要斟酌

了。如果同样选择整板基准点,会很方便,不需要任何变更, 产出率也会高,但贴装精度 成了争论的焦点。事实上,贴装的 精度会受到影响。而选择其底层元件背面上的局部基准点,贴 片周期会长 产出率受到影响,对处理基准点的相机提出了挑战 (焦距的问题)。但是贴片的精度会得以保证。这时贴装 压力

5 回流焊接工艺的控制

• 由于无铅焊接的温度较高,较薄的元件和基板(厚度可达0.3 mm)在回流焊接过程中很容易热变形,需要 细致的优化回流 焊接温度曲线。同时,监控顶层元件表面与底层元件内部温度 非常重要,既要考虑顶层元件 表面温度不要过高,又要保证底

层元件焊球和锡膏充分熔化形成良好的焊点(有时底层元件焊 球可能是高铅 材料,此时焊球可能不熔或部分熔融,锡膏则熔 化冷却形成焊点)。对于多层堆叠装配,升温速度建议控制 在 1,5OC/s以内,防止热冲击及炉内移位或其他焊接缺陷。在保 证焊接品质的前提下,让回流温度尽量的低 ,最大程度的降低 热变形的可能。

•

·脱模的速度极为关键,一般来说需要较低的脱模速度,如0.25~0.5 mm/s,

但也有些锡膏要求快速脱模 ,需要仔细阅读技术说明:

POP技术简介

POP技术简介——POP的概念、特点及所存在的主要问题舒飞 04081136PoP是Package on Package的缩写,为封装体叠层技术。

在逻辑电路和存储器集成领域,封装体叠层(PoP)已经成为业界的首选,主要用于制造高端便携式设备和智能手机使用的先进移动通讯平台。

与此同时,PoP技术也在移动互联网设备、便携式媒体播放器等领域找到了应用。

这些应用带来了对PoP技术的巨大需求,而PoP也支持了便携式设备对复杂性和功能性的需求,成为该领域的发动机。

像应用处理器或基带/应用存储器组合这样的核心部件,其主要的生产企业都已经或计划使用PoP解决方案。

一、PoP技术特点,曾经存在问题及解决方法1、PoP技术演化对于底层PoP封装来说,引线键合正迅速被倒转焊技术所取代。

对更小封装尺寸的要求,推动着焊球节距的不断缩小,目前在底层PoP中,0.4 mm的焊球节距已经非常普遍。

与此同时,顶层封装的DRAM芯片,以及包含闪存的DRAM芯片,都有更高速度和带宽的要求,这对应着顶层封装需要具有数目更多的焊球。

由于同时要求更大焊球数目和更小封装尺寸,因而降低顶层封装的焊球节距非常必要。

在过去0.65 mm的节距就足够了,而现在需要使用0.5 mm的节距,而0.4 mm的节距也即将上马被采用。

封装间焊球节距的缩小带来很多问题。

首先,更小的焊球节距要求更小的焊球尺寸,而且顶层封装与底层封装的间隙高度在回流之后也会更小。

当然,这影响底层封装之上允许的器件最大高度。

目前,在这一方面所作的努力大部分都是向倒装芯片和更密封装间互连转变,以满足对更小封装尺寸和叠层高度的要求。

退一步来说,尽管包含逻辑处理器的底层封装体正明显地从引线键合向倒装芯片技术转变,但引线键合技术并未就此退出历史舞台,依然还是顶层存储器件封装的标准互连方法。

而且,引线键合技术依然具有成本优势,特别是在使用铜线的情况下。

底层封装在集成叠层器件时还需要使用这一技术,此外,引线键合对于一些底层封装来说依然还是一个必需的要素。

POP工艺

POP 组装工艺及可靠性研究背景:自从Amkor推出POP封装技术至今,业界关于POP技术的研究热情从来没有停止过,Amkor公司本身对于POP的组装及可靠性进行了相当多的研究,业界的OEM厂也就POP的应用等进行了大量的研究,目前POP在很多的PDA等终端产品中都有应用。

目前业界的贴片机大都进行了POP组装方面的研究,基本都支持POP的组装,比如SIMENS,Universial,Assemblon,Panasonic等。

JSTD95标准第22章节(Fine-pitch, Square Ball Grid Array Package (FBGA) Package-on-Package (PoP) ,2007 年9月,B版本)定义POP尺寸最大为21 mm×21 mm,引脚间距0.4 mm、0.5 mm、0.65 mm和0.8 mm;JC63组织关于POP顶层存储器引脚输出标准化的制定中显示的最大尺寸为16 mm×16 mm(07年11月版本),引脚间距为0.5、0.65;1 实验设计1.1 器件信息项目研究用的POP器件信息见表1。

1.2 PCB设计及器件布局PCB设计及器件布局如图2所示。

1.3 组装用材料组装材料包括锡膏、POP top层用助焊剂、POP top层用锡膏、Underfill。

顶层助焊剂材料选择F1,顶层焊接锡膏材料选用S1和S2两种,underfill材料选择U1和U2。

PoP top层用焊接材料信息见表2。

Underfill材料性能参数见表3。

2 组装试验过程及结果分析2.1 器件高温变形测试采用DIC(Digital image correlation)方法进行器件的高温变形测试。

对于器件高温变形,选取测试温度为:25 – 40 – 55 – 70 – 85 – 100 – 115 – 130 – 145 – 160 – 175 – 190 – 205 – 220 – 240 (°C),测试结果主要考虑下面对角方向,测量位置主要考虑POP底部器件顶层,POP顶部器件底层以及两个器件堆叠后的底层,测试时所有焊球都被移除。

乐高拼装技术中常见的挑战与解决方案

乐高拼装技术中常见的挑战与解决方案乐高拼装技术作为一种受欢迎的娱乐方式,吸引了无数的粉丝和玩家。

然而,对于初学者来说,乐高拼装也存在一些挑战,需要一些解决方案。

本文将探讨乐高拼装技术中常见的挑战,并提供相应的解决方案。

一、挑战:拼装指南的复杂性乐高拼装套装通常附带一本拼装指南,这本指南详细介绍了如何将乐高积木组装成特定的模型。

然而,对于初学者来说,这些指南可能会显得复杂难懂。

他们可能会遇到一些难以理解的步骤或者遇到一些困惑。

解决方案:练习和耐心对于初学者来说,熟悉乐高积木的形状、颜色和功能是非常重要的。

通过多次拼装,他们可以逐渐熟悉乐高积木的特点,并提高他们的拼装技巧。

此外,他们还可以尝试一些简单的模型,以逐步提升他们的能力。

耐心也是非常重要的,初学者不应该急于求成,而是应该慢慢学习和进步。

二、挑战:创造独特的设计乐高拼装技术的魅力之一是可以通过自己的创造力设计独特的模型。

然而,对于一些玩家来说,他们可能会遇到一些创意上的瓶颈,不知道如何开始或者如何将自己的想法转化为实际的模型。

解决方案:灵感和实践寻找灵感是解决这个问题的关键。

初学者可以通过观察其他人的作品,阅读乐高拼装技术的书籍或者浏览相关的网络社区来获取灵感。

此外,他们还可以参加乐高拼装比赛或者参加乐高拼装工作坊,与其他乐高爱好者交流和分享经验。

通过实践,他们可以逐渐提高他们的创造力和设计技巧。

三、挑战:保持模型的稳定性在拼装乐高模型的过程中,保持模型的稳定性是一个常见的挑战。

有时候,模型可能会因为连接不牢固而容易散架,特别是在移动或者玩耍的过程中。

解决方案:正确的连接和加固为了保持模型的稳定性,正确的连接是至关重要的。

初学者应该学会使用正确的连接方式,并确保每个积木都牢固地连接在一起。

此外,使用适当的加固技巧也是非常重要的。

例如,可以使用额外的积木或者特殊的连接件来加固模型的关键部位,以增加模型的稳定性。

总结乐高拼装技术作为一种受欢迎的娱乐方式,面临着一些挑战。

乐高拼装技术中常见的挑战与应对策略

乐高拼装技术中常见的挑战与应对策略乐高是一种广受欢迎的玩具,其拼装技术给人们带来了无限的乐趣和创造力的发挥空间。

然而,随着难度的提升,乐高拼装也面临着一系列的挑战。

本文将探讨在乐高拼装中常见的挑战,并提供相应的应对策略。

一、拼装指南的理解与运用乐高拼装套装通常附带一本拼装指南,其中包含了详细的拼装步骤。

然而,对于初学者来说,理解和运用拼装指南可能是一个挑战。

为了克服这一困难,我们可以采取以下策略:1. 仔细阅读指南:在开始拼装之前,仔细阅读拼装指南,了解每个步骤的要求和顺序。

这有助于我们更好地理解拼装的整体结构。

2. 逐步拼装:按照指南的步骤一步一步地进行拼装,不要急于跳过或忽视任何一个步骤。

这样可以确保我们按照正确的顺序进行拼装,避免出现错误。

3. 反复实践:通过反复实践,我们可以更好地理解拼装指南中的步骤和技巧。

随着经验的积累,我们将能够更快地完成拼装,甚至可以自行进行一些创意拼装。

二、零件的分辨与组合乐高套装通常包含大量的零件,其中一些可能在形状和颜色上非常相似。

这给初学者带来了分辨和组合零件的挑战。

下面是几种应对策略:1. 练习分辨:通过不断练习,我们可以逐渐熟悉各种乐高零件的外观和特征。

可以尝试将相似的零件进行分类,并逐渐培养我们的分辨能力。

2. 利用工具:有时候,使用一些小工具,如放大镜或镊子,可以帮助我们更好地分辨和处理细小的零件。

3. 组合技巧:在乐高拼装中,我们需要将不同的零件组合在一起。

为了更好地应对这一挑战,我们可以学习一些组合技巧,如插入、旋转和锁定等。

三、创意拼装与自由发挥乐高拼装不仅仅是按照指南进行机械化的组装,还可以发挥创造力进行自由拼装。

然而,这也会带来一些挑战:1. 想象力的发挥:在进行创意拼装时,我们需要发挥自己的想象力,将零件组合成我们想要的形状或结构。

这需要我们不断地尝试和实践,培养创造力和思维的灵活性。

2. 错误与调整:在自由拼装过程中,我们可能会遇到一些错误或不满意的结果。

解决乐高拼装中常见的问题与困难

解决乐高拼装中常见的问题与困难乐高拼装是一项受到许多人喜爱的活动,它不仅能够激发孩子们的创造力和想象力,还能培养他们的耐心和动手能力。

然而,乐高拼装过程中常常会遇到一些问题和困难,下面我将分享一些解决这些问题的方法和经验。

首先,一个常见的问题是乐高零件的丢失。

乐高拼装套装中的小零件数量众多,很容易在拆卸或整理时遗失。

为了解决这个问题,我们可以尝试以下几种方法。

首先,将乐高零件分类整理,可以根据不同的形状、颜色或功能进行分类,然后将它们放入透明的收纳盒中,这样可以方便我们找到需要的零件。

其次,我们可以在拼装乐高时使用一个大一点的容器,将乐高零件放在容器中,这样可以减少零件丢失的可能性。

此外,我们还可以将乐高零件放在一个专门的乐高袋中,这样可以确保零件不会丢失,并且可以方便携带。

其次,乐高拼装中常见的问题是乐高零件的组装困难。

有时候,我们可能会发现乐高零件无法完全嵌入或连接在一起,这时候我们可以尝试以下几种方法来解决这个问题。

首先,我们可以检查乐高零件是否正确放置,有时候我们可能会将零件放置在错误的位置或方向上。

其次,我们可以尝试使用一些工具,如乐高拆卸工具或夹子,来帮助我们更容易地组装乐高零件。

此外,我们还可以使用一些润滑剂,如肥皂水或润滑油,来减少零件之间的摩擦,使它们更容易连接。

另一个常见的问题是乐高拼装套装中的说明书难以理解。

有时候,乐高拼装套装中的说明书可能会使用一些复杂的图示或术语,让人难以理解。

为了解决这个问题,我们可以尝试以下几种方法。

首先,我们可以仔细阅读说明书,并将其与实际的乐高模型进行对照,这样可以更好地理解说明书中的图示和步骤。

其次,我们可以寻找一些乐高拼装的视频教程或在线论坛,这些资源通常会提供更详细和易于理解的指导。

此外,我们还可以尝试与其他乐高爱好者交流,分享彼此的经验和技巧,这样可以更好地解决问题和困难。

最后,乐高拼装中的时间管理也是一个常见的问题。

有时候,我们可能会花费太多的时间在一个乐高模型上,导致其他事情被耽搁或忽视。

pop叠层封装工艺

pop叠层封装工艺嘿,大家好!今天咱们聊聊一个有点儿科技范儿的东西——pop叠层封装工艺。

听起来是不是有点高大上?别担心,咱们用最简单的方式把这玩意儿捋顺了。

想象一下,我们的电子产品就像一个个小盒子,里面装着各种各样的零件。

这个pop叠层封装就是在这些小盒子里把它们叠起来,拼拼乐似的,把它们紧紧地装在一起。

哎呀,别以为这只是简单的叠加,这可是有讲究的,真的不是随便捏一捏就行的哦。

pop是“塑料陶瓷封装”的简称,听起来就像个神秘的代号,对吧?其实就是用塑料和陶瓷的材料来包裹那些小小的芯片。

说实话,这就像给你的手机穿上防弹衣,不仅要好看,还要耐磨。

你想想,如果你的手机在口袋里一直被压,碰撞,那肯定得摔得稀巴烂了。

所以,这个工艺就得保证在使用过程中,芯片能够安安稳稳地待着,不受外界的骚扰。

你说这多像咱们的日常生活啊,得保护好自己,别让外面的风吹雨打给整垮了。

再说说它的优势。

用这种叠层封装,最大的好处就是节省空间。

你肯定见过那些超薄的手机,里面可不是简单的“放一放”的事儿。

这些芯片就像叠罗汉一样,叠得高高的,节省了不少地方。

这样一来,设计师们可以把更多的功能塞进手机里,没错,手机越来越智能,越来越能干。

这就像是你家里冰箱,空间利用得当,能放下更多的食材,真是一举两得。

你可能会问,哎呀,这种叠层封装有什么缺点吗?有的!就像打麻将,打得好也会碰到输的时候。

虽然pop封装能节省空间,但它的制造工艺比较复杂。

你想啊,要把那些小芯片叠起来,得精确到毫米,稍微马虎一点,可能就会出问题。

这种工艺对温度、湿度的要求都很高,简直就像对待一个娇气的小公主,得小心翼翼的。

虽然pop封装可以让芯片更强大,但它的散热效果就不是特别好。

这就像你夏天出门,穿了一身黑,别提多热了。

这时候,如果散热不够,就容易出现问题。

像我这人,热得都想跳河。

制造商们得想办法解决这个问题,不然真得让用户心里头“嘿嘿”直犯嘀咕。

说到这里,咱们不妨来聊聊它的应用。

先进POP、CSP、FC组装工艺技术与缺陷侦断

先进POP/CSP/FC组装工艺技术与缺陷侦断招生对象---------------------------------适合于研发、导入与提升POP/CSP/FC等新型元件的组装技术及可靠性的工艺工程师、工艺设计工程师、NPI工程师、研发工程师、生产工程师、设备工程师、质量工程师以及技术管理人员,以及与之相关连的SMT【主办单位】中国电子标准协会【咨询热线】0 7 5 5 – 2 6 5 0 6 7 5 7 1 3 7 9 8 4 7 2 9 3 6 李生【报名邮箱】martin# (请将#换成@)课程内容---------------------------------课程前言:现今的电子产品朝着短、小、轻、薄、多功能化的趋势发展,如:3G手机,智能手机、MP5、平板电脑等,基于便携式电子设备功能集成的需要,体积更小,更薄和高密度的PoP 层叠封装设计、CSP、FC封装元件已开始广泛的运用于实际生产中,这些新型封装元件的应用使得SMT组装面临着越来越大的挑战,其中以POP(叠层封装)组装最为突出,这些新型器件的组装是一个系统工程,包括材料选择、工艺、设备、可靠性等,可以说新型器件组装工艺技术的好坏直接影响着SMT企业降低生产成本、进军高端产品生产,成功实现转型升级。

课程特点:本课程从POP/CSP/FC/等新型元件的组装工艺要求出发,从系统的技术层面来分析与探讨POP/CSP/FC等新型元件的组装技术与工艺要求、可靠性,包括工艺、设备、材料和设计等不同的角度,对于采用技术整合的方法来解决、预防、提升POP/CSP/FC等新型元件的组装工艺与可靠性方面是行之有效的。

课程大纲第1章:POP/CSP/FC等新型元件的基本结构1POP/CSP/FC等新型元件组装的发展概述2. 典型的POP/CSP/FC等新型元件结构33D封装元件的发展趋势第2章:PoP/CSP/FC等元件的SMT工艺流程1PoP的SMT工艺模式(1)1.2PoP器件底层封装的锡膏印刷1.3 PoP器件顶层封装的浸蘸1.4PoP器件贴装定位1.5.PoP器件再流焊2. PoP的SMT工艺模式(2)2.1POP浸蘸锡膏材料选择2.2 浸蘸材料在托盘上的停留时间2.3浸蘸后再流焊前的停留时间2.4 PoP器件再流焊工艺设置3. 0.4mm细间距PoP的SMT组装工艺优化(3)3.1.0.4mmPoP器件SMT组装工艺材料选择3.2.0.4mmPoP器件SMT组装工艺参数与优化3.3.0.4mmPoP器件再流焊环境选择4.CSP/FC等元件的SMT工艺流程5.PoP/CSP/FC等元件的光学和X射线的非破坏性检测第3章:POP组装中的常见工艺侦断分析与解决1、开焊2、冷焊3、桥接4、芯吸5、锡膏缺少6、锡膏过量7、焊球空洞8、焊球丢失9、焊点剥离10、焊盘剥离11、枕焊12、碎片13、锡球14、过量的助焊剂15、封装翘曲16、封装破裂17、阻焊膜损坏18、阻焊膜错位第4章:CSP/FC等组装中的常见工艺侦断分析与解决方案空洞连锡虚焊锡珠爆米花现象润湿不良焊球高度不均自对中不良焊点不饱满焊料膜等.CSP/FC工艺缺陷实例分析.第5章PoP/CSP/FC组装中的可靠性测试方法与提升1.温度循环测试2.跌落冲击试验3.共面性和高温翘曲4.弯曲循环测试5.环氧助焊剂选择与应用6.多层PoP的SMT组装工艺发展趋势讲师介绍---------------------------------李宁成博士1986年至今,任职于美国铟科技公司,现任该公司副总裁。

pop项目实施方案

拓展市场份额

通过pop项目的实施,拓 展企业的市场份额,提高 企业的市场占有率。

提高企业知名度

通过pop项目的实施,提 高企业的知名度和品牌影 响力。

pop项目实施范围

产品范围

pop项目实施涉及的产品包括 pop饮料、pop零食、pop乳制品

等。

销售渠道

pop项目实施涉及的销售渠道包括 超市、便利店、网店等。

pop项目云服务器选择

总结词

Pop项目云服务器选择应考虑项目的实际需求、数据量 、访问模式和团队技术能力等因素,同时要考虑云服 务提供商的可靠性和成本效益。

详细描述

Pop项目云服务器选择是项目实施的关键决策之一。根 据项目的实际需求,可以选择主流的云服务提供商,如 Amazon Web Services、Google Cloud Platform、 Microsoft Azure等,也可以选择具有特定领域优势的 云服务提供商,如阿里云、腾讯云等。在选择云服务器 时,应考虑项目的实际需求、数据量、访问模式和团队 技术能力等因素,同时要考虑云服务提供商的可靠性和 成本效益等因素,以确保项目的顺利进行。

通过优化数据库结构、查询语句和索引,提高数据库的读写性能。

pop项目用户体验优化建议

界面设计

采用简洁、直观的界面设计,减少用户的认知负荷和操作 难度。

功能整合

将功能进行整合,减少用户在多个页面之间的跳转和等待 时间。

个性化推荐

根据用户的使用习惯和偏好,提供个性化的推荐和服务, 提高用户的使用体验。

pop项目实施方案

汇报时间:

• pop项目概述 • pop项目实施流程 • pop项目实施关键技术 • pop项目实施资源需求 • pop项目实施风险管理 • pop项目实施效果评估与优化建议

pop芯片

pop芯片POP(Package-on-Package)是指将一个(或多个)封选(或封装)好的芯片,安装在另一个芯片的封装上,形成一个集成封装体。

POP芯片技术是目前集成度最高、尺寸最小的封装技术之一。

POP芯片技术的优点主要有以下几个方面:1. 集成度高:POP芯片技术允许将多个芯片高度集成在一个封装体中,实现了在有限空间内实现更多功能。

通过将不同功能的芯片堆叠在一起,可以实现功能的复杂组合,从而降低了系统尺寸,提高了系统整体的集成度。

2. 尺寸小:由于POP芯片技术将多个芯片堆叠在一起,使得整个封装体的高度大大减小,从而实现了更小尺寸的产品设计。

尺寸的减小不仅有利于产品的轻薄化和小型化,还可以提高产品的可移植性和便携性。

3. 通信速度快:POP芯片技术采用了堆叠封装的形式,使得芯片之间的连接更短、更直接,从而减少了信号传输的延迟和损耗。

这样可以提高通信的速度,提高了系统的整体性能。

4. 散热效果好:由于POP芯片技术将多个芯片堆叠在一起,整个封装体变得更加紧凑。

这种紧凑的结构可以提高热量的传导效率,从而增加了散热性能。

这样可以有效降低芯片的温度,提高了芯片的工作稳定性和可靠性。

5. 生产成本低:相比于传统的封装技术,POP芯片技术在制造过程中可以减少很多工艺步骤,从而降低了生产成本。

同时,由于POP芯片技术可以实现更高的集成度和更小尺寸的设计,可以减少产品的组装和测试成本。

然而,POP芯片技术也存在一些挑战和限制。

首先,由于芯片之间的堆叠连接需要非常高精度的制造工艺,因此制造工艺的难度和成本较高。

其次,由于POP芯片技术将多个芯片堆叠在一起,使得整个封装体变得非常复杂,对设计和布局要求非常高。

此外,由于堆叠封装的结构特殊,一旦其中一个芯片损坏,整个封装体都需要更换,这样会增加维修和维护的难度和成本。

总而言之,POP芯片技术是一种高度集成、小尺寸、快速通信、散热效果好、生产成本低的封装技术。

尽管存在一些挑战和限制,但随着制造工艺的不断进步和成本的不断降低,预计POP芯片技术将在未来得到更广泛的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PoP组装的挑战和解决方案G e r r y P a d n o s— J u k i自动化系统公司在了解了对装配的基本需求,也就是明确了具体应用要求后,组装层叠器件(PoP)并不困难。

[2010.11.1]当今消费电子产品日益增加的功能和尺寸的减小正在引导着PoP技术的发展。

使用PoP器件使设计者更具灵活性,而且减少了研发时间和成本。

从装配系统的角度来看,与标准的SMT组装相比,PoP需要新的组装技术。

第一个问题是层叠组装的器件怎样进行回流焊。

焊剂或专门设计的可浸渍焊膏必须在器件贴装前施加到器件上,这不可能由一台外部设备来完成,因为在实际应用中要施加助焊剂的器件在进入装配系统之前都是包装好的,助焊剂或焊膏的使用不同于标准的SMT组装,所以装配系统需要附加其他硬件和软件来完成。

另一个挑战是要求把一个器件贴放到另一个器件顶部,有时多达5层或更多。

虽然所有装配系统都具有在任何给定的坐标位置上贴放器件的基本能力,但在不同层或水平面上,以一个特定的顺序贴放不同的器件并不总是标准化的。

当然,每台设备都可以向上和向下,或在Z轴方向上有一定的移动,但是停留在不同Z轴高度位置的能力,也依赖于贴装定位要求的附加硬件和软件。

一些PoP器件是同一种器件的简单层叠,而其它的是不同器件按特定顺序的叠装。

装配过程中必须能够识别每个器件及对应层的软件,以防止出现器件贴放顺序错误。

装配方法PoP装配的两种主要方法是“预连接”和“飞行对中”。

这两种方法的主要区别是装配过程,而不是最终结果。

预连接装配方法是通过两个过程实现(图1)。

第一个过程,先装配将要被层叠的器件,这一步与标准的SMT装配是相同的。

在载体上,一个器件被贴放到另一个器件上,然后整个载体被送进回流焊进行焊接。

之后将预连接好的器件进行再封装,以便装配系统(通常是托盘)拾取。

这些器件将返回到贴片机,并被层叠到另一个器件的顶部或贴放在不同器件的顶部。

在某些情况下,每一次加一层,并在每加一层后进回流焊。

在其它情况下,几个预连接器件初步处理后被堆叠在一起形成预连接器件。

飞行对中法(图2)是将所有层进行贴放,然后整体一次进行回流焊。

第一层是直接贴放在PCB 或载体上的,其余几层依次贴放。

在所有器件以正确的顺序贴好后,对整个组件进行回流焊。

通常在第一层施加一般的印刷锡膏,但助焊剂或可浸渍焊膏也可以使用。

重要的是,要使用具有相同助焊剂介质的焊膏以及助焊剂,以确保回流曲线的兼容性。

预连接的方法减小了贴片机的复杂操作步骤,每一步更像是传统的SMT组装,但是增加的操作次数可能带来一些问题。

例如,对一个器件进行多次回流,可能会导致麻烦的热应力。

经过多次回流并且没有施加助焊剂的焊点也将产生焊点氧化和枝晶。

这些是在选择装配方法时需要考虑的因素。

助焊剂涂敷在PoP装配过程中最大的不同可能是对器件涂敷助焊剂的要求。

在一般的SMT装配中,采用丝网印刷机将焊膏印到PCB上,器件被贴装到印有焊膏的PCB上。

由于在PoP中器件被层叠在彼此顶部,这种方法是不适用的。

在较常见的PoP装配方法中,器件的第一层被贴放在PCB上,而随后的几层则贴放在第一层的顶部。

通常,对于第一层贴装,将焊膏印到PCB上是可行的,但是目前还没有方法能在已贴放好的层顶涂敷焊膏。

首选的方法是在第二层和更高层的焊球上施加助焊剂或可浸渍焊膏。

这必须在装配系统中完成,因为器件是从包装(编带,托盘等)直接被贴到PCB上的。

在典型的SMT车间,不同机器上涂敷助焊剂已经出现多年,但很少应用于主流SMT装配系统。

很多为半导体贴装设计的专用贴片机已使用助焊剂涂敷机(fluxer)多年。

虽然该设备通常被称为“助焊剂涂敷机”或“助焊剂喷涂器”,但是它对于新开发的可浸渍焊膏通常是适用的。

助焊剂涂敷机的主要任务是提供了一个方法,可以涂敷一致的助焊剂到器件上。

其设计一定要使每个被浸渍的器件的所有引脚或焊球上有均匀一致的助焊剂或焊膏。

器件上助焊剂的浸渍深度取决于器件上焊球的直径。

通常,焊剂深度应是焊球直径的40~50%,以保证适当的覆盖范围。

如果深度太深,助焊剂会触及器件的底部,引起不良反应。

如果深度太浅,则没有足够的助焊剂进行回流焊。

有两种主要类型的助焊剂涂敷机用于SMT装配系统:线性式和旋转式。

选择性波峰焊所用的喷雾式助焊剂涂敷机不适用于SMT装配系统。

线性式和旋转式助焊剂涂敷机都属于浸渍式涂敷机,每次有一个器件进入助焊剂涂敷机中被浸渍。

这两种涂敷机都必须有焊剂贮存器或容器,并且确保施加统一适量的焊剂。

线性助焊剂涂敷机(图4)通过一个滑板来保证深度的一致性,这个滑板上根据所需器件的尺寸铣削有精密的凹腔。

滑板在贮存器下前后滑动进行填充,以刮掉所有过量焊剂。

器件被浸渍后,滑板再次关闭以充满贮存器并尽量减少暴露在空气中。

每个滑板上的凹腔尺寸和深度都是固定的,但是滑板可以很容易地为不同的需求而更改。

有些滑板设计允许在同一滑板上有多个深度,提高了线性助焊剂涂敷机的灵活性。

线性助焊剂涂敷机的优点是整个凹腔的助焊剂深度非常统一。

由于滑板是固定的,想要错误设置助焊剂深度也难。

只有选择了错误的滑板才能导致错误的深度。

与旋转式助焊剂涂敷机相比,这种设计的一个缺点是,在需要改变深度时比较麻烦。

旋转式助焊剂涂敷机(图5)有一个旋转盘,助焊剂可滴到盘上。

刮刀刮去多余助焊剂,以确保适当的助焊剂深度。

通过调整固定在刮刀上的测微计设定助焊剂的深度,因此很容易改变助焊剂的深度。

当器件准备浸入时,旋转盘暂停旋转,然后在浸入完成后继续旋转。

必须要以恒定的速度旋转来保持助焊剂深度的一致性。

旋转式助焊剂涂敷机的一个问题是,离心力的作用可以使助焊剂在旋转盘边缘的深度比在中心的深度稍微深一些。

因为旋转盘必须是最大器件尺寸直径的两倍多,所以旋转式助焊剂涂敷机通常是比较大的。

贴装高度补偿涂敷助焊剂或焊膏的浸入装置能力之二是对PoP装配的3D补偿。

不同于标准的SMT,所有器件都被贴装在同一水平面上,PoP贴装高度随着不同的装配和每一层层叠而变化。

装配系统必须有一个方法能准确判断贴装高度的改变,以避免过度的力施加到器件上或损坏机器。

测量和调整Z轴高度变化的能力,是PoP装配过程所独有的。

有一些封装要求涂敷助焊剂,但不需要高度补偿;但PoP两者皆要求。

为了补偿不同的贴装高度,首先,装配系统必须对每个贴装头有准确的Z轴控制。

机器中应用了电机和编码器这一功能。

其次,在贴装每一层之前,机器需要一个方法来测量实际高度。

最好的方法是,在贴装下一个器件之前用激光来测量每个贴装位置的高度。

激光高度测量法既准确又快捷。

装配系统根据PCB高度和已贴装好的器件计算合适的贴装高度是可行的,但是用激光逐个测量每个位置则更为准确。

每个器件的实际高度会有一定程度的变化,当这个变化经过几层的累加后,计算的高度是不准确的。

激光高度测量传感器(图7)被安装在装配系统的贴装头上。

测量的进行非常类似于检查基准点或坏标志点(bad marks)。

贴装顺序PoP装配中贴装顺序也是一个潜在的问题。

一些应用由不同器件堆叠而成。

在这些情况下,器件以适当的顺序贴装是至关重要的。

装配系统软件必须有一个方法来确定每个器件将被贴装到哪一层,并保证较高一层的器件不会在较低一层贴装前贴装上去。

通常在标准的SMT中,优化软件可以重新安排贴装顺序以减少装配时间。

此外,当装配系统发生错误时,继续贴装后续的器件也是常见的。

如果这种情况没有软件对层控制,错误发生时,贴装第一层时可能会导致第二层器件先被贴装上去。

最优化软件能够详细指定每层的贴装任务,确保正确的贴装顺序。

在贴装任何后续层之前,如果发生贴装错误,也会停机。

结论相对于标准的SMT装配工艺,装配PoP器件要求两大主要变化:部分或所有器件的助焊剂涂敷,以及能够在器件顶部堆叠器件。

尽管这两个要求对SMT装配工艺来说是新的,但是这一技术和硬件已经存在了很多年了。

在研究PoP的性能时,重要的是要确保装配系统中的器件处理能力达到装配要求。

一般来说,这些与普通的器件贴装没有太大的不同。

最主要的是要记住最终堆叠成的器件的总的最大高度,而不仅仅是一个单独器件的高度。

虽然有好几种可行的装配方法,并且每一个方法都有许多可能的变化,不可以说任何一种方法比其它方法更好,因为这在很大程度上取决于具体的应用。

器件类型在讨论如何装配PoP之前,了解有多少种不同类型的器件被应用于PoP装配中是非常重要的。

由于这种方法还很新,器件的类型正在快速发展,必须能适应PoP最通常的应用之一,这就是用于制造存储器。

通过制造垂直的存储器封装,设计者可以添加更多存储器件到器件中,而无需占用PCB上的宝贵空间。

它们只需要一组焊盘,便可在垂直方向上安装两层或更多层PoP存储器件。

几乎所有PoP 器件都在每层底部采用BGA焊球用于互连。

从装配角度而言,PoP器件与标准的BGA的主要区别是PoP器件除了在底部有焊球外,在顶部还有焊盘。

焊盘用于最后封装时不同层之间的互连。

从装配的角度来看,系统级封装(SiP)与PoP非常相似。

SiP通常是一个完整的功能模块,如手机摄像头。

SiP图3:双层PoP(Toshiba)图例大多只有两层,所以在某些方面与标准的SMT装配并无太大的区别。

另一方面,PoP通常用于需要灵活使用数量不等的模块化器件。

PoP的一个例子是固态驱动器件,增加驱动器的量值只需把多个模块彼此层叠在一起。

而更复杂的情况是,有时几个SiP被层叠组成一个PoP器件。

好消息是,装配系统并不在意其贴放的是什么,而只需要明确如何拾放。

PoP层叠可能是全部由相同的器件层组成,也可能每一层由不同的器件组成。

当器件层不同时,装配顺序就变得非常重要,因为如果按错误的顺序组装,器件将无法工作。

关于作者:欲联系作者,请电邮至:gpadnos@。