管线钢X65MS的硫化氢腐蚀开裂分析

硫化氢腐蚀的机理及影响因素.

硫化氢腐蚀的机理及影响因素作者:安全管理网来源:安全管理网1. H2S腐蚀机理自20世纪50年代以来,含有H2S气体的油气田中,钢在H2S介质中的腐蚀破坏现象即被看成开发过程中的重大安全隐患,各国学者为此进行了大量的研究工作。

虽然现已普遍承认H2S不仅对钢材具有很强的腐蚀性,而且H2S本身还是一种很强的渗氢介质,H2S腐蚀破裂是由氢引起的;但是,关于H2S促进渗氢过程的机制,氢在钢中存在的状态、运行过程以及氢脆本质等至今看法仍不统一。

关于这方面的文献资料虽然不少,但以假说推论占多,而真正的试验依据却仍显不足。

因此,在开发含H2S酸性油气田过程中,为了防止H2S腐蚀,了解H2S腐蚀的基本机理是非常必要的。

(1) 硫化氢电化学腐蚀过程硫化氢(H2S)的相对分子质量为34.08,密度为1.539kg/m3。

硫化氢在水中的溶解度随着温度升高而降低。

在760mmHg,30℃时,硫化氢在水中的饱和浓度大约3580mg/L。

1在油气工业中,含H2S溶液中钢材的各种腐蚀(包括硫化氢腐蚀、应力腐蚀开裂、氢致开裂)已引起了足够重视,并展开了众多的研究。

其中包括Armstrong和Henderson对电极反应分两步进行的理论描述;Keddamt等提出的H2S04中铁溶解的反应模型;Bai和Conway对一种产物到另一种产物进行的还原反应机理进行了系统的研究。

研究表明,阳极反应是铁作为离子铁进入溶液的,而阴极反应,特别是无氧环境中的阴极反应是源于H2S中的H+的还原反应。

总的腐蚀速率随着pH的降低而增加,这归于金属表面硫化铁活性的不同而产生。

Sardisco,Wright和Greco研究了30℃时H2S-C02-H20系统中碳钢的腐蚀,结果表明,在H2S分压低于0.1Pa时,金属表面会形成包括FeS2,FeS,Fe1-X S在内的具有保护性的硫化物膜。

然而,当H2S分压介于0.1~4Pa时,会形成以Fe1-X S为主的包括FeS,FeS2在内的非保护性膜。

X65QS的基本科普

X65QS酸性服役条件管线管的研发管道运输是-种大规模的石油、天然气的输送方式。

管道运输的特点是经济、高效、安全和不间断。

无缝管线管主要用于油井或气井的井口附近输送高压油气。

在我国石油和天然气产品中含有的H2S浓度较高,产生的H2S腐蚀较严重,因而酸性腐蚀是影响管道输送系统可掌性及使用寿命的关键因素。

硫化物应力腐蚀(SSC)和氢致开裂(HIC)是造成含硫天然气输送管道腐蚀破坏的主要形式叫。

其中氢致裂纹是指金属材料处在含硫化氢的介质没泡下,由于电化学腐蚀过程中析出的氢进入金属材料内部产生阶梯型裂纹,这些裂纹的形成与扩展最终使金属材料(如管线管)发生开裂。

硫化物应力开裂(SSC)是指金属材料在拉应力或残余应力和酸性环境腐蚀的联合作用下,易发生低应力且无任何预兆的突发性断裂,称作硫化物应力开裂(SSC), 这是酸性环境中破坏性和危害性最大的一-种腐蚀。

由于普通的无缝管线管在化学成分和生产工艺方面未重点考虑抗HIC性能方面的要求,存在钢中S含量较高、带状组织严重等问题,因而不能满足安全输送含有H2S等腐性介质的石油、天然气的要求。

为此,具备抗酸性腐蚀无缝管线管的成分设计和制造方法的合理设计和研究就显得十分重要。

X65QS是什么材质X65QS是渗碳钢,渗碳钢通常为含碳量为0.15%-0.24%的低碳钢。

汽车上多用其制造传动齿轮,是中淬透性渗碳钢,其淬透性较高,在保证淬透情况下,特别是具有较高的低温冲击韧性。

X65QS适合做表面渗碳硬化处理,具有良好的加工性,加工变形微小,抗疲劳性能相当好。

广泛应用于轴类,活塞类零配件以及汽车,飞机各种特殊零件部位。

X65QS海洋抗腐蚀管线用无缝钢管生产实践从产品技术难点、钢种成分设计、生产工艺、热处理工艺等方面,介绍了PSL2 X65QO/X65QS海洋抗腐蚀管线用无缝钢管的生产情况,并统计分析其力学性能、管端内径不圆度等;依据相关标准进行HIC和SSC腐蚀试验及焊接工艺评定试验.结果表明:PSL2 X65QO/X65QS海洋抗腐蚀管线用无缝钢管具有强度波动变化小、均匀延伸率大、低温冲击韧性高、硬度低,且可焊性好、抗HIC和SSC性能优异等特点,满足用户要求。

金属在h2s环境中抗硫化应力开裂和应力开裂及应力腐蚀开裂的试验方法

金属在h2s环境中抗硫化应力开裂和应力开裂及应力腐蚀开裂的试验方法全文共四篇示例,供读者参考第一篇示例:在工业生产中,金属材料常常处于潮湿、含硫化氢的环境中,容易发生应力开裂和应力腐蚀开裂等问题,从而导致设备损坏甚至事故发生。

对金属在H2S环境中的抗硫化应力开裂、应力开裂和应力腐蚀开裂等性能进行试验具有重要意义。

一、实验前的准备工作1. 选择试验样品:根据实际使用条件选择符合要求的金属样品,一般包括不锈钢、碳钢等。

2. 制备试验溶液:根据实际工作环境中的H2S浓度和温度制备相应的试验溶液,通常使用硫化氢溶液。

3. 设备准备:准备好所需的实验设备,包括腐蚀试验仪、拉伸试验机、电化学工作站等。

二、试验方法1. 抗硫化应力开裂试验:(1)制备试样:制备符合标准要求的试样,通常采用缺口试样。

(2)浸泡试样:将试样浸泡在硫化氢溶液中,在设定的环境参数下进行实验。

(3)观察试样:观察试样在实验过程中的裂纹情况,记录裂纹扩展情况和断裂形态。

(2)加载试样:在设备上加载试样施加一定的拉伸载荷,使试样发生应力开裂。

三、实验结果分析通过以上试验方法可以获得金属在H2S环境中的抗硫化应力开裂、应力开裂和应力腐蚀开裂等性能数据,可以用于评估金属材料在潮湿硫化氢环境下的使用寿命和性能稳定性。

同时可以针对不同金属材料提出相应的改进措施和防护措施,减少事故发生的风险。

金属在H2S环境中的抗硫化应力开裂、应力开裂和应力腐蚀开裂试验方法对于工业生产中金属材料的安全可靠运行具有重要意义,通过科学准确的试验方法,可以有效提高金属材料的抗腐蚀性能,延长设备的使用寿命,确保工业生产的安全稳定进行。

第二篇示例:金属材料在高硫化氢(H2S)环境中容易发生应力开裂、应力腐蚀开裂等问题,这不仅会降低金属的使用寿命,也可能带来严重的安全隐患。

研究金属在H2S环境中的耐受性是非常重要的。

为了评估金属对硫化氢的抗性,常常需要进行应力腐蚀开裂试验和应力开裂试验。

近中性土壤溶液中X65管线钢应力腐蚀开裂研究

近中性土壤溶液中X65管线钢应力腐蚀开裂研究涂圣文;帅健;刘德绪【摘要】将中国西部某管线现场取得的土壤样品配制成土壤溶液,对X65管线钢在该土壤溶液中进行氢渗透、慢拉伸和应力波动试验。

通过观察试验数据和试件主断面及表面扫描电镜图,评价X65管线钢在该土壤溶液中发生SCC的敏感性及其他力学因素对SCC的影响。

结果表明: X65管线钢在试验土壤溶液中对SCC是敏感的,氢原子的渗入使得敏感性提高,且提升的幅度较大, CO2气体能够促进氢在管线钢中的渗透;应力波动对应力腐蚀开裂初始阶段裂纹的萌生有重要的影响,二次应力波动试验表明,交变载荷的作用能够导致裂纹的进一步扩展。

%Soil solution was taken from soil samples which were obtained from some western pipeline field in China. Hydrogen immersion test, slow tensile test and stress fluctuation test were conducted in soil solution for X65 pipeline steel. Test data were calculated and SEM of fracture surface and lateral surface of specimens were observed. The susceptibility of SCC of X65 pipeline steel in soil solution was assessed and effects of other mechanical factors on SCC were also studied. Test results showed that X65 pipeline steel is susceptible to SCC in soil solution and hydrogen immersion promotes the susceptibility greatly, and CO2 gas promotes the hydrogen immersion in pipeline steel. Stress fluctuation is with great influence on crack initiation during the preliminary stage of SCC. The secondary stress fluctuation indicated that the effect of alternating load can lead to further extension of crack.【期刊名称】《焊管》【年(卷),期】2015(000)001【总页数】6页(P5-10)【关键词】X65管线钢;近中性土壤溶液;应力腐蚀开裂;氢渗透;慢拉伸;应力波动【作者】涂圣文;帅健;刘德绪【作者单位】中国石油大学机械与储运工程学院,北京 102249;中国石油大学机械与储运工程学院,北京 102249;中原石油勘探局勘察设计研究院,河南濮阳457001【正文语种】中文【中图分类】TE988.2应力腐蚀开裂(SCC)是造成管线钢管失效事故的主要因素之一。

X65管道焊缝断裂韧性统计分布的计算机分析(精)

X65管道焊缝断裂韧性统计分布的计算机分析

金属材料在冶金、轧制、热处理及焊接等制造过程中,不可避免地会造成材料的化学成分、金相组织、力学性能等不均匀性,特别是对于现场焊接的压力管道环焊接头,由于焊接条件所限,焊接接头中往往存在不可避免的焊接缺陷,从而导致管道焊缝金属的材料特性具有本质上的分散性,加之焊接管道结构用钢强度的提高以及管道运行条件的变化,防止管道环焊接头断裂破坏就成为确保管道系统安全可靠运行的关键技术之一。

为评定焊接缺陷对压力管道环焊接头断裂的影响,各有关标准如美国的 API-1104,英国的BS-4515,加拿大的CSAE-184 等均采用COD方法评价环焊接头的断裂韧性,并根据COD设计曲线制定环焊接头所需的临界COD最小值作为韧性指标的验收标准[1]。

但上述评定标准均没有考虑诸多随机性因素对材料断裂韧性数据的影响。

本文对焊接压力管道用钢X65环焊接头断裂韧性δc进行了试验测定,对断裂韧性δc概率统计分布进行了计算机分析,并编制了相应的统计分布的应用程序,采用该程序可以方便地处理大量的材料性能试验数据,快速确定出材料特性的概率分布特征。

试验依据GB2358—80《裂纹张开位移COD试验方法》标准的要求进行,试验采用带预制疲劳裂纹的单边缺口三点弯曲试样。

首先从被检验过的X65 钢管的对接环向焊缝上气割制取包括焊缝、熔合线、热影响区和母材的试板,经过压、刨、铣制备出如图 1所示的试样。

试样的缺口均开在焊缝中,试样尺寸

B=5·5 mm,W=11 mm,初始裂纹总长控制在(0·45~0·55)W范围内。

浅论油气开发中硫化氢对钢材的腐蚀及对策

浅论油气田开发中硫化氢对钢材的腐蚀及对策摘要本文从材料因素和使用环境因素分析了油气田开发中硫化氢对钢材的腐蚀问题.提出了在实践中钢材从选择材料及其热处理方法、合理选择工艺及设计思路和其它方法防止预防对策进行探讨,以期对油气田生产、科研中对刚才的选择有所参考。

关键词钢材硫化氢防腐蚀对策油气田生产中起腐蚀作用的主要是盐水、硫化氢、二氧化碳和有机酸。

在各种腐蚀介质中硫化氢的腐蚀最为严重,它是造成材料快速破裂的主要原因之一。

本文试从钢材硫化氯腐蚀的因素进行分析并对预防对策进行探讨,以期对油气田生产、科研中对钢材的选择有所参考。

1 钢材硫化氢腐蚀的因素分析1.1材料因素在油气田开发、使用过程中发生的腐蚀类型里面,以硫化氢腐蚀时材料因素的影响较大,材料因素主要有材料的显微组织、机械性能指标及合金元素等。

l.1.1 材料的机械性能指标一般认为,强度越高的钢材对腐蚀的敏感性越大。

在含硫化物的介质中,屈服点高于630Mpa的钢管由介质引起的性质改变会突然发生破裂,随着拉伸性能的增加,即使硫化氢含量减少到极小的数量,也会引起突然破坏。

在很大的应力作用下,只需有低达千万分之一的硫化氢就足以使抗拉强度为1050Mpa的钢管产生脆性破坏。

同样,在没有一点硫化氢存在的情况下,当二氧化碳的分压力为0.21kg/mm2时,也可以引起脆性状态而使钢材破坏,因此材料强度的提高对硫化物应力腐蚀的敏感性越高,材料的断裂大都出现在硬度大于HRC22(当于HB200)的情况下,因此通常HRC22可能作为判定钻柱材料是否适合于含硫油气井钻探的标准。

1.1.2 材料的显微组织材料的性能是由它内部的组织和相结构决定的。

有些科研人员认为,钢的组织比成分对在硫化物中应力腐蚀开裂的稳定性的影响要大。

组织为马氏体或铁素体的钢在高应力及高的含氢条件下对硫化物中的腐蚀开裂是高度敏感的,尤其是马氏体对硫化氢应力腐蚀开裂(以下简称SSCC)和氢致开裂非常敏感,但在其含量较少时,敏感性相对较小,随着含量的增多,敏感性增大,严重时即时加上百分之几屈服强度的应力也可能发生断裂。

硫化氢对钢材的腐蚀从腐蚀机理

硫化氢对钢材的腐蚀从腐蚀机理

来看,主要是由于硫化氢与钢材表面的氧化物反应生成硫化物,导致钢材表面产生腐蚀。

硫化氢腐蚀对于钢材的影响是非常严重的,因为它会导致钢材表面的腐蚀和损坏,从而降低钢材的强度和耐久性。

硫化氢腐蚀的机理主要是由于硫化氢与钢材表面的氧化物反应生成硫化物,硫化物会在钢材表面形成一层薄膜,从而导致钢材表面的腐蚀和损坏。

硫化氢腐蚀的速度取决于硫化氢的浓度、温度、压力和钢材的化学成分和表面状态等因素。

硫化氢腐蚀对于钢材的影响是非常严重的,因为它会导致钢材表面的腐蚀和损坏,从而降低钢材的强度和耐久性。

硫化氢腐蚀还会导致钢材表面产生裂纹和断裂,从而影响钢材的使用寿命和安全性能。

为了防止硫化氢腐蚀对钢材的影响,可以采取以下措施:

1. 选择合适的钢材。

不同的钢材对硫化氢腐蚀的抵抗能力不同,因此在选择钢材时应考虑硫化氢腐蚀的因素。

2. 采用防腐涂层。

在钢材表面涂上一层防腐涂层可以有效地防止硫化氢腐蚀的发生。

3. 控制硫化氢的浓度和温度。

在使用钢材的环境中,应尽量控制硫化氢的浓度和温度,以减少硫化氢腐蚀的发生。

4. 定期检查和维护。

定期检查和维护钢材可以及时发现和处理硫化氢腐蚀的问题,从而保证钢材的使用寿命和安全性能。

总之,硫化氢腐蚀对钢材的影响是非常严重的,因此在使用钢材时应注意防止硫化氢腐蚀的发生。

通过选择合适的钢材、采用防腐涂层、控制硫化氢的浓度和温度以及定期检查和维护等措施,可以有效地防止硫化氢腐蚀对钢材的影响。

管线钢抗硫化氢腐蚀研究进展

管线钢抗硫化氢腐蚀研究进展程鹏;黄先球【摘要】在石油天然气开采和储运过程中由于硫化氢的存在,对油气田管线会产生严重的腐蚀和重大的经济损失.针对管线钢特定的腐蚀环境,总结了当前H2S腐蚀在反应机理上的研究,简要介绍了H2S浓度、温度、pH值和流速等多种因素对管线钢在H2S环境中腐蚀的影响,综述了近年来国内外管线钢在H2S环境中的腐蚀问题研究现状,并对抗H2S腐蚀管线钢的研究趋势进行了展望.【期刊名称】《武汉工程职业技术学院学报》【年(卷),期】2015(027)001【总页数】4页(P32-35)【关键词】管线钢;硫化氢腐蚀;腐蚀机理;影响因素【作者】程鹏;黄先球【作者单位】武汉钢铁(集团)公司研究院湖北武汉 430080;武汉钢铁(集团)公司研究院湖北武汉 430080【正文语种】中文【中图分类】TG172.3+3随着我国经济的快速发展,以及对石油天然气等能源需求的不断增长,油气开采与储运用管线钢的研究取得了飞速的发展[1-3]。

这些管线钢除了因交变应力而产生疲劳失效问题外,还会由于承受应用环境中的腐蚀介质而出现腐蚀问题。

在石油天然气开采与储运过程中,管线钢内部的硫化氢腐蚀问题是一个主要而且广泛存在的问题。

管线钢在遭受硫化氢腐蚀破坏后容易产生全面腐蚀、点蚀、氢脆、氢致开裂、硫化物应力腐蚀开裂等,并且这些不同的腐蚀形式由于相互间的促进作用,最终导致管线钢发生严重穿孔、开裂、燃油泄漏爆炸等重大安全事故和社会经济损失[4-6]。

因此,开展管线钢的H2S腐蚀行为的研究对石油天然气行业具有重要的经济效益和现实意义。

国内外已经有很过研究工作者对金属材料在硫化氢环境下的腐蚀机理进行了研究[9-10],材料在硫化氢溶液中会发生物理变化和化学变化。

前者属于材料与气相之间的物理过程,环境中的H2通过物理吸附等方式吸附在材料表面,而分解产生的活化氢原子则通过吸附在材料的内表面而成为金属中的溶解氢。

另一方面,硫化氢由于其较高的水溶性,在溶于水后易形成弱酸氢硫酸,它在溶液中由于电离产生H+、S2-等腐蚀性离子,使金属发生均匀腐蚀和局部腐蚀。

X65管线钢裂纹分析

X65管线钢裂纹分析摘 要:某热轧厂近期生产的X65管线钢在用户使用过程中出现较严重的横向裂纹,为此,通过对X65管线钢的金相组织观察和强度、延伸率、冲击韧性测试,分析了该钢组织结构和性能。

结果表明,微观组织无明显偏析,连铸工艺参数选择不当是X65出现裂纹的主要原因。

关键词:X65管线钢;表面裂纹;微观组织;韧性1 概 述对于高强度的管线钢,要求强度、韧性高,焊接性能好,具有高抗氢致裂纹(HIC)及应力腐蚀断裂(SCC)能力。

目前对管线钢成分设计通常采用降碳提锰,并采用加入Nb、V、Ti等元素进行微合金化,同时结合控轧控冷工艺进行生产[1]。

管线钢中碳的质量分数一般在0.025%~0.12%之间,通常根据强度级别进行选择,碳含量降低带来的强度损失由增加锰含量和合金化进行弥补。

Mn含量一般控制在1.5%~2.0%以下,该钢中含有少量的Nb元素,以晶粒细化和沉淀硬化机制来提高管线钢的性能[3]。

管线钢中的主要杂质元素有S、P、O、H等,其中S含量必须严格控制],P含量也要控制在0.015%以下,以保证抗HIC能力、焊接性能,同时防止钢发生冷脆[。

某厂生产的部分X65管线钢,在螺旋焊管旋压成型过程中出现裂纹,位置主要分布在两肋,与轧制方向夹角约45°。

经检查部分连铸坯表面发现椭圆形凹坑。

2 X65管线钢生产工艺和化学成分该管线钢的生产工艺是连铸板坯采用3/4连轧方式生产。

加热温度1200℃,粗轧开轧温度1150℃,精轧机组开轧温度1050℃,终轧温度850℃,轧后采用层流冷却,卷取温度650℃。

产品规格为10.6mm×1460mm。

化学成分见表1。

表1 X65管线钢的化学成分 %C Si Mn P S Ni Cu Mo N Nb Al Ti0.030.17 1.510.0240.0050.170.040.160.0060.060.020.013 检验结果与分析3.1 金相组织观察对产生裂纹钢种在横向和纵向分别取样,进行了金相观察,X65管线钢的金相组织见图1。

湿硫化氢环境中的硫化物应力开裂腐蚀分析

度小 于等于( 6 0 + 2 p ) ℃( p为表压 M P a 的值 ) ; ②H s

分 压 P( H S ) 33 5 0 P a , 即相 当 于常 温溶 解 在水 中的

阴极 2 H + 2 e— 2 H( 钢表 面吸附) —

P ( H S ) 17 > . 7 m g / L ; ③介质中含有液相水或处于露

钢的脆性增加 , 在外加拉应力或残余应力作用下形 成开裂。S S C腐蚀通常发生在中高强度钢中或焊缝

及其 热影 响 区等硬度 较 高的 区域 。

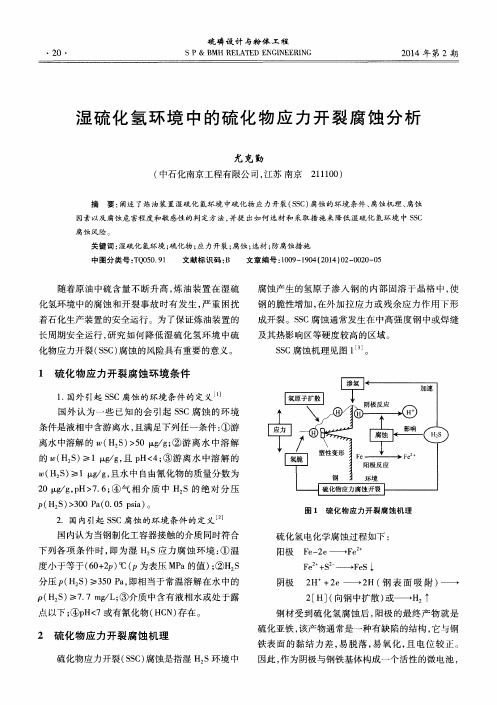

S S C腐 蚀机理 见 图 1 。

化物应力开裂( S S C ) 腐蚀 的风险具有重要的意义。

1 硫 化 物 应 力 开 裂 腐蚀 环 境 条 件

2 硫 化 物 应 力 开 裂 腐 蚀 机 理

硫化物应力开裂 ( S S C ) 腐蚀是指湿 H s 环境 中

因此 , 作为阴极与钢铁基体构成一个活性的微电池 ,

2 0 1 4年 第 2期

尤克勤.湿硫化氢环境中的硫化物应力开裂腐蚀分析

3 . 3 材料 中氢 渗透 流量

・ 2 l・

点 以下 ; @p H< 7或有氰 化物 ( H C N ) 存在 。

2 [ H] ( 向钢中扩散) 或— H T

钢材 受 到 硫化 氢 腐 蚀后 , 阳极 的最终 产 物 就 是 硫化 亚铁 , 该产 物通 常是 一种 有缺 陷的结 构 , 它与 钢 铁表 面 的黏 结 力 差 , 易脱落 , 易 氧化, 且 电位 较 正 。

图 1 硫 化 物 应 力 开 裂 腐 蚀 机 理

国 内认 为 当钢 制化 H , s应 力 腐 蚀 环 境 : ① 温

硫化 氢 电化学腐 蚀过 程如 下 :

湿硫化氢环境原料气管线焊缝开裂分析与对策

湿硫化氢环境原料气管线焊缝开裂分析与对策摘要:随着原油及酸性气田中硫含量的日益增高,使众多的炼油化工装置、天然气净化装置以及输送管道在湿硫化氢环境中运行。

在石油、天然气开采及石油加工炼制等行业中广泛存在着设备的硫化氢腐蚀问题。

关键词:湿硫化氢环境原料气管线焊缝开裂;对策在石化行业中,怎样采取有效措施提高碳钢设备及管道的抗硫化氢腐蚀能力以及合理的选用焊材,对于提高设备和管道的安全运转以及生产效率有着积极意义。

一、湿硫化氢环境原料气管线焊缝开裂分析1.氢鼓泡。

硫化氢腐蚀电化学反应过程中,析出的氢原子向钢中扩散,在钢材的非金属夹杂物、分层以及其他不连续等易聚集处形成氢分子,由于较大的氢分子难以从钢的组织内部逸出,因此积聚巨大的内压致使周围组织屈服,从而形成表面层下的平面孔穴结构,这个现象称为氢鼓泡。

其特点:发生时无需外力,与材料中的夹杂物等缺陷相关且分布于钢材表面,属于不可逆氢脆。

2.氢致开裂。

不同层面上的相邻的氢鼓泡裂纹,在氢气压力的作用下,相互连接形成阶梯状特征的内裂纹称为氢致开裂。

其特点:发生时与拉应力和残余应力无关,裂纹大多与钢材的轧制方向平行。

其产生主要受钢材的结构成分的影响(钢材组织含杂质越多,氢致开裂的可能性越大)。

3.硫化物应力腐蚀开裂。

湿硫化氢环境中,在拉应力或残余应力和腐蚀共同作用下造成的金属开裂称为硫化物应力腐蚀开裂。

它是氢致开裂的一种形态,是由于钢材吸收硫化物在金属表面腐蚀后产生的氢原子渗入钢的内部固溶晶格中而造成的。

其特点:受外部应力或残余应力的影响且裂纹一般沿壁厚方向排列。

材料对SSCC 的敏感性主要与强度(用硬度表示)有关,强度受化学成分、热处理和显微组织的影响。

一般来说,硬度高的材料具有高的SSCC 敏感性。

4.应力导向氢致开裂。

在应力作用下,金属内部的夹杂物或缺陷处由于氢积聚而产生小裂纹叠加,其沿着垂直于应力的方向(即钢材的壁厚方向)发展导致的开裂称为应力导向氢致开裂。

湿硫化氢环境原料气管线焊缝开裂分析与对策

甘肃 兰 州

70 7 ;3 中 国 石 油 大学 ( 京 )地 球 物 理 信 息 学 院 自动 化 O — ,北 京 300 . 北 81 4 内 蒙古 自治 区机 械 设 备 成 套 局 , 内蒙 古 呼 和浩 特 . OO2) 10 0

12 4 ; 02 9

摘 要 :对 湿硫化 氢环境 下某天 然气净化 厂 原料 气开 裂 管线进 行 失 效分 析 , 出焊 缝 复合 层 焊接 材 得 料 误 用是 管线 失效 开裂 的主要原 因, 焊接 缺 陷 、 边 等 导致 应 力 集 中, 进 失效 。 同时提 出 了在 湿 错 促

第4 O卷 第 6期 21 0 1年 1 月 1

文 章 编 号 :1 0 — 4 6 2 1 ) 6 0 9 — 4 0 0 7 6 ( 0 1 0 - 0 3 0

石

油

化

工

设

备

PE TR(一 )CHEM I CAL EQUI M ENT P

V o.4 No. 1 0 6 N o .2 1 v 01

LIJu ,S n ONG e - i  ̄,XUE a - i ng W n r ng u Xio q a 2,GE on ,ZHANG a - i n 3,LUO i n mi S g Ti n x a g Ja - n

( . u u n r n h Pr jc a a e n p rme tDa h u 6 6 5 , i a 2 a p c 1 P g a g B a c oe tM n g me tDe a t n , z o 1 3 6 Chn ; .L n e

Te h o o is Li t d, n h u 7 0 7 Ch n ;3 Co lg fGe p y i sa d I f r t n c n l g e mie La z o 3 0 0, i a . le e o o h sc n n o ma i o

影响管线钢的H2S环境断裂的因素分析

影 响管 线 钢 的 H 2 S环 境 断 裂 的 因素 分 析

管线钢的 H S环 境 断 裂 , 受环境介质 、 材 质 体含量可改 善管线 钢 的抗 H S性 能 ; 就 组 织 结 构 而言 , 采用 细 化 晶粒 , 并 尽 可 能 使 碳 化 物 和 硫 化锰 、 氧化 物 等 夹 杂 物 变 为均 匀 、 细 小 的球 状 形 态, 便 能改 善 管 线 钢 的抗 H S性 能 , 反 之 组 织 结 构 上 的不 均 匀 性 , 对 管线钢 的抗 H : S性 能 十 分

或屈服强度 不 大 于 6 9 0 M P a 。由于热 轧 工艺 制

度 影 响到 管 线 钢 的 组 织 结 构 和 强 度 水 平 , 因 而

也影 响到 管线 钢 的抗 H : S 性能 。

( 本 刊讯 )

・

3 6・

表 2 运 输过 程 中的活性 度测 试

试 样 活性 度 ( 4 m o l / L H C I , 4 0±1 ℃, 1 0 m i n )

2 4 h 4 8 h 7 2 h

l ; . . .

0 h 1 2 h

1 0 ai r n ) 7 2 h

Mn 、 N i 、 S i 等元 素 还 存在 争 议 。 由于 氢致 裂 纹 易 于 沿 珠光 体 和 带 状 结 构 扩 展 , 控 制 管 线 钢 的 显 微 组织 , 减少 珠 光 体 和 带 状 结 构 , 增 加 针 状 铁 素

有害 。此外 , 管线 钢 的强 度、 硬 度愈 高 , 抗H s 性能一般愈差 , 为此 , 一般要 求 H R C不 大 于 2 2

2 0 1 4年第 1 期

涟钢科技与管理

式货车 , 雨雪天时加盖棚布防护 , 平时没有采取防 护措施 , 块 灰运 输 前后 氧 化 钙 含量 与 活性 度 的 变

X65QS抗腐蚀管线用无缝钢管应力腐蚀开裂断口分析

技术交流61 X65QS抗腐蚀管线用无缝钢管应力腐蚀开裂断口分析赵兴亮,李艳,刘江成,侯强,赵春辉(天津钢管制造有限公司,天津300301 )摘要:对X65QS抗腐蚀管线用无缝钢管进行NACE标准A法腐蚀试验,采用金相显微镜、扫描电镜观察应 力腐蚀开裂断口的形貌,分析应力腐蚀开裂的原因。

分析认为:开裂断口近边缘部分存在D类夹杂物,氢在夹杂 物处聚集,并成为应力集中源和裂纹开裂源,在氢和应力的共同作用下,在夹杂缺陷部位形成氢脆缺陷,造成缺 陷部位基体脆化,减少了试样有效受力面积,导致裂纹快速扩展和试样的早期断裂。

关键词:管线管;硫化物应力腐蚀开裂;扫描电镜;夹杂物;断口中图分类号:TG335.71 文献标志码:B文章编号:1001-2311(2020)06-0061-04Analysis on Fracture of Sulfide Stress Corrosion Crack of X65QSAnti-corrosion Seamless Steel LinepipeZHAO Xingliang, LI Yan, LIU Jiangcheng, HOU Qiang, ZHAO Chunhui(Tianjin Pipe Corporation, Tianjin 300301, China )Abstract: The corrosion test is conducted to the X65QS anti-corrosion linepipe as per NACE Method A. And the morphology of the fracture of the SCC crack is observed by means of the metallographic microscope and the SEM to find out the cause for the said crack. It is identified via the analysis that there exist Class D inclusions on the fringe of the fracture; hydrogen is acuminated in the inclusion area, forming the stress gathering and the cracking origins; under the co-effect by both hydrogen and the stress, the hydrogen brittle defect is developed in the inclusion defective part, and thus leads to embrittlement of the base metal in the defect part. As a result, the effective stressed area of the specimen is reduced, resulting in fast crack expansion and early-stage fracture of the specimen.Key words:linepipe; SCC cracking; SEM; inclusion; fractureH2s应力腐蚀开裂(SSC)是由H2S引起的腐蚀 破坏类型之一,是油田用钢各种腐蚀破坏中危险性 最高的一种,并且随着钢强度级别的提高,SSC敏 感性明显增强,其广泛存在于油气开采运输、石化 加工生产中,是造成众多事故的重要破坏形式之 一。

影响X65管线钢抗氢致开裂性能的因素

影响X65管线钢抗氢致开裂性能的因素

杨静;徐烽;黄国建;武欲民;刘凤莲

【期刊名称】《机械工程材料》

【年(卷),期】2011(035)011

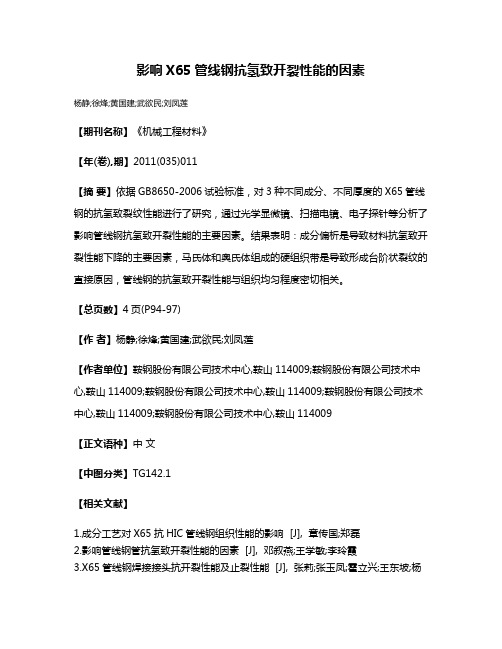

【摘要】依据GB8650-2006试验标准,对3种不同成分、不同厚度的X65管线钢的抗氢致裂纹性能进行了研究,通过光学显微镜、扫描电镜、电子探针等分析了影响管线钢抗氢致开裂性能的主要因素。

结果表明:成分偏析是导致材料抗氢致开裂性能下降的主要因素,马氏体和奥氏体组成的硬组织带是导致形成台阶状裂纹的直接原因,管线钢的抗氢致开裂性能与组织均匀程度密切相关。

【总页数】4页(P94-97)

【作者】杨静;徐烽;黄国建;武欲民;刘凤莲

【作者单位】鞍钢股份有限公司技术中心,鞍山114009;鞍钢股份有限公司技术中心,鞍山114009;鞍钢股份有限公司技术中心,鞍山114009;鞍钢股份有限公司技术中心,鞍山114009;鞍钢股份有限公司技术中心,鞍山114009

【正文语种】中文

【中图分类】TG142.1

【相关文献】

1.成分工艺对X65抗HIC管线钢组织性能的影响 [J], 章传国;郑磊

2.影响管线钢管抗氢致开裂性能的因素 [J], 邓叙燕;王学敏;李玲霞

3.X65管线钢焊接接头抗开裂性能及止裂性能 [J], 张莉;张玉凤;霍立兴;王东坡;杨

新岐

4.X65抗酸管线钢氢致开裂的晶体学表征 [J], 张继明;朱延山;邵春娟;曲锦波

5.X90管线钢的抗氢致开裂性能 [J], 张秋利;黄鹏飞;尹成先;周军

因版权原因,仅展示原文概要,查看原文内容请购买。

硫化氢应力腐蚀开裂原因的试验

硫化氢应力腐蚀开裂原因的试验王全庭【摘要】摘要:目前,硫化氢应力腐蚀开裂(简称SSCC)是化工装备行业的一个重要问题,用现在的硫化氢应力腐蚀原理还不能满意的解释所发生的所有实际问题,针对这一现象,试验从镀到铁丝上锌银,到硫化亚铁和氧化铁都能形成双极性电化腐蚀;腐蚀过程中在阴极区的渗氢,并产生氢脆性;氢在钢中有很强的穿越性,可在某地方汇集,并形成氢气压;从上述多个方面做了些研究实验工作,从而使SSCC原因更全面更合理些,为进一步解决SSCC提供了更多的参考。

【期刊名称】石油化工腐蚀与防护【年(卷),期】2014(031)003【总页数】3【关键词】关键词:双极性电化学腐蚀阴极渗氢氢脆性多年来硫化氢应力腐蚀开裂(简称SSCC)的问题困扰着石化装备行业,由此造成的损失也很多,到底产生SSCC的原因是什么?经查,国内外都沿用了:硫化氢电离,腐蚀铁,生成硫化亚铁,硫化亚铁电位较正,疏松多孔,加快腐蚀,在渗氢、拉应力的共同作用下,产生裂纹和断裂。

这一理论使SSCC有些问题得不到圆满的解释,因此进行了研究和验证,根据多年经验,从下述三个方面(实际是多个方面)进行了实验:(1)双极性电化学腐蚀;(2)脆性开裂是从阴极区渗氢所致;(3)氢原子在钢中可在某些地方汇集。

1 双极性电化学腐蚀试验双极性电化学腐蚀是一对正负电位相差比较大的电极,金属导电体在它两电极之间又形成一对新的正负极,电化学反应都是在后形成的电极上进行的。

实验方法:取一根长100 mm,粗4 mm的铁丝,一端(约30 mm)镀0.2 mm 的锌,一端(约30 mm)镀0.1 mm的银,中间用寛5 mm的塑料薄膜扎住,提起来,置于杯中,杯中食盐的质量浓度为10%的溶液,1.0N的盐酸(见图1)。

可观察到双极性电化学腐蚀的过程,即氢气不但在锌镀层上冒出,而且转到旁边的铁基体上和银镀层上,银镀层旁边的铁基体铁被腐蚀,锌镀层旁边的铁基体上氢离子被还原。

另一个试验是硫化亚铁和氧化铁对铁基体所形成的双极性腐蚀,取两只大口的塑料瓶,一个瓶装活化了的硫化亚铁(用滤纸裹好)和含稀硫酸亚铁的水溶液,一个装活化了的氧化铁(用滤纸裹好)和含稀硫酸高铁的水溶液,两瓶用φ4 mm 的铁丝穿起来(见图2)。

X65管线钢材硫化氢腐蚀影响因素分析及防护措施研究

X65管线钢材硫化氢腐蚀影响因素分析及防护措施研究

李百虎

【期刊名称】《当代化工》

【年(卷),期】2024(53)2

【摘要】探究咪唑啉衍生物缓蚀剂在含有铁碳酸盐沉积和硫化氢的CO_(2)腐蚀X65管线钢材中的抑制效率。

在石油和天然气工业中,使用缓蚀剂是控制碳钢在CO_(2)以及H2S环境中腐蚀的常见方法之一。

选用咪唑啉衍生物作为缓蚀剂,通过形成保护膜来保护碳钢表面。

在湿气传输管道中切取API 5L X65碳钢样品评估缓蚀剂的效果,在饱和CO_(2)的3.5%(质量分数)氯化钠溶液中进行了Tafel极化和电化学阻抗谱测试。

结果表明:铁碳酸盐膜的存在降低了缓蚀剂的效率。

此外,实验发现在存在H2S气体的情况下,由于缓蚀剂在表面的吸附减少,抑制效果也会降低。

【总页数】6页(P300-304)

【作者】李百虎

【作者单位】中石油玉门油田炼化总厂

【正文语种】中文

【中图分类】TQ051

【相关文献】

1.X65管线钢材在H2S/CO2共存环境中的腐蚀研究

2.管线钢硫化氢应力腐蚀的影响因素

3.大气中硫化氢对钢材腐蚀影响与防护

4.不同含水率下A106和X65管线

钢硫化氢腐蚀规律研究5.模拟高压直流对X65管线钢在上海地区土壤中的腐蚀影响研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验钢种 为X 6 5 MS 低 碳合金管 线钢 ,化学成分 纹形 貌及 E DS 线扫 描 ,精 准地 观察 到在厚 度 中心 处

作者单 位:本钢产品研究 院,辽宁

本溪

1 1 7 0 0 0

岔庞管 辱

5 7■

岔惫笤誊

曩翟置臣田口

表l 实验钢的化学成分( 质量分数)

实 验 钢

州扫 描 电镜 进行 观察 ,发现 铁素体

曲, 卜 的氧敛

裂纹 。经过 观察 发现 ,粗大 铁索体 品粒 卡 } { 硫化氢腐蚀 实验按NAC E 0 2 8 4 标准进 行 】 ,采川 A溶液( p H= 2 . 7 ±0 . 1 ) ,经过腐蚀后 的试样厚度 1 / 4 及

近表层 出现 的裂纹 ,如图1 。裂纹 起源 于夹杂物 并沿 着夹 杂物扩 展 ,经过 扫捕 电镜 E D S 点 分析 确定夹 杂 物为氧化铝 夹杂 ,能谱分 析见表 2 ,该夹杂物形 成 了

氢腐 蚀后 的 试样 ,进 行 r 夹 杂物 J 寸及氖敛 裂纹数 统 汁,建 、 : _ r 夹杂物 尺寸 氛致 裂纹 产, 慨 率之

间 的数学模 型 . . 统 汁模 ( 【 皋 ] 2 ) 表I 1 月, r 都有 町能产 十 敛 裂纹 沦足较 , J 、 J

寸 的 ,还 是较 大J 寸 的央杂 物 , 硫化 氖储蚀 溶液

键 因素 ,研 究结果 对工业 生产管 线钢 的成分 及工艺 端 ,最终 在发 生偏聚 而富集 在枝 晶问或 中心部位 。 制定提供 了理论与实践基础 。 为了进一 步研 究影响偏 析 的因素 ,剖析究 竞是哪 些

实验 材料

元 素引起 的偏 析 ,在 成分设计 时应 对哪些 元素如 何 进行 调整 来减 少偏析 ,本文 利用扫 描 电镜 观察 的裂

产牛Mn S 夹杂物 如 1 果控 ̄ E bf - S n 9 量 ,有利丁减 少 Mn S 夹杂物 的牛 成 抗硫化 氢 钢对于Ca / S 比有较

’ 7 O B m ’El e c t r o nI ma g e 1

图1 沿着夹杂物产生的氢致裂纹

产 牛氧敛 裂纹 的儆I 5 【 、 ! 央 杂物 J 寸,刈 ‘ 2 0 f [ [ 6 0 个硫 化

成 分偏 析对 H I C 性 能的影 响

豫 位 势析 实骏 大量研究结果显示 ,带状组织( 成分偏析) 是影响

行业 具有 重要 的经济效益 和现 实意义 。本文 为 了研 氢致裂纹 的主 要 因素 之一 。而带状 组织 产生 的根 本 究硫 化氢腐 蚀机理 ,分析 了成分 、夹 杂 、组 织形态 原 因是连铸坯 在凝 固过程 中C、Mn 、P 、s 等在液 相 等对 氢致 裂纹 的影 响 ,确 定产生 氢致 开裂机 理 的关 与 固相 活度 的差异 ,富裕 的原子不 断被排 到凝 固末

址随符 火杂物 j 寸的

增 加 ,产 , 卜 氧致 裂纹 的 儿率 也随 之 增 人

端会产牛磷的富集 ,磷的富集容易成为氢的富集源 。 C 元 素的偏 析居第 j i 佗 ,最 大偏 析度 1 . 9 5 ,平均 偏析度0 . 2 9 :C偏析容易使钢板 心部形成 富碳组 织 , 通常 表现 为 贝氏体/ 粗大MA岛组织 。铁素 体与 富碳

s 偏析最 大 ,最大偏 析度 为2 . 4 7 ,统 计偏析度 为 0 . 5 4 。s 在钢 种属于 极易偏 析 的元 素 ,因此 s 含 量 的 控 制是抗 硫化 氢钢 的重点 。钢 r { 1 s 偏析受 Mn 的影 响 也 比较 大 ,其 含量直 接影 响Mn S 夹杂物 的多少 。但 只有 在Mn 和s 的质量分 数之 积达 到一定 值时才 容 易

1

c

0 . 0 3 5

S i

0 . 3 0

Mn

l - 3

.

P

0 00 8

S 0 . 0 0 3

Al 0 0 4

Nb +V+Tj

N

Cr+ C L l + N 埘

的元 素偏聚 。进一步利H J O P A 一 1 0 0 分 析仪器 对该 试样 铸坯 的炉次进行 了钢坯 原位分析 ,其结果 为s 偏析 最 大 ,其次是P ,第 为C,偏析最小是Mn

年就会发生一 次 】 。其主要原 因是硫化氢腐蚀造成管 线钢 开裂 。遭受 硫化氢腐 蚀破 裂后 ,管线 钢容易产 生全 面 的腐蚀 、点蚀 、氢脆 、氢 致开 裂 、硫 化物应 力腐蚀 开裂等 】 。因此 ,开 展对管线钢H, s 腐蚀行 为

的研 究 ,不仅有 重要 的学 术价值 ,更对 石 油天然气

对其 他 生 产 相

随 着 国民经济 的迅 速发 展 以及 对石油 天然气 等 见表 l 。文献 [ 4 ] 研究表 明 ,采 用低c、低Mn 微合金化 能 源需求 的不 断增长 ,油气 开采与储 运用 管线钢 的 设计 体系 ,并结合纯净钢冶炼技术和T MC P  ̄艺可 以

研究取得 了飞速 发展 … 。但是在2 0 世纪末期 ,地 下管 生产出组织 均匀 、晶粒细小 、具有优异的抗 H I C 性能 道 的破裂事故屡 有发生 ,根据数据统计 ,平均 每0 . 2 的管线钢 。

严格 的要求 .一般要求C a / S 大于2 ,即使 利 c a 处理

来减少Mn S 夹杂 的数量。 P 偏析仪次 下S ,最 大偏析度 为2 . 0 l ,统 计偏析度 为0 . 3 8 住钢的凝 同过程中,} 丰 1 丁C 对凝 同前沿溶质扩 散行为的影响,P 偏析会显著增加 。尤其红铸坯凝吲末

相 边 界 形 成 组 织 应 力 ,应 力集 中 往 往 成 为 主 要 的 氯 敛 裂 纹 源

组 织形 态 匹配对 HI C 性 能 的影 响

将钢 板墩 样进行 蚀实 验 .将 蚀试样 进行 切 割 打磨 ,川 体积 分数 为4 %的硝 酸 洒精 侵蚀 ,利

夹杂物 对HI C 性 能的 影响