智能电机转速控制显示系统设计

基于MSP430单片机的电机智能转速监测系统设计

21 0 2年 3月 Fra bibliotek苏 州 市 职业 大 学 学 报

J u n lo u h u Vo ai n lUn v r i o r a fS z o c t a i e s y o t

Vo . 3. . 1 2 No 1 Ma ., 01 r 2 2

基 于 MS 4 0单 片机 的 电机 智 能 转 速 监 测 系统 设 计 P3

淮文 军 , 石贵 江 , 汝彪 於

( 州 市职 业 大 学 电 子 信 息 工 程 系 ,江 苏 苏 州 2 5 0 ) 苏 1 14

摘

要 :设计 一种 由 MS 4 0单 片机 构成 的智 能转速 监 测 系统. 系统 由与 电机 同轴 的齿 轮信 号 P3 该

盘和 霍 尔转速 传感 器组 成 , 对霍 尔转速 传 感 器输 出的信 号 进 行 滤波 和 整 形 , 处理 后 的信 号 转换 使 成标 准 的方波 信号 , 离后 由单 片机计 数 , 隔 通过 L D显 示 实 时转速 值 . E 与传 统 的 测速仪 相 比 , 可设 定转 速监 测 范围 、 存储 设 定参数 , 当电机 超 速 时 , 可发 出报 警 信 号. 试验 证 明 , 系统 测速 精度 高 , 该

Ke y wor ds:M S 43 ir c n r le s;Ha ls e d s n o s s lto P 0 m c o o to lr l p e e s r ;io ai n;m o io n ntr g i

Absr c t a t:An i t l g n p e o io n y tm si to c d.Ta ng sn l — l SP 3 n el e ts e d m n t r g s se wa n r du e i i ki i g e c i M p 4 0F1 9 a 6 s c e, te p r fS e ee to o sss o e r sg a ae Coa i lwi h oo n als e or h a to pe d d t ci n c n it fg a i n lplt x a t t e m tr a d H l pe d h s ns r F h u pu i n lfo h e s rfle i g a d s a n e o . ort e o t tsg a r m t e s n o trn n h pi g,S h tt e p o e s d sg a n o a i O t a h r c s e i n li t sa d r q a e wa e sg a n h p c u ta e h s ai n,t e v l e o e ltm e s e d i ip a tn a d s u r v i n la d c i o n f rt e iolto t h au fr a —i p e sd s ly t o ht hr ug he LED ic i. Co p r d crut m a e wih t e rdi o a s e d m e s rn n tu e t t e c p o t h ta t n l p e i a u g i sr m n , h s o e f i s e o io i g o o o a e s t h a a ee a e so e pe d m n t rn n m t rc n b e ,t e p r m trc n b t r d. Th q i m e tc n s n n a a m ee up n a e da l r sg lwh n t e s e d o o o x e d he s ts e d r ng . A e tp o d ta h n el n p e i na e p e f m t r e c e s t e p e a e h ts r ve h tt e i tli ts e d ge

基于单片机的直流电机调速系统设计

直流电机转速 :

根据基尔霍夫第二定律,得到电枢电压电动势平衡方程式 U=Ea+Ia(Ra+Rc)……………式1

式1中,Ra为电枢回路电阻,电枢回路串联保绕阻与电刷 接触电阻的总和;Rc是外接在电枢回路中的调节电阻

由此可得到直流电机的转速公式为:

n=(Ua-IR)/CeΦ ………………………式2

式2中, Ce为电动势常数, Φ是磁通量。 由1式和2式得

n=Ea/CeΦ ……………………………式3

由式3中可以看出, 对于一个已经制造好的电机, 当励磁电压和 负载转矩恒定时, 它的转速由回在电枢两端的电压Ea决定, 电 枢电压越高, 电机转速就越快, 电枢电压降低到0V时, 电机就 停止转动;改变电枢电压的极性, 电机就反转。

PWM脉宽调速

PWM(脉冲宽度调制)是通过控制固定电压的 直流电源开关频率, 改变负载两端的电压, 从 而达到控制要求的一种电压调整方法。在PWM 驱动控制的调整系统中, 按一个固定的频率 来接通和断开电源, 并且根据需要改变一个 周期内“接通”和“断开”时间的长短。通 过改变直流电机电枢上电压的“占空比”来 达到改变平均电压大小的目的, 从而来控制 电动机的转速。也正因为如此, PWM又被称为 “开关驱动装置”。

, 软件简单。但每个按键需要占用一个输入口线, 在 按键数量较多时, 需要较多的输入口线且电路结构复杂, 故此种键盘适用于按键较少或操作速度较高的场合。

数码管显示部分 本设计使用的是一种比较常用的是四位数码 管, 内部的4个数码管共用a~dp这8根数据线, 为使用提供了方便, 因为里面有4个数码管, 所以它有4个公共端, 加上a~dp, 共有12个引 脚, 下面便是一个共阴的四位数码管的内部 结构图(共阳的与之相反)

触摸屏控制伺服电机调速实例

触摸屏控制伺服电机调速实例触摸屏控制伺服电机调速是一种高精度、高效率的电机控制方法。

它可以通过触摸屏来实现对伺服电机的精确控制和调速,满足各种自动化生产设备对电机控制的需求。

下面将给出一个触摸屏控制伺服电机调速的实例,供大家参考。

实例说明:在一条自动化生产线上,需要控制伺服电机的转速。

生产线上的产品需要经过多个工序进行加工,每个工序对电机的转速要求不同。

因此,需要设计一种可以实现对伺服电机转速的实时控制和调整的控制系统。

方案设计:为了实现对伺服电机转速的控制和调整,我们设计了一个基于触摸屏的控制系统。

该系统包括以下几个组件:1.触摸屏:用于显示电机的转速和控制界面,可以通过触摸来进行电机转速的控制和调整;2.伺服电机:作为被控制的对象,负责执行电机转速的控制命令;3.控制板:作为触摸屏和伺服电机的接口,负责将触摸屏传来的控制命令转换为伺服电机可以识别的信号,并将伺服电机的反馈信号传回给触摸屏。

管理程序:在控制系统的设计基础上,我们还需要设计一套管理程序来实现对电机转速的控制和调整。

管理程序主要包括以下几个部分:1.电机转速监测模块:负责实时采集电机的转速信息,并将其传送给触摸屏显示;2.电机控制模块:负责将触摸屏传来的控制命令转换为伺服电机可以识别的信号,并控制电机转速的变化;3.反馈调整模块:负责实时监测电机的反馈信号,并根据反馈信息来调整电机的转速。

操作流程:1.打开控制系统的开关,启动触摸屏程序;2.触摸屏程序会显示电机的转速和控制界面,在控制界面输入电机需要达到的转速值;3.控制板会将转速命令传送给伺服电机,使其达到设定值;4.电机转速监控模块将实时采集电机转速信息,并传送给触摸屏程序显示;5.反馈调整模块实时检测电机的反馈信号,并根据反馈信息来调整电机的转速,以达到设定值。

总结:通过以上的实例说明,我们可以看出,触摸屏控制伺服电机调速是一种非常高效的电机控制方法。

它可以实现电机的精确控制和调整,提高生产线的生产效率和产品质量。

智能电机控制系统的设计与应用研究

智能电机控制系统的设计与应用研究随着科技的不断进步,人们对机器的要求越来越高。

机器的核心依旧是电机,电机控制系统的设计越来越重要。

在现代工业领域,智能电机控制系统的应用越来越广泛,不仅能够提高生产效率,还能够减少生产成本。

本文将从智能电机控制系统的概念、设计和应用三个方面进行论述。

一、智能电机控制系统的概念智能电机控制系统是一种由程序控制的电路板,它可以对电机进行起停、速度调节、方向控制等操作,还可以根据不同的工艺要求变化自身的操作流程。

智能电机控制系统的主要目的是满足工业领域多元化的要求,提高生产效率和质量。

智能电机控制系统具有多种功能:通信功能、自适应功能、故障保护功能、数据采集功能等。

这些功能可以根据实际生产要求进行定制化的设计和开发。

总体而言,智能电机控制系统的研发旨在通过科技创新实现更高效的自动化生产。

二、智能电机控制系统的设计1. 接口设计智能电机控制系统的接口设计决定了该系统的易用性和可靠性,因此设计人员必须对该系统使用环境进行充分的分析和考虑。

一个好的接口可以使用户轻松地对机器进行操作和监测机器的状态。

这些接口包括按钮、指示灯、屏幕、声音等。

通过合理的界面设计,用户可以在最短的时间内获得最清晰的信息,从而实现直观操作。

2. 控制算法设计控制算法是整个电机控制系统的核心,同时也是最复杂的部分。

控制算法的质量决定了整个系统的性能。

控制算法需要进行数学建模,并经过科学验证。

在数学模型的基础上,还需要进行定制化的细节设计,以满足实际生产需求。

同时,为了实现算法的最优化,设计人员应该不断改进算法,增强算法的自适应性。

3. 设备配件设计智能电机控制系统的可靠性和耐久性需要在配件设计中得到保障。

对于含有接口、传感器和控制器的设备,需要对其电气和物理性能进行检验。

配件设计还需要考虑工程问题,如低成本、易扩展等。

三、智能电机控制系统的应用研究智能电机控制系统的应用已经在许多领域得到体现。

在可采用该技术的领域中,机械制造,空调制造,机床制造,船舶制造,电力输配电等是其中的重点领域。

基于单片机的电机转速测量系统设计_(附图及源程序)

摘要在工程实践中,经常会遇到各种需要测量转速的场合,测量转速的方法分为模拟式和数字式两种。

模拟式采用测速发电机为检测元件,得到的信号是模拟量。

数字式通常采用光电编码器,霍尔元件等为检测元件,得到的信号是脉冲信号。

随着微型计算机的广泛应用,特别是高性能价格比的单片机的出现,转速测量普遍采用以单片机为核心的数字式测量方法。

本文便是运用AT89C51单片机控制的智能化转速测量仪。

电机在运行过程中,需要对其进行监控,转速是一个必不可少的一个参数。

本系统就是对电机转速进行测量,并可以和PC机进行通信,显示电机的转速,并观察电机运行的基本状况。

本设计主要用AT89C51作为控制核心,由霍尔传感器、LED数码显像管、HIN232CPE电平转换、及RS232构成。

详细介绍了单片机的测量转速系统及PC机与单片机之间的串行通讯。

充分发挥了单片机的性能。

本文重点是测量速度并显示在5位LED数码管上。

其优点硬件是电路简单,软件功能完善,测量速度快、精度高、控制系统可靠,性价比较高等特点。

关键字:MSC-51(单片机);转速;传感器目录摘要 (1)Abstract .................................... 错误!未定义书签。

1 序言 (1)2 系统功能分析 (2)2.1 系统功能概述 (2)2.2 系统要求及主要内容 (3)3 系统总体设计 (4)3.1 硬件电路设计思路 (4)3.2 软件设计思路 (4)4 硬件电路设计 (6)4.1 单片机模块 (6)4.1.1 处理执行元件 (6)4.1.2 时钟电路 (10)4.1.3 复位电路 (11)4.1.4 显示电路 (12)4.2 霍尔传感器简介 (15)4.2.1 霍尔器件概述 (15)4.2.2 霍尔传感器的应用 (16)4.2.3 AH41霍尔开关 (17)4.3 发送模块 (18)5 软件设计 (22)5.1 单片机转速程序设计思路及过程 (22)5.1.1 单片机程序设计思路 (22)5.1.2 单片机转速计算程序 (23)5.1.3 二-十进制转换程序 (24)5.2 程序设计 (27)6 系统调试 (29)6.1 硬件调试 (29)6.2 软件调试 (30)6.3 综合调试 (32)6.4 故障分析与解决方案 (33)6.5 结论与经验 (34)参考文献 (36)致谢 (37)附录 (38)附录1 电路原理图 (38)附录2 元器件清单 (39)1 序言智能化转速测量可以对电机的转速进行测量,电机在运行的过程中,需要对其平稳性进行监测,适时对转速的测量有效地可以反映电机的状况。

基于逻辑电路的转速检测系统的设计

基于逻辑电路的转速检测系统的设计随着科技的不断发展,各种电子设备不断出现并得到广泛的应用,特别是在工业自动化领域,电子设备的发展更是迅速。

作为其中的重要组成部分,逻辑电路已经被广泛应用。

基于逻辑电路的转速检测系统是这样一种系统,它通过测量电机转速,对电机进行控制,从而实现自动化生产。

一、转速检测的原理转速检测通常使用霍尔传感器或者光电传感器来进行测量。

两种测量方式各有优缺点,根据具体的应用场景选择不同的传感器,以达到最优的效果。

1. 霍尔传感器原理霍尔传感器是一种基于霍尔效应的传感器。

它可以测量磁场强度并将其转化为电压值。

在转速检测中,霍尔传感器通常被放置在电机的旋转轴上,当旋转的磁铁通过传感器时,会产生一个磁场变化,从而产生一个电压值。

经过适当的放大、滤波和处理,可以得到电机的转速。

2. 光电传感器原理光电传感器是一种基于光电效应的传感器。

它可以将光线的变化转化为电压信号。

在转速检测中,光电传感器通常被放置在电机的传动轴上,当旋转的圆盘或铁齿通过传感器时,会遮挡或透过光线,从而产生一个电压信号。

通过适当的处理,可以得到电机的转速。

二、逻辑电路的设计逻辑电路主要用于对测量的电信号进行处理和控制。

转速检测系统中,逻辑电路的设计要根据具体的应用场景进行选择。

1. 基于单片机的逻辑电路设计单片机是一种常见的逻辑电路,它可以对电信号进行处理和控制。

在转速检测中,单片机可以通过读取传感器的电压信号,并进行适当的处理,得到电机的转速。

控制电机的速度可以通过单片机输出控制信号,调整电机转速。

单片机的优点是设计灵活,可以根据具体的应用场景进行选择,但是需要进行编程。

2. 基于逻辑门的逻辑电路设计逻辑门是逻辑电路的基本组成部分,可以方便地实现布尔运算。

在转速检测中,逻辑门可以通过布尔运算,对测量的电信号进行处理和控制。

例如,可以使用或门将多个传感器的信号进行合并,得到更为准确的转速值。

逻辑门的优点是成本较低,不需要编程,但是不如单片机设计灵活。

电机转速测量系统设计

电机转速测量系统设计引言:在工业生产中,电机的转速是一个非常重要的参数,对于电机的控制和监测具有极大的意义。

因此,设计一个准确测量电机转速的系统是至关重要的。

本文将详细介绍一个电机转速测量系统的设计,包括硬件设计和软件设计。

1.系统硬件设计:(1)传感器选择:电机转速的测量可以采用多种不同的传感器,如光电编码器、霍尔效应传感器等。

根据转速范围和实际需求,选择合适的传感器。

例如,对于高速电机,光电编码器是一个较好的选择,而对于低速电机,霍尔效应传感器更为合适。

(2)电路设计:根据所选传感器的特性,设计合适的电路来接收和处理传感器输出的信号。

电路应包括信号放大器、滤波器和适当的保护电路,以确保对传感器输出信号的准确测量和可靠性。

(3)ADC选择:传感器输出的信号是模拟信号,需要将其转换为数字信号以进行处理和分析。

选择合适的ADC(模数转换器)来实现信号转换。

ADC的选择应考虑到转换精度、速度和功耗等因素。

2.系统软件设计:(1)信号处理:通过ADC获取的数字信号可以通过软件进行进一步处理。

根据具体需求,可以采用滤波、放大、平均等方法来提高测量精度和减小噪声干扰。

(2)算法设计:根据测量需求和应用场景,设计合适的算法来计算电机的转速。

常用的算法包括脉冲计数法、相位差法和频率计算法等。

选择合适的算法需要考虑测量精度、实时性和系统复杂度等因素。

(3)界面设计:为了方便用户对电机转速进行监测和控制,可以设计一个用户界面来显示测量结果和提供控制功能。

界面可以采用图形界面或者命令行界面,具体设计需要根据用户需求和系统复杂度进行选择。

3.系统测试和优化:完成硬件和软件设计后,需要对系统进行测试和优化。

测试过程中应验证系统的测量精度、稳定性和响应时间等指标。

如果存在问题,需要对系统进行优化和调整,直到满足设计要求为止。

总结:电机转速测量系统是一个重要的控制和监测系统,其准确性和可靠性直接影响到电机的运行和维护。

本文给出了一个电机转速测量系统的设计流程,包括硬件设计和软件设计。

基于CAN总线的发动机转速监控显示系统设计

基于CAN总线的发动机转速监控显示系统设计引言随着汽车中电气设备的不断增加和新型电子通信产品的出现,汽车的信息以及综合布线的共享也要有更高的要求,在通常情况下,其电气系统采用点对点的单一通信方式,这样的话就增加了汽车的重量和复杂度,而且实时性也不高,汽车的数据也不能共享,因此解决现代汽车中电子仪表和众多控制装置之间数据交换的问题,以及车载电子装置之间的数据通信就显得尤为重要,而CAN总线作为现场总线的一种就满足了上述要求。

文章中,主要针对以上缺点设计了一种基于CAN总线的发动机转速监控显示系统装置,该装置通过利用单片机驱动步进电机显示转速并利用CAN接口进行数据传输,将数据传送到CAN总线上,使通信速率和容错性大大提高,能够实时监控发动机的转速情况,而且提高了测量精度、显示精度和测量的实时性,克服了机械式显示仪表无法回避的缺点。

控制局域网CAN总线的系统研究在该设计的系统中,采用了P87C591单片机作为微控制器,它主要是结合了SJA1000和P87C554(NXP微控制器)的功能,智能节点由该主控制器和82C250型总线收发器组成,而微控制器在控制着总线接口的同时也在控制着步进电机驱动器,以此来驱动步进电机显示转速。

另外,微控制器还控制着CAN接口,将采集到的数据发送到CAN总线上,并且接收其他CAN节点的信号,通过上述操作来完成数据的传输和显示转速的功能。

系统的硬件设计基于CAN总线的发动机转速显示系统主要是通过主控制器P87C591来进行主要控制,以此来实现CAN总线的传输功能。

在此系统中主要有两部分,首先是主控制器P82C591控制着步进电机驱动器,用步进电机驱动器来驱动步进电机,之后是控制CAN 收发器82C250进行数据的发送,最后再由CAN总线将数据传输到另一个CAN收发器和控制器中,在这个电路中由步进电机来驱动指针显示发动机的转。

基于PID算法的直流电机转速控制系统的设计

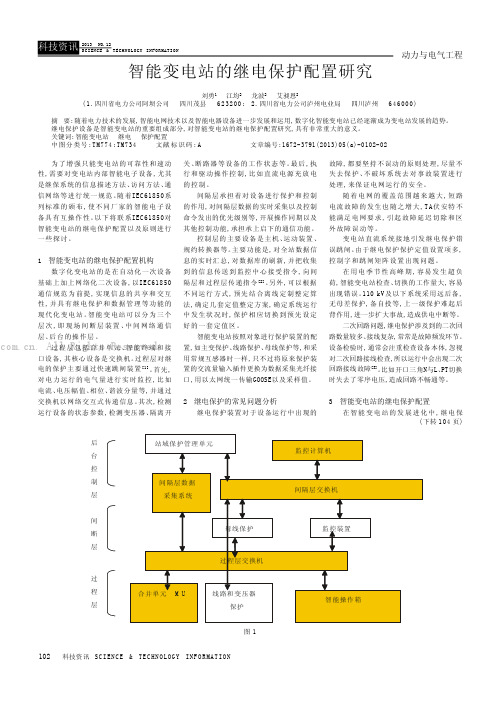

102科技资讯 SC I EN C E & TE C HN O LO G Y I NF O R MA T IO N动力与电气工程为了增强只能变电站的可靠性和速动性,需要对变电站内部智能电子设备,尤其是继保系统的信息描述方法、访问方法、通信网络等进行统一规范。

随着IEC61850系列标准的颁布,使不同厂家的智能电子设备具有互操作性。

以下将联系IEC61850对智能变电站的继电保护配置以及原则进行一些探讨。

1 智能变电站的继电保护配置机构数字化变电站的是在自动化一次设备基础上加上网络化二次设备,以IEC61850通信规范为前提,实现信息的共享和交互性,并具有继电保护和数据管理等功能的现代化变电站。

智能变电站可以分为三个层次,即现场间断层装置、中间网络通信层、后台的操作层。

过程层包括合并单元、智能终端和接口设备,其核心设备是交换机。

过程层对继电的保护主要通过快速跳闸装置[1]。

首先,对电力运行的电气量进行实时监控,比如电流、电压幅值、相位、谐波分量等,并通过交换机以网络交互式传递信息。

其次,检测运行设备的状态参数,检测变压器、隔离开关、断路器等设备的工作状态等。

最后,执行和驱动操作控制,比如直流电源充放电的控制。

间隔层承担着对设备进行保护和控制的作用,对间隔层数据的实时采集以及控制命令发出的优先级别等,开展操作同期以及其他控制功能,承担承上启下的通信功能。

控制层的主要设备是主机、运动装置、规约转换器等。

主要功能是,对全站数据信息的实时汇总,对数据库的刷新,并把收集到的信息传送到监控中心接受指令,向间隔层和过程层传递指令[2]。

另外,可以根据不同运行方式,预先结合离线定制整定算法,确定几套定值整定方案,确定系统运行中发生状况时,保护相应切换到预先设定好的一套定值区。

智能变电站按照对象进行保护装置的配置,如主变保护、线路保护、母线保护等,和采用常规互感器时一样,只不过将原来保护装置的交流量输入插件更换为数据采集光纤接口,用以太网统一传输GOOSE以及采样值。

毕业设计(论文)基于智能pid的直流电机调速系统

摘要由于变频技术的出现,交流调速一直冲击直流调速,但综观全局,尤其是我国在此领域的现状,再加上全数字直流调速系统的出现,提高了直流调速系统的精度及可靠性,直流调速仍将处于重要地位。

对于直流调速系统转速控制的要求有稳速、调速、加速或减速三个方面,而在工业生产中对于后两个要求已能很好地实现,但工程应用中稳速指标却往往不能达到预期的效果,稳速要求即以一定的精度在所需要的转速上稳定运行,在各种干扰下不允许有过大的转速波动。

稳速很难达到要求原因在于数字直流调速装置中的PID调节器对被控对象及其负载参数变化自适应能力差。

模糊控制不要求被控对象的精确模型且适应性强,为了克服常规数字直流调速装置的缺点,本文将模糊控制与PID调节器结合,着手fuzzy-PID复合控制方案理论研究和硬件的实现,设计出相关控制方案的直流调速系统,该方案以AT89C51单片机为主控单元,合适的驱动电路和一些外围电路构成硬件系统;以参数模糊自整定PID为控制策略。

本文对于系统的硬件及软件设计进行了详细的设计,包括电机控制模块、检测模块、电机驱动模块的设计等,以及软件的控制思想和编程方法。

本系统的设计顺应了目前国外直流调速朝着数字化,发展的趋势,充分利用了单片机的优点,使得通用性得到了提高。

经过理论分析和设计此控制器的各项性能指标优于模糊控制器和常规PID 控制器,具有很强的鲁棒性。

关键词:模糊控制;直流调速;稳态性能;单片机AbstractAfter Frequency Conversion Technology appeared,AC speed regulation method had always impacted DC Speed Regulation,but Generally speaking,especially the status in our country,in addition to digital DC Speed Regulation emerged,it improving the precision and the reliability in DC Speed Regulation System.DC Speed Regulation was also in the important status.Speed stability、speed ratio、acceleration、deceleration are the four factors in DC Speed Regulation System,the last two factors already reached well in industry application.But the Stability index does not match the desired purpose.Stability index is that the DC motor running in the precision range on desired speed,even if the system has uncertain disturbance.It is hard to realize because of adaptiveability digital DC Speed Regulation device is not enough when in the condition of the load parameters change unpredictably.Fuzzy control does not need precision mathematic model to conquer the shortcoming in routine digital DC Speed Regulation.We can combine with the PID adjuster and fuzzy control,focusing on theory research and realization of fuzzy-PID compound control scheme,design relevant DC Speed Regulation System was designed in the dissertation.This scheme is based on the core of AT89C51 single chip,appropriate driver circuit and some peripheral circuits,Fuzzy Self-tuning PID is the control strategy,This dissertation also introduce the plan of hardware and software,including DC motor control module、driver module、examine circuit and so on in detail,if explained the method of control and the thought of software,this system got used to the trend of digital power in the international,used the single micro—computer fully,and improveed the general use of the power.Theoretical analysis and design showed that all performance indexes of Parameter Self-Adjusting Fuzzy Logic PID Controller was in advance of those of the simple fuzzy controller and the conventional PID controller.Especially,the adaptive fuzzy controller is robust.Keywords:fuzzy logic control(FLC);DC Speed Regulation;stability performance;Single micro-computer目 录摘 要 .................................................................................................................................................I Abstract ......................................................................................................................................... II 目 录 ............................................................................................................................................ I II第一章 绪论 (1)1.1 序言 (1)1.2 PID 控制中存在的问题 (1)1.3 模糊控制的发展状况 (2)模糊控制的发展过程 (2)模糊控制技术要解决的问题 (3)1.4 直流调速系统的发展概况 (4)1.5 本课题的研究内容及目的 (5)第二章 直流调速系统的理论分析 (6)2.1 控制理论在调速系统中的应用分析 (6)调速系统性能指标 (6)直流调速常用的方法 (7)2.2 传统直流调速系统中调节器参数的计算 (9)设计指标及要求 (9)固有、预置参数计算 (9)电流调节器参数计算 (10)转速调节器参数 (10)2.3 数字PID 调节器的原理及应用 (12)2.4 数字PID 控制器的算法实现 (14)第三章 模糊PID 控制算法设计 (16)3.1 模糊控制的原理 (16)模糊控制的理论基础 (16)模糊控制系统的组成 (16)模糊控制在实际中的适用性 (17)3.1.4 模糊控制器的设计方法 (17)3.2直流调速系统模糊PID 控制结构设计 .......................................................................... 18 被控过程对参数P K 、I K 、D K 的自整定要求 (19)3.3模糊自整定PID 参数控器设计 (20)确定控制器的输入、输出语言变量 (20)3.3.2确定各语言变量论域,在其论域上定义模糊量 .............................................. 21 确定P K 、I K 、D K 的调节规则 .. (21)模糊推理和模糊运算 (22)第四章 调速系统硬件设计 (24)4.1硬件总体方案设计 (24)4.2 主电路设计 (24)4.3 整流电力二极管参数的确定 (25)4.4 IGBT 的选择 (26)4.5 IGBT 驱动电路的设计 (26)IGBT 驱动电路的一般要求 (26)IGBT 的专用驱动集成电路 (26)4.6 泵升电压的抑制 (28)4.7 电流反馈信号检测装置设计 (29)概述 (29)4.7.2 电流检测装置的设计 (30)4.8转速检测环节及其与单片机接口电路的设计 (30)4.9 模拟量给定电流、转速反馈量与单片机的接口设计 (32)4.10 键盘与显示接口电路 (32)第五章系统软件设计 (34)5.1主程序 (34)5.2 A/D转换设计 (35)5.3键盘与显示子程序设计 (36)5.4模糊PID控制流程设计 (37)结论 (38)参考文献 (39)致谢 (42)第一章绪论1.1 序言在现代化的工业生产过程中,几乎无处不使用电力传动装置,生产工艺、产品质量的要求不断提高和产量的增长,使得越来越多的生产机械要求能实现自动调速。

《电机的自动运行控制系统设计与实现5000字》

电机的自动运行控制系统设计与实现一、前言 (2)(一)研究意义 (2)(二)研究任务 (2)二、异步电机变频调速原理及时间控制方法 (3)(一)三相异步电机工作的基本原理 (3)(二)异步电机变频调速原理 (3)(三)时间控制模快 (4)三、电机的自动运行控制硬件设计 (5)(一)变频器的选用 (5)(二)电机模快 (5)1、比恒定控制方法 (6)2、驱动电路设计 (6)3、IGBT及驱动模块 (6)(三)时间系统部分 (7)(四)主控机选用设计 (8)1、单片机的选用 (8)2、复位电路 (8)3、晶振电路 (9)四、系统软件设计 (10)(一)软件编辑语言 (10)(二)主流程程序设计 (10)(三)定时循环的程序设计 (11)(四)系统调试 (12)结论 (14)参考文献 (15)附录 (16)一、前言(一)研究意义由于交流调速不断显示其本身的优越性和巨大的社会效益。

20世纪60年代中期,随着普通晶闸管和小功率管的实际应用,出现了一种静态变频装置。

将三相频率电源转换为可调频率的交流电。

变频调速技术是一种交流电机来改变电源的频率来实现交流电机调速技术的目的,为了满足速度要求的基础上,利用转换器提高系统的整体效率,从而通过节约能源,缩短设备投资恢复期,为了提高经济效率。

(二)研究任务本文设计任务为电机自动运行时的控制:每一个电机通电后运行5分钟,后面的电机紧急着进入同一位置,这样连续运行实现自动控制。

设计就采用当前流行的单片机来对异步电机进行控制,从而使异步电机定位精度更高,具有更强的可靠性和运动性能等。

图1-1 模块功能图(1)对倒计时进行时间设定,可以精确到秒,最大定时时间为5。

(2)完成倒计时时间设定后,按下开始键就开始倒计时,时间为0后电机停止转动(3)液晶屏显示倒计时时间和电机转速与正反符号。

二、异步电机变频调速原理及时间控制方法(一)三相异步电机工作的基本原理非同步电动机转子能源是电磁感应来的。

电机转速控制系统的设计与优化

电机转速控制系统的设计与优化1. 引言电机转速控制系统是工业自动化领域中常见的控制系统之一,它在许多应用领域中发挥着重要的作用。

本文将针对电机转速控制系统的设计与优化展开讨论,介绍系统的结构和原理,并通过实例演示如何对系统进行优化,以实现更精确、可靠的转速控制。

2. 电机转速控制系统的结构电机转速控制系统主要由三个部分组成:信号采集与处理模块、控制算法模块和执行器模块。

2.1 信号采集与处理模块信号采集与处理模块主要负责采集电机转速的反馈信号,并将其转换为数字信号进行处理。

常用的方式包括使用光电编码器、霍尔效应传感器等。

在采集到转速信号后,还需要进行滤波和放大处理,以保证信号的精确性和稳定性。

2.2 控制算法模块控制算法模块根据采集到的转速信号和设定的目标转速,计算出电机的控制信号。

常用的控制算法包括比例控制、积分控制和微分控制等。

这些算法可以通过PID控制器来实现,以调节控制信号的大小和频率,使得电机能够精确地达到设定的转速。

2.3 执行器模块执行器模块负责将控制算法模块计算得到的控制信号转化为电机的输入,以实现转速控制。

常用的执行器包括驱动器、调速器等。

驱动器能够将控制信号转换为电机的电源输入,通过调整电压和电流来控制电机转速。

调速器则通过调整电机的机械负载、电机的励磁方式等来实现转速的控制。

3. 电机转速控制系统的优化为了提高电机转速控制系统的精确性和可靠性,可以从以下几个方面对系统进行优化。

3.1 传感器的选择与校准传感器是电机转速控制系统中关键的组成部分,因此选择合适的传感器十分重要。

对于不同的电机类型和应用场景,需要根据其特点选择合适的传感器,并进行准确的校准。

一般可以采用定子绕组法、霍尔效应校准法等方法对传感器进行校准,以提高转速信号的准确性。

3.2 控制算法的优化控制算法对于电机转速控制系统的性能影响较大,因此对其进行优化可以进一步提高系统的控制精度。

在实际应用中,可以结合实时数据进行在线调整,改善控制算法的响应速度和稳定性。

基于51单片机的直流电机PWM调速控制系统设计

基于51单片机的直流电机PWM调速控制系统设计I摘要本文主要研究了利用MCS-51系列单片机控制PWM信号从而实现对直流电机转速进行控制的方法。

本文中采用了三极管组成了PWM信号的驱动系统,并且对PWM信号的原理、产生方法以及如何通过软件编程对PWM信号占空比进行调节,从而控制其输入信号波形等均作了详细的阐述。

另外,本系统中使用了霍尔元件对直流电机的转速进行测量,经过处理后,将测量值送到液晶显示出来。

关键词:PWM信号,霍尔元件,液晶显示,直流电动机II目录目录 (III)1 引言 (1)1.1 课题背景 (1)1.1.2 开发背景 (1)1.1.3 选题意义 (2)1.2 研究方法及调速原理 (2)1.2.1 直流调速系统实现方式 (4)1.2.2 控制程序的设计 (5)2 系统硬件电路的设计 (6)2.1 系统总体设计框图及单片机系统的设计 (6)2.2 STC89C51单片机简介 (6)2.2.1 STC89C51单片机的组成 (6)2.2.2 CPU及部分部件的作用和功能 (6)2.2.3 STC89C51单片机引脚图 (7)2.2.4 STC89C51引脚功能 (7)3 PWM信号发生电路设计 (10)3.1 PWM的基本原理 (10)3.2 系统的硬件电路设计与分析 (10)3.3 H桥的驱动电路设计方案 (11)5 主电路设计 (13)5.1 单片机最小系统 (13)5.2 液晶电路 (13)5.2.1 LCD 1602功能介绍 (14)5.2.2 LCD 1602性能参数 (15)5.2.3 LCD 1602与单片机连接 (17)5.2.4 LCD 1602的显示与控制命令 (18)5.3 按键电路 (19)5.4 霍尔元件电路 (20)III5.4.1 A3144霍尔开关的工作原理及应用说明 (21)5.4.2 霍尔传感器测量原理 (22)6 系统功能调试 (23)总结 (24)致谢 (25)参考文献 (26)IV1 引言1.1 课题背景1.1.2 开发背景在现代电子产品中,自动控制系统,电子仪器设备、家用电器、电子玩具等等方面,直流电机都得到了广泛的应用。

直流电机转速测量系统的设计

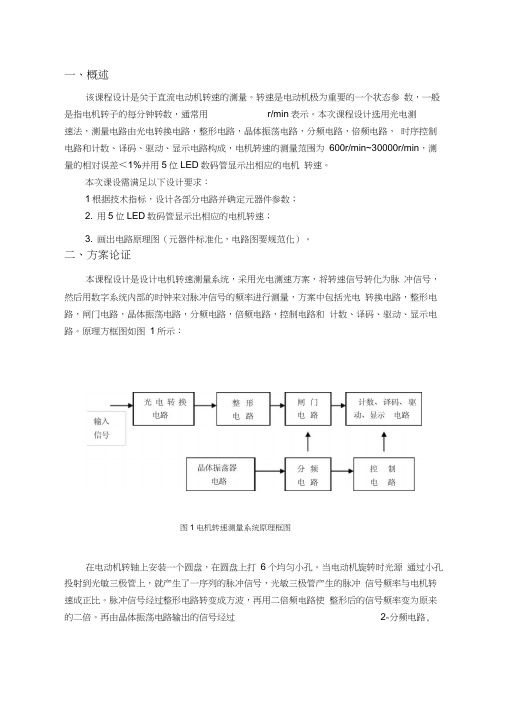

一、概述该课程设计是关于直流电动机转速的测量。

转速是电动机极为重要的一个状态参数,一般是指电机转子的每分钟转数,通常用r/min表示。

本次课程设计选用光电测速法,测量电路由光电转换电路,整形电路,晶体振荡电路,分频电路,倍频电路,时序控制电路和计数、译码、驱动、显示电路构成,电机转速的测量范围为600r/min~30000r/min,测量的相对误差<1%并用5位LED数码管显示出相应的电机转速。

本次课设需满足以下设计要求:1根据技术指标,设计各部分电路并确定元器件参数;2. 用5位LED数码管显示出相应的电机转速;3. 画出电路原理图(元器件标准化,电路图要规范化)。

二、方案论证本课程设计是设计电机转速测量系统,采用光电测速方案,将转速信号转化为脉冲信号,然后用数字系统内部的时钟来对脉冲信号的频率进行测量,方案中包括光电转换电路,整形电路,闸门电路,晶体振荡电路,分频电路,倍频电路,控制电路和计数、译码、驱动、显示电路。

原理方框图如图1所示:图1电机转速测量系统原理框图在电动机转轴上安装一个圆盘,在圆盘上打6个均匀小孔。

当电动机旋转时光源通过小孔投射到光敏三极管上,就产生了一序列的脉冲信号,光敏三极管产生的脉冲信号频率与电机转速成正比。

脉冲信号经过整形电路转变成方波,再用二倍频电路使整形后的信号频率变为原来的二倍。

再由晶体振荡电路输出的信号经过215分频电路,产生1Hz的基准信号,再经过10分频,便可产生一个0.1Hz的基准信号,该基准信号用来控制闸门电路,把经过倍频的光电转换后的信号计数并显示出来三、电路设计1.光电转换电路在该部分可以用发光元件作为光的发射部分,可以选择发光二极管作发光元件,接收部分则要选择光敏三级管作为接受部件。

其原理是用光敏三极管接收发光二极管通过小孔发射过来的光信号。

在电机的转轴上安装上已打好6个均匀小孔的圆盘,让发光二极管与光敏三极管通过小孔相对,这样电机每转动一周,光线就会相应通过小孔6次,因为光电转换器受光一次就会产生一个脉冲,所以说电机在每转一周后就会相应的产生了6个脉冲。

电动车用智能控制器控制系统设计

0 引言随着单片机技术的日新月异,使得许多控制功能及算法可以采用软件技术来完成,为直流电机的控制提供了更大的方便与灵活性,并且能够很大的提高电机系统的性能。

本智能控制器控制系统,把单片机技术运用到电机系统中,不但可以完善功能及改良性能,而且还可以简化操作降低系统成本以此来提高电机工作效率。

1 控制系统的硬件设计选择STM32单片机作为本次的主控芯片。

ST 1M32系列单片机是ST 公司生产的32位ARM 增强型微控制器。

其应用专门设计的ARM Cortex-M 内核,具有高性能、低功耗、大容量等优点,同时具有一流的外设,内部嵌有现成的数模转换器以及DMA 控制器等,在高度集成方面也是表现不俗。

STM32单片机不但结构庞大,其内部寄存器多达上百个,而且指令集内容庞大,程序汇编语言丰富多样,因此它在功能实现方面相比于51系列、AVR 等单片机更为强大,在控制系统中得到了广泛应用。

1.1 控制方案选择选用L9110H 作为本次设计的电机驱动模块。

L9110H 是一种专门为控制和驱动直流电机而设计的两通道推挽式功率放大集成电路器件,其具有良好的抗干扰能力以及较大的电流驱动能力,每通道可通过的峰值电流可达1.5A,持续电流也能达到800mA。

除此之外L9110H 还能承受较高的电压,最大工作电压能达到12V。

因此在汽车电机驱动、步进电机驱动、开关功率管等驱动电路上有着广泛的应用。

选择LCD12864液晶显示屏为显示器。

12864是一种具有4位/8位并行、2线或3线串行多种接口方式的带有中文字库的点阵图形液晶显示模块。

其显示分辨率为128×64,内部置有8192个16*16点汉字以及128个16*8点ASCII 字符集。

LCD12864具有接口方式简单、操作指令方便等特点。

不但能够显示8×4行16×16点阵的汉字,还可以进行图形的显示,再加上功能消耗低等优点,在电子设计中也被人们普遍使用。

基于PID算法的电机转速控制系统的设计

毕 业 设 计(论 文)课题名称基于PID 算法的电机转速控制系统的设计姓 名叶 强 学 号 071220316 院 系物理与电信工程系 专 业电子信息工程 指导教师叶勇 讲师2011年3月 24日※※※※※※※※※ ※※ ※※ ※※ ※※※※※※※※※ 2011届学生 毕业论文(设计)基于PID算法的电机转速控制系统的设计摘要:在电气时代的今天,电动机一直在现代化的生产和生活中起着十分重要的作用。

据资料统计,现在有的90%以上的动力源来自于电动机,电动机与人们的生活息息相关,密不可分。

随着现代化步伐的迈进,人们对自动化的需求越来越高,使电动机控制向更复杂的控制发展。

目前的直流电机转速控制系统在电机运转稳速、调速、加速或减速三个方面仍然不能满足使用要求。

为了克服直流电机调速系统的缺点,得到高精度的转速,随着电力电子技术的发展,使得比较普遍的用PID调节器来控制直流电机,利用各种新颖的、高性能的控制策略,来使直流电机平稳的运转,这使直流电机的各种潜在能力得到充分的发挥,使电机的性能更符合人们的使用要求。

本设计将介绍一种基于PID算法的直流电机转速控制系统。

本设计选用AT89S52单片机作为信号产生器,应用PID算法,对整个过程进行位置跟踪,PID控制,在设计制作的过程中,考虑到实际需求键盘输入模块和LED显示部分,使本设计的实用性得到了增强。

关键词:直流电机;PID算法;PID控制技术;模糊控制;模糊PID控制器;Abstract:In electrical time's today, the electric motor continuously is playing the very vital role in the modernized production and the life. According to the material statistics, now some 90% above power supplies from the electric motor, the electric motor and people's life are closely linked, inseparable. Along with modernized step forward, the people are getting higher and higher to the automated demand, cause the motor control to the more complex control development.The current dc motor speed control system in the motor operates steady speed, speed, speeds up or slows down three aspects still cannot meet the requirements of operation. In order to overcome the disadvantages of dc motor speed control system, a precision speed, with powerelectronic technology development makes the common use PID regulator to control dc motors, use all sorts of novel, high-performance control strategy, to make dc motor, which make the running smooth various potential dc motor of the ability to get sufficient play, make more people with performance of motor for the use requirement.This design will introduce a method based on PID algorithm of dc motor speed control system. This design multi-back AT89S52 SCM as a signal generator, the application of the whole process, PID algorithm for position tracking, PID control, in design and production process, considering the actual demand keyboard input module and LED display sections, the practicability of this design is enhanced.Key words: Dc motor ;PID algorithm; PID control technology; Fuzzy control; Fuzzy PID controller;引言电动机作为最主要的机电能量转换装置,其应用范围已遍及国民经济的各个领域和人们的日常生活。

基于智能硬件的电机控制系统设计

基于智能硬件的电机控制系统设计哎呀,说起基于智能硬件的电机控制系统设计,这可真是个有意思又有点复杂的话题。

就拿我之前遇到的一件事儿来说吧。

有一次,我去一个工厂参观,看到他们正在调试新的电机控制系统。

那场面,各种设备嗡嗡响,技术人员忙得团团转。

其中有个年轻的小伙子,额头上豆大的汗珠不停地往下掉,手里拿着个检测仪器,眼睛紧紧盯着屏幕上的数据,嘴里还不停地念叨着什么。

我凑过去一听,原来是在分析电机的转速和扭矩变化。

咱回到这个电机控制系统设计啊。

要想做好这个设计,首先得搞清楚智能硬件在其中的作用。

智能硬件就像是这个系统的大脑和神经,得能感知电机的各种状态,然后快速准确地做出反应。

比如说温度传感器,它能实时监测电机的温度,一旦温度过高,系统就能自动采取降温措施,避免电机过热损坏。

电机控制系统的硬件选择也特别重要。

就像选鞋子一样,得合脚舒服,还得耐用。

处理器得够强大,能快速处理大量的数据;通信模块得稳定可靠,保证信息的顺畅传输。

还有电源模块,这可是整个系统的动力源泉,要是电源不稳定,那整个系统就可能乱套啦。

软件方面呢,算法是关键。

得设计出聪明的算法,让电机能高效、稳定地运行。

比如说,在调速的时候,怎么能让电机平滑地改变速度,没有抖动和冲击,这可需要精心设计的算法来实现。

再说说接口设计吧。

不同的硬件模块之间得有良好的接口,就像人与人之间交流得有共同的语言一样。

接口设计得不好,信息传递就会出问题,整个系统就会变得乱糟糟的。

在实际设计中,还得考虑各种干扰因素。

比如说电磁干扰,这就像一群调皮的小捣蛋鬼,总是跑来捣乱,影响系统的正常工作。

所以得做好屏蔽和滤波措施,把这些小捣蛋鬼给赶走。

还有系统的可靠性和稳定性。

这可不能马虎,要是系统动不动就出故障,那可就麻烦大了。

所以在设计的时候,要进行充分的测试和验证,确保系统在各种恶劣条件下都能正常工作。

回到开头我看到的那个工厂场景,经过技术人员的努力,最终电机控制系统调试成功,电机欢快地转起来,那声音听起来都特别顺畅,就像一首美妙的音乐。

电机控制系统的设计与实现

电机控制系统的设计与实现电机控制系统是现代工业控制中不可或缺的一部分。

它涉及从小型家用电器到大型工业机器人的各种应用。

电机控制系统的设计与实现对于机器的运行效率、稳定性和可持续性起着至关重要的作用。

一、电机控制系统的基本组成部分电机控制系统主要包括以下几个组成部分:1.电机:电机是电机控制系统的核心组成部分。

不同种类的电机可以用于不同应用场合。

例如,交流电机适用于低速高转矩的应用,直流电机适用于高速低转矩的应用。

2.传感器:传感器是电机控制系统的必不可少的元素。

传感器的作用是将物理量转换为电信号,例如转速传感器可以测量电机转速,温度传感器可以测量电机温度。

3.控制器:控制器是电机控制系统的关键部分。

它可以通过传感器读取数据,并通过内部算法计算出电机的电流、转矩、转速等参数,从而达到控制电机的目的。

4.执行器:执行器是控制器和电机之间的关键桥梁。

例如,交流电机控制器可以控制变频器来控制电机速度,直流电机控制器可以通过调节电机的电流来控制电机的转矩。

二、1.电机选择在电机控制系统的设计过程中,首先要选择合适的电机。

电机的选择取决于应用场景的要求,例如电机的功率、速度、转矩和效率等参数。

同时,还需考虑电机的成本、维护和可靠性等方面。

2.传感器选择在电机控制系统设计的过程中,传感器的选择非常重要。

传感器的选择应考虑其精度、灵敏度、抗干扰能力、可靠性和成本等因素。

根据应用场景的需求,可以选择不同类型的传感器,例如温度传感器、压力传感器、湿度传感器等。

3.控制器设计控制器的设计是电机控制系统中最为重要的一个环节。

控制器的设计主要包括控制算法的设计、控制器硬件的设计和控制器软件的设计等方面。

控制算法的设计是控制器设计中最为核心的部分,控制器硬件的设计涉及控制器与执行器之间的电路连接与设备选择,控制器软件的设计是控制器程序编写的过程。

4.执行器选择执行器的选择同样非常重要,它可能涉及到变频器、伺服电机、直流驱动器等设备。

电机控制系统的智能化设计与实现

电机控制系统的智能化设计与实现电机控制系统这玩意儿,听起来是不是有点高大上?其实啊,它就在咱们身边,无处不在。

咱先来说说电机控制系统是啥。

想象一下,你家里的电风扇,为啥能一会儿快一会儿慢地转?还有那电动车,咋就能根据你的需求加速减速?这背后啊,都是电机控制系统在发挥作用。

那智能化的电机控制系统又是咋回事呢?这就好比给电机控制系统装上了一个超级聪明的大脑。

以前的控制系统可能比较“死板”,但现在智能化了,它就能更灵活、更高效地工作啦。

比如说,在一些工厂的生产线上,有那种负责搬运货物的机器人。

它们身上的电机控制系统就得特别智能。

要能精确地控制速度、力度和方向,不然一不小心把货物给摔了,那可就麻烦大了。

我就曾经在一家工厂里看到过这样的场景,一个机器人正稳稳当当地搬运着一箱精密仪器,那动作,那精度,简直绝了!它的电机控制系统就像一个精准的指挥官,指挥着每一个动作,一丝一毫都不差。

智能化的设计可不是一件简单的事儿。

得考虑好多因素呢。

首先就是传感器,这就像是电机控制系统的“眼睛”,能感知到各种信息,比如电机的转速、温度、电流等等。

然后把这些信息传给控制器,控制器就像大脑一样,快速地处理这些信息,做出决策,再发出指令,调整电机的工作状态。

实现智能化的电机控制系统还需要一些厉害的算法。

这些算法就像是一套套神奇的秘籍,能让电机控制系统变得更聪明、更高效。

比如说,有一种叫模糊控制的算法,它可不要求精确的数学模型,就能根据一些模糊的规则做出很好的控制决策。

再来说说硬件方面。

芯片可是关键啊,就像人的心脏一样重要。

得有高性能的芯片,才能快速地处理大量的数据,让电机控制系统反应更迅速。

还有软件编程,这也是个技术活。

编程人员得像建筑师一样,精心设计每一行代码,确保系统的稳定运行。

总之,电机控制系统的智能化设计与实现,是一个充满挑战和乐趣的过程。

它让我们的生活变得更加便捷、高效,也让未来充满了无限可能。

说不定哪天,咱们家里的各种电器都能变得超级智能,能更好地为咱们服务呢!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电子技术课程设计题目:智能电机转速控制显示系统设计学院计算机与通信工程学院专业学号姓名Lei Ke指导老师leike摘要当今社会,电动机在工农业生产与人们日常生活中都起着十分重要的作用。

直流电机作为最常见的一种电机,具有非常优秀的线性机械特性、较宽的调速范围、良好的起动性以及简单的控制电路等优点,因此在社会的各个领域中都得到了广泛的应用。

我希望通过对电子电路设计及制作课程设计等环节,力求达到以下作用和目的:即进一步掌握模拟数字电子技术的理论知识,培养工程设计能力和综合分析问题、解决问题的能力;基本掌握常用电子电路的一般设计方法,提高对电子电路的设计和实验能力;熟悉并学会使用电子元器件,为以后从事生产和科研工作打下一定基础。

以下设计是以单片机为核心设计一个电动机转速测定以及数据显示系统,要求对转速范围在0—166r/min的直流调速电动机进行测量并显示,转速数据显示精度要达到转速个位数和加速、减速、定速、电机正转和反转的实时控制。

本设计使用12V直流电机,将直流电机测速装置产生的脉冲信号输入到单片机外部中断0口,单片机工作在内部定时器工作方式0,对周期信号进行计数,调用计算公式计算出每秒的转速。

调用显示程序在数码管上,其主要内容是单片机部分主要完成转速的测量,数码管显示部分主要把转速显示出来,显示范围在0—166r/min之间。

关键词:直流电机单片机转速控制数据显示目录摘要 (2)目录 (3)1.引言 (4)2总体设计 (5)2.1基本原理 (5)2.2系统总体框图及设计思路 (6)3.详细设计 (6)3.1 硬件设计 (7)3.2 软件设计. (8)3.2.1程序设计思路 (8)3.2.2 程序流程图 (9)3.2.3 程序代码 (11)4. 系统调试及分析 (15)5.心得体会 (16)参考文献 (17)1.引言电子计技术的高速发展,促使直流电动机逐步从模拟化向数字化转变,特别是单片机技术的应用,使直流电机调速技术进入到一个新的阶段。

直流电动机具有良好的起动、制动性能,宜于在大范围内平滑调速,在许多需要调速或快速正反向的电力拖动中得到广泛应用。

从控制角度来看,直流调速还是交流拖动系统的基础。

早期直流电动机的控制以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成,控制系统的硬件部分非常复杂,功能单一,而且系统非常不灵活、调试困难。

随着单片机技术的日新月异,使得许多控制功能以及算法可以采用技术来完成,为直流电机的控制提供了更大的灵活性,并使系统能达到更高的性能。

在传统的生产行业中,经常会遇到需要测量转速的场合并且显示其转速及瞬时转速。

在现代化的工业生产过程中,为了实现各种生产工艺过程,需要各种各样的生产机械,拖动各种生产机械运转,可以采用气动,液压传动和电力拖动。

由于电力拖动具有控制简单、调节性能好、损耗小、经济。

能实现远距离控制等一系列优点,因此大多数机械都采用电力拖动。

按照电动机的种类不同,电力拖动系统分为直流电力拖动和交流电力拖动两大类。

早期的生产机械如通用机床、风机、泵等不要求调速或调速要求不高,以电磁式电器组成的简单交、直流电力拖动即可以满足。

随着工业技术的发展,对电力拖动的静态与动态控制性能都有了较高的要求,具有反馈控制的直流电力拖动以其优越的性能曾一度占据了可调速与可逆电力拖动的绝大部分应用场合。

自20年代以来,可调速直流电力拖动较多采用的是直流发电机-电动机系统,并以电机扩大机、磁放大器作为其控制元件。

电力电子器件发明后,以电子元件控制、由可控整流器供电的直流电力拖动系统逐渐取代了直流发电机-电动机系统,并发展到采用数字电路控制的电力拖动系统。

这种电力拖动系统具有精密调速和动态响应快等性能。

这种以弱电控制强电的技术是现代电力拖动的重要特征和趋势。

交流电动机没有机械式整流子,结构简单、使用可靠,有良好的节能效果,在功率和转速极限方面都比直流电动机高;但由于交流电力拖动控制性能没有直流电力拖动好,所以20世纪以来,在可逆,可调速与高精度的拖动技术领域中,相当时期内几乎都是采用直流电力拖动。

直流电动机作为执行机构被广泛应用于各类控制系统中,其驱动与转速精度是电动机能够稳定工作的关键。

为此,提出了一种直流电机驱动与转速测量系统的设计方法。

利用电子信息技术改造传统产业,可以提高生产效率。

如果应用现代化手段对电机转速进行科学改变,精确测量,并辅以数码显示,超速报警等装置,对工业,生活中的一些旋转设备的速度以及需要控制其速度的仪器和用品加以控制和测量,会给生产和生活带来很大的方便。

随着计算机的广泛应用,特别是高性价比的单片机的出现,转速测量普遍采用了以单片机为核心的数字化,智能化。

本设计以单片机为中心,霍尔传感器为测量元件,全数字化的测速仪器。

这在工业控制和民用电器中都有较高的价值。

转速是工程中应用非常广泛的一个参数,其测量方法很多,而模拟量的采集和模拟处理一直是转速测量的主要方法。

本文的研究任务是研究电动机转速测定系统的设计。

通过对AT89C51相关芯片的了解,实现对该系统的硬件与软件的设计。

以单片机为核心器件,单片机通过对负脉冲计数,可计算出电机的转速,在超高时、低速限时,有报警显示,其优点是硬件电路简单,软件功能完善,测量速度快,精度高,控制系统可靠,性价比较高等优点。

2. 总体设计2.1基本原理本设计以单片机为核心设计一个电动机转速测定以及数据显示系统,要求对转速范围在0—166r/min的直流调速电动机进行测量并显示和加速、减速、定速、电机正转和反转的实时控制,转速数据显示精度要达到转速个位数。

本设计使用12V直流电机,将霍尔传感器产生的脉冲信号输入到单片机外部中断0口,单片机工作在内部定时器工作方式0,对周期信号进行计数,调用计算公式计算出转速。

调用显示程序在LED上,其主要内容是单片机部分主要完成转速的测量,LED显示部分主要把转速显示出来,显示范围在0—166r/min之间。

2.2系统总体框图及设计思路总体设计思路:本设计利用单片机灵活的编程设计和丰富的IO端口,及其控制的准确性,实现电机的调速、定速、正反转、显示速度控制。

用按键控制单片机的P3.6、3.7、RST接口,再通过单片机控制直流电机驱动来实现直流电机的调速和定速的功能,然后直流电机将转速信息回传给单片机,最后单片机把转速信息发送给数码管驱动,来控制数码管上显示速度信息。

用外围电路控制电机的正反转。

3.详细设计3.1 硬件设计硬件原理如图1所示。

图1中,直流电机通过L298进行驱动,直流电机的ENA引脚与单片机的P3.5(T1)相连,T1传送出PWM脉冲。

电机速度反馈送回单片机的P3.2,也就是INT0中断引脚。

按键分为电机加速、减速、正转、反转、定速5种,加速按键和减速按键分别与P3.6、P3.7、RST相连。

而正反转方向控制则通过拨动控制,其输出通过反相器反相后与电机驱动芯片L298的IN1相连。

显示数码管选用的是6位一体的7段共阳数码管,数码管显示数据由单片机P1口来传送,数码管各位的片选线是分别由单片机的P0.0~P0.5通过总线驱动芯片74LS245来完成的。

图13.2软件设计(1)设计思路分析根据前面的设计任务分析,可知本设计的软件程序应完成如下功能:首先,由定时器T1产生定是中断,从而产生PWM脉冲控制电机转动;其次,计算电机的转速,并产用于数码管上显示的转速显示数据,送至数码管显示,显示每隔1s更新一次;然后,检测加速与减速按键的动作,并按照按键情况来响应需求。

(2)程序流程图定时器1中断服务子程序流程图速度子程序流程图C51源程序#include<reg51.h>#include<math.h>#define uchar unsigned char#define uint unsigned int#define ON 0#define OFF 1#define PWM_RANK 20#define TIMER_BASE 1000bit FLAG=0;bit FLAG1=0;sbit PWM=P3^5;sbit MP=P3^2;sbit SPEED_UP=P3^6;sbit SPEED_DOWN=P3^7;uchar speed =8;uchar code dispbit[6]={0x20,0x10,0x08,0x04,0x02,0x01};uchar code seg[]={0xC0,0xF9,0xA4,0xB0,0x99,0x92,0x82,0xF8,0x80,0x90};uchar disbuf[6]={0,0,0,0,10,10};uint temp[6];uint discount=0;//uint timecount=0;uint T0count=0;//uint count_store=0;uint time=0,time1=0;uint st[2];uint st1[2];uint x;uint mx,minx;uint n,j,b;/****主程序****/void show();void main(){ /*定时器初始化*/char tt;TMOD=0x11;EX0=1;IT0=1;IP=0x05;TH1=(65536-TIMER_BASE)/256; //设置定时器初始值TL1=(65536-TIMER_BASE)%256;TH0=(65536-TIMER_BASE)/256;TL0=(65536-TIMER_BASE)%256;TR1=1;ET1=1;TR0=1;ET0=1;EA=1;while(1) //在这里循环{if(FLAG==1) //如果转速标志开启{mx=st[0]-st[1]; //计算前一秒的转速FLAG=0; //关闭转速获取}x=mx; //获取转速(单位为r/s)在数码管前三位显示if(FLAG1==1){minx=st1[0]-st1[1];FLAG1=0;}/*****配置*****/// b=minx; // 60秒延时在t0中设置参数b=minx*12; //5秒延时//获取转速(单位为r/min)在数码管前三位显示,在t0中设置参数show(); //显示if(~SPEED_UP) //按键加速判断{for(tt=0;tt<100;tt++) //用于消除抖动+显示show();if(~SPEED_UP) //在次判断按键是否按下,用于硬件,软件仿真不会产生消抖{while(~SPEED_UP); //等待按键松开if(speed<20)speed++; //speed是控制占空比}}if(~SPEED_DOWN) //按键减速判断(同上){for(tt=0;tt<100;tt++)show();if(~SPEED_DOWN){while(~SPEED_DOWN);if(speed>0)speed--;}}}}void outside0() interrupt 0 //外部中断0{T0count++; //电机转一周T0count加1 }/******T0*********/void t0_serv() interrupt 1 // T0定时器{TH0=252;TL0=24;// if(time1>54000) //显示延时60sif(time1>5000) //显示延时5s{FLAG1=1;st1[1]=st1[0]; //把前5秒的Tocount值给st1[1]st1[0]=T0count; //获取当前t0count值time1=0;}else time1++; //没到5秒继续++}/*****T1中断*****/void t1_serv() interrupt 3 //T1 实现pwm调速{//TR1=0;PWM=1;TH1=252; //需要重装初值TL1=24;time++;if((time%20)<speed)PWM=1; // 实现pwm调速else PWM=0; //实现pwm调速if((time%890)==1) //如果时间间隔1秒,获取t0count {FLAG=1; //开启获取速度标志st[1]=st[0];st[0]=T0count;}// TR1=1;// ET1=1;// EA=1;}/***速度显示*****/void show(){uint i;for(i=0;i<3;i++){temp[i]=0;}i=0;while(x/10) //转速值转化显示数据(前三位){temp[i]=x%10;x=x/10;i++;}temp[i]=x;i=3;while(b/10) // 转速值转化显示数据(后三位){temp[i]=b%10;b=b/10;i++;}temp[i]=b;for(i=0;i<6;i++){disbuf[i]=temp[i];}P0=dispbit[discount]; //根据前面定义P1=seg[disbuf[discount]]; //根据前面定义discount++;if(discount==6)discount=0;}4. 系统调试及分析首先打开KEIL C51主程序,新建工程,新建文本框写入程序,保存,检查是否有语法错误,经反复检查无误后汇编,生成51单片机可执行的HEX文件。