主井井上下套架和装载系统改造

主井二次改装措施

一、工程概况1、工程概况双合矿井主井井筒净直径为:φ5.5m,井筒总深度1101.8m,井口标高+37.800m,井底车场标高-1050.000m。

根据矿方安排,主、副井贯通前对主井井筒进行二次改装,二次改装完成后形成提升、排水、供水、通风、压风、翻矸、运输、排矸、通讯、信号、瓦斯监测、电视监视等系统。

2、工程内容本次改装包括一次装备的拆除和二次改装装备的安装。

(1)井筒一次改装形成的提升、排水、通风、压风、通讯信号、吊盘、锁口盘、翻矸平台、天轮天台等设施,除凿井井架、提升机、安全梯外,其它设施功能与二次改装内容不符的,均需拆除。

该井二次改装利用在用Ⅴ型凿井井架、天轮平台、翻矸平台及2JK-4×2.65/15型提升机,配备双钩提升1.0t双层二车临时罐笼,采用18×7-40-1770型不旋转钢丝绳提升。

每部罐笼设置4根18×7-42-1770型钢丝绳罐道,罐道绳下端固定在井底罐道绳固定梁上,上端采用楔形锁绳装置固定在天轮平台上,每根罐道绳上方安装1组SL T—20型钢丝绳自动调绳装置。

每部罐笼设KF-122型防坠抓捕器1套并配2根18×7-32-1770防坠绳,防坠抓捕器安装在罐笼的顶部,防坠绳上端固定在天轮平台上的过吸能滚筒上,下端固定在井底防坠绳固定钢梁上。

井壁固定1趟φ160×9㎜压风管(PE管),井壁固定2趟φ219×(8-14)㎜排水管,通讯信号和电视监控、安全监控电缆各1条,井壁固定2条MYJV42-3×95 10KV动力电缆。

(2)井上、下联结处装置(钢罐道、锁口盘、井底盘、安全门、阻车器及提升信号闭锁装置等)井上、下联结处均设钢罐道(即稳罐装置),井口与井底各安装4台KHT 缓冲阻尼同步摇台(即托罐装置)。

井上设2台GHT型过卷缓冲,井下设2台NB型防礅罐装置。

锁口盘及井底盘均安装气压安全门,安全门并与摇台、阻车器、操车装置闭锁。

主井立井提升装载系统改造前后的比较

主井立井提升装载系统改造前后的比较作者:屈吉波来源:《科学与财富》2018年第05期摘要:矿井提升设备是沿井筒提升煤炭。

它是矿山井下生产系统和地面工业广场相联的枢纽,是矿山运输的咽喉,而装载系统是立井提升的咽喉。

因此矿井提升机装载系统在矿山生产的全过程中占有极其重要的地位,随着煤矿的发展,PLC在煤矿中的地位越来越重要。

关键词:提升;自动;装载1 概述煤矿随着生产水平的不断延伸,其水平煤矿产量也随之上升,装载提升系统在煤矿生产中起着非常重要的作用。

而张辰矿其装载电控系统自投产以来一直采用手动控制,长期以来,有一些问题不能够得到解决。

1.1 工人劳动强度大。

一般情况下,装载系统每天分三班或四班倒班制进行井下作业,随着水平煤炭产量的增加,工人因疲劳而导致操作有误的事件很多,即造成装重罐和煤炭装入井底的事故。

1.2 必备的保护装置比较缺乏。

在手工操作下,无法把各种保护装置投入进去,经常发生过载故障,因缺乏报警监控手段,不但延长事故处理时间,常常引起电机烧毁和运输溜子故障,严重影响正常生产秩序。

为了解决上述问题,对此系统进行自动化改造。

1.3 我矿主井原装载系统是由1个卸载煤仓、2台装煤定量斗、弧型闸门及装煤箕斗组成。

井上、下煤仓设有煤位信号传感器,定量斗弧型闸门设有位置传感器(防爆磁开关),定量斗下有压磁测力装置检测煤量,弧闸门由2台小型液压站控制其闸门的打开和关闭。

2 KJD10立井自动装卸载系统工作原理分及组成部分KJD10立井自动装卸载系统组成部分主要包括装载控制系统、卸载控制系统、以及信号系统,装载控制系统安在装载站,控制煤的自动定量装载,箕斗装载完成后绞车房发出准备就绪信号,卸载控制系统安装于卸载站,控制煤从箕斗自动载到卸载站煤仓,卸载完成后综合装载就绪信号向绞车发出可以提升信号,信号系统包括:自动提升信号、手动提升信号及同绞车配接的相应接口。

KJD10立井自动装载系统设有安全回路,当系统遇有紧急情况时,只要卸载站或装载站按下急停按钮,本装置安全回路便吸合,并进入绞车控制系统。

主井装卸载套架和井口受煤仓的技术改造

霎 一

图 2 改造 后 的 运 输 系统 示 意 图 2 带式 输送 机 转 弯 装 置

ቤተ መጻሕፍቲ ባይዱ

井上的下 四角套 架 原设 计 采 用 普通 1 6 槽钢 , 因强 度 低、 变形损坏快 , 维护量大 。 目前 , 在箕 斗运行至装卸 载位置 时段 , 必须将速度降至 ≤0 3m s . / 。 主井 口受煤仓 篦子 , 原设计 采用 3 gr 轨 道制作 , 0k/f l 运 行 至今轨道磨损严重 , 部分 轨道 已经 更换过 3次 , 篦子上 面 经 常出现大煤块滞 留现象 , 理工作 费工费 时 , 重影 响提 处 严

省电费约 18万元 ; 每 年减少综合维修费用约 5万元。 5 ③

‘

40型带式输送机 , 0 带速 4 3m/ , 1 8 l . s 长 4I。在南北 方 向 0 l 还需 布置一 台相 同型 号的带 式输 送机 , 由于采 用 2台输 送

机 , 时增 加 了变 配 电设 备 , 电量 增 大 、 同 耗 生产 成 本 大辐 度 上

中 图分 类 号 :D 4 T 5 4 文 献标 识码 : B

1 概述 机尾

赵 固一矿 , 原设计生产 能力为 2 4ta 于 20 . , 0 9年 投产 。 /

图 1 西 区主 运 输 系统 示 意 图

主井提升系统采用 J MI 5× ( 型摩擦轮式 提升机 、5 K M. 4 Ⅲ) 2 t 异侧装卸箕斗 、 门子 公 司交一 西 交变 频 电控 系统和 A B公 B 司恒减速液压制动系统。

受径 向力而不承受轴 向力 , 输送 带正 常运行 。 保证

钢导 向罐道处均加装罐道 梁和支撑 座 , 以加强 罐道强度 , 并

将罐道各尖头适当延长 , 以方便箕斗进入 。

主井提升系统改造方案

初设主井生产系统采用立井箕斗提升,担负原煤提升任务。

主井井筒直径φ4.5m。

利用现有的一对JG-6G型6t高强轻体箕斗,同侧装卸载。

井下煤炭经二号煤大巷(西段)带式输送机(B=800mm,Q=300t/h)运至主井井底煤仓,经井底装载系统装入箕斗提运至井口卸载处,原煤经井口卸载系统进入井口受煤仓,再经仓下给料机、带式输送机进入地面生产系统。

提升机和井架利用已安装设备。

如果将提升机改为多绳摩擦提升机,6t单绳箕斗改为15 t多绳箕斗,将会涉及提升机、绞车房、井架,以及由于箕斗高度增加导致的装载、卸载、过卷过放、井底清理撒煤等多个方面的改造。

一、绞车房多绳摩擦提升机需垂直箕斗装卸载方向布置,绞车房需新建。

二、井架井架高度需增加,方向需改变,天轮平台需重新布置,荷载增加较多,现有井架改造利用的可能性很小,应考虑新加工、安装井架。

三、提升容器如果采用15t标准箕斗断面,箕斗本体长、宽、高度都发生变化。

为保证井筒装备不变,可采用非箕斗,本体长、宽断面按现有尺寸不变,高度需增加6m。

四、井底装载主井井底装载系统主要设备有往复式给煤机、给煤机前分煤装置、定量斗等组成,箕斗与定量斗一对一布置。

定量斗需将6t改为15 t,定量斗高度增加3m。

定量斗硐室需改造。

五、井口过卷、井底过放按照《煤矿安全规程》,主井井口、井底分别设置了防止过卷、过放缓冲托罐装置以及防撞梁。

井口卸载标高不变,由于箕斗高度增加6m直接导致过卷距离由10m改为4m,过卷距离不够,使得防撞梁至少需要向上抬高6m。

井底装载标高由于定量斗高度改变需向下移3m,箕斗高度又增加6m,过放距离需增加至少9m,井底防撞梁向下移9m。

六、井底清理撒煤井底防撞梁向下移9m直接导致井底清理撒煤巷道标高向下移9m,井筒需延深。

七、井底煤仓现有井底煤仓容量仅100t,需扩建。

八、井口卸载井口卸载曲轨、钢煤仓已经形成,煤仓容量39m3,能满足15 t箕斗两个斗的卸载量,可维持原系统。

竖井提升系统整改施工方案

阿希竖井井筒刚罐道校正、天轮校正加固方案一.提升系统主要技术条件1.井架各功能标高34.05m, 3T电动葫芦装置标高。

29.4m,提升轮平台标高。

24.4m,摩擦轮平台标高。

22.46m, 上部拉紧装置平台标高。

19.65m,挡罐梁底标高。

10m,井口房屋面标高。

井架横向中心距5500,纵向中心距3650。

2.提升方式罐笼配平衡垂多绳摩擦提升系统,4#多绳双层惯笼自重10486Kg,平衡锤自重17000Kg,YCC2——6矿车,自重1830Kg。

3.提升高度387.65m。

4.提升机JKMD——2.8×4{I}E落地式多绳摩擦提升机,摩擦轮直径2.8m,绳数4根,绳间距300mm,钢丝绳最大静张力335kn,最大静张力差95KN,提升速度8.373m/s,提升机自重62410Kg。

5、电动机,YR5603——10型交流电动机,额定功率800KW,额定电压600V,转速600RPM,重量6510KG。

6、提升首绳,4根,结构:6V×30三角股钢丝绳,分段抗拉强度1670MPa绳径28.0mm,钢丝破断拉力总和499.0KN/根,绳重3.18kg/根,绳重3.18kg/m.。

7、尾绳:2根,结构:多层股不转钢丝绳,分短抗拉强度:1570MPa,绳径40mm,钢丝破拉力总和1064.5KN/根,绳重6.24Kg/m,型号:34×7。

8、一次提升运行时间59S,矿石提升能力97.8T/h,矿石一次提升量5.625T。

9、160*160*8刚性罐道。

二.新安装所需主要设备及工器具电话3台。

单槽平板夹ф28,16付。

绳扣、施工用线榄。

10T手动倒链2个,棕绳L=80——100m,1根,20P捶各1把、手锤2P,2把,开口扳手27×30,2把,30×32,2把,活动扳手375#,1把、红油漆500g。

电焊、氧割器2台套。

测线手动绞车四个,直径2mm的钢丝测线2000m。

煤矿主井提升信号及自动装卸载系统的改造

煤矿主井提升信号及自动装卸载系统的改造针对煤矿主井提升信号及自动装载系统存在的问题,采用西门子可编过程控制器(PLC)及其DP_PROFIBUS、MPI网络通讯技术和建立在WINCC平台上的上位工控计算机,对系统进行改造,解决重复装载、上井口煤满仓、单勾提升、装卸载动态模拟监视等问题,实现提升信号和装载自动化。

标签:DP-PROFIBUS网络MPI网络WINCC 提升信号自动装卸载重复装载单勾提升物位仪1 概述曲江公司主井于2003年投产,设计矿井年产量90万吨,是我国江南原煤产量最高的矿井,号称“江南第一大井”。

主井装备一套JKMD-3.25X4塔式多绳摩擦式提升机,主导轮和导向轮直径3.25米,提升有效载荷10吨,钢丝绳柔性罐道,双箕斗提升,电机与主导轮直联传动,设计最大提升速度10米/秒,提升高度900米,由低速直流电动机驱动。

直流电动机功率1300KW,电枢电压800V,额定转速59转/分。

电控系统采用天津天控生产的TZK全数字直流提升机电控设备,其中核心控制器使用了西门子公司6RA70调速装置及S7-300 PLC。

主井井深1000米,地面为井塔式结构,卸载方式为曲轨自动卸载。

井下设计有一个中央原煤仓,对应两套装载机构,给两只箕斗装煤。

每套装载机构包括一台给煤机、一台胶带机、一套定量斗。

定量斗下部有闸门和定重传感器,装载站还设置一台双油泵液压站,电气控制电磁阀,打开、关闭定量斗闸门,定重传感器称量定量斗原煤重量,实现装载过程的自动控制。

2 改造的原因和目的原提升信号及自动装卸载系统存在以下问题:2.1 重复装煤现象。

设备运行多年来,经常出现重复装煤现象,结果导致主电动机以最大力矩无法提升,必须采取人为打开箕斗卸煤于井筒方法,或设法在另一只箕斗(一般在卸载位置)装配重铁,强行开车。

无论采取何种方法解决问题,都需要人工花几小时时间完成,同时,存在着安全风险,严重影响安全生产。

究其原因,重复装煤现象,有时是装载站操作工误操作造成的;有时是井下原煤含水分较大,卸载时,粘附于箕斗而卸不干净产生的。

煤矿主井定量斗装煤系统升级改造施工安全技术措施

主井定量斗装载装置更换定重装载装置施工安全技术措施编制:区长:施工单位:编制时间: 2019 年 1 月 28 日审批意见机电科:签名:年月日安监站:签名:年月日机电矿长:签名:年月日总工程师:签名:年月日主井定量斗装载装置更换定重装载装置施工安全技术措施春节检修,我工区协助外围厂家对主井定量斗装煤系统升级改造,拆除原给煤机定量斗装煤系统,安装箕斗定重装载装置,为确保施工期间的安全顺利,特编制措施如下:一、施工时间:2019施工主要内容:1、拆除主井底给煤机、定量斗、扇形闸门等原装煤系统。

2、安装箕斗定重装载装置。

二、施工前的准备工作;1、所有参加作业人员必须认真学习本安全措施,必须执行《煤矿安全规程》中有关规定,遵章作业,持证上岗。

工作前检修人员需要佩戴安全帽等井下防护用品。

2、在井口房西侧适当位置安装一台完好的7.5KW回柱绞车,回柱绞车基础要固定牢固,并在回柱绞车上缠足φ15.5mm的新钢丝绳100米。

3、准备所需的安装、拆卸工具、材料等,拆除吊装所用手拉葫芦、吊装绳套、连接环、卸扣等吊装物品,将其运至主井底合适位子。

4、认真检查所要用到的工具是否完好,如果发现锈蚀、开裂等问题,及时更换完好的工具。

5、检查核对所要用到的工具是否齐全,保证作业顺利进行。

6、施工前在箕斗上方搭设存放物料平台,平台四周应焊接围栏,防止物料坠落。

7、施工前应对煤仓内煤全部放空,并用清水冲刷干净煤仓内煤矸等杂物,冲仓完毕后,用木板或金属型对煤仓上口进行封仓,并对-160强力皮带进行停电闭锁。

8、施工前将加工好的定重装载装置支架连同定重装载装置在地面预先组装好,根据支架已割好的连接孔,将定重装载装置底座割孔定位,校对好相关尺寸后用油漆将支架及定重装载装置各部位做好组装标记,做好记录,然后拆开。

四、施工步骤:(一)、拆除给煤机及定量斗1、拆除两钩给煤系统步骤一致,先拆除南钩给煤机定量斗装煤系统。

2、停掉两给煤机电源,拆除南钩给煤机控制开关、电机减速机放至安全地点,且不影响施工。

主井提升改造工程施工方案

随着我国煤炭工业的快速发展,矿井生产规模不断扩大,对矿井主井提升系统的稳定性和可靠性提出了更高的要求。

为提高矿井生产效率,确保安全生产,我公司决定对现有主井提升系统进行改造。

本次改造主要包括主井提升系统装载位置主罐道延伸改造工程,旨在解决现有主井提升系统装载期间箕斗摇摆问题,降低四角罐道磨损,减少洒煤量,提高箕斗运行的稳定可靠性。

二、工程目标1. 解决主井提升系统装载期间箕斗摇摆问题,提高箕斗运行的稳定可靠性;2. 降低四角罐道磨损,延长使用寿命;3. 减少洒煤量,提高煤炭回收率;4. 保障矿井安全生产,提高生产效率。

三、施工方案1. 施工准备(1)组织成立施工项目组,明确项目经理、技术负责人、施工负责人等人员职责;(2)制定详细的施工方案,明确施工流程、施工工艺、安全措施等;(3)对施工人员进行技术培训和安全教育,确保施工人员具备必要的技能和安全意识;(4)备足施工所需材料、设备、工具等,确保施工顺利进行。

2. 施工步骤(1)拆除原有主井提升系统装载位置主罐道部分;(2)根据设计要求,安装悬臂托架21个、横梁7个;(3)对主罐道进行延伸改造,煤流方向南北侧主罐道各延伸24米,非煤流方向南北侧各延伸10米;(4)对主罐道进行加固处理,确保其稳定性;(5)对改造后的主罐道进行试车试验,确认其运行稳定可靠;(6)清理施工现场,确保环境整洁。

3. 安全措施(1)施工现场设置警戒线,明确施工区域;(2)施工人员佩戴安全帽、安全带等防护用品;(3)施工过程中,严格执行安全技术措施,确保施工安全;(4)加强施工现场安全管理,防止发生安全事故。

4. 施工进度安排(1)施工前期准备:1周;(2)主罐道拆除及悬臂托架、横梁安装:2周;(3)主罐道延伸改造及加固:3周;(4)试车试验及清理现场:1周;(5)总计施工周期:7周。

四、质量保证措施1. 严格按照国家《工程施工质量验收规范》及现行相关规范进行施工;2. 施工过程中,加强质量检查,确保工程质量;3. 施工完成后,组织专家对工程进行验收,确保工程质量合格。

姚桥煤矿主井提升系统及主运输系统改造

该矿地面设有35kV变电所三座:主井35kV变电所、东二风井35kV变电所、西风井35kV变电所。该三座35kV变电所的两回电源线路全部来自本公司矿区自备发电厂两段母线,共四路:301、302、303、305,均以架空线路引入。其中西风井变电所的主要负荷为西风井扇风机二路(一路工作,一路备用)及二路农灌,没有下井负荷。以上35kV变电所的2台主变压器运行方式均为分列运行,互为备用。

建议:

1.进一步加强设备运行的现场管理,加强岗位操作人员的培训,完善岗位操作标准,确保设备可靠安全运行。

2.加强设备的检修,保证设备的检修时间。

姚桥煤矿主井提升系统及主运输系统改造验收委员会名单

验收组职务

姓名

工作单位

职务/职称

签字

主任

马文智

机电管理部

高级工程师

副主任

傅清国

生产管理部

高级工程师

委员

谭建华

-650m中央泵房安装5台PJ-200×8型水泵,其中1#、2#、3#配套电机为JSQ158-4,容量:1250KW,电压:6KV,电流:141A;4#、5#配套电机为Y500-4,容量:1400KW,电压:6KV,电流:155.7A,其中2台工作,2台备用,1台检修,采用并联运行排水方式,每台排水量为420m3/h,扬程742.3米。排水管路为Φ325×8无缝钢管2趟,1趟工作,1趟备用。-650m水平有4个水仓,1#主仓容积1915m3,2#主仓1915m3,1#副仓1577m3, 2#副仓913m3。合计6320 m3。

2.该矿老主井提升系统通过对整流装置的更换、速度图的优化及相关程序的优化,也缩短了提升循环时间,效果明显,有效提高了该井的提升能力。

3.通过对老井石门K3给煤机的技术改造,增加给煤机工作倾角,提高给煤机的给煤量,有效解决了其制约主运输能力提高的问题。

主井提升系统改造

前言一、概述郑州市昌隆煤业有限公司由原登封市大冶镇东施煤矿和登封市大冶镇石岭头煤矿整合而成。

后登封市大冶镇东施煤矿又将登封市大冶镇石岭头煤矿产权彻底买断,变二矿合作经营为东施煤矿独立经营。

原登封市大冶镇东施煤矿建有主井、副井及风井三个立井,单水平上山开采,中央分列抽出式通风,批准开采二1煤层,生产能力0.15Mt/a。

整合后,该矿经核查:矿井地质储量551万吨,动用储量409万吨,保有储量142万吨。

本矿主要开采技术条件为:低沼矿井,煤尘具有爆炸性,所采二1煤层为不易自燃煤层。

矿井正常涌水量为15m3/h,最大涌水量为30m3/h。

郑州市昌隆煤业有限公司位于登封市大冶镇东施村。

本矿西距登封市约18km,东北距新密市约27km。

登封~大冶~新密公路和大冶~伊川铁路从区外南部约2km处通过,区内有简易公路与其相通,交通较为便利。

井田面积0.6837km2,开采二1煤层。

该矿于2007年4月编制了《郑州市昌隆煤业有限公司修改技术改造初步设计》,矿井设计生产能力为0.15Mt/a。

2007年7月郑州市煤炭管理局以郑煤技审 [2007]25号文进行了批复。

2010年该矿经过技术改造竣工验收,并经过安全设施验收,为六证齐全生产矿井。

受郑州市昌隆煤业有限公司委托,我公司于2011年11月编制了郑州市昌隆煤业有限公司主井提升系统环节改造设计。

根据郑州市昌隆煤业有限公司的设计委托,本次设计为主井提升系统环节改造的相关内容,设计文件包括说明书、附图、提升系统改造的器材清单。

二、本次设计主要内容1、技术改造的原因目前该矿装备二个提升井筒,其中主井直径为D4.0m,混凝土结构,井深185m(含井台高度5.4m),装备一对1.0t非标单层单车罐笼,担负全矿井提煤任务;副井直径为D4.0m,混凝土结构,井深136m,装备一对1.0t 非标单层单车罐笼,担负全矿井升降人员、设备、提矸及材料任务等。

主井现采用的罐笼提升煤炭,存在装卸载环节劳动强度大,环节多,安全隐患多等缺点;同时根据现有井下煤炭储量及井下开拓布置的需要,为更合理高效的开发井下煤炭资源,需对矿井的主提升系统进行改造。

主井装载系统安全技术改造

一、主井装载系统简介1.在矿井生产中,提升设备是关键设备,整个提升系统包括装载和信号传送。

传统的装载方式是提升容器到位后,打开装载皮带或开启仓门向容器内装煤,但其效率低,故障率高,维护量大等弊端所以现在一般使用的是定重装载系统,通过煤仓向给煤机内给煤定重装载,再由给煤机定量斗转入箕斗内。

2.主井装载的设备构成。

给煤机电机、减速机、传送推车(俗称簸箕)、定量斗、扇形门。

二、使用现状我矿现用的装载系统为KJD10装载系统,通过长期使用来看此种方式较其他形式笔下那个比具有装载稳定,设备损耗小,并且可实现自动装载减少人员投入等优点,但是,长期使用我们也发现其本身设计部分也需要进一步改善或提升。

1.风缸更换频率较大。

在装载系统中,定量斗的煤通过开扇形门将货放入箕斗中提升,所以扇形门开关次数每天多达400多次,这就造成控制扇形门开关的风缸损耗特别大。

特别是在装载硐室内,空气中含有煤尘粘在风缸缸芯上,加大了对密封的磨损量,故而造成了风缸使用寿命短,更换周期变短,同时也增加了人员投入和维修费用。

2.扇形门关闭时间相短。

主井长期运行中我们发现,当运输中的货含有水分较大,货变得很黏,这时,由于扇形门打开时间为系统设置的(我矿为2.5s ),这就造成扇形门关闭后定量斗的煤还没有放完旧关闭了,造成残留的货放不出去需下次放,影响正常的提煤量,此外,煤流未完全放出,扇形门与溜煤板之间夹货可能会从缝隙中继续向下漏煤,掉入主井老坑,不仅增加清扫煤泥工作量而且煤泥掉落途中有尾绳粘在尾绳上对安全也带来不利因素。

3.溜煤口缺陷。

装载系统中溜煤口与箕斗口之间会有一定的间隙,这就造成向箕斗口放煤时,煤流末端会变化成扇面形状,这就造成少量的煤从溜煤嘴两侧落入主井老坑,砸伤尾绳和增加煤泥清扫量。

4.程序故障引发误动作。

主井装载系统在运行过程中,如发生突然断电,由于电气元件的缺陷及PLC 程序固有的特点(即,在自动状态下,PLC 逻辑顺序工作,依次执行命令,当突然停电后,且定量斗内存有煤时,再次送电后,系统自检,主副罐同时感应到箕斗到位信号),主井扇形门同时打开,致使不在罐位的定量斗里的煤全部卸入井下,造成严重后果。

主井装卸载套架和井口受煤仓的技术改造

主井装卸载套架和井口受煤仓的技术改造摘要:本文旨在介绍主井装卸载套架和井口受煤仓的技术改造,特别是对其中结构,加装部件及应用技术进行详细分析和讨论。

首先,本文提出了主井装卸载套架的技术改造,重点介绍了主井装卸载套架的主要原理,性能及技术特征;然后,我们概述了井口受煤仓的技术改造,并重点论述了井口受煤仓的主要结构,加装部件及应用技术等方面的改造。

最后,本文以实际工程应用为例,介绍了该类技术改造的实施效果,为主井装卸载套架和井口受煤仓的技术改造提供了参考。

关键词:主井装卸载套架;井口受煤仓;技术改造;结构;加装部件正文:1. 引言主井装卸载套架与井口受煤仓是采煤工艺中常用的设备。

随着经济发展和技术进步,主井装卸载套架和井口受煤仓的技术改造已成为采煤工艺研究的热点问题。

为了更好地发挥主井装卸载套架和井口受煤仓的优势,本文从结构、加装部件及应用技术等方面对其进行了详细的分析和讨论。

2. 主井装卸载套架的技术改造主井装卸载套架是一种应用于煤矿的重要设备,主要承担着采煤工艺中的装卸载作业。

主井装卸载套架是一种复合结构,其结构特点决定了其在采煤工艺中的主要功能。

具体而言,主井装卸载套架的技术改造主要包括:(1) 结构改造:对其结构组件进行优化设计,使其符合实际的使用需求,提高主井装卸载套架的稳定性和使用效率;(2) 加装部件改造:在主井装卸载套架上增加安全设备、链条紧固件、润滑部件等各种附件,以提高其使用效率和安全性;(3) 应用技术改造:采用最新的控制技术和自动化技术,提高主井装卸载套架的可靠性和经济性。

3. 井口受煤仓的技术改造井口受煤仓是用于采煤工艺中卸载煤炭的设备,其结构特点决定了它的受力性能。

为了有效提高井口受煤仓的使用效率和可靠性,目前采煤企业对其进行了大量技术改造。

具体而言,井口受煤仓的技术改造主要包括:(1) 结构改造:将井口受煤仓的结构看成一个整体,利用现代机械设计的方法,使其结构尽可能的简洁、稳定,且尽可能满足各种使用要求;(2) 加装部件改造:在井口受煤仓上增加润滑部件、支撑部件、悬吊部件以及安全装置,以提高其可靠性和使用效率;(3) 应用技术改造:采用最新的控制技术和自动化技术,实现井口受煤仓的自动化控制,以有效提高工作效率和可靠性。

主井装载气动控制系统改造

打开 、 定量 仓闸门已经 打开的现象 。 此时在煤流的 发简单 , 成本低而有效 , 工作稳定 , 操作简单 , 为电磁 先导 阀 的研发该 进 与样 品检测 提供 了简 捷有 效 的工

具。

有时间设置都清零 。软件系统流程见图 2 所示。

本 检测 仪 器 已成功 地 被运 用于 实验 室 中 。 开 其

维普资讯

20 年第 4期 06

煤

ቤተ መጻሕፍቲ ባይዱ

矿

机

电

・ 9・ 7

锈 蚀 等 因素 的影 响 , 因而减 少 了阀芯堵 塞 , 引起气 控

发生 故 障的现 象 。

( )改 造后 的 阀件 由原来 3个 ( 4 二位 五通 阀 、 二 位 三通 阀 、 阀 ) 成一个 ( 电控 二位 五 通 阀 ) 更 梭 改 单 , 换 方便 。

该 系统 的控 制原理 如下 :

如 图 2所示 , 当气 控 系统工作 回路运行 时 , 箕 1 斗 到达装 载站 , 出到位 信号 , 发 车房 就会 发 出控制信 号 使二 位五 通 阀带 电 换 向将 1箕 斗 分 配 闸 门 气 缸

打开 , 配 闸门打 开后 , 到位开 关发 出的 到位信 号 分 其

。 一 为满足矿井安全生产需要 , 鲍店煤矿 20 00年曾

对主井 提升 系统 绞车全 数字控 制 系统进 行 了提速 改

序结束。从装煤循环过 程看 , 气控 系统是依据二 原 位三通和梭阀连动控制延时 , 达到先打开分配闸门,

后 打开定 量仓 闸 门这一 过程 。

造, 由于改造后仍使用原有的装载气控系统 , 因而仍 存在故 障率高 、 维护不便等诸多缺陷。为确保 主井 装载系统的正常运转 , 我们又对原有 的装载气控 系 统进行了革新改造 。

济阳矿主井提升系统技术改造及效益分析

基础 改 变难 度较 大 , 因此 设 计将 装载 称 重定

量斗加 粗 , 满足 8 t 的装载 量 ( 2 ) 液 压测 重 定量 装 置 校正 。为 适应 定

量斗 8 t 装 载 量 的要 求 .将 原 来 兖 州 量 子

Y C F 一 1 8型 液 压 测 重 的 参 数 进 行 调 整 并 用 砝

的瓶 颈 , 提 高 了矿 井 整 体 生 产 能力 . 使 主 井

提 升 能力 在 现 有 9 0万 t 基础上提升到 1 3 0

万t , 每 年增加 原煤 产量 4 0万 t . 其 中精煤 1 2 万t . 每 吨按 1 1 0 0元 计 算 . 就 精 煤 一 项 增 加

收入 1 . 3 2亿元 , 经济 效益 明显 。

了高度 , 根据《 煤矿 安全规 程》 第3 9 7条 计 码 进行 标重 算 ,防 撞 梁 的 高 度 为 9 . 5 m。卸 载 点 高 度 1 3 . 1 5 m, 箕斗高度 1 0 . 6 5 m. 这样 现 在 的 防 撞

梁需 要抬 高 1 . 3 4 m.天 轮在 现有 基础 上抬 高 0 . 5 5 m, 以满 足过卷 距 离 . 同时相 应 增加 钢 罐 四、 投 资估 算及 效益 分析 通 过对 主井 的设 备 升 级 和更换 . 解决 了

后 . 电流 增 加 为 1 7 5 7 A. 为 保 证 电 控 系 统 的

稳 定 运 行 .需 将 整 流 功 率 单 元 更 换 为

2 6 3 5 A.将 容量 为 8 0 0 K V A的整 流变 压器 更 换为 1 2 0 0 K V A. 同时二 次侧 电控进 行程 序修 改 和容 量增加

中矿 大 电控 设 备 . 为直 流 串联 1 2脉 动 . 整 流

煤矿主竖井提升及装载系统优化设计

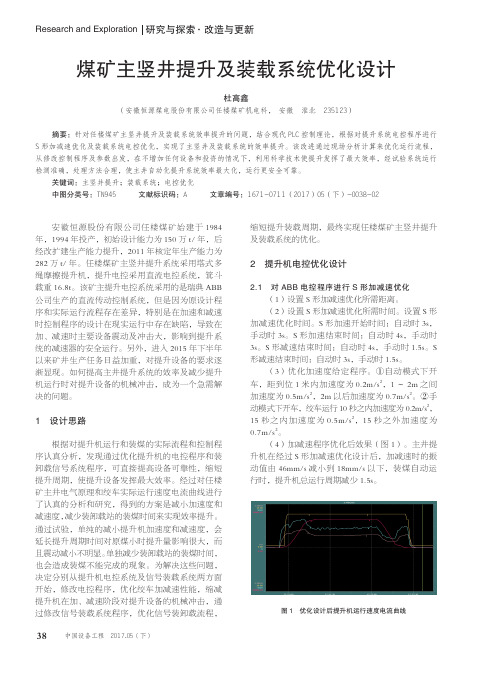

38研究与探索Research and Exploration ·改造与更新中国设备工程 2017.05 (下)安徽恒源股份有限公司任楼煤矿始建于1984年,1994年投产,初始设计能力为150万t/年,后经改扩建生产能力提升,2011年核定年生产能力为282万t/年。

任楼煤矿主竖井提升系统采用塔式多绳摩擦提升机,提升电控采用直流电控系统,箕斗载重16.8t。

该矿主提升电控系统采用的是瑞典ABB 公司生产的直流传动控制系统,但是因为原设计程序和实际运行流程存在差异,特别是在加速和减速时控制程序的设计在现实运行中存在缺陷,导致在加、减速时主要设备震动及冲击大,影响到提升系统的减速器的安全运行。

另外,进入2015年下半年以来矿井生产任务日益加重,对提升设备的要求逐渐显现。

如何提高主井提升系统的效率及减少提升机运行时对提升设备的机械冲击,成为一个急需解决的问题。

1 设计思路根据对提升机运行和装煤的实际流程和控制程序认真分析,发现通过优化提升机的电控程序和装卸载信号系统程序,可直接提高设备可靠性,缩短提升周期,使提升设备发挥最大效率。

经过对任楼矿主井电气原理和绞车实际运行速度电流曲线进行了认真的分析和研究,得到的方案是减小加速度和减速度,减少装卸载站的装煤时间来实现效率提升。

通过试验,单纯的减小提升机加速度和减速度,会延长提升周期时间对原煤小时提升量影响很大,而且震动减小不明显。

单独减少装卸载站的装煤时间,也会造成装煤不能完成的现象。

为解决这些问题,决定分别从提升机电控系统及信号装载系统两方面开始,修改电控程序,优化绞车加减速性能,缩减提升机在加、减速阶段对提升设备的机械冲击,通过修改信号装载系统程序,优化信号装卸载流程,缩短提升装载周期,最终实现任楼煤矿主竖井提升及装载系统的优化。

2 提升机电控优化设计2.1 对ABB 电控程序进行S 形加减速优化(1)设置S 形加减速优化所需距离。

(2)设置S 形加减速优化所需时间。

矿井主井提升系统改造验算实例

矿井主井提升系统改造验算实例摘要:为稳定矿井产量、提高矿井安全可靠性,淮北矿业集团朱仙庄煤矿对现有原煤提升系统进行了改造。

具体改造方案为:一是将主井的装载高度上提120m ,缩短提升时间,提高提升效率;二是原12吨提煤箕斗更换为非标13吨提煤箕斗,增加提升容器装载量,提高提升效率。

为此,需要对矿井主井提升系统进行校核验算,确保提升设备安全可靠运行。

关键词:主井提升、装载上提、装载量、提升效率、提升验算一、验算依据1、改造后提升高度H t =397 m (原提升高度为517m ),钢丝绳悬垂高度H c =444m 。

2、JKD2.8×6多绳摩擦轮提升机摩擦轮直径D m =2.8m ,允许最大静张力F j =485kN ,允许最大静张力差F c =145kN ,钢丝绳根数n=6,钢丝绳间距250mm ,磨擦衬垫的磨擦系数f=0.25,最大提升速度V max =9.5m/s ,提升机变位质量(不含电动机和导向轮)G Dm =13500 kg ,导向轮直径Dd=2.0m ,向轮变位质量G Dd =3070kg 。

3、六绳上开式13吨提煤箕斗(本体14.2t ,包括悬挂、罐耳等),增加重锤后总重为Q c =19500 kg ,提升容器一次装载量Q=13000kg 。

4、ZD120/45型电动机额定功率N e =1800 kW ,额定转速n e =530 r/min ,变位质量24118kg ;减速器型号为XP1120,减速比i=7.35。

5、6V×34+FC 型提升钢丝绳,SS 和ZZ 各3根。

钢丝绳直径d k =28 mm ,最大钢丝直径δ=2.0 mm ,公称抗拉强度σB=1670 MPa ,钢丝绳单位长度质量P k =3.3 kg/m ,钢丝绳破断拉力总和Q q =554 kN 。

6、平衡钢丝绳直径d w =40 mm ,公称抗拉强度σb =1570 MPa ,钢丝绳单位长度质量P w =6.25 kg/m ,钢丝绳破断拉力总和Q q =1157 kN 。

主井装卸载系统技术改造与应用

经验交流文章编号:1001-0874(2003)04-0037-03主井装卸载系统技术改造与应用张瑞君1,何凤有2(1.枣庄矿业集团付村煤业有限公司,山东枣庄277605;2.中国矿业大学信电学院,江苏徐州221008)摘 要: 针对ABB绞车装卸载系统存在的不足,付村矿进行了一系列相关改造,缩短了提升周期,提高了系统运行的安全可靠性,挖潜了提升潜力,创造了可观效益。

关键词: ABB绞车;装卸载系统;可编程PLC;双系统并存中图分类号:TD531+.1;TD534+.7 文献标识码:BThe Technological Transformation and Application of Loading/Unloading System in Vertical ShaftZHA N G R ui-j un1,H E Feng-you2(1.Fucun Coal Industry Co.,Ltd.,Zaozhuang Mining Group,Zaozhuang277605,China;rmationand Electric Engineering Institute,China University of Mining and Technology,Xuzhou221008,China)1 问题的提出付村煤矿主井提升能力原设计为120万t,提升机为瑞典ABB公司产品,配用全数字电控系统,装卸载电控采用英国西屋公司产品。

随着矿井产量指标的逐年增加,提升瓶颈越来越明显,由于大型设备改造如绞车提速、加大箕斗容量及主电机扩容等均需停产较长时间,投资巨大,故只能在原系统基础上进行挖潜改造。

根据两年来的提升运行情况来看,该提升系统一个循环为110s,仅装卸载系统占用时间就达33s,且西屋计算机系统故障频繁。

装卸载占用时间长,主要原因有:(1)系统响应慢装卸载的各种动作都是由主控计算机(MP200)操纵的,主计算机大部分时间忙于绞车驱动、运行、监控,而只有很少的时间过问装卸载,造成装卸载信号上交搁置时间长,主机下发命令迟缓;例如从箕斗到卸载位,到舍板开始伸出,就需3s,而这段时间有1.5s为系统响应时间。

主提升系统改造方案

主提升系统改造方案

董事长:

因主斜井提升运输系统较为陈旧,需进行改造。

现将改造方案请示如下:

一、现状

现主斜井提升运输采用15kg/m轨道双轨提升,矿车使用侧卸式矿车进行运输。

二、存在的问题

1、主斜井轨道规格不符合规定要求。

2、侧卸式矿车在提升运输安全威胁较大。

三、改进方案

1、将主斜井轨道改为22Kg/m的轨道。

2、将主斜井轨枕改为22Kg/m的轨枕。

3、相应道岔改为22Kg/m的道岔。

4、将侧卸式矿车改为1TU形矿车。

四、改造费用

改造费用表

项目名称规格单位数量单价金额备注轨道22kg/m kg 6380 5.8 148016

轨枕22kg/m 根415 30 12450

道岔22kg/m 付 5 4000 20000

矿车1TU形辆200 3500 700000

手动翻笼台 1 90000 0000

人工费名300 150 45000

合计1015466

五、改造时间

因在煤矿整改期间需使用主斜井进行提升运输,无法进行改造,现将改造时间定为春节放假期间,改造所需材料在放假前必须到位,以免影响改造的进行。

宇业煤矿机运科

二0一三年九月四日。

一种主立井提升系统装载站装载皮带控制方法

一种主立井提升系统装载站装载皮带控制方法2华亭煤业集团有限责任公司 7441004甘肃华亭煤矿股份有限公司华亭煤矿 7441006西安利雅得电气股份有限公司 710001摘要:此方法是一种不同于常规主立井提升系统装载站装载皮带的控制方法,常规控制方法为:每次装载皮带装矿完成后都直接停止装载皮带,下一次装矿时启动皮带,由于主立井装载站正常生产时,装载皮带启动非常频繁,正常生产每隔一分多钟就要启停一次,一天正常生产就需要启停几千次,由于频繁启停,对电气、机械设备冲击非常大,设备故障率很高,针对此种情况,此方法装载皮带采用变频器驱动,每次装载完成后,只停止给料机,不停止装载皮带,装载皮带智能降速运行,等到下次装矿命令到来,装载皮带提速运行完成装载,装载完成后不停机降速运行,此种控制方法避免了装载皮带频繁启停对机械电气的冲击,减少设备故障,采用变频器智能调速运行,使装载皮带节能运行。

一、设计背景目前矿山主立井提升系统装载站装载皮带控制方式基本为每次装矿完成,都停止装载皮带,下次状况时再启动装载皮带,目前此种控制方法面临的问题有:1.装载皮带频繁启停,对电气、机械冲击力大,设备故障率高。

2.每次装载皮带停止后,装载皮带都是满矿量,装载皮带每次面临满负荷启动,设备冲击大。

3.装载皮带频繁启停,由于设备从静态到动态启动时需要克服静摩擦力,所以耗能略大,不符合绿色节能运行。

4.装载皮带频繁启停控制方式不满足矿山系统智能化运行要求。

5.普通的液压系统需要1分30秒才能完成一次,而采用压力系统需要2分10秒。

另外,由于压风控制技术不能与自动控制相结合,对点位信号人员的工作能力有很大的要求,很容易发生操作事故。

在井下,油管也需要频繁的维护,既耗时又耗工,又耗钱。

为解决以上问题,特设计装载皮带不停机智能调速运行,此种控制方法的优点为:装载皮带避免频繁启停对设备的冲击,减少设备故障率,装载皮带智能调速运行,设备节能运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8 ・ 3

2 1 年第 7 01 期

中州煤 炭

总第 17 8 期

为 了提 高主 井装 载 效率 , 短 分煤 器 以及 油缸 缩 运行 时间 , 主井 底 装 载 系统 进 行 了改 造 。改 造后 对 装载 站采用 2台 A 0型 油泵 , 9 2台 Y 2 10 - 电 B .8 L4型

井 上 、 四 角 套 架 原 设 计 均 为 普 通 1 钢 , 下 6槽 强

度 低 , 损较快 。箕 斗运行 至装 卸载 位置 时 , 磨 必须 将 速度降 至 0 3m s以下 , 时 还 发 生 四 角套 架 变 形 . / 有

等 现象 , 工维 护量 大 。 员

主井 井上 下 套 架 强 度 较 低 , 1次 循 环 时 间 1 2 1 s装 载系统 分煤 器 、 缸 开 启及 关 闭的 运 行 时 间较 , 油 慢 , 次装 载时 间 2 , 斗 运行 1个 循环 ( 一 8s 箕 含装 卸

度 提 高 , 主 井 提 升 一 次 循 环 时 间 由 10 S 短 到 现 4 缩

14s 含 装 载 系 统 ) 0 ( 。若 每 天按 1 6 h提 升 时 间 计 算 , 年可 以多提 原煤 15 3万 t创 造 了 良好 的经 每 0. ,

济 效益 。

机( 电机功 率 2 W) 3台防爆 电液 换 向 阀 , 防 2k , 2台

伸, 仅保 留 2 5n 高 的卸煤 口 ; 下装 煤位 置两端 的 . l 井 罐道 均 向装煤 口延伸 , 仅保 留 2 5 m高 的装煤 口。 .

3 2 井底装 载 系统改 造 . 井 上 、 四角套 架 和 导 向罐 道 安 装 位 置 如 图 1 下

所 示

2 存在 的 主 要 问题

升高度 6 6 5 I箕斗 为异侧 装 卸 , 2 . 11, T 井架 高度 6 l 5n。

电控 系统为 交交变 频 控 制 系统 , 动 系统 为 恒减 速 制

液 压 制 动 系统 。 主 井 底 煤 仓 下 口 设 4 台 甲 带 给 料 机 , 过 装 载 通

1 m 方钢罐 道 , 钢 罐 道 均 由 1 Mn角铁 焊 接 而 4m 方 6 成 。加 工 时 , 注意焊缝 避 开箕斗 罐耳磨 损位 置 。 应 ( ) 20m 2 用 0 m×2 0 m 0 m方 管 罐道 分 别 将井 口

D H 一7 1 型 A T 电 磁 阀 , 台 D U 0 1 型 P U3 1 OS 4 H -7 1 A T O S电磁 阀 。

ห้องสมุดไป่ตู้

井 上下 接通 方 钢 导 向罐 道 处 均 加 装 罐 道 梁 和 支 撑

座 , 将 罐道各 尖头适 当延 长 , 并 方便箕 斗进 入 。 ( ) 上 卸 煤 位 置 两 端 的 罐 道 均 向卸 载 口延 3井

非 卸煤 侧导 向罐 道 和井 底 非 装煤 侧 罐 道 上 下接 通 。

胶 带输送 机和分 煤 器 向 2个 定 量 仓装 煤 , 斗 到 位 箕 后, 定量仓 的扇形 门打 开 , 2 的箕 斗 里 装 煤 , 往 5t 到 井 口后 通 过 曲 轨 卸 载 。 井 底 配 套 液 压 站 型 号 为 Y 6 , 作用 为移 动 分 煤 器 , 向扇 形 门 的 油 缸 供 Y5其 并 油 , 配置 为 2台 Y 2 10 - 其 B —6 L4型 防爆 电机 , 电机 功 率 1 W , 台 V 8A . . 型 柱 塞 油 泵 号 , 台 5k 2 3 3R A 2

关键 词 : 四角 套 架 ; 方钢 罐 道 ; 载 系 统 装 中 图分 类 号 : D5 5 T 3 文献 标 识 码 : B 文 章 编 号 :0 3—0 0 2 1 ) 7—0 8 10 5 6( 0 1 0 0 3—0 2

1 矿 井 主 井 提 升 系 统概 况

赵 固一矿 主井井 筒 5 01, . 装备 1 2 立井 1 3 对 5t 多绳 箕斗 , 主井 提 升 采 用 J MD . 4 1 ) K 4 5× ( 1 摩擦 轮 I 绞车 , 电机 功率 34 0k , 0 W 额定 静张力 9 0k 额定 6 N, 静张力 差 3 0k 绞车 设计提 升 速度 1. 8m s提 0 N, 17 / ,

收 稿 日期 : 0 1 0 2 1 — 4—1 6

作者简 介: 李

涛(93 )男 , 南焦作人 , 18一 , 河 助理工程师 ,08年 20

图 1 井上 、 四角 套 架 和 导 向罐 道 安 装 位 置 示 意 下

毕业 于 河 南 理 工 大学 , 从 事 机 电运 输 技 术 工作 。 现

载时间) 需 4 , 0s是制约生产的主要因素。 3 改 造 方 案 及 实 施

3 1 井 上 、 套 架 改 造 . 下

() 1 将井 上 套架 更 换 为 15 mm ×15 mm ×1 2 2 2 I T l m方钢 罐道 , 井下 套架更 换 为 10rm×10mm× 6 l f 0

2 1 年第 7期 01

中 州 煤 炭

总第 17 8 期

主 井 井 上 下 套 架 和 装 载 系统 改 造

李 涛 , 文 科 , 学 武 , 陆 军 张 李 王

( 南煤 业化 工 集 团 焦煤 公 司赵 固一 矿 , 南 新 乡 河 河 4 33 ) 5 6 4

摘 要 : 固一 矿 主 井 井 上 、 四角 套 架 原 设 计 均 为 普 通 1 钢 , 度 低 , 损 较 快 , 要 进 行 改 造 。 经 分 析 赵 下 6槽 强 磨 需 研 究 , 用 1 Mn材 质角 铁 制 作 方 钢 罐 道 , 增加 四角 套 架 的 稳 定 性 , 对 装 载 液 压 系统 进 行 改造 , 用 了 2 采 6 以 并 使 台 A 0型 油 泵 , 增 加 了 1套 液 压 站 , 短 了提 升 时 间。 9 并 缩