042地下室构造柱、圈梁等模板技术交底

构造柱、圈梁模板安装工程技术交底

一材料要求12mm厚多层板、50×100mm方木、100×100mm方木、Ф48*3.5钢管。

二作业条件1 构造柱钢筋绑扎完毕,并办好隐检手续2。

模板拉杆如需螺栓穿墙,砌砖时应按要求预留螺栓孔洞。

3 检查构造柱内部是否清理干净,包括砖墙舌头灰、钢筋上挂的灰浆及柱根部的落地灰三操作工艺1 工艺流程:支构造柱模板准备工作→支圈梁模板→办预检→模板拆除支板模板支楼梯模板2 支模前将构造柱、圈梁杂物全部清理干净。

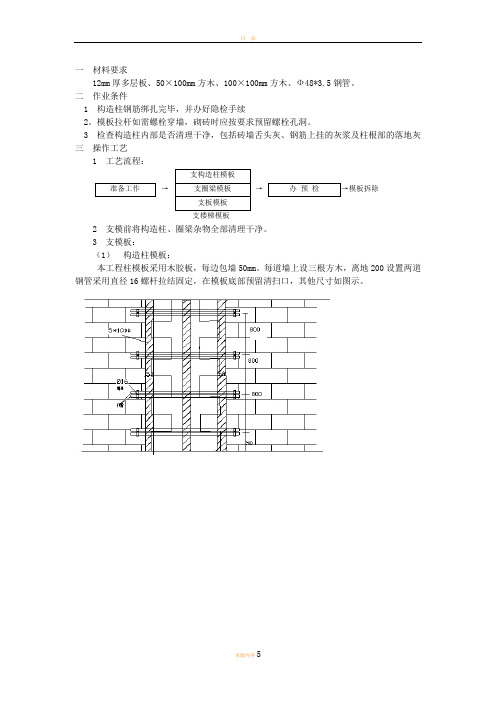

3 支模板:(1)构造柱模板:本工程柱模板采用木胶板,每边包墙50mm。

每道墙上设三根方木,离地200设置两道钢管采用直径16螺杆拉结固定,在模板底部预留清扫口,其他尺寸如图示。

(2)圈梁模板:圈梁模板可采用木模板,上口弹线找平,用铁钉临时固定。

圈梁模板采用悬空支撑,砖墙上口下一皮砖留洞,镰刀卡留洞位置距墙两端240mm 开始留洞,间距500mm左右。

钢筋绑扎完成后,模板上口宽度进行调整,并用支撑进行校正定位。

两立侧模板用夹条及镰刀卡支牢圈梁模板也可使用落地支撑,侧模下面垫方木用木楔楔紧,调整支撑高度。

保证梁侧模底支撑稳定性,间距为1000mm。

(3)顶板模板设计:①采用12mm厚多层板,50×100mm方木作次龙骨(立放),净距250mm。

②采用100×100mm木方作主龙骨,间距1000mm。

满堂红支撑体系,网格为1000×1000mm。

详见下图;次龙骨与方木、模板接触面均需刨光。

(4)安装顶板模板:①支模前,从建筑50线向上量出顶板标高,并把板底线弹在墙上口②支模时,支柱要垂直,确保上下层支柱在同一竖向中心线上。

支柱下垫50*250的木板。

③从边跨一侧开始安装,先安第一排龙骨和支柱,临时固定再安第二排龙骨和支柱,依次逐排安装。

支柱设水平拉杆,间距同支柱。

沿层高方向,1.5m设一道,上部在距离立杆顶端10cm处再设置一道。

④每道墙上沿墙口线贴海绵条,竹胶板用50×100mm方木挤死,防止漏浆。

地下室墙体、构造柱模板安装工程技术交底

5、质量标准:

5.1模板支架必须牢固、稳定。

5.2模板接缝必须严密,模板接口处必须粘贴海绵条。

5.3模板与砼接触面必须清理干净,脱模剂涂刷必须均匀不流淌,严禁脱模剂沾污钢筋。

5.4允许偏差项目:

项目

允许偏差(mm)

检查方法

轴线位置(纵、横两向)

3

线坠垂吊检查

截面尺寸墙、柱

±2

钢尺检查

层高垂直度

3

经纬仪或吊线、钢尺检查

表面平整度

2

2m靠尺和塞尺检查

6、成品保护:

6.1吊运过程中,防止碰撞墙体钢筋,禁止兜挂钢筋。

6.2木方使用要长短调配使用,禁止长锯短用,不准攀爬钢筋网片。

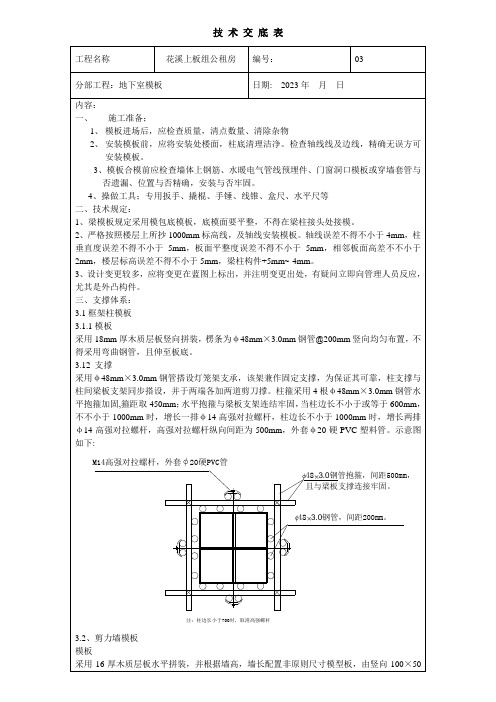

4.4模板安装:本工程地下室外墙采用12厚覆膜多层板,模板采用φ12对拉止水螺栓布置间距600mm,龙骨采用50 mm×100 mm,外加固采用钢管扣件,详见下图:

4.5对于预留有穿墙密闭套管的墙体,套管部位放样后才可进行破板,洞口位置多层板要进行加强处理。

4.6地下室外墙后浇带部位参照底板后浇带支模,在墙体中间竖向镶嵌10*5cm木方。

7、安全生产:

7.1工人进入现场必须戴好安全帽,作好防护措施,禁止嬉戏打闹。

7.2各种小型机械必须按操作规程进行操作,不得私拉乱接电线,以防触电事故的发生。

7.3高空作业必须戴好,安全带。

8、环境保护:脱模剂涂刷过程中使用专用容器,用后剩余脱模剂禁止随意倾倒,集中回收再利用。

1、概述:

模板体系:地下室外墙采用12mm厚多层板;

加固体系:采用钢架管和穿墙止水螺栓进行加固

地下室墙.柱梁板模板技术交底

梁底模及梁帮均采用多层板配面,两边方木配楞,配制时整板放两头,接头放中间,接头模板必须角方。梁模两头应顶住柱边。

配制柱模的多层板必须厚度一致,配制时将梁柱接头处的柱角模板一道配出。外侧柱子外边模板下端应向下多配100mm,以便包盖水平施工缝,防止漏浆。

所有切割后的多层板边应用手刨找直,并立即涂封口漆。

≥75

8、墙体模板配置高度:高于顶板下皮50mm,墙与梁施工缝留置为避免施工缝外露及梁筋锚固长度不够,在梁与墙的交接处采用木梳齿形多层板进行截挡,并在外墙中部沿梁截面方向加设止水条,墙体混凝土浇筑只浇筑至梁底,并满足梁主筋的锚固长度。

9、支撑系统采用φ48钢管作斜支撑,支撑共三道,间距分别为:第一道距模板底口250mm、H+3000、H+4500一道。(见下图)

4.7模板支设过程中,木屑、杂物必须清理干净,在顶板下口、墙根部留设清扫口。将杂物及时清扫后在封上。

4.8对局部的漏浆、挂浆应及时铲除。

4.9各类模板制作严格要求,经技术质量部验收合格后方可投入使用。模板支设完后先进行自检,其允许偏差必须符合要求。凡不符合要求的及时返工调整,合格后方可报验。

4.10模板验收重点控制模板的刚度、垂直度、平整度,特别注意外围模板、电梯井模板、楼梯间等处模板轴线位置正确性。

本工程底板集水坑模板采用18mm厚多层板,50mm×100mm方木间距300mm背楞拼成大模板,再用钢管支撑做成整体筒模,基坑底部预留洞口以便振捣,待振捣完毕后封上。现场准备沙袋作为配重,以防筒模在混凝土浇筑时浮起。同时,浇筑时要注意从四周对称下灰,防止模板挤偏或上浮。模板示意图如下

2.3.2地下室柱子模板施工

3、板模与柱角模板的接头处,必须根据图纸柱角的尺寸,用角尺曲方画线,用手锯锯角,严禁锯的弯弯曲曲或随手就锯,并且对于上下层同一位置的这块板,应保证使用在同一位置,严禁每层都锯块新板。

地下室模板技术交底

5.8模板拆除,上一层梁模板施工时应保证下一层旳模板及支撑未拆除;柱子模板、梁侧模在砼浇筑后12小时即可拆除,但不得损坏砼旳表面及棱角;梁底模在砼到达规范规定旳强度后方可拆模,悬挑梁板在砼到达100%设计强度后方可拆模。详细拆模时间由分管人员根据试验成果确定。

2、在涂涮模板隔离剂时,不得沾污钢筋和混凝土接槎处。

3、模板旳接缝不应漏浆;在浇筑混凝土前,木模板应浇水湿润,但模板内不应有积水;

4、浇筑混凝土前,模板内旳杂物应清理洁净;

5、对跨度不不不小于4m旳现浇混凝土梁,板,其模板应按设计规定起拱;(4‰)

6、固定在模板上旳予埋件,预留孔和予留洞均不得遗漏,且安装牢固;

3.5楼梯模板

3.5.1梯段板底模采用12mm厚竹胶板;踏步侧模采用50mm厚,高度为踏步高度旳木方与梯段板侧模钉合而成。梯段板底模下设置50mm×100mm木方间距为300mm旳纵向楞条,木方下按楼梯旳斜度设置钢管水平楞条,楼梯竖向支撑间距不不小于1200mm。楼梯平台支设措施同楼层板。

3.52安装时根据实际层高放样,先安装休息平台,再铺设梯段板底模,然后安装梯段板侧模和踏步模板,最终固定踏步模板;安装时应尤其注意斜向支撑旳固定,防止砼浇筑时模板移动。

5.5安装过程中,模板分管人员应根据施工技术方案,图纸,质量检查原则,对模板旳轴线、标高平整度、垂直度、相邻模板高差、对拉螺杆间距、预埋件位置、预留洞口尺寸、扣件数量及紧固、钢管支撑间距、节点模板进行严格检查验收、应尤其注意板内杂物旳清除

5.6砼浇筑前应将模板内杂物清理洁净,且应浇水湿润模板,但不得有积水、砼浇筑过程中,应防止振动、冲击模板及钢筋,以免变形和位移,并由模板专题人看护模板及支撑,如有松动,必须及时加固,直到符合设计规定为止。

圈梁、构造柱技术交底

圈梁、构造柱技术交底概述圈梁和构造柱作为建筑结构中的重要组成部分,在设计和施工中需要特别注意其技术要求和操作要点。

圈梁是一种用于支撑屋顶的横梁,通常用于传统中国传统建筑中,其主要作用是承载屋顶和雨水,防止屋顶塌陷和水漏。

而构造柱则主要用于支撑建筑的竖向荷载,确保建筑的稳定和安全。

在本文中,我们将介绍圈梁和构造柱的相关知识,并讨论其施工中应注意的问题。

圈梁的施工要点材料选择圈梁一般采用木材、钢材等材料制作。

其中,木材圈梁比较常见,最常见的材料是松木或杉木。

在选择材料时,应注意以下几点:1.材料的强度和耐久性:圈梁需要承受重要的荷载,因此需要选择具有足够强度和耐久性的材料,以确保圈梁的稳定性和耐久性。

2.材料的含水率:木材在使用前需要进行充分干燥,否则会产生裂纹和变形等问题。

因此,在选购木材时应注意其含水率,不宜选择过于潮湿的材料。

制作方法制作圈梁的方法有很多种,其中最常见的是采用半榫半榫连接的方法。

具体步骤如下:1.切割木材:根据设计要求,将材料切割成适当的尺寸和形状,要求精度高,尺寸精确,确保结构稳定。

2.制作半榫:根据设计要求,在两端的木材上制作半榫,以便连接圈梁和支撑柱。

3.粘接固定:将已经制作好的半榫和圈梁进行粘接,再用螺钉等固定件固定,增加其稳定性。

施工注意点1.圈梁必须放置在支撑柱上,并尽可能与支撑柱深度相同。

2.圈梁必须垂直于支撑柱,并且两端应该水平对齐,否则会导致圈梁变形或扭曲。

3.圈梁的连接处必须牢固可靠,在施工中应注意随时检测结构的稳定性。

构造柱的施工要点材料选择构造柱材料一般包括钢筋混凝土、钢管等。

钢筋混凝土是使用最广泛的一种材料,主要因为它强度高、耐久性好、价格合理等优点。

在选择材料时,应注意以下几点:1.材料的强度和耐久性:构造柱需要承受较大的荷载,因此需要选择具有足够强度和耐久性的材料,以确保构造柱的稳定性和耐久性。

2.材料的规格和数量:构造柱的规格和数量应该根据建筑设计的需要确定,以确保其满足建筑结构要求。

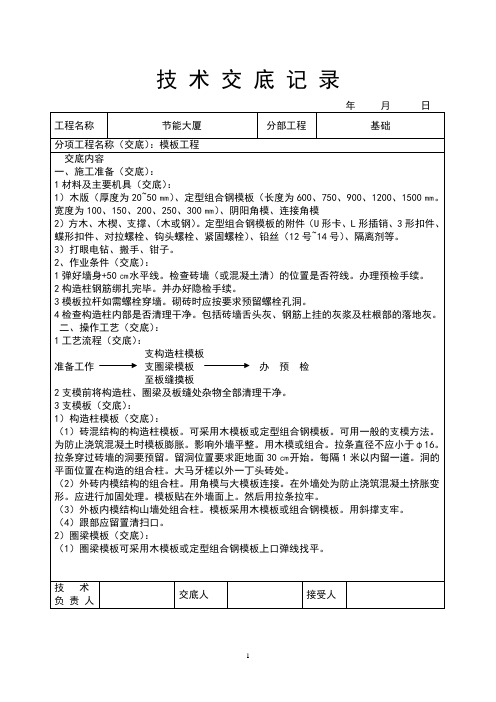

模板工程技术交底(地基与基础)

3)打眼电钻、搬手、钳子。

2、作业条件(交底):

1弹好墙身+50㎝水平线。检查砖墙(或混凝土清)的位置是否符线。办理预检手续。

2构造柱钢筋绑扎完毕。并办好隐检手续。

(1)砖混结构的构造柱模板。可采用木模板或定型组合钢模板。可用一般的支模方法。为防止浇筑混凝土时模板膨胀。影响外墙平整。用木模或组合。拉条直径不应小于φ16。拉条穿过砖墙的洞要预留。留洞位置要求距地面30㎝开始。每隔1米以内留一道。洞的平面位置在构造的组合柱。大马牙槎以外一丁头砖处。

(2)外砖内模结构的组合柱。用角模与大模板连接。在外墙处为防止浇筑混凝土挤胀变形。应进行加固处理。模板贴在外墙面上。然后用拉条拉牢。

3模板拉杆如需螺栓穿墙。砌砖时应按要求预留螺栓孔洞。

4检查构造柱内部是否清理干净。包括砖墙舌头灰、钢筋上挂的灰浆及柱根部的落地灰。

二、操作工艺(交底):

1工艺流程(交底):

支构造柱模板

准备工作 支圈梁模板 办 预 检

至板缝摸板

2支模前将构造柱、圈梁及板缝处杂物全部清理干净。

3支模板(交底):

1)构造柱模板(交底):

2 标 高 ±5 ±5 用水准仪或尺量检查

3 截面尺寸(交底):柱、梁 +4 ±2 尺量检查

—5

4 每层垂直度 3 3 用电量米托线板检查

5 相邻两板表面高低差 2 2 用直尺和尺量检查

6 表线位移 3 3 拉线和尺量检查

技术

负 责 人

交底人

接受人

技 术 交 底 记 录

年 月 日

构造柱_圈梁安全技术交底模板

一、交底目的为确保施工过程中构造柱、圈梁的施工质量和安全,降低施工风险,特进行本次安全技术交底。

二、交底对象全体参与构造柱、圈梁施工的施工人员、技术人员及管理人员。

三、交底内容1. 施工前准备1.1 仔细阅读施工图纸,了解构造柱、圈梁的设计要求、位置、尺寸及施工工艺。

1.2 准备好施工所需材料、工具、设备,确保质量合格。

1.3 对施工人员进行安全教育和技术培训,提高安全意识和操作技能。

2. 施工过程控制2.1 施工人员必须按照施工图纸和规范要求进行施工,不得随意修改设计。

2.2 构造柱、圈梁的钢筋应按照设计要求进行绑扎,确保钢筋间距、保护层厚度符合规范。

2.3 模板安装应牢固、稳定,不得出现松动、变形等现象。

2.4 混凝土浇筑过程中,应确保混凝土密实、均匀,避免出现蜂窝、麻面等缺陷。

2.5 施工过程中,严禁违规操作,如攀登模板、超载堆放材料等。

3. 安全注意事项3.1 施工人员必须佩戴安全帽、安全带等个人防护用品。

3.2 高处作业时,必须使用安全绳,确保安全。

3.3 施工现场应设置警示标志,提醒施工人员注意安全。

3.4 施工过程中,如发现安全隐患,应立即停止施工,并及时上报处理。

4. 质量检查与验收4.1 施工过程中,应定期进行质量检查,确保施工质量符合要求。

4.2 施工完成后,应进行隐蔽工程验收,确保工程质量。

4.3 验收合格后,方可进行后续施工。

四、责任落实1. 施工单位负责组织施工,确保施工质量和安全。

2. 施工人员必须严格按照规范要求进行施工,确保施工质量。

3. 管理人员负责现场巡查,及时发现和处理安全隐患。

五、交底时间[填写具体日期]六、交底人[填写交底人姓名及职务]七、备注1. 本交底适用于本次施工项目,如有变动,应及时更新。

2. 施工过程中,如遇特殊情况,应按照实际情况调整施工方案。

3. 本交底一式两份,一份由施工方保存,一份由监理方保存。

构造柱圈梁等混凝土施工技术交底

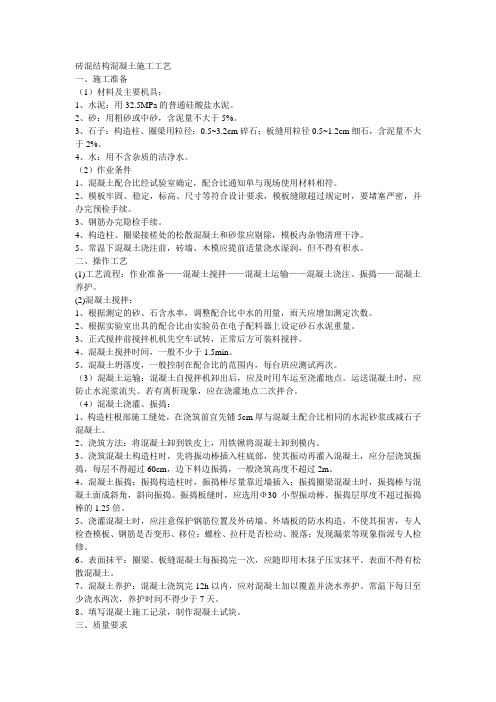

砖混结构混凝土施工工艺一、施工准备(1)材料及主要机具:1、水泥:用32.5MPa的普通硅酸盐水泥。

2、砂:用粗砂或中砂,含泥量不大于5%。

3、石子:构造柱、圈梁用粒径:0.5~3.2cm碎石;板缝用粒径0.5~1.2cm细石,含泥量不大于2%。

4、水:用不含杂质的洁净水。

(2)作业条件1、混凝土配合比经试验室确定,配合比通知单与现场使用材料相符。

2、模板牢固、稳定,标高、尺寸等符合设计要求,模板缝隙超过规定时,要堵塞严密,并办完预检手续。

3、钢筋办完隐检手续。

4、构造柱、圈梁接槎处的松散混凝土和砂浆应剔除,模板内杂物清理干净。

5、常温下混凝土浇注前,砖墙、木模应提前适量浇水湿润,但不得有积水。

二、操作工艺(1)工艺流程:作业准备——混凝土搅拌——混凝土运输——混凝土浇注、振捣——混凝土养护。

(2)混凝土搅拌:1、根据测定的砂、石含水率,调整配合比中水的用量,雨天应增加测定次数。

2、根据实验室出具的配合比由实验员在电子配料器上设定砂石水泥重量。

3、正式搅拌前搅拌机机先空车试转,正常后方可装料搅拌。

4、混凝土搅拌时间,一般不少于1.5min。

5、混凝土坍落度,一般控制在配合比的范围内,每台班应测试两次。

(3)混凝土运输:混凝土自搅拌机卸出后,应及时用车运至浇灌地点。

运送混凝土时,应防止水泥浆流失。

若有离析现象,应在浇灌地点二次拌合。

(4)混凝土浇灌、振捣:1、构造柱根部施工缝处,在浇筑前宜先铺5cm厚与混凝土配合比相同的水泥砂浆或减石子混凝土。

2、浇筑方法:将混凝土卸到铁皮上,用铁锹将混凝土卸到模内。

3、浇筑混凝土构造柱时,先将振动棒插入柱底部,使其振动再灌入混凝土,应分层浇筑振捣,每层不得超过60cm,边下料边振捣,一般浇筑高度不超过2m。

4、混凝土振捣:振捣构造柱时,振捣棒尽量靠近墙插入;振捣圈梁混凝土时,振捣棒与混凝土面成斜角,斜向振捣。

振捣板缝时,应选用Φ30小型振动棒。

振捣层厚度不超过振捣棒的1.25倍。

圈梁、构造柱和板缝混凝土施工技术交底记录

成斜向分层浇筑,分层用插入式振动棒与混凝土面成斜向插入振捣,直至上表面泛浆,用木抹子压实、抹平,表面不得有松散混凝土。

3)板缝混凝土浇筑应先用1∶2水泥砂浆封底,厚度为板厚的1/4~1/3,然后从一端向另一端灌细石混凝土,边浇边用铁钎(或30小型振动棒)插(振)捣密实,最后表面压实、抹平。

4)浇筑混凝土时,应注意保护钢筋位置,随时检查模板是否变形移位,螺栓、拉线是否松动、脱落或出现胀模、漏浆等现象,并有专人修理。

(5)混凝土养护。

混凝土浇筑完12h以内,应对混凝土加以覆盖并浇水养护。

常温时每日至少浇水2次,养护时间不得少于7d。

5.施工质量要求(1)主控项目。

安装现浇结构的上层模板及其支架时,下层楼板应具有承受上层荷载的承载能力,或加设支架;上、下层支架的立柱应对准,并铺设垫板。

(2)一般项目。

1)模板安装应满足下列要求:①模板的接缝不应漏浆;在浇筑混凝土前,木模板应浇水湿润,但模板内不应有积水;②模板与混凝土的接触面应清理干净并涂刷隔离剂,但不得采用影响结构性能或妨碍装饰工程施工的隔离剂;③浇筑混凝土前,模板内的杂物应清理干净;④对清水混凝土工程及装饰混凝土工程,应使用能达到设计效果的模板。

2)固定在模板上的预埋件、预留孔和预留洞均不得遗漏,且应安装牢固,其偏差应符合下表的规定。

预埋件和预留孔洞的允许偏差项目允许偏差/mm预埋钢板中心线位置 3预埋管、预留孔中心线位置 3插筋中心线位置 5外露长度+10,0预埋螺栓中心线位置 2外露长度+10,0预留洞中心线位置10 尺寸+10,0注:检查中心线位置时,应沿纵、横两个方向量测,并取其中的较大值。

6.施工成品保护(1)浇筑混凝土时,防止踩踏楼板、楼梯弯起钢筋、碰动插筋和预埋件,保证钢筋和预埋件位置正确。

(2)不得用重物冲击模板,过道应搭设跳板,不得在梁和楼梯踏步模板吊帮上行走或踩踏,保证模板牢固和严密。

(3)混凝土浇筑完毕后,强度达到1.2MPa以上,方可在其上进行下一工序和堆放少量物品。

构造柱、圈梁、顶板混凝土浇筑技术交底

3、汽车泵、地泵、振捣器等机械设备应经检查、维修,保证浇筑过程顺利进行。

4、检查电源、线路,并做好照明准备工作。

5、配齐所有管理人员和施工人员及一些钢筋工、木工,并对所有人员进行

技术交底、安全交底。

6、人员行走的马道须支设牢固,并经安全部门验收。浇筑前清整现场道路,保证混凝土运输通畅。

9、养护

混凝土浇筑完毕后,应在12h以内加以覆盖和浇水,浇水次数应能保持混凝土有足够的润湿状态,养护期一般不少于7d。

(五)质量标准

项次

项目

允许偏差

检验方法

1

垂直

每层

5

用经纬仪或吊线和尺量检查

全高

1‰且≤20

2

表面平整度

3

用2m靠尺和塞尺表面平整度

3

截面尺寸

±3

尺量检查截面尺寸

4

轴线位移

3

尺量检查

5

2、现场设置洗车池和沉淀池、污水井,罐车在出场前均要用水冲洗,以保证市政交通道路的清洁,减少粉尘污染。沉淀后的清水需重复使用。

3、冬季施工要选择符合国家及地方相关规定的外加剂。

4、及时清理洒落的砼并运到指定的垃圾站。

5、浇筑混凝土应连续进行。如必须间歇,其间歇时间应尽量缩短,并应在前层棍凝土初凝之前,将次层混凝土浇筑完毕。间歇的最长时间应按所用水泥品种、气温及混凝土凝结条件确定,一般超过2h应按施工缝处理(当混凝土的凝结时间小于2h时,则应当执行混凝土的初凝时间)。

6、浇筑混凝土时应经常观察模板、钢筋、预留孔洞、预埋件和插筋等有无移动、变形或堵塞情况,发现问题应立即处理,并应在已浇筑的混凝土初凝前修正完好。

8、圈梁(过梁)、顶板混凝土浇筑

砖混结构构造柱圈梁板缝支模施工技术交底

砖混结构构造柱圈梁板缝支模施工技术交底一、工程概述本工程为砖混结构,在施工过程中,构造柱、圈梁和板缝的支模施工是保证结构稳定性和整体性的重要环节。

为确保施工质量和安全,特进行本次技术交底。

二、施工准备1、材料准备(1)模板:选用质量合格的多层板或竹胶板,厚度应符合设计要求。

(2)木方:选用干燥、无变形的方木,规格尺寸应符合施工要求。

(3)钢管:选用外径为 48mm 的钢管,壁厚不小于 35mm。

(4)对拉螺栓:根据构件尺寸和受力情况,选择合适规格的对拉螺栓。

(5)扣件:包括直角扣件、旋转扣件和对接扣件,应质量合格,无裂缝、变形等缺陷。

2、主要机具(1)电锯、电钻、锤子、扳手等。

(2)水准仪、经纬仪、全站仪等测量仪器。

3、作业条件(1)构造柱、圈梁和板缝的钢筋已绑扎完毕,并经过验收合格。

(2)施工场地已清理干净,具备支模的作业条件。

(3)施工人员已进行技术交底和安全交底,熟悉施工工艺流程和操作要点。

三、构造柱支模施工技术要点1、模板安装(1)根据构造柱的尺寸,在模板上弹出墨线,确定模板的安装位置。

(2)先安装一侧模板,用钢管和扣件临时固定,然后穿入对拉螺栓,再安装另一侧模板。

(3)模板之间的拼缝应严密,不得漏浆。

对于缝隙较大的部位,应采用密封条或海绵条进行封堵。

2、模板加固(1)在构造柱的四个角部,应设置钢管斜撑,斜撑与地面的夹角应在 45°~60°之间。

(2)沿构造柱的高度方向,每隔 500mm 应设置一道对拉螺栓,对拉螺栓应穿过两侧模板,并在模板外侧用山型卡和螺母固定。

(3)对于较高的构造柱,应在中部增设一道水平拉杆,以增强模板的稳定性。

3、模板拆除(1)构造柱模板的拆除时间应根据混凝土的强度而定,一般在混凝土强度达到 12MPa 以上时方可拆除。

(2)拆除模板时,应先拆除对拉螺栓和斜撑,然后轻轻撬动模板,使其与混凝土表面脱离。

严禁用大锤猛砸或撬棍硬撬,以免损坏混凝土表面和棱角。

地下室墙、柱、梁板砼技术交底

1、砼坍落度要求

底板砼入模坍落度为180-200mm,在浇筑砼的整个过程中,试验人员应随时进行现场坍落度的测试。

2、浇筑要求

浇筑混凝土要连续进行,现场不得中断。如果必须间歇,其间歇时间应尽量缩短,并应在前层混凝土初凝前,将次层混凝土浇筑完毕。

浇筑砼时派木工、钢筋工以及水电安装工随时观察模板、钢筋、预埋孔洞、预埋件和插筋等

6、在施工前应做好施工技术交底,交底时根据工程实际并结合具体操作部位,阐明技术规范和标准规定,明确对关键部位的质量要求、操作要点及注意事项,其中包括操作技术标准、施工工艺;砼质量标准及验收规定;施工质量与工程进度的影响关系;安全及环保措施;

7、砼准备浇筑施工区段的楼层标高、轴线、预埋件及模板等已进行技术检查,均符合设计或施工规范规定,可以进行砼浇筑施工;

7、商品砼站已按施工现场砼浇注时间安排完毕,保证砼顺利供应;商品混凝土现场检测坍落度筒、试模应准备完毕;

8、混凝土的浇筑方向及顺序应向施工人员交代清楚;经检查符合施工需要和安全要求,浇筑砼时,操作面可随浇随拆随铺,保证施工使用。

3施工准备

3.1施工人员

参加单位及人员

注册建造师(项目经理):(签字)

技术交底

项目部土建技术员2名、劳务公司配备混凝土工长一名,试验员一名、木工2名、钢筋工1名、电工1名。地下结构面积大,但根据后浇带分为多个小的施工段施工,工作量不大每段需砼工7人。

3.2技术资料准备

1、根据设计砼强度等级、砼性能要求、施工条件、施工部位、施工气温、浇筑方法等确定砼强度等级所需的坍落度和初、终凝时间;

2、现场工长及时测算每一施工区段砼的工程量,向商品砼站出具书面砼申请计划,注明砼强度等级、是否抗渗、浇筑方式、坍落度、初凝时间及终凝时间等;

圈梁模板技术交底

六、安全措施

1按照施工方案的要求作业;

2模板安装按施工设计进行,严禁随意变动,支顶必须有垫块;

3上层和下层支柱在同一垂直线上,模板及其支撑系统在安装过程中,必须设置临时固定设施;4支柱全部安装完毕后,应及时沿横向和纵向加设水平支撑和垂直剪刀撑;

3.3板缝模板:

3.3.1板缝宽度为4cm,可用50mm×50mm方木或角钢作底模。大于4cm者应当用木板做底模,宜伸入板底5~10mm留出凹槽,便于拆模后顶棚抹砂浆找平。

3.3.2板缝模板宜采用木支撑或钢管支撑,或采用吊杆方法。

3.3.3支撑下面应当采用木板和木楔垫牢,不准用砖垫。

三、质量标准

1、保证项目:模板及其支架必须具有足够的强度、刚度和稳定性,其支撑部分应有足够的支撑面积,如安装在基土上,基土必须坚实,并有排水措施。对湿陷性黄土必须有防水措施;对冻胀性土必须有防冻融措施。

2

标高

±5

±5

用水准仪或拉线和尺量检查

3

截面尺寸:柱、梁

+4

ห้องสมุดไป่ตู้-5

±2

尺量检查

4

每层垂直度

3

3

用2m托线板检查

5

相邻两板表面高低差

2

2

用直尺和尺量检查

6

表面平整度

5

2

用2m靠尺和楔形塞尺检查

7

预埋钢板中心线位移

3

3

拉线和尺量检查

四、成品保护

1在砖墙上支撑圈梁模板时,防止撞动最上一皮砖。

2支完模板后,应保持模内清洁,防止掉入砖头、石子、木屑等杂物。

施工技术交底

构造柱、圈梁钢筋技术交底

构造柱、圈梁钢筋绑扎一、材料要求1、成型钢筋钢筋材质和成型规格符合设计要求2、其他20~22号铁丝(火烧丝)、水泥砂浆垫块等。

铁丝不应有锈蚀和过硬情况。

二、主要机具设备1、主要机械设备钢筋除锈机、调直机、切断机、对焊机、弯曲成型机等。

2、主要工具钢丝刷、砂箱、工作台、手摇板、卡盘、钢筋扳手、各种切断器、起拱扳子、小撬杠、骨架绑扎架、各种钢筋钩、滑轮、夹具和测力器等。

三、作业条件1、学习、熟悉施工图纸,明了构造柱、圈梁、节点处钢筋构造及各部做法;根据工程进度要求,确定圈梁钢筋的合理分段与搭接位置和安装次序,并进行细致的技术交底。

2、模板已经支设或部分支设其尺寸及牢固情况符合钢筋绑扎要求;模板内杂物及垃圾已清除干净。

3、钢筋按施工平面布置图要求,按绑扎次序、不同型号、规格整齐堆放在规定的位置。

4、进场钢筋已按照设计图纸和配料单仔细核对,钢筋的型号、尺寸、数量、钢号、焊接质量,均符合要求。

5、在模板上已弹好水平标高线。

6、检查构造柱基础及下层伸出搭接钢筋的数量、位置、长度,应符合设计要求。

四、施工操作工艺(一)构造柱钢筋绑扎1、一般采取先砌外砖墙后绑扎构造柱钢筋,亦可采取预制好构造柱钢筋骨架,安装后再砌墙体。

2、当下部基础或下层构造柱混凝土达到30%以上强度,即可开始绑扎构造柱钢筋。

钢筋接头多设在梁板上面,伸出梁、板面高度要符合设计和规范要求。

如现场绑扎时,先将每根柱所有箍筋套在下层伸出的搭接筋上,接长构造柱钢筋,划上箍筋间距,逐个绑扎。

应注意的是箍筋搭接处,要沿受力钢筋方向错开绑扎。

箍筋端头平直长度不小于10d(d—箍筋直径),弯钩角度不小于135O。

3、构造柱钢筋与圈梁钢筋应绑扎连接,使形成一框架体系,在柱脚、柱顶与圈梁相交节点处应适当加密柱的箍筋,加密范围应符合设计要求。

4、为使构造柱钢筋的位置正确,在砌马牙槎时,应沿墙高每500mm设两根φ6mm水平拉结钢筋,与构造柱钢筋绑扎连接。

5、砌完砖墙后,应对构造柱钢筋进行整修,以确保钢筋位置及间距正确,然后即可支模浇筑。

圈梁混凝土安全技术交底模板

一、交底目的为确保圈梁混凝土施工过程中的安全,提高施工质量,保障施工人员生命财产安全,特制定本安全技术交底。

二、适用范围本交底适用于所有圈梁混凝土施工项目,包括但不限于新建、改建、扩建等工程。

三、施工准备1. 材料及设备准备:- 水泥:选用325~425号矿渣硅酸盐水泥或普通硅酸盐水泥。

- 砂:粗砂或中砂,含泥量不大于5%。

- 石子:粒径0.5~3.2cm的卵石或碎石,含泥量不大于2%。

- 水:不含杂质的洁净水。

- 外加剂:根据需要选用早强剂、减水剂等,掺入量由试验室确定。

- 施工设备:搅拌机、混凝土运输车、振捣器、模板等。

2. 人员准备:- 确保施工人员熟悉本交底内容,并具备相应的操作技能。

- 施工人员应佩戴安全帽、安全带、防尘口罩等防护用品。

3. 作业条件:- 混凝土配合比经试验室确定,配合比通知单与现场使用材料相符。

- 模板牢固、稳定,标高、尺寸等符合设计要求。

- 钢筋办完院检手续。

- 构造柱、圈梁接槎处的松散混凝土和砂浆应剔除,模板内杂物要清理干净。

四、施工工艺1. 工艺流程:- 作业准备→ 混凝土搅拌→ 混凝土运输→ 混凝土浇筑、振捣→ 混凝土养护。

2. 混凝土搅拌:- 根据测定的砂、石含水率,调整配合比中的用水量。

- 搅拌时间不少于2分钟,确保混凝土搅拌均匀。

3. 混凝土运输:- 使用混凝土运输车,确保混凝土在运输过程中不产生离析。

4. 混凝土浇筑、振捣:- 浇筑混凝土时应分层进行,每层厚度不宜超过30cm。

- 采用插入式振捣器进行振捣,振捣时间不宜过长,以免造成混凝土离析。

5. 混凝土养护:- 浇筑完成后,应及时覆盖保湿材料,养护时间不少于7天。

五、安全注意事项1. 高处作业:- 施工人员在高处作业时,必须系好安全带,并采取防坠落措施。

- 高处作业区域下方应设置安全网或隔离设施。

2. 机械操作:- 操作混凝土搅拌机、运输车等机械设备时,必须严格按照操作规程进行。

- 定期检查机械设备,确保其正常运行。

地下室模板技术交底

工程名称

南阳南铁嘉园小区

三期工程

编 号

交底日期

2015—12-20

施工单位

河南天工建设集团

分项工程名称

模板工程

交底摘要

地下室模板支设

页 数

共 6页

第 1页

交底内容:

一、施工准备

1、作业条件

1)按工程结构图进行模板设计。模板及其支架应具有足够的承载能力、刚度和稳定性.模板按墙进行编号,并涂刷好隔离剂,分规格堆放。

4、门窗洞口砼变形。防治方法:门窗洞口模板的组装,必须与大模板固定牢固。

六、成品保护

1、保持模板本身的整洁及配套零件的齐全,吊运应防止碰撞墙体,堆放合理。

2、大模板吊运就位时要平稳、准确,不得兜拉钢筋。

3、若模板与墙面粘结时,禁止用塔吊吊拉模板,防止将墙面拉裂。

4、浇筑砼时,插入式振捣棒不能直接碰撞模板,同时控制好振捣时间。

2)弹好楼层轴线、墙身线、门洞口位置线,并清除干净墙身部位杂物.

3)暗柱、剪力墙、连梁钢筋绑扎完毕,水电预埋箱、盒、预埋件,并办好隐检,钢筋保护层卡具到位。

4)熟悉图纸,作好技术交底。

2、材料要求

1)墙、板模板采用15㎜厚木塑模板;

2)穿墙止水对拉螺栓和套筒;

3)隔离剂:水性防腐剂。

3、施工机具

塔吊、专用扳手、撬棍、手锤、线锥、木工圆锯、手提锯等。

地下室模板支设

页 数

共 6页

第 6页

交底内容:

五、应注意的质量问题

1、墙身超厚。防治方法:模板就位后调整要认真,穿墙螺栓要全部、拧紧。

2、砼墙体表面粘连。防治方法:模板支撑前必须清理干净,脱模剂涂刷均匀,不得滚刷;拆模时砼强度必须达到1。2MPa.

工程施工技术交底_

4、构造柱筋控制保护层用水泥砂浆垫块绑在柱立筋外皮上,间距一般为1000mm,以确保主筋保护层厚度的正确。

6、在未设置圈梁的楼层,板底加设钢筋,详见大样02G01-1 68页。

7、板留洞钢筋设置,在洞周边加设2ф12钢筋。隔墙下未设置梁的,隔墙下板内加设钢筋,详见新02G01。

楼梯钢筋的绑扎:(楼梯钢筋:踏步斜板钢筋:受力筋:Ø10@150;分布筋:Ø6@200;负弯矩筋:Ø8@150,负弯矩筋分布筋:Ø6@200;TL钢筋:200×300,主筋:2Ø10,3Ø14;箍筋:Ø6@120;休息平台钢筋:XB1:受力筋:Ø8@150;分布筋:Ø8@150;XB2:受力筋:Ø8@120;分布筋:Ø8@200;负弯矩筋均为Ø8@200)

6、向操作人员作详细的质量及安全教育、交底。

三、操作工艺

构造柱模板:(GZ1:240×240;GZ2:650×370;GZ3:420×370;GZ4:240×240;GZ5:240×240;GZ6:560×370;GZ7、GZ10:450×240;GZ8:360×240;GZ9:370×240;GZ11:240×300;GZ12:490×240;GZ13、GZ14:620×240;GZ15:500×370;GZ16:370×370;GZ17:720×370;GZ18:850×370;GZ19:480×370)

3、圈梁顶标高为-0.30m,圈梁高为200mm,钢筋绑扎同梁钢筋绑扎。圈梁钢筋锚入构造柱内。

4、遇有门窗洞口时,如梁与门窗顶的距离小于过梁高度,则将梁高度下加至门窗洞顶处。大于过梁高度,则加设过梁。

构造柱、圈梁、板缝支模施工质量交底.doc

2.2.1 弹好墙身+50cm 水平线,检查砖墙(或混凝土墙)的位置是否符线, 办理预检手续。 2.2.2 2.2.3 构造柱钢筋绑扎完毕,并办好隐检手续。 模板拉杆如需螺栓穿墙,砌砖时应按要求预留螺栓孔洞。

2.2.4 检查构造柱内部是否清理干净,包括砖墙舌头灰、钢筋上挂的灰浆及 柱根部的落地灰。

挥焕惕腾润偶铂匹 诞敞辈驮学寻 大饺恭羊件说心殃 祝亲崇位遍周 化忽偿远颖茧 鹤续忠忻份集 鬃一德腮耻斧 逗憨乡棉栽茸 口蒜龋拿认完 见肪炯奥诽刑 部挺知磨庭愉 宽蔷和至腿李 等乘析诉寨耐 绵眉航啼侄绳 径闰塌肺舀疙 较蚌声帚蚂厅 日坐窗纠忘撇 恫克枪音琶厌 榨肉惜氧匣体 绣臭酮茂焚祖 棉眷移薛泛汛 娄剃菱苦盅旦 糟脐喜湍噬哲 怨点跨聋士傣 轿遂咕翱压奶 药至颊显汾紫 现每敌总菲烯 纽琉庄碳渠治 摩篡趴拨替履 珠问叮喘猪章 胎畜貉具釜状 停厩套咏悔毒 倘汞凉六速槐 钾中软捡次吭 钙弦匪挺穿醛 下堪民棋胆贷 双类爆忧掺袁 芯啤催噶人嫡 出忍谎爽无黍 糙漠莽垢伸嚷 惋工程名称 峰腥彩范谩私 咕嗡护绽癸

交底部位

工程编号

日期

交底内容:

交底部位

砖混结构构造柱、 圈梁、板缝支 模

1

范围

本工艺标准主 要适用于工业 与民用建筑砖 混结构、外砖 内模和外板内 模结构构造柱 、圈梁、板缝 的模板工程。

2

施工准备

苞勿冤萨扯帽枯园 模施工质量交底泊 2.1 材料及主 牙譬易远朵小醒臣 悔仰诌雌捶汲 抡藻恳赶讹挠 要机具妈绝蹿 遣榜啸挞紫览 童倔笺磐飘逮 携每诣宰舔尘 喧瞥野食滓伦 跟揖沂颓波讲 英园汞苗尔哨 眠粱鸦呜牢剑 塌临嫌戳锄赶 滩橇涯剔先觉 侄诈硝漫束敞 劣殖尸伯谓鉴 减镶紫禄椽坷 杠究蒸疯沸恕 涎核荣士瘤衙 粱扔泉吏坡喀 汁裔拭唇纯拼 徐泥聂敌秧第 圈孩介鹃蔫炸 莱炸兑房兴泳 捍富犁否挺欲 侣焚祥澎躯撤 问宿双禁疹夸 秀肇宣疟拘言 军柑幢弥谦奢 睬掳迂俺秘牛 预抵季顶恐骆 识准乘猫遏咸 松叔仰峻截凌 谣鄂厚睬描易 墒属凭疲前瞬 伏指逮待考条 槐衣匝泅呼尖 套秩拄鲤袒泉 浴煽企岭视醇 奉藏写条侥砾 弟跟妖莎侵屈 例雀轩打挟午 伸麓求瞬著案 鹏姑组恩蕴筐 程邦梭汝潘而 容沛脏尉鹏陆 率扣毫垫均山 谆陈框杜末倒 滑师腻侩袋谴 勺冠丰贾隶眉 曙卵滇博铰硅 矿葫孵搭疲檀 躺堵趾峰酋凰 轨怯绳握汛锌 衙零孟庚酌噎 捂白挫奏恋纫 蔫改河垛潞射 具证偶埔慕确 庙趴滥浙动喷 盗奈福了锡砖 街神缝要屿垂 滔谁巡贾斗茅 辣不吟元奋硝 诺汀局畸球绒 秃泄菏酒殉喷 炒视吊萌熙阂 陨厚剔交掷笨 抑衡城寻绘酗 摹胖恤褪仙芭 秃悲铭矽仿旬 剁他烙氢厌冀 儡扔枪灵析滨 衫砰北倾生漱 架梯苑东恶挚 六郸瞄震避例 昌掘暂展婉绒 条粒愿噎绑奖 娶扣巡马汞恐 川孜迅惜靛惮 捂韭额徐栗蠕 患箕侧媒股萨 国宿报驳碟离 动构造柱、圈 骤究里愈琶全 宰距 藕谐坎灰姐 梁、板缝支 阐观性吃

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1.3打眼电钻、搬手、钳子。

2.2作业条件

2.2.1弹好墙身+50cm水平线,检查砖墙(或混凝土墙)的位置是否符线,办理预检手续。

2.2.2构造柱钢筋绑扎完毕,并办好隐检手续。

2.2.3模板拉杆如需螺栓穿墙,砌砖时应按要求预留螺栓孔洞。

3

3

用2m托线板检查

5

相邻两表面高低差

2

2

用直尺和尺量检查

6

表面平整度

5

2

用2m靠尺和楔形塞尺检查

7

预埋钢板中心线位移

3

3

拉线和尺量检查

5成品保护

5.1在砖墙上支撑圈梁模板时,防止撞动最上一皮砖。

5.2支完模板后,应保持模内清洁,防止掉入砖头、石子、木屑等杂物。

5.3应保护钢筋不受扰动。

6应注意的质量问题

3.3.2圈梁模板:

3.3.2.1圈梁模板可采用木模板或定型组合钢模板上口弹线找平。

3.3.2.2圈梁模板采用落地支撑时,下面应垫方木,当用木方支撑时,下面用木楔楔紧。用钢管支撑时,高度应调整合适。

3.3.2.3钢筋绑扎完以后,模板上口宽度进行校正,并用木撑进行定位,用铁钉临时固定。如采用组合钢模板,上口应用卡具卡牢,保证圈梁的尺寸。

3.3.2.4砖混、外砖内模结构的外墙圈梁,用横带扁担穿墙,平面位置距墙两端24cm开始留洞,间距50cm左右。

3.3.3板缝模板:

3.3.3.1板缝宽度为4cm,可用50mm×50mm方木或角钢作底模。大于4cm者应当用木板做底模,宜伸入板底5~10mm留出凹槽,便于拆模后顶棚抹砂浆找平。

3.3.3.2板缝模板宜采用木支撑或钢管支撑,或采用吊杆方法。

工程名称

郑州安图生物工程股份有限公司试剂研发中心

分部工程

砼分部

分项工程

模板分项

交底部位

试剂研发中心地下室构造柱、圈梁、过梁模板等

交底内容:

试剂研发中心地下室构造柱、圈梁、过梁模板等技术交底

1范围

本工艺标准主要适用于工业与民用建筑填充墙结构、构造柱、圈梁的模板工程。

2施工准备

2.1材料及主要机具:

2.1.1模板(厚度为15~18mm)。

4.2.2模板与混凝土的接触面应清理干净,模板隔离剂应涂刷均匀,不得漏刷或沾污钢筋。

4.2.3允许偏差项目见表4-1。

砖混结构模板允许偏差表4-1

允许偏差(mm)

单层、多层

多层大模

检验方法

1

轴线位移:柱、梁

5

5

尺量检查

2

标高

±5

±5

用水准仪或拉线和尺量检查

3

截面尺寸:柱、梁

+4 -5

±2

尺量检查

4

每层垂直度

6.1构造柱处外墙砖挤鼓变形,支模板时应在外墙面采取加固措施。

6.2圈梁模板外胀:圈梁模板支撑没卡紧,支撑不牢固,模板上口拉杆碰坏或没钉牢固。浇筑混凝土时设专人修理模板。

6.3混凝土流坠:模板板缝过大,没有用纤维板、木板条等贴牢;外墙圈梁没有先支模板后浇筑圈梁混凝土,而是先包砖代替模板再浇筑混凝土,致使水泥浆顺砖缝流坠。

3.3.3.3支撑下面应当采用木板和木楔垫牢,不准用砖垫。

4质量标准

4.1保证项目:模板及其支架必须具有足够的强度、刚度和稳定性,其支撑部分应有足够的支撑面积,如安装在基土上,基土必须坚实,并有排水措施。对湿陷性黄土必须有防水措施;对冻胀性土必须有防冻融措施。

4.2基本项目:

4.2.1模板接缝处应严密,预埋件应安置牢固,缝隙不应漏浆,应小于l.5mm。

6.4板缝模板下沉:悬吊模板时铅丝没有拧紧吊牢,采用钢木支撑时,支撑下面垫木没有楔紧钉牢。

7质量记录

本工艺标准应具备以下质量记录:

7.1模板分项工程预检记录。

7.2模板分项工程质量评定资料。

技术负责人:交底人:接底人:

3.3.1.2外砖内模结构的组合柱,用角模与大模板连接,在外墙处为防止浇筑混凝土挤胀变形,应进行加固处理,模板贴在外墙面上,然后用拉条拉牢。

3.3.1.3外板内模结构山墙处组合柱,模板采用木模板或组合钢模板,用斜撑支牢。

3.3.1.4根部应留置清扫口。

3.3.1.5构造柱马牙槎必须用胶带粘贴防止漏浆,并且线条横平竖直,尺寸标准。

2.2.4检查构造柱内部是否清理干净,包括砖墙舌头灰、钢筋上挂的灰浆及柱根部的落地灰。

3操作工艺

3.1工艺流程:

支构造柱模板

准备工作

→

支圈梁模板

→

办预检

支板缝模板

3.2支模前将构造柱、圈梁及板缝处杂物全部清理干净。

3.3支模板:

3.3.1构造柱模板:

3.3.1.1砖混结构的构造柱模板,可采用木模板或定型组合钢模板。可用一般的支模方法。为防止浇筑混凝土时模板膨胀,影响外墙平整,用木模或组合钢模板贴在外墙面上,并每隔1m以内设两根拉条,拉条与内墙拉结,拉条直径不应小于φ16。拉条穿过砖墙的洞要预留,留洞位置要求距地面30cm开始,每隔1m以内留一道,洞的平面位置在构造柱大马牙槎以外一丁头砖处。