手动变速箱注油孔设计

汽车手动五档变速器毕业设计

摘要变速器是汽车不可或缺的组成部分,其功用是使汽车在起步、爬坡、转弯、加速等各种行驶工况下获得不同的牵引力和速度,同时使发动机在最有利的工况下工作。

手动式五档变速器具有成本低廉,操控感强的优势。

因此对提高发动机性能具有很大的意义。

本设计针对桑塔纳轿车的变速器进行设计,计算了变速器传动齿轮的传动比、选定齿轮的模数、齿数、齿宽并校核了齿轮的强度输出轴一档齿轮受弯曲应力306Mpa小于350Mpa,所受应力符合强度要求。

及轴的强度和刚度计算得出输出轴所受应力150Mpa小于400Mpa,符合强度要求。

还计算了轴承的寿命得出两对轴承寿命:输出轴轴承224796.2(h)中间轴轴承411726.6(h)。

并运用画图软件如AUTO CAD绘制变速器零件图及装配图。

最终设计出手动中间轴式五档变速器其传动比,齿轮参数,经过校核后,其弯曲强度和接触强度都符合标准。

轴的选用,并经过强度和刚度校核后符合标准。

轴承的选用,同步器的选用。

以及变速器相关的设计图纸。

关键词:传动机构,齿轮校核,轴校核,轴承校核Design of Five Shift Manual TransmissionABSTRACTTransmission is an integral part of the car, its purpose is to make the car start, climbing, cornering, acceleration and other driving conditions get different traction and speed while the engine in the most favorable conditions of work. Five-speed manual transmission has a low cost, control and strong sense of superiority therefore, of great significance for improving engine performance.This design on the transmission of the Santana involves calculating the transmission gear transmission ratio and selecting gear modulus, tooth number, tooth width and checking the strength of gear. Output shaft gear bending stress is 306 (Mpa)which is less than 350 (Mpa), which meets the strength standard. Calculate the strength and stiffness of the shaft. The shaft stress is 150 mpa which is less than 400 (Mpa), comply with the requirement of strength. Also calculate the bearing of life. The output shaft bearing life is 224796.2 (h) and the other one has 411726.6 (h). And use drawing software such as AUTO CAD drawing transmission part drawings and assembly drawingThe final design of the five-speed manual gearbox countershaft type transmission ratio, gear parameters, after checking, the bending strength andcontact strength are standard. Select shaft and check the strength and stiffness of the shaft which is suit for standard. Select bearing and the synchronizer. Draw the related part drawings.Key words: Transmission mechanism,Gear checking,shaft checking,bearing checking目录摘要 (i)ABSTRACT (ii)0 引言 (1)1 变速器的基本设计方案 (3)1.1 变速器设计的基本要求 (4)1.2 传动机构布置方案 (4)1.3 倒挡布置方案 (6)2 变速器的主要基本参数选择 (7)2.1 本设计的基本参数 (7)2.2 档数和传动比 (8)2.3 中心距 (9)2.4 轴向尺寸………………………………………………………………103 变速器各档齿轮的参数选择及计算……………………………………113.1 模数的选择……………………………………………………………113.2 压力角…………………………………………………………………123.3 螺旋角β………………………………………………………………123.4 齿宽……………………………………………………………………123.5 各档齿轮齿数分配 (13)4 变速器齿轮的校核 (21)4.1 各轴、各齿轮扭矩计算 (21)4.2 齿轮的损坏形式 (21)4.3 齿轮弯曲强度计算 (22)4.4 齿轮接触应力的计算 (24)4.5 各档齿轮受力 (25)5 变速器轴的设计计算及校核 (28)5.1 变速器轴的结构 (28)5.2 变速器轴的尺寸设计 (28)5.3 变速器轴的刚度校核 (30)5.4 变速器轴的强度校核 (34)6 变速器轴承的校核 (38)6.1 变速器轴承的选择 (38)6.2 计算轴承当量动载荷 (38)6.3 计算轴承寿命 (41)7 同步器的选用及计算 (42)7.1 同步器设计 (42)7.2 同步器的工作原理 (42)7.3 同步环锥面上的螺纹槽 (43)7.4 锥面半锥角 (44)7.5 摩擦锥面平均半径R (44)7.6 锥面工作长度b (44)7.7 同步环径向厚度 (44)7.8 锁止角 (45)7.9 同步时间t (45)8结论 (37)参考文献 (47)0 引言汽车变速器是汽车传动系统中最主要的部件之一。

油箱注油口冲压工艺及模具设计

本科生毕业设计(论文)开题报告1、目的及意义(含国内外的研究现状分析)随着经济的发展,冲压技术和模具应用的范围越来越广泛,在国民经济各部门中,几乎都有冲压加工生产,它不仅与整个机械行业密切相关,而且与人们的生活紧密相连。

冲压工艺与冲压设备正在不断地发展,特别是精密冲压。

高速冲压、多工位自动冲压以及液压成形、超塑性冲压等各种冲压工艺的迅速发展,把冲压的技术水平提高到了一个新高度。

新型模具材料的采用和钢结合金、硬质合金模具的推广,模具各种表面处理技术的发展,冲压设备和模具结构的改善及精度的提高,显著地延长了模具的寿命和扩大了冲压加工的工艺范围。

由于冲压工艺具有生产效率高、质量稳定、成本低以及可加工复杂形状工件等一系列优点,在机械、汽车、轻工、国防、电机电器、家用电器,以及日常生活用品等行业应用非常广泛,占有十分重要的地位。

随着工业产品的不断发展和生产技术水平的不断提高,冲压模具作为个部门的重要基础工艺装备将起到越来越大的作用。

模具是工业产品生产应用的重要工艺设备,按成型的对象和方式来分,模具大致可以分为三类:金属板料成型模具(如冷冲压模);金属体积成型模具(如锻造模,粉末冶金模,压铸模等);非金属材料成型模具(如塑料模,玻璃模,陶瓷模等),其中使用量最大的是冲压模和塑料模,约占模具总量的80%左右。

模具技术现已成为衡量一个国家产品制造水平的重要标志之一,模具技术能促进工业产品的发展和质量的提高,并能获得极大的经济效益,可以说,模具是“效益放大器”,用模具生产的产品的价值往往是模具价值的几十倍,上百倍,美国工业界认为“模具工业是美国工业的基石”,日本则把模具誉为“进入富裕社会的原动力”。

模具工业在我国也已成为国民经济发展的重要基础工业之一,国民经济的支柱产业如机械,电子,汽车,石油化工和建筑业等都要求模具工业的发展与之相适应,都需要大量的模具,特别是汽车,电机,电器,家电和通信等产品中60%~80%的零件都要依靠模具成型。

三轴五档手动变速器设计

三轴五档手动变速器设计手动变速器是一种传动装置,用于改变发动机输出转速和转矩,以适应不同道路条件和车速要求。

三轴五档手动变速器是一种常见的手动变速器设计,本文将详细介绍该变速器的设计原理和结构。

首先,三轴五档手动变速器由三根轴组成,分别是输入轴、中间轴和输出轴。

输入轴连接发动机和变速器,通过输入轴将发动机的转矩传递给变速器。

中间轴作为变速器的中间传动轴,承担着传递输入轴和输出轴间的力矩负荷的任务。

输出轴连接车轮,将变速器输出的力矩传递给车轮,使车辆运行。

在设计变速器的齿轮传动系统时,需要考虑到变速器的传动比和传动效率。

传动比是指输入轴转速与输出轴转速的比值,决定了车辆的速度。

传动效率是指变速器传递输入轴功率至输出轴的效率,影响了车辆的燃油消耗和行驶性能。

为了实现不同档位的变速,三轴五档手动变速器采用了不同的齿轮组合。

对于较高的档位,一般使用直齿轮和斜齿轮传动,以提高传动效率。

而对于较低的档位和倒档,常使用螺旋锥齿轮和斜齿轮传动,以提供较大的传动比。

此外,为了方便换挡操作,三轴五档手动变速器还需要设计换挡机构。

换挡机构一般由操纵杆、同步器和齿轮选择机构组成。

操纵杆通过控制同步器的摩擦片接触,实现齿轮的切换。

同步器则能够使得齿轮间的转速同步,以减少换挡时的冲击和磨损。

最后,为了提高变速器的可靠性和耐用性,还需要注意变速器的冷却和润滑系统的设计。

冷却系统通过散热片等部件来降低变速器的温度,以保证变速器正常工作。

润滑系统则通过齿轮箱内的润滑油来减少齿轮磨损和摩擦,延长变速器寿命。

综上所述,三轴五档手动变速器是一种常见的手动变速器设计,通过精确的齿轮传动和合理的换挡机构设计,实现了不同档位和速度的变速功能。

在设计过程中需要考虑传动比、传动效率、换挡机构以及冷却和润滑系统等因素,以提高变速器的性能和可靠性。

轿车手动变速箱设计(三维建模CAD图纸)

轿车手动变速箱设计(三维建模CAD图纸)前言现在,每当人们观看? F1?大赛,总会被那种极速的感觉所折服。

此刻,大家似乎谈论得最多的就是发动机的性能以及车手的驾驶技术。

而且,不忘在自己驾车的时候体会一下极速感觉或是在买车的时候关注一下发动机的性能,这似乎成为了横量汽车品质优劣的一个标准。

的确,拥有一颗“健康的心”是非常重要的,因为它是动力的缔造者。

但是,掌控速度快慢的,却是它身后的变速器。

从现在市场上不同车型所配置的变速器来看,主要分为:手动变速器(MT)、自动变速器(AT)、手动/自动变速器(AMT)、无级变速器(CVT)。

一、手动变速器MT手动变速器(Manual? Transmission)采用齿轮组,每档的齿轮组的齿数是固定的,所以各档的变速比是个定值也就是所谓的“级”? 。

比如,一档变速比是3.85,?二档是 2.55,再到五档的 0.75,这些数字再乘上主减速比就是总的传动比, 总共只有 5?个值即有 5级,所以说它是有级变速器。

曾有人断言,繁琐的驾驶操作等缺点,阻碍了汽车高速发展的步伐,手动变速器会在不久“下课” ,从事物发展的角度来说,这话确实有道理。

但是从目前市场的需求和适用角度来看,笔者认为手动变速器不会过早的离开。

首先, 从商用车的特性上来说, 手动变速器的功用是其他变速器所不能替代的。

以卡车为例,卡车用来运输,通常要装载数吨的货品,面对如此高的“压力” ,除了发动机需要强劲的动力之外, 还需要变速器的全力协助。

我们都知道一档有“劲” ,这样在起步的时候有足够的牵引力量将车带动。

特别是面对爬坡路段,它的特点显露的非常明显。

而对于其他新型的变速器,虽然具有操作简便等特性,但这些特点尚不具备。

其次,对于老司机和大部分男士司机来说,他们的最爱还是手动变速器。

从我国的具体情况来看,手动变速器几乎贯穿了整个中国的汽车发展历史,资历郊深的司机都是“手动”驾车的,他们对手动变速器的认识程度是非常深刻的,如果让他们改变常规的做法, 这是不现实的。

车辆工程毕业设计83轿车手动变速箱设计

车辆工程毕业设计83轿车手动变速箱设计一、设计背景手动变速器作为传统汽车驱动系统的重要组成部分,对于车辆的性能、经济性和可靠性起着决定性的作用。

本设计旨在对83轿车的手动变速器进行设计,以提高车辆的驾驶性能和经济性。

二、设计要求1.变速器应具备可靠性和耐久性,能够承受各种工况和负荷条件下的运行。

2.变速器的换挡操纵力应适中,易于驾驶员操作。

3.变速箱的换挡感应和换挡力矩应适中,以提高驾驶舒适性。

4.变速器的传动比和齿轮设计应优化,以提高车辆的性能和经济性。

5.变速器的结构应简洁、紧凑、轻量化,以减小车辆的自重和油耗。

6.变速器应符合车辆制造商的标准和要求,容易与其他部件的组装和安装。

三、设计方案根据设计要求,本设计采用5速手动变速器方案,以满足车辆在各种工况下的动力需求。

变速器采用常见的齿轮传动方式,以提高传输效率和可靠性。

1.高速轴结构设计高速轴是变速器主要承受动力输出的轴,承受较大的转矩和载荷。

在设计时,应选择适当的材料和加工工艺,以提高轴的强度和刚度。

同时,考虑到重量和成本的因素,轴的设计应尽可能轻量化。

2.齿轮传动设计变速器的齿轮传动是变速器最重要的组成部分之一,其设计直接影响到车辆的传动比和操纵力矩。

在设计中,应根据车辆的使用情况和动力需求,选择合适的齿轮模数、齿数和齿轮材料,以实现优化的传动效果。

3.换挡机构设计换挡机构是手动变速器的关键组成部分,直接影响到驾驶员的换挡操作。

在设计时,应考虑换挡杆的位置、形状和操作力度,以提高驾驶的方便性和舒适性。

四、设计结果通过对83轿车手动变速器的设计,可以得到以下结果:1.变速器结构紧凑、简洁,轻量化达到设计要求。

2.5速变速器的传动比和齿轮设计经过优化,能够使车辆在不同速度下具备较好的动力输出和经济性。

3.换挡机构的设计满足驾驶员的操作需求,换挡操纵力适中,操作简便易行。

五、总结整体来说,本设计充分考虑了83轿车的使用需求和参数要求,通过对手动变速器的设计,能够提高车辆的驾驶性能和经济性。

增设注油排气孔 提高注油效率

作 者简 介 :洪 泽 建 ,负 责 设 备 维 护 保 养 技 术 工 作 . — a : E m i l

h n zj n @y h o Cr. n o gei l a o. Ol a . a 1

图 1 S 8 5 (. W)减 速箱 A 2D4 22k

法不需要 耗费太 多的资源 ,实施起来相 当简单 。 下 面以某 厂 有代 表性 的几 种进 口和 国产 设 备为 例 ,说 明在注油孔旁 添加 注油排气孔的方法 。

11 采用润滑油润滑的减速机 .

是进 口设 备还是 国产设 备 ,在设计和制造时都常常会

忽略一个 不太起 眼的问题 ,即注油孔太小 ,且没有设

维普资讯

20 0 7年第 5期

洪泽建等 :增设注油排气 孔

提高注油效率

13 8

( ) 浙 江 产 S F2Y . -P3 . .A ( . W ) 2 A 8 .7 54 .9 2L 75k

有一个直径 为 1 m 的注 油孔 ,无注 油排 气孔 ,容 2m 易造成注油时 的排气不 畅。图 5为一种有 注油排气孑 L 的电动滚筒 ( 吉林产油浸 式 电动滚筒 ) 。该 设备有 一 个 直径 1 m 的注油孔 和一个 直径为 6m 的注油 排 2m m 气孑 ,由于孔径太小 ,在注油 时排气 不畅 ,注油速度 L 慢 。该设 备在添加 、更换润滑 时 ,曾经有使 用厂家用 电动加油 泵给该 设备加油 ,因滚筒油 室的空气排 出不 畅 ,造成润 滑油料大量外 喷的情况 出现。因此需增 加

置 或合理设置注 油排气孔 。尽 管有 的机械设备 的生 产

厂 家设置 了润滑 油位 的最低 和最 高限位观察 孔 ,可 作 为注油时 的排气孔使用 ,但 因润滑 油的注入 口管径本 身就不大 ,且润滑油本身有一定 的粘度 ,因此润滑油 在 自流注入时很缓慢 。再加上注入润滑油时 ,设备 的 油室 中空气排 出不畅 ,造成空气 的压缩力与润滑油 自

变速器放油口设计开发及应用

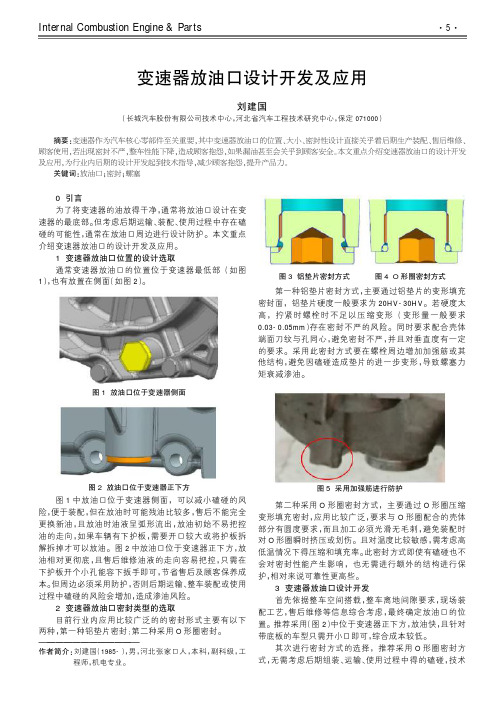

Internal Combustion Engine &Parts0引言为了将变速器的油放得干净,通常将放油口设计在变速器的最底部。

但考虑后期运输、装配、使用过程中存在磕碰的可能性,通常在放油口周边进行设计防护。

本文重点介绍变速器放油口的设计开发及应用。

1变速器放油口位置的设计选取通常变速器放油口的位置位于变速器最低部(如图1),也有放置在侧面(如图2)。

图1中放油口位于变速器侧面,可以减小磕碰的风险,便于装配,但在放油时可能残油比较多,售后不能完全更换新油,且放油时油液呈弧形流出,放油初始不易把控油的走向,如果车辆有下护板,需要开口较大或将护板拆解拆掉才可以放油。

图2中放油口位于变速器正下方,放油相对更彻底,且售后维修油液的走向容易把控,只需在下护板开个小孔能容下扳手即可,节省售后及顾客保养成本。

但周边必须采用防护,否则后期运输、整车装配或使用过程中磕碰的风险会增加,造成渗油风险。

2变速器放油口密封类型的选取目前行业内应用比较广泛的的密封形式主要有以下两种,第一种铝垫片密封;第二种采用O 形圈密封。

第一种铝垫片密封方式,主要通过铝垫片的变形填充密封面,铝垫片硬度一般要求为20HV-30HV 。

若硬度太高,拧紧时螺栓时不足以压缩变形(变形量一般要求0.03-0.05mm )存在密封不严的风险。

同时要求配合壳体端面刀纹与孔同心,避免密封不严,并且对垂直度有一定的要求。

采用此密封方式要在螺栓周边增加加强筋或其他结构,避免因磕碰造成垫片的进一步变形,导致螺塞力矩衰减渗油。

第二种采用O 形圈密封方式,主要通过O 形圈压缩变形填充密封,应用比较广泛,要求与O 形圈配合的壳体部分有圆度要求,而且加工必须光滑无毛刺,避免装配时对O 形圈瞬时挤压或划伤。

且对温度比较敏感,需考虑高低温情况下得压缩和填充率。

此密封方式即使有磕碰也不会对密封性能产生影响,也无需进行额外的结构进行保护,相对来说可靠性更高些。

3变速器放油口设计开发首先依据整车空间搭载,整车离地间隙要求,现场装配工艺,售后维修等信息综合考虑,最终确定放油口的位置。

汽车变速箱上盖4M8螺纹底孔总体设计

目录摘要.....................................................................错误!未定义书签。

Abstract ...................................................................错误!未定义书签。

第一章绪论 (1)1.1 设计的意义 (1)1.2 设计的内容.........................................................错误!未定义书签。

1.3 设计的要求 (1)第二章组合机床的总体设计 (2)2.1 工序图 (2)2.2 加工示意图 (3)2.2.1 加工示意图的功能和内容 (3)2.2.2 刀具的选择 (3)2.2.3 切削参数的选择........... . (4)2.2.4 切削力、切削扭矩、切削功率的计算 (4)2.2.5 确定主轴类型、尺寸、以及外伸端长度 (4)2.2.6 接杆的选择 (5)2.2.7 导向套的确定 (5)2.3 机床尺寸联系总图 (6)2.3.1 机床尺寸联系总图的功用和内容 (6)2.3.2 液压滑台的选取 (7)2.3.3 动力箱及主电动机的选择 (7)2.3.4 确定多轴箱轮廓尺寸 (7)2.3.5 绘图时的注意事项 (7)第三章多轴箱设计 (8)3.1 多轴箱的组成以及表达方法 (8)3.2 绘制多轴箱设计原始根据图 (8)3.3 主轴、齿轮的确定以及动力计算 (9)3.3.1 主轴类型、直径、齿轮模数的确定 (9)3.3.2 多轴箱的动力计算 (9)3.4 多轴箱传动设计 (9)3.4.1 对传动系统的要求 (10)3.4.2 确定多轴箱传动系统的方法 (10)3.4.3 传动系统的设计计算 (10)3.5 主轴和驱动轴的坐标 (11)总结 (12)参考文献(References) (13)致谢 (14)汽车变速箱上盖4xM8螺纹底孔、 7孔组合钻床总体设计及多轴箱设计专业:机械设计制造及其自动化学号:7011210146姓名:张建锋指导老师:胡庭蔚摘要:现在的这个社会,汽车已经进入了大多数人的家里。

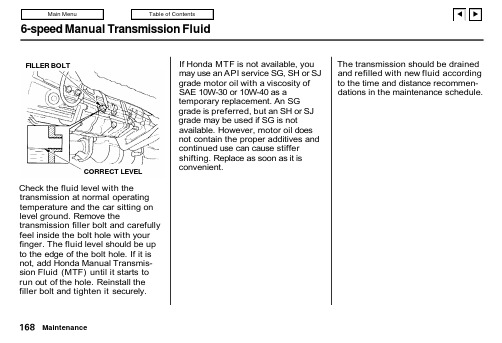

Honda 6速手动变速箱液体填充钳位正确水平说明书

6-speed Manual Transmission FluidFILLER BOLTCORRECT LEVELCheck the fluid level with the transmission at normal operating temperature and the car sitting on level ground. Remove thetransmission filler bolt and carefully feel inside the bolt hole with your finger. The fluid level should be up to the edge of the bolt hole. If it is not, add Honda Manual Transmis-sion Fluid (MTF) until it starts to run out of the hole. Reinstall the filler bolt and tighten it securely.If Honda MTF is not available, you may use an API service SG, SH or SJ grade motor oil with a viscosity of SAE 10W-30 or 10W-40 as a temporary replacement. An SG grade is preferred, but an SH or SJ grade may be used if SG is not available. However, motor oil does not contain the proper additives and continued use can cause stiffer shifting. Replace as soon as it is convenient.The transmission should be drained and refilled with new fluid according to the time and distance recommen-dations in the maintenance schedule.MaintenanceDifferential FluidCheck the fluid level with the differential at normal operating temperature and the vehicle sitting on level ground. Remove the differential fluid filler boll andwasher and carefully feel inside the bolt hole with your finger. The fluid level should be up to the edge of the bolt hole. If it is not, slowly add fluid until it starts to run out of the hole.Use a SAE 90 viscosity hypoid gear oil, API service classified GL5 or GL6 only, in the differential.Put a new washer on the filler bolt,then reinstall the filler bolt. Tighten it securely. Tightening torque:33 lbf .ft (45N .m , 4.6 kgf .m)The differential should be drained and refilled with new fluid according to the time and distance recommendations in the maintenance schedule.MaintenanceFILLER BOLTCORRECT LEVELBrake and Clutch FluidCheck the fluid level in the reser-voirs monthly. There are two reser-voirs. They are:Brake fluid reservoir Clutch fluid reservoirThe brake fluid should be replaced according to the time recommenda-tion in the maintenance schedule.Brake FluidAlways use Honda Heavy Duty Brake Fluid DOT 3. If it is notavailable, you should use only DOT 3or DOT 4 fluid, from a sealed container, as a temporaryreplacement. However, the use of any non-Honda brake fluid can cause corrosion and decrease the life of the system. Have the brake system flushed and refilled with Honda Heavy Duty Brake Fluid DOT 3 as soon as possible.Brake fluid marked DOT 5 is not compatible with your car's braking system and can cause extensive damage.Brake SystemThe fluid level should be between the MIN and MAX marks on the side of the reservoir. If the level is at or below the MIN mark, your brake system needs attention. Have the brake system inspected for leaks or worn brake pads.MaintenanceMAXMINClutch SystemThe fluid should be between the MIN and MAX marks on the side of the reservoir. If it is not, add brake fluid to bring it up to that level. Use the same fluid specified for the brake system.Low fluid level can indicate a leak in the clutch system. Have this system inspected as soon as possible.MaintenanceM A XM I NAir Cleaner ElementThe air cleaner element should bereplaced according to the time anddistance recommendations in themaintenance schedule.Follow the replacement procedurefor removal and reinstallation.ReplacementTo replace it:1. Unsnap the six clamps holding theair cleaner housing cover.2. Remove the air cleaner housingcover. Disconnect the air intakeduct from the air cleaner element.AIR CLEANER ELEMENT3. Remove the old air cleanerelement.4. Carefully clean the inside of theair cleaner housing with a damprag.MaintenanceCLAMPSMaintenance5. Attach the new air cleaner element to the duct. Install the new air cleaner element in the air cleaner housing. Make sure the pin on the edge of the element fits in the hole in the bottom of the housing.6. Reinstall the air cleaner housing cover, snap the six clamps back into place.。

大众polo手动变速箱的大修装调工艺方案设计

职业技术学院毕业设计说明书设计题目:大众polo 手动变速箱的大修装调工艺方案设计系部汽车工程系专业汽车制造与装配班级 1学生姓名学号指导教师日期2015 年 5 月8 日目录1、故障现象 (1)2、变速箱的装配工艺要求 (1)3、主要工艺参数的分析 (2)4、装配方案的确定 (4)5、变速箱的解体 (5)6、变速箱的装配 (6)7、试车检验 (10)结束语 (11)参考文献 (12)1、故障现象一辆上海大众polo2008 款1.4L 手动风尚版汽车在行驶了50000km,在开车时候可以明显听到变速箱“哒哒”的连续的响声,在高速行驶的时候可以感觉变速箱有打齿的现象,车主要求进行变速箱大修。

2、变速箱的装配工艺要求变速箱大修过程中关键工序就是装配调试过程,因为装配工作是任何机械加工企业产品制造过程中的最后一道工序,对产品质量起着重要的决定性作用。

同时在汽车大修的时候,装配也是非常重要的一个过程,如果在变速箱大修后,变速箱的装配不好,就会出现变速箱异响,漏油等现象,为了避免这些现象,需按下表的装配工艺要求进行装配。

表 1 装配要求3、主要工艺参数的分析3.1、变速器的技术参数表 2 polo 变速箱技术参数*同步环背与齿轮花键端之间的间隙,应约为1.3mm。

*换挡拨叉与接合套的轴向最大间隙为1. 2mm。

*输入、输出轴的弯曲度最大不超过0. 05mm。

*齿轮和轴间间隙应小于0. 05mm。

3.2、尺寸链原理及应用尺寸链理论是机械装配理论的基础、核心和源泉,装配过程中如何正确的测量和校正各零部件的位置精度,如何正确的安排装配工艺等都有赖于正确的建立和应用装配尺寸链,搞清楚公差、尺寸链设计理论的来龙去脉可以有效地指导整个汽车变速器的装配。

(1)尺寸链的基本概念在汽车及机械产品设计、制造的过程中,普遍存在尺寸链的问题,尺寸链理论最初是在机器组装过程中发展而形成的。

首先,产品设计工程师要根据产品、部件或者总成的使用以及特殊要求,规定必需的装配精度,以此确定各工序尺寸及公差;其次机械加工人员通过尺寸链换算,确定各工序尺寸及公差;最后,装配工艺工程师要根据装配要求确定合适的装配方法。

油箱注油口冲压工艺与模具设计

油箱注油口冲压工艺与模具设计冲压工艺具有生产效率高、质量稳定、成本低以及可加工复杂形状工件等一系列优点,在机械、汽车、轻工、国防、电机电器、家用电器,以及日常生活用品等行业应用非常广泛,占有十分重要的地位。

随着工业产品的不断发展和生产技术水平的不断提高,冲压模具作为个部门的重要基础工艺装备将起到越来越大的作用。

本文以摩托车油箱注油口为例,简要介绍下模具的设计思路和过程。

该工件是一个带凸缘的筒形件,在Φ53mm的内孔中,用来注油要求有较高的光洁度和相对的位置精度。

除了要保证它的公差外还要保证高度及其圆角半径R5mm。

工件图见图1。

从以上对该工件的形状分析当中不难看出,它需要经过落料,拉深,冲预制孔,翻边,修边等冲压工序,但它需要几次拉深,冲预制孔、翻边尺寸如何计算以及冲侧孔应该采用哪种方式和如何布置等成为本次设计的重点和难点。

本次设计的模具精度并不需要很高,达到IT10-IT9均可满足要求。

2 工艺方案的确定及相关计算经过分析该工件采用落料、拉深、冲孔复合,再翻边最后切边的工艺方案最合理。

2.1计算毛坯尺寸在计算毛坯尺寸前,需要先确定翻边前的半成品的形状和尺寸。

孔Φ53mm的高度太大,不能用翻边的办法全部都制造出来,而是一部分要靠拉深形成的。

翻边高度具体计算如下:将直径D=54mm,翻边圆角半径r=5mm,板料厚度t=1.0mm带入翻边系数公式得:则预制孔径d=0.16×54=8.6,查得翻边系数=0.51(采用平底凸模冲制底孔),即计算翻边系数大于表中查得的翻遍系数,说明不能一次翻边而成。

取极限翻边系数K0max=0.52。

翻边极限高度hmax==16.95mm,取翻边高度为h=15mm,冲预制孔径:d=K0max×D=0.52×54=28.08取冲预制孔为d=28mm。

冲孔、翻边前半成品如图2所示。

2.2 按凸缘筒形件的拉深2.3 冲裁排样方式的设计及计算3 模具类型及结构形式的选择3.1落料、拉深、冲孔复合模首先进行各工序压力的计算,包括落料力、卸料力、拉伸力、压边力、冲预制孔力和推件力。

【分享】各类变速箱换油保养接口位置(附标准换油流程)

【分享】各类变速箱换油保养接口位置(附标准换油流程)随着自动变速箱装机率越来越高,自动变速箱的养护成为本期,我们为大家奉上各类自动变速器换油保养常用接口位置的详解图从全方位的了解变速器实用知识ZF 5HP19自动变速器放油口及加油口(即观察口)均在变速器油底壳上。

ZF 6HP19系列,6HP21系列自动变速器放油口位于变速器底部油底壳上,加油口(即观察口)在变速器尾部左侧。

另外6HP19A有一点不同,其底部油底壳有专门的观察口,用来查看变速器油量是否符合要求。

放油口位于变速器底部油底壳上,加油口(即观察口)在变速器尾部右侧。

ZF 8HP45,ZF 8HP55A 系列,ZF 8HP70系列,ZF8HP90系列自动变速器放油口位于变速器底部油底壳上,加油口(即观察口)在变速器尾部右侧。

大众6速自动变速器(大众 09G/09M)加油口(即观察口)与放油口为同一个位置,在底部油底壳上,将内部套管拆除后可以进行放油操作。

奔驰722.6无放油口,需要拆除油底壳放油。

奔驰722.9无放油口,需要拆除油底壳放油。

奥迪CVT(AUDI 01J/01T)放油口和加油口(即观察口)都在变速器底部,相邻较近,操作时需注意仔细分辨,以防出错。

大众6速双离合变速器(VW 02E)通用 ZF 4HP16自动变速器放油口在变速器底部,加油口(即观察口)在变速器侧面。

通用 6T系列自动变速器放油口在变速器底部,加油口在侧边图示位置,阀体总成盖板方向朝向车头方向。

通用GL8、陆尊使用的4T65E、老君威君越使用的4T45E没有放油螺丝,如果要换油必须拆卸油底壳,从侧边的油尺孔加注新油品。

以下为各种常用变速器各种换油方式的换油量,及观察油液位所需的温度,仅供参考。

新泽汽车科技专注汽车原厂检测仪10年,我们执着为您做最好质量的汽车检测仪,做服务最快速的服务商!产品咨询请联系客服人员:客服黄小姐:188****4756客服张先生:150****2523客服陈小姐:135****7596客服陈小姐:159****0293。

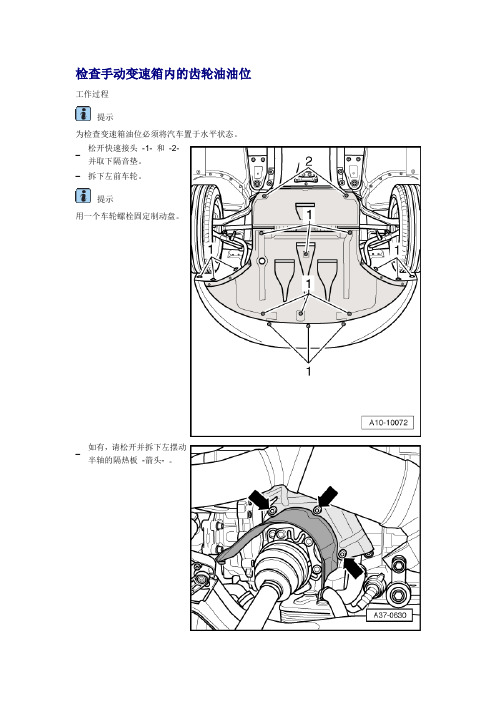

检查手动变速箱内的齿轮油油位

检查手动变速箱内的齿轮油油位工作过程

提示

为检查变速箱油位必须将汽车置于水平状态。

–松开快速接头-1- 和-2- 并取下隔音垫。

–拆下左前车轮。

提示

用一个车轮螺栓固定制动盘。

–如有,请松开并拆下左摆动半轴的隔热板-箭头- 。

–旋出油加注口螺栓-箭头- 。

标准值:油位应到达油加注口的下边缘-箭头- 。

–必要时添加变速箱油。

规格→章。

–以一定的力矩拧紧油加注口螺栓。

在新加注时要注意下列事项:

–变速箱油加注到加注口下沿。

–旋入油加注口螺栓。

–起动发动机,挂档,并使变速箱运行约 2 分钟。

–关闭发动机,旋出油加注口螺栓。

–变速箱油重新加注到加注口下沿。

–以一定的力矩拧紧油加注口螺栓。

拧紧力矩。

变速器自动抽注油系统设计及应用

变速器自动抽注油系统设计及应用发布时间:2021-06-10T14:51:41.740Z 来源:《探索科学》2021年4月作者:刘增文[导读] 在车用变速器装配过程中需要对总成进行转速、挡位、振动噪声测试,在测试过程中齿轮油作为媒介起到润滑、防止磨损、防锈、洗涤、降低齿面冲击与噪声,装配厂往往采用齿轮泵抽油,因车用变速器内腔封闭,仅有的几个排气孔、传感器孔直径小,无法形成大的正压力将齿轮油顺利吸出,因此我设计了一种抽注油系统,通过自控系统结合传统的注油加油系统,利用真空抽油技术,以满足变速器测试的需求。

株洲齿轮有限责任公司刘增文 4120070.引言在车用变速器装配过程中需要对总成进行转速、挡位、振动噪声测试,在测试过程中齿轮油作为媒介起到润滑、防止磨损、防锈、洗涤、降低齿面冲击与噪声,装配厂往往采用齿轮泵抽油,因车用变速器内腔封闭,仅有的几个排气孔、传感器孔直径小,无法形成大的正压力将齿轮油顺利吸出,因此我设计了一种抽注油系统,通过自控系统结合传统的注油加油系统,利用真空抽油技术,以满足变速器测试的需求。

对噪声测试及齿轮磨合提高产品质量起到了承上启下的作用,是变速箱总成测试工位前后的关键环节。

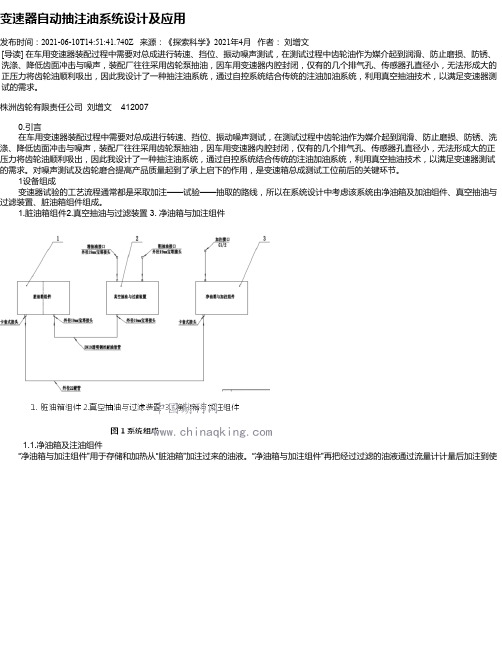

1设备组成变速器试验的工艺流程通常都是采取加注——试验——抽取的路线,所以在系统设计中考虑该系统由净油箱及加油组件、真空抽油与过滤装置、脏油箱组件组成。

1.脏油箱组件2.真空抽油与过滤装置3. 净油箱与加注组件1.1.净油箱及注油组件“净油箱与加注组件”用于存储和加热从“脏油箱”加注过来的油液。

“净油箱与加注组件”再把经过过滤的油液通过流量计计量后加注到使用设备内。

1.吸油滤油器2.管路3.泵机组4.接头5.压力表开关6.压力表7.溢流阀8.液位控制继电器9.液位液温计 10.滤清器 11.温度传感器 12.油箱 13.双筒过滤器 14.气动角座阀 15.流量计 16.单向阀图2净油箱及注油组件原理图 1.2.脏油箱“脏油箱”用于沉淀和存储从“真空注油机”加注过来的油液。

4-5速手动变速箱车型液体位置说明书

v w

Main Menu

Adding Engine Oil

Table of Contents

ENGINE OIL FILL CAP

Recommended Engine Oil Oil is a major contributor to your engine’s performance and longevity. Always use a premium-grade 5W-20 detergent oil displaying the API Certification Seal. This seal indicates the oil is energy conserving, and that it meets the American Petroleum Institute’s latest requirements.

Main Menu

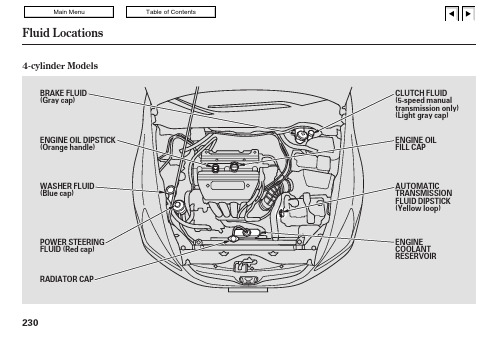

Fluid Locations

4-cylinder Models

BRAKE FLUID (Gray cap)

Table of Contents

ENGINE OIL DIPSTICK (Orange handle)

WASHER FLUID (Blue cap)

POWER STEERING FLUID (Red cap) RADIATOR CAP

v w

Main Menu

Table of Contents

6-cylinder Models

ENGINE OIL DIPSTICK (Orange loop)

ENGINE OIL FILL CAP

WASHER FLUID (Blue cap)

POWER STEERING FLUID (Red cap)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手动变速箱注油孔设计

手动变速箱是汽车变速箱的一种,具有选择、换挡简便、成本低等优点,所以,目前在一些小型、中型车辆中仍然大量使用。

拥有良好的结构设计和平衡的换挡性能,是手动变速箱成功的关键。

而对于手动变速箱来说,注油孔在维护系统中起着至关重要的作用。

准确设计

注油孔,不仅能有效地降低换挡噪声及震动,还能延长变速箱的使用寿命,减少机械损坏率。

针对注油孔的设计,我们可以从尺寸、位置和形状等三个方面入手。

一般来说,注油口的尺寸会根据外径大小而不同。

在设计中,应该尽量避免注油口的通气量太小或者误差太大,以免影响油的流动性能和变速箱的稳定性。

此外,注油口的位置也非常重要,在安装过程中要特别注意注油口的位置,确保它能够被正确安装,并且和油管连接成功,以确保油量的准确性。

最后,注油口的形状也要尽可能设计得可靠,结构简单,以尽快完成注油。

总而言之,在设计手动变速箱注油孔时,要注意尺寸、位置和形状等参数,以

保证变速箱的可靠性和可靠性。

仅有良好的注油口设计,才能保障变速箱系统的正常工作,获得更长的使用寿命。