1-特殊钢-唐钢50t复吹转炉水力模型实验研究

转炉模拟炼钢实验报告

一、实验目的本次实验旨在通过模拟转炉炼钢过程,深入了解转炉炼钢的基本原理和操作方法,验证理论知识,提高实际操作技能。

通过实验,掌握转炉炼钢的基本步骤,包括装料、冶炼、出钢等,并了解各步骤对钢水质量的影响。

二、实验原理转炉炼钢是一种重要的炼钢方法,其基本原理是在高温下,利用氧气或空气将生铁中的杂质氧化去除,从而得到纯净的钢水。

实验中,通过模拟转炉内的化学反应过程,观察钢水的变化,了解转炉炼钢的原理和操作方法。

三、实验仪器与材料1. 实验仪器:- 转炉模拟装置- 氧气瓶- 烧杯- 秒表- 温度计- 天平- 搅拌棒2. 实验材料:- 生铁- 氧气- 焦炭- 石灰石- 硅铁四、实验步骤1. 装料:将生铁、焦炭、石灰石、硅铁等原料按照一定比例装入转炉模拟装置中。

2. 冶炼:开启氧气瓶,通过氧气枪向转炉内喷射氧气,进行氧化反应。

观察钢水的变化,记录钢水温度、颜色、流动性等参数。

3. 搅拌:使用搅拌棒搅拌钢水,使钢水均匀受热,提高钢水质量。

4. 出钢:当钢水达到一定温度和成分后,停止喷射氧气,将钢水倒入钢包中。

五、实验结果与分析1. 实验过程中,钢水温度逐渐升高,颜色由黑色变为银白色,流动性逐渐增强。

2. 在氧化反应过程中,钢水中的杂质被逐渐去除,钢水质量得到提高。

3. 搅拌过程中,钢水受热均匀,有利于提高钢水质量。

4. 实验结果表明,转炉炼钢过程对钢水质量有重要影响,包括原料配比、氧气喷射量、搅拌速度等因素。

六、实验结论1. 通过本次实验,掌握了转炉炼钢的基本原理和操作方法。

2. 熟悉了转炉炼钢过程中各步骤对钢水质量的影响。

3. 了解了转炉炼钢在钢铁生产中的重要作用。

七、实验讨论1. 实验过程中,钢水温度的升高与降低对钢水质量有何影响?答:钢水温度升高有利于提高钢水流动性,促进杂质氧化去除,提高钢水质量。

但温度过高会导致钢水氧化过快,产生过多的氧化皮,降低钢水质量。

2. 实验中,如何控制氧气喷射量以获得最佳炼钢效果?答:氧气喷射量应根据钢水成分、温度等因素进行调整。

转炉复吹技术在宝钢的应用和发展

转炉复吹技术在宝钢的应用和发展摘要:介绍了宝钢转炉复吹技术的发展历程,阐述了目前复吹的工艺参数和特点,比较了复吹转炉在不同底吹风口状态下的冶金效果,说明了裸露的底吹风口有利于铁水锰回收率的提高、转炉终渣(T.Fe)含量的降低、转炉终点钢水碳氧积的下降以及脱磷、脱硫能力的提高。

关键词:转炉炼钢,复合吹炼,冶金效果Application and Improvement of Converter Combined Blowing Technology atBaosteelJiang Xiao-fang, Zhang Geng, Mou Ji-ning(Steelmaking Plant of Baosteel Branch, Baoshan Iron & Steel Co.,Ltd.) ABSTRACT:The development course of Baosteel converter combined blowing technology is introduced. Current combined blowing technical parameters and characteristics are described. Metallurgical effects of combined blowing converters under different conditions of bottom tuyeres are compared. Results indicate that the technology of bottom tuyeres without block is favorable to increasing recovery yield of manganese in hot metal, decreasing total iron in finishing slag, lowering [%C][%O] of liquid steel at end point and increasing efficiency of dephosphorization and desulphurization.KEY WORDS:converter steelmaking, combined blowing, metallurgical effect1 前言氧气转炉顶底复合吹炼是20世纪70年代末世界炼钢领域中发展起来的,兼有顶吹法和底吹法两者的优点,设备简单,能够较容易地将原有顶吹转炉改造为顶底复合吹炼装置,发挥短期见效的优势。

转炉水模开篇报告

转炉水模实验开篇报告转炉水模实验开篇报告转炉水模实验报告【摘要】从前人的研究结果可知,混匀时间是衡量复吹转炉操作技术参数在综合影响下的熔池搅拌强度和溶质扩散速度的重要判断依据。

利用它可以评价复吹转炉化渣、供氧制度及吹炼的冶金特性,所以对混匀时间的研究是非常重要的。

因此,本研究针对复吹转炉冶炼过程中实际情况,在一定比例的有机玻璃模型中进行冷态模拟实验,测定不同底枪位置下的混匀时间,以此来研究冶金过程和优化生产。

一、实验目的及意义(1)掌握转炉炼钢和水模实验的基本原理。

(2)研究顶底复吹转炉底枪位置对钢液混匀时间的影响。

二、国内外对于转炉水模实验的研究现状(一)、国内对于转炉水模实验的研究现状1995年,朱英雄,于华财等对120t复吹转炉进行了水模实验研究,研究认为:单、双支底部供气元件最佳布置位置为距炉底中心0.4D处,并且0.4D处的单支底部供气元件布置方案优于0.4D处的双支底部供气元件布置方案。

2002年,倪红卫,喻淑仁等对90t复吹转炉的研究表明,有4个元件底吹时的复吹的流场与纯项吹基本相同,不同之处是顶吹凹坑下面的区域流体螺旋向上运动,同时壁面处的搅拌也明显改善。

2005年,吴伟,吴志宏等对150t项底复吹转炉脱磷的研究认为,底枪最佳布置方式是4孔、对称布置在0.52D圆上,其次是5孔,非对称布置在0.66D圆上,如图2.7所示的B6和B11。

2008年,东北大学的钟良才等对三明钢厂90t复吹转炉底枪布置进行物理模拟实验,结果表明,底枪沿耳轴方向非对称布置的熔池混匀时间比底枪对称布置要缩短28%。

王楠,陈敏等对50t复吹转炉底透气砖布置的研究认为,随底部供气元件布置偏心率增加(不超过某一限度),熔池搅拌效果更好。

他们的实验结果表明,采用4块底透气砖在2个不同圆周上局部非对称布置时,能够形成三维整体大循环搅拌,可有效缩短混匀时间。

曾兴富等对复吹转炉底枪布置进行了优化实验研究,结果表明底枪采用合适支数,特别是采用非对称集中布置方式,更有利于加强熔池搅拌强度。

唐钢转炉炼钢新技术

唐钢转炉炼钢新技术一、顶底复合吹炼技术(一)顶底复合吹炼法可分为三类顶吹氧、底吹惰性气体法,全世界广泛采用此法。

顶底复合吹氧法,日本和欧洲多为采用。

顶底吹氧、喷吹法燃料法,宜于100%废钢。

(二)工艺特点1、反应速度快、热效率高,可实现炉内二次燃烧。

2、碳氧反应更趋平稳:当吹炼终点[C]=0.04%时,无复吹的终点[O]约为900×10-6左右。

说明钢渣的氧化性大为降低,吹炼残Mn明显提高,合金收得率明显提高。

3、吹炼后期强化熔池搅拌,使钢-渣反应接近平衡,利于脱磷脱硫反应的进行。

4、保持顶吹转炉成渣速度快和底吹转炉吹炼平稳的双重优点。

5、冶炼低碳钢(C=0.01%~0.02%)时,避免了钢渣过氧化。

(三)复吹转炉的经济效益1、渣中含铁量降低2.5%~5.0%。

2、金属收得率提高0.5%~1.5%,残Mn提高0.02%~0.06%。

3、磷含量降低0.002%。

4、石灰消耗降低3kg/t~10 kg/t,氧气消耗减少4Nm3/t~6 Nm3/t。

5、提高炉龄,减少耐火材料消耗,综合经济效益约为6~15元/吨。

二、溅渣护炉技术溅渣护炉技术溅渣护炉技术溅渣护炉技术溅渣护炉技术是利用高MgO含量的炉渣,用高压氮气将炉渣喷吹到转炉炉衬上,进而凝固到炉衬上,减缓炉衬砖的侵蚀速度,从而提高转炉的炉龄。

(一)技术要点1、炉内合理的留渣量,通常控制在80~120 kg/t较合适。

2、炉渣特性控制:终渣MgO≥8%为宜(特别对镁碳砖转炉)。

FeO取12%~18%为宜。

合适的炉渣粘度:易溅起、挂渣、均匀又防止炉底上涨、炉膛变形。

3、溅渣操作参数控制N2气压力与流量与氧气压力、流量相接近时,效果较好。

枪位高度要根据企业实际摸索,可在1~2.5m之间变化。

溅渣时间通常为2.5~4min。

枪位夹角多数企业的实践证明12°比较理想。

(二)溅渣护炉的经济效益1、提高炉龄3~4倍以上。

2、提高转炉利用系数2%~4%。

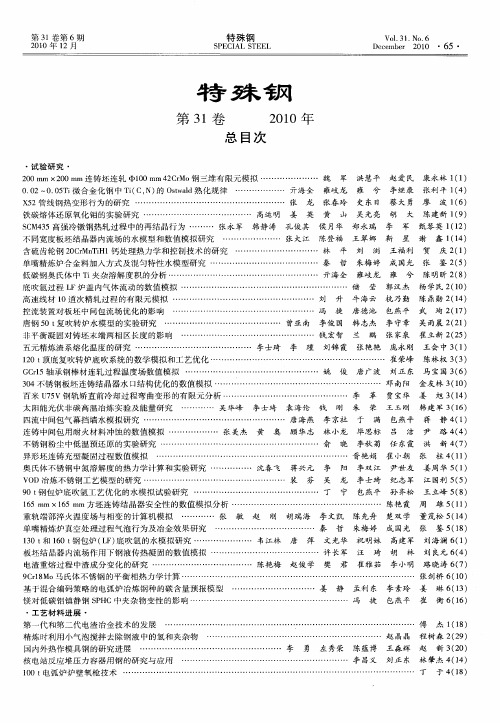

特殊钢 第31卷 2010年 总目次

张春 玲 史 东 日 蔡 大 勇 廖 波 1 6 () () 黄 山 吴 光 亮 胡 大 陈建 新 1 9

(2 侯月华 郑永瑞 李 军 甄 琴 英 1 1 )

SM 3 C 4 5高强冷镦钢热 轧过程 中的再结 晶行 为 ……… 张永军 韩静 涛

不 同宽 度 板 坯 结 晶器 内 流 场 的 水 模 型 和 数 值 模 拟 研 究 含 硫 齿 轮 钢 2 C M TH1 处 理 热 力 学 和 控 制 技 术 的 研 究 0rni 钙

( 6 王 玉 刚 韩 建 军 3 1 ) () 于 满 包 燕 平 蒋 静 4 1

荣

连铸 中间包 用耐火材料 冲蚀 的数值 模拟 ……………… 张美杰

异 形 坯 连 铸 充 型 凝 固过 程 数 值 模 拟

黄

奥

顾华 志

林小龙 晓

毕思标 吕 洁 尹 李秋 菊 任 东霞 洪

崔 小朝 张

… … … … … … … … … … … … … … … … … … … … … … … 晋 艳娟 吴 龙 李士琦

柱 4 1) ( 1

李 阳 李 双 江 尹世 友 姜 周 华 5 1 () 纪 志 军 江 国利 5 5 ()

9 钢包炉底吹氩工 艺优化的水模拟试验研 究 …………… ……………………… … 丁 宁 包燕平 0t 重轨端部 淬火温度场与相变 的计算 机模拟 … ……… 张 敏 赵 刚 胡瑞海

孔俊 其

…… …………… 张大江

陈登福 哲

王翠娜 朱梅 婷 雍岐龙 莹 牛 海云

靳

星 谢

鑫 1 1) (4 鉴 2 5 ()

………… ……………… 林

() 平 刘 浏 王 福 利 贺 庆 2 1

单 嘴 精 炼 炉 合 金 料 加 入方 式 及 混 匀 特 性 水 模 型 研 究 … … … … … … … … … … … … … 秦

唐钢转炉煤气回收系统研究与改进

产过 程 中提供 热源 ,如果 加大转 炉煤气 回收 ,循 环再利 用 ,在 满足 自身使用 的 同时还可 以为兄弟 单 位提 供剩余 资源 。 l 转炉 煤气 回收 系统 转炉 吹炼过 程 中 ,剧烈 的氧化反应 会产生 大

收稿 日期 :08一o 3 20 8— 1 高 莹(9 2一 ) 助工 ; 3 1 河北省唐山市。 18 , 0 06 6

V型水封阀进人煤气柜。放散时,三通阀切 向放 散 ,由放散烟 囱直接 排人大气 。

2 转炉煤 气 回收 系统存 在 的问题

2 1 无降罩、一文与重力脱水器效果差 . 由于早 期 吹炼过程 中曾出现过 烟罩 与炉 口粘 连 在一起 的现象 ,转炉 降罩功 能在很 长一段 时 间

内不 能实现 。而一 级文 氏管与重 力脱 水器在 使用

煤 气 回收 除尘 变 频

经过 一 系列 改 造 ,成 功 实现 系统 降 罩 、除 尘 、变 频功 能 ,且 取 得较 好 效 益 。

关键 词

Re e r h a d i r v me to o e t r g s r c v r y tm n Ta se l s a c n mp o e n fc nv re a e o e y s se i ng te

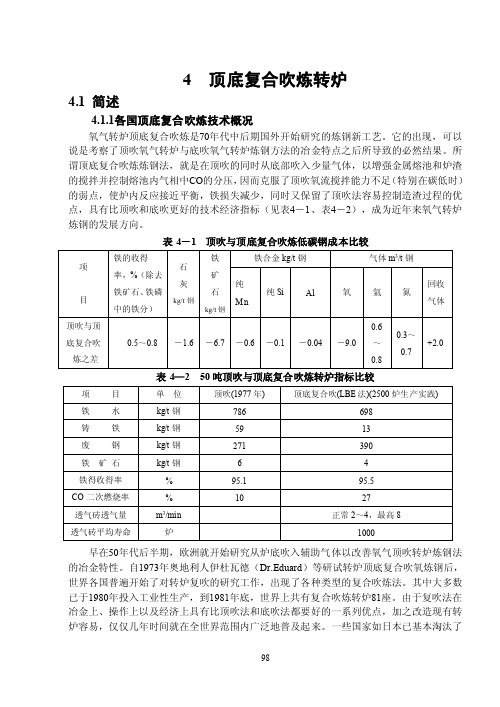

4顶底复合吹炼转炉

4 顶底复合吹炼转炉4.1 简述4.1.1各国顶底复合吹炼技术概况氧气转炉顶底复合吹炼是70年代中后期国外开始研究的炼钢新工艺。

它的出现,可以说是考察了顶吹氧气转炉与底吹氧气转炉炼钢方法的冶金特点之后所导致的必然结果。

所谓顶底复合吹炼炼钢法,就是在顶吹的同时从底部吹入少量气体,以增强金属熔池和炉渣的搅拌并控制熔池内气相中CO的分压,因而克服了顶吹氧流搅拌能力不足(特别在碳低时)的弱点,使炉内反应接近平衡,铁损失减少,同时又保留了顶吹法容易控制造渣过程的优点,具有比顶吹和底吹更好的技术经济指标(见表4-1、表4-2),成为近年来氧气转炉炼钢的发展方向。

表4-1 顶吹与顶底复合吹炼低碳钢成本比较表4—2 50吨顶吹与顶底复合吹炼转炉指标比较早在50年代后半期,欧洲就开始研究从炉底吹入辅助气体以改善氧气顶吹转炉炼钢法的冶金特性。

自1973年奥地利人伊杜瓦德(ard)等研试转炉顶底复合吹氧炼钢后,世界各国普遍开始了对转炉复吹的研究工作,出现了各种类型的复合吹炼法。

其中大多数已于1980年投入工业性生产,到1981年底,世界上共有复合吹炼转炉81座。

由于复吹法在冶金上、操作上以及经济上具有比顶吹法和底吹法都要好的一系列优点,加之改造现有转炉容易,仅仅几年时间就在全世界范围内广泛地普及起来。

一些国家如日本已基本淘汰了98单纯顶吹法。

4.1.2我国顶底复合吹炼技术的发展概况我国首钢及鞍钢钢铁研究所,分别于1980年和1981年开始进行复吹的试验研究,并于1983年分别在首钢30吨转炉和鞍钢150吨转炉推广使用。

到目前为止全国大部分转炉钢厂都不同程度的采用了复合吹炼技术,设备不断完善,工艺不断改进,复合吹炼钢种已有200多个,技术经济效果不断提高。

表4—3是90年代初我国已有的复吹工艺及其主要特征。

表4—3 我国已有的复合吹炼法及主要特征1)底部供气元件。

底部供气元件是复合吹炼技术的关键之一。

我国最初采用的是管式结构喷嘴,1982年采用双层套管,1983年改为环缝,虽然双层套管与环缝比,除了使用N2、CO2、Ar外,还可以吹入粉料等,但是从结构上看还是环缝最简单。

120t复吹转炉高强度底吹CO_(2)工业试验

16〇lfnm 136>

116|mm

140 m m 图 2 底吹透气砖结构 Fig. 2 T h e structure of permeable brick

图 1 底吹供气元件布置 Fig. 1 Layout of bottom blowing points

底 吹 元 件 采 用 集 束 管 型 透 气 砖 ,厚 度 为 64(> m m ,每 块 透 气 砖 上 1(K1 m m x 130 m m 区域布置 有 3 0 根 外 径 <t>4 m m 、壁 厚 1 m m 不锈钢金属细 管 ,底吹透气砖结构如图2 所 示 。底 吹 气 体 为 N 2 和 A r ,根 据 冶 炼 钢 种 可 实 现 不 同 流 量 氮 、氩自动 切换。

2 底吹系统改进及新工艺底吹布置

底吹的作用是利用底吹气体上浮和膨胀来强 化 熔 池 搅 拌 ,改 善 炼 钢 过 程 动 力 学 条 件 ,加速炉内

碳 氧 反 应 ,促 进 碳 氧 平 衡 ,达到降低钢水碳氧积, 降低转炉终渣中(F e O )质量分数的目的[9^ ]。在

不 改 变 原 底 吹 透 气 砖 类 型 的 情 况 下 ,要 获 得 较 好 的 冶 金 效 果 难 度 较 大 ,主 要 受 透 气 砖 设 计 流 量 限 制 。因此,为进一步加强熔池搅拌效果,实现高强 度 底 吹 ,将 集 束 管 型 透 气 砖 改 为 喷 枪 型 底 吹 元 件 , 采用的喷枪型底吹元件结构如图3 所 示 。试验时 将 原 有 6 支底吹元件全部堵死,重新在炉底直径 ().4£»的 耳 轴 水 平 线 位 置 布 置 2 支喷枪型底吹元 件 ,距 炉 底 中 心 1 176 mm,两支喷枪型底吹元件 呈 180°夹 角 ,新 换 喷 枪 型 底 吹 元 件 布 置 点 如 图 4 所示。

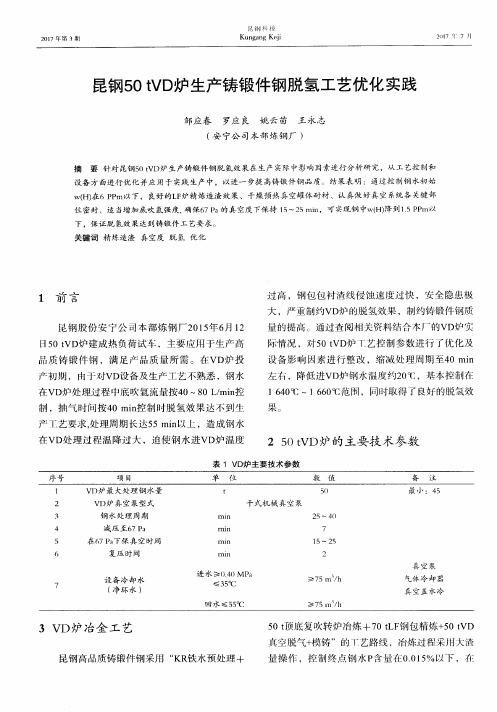

昆钢50tVD炉生产铸锻件钢脱氢工艺优化实践

2 5 0 t V D炉 的主要技 术参数

表 1 VD 炉 主 要 技 术 参 数

3 VD炉 冶金 工 艺

昆钢 高 品质 铸锻 件 钢采 用 “ KR 铁 水 预处 理 +

5 0 t 顶 底 复 吹转 炉 冶 炼 +7 0 t L F 钢 包 精炼 + 5 0 t VD 真空脱 气 + 模铸 ” 的T 艺路 线 ,冶 炼过 程 采用 大 渣

氢含量也越低 ;因此控制冶炼 氢含量也是相 当重

4 影 响V D炉 脱 氢 效 果 的 因分 析 ,VD炉精 炼 过程 中影 响脱氢 效

要 的 ,否 则会 导 致 VD 炉处 理 氢 含 量 达不 到 工 艺

要求 ,甚至延长V D 处理时间 。为保证V D 真空处

关键 词 精 炼造渣 真空度 脱氢 优 化

1 前 言

昆 钢 股 份 安 宁 公 司本 部 炼 钢 厂 2 0 1 5 年6 月1 2 日5 0 t VD炉建 成 热 负荷 试 车 ,主要 应 用 于 生 产 高 品 质 铸 锻 件 钢 ,满 足 产 品 质 量 所 需 。 在 VD炉 投

昆 铡 科 技

K u n g a n g Ke j i

昆钢 5 0 t V D 炉 生产 铸 锻 件 钢 脱 氢 工艺 优 化 实践

邹 应春 罗应 良 姚 云 苗 王 永 志

( 安 宁公 司本部 炼钢 厂 )

摘

要 针 对昆钢5 ( 】 t V D¥  ̄生产铸锻件铜 脱氢效果在 生产 实际 中影响 因素进行分析研 究,从工 艺控制和

设备 方面进行优化 并应 用于 实践生产 中 ,以进一步提 高铸锻 件铜品质 。结果表明 :通过控制 钢水初始 w( H) 在6 P P mv R下 ,良好 的L F ¥ Y 精 炼造渣效果 、干燥 预热真 空罐体 耐材 、认真做好 真空 系统各 关键部

降低钢铁料消耗实践

降低钢铁料消耗实践李双武1王生金1周玉珍 2(1.河北钢铁集团唐钢第二钢轧厂2.河北钢铁集团唐钢技术中心)摘要:目前钢铁行业面临的形势日趋严峻,钢材利润空间逐步降低。

降本增效成为企业发展的有效手段。

钢铁料消耗是占炼钢厂生产成本中比重最大的一项,同时又是诸多技术经济指标的综合体现。

本文从工艺环节出发,详细分析了炼钢、连铸各个环节对钢铁料消耗的影响,有针对性的采取措施逐个突破,降低钢铁料消耗工作取得了突破性成效。

关键词:钢铁料消耗成本炼钢Practice of reduce consumption of iron andsteel materialsLi Shuangwu Wang Shengjin Zhou Yuzhen( NO. 2 Steel and Rolling Plant of Tang Steel,Hebei Iron and Steel Group ) Abstract:The current situation facing the steel industry become more acute, gra dually reduce the profit margins of steel. Reducing cost and increasing to beco me an eff-ective means of business development. Steel consumption is expecte d to account for the largest share of the cost of steel plant production, is also integrated many technical and economic indicators reflected. This process detai led the impact of the steel material consumption from analysis of the steel-ma king Department and casting all aspects of the Department. targeted measures t o break one by one, and made a breakthrough results.Key words:The cost of steel-making iron;Cost;Steel- making;0 前言目前钢铁行业面临的形势日趋严峻,行业竞争日益激烈,钢材利润空间逐步降低。

转炉副枪和静态动态模型及转炉底吹系统(可编辑)

转炉副枪和静态动态模型及转炉底吹系统转炉副枪和静态动态模型及转炉底吹系统注中文版供参考一旦和英文版有矛盾以英文版为准目录1 工艺技术描述 411 介绍 412 转炉车间所生产的钢种 413 买方的功能要求 52 技术规格21 基本设计参数 522 付枪工艺描述 1023 二级工艺控制系统1524 底吹系统253 设备技术描述2731 副枪机械设备2832 副枪电气仪表和计算机设备 EIC 3333 副枪仪表设备3734 副枪管道及公辅设施3935 二级硬件和软件 4036 底吹机械设备4237 底吹设备耐火材料 4338 底吹电气设备和仪表 4339 特殊消耗量和交接点444 工作分交和买卖双方供货范围 4741 设计范围 4742 软件供货条件4743 手册4944 格式和数量5045 买卖双方付枪和SDM模型供货范围5146 买卖双方底吹系统供货范围5747 合同不包括的内容595 买卖双方提供的设计文件和时间计划 6051 付枪的基本信息和基本资料6052 参考文件626 买卖双方人员派遣6351 卖方人员派遣服务范围和条件6362 买方人员派遣培训 6663 设计审查和设计联络6764 PLC 联合编程卖方办公室6865 检查66677 专利和诀窍708 性能保证及验收方法7181 副枪性能测试7182 SDM性能测试7283 底吹的性能测试7384 副枪性能测试需要满足的操作条件7385 SDM性能测试需要满足的操作条件7376 底吹性能测试需要满足的操作条件7577 性能测试方法769 设备布置和总布置图 7810 设计制造和验收的标准79 101 综述79102 设备制造监理和验收79103 检验79104 开箱检验 81105 初步验收程序8211 合作制造 8312 备件和消耗件84121 副枪系统备件 8413 分包商清单8514 总体进度表 86工艺技术描述介绍达涅利康利斯艾默伊登Ijmuiden应XXXX集团有限公司邀请提供以下项目的设计制造供货及相关技术服务包括二套 2 副枪系统一套 1 转炉系统的动静态SDM模型和二套 2 底搅拌系统达涅利康利斯公司在转炉的副枪项目中有极其丰富的经验和知识卖方在过去所提供的副枪系统越来越多的显示出其易于维护操作简单的特点转炉车间所生产的钢种产品种类品种代表牌号相关标准年产量万t 比例供冷轧用热轧钢卷低碳钢SPHC SPHD JIS G3131 125 417无取向硅钢50W47050W1300 GBT 2521 40 133 热轧商品钢卷一般结构钢SS400 JIS 31014515 低合金高强度结构钢Q345A B GBT 912焊接结构用钢SM400A B JIS G3106汽车结构用钢SAPH370 SAPH440 JIS G3113焊接钢管用钢SPHT1 SPHT2 SPHT3 JIS G3132花纹板GBT 3277 集装箱用板SPA-H JIS G3125 60 20 高耐候性结构钢 09CuP GB4171 管线钢X42X70 API 5L 30 10 合计~300 100买方的功能要求卖方所提供的副枪系统应满足买方询价书中所规定的如下功能测量钢水温度测量钢水中的碳含量测量钢水中的氧含量测量钢水液位取样分析卖方所提供的SDM模型应满足买方询价书中所规定的如下功能满足表所示钢种对终点碳和温度的要求卖方所提供的底吹系统应满足如下功能通过在转炉底部喷吹氩气和氮气提高炼钢工艺底产量基本设计参数副枪系统的基本设计参数如下但最终将在定单生效后确定转炉车间设计条件铁水准备脱硫装置脱硫装置类型单吹颗粒镁脱硫装置数量2套预留第二套铁水罐容积150t每罐处理能力110 – 150t处理周期 35min转炉工艺转炉型式顶底复合吹平均出钢量140t最大出钢量 150t转炉座数2操作模式第一阶段1吹1 第二阶段2吹2 出钢周期最大35分钟每天平均炉数36顶吹顶吹供氧强度35 Nm3minton供氧压力16 MPa 最大底吹底吹气体氮气氩气底吹阀入口处气体压力16 MPa 最大转炉内型尺寸新炉衬炉口2970 mm新炉衬液位标高8365m最低液位标高8210m转炉熔池直径-5021m转炉熔池深度-1399 140吨转炉炉口标高-15615m修炉方法简易上修气象条件年平均温度 44° C 年极端最热温度 355° C 年极端最低温度-407° C 夏季平均风速21 ms 最大风速19ms 年平均降雨量7111 mm 日最大降雨量1176 mm 基本地震强度7级com件主回路电压 3 相 4线 AC380V220V 50Hz 控制回路电压AC220V DC220V DC24V AC波动范围电压10频率15-1Hz 冷却水质量No Items Units Value 1 PH 7-85 2 硬度CaCO3 mgl 5 3 悬浮物mgl 100 4 悬浮物最大尺寸mm 02 5 硫酸盐mgl 40 6 氯离子mgl 220 7 硅酸盐mgL 20 8 总碱度mgL 5 9 总铁mgl 996 16 MPa 氮气 9999 16 MPa 氩气 9999 16 MPa 液氮 9999 04– 098 Mpa 压缩空气无油无水05 – 07Mpa关键尺寸最低液面高度旧衬 8118m 副枪入口顶面 25830m副枪设备顶面上限标高 54130m 无挂渣时炉口直径2970mm 有挂渣时炉口直径不小于2600mm 探头长度2000 mm 探头形状圆柱型无肩膀上述标高是大约值允许有小的变化但不应影响副枪设备主体设计炉型及布置待定氧枪喷头孔的个数和角度待定氧枪顶部装配图待定主吹氧强度35 Nm3minton 底部炉衬厚度待定钢壳厚度待定炉身详细资料待定上面缺少的资料应在设计阶段提供入炉原料铁水%铁水脱硫前C 4 – 43 Si 04 – 06 Mn 034 P 008 –015 S 003 – 005 温度平均 1280 degrees C 脱硫后的硫份对于一些对硫含量要求不是很高的钢种如果铁水[S] ≤0035可不需要进行铁水预脱硫处理铁水中的[S] Temp °C 处理后[S] ≤ 0002 0002 –0005 0005 – 001 ≥ 1250 10 30 60 Scrap 长度宽度厚度尺寸≤1000mm ≤500mm ≤300mm单块重量≤ 1200kg油脂表层漆含量附着物和沙子木头水 S P ≤0002 ≤0005 ≤05 ≤1 3 ≤01 ≤01 需要拣选切割和捆扎和汇集不含爆炸材料容器有色金属和有毒材料废钢应该在开始吹炼和测量末期完全融化硅铁 FeSi75Si 72-80 Al ≤ 10 Ca ≤10 Mn ≤05 Cr ≤ 05 P ≤ 0040 S ≤ 002 C ≤ 02 Size 10-50 mm高炭锰铁Mn 65-700 Si 20-30 C ≤ 70 P ≤038 S ≤ 003 Size 10-50 mm 萤石CaF2 ≥ 70 SiO2 ≤10-20 S ≤ 006 灰份≤ 5 Size 5 - 50 mm 熟石灰CaO ≥ 90 SiO2 ≤5 平均值25 P ≤ 002S ≤ 010 MgO ≤ 4 烧损 LOI ≤ 6 活度 320 ml 尺寸10-50 mm 灰份 10mm ≤ 50轻烧白云石MgO ≥30 SiO2 6 LOI烧损13 - 18 湿度5 尺寸10-50mm2技术规格21 付枪工艺描述com 副枪卖方在钢厂的付枪方面有非常丰富的经验目前已经在新旧车间已经提供和安装50多套付枪采用付枪对炼钢的生产不会造成任何干扰自从1979年卖方和康力斯紧密合作开发和改善付枪系统在康利斯前霍高文已达到出钢时间减少8分钟炉铁水使用量减少10 kg t 废钢使用量增加 10 kgt 氧气用量减少10 m STD t 铝用量减少24 kg炉铁锰用量减少60 kg炉节省能源相当于20 oC 耐材损耗减少 20 人机控制改善了工作条件其中一项主要的开发即DIRC微处理器的开发专用于此项应用最新的DIRC-5与以前的系统相比更快更准确并且有更强的再现性应用于副枪系统的DIRC-5的主要优势如下速度在副枪进入熔池约4秒钟后熔池温度等结果将显示在转炉控制操作台上精度显示结果同时给出一个质量编码告诉操作工其测量精度例如 1 1525 就表示凝固温度为1525 oC 前面的1为质量代码表示精确到125 oC这样便于精确的测量碳含量再现性测量结果的再现性主要使用改进的测量和结果分析系统与最新设计探头及良好的操作实绩熔池液位测量熔池的液位是通过测量和分析钢水和渣中氧气含量和温度差来确定的它的测量所使用的探头即终点吹炼所用的TSO-探头因此每一炉都可测量熔池液位而不需要单独的探头精确可靠的熔池液位测量可用于副枪在同一浸入深度的测量耐材消耗监测对主氧枪的吹炼高度进行有效控制正确控制吹炼高度可减少铁损失和耐材消耗总之会得到更好更经济的吹炼结果数据记录数据存储在外接PC机中以便进行进一步分析记录数据的典型样例参见附页副枪系统有一维护位置副枪枪体可以降到操作平台上方此位置更换探头夹或做一些简单维护此副枪系统还具有其它许多特点专属于我们的设计这些都是多年来在副枪的安装上取得的经验com述副枪设备的设计可靠为转炉提供了一个有效的工具使其能在不间断吹炼的情况下在转炉的垂直位置进行熔池温度的测量及取样在应用当中我们开发了特殊的副枪探头副枪设备从加热的探头存放箱中取出选定探头自动连接到副枪的顶端并移到转炉上方打开烟罩上一专用入口将探头降低入熔池中根据所用探头的类型热电偶和测氧单元发出信号几秒种之后提升探头并在转炉平台上自动将探头取下取出试样送化验室分析所发出的信号经处理将给操作工以及有价值的数据副枪可使用各种探头如TSC 探头用于温度取样定碳TSO探头用于测温取样定氧以及T探头仅用于测温TSC探头用于吹炼中测量TSO探头用于终点吹炼测量而T探头仅用于当操作工只需要温度参数的情况如当钢水不能直接出钢需在转炉中等待较长的时间时采用以上三种探头将实现13段落中的要求现代的炼钢过程中依靠副枪测量来调节吹氧量和转炉熔剂添加量动态控制模型和精确的副枪数据使快速出钢得以实现另外这种操作的成功与否完全取决于吹炼中期测量所得数据的可靠度快速出钢表示转炉在吹炼结束测量数据被分析之前出钢com 副枪功能副枪将用于以下操作转炉上有一烟罩系统在接近吹炼终点碳含量约为3000ppm时副枪穿过上烟罩进入转炉进行吹炼中测量测量结果经处理传到过程计算机中来计算吹氧量和冷却剂添加量并具体实施以满足钢水终点碳含量和温度的要求同时回收试样进行分析来判断终点钢水成份在结束吹炼时副枪可再次进入转炉取样并获得其它信号以确定终点碳含量温度和氧含量如果需要补吹也可进行三次或四次测量在回收试样时副枪设备可去除探头放进探头收集槽直接送到操作平台试样自动与探头脱离后送到化验室进行分析上述操作为一个周期探头自动安装装置装上一个新探头时系统开始准备下一冶炼周期在半自动或计算机方式下都可激活吹炼中期和吹炼结束的测量副枪系统具备以下主要功能在测量前自动选择探头并连接到副枪探头夹持器上降低探头进入转炉所需高度从钢水中取样并用多功能副枪探头测量钢水温度和钢水凝固温度吹炼后测量熔池液位采用TSO探头测量自由氧含量仅在终点吹炼测量中将传感器信号传给信号处理器再经PLC传给过程计算机在转炉控制室工作站上显示结果和质量代码从副枪上取下探头通常可以将副枪降至操作平台在现场方式下和在维护测试位置更换探头夹或做简单的维护为了确保副枪氧枪或修炉塔安全通过氧枪跨还设计了一个停放位置com 控制功能在正常操作情况下副枪由PLC来控制有以下三种控制模式现场控制半自动控制计算机控制在非正常情况下可直接通过操作台对副枪进行控制而不通过PLC事故控制现场手动控制在现场手动控制方式下每种功能和移动都可从现场操作控制控制盘来实现通过操作控制控制盘来控制的功能应根据维护的需要和设备的可视范围加以选择半自动控制在自动控制中操作工可通过控制室中的CRT激活 0 项中所述自动化控制过程操作工只需选定探头类型启动探头的连接和测量步骤即可这种方式下当前炉次中计算出的熔池液位用来确定测量高度设定值可由操作工来调节计算机控制在计算机方式下由计算机激活自动控制过程包括探头的选择和计算熔池液位都由计算机来完成其结果将同时提交给操作工和计算机事故控制方式在事故方式下可通过事故电源将副枪从转炉中提起而无其它任何动作com1自动控制过程如下所述的自动控制过程将在编入PLC探头连接过程测量过程复位过程维护测试过程a 探头连接过程探头连接过程开始后将按如下步骤自动进行从选定的探头存储室中取出探头将探头送至探头翻转臂用探头夹夹取探头探头翻转臂转到垂直位置关闭导向漏斗低速降枪直至探测到探头连接打开导向漏斗和探头夹探头翻转臂转到水平位置按设定高度提升副枪直到有足够空间移到测量位置为止b 测量过程测量过程开始时将按如下步骤自动进行移至测量位置高速氮气吹扫副枪入口打开密封帽等待来自过程计算机的连锁信号确定吹氧速度和底吹速度都以降低仅对于吹炼中测量按照速度图表中的速度降枪将副枪停在设定点上浸入深度约为70cm进行测量开始复位过程c 复位过程测量完成后复位过程自动激活开始如下步骤按照速度图表中的速度提枪发出信号给过程计算机确定吹氧速度和底吹速度可提高到正常速度仅对于吹炼中测量在副枪预设定高度关闭并打开刮渣器关闭密封帽并停止氮气高速吹扫移至探头连接位置降枪直至抬头拆卸位关闭探头拆卸装置提枪至预设定高度即副枪探头夹持器头正好与导向漏斗对中开始位置打开探头拆卸装置将探头送至探头收集槽复位过程开始后不管在什么位置或在什么步骤中所有副枪设备将回到初始位置这就意味着副枪将移至探头拆卸位置卸下探头此项探头拆卸功能不管探头是否连接到副枪上都将执行副枪将被提升并等在探头连接过程的起始位置等待下一周期的开始d 维护测试过程维护测试过程的主要目的是将副枪自动送至维护位置并降枪进行探头夹持器或接触块的维护之后副枪自动返回至新的连接或测量过程开始的位置com2副枪的定位副枪使用两个脉冲发生器进行数字垂直定位一个在卷扬筒上一个在提升马达的轴上脉冲发生器的脉冲信号将被送至PLC的记数模件中测量之前通过计算出的熔池液位得出理想测量位置的设定值由操作工工作站或过程计算机发给PLC当副枪在最高位置时PLC的记数模件中将设置一预设定值开始降枪时脉冲从这个设定值开始记数PLC控制副枪的速度图形以便使最终位置设定值达到 - 1 cm的精度密封帽刮渣器及探头拆卸装置的开关点都是根据记数脉冲确定的另一个脉冲发生器与PLC内的另一记数模件相连接用来检测第一个脉冲发生器com间如前所述自动化情况下各个过程所需时间约为从开始连接命令到下一个开始连接命令所需总的周期时间探头连接过程32 秒测量过程 37 秒复位过程 46秒总周期时间包括探头连接直到下一个探头连接过程开始115秒准确的时间将在详细设计时确定22二级工艺控制系统为了良好高效的进行炼钢操作控制还需要有二级工艺控制模型在此项目中卖方的供货范围包括工艺模型com使用SDM的目的是为了提高终点温度和碳含量控制的效率和精度在正常的工艺控制中使用SDM有以下优点提高了工艺效率终点温度控制精度高终点碳含量控制精度高减少补吹次数降低渣中的 Fe含量提高了转炉内衬的寿命优化废钢冶炼效率SDM模型主要基于热力学和冶金学原理它被设计成在有或没有下列系统的条件下工作副枪底吹搅拌废气分析系统SDM支持所有吹炼实践一次吹炼操作中途停止吹炼操作用或不用副枪中途短时停止吹炼操作用副枪吹炼中操作使用副枪双渣操作SDM支持所有出钢实践传统出钢实践根据吹炼终点温度测量和吹炼终点钢样化学成分出钢快速出钢实践根据吹炼终点温度测量和吹炼中钢样化学成分出钢直接出钢实践根据吹炼中温度测量和吹炼中钢样化学成分出钢但考虑了二次吹炼的影响静态和动态控制模型可进行原材料配比和吹氧的计算以及逸出转炉的碳和氧在静态计算中静态控制模型生成了一个中途测量点的时刻二次吹炼计算和动态控制模型分别以中途点测量值熔池温度和碳含量作为附加输入数据进而对炼钢的操作进行控制以达到吹炼循环结束时的目标碳含量及钢水温度注如果在吹炼操作中使用了副枪则计算通常被叫做动态控制模型其特性为模型是建立在冶金关系的基础上如离子渣的Flood_Grjotheim 理论并可加以调整适用到特定工厂的转炉操作中模型计算规则可根据特定用户的要求调整模型可接受操作工预设定值来控制模型计算模型的加料计算与工厂中现有操作过程一致可使用特殊转炉添加剂加入物料的种类可作为平衡计算的输入值使操作工根据工厂实际情况灵活操作具体如废钢已经准备好其重量应被输入并由模型计算出正确的铁水量另外一个例子是已有一装满铁水的铁水包要从一个转炉换到另一个这种情况下由于已有满的铁水包了因此不再进行任何加料计算模型只接收铁水重量作为输入值并针对此铁水量计算出最佳废钢和熔剂添加量钢包加料计算可根据工艺操作和铁合金使用之间的最佳方案出钢和运输过程中的温度损失可根据钢包的热损失来考虑com述过程控制系统中的功能可以分为以下两种1 静态和动态过程控制模型2 系统环境壳便于实现SDM的控制静态和动态过程控制模型包括用于转炉车间炼钢工艺准备和控制的各种功能具体如下静态加料和吹炼模型二次吹炼计算或动态控制模型在操作过程中的一个中途点上可用其中任意一种带人工取样和测温的中途停吹操作用副枪测量的中途停吹操作吹炼中副枪测量操作补吹模型出钢模型包括钢包合金化建议和温度效果系统环境可支持SDM实现以下功能熔炼制度实际数据BOF制度铁水和废钢称重及跟踪BOF过程数据交互作用与其它2级系统通讯过程跟踪和数据采集炉次报表人机界面上述两种功能集成在一个逻辑系统中形成了完整的炼钢工艺控制com静态和动态控制模型SDM在荷兰康利斯Corus的两个转炉上开发出来并应用之后又用到了其它的炼钢厂中不断的开发使当前版本的SDM具有了多功能性也更容易适应不同钢厂的特殊要求SDM集成到一组计算模型中可完成以下功能工艺目标计算脱硫计算加料计算吹炼计算动态控制计算二次吹炼计算吹炼结束确认钢包合金化计算冶炼结束计算模型反馈计算模型运行和工厂操作及流程图之间的关系如后面附图所示静态模型包括建立热平衡氧平衡铁平衡和渣平衡为了建立热平衡需计算以下参数反应热量铁水热量显热转炉等待过程中的热量损失用于加热和熔化添加剂的热量用于加热和熔化废钢的热量钢包中的热量损失依据钢包的历史对于氧平衡吹炼氧气来自添加剂的氧气用于反应的氧气溶解在钢水中的氧对于 Fe 平衡来自含Fe原料的Fe如铁水废钢铁矿石球团等等烟尘中Fe损失渣中Fe出钢过程中损失Fe来自铁合金的Fe对于渣平衡来自添加剂铁水渣前一炉的留渣及耐材内衬中的氧化物反应生成的氧化物模型还包括一系列的冶金关系用于Mn P和S的预测渣中总的铁含量和渣碱度的计算以及等待过程中的温度损失枪高度的计算还可预测炉内产生的废气中CO2 的平均百分比对于脱磷Mn 的回收和脱硫等监测模型会计算出每一炉的P Mn S 和Fe的标准值这些值是通过将实际炉次与所谓的标准炉次进行比较算出的它可以计算出在实际炉次的参数与标准炉次相等时其相应的Mn PS 和 Fe的含量并计算出Mn P S 和 Fe的这些参数的差值然后得出上面提到的标准值由于这些值可以在不同的炉次间进行比较这个标准值已成为了监测工艺操作的一个强有力的工具其它冶金关系用于预测脱碳率和含氧化铁冷却剂降低率与钢水中碳含量的关系另外还可计算出改变吹炼速度和或枪的高度所产生的干扰效果及其操作过程中的响应时间冶金关系还可与钢包合金模型结合计算出出钢过程中Mn和C的损失还原物料用量 Al 和或 C 以及铝硅碳各种其它合金物料和渣调节剂的温度效果在进行钢包分析时作为反馈计算合金物料的合金收得率被计算出并存储起来此模型还包括进行热损失计算的冶金关系它是根据钢包的内衬类型钢包历史钢包的加热和加盖情况来计算的前面所提到的功能中所进行的计算在以后的段落中还有进一步的描述每种功能的输入和输出的清单显然是不完整的但是它们代表了这些功能中最主要和最典型的数据com1吹炼前作为准备条件吹炼前进行以下计算a 工艺目标计算此项计算的目的是计算出钢操作之前吹炼结束时转炉目标温度和碳含量输入- 出钢后钢水目标温度- 出钢后目标钢水成份- 出钢后目标钢水重量- 钢包资料炉次历史- 特殊出钢要求输出- 出钢前目标温度- 出钢前目标碳含量- 出钢前目标钢水重量- 合金添加剂的情况b 脱硫计算仅在铁水包要进行脱硫时进行计算铁水包中目标硫含量可直接输入或者可以根据吹炼结束时钢水中的目标硫含量计算得出输入- 所供铁水中的硫含量- 铁水目标硫含量或吹炼结束时钢水中的目标硫含量输出- 脱硫剂用量c 加料计算实际的加料计算与炼钢厂中的操作是一致的废钢添加指令可发到废钢库或用调整程序处理后调用预装废钢槽中废钢废钢添加的结果可用于调整铁水添加指令反之亦然输入- 铁水的成份和温度- 预选定的废钢所需量如果适量使用- 终点目标温度和碳含量- 目标钢水重量- 吹炼操作参数输出- 添加废钢的重量- 添加铁水的重量- 转炉加料的情况- 出钢前目标钢水成份d 吹炼计算根据转炉实际加料数据计算出第一次吹炼期的用氧量这是根据选定的吹炼操作算出的另外用于二次吹炼的用氧量也将计算出以备紧急切换之用输入- 所添加铁水的实际重量- 所添加废钢的实际重量输出- 用氧量- 转炉添加剂的重量- 终点时钢水目标重量- 出钢前目标钢水成份- 出钢前目标渣成份- 副枪浸入深度氧枪高度com2吹炼过程中系统环境软件是在操作工发出开始命令时氧枪高度和氧气流量根据设定点自动进行控制的软件并且还能确定所需冷却添加剂用量各种SDM计算如下a 动态控制计算如果吹炼中测量时使用了副枪则在中途测量点时调用动态模型输入由副枪测量系统决定的熔池温度和碳含量输出- 副枪测量之后吹入氧量- 冷却添加剂的重量- 氧枪高度b 二次吹炼计算如遇中途停吹则需进行二次吹炼计算在中途停吹时测量温度和碳含量另外进行取样并等待取样分析结果选项输入- 在中途停吹测量中决定的熔池温度和碳含量选项取样分析结果输出- 中断后吹氧量。

电弧炉炼钢复合吹炼技术研究及应用

电弧炉炼钢复合吹炼技术研究及应用冶炼周期长、能量利用率低、生产成本高等问题一直困扰着我国电弧炉炼钢的进一步发展。

研究认为,电弧炉熔池搅拌强度弱,动力学条件差,难以满足炉内物质和能量的传输要求,抑制了炼钢反应的快速进行,是造成上述问题的主要原因。

国内外研发并广泛采用的超高功率供电、高强度化学能输入等技术,还没有从根本上解决熔池搅拌强度不足的问题。

电弧炉通电过程中,电磁场对熔池热传递和流体流动的影响规律尚不明确;而氧气射流受炉内复杂环境的影响,难以确定满足工艺要求的喷吹参数。

北京科技大学等单位针对国内外电弧炉炼钢的现状,在前期研究基础上提出“电弧炉炼钢复合吹炼技术”。

1研究方案该研究以强化熔池搅拌为核心,从提高单元操作的功能入手,重点解决集束供氧的多功能化和底吹安全长寿问题;探明氧气射流、电磁场和底吹流股三者对熔池搅拌强度的多元耦合影响规律,完成多元炉料结构条件下的各单元操作技术集成;开发电弧炉炼钢温度和成分预报系统,形成操作软件包,满足复合吹炼的精确控制要求,最终实现电弧炉炼钢复合吹炼技术目标。

根据电弧炉炼钢复合吹炼技术的研究目标及内容,通过理论计算、参数设计、数值模拟、水模型模拟、冷热态实验及工业试验等方法,对单元操作及技术集成进行深入研究。

2研究内容2.1电弧炉炼钢熔池搅拌强度研究2.1.1电弧炉炼钢动力学条件分析熔池冶金反应动力学条件较差,一直是电弧炉炼钢的技术难题。

电弧炉炼钢熔池搅拌强度不足与其炉型特点有很大关系,传统电弧炉是将废钢作为基本原料,以电能为主,辅以化学能生产合格钢水的装置,因此在炉型设计上具有炉膛大、熔池浅的特点。

100t电弧炉的高径比仅为同容量转炉的53%。

通常来说,高径比愈大,可承受的供氧强度愈大,考虑到废钢熔化和炉门流渣的影响,电弧炉熔池搅拌强度进一步受到限制,仅为转炉的10%-20%。

熔池搅拌强度可由钢液流动速度来描述。

使用数值模拟方法对100t电弧炉的熔池钢液流动情况进行模拟研究,发现电弧炉的钢液平均流动速度为0.06m/s,而对比100t转炉的钢液平均流动速度为0.31m/s。

唐钢50t转炉溅渣护炉水力模型实验研究

种 射 流的 扩张角 有所不 同 , 对熔渣 的 冲击效果 也就有所 不 同。以亚音 速射 流模 拟超音速气 体射流 时 , 管能 尽 够 保证 枪位 几何 相似 , 也会 造成模 型实 验 中亚音 速射 流与熔 渣接 触 面积偏 大 、 流 中心 流速偏 低 、 熔 渣 冲 射 对

击 动 能偏低 的现 象 ] 。因此在 实验 过程 中对 模 型 喷枪枪 位 进行 了修 正

枪 结构 。

在二 炼钢 现有溅 渣护 炉操 作工 艺参 数基 础上 , 实验 采用 6因素 5水平 的正 交实验 方案 , 在不 考虑 各 因素 交互影 响作用 的前提 下 , L 5 5 ) 交表安 排 实 验次 数 , 而 确定 出备 因素对 溅 渣 效果 的影 响大 小 , 验 用 2 (。 正 从 实

和渣 线部位 。

1 3 实 验 研 究 方 法 .

在溅 渣过 程 中如何 有 效 的利用 高速 氮气 射流 冲击熔 池 , 炉渣 均 匀 的溅 射 于整个转 炉 炉衬表 面 , 使 是溅 渣

护 炉的关键 技术 之一 。溅 渣效 果 主要与枪 位 、 氮气 流量 、 留渣 量和 顶枪 喷孔 夹角 等 因素 有关 , 因此 , 一般 考察 的溅 渣工 艺参数 主要包 括 顶 吹氮气 流量 、 枪位 、 留渣 量 、 吹流 量 、 渣黏 度 , 底 熔 以及 对 气 体射 流 影 响显 著 的 喷

150吨转炉顶底复吹工艺的实践

维普资讯

10吨转炉顶底 复吹工艺 的实践 5

张大勇 张彩军 , ,刘玉生 ,

(I 山钢铁股份有限公司第一钢轧厂, 1唐 河北 唐 山 0 3 1 : . 6 0 6 2 河北理工大学冶金与 能源 学院, 河北 唐 山 0 3 0 : 609 3唐 山钢铁股份有限公司技术中心, . 河北 唐 山 0 3 1) 6 0 6 摘 要: 概述了唐钢第一钢轧厂转炉顶底复吹工艺的情况 , 通过对转炉冶炼工艺 的优化 , 炉渣成分 的有效控制 、 底吹

1 t e — a i g a d R l i g Pl n o T n t e . B p i i i g s e t n — e h o o y c n r l i g h S e l M k n n o 1 n a t f a g S e 1 y o t m z n m l i g t c n l g , o t o 1 n t e c m o e t f l g e f c i e y o t m z n a r u p y m d l f b t o l w a d m r v n t e h o p n n o s a f e t v l , p i i i g i s p l o e o o t m b o n n i p o i g h t e t c n o y f l g p a h n , h p o l m f o t m i i g n a r r c c r o i n a e e n e h ol g o s a s l s i g t e r b e o b t o r s n a d i b i k o r s o h v b e s l e , t e f e t f o t m l w h s b e i c e s d t e u l t o m l e s e l h s e n ovd h e f c o b t o b o n a e n n r a e , h q a y f o t n t e a b e i ip o e . m rv d

55吨转炉长寿命顶底复吹技术探讨

改造 。 经过一年 多实践 , 基本形成 了成熟 的顶底复吹工艺制

度 , 吹炉 龄 达 到 10 0炉 , 济 效 益 显 著 。 复 50 经

2 主要 技术工 艺

2 1 底 吹 元件 的选 择 .

可以保 证在较低 的气源压力下工作, 而不堵塞。 () 3 环缝式底吹供气元件 由于其供气面积增大 , 供气阻

入速度较高 的气流 , 以使 内管得到 良好防粘结保护效果。 砖

r o ) 。 渣一金属型蘑菇头’ 以很好地保护透气元件 , om ” “ 可 提 高其使用寿命 。 吹供气元件本身带有 自过滤装置 , 底 可以避

20 0 7年 第 4期

维普资讯

免管路中的杂质堵塞元件。

2 2 底 吹座 砖 及 护 砖 设 计 . 以往 国际 上 和 宝钢 均 采 用 传 统 的 透 气 塞 、 砖 、 座 套砖 、

为实际冶炼状态下 的小时供气量 , 即成为底吹供气模式 , 如 表 2所示。在实际冶炼 中, 通过人工选定供气模式 , 由计 将 算机来 自动执行表 2所示供气模式 的控制 。 25 复吹底吹供气 元件长寿维护工艺技术 . 多年 的实践使人们认识到 ,实现复吹底吹供气元件长

钢 轧 厂 转 炉 顶 底 复 吹 技 术 开 发 ,对 我 厂转 炉 进 行顶 底 复 吹

() 1新型环缝管式供气元件 , 采用两层金属环缝 向钢水 供气。保留了细管式供气元件体流经 内表面较为光滑的金

属 管 内壁 、 以避 免对 耐火 材 料 的冲 刷 的 优 点 。 可 () 时 也 由 于较 小 的多 层 环 缝 缝 隙 , 水 不 易 灌 入 , 2同 钢

类 。 嘴 型 底 吹 供 气 元件 , 喷 由于 管 口易 产 生 不连 续 的脉 动 气 流运 动 , 常 发 生 管 口粘 结 和 灌 钢 堵 塞 , 是 又 改 进 成 传 统 常 于 底 吹转 炉 采 用 的带 有 套 管 式 喷 嘴 。通 过 在 外 层 环 形 缝 隙 引

铁水罐吹气辅助驱渣水模型实验

W a e o e i g Te tf r Au i a y De l g i g b o n t r M d ln s o x l r sa g n y Bl wi g i

Ga n H o e a d e s i t M t lLa l

X e , h nQaze L a uqn WuZ ah a LagX n a g , h n io u a dY nJ zi uF i S e i h n , unG oig , h ou n , i il n Z a gXaw n a i h o n i a

( 1武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室 , 武汉 4 0 8 ; 30 1 2涟 源钢铁集 团公 司, 娄底 4 7 0 ) 10 9 摘 要 以钢厂 9 0—15t 0 铁水罐 为原 型 , 在实验室建立几何 相似 比1 4 : 水模 型 , 用物 理模拟 方法研究 铁水罐 侧吹辅助扒渣对驱渣面积的影响。结果 表明 , 在吹气流量 为 0 2 .5—20 m / 时 , . h 随着吹气 流量 的增大驱渣 面积增 大 。同时随着透气砖安装角度从 0 到 7 。 安装高度从 14mm到 24mm时 , 。 0、 7 9 驱渣 面积均会增 大 。当用单 透气砖 侧吹驱渣 , 安装角度为 7 。 安装高度 2 4m 流量为 0 8~12m。h , 0, 9 m, . . / 时 驱渣效果最好 。 关键词 铁水罐 透气砖 驱渣 水模 型

安装角度/ 。

0 2 /0 6/ 0 / 5 5 /0 7

-

流 量/

(3 m

1

.

̄

[ 3

-

)

单 吹 14 24 2 4 7 / 3 /9

/ . 8 0 -/0. /0 2 1 0 _5 2 5 / / ・ /

唐钢转炉冶炼中碳钢碳氧积的控制研究

过热度的情况下,尽力的去降低出钢温度。同时由于

顶底复合吹炼的影响,强化了熔池的搅拌作用,促进 熔池内的反应,使碳氧反应更趋近与平衡,可有效的 降低碳氧积。

2 温度对钢水终点碳氧积的影响

由前文碳氧积的计算可知,温度是碳氧积的主

要因素,降低出钢温度,则平衡常数 K 降低,碳氧积

也就降低。因此如何有效的降低出钢温度是降低碳

转炉终点氧位是转炉冶炼的重要指标,对于洁 净钢冶炼、合金料消耗、冶炼成本等影响较大。本文 从碳氧积入手,探讨唐钢转炉冶炼中碳钢过程的氧 位控制情况。唐钢第二钢轧厂现有 2 座公称容量 65t 转炉,炉容比为 0.93,采用顶底复吹技术,采用 4 孔 氧枪,喉口直径 26 mm,喷孔夹角 10.5°,设计氧气流 量 17000 Nm3/h,供氧强度 3.57 Nm3/tmin。底吹透气元 件为 4 支环缝式底吹枪。

的线性关系。随着终点温度的升高,氧位逐渐增加。

温度低于 1610 ℃或高于 1660℃ 时氧位开始出现震

荡,不排除炼钢工在过低温度和过高温度出钢控制

上的经验不足,因操作原因导致。

从纯净钢的角度出发,出钢温度应控制在较低

水平,从根本上控制钢中夹杂物的生成。但矛盾的是

通常纯净钢的冶炼需要二次精炼处理,其过程需要

其中,Pθ 为大气压力;H 钢、H 渣为 CO 气泡以上

钢液、熔渣的高度;ρ 钢、ρ 渣为钢液、熔渣的密度;σ 为

金属液表面张力;rCO 为 CO 气泡半径。

碳氧积的主要影响因素为温度,这是由于碳氧

反应是放热反应,温度升高,则平衡常数 K 升高,碳

氧积值也就升高。这就要求我们根据不同的钢种和

不同的冶炼工艺,制定不同的出钢温度,在保证中包

大,偏离理论曲线更远,同时氧位更为分散。可知在

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

唐钢50t复吹转炉水力模型实验研究曾亚南1李俊国1韩志杰2李守章1吴雨晨1(1.河北理工大学冶金与能源学院,唐山 063009;2.唐山钢铁股份有限公司,唐山 050000)摘要针对唐钢二炼钢50t复吹转炉,采用1:6.35转炉模型进行水力学模型的正交实验,研究不同氧枪枪型、枪位、顶吹流量和底吹流量对熔池混匀时间、穿透深度、冲击面积和喷溅量的影响规律。

研究表明:与四孔氧枪相比,改进后的四孔变角氧枪对熔池的冲击面积增加、穿透深度降低、炉口溅出量明显降低,但混匀时间缩短。

枪位对熔池混匀时间影响最为显著,枪位低于130mm(实际枪位1.3m),更有利于缩短熔池混匀时间,提高冶炼强度。

从缩短熔池混匀时间、减少炉口溅出量的角度看,顶吹流量最好控制在42~44Nm3/h(实际吹氧量13000~14000Nm3/h)。

关键词四孔变角氧枪转炉水力学模型混匀时间喷溅量Cold Model Study on 50t Top and Bottom Combined Blown Converter atTangsteelZeng Yanan1, Li Junguo1, Han Zhijie2, Li Shouzhang1, Wu Yuchen1(1. College of Metallurgy and Energy, Hebei Polytechnic University, Tangshan 063009, China;2. Tangshan Iron and Steel Co., LED, Tangshan 063016, China)Abstract The effects of different oxygen lance nozzles, lance level, top blowing flux and bottom blowing flux on bath stirring, penetrating depth, penetrating area and splashing have been investigated through orthogonal design by cold model, which was made as 1:6.35 model according to 50t top and bottom combined blown converter in Tangsteel. When we utilized the improved variable angle four-hole oxygen lance as air feeding component, the penetrating area increased, the penetrating depth and splashing amount decreased and the mixing time cut down. It was concluded that the improved oxygen lance could increased the intensity of bath stirring. The lance level has smart effect on the mixing time in bath. When the lance level was controlled below 130mm, the mixing time could be shorten and the stirring intensity could be improved. It was suggested that the top blowing flux had significant influence on bath stirring. To shorten the mixing time and reduce the splashing amount, the top blowing flux should better be controlled between 42Nm3/h and 44Nm3/h.Material Index Variable angle four-hole oxygen lance, converter, Cold model, mixing time; splashing amount随着钢铁工业的快速发展,钢铁企业对转炉炼钢的工艺要求越来越高,尤其是在钢液温度、成分及钢水质量的控制方面提出了更高的要求。

目前复合吹炼技术的应用十分广泛,但在实际生产过程中,由于供氧制度不合理也会造成化渣缓慢、脱磷不足、大量金属喷溅的现象[1-4]。

本研究针对唐钢二炼钢50t转炉实际供氧量,在现有四孔氧枪的基础上,设计了四孔变角(将四孔氧枪中相对两喷孔夹角在原有基础上加大1°)和五孔氧枪喷头。

在现有冶炼工艺的基础上,利用水力学模型研究了氧枪枪型、顶吹流量、枪位等工艺条件对熔池的混匀时间、穿透深度、喷溅量等参数的影响,为优化实际应用的氧枪枪型和供氧制度提供合理的改进方向。

1 实验方法1.1 实验装置唐钢二炼钢50t转炉有效容积40.56m3,熔池深度1250mm,熔池直径3178mm。

现有氧枪喷头为4孔氧枪,供氧流量13000~15000Nm3/h,枪位控制在900~2000 mm,吹氧时间12min左右,底吹供气量180~360Nm3/h。

模型炉体、氧枪喷头均按1:6.35比例制作,实验装置如图1所示。

图1 冶炼效果水力学模拟实验装置示意图Fig.1 Schematic diagram of equipment utilized in cold model test1.2 实验测定方法在炼钢过程中,控制熔池的搅拌强度是有效控制转炉炼钢过程熔池反应热力学及动力学的关键之一。

本研究采用测试熔池混匀时间、穿透深度、冲击面积、炉口溅出量等参数,来表达水力学模型的冶炼效果。

各参数的测定方法如下[5]:1)熔池混匀时间的测定:将一电导电极固定在转炉熔池底部某一位置,实验时向电极相对的另一侧熔池液面加入30ml质量百分比浓度为8%的KCl溶液,向熔池吹气过程中采用实验室开发数据采集和记录装置对熔池内溶液的电导率进行测定,熔池混匀时间根据电导电极输出的电位差变化达到稳定的时间来确定,每组实验进行3次取其平均值,同时在每次实验结束后都要对溶液进行更换并清洗,以防止上次的残留溶液影响电位差计的测量精度。

2)穿透深度和冲击面积的测定:当气流量达到稳定后,采用目测法利用标尺测定出穿透深度和冲击凹坑的直径(作为冲击面积),并进行记录;3)炉口溅出量的测定:利用滤纸对转炉炉口的溅出量进行测量,测定前先测量所选滤纸的质量,然后将滤纸放置在沿转炉炉口布置的水平平板上,喷吹3min后取下带水滤纸,并测量滤纸与飞溅到滤纸上水的总质量,通过差减法即可得到单位时间内的炉口溅出量,每组实验进行3次取其平均值。

1.3 实验参数的确定水模型实验在保证几何相似的同时,需要保证修正的弗鲁德准数Fr´相等,即[6]:(Fr´)m=(Fr´)o(1)式中,(Fr´)m、(Fr´)m分别为模型和原型的修正的弗鲁德准数,Fr´=ρu2/[(ρl-ρg)gl],因此:)()(22gologooogmlmgmmmgdugduρρρρρρ−×=−×(2)由此可得到模型气、液参数与原型气、液参数间的关系:212125⎟⎟⎠⎞⎜⎜⎝⎛−−⋅⎟⎟⎠⎞⎜⎜⎝⎛⋅⎟⎟⎠⎞⎜⎜⎝⎛=gologmlmgmgoomomddQQρρρρρρ(3)式中,Q m、Q o分别为模型与原型的气体流量,Nm3/h;d m、d o分别为模型与原型氧枪喉口直径,mm;ρgm、ρgo分别为模型与原型的气体密度,kg/m3;ρlm、ρlo分别为模型与原型的液体密度,kg/m3。

实际生产中,氧枪出口气体流速为超音速,而水力学实验过程中,模型出口气体流速为亚音速,由于这两种射流的扩张角有所不同,对熔池的冲击面积和穿透深度也就有所不同。

以亚音速射流模拟实际的超音速气体射流时,尽管能够保证枪位几何相似,也会造成模型实验中亚音速射流与熔池接触面积偏大、射流中心流速偏低的现象。

因此在实验过程中对模型喷枪枪位进行了修正[7],本实验条件下,枪位修正值为70mm,即实验选择的枪位为理论计算的模型枪位减去修正值。

水力学模型按1:6.35制作,模型和原型参数对应值如表1和表2所示。

在二炼钢现有转炉操作工艺参数的基础上,本实验采用6因素5水平的正交实验方案,在不考虑各因素交互影响作用的前提下,用L25(56)正交表安排实验次数,从而确定出各因素对转炉冶炼效果的影响,正交实验各因素水平见表3所示。

2 实验结果与讨论正交实验结果如表4所示,根据正交实验结果,可分析各因素对熔池混匀时间、穿透深度、冲击面积和炉口溅出量的影响规律,为进一步优化现有冶炼工艺提供实验基础。

表1几何相似参数Table 1 Geometry similarity parameters类别熔池直径/mm熔池深度/mm氧枪喉口直径(四孔/四孔变角/五孔)/mm氧枪出口直径(四孔/四变变角/五孔)/mm氧枪枪位/mm原型3178 1250 26/27/25.5 35.5/35.5/33 900~1600 模型500 197 4.1/4.25/4.0 5.6/5.6/5.2 70~190表2 动力相似参数Table 2 Dynamic similarity parameters吹入 方式 熔池 液体 顶吹 气体 顶吹气体密度/kg·m -3底吹 气体 底吹气体 密度/kg·m -3液体密度/kg·m -3顶枪流量 Nm 3·h -1底吹流量Nm 3·h -1原型 钢液 氧气 1.43 氮气 1.25 7000 13000~15000 180~360 模型水空气1.29空气1.29 1000 40~48 0.70~1.41表3 正交实验各因素水平Table 3 Levels of 5 factors used in orthogonal design枪型 四孔四孔四孔变角四孔五孔枪位,mm 70 100 130 160 190 熔池深度,mm 157 165 173 181 197 顶吹流量,Nm 3·h -140 424446 48底吹流量,Nm 3·h -10.70 0.88 1.06 1.23 1.41表4 正交实验结果Table 4 Results in orthogonal design experiment实验号 混匀时间/s 穿透深度/mm 冲击面积(D)/mm炉口溅出量g/s1 49 77 106 0.0352 39 77 175 0.3013 39 88 170 0.6774 48 96 160 0.7265 56 87 160 0.500 6 36 101 185 0.206 7 41 107 160 0.6248 33 93 188 1.189 63 60 140 0.170 10 72 73 160 0.345 11 24 100 190 0.124 12 46 83 160 0.018 13 50 51 160 0.088 14 48 47 170 0.157 15 50 57 190 0.115 16 40 87 165 0.036 17 37 82 170 0.047 18 36 85 180 0.130 19 57 73 200 0.183 20 58 41 165 0.036 21 25 125 170 1.211 22 32 126 179 1.526 23 39 96 120 1.000 24 51 91 150 0.802 25 45 851551.023通过对正交实验结果的分析,可得到五水平下各因素的平均值以及极差,从而分析各吹炼工艺参数对熔池混匀时间、穿透深度、冲击面积和炉口溅出量的显著性影响。