稠油联合站SAGD高温密闭脱水试验站供配电实施方案

SAGD高温电潜泵举升技术研究与应用

技术创新23SAGD高温电潜泵举升技术研究与应用◊中国石油新疆油田分公司风城油田作业区王俊目前,超稠油油藏均采用抽油泵为主要采油工艺,但这种开采方式存在能源消耗大、生产运行成本高等缺陷。

电潜泵操作较简单,且自动化效率高,具有一定优势,可有效地发挥油藏的生产能力。

本文针对目前SAGD生产井的采油方式,以井下设备高效工作及保持SAGD井动态平衡为目标,研究潜油电泵井下工作的调节方法,提出了参数调节的理论依据,以实现潜油电泵井下设备的高效稳定运行。

1引言潜油电泵是常用的的机械采油设备,它的特点有采油速度快、流量大、节能高效、管理便捷等特点成为世界机械采油工艺的重要组成%超稠油采用SAGD采油工艺,运用有杆泵举升,技术成熟满足现场生产需求,但部分井因井身轨迹差出现杆柱偏磨、卡泵现象,影响正常生产鷺电潜泵采油工艺无杆柱机械传动,排量范围大、扬程高,在SAGD生产井提液方面应用空间很大,电潜泵采用旋转运动,应用于SAGD生产井,能有效解决有杆泵杆柱偏磨、断脱等问题,同时具备变频生产、现场管理方便等特点%2高温电潜泵举升技术介绍2.1技术原理分析潜油电泵机组以电能作为动力,电网电压首先经过变压器将电压提升到电机的要求电压,通过潜油电缆传输电能至潜油电机,将电能变为机械能,使潜油离心泵高速转动,潜油离心泵作用使井下压力提高,达到潜油泵的举升扬程,原油通过油管被舸豹口,再fflil地面管线油田输单元叫2.2主要性能参数在运行环境温度小于250t以下时,排量为150~1000方/天,电压380V~2000V,扬程最至1500m,额定转速2850rpm,功率20kW~150kW o2.3电潜泵特点电动潜油离心泵除具有排量大、扬程高、功率高、地面设备小、维护费用低、使用寿命长和能量传递方式简单、便于管理、能根据产液量变化要求来进行变频调速(35Hz~60Hz)等优点,成为目前较为重要的机械采油举升方式之一也2.4结构介绍(1)地面变频控制系统。

辽河油田曙一区SAGD产出液高温脱水工艺现场试验研究

辽河油田曙一区SAGD产出液高温脱水工艺现场试验研究摘要:以国外合作研究和室内试验数据为依据,对曙一区sagd 产出液高温脱水进行现场中试试验。

现场试验成果表明,采用二段热化学沉降脱水工艺,加入xx破乳剂250~500 mg/l,脱水温度为155~170 ℃,沉降时间2.5~3.5 h,可使净化原油含水低于3%,可以满足生产要求。

关键词:sagd 高温脱水化学沉降破乳剂净化原油中图分类号:te832 文献标识码:a 文章编号:1674-098x(2013)02(c)-00-03辽河油田曙一区超稠油主要采用蒸汽吞吐开发方式,超稠油脱水采用常规二段热化学沉降脱水工艺,随着开发的深入,逐渐进入产量递减阶段,蒸汽辅助重力泄油(sagd)是蒸汽吞吐最为有效的接替方式,2007年以来,辽河油田在曙一区开展超稠油sagd开采工业化推广,sagd井口产出液温度140~170 ℃,本着充分利用热能的原则,结合辽河油田sagd建设实际情况,引进、吸收加拿大高温脱水工艺,开展辽河油田sagd采出液高温脱水中试试验,以期探索出一条sagd采出液不掺稀油高温脱水工艺技术路线,同时,达到确定高温脱水流程、筛选药剂、试验高温脱水设备等预期目的。

1 室内试验sagd高温脱水中试试验以室内研究为基础,在室内研究中,分析了采出液基本性质,筛选了高效的脱水药剂,初步确定了适宜的脱水温度、加药浓度、脱水沉降时间及脱水压力等关键参数。

1.1 sagd产出液基本性质sagd产出液基本性质见表1。

1.2 化学药剂筛选1.2.1 破乳剂种类选择由于sagd原油脱水是在高温、高压条件下进行,因此破乳剂应具有高温稳定性,这是破乳剂能否应用于sagd原油脱水试验的前提条件。

室内破乳剂高温稳定性试验采用如下方法:将合成的系列破乳剂干剂分别装入自制的导热良好、耐温、耐压得密闭容器中,放入高温烘箱,在180 ℃恒温条件下24 hr后取出,优选失重最小的三种样品,将其冷却后配成干剂含量40%作为工业品,进行高温脱水试验。

曙一区超稠油SAGD有杆泵举升技术应用

曙一区超稠油SA GD有杆泵举升技术应用张洪君(中国石油天然气股份有限公司辽河油田公司钻采工艺研究院,辽宁盘锦 124010) 摘 要:SAGD技术是提高稠油油藏采收率的有效开发方式,其成败很大程度上取决于举升系统能否满足生产要求。

辽河油田超稠油SAGD有杆泵举升技术是一项由非国家标准的 108、 120、 140mm 系列高温大排量抽油泵、大泵脱接器以及防脱耐磨器组成的一项综合性油井举升技术,该技术适应井底最高温度260℃,最高日产液400m3/d,适应最大井斜角70°,通过多年科研攻关、室内及现场试验,已形成完善的SAGD有杆泵举升工艺及配套技术,成功解决了SAGD井温度高、排量大等多项技术难题,取得了良好的现场应用效果,为SAGD技术在辽河油田及外部油田进一步规模化应用奠定基础。

关键词:SAGD;高温大排量抽油泵;大泵脱接器;防脱耐磨器 中图分类号:T E933+.3 文献标识码:A 文章编号:1006—7981(2012)23—0119—02 随着SAGD、水平井、蒸汽驱等技术在辽河油田迅猛发展,辽河油田内高温高产油井呈现出急剧增多的趋势,对于可实现高温大排量举升工艺的相关技术需求日益迫切。

以SAGD技术为例,其成败很大程度上取决于举升系统能否满足生产要求。

目前,曙一区SAGD已有近40个井组进入SAGD生产阶段,单井最高日产能力高达400m3/d,油井井底温度近240℃。

由于存在高温、大排量、闪蒸等复杂工况,常规设备和工艺技术能力已经无法实现SAGD油井举升,SAGD高温大排量泵与其配套技术在开发早期主要依赖于进口,生产成本高居不下。

针对该问题,辽河油田经过多年科研攻关、技术研发,形成SAGD 有杆泵举升技术,在应用期间效果良好,降低了SAGD开采成本,为今后辽河油田SAGD技术的大规模应用奠定基础。

1 技术原理“SAGD有杆泵举升技术”的技术原理是采用耐高温、大排量、长冲程的抽油泵,配套杆柱脱接技术、杆柱防脱技术等,提高举升系统在高温下的排液能力,达到SAGD井高温高产的生产目的。

SAGD高温集输工艺技术研究与应用

SAGD高温集输工艺技术研究与应用摘要:超稠油蒸汽辅助重力泄油(Steam Assisted Gravity Drainage 简称SAGD)开采技术是蒸汽吞吐开采工艺有效的接替方案,辽河油田SAGD开发经历了为期3年的先导试验,2006年起进入工业化应用阶段。

全新的采油工艺为地面工程建设提出了全新的课题和严峻挑战,本文在高温输油先导试验的基础上,研究了高温输油设备、密闭耐高温油气分离缓冲罐、密闭缓冲罐液位计、自动控制系统、在线高温取样器以及高温在线计量技术,为SAGD工业化应用提供了有效的技术支持。

关键词:超稠油蒸汽吞吐蒸汽辅助重力泄油SAGD 高温输油高温取样高温在线计量1 概述蒸汽辅助重力泄油(Steam Assisted Gravity Drainage简称SAGD)开采技术研究始于二十世纪七十年代,八十年代以来随着水平井技术的推广应用,重力泄油技术得到了迅速发展,并日臻成熟,八十年代后期,重力泄油开采技术在加拿大和委内瑞拉成功地获得了工业化应用。

曙一区超稠油是辽河油田“九五”以来的重要产能建设区块,1996年采用蒸汽吞吐开采方式投入工业性开采。

2000年以后,曙一区已经进入吞吐开采后期、特殊的油品性质造成蒸汽吞吐开发产量递减快,仅靠边部的产能续建难以维持超稠油产量的稳定。

2003年,辽河油田公司在杜84井区开展了SAGD先导试验,2006年10月通过中石油股份公司验收,先导试验获得成功,超稠油SAGD 开发进入工业化应用阶段。

国内SAGD开发尚属首次,国际上超稠油蒸汽吞吐开发后转SAGD也属先例,已建地面设施按照稠油蒸汽吞吐条件建设,不能满足SAGD生产需要,SAGD工业化应用的思路是采用集中供热,集中换热,高温集输的工艺方式,需要解决的关键问题包括:(1)开发研制高温耐压输油泵,耐温要求达到180℃以上,耐压要求达到2.5MPa,扬程要求达到160m,泵效要求达到50%以上;(2)油气缓冲罐体结构设计合理,可以实现气液分离;(3)为了满足高温带压密闭输送的需要,要求进行准确的密闭缓冲罐内液面的检测;(4)为了保证输油泵的正常工作,需要选用合适的定压控制阀保证油气分离缓冲罐的正常压力建立;(5)建立控制系统,依据罐内液面变化,通过变频器实现输油泵排量的自动控制,保障缓冲罐内液面控制在合理的范围内,同时为了防止入泵处产出液闪蒸造成输油泵无法正常工作,需将罐内压力控制在1MPa左右;(6)研制高温取样器,解决SAGD 工业化应用后井口取样难的问题;(7)研制高温高压计量器,保证SAGD工业化应用后的油井高温在线计量。

SAGD采油站伴生气顶自压输油技术研究与试验

㊀㊀收稿日期:20220109;改回日期:20230416㊀㊀基金项目:中国石油重大科技专项 辽河油田千万吨持续稳产关键技术与研究 (2017E -1604);中国石油辽河油田分公司科技专项 超稠油开发提效关键技术研究 (2018-JLFZ -02)㊀㊀发明专利:SAGD 方式下自压输油与泵输切换的系统及方法201910822331.6㊀㊀作者简介:高忠敏(1967 ),男,高级工程师,1989年毕业于成都地质学院石油地质勘查专业,现从事提高采收率相关技术管理工作㊂DOI :10.3969/j.issn.1006-6535.2023.03.021SAGD 采油站伴生气顶自压输油技术研究与试验高忠敏(中国石油辽河油田分公司,辽宁㊀盘锦㊀124109)摘要:SAGD 采油站至联合站间输油一般均采用泵输工艺,存在能耗高㊁损耗大㊁安全隐患多等问题㊂当SAGD 开发进入汽腔拓展阶段后,伴生气量大且能保持稳定,为开展自压输油提供了可能㊂为此,开展了SAGD 采油站自压输油技术研究㊂利用SAGD 采油站缓冲罐气顶压力高且较为稳定这一优势,优化原有的集输流程,成功实现无外输动力条件下的自压输油㊂该技术具有成本低㊁收益高㊁减员增效等经济效益和社会效益㊂该技术在SAGD 开发的汽腔拓展㊁稳定泄油及汽腔下降初期3个阶段均能实现平稳运行,可为SAGD 开发技术的推广应用提供技术支持㊂关键词:自压输油;伴生气;超稠油;SAGD ;辽河油田中图分类号:TE866㊀㊀文献标识码:A ㊀㊀文章编号:1006-6535(2023)03-0161-07Study and Test on Self -pressurized Oil Transmission Technology of Associated Gas Cap in SAGD Production StationGao Zhongmin(PetroChina Liaohe Oilfield Company ,Panjin ,Liaoning 124109,China )Abstract :Generally the oil between SAGD oil production station and the joint station is transmitted by pumping ,with high energy consumption ,significant loss and safety hazards.At the stage of steam chamber expansion inSAGD development ,there is a great amount of associated gas stably generated ,which make it possible to realize self -pressurized oil transmission.Therefore ,a study was conducted on the self -pressurized oil transmission tech-nology for SAGD production station.The original gathering and transmission technology was optimized on the basis of high and stable gas cap pressure of the buffer tank in SAGD production station ,and self -pressurized oil transmis-sion was enabled without any external force.The technology can bring about such economic and social benefits as low cost ,high profit ,staff reduction and improved efficiency.This technology has been stably applied in three sta-ges of SAGD development :steam chamber expansion ,stable oil drainage and initial steam chamber decline ,provi-ding technical support for the promotion and application of SAGD development technology.Key words :self -pressurized oil transmission ;associated gas ;ultra -heavy oil ;SAGD ;Liaohe Oilfield0㊀引㊀言辽河油田稠油储量丰富,开发方式多样[1-4],其中,超稠油SAGD 开发技术得到了大规模应用㊂目前,曙光油田超稠油SAGD 开发区域逐步进入气腔拓展阶段,地层能量充足,产出液量大,产出液温度高,进入高产阶段,但气腔拓展阶段伴生气量也较大㊂以曙光油田SAGD 开采区1号采油站(简称SAGD 1号采油站,下同)为例,对比SAGD 开发初期,日产液量由1000m 3/d 升至3800m 3/d,日产伴生气量由1000m 3/d 升至16000m 3/d 以上㊂随着产出液量和伴生气量的增大,采油站外输工作中存在的能耗高㊁损耗大㊁安全隐患突出等问题日益严重㊂为缓解上述问题,提高SAGD 开发技术的㊀162㊀特种油气藏第30卷㊀经济性,在分析传统SAGD 密闭泵输工艺存在问题的基础上,利用采油站缓冲罐气顶压力高的优势,开展了SAGD 采油站自压输油技术研究㊂在SAGD 1号采油站成功实现了自压输油,并逐步形成了SAGD 采油站自压输油技术规范㊂该技术可为超稠油油藏开发的降本增效提供技术支持㊂1㊀采油站—联合站原有集输工艺概述1.1㊀工艺流程SAGD 1示㊂SAGD 开采单元的单井采出液经过取样㊁计量后,进入卧式油气分离缓冲罐进行一级分离,分离出的伴生气经空气冷凝器㊁立式油气分离器㊁除湿器等装置降温㊁二级分离和除湿,然后经过脱硫处理器进行脱硫后外排;一级分离后的产出液通过离心泵外输至联合站[5-8],主要外输参数经过传感器采集后上传至中控室进行实时监控和调整㊂同时采油站上具有换热采暖㊁掺水降温等辅助工艺设施[9]㊂另外,当油井或采油站出现异常情况时,可短时应急将进站采出液导入事故高架罐,通过罐车拉运处理㊂图1㊀原有SAGD 1号采油站集输工艺流程Fig.1㊀The gathering and transmission process of original SAGD 1oil production station1.2㊀存在问题SAGD 产出液温度高,伴生气量大,传统集输工艺面临诸多问题㊂(1)能耗高㊂以曙光油田SAGD 1号采油站为例,该站外输泵电机功率为200kW,年电费支出近100ˑ104元㊂(2)损耗大㊂由于输送介质为高温高压介质,外输泵机械密封装置损耗加剧,更换频次逐年增加,后期达到每月维修一次㊂同时由于输送介质温度过高,需要在外输泵的高压及低压两端安装冷却用的计量泵,冷却外输泵机械密封,防止外输泵机械密封气化,每天所需用水量近20m 3㊂(3)隐患多㊂外输泵易出现故障,如叶轮磨损㊁机械密封泄漏等㊂同时,外输泵房属于高危区域,存在机械伤害㊁烫伤㊁触电㊁中毒等危害因素,工作环境恶劣㊂SAGD 产出液(气)中硫化氢含量最高可达20000mg /L,一旦出现泄漏极易发生硫化氢中毒事件㊂因此,外输泵房成为采油站主要的隐患点源㊂(4)硫化氢处理难度大㊂SAGD 采油站建站初期配套建设3个Φ1500mm 脱硫塔,因伴生气量大,伴生气压力波动,产出液除湿不彻底,导致脱硫药剂潮湿失效损耗加大,换药周期增至每月一次,年脱硫成本升至近200ˑ104元㊂为了降低标准SAGD 采油站的能耗,基于SAGD 开发后期伴生气量增大的生产现状,提出了利用伴生气在缓冲罐产生的气顶压力自压输油的技术思路,并在曙光油田SAGD 1号采油站进行了成功应用㊂SAGD 1号采油站于2009年建成投产,是专为杜84块馆陶油层实施SAGD 开发建设的配套采油站,下辖SAGD 开发井组11个,水平井13口㊂站内建有3台功率为200kW 的电机和3台排量为150m 3/h 的离心泵,日外输液量为4000m 3/d;建有Φ355mm(壁厚为8mm)的耐高温外输管线通㊀第3期高忠敏:SAGD 采油站伴生气顶自压输油技术研究与试验163㊀㊀往曙五联,管线全长近7km㊂站内辅助配套建有硫化氢处理站[10],扩建后目前日处理伴生气量为18000m 3/d㊂2㊀自压输油技术2.1㊀自压输油工艺原理在地面采㊁集㊁输工艺流程中,单井至采油站一般利用油井油压或自喷压力,在一定的输油范围内(集油半径一般小于500m)[11],通过单管或双管管输[12](高架罐拉油除外)的方式实现;自然站至联合站(中心站)间通常采用常规的泵输方式㊂自压输油主要是指在自然站至中心站或自然站至联合站之间,停用离心泵或往复泵,利用伴生气在采油站缓冲罐中产生的气顶压力和油压,利用自然压差实施远程输油的技术㊂其先决条件是具备稳定而充足的能量供给,保证自然压差㊂另外,在具体流程设计中,还需考虑异常工况下恢复传统泵输功能,即在泵输与自压输油2种方式间可进行自由切换㊂2.2㊀可行性分析SAGD 采油站采用自压输油技术的能量主要来源于伴生气,同时,油压也可提供部分能量来源㊂综合分析认为,SAGD 1号采油站采用自压输油技术具有以下有利条件㊂(1)伴生气量稳定㊂在SAGD 开采过程中,伴生气的产量与开发阶段密切相关㊂SAGD 开发阶段划分为吞吐预热㊁汽腔拓展㊁稳定泄油及汽腔下降4个阶段㊂不同开发阶段开采特征差异较大㊂图2为SAGD 1号采油站所辖区域馆陶油层SAGD开发阶段的产液量㊁伴生气和采出液进站温度变化曲线㊂由图2可知:随SAGD 开发的进行,采出液量㊁伴生气量和进站温度均呈上升趋势;随着蒸汽腔的逐步扩展,伴生气量大幅上升,特别是进入稳定泄油阶段后,伴生气量有较大幅度增长,稳定在15000m 3/d 以上㊂目前杜84块馆陶油层处于稳定泄油初期阶段,采出液量将持续高位运行,伴生气量将逐步达到峰值且会稳定较长一段时期,可为自压输油技术提供稳定的能量来源㊂伴生气进入缓冲罐后,会在缓冲罐顶部聚集产生气顶压力㊂合理控制气顶压力,既可为自压输油技术提供动力源,也可保证缓冲罐混合液不汽化㊂图2㊀SAGD 1号站日产液量㊁伴生气量㊁温度变化趋势Fig.2㊀The variation trend of liquid volume /associatedgas /temperature in SAGD 1station即缓冲罐内的气顶压力在油压的配合下,可满足SAGD 1号采油站至联合站的输油动力要求,同时气顶压力还要高于罐内液体对应温度下的饱和压力,防止混合液闪蒸,导致气体湿度过大,造成脱硫药剂失效㊂表1为SAGD 1号采油站缓冲罐气顶压力统计数据㊂由表1可知:吞吐预热阶段,蒸汽腔未有效建立,缓冲罐气顶压力处于较低水平,为0.20~0.35MPa;汽腔拓展阶段,缓冲罐气顶压力上升明显,由0.35MPa 增至0.75MPa;进入稳定泄油阶段后,缓冲罐气顶压力较高,且保持稳定,不低于0.80MPa㊂说明稳定泄油阶段伴生气产生的气顶压力是相对稳定和充足的㊂表1㊀SAGD 1采油站缓冲罐气顶压力数据Table 1㊀The gas cap pressure data of buffer㊀㊀(2)油压升高并保持稳定:目前SAGD 1号采油站所辖杜84块馆陶油层已进入稳定泄油初期阶段,产液量上升,油压也持续升高,目前油压维持在0.90~1.30MPa,最高可升至1.50MPa,经过油井至采油站间管输压力损耗,进入采油站的压力常年维持在0.90MPa 以上㊂㊀164㊀特种油气藏第30卷㊀(3)进站采出液温度较高,无需二次加热升温,有利于实现远距离集输至联合站㊂综合以上分析,SAGD 采油站可以充分利用SAGD 稳定泄油阶段伴生气量稳定㊁采出液温度高㊁油压高等综合优势,以缓冲罐气顶压力和油压作为外输原油的动力,关停外输泵,尝试进行自压输油㊂3㊀自压输油技术流程及参数设计3.1㊀工艺流程自压输油技术成功的关键是对气顶压力的自动监测和自动控制,保证气顶压力稳定,从而为自压输油提供稳定的动力来源㊂同时,自压输油技术的实现不能影响采油站其他功能的正常运行㊂自压输油技术流程示意图见图3㊂在最大限度维持原有主体工艺不变的前提下,结合自压输油技术需求,对集输关键设备和局部流程进行了优化㊂(1)对卧式油气分离缓冲罐的电磁阀进行自动化升级改造㊂自压输油的技术关键是保持稳定的缓冲罐气顶压力㊂原有的缓冲罐电磁阀存在功能单一㊁I /O 灵敏度低㊁自动化程度低的问题,需要进行自动化升级改造㊂将电磁阀升级为德国WORK 电磁阀,其能够快速精准地控制调节伴生气出口流量,保证气顶压力维持在一个合理水平㊂WORK能突出,响应时间小于0.5s㊂同时,为了实现自动化控制,减少员工工作量,研制了缓冲罐数据自动监测与控制系统㊂该系统可自动采集温度㊁压力㊁流量㊁缓冲罐液位等重要参数,并实时上传电脑终端,自动控制软件实时分析工况并发出相应的指令,维持稳定的缓冲罐气顶压力㊂电脑终端也可实现人机联动与自动调节自由转换,提高系统安全性和灵活性㊂另外,加装视频监控系统,值班人员可以远程实时监测㊂自动化升级后能够满足无人值守的长期规划要求㊂(2)对采油站采暖流程进行改造㊂在SAGD 1号采油站原有的泵输工艺流程中,设计有冬季采暖流程,如图3中A D B 流程㊂在A 点处设计有分支管线,通过控制采暖阀门1的开度,将部分外输液体(一般为外输流量的10%)循环利用,达到采暖的目的㊂在泵输工艺流程中,离心泵处于工作状态,A 点的压力高于B 点压力,采暖流程可顺利运行㊂当采用自压输油技术后,离心泵停用,A 点压力低于B 点压力,采暖循环无法建立㊂为保证冬季采暖效果,对采暖流程进行了改造,在外输干线上增加开口C,利用管线连接D 与C,如图3中虚线所示㊂C 点压力低于A 点压力,利用流程A D C 即可建立新的采暖循环㊂为了保证自压输油流程和泵输流程切换时采暖循环的运行,原采暖流程保留,通过采暖阀门1㊁2㊁3的关闭与打开,可随时切换采暖流程㊂图3㊀SAGD 1号采油站工艺流程改造示意图Fig.3㊀The schematic diagram of process flow modification of SAGD 1oil production station㊀㊀(3)增加自压输油旁通流程㊂自压输油时,离心泵停用,流体不能通过泵输管线㊂为此,增加了自压输油旁通流程(图3离心泵上方虚线部分)㊂该流程与泵输管线并联㊂自压输油时,打开自压输㊀第3期高忠敏:SAGD采油站伴生气顶自压输油技术研究与试验165㊀㊀油旁通流程中的截止阀,关闭外输泵进口处的截止阀,即可实现自压输油㊂当关闭自压输油旁通流程中的截止阀,打开外输泵进口处的截止阀时,即可实现泵输油流程㊂该工艺可以满足SAGD全生命周期外输需求,实现自压输油与泵输的双向切换㊂3.2㊀工作参数优化3.2.1㊀缓冲罐气顶压力优化合理控制缓冲罐气顶压力,是自压输油技术的关键㊂对高含水油田多相混输管道,利用杜克勒Ⅱ法计算管道压降[13],水平管道油气混输的压降计算公式为:Δp=λmρmν2m L103ˑ2d(1)λm=Ф(0.0056+0.5Re0.32m)(2)Re m=dνmρmμm (3)μm=μL R L+μg(1-R L)(4) R L=q L/q m(5)ρm=ρL R2L HL +ρg(1-R L)21-H L(6)νm=4q mπd2(7)式中:Δp为油气混输压降,MPa;λm为混输阻力系数;ρm为气液混合物的平均密度,kg/m3;νm为气液混合物平均流速,m/s;L为管道长度,km;d为管道内径,m;Φ为混输阻力系数与液相阻力系数的比值;Re m为混输雷诺数;μm为气液混合物的黏度, Pa㊃s;μL㊁μg为液相㊁气相的黏度,Pa㊃s;R L为体积含液率;q L为液体的体积流量,m3/s;q m为气液混合物的体积流量,m3/s;ρL㊁ρg分别为液相㊁气相的密度,kg/m3;H L为截面含液率,即考虑气液相滑脱时的含液率㊂其中,Φ可由气液相无滑脱时的体积含液率R L查图版(图4)得到;H L可根据R L和Re m关系图版(图5,图中曲线上的数字为Re m,数量级为10-3)得到[13]㊂将管道长度为7km㊁管道内径为0.339m等参数代入相关公式,计算得到混合物体积流量为0.04~0.05m3/s的理论压降为0.20~0.30MPa,考虑外输液量目前在高位运行,故管线压降更大,压降应选取为0.30MPa左右㊂为保证联合站工作压力,联合站进站压力需维持在0.30~0.40MPa,则SAGD1号采油站外输压力需保持在0.60~图4㊀Φ-R L关系曲线Φ-R图5㊀R L-H L关系曲线Fig.5㊀The R L-H L relationship curve根据上述计算得到外输压力,对缓冲罐气顶压力进行了测试,数据见表2㊂表2㊀缓冲罐气顶压力测试㊀㊀由表2可知:当缓冲罐压力设置为0.40MPa 时,罐位快速上升,无法实现自压输油;当缓冲罐压力设置为0.50MPa时,此时缓冲罐内温度为165ħ,出现闪蒸现象;当缓冲罐压力设置为0.60~ 0.90MPa时,自压输油能够正常运行;当缓冲罐压㊀166㊀特种油气藏第30卷㊀力设置为1.00MPa 时,出现罐位下降过快的迹象㊂通过缓冲罐压力测试试验,最终确定缓冲罐压力合理压力为0.60~0.90MPa㊂3.2.2㊀电磁阀操控参数优化电磁阀主要用于介质流量㊁压力㊁温度㊁液位等工艺参数的自动化控制,可根据控制信号,自动调节阀门的开度㊂电磁阀通常通过数据采集与监视控制系统直接对阀门进行控制,一般包括阀门开度㊁开关状态㊁报警等控制功能㊂根据缓冲罐压力测试数据,同时考虑SAGD 采油站和联合站工作参数,缓冲罐电磁阀工作参数设置为:压力量程上限为6.00MPa,额定工作压力为0.80MPa㊁压力变化幅度达到0.015MPa 即可启动控制动作,响应时间为0.5s,电磁阀开度为10%㊂3.3㊀自压输油技术规范通过一段时间的摸索实践,目前已初步形成SAGD 采油站自压输油技术规范㊂3.3.1㊀适用条件根据与自压输油技术紧密相关的进站液量㊁伴生气量㊁进站压力㊁进站温度等参数,形成自压输油技术适用条件(表3)㊂表3㊀SAGD 开发外输技术适用条件㊀㊀由表3可知:自压输油技术适用于SAGD 开发的汽腔拓展㊁稳定泄油及汽腔下降初期3个阶段,该阶段生产井具备充足的产液能力,油压为1.00~1.50MPa,进站压力大于0.70MPa,伴生气量在4000m 3/d 以上㊂在吞吐预热及汽腔下降后期阶段,因蒸汽腔分别处于尚未形成和逐步萎缩阶段,压力不稳定,不易实施自压输油㊂3.3.2㊀操作参数经过一段时间的实际运行,确定如下操作参数界限㊂单井进站温度为160~180ħ,进站液量大于1000m 3/d,伴生气量大于4000m 3/d;缓冲罐温度为160~170ħ,电磁阀工作压力为0.75~0.85MPa,缓冲罐混合液温度上限为180ħ,缓冲罐液位控制在0.95~1.15m,警戒罐位上限为1.50m,罐位下限位0.60m;外输流量为140m 3/h左右,外输出口干线压力为0.70MPa㊂联合站进站压力0.30~0.40MPa㊂4㊀现场应用SAGD 1号采油站自压输油技术自2016年开始运行,截至目前已平稳运行6a,综合分析认为其具有以下优点㊂(1)运行平稳,对产量无影响㊂自压输油技术运行过程中,缓冲罐需保持一定气顶压力,因此,存在该技术可能影响油井产量的顾虑㊂为此,选取6口井测试了在泵输和自压输油(缓冲罐气顶压力为0.80MPa)条件下的油井产量(表4)㊂由表4可知:油井产量有所波动,油压稳定㊂综合考虑油井所处生产阶段和油压变化,认为该产量波动属于正常波动范围,可排除自压输油技术的影响㊂该测试结果说明,在SAGD 开发的汽腔拓展㊁稳定泄油及汽腔下降初期3个阶段,地层供油能力强,油压稳定,自压输油技术不会影响油井产量,SAGD 1号采油站自压输油以来的进站液量一直保持稳定上升的趋势也证明了这一结论㊂表4㊀自压输油前后产量测试Table 4㊀The production test before and after㊀㊀(2)经济效益显著㊂SAGD 1号采油站自压输油技术流程改造投入为1.0ˑ104元,年创效约为145.0ˑ104元㊂其中:停用外输泵,年节电74.4ˑ104kW㊃h,年节约电费为92.0ˑ104元;停用外输泵所需的冷却泵,年节约用水量为7200m 3,年节约用水费为2.4ˑ104元;停用外输泵,节约更换机械密封等维修费用为10.0ˑ104元;脱硫药剂换药周期延长,年脱硫成本下降40.0ˑ104元㊂㊀第3期高忠敏:SAGD 采油站伴生气顶自压输油技术研究与试验167㊀㊀(3)减员增效,安全可靠㊂停用外输泵,站上人员配备相应减少,缓解了一线员工紧张的局面,减员增效作用明显;另外,外输泵房一直是采油站的重要危险点源,停用外输泵后,相关危险因素也相应消除,高温高危的工作环境得到极大改善㊂自压输油技术在曙光油田SAGD 6号采油站进行了推广应用,同样取得了良好的经济效益和社会效益㊂下步,计划对采油站和联合站相关流程进行统筹考虑,统一整改,将该技术在曙光油田SAGD 整个开发区域进行推广应用㊂5 结㊀论(1)SAGD 开发的汽腔拓展㊁稳定泄油及汽腔下降初期3个阶段,地层能量充足,油压较高,产出液温度高,伴生气量大,SAGD 采油站缓冲罐气顶压力保持稳定,利用缓冲罐气顶压力可以实现自压输油㊂(2)SAGD 采油站自压输油技术只需对采油站原有流程进行简单改造,具有投入成本低㊁经济效益好㊁产量运行平稳和减员增效的优点㊂参考文献:[1]武毅,张丽萍,李晓曼,等.超稠油SAGD 开发蒸汽腔形成及扩展规律研究[J].特种油气藏,2007,14(6):40-43.WU Yi,ZHANG Liping,LI Xiaoman,et al.Study of steam cham-ber growth and expansion in SAGD for ultra heavy oil[J].Special Oil &Gas Reservoirs,2007,14(6):40-43.[2]张方礼,张丽萍,鲍君刚,等.蒸汽辅助重力泄油技术在超稠油开发中的应用[J].特种油气藏,2007,14(2):70-72.ZHANG Fangli,ZHANG Liping,BAO Jungang,et al.Applicationof SAGD in ultra heavy oil development[J].Special Oil &Gas Reservoirs,2007,14(2):70-72.[3]王佩虎.蒸汽辅助重力泄油(SAGD)开发超稠油研究[D].大庆:大庆石油大学,2006.WANG Peihu.Steam assisted gravity drainage (SAGD)study fordeveloping super -heavy oil[D].Daqing:Daqing Petroleum Uni-versity,2006.[4]刘尚奇,王晓春,高永荣,等.超稠油油藏直井与水平井组合SAGD 技术研究[J].石油勘探与开发,2007,34(2):234-238.LIU Shangqi,WANG Xiaochun,GAO Yongrong,et al.SAGDprocess with the combination of vertical and horizontal wells in su-per -heavy oil reservoir[J].Petroleum Exploration and Develop-ment,2007,34(2):234-238.[5]李刚,张春凡.辽河油田稠油蒸汽驱和SAGD 集输与处理工艺技术[J].石油规划设计,2013,24(1):16-18.LI Gang,ZHANG Chunfan.Steam drive and SAGD gathering and treatment process technology for heavy oil in Liaohe Oilfield[J].Petroleum Planning and Engineering,2013,24(1):16-18.[6]周立峰.辽河油田稠油油藏地面工程关键技术和发展方向[J].石油工程建设,2013,39(2):68-72.ZHOU Lifeng.Key technology and development direction of groundengineering for heavy oil reservoir in Liaohe Oilfield[J].Petrole-um Engineering Construction,2013,39(2):68-72.[7]黄强,蒋旭,刘国良,等.风城油田稠油开发地面集输与处理工艺技术[J].石油规划设计,2013,24(1):24-27.HUANG Qiang,JIANG Xu,LIU Guoliang,et al.Heavy oil devel-opment ground gathering and treatment process technology in Fengcheng Oilfield [J ].Petroleum Planning and Engineering,2013,24(1):24-27.[8]臧秀萍.辽河油田超稠油地面集输工艺技术[J].电大理工,2008,30(3):28-30.ZANG Xiuping.Super -heavy oil surface gathering process tech-nology in Liaohe Oilfield[J].Study of Science and Engineering at RTVU,2008,30(3):28-30.[9]王占胜.辽河油田稠油集输工艺优化[J].石油工程建设,2008,34(4):48-50.WANG Zhansheng.Optimization of heavy oil gathering process inLiaohe Oilfield[J].Petroleum Engineering Construction,2008,34(4):48-50.[10]李志杰,陈景忠,赵文学,等.超稠油集输技术在辽河油田的研究与应用[J].石油工程建设,2006,32(2):75-78.LI Zhijie,CHEN Jingzhong,ZHAO Wenxue,et al.Research andapplication of ultra -heavy oil gathering and transportation tech-nique in Liaohe Oilfield [J].Petroleum Engineering Construc-tion,2006,32(2):75-78.[11]骆伟,孙国成,达吾力,等.新疆风城油田超稠油SAGD 开发地面配套技术探讨[J].新疆石油天然气,2010,6(4):5.LUO Wei,SUN Guocheng,DA Wuli,et al.Probe into the ground supporting technology of exploitation at SAGD ultra heavy oil inFengcheng Xinjiang Oilfiled [J].Xinjiang Oil &Gas,2010,6(4):5.[12]卢洪源.辽河稠油SAGD 开发地面工艺关键技术[J].油气田地面工程,2019,38(3):27-33.LU Hongyuan.Key technology of the SAGD surface developmentprocess for Liaohe heavy oil[J].Oil -Gas Field Surface Engineer-ing,2019,38(3):27-33.[13]中国石油天然气集团公司.油田油气集输设计规范:GB50350 2015[S].北京:中国计划出版社,2015:1-5.China National Petroleum Corporation.Code for design of oil -gas gathering and transportation systems of oilfield:GB 50350-2015[S].Beijing:Plan Press of China,2015:1-5.编辑㊀孟凡勤。

稠油室内热化学脱水试验

2 稠 油 室 内热 化 学脱 水 试 验 结 果

影 响 原 油脱 水 效 果 的 主 要 因 素 是 破 乳 剂 的选 型 、脱 水温 度及 沉降 时 问_ 。破乳 剂 的选 型适用 与 2 j

以大庆 油 田采油 九 厂 江 3 7区块 稠 油 为 例 ,进 行 了 室 内热 化学脱 水试 验 ,并确定 了适 合该 区块 稠油 的 热化学 脱水参 数 。

图 1 1 破 乳 剂 试 验 数 据 曲线

1 稠 油 室 内热化 学脱 水 试验 的 目的

通过 对采 油九 厂江 3 7稠 油 试 验 区 选 定 的 3 5 ~

停 留 时 间 对 态 分 离

图 2 2 破 乳 剂 试 验 数 据 曲线

效果影 响试 验 ( 留 时 间 为 6 7 ) 停 ~ 2 h ,加 药 量 对 不 同含水 构成 稠油 采 出液油水 静态 分离 效果影 响试

验 ( 乳 剂 加 药 量 为 1 0 4 0rg L 。 破 0  ̄ 0 / ) a

口试 验井 的采 出液进 行含 水构成 分析 ,掌 握其 含水 构成 特征 ,并 进行 室 内热 化 学 脱 水 静 置分 层 试 验 , 总结 出稠油 采 出液 的静 态沉 降特 性 。 进 行 了温度 对不 同含水 构成 稠油采 出液油水 静 态分 离效果影 响试 验 ( 沉降温 度 为 6 5℃~8 5℃) ,

否 , 决 定 了 对 原 油 脱 水 的本 质 效 果 ,脱 水 温 度 和 沉

降时 问的确 定 ,则 主要 取决 于加药 浓度 及原 油物 性 的好 坏 。因此稠 油 的脱 水试 验也 主要 围绕 着破乳 剂

蒸汽辅助重力泄油(SAGD)高温集输工艺

技术 思路 , 其 中用 高温 集输 替代 井 口换 热输送 是 下一 步需要 解 决的 关键 问题之 一 。 在 没 有经验 可供 借鉴 的条 件 下 , 通 过 大量 的理论研 究 与现 场试 验 , 成功 地解 决 了 高温输 油 泵、 油 气分 离缓 冲罐 、 液 面检 测仪 、

分 离上浮 , 并 形成 气液 界 面 , 原 油和水 在重力 分离作

用 下 向下 运 动 , 并在 分 离舱 底部 由排水 口排 出。

2 . 3 密闭缓温 输送 温度 1 4 0  ̄ C~

高 温 产 出液 进 入罐 内经 过入 口分 离器 缓 冲后 ,

曙一 区超 稠 油蒸 汽 吞 吐开 发 已历 时 十五年 , 随 着 油井 蒸 汽 吞吐 轮 次 的 不 断增 加 , 吞 吐效 果 逐渐 变

9 3 . 2 mP a・ S, 含水为 6 O %~8 5 的高温 产 出液 。因 此 研 发 了高 温输 油 离 心 泵 , 设计 上 充分 考 虑 了高温 介 质 的特 性 , 密 封上 选 用 耐 高温 旋 转 波纹 管机 械密 封, 耐温 可达 2 5 0 ℃, 无需冷 却 ; 泵 的重 要部件 均采用 特 殊 的耐 高温 材 料 制成 , 耐压 可达 2 . 5 MP a ; 额 定扬 程1 5 0 m、 泵效7 5 %以上 、 流量 2 0 m。 / h , 各项特 性参数 均 符合 高温 输油 的特 殊工 况要 求 。

SAGD高温输油泵的试验与研究

SAGD 高温输油泵的试验与研究X赵发明(中油辽河油田分公司特种油开发公司工艺研究所,辽宁盘锦 124010) 摘 要:目前SAGD 使用的输油泵适用工作温度为100℃以内,不能满足高温集输要求,因此必须研发符合高温输油要求的耐温带压输油泵。

该试验应用了一系列的相关设备及液面控制与压力控制系统,配套了SAGD 高温输油试验工艺。

通过试验对比研制出DYD 20-50×4AG 高温输油离心泵,它解决了高温集输替代井口换热输送的关键问题。

关键词:高温泵;超稠油;SAGD;高温集输 中图分类号:T E527 文献标识码:A 文章编号:1006—7981(2012)08—0013—02 SAGD 先导试验采用井口换热,降温输送集输工艺,产出液通过吞吐采油站集输至联合站进行常规油水处理。

当SAGD 工业化应用后,必须改变集输工艺方式。

通过近几年研发,借鉴国际上的成功经验,结合油田实际,目前确定的SAGD 工业化应用的思路是采用集中供热,集中换热,高温集输的工艺方式,其中高温集输以替代井口换热输送是下一步需要解决的关键问题。

但目前国内无成功经验可以借鉴,因此组织开展了高温泵集输试验,为工业化实施地面工程总体方案的确定和下一步现场工业化应用奠定技术基础。

1 试验设备及装置1.1 高温输油泵SAGD 产出液经过缓冲罐分离缓冲后,依靠输油泵作为高温输油的动力设备将产出液通过集输干线输送至远端的处理站。

经过缓冲罐缓冲分离后的产出液为油水混合物,温度在140℃~170℃,压力为1MPa 左右,粘度在33.2mPa S ~93.2mPa S ,含水为60%~85%,并且考虑到要将产出液输送到高温脱水站的沿程管线摩阻损耗,因此泵出口处压力在1.0MPa ~2.5MPa 。

1.1.1 DYD20-50×4AG 高温输油离心泵选用一种离心泵设备并不难,但是难点在于:高温输油过程中,输送的介质温度高,则在泵的密封上要符合要求,目前国内的离心泵密封上多采用胶圈密封,耐温一般在150℃;工作压力高,入泵处M 左右,普通离心泵入泵处一般不带压;扬程大,目前国内外离心输油泵流量范围较大,但扬程较小。

SAGD超稠油采出水处理工艺

一

9 O 一

后 续处 理 工艺 的水 力 、水 质 冲击 ,为 后续 采 出水 处 理工 艺 平 稳运 行提 供保 障【 1 ] 。 S AG D 超稠油采 出水中所含油品密度大 ,油水密度差 小 ,仅依 靠 自然 沉 降很 难进 行分 离 ,需 要载 体 降低 原 油的

密度,增大油水密度差 ,实现油一 水的高效分离 。采用溶

2 S A GD 超稠油采出水处 理工艺

曙 光污 水 处理 厂 接收 的 采 出水是 来 自 “ 曙 五联 合 站 ” 及 “ 特 一联 合站 ”混 合 而成 的 S AG D 超稠 油 采 出水 。 由于

采出水分别来 自2 个不 同联合站外排水 ,因此来水水量、 水 质 波 动 大 , 因此 需 要 对 采 出水 来 水 进 行 均 质 、 均 量 调 节 ,同时对 原 油和 悬浮 物 等污 染物 进 行 初步去 除 ,减 少 对

类 、酮 类物 质外 ,大部 分 为化学 助剂 ,多 达4 4 种; ( 7 ) S A G D 采 出液脱水采用热化学沉降工艺 ,沉降采 出 水 间歇排放 ,增 加 了来水 的波动 性 。

G r a v i t y D r a i n a g e ,简称S AG D)工业化开发后 ,s AG D 高温采 出液进入 “ 曙五联合站 ”及 “ 特一联合站”脱水 , 脱出S AG D超稠油采出水进入曙光污水处理厂后 ,对该厂 采 出水处理系统造成 了较大冲击 ,来水水质指标 已超过曙 光采出水厂设计处理能力4~ 8 倍,处理后污水无法达标 。 S AG D 超 稠 油采 出水具 有 “ 水温 高 、原油 物 性 差 、乳 化严 重 、悬 浮物 含 量高 、成 分 复杂 、水 质 水量 波 动大 ” 的

摘要 S A G D 超 稠油采 出水具有 “ 水温 高、成 分复杂 、原 油物性差 、乳化 严重、悬浮 物含 量高、水质 水量波动大”的特 点 ,常规采 出水处理工 艺无法满足S A G D 超

辽河油区超稠油双水平井SAGD技术研究

收稿日期:2006-04-21;改回日期:2006-07-18 作者简介:耿立峰(1972-),男,工程师,1995年毕业于石油大学(北京)石油工程专业,现从事油气田开发工作。

文章编号:1006-6535(2007)01-0055-03辽河油区超稠油双水平井SAG D 技术研究耿立峰1,2(11南京大学,江苏 南京 210093;21中油辽河油田公司,辽宁 盘锦 124010)摘要:超稠油蒸汽吞吐开采,存在周期生产时间短,周期产油量低,油汽比低的问题,吞吐采收率一般低于25%。

对辽河油区曙一区杜84块超稠油产能接替研究表明,双水平井S AG D 技术能较好地应用于该块超稠油开发,最终采收率可达4516%,可以作为超稠油蒸汽吞吐开采后期有效的产能接替技术,具有广阔的应用前景。

关键词:超稠油;双水平井;S AG D ;采收率;曙一区;辽河油区中图分类号:TE345 文献标识码:A前 言辽河油田曙一区杜84块超稠油1997年投入开发,以蒸汽吞吐为主要开发方式,具有上产快、周期短、递减快等特点,近年来蒸汽吞吐成本逐渐上升,继续采用该生产方式将面临较高的成本压力。

S AG D (水平井蒸汽辅助重力泄油)技术在加拿大等国的现场实施中,采收率可以达到50%以上,最高可达70%。

曙一区油藏地质特点及S AG D 应用条件研究表明,该技术在曙一区超稠油开采方面具有十分广阔的应用前景。

1 油田概况111 地质特征辽河油田曙一区杜84块构造上位于辽河断陷盆地西部凹陷西斜坡中段,为一北西高南东低的单斜构造。

地层自下而上依次为中上元古界、中生界和新生界。

新生界下第三系沙河街组沙三段上段(s 上3)、沙一、二段(s 1+2)及上第三系馆陶组(N g )为本区超稠油含油目的层。

其中,沙河街组兴隆台油层探明含油面积为612km 2、石油地质储量为8273×104t ,自上而下分为6个油层组(表1),其中沙三段上段兴Ⅵ油层组为本次研究目的层。

集输原油脱水工艺流程设计与站场实施

集输原油脱水工艺流程设计与站场实施原油脱水是指将原油中的水分含量降低到规定的标准以下的过程。

原油中含有大量的水分会对储存和输送过程造成很大的影响,因此需要对原油进行脱水处理。

本文将分别介绍原油脱水工艺流程设计和站场实施的具体步骤。

原油脱水工艺流程设计通常包括以下几个步骤:1. 原油预处理:在进行脱水处理之前,需要对原油进行预处理。

这包括去除原油中的杂质、固体颗粒和沉淀物等,并将其转移到另一个容器中。

2. 分离水分:通过采用不同的分离技术,可以将原油中的水分与油分进行分离。

常用的分离技术有离心分离和重力分离等。

离心分离是将原油置于高速旋转的离心机中,利用离心力将水分与油分分离。

重力分离则是利用原油中的密度差异,使水分和油分在重力作用下自然分层,然后将水分和油分分别收集。

3. 热力脱水:将原油加热,使其中的水分蒸发出来。

通常采用的加热方法有直接蒸汽加热和间接蒸汽加热。

直接蒸汽加热是将蒸汽直接接触到原油中,使其加热并蒸发水分。

间接蒸汽加热则是将蒸汽传热给原油,使其加热并蒸发水分。

热力脱水的目的是通过加热,降低原油中的水分含量。

4. 沉淀分离:通过将加热后的原油停留一段时间,使沉淀物和水分沉淀到底部。

然后将上层的油分进行收集。

这样可以进一步提高原油的脱水效果。

5. 再处理:对于脱水后的原油,还需要进行再处理。

这包括过滤、除气、抑制腐蚀等。

通过这些处理,可以使原油更加纯净,减少对设备的腐蚀。

也可以提高原油的质量,增加其市场价值。

原油脱水工艺流程设计完成后,还需要进行站场实施。

具体步骤如下:1. 设备选型和布置:根据实际需要,选择适合的脱水设备,并进行合理的布置。

设备选型和布置的目的是确保原油在脱水过程中能够充分接触到加热介质,提高脱水效果。

2. 建设和安装:根据设计方案,开始进行站场的建设和设备的安装。

包括沉淀池、加热设备、分离设备等的建设和安装。

同时还需要建设相关的管道和输送系统,以确保原油能够顺利进入和流出。

油田集中处理站原油密闭界面快速脱水器的制作方法

油田集中处理站原油密闭界面快速脱水器的制作方法原油密闭界面快速脱水器是用来脱除原油中的水分的设备,其制作方法如下:1.设计脱水器的结构:首先,根据原油处理站的具体要求和需要处理的原油特性,设计脱水器的结构。

脱水器需要包括进料口、出料口、水排出口以及气体排出口等。

确定脱水器的尺寸和容量。

2.制定制作方案:根据脱水器的结构设计,制定具体的制作方案。

包括材料选择、工艺流程等。

选择适合原油处理的耐腐蚀材料,如不锈钢。

3.加工制作脱水器的外壳:根据设计方案,加工制作脱水器的外壳。

将所选材料加工成符合尺寸要求的外壳,包括进料口、出料口等。

4.制作分离器:在脱水器的内部制作分离器。

分离器的作用是将原油和水分离,让水分从水排出口流出,而原油则从出料口流出。

可以采用网格、滤网、离心分离器等方式制作分离器。

5.安装进料口和气体排出口:将进料口和气体排出口安装到脱水器的外壳上。

进料口用于将原油引入脱水器,气体排出口用于排除分离器中的气体。

6.连接水排出口:将水排出口连接到分离器的下部。

设计合适的管道连接,以确保水分流出脱水器。

7.进行密封处理:对脱水器进行密封处理,以确保脱水器内的原油不会外泄。

可以使用密封垫、垫圈等密封材料进行处理。

8.进行性能测试:完成脱水器的制作后,对其进行性能测试。

测试其脱水效果、处理能力等。

9.调试和安装:根据测试结果进行调试,确保脱水器的正常运行。

然后进行安装到原油处理站中。

10.进行维护和保养:脱水器在运行过程中需要进行定期的维护和保养。

包括清洁分离器、更换密封材料等。

总结:以上是原油密闭界面快速脱水器的制作方法。

制作脱水器需要根据具体要求设计结构、选择材料、制作外壳和分离器等,最后进行安装和调试。

制作出符合要求的脱水器后,还需要进行定期的维护和保养。

集输原油脱水工艺流程设计与站场实施

集输原油脱水工艺流程设计与站场实施

原油脱水是石油加工过程中的一个重要环节,其目的是去除原油中的水分,提高原油

的质量。

本文将针对原油脱水的工艺流程设计以及站场实施进行详细介绍。

原油脱水的工艺流程设计需要确定以下几个方面的参数:原油中的水含量、原油的温度、脱水过程中的压力以及脱水设备的选择。

根据原油中的水含量,可以确定脱水的程度,一般来说,原油中的水含量应控制在一定范围内,通常为0.2%~1%。

根据原油的温度,可

以选择适当的脱水方法,常见的脱水方法有加热脱水和化学脱水。

加热脱水是通过加热原

油使其中的水分汽化,然后将水蒸汽与原油分离。

化学脱水是通过添加一定的化学药剂使

原油中的水分与化学药剂发生反应,从而实现脱水的目的。

脱水过程中的压力可以根据实

际情况进行调整,一般来说,在较高的压力下脱水效果更好。

脱水设备的选择可以根据原

油的性质和需求进行,常见的脱水设备有旋流器、离心机、过滤器等。

原油脱水的站场实施需要考虑以下几个方面的问题:原油的储存和输送、脱水设备的

安装和维护以及安全措施的采取。

对于原油的储存和输送,需要选择适当的容器和管道,

并对其进行维护和清洁。

脱水设备的安装和维护是保证脱水效果的重要环节,需要定期对

设备进行检查和保养,并及时处理设备故障。

安全措施的采取包括对脱水设备和站场周边

环境的安全防护,以及对操作人员的安全教育和培训。

原油脱水的工艺流程设计和站场实施是一个综合性的任务,需要考虑多个因素的影响。

通过合理设计工艺流程和妥善实施站场建设,可以提高原油脱水效果,并保证运营过程的

安全和稳定。

海上特稠油热采SAGD技术方案设计

海上特稠油热采SAGD技术方案设计刘敏;高孝田;邹剑;李萍【期刊名称】《石油钻采工艺》【年(卷),期】2013(000)004【摘要】辅助重力泄油(SAGD)技术是近年来特稠油高效开发的新技术之一,复杂的海上环境对该技术的应用提出更大挑战。

结合国内外SAGD技术的开发经验和渤海旅大特稠油油藏实际情况,从注汽工艺、采油工艺和地面工程进行分析,确定了SAGD开发过程:预热、降压和SAGD操作;优化了不同阶段的注汽和举升工艺,注汽井采用同心双管均匀注汽,降压阶段采用气举,SAGD操作阶段采用高温电泵生产;地面采用小型化、橇装化的热采设备,并对其地面流程进行优化。

总体论证了SAGD技术在该油田的可实施性,为海上油田进行SAGD先导性试验提供了理论依据和技术支持。

【总页数】3页(P94-96)【作者】刘敏;高孝田;邹剑;李萍【作者单位】中海油能源发展股份有限公司采油技术服务分公司,天津 300452;中海油能源发展股份有限公司采油技术服务分公司,天津 300452;中海油天津分公司,天津 300452;中海油能源发展股份有限公司采油技术服务分公司,天津300452【正文语种】中文【中图分类】TE357.4【相关文献】1.利用水平井热采技术成功实现薄层特稠油油藏的产能突破 [J], 代艳玲2.海上探井特稠油热采测试技术研究及应用 [J], 谭忠健;许兵;冯卫华;文权;周宝锁;杨岐年;施洋3.特稠油水平井热采技术经济评价方法及应用 [J], 刘华勇4.海上深层块状特稠油SAGD开发三维物理模拟实验研究 [J], 张风义;廖辉;杨东东;吴婷婷;葛涛涛;杜春晓;耿志刚5.海上深层块状特稠油SAGD开发参数优化研究 [J], 张风义;廖辉;高振南;罗成栋;崔政;耿志刚;葛涛涛因版权原因,仅展示原文概要,查看原文内容请购买。

SAGD超稠油采出液高温热化学沉降脱水

SAGD超稠油采出液高温热化学沉降脱水李志国;艾合买江·芒力克;祝先贵;张建军;刘婷【期刊名称】《油气田地面工程》【年(卷),期】2015(000)005【摘要】针对风城SAGD超稠油采出液温度高、携砂量大、携砂粒径小、油水乳化严重等特点,分析了目前脱水试验站运行状况并对投运过程参数进行优化。

根据现场实践经验,为了使预脱水药剂和正相破乳剂与SAGD采出液充分混合,将预脱水药剂加药点设置在旋流除砂装置前段,使药剂和采出液有充分的反应时间。

根据室内预处理剂、破乳剂筛选试验和现场小型模拟装置试验结果,初步确定预处理剂加药量为300 mg/L,正相破乳剂加药量为200 mg/L。

2014年6月,SAGD 高温密闭试验站共处理SAGD采出液262.8×104 m3,原油35.8×104 t;目前原油含水率<1.5%,脱出污水含油量<500 mg/L。

【总页数】3页(P12-13,14)【作者】李志国;艾合买江·芒力克;祝先贵;张建军;刘婷【作者单位】新疆油田风城油田作业区;新疆金戈壁油砂矿开发有限责任公司;新疆油田风城油田作业区;新疆油田风城油田作业区;新疆油田石西油田作业区【正文语种】中文【相关文献】1.SAGD超稠油采出液脱水实验研究 [J], 关大毅2.洼38稠油热化学沉降脱水和高温脱水试验研究 [J], 宁甲清;宋迎来;行登恺3.风城油田超稠油SAGD采出液高温密闭脱水技术 [J], 刘东明;4.风城油田超稠油SAGD采出液高温密闭脱水技术 [J], 刘东明5.重45井区超稠油SAGD试验区高温采出液集输工艺研究 [J], 赵蕾;张侃毅;张瑛;蒋旭;李士民因版权原因,仅展示原文概要,查看原文内容请购买。

联合站脱水工艺改造方案

108科技资讯 SC I EN C E & TE C HN O LO G Y I NF O R MA T IO N工 业 技 术1 工程建设的必要性1.1曙四联外输原油含水不达标2010年曙四联外输原油含水严重超标。

外输油含水基本在2.9%左右,高时达到5.72%,经常导致辽河油田总外输净化油含水质量不合格。

1.2曙四联产能规划要求(1)曙四联脱水工艺已进入全面超负荷运行状态。

2010年处理液量624×104t/a,处理油量178×104t/a,处理油量远大于现处理能力55.6×104t/a。

(2)2010年至2011年是曙四联进站液量和油量的高峰期,液量达到624×104t/a、油量达到185×104t/a。

1.3超稠油产量增加导致油品性质变化超稠油比例增大,处理原油的粘度大幅度上升。

作业一区处理的原油粘度升高了2.9倍;作业六区处理的原油粘度升高了2.3倍。

导致曙四联处理规模发生变化,原油二段脱水沉降时间严重不足。

2 曙四联现状曙四联处理介质为普通稠油、超稠油和普通稠油、超稠油产出的污水。

原油脱水工艺为掺稀油降粘、热化学沉降脱水。

站内2个作业区采用进站分别计量、分别加热、分别脱水、混合外输计量的方式运行生产。

2.1目前脱水工艺流程曙四联站内目前采用分区热化学沉降脱水工艺流程。

(1)作业一区脱水工艺流程。

一区进站→进站加热炉→一段沉降罐(1#、2#)→缓冲罐(5#)→脱水泵→二段加热炉→二段沉降罐(3#)→好油罐(12#)→外输泵→外输。

(2)作业六区脱水工艺流程。

六区进站→进站加热炉→一段沉降罐(13#、14#)→缓冲罐(11#)→脱水泵→二段加热炉→二段沉降罐(9#)→好油罐(10#)→外输泵→外输。

经校核,一区、六区除二段沉降时间不满足脱水试验报告的要求外,一段沉降罐、加热炉,及脱水、外输泵均满足产能规划的要求。

3 工艺方案比选方案一考虑增加二段沉降时间来改造分区脱水工艺。

脱水站施工方案

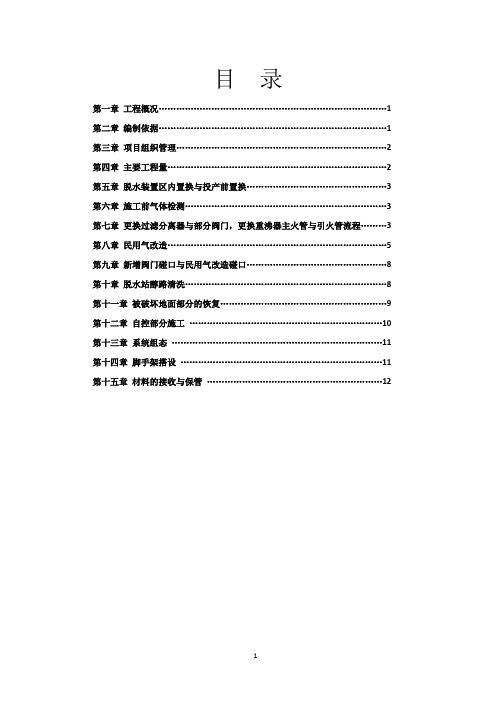

目录第一章工程概况 (1)第二章编制依据 (1)第三章项目组织管理 (2)第四章主要工程量 (2)第五章脱水装置区内置换与投产前置换 (3)第六章施工前气体检测 (3)第七章更换过滤分离器与部分阀门,更换重沸器主火管与引火管流程 (3)第八章民用气改造 (5)第九章新增阀门碰口与民用气改造碰口 (8)第十章脱水站醇路清洗 (8)第十一章被破坏地面部分的恢复 (9)第十二章自控部分施工 (10)第十三章系统组态 (11)第十四章脚手架搭设 (11)第十五章材料的接收与保管 (12)第一章工程概况**脱水站位于四川省**,是一座集天然气集气、脱水、外输于一体的较大型集输场站,也是**,负责**口井和**线、**气田内部集输南干线等5条天然气集输管道的管理和向**地区供配气的管理工作。

**脱水站设计压力为 6.4MPa,设计处理量 100×104m3/d;目前井站处理量 25×104m3/d,运行压力3.2MPa左右。

目前站内**气接气点为脱水前汇管区,天然气未进行深度脱水,供**民用气水露点不达标;**脱水站过滤分离器安全状况评估等级为 4 级,采用降压监控使用已达 3 年;站内个别阀门出现内漏现象;脱水工艺流程醇路系统盐结晶严重,影响脱水效果,导致三甘醇损耗量加大等。

针对以上问题,对**脱水站进行适应性大修。

第二章编制依据➢国家现行的法律、法规、定额文件,地区颁发的安全、消防、环保、文物等管理规定➢工程施工承包范围➢初步设计文件及地勘资料➢国家和行业现行主要施工验收规范和质量检验评定标准:1.《天然气脱水设计规范》(SY/T 0076-2008);2.《甘醇型天然气脱水装置规范》(SY/T 0602-2005);3.《气田集输设计规范》(GB 50349-2015);4.《石油天然气工业管线输送系统用钢管》(GB/T 9711-2011);5.《石油天然气工程设计防火规范》(GB 50183-2004);6.《石油天然气站内工艺管道工程施工规范》(GB 50540-2009)2012 年版;7.《现场设备、工业管道焊接工程施工规范》(GB 50236-2011);8.《石油天然气钢质管道无损检测》(SY/T 4109-2013);9.《油气田地面管线和设备涂色标准》(SY 0043-2006);10.《石油天然气工程制图标准》(SY/T 0003-2012);11.《阀门检验与安装规范》(SY/T 4102-2013);12.《压力容器定期检验规则》(SG R7001-2013);13.《动火作业安全管理规范》(Q/SY 1241-2009;14.《油气田及管道工程仪表控制系统设计规范》(GB/T 50892-2013);15.《油气田及管道工程计算机控制系统设计规范》(GB/T 50823-2013);16.《建筑物电子信息系统防雷技术规范》(GB 50343-2012)17.《自动化仪表工程施工及质量验收规范》(GB 50093-2013);18.《石油化工仪表供电设计规范》(SH/T 3082-2003)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

稠油联合站SAGD高温密闭脱水试验站供配电实施方案作者:姜华来源:《城市建设理论研究》2014年第02期摘要:根据SAGD高温密闭脱水试验站电力负荷统计和负荷等级,按防爆环境提出本项目供配电系统实施方案;提出节能、环境保护、职业安全措施。

关键词:电力负荷;配电;防爆区域;电脱水防爆变压器;电动机启动;防雷、防静电及接地。

中图分类号:TM421文献标识码:A1、方案依据1.1、工艺专业及相关配合专业提供的设计资料。

1.2、电力工程有关设计规范及规程。

2、方案内容新建辅助用房、SAGD高温密闭脱水试验装置区、柴油缓冲罐区、天然气补气及尾气处理排放装置区的动力、照明配电及防雷、防静电接地设计。

3、电力负荷统计3.1除仪表控制系统和安防用电负荷为二级重要负荷以外,本工程其它用电负荷等级为二级,电压等级为0.38/0.22kV,新增计算负荷为460kW。

负荷统计见下表:序号负荷名称设备额定功率 (kW) 设备运行(备用)台数需要系数功率因数(COSφ) 计算负荷备注有功功率Pjs(kW) 无功功率Qjs(kvar)一辅助用房1) 正反相加药撬(1)计量泵 0.75 1(1) 0.6 0.85 0.45 0.279(2)齿轮泵 2.2 1 0.6 0.85 1.32 0.822) 脱水剂加药橇(1)计量泵 0.75 1(1) 0.6 0.85 0.45 0.279(2)齿轮泵 2.2 1 0.6 0.85 1.32 0.823)污油集中处理区加药橇(1)计量泵 0.75 1(1) 0.6 0.85 0.45 0.279(2)齿轮泵 1.5 1 0.6 0.85 0.9 0.5584)掺柴油泵 22 1(1) 0.85 0.9 18.7 9.05 变频5)洗砂水提泵 55 1(1) 0.85 0.9 46.75 22.6 变频 6)空压机 11 1(1) 0.85 0.86 9.35 5.547) 液下污水泵 7.5 1 0.85 0.86 6.375 3.788)干燥机 3 1(1) 0.85 0.86 2.55 1.59)轴流风机 0.25 13 0.7 0.85 2.275 1.410) 仪表用电 20 1 0.8 16 12 UPS供电11) 空调 10 0.7 0.85 7 3.912) 照明及其它 10 10 0.8 0.98 3.872小计 121.44 66.7二 SAGD高温密闭脱水试验装置区(1) 电脱水装置 120 4 0.7 0.85 397.32 258 折为三相等效负荷(2) 电伴热 30 0.7 1 21(3) 照明及其它 10 0.8 0.85 8 4.96小计 426 263三污水提升房(1) 污水提升泵 30 1(1) 0.8 0.9 24 11.62 变频(2) 照明及其它 5 5 0.8 0.85 4 2.48(3) 小计 28 14.1合计 575 344有功功率同时系数取0.8,无功功率同时系数取0.85,功率因数0.86 460 292SAGD预处理高温脱水试验站有功用电量Wn=αnPjsTn=0.73x460x5580=187x104(kWh) αn=0.73 Tn=5580h4 、电源现状新建SAGD预处理部分毗邻重37SAGD集中换热及无盐水处理站东侧而建,属于集中换热及无盐水处理站已建变配电室供电范围。

已建变配电室主变容量为2x630kVA(1用1备),12面GGD配电柜,备用柜位4面;无功补偿容量为400kvar;0.4kV低压系统为双电源单母线分段接线方式,可满足二、三级用电负荷的供电需要,目前运行负荷约400kW,加上本工程新增计算负荷为460kW,约占主变总容量的68%。

集中换热及无盐水处理站已建变配电系统的2台630kVA变压器一用一备改为并列运行后,即可满足本次工程新增负荷的用电需求。

400kvar电容器全部投入后,也可满足本次工程新增负荷后的补偿要求。

5、供电电源本工程供电电源依托已建集中换热及无盐水处理站低压变配电系统,分别在0.4kVⅠ段和Ⅱ母线预留柜位上新增2面GGD低压配电柜,作为本次新增负荷的供电电源。

6、供配电方式6.1 原油处理系统(辅助用房)6.1.1辅助用房设有0.4kV配电室1间,由已建集中换热及无盐水处理站低压变配电室内新增配电柜各取1路0.4kV电源引入。

配电间内设5面GGD型固定式开关柜(1面双电源互投进线柜,3面变频柜和1面配电出线柜),采用单母线不分段接线。

6.1.2仪表控制系统、安全防范系统及其它不允许中断供电的设备,集中设2套UPS不间断电源装置供电,容量分别为(220V,8KVA和5KVA),后备时间为60min。

6.1.3配电系统以放射式为主,辅以树干式的配电方式。

配电电缆主要采用室内电缆沟或穿钢管埋地敷设方式至各用电点。

6.2 SAGD高温密闭脱水试验站区6.2.1热-电化学联合脱水装置4台电脱水防爆变压器0.4kV电源由集中换热及无盐水处理站已建变配电室新增配电柜直配,电脱水防爆变压器配套电控柜安装在辅助用房配电间内。

6.2.2SAGD高温密闭脱水试验站区设2套防爆动力配电箱和2套防爆动力检修电源箱, 为装置区电伴热配电,电源引自辅助用房配电间。

6.2.3站区照明电源引自已建集中换热及无盐水处理站区就近路灯,电源电缆采用直埋地敷设方式至新设路灯。

6.3污水提升泵房2台污水提升泵电源和控制由辅助用房配电室内设配电柜直配,配电电缆采用电缆沟或直埋地敷设方式引入。

7、动力与照明7.1防爆区域划分按规范要求对新建污水提升泵房、泵房及辅助用房(掺柴油泵房、加药间)等单体进行爆炸危险区域的划分。

根据《爆炸和火灾危险环境电力装置设计规范》选择相应的防爆电气设备,进行防爆电气设计。

电气设备防爆等级不低于dⅡBT4,爆炸危险区域的电缆沟充砂处理。

7.2电机起动要求掺柴油泵、洗砂水提升泵、污水回收泵采用变频“一拖二”启动方式,其它低压电动机均采用直接起动方式。

变频电机采用两地控制:电机旁就地控制的停止按钮为自锁式(即具有紧急停车功能),以防止检修时电机突然起动危及周围人员安全;配电柜上装设指示电动机工作状态的指示灯和仪表,并设两地控制的选择开关。

7.3配电柜(箱)各配电回路均装设短路保护、过负载保护和接地故障保护。

动力与照明回路分开,插座回路设漏电保护。

7.4各场所的照度值按规范要求设计(如掺柴油泵房100lx),各单体均选用节能型灯具,就地控制,集中控制室装设应急照明装置。

7.5 电缆、导线选择及敷设户外电缆选用YJV22-0.6/1kV型,户内电缆选用YJV-0.6/1kV型,导线选BV-450/750型。

户外电缆敷设以电缆沟敷设方式为主,电缆直埋地敷设为辅,户内电缆以电缆沟敷设方式为主,电缆穿管埋地敷设为辅,直埋地电缆在过公路穿预埋钢管、进出房间时均穿钢管保护。

7.6非防爆场所内,照明导线穿硬塑管在屋面保温层或墙内暗敷设。

防爆场所内照明导线穿钢管沿屋面或沿墙明敷设。

8. 防雷、防静电及接地8.1工艺装置及建构筑物防雷爆炸危险区域建筑物按第二类防雷建筑物进行设计,屋顶设置不大于12×8或10×10(m)接闪带(φ10镀锌圆钢)网格防止直击雷,接地引下线不少于2处,且按间距不大于18m均匀布置,每根引下线的冲击接地电阻不大于10Ω。

露天布置的工艺设备、电脱水装置区、柴油缓冲罐等属第一类防雷建筑物,其顶板厚度大于4mm,不设接闪杆,只设环形防雷接地装置,接地引下线不少于2处,且按间距不大于30m均匀布置,接地电阻不大于10Ω。

站区路灯和防爆泛光灯接地电阻R≤10Ω。

8.2防静电进出工艺装置的管道及管道分支处、工艺设备等均需做防静电接地,引至就近接地装置,接地电阻不大于30Ω。

4根及以下螺栓连接的法兰及连接过渡电阻R>0.03Ω法兰、阀门两端采用BVR-450/750V 6mm2导线跨接。

8.3工作和保护接地下列设备、设施的外露可导电部分均须可靠接地,接地电阻R≤10Ω。

8.3.1配电箱、电动机及电缆金属外皮等电气设备外露可导电部分;8.3.2室内、外配电装置的金属构架及靠近带电部分的金属围栏;。

8.3.3电力线路的金属保护管,工艺装置的金属构架和水、气、油、暖通等工艺金属管。

8.4接地装置站区以上各种接地装置连成一体,形成接地网,接地电阻取上述接地装置的最小接地电阻值。

接地极采用50×5×2500型镀锌角钢,接地线采用-40×4型镀锌扁钢,为保持接地电阻的稳定性,接地装置中添加一定数量的长效防腐降阻剂(LX-200G)。

8.5低压配电系统接地型式:TN-S系统。

9. 消防专篇站内户外以输送可燃液体管道的阀门、螺栓接头、法兰或类似附件为释放源中心,半径为1.0m的空间及地坪以上0.6m长度为3m的空间划分为2区。

站内泵房及辅助间、污水提升泵室内空间为2区,以门窗为泄漏口水平距离为3.0m高度为门窗以上3m及以下的空间划分为2区;脱水装置、柴油缓冲罐自外壁水平、垂直距离为3.0m及以下的空间划分为2区,罐内液体表面至罐顶之间的空间为0区,罐顶部以释放点为中心,半径为1.5m的空间为1区,根据《爆炸和火灾危险环境电力装置设计规范》GB50058-1992,该场所内电气设备防爆等级采用dⅡBT4。

防爆区内单相网络中的相线及中性线均装设短路保护,并使用双极开关同时断开相线及中性线。

防爆区域的导线、电缆采用铜芯,向电机供电的电缆按1.25倍的电机额定电流选取截面。

所有电气设备按规范要求安装避雷器,防止过电压,插座回路均设有漏电保护器,可防止接地故障引起火灾。

根据《石油与石油设施雷电安全规范》GB15599-2009,站内油储罐顶板厚度大于4mm,不装设接闪杆,采用环形防雷接地装置。

辅助用房、污水提升泵房等防雷按二类防雷建筑要求设计,采用接闪带做防直击雷措施,采用环形接地装置做可靠接地,接地电阻R≤4Ω。

所有工艺设备、管线均应做防静电保护,电气设备做接地保护,接地电阻R≤10Ω。

法兰、阀门两端采用RV-450/750V 6mm2导线跨接,站内接地采用TN-S接地形式。

爆炸及火灾危险场所内所有穿线(电缆)钢管均采用镀锌焊接钢管,敷设方式为明敷或电缆穿钢管埋地敷设,电缆沟内做充砂处理;非防爆场所内所有穿线(电缆)钢管均采用焊接钢管暗敷于墙内及屋面保温层内。

防爆房间与非防爆场所之间相联的所有孔洞及所有穿线(电缆)钢管管口均做防爆密封处理。

10.节能专篇照明选用高效、节能、长寿命光源。

11. 职业安全卫生动力配电箱选用IP65防护等级,开关设备装于金属柜体内,因此电气故障均控制在金属柜体内,不会对人造成电击伤害。

站内各单体房间照明依据《建筑照明设计标准》(GB50034-2004)进行照明计算、灯具选择和布置,满足各工作面的照度要求。