C618数控铣床电路设计

《金属切削机床》课程设计--C616型车床主轴箱设计(全套图纸)

目录全套图纸加174320523 各专业都有1.概述和机床参数确定 (1)1.1机床运动参数的确定 (1)1.2机床动力参数的确定 (1)1.3机床布局 (1)2.主传动系统运动设计 (2)2.1确定变速组传动副数目 (2)2.2确定变速组的扩大顺序 (2)2.3绘制转速图 (3)2.4确定齿轮齿数 (3)2.5确定带轮直径 (3)2.6验算主轴转速误差 (4)2.7绘制传动系统图 (4)3.估算传动件参数确定其结构尺寸 (5)3.1确定传动转速 (5)3.2确定主轴支承轴颈尺寸 (6)3.3估算传动轴直径 (6)3.4估算传动齿轮模数 (6)3.5普通V带的选择和计算 (7)4.结构设计 (8)4.1带轮设计 (8)4.2齿轮块设计 (8)4.3轴承的选择 (9)4.4主轴组件 (9)4.5操纵机构、滑系统设计、封装置设计 (9)4.6主轴箱体设计 (9)4.7主轴换向与制动结构设计 (9)5.传动件验算 (10)5.1齿轮的验算 (10)5.2传动轴的刚度验算 (12)5.3花键键侧压溃应力验算 (16)5.4滚动轴承的验算 (16)5.5主轴组件验算 (17)6. 主轴位置及传动示意图 (20)7.总结 (20)8.参考文献 (21)1.概述1机床课程设计的目的机床课程设计,是在金属切削机床课程之后进行的实践性教学环节。

其目的在于通过机床运动机械变速传动系统的结构设计,使学生在拟定传动和变速的结构的结构方案过程中,得到设计构思,方案分析,结构工艺性,机械制图,零件计算,编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并培养学生具有初步的结构分析,结构设计和计算能力。

轻型车床是根据机械加工业发展需要而设计的一种适应性强,工艺范围广,结构简单,制造成本低的万能型车床。

它被广泛地应用在各种机械加工车间,维修车间。

它能完成多种加工工序;车削内圆柱面,圆锥面,成形回转面,环形槽,端面及内外螺纹,它可以用来钻孔,扩孔,铰孔等加工。

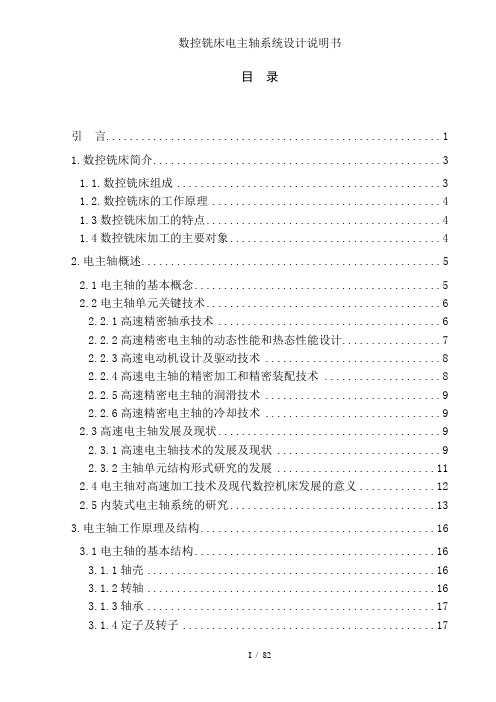

数控铣床电主轴系统设计说明书

目录引言 (1)1.数控铣床简介 (3)1.1.数控铣床组成 (3)1.2.数控铣床的工作原理 (4)1.3数控铣床加工的特点 (4)1.4数控铣床加工的主要对象 (4)2.电主轴概述 (5)2.1电主轴的基本概念 (5)2.2电主轴单元关键技术 (6)2.2.1高速精密轴承技术 (6)2.2.2高速精密电主轴的动态性能和热态性能设计 (7)2.2.3高速电动机设计及驱动技术 (8)2.2.4高速电主轴的精密加工和精密装配技术 (8)2.2.5高速精密电主轴的润滑技术 (9)2.2.6高速精密电主轴的冷却技术 (9)2.3高速电主轴发展及现状 (9)2.3.1高速电主轴技术的发展及现状 (9)2.3.2主轴单元结构形式研究的发展 (11)2.4电主轴对高速加工技术及现代数控机床发展的意义 (12)2.5内装式电主轴系统的研究 (13)3.电主轴工作原理及结构 (16)3.1电主轴的基本结构 (16)3.1.1轴壳 (16)3.1.2转轴 (16)3.1.3轴承 (17)3.1.4定子及转子 (17)3.2电主轴的工作原理 (17)3.3电主轴的基本参数 (19)3.3.1电主轴的型号 (19)3.3.2转速 (19)3.3.3输出功率 (19)3.3.4 输出转矩 (19)3.3.5电主轴转矩和转速、功率的关系 (20)3.3.6 恒转速调速 (20)3.3.7 恒功率调速 (20)3.3.8 轴承中径 (20)3.4自动换刀装置 (21)4. 电主轴结构设计 (22)4.1主轴的设计 (22)4.1.1.铣削力的计算 (22)4.1.2 主轴当量直径的计算 (23)4.2高速电主轴单元结构参数静态估算 (23)4.2.1 高速电主轴单元结构静态估算的内容及目的 (23)4.2.2轴承的选择和基本参数 (23)4.3轴承的预紧 (24)4.4主轴轴承静刚度的计算 (24)4.4.1 主轴单元主要结构参数确定及刚度验算 (26)4.4.2主轴单元主要结构参数确定 (27)4.4.3主轴强度的校核 (32)4.4.4主轴刚度的校核 (34)4.4.5主轴的精密制造 (35)4.5主轴电机 (36)4.5.1电机选型 (36)4.6主轴轴承 (37)4.6.1轴承简介 (37)4.6.2陶瓷球轴承 (38)4.6.3陶瓷球轴承的典型结构 (40)4.7主轴轴承精度对主轴前端精度影响 (40)4.8拉刀机构设计 (41)4.8.1刀具接口 (41)4.8.2拉刀杆尺寸设计 (42)4.8.3夹具体结构尺寸设计 (43)4.8.4 松、拉刀位移的确定 (45)4.8.5碟型弹簧的设计及计算 (46)4.9HSK工具系统结构特点分析 (48)4.10HSK工具系统的静态刚度 (52)4.10.1 HSK工具系统的变形转角及极限弯矩 (52)5.电主轴的润滑及冷却 (55)5.1润滑介绍 (55)5.1.1润滑的作用和目的 (55)5.1.2 电主轴润滑的主要类型 (55)5.1.3 油气润滑的原理和优点 (57)5.2电主轴的冷却 (58)5.2.1电主轴的热源分析 (58)5.2.2电主轴的冷却方法 (59)5.3电主轴的防尘和密封 (60)6.电主轴的驱动和控制 (61)6.1恒转矩变频驱动和参数设置 (61)6.2恒功率变频驱动和参数设置 (62)6.3矢量控制驱动器的驱动和控制 (64)6.4普通变频器原理 (65)6.5本设计采用的变频器原理 (67)6.6主轴准停 (69)6.6.1主轴的准停功能 (69)6.6.2主轴准停的工作原理 (69)6.6.3主轴准停控制方法 (70)7.主轴动平衡 (72)7.1动平衡介绍 (72)7.2动平衡设计 (73)总结 (75)致谢 (76)参考文献 (77)引言高速机床是实现高速切削加工的前提和条件。

铣床电气控制课程设计(含图纸).doc

湖南工业大学课程设计资料袋机械工程学院(系、部)2013 ~ 2014 学年第二学期课程名称机电控制技术指导教师职称学生姓名专业班级学号题目铣床电气控制课程设计成绩起止日期2014 年6 月18 日~2014 年 6 月23 日目录清单湖南工业大学课程设计任务书2013—2014学年第二学期机械工程学院(系、部)专业班级课程名称:机电控制技术设计题目:铣床电气控制课程设计完成期限:自2014 年 6 月18 日至2014 年 6 月23 日共1 周指导教师(签字):2014年6月25 日系(教研室)主任(签字):2014年6月28 日机电控制技术课程设计设计说明书(题目)铣床电气控制课程设计起止日期:2014 年6 月18 日至2014 年6 月23 日学生姓名班级学号成绩指导教师(签字)机械工程学院(部)2014年6月18日目录1、引言 (1)2、设计任务 (1)3、电机功率和转速 (1)4、铣床的电气控制线路设计 (2)4.1 确定机床的工作过程 (2)4.2 机床电气传动的特点及控制要求 (3)4.3 控制电路图设计 (5)4.4 选择电器元件 (11)4.5 制定电动机和电气元件明细表 (15)5、铣床的可编程控制器控制系统的设计 (16)5.1 主电路接线图 (16)5.2 I/O分配表 (16)5.3 PLC接线图 (17)5.4 PLC梯形图和指令表语句 (18)6、设计总结 (21)7、参考文献 (22)1、引言我国传统的铣床控制系统都是采用继电器、接触器等硬件逻辑控制电路,不但接线复杂,而且经常出现故障,可靠性比较差。

与传统的继电器控制相比,PLC控制具有可靠性高、柔性好、开发周期短以及故障自诊断等特点,特别适合应用于铣床的控制和故障诊断系统,可以减少强电元件数目,提高电气控制系统的稳定性和可靠性,从而提高产品的品质和生产效率。

故在PLC广泛应用的控制时代,本设计系统的思想就是采用PLC控制铣床。

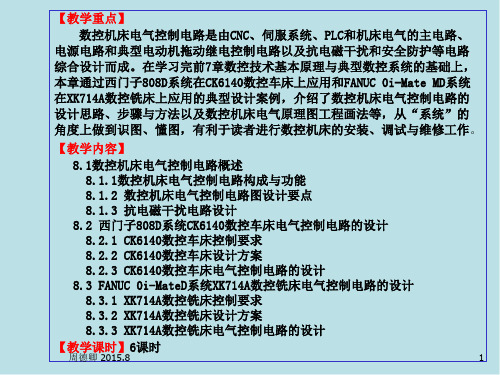

数控机床第8章 数控机床电气控制电路设计与案例(2015-08))

图8-4 保护接地连接

11

(2)工作接地

为了保证设备的正常工作,如直流电源常需要有一极接地,作为参 考零电位,其他极与之比较,形成直流电压,例如±15V、±5V、±24V 等;信号传输也常需要有一根线接地,作为基准电位,传输信号的大小 与该基准电位相比较,这类地线称工作地线。在系统中一定要注意工作 地线的正确接法,否则非但起不到作用反而可能产生干扰,如共地线阻 抗干扰、地环路干扰、共模电流辐射等等。

周德卿 2015.8

2

图8-1 某数控车床的机床主电路与继电控制电路原理图

周德卿 2015.8

3

① 主电路如图8-1左半部分所示。该电路是指3相交流380V电源和起 拖动作用的电动机之间的电路,它由电源开关、熔断器、断路器或电动 机保护器的过流过压触点、热继电器的热元件、交流接触器的主触点、 电动机以及其它要求配置的电器如电源变压器、控制变压器、变频器、 交流开关稳压电源等电气元件连接而成。

在数控系统中,常用的隔离变压器有伺服变压器和控制变压器, 其产品与电气符号如图8-7所示。

图8-5 单点接地几种形式

周德卿 2015.8

12

(3)屏蔽接地

为了抑制噪声,电缆、变压器等的屏蔽层需接地,相应的地线称为 屏蔽地线。在低阻抗网络中,低电阻导体可以降低干扰作用,故低阻抗 网络常用作电气设备内部高频信号的基准电平(如机壳或接地板),连 接时应标明符号“ ” 作为屏蔽地。以屏蔽电缆为例,数控系统中有很 多弱信号传输线,传输模拟信号或数字信号,如CNC到伺服驱动信号线、 编码器反馈电动机位置与速度的信号线等,它们极易受干扰必须使用屏 蔽电缆。

该电路的控制原理同典型的电动机拖动控制电路,只是控制 触点的信号来自CNC数控单元和I/0接口单元输出电路中的直流 继电器的常开(或常闭)触点,如图8-1中控制主轴电动机正、 反转的直流继电器KA1、KA2;控制刀架电动机正、反转的直流 继电器KA4、KA5等,均是由PLC相应输出接口控制的。

数控铣床毕业设计方案

数控铣床毕业设计方案1. 引言本文档旨在提供一个完整的数控铣床毕业设计方案,详细描述设计的目标、所需的硬件和软件资源、设计的步骤以及测试和验证计划。

设计方案的目标是设计和构建一个数控铣床系统,能够实现高精度的自动铣削操作。

2. 设计目标设计目标是构建一个能够实现以下功能的数控铣床系统:•自动控制铣削操作,包括设定切削速度、切削深度和进给速度等参数•能够处理复杂的铣削任务,包括曲线铣削、螺旋铣削等•具有高精度的定位和铣削能力,保证铣削的加工精度•具备人机交互界面,方便操作者进行参数设定和监控3. 资源需求设计数控铣床系统所需的资源包括硬件和软件方面的资源。

3.1 硬件资源以下硬件资源是设计数控铣床系统所必需的:•铣床主体:包括床身、工作台、主轴和传动系统等•伺服电机:用于驱动主轴和进给轴•传感器:如位置传感器、力传感器等,用于实时监控和反馈•控制器:用于控制伺服电机和传感器,实现自动化控制3.2 软件资源以下软件资源是设计数控铣床系统所必需的:•CAD软件:用于绘制和编辑零件的几何形状•CAM软件:用于生成数控铣削的刀具路径和切削参数•控制软件:用于编写和加载数控程序,控制铣床系统的运行4. 设计步骤设计数控铣床系统的步骤如下:1.确定设计需求和目标,明确所需的功能和性能指标2.设计铣床主体,包括床身、工作台、主轴和传动系统等部分3.选择并配置合适的伺服电机和传感器4.设计控制系统,包括控制器和相应的控制软件5.开发人机交互界面,实现参数设定和监控功能6.软件开发,包括CAD软件和CAM软件的使用以及控制软件的编写7.进行系统集成和调试8.进行性能测试和验证5. 测试和验证计划为确保数控铣床系统的正常运行和满足设计需求,需要进行全面的测试和验证。

测试和验证计划如下:1.功能测试:验证系统是否能够实现设计的功能,包括自动控制铣削操作、复杂铣削任务的处理等2.精度测试:测试系统的定位精度和加工精度,与设计要求进行比较3.可靠性测试:进行长时间运行测试,检测系统的稳定性和可靠性4.用户界面测试:测试人机交互界面的易用性和功能完善性5.性能测试:测试系统在不同工况下的性能表现,如切削速度、进给速度和切削深度等6. 总结本文档详细描述了一个数控铣床毕业设计方案,包括设计目标、所需的硬件和软件资源、设计的步骤以及测试和验证计划。

数控铣(钻)床控制电路

实训报告一、题目的功能及要求:《数控铣(钻)床控制电路》功能及要求:以实验室提供的伺服电机X-Y-Z教学型数控铣机床为对象,采用单片机(或台式计算机)控制工作台加工出一定形状的石蜡或点位控制实现数控打孔分析:(1)要明确实验室提供的试验台是基于伺服电机设计的,所以在查资料的过程中要特别注重伺服电机的数据测试与记录。

(2)“数控”的意思是要以“数字”来控制伺服电机按照设置来运行。

(3)采用单片机为控制核心,以石蜡块为原料雕刻出一种形状。

(4)完成以上分析的三点,那么这个题目就已经基本完成。

二、设计思路及方案设计分析、论证:(1)设计思路:由于试验台的原因。

三个伺服电机,分别控制X方向,Y 方向,Z方向,所以我需要设计三个分别符合各个电机的驱动电路,并控制相应伺服电机正反转;单片机系统是整个电路的核心部分,此部分可以参照《单片机原理及接口技术》;输入部分由键盘来完成;显示部分由数码管实现。

综合起来:单片机系统通过读取键盘信号并把信号转换成显示信号让数码管显示,并置位相应单片机I\O口控制伺服电机驱动电路从而完成要求。

(2)方案一:单片机最小系统+数码管显示+基于达林顿三极管的H桥电路+矩阵键盘方案二:单片机最小系统+数码管显示+基于继电器的H桥电路+一般键盘(3)分析及比较从方案一来看,设计这个方案的主要的目的是追求较高的控制精度,我们可以看到,基于达林顿三极管的H桥电路可以较大程度提高伺服电机转动精度和保持整个电路的稳定性,但是在实验过程中发现,由于电机转动需要较大的电流且每个电机需要的电流大小不一样,造成了设计具体电路的复杂程度提高;矩阵键盘,它的优点是可以在有限的I\O口情况下实现较多键位设置,但是这样会增加程序的复杂程度,不利于电路稳定。

从整体来说,我想用方案一来完成题目,因为这样看起来整个电路先进一些。

另外,这个方案需要大量的投入,达林顿管实验室没有,为了保证矩阵键盘稳定性,需要买一个制成品。

CW6180车床数控(电气)改造

1. 概述 随着工业的快速发展,数控机床已成为机械制 造业的主流设备。随着我国市场经济的不断发展与 完善,市场竞争也日益激烈。在制造生产领域,零 件的质量和精度要求越来越严格。因此,制造生产 领域对数控机床的需求日益增大。在传统生产制造 领域中,零件制造生产厂商主要通过购买新的数控 机床设备和对已有机床进行改造来提高生产能力。 由于购买新型数控设备需要巨额资金和生产周期, 因此对已有机床设备进行改造,使得机床设备获得 数控能力以及加工其他零件的能力,不失为一种有 效的途径。

该系统开关量输入/输出信号的连接要求,本次机 床的改造使用了以下I/O信号:ESP急停信号使用 带自锁的机床触点式的常闭触点:输入信号UI26、 UI27、(SP、ST标准信号)使用机床触点式的常 开触点;通过参数设置选择返回机床零点方向为 正,减速信号低电平有效;机床I/O信号连接原理 如图5、图6所示。

本数控系统换刀方式由P318参数设置。当 P318=1时,换刀方式1适用于普通四工位电动回转 刀架,正转换刀,反转锁紧。换刀时序如下:① 执行换刀操作后,系统先判断目标刀号是否为当 前刀,若是则不执行换刀输出控制,修改刀偏值后 完成换刀指令,否则执行下一步。②根据新的刀偏 号,计算出新的刀尖坐标且显示。③系统输出刀架 正转信号TL+并开始检测目标刀的刀位信号,检测 到刀具刀位信号后,关闭TL+输出;如果参数P235

输入信号的外部输入有两种方式:触点式开关 输入,如来自机床侧的按钮、限位开关等。另外一 种是接近开关(晶体管)输入。

第二,输出信号的连接方法。输出信号包括 U001~U018,用于控制机床的有关动作,信号方向 由CNC到机床。可以驱动机床侧的继电器和信号 灯,驱动感性负载。

第三,机床开关量I/O接口信号的连接。根据

c618数控机床改造

1.概述1.1机床课程设计的目的机床课程设计,是在金属切削机床课程之后进行的实践性教学环节。

其目的在于通过机床运动机械变速传动系统的结构设计,使学生在拟定传动和变速的结构的结构方案过程中,得到设计构思,方案分析,结构工艺性,机械制图,零件计算,编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并培养学生具有初步的结构分析,结构设计和计算能力1.2车床的规格系列和用处普通机床的规格和类型有系列型谱作为设计时应该遵照的基础。

因此,对这些基本知识和资料作些简要介绍。

本次设计的是普通型车床主轴变速箱。

主要用于加工回转体。

车床的主参数(规格尺寸)和基本参数(GB1582-79,JB/Z143-79)工件最大回转直径D(mm) 正转最高转速nmax( ) 电机功率N(kw)公比转速级数Z 反转11 400 1600 5.5 1.41 12 级数Z反=Z正/2;n反max≈1.1n正max1.3 操作性能要求1)具有皮带轮卸荷装置2)手动操纵双向摩擦片离合器实现主轴的正反转及停止运动要求3)主轴的变速由变速手柄完成4)床头箱的外型尺寸、与床头床身的联接要求与C618K-I车床的床头箱相同2.参数的拟定2.1 确定极限转速,又∵=1.41∴得=45.07. 取=45;2.2 主电机选择合理的确定电机功率N,使机床既能充分发挥其使用性能,满足生产需要,又不致使电机经常轻载而降低功率因素。

已知电动机的功率是5.5KW,根据《车床设计手册》附录表2选Y132S-4,额定功率5.5,满载转速1440 ,最大额定转距2.2。

3.传动设计3.1 主传动方案拟定拟定传动方案,包括传动型式的选择以及开停、幻想、制动、操纵等整个传动系统的确定。

传动型式则指传动和变速的元件、机构以及组成、安排不同特点的传动型式、变速类型。

传动方案和型式与结构的复杂程度密切相关,和工作性能也有关系。

因此,确定传动方案和型式,要从结构、工艺、性能及经济等多方面统一考虑。

C618车床数控改造设计

目录前言 (2)毕业设计任务书1 要求 (3)2 设计参数 (3)3 工作量 (4)4 设计依据 (4)第一章设计方案1 系统运动方式的确定 (5)2 伺服系统的选择 (5)3 执行机构传动方式的确定 (5)4 计算机的选择 (5)第二章经济型数控机床进给伺服系统机械部分计算与校核实例1 切削力的计算 (6)2 滚珠丝杆螺母副的计算和选型 (6)3 齿轮传动比的计算 (6)4 步进进电机的计算和选型 (11)第三章进给伺服系统机械部分结构设计 (18)第四章经济型数控车床机械部分结构设计 (20)第五章机床的加工程序编 (23)设计体会 (25)参考文献 (26)前言经济型数控是我国80年代科技发展的产物。

这种数控系统由于功能适宜,价格便宜,用它来改造车床,投资少、见效快,成为我国“七五”、“八五”重点推广的新技术之一。

十几年来,随着科学技术的发展,经济型数控技术也在不断进步,数控系统产品不断改进完善,并且有了阶段性的突破,使新的经济型数控系统功能更强,可靠性更稳定,功率增大,结构简单,维修方便。

由于这项技术的发展增强了经济型数控的活力,根据我国国情,该技术在今后一段时间内还将是我国机械行业老设备改造的很好途径。

对于原有老的经济型数控车床,特别是80年代末期改造的设备,由于种种原因闲置的很多,浪费很大;在用的设备使用至今也十几年了,同样面临进一步改造的问题通过改造可以提高原有装备的技术水平,大大提高生产效率,创造更大的经济效益。

毕业设计是学生在校学习阶段的最后一个教学环节,也是学生完成工程师基本训练的重要环节。

其目的培养学生综合运用所学专业和基础理论知识,独立解决本专业一般工程技术问题能力,树立正确的设计思想和工作作风。

毕业设计说明书不只反映了设计的思想内容,方法和步骤,而且还反映了学生的文理修养和作风本书在编写过程中,得到了指导老师刘吉兆教授和各位老师及同学的大力支持和热心帮助,在此表示谢意。

基于PLC的C616车床控制系统设计(正文)

大学毕业设计题目:基于PLC的C616车床控制系统设计院、系:姓名:指导教师:系主任:年月日摘要车床是机械加工中使用最广泛的机床,它可以用于切削各种工件的外圆、内孔、端面及螺纹等。

现代生产机械多采用机械、电气、液压、气动相结合的控制技术。

电气控制技术起联接中枢作用,应用最为广泛。

用普通机床加工出来的产品普遍存在质量差、品种少、档次低、成本高、供货期长,所以本次设计以普通车床为对象,设计了一套综合、高效的PLC控制系统,提高普通车床的生产效率、控制精度和产品质量。

PLC(可编程控制器)作为一种工业控制微型计算机,它以其编程方便、操作简单尤其是它的高可控性等优点,在工业生产过程中得到了广泛的应用。

本次设计就是以PLC控制系统取代传统的继电器-接触器控制系统。

文章首先介绍了普通车床的结构以及电气控制系统,然后介绍了PLC控制系统的硬件结构、工作原理以及设计PLC控制系统的基本原则和步骤,根据任务要求设计了PLC控制系统,其中包括PLC的选型、硬件设计以及软件设计等。

最后连接西门子触摸屏KTP1000装置,实现监控和控制操作。

本设计的关键就是要在原继电器控制电路的基础上,经过合理的转换,从而设计出具有相同功能的PLC控制程序。

关键字:车床可编程控制器仿真AbstractMachining lathe is the most widely used tool, it can be used to cut various parts of the cylindrical, bore, thread end, and so on. The modern production machinery uses the control technology which the machinery, the electricity, the hydraulic pressure, air operated unify. The electric control technology plays the joint main center role, the application is most widespread. Out of the ordinary machining prevalence of poor quality products, variety of small, low grade, high cost, delivery and long, so this design object is an ordinary lathe, designed a comprehensive and efficient PLC control system, improved lathe productivity, control accuracy and product quality. PLC (programmable controller) as an industrial control micro-computer, with its easy programming, simple operation, especially its high controllability, etc., in the industrial production process has been widely used. The PLC control system design is to replace traditional Relay - contact device control system.The article first introduces the lathe, and electrical control systems, PLC control system and then introduces the hardware structure, operation principle and design of the basic principles of PLC control systems and procedures, according to the task to design a PLC control system, including the PLC elections type, hardware design and software design. Finally, Siemens touch screen TP177B connected devices, monitoring and control operations to achieve.The key originally designed is that should be on the basis of control circuit of original relay, through rational conversion , thus design PLC control procedure with same function. Keywords: Machining lathe, PLC, simulation目录摘要 (2)Abstract (3)目录 (4)1.绪论 (6)1.1 C616型车床研究的意义 (6)1.2 C616型车床的主要结构 (6)1.3 C616型普通车床技术参数表 (7)1.4国内外机床的发展概况 (8)1.5 C616型车床的设计思路 (9)2 C616车床总体设计 (10)2.1车床的电气控制电路原理图 (10)2.2车床电路分析和电气控制要求 (10)2.2.1主电路分析 (10)2.2.2控制电路分析 (11)2.2.3信号及照明电路 (11)2.3电器元件明细表 (11)2.4电气控制系统总体设计思路 (12)3 C616车床控制系统硬件设计 (13)3.1 PLC的概况 (13)3.2 PLC的特点 (13)3.3 PLC的应用 (14)3.4 PLC的工作原理 (14)3.5 PLC的选用 (17)4 C616车床电气控制系统PLC软件设计 (19)4.1 PLC软件设计 (19)4.2 STEP-Micro/WIN32 (19)4.3 S7-200编程软件及编程系统 (19)4.4 STEP7的特点 (19)4.5 STEP-Micro/WIN32编程软件的主要功能 (19)4.6 STEP7的硬件接口 (20)4.7 I/O地址分布 (20)4.8 C616电路PLC外部接线图 (21)4.9程序设计 (21)5 C616车床系统论证和仿真 (24)5.1触控屏装置的介绍与功能 (24)5.2触摸屏程序的建立 (26)5.2.1创建设备 (26)5.2.2变量的建立 (27)5.2.3组态界面的建立 (27)6 .结论 (29)参考文献 (30)1.绪论1.1C616型车床研究的意义在机床工业的发展过程中,加工速度和加工精度作为提高机床效率的问题,是工程师们一直要解决的相互制约的两个问题,关于这两个问题的研究是机床电气控制系统发展的方向。

c618k车床课程设计

c618k车床课程设计一、课程目标知识目标:1. 学生能理解C618K车床的基本结构、工作原理及其应用范围;2. 学生掌握C618K车床的操作步骤、安全规程及维护保养方法;3. 学生了解车削加工中常用的刀具及其选用原则。

技能目标:1. 学生能独立操作C618K车床进行简单零件的加工;2. 学生能够运用测量工具对加工零件进行精度检测,确保加工质量;3. 学生能够处理车削过程中出现的常见问题,并具备一定的故障排查能力。

情感态度价值观目标:1. 学生养成严谨、细致的工作态度,注重团队合作,遵守工艺纪律;2. 学生树立安全意识,遵循操作规程,养成良好的操作习惯;3. 学生能够认识到机械加工在国民经济中的重要作用,培养对制造业的热爱。

课程性质:本课程为实践性较强的课程,旨在培养学生的动手操作能力、安全意识和解决实际问题的能力。

学生特点:学生具备一定的机械基础知识和技能,但对C618K车床的操作及实际加工过程尚不熟悉。

教学要求:结合学生特点,注重理论与实践相结合,强化操作技能训练,提高学生的综合运用能力。

在教学过程中,关注学生的个体差异,激发学生的学习兴趣,培养学生自主学习和合作学习的能力。

通过课程学习,使学生达到预定的学习成果。

二、教学内容1. C618K车床基本结构及原理- 车床各部件名称、作用及相互关系;- 车床的工作原理及加工范围。

2. C618K车床操作与安全规程- 操作面板的认识与功能;- 车床操作步骤及注意事项;- 安全规程及事故案例分析。

3. 常用车削刀具及其选用- 刀具的分类、结构及用途;- 刀具的安装与调整;- 刀具选用原则及切削参数的确定。

4. 车削加工操作技能- 车削外圆、内孔、螺纹等基本操作;- 车削加工中的测量与质量控制;- 常见问题的处理及故障排查。

5. 车床的维护保养- 车床日常保养内容及方法;- 车床的润滑与维修;- 车床精度检查与调整。

教学内容安排与进度:第一周:C618K车床基本结构及原理;第二周:C618K车床操作与安全规程;第三周:常用车削刀具及其选用;第四周:车削加工操作技能;第五周:车床的维护保养。

机械机床毕业设计6C616车床数控改造

毕业设计题目:C616车床数控系统改造院、系:机械设计与制造姓名:指导教师:系主任:摘要介绍普通C616车床的数控改造,因为我国多年积累了大部分的普通机床,自动化程度低,想要短期内大量更换新机床,是不现实的。

为了节省资金,提高生产效率,所以要对普通车床进行数控改造。

采用MCS-51系列单片机控制经济型数控机床,用步进电机来驱动进给系统,实现自动加工。

原理为:根据加工零件的图样与工艺方案,通过单片机控制,转化成脉冲信号,经放大电路后驱动纵向和横向步进电机,通过滚珠丝杠实现刀架纵向、横向两个方向的进给,以完成工件的加工。

数控改装后的车床在纵向和横向具有圆弧和直线插补功能,该车床有自动回转刀架,具有切削螺纹的功能。

改造后车床可以加工出各种形状的复杂的回转零件,并能实现多工序自动车削,从而提高了生产效率和加工精度,也能适应小批量多品种复杂零件的加工.关键词数控改造;进给系统;步进电机;单片机目录摘要 (I)第1章绪论 (1)1.1 课题背景 (1)1.2 数控改造的必要性 (1)1.3 设计任务 (2)第2章设计任务与总体方案的确定 (3)2.1 设计任务 (3)2.2 总体设计方案确定 (3)第3章机床进给伺服系统机械设计计算及结构设计说明 (5)3.1 主要设计参数如下 (5)3.2 确定脉冲当量 (5)3.3 纵向进给系统的设计计算 (5)3.3.1 已知条件 (5)3.3.2 切削力计算 (5)3.3.3 滚珠丝杠设计计算 (6)3.3.4 齿轮及转矩的有关计算 (8)3.4 横向进给系统的设计计算 (11)3.4.1 横向进给系统的设计 (11)3.4.2 横向进给系统的计算 (11)3.5 步进电机的选择 (15)3.5.1 步进电机选用的基本原则 (15)3.5.2 步进电机的选择 (16)第4章数控系统的硬件电路设计 (18)4.1 绘制系统电气控制结构框图 (18)4.2 单片机控制系统设计 (19)4.2.1 8031单片机的基本特性 (19)4.2.2 8031芯片引脚功能 (19)4.3 存储器扩展电路 (21)4.3.1 8031与EPROM的连接 (21)4.3.2 数据存储器的扩展 (21)4.3.3 程序存储器的扩展 (21)4.4 I/O接口电路及辅助电路设计 (22)4.4.1 I/O接口电路 (22)4.4.2 辅助电路设计 (23)4.5 绘制微机控制电路原理图 (25)4.5.1 控制系统的功能 (25)4.5.2 采用软件环形分配图 (26)4.5.3 自动回转刀架的控制 (26)4.5.4 螺纹加工控制 (26)4.5.5 地址编码 (26)结论 (27)参考文献 (28)致谢 (29)第1章绪论1.1课题背景随着社会生产和科学技术的迅速发展,机械产品的性能和质量的不断提高,产品的更新换代也不断加快,因此对机床不仅要求具有较高的精度和生长率,而且应能迅速的适应产品零件的变换。

C618经济型数控机床横(纵)向改造毕业设计论文

目录毕业设计任务书 (2)前言 (5)设计课题1 要求 (6)2 设计参数 (6)3 工作量 (7)4 设计依据 (7)第一章经济型数控机床进给伺服系统机械部分计算1 切削力的计算 (8)2 滚珠丝杆螺母副的计算和选型 (8)3 齿轮传动比的计算 (12)4 步进进电机的计算和选型 (16)第二章进给伺服系统机械部分结构设计 (17)第三章经济型数控车床数控系统设计及硬件电路图 (19)第四章机床的加工程序编 (22)设计体会 (24)参考文献 (25)毕业设计(论文)任务书一、设计题目:C618经济型数控机床横(纵)向改造二、设计依据及主要技术指标:设计依据:在C618原有车床基础上进行数控化改造,主要是滚珠丝杠副、步进电动机、数控系统的选择设计。

1)根据切削力大小计算滚珠丝杠副应承受的最大动载荷,从而选择滚珠丝杠副;2)由减速齿轮Z1、Z2及滚珠丝杠的转动惯量,求得步进电动机的转动惯量、转矩,据此选择步进电动机;3)依据机床的受控动作,设计数控系统,将机械行动的进给和手动控制的刀架转位改成由单片机控制的自动进给和刀架的自动转位,实现自动加工。

主要技术参数:1)开环控制,两轴联动;2)纵向脉冲当量0.01mm/脉冲,横向脉冲当量0.005mm/脉冲;3)ISO国际数控标准格式代码编程;4)故障自诊断功能,能与PC机通信。

三、设计基本要求:(包括:技术要求、工作要求、图纸要求、写作要求等)工作要求:1)车床X、Z坐标机械伺服机构的设计计算及装配图;2)数控系统框图及硬件接线图的绘制;3)环形分配子程序和直线插补子程序的框图设计与程序编写。

图纸要求:两张以上A0纸,表达清楚,无明显结构错误,打印。

写作要求:设计说明书要求叙述清楚,打印。

四、重点研究和解决的问题或指定的专题:1)滚珠丝杠副、步进电动机的选择计算;2)机床导轨的贴塑处理;3)数控系统硬件原理图的设计;4)环形分配子程序程序编写;五、应搜集的资料数据及参考文献:资料:1)数控机床的发展概述;2)C618卧式车床的技术参数;3)滚珠丝杠副、步进电动机的技术参数;4)部分芯片的使用资料;参考文献:[1]C618型卧式车床说明书[2]林俊;机床数控系统课程设计指导书;北京:中国科学技术出版社;1991.9[3]赵长德;微机原理与接口技术;北京:中国科学技术出版社;1990.9[4]周鹏翔刘振魁主编,《工程制图》第二版,高等教育出版社,2000年5月[5]唐增宝刘元俊主编,《机械设计课程设计》(修订版),华中理工大学出版社,1995年1月[6]《机械设计手册》编写组编,《机床设计手册2》,机械工业出版社,1980年8月[7]《机械设计手册》编写组编,《机床设计手册3》,机械工业出,1986年12月[8]东北大学《机械零件设计手册》编写组编,《机床零件设计手册》第三版,冶金工业出版社,1994年5月[9]华东纺织工学院、哈尔滨工业大学、天津大学主编,《机床设计图册》,上海科学技术出版社,1979年6月[10]雷晓玲主编,《综合作业指导书》,机械工业出版社,2000年11月六、设计完成时应提交的文件:1、毕业设计说明书或论文2、毕业设计装配图3、毕业设计(论文)任务书4、读书(论文)笔记七、进度计划安排:1)方案论证及机械部分计算 1.5周2)设计绘制机械总图及装配图 2.5周3)设计绘制电路原理图1周4)绘制加工程序及整理说明 1周前言经济型数控是我国80年代科技发展的产物。

C618普通车床数控化改造设计

第

1.1

1.11数控机床的产生

为了满足多品种,小批量的生产自动化,迫切需要一个灵活的,多功能的,能够适应频繁变化,产品的灵活的自动化工具。数控机床是产生这样的背景。它提供了处理一个单件,小批量生产的精密零件的自动化方法。

The C618 is designed to be an ordinary CNC horizontal lathe transformation . In order to achieve the transformation into an economic C618 ordinary horizontal lathe CNC lathe , lathe main transmission system for this , X system to feed numerical transformation and increased CNC unit and servo systems. On the feed system , replaced by the sliding screw ball screw , to improve the accuracy and efficiency of the system in order to ensure a stable torque , the need for numerical transformation stepper motor designs. Manual control lathe turret from the original , transformed into rotation by a motor -controlled automatic turret . Stepless spindle drive and feed through the drive mechanism . By microcontroller design , constitute a control system .By numerical transformation of general machine tools from foreign mature experience, remanufacturing is the most effective way to re-use of CNC machine tools. Transformation of CNC machine tools is to use a combination of technological innovation and transformation, the transformation of traditional industries and emerging industries combined, focused and combine to enhance and promote the safe production as a key task of technological transformation.

C618数控车床的主传动系统设

C618数控车床的主传动系统设第一篇:C618数控车床的主传动系统设C618数控车床的主传动系统设计第一章概论一、数控系统发展简史1946年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分代替脑力劳动的工具。

它与人类在农业、工业社会中创造的那些只是增强体力劳动的工具相比,起了质的飞跃,为人类进入信息社会奠定了基础。

6年后,即在1952年,计算机技术应用到了机床上,在美国诞生了第一台数控机床。

从此,传统机床产生了质的变化。

近半个世纪以来,数控系统经历了两个阶段和六代的发展。

二、国内数控机床状况分析(一)国内数控机床现状近年来我国企业的数控机床占有率逐年上升,在大中企业已有较多的使用,在中小企业甚至个体企业中也普遍开始使用。

在这些数控机床中,除少量机床以FMS模式集成使用外,大都处于单机运行状态,并且相当部分处于使用效率不高,管理方式落后的状态。

2001年,我国机床工业产值已进入世界第5名,机床消费额在世界排名上升到第3位,达47.39亿美元,仅次于美国的53.67亿美元,消费额比上一年增长25%。

但由于国产数控机床不能满足市场的需求,使我国机床的进口额呈逐年上升态势,2001年进口机床跃升至世界第2位,达24.06亿美元,比上年增长27.3%。

近年来我国出口额增幅较大的数控机床有数控车床、数控磨床、数控特种加工机床、数控剪板机、数控成形折弯机、数控压铸机等,普通机床有钻床、锯床、插床、拉床、组合机床、液压压力机、木工机床等。

出口的数控机床品种以中低档为主。

(二)国内数控机床的特点1、新产品开发有了很大突破,技术含量高的产品占据主导地位。

2、数控机床产量大幅度增长,数控化率显著提高。

2001年国内数控金切机床产量已达1.8万台,比上年增长28.5%。

金切机床行业产值数控化率从2000年的17.4%提高到2001年的22.7%。

3、数控机床发展的关键配套产品有了突破。

三、数控系统的发展趋势1.继续向开放式、基于PC的第六代方向发展基于PC所具有的开放性、低成本、高可靠性、软硬件资源丰富等特点,更多的数控系统生产厂家会走上这条道路。

C618数控车床的主传动系统设计

第四章主传动部分改造与设计在改造设计之前,让我们先来看一下数控机床主传动与普通机床相比所具有的特点:1)采用调速电机驱动,以满足主轴根据数控指令进行自动变速的需要;2)传动路线短,从而简化了主传动系统机械结构;3)转速高、功率大;数控机床的主传动系统除应满足普通机床传动要求外,还应满足如下要求:○1具有更大的调速范围,并实现无极调速。

数控机床就要为了保证加工时能选用合理的切削用量,充分发挥刀具的切削性能,从而获得最高的生产效率、加工精度和表面质量,必须有更高的转速和更多的调速范围。

为了适应各种工序和各种加工材质的要求,主运动的调速范围还应进一步扩大。

②具有较高的精度和刚度,传动平稳,噪声低。

数控机床加工精度的提高,与主传动系统的刚度密切相关。

为此,应提高传动件的制造精度与刚度,齿轮齿面进行高频感应加热淬火增加耐磨性;最后一级采用斜齿轮传动,使传动平稳;采用高精度轴承及合理的支承跨距等,以提高主轴件的刚性。

③具有良好的抗振性和热稳定性。

数控机床上一般既要进行粗加工,又要精加工;加工时可能由于断续切削、加工余量不均匀、运动部件不平衡以及切削过程中的自激振动等原因引起的冲击力或交变力的干扰,使主轴产生振动,影响加工精度和表面粗糙度,严重时甚至破坏刀具和或零件,使加工无法进行。

因此在主传动系统中的各主要零部件不但要求有一定的静刚度,而且要求具有足够的抑制各种干扰力引起振动的能力——抗振性。

抗震性用动刚度或动柔度来衡量。

如果把主轴组件视为一个等效的单自由度系统,则动刚k与动力参数的关系为:度dd k =22221⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫⎝⎛-n nk ωωξωω(4-1) 式中: k —机床主轴结构系统的静刚度(m N μ/);ω—外加激振力的激振频率(Hz );n ω—主轴组件的固有频率(n ω=mk,m 为当量质量,k 为当量静刚度); ξ—阻尼比(ξ=cγγ,γ是阻尼系数,c γ是临界阻尼系数,c γ=n m ω2)。

机床电气控制线路的设计及元器件的选择PPT学习教案

第8页/共14页

2、设计电路时,应正确联接电器的线圈。线圈的一端应接 在电源的同一端、两个交流电器线圈不能串联使用。

第9页/共14页

。 3、控制线路中尽量减少电器触点数、连接导线的数量与长度

第10页/共14页

。 4、应考虑连锁关系和电气保护措施

第2页/共14页

2、进给电动机容量的选择 进给电动机容量比主拖动小,计算时按快速 移动时的功率来计算。表3-1有一些经验值。

速和结构型式的选择

机床中,使用最广泛的电动机为异步电动机。它 结构简单、坚固,维修方便,造价低,使用最多。 电动机的转速要根据机械的要求和传动装置来确 定,电动机的转速越低,体积越大,价格也越高。 转速选择时适当高一些,可选用变速装置来降速。

对于比较复杂的控制线路,控制回路可把电压降到110V、48V、或24V。

第6页/共14页

二、控制线路设计的规律

1、动合触点串联 当要求几个条件同时具备时, 才使电器线圈得电动作,可用几个常开触点与线 圈串联的方法实现。与的关系。

2、动合触点并联 当在几个条件中,只要求具备 其中任意一个,继电器线圈就能得电,这时可用 常开触点并联实现。或的关系。多地控制。

会计学

1

机床电气设计涉及的主要内容:

机床电气设计涉及的主要内容: 要了解机床主要技术性能对电气控制系统的要求,拟定电气设计任务书。 确定机床的电气技术指标即电气传动方案,选择电动机。 根据负载性质确定机床电动机的调速性质。 选择电气控制方式,设计电气控制原理图。 满足操纵的要求,设计操作台、电气柜及非标准电气元件。 考虑电网情况,以便选择元件。 设计设备布置图、安装图、接线图,编写说明书。

C618K-1车床经济型数控改造设计

由于计算机有高超的运算能力,可以瞬时准确地计算出每个坐标轴瞬时应该运动的运动量,因此可以复合成复杂的曲线或曲面。

(2) 可以实现加工的自动化,而且是柔性自动化,从而效率可比传统机床提高3~7倍。由于计算机有记忆和存储能力,可以将输入的程序记住和存储下来,然后按程序规定的顺序自动去执行,从而实现自动化。数控机床只要更换一个程序,就可实现另一工件加工的自动化,从而使单件和小批生产得以自动化,故被称为实现了"柔性自动化"。

报告人签名

日期

1.概论……………………………………………………………………………………………1

1.1 数控系统发展简史………………………………………………………………2

1.2国内数控机床状况分析……………………………………………………………4

1.2.1国内数控机床现状………………………………………………………………8

After the transformation of the locomotive, the mainБайду номын сангаасmovement to achieve automatic transmission, tool if automatic control automatic knife rest, can automatic thread cutting.

6.2滚珠丝杠的计算………………………………………………………………………17

7.导轨的选型与计算……………………………………………………………………18

8.步进电机的选择与计算……………………………………………………………19

9.设计小结…………………………………………………………………………………24

典型数控铣床的设计

数控铣床的主传动系统设计1. 主传动系统变速方式交流变频无级调速主轴电机使数控机床主传动实现了无级调速,解决了直流电机长期运转产生整流火花和电刷磨损的难题。

数控机床的主运动要求有较大的调速范围,以保证加工时能选用合理的切削用量,从而获得最佳的生产率、加工精度和表面质量。

为了适应各种工件和各种工件材料的要求,数控铣床调速范围应进一步扩大。

为了确保低速时的扭矩,有的数控机床在交流电机无级变速的基础上配以齿轮变速。

对于通用型数控铣床,要求主轴变速范围200~100≥np R ,恒功率区的变速范围尽量大,当主轴最低转速拟定后,主轴的计算转速应较低,以满足低速大转矩的切削加工要求。

实现这些功能应在交流无级调速主轴电机后串联分级变速机构,以扩大电机的恒功率区变速范围。

如果分级变速机构设计得不合适,则须选用较大功率的电机。

原因是电机在恒转矩区运行时,应保证主轴在最低转速切削时有足够大的功率;主轴在恒功率区工作时,有些系统会出现功率缺口,为了在缺口低谷处功率能保证传递全部功率,只有选择额定功率较大的电机给予补偿。

2. 串联分级变速机构的主传动系统设计 (1)分级变速机构设计分级变速机构级数Z 主要取决于主轴要求的恒功率变速范围np R 、电机的恒功率变速范围dp R 和分级变速机构的变速范围f R ,同时还和机构的复杂程度和主轴是否允许有功率缺口有关,常用的级数Z =2、3、4。

① 假设Z =2,传动比为1i 、2i ,且21i i >,则级数比f R i i ==21/ϕ,要使主轴转速连续,功率无缺口的条件是dp R ≤ϕ (即dp f R R <),这与要求主轴的恒功率区变速范围np R 尽量大,相矛盾,使得主轴转速不连续,功率有缺口,如图8-15(a )所示。

由图8-15(a )可以看出,采用一个Z =2的变速机构(即Ⅱ轴为主轴)时,只有级数比dp R ≤ϕ时,主轴的恒功率区转速连续,但主轴np R 很小,不能满足机床要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

N

2)滚珠丝杠设计计算:

由《数控技术》可知,导轨车床丝杠的轴向力:

式中K=1.5 =0.15~0.18

取0.16

则

N

强度计算:

寿命值

取工件直径D=80mm,查表得Tt=15000h

则:

r/min

L

最大动负载

查表得:运转系数 硬度系数

则Q N

根据最大动负荷Q的值,可选则滚珠丝杠的型号。所以,滚珠丝杠的型号为:

(2)核步进电机转矩

前面所初步电机的转矩计算,均为估算,初迭之后,应该进行校核计算。

效转动惯量计算

计算简图如前(a)所示,根据《综合作业指导书》表3-24,传动系统计算到电机轴上的总的转动惯量 可由下式计算:

= + + [( + )+ ( )]

—步进电机转子转动惯量( )

。 —矢轮Z1Z2的转动惯量( )

2数控机床进给伺服系机械部分计算与校核

2.1设计方案的确定

利用微机对纵横进给系统进行开环控制,脉冲当量为0.01mm/脉冲,横向脉冲当量为0.005mm/脉冲,驱动元件采用步进电机,传动系统采用滚珠丝杠副,刀架采用自动转位刀架。

采用微机对数据进行计算处理,由I/O接口输出步进脉冲,经一级齿轮减速滚珠丝杠转动,从而实现纵向、横向进给运动。

滚珠丝杠截面积

则

△ cm

滚珠丝杠受扭矩引起的导程的变化量△L2很少,可以忽略。

即:△L=△L1。所以导程变形总误差△为:

△= △L= um/m

查表知E级精度丝杠允许的螺距误差(1m长)为15um/m故刚度足够。

(3)齿轮及转矩的有关计算

1)有关齿轮计算

传动比

故取Z1=32 Z2=40 m=2 mm

B=20 mm

△= △L= um/m

查表知E级精度丝杠允许的螺距误差(1m长)为15um/m故刚度足够。

2.3.4齿轮及转矩的有关计算

(1)有关齿轮计算

传动比

故取Z1=18 Z2=30 m=2 mm

B=20 mm

(2)转动惯量计算:

工作台质量折算到电机轴上的转动惯量

丝杠的转动惯量

齿轮的转动惯量

电动机转动惯量很少,可以忽略

2.3.1进给齿轮箱传比计算

2.3.2效率计算:

根据《机械原理》的公式,丝杠螺母副的传动效率 为:

式中摩擦角 螺旋升角

则

2.3.3刚度验算:

滚珠丝杠受工作负载P引起的导程的变化量

△

式中 mm=0.4m:

滚珠丝杠截面积

则

△ cm

滚珠丝杠受扭矩引起的导程的变化量△L2很少,可以忽略。

即:△L=△L1。所以导程变形总误差△为:

工作台重量:W=80Kgf=800N(根据图纸粗略计算)

时间常数:T=25 ms

滚珠丝杠基本导程:Lo=6mm

行程:S=750mm

脉冲当量: mm/step

步距角: /step

快速进给速度: m/min

1)切削力计算由《机床设计手册》可知,切削功率

式中:N---电机功率,查机床说明书,N=5.5 KW;

2.4.1步进进电机的计算和选型

(1)纵向进给步进电机

初选步进电机

a计算步进电机负载转矩

=

-脉冲当量(mm/step)取 =0.01mm/step

-进给牵引力(N)取 =1890。65N

-步距角,初选双拍制为

-电机-丝杆的传动效率,为齿轮、轴承、丝杆效率之积,分别为098、0.99、0.99和0.94。

已知条件:

工作台质量(根据图纸粗略计算)

W=30kgf=300N

时间常数T=25ms

滚珠丝杠基本导程L0=4mm左旋

行程S=160mm

脉冲当量: mm/step

步距角: /step

快速进给速度: m/min

切削力计算

横向进给量纵向的1/2~1/3,取1/2

则:

切削力约为纵向的1/2

在切断工件时

(3)滚珠丝杠设计计算

2.4步进电机选择

首先必须保证步进电机的输出转矩大于所负载需的转矩。所以应先计算机机械系统的负载转矩,并使用电机的输出转矩有一定余量,以保证可靠运行。通用M/ =0.2~0.5, 为步进电机最大静态转矩,M为负载转矩。

其次应使步进电机的步距角与机械系统匹配,以得到机床所需的脉冲当量。

最后应使被选电机与机械系统的负载惯量及机床要求的启动频率相匹配,并有一定余量,还应使其最高工作频率能满足机床移动部件快速移动的要求。

因此,总的转动惯量

=1.2589

所需转动力矩计算

快速空载启动时所需力矩

最大切削负载时所需力矩

快速进给时所需力矩

当 时

当 时

所以,快速空载启动所需转矩

切削时所需力矩:

=2.404kgf.cm=24.04N.cm

快速进给时所需转矩:

由以上分析计算可知:

所需最大力矩 发生在快速启动时

=2.633kgf.cm=26.33N.cm

图2.1数控车床进给伺服系统总体方案框图

2.2机械部分设计与计算

2. 2.1纵向进给系统的设计与计算

(1)纵向进给系统的设计

步进电机进经减速驱动丝杠,螺母固定在溜板箱上,带动刀架左右移动。步进电机的布置,可放在丝杠的任意一端。一般把步进电机放在纵向丝杠的右端。

图2.2二对齿轮副减速

(2)纵向进给系统的设计计算

= - cos

28.034

螺

母

螺纹直径

= -2 +2

36.122

内径

= +(0.2~0.25)

32.794

(3)齿轮传动比计算

1)进给齿轮箱传动计算

1)效率计算:根据《机械原理》的公式,丝杠螺母副的传动效率 为:

式中摩擦角 螺旋升角

则

2)刚度验算:滚珠丝杠受工作负载P引起的导程的变化量

△

式中 mm=0.6cm:

=500 r/min

= = = =548.63 N.cm

折算到电机轴上的磨擦转矩

=

—丝杆导程 =6mm=0.6cm

—导轨的磨擦力(N)

—垂直方向的切削力(N)

—运动部件的总当量

—导轨摩擦系数

—齿轮降速比

—传动连总效率,一般可取0.7~0.85,取0.8

则:

= = N.cm

=135.30 N.cm

附加摩擦转矩:

---由于丝杠预金所引起,折算到电机轴上的附加摩擦力矩;

---切削时折算到电机轴上的加速度力矩;

---折算到电极轴上的切削负载力矩。

当 时

当 时

当 时预加载荷 则:

所以快速空载启动所需力矩

切削时所需力矩:

=14.9kgf.cm=149N.cm

快速进给时所需力矩:

由以上分析计算可知:

所需最大力矩 发生在快速启动时

1

1.1

数控系统运动方式可分为点位控制系统、点位/直线系统和连续控制系统。

1.2伺服系统的选择

伺服系统可分为开环控制系统、半闭环控制和闭环控制系统。

开环控制系统中,没有反馈电路,不带检测装置,指令信号是单方向送的。指令发出后,不再反馈回来,故称开环控制。开环系统主要由步进电机驱动。

闭环控制系统具有装在机床移动部件上的检测反馈元件,用来检测实际位移量,能补偿系统的误差,因而伺服控制精度高。闭环系统多采用直流伺服电机或位流伺服电机驱动。

= =

将前面数据代入式中个符号意义同前

= r/min

起动加速时间 =25ms

—传动系统计算到电机轴上的总等数转动惯量

—电机最大角加速度

—电机最大转速

—运动部件最大快进速度(mm/min)

—步进电机的步距角

—运动部件从停止起加速到最大快进速度所需时间(S)

—脉冲当量(mm/step)

=34.152( )

CDM3206

表2.2 CDM3206滚珠丝杆副几何参数

参数名称

符号

关系式

CDM3206

螺

纹

滚

道

公称直径

32

导程

6

接触角

2.183

钢球直径

3.969

滚道法面半径

=0.52

2.064

偏心距

=( -

0.0030

螺纹升角

=

3°39′

螺

杆

外径

= -(0.2~0.25)

31.2

内径

= +2 -2

27.878

接触直径

---主传动系统总效率,一般为0.6~0.7取 =0.65;

K---进给系统功率系数,取为K=0.96

则:

Nc=5.5 =3.432

又因为:

V---切削速度取V=100m/min

主切削力 (kgf)=2100.3 N

由《金属切削原理》可知

主切削力

查表得: kgf/mm=1880MPa

则可计算 如表2.1所示:

d计算步进电机运行的频率和最高起动频率

= HZ

= HZ

式中:

-最大切削进给速度m/min, =0.8m/min

-最大快移速度m/min, =2.4m/min

-脉冲当量, =0.01mm/step

e初步选电机型号

(1)根据估算出的最大的静转矩 =733.72N。mm在表3-23中查出130BF003最大静扭矩为784N>733.72N可以满足要求,,但从表中看出130BF003步进电机最高空载起动频率为1500HZ,不能满足 =3333HZ的要求,此项指标可暂不考虑,可以采用软件开降速程序来解决。

半闭环控制系统与闭环系统不同,不直接检测工作台的位移量,而是用检测元件出驱动轴的转角,再间接推算出工作台实际的位移量,也有反馈回路,其性能介于开环系统和闭环系统之间。