锌合金常用刀具吃刀深度

常用刀具加工参数

常用的数控铣刀按形状分为平底刀、圆鼻刀(球鼻刀)和球刀

1、平底刀

平底刀也叫端铣刀或平刀,周围有主切削刃,可以用于开粗及清角、精加工侧平面及水平面,常用的有ED20、ED19.5(3/4英寸)、ED16、ED15.875(5/8英寸)、ED12、ED10、ED8、ED6、ED4 、ED3、ED2、ED1.5、ED1、ED0.8及ED0.5等。

E是End Mill的的一个字母;D表示切削刃直径。

一般情况下,开粗时尽量选取较大直径的刀,装刀时尽可能短,以保证足够的刚度,避免弹刀。

在选取小刀时,要结合被加工区域,确定最短的刀锋长及直身部分长。

如果侧面带斜度叫斜度刀,可以精加工斜面。

2、圆鼻刀

圆鼻刀也叫平底R刀,可以开粗、平面光刀和曲面外形光刀,一般半径为R0.1-R8。

一般有整体式和镶刀粒式的刀把刀。

镶刀粒的圆鼻刀也叫“飞刀”,主要用于大面积的开粗及水平面的光刀。

常用的有ED30R5、ED25R5、ED16R0.8、ED12R0.8及ED12R0.4、等。

飞刀开粗尽量选大刀,加工较深区域时,装刀长度先装短加工较浅区域,再装长加工区域较深区域,以提高效率且不过切。

3、球刀

球刀也叫R刀,主要用于曲面中光刀及光刀。

常用的球刀有BD16R8、BD12R6、BD10R5、BD8R4、BD6R3、BD5R2.5(常用于加工流道)、BD4R2、BD3R1.5、BD2R1、BD1.5R0.75、BD1R0.5、B是Ball Mill的第一个字母。

一般情况下,要通过测量被加工图形的内圆半径来确定精加工所用的刀具,尽量选用大刀光刀,小刀补刀加工。

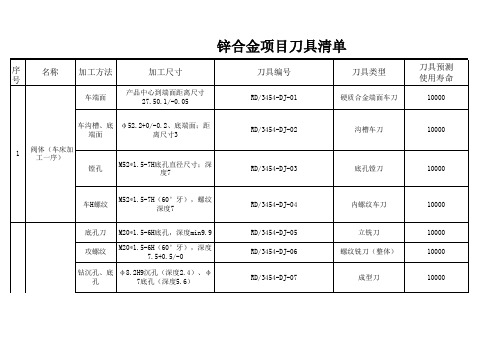

锌合金机加工刀具清单

序

名称

加工方法

号

加工尺寸

车端面

产品中心到端面距离尺寸 27.50.1/-0.05

刀具编号

RD/3454-DJ-01

刀具类型

硬质合金端面车刀

车沟槽、底 φ52.2+0/-0.2、底端面;距

端面

离尺寸3

1

阀体(车床加 工一序)

镗孔

M52*1.5-7H底孔直径尺寸;深 度7

RD/3454-DJ-02 RD/3454-DJ-03

沟槽车刀 底孔镗刀

刀具预测 使用寿命

10000

10000

10000

车H螺纹

M52*1.5-7H(60°牙),螺纹 深度7

底孔刀 M20*1.5-6H底孔,深度min9.9

攻螺纹

M20*1.5-6H(60°牙),深度 7.5+0.5/-0

钻沉孔、底 φ8.2H9沉孔(深度2.4)、φ

孔

7底孔(深度5.6)

RD/3454-DJ-04 RD/3454-DJ-05 RD/3454-DJ-06 RD/3454-DJ-07

内螺纹车刀 立铣刀

螺纹铣刀(整体) 成型刀

10000 10000 10000 10000

攻螺纹孔 M8X1-7H螺纹孔()深3.6

RD/3454-DJ-08

粗加工

φ4深19.66立铣刀

阀体(四轴加 工一序,双工

位)

扩孔

(φ4.4-φ4深19.66)成型刀

RD/3454-DJ-09 RD/3454-DJ-10

攻螺纹 攻牙5V1-1螺纹孔,深度3.5

RD/3454-DJ-11

钻孔

φ1.7

RD/3454-DJ-12

各种刀具的详细参数

紫燕模具工业有限公司刀具资料2004-5-1刀具直径(D )刀粒半径(R )刀具长度(L )转速(S )进给量(F )仓存数量Ø12(16)0.4(WALTER )160(50)(20)170012002120(AJU16*16)160012003175(AJUL16*16)150010004120(AJU20*20)150015003185(AJUL20*20)120010003130(ARS0020R)150015001180(ARL0020R)120012001100(F3042W025Z0215)150015003200(F3042Z025Z0215)120010003Ø30(Ø32)0.3(整体刀粒)350(222)(ARPF30S32E)150015001Ø30(Ø42)0.3(整体刀粒)350(115)(ARPF30S42E)150015001Ø320.8玉米铣刀115(2238W032Z0237)12005001Ø320.8110(F2242W032Z0315)120015002Ø320.8(限精加工)250(MX32320-25)120015001150(AJU32*32)100015003230(AJUL32*32)100015002Ø322100(只供开粗)150015001Ø325200(ARL3032R)150015001Ø325300(180)(ARE3032R)120012001Ø350.8(日立)350(ASJE35R)150012002Ø400.8(做铝刀片)(限精加工)250(F3042Z040Z0315)80015001Ø508150(ARS5050R)60010001Ø638(ARS5063R)150********Ø633(ARS5063R)30060010001Ø636(F2234B63Z0606)20060010001Ø80 1.6(ASV6080R)25060010001Ø1001.6(ASV6080R)25060010001Ø320.8(日立)镶片刀Ø250.8(做铝刀片)Ø204Ø160.4(日立)Ø200.4(日立)刀具直径(D )刀粒半径(R )刀具长度(L )转速(S )进给量(F )仓存数量Ø84(ABPF08S08)100100015001(2)Ø105(ABPF10S10)100100015001(8)Ø126(ABPF12S12)110100015001(5)Ø168(F213951614016)140100015002Ø168(ABP16S20)130100015002Ø2010(F213952016020)160100015001Ø2010(ABP20S25)14010001500110(F213952519020)锥度长1908001500110(BCF2030S25L)锥150(粗)80012002Ø2512.5(ABP25S32)15010001500212.5(ABPF25S32L)锥度长2008001500112.5(BCF2539S32L)锥150(粗)8001200115(ABP30532)2008001500115(BCF3043S32L)200(粗)80012001Ø30镶片球刀Ø20(25)Ø25(32)刀具直径(D )刀粒半径(R )刀具长度(L )转速(S )进给量(F )仓存数量Ø2050400010007Ø3050300012007Ø405025001200135020001200101002000100010602000150012100200010001070150015008100150012007751500150010100150012007Ø10.550400010008Ø21503000120013Ø3 1.550250012008Ø4250250012007Ø5 2.550250012001050200012007100200010008602000150011100200010009701500150081001500120010751500150010100150012005合金刀Ø105Ø126Ø60Ø80Ø10Ø840Ø120Ø63刀具直径(D )刀粒半径(R )刀具长度(L )转速(S )进给量(F )仓存数量注意:高速刀只用于材料硬度超过HRC45度以上15005Ø8060Ø84601500200015005高速铣刀Ø6050200010005刀具直径(D)刀粒半径(R)刀具长度(L)转速(S)进给量(F)仓存数量钨钢圆鼻刀Ø60.5Ø81502000100012 75Ø10 1.5Ø121200015008 751500150011 75150015007刀具直径(D )刀粒半径(R )刀具长度(L )转速(S )进给量(F )Ø20503000600Ø30502000600Ø4050200060050150080010012006006012008001001000600701000800100100060080100010001101000800Ø16095/123/1608001000Ø200110/141/1606001000Ø250125/1666001000Ø3003006001000Ø3201866001000Ø10.5503000400Ø21503000600Ø3 1.5502000600Ø42501000800白钢刀Ø100Ø120Ø60Ø80Ø5 2.550100080050100080010010006006010008001001000600701000800100100060075100012001001000800Ø1681108001200Ø63Ø84Ø126Ø105接长杆长度数量Ø16801只能夹Ø4,Ø5,Ø6Ø221502+1Ø281501Ø32长2501Ø421501Ø27.5(Ø32)110(71)1整体接长杆飞刀参数刀具类型加工深度普通长度 普通加长 转速S切削速度F 吃刀量刃长/刀长刃 刃长/刀长D100R1.620025050010000.2-0.5D80R1.620025050010000.2-0.5D63R8180100200500-7001500-18000.5-1.5D63R6140140500-7001500-18000.5-1.5D63R2300300500-7001200-18000.5-1.5D50R880100500-7001200-15000.5-1.5D32R51202501200-15001000-15000.5-1.5D32R21002001200-15001200-15000.5-1D40R0.81502501200-15001200-15000.2-0.5D35R0.83003501200-15001200-15000.2-0.5D32R0.8100-1502301200-15001200-15000.2-0.5D25R4802002501000-15001000-20000.3-0.5D20R0.480-120150200130015000.3-0.5D16R0.460-1001502001200-15001000-20000.2-0.5D30R15100-1602303501200-15001000-15000.3-0.6D20R1080-1201601901000-12001000-15000.3-0.6D16R880-1201601200-15001000-15000.3-0.5D12R66010015001000-15000.2-0.5D10R560100>15001000-15000.2-0.5合金刀刀具类型加工深度普通长度 普通加长 转速S切削速度F 吃刀量125025/7526/1001800500-15000.05-0.5105022/7025-1002000500-15000.05-0.584519/6020/1002500500-15000.05-0.563013/5015/1003000500-15000.05-0.443011/503500500-15000.05-0.32258/504000500-15000.05-0.31206/505000500-15000.05-0.15R67522/7522/10020001000-20000.2-1R57518/7018/10020001000-20000.2-1R47514/6014/10020001000-20000.2-1R37512/5012/1002500800-15000.2-0.8R2.53010/503000800-15000.15-0.6R2258/503000800-15000.15-0.6R1.5258/503500800-15000.15-0.6R1255/504000500-8000.1-0.2R0.5252.5/505000500-8000.025白钢刀刀具类型加工深度普通长度 普通加长 转速S切削速度F 吃刀量3280-12060/125106/186300-400500-10000.1-12580-12060/12590/166300-400500-10000.1-12012050/11075/141500-700500-10000.1-11612040/9565/123500-800500-10000.1-11210030/8053/110500-1000500-10000.1-1108023/7545/95800-1000500-10000.1-0.885020/6528/82800-1200500-10000.1-0.565015/60800-1200500-10000.1-0.5 R88032/9235/140800-1000500-10000.2-0.4 R68026/8326/120800-1000500-10000.2-0.4 R56020/7220/110800-1000500-10000.2-0.4 R45019/6320/1001000-1500500-10000.2-0.4 R33013/5715/901000-1500500-10000.2-0.4注:以P20钢材为中间参考值,切削速度取中间值,硬度高于P20参数调低,硬度低于P20参数调高。

刀具参数规则

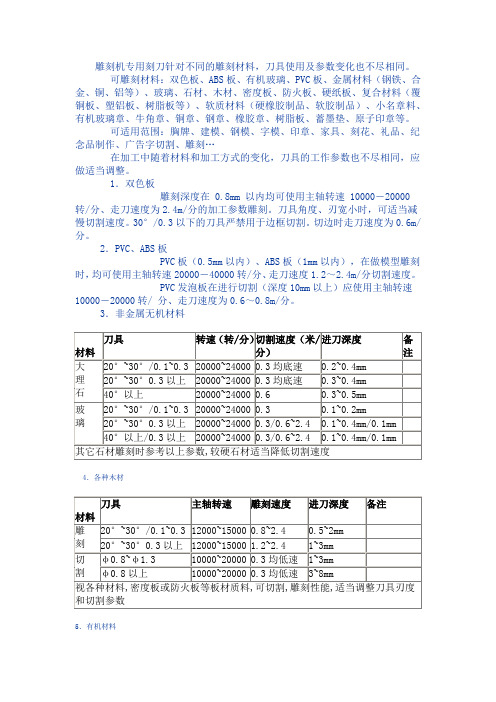

雕刻机专用刻刀针对不同的雕刻材料,刀具使用及参数变化也不尽相同。

可雕刻材料:双色板、ABS板、有机玻璃、PVC板、金属材料(钢铁、合金、铜、铝等)、玻璃、石材、木材、密度板、防火板、硬纸板、复合材料(覆铜板、塑铝板、树脂板等)、软质材料(硬橡胶制品、软胶制品)、小名章料、有机玻璃章、牛角章、铜章、钢章、橡胶章、树脂板、蓄墨垫、原子印章等。

可适用范围:胸牌、建模、钢模、字模、印章、家具、刻花、礼品、纪念品制作、广告字切割、雕刻…在加工中随着材料和加工方式的变化,刀具的工作参数也不尽相同,应做适当调整。

1.双色板雕刻深度在 0.8mm 以内均可使用主轴转速 10000-20000 转/分、走刀速度为2.4m/分的加工参数雕刻。

刀具角度、刃宽小时,可适当减慢切割速度。

30°/0.3以下的刀具严禁用于边框切割。

切边时走刀速度为0.6m/分。

2.PVC、ABS板PVC板(0.5mm以内)、ABS板(1mm以内),在做模型雕刻时,均可使用主轴转速20000-40000转/分、走刀速度1.2~2.4m/分切割速度。

PVC发泡板在进行切割(深度10mm以上)应使用主轴转速10000-20000转/ 分、走刀速度为0.6~0.8m/分。

3.非金属无机材料4.各种木材5.有机材料以上参数仅供参考,根据不同雕刻条件、刀具善、材料状况和精度要求,可做适当调整。

其调整原则有以下几点:(1)硬质材料刀具较小时,材料较硬,适当减小进刀量,减慢切割速度。

在要求较大进刀量时,适当减慢主轴转速。

要求较高光洁度时,要减小进刀量,提高主轴转速,提高切割速度,增加重叠量。

(2)软质材料在要求较高光洁度时,在材料不粘刀具情况下,适当提高转速,降低切割速度,增加重叠量。

以上参数并非绝对,在具体操作时应视具体情况做适当调整,找出最适用的合理加工参数,做到在保证精度和质量的前提下,达到最佳生产效率。

在实际加工中要及时注意刀具的磨损,刀具磨损将严重影响加工效果。

数控加工钻孔切削速度、进给量、背吃刀量选取参考表

数控加工钻孔切削速度、进给量、背吃刀量选取参考表

一、钻中心孔的切削用量

二、高速钢钻头切削用量选择表

三、高速钢钻头加工不同材料的切削速度(m/min)

四、硬质合金钻头切削用量选择

五、硬质合金钻头加工不同材料的切削速度(m/min)

六、高速钢及硬质合金钻头扩孔切削用量选择表

七、高速钢扩孔钻扩孔时的切削速度m/min

八、硬质合金扩孔钻扩孔时的切削速度m/min

九、铰刀铰削切削用量选择表

十、高速钢铰刀粗铰削的切削速度m/min(粗铰)

十一、高速钢铰刀铰削的切削速度m/min(精铰)。

各种刀的参数.doc

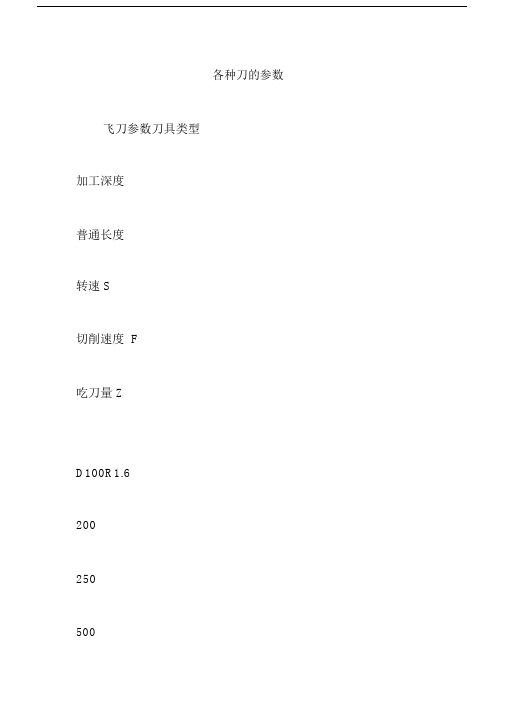

各种刀的参数飞刀参数刀具类型加工深度普通长度转速 S切削速度 F吃刀量 ZD100R1.62002505001000 0.2-0.5 D80R1.6 200250500 1000 0.2-0.5 D63R8 180100500-700 1500-1800 0.5-1.5D63R6 140140500-700 1500-1800 0.5-1.5D63R2 300300500-700 1200-1800 0.5-1.5D50R880100500-7001200-1500 0.5-1.5D32R5 1202501200-1500 1000-1500 0.5-1.5D32R2 1002001200-1500 1200-1500 0.5-1D40R0.8 1502501200-1500 1200-1500 0.2-0.5D35R0.8 3003501200-1500 1200-1500 0.2-.5D32R0.8 100-150 2301200-1500 1200-15000.2-0.5D25R4802001000-1500 1000-2000 0.3-0.5D20R0.4 80-120 1501300 15000.3-0.5D16R0.4 60-100 1501200-1500 1000-2000 0.2-0.5D30R15100-160 2301200-1500 1000-1500 0.3-0.6D20R10 80-120 1601000-1200 1000-15000.3-0.6D16R880-120 1601200-1500 1000-1500 0.3-0.5D12R66010015001000-15000.-0.5D10R560100>1500100-15000.2-0.5合金刀刀具类型加工深度普通长度普通加长转速 S切削速度 F 吃刀量125025/7526/100 1800500-1500 0.05-0.5 105022/7025/100 2000 500-1500 0.05-0.5 84519/6015/100 2500 500-1500 0.05-0.5 63013/5015/100 3000500-1500 0.05-0.4 43011/503500 500-1500 0.05-0.3 2258/504000 500-1500 0.05-0.3 1206/50500-1500 0.05-0.15 R67522/7522/100 2000 1000-2000 0.2-17518/7018/00 2000 1000-2000 0.2-1R47514/6014/1002000 1000-2000 0.2-1R37512/5012/100 2500800-1500 0.2-0.8R2.53010/503000 800-1500 0.15-0.6 R2258/50300800-1500 0.15-0.6 R1.5258/503500 800-1500 0.15-0.6R1255/504000 500-800 0.1-0.2 R0.5 252.5/505000500-8000.025白钢刀刀具类型加工深度普通长度普通加长转速 S切削速度 F3280-120 60/125 106/186 300-400 500-1000 0.1-12580-12090/166 300-400 500-1000 0.1-12012050/110 75/141 500-700 500-10000.1-11612040/9565/123 500-800 500-1000 0.1-11210030/8053/110 500-1000 500-1000 0.1-1108023/7545/95 800-1000500-1000 0.1-0.8 85020/6528/82 800-1200 500-1000 0.1-0.5 65015/60800-1200 500-1000 0.1-0.5 R88032/9235/140 800-1000500-1000 0.2-0.4 R68026/8326/120 800-1000 500-1000 0.2-0.4 R56020/7220/110 800-1000 500-1100 0.2-0.4 R45019/6320/1001000-1500 500-1000 0.2-0.4R33013/5715/90 1000-1500 500-1000 0.2-0.4注:以 P20 钢材为中间参考值,切削速度取中间值,硬度于 P20 调低,硬度低于P20 调高。

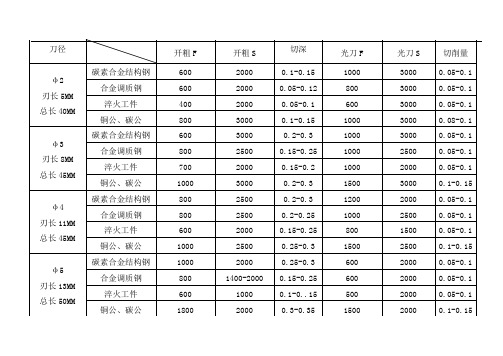

刀具切削进给参数表

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 1

参数 材料

碳素合金结构钢(HRC <20= 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 2 碳素合金结构钢(HRC <20)

合金调质钢(HRC30~40) 淬火工件(HRC46~52) 3 材料

刀具切削进给参数表: 刀具切削进给参数表:

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 4 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 5

刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 7

碳素合金结构钢(HRC <20)

合金调质钢(HRC30~40) 淬火工件(HRC46~52) 8 刀具切削进给参数表: 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 9。

刀具材料要求及基本介绍

刀具材料要求及基本介绍

1、高硬度

刀具是从工件上去除材料,所以刀具材料的硬度必须高于工件材料的硬度;刀具材料最低硬度应在60HRC以上;对于碳素工具钢材料,在室温条件下硬度应在62HRC以上;高速钢硬度为63HRC~70HRC;硬质合金刀具硬度为89HRC~93HRC

2、高强度与强韧性

刀具材料在切削时受到很大的切削力与冲击力;如车削45钢,在背吃刀量ap=4㎜,进给量f =0.5㎜/r的条件下,刀片所承受的切削力达到4000N,可见,刀具材料必须具有较高的强度和较强的韧性;

一般刀具材料的韧性用冲击韧度aK表示,反映刀具材料抗脆性和崩刃能力

3、较强的耐磨性和耐热性

刀具耐磨性是刀具抵抗磨损能力。

一般刀具硬度越高,耐磨性越好。

刀具金相组织中硬质点(如碳化物、氮化物等)越多,颗粒越小,分布越均匀,则刀具耐磨性越好;

刀具材料耐热性是衡量刀具切削性能的主要标志,通常用高温下保持高硬度的性能来衡量,也称热硬性。

刀具材料高温硬度越高,则耐热性越好,在高温抗塑性变形能力、抗磨损能力越强

4、优良导热性

刀具导热性好,表示切削产生的热量容易传导出去,降低了刀具切削部分温度,减少刀具磨损。

刀具材料导热性好,其抗耐热冲击和抗热裂纹性能也强

5、良好的工艺性和经济性

刀具不但要有良好的切削性能,本身还应该易于制造,这要求刀具材料有较好的工艺性,如锻造、热处理、焊接、磨削、高温塑性变形等功能;经济性也是刀具材料的重要指标之一,选择刀具时,要考虑经济效果,以降低生产成本

六、刀具的几种材质:

高速钢

硬质合金

金属陶瓷

陶瓷

立方氮化硼

金刚石。

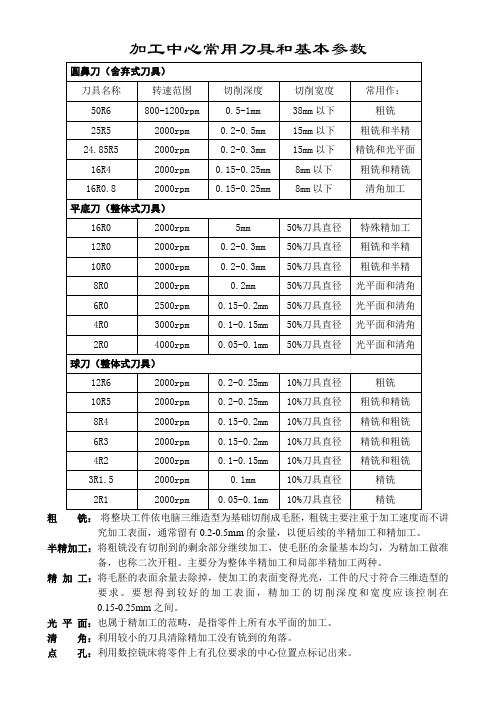

加工中心常用刀具和基本参数

加工中心常用刀具和基本参数

粗铣:将整块工件依电脑三维造型为基础切削成毛胚,粗铣主要注重于加工速度而不讲究加工表面,通常留有0.2-0.5mm的余量,以便后续的半精加工和精加工。

半精加工:将粗铣没有切削到的剩余部分继续加工,使毛胚的余量基本均匀,为精加工做准备,也称二次开粗。

主要分为整体半精加工和局部半精加工两种。

精加工:将毛胚的表面余量去除掉,使加工的表面变得光亮,工件的尺寸符合三维造型的要求。

要想得到较好的加工表面,精加工的切削深度和宽度应该控制在

0.15-0.25mm之间。

光平面:也属于精加工的范畴,是指零件上所有水平面的加工。

清角:利用较小的刀具清除精加工没有铣到的角落。

点孔:利用数控铣床将零件上有孔位要求的中心位置点标记出来。

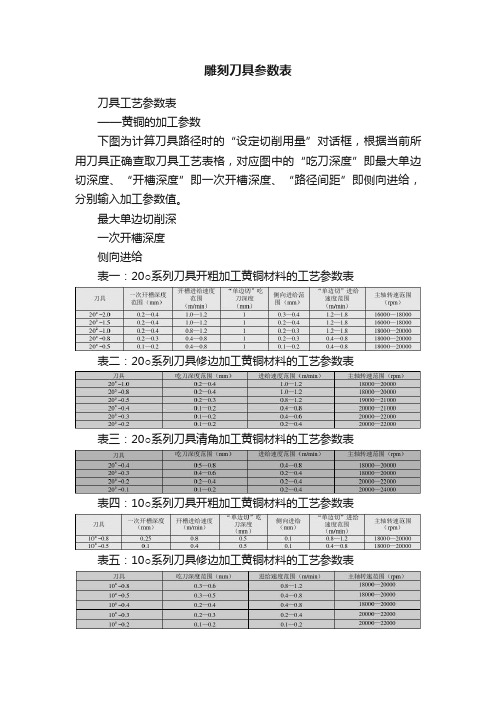

雕刻刀具参数表

雕刻刀具参数表刀具工艺参数表——黄铜的加工参数下图为计算刀具路径时的“设定切削用量”对话框,根据当前所用刀具正确查取刀具工艺表格,对应图中的“吃刀深度”即最大单边切深度、“开槽深度”即一次开槽深度、“路径间距”即侧向进给,分别输入加工参数值。

最大单边切削深一次开槽深度侧向进给表一:20○系列刀具开粗加工黄铜材料的工艺参数表表二:20○系列刀具修边加工黄铜材料的工艺参数表表三:20○系列刀具清角加工黄铜材料的工艺参数表表四:10○系列刀具开粗加工黄铜材料的工艺参数表表五:10○系列刀具修边加工黄铜材料的工艺参数表表六:10○系列刀具清角加工黄铜材料的工艺参数表表七:30○系列刀具修边加工黄铜材料的工艺参数表表八:30○系列刀具清角加工黄铜材料的工艺参数表表九:使用螺纹铣刀开粗加工黄铜时的工艺参数表使用螺纹铣刀开粗是充分利用螺纹铣刀的侧向切削能力强的优势,从实际加工的现象来看是:吃刀深度大,侧向进给量小,进给速度大,整体的材料去除量大,加工效率大幅度提高,这种加工方式称为:“大吃深,少吃料,快进给”。

螺纹铣刀不但加工效率高,而且刀具比较耐用,加工的底面效果好,尺寸精度容易保证。

紫铜的加工参数表一:20○系列刀具开粗加工紫铜材料的工艺参数表表二:20○系列刀具修边加工紫铜材料的工艺参数表表三:20○系列刀具清角加工紫铜材料的工艺参数表表四:30○系列刀具修边加工紫铜材料的工艺参数表表五:30○系列刀具清角加工紫铜材料的工艺参数表表六:使用螺纹铣刀进行紫铜开粗加工时的工艺参数铬钢的加工参数表一:20○系列刀具开粗加工铬钢材料的工艺参数表表二:20系列刀具修边加工铬钢材料的工艺参数表表三:20○系列刀具清角加工铬钢材料的工艺参数表表四:30○系列刀具修边加工铬钢材料的工艺参数表表五:30○系列刀具清角加工铬钢材料的工艺参数表表六:使用螺纹铣刀进行铬钢开粗加工时的工艺参数切削线速度切削线速度计算公式:V=πDN其中N是主轴转速,D是刀具直径。

刀具基本知识

刀具基础知识一、刀具材料1、刀具材料的要求(1)、硬度。

刀具材料的硬度应高于工件材料的硬度(2)、耐磨性(3)、足够的强度和韧性(4)、较高的耐热性。

通常用红硬性来表示,指在高温下保持上述性能的能力。

(5)、磨削性2、常用刀具材料(1)、工具钢:T10A、9SiGr、GCr15。

主要用于制造低速刀具,目前已很少使用。

(2)、高速钢高速钢是一种含钨、铬、钼、钒等合金较多的工具钢,其红硬性较普通工具钢高,允许切削速度也要高两倍以上,因此称为高速钢。

高速钢的硬度、耐磨性、红硬性虽不及硬质合金,但其制造刀具的刃口的强度和韧性较硬质合金高,能承受较大的冲击载荷。

①、普通高速钢W18Cr4V W6Mo5Cr4V2 硬度为HRC62~65②、高性能高速钢铝高速钢W6Mo5Cr4V2 Al 硬度为HRC68~69钴高速钢110W1.5Mo9.5Cr4VCo8可用于制造复杂刀具W的作用:W和Fe、Cr一起与C形成高硬度的碳化物,可以提高纲的耐磨性Mo的作用:与W基本相同,并能减少钢的碳化物的不均匀性,细化碳化物颗粒,增加钢对机械能的吸收能力。

为了增加热硬性,添加Co、Al等元素为了提高耐磨性,可适当增加V量,但随着V量的增加,可磨性变得越来越差。

(3)、硬质合金硬质合金是高硬度、难熔的金属碳化物(WC、TiC)的粉末,用Co、Mo、Ni等作粘结剂烧结而成的粉末冶金制品。

其中高温碳化物的含量超过高速钢,硬度可达HRC74~81,允许切削温度可达800~1000℃,允许切削速度可比高速钢高十几倍,并能切削工具钢无法切削的难加工材料。

但其抗弯强度和冲击刃性较高速钢低的多,刃口也不易磨得很锋利。

硬质合金的类别主要有:①、YG 钨钴类硬质合金(WC-Co )(K 类)钨钴类硬质合金的抗弯强度、韧性、磨削性、导热性较好,主要用于加工脆性材料(如铸铁)、有色金属及其合金YG3XYG3(K01、K05)YG6(K15、K20) YG8(K30) 含Co 量②、YT 钨钛钴硬质合金(WC-TiC-Co )(P 类)钨钛钴硬质合金由于加入了碳化钛(TiC ),使其耐磨性提高但抗弯强度、磨削性、导热性下降,主要用于高速切削一般钢材。

常用刀具加工参数

常用刀具加工参数

常用的数控铣刀按形状分为平底刀、圆鼻刀(球鼻刀)和球刀

1、平底刀

平底刀也叫端铣刀或平刀,周围有主切削刃,可以用于开粗及清角、精加工侧平面及水平面,常用的有ED20、ED19.5(3/4英寸)、ED16、ED15.875(5/8英寸)、ED12、ED10、ED8、ED6、ED4 、ED3、ED2、ED1.5、ED1、ED0.8及ED0.5等。

E是End Mill的的一个字母;D表示切削刃直径。

一般情况下,开粗时尽量选取较大直径的刀,装刀时尽可能短,以保证足够的刚度,避免弹刀。

在选取小刀时,要结合被加工区域,确定最短的刀锋长及直身部分长。

如果侧面带斜度叫斜度刀,可以精加工斜面。

2、圆鼻刀

圆鼻刀也叫平底R刀,可以开粗、平面光刀和曲面外形光刀,一般半径为R0.1-R8。

一般有整体式和镶刀粒式的刀把刀。

镶刀粒的圆鼻刀也叫“飞刀”,主要用于大面积的开粗及水平面的光刀。

常用的有ED30R5、ED25R5、ED16R0.8、ED12R0.8及ED12R0.4、等。

飞刀开粗尽量选大刀,加工较深区域时,装刀长度先装短加工较浅区域,再装长加工区域较深区域,以提高效率且不过切。

3、球刀

球刀也叫R刀,主要用于曲面中光刀及光刀。

常用的球刀有BD16R8、BD12R6、BD10R5、BD8R4、BD6R3、BD5R2.5(常用于加工流道)、BD4R2、BD3R1.5、BD2R1、BD1.5R0.75、BD1R0.5、B是Ball Mill的第一个字母。

一般情况下,要通过测量被加工图形的内圆半径来确定精加工所用的刀具,尽量选用大刀光刀,小刀补刀加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.2

0.1

0.06

0.5

沿轮廓下

锥度10-0.1

0.15

0.05

0.05

0.5

沿轮廓下

20°锥刀

刀具

名称

主轴电机

功率

吃刀

深度

开槽

深度

路径

间距

下刀

角度

下刀

方式锥度-20-1.53来自0W0.60.3

0.4

1

沿轮廓下

锥度-20-1.0

370W

0.6

0.3

0.25

1

沿轮廓下

锥度-20-0.8

370W

0.6

0.3

0.2

1

沿轮廓下

锥度-20-0.6

370W

0.5

0.25

0.15

0.5

沿轮廓下

锥度-20-0.4

370W

0.4

0.2

0.1

0.5

沿轮廓下

锥度-20-0.3

370W

0.4

0.2

0.08

0.5

沿轮廓下

锥度20-0.2

370W

0.3

0.15

0.06

0.5

沿轮廓下

锥度20-0.1

370W

沿轮下刀

锥度-10-1.5

0.5

0.25

0.3

1

沿轮廓下

锥度-10-1.0

0.5

0.25

0.2

1

沿轮廓下

锥度-10-0.8

0.5

0.25

0.2

1

沿轮廓下

锥度-10-0.6

0.5

0.25

0.15

1

沿轮廓下

锥度10-0.4

0.4

0.2

0.08

1

沿轮廓下

锥度-10-0.3

0.3

0.15

0.08

0.5

沿轮廓下

≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈≈

10°锥刀

刀具

名称

吃刀

深度

开槽

深度

路径

间距

下刀

角度

下刀

方式

平底Ø6.0

0.5

关闭

3.0

1

沿轮下刀

平底Ø4.0

0.4

关闭

2.0

1

沿轮下刀

平底Ø3.17

0.4

关闭

1.5

1

沿轮下刀

平底Ø2.0

0.3

关闭

1

1

沿轮下刀

平底Ø1.0

0.2

关闭

0.4

0.5

0.2

0.1

0.05

0.5

沿轮廓下