吹膜工艺常见问题的解决 fangfa

吹膜常见问题及原因分析(2)

吹膜常见问题及原因分析(2)1. 吹膜熔体破裂现象:由于熔体粘度太大在挤出模头的过程中形成明显的速度梯度而造成强行拖曳,从而形成表面缺陷,被冻结后,呈现波浪形纹,俗称鲨鱼皮(薄膜通在上几期中有专门文章对鲨鱼皮问题进行分析)。

解决方法:提高温度设置改善熔体的流动性;升高模唇温度降低熔体在口模中的粘度;加宽模口间隙减弱速度梯度;使用加工助剂PPA起到润滑的作用;采用流动性好的树脂:熔指高的,分子量分布宽的,带长支链的树脂;适当降低挤出量;加入适量的LDPE。

2. 膜泡稳定性差现象:由于熔体强度不够导致膜泡不稳定、摆动,从而导致厚薄偏差较大,收卷不齐。

解决方法:使用熔指较低或者带有长支链的树脂;控制熔体温度不要太高,过度的剪切热会导致熔体温度过高;提高冷却效率,采用内冷,并使用冷风;降低挤出量;调整配方,可加入少量较低熔指的低密度聚乙烯LDPE;使用稳泡器;降低吹涨比(如果产品允许的话)。

3. 熔体压力或熔体温度过高熔体压力过高会引起漏料,机器报警。

可以考虑以下方法:升高挤出机的温度设定,从而增加熔体的流动性;使用宽模口间隙,降低模头压力;使用目数较少的滤网;降低挤出量;使用熔指较高,流动性或者剪切变稀较好的树脂。

熔体温度过高会导致树脂易发生氧化交联,形成晶点。

同时影响膜泡的稳定性,导致厚薄偏差较大,影响产量。

可以考虑以下方法:使用熔指较高,流动性或者剪切变稀较好的树脂;降低挤出量,减少剪切,因为熔体温度大部分来自剪切热;适当升高挤出机压缩段的温度设定,减小粘度从而减少剪切也会有帮助;使用设计合适的螺杆。

4. 光学性能不好现象:表现为雾度值高,透明度低。

薄膜不透澈。

解决方法:提高冷却效率,使用冷风冷却;提高熔体温度,但要注意膜泡稳定性以及冷却;减少开口剂的使用;使用窄模口间隙;调整配方,使用高透明配方(以后配方章节讨论);例如单层膜:可在线性低密度聚乙烯中加入少量LDPE破坏晶体生长。

吹膜常见问题[参考资料]

![吹膜常见问题[参考资料]](https://img.taocdn.com/s3/m/e425411ba417866fb84a8e73.png)

大多数热塑性塑料都可以用吹塑法来生产吹塑薄膜,吹塑薄膜是将塑料挤成薄管,然后趁热用压缩空气将塑料吹胀,再经冷却定型后而得到的筒状薄膜制品,这种薄膜的性能处于定向膜同流延膜之间:强度比流延膜好,热封性比流延膜差。

吹塑法生产的薄膜品种有很多,比如低密度聚乙烯(LDPE)、聚丙烯(PP)、高密度聚乙烯(HDPE)、尼龙(PA)、乙烯一乙酸乙烯共聚物(EVA)等,这里我们就对常用的低密度聚乙烯(LDPE)薄膜的吹塑生产工艺及其常见故障进行简单的介绍一。

聚乙烯吹塑薄膜材料的选择1.选用的原料应当是用吹膜级的聚乙烯树脂粒子,含有适量的爽滑剂,保证薄膜的开口性。

2.树脂粒子的熔融指数(MI)不能太大,熔融指数(MI)太大,则熔融树脂的粘度太小,加工范围窄,加工条件难以控制,树脂的成膜性差,不容易加工成膜;此外,熔融指数(MI)太大,聚合物相对分子量分布太窄,薄膜的强度较差。

因此,应当选用熔融指数(MI)较小,且相对分子量分布较宽的树脂原料,这样既能满足薄膜的性能要求,又能保证树脂的加工特性。

吹塑聚乙烯薄膜一般选用熔融指数(MI)在2~6g/10min范围之间的聚乙烯原料。

二。

吹塑工艺控制要点吹塑薄膜工艺流程大致如下:1,. 料斗上料一物料塑化挤出→吹胀牵引→风环冷却→人字夹板→牵引辊牵引→电晕处理→薄膜收卷但是,值得指出的是,吹塑薄膜的性能跟生产工艺参数有着很大的关系,因此,在吹膜过程中,必须要加强对工艺参数的控制,规范工艺操作,保证生产的顺利进行,并获得高质量的薄膜产品。

在聚乙烯吹塑薄膜生产过程中,主要是做好以下几项工艺参数的控制:2 .挤出机温度吹塑低密度聚乙烯(LDPE)薄膜时,挤出温度一般控制在150℃~170℃之间,且必须保证机头温度均匀,挤出温度过高,树脂容易分解,且薄膜发脆,尤其使纵向拉伸强度显著下降;温度过低,则树脂塑化不良,不能圆滑地进行膨胀拉伸,薄膜的拉伸强度较低,且表面的光泽性和透明度差,甚至出现像木材年轮般的花纹以及未熔化的晶核(鱼眼)。

吹膜常见问题及原因分析(1)

吹膜常见问题及原因分析(1)1. 薄膜太粘,开口性差原因1:树脂原料型号不对,不是吹膜级的低密度聚乙烯树脂,其中不含开口剂或者开口剂含量偏低;原因2:熔融树脂的温度太高,流动性太大;原因3:吹胀比太大,造成薄膜的开口性变差;原因4:冷却速度太慢,薄膜冷却不足,在牵引辊压力的作用下发生相互粘结;原因5:牵引速度过快。

2. 薄膜透明度差原因1:挤出温度低,树脂塑化不良,造成吹塑后薄膜的透明性较差;原因2:吹胀比过小;原因3:冷却效果不佳,从而影响了薄膜的透明度;原因4:树脂原料中的水分含量过大;原因5:牵引速度太快,薄膜冷却不足。

3. 薄膜出现皱折原因1:薄膜厚度不均匀;原因2:冷却效果不够;原因3:吹胀比太大,造成膜泡不稳定,左右来回摆动,容易出现皱折;原因4:人字夹板的角度过大,膜泡在短距离内被压扁,因此薄膜也容易出现皱折;原因5:牵引辊两边的压力不一致,一边高一边低;6、各导向辊之间的轴线不平行,影响薄膜的稳定性和平展性,从而出现皱折。

4. 薄膜有雾状水纹原因1:挤出温度偏低,树脂塑化不良;原因2:树脂受潮,水分含量过高。

5. 薄膜厚度不均匀原因1:模口间隙的均匀性直接影响薄膜厚度的均匀性,如果模口间隙不均匀,有的部位间隙大一些,有的部位间隙小一些,从而造成挤出量有多有少,因此,所形成的薄膜厚度也就不一致,有的部位薄,有的部位厚;原因2:模口温度分布不均匀,有高有低,从而使吹塑后的薄膜厚薄不均;原因3:冷却风环四周的送风量不一致,造成冷却效果的不均匀,从而使薄膜的厚度出现不均匀现象;原因4:吹胀比和牵引比不合适,使膜泡厚度不易控制;原因5:牵引速度不恒定,不断地发生变化,这当然就会影响到薄膜的厚度。

6. 薄膜的厚度偏厚原因1:模口间隙和挤出量偏大,因此薄膜厚度偏厚;原因2:冷却风环的风量太大,薄膜冷却太快;原因3:牵引速度太慢。

7.薄膜厚度偏薄原因1:模口间隙偏小,阻力太大,因此薄膜厚度偏薄;原因2:冷却风环的风量太小,薄膜冷却太慢;原因3:牵引速度太快,薄膜拉伸过度,从而是厚度变薄。

吹膜中常见问题分析解决

吹膜中常见问题分析解决一、原料a、不同的PE树脂,其薄膜的透明度不一,M-PE的透明度高于LDPE,LDPE的透明度高于LLDPE。

b、分子量低的PE透明度比分子量高的好c、原料中的各种助剂,如润滑剂、开口剂、抗氧化剂均影响透明度。

二、加工工艺a、熔体温度偏低,塑化不完全,透明性较差。

b、挤出速度、牵引速度与温度等匹配不适当,使薄膜表面有微小的不平滑,造成光线散射。

c、吹胀比太小,冷却不够,均影响透明度。

d、冷却速度不够快,晶球较大、结晶区大,透明度差。

2晶点晶点是由于吹塑的薄膜中有未塑化的高聚物颗粒造成,晶点的分子量远高于周围的PE的分子量。

①原料树脂在生产过程中控制不严,造成一部分树脂分子量过高,生产中无法塑化造成。

②原料树脂中残留催化剂较多,在吹膜机料筒螺杆的高温下,催化剂继续发生作用,形成高聚合度分子,因此,原料选择很重要。

①原料开口剂不足。

开口剂一般为无机物,在塑膜表面形成凸点,避免了两层膜粘紧。

②原料滑爽剂不足。

如油酸酰胺等,受热后析出到膜面,起滑爽作用。

③生产时加工温度太高,冷却不足,应降低加工温度,增加风量。

④牵引速度过快。

应降速。

①薄膜厚薄不均匀,引起收卷局部松紧。

②膜泡冷却风环冷却不当,冷却不均匀。

③膜泡进入夹棍前局部被冷却。

④模口与牵引辊中心不一致。

⑤切刀切边时,切刀锋刃不一致,角度不一致。

⑥收卷时压辊压力不一致。

⑦稳定板夹缝不均匀。

5横向厚度不均匀①模口间隙不均匀,应按要求仔细调节。

②机头四周加热不均匀,检查风环是否堵塞,开度是否合理。

③机头四周加热不均匀,应检查加热器。

④吹胀比过大,调换模头或换规格。

⑤过滤网破损,按时更换。

⑥风环进风软管破损或扭曲,有温度差或长短过于悬殊,应加以调整更换。

⑦稳泡器位置偏向心或开角不均,应加以调节。

⑧夹棍的压力不均匀,水平不平齐,应加以检查。

⑨模腔中有杂物,从而引起物流紊乱,出料不均,应当定期清洗口模。

⑩熔体压力或温度过高或波动太大,这样造成挤出熔流不稳,影响厚度不均,可调解温度,挤出速度改善。

吹膜工艺的常见问题

吹膜工艺的常见问题1.问题1:薄膜出现褶皱原因:薄膜横向厚度不均匀,哪怕是很微小,经过积累后也可造成比较明显的褶皱,影响落膘实验、薄膜撕裂实验、薄膜摩擦系数等的测定数据。

解决方法:(1)降低熔体温度,可以有效降低熔体流动性,在模头挤出时比较结实,不因冷却风波动使膜泡歪斜而造成薄膜冷却不均。

(2)减少冷却风量或调解冷却风不匀的情况。

(3)人字板的夹角过大,使得薄膜在短时间内被压扁,因而出现褶皱的问题,应适当减小人字板的夹角。

(4)膜口挤料不均匀,应调解口模,使之处于竖直状态。

(5)收卷辊张力过大把膜拉褶。

应适当减小收卷辊张力。

2.问题2:薄膜透明度差原因:主要影响因素是树脂原料,降低结晶度及使球晶细小,特别是添加剂的影响。

解决方法:(1)挤出温度偏低,熔体塑化不良,透明度较大,应适当提高熔体温度。

(2)冷却效果不佳,影响了透明度,应适当增大冷却风量。

(3)树脂粒子中含有大量水分,应充分干燥粒子。

3.问题3:薄膜鱼眼多原因:树脂中的析出物造成的,不能从根本上消除。

主要方法:(1)一定时间后,加大螺杆速度,提高熔体挤出压力,带走析出物。

(2)定期清洁模具头。

(3)适当提高熔体温度,充分塑化。

4.问题4:薄膜横向厚度不均匀.原因:在模口的出料量不均匀。

解决方法:(1)模具唇间隙调节不当,需局部调整或全部重新调整。

(2)模腔中有杂物,从而引起物流紊乱,出料不均,应当定期清洗口模。

(3)熔体压力或温度过高或波动太大,这样造成挤出熔流不稳,影响厚度不均,可调解温度,挤出速度改善。

5.问题5:膜泡扭动不稳原因:外部原因:如吹膜机没有在封闭区域内,室内对流严重,造成膜泡扭动解决方法:关闭门窗即可。

内部原因:(1)模具唇间隙调节不当,出料不均匀。

解决方法:需局部调整或全部重新调整。

(2)冷却风不匀。

解决方法:调节冷却风使其均匀。

(3)人字板的夹角过大。

解决方法:应适当减小人字板角度。

结论要想使试验数据准确,就必须吹制出优质的膜片试样,而吹制出优质的膜片,就难免会遇到上述问题,那么就可以参照上面论述的方法加以解决。

塑料吹膜故障 问题 处理方法

塑料吹膜故障问题处理方法(原创实用版3篇)《塑料吹膜故障问题处理方法》篇1塑料吹膜机是一种常用的塑料加工设备,用于生产各种塑料薄膜。

在使用过程中,可能会出现一些故障,以下是一些常见的故障和处理方法:1. 薄膜太粘,开口性差:故障原因可能是树脂原料型号不对,或者开口剂含量偏低。

处理方法可以是更换树脂原料或者添加适量的开口剂。

2. 薄膜厚度不均:故障原因可能是吹膜机头温度不均或者吹膜机头压力不均。

处理方法可以是调整吹膜机头温度或者压力,使薄膜厚度均匀。

3. 薄膜上有气泡或皱褶:故障原因可能是吹膜机头速度过快或者树脂原料中含有空气。

处理方法可以是降低吹膜机头速度或者更换树脂原料。

4. 薄膜颜色不均或者有斑点:故障原因可能是树脂原料不纯或者吹膜机头内部有杂质。

处理方法可以是更换树脂原料或者清理吹膜机头内部。

5. 吹膜机无法启动:故障原因可能是电源故障或者吹膜机内部故障。

处理方法可以是检查电源是否正常或者联系专业技术人员进行维修。

在使用塑料吹膜机时,需要注意机器的安全使用,避免身体接触到机器的运转部位。

《塑料吹膜故障问题处理方法》篇2塑料吹膜机是一种常用的塑料加工机械,用于生产各种塑料薄膜、袋子等产品。

在吹膜机的使用过程中,可能会出现一些故障,以下是一些常见的故障和处理方法:1. 薄膜太粘,开口性差:故障原因可能是树脂原料型号不对,或者开口剂含量偏低。

解决方法可以是更换树脂原料或者添加适量的开口剂。

2. 薄膜厚度不均:故障原因可能是吹膜机头温度不均或者吹膜机头压力不稳定。

解决方法可以是调整吹膜机头温度或者压力,确保温度和压力均匀分布。

3. 薄膜上有气泡或皱褶:故障原因可能是吹膜机头速度过快或者树脂原料中含有空气。

解决方法可以是降低吹膜机头速度或者更换树脂原料。

4. 薄膜颜色不均或者有斑点:故障原因可能是树脂原料不纯或者吹膜机头内部污染。

解决方法可以是更换树脂原料或者清洗吹膜机头内部。

5. 吹膜机无法启动或者运行不稳定:故障原因可能是电源故障或者吹膜机内部部件损坏。

吹膜工艺及常问题的分析解决

三元责任有限公司吹膜相关工艺及常见问题的分析解决摘要:在吹膜过程中,常见问题如薄膜出现褶皱、薄膜透明度差,鱼眼多、薄膜厚度不均、卷绕时跑卷等,本文将针对这些问题进行一些简单的分析和探讨,并提出相应的解决办法。

关键词:吹膜塑料薄膜薄膜透明度膜泡1引言塑料吹膜机是将塑料粒子加热融化再吹成薄膜。

塑料吹膜机分很多种,有PE,POF 等等。

用全新的粒子吹出的是新料,色泽均称,干净,袋子拉伸好。

也有人用回收的塑料袋来制成粒子,这种粒子一般叫旧料,制成粒子时通常是灰色的,在制成袋子时通常要添加色素,制成袋子着色不匀,脆且易断,价格也较低。

虽然是回收的塑料袋但一般都是制袋过程中的废品袋和通常意义上的垃圾塑料还是有很大的区别的[1]。

塑料吹膜机生产的是塑料膜适用于各种高档薄膜包装。

该种膜由于其阻隔性好,保鲜,防湿,防霜冻,隔氧,耐油,可广泛用于轻重包装。

如各种鲜果、肉食品、酱菜、鲜牛奶、液体饮料、医药用品等[2]。

2 聚乙烯吹塑薄膜材料的选择2.1 选用的原料应当用吹膜级的聚乙烯树脂粒子,含有适量爽滑剂,保证薄膜的开口性。

[3] 2.2 树脂粒子的熔融指数(MI)太大,则熔融树脂的粘度太小,加工范围窄,加工条件难以控制,树脂成膜性差,不容易加工成膜;此外,熔融指数(MI)太大,聚合物相对分子量分布太窄,薄膜强度差。

因此,应当选用熔融指数(MI)较小,且相对分子量分布较宽的数值原料,这样既能满足薄膜的性能要求,又能保证树脂的加工特性。

吹塑聚乙烯薄膜一般选用熔融指数(MI)在2-6g/10min范围质检的聚乙烯原料。

[4]3 吹塑工艺控制要点3.1 吹塑薄膜工艺大致如下:料斗上料→物料塑化挤出→吹胀牵引→风环冷却→人字夹板→牵引辊牵引→薄膜收卷但是,值得指出的是,吹塑薄膜的性能跟生产工艺参数有着很大的关系,因此,在吹膜过程中,必须要加强对工艺参数的控制,规范工艺操作,保证生产的顺利进行,并获得高质量的薄膜产品[5]。

吹膜异常问题及处理方法

吹膜异常问题及处理方法高密度聚乙烯吹塑薄膜常见的异常现象、产生原因及其解决办法。

1、开始吹模时薄膜损失量太多。

产生原因:1、稳泡器尺寸不合适。

2、稳泡器过冷。

解决办法:1、更换尺寸适宜的稳泡器。

2、需要预热或绕上毯类物。

2、薄膜厚度不均。

产生原因:1、口膜间隙不均。

2、稳泡器未处垂直状态。

3、吹塑空气量不均匀。

4、机头温度不均。

稳泡器尺寸不适当。

解决办法:1、调整口模间隙。

2、很好地系紧,如支持棒弯曲需进行更换。

3、检查空冷环的水平管有无偏处。

4、检查加热器是否短路。

5、更换尺寸适宜的稳泡器。

3、膜泡不稳定。

产生原因:1、冷固线过高。

2、冷却空气乱流。

解决办法:1、调整至适当高度(勿下降太多)。

2、检查鼓风机、管及外部冷却装置。

4、膜泡断裂。

产生原因:1、混入异物。

2、薄膜厚度不均。

3、内稳泡器粗大或带有斜度。

4、成型温度底。

5、牵引速度快。

解决办法:1、更换滤网,清理机头。

2、参照序号2。

3、换适宜尺寸的稳泡器,高速时使用直筒型。

4、适当提高成型的温度。

5、降低牵引速度。

5、薄膜有纵向裂纹。

产生原因:1、横向取向度低。

2、厚度不均。

3、膜面存在的伤痕。

解决办法:1、缩小口模直径(即提高吹胀比)提高冷固线如稳泡器直径过大予以更换。

2、参照序号2。

3、检查口模、稳泡器有无损伤。

6、薄膜强度不够。

产生原因:1、吹胀比不当。

2、冷固线偏低。

3、牵引速度慢。

解决办法:1、将吹胀比调至3~5。

2、降低冷却风。

3、增加牵引速度。

7、薄膜中央起皱。

产生原因:1、冷固线至夹辊距离太长。

2、稳定板张开角小。

解决办法:1、升高冷固线或降低夹棍。

2、调大稳定板开角。

8、薄膜边缘松弛。

产生原因:1、冷固线至夹辊距离短。

解决办法:降低冷固线或升高夹辊。

分切、制袋工序中常见质量问题及解决方法在软包装材料(包括单质薄膜与复合膜)的生产工序中,分切作为承上启下的“特殊”工序,对内部影响下道制袋工序的质量及正品率,对外部顾客提供事先约定的、不同规格的卷材产品交付顾客使用,分切的质量就显得特别重要。

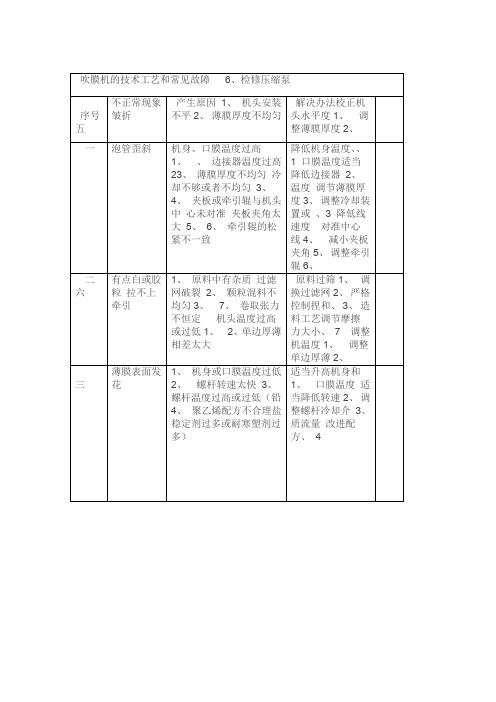

吹膜机的技术工艺和常见故障

载。

.吹塑薄膜工艺流程大致如下:电→→牵引辊牵引→料斗上料一物料塑化挤出→吹胀牵引→风环冷却人字夹板薄膜收卷晕处理→但是,值得指出的是,吹塑薄膜的性能跟生产工艺参数有着很大的关系,因此,保证生产的顺利必须要加强对工艺参数的控制,规范工艺操作,在吹膜过程中,主要是做好以在聚乙烯吹塑薄膜生产过程中,进行,并获得高质量的薄膜产品。

下几项工艺参数的控制:.挤出机温度1且170℃之间,℃~挤出温度一般控制在(LDPE)吹塑低密度聚乙烯薄膜时,160必须保证机头温度均匀,挤出温度过高,树脂容易分解,且薄膜发脆,尤其使纵向拉伸强度显著下降;温度过低,则树脂塑化不良,不能圆滑地进行膨胀拉伸,专业文档供参考,如有帮助请下载。

.的光泽性和透明度差,甚至出现像木材年轮般的薄膜的拉伸强度较低,且表面。

及未熔化的晶核(鱼眼)花纹以2.吹胀比是指吹胀后膜泡的直径与未吹胀的吹胀比是吹塑薄膜生产工艺的控制要点之一,实际上是对薄膜进行横向管环直径之间的比值。

吹胀比为薄膜的横向膨胀倍数,从而使薄膜的拉伸会对塑料分子产生一定程度的取向作用,吹胀比增大,拉伸,也不能太大,否则容易造成膜泡不稳定,且薄膜横向强度提高。

但是,吹胀比容易出现皱折。

因此,吹胀比应当同牵引比配合适当才行,一般来说,低密度聚为宜。

2.5~3.0(LDPE)乙烯薄膜的吹胀比应控制在.牵引比3牵引比是纵向的拉伸倍牵引比是指薄膜的牵引速度与管环挤出速度之间的比值。

则纵向强度也会随之提高,数,使薄膜在引取方向上具有定向作用。

牵引比增大,甚至有可能会将且薄膜的厚度变薄,但如果牵引比过大,薄膜的厚度难以控制,6薄膜的牵引比一般控制在4~薄膜拉断,造成断膜现象。

低密度聚乙烯(LDPE) 之间为宜。

4.露点低密度聚露点又称霜线,指塑料由粘流态进入高弹态的分界线。

在吹膜过程中,在从模口中挤出时呈熔融状态,透明性良好。

当离开模口之后,要乙烯(LDPE)冷却空气以一定的角度和速度吹向刚从通过冷却风环对膜泡的吹胀区进行冷却,膜泡的热量会被冷空气机头挤出的塑料膜泡时,高温的膜泡与冷却空气相接触,的粘流温度以下,从而使其冷(LDPE)带走,其温度会明显下降到低密度聚乙烯在吹塑膜泡上我们可以看到一条透明和模糊之间的分却固化且变得模糊不清了。

吹膜机常见故障及解决方法

吹膜机常见故障及解决方法

吹膜机——膜泡不稳定

1、挤出温度过高,熔融树脂的移动性太大,粘度过小,容易产生波动;

解决方法:调动挤出温度;

2、受到了外来较强气流的干扰和干扰。

解决方法:阻挠和减小外界气流的干扰。

3、冷却风环的风量不稳定,膜泡冷却不匀称;

解决方法:查验冷却风环,保证四周的送风量匀称相同;

4、挤出温度过低,出料量少;

解决方法:调动挤出温度;

吹膜机——薄膜的热封性差-骨袋机

1、吹胀比和牵引比不恰当(过大),薄膜发生拉伸取向,从而干扰了薄膜的热封性能。

解决方法:吹胀比和牵引比应恰当小一点,假如吹胀比过大,且牵引速度过快,薄膜的横向和纵向拉伸过度,那么,就会使薄膜的性能趋于双向拉伸,薄膜的热封性就会变差。

2、露点太低,聚合物分子发生定向,从而使薄膜的性能接近定向膜,造成热封性能的降低;

解决方法:调节风环中风量的大小,使露点高一点,尽可能地在塑料的熔点下拓展吹胀和牵引,以降少因吹胀和牵引导致的分子拉伸取向;

吹膜机——薄膜表面粗糙,凹凸不平

1、挤出速度太快。

解决方法:恰当降低挤出速度

2、挤出温度太低,树脂塑化不良;

解决方法:调动挤出的温度设置,并恰当提升挤出温度,保证树脂塑化良好

吹膜机常见故障及解决方法

( 文章来源:/ 拌料机自动封口胶袋机转载请注明出处)。

想要吹好膜泡,你绝对不知道的6种技巧

想要吹好膜泡,你绝对不知道的6种技巧吹膜是一种塑料加工方法,就是指将塑料原料加温溶化再吹成塑料薄膜的一种塑料加工工艺,这种工艺加工吹出膜料的质量相关于吹膜的机器和塑料粒子。

在吹膜过程中,吹膜挤出膜泡不稳定性造成薄膜厚度和宽度的波动、擦痕和撕裂等问题对成品的质量有着很大的影响。

这些不稳定包括拉伸共振、纵向螺旋纹、震荡霜线以及膜泡下垂、撕裂、颤动和翕动等。

因此,我对膜泡以及泡管常见的问题以及解决办法做了一下总结:1.吹膜机膜泡不稳定产生原因:挤出温度过高,焖树脂的移动性太大,粘度过小,容易产生波动解决方法:调泐挤出温度产生原因:受到了外来较强气流的干扰和干扰解决方法:阻挠和咸小外界气流的干扰产生原因:冷却风环的风里不稳定,膜泡冷却不匀称解决方法:查验冷却风环,保证四周的送风里匀称相同产生原因:挤出温度过低,出料量少解决方法:调泐挤出温度产生原因:冷固线过高,冷却空气乱流解决办法:调整至适当高度(勿下降太多),检查鼓风机、管及外部冷却装置 2.泡管歪斜产生原因:机身、口膜温度过高解决方法:适当降低产生原因:边接器温度过高解决方法:适当降低产生原因:薄膜厚度不均匀解决方法:适当调整口模间隙及机头连接器温度产生原因:机头设计不合理解决方法:修正改进机头工艺参数产生原因:花棒偷中变形解决方法:调换芯棒产生原因:机头四周温度不均物解决方法:检查机头加热器产生原因:吹胀比太大解决方法:改小吹胀比产生原因:冷却不均匀压缩空气不稳定解决方法:调节冷却介质流量3.泡管呈芦形产生原因:牵引辊的夹紧力太小,或牵引辊的转速受到机械传动阻力规律性变化的影响解决方法:适当增加牵引辊的夹紧力,检修牵引装置的机械传动部分,使牵引辊的转速平稳产生原因:牵引速度不稳定,以及冷却风环的风压太大解决方法:应调整牵引速度,使其运行稳定;风环的风压应适当降低4.泡管摆动产生原因:熔料温度太高解决方法:适当降低机身及机头温度产生原因:冷却风环的冷却效率太低解决方法:适当加大风环的风压和风量产生原因:泡管与人字夹板的摩擦力太大解决方法:适当加大人字板夹角,减小泡管与夹板的接触面积。

吹膜常见问题

大多数热塑性塑料都可以用吹塑法来生产吹塑薄膜,吹塑薄膜是将塑料挤成薄管,然后趁热用压缩空气将塑料吹胀,再经冷却定型后而得到的筒状薄膜制品,这种薄膜的性能处于定向膜同流延膜之间:强度比流延膜好,热封性比流延膜差。

吹塑法生产的薄膜品种有很多,比如低密度聚乙烯(LDPE)、聚丙烯(PP)、高密度聚乙烯(HDPE)、尼龙(PA)、乙烯一乙酸乙烯共聚物(EVA)等,这里我们就对常用的低密度聚乙烯(LDPE)薄膜的吹塑生产工艺及其常见故障进行简单的介绍一。

聚乙烯吹塑薄膜材料的选择??1.选用的原料应当是用吹膜级的聚乙烯树脂粒子,含有适量的爽滑剂,保证薄膜的开口性。

2.指数二。

→在 2 之345在从模口中挤出时呈熔融状态,透明性良好。

当离开模口之后,要通过冷却风环对膜泡的吹胀区进行冷却,冷却空气以一定的角度和速度吹向刚从机头挤出的塑料膜泡时,高温的膜泡与冷却空气相接触,膜泡的热量会被冷空气带走,其温度会明显下降到低密度聚乙烯(LDPE)的粘流温度以下,从而使其冷却固化且变得模糊不清了。

在吹塑膜泡上我们可以看到一条透明和模糊之间的分界线,这就是霜线。

在吹膜过程中,霜线的高低对薄膜性能有一定的影响。

如果霜线高,位于吹胀后的膜泡的上方,则薄膜的吹胀是在液态下进行的,吹胀仅使薄膜变薄,而分子不受到拉伸取向,这时的吹胀膜性能接近于流延膜。

相反,如果霜线比较低,则吹胀是在固态下进行的,此时塑料处于高弹态下,吹胀就如同横向拉伸一样,使分子发生取向作用,从而使吹胀膜的性能接近于定向膜。

三。

基本性能的技术要求1.规格及偏差聚乙烯薄膜的宽度、厚度应当符合要求,薄膜薄厚均匀,横、纵向的厚度偏差小,且偏差分布比较均匀。

2.外观要求聚乙烯薄膜塑化良好,无明显的水纹和云雾;;薄膜的表面应当平整光滑,无皱折或仅有少量的活褶;不允许有气泡、穿孔及破裂现象;无明显的黑点、杂质,晶点和僵块;不允许有严重的挂料线和丝纹存在。

3.物理机械性能由于吹塑后的聚乙烯薄膜用于印刷或者复合加工工艺时,要受到机械力的作用,因此,要求聚乙烯薄膜的物理机械性能应当优良,主要包括拉伸强度、断裂伸长率、撕裂强度等几项指标应当符合标准。

吹膜相关工艺,及常见问题的分析解决

吹膜相关工艺,及常见问题的分析解决在吹膜过程中,常见薄膜出现褶皱、薄膜透明度差,鱼眼多、薄膜厚度不均、卷绕时跑卷等问题,本文针对这些问题进行简单的分析和探讨,并提出相应的解决办法。

塑料吹膜机是将塑料粒子加热融化再吹成薄膜。

塑料吹膜机分很多种,有PE,POF等等。

用全新的粒子吹出的是新料,色泽均称,干净,袋子拉伸好。

也有人用回收的塑料袋来制成粒子,这种粒子一般叫旧料,制成粒子时通常是灰色的,在制成袋子时通常要添加色素,制成袋子着色不匀,脆且易断,价格也较低。

虽然是回收的塑料袋但一般都是制袋过程中的废品袋和通常意义上的垃圾塑料还是有很大的区别的。

塑料吹膜机生产的是塑料膜适用于各种高档薄膜包装。

该种膜由于其阻隔性好,保鲜,防湿,防霜冻,隔氧,耐油,可广泛用于轻重包装。

如各种鲜果、肉食品、酱菜、鲜牛奶、液体饮料、医药用品等。

聚乙烯吹塑薄膜材料的选择1,选用的原料应当用吹膜级的聚乙烯树脂粒子。

含有适量爽滑剂,保证薄膜的开口性。

2,树脂粒子的熔融指数(MI)太大,则熔融树脂的粘度太小,加工范围窄,加工条件难以控制,树脂成膜性差,不容易加工成膜;此外,熔融指数(MI)太大,聚合物相对分子量分布太窄,薄膜强度差。

因此,应当选用熔融指数(MI)较小,且相对分子量分布较宽的数值原料,这样既能满足薄膜的性能要求,又能保证树脂的加工特性。

吹塑聚乙烯薄膜一般选用熔融指数(MI)在2-6g/10min范围质检的聚乙烯原料。

吹塑工艺控制要点吹塑薄膜工艺大致如下:料斗上料→物料塑化挤出→吹胀牵引→风环冷却→人字夹板→牵引辊牵引→薄膜收卷但是,值得指出的是,吹塑薄膜的性能跟生产工艺参数有着很大的关系,因此,在吹膜过程中,必须要加强对工艺参数的控制,规范工艺操作,保证生产的顺利进行,并获得高质量的薄膜产品。

(1)挤出机温度吹塑低密度聚乙烯(LDPE)薄膜时,挤出温度以半年控制在160℃-170℃之间,且必须保证机头温度均匀,挤出温度过高,树脂容易分解,且薄膜发脆,尤其使纵向拉伸强度显著下降。

吹膜常见问题

大多数热塑性塑料都可以用吹塑法来生产吹塑薄膜,吹塑薄膜是将塑料挤成薄管,然后趁热用压缩空气将塑料吹胀,再经冷却定型后而得到的筒状薄膜制品,这种薄膜的性能处于定向膜同流延膜之间:强度比流延膜好,热封性比流延膜差。

吹塑法生产的薄膜品种有很多,比如低密度聚乙烯(LDPE)、聚丙烯(PP)、高密度聚乙烯(HDPE)、尼龙(PA)、乙烯一乙酸乙烯共聚物(EVA)等,这里我们就对常用的低密度聚乙烯(LDPE)薄膜的吹塑生产工艺及其常见故障进行简单的介绍一。

聚乙烯吹塑薄膜材料的选择1.选用的原料应当是用吹膜级的聚乙烯树脂粒子,含有适量的爽滑剂,保证薄膜的开口性。

2.树脂粒子的熔融指数(MI)不能太大,熔融指数(MI)太大,则熔融树脂的粘度太小,加工范围窄,加工条件难以控制,树脂的成膜性差,不容易加工成膜;此外,熔融指数(MI)太大,聚合物相对分子量分布太窄,薄膜的强度较差。

因此,应当选用熔融指数(MI)较小,且相对分子量分布较宽的树脂原料,这样既能满足薄膜的性能要求,又能保证树脂的加工特性。

吹塑聚乙烯薄膜一般选用熔融指数(MI)在2~6g/10min范围之间的聚乙烯原料。

二。

吹塑工艺控制要点吹塑薄膜工艺流程大致如下:1,. 料斗上料一物料塑化挤出→吹胀牵引→风环冷却→人字夹板→牵引辊牵引→电晕处理→薄膜收卷但是,值得指出的是,吹塑薄膜的性能跟生产工艺参数有着很大的关系,因此,在吹膜过程中,必须要加强对工艺参数的控制,规范工艺操作,保证生产的顺利进行,并获得高质量的薄膜产品。

在聚乙烯吹塑薄膜生产过程中,主要是做好以下几项工艺参数的控制:2 .挤出机温度吹塑低密度聚乙烯(LDPE)薄膜时,挤出温度一般控制在150℃~170℃之间,且必须保证机头温度均匀,挤出温度过高,树脂容易分解,且薄膜发脆,尤其使纵向拉伸强度显著下降;温度过低,则树脂塑化不良,不能圆滑地进行膨胀拉伸,薄膜的拉伸强度较低,且表面的光泽性和透明度差,甚至出现像木材年轮般的花纹以及未熔化的晶核(鱼眼)。

吹膜不正常现象原因及解决方法

4.吹胀比太大

5.四周冷却不均匀

6.压缩空气不稳定

1.修改机头工艺参数

2.更换芯棒

3.检修机头加热圈

4.减小吹胀比

5.调整冷却介质流量及风环间隙

6.检修空气压缩机

薄膜皱折

1.机头安装不平

2.薄膜厚度不均

3.冷却不够或不均匀

4.人字板、牵引辊与机头中心未对准

5.人字板夹角太大

6.牵引辊松紧不一致

5.应更换尺寸适宜的稳泡器

6.应更换调节环

7.应调整泡形

吹塑薄膜不正常现象原因及解决方法

不正常现象

主要原因

解决方法

泡管倾斜

1.机身、口模温度过高

2.连接器温度过高

3.薄膜厚度不均匀

1.适当降低机身、口模温度

2.适当降低连接器温度

3.调整薄膜厚度

透明度差

1.机身或机头温度过低;

2.冷却不够

1.提高机身或机头温度

2.加强冷却

薄膜厚度不均匀

1.机头设计不合理

2.芯棒“偏中”变形

1.干燥原料

薄膜不稳定

1.冻结线过高

2.四周环境气流影响

1.调节冻结线高度

2.检查膜泡四周环境

横向丝纹

1.薄膜横向取向度太低

2.薄膜厚度不均匀

3.口模及稳泡器表面有伤痕,刮伤薄膜表面

1.应适当加大吹胀比

2.应调整薄膜厚度

3.应修磨口模及稳泡器,使口模及稳泡器表面具有较高光洁度

厚薄不均

1.口模间隙调整不当

7.卷取辊张力低生产速度

4.对准中心线

5.减少人字板夹角

6.调解牵引辊

7.调节卷取辊磨擦粒大小

接缝线明显

吹膜常见问题

吹膜常见问题 Prepared on 22 November 2020大多数热塑性塑料都可以用吹塑法来生产吹塑薄膜,吹塑薄膜是将塑料挤成薄管,然后趁热用压缩空气将塑料吹胀,再经冷却定型后而得到的筒状薄膜制品,这种薄膜的性能处于定向膜同流延膜之间:强度比流延膜好,热封性比流延膜差。

吹塑法生产的薄膜品种有很多,比如低密度聚乙烯(LDPE)、聚丙烯(PP)、高密度聚乙烯(HDPE)、尼龙(PA)、乙烯一乙酸乙烯共聚物(EVA)等,这里我们就对常用的低密度聚乙烯(LDPE)薄膜的吹塑生产工艺及其常见故障进行简单的介绍一。

聚乙烯吹塑薄膜材料的选择1.选用的原料应当是用吹膜级的聚乙烯树脂粒子,含有适量的爽滑剂,保证薄膜的开口性。

2.树脂粒子的熔融指数(MI)不能太大,熔融指数(MI)太大,则熔融树脂的粘度太小,加工范围窄,加工条件难以控制,树脂的成膜性差,不容易加工成膜;此外,熔融指数(MI)太大,聚合物相对分子量分布太窄,薄膜的强度较差。

因此,应当选用熔融指数(MI)较小,且相对分子量分布较宽的树脂原料,这样既能满足薄膜的性能要求,又能保证树脂的加工特性。

吹塑聚乙烯薄膜一般选用熔融指数(MI)在2~6g/10min范围之间的聚乙烯原料。

二。

吹塑工艺控制要点吹塑薄膜工艺流程大致如下:1,.料斗上料一物料塑化挤出→吹胀牵引→风环冷却→人字夹板→牵引辊牵引→电晕处理→薄膜收卷但是,值得指出的是,吹塑薄膜的性能跟生产工艺参数有着很大的关系,因此,在吹膜过程中,必须要加强对工艺参数的控制,规范工艺操作,保证生产的顺利进行,并获得高质量的薄膜产品。

在聚乙烯吹塑薄膜生产过程中,主要是做好以下几项工艺参数的控制:2.挤出机温度吹塑低密度聚乙烯(LDPE)薄膜时,挤出温度一般控制在150℃~170℃之间,且必须保证机头温度均匀,挤出温度过高,树脂容易分解,且薄膜发脆,尤其使纵向拉伸强度显着下降;温度过低,则树脂塑化不良,不能圆滑地进行膨胀拉伸,薄膜的拉伸强度较低,且表面的光泽性和透明度差,甚至出现像木材年轮般的花纹以及未熔化的晶核(鱼眼)。

吹膜常出现问题及原因及解决方法

4、对准中心线

5、减小夹板夹角

6、调整牵引辊

7、调节摩擦力大小

六

拉不上牵引

1、机头温度过高或过低

2、单边厚薄相差太大

1、调整机温度

2、调整单边厚薄

吹膜机常见故障解决排除方法

序号

不正常现象

产生原因

解决办法

一

泡管歪斜

1、机身、口膜温度过高

2、边接器温度过高

3、薄膜厚度不均匀

1、降低机身温度、口膜温度

2、适当降低边接器温度

3、调节薄膜厚度

二

有点白或胶粒

1、原料中有杂质

2、过滤网破裂

3、颗粒混料不均匀

1、原料过筛

2、调换过滤网

3、严格控制捏和、膜温度过低

2、螺杆转速太快

3、螺杆温度过高或过低

4、聚乙烯配方不合理(铅盐稳定剂过多或耐寒塑剂过多)

1、适当升高机身和口膜温度

2、适当降低转速

3、调整螺杆冷却介质流量

4、改进配方

四

薄膜厚度不均匀

1、机头设计不合理

2、芯棒偏中变形

3、机头四周温度不均匀

4、吹胀比太大

5、冷却不均匀

6、压缩空气不稳定

1、修正改进机头工艺参数

2、调换芯棒

3、检查机头加热器

4、改小吹胀比

5、调节冷却介质流量

6、检修压缩泵

五

皱折

1、机头安装不平

2、薄膜厚度不均匀

3、冷却不够或者不均匀

4、夹板或牵引辊与机头中心未对准

5、夹板夹角太大

6、牵引辊的松紧不一致

7、卷取张力不恒定

1、校正机头水平度

2、调整薄膜厚度

LDPE吹膜生产工艺要点,及13大常见问题分析,99%的问题都解决了!

LDPE吹膜生产工艺要点,及13大常见问题分析,99%的问题都解决了!大多数热塑性塑料都可以用吹塑法来生产吹塑薄膜,吹塑薄膜是将塑料挤成薄管,然后趁热用压缩空气将塑料吹胀,再经冷却定型后而得到的筒状薄膜制品。

这种薄膜的性能处于定向膜同流延膜之间:强度比流延膜好,热封性比流延膜差。

吹塑法生产的薄膜品种有很多,比如低密度聚乙烯(LDPE)、聚丙烯(PP)、高密度聚乙烯(HDPE)、尼龙(PA)、乙烯一乙酸乙烯共聚物(EVA)等。

本文对常用的低密度聚乙烯(LDPE)薄膜的吹塑生产工艺及其常见故障进行简单的介绍。

01聚乙烯吹塑薄膜材料的选择1、选用的原料应当是用吹膜级的聚乙烯树脂粒子,含有适量的爽滑剂,保证薄膜的开口性。

2、树脂粒子的熔融指数(MI)不能太大,熔融指数(MI)太大,则熔融树脂的粘度太小,加工范围窄,加工条件难以控制,树脂的成膜性差,不容易加工成膜;此外,熔融指数(MI)太大,聚合物相对分子量分布太窄,薄膜的强度较差。

因此,应当选用熔融指数(MI)较小,且相对分子量分布较宽的树脂原料,这样既能满足薄膜的性能要求,又能保证树脂的加工特性。

吹塑聚乙烯薄膜一般选用熔融指数(MI)在2~6g/10min范围之间的聚乙烯原料。

02吹塑工艺控制要点吹塑薄膜工艺流程大致如下:料斗上料一物料塑化挤出→吹胀牵引→风环冷却→人字夹板→牵引辊牵引→电晕处理→薄膜收卷但是,值得指出的是,吹塑薄膜的性能跟生产工艺参数有着很大的关系,因此,在吹膜过程中,必须要加强对工艺参数的控制,规范工艺操作,保证生产的顺利进行,并获得高质量的薄膜产品。

在聚乙烯吹塑薄膜生产过程中,主要是做好以下几项工艺参数的控制:挤出机温度吹塑低密度聚乙烯(LDPE)薄膜时,挤出温度一般控制在160℃~170℃之间,且必须保证机头温度均匀,挤出温度过高,树脂容易分解,且薄膜发脆,尤其使纵向拉伸强度显著下降。

温度过低,则树脂塑化不良,不能圆滑地进行膨胀拉伸,薄膜的拉伸强度较低,且表面的光泽性和透明度差,甚至出现像木材年轮般的花纹以及未熔化的晶核(鱼眼)。

15种吹膜常见故障及解决方法,经验谈,值得一看!

15种吹膜常见故障及解决方法,经验谈,值得一看!1、引膜困难故障分析及排除方法:(1)机头温度控制不当。

当机头温度太高或太低时,都会引起牵引困难,应适当调整机头温度。

(2)口模出料不均匀。

应调整口模间隙,使周边间隙均匀。

同时,适当调节机头连接器温度,使之与机身温度相协调。

(3)熔料中含有焦料杂质。

应净化原料及清理机头和螺杆。

(4)挤出工艺条件控制不当。

应适当调整工艺条件。

几种常用塑料吹塑薄膜的挤出工艺条件如下表所示。

表:几种常用塑料吹塑薄膜的挤出工艺条件 2、泡管歪斜故障分析及排除方法:(1)机身及口模温度太高。

应适当降低。

(2)机头连接器温度太高。

应适当降低。

(3)口模出料不均匀,薄膜厚薄不均。

应适当调整口模间隙及机头连接器温度。

3、泡管呈芦形故障分析及排除方法:(1)泡管呈规律性的葫芦形是由于牵引辊的夹紧力太小,或牵引辊的转速受到机械传动阻力规律性变化的影响所致。

对此,应适当增加牵引辊的夹紧力,检修牵引装置的机械传动部分,使牵引辊的转速平稳。

(2)泡管呈无规律的葫芦形是由于牵引速度不稳定,以及冷却风环的风压太大。

对此,应调整牵引速度,使其运行稳定;风环的风压应适当降低。

4、泡管摆动故障分析及排除方法:(1)熔料温度太高。

应适当降低机身及机头温度。

(2)冷却风环的冷却效率太低。

应提高冷却系统的冷却效率,可适当加大风环的风压和风量。

(3)泡管与人字夹板的摩擦力太大。

应适当加大人字板夹角,减小泡管与夹板的接触面积。

(4)机头温度太低,出料困难,膜泡跳动。

应适当提高机头温度及增加螺杆转速。

5、薄膜表面发花故障分析及排除方法:(1)机身或机头温度偏低,熔料塑化不良。

应适当提高机身或机头温度(2)螺杆转速太快。

应适当减慢。

(3)螺杆温度太高或太低。

应通过调整螺杆内冷却介质的流量,将螺杆温度控制在适宜的温度范围内。

6、挂料线明显故障分析及排除方法:(1)口模出料口处有分解物料或杂质粘附。

应用铜铲将杂质或焦料刮除,严重时应顶出芯棒进行清理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

吹膜相关工艺及常见问题的分析解决李瑞涛王涛张雅欣(神华包头煤化工分公司分析检测中心,内蒙古包头,014010)摘要:在吹膜过程中,常见问题如薄膜出现褶皱、薄膜透明度差,鱼眼多、薄膜厚度不均、卷绕时跑卷等,本文将针对这些问题进行一些简单的分析和探讨,并提出相应的解决办法。

关键词:吹膜塑料薄膜薄膜透明度膜泡1引言塑料吹膜机是将塑料粒子加热融化再吹成薄膜。

塑料吹膜机分很多种,有PE,POF 等等。

用全新的粒子吹出的是新料,色泽均称,干净,袋子拉伸好。

也有人用回收的塑料袋来制成粒子,这种粒子一般叫旧料,制成粒子时通常是灰色的,在制成袋子时通常要添加色素,制成袋子着色不匀,脆且易断,价格也较低。

虽然是回收的塑料袋但一般都是制袋过程中的废品袋和通常意义上的垃圾塑料还是有很大的区别的[1]。

塑料吹膜机生产的是塑料膜适用于各种高档薄膜包装。

该种膜由于其阻隔性好,保鲜,防湿,防霜冻,隔氧,耐油,可广泛用于轻重包装。

如各种鲜果、肉食品、酱菜、鲜牛奶、液体饮料、医药用品等[2]。

2 聚乙烯吹塑薄膜材料的选择2.1 选用的原料应当用吹膜级的聚乙烯树脂粒子,含有适量爽滑剂,保证薄膜的开口性。

[3] 2.2 树脂粒子的熔融指数(MI)太大,则熔融树脂的粘度太小,加工范围窄,加工条件难以控制,树脂成膜性差,不容易加工成膜;此外,熔融指数(MI)太大,聚合物相对分子量分布太窄,薄膜强度差。

因此,应当选用熔融指数(MI)较小,且相对分子量分布较宽的数值原料,这样既能满足薄膜的性能要求,又能保证树脂的加工特性。

吹塑聚乙烯薄膜一般选用熔融指数(MI)在2-6g/10min范围质检的聚乙烯原料。

[4]3 吹塑工艺控制要点3.1 吹塑薄膜工艺大致如下:料斗上料→物料塑化挤出→吹胀牵引→风环冷却→人字夹板→牵引辊牵引→薄膜收卷但是,值得指出的是,吹塑薄膜的性能跟生产工艺参数有着很大的关系,因此,在吹膜过程中,必须要加强对工艺参数的控制,规范工艺操作,保证生产的顺利进行,并获得高质量的薄膜产品[5]。

在聚乙烯吹塑薄膜生产过程中,主要是做好以下几项工艺参数的控制:3.1.1 挤出机温度吹塑低密度聚乙烯(LDPE)薄膜时,挤出温度以半年控制在160℃-170℃之间,且必须保证机头温度均匀,挤出温度过高,树脂容易分解,且薄膜发脆,尤其使纵向拉伸强度显著下降;温度过低,则树脂塑化不良,不能圆滑地进行膨胀拉伸,薄膜的拉伸强度降低,且表面的光泽性很透明度差,甚至出现像木材年轮般的花纹以及未融化的鱼眼。

[6]3.1.2 吹胀比吹胀比是吹塑薄膜生产功过的控制要点之一,是指吹胀之后膜泡的直径与未吹胀的管径之间的比值。

吹胀比为薄膜的横向膨胀倍数,实际上是对薄膜进行横向拉伸,拉伸会对塑料分子产生一定程度的取向作用,吹胀比增大,从而使薄膜的横向强度提高。

但是,吹胀比也不能过大,否则容易造成膜泡不稳定,且薄膜容易出现皱折。

因此,吹胀比应当同牵引比配合适当才行,一般来说,低密度聚乙烯(LDPE)薄膜的吹胀比应控制在2.5-3.0为宜。

[6] 3.1.3 牵引比牵引比是指薄膜的牵引速度与管环挤出速度之间的比值。

牵引比是纵向的拉伸倍数,使薄膜在引取方向上具有定向作用。

牵引比增大,则纵向强度也会随之提高,且薄膜的厚度变薄,但如果牵引比过大,薄膜的厚度难以控制,甚至有可能会将薄膜拉断。

低密度聚乙烯(LDPE)薄膜的牵引比一般控制在4-6之间为宜。

[6]3.1.4 露点露点又称霜白线,指塑料油粘流态进入高弹态的分界线。

在吹膜过程中,低密度聚乙烯(LDPE)薄膜在从模口中挤出时呈熔融状态,透明度良好。

当离开模口之后,要通过坑却风环对膜泡的吹胀区进行冷却,冷却空气以一定的角度和速度吹向刚从机头挤出的塑料膜泡时,高温的膜泡与冷却空气相接触,膜泡的热量会被冷空气带走,其温度会明显下降到低密度聚乙烯(LDPE)的粘流态温度以下,从而使其冷却固化且变得模糊不清了。

在吹塑膜泡上我们可以看到一条透明盒模糊之间的分界线,这就是霜白线。

在吹膜过程中,露点的高低对薄膜性能有一定的影响。

如果露点高,位于吹胀后的膜泡的上方,则薄膜的吹胀是在液态下进行的,吹胀仅使薄膜变薄,而分子不受到拉伸取向,这时的吹胀膜性能接近于流延膜,相反,如果露点比较低,则吹胀是在固态下进行的,此时处于高弹态下,吹胀就如同横向拉伸一样,使分子发生取向作用,从而使吹胀膜的性能接近于定向膜。

[6]4.1 规格和偏差聚乙烯薄膜的宽度,厚度应当符合要求,薄膜厚度均匀,纵向,横向的厚度偏差小,且偏差分布比较均匀。

[7]4.2 外观要求聚乙烯薄膜塑化良好,无明显的鱼眼,薄膜表面平整光滑,无褶皱,无气泡,破裂现象,无明显黑点,杂质,不允许有挂斜线和丝纹存在。

[7]4.3 物理机械性能由于吹塑后的聚乙烯薄膜用于印刷或者复合加工工艺时,要受到机械力的作用,因此,要求聚乙烯薄膜的物理机械性能应当优良,主要包括拉伸强度,断裂伸长率,撕裂强度等几项指标符合标准。

[7]5 吹膜常见问题的分析解决5.1薄膜出现褶皱薄膜出现褶皱,其根本原因是薄膜横向厚度不均匀,哪怕是很微小,经过积累后也可造成比较明显的褶皱[8],影响落膘实验[9]、薄膜撕裂实验[10]、薄膜摩擦系数[11]等的测定数据。

可从以下几方面解决:(1)降低熔体温度,可以有效降低熔体流动性,在模头挤出时比较结实,不因冷却风而膜泡歪斜而造成薄膜冷却不均。

(2)减少冷却风量或调解冷却风不匀的情况。

(3)人字板的夹角过大,使得薄膜在短时间内被压扁,因而出现褶皱的问题[8],应适当减小人字板的夹角。

(4)膜口挤料不均匀,应调解口模,使之处于竖直状态。

(5)收卷辊张力过大把膜拉褶。

应适当减小收卷辊张力[12]。

5.2 薄膜透明度差聚烯烃为结晶性高聚物,改善透明度的关键是降低结晶度及使球晶细小,主要的影响因素是树脂原料[13]。

吹膜工艺只能是在一定程度上改善薄膜的透明度。

(1)挤出温度偏低,熔体塑化不良,应适当提高熔体温度[6]。

(2)冷却效果不佳,影响了透明度,应适当增大冷却风量[13]。

(3)树脂粒子中含有大量水分,应充分干燥粒子。

5.3 薄膜鱼眼多鱼眼主要是原料中的添加剂、低分子量树脂及粉尘等,在加工中凝结在口模上,累积一定数量后被膜不断带走,从而在膜上形成鱼眼[14]。

由于是树脂中的析出物造成的,所以不能从根本上消除,工艺上主要调解的办法有:(1)一定时间后,加大螺杆速度,提高熔体挤出压力,带走析出物[14]。

(2)定期清洁口模。

(3)适当提高熔体温度,充分塑化。

5.4 薄膜横向厚度不均薄膜横向厚度不均匀,根本原因在模口的出料量不均匀,解决办法如:(1)模唇间隙调解不当,需局部调整或全部重新调整[15]。

(2)模腔中有杂物,从而引起物流紊乱,出料不均,应当定期清洗口模。

(3)熔体压力或温度过高或波动太大,这样造成挤出熔流不稳,影响厚度不均,可调解温度,挤出速度改善[16]。

5.5 卷绕时跑卷卷绕时的跑卷会造成很大的浪费和损失,要尽量避免。

(1)收卷辊张力过小,膜卷太松[17]。

(2)卷绕张力不稳定。

(3)各导向辊的轴线不平行[19]。

(4)薄膜横向厚度不均匀。

参考文献[1] 合成树脂工业,1990,37(9),98-103[2] 浅谈绿色包装,张丽红,中国包装报[3] 王婧,苑会林,马沛岚,李军;聚乙烯醇薄膜的生产及应用现状与展望[J];塑料;2005年02期[4] 汪达海. 好产品的确是“吹”出来的[N]. 中国包装报, 2009, (2009-03-04)[5] 李鸿武,张青松. 高密度聚乙烯和线性低密度聚乙烯共混用于包装薄膜的生产[J]. 贵州化工, 2006, (05) .[6] 流沙. 吹膜生产中的质量控制[N]. 中国包装报, 2001, (2001-04-09)[7] 刘南安,黄燕,姜诚德,王大生,王青怡,薛增华,刘晓峰. 玉米高产薄型专用地膜的开发应用研究[J]塑料工业, 2003,(03) .[8] 流延膜生产中常见的问题,江谷,1992,43-45[9] GB/T 9639.1-2008 塑料薄膜和薄片抗冲击性能试验方法:自由落镖[S].2008[10] GB/T 16578.1-2008 塑料薄膜和薄片耐撕裂性能的测定第1部分:裤型撕裂法[S].2008[11] GB/T 3960-1983滑动摩擦磨损试验方法[S].1983[12] 收卷部旋转式吹膜机[J];陈诗明,1999-03-07[13]王怀亮,胡金刚. 塑料包装制品提高透明性应注意的几个问题[J]塑料包装,1998,(03) .[14] 吴文炳 , 王国琦 , 张孝彬 , 汪立无 , 沈忠兴. 鱼眼白点的形成机制[J]. 浙江大学学报(工学版), 1986, (03)[15] 吹膜机模头精确调节装置[J];潘金巧,2001-08-13[17] 收卷问题如何解决[N]. 中国包装报, 2007, (2007-03-12)[11] GB/T 3960-1983滑动摩擦磨损试验方法[S].1983[12] 收卷部旋转式吹膜机[J];陈诗明,1999-03-07[13]王怀亮,胡金刚. 塑料包装制品提高透明性应注意的几个问题[J]塑料包装,1998,(03) .[14] 吴文炳 , 王国琦 , 张孝彬 , 汪立无 , 沈忠兴. 鱼眼白点的形成机制[J]. 浙江大学学报(工学版), 1986, (03)[15] 吹膜机模头精确调节装置[J];潘金巧,2001-08-13[16] 塑料吹膜机的挤出双模头机构[J];何朝池,1993-10-05[17] 收卷问题如何解决[N]. 中国包装报, 2007, (2007-03-12)[11] GB/T 3960-1983滑动摩擦磨损试验方法[S].1983[12] 收卷部旋转式吹膜机[J];陈诗明,1999-03-07[13]王怀亮,胡金刚. 塑料包装制品提高透明性应注意的几个问题[J]塑料包装,1998,(03) .[14] 吴文炳 , 王国琦 , 张孝彬 , 汪立无 , 沈忠兴. 鱼眼白点的形成机制[J]. 浙江大学学报(工学版), 1986, (03)[15] 吹膜机模头精确调节装置[J];潘金巧,2001-08-13[16] 塑料吹膜机的挤出双模头机构[J];何朝池,1993-10-05[17] 收卷问题如何解决[N]. 中国包装报, 2007, (2007-03-12)[11] GB/T 3960-1983滑动摩擦磨损试验方法[S].1983[12] 收卷部旋转式吹膜机[J];陈诗明,1999-03-07[13]王怀亮,胡金刚. 塑料包装制品提高透明性应注意的几个问题[J]塑料包装,1998,(03) .[14] 吴文炳 , 王国琦 , 张孝彬 , 汪立无 , 沈忠兴. 鱼眼白点的形成机制[J]. 浙江大学学报(工学版), 1986, (03)[15] 吹膜机模头精确调节装置[J];潘金巧,2001-08-13[16] 塑料吹膜机的挤出双模头机构[J];何朝池,1993-10-05[11] GB/T 3960-1983滑动摩擦磨损试验方法[S].1983[12] 收卷部旋转式吹膜机[J];陈诗明,1999-03-07[13]王怀亮,胡金刚. 塑料包装制品提高透明性应注意的几个问题[J]塑料包装,1998,(03) .[14] 吴文炳 , 王国琦 , 张孝彬 , 汪立无 , 沈忠兴. 鱼眼白点的形成机制[J]. 浙江大学学报(工学版), 1986, (03)[15] 吹膜机模头精确调节装置[J];潘金巧,2001-08-13[16] 塑料吹膜机的挤出双模头机构[J];何朝池,1993-10-05[17] 收卷问题如何解决[N]. 中国包装报, 2007, (2007-03-12)[11] GB/T 3960-1983滑动摩擦磨损试验方法[S].1983[12] 收卷部旋转式吹膜机[J];陈诗明,1999-03-07[13]王怀亮,胡金刚. 塑料包装制品提高透明性应注意的几个问题[J]塑料包装,1998,(03) .[14] 吴文炳 , 王国琦 , 张孝彬 , 汪立无 , 沈忠兴. 鱼眼白点的形成机制[J]. 浙江大学学报(工学版), 1986, (03)[15] 吹膜机模头精确调节装置[J];潘金巧,2001-08-13[16] 塑料吹膜机的挤出双模头机构[J];何朝池,1993-10-05[17] 收卷问题如何解决[N]. 中国包装报, 2007, (2007-03-12)[11] GB/T 3960-1983滑动摩擦磨损试验方法[S].1983[12] 收卷部旋转式吹膜机[J];陈诗明,1999-03-07[13]王怀亮,胡金刚. 塑料包装制品提高透明性应注意的几个问题[J]塑料包装,1998,(03) .[14] 吴文炳 , 王国琦 , 张孝彬 , 汪立无 , 沈忠兴. 鱼眼白点的形成机制[J]. 浙江大学学报(工学版), 1986, (03)[15] 吹膜机模头精确调节装置[J];潘金巧,2001-08-13[16] 塑料吹膜机的挤出双模头机构[J];何朝池,1993-10-05[11] GB/T 3960-1983滑动摩擦磨损试验方法[S].1983[12] 收卷部旋转式吹膜机[J];陈诗明,1999-03-07[13]王怀亮,胡金刚. 塑料包装制品提高透明性应注意的几个问题[J]塑料包装,1998,(03) .[14] 吴文炳 , 王国琦 , 张孝彬 , 汪立无 , 沈忠兴. 鱼眼白点的形成机制[J]. 浙江大学学报(工学版), 1986, (03)[15] 吹膜机模头精确调节装置[J];潘金巧,2001-08-13[16] 塑料吹膜机的挤出双模头机构[J];何朝池,1993-10-05[17] 收卷问题如何解决[N]. 中国包装报, 2007, (2007-03-12)。