回转炉挡轮损坏事故经过

回转窑事故案例分享

回转窑事故案例分享《回转窑事故案例分享一》嗨,亲爱的朋友们!今天来跟大家唠唠回转窑的事故案例,可得好好听听,涨涨知识。

有这么一家工厂,他们的回转窑在运行的时候出了大问题。

那天,工人师傅们像往常一样忙碌着,谁也没想到危险悄悄来临。

原来是回转窑的密封装置出了故障,高温气体一下子就冲了出来。

这可把现场的人吓得够呛!有的工人师傅脸都被热气给烫红了,好在大家反应快,赶紧撤离,才没造成更严重的伤害。

后来一查,原来是日常维护的时候没做到位,一些小零件磨损了也没及时更换。

这就给咱们提了个醒,平常可别偷懒,该检查的地方一定要仔仔细细,不然出了事后悔都来不及。

还有一次,是因为操作不当引起的。

有个新手工人,对操作流程还不太熟悉,就匆忙上手了。

结果在给回转窑加料的时候,加得太多太快,窑内的压力一下子就增大了,导致了设备故障。

这告诉咱们,不管做啥工作,都得先学好本事,不能瞎搞。

所以啊,朋友们,回转窑看着是个大家伙,好像很结实,但要是不小心对待,它也会发脾气的。

咱们得时刻保持警惕,认真做好每一项工作,才能保证安全,大家说是不是呀?《回转窑事故案例分享二》哈喽呀,小伙伴们!今天接着跟你们讲讲回转窑的那些事儿。

有个厂的回转窑发生了一起让人后怕的事故。

那天,窑体突然发生了严重的倾斜,整个现场都乱套了。

后来才发现,是支撑装置出了问题,长期的磨损加上没有及时维修,终于扛不住了。

这一倾斜,不仅影响了生产,还差点造成人员伤亡。

还有一回,回转窑的传动部件出了故障。

齿轮崩了几个齿,链条也断了。

这可把大家急坏了,生产进度被耽误了好多。

究其原因,还是保养工作没做好,润滑油加得不够,零件磨损过度。

另外,我还听说过一个因为电气系统故障引发的事故。

电路短路,火花四溅,差点引发火灾。

这可真是太危险了!所以啊,咱们平时对回转窑的方方面面都得关注到,不能有丝毫马虎。

每次听到这些事故,心里都挺不是滋味的。

但也正是这些案例,给咱们敲响了警钟。

只要咱们严格遵守操作规程,认真维护设备,就能避免很多不必要的麻烦和危险。

汽轮机轴瓦损坏事故事故案例分析

On the way to struggle, time always flies quickly. The current difficulties and troubles are many, but as long as you don’t forget your original intention and step by step towards your goal, the final outcome will be determinedby time.整合汇编简单易用(页眉可删)汽轮机轴瓦损坏事故事故案例分析事故经过11月24日晚电厂#1机组计划停机,此时需启动热电#2炉供热电#1机发电,需完成热电#2炉与主汽母管并汽工作。

现场参与本次并汽操作的人员有热电车间专工于永志、白班班长郭子涛、运行班班长王小明和司炉孙立夫等。

11月24日15:50分,启动炉#2炉点火。

17:02分,锅炉主汽压力2.2Mpa,温度380℃。

17:05分,班长曹金富汇报电厂值长于泳准备并汽,同时通知锅炉值班员孙立夫缓慢开启炉主汽旁路门,汽机开启#1炉主汽母管疏水、电动主汽门前疏水、三通疏水。

随后,班长曹金富与热网值班员按惯例(为缩短并汽时间)到双减站开#4双减和#1双减电动门,使蒸汽流量分流。

几分钟后,专工于永志便用对讲机通知在炉主汽门就地操作的值班员孙立夫缓慢开启炉主汽门。

17:10分左右,当班司机胡忠良发现汽机主汽温度由360℃快速降至240℃,汽机自动主汽门及前轴封处冒白汽,轴向位移指示增大,盘面显示轴向位移保护动作,在场的白班班长郭子涛立即跑到机前手摇同步器至零,手关自动主汽门不成功后,就地手打危急遮断器错油阀,事故停机。

停机后,串轴表指示为1.4mm(保护正常动作值为0.7mm),轴向位移油压0.18Mpa(保护正常动作值为0.245 Mpa),控制室显示推力瓦温为123℃。

17:40分,专工于永志、班长曹金富、郭子涛三人现场商量,一致认为表计不准,机组没有异常问题。

三起回转窑液压挡轮损坏事故案例分析

三起回转窑液压挡轮损坏事故案例分析一、事情经过2009年6月1日1日19:30分左右, 当班班长舒XX在二线窑上巡检时发现液压挡轮有异音,现场液压挡轮油压在3—5MPa之间波动,便立即通知中控操作员蒋XX, 将情况汇报工段领导与分厂及保全处专业领导到现场确认, 经检查发现初步判断液压挡轮轴承已损坏, 挡轮头部已严重歪斜, 无法正常使用, 并严重影响窑运行, 经公司研究决定于19:55分进行停窑检修更换液压挡轮, 二线窑于13日9:50分投料恢复正常生产。

二、原因分析1.日常巡检专业点检不到位, 液压挡轮轴承出现隐患后没有及时发现, 导致液压挡轮长期处于隐患运行, 致使液压挡轮轴承损坏停窑进行更换, 就是导致本次事故发生的直接原因2.制造分厂、设备保全处对大型主机设备监控、巡检不重视,没有定制度与责任人对主机设备规范点检, 造成设备隐患没能及时发现并采取有效的防范措施, 就是本次事故发生的重要原因三、防范措施1.针对近期设备故障频繁与确保高温季节设备安全稳定度夏,由保全处牵头, 制定装备巡检小组, 由专业领导负责落实, 从大型主机设备巡检做起, 确保现场设备隐患及时发现解决2.各分厂要以设备四级点巡检为抓手, 做好设备的日常巡检, 确保隐患及时发现并解决3.XX水泥2#窑液压挡轮损坏四、事情经过2014年9月29日16:00 左右, 二线窑中控显示窑电流突然从800A瞬间上升至1500A后下降, 且窑电流波动较大。

问题出现后中控操作员立即通知相关人员到现场进行检查, 发现液压挡轮已经不转, 判断内部轴承已经损坏, 挡轮面与轮带滑动摩擦造成窑电流异常波动。

五、原因分析经对损坏挡轮检查, 发现油位正常, 所以判断造成液压挡轮损坏的主要原因就是 2#窑受力不好, 造成窑经常下行运动, 液压挡轮受力过大导致损坏。

1.立即对窑受力状况进行检查, 对窑托轮受力进行适当调整。

减轻液压挡轮受力。

2.鉴于目前液压挡轮运行情况, 拟定监控方案采取措施, 加大窑上行次数与减轻液压挡轮受力3.XX水泥A线窑液压挡轮损坏七、事情经过2014年10月5日19:49A线窑正常运行过程中现场巡检工发现液压挡轮上部冒火花, 立即灭火并拍停回转窑, 汇报分厂及公司领导,经相关人员到场检查, 液压挡轮已无法正常工作。

典型设备故障及事故案例

典型设备故障及事故案例机电保全部二〇一四年十月前言为帮助装备人员进一步了解设备特性,掌握设备运行规律,及时发现并解决设备隐患,减少设备故障及事故的发生。

机电保全部对近几年发生的设备故障和事故进行了分类汇总,力求通过典型故障和事故案例,使管理人员直观的了解故障现象,发生原因,防范措施,从而掌握对同类型故障的预防和处理能力。

也希望通过这些案例起到警示作用,强化各级管理人员的工作责任心,提高履职能力。

目录1、皮带机胶带撕(断)裂1.1 兴业海螺1004皮带机胶带撕裂 6 1.2 重庆海螺1#石灰石皮带接头断裂8 1.3 荻港海螺三期石灰石长皮带撕裂11 1.4 石门海螺1005长皮带撕裂13 1.5弋阳海螺2202矿山皮带撕裂151.6 益阳海螺矿山1#长皮带撕裂172、胶带斗提胶带断裂2.1 芜湖海螺3428胶带斗提胶带断裂192.2 枞阳海螺3428胶带斗提胶带断裂203、回转窑轮带开裂3.1荻港海螺3#窑二档轮带开裂223.2枞阳海螺4#窑二档轮带开裂234、回转窑托轮瓦高温4.1白马山水泥厂2#窑8#托轮瓦高温24 4.2英德海螺B线窑3-3托轮瓦高温26 4.3 武冈云峰3-2托轮高温284.4 贵定海螺2#窑2-3托轮瓦高温305、回转窑筒体开裂5.1分宜海螺1#窑筒体30.4米开裂326、回转窑液压挡轮损坏6.1双峰海螺2516液压挡轮损坏34 6.2中国厂2#窑液压挡轮损坏35 6.3英德海螺A线窑液压挡轮损坏367、大型风机轴承损坏7.1平凉海螺1327风机轴承损坏387.2宏熙公司原料磨循环风机轴承损坏408、中、大型减速机损坏8.1 兴安海螺2428入窑斗提减速机损坏42 8.2 安龙公司一线原料磨减速机损坏44 8.3 凌云公司一线原料磨减速机损坏468.4 分宜公司一线原料磨减速机损坏489、熟料拉链机脱轨9.1 英德海螺熟料拉链机脱轨49 9.2 贵阳海螺熟料拉链机脱轨519.3 江华海螺熟料拉链机脱轨5210、余热发电汽轮机组10.1英德海螺余热发电2#汽轮机组飞车5410.2分宜海螺余热发电机组设备6011、总降类11.1池州海螺总降联络隔离柜故障63 11.2枞阳海螺110kV总降变电站GIS故障66 11.3枞阳海螺FSR高速开关柜爆炸71 11.4广元海螺总降GIS断路器故障跳闸77 11.5龙陵海螺总降进线柜短路79 11.6双峰海螺总降FSR柜故障82 11.7芜湖型材公司总降母排螺栓松动8711.8荻港海螺总降电容柜拉弧9012、高压开关柜类12.1荻港海螺高压开关柜操作中发生拉弧9412.2宁国厂高压开关柜损坏98 12.3建德海螺35kV主变开关柜损坏102 12.4宁国水泥厂带电拉闸104 12.5石门海螺52G高压柜小车触头烧毁107 12.6铜陵海螺高压柜拉弧110 12.7铜陵海螺总降AB水泥磨6kV电源柜短路113 12.8小动物导致发电52S开关柜短路118 12.9英德余热发电出口52G柜烧毁120 12.10荻港海螺高压柜拉弧12412.11枞阳海螺余热发电并网柜拉弧着火12713、高压电缆类13.1怀宁海螺余热发电主电缆短路130 13.2建德海螺余热发电6KV高压母联电缆短路13413.3芜湖海螺总降至窑头进线电缆短路13614、高压电机类14.1池州海螺高压电机接线松动140 14.2荻港海螺频繁启动导致高压电机烧毁142 14.3宁国水泥厂违反操作规程导致电机轴瓦损伤144 14.4弋阳海螺高压电机轴瓦损坏1461.1 兴业海螺1004皮带机胶带撕裂一、事情经过2010年7月10日22:16分,矿山分厂1004皮带机出现速度开关报警跳停。

一次回转窑液压挡轮损坏事故分析

一、事故经过:2019年10月1日发现液压挡轮中控显示一直在上窜,持续15小时,现场检查液压挡轮限位一直停留在下限位,现场压力表无压力,经检查确认判断是因液压缸內泄引起。

由此规定,每天上午采用薄型液压千斤顶推动液压挡轮,进行人工调整窑上下窜。

例:1日早上调整液压挡轮放入10毫米垫片,2日早上取出10毫米垫片,每次调整用时45-60分钟,此调整时间一直持续到2月13日。

2020年2月14日上午08:20分接到窑巡检班长电话汇报:液压挡轮出现纵向裂纹,长度跨过挡轮圆的三分之一,之后制造部烧成工段段长与机械工程师赶往现场勘察,与窑巡检班长形容的一致。

随后汇报相关领导,请求停窑更换液压挡轮。

经公司领导现场勘探后决定立即止料停窑,更换液压挡轮,9:15分窑止料,11点左右开始正式拆卸液压挡轮,于晚上22:03投料恢复生产。

下图为挡轮开裂损坏图片:二、原因分析:直接原因:液压挡轮遭受一股外力引起挡轮开裂。

经检查,是轮带垫铁窑头端的小挡块焊缝疲劳脱焊、掉入液压挡轮与轮带的接触面,引起挡轮开裂,如下图所示:间接原因:液压缸内泄,因确保窑系统连续运转未及时更换液压缸。

采取用薄型液压千斤顶顶液压挡轮的方式,长时间人工调整窑上下窜,液压档轮长期处于硬连接状态(持续3个半月时间),无氮气囊保护缺少缓冲作用,致使小挡块掉入液压挡轮与轮带的接触面后,液压系统无法通过泄压功能使挡轮与轮带迅速脱离出间隙,间接导致挡轮开裂。

三、防患措施:1、大修期间检查轮带垫铁的所有挡铁焊接牢固性。

2、今后出现液压挡轮液压缸内泄问题,需及时计划、择机处理漏油问题,更换备用液压挡轮,人工调整窑上下窜时间不大于一个月。

3、尽快采购一只新的挡轮和液压缸修理包,修复液压缸总成作为备用件。

“4.27”检修回转窑大齿轮火灾事故分析报告2

“4.27”检修回转窑大齿轮火灾事故分析报告2第一篇:“4.27”检修回转窑大齿轮火灾事故分析报告 2“4.27”检修回转窑大齿轮火灾事故分析报告一.故事经过2013年4月27日上午9时,外协施工单位安特公司检修人员在检修回转窑大齿轮及小齿轮顶尖间隙时,使用气割在大齿轮护罩侧面开100mm×200mm的测量孔。

在9时10分致使回转窑齿圈密封罩的物体(羊毛毡)着火,安特检修人员用干粉灭火器进行了灭火处理,2分钟后火被扑灭。

安特检修人员在5分钟后,查看没有明火,再次进行气割作业,5分钟后回转窑齿圈密封羊毛毡又被点燃,由于火势比较大,安特公司施工人员未能将火扑灭,火势迅速扩大,安特施工人员随即向公司设备科科长杨伟明汇报,并拨打了火警119。

9时30分公司领导、公司相关部门负责人和相关人员先后到达现场,随后新密消防队到达现场进行灭火作业,11:00左右灭火完毕。

二.故事分析经调查,在故事发生前安特公司没有办理相关施工手续,没有制定安全施工措施,就擅自进行施工。

在4月26日安特公司经理张武魁,去现场查看情况后与公司设备科科长杨伟明进行沟通时,杨伟明曾经向安特公司提出有火灾隐患,并建议将齿轮油放掉后再施工,安特公司经理张武魁回复,备用几个灭火器即可保证,上次检测时也是如此。

设备科没有再提出异议,安特公司和设备科也没有向安全监察科汇报。

在27日施工时,现场由设备科配备了5个灭火器。

由于这次检修,烧成车间不知有此检修项目,所以没有派专人盯守,设备科派王光辉跟班,但事发时王光辉不在现场。

此次事故属于严重违章造成的重任事故,安特公司现场负责人,在没有办理相关手续,特别是在禁火区域动火没有办理动火许可证的情况下就擅自进行动火作业,对现场存在火灾隐患认识不足,在第一次着火时,对火灾的发展的趋势没有做出正确判断,还继续气割作业,致使发生第二次着火,并导致着火点失控。

公司设备科在明知作业存在火灾隐患时,没有按制度进行制止和汇报,跟班人员在施工过程中脱离现场,思想存在侥幸心理,默许施工,管理存在重大漏洞。

机床倒车时卡盘脱落的事故案例

机床倒车时卡盘脱落的事故案例一、事故经过1.1 事故发生时间:某年某月某日某工厂的机床操作工在操作机床倒车时,突然发生了意外。

当机床倒车时,卡盘突然脱落,导致工件严重损坏,给工厂带来了不小的损失。

1.2 事故原因分析经过调查,事故的原因主要有以下几点:1.2.1 机床操作工未按照操作规程操作机床,造成了机床的过度震动和振动,导致了卡盘松动脱落。

1.2.2 机床维护保养不到位,导致机床关键部件的磨损加剧,加速了卡盘松动的过程。

1.2.3 卡盘安装过程中存在缺陷,导致卡盘未能完全锁定在机床上,安装不牢固。

1.3 事故教训总结通过这起事故,我们可以得出以下教训总结:1.3.1 严格执行操作规程,操作工必须按照规定的步骤和方法进行操作,避免机床过度震动和振动。

1.3.2 对机床进行定期的维护保养,检查机床关键部件的磨损情况,及时更换损坏的部件,确保机床的正常运转。

1.3.3 对卡盘的安装过程进行严格把关,确保卡盘能够牢固地锁定在机床上,避免出现脱落情况。

二、事故处理流程2.1 事故发生后,工厂立即成立事故处理小组,对事故的原因进行深入调查,制定出相关的整改计划。

2.2 小组对机床操作规程进行修订,加强对操作工的培训和管理,确保操作工能够严格按照规程进行操作。

2.3 工厂加强机床的维护保养工作,制定出维护保养的实施方案,加大对机床的检查力度,确保机床的正常运转。

2.4 对卡盘的安装过程进行全面检查,对安装工艺进行修订,确保卡盘能够牢固地锁定在机床上。

2.5 工厂加强对机床操作过程的监管,建立了严格的操作管理制度,对违反规程的操作行为给予相应的处罚。

三、事故处理效果3.1 经过工厂的全面整改,事故处理效果明显,机床操作的安全性得到了大大加强,机床的生产效率和质量也得到了明显提升。

3.2 工厂对机床操作工进行了全面的培训,提高了操作工的安全意识和操作技能,避免了类似事故的再次发生。

3.3 机床的维护保养工作得到了加强,机床的使用寿命得到了延长,为工厂的生产节约了不少的成本。

一起回转窑一档托轮轴瓦翻瓦事故

一起回转窑一档托轮轴瓦翻瓦事故一、事故经过2006年1月3日23:47夜班接班后,中控员发现窑电流异常,通知岗位人员检查窑主传动系统,岗位人员检查没有发现问题并通知中控员,中控员将窑带提到3.3rpm,正常生产,后窑运转电流趋于稳定。

岗位随后到1档托轮处巡检。

0:11中控发现窑一台2号瓦温上升并通知岗位人员及钳工检查。

岗位人员巡检到回转窑一档托轮时,温度显示器显示2号轴瓦温度达到59℃并且一直上升到62℃,此时班长也到达现场,岗位人员打开托轮轴承座观察孔发现内部冒烟,马上通知中控室操作员,此时运行班来人检查后回去取油,随后岗位人员与班长用干油往托轮轴上抹,此时瓦温持续升高,12:30时温度达到100℃,中控操作员将情况汇报到调度主任,通知机械工程师到厂。

中控减料至240t/h,窑降速到1.5rpm。

钳工到现场后往托轮油上加稀油,温度逐渐回落到62℃。

1:21岗位人员发现托轮油勺掉,并通知中控及调度主任,中控止料停窑,通知岗位人员现场打加转窑辅转。

调度与工程师商量处理方法,确定由钳工对油勺进行恢复处理,检修时间约为3小时左右。

随后中控安排岗位点火升温准备生产。

岗位人员巡检其他设备并到窑头插油枪后回到回转窑一档时(2:30),岗位人员又检查托轮时发现铜瓦翻,岗位人员立即停窑并通知中控员。

后检查托轮轴端发现有一个油勺螺栓缺失,其余15个螺栓全部折断在托轮轴内,铜瓦中心周围方向严重拉伤并出现凹坑,轴面挂铜。

二、事故主要原因1.岗位人员巡检不及时不彻底,是造成烧瓦的主要原因。

没有对窑托轮瓦润滑情况进行检查,油勺螺丝脱落,油勺偏移后油勺刮碰,油勺螺丝全部剪折后油勺脱落,油勺不能带油,轴瓦润滑不良瓦温升高发生烧瓦,后期托轮轴烧油后,局部瓦温下降,但瓦中间润滑不良,最终造成翻瓦。

2.中控操作员在托轮瓦温度报警持续升高并达到极限值前没有采取紧急停车措施三、事故教训及今后的防范措施1.加强岗位对设备的巡检,加强关键主机及重点部位检查2.冬季停窑开窑前先确定润滑油流动情况并开加热器3.加强油勺的固定连接,各油勺柄间加连接板,以加强油勺的固定4.设备维修过程中及维修后要由专业工程师对设备进行检查和确认5.对操作员及岗位进行针对性的培训。

焦炉车间事故文档

关于对焦炉车间熄焦车撞坏挡道器一事的处理决定一、事情经过:2011年6月1日早6:20左右零点班在出2#焦炉145#炉时,接上焦炭前往熄焦塔熄焦时,当熄焦车走到焦炉DCS监控室时,突然车一下就断电了。

由于当时车速太快,司机魏艳朝赶快到配电柜送电,在送电中车就到了塔里,撞坏了挡道器。

二、事故原因:一是熄焦车突然停电,二是车速太快,三是该熄焦车无刹车全靠打倒车刹车。

三、处理决定:根据《潞宝管理细则》的有关规定,经经理办公会议研究决定做出如下处理:1、对当班司机魏艳朝罚款300元;2、对当班带班长崔有昌罚款300元;3、对副带班韩健罚款200元。

四、教训与措施:1、熄焦车等司机较少,有时是疲劳驾驶,需增加司机;2、车速太快,又没有刹车,全靠打倒档刹车,遇到紧急情况刹不住车。

同志们,六月份是我国安全生产月,我们要从严带队伍,大力反事故,给职工创造一个安全的好环境,同时各位司机及广大干部职工要深刻吸取这次事故教训,做到事故不难防,重在守规章!恒祥焦化有限公司二〇一一年六月二日关于对焦炉车间烧坏拦焦车一事的处理决定一、事情经过:2011年5月26日3:00左右,2#炉出95#炭化室焦炭时,2#拦焦车司机张北飞把95#炉门摘开,导焦栅对好了95#炭化室后,司机张北飞打盹,头脑不清醒,当听到推焦命令时,误当成推焦完毕,此时把2#拦焦车向西走了一米左右,正好把红焦炭推到了操作室内。

红焦烤醒了另一拦焦车司机杨俊伟,此时紧急关头两位拦焦车司机逃出了室外,推焦车停止了推焦,2#拦焦车内被红焦全部烧坏。

二、事故原因1主要是因为当班2#拦焦车司机张北飞睡觉打盹,头脑不清醒、错判动车造成的;2、另一司机杨俊伟在车内睡觉未能阻止动车,没有起到监护责任。

三、处理决定根据潞宝集团《综合管理细则》有关规定,经经理办公会议研究决定做如下处理:1、对张北飞罚款2000元,开除厂籍;2、对杨俊伟罚款1500元;3、对当班带班韩晓会罚款500元;4、对当班副带班申虎忠罚款300元;5、对当班组长常东平罚款100元;6、扣除当班50%奖金。

一烧回转窑挡块掉事故分析

1#回转窑轮带挡块掉事故分析报告一、事故经过:2015年6月8日发现中档大挡块开裂1块,随着运行,挡块不断开裂,尤其是7月11日断循环水时长时间慢转,导致开裂加剧,大挡块开裂数量达到8块,经尝试轮带抹油办法,效果不明显。

7月20日外协单位开始调窑,适逢调窑人员处理二期窑瓦故障,导致调窑中断,至7月27日继续调窑,由于环境温度高,每天调整一个环节,未见明显效果,在这期间大挡块不断开裂,继续恶化。

30日,由于液压挡轮压力较高,需降低调整,导致中档大挡块在短时间内连续脱落12块,事故恶化,已无法长时间运行。

二、原因分析:1.造成此次停窑检修的直接原因是外协单位调整失误造成挡块受轴向上推力大,短时间内中档挡块掉落过多,回转窑不能坚持运行;2.轮带挤挡块情况在5月初出现后,多次邀请外协单位调整处理,始终没有明显改善,综合原因较为复杂:①轮带垫板间隙较大(35mm,规定值冷态10mm),轮带边缘磨出10mm高的凸台,会对挡块产生径向方向提拽的力量,在冷窑时尤为严重,随着窑转动,多次提拽造成焊口疲劳,强度降低;从挡块端面磨损情况少来看,轴向挤压力量不大,径向上下提拽的力量大;②从这次挡块焊口开裂情况分析5月初因紧急处理焊肉较少,强度不足;③回转窑胴体存在着弯曲,轮带拖轮接触少,而且不均匀,这样产生的力量不好调整;④垫板可能磨损不均匀,受力边磨损大,不受力磨损少,这样垫板截面出现楔形情况,调整后挡块和轮带不容易脱离开。

三、责任及处理:1.首席机械工程师王东君在5月初第一次出现掉挡块后,虽多次寻求外协单位对回转窑拖轮受力情况调整,但轮带挤挡块情况始终没有明显好转,作为首席机械工程师不能有效解决设备技术问题(有垫板轮带间隙过大,事情发生后没有长时间的维修机会的原因)应负主要责任,处罚500元。

2.车间工程师钱松参与调整过程,由于技术原因,未能做好对调整的监督,负次要责任,处罚200元。

3.一烧车间主任张建军负管理连带主任,处罚200元。

砂轮事故情况汇报

砂轮事故情况汇报尊敬的领导:根据公司要求,我对最近发生的砂轮事故情况进行了汇报。

事故发生在工厂车间,造成了严重的人员伤亡和设备损坏,现将具体情况汇报如下:一、事故概况。

事故发生时间为2022年10月15日下午3点,地点为工厂车间砂轮加工区域。

当时工人正在进行砂轮加工作业,突然一台砂轮机出现故障,导致砂轮脱离机器飞出,击中了正在操作设备的工人。

事故造成3名工人受伤,其中1人伤势严重,立即送往医院进行救治。

同时,砂轮机设备也受到了严重损坏。

二、事故原因分析。

经过调查分析,事故的原因主要有以下几点:1. 设备老化,事故发生的砂轮机是一台老旧设备,经过多年的使用,存在着磨损严重、零部件老化等问题,未能及时进行维护和更换。

2. 操作不当,事故发生时,工人在操作砂轮机时未严格按照操作规程进行,存在一定的操作不当行为,加剧了事故的发生。

3. 安全防护不足,工厂车间在安全防护方面存在一定的疏漏,未能提供足够的安全防护设施和培训,导致事故后果更加严重。

三、事故处理措施。

针对此次事故,我们已经采取了以下处理措施:1. 紧急救治,对受伤工人进行了紧急救治,并安排了专业医护人员进行全面治疗。

2. 事故调查,成立事故调查组,对事故原因进行了深入调查分析,查清了事故责任和原因。

3. 设备维修,对砂轮机进行了全面维修和检查,确保设备的安全性和稳定性。

4. 安全培训,对全体员工进行了安全培训和教育,加强了安全意识和操作规程的宣传和培训。

四、事故预防措施。

为了避免类似事故再次发生,我们将采取以下预防措施:1. 设备更新,对老旧设备进行更新和更换,确保设备的安全性和稳定性。

2. 安全检查,加强对工厂车间设备的定期检查和维护,确保设备的正常运转。

3. 安全管理,加强对员工的安全教育和培训,提高员工的安全意识和操作规程的遵守程度。

4. 安全监控,增加安全监控设备,及时发现和处理安全隐患,确保工厂车间的安全生产。

五、结语。

此次事故给公司带来了严重的损失和教训,我们将以此为鉴,加强安全管理,确保工厂车间的安全生产。

6·25”转化炉闪爆责任事故的处理决定

中国石油克拉玛依石化公司文件克石化〔2012〕62号关于对炼油第二联合车间“6·25”转化炉闪爆责任事故的处理决定公司各单位:2012年6月25日16时10分(北京时间),克拉玛依石化公司炼油第二联合车间12000Nm3/h制氢装臵(II套)转化炉,在开工点炉过程中,发生炉膛闪爆事故,事故造成一名员工轻伤,转化炉一定程度损坏。

为警示全体员工,认真吸取事故教训,下面将事故有关情况及处理决定通报如下:一、事故经过及应急(一)事故经过2012年6月23日下午,炼油第二联合车间制氢装臵(II套)-90万吨/年汽柴油加氢联合装臵,通过公司组织的开工前验收,并于当晚开始分别建立氮气循环进入开工状态。

6月24日中班,车间副主任黄晓晖安排当班工艺一班投用装臵火炬系统,引燃料气(油田天然气,其中甲烷组份达99%)进入90万吨/年汽柴油加氢装臵,同时关闭制氢II套燃料气的总阀(在PSA管架处)。

原计划当天要完成两套装臵加热炉点炉的工作,由于装臵各项准备工作所用时间过长,车间于当晚大约24时左右才完成90万吨/年汽柴油加氢装臵加热炉点炉工作,考虑到时间太晚,II套制氢装臵的点炉工作安排到第二天进行。

6月25日,按照车间的安排,准备进行制氢II套转化炉点炉、90万吨/年汽柴油加氢装臵引原料油进分馏系统。

当天,联合装臵工艺四班上白班,接班后,班长谢光伟安排操作工崔刚负责制氢I套操作,班组其他人员配合制氢II套点炉、90万吨/年汽柴油加氢装臵进油前的流程准备。

11:00,当班操作工相义昌对转化炉燃料气流程进行检查、确认。

13:50,当班操作工王建分别从制氢II套转化炉对流段(上部)和引风机(下部)处取气样,送公司检验中心进行分析。

14:00左右,转化炉上、下两处爆炸气分析中氢含量分别为1.5%和1.8%(此时烃类分析还在做),检验中心分析人员樊疆红立即电话联系车间操作人员,提醒车间爆炸气中有氢气不合格,要求重新取样。

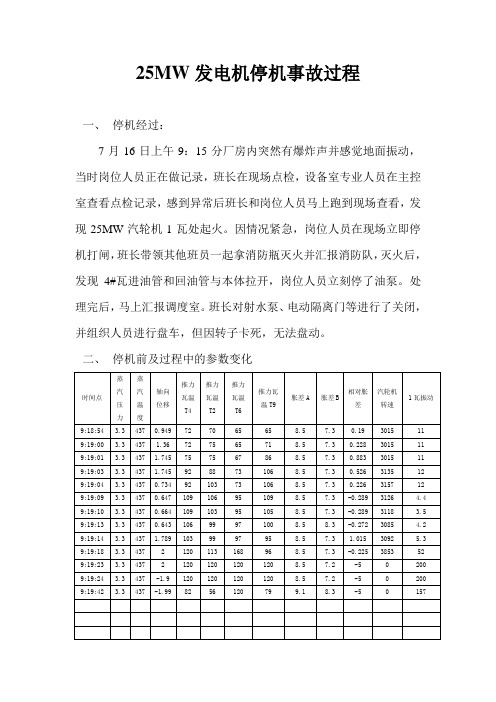

25MW发电机停机事故过程

时间点

蒸汽压力

蒸汽温度

轴向位移

推力瓦温T4

推力瓦温T2

推力瓦温T6

推力瓦温T9

胀差A

胀差B

相对胀差

汽轮机转速

1瓦振动

9:18:54

3.3

437

0.949

72

70

65

65

8.5

7.3

0.19

3015

11

9:19:00

3.3

437

1.36

72

75

65

71

8.5

7.3

0.228

0.647

109

106

95

109

8.5

7.3

-0.289

3126

4.4

9:19:10

3.3

437

0.664

109

103

95

105

8.5

7.3

-0.289

3118

3.5

9:19:13

3.3

437

0.643

106

99

97

100

8.5

8.3

-0.272

3085

4.2

9:19:14

3.3

437

1.789

103

25MW发电机停机事故过程

一、停机经过:

7月16日上午9:15分厂房内突然有爆炸声并感觉地面振动,当时岗位人员正在做记录,班长在现场点检,设备室专业人员在主控室查看点检记录,感到异常后班长和岗位人员马上跑到现场查看,发现25MW汽轮机1瓦处起火。因情况紧急,岗位人员在现场立即停机打闸,班长带领其他班员一起拿消防瓶灭火并汇报消防队,灭火后,发现4#瓦进油管和回油管与本体拉开,岗位人员立刻停了油泵。处理完后,马上汇报调度室。班长对射水泵、电动隔离门等进行了关闭,并组织人员进行盘车,但因转子卡死,无法盘动。

车间液压挡轮事故

车间液压挡轮事故集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-某车间液压挡轮事故一、事故概况Ⅰ、2008年10月11日晚上23:30交接班时,岗位工现场启动了回转窑液压挡轮,按照车间的规定液压挡轮运行15分钟之后应该及时关掉,否则会顶坏轴承。

但岗位工因为工作疏忽,直到次日凌晨1点多钟才记起液压挡轮未关,等他赶到现场,液压挡轮已经跳停。

由于岗位工的失误致使液压挡轮连续运行了两个多小时,造成挡轮内部轴承损坏,从而停窑检修。

从10月13日下午16:30开始检修直到10月14日14:50重新开窑,影响生产22小时。

Ⅱ、由于临时加工二档液压挡轮的液压杆挡块、轴承压板等零件,并且组装挡轮支座,耽误检修进度10小时左右。

事故前设备状况:此液压挡轮的行程开关失效,每次运行15分钟之后需及时关掉,否则会顶坏轴承。

二、原因分析Ⅰ、液压挡轮在无行程开关的情况下连续运行了两个多小时,从而造成轴承损坏,是这起设备事故的直接原因;岗位工不明白设备的工作原理,疏忽大意,误操作运行设备(没遵照车间的相关规定),是这起设备事故的主要原因;Ⅱ、挡轮送外修时,维修厂家没有按照技术协议的要求,整套组装完成挡轮装置,是耽误检修进度的直接原因;在10月7日厂内的日清日结会议上,已明确提出让车间尽快联系机电工程部将此挡轮组装完成,但车间未尽到督促责任,是耽误检修进度的主要原因;三、事故责任及处理1、岗位工上班马虎,缺乏责任心,不按照车间设备操作规程操作,进而造成了设备的损坏,岗位工负有主要责任;建议对其转岗培训。

2、维修厂家不按照技术协议进行组装,从而耽误检修进度,采购员负有一定的责任;3、熟料一车间的相关领导,没有落实10月7号日清日结会议上提出的要求,抓紧时间组装完成二档液压挡轮,熟料一车间相关领导负有一定的责任。

四、采取措施1、车间应加强岗位培训,提高岗位人员操作技能。

2、车间应加强对岗位工巡检的检查、监督力度,真正发挥岗位巡检作用。

某水泥厂熟料二车间液压挡轮事故

某水泥厂熟料二车间液压挡轮事故一、事故概况1、2008年10月7日,车间巡检发现回转窑用液压挡轮的轮盘侧偏,经判断是挡轮轴承损坏。

于10月8日晚班23:30止料,停窑检修,检修时,发现液压挡轮的22344CCk/W33型调心轴承已经损坏,此轴承的外圈滚道有三分之一圈磨损严重(磨蚀深度3-6mm),且轴承座腔内充满了金属片状物、金属粉状物、润滑油的混合物。

2、该损坏的轴承是2008年8月23日由机电工程部组织更换的,更换前便发现此轴承表面无型号及厂家标识,但由于生产紧张,且无第二只轴承可代替,不得已才换上该轴承。

3、刚换上该轴承试车时,液压挡轮转动平稳,无任何部正常情况。

4、在液压挡轮安装过程中,10月9日17:30熟料二车间秦主任交代了机电公司安装人员不能在新轮带复位之前转窑。

但因是穿插作业,2#轮带焊挡块需要转窑,机电公司焊挡块的人员直接通知熟料二车间的岗位人员转了窑,造成回转窑整体下串,液压挡轮无法正常安装,从而不得以采取顶窑、割基座螺栓孔的方法安装,影响检修进度约14个小时。

事故前设备状况:事故前,液压挡轮轴承的润滑情况较好。

但是由于液压系统溢流阀故障,液压挡轮无法将窑顶到上限位,窑长期在下限位带负荷运转。

二、原因分析1、液压挡轮的22344CCk/W33型轴承从2008年8月23日更换到2008年10月7日损坏,总共使用了一个半月。

这起设备事故的主要原因是轴承本身的质量问题。

安装过程中,机电公司在有人事先提醒的情况下擅自转窑是造成延长维修时间,影响检修进度的直接原因。

三、事故责任及处理1、此液压挡轮轴承质量不好而引起这次设备事故,因此轴承的供应商、生产厂家应负主要责任,供应部负连带责任。

建议由供应商赔偿损失。

2、维修过程中,机电公司擅自转窑,影响了检修进度,在这起维修责任事故中负有一定的责任。

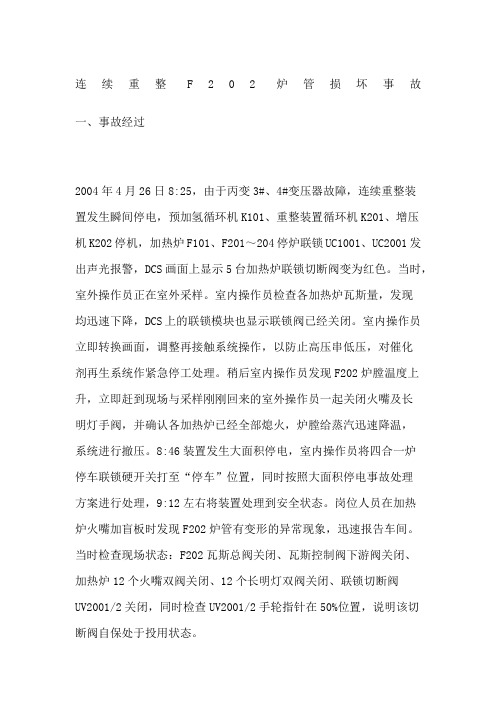

连续重整F202炉管损坏事故

连续重整F202炉管损坏事故一、事故经过2004年4月26日8:25,由于丙变3#、4#变压器故障,连续重整装置发生瞬间停电,预加氢循环机K101、重整装置循环机K201、增压机K202停机,加热炉F101、F201~204停炉联锁UC1001、UC2001发出声光报警,DCS画面上显示5台加热炉联锁切断阀变为红色。

当时,室外操作员正在室外采样。

室内操作员检查各加热炉瓦斯量,发现均迅速下降,DCS上的联锁模块也显示联锁阀已经关闭。

室内操作员立即转换画面,调整再接触系统操作,以防止高压串低压,对催化剂再生系统作紧急停工处理。

稍后室内操作员发现F202炉膛温度上升,立即赶到现场与采样刚刚回来的室外操作员一起关闭火嘴及长明灯手阀,并确认各加热炉已经全部熄火,炉膛给蒸汽迅速降温,系统进行撤压。

8:46装置发生大面积停电,室内操作员将四合一炉停车联锁硬开关打至“停车”位置,同时按照大面积停电事故处理方案进行处理,9:12左右将装置处理到安全状态。

岗位人员在加热炉火嘴加盲板时发现F202炉管有变形的异常现象,迅速报告车间。

当时检查现场状态:F202瓦斯总阀关闭、瓦斯控制阀下游阀关闭、加热炉12个火嘴双阀关闭、12个长明灯双阀关闭、联锁切断阀UV2001/2关闭,同时检查UV2001/2手轮指针在50%位置,说明该切断阀自保处于投用状态。

二、事故损失本次停电时间之长,影响之大,属历史罕见。

整个事故处理未造成着火爆炸和人员伤亡。

F202炉管因变形失稳,继续使用风险较大,为保险起见,进行了更换。

但拆下的炉管仍可降低标准使用,在炉膛温度较低的炉子上使用应该说是可以的。

因此,炉管变形造成的损失应为:炉管原值—折旧—炉管残值=33.6—12.6—12.6=8.4万元(炉管原值:2.4万元/吨×14吨=33.6万元.折旧:该炉管的寿命为8年,已使用三年多,折旧为:33.6万元×3/8=12.6万元。

炉管残值为普通炉管的价格:0.9万元/吨×14吨=12.6万元)。

操作不精心致设备损坏

事故案例/案例分析

操作不精心致设备损坏

一、事故经过

2007年5月28日中班,某电石公司职工李某在对5#料仓加完料后,5#料仓显示灯灭,然后对4#料仓进行加料,在加完一批料后,4#信号灯仍未灭,其认为是缺料时间过长,便又向4#料仓加了一批料,但发现4#料仓信号灯仍未灭。

随后就安排巡检工张某、陈某到现场查看。

经查看是加料过程中5#料仓刮板没有收回,导致5#料仓淤料。

随后张某、陈某二人就对5#淤料情况进行处理。

在处理过程中,由于环形加料机盖板较重,张某、陈某二人便用焊接电极筒的电动葫芦进行吊拉,在吊拉过程中,操作不当致使电动葫芦损坏。

二、事故原因分析

1、直接原因

配料工操作不精心。

巡检人员没有及时发现5#料仓存在的信号问题,致使问题没有得到及时处理。

2、间接原因

巡检人员在处理淤料过程中处理不当,对电动葫芦操作不当。

三、事故防范和整改措施

1、精心操作,对于不明情况要及时去查看。

2、要及时发现问题,使存在的设备隐患得到及时的处理,不能存在历史遗留问题。

3、要加强业务培训和学习,提高对事故的预防和处理能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于2#回转炉挡轮损坏的事故报告2014年3月23日下午19:15左右,炉前工在巡检过程中发现四档轮带东边的挡块脱落,随后挡轮损坏,现将具体情况汇报如下:一、事故经过

2014年3月23日,下午19:15左右,炉前工李伟、郭随富在巡检过程中,发现四档挡块脱落,四档轮带向东位移约5cm,同时发现三档挡轮有明显异响,受力较大,随即通知班长、值班工段长、分厂调度等相关人员;王二庄到场后,通过查看后,将详细情况电话告知工段设备工段长杨平安和朱厂长,通过商议确定调窑方案:先在拖轮轮面上撒沙子,增大摩擦力;同时将1、2、3档拖轮组东南角和西北角顶丝统一向里进,使窑体形成向上的自然推力;19:30—20:45之间,进行第一次调整,除2档西北角顶丝打不动外,其余5个顶丝统一进40°(约0.8MM),此时3档挡轮上的挡水板变形,与淋水接水盘摩擦声响较大,与21:02-22:18停炉,机修处理变形的挡水板,观察至23:00左右时,窑体仍未出现上行迹象;随即开始进行第二次调整顶丝,至0:50,第二次调整结束,1、3档四组顶丝统一进40°左右(因2档西北角顶丝未打动,2档不再进行调整),在调整顶丝时所受阻力已经明显加大;在1:30-3:00时进行第三次调整,因回转炉向下(西)的力量较大,调整时顶丝已经很难打动,调整只有约20°左右,观察至3:30左右时窑体仍未有明显上行迹象,电话告知设备工段长和朱厂长,通过商议决定将窑体反转,使窑体上行,在准备反转期间,发现3档挡轮倾斜损坏,3档轮带西边的挡块也随即脱落,4:10回转炉临时停炉, 7:00左右上报公司设备处曹卫卫处,大致汇报相关情况,并协调安排焦矿专业调窑人员协助调窑,检修单位连夜进行3档、4档挡环焊接及轮带复位处理。

二、原因分析

1、回转炉1档、2档拖轮组的滚轮上因磨损不均匀,滚轮受力面呈现一定的锥度,磨损量约3、4cm,拖轮东边的磨损少,西边的磨损多,这样拖轮在上行的过程中就需要较大的推力;当液压站的推力大于轮

带边档环的阻力的时候,就导致了四档东挡块脱落的情况。

2、二期回转窑炉内结圈较大,经过洗圈处理后,自3月19日开始,炉内开始掉圈出结块,筒体受热膨胀、受力不均,造成窑体下行力较大,也是造成四档挡块脱落的原因之一。

3、四档轮带出现位移后,为了保证轮带不在出现位移,停止液压站,然后通过调整拖轮组,使回转炉形成向上的自然推力,但当调整到一定程度时,拖轮组因筒体下坠力大,不能继续调整,从而导致筒体继续向下窜行,导致三档挡轮损坏,和挡块的损坏。

三、整改及预防措施

1、对拖轮组进行整体分析,并有计划的调整拖轮组,调整不动时可临时停炉1-2小时,用千斤顶将轮带顶起后调整拖轮组。

2、拖轮组备用的2套到货后,逐步对磨损大的拖轮进行更换,并维修,利于拖轮组的调整。

3、对拖轮调整装臵进行改造,并制作备用,防止顶死锈蚀而造成顶丝打不动的情况发生。

4、严格按照制定的窑体上下行时间和顶窑压力,并增加顶窑压力高报警,凡是出现压力大和上行时间过长的情况时,及时分析原因,有必要时及时调整拖轮组。

锌业四厂

2014年3月26日。