SMT、DIP检验标准01

SMTDIP巡检检验规范

1 次/2H

目视

5PCS

通知拉长 处理

版本:V1.0

Page: 2 of 3 深圳视爵光旭电子有限公司

版权所有·严禁复制

SMT/DIP 巡检检验规范

TEC1.030

作业指导

检验方 法 抽检 数量 异常处理

工序名 称

检验内容及要求

1. 检查电源座的方向是否正确 2. 检查电源座是否插到位,有无浮高、斜等不良

1 次/2H

目视

5PCS

通知拉长 处理

焊排针

1.检查排针的焊锡质量是否良好,有无虚焊、连锡、假 焊、少锡、多锡等不良 1. 抽测已测试 OK 的产品是否有不良品;

1 次/2H

目视

5PCS

通知拉长 处理

测试

2. 检查单红、单绿、单兰、全白时有无死灯,扫描时 是否同步、有无短路等不良 1. 员工是否按要求佩戴静电环、穿静电服(随机抽取 3-5 人的静电环测试是否有效) 2. 检查使用中的烙铁温度是否符合要求 3. 检查员工是否严格按作业指导书要求操作。 4. 关键原材料是否与 BOM 或首件要求一致

1 次/2H

测试

10PCS

通知拉长 处理

1 次 1 次/2H 1 次/2H 1 次/2H 目视/测 量

3-5PCS 各工序 1PCS / / / / / 通知拉长 处理

工艺要求 5. PCBA 是否按照规定摆放,有无乱堆、乱放现象 6. 现场物料摆放是否整齐、良品与不良品标识区分是 否清楚 7. 仪器设备是否按要求进行了点检及保养 8. 是否按要求进行了首件、切灯、混灯等工序

文件修订记录 Revision Record

版本号 Version No V1.0

修改内容及理由 Change and Reason 新归档

SMT品质检验标准

審核:漏件多件拒收:貼片位置上不存在貼片元件。

拒收:不用貼件(沒有焊墊)的地方出現了貼片元件。

標準零件高翹程度未超過0.5mm。

不用貼件的地方不出現多余的貼片元件。

二極體深顏色一端為負極,置放時與PWB 有白漆一端對應。

反向膠點拉絲長度L 超過點膠直徑D 的1/2或拉絲的紅膠沾到焊墊,影響焊點形成。

SMT 品質檢驗標準(一)允收最低標準:允收最低標準:高翹膠僅留在零件下方及焊墊周圍,但並未影響焊點形成。

拒收:溢膠拉絲膠點拉絲長度L 不超過點膠直徑D 的1/2。

標準膠沾在零件銲錫端及焊墊上。

拒收:貼片位置上存在對應之貼片元件。

標準技術:文件編號:SMTOI-072制造:REV:01制程:修訂日期: 2006.08.26IC 缺口一端與PWB 缺口端相反(另:IC 第一腳未與PWB 上標示的"1"腳對應)。

拒收:零件高翹程度超過0.5mm。

標準有極性零件須正確方向置放於印刷線路板上。

鉭質電容深顏色一端為正極,置放時與PWB 有白漆一端對應。

拒收拒收:有極性零件反方向置放於印刷線路板上。

鉭質電容深顏色一端未與PWB 有白漆一端對應。

二極體深顏色一端未與PWB 有白漆一端對應。

允收最低標準:IC 缺口一端與PWB 缺口端一致(另:正看IC 上文字,左下腳為第一腳,與PWB 上標示的"1"腳對應)。

鉭質電容正極性方向二極體負極性方向鉭質電容正極性方向二極體負極性方向鉭質電容正極性方向二極體負極性方向PWB 方向IC 方向IC 第1。

SMTDIP巡检检验规范

1 次/2H

各工序

4. 关键原材料是否与 BOM 或首件要求一致 工艺要求

5. PCBA 是否按照规定摆放,有无乱堆、乱放现象

1 次/2H 目视/测 1 次/2H 量

1PCS /

通知拉长 处理

6. 现场物料摆放是否整齐、良品与不良品标识区分是 1 次/2H

/

否清楚

/

7. 仪器设备是否按要求进行了点检及保养

目视

5PCS

通知拉长处 理

1. 检查牛角座的方向是否正确

焊牛角座

2. 检查牛角座是否插到位,有无浮高、斜等不良

3. 检查焊锡质量是否符合要求,有无虚焊、连锡、拉 尖、多锡、少锡等不良

1 次/2H

4. 检查 CH 牛角座的焊锡面的灯有无烫伤等不良

目视

5PCS

通知拉长处 理

工序名 称

检验内容及要求

检验频 次

1 次/2H

/

8. 是否按要求进行了首件、切灯、混灯等工序

1 次/2H

/

备注

1. 每次巡检完必须将巡检结果记录在《SMT/DIP 巡检记录表》(编号:TEC3.030-01)上; 2.发现异常时应及时通知相关人员分析改善

.

精品

版本号 Version No

V1.0

修改内容及理由 Change and Reason

新归档

修订审批人

生效日期

Approval Effective Date

2010-07-17

工序名 称

检验内容及要求

检验频 次

检验方 法

抽检 数量

异常处理

精品

可编辑

锡膏印刷

1.检查锡膏印刷质量是否符合要求,有无漏刷锡膏或连 锡的现象

SMT检验标准

SMT检验标准----朱纪文零件組裝標準--QFP零件腳跟之對準度允收狀況(ACCEPTABLE CONDITION)1.各接腳已發生偏滑,腳跟剩餘焊墊的寬度,超過接腳本身寬度(≧W)。

≧WW零件組裝標準--QFP零件腳跟之對準度拒收狀況(NONCONFORMING DEFECT)1.各接腳所偏滑出,腳跟剩餘焊墊的寬度,已小於腳寬(<W)。

<WW零件組裝標準--J型腳零件對準度理想狀況(TARGET CONDITION)1. 各接腳都能座落在焊墊的中央,未發生偏滑。

W零件組裝標準--J型腳零件對準度允收狀況(ACCEPTABLE CONDITION)1.各接腳偏出焊墊以外尚未超出腳寬的50%。

≦1/2W零件組裝標準--J型腳零件對準度拒收狀況(NONCONFORMING DEFECT)1. 各接腳偏出焊墊以外,已超過腳寬的50% (>1/2W)。

零件組裝標準--QFP浮起允收狀況QFP浮高允收狀況1. 最大浮起高度是引線厚度﹝T﹞T的兩倍。

≦2T零件組裝標準–J型零件浮起允收狀況J型腳零件浮高允收狀況1. 最大浮起高度是引線厚度﹝T﹞的兩倍。

T≦2T零件組裝標準–晶片状零件浮起允收狀況晶片狀零件浮高允收狀況1.最大浮起高度是0.5mm( 20mil )。

≦0.5mm( 20mil)焊點性標準--QFP腳面焊點最小量理想狀況(TARGET CONDITION)1.引線腳的側面,腳跟吃錫良好。

2.引線腳與板子銲墊間呈現凹面焊錫帶。

3.引線腳的輪廓清楚可見。

焊點性標準--QFP腳面焊點最小量允收狀況(ACCEPTABLE CONDITION)1. 引線腳與板子銲墊間的焊錫,連接很好且呈一凹面焊錫帶。

2. 錫少,連接很好且呈一凹面焊錫帶。

3. 引線腳的底邊與板子焊墊間的銲錫帶至少涵蓋引線腳的95%。

焊點性標準--QFP腳面焊點最小量拒收狀況(NONCONFORMING DEFECT)1. 引線腳的底邊和焊墊間未呈現凹面銲錫帶。

SMT品质检验标准

SMT品质检验标准一、品质判定:SMT制程分为锡膏制程与点胶制程(1)制程中缺点分为:A、严重缺点,〈CRITICAL DEFECT〉:简写CR,凡有危害制品的使用者或携带者之生命或安全之缺点谓之。

B、主要缺点,〈MAJOR DEFECT〉简写MA,制品单位的使用性能不能达到所期望之目的,明显的减低其实用性质的缺点谓之。

C、次要缺点,〈MINOR DEFECT〉简写MI。

(2)、点胶制程中的缺点,一般有:错件、缺件、反向、倒置、偏离、异物、溢胶、浮高、侧立、刮伤。

(3)、锡膏制程中的缺点,一般有:空焊、假焊、冷焊、针孔、少锡、包焊、短路、错件、缺件、反向、倒置、偏离、异物、PCB起泡、直立、侧立、锡珠。

二、SMT重点品质说明:(1)、空焊:零件脚或引脚与锡垫间因没有锡或其它因素造成没有接洽;(2)、假焊:假焊之现象与空焊类似,但其锡垫之锡量太少,低于接洽面标准;(3)、冷焊:锡或锡膏在回风炉气化后,在锡垫上仍有模糊的粒状附着物;(4)、针孔:板底不能有洞孔现象出现;(5)、少锡:零件面吃锡不良,未达75%以上;(6)、包焊:焊点焊锡过多,看不到零件脚或其轮廓者;(7)、短路:又称桥接,有脚零件在脚与脚之间被多余之焊锡所联接短路;(8)、错件:零件放置之规格或种类与作业规定或BOM、ECN不符者,即为错件;(9)、缺件:应放置零件之位置,因陋就简正常之缘故而产生空缺;(10)反向:有极性之零组件与加工工程样品、方向相反,即为反向;(11)、倒置:又为反白,零件有规格标示一面倒置于PDA上;(12)、偏离:零件超出PAD之部分,不得大于本体宽度之1/4;(13)、异物:可导电之异物〈锡渣、锡球、铁线〉;不可导电之异物〈贴纸〉;(14)、不洁:加工作业不良,造成板面不洁净或CHIPS脚与脚之间附有异物或CHIPS 修补不良有点胶、助焊剂、防焊绿漆、松香等均视为不合格品;(15)、PCB起泡:PCB板离层起泡或白斑现象;(16)、溢胶:胶水溢于零件两端PAD上;(17)、点胶推拉力必须在1。

dip焊接质量检验标准

DIP焊接质量检验标准一、焊接外观1.焊接点应平滑,无毛刺、无气泡。

2.焊点大小应均匀,符合设计要求。

3.焊点不应有残留物,如焊渣等。

4.焊点表面不应有烧伤、变色等现象。

二、焊接内部质量1.焊接内部质量应符合设计要求,无虚焊、脱焊等现象。

2.焊接部位应无气孔、夹渣等缺陷。

3.焊接部位应无过烧、未焊透等缺陷。

4.焊接内部质量应通过无损检测等方法进行检测。

三、机械强度1.焊接后,部件的强度应符合设计要求。

2.焊接部位应能承受规定的载荷和压力。

3.焊接部位在使用过程中不应出现断裂、脱落等现象。

4.机械强度应通过力学性能试验等方法进行检测。

四、工艺性1.焊接工艺流程应符合设计要求,操作方便,生产效率高。

2.焊接参数应符合工艺要求,焊接速度、电流、电压等参数稳定可靠。

3.焊接设备应符合工艺要求,运行稳定可靠,参数调整方便。

4.工艺性应通过工艺评定等方法进行检测。

五、可靠性1.焊接部件应具有可靠性,在使用过程中不应出现故障。

2.焊接部件应具有稳定性,在使用过程中不应出现变形、松动等现象。

3.可靠性应通过寿命试验等方法进行检测。

六、环保要求1.焊接过程应尽量减少有害物质的产生,如烟尘、废气等。

2.焊接过程应尽量减少噪音、振动的产生,符合国家环保标准。

3.焊接材料应符合环保要求,如禁用有毒物质等。

4.环保要求应通过环境监测等方法进行检测。

七、经济性1.焊接成本应尽量降低,提高经济效益。

2.焊接材料应尽量减少浪费,降低成本。

SMT、DIP检验标准01

5.1.2.1 料损5.1.2.2件体丝印页 码: 45.1 元器件自身外观检查5.1.1 PCB 序号项 目标 准 要 求 判 定图 解1、板底、板面、铜箔PCB线路、通孔等,5.1.1.1破损 应无裂纹或切断,MA无因切割不良造 成的短路现象 OK2、板边破损,长≤2T 宽≤T 时可以接受MA否则拒收 T-- 板的厚度1、超过要求为不良 弯曲程度的计算: 弯曲距离(H )MI5.1.1.2弯曲H≤a(b、c、d)×1% 以弯曲程度严重 的一边为准。

2、连接部:H ≤L×0.5%MI 连接部5.1.1.3焊盘允许有≤1/4焊盘面积缺口的缺口,>1/4面积MA 为不合格1、不可缺、漏。

60755.1.1.4文字2、轻微模糊或断划,MA 丝印 但不影响辨认,可接受。

1、板面允许有轻微划 痕,长度小于2.5mm,MI宽度≤1.0mm划伤5.1.1.5刮花2、板底或双面板划痕不可伤及绿油和露铜MA露铜及伤及绿油本页修改序号:00SMT 外观检验1/4<X<1/2,MINX≥1/2,MAJ铜皮翘起<1/4面积≥1/4面积HaCdbLX≤T≤2TT露铜及伤页 码:85.2.1序号项 目标 准 要 求 判 定图 解没点胶和单点胶(NG)红胶拉丝上焊盘(NG)不允许有(NG)5.2.2CHIP料锡浆移位超焊盘1/3为NG胶水印刷(续)SMT 外观检验1.圆点形不能移出红胶直径的1/2.2.条形不能移出pad长度的1/3.移位(红胶)漏点胶红胶拉丝锡浆丝印有连锡现象为NG短路红胶有污物/灰尘,残余红胶(NG)移位(锡浆)IC等有引脚的焊盘,锡浆移位超焊盘1/3为NG移位(锡浆)红胶空心或有气泡异物锡膏印刷(使用于在线检查)页 码:95.2.2脏污焊盘间有杂物(灰尘,残锡等)为NG少锡有1/3焊盘未覆盖锡浆为NG5.3 胶接组件外观检查5.3.1 偏位序号 项 目标 准 要 求 判 定图 解1、片式元件水平移位5.3.1.1水平 的宽度不超过料身MI(左右)宽度(W)的1/2≥1/2W偏位WOK2、片式元件与元件间5.3.1.1水平 的绝缘距离D≥0.3mm MI(续)偏位(续)与线路的距离D≥0.2mm OK断锡(丝印不良)锡浆呈凹凸不平状﹒(NG)SMT 外观检验锡膏印刷≥0.3mm≥0.2mmOK页 码: 135.3 胶接组件外观检查(续)5.3.2 元件浮起高度(续)序号项 目标 准 要 求 判 定图 解3、无脚元件浮离焊盘平行的最大高度为0.5mm MI浮起(续)4、“J”型引脚元件5.3.2.1 浮离焊盘的最大高度MI(续)为0.5mm5、鸥翼型引脚元件 浮离焊盘的最大高度MI为引脚的厚度L 1、片状元件翘起的一倾斜端,其焊端的底边到焊5.3.2.2盘的距离要小于0.3mm MA翘起PCB2、线圈类元件翘起的一端,其底边到焊盘的距离要小于0.3mmMAPCB3、三极管翘起的脚,其底边到焊盘的距离要MI小于0.3mmPCB4、圆柱状元件翘起的一端,其底部接触点到MI焊盘的距离应小于0.3mmPCB SMT 外观检验<0.3mm<0.3mm≤LICOK﹤0.3mm﹤0.3mmGNG版 本 号: A 生效日期: 2009/1/19页 码:165.4 锡焊接组件外观检查 (续)5.4.1 PCB (续)序号项 目标 准 要 求 判 定图 解1、元件脚之间以外的 地方:(没有破坏 设计、规定的最小 电气间隙)5.4.1.2锡珠a 、D< 0.05mm 的不计(大小按直径计算)b 、0.05mm<D<0.1mm在25.0×25.0mm的范围内允许有5个PCBc 、D ≥0.2mmMA2、元件脚之间: 脚之间不允许有锡珠如果:件脚a 、 D<1/2LMI如:当脚间距≥0.4mm 时:D<0.2mm D<0.5mmL b 、D ≥1/2LMANGOK当脚间距≥0.4mm 时: D ≥0.2mmMID>1/2L QA检验规范 半成品检验SMT 外观检验本页修改序号:00D ≥0.2mm0.05mm<D<0.1mmD锡珠页 码: 195.4.2 焊点(续)序号项 目标 准 要 求判 定图 解线圈类极点必须上锡良好MA5.4.2.2元件上锡上锡良好PCBOK1、多锡不超过脚跟 高度WMI5.4.2.3三极管类元件2、上锡不低于脚趾厚度T的1.5倍MI OK上锡3、无锡MA缺锡4、假焊MANG5、锡面光滑,无锡尖MI粗糙(高低不平) 锡尖表面粗糙等现象NG6、无上锡不足表面无锡a 、表面无锡MIb 、半边无锡MIc 、前端无锡MI 半边无锡前面无锡SMT 外观检验NG本页修改序号:00WNG≥1.5T如线圈电感。

电子元器件来料检验标准

电子元器件来料检验标准文件编号:电子元器件来料检验标准版本号:未知发行日期:未知页次:第1页,共页数未知品质要求:1、尺寸a。

SMT件长/宽/高允许公差范围为+0.2mm,DIP件长/直径(圆体)/脚径允许公差范围为+0.25mm。

使用送检的数显卡尺在光线充足的情况下进行测量。

b。

产品本体应无破损或严重体污现象,插脚端不允许有严重氧化或断裂现象。

轻微氧化不影响其焊接。

2、外观a。

本体型号、规格、方向类丝印需清晰无误,丝印轻微模糊但仍能识别其规格。

b。

插脚应无严重氧化或断裂现象,插件电容引脚带轻微氧化不直接影响其焊接。

电容本体不得有破损、变形、电解电容介质外溢、电解漏液等现象。

c。

管体无残缺、破裂、变形。

3、包装a。

包装方式为袋装或盘装,外包装需贴有明显物品标示且应与实物相符。

SMT件排列方向需一致且不得有中断、少数(盘装)。

b。

包装方式为盘、带装或袋装。

4、电气量测其容值必须与标示及对应之产品BOM要求相符,量测其阻值必须与标示及对应之产品BOM要求相符。

5、加锡使用30W或40W的电烙铁对电阻器的引脚加锡,焊端/引脚可焊锡度不低于90%。

1.外观与尺寸a。

用万用表测量极性,确保与标示一致,无开路或短路。

b。

用电压档测量整流和稳压值,确保与标称值相符。

c。

用30W或40W的电烙铁对电阻器引脚加锡,焊点/引脚可焊锡度不低于90%。

d。

SMT件长/宽/高允许公差范围为+0.2mm,DIP件长/直径(圆体)/脚径允许公差范围为+0.25mm。

e。

管体透明度及色泽必须均匀、一致,无残缺、划伤、变形及毛边,焊接端无氧化及沾油污等,管体极性必须有明显之区分且易辨别。

f。

丝印需清晰易识别,本体无残缺、破裂、变形现象,尺寸不允许超出图面公差范围。

2.包装a。

包装方式为袋装或盘装,SMT件排列方向必须一致正确,为盘装料不允许有中断少数现象。

b。

包装材料与标示不允许有错误,盘装方向必须一致正确,外包装需贴有明显物品标示且应与实物相符。

SMT 器件来料检验要求1.1

4.名词定义

4-1.本规范中使用的中文或英文名词,为避免混淆先作解释及说明: (1) SMD or SMC : SMT 型式的器件(表面粘着组件)。 (2) DIP : 双式直插式封装(贯穿孔式器件)。 (3) REEL or TAPE TYPE : 卷状式包装。 (4) TRAY : 盘状包装 (5) TUBE : 管状包装 4-2.定义器件的代码和料号(10位),为避免混淆先作解释及说明:

原厂标签

福建星网锐捷通讯股份有限公司 管制文件 收文: 未经本公司同意,严禁以任何形式拷贝

STAR-NET 标签

42101-01

SMD 来料包装规范

编号: MPI-IQA-094 版本: 1.1 页 次 : 4/20

5-4.条形标签基本内容(包含但不限于)包括: (1) Vender Mark : 原制造厂商名称原制造厂商英文名称或LOGO。 (2) CUST:标识买方的公司名称或公司代码 (3) ITEM(P/N) :料号和对应的规格型号。 (4) Date Code(D/C) :厂家的生产和包装日期。 (5) QTY :以最小包装单位的数量标示(如Tape & Reel, Tray真空包) 。 (6) LOT NO : 须标示出制造日期或厂商内控可品质追溯代码,可提供STAR-NET做品质回馈与

件改用 TRAY 3. REEL 以外的器件

1. 最好不要用(特别是有 MSD 要求的器件) 2、需要烧片的例外(见附表-1)

(1) 包装一旦确定,不要随意更改包装方式,包装尺寸。(特别是 Tray 盘尺寸,尺寸数据

含 8 个参数:角边距(x,y),格子中心距(x,y),格数(x,y),厚度、深度)。

SMT贴片外观工艺检验标准

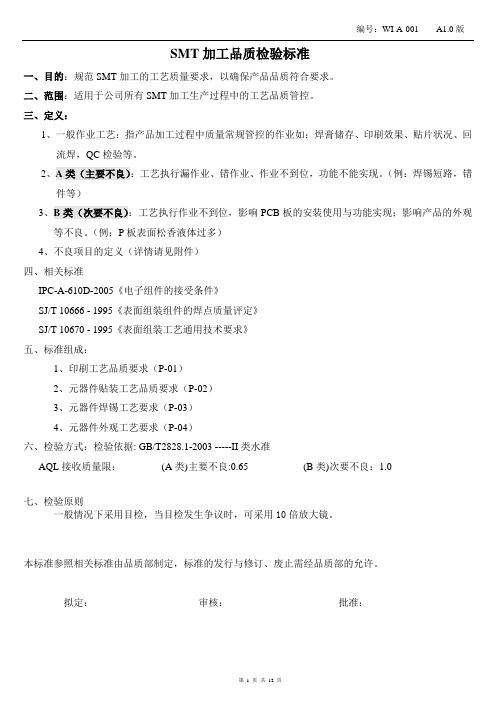

编号:WI-A-001 A1.0版SMT加工品质检验标准一、目的:规范SMT加工的工艺质量要求,以确保产品品质符合要求。

二、范围:适用于公司所有SMT加工生产过程中的工艺品质管控。

三、定义:1、一般作业工艺:指产品加工过程中质量常规管控的作业如:焊膏储存、印刷效果、贴片状况、回流焊,QC检验等。

2、A类(主要不良):工艺执行漏作业、错作业、作业不到位,功能不能实现。

(例:焊锡短路,错件等)3、B类(次要不良):工艺执行作业不到位,影响PCB板的安装使用与功能实现;影响产品的外观等不良。

(例:P板表面松香液体过多)4、不良项目的定义(详情请见附件)四、相关标准IPC-A-610D-2005《电子组件的接受条件》SJ/T 10666 - 1995《表面组装组件的焊点质量评定》SJ/T 10670 - 1995《表面组装工艺通用技术要求》五、标准组成:1、印刷工艺品质要求(P-01)2、元器件贴装工艺品质要求(P-02)3、元器件焊锡工艺要求(P-03)4、元器件外观工艺要求(P-04)六、检验方式:检验依据: GB/T2828.1-2003 -----II类水准AQL接收质量限:(A类)主要不良:0.65 (B类)次要不良:1.0七、检验原则一般情况下采用目检,当目检发生争议时,可采用10倍放大镜。

本标准参照相关标准由品质部制定,标准的发行与修订、废止需经品质部的允许。

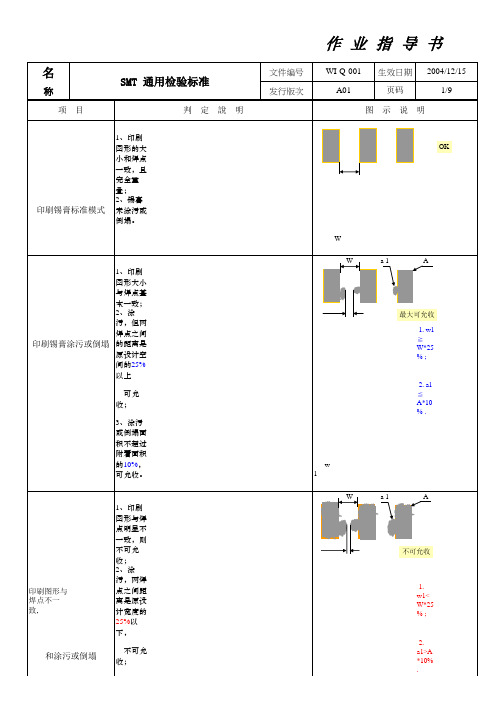

拟定:审核:批准:序号工艺类别工艺内容品质标准要求图示不良判定工艺性质P01印刷工艺锡浆印刷1、锡浆的位置居中,无明显的偏移,不可影响粘贴与焊锡。

2、印刷锡浆适中,能良好的粘贴,无少锡、锡浆过多。

3、锡浆点成形良好,应无连锡、凹凸不平状。

A、IC等有引脚的焊盘,锡浆移位超焊盘1/3。

A、CHIP料锡浆移位超焊盘1/3。

A、锡浆丝印有连锡现象A、锡浆呈凹凸不平状A、焊盘间有杂物(灰尘,残锡等)一般工艺序号工艺类别工艺内容品质标准要求合格图示不良判定工艺性质P02贴装工艺位置型号规格正确1、贴装位置的元器件型号规格应正确;元器件应无漏贴、错贴A、贴装元器件型号错误A、元器件漏贴特殊工艺P02贴装工艺极性方向1、贴片元器件不允许有反贴2、有极性要求的贴片器件安装需按正确的极性标示安装+(贴片钽质电容极性图示)A、元器件贴反(不允许元件有区别的相对称的两个面互换位置,如:有丝印标识的面与无丝印标识的面上下颠倒面),功能无法实现B、元器件贴反、影响外观A、器件极性贴反、错误(二极管、三极管、钽质电容)一般工艺P02贴装工艺位置偏移1、元器件贴装需整齐、正中,无偏移、歪斜A、元器件焊端偏出PCB焊盘1/2以上位置B、元件焊端偏出PCB焊盘1/4以上位置一般工艺V684102102102D≥1/2D≥1/4102102P03焊锡工艺元件浮起高度1、片状元件焊端焊盘平贴PCB基板B、片状元件焊端浮离焊盘的距离应小于0.5mmB、圆柱状元件接触点浮离焊盘的距离应小于0.5mmB、无脚元件浮离焊盘的最大高度为0.5mmB、“J”型引脚元件浮离焊盘的最大高度为0.5mmB、片状元件,二、三极管翘起的一端,其焊端的底边到焊盘的距离要小于0.5mm一般工艺〈0.5MM〈0.5MM序号工艺类别工艺内容品质标准要求图示不良判定工艺性质P01外观工艺PCB板外观1、板底、板面、铜箔、线路、通孔等,应无裂纹或切断,无因切割不良造成的短路现象2、PCB板平行于平面,板无凸起变形。

《SMT外观检验标准》

片式元件侧面偏位(侧面偏移)1.侧面偏移时,最小连接宽度(C)不得小于元件焊端宽度(W)或焊盘宽度(P):二级1/2,三级3/4;按P与W的较小者计算。

MA片式元件末端偏移(末端偏移)不允许在Y轴方向有末端偏移(二级、三级)MA城堡型端子(侧面偏移)最大侧面偏移宽度(A)不得大于城堡宽度(W)的(二级1/2)(三级1/4).MA城堡型端子(末端偏移)不接受任何末端偏移B(二级、三级)MA圆柱状元件(侧面偏移)侧面(水平)移位宽度(A)不得大于其元件直径(W)或焊盘宽度(P)的1/4.按P与W的较小者计算。

(二级、三级)MA圆柱状元件(末端偏移)不接受任何末端偏出B(二级、三级)MA圆柱状元件末端连接宽度末端连接宽度(C)大于元件直径(W),或焊盘宽度(P)中的1/2.(二级、三级)MAJ形引脚元件(侧面偏移)侧面偏移(A)不得大于引脚宽度(W)的(二级1/2)/(三级1/4).MAJ形引脚元件(末端偏移)末端偏移B不作定义,但需确保侧面连接最小长度(D)不得小于引脚宽度(W)的150%.MA偏移鸥翼型引线元件(侧面偏移最大侧面偏移(A)不得大于引脚宽(W)的(二级1/2或0.5mm,取较小者)/(三级1/4或0.5mm,取较小者)MA鸥翼型引线元件(末端偏移1、脚长L小于3倍引线宽度W不允许出现偏出B;2、偏出违反最小电气间隙MA表面贴装面阵列焊料球偏出,违反最小电气间隙MA底部有散热面端子元器件二级/三级:1、散热面端子的侧面偏出不大于端子宽度的25%;2、散热面端子的末端偏出焊盘;3散热面末端端子的连接宽度与焊盘接触区域的润湿小于100%;4、散热面偏出违反最小电气间隙MA反贴/反白元件翻贴片式元器件的电气要素面朝下.(即:丝印面向下)片式电阻常见。

一级可接受,二三级制程警示MI立碑片式元件不允许焊接元件有斜立或直立现象(元件一端脱离焊盘焊锡而翘起)MA焊锡高度无引脚元件最小填充高度F为焊料厚度G加城堡高度H的(二级25%)/(三级50%)MA侧立片式元件不允许宽、高比超过(二级2/1)/(三级1.25/1)的元件侧立(元件本体旋转90度贴放)片式电容常见MA偏移错件所有物料不接受贴装元件规格与要求不符的现象MA少件所有物料不允许有出现元件漏贴的现象MA反向有极性元件不接受有极性元件方向贴反(备注:元件上的极性标志必须与PCB板上的丝印标志对应一致)MA多件所有物料不允许有空位焊盘贴装元件MA连锡/短路所有元件1、横跨在不应该相连的导体上的焊接连接;2、焊料跨接到毗邻的非公共导体或元器件上。

线材、DIP元件、SMD元件、锡膏印刷、PCB板焊接外观检验标准

DIP 元件檢驗標准

編號

內容說明及圖示

版本

15mm± 1mm

8mm± 1mm

零件與散熱片焊接﹕焊錫時應從散熱片㆖方至零 件彎腳處焊接,錫面要均勻﹑平滑,且不可有污點﹔

不良(不符合要求) 絞線浸錫后松散。(圖1) 浸錫后有堆錫現象。(圖2) 浸錫不均勻﹐錫量過少。(圖3)

制作 日期

焊接項目

線材檢驗標准

焊接外觀檢驗標准

編號 內容說明及圖示

版本

線纏繞標准規格

180°

核准 日期

引線旋轉由實線起至虛線止 線在旋轉纏繞須大于180°且小于360°

審核 日期

制作 日期

焊接項目

1.0mm

基板

2 KT

零件需貼緊基板

核准 日期

1.5mm± 0.3mm

平置可變電阻須與基板平行。 距離為1.5±0.3mm 不得向㆖或向㆘傾斜

審核 日期

制作 日期

焊接項目

焊接外觀檢驗標准

DIP 元件檢驗標准

編號

內容說明及圖示

版本

POWER TRANSFORMER

BOBBIN CORE

變壓器在基板㆖裝配時﹐BOBBIN必須緊 貼基板,BOBBIN與基板最大容許距離1mm。

焊接項目

焊接外觀檢驗標准

線材檢驗標准

編號 內容說明及圖示

版本

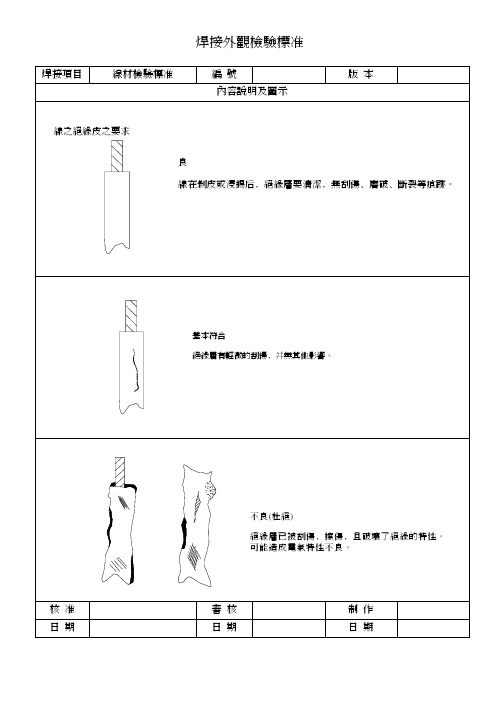

線之絕緣皮之要求

良 線在剝皮或浸錫后﹐絕緣層要清潔﹐無刮傷﹑磨破﹑斷裂等痕跡。

基本符合 絕緣層有輕微的刮傷﹐并無其他影響。

核准 日期

不良(杜絕)

絕緣層已被刮傷﹐擦傷﹐且破壞了絕緣的特性。 可能造成電氣特性不良。

審核 日期

制作 日期

焊接項目

SMT检验标准

印制板组装要求与检验规范SMT焊接品质验收标准1 片状、圆柱体、欧翼形等焊点接受标准理想状态(目标): 1.最佳焊点高度为焊锡高度加元件可焊端高度。

2.焊点覆盖引脚表面,但没有超过引脚转折处。

允收状态:1.最大焊点高度可超出焊盘或爬伸至金属镀层可焊端顶部,但不可接触元件体。

2.最小焊点高度(F)为焊锡厚度加可焊端高度(H)的25﹪或0.5mm(最小值)。

3.末端连接宽度(C)至少为元器件端子宽度(W)的75﹪,或焊盘宽度(P)的75﹪,取两者中的较小者。

4.最小侧面焊点长度(D)等于引脚宽度(W)。

5.当引脚长度(L)(由趾部到跟部弯折半径中心测量)小于引脚宽度(W),6. 引脚厚度(T)等于或小于0.38mm时,最小跟部填充为(G)+(T)。

引脚厚度(T)大于0.38mm时,最小跟部填充为(G)+(T)×50﹪。

7. 底部带散热面端子的元器件,散热面无侧面偏移,端子边缘100%润湿。

拒绝接受:1.焊点廷伸到本体上。

4.端连接宽度(C)小于元器件端子宽度(W)的50﹪,或焊盘宽度(P)的50﹪,取两者中的较小者。

WCp5.元器件端子面无可见的填充爬升。

最小填充高度(F)小于焊料厚度(G)加上25﹪的(H),或焊料厚度(G)加上0.5mm,取两者中的较小者。

6.最小侧面焊点长度(D)小于引脚宽度(W)侧面焊点长度(D)小于引脚长度(L)或引脚宽度(W)的25﹪。

F<G+(T×50﹪)8.焊接后,由于某些因素的影响,使焊点产生开裂。

2焊点桥联(连焊)定义:两个独立相邻焊点之间在焊接之后形成连接现象,导致短路。

图示:拒绝接受相邻引脚之间焊料互相连接3 漏焊定义:焊盘上未沾锡,未将元器件及基板焊接在一起。

图示:拒绝接受1.元器件与焊盘上未上锡4 元件遗漏(缺件)定义:该安装的元件没有被安装在PCB上或在生产过程中丢失。

拒绝接受5 反向(极性、方向错误)定义:元件极性、方向安装错误,使元件不能起到应有的作用。

1.SMT 检验规范

6〃最小錫點高度(F)

「可接受--等級1,2 〃元件末端垂直面有明顯錫浸潤 「可接受--等級3 〃最小錫點高度(F)等於錫膏厚度 (G)加上元件末端高度(H)的 25%,或等於錫膏厚度(G)加上 0.5mm[0.02in] 「不良--等級1,2 〃元件末端垂直面無錫浸潤 「不良--等級3 〃最小錫點高度(F)小於錫膏厚度 (G)加上元件末端高度(H)的 25%,或小於錫膏厚度(G)加上 0.5mm[0.02in] 「不良--等級1,2,3 〃少錫 〃無明顯浸潤

4〃側邊連接面長(D)

「目標-等級1,2,3

〃側面連接面長度(D)等于元 件底部焊接面長度(L)

「可接受-等級1,2,3 〃任意(D)都可以接受如果滿足 了所有焊接要求。

5〃最大錫膏點高度(E)

「等級1,2,3沒有規定最大錫點高度(E)要求

6〃最小錫點高度(F)

「等級1,2,3沒有要求

最小錫點高度(E),但 要有明顯錫爬坡

標注6-不適用於末端底部為焊接面元件

1.側邊偏移(A)

目標--等級1,2,3 無側邊偏移 可接受--等級1,2,3 側邊偏移(A)小於等於元件直 徑寬度(w)或pad寬度(P)的 25%,取較小者

不良--等級1,2,3 側邊偏移(A)大於元件直徑寬 度(w)或pad寬度(P)的25%, 取較小者

等級3

75%(R)或75%(S),取其較小;標注6

(G)+25%(W)或(G)+1.0mm〔0.0394in〕, 取其較小

元件末端直徑

W

note3

標注1-不要違反最低電子清潔度要求

標注2- (C)從錫點最狹窄的點開始算起 標注3-沒有標准化的參數,決定于元件設計 標注4-浸潤明顯 標注5-錫膏可能懸垂于pad之上,並且/或者延伸到元件末端金屬帽 的頂部,但是沒有進一步延伸到元件本體的頂部。

SMT检验标准

目的为了提升SMT内产品焊接的品质,本文件规定了SMT内相关元件的焊接标准,使员工操作时有依据可寻,减少误判、错判.范围本标准适用SMT车间所有焊接后的产品.定义无责任工艺部负责对本文件进行编制、修订等操作;负责依据本标准对设备相关检验标准进行设定;负责对操作员和品质人员无法进行判断的可疑品进行复判,并将结果告诉相关人员; 制造部负责根据本标准对相关可疑品进行判定;出现异常时及时报告相关人员;品质部监督员工是否根据本标准进行可疑品判定;负责对操作员无法进行判断的可疑品进行复判,并将结果告诉操作员;内容矩形或方形端片式元件尺寸要求注注2:未作规定的尺寸参数或变量,由设计决定.注3:润湿明显.注4:最大填充可偏出焊盘和/或延伸至端帽金属镀层的顶部或侧面;但焊料不能接触到元器件的顶部或侧面.注5: (C是从焊料填充最窄处测量.注6:这些要求是为组装过程中可能会翻转成窄边放置的片式元器件而制定.注7:对于某些高频或高振动应用,这些要求可能是不可接受的.注8:对于宽高比小于:1及有5面端子的元器件可以大于1206侧面偏移目标:侧面无偏移现象可接受:侧面偏出〔A〕小于或等于元器件端子宽度〔W〕的25%,或焊盘宽度〔P〕的25%,取两者中的较小者不良:侧面偏出〔A〕大于元器件端子宽度〔W〕的25%,或焊盘宽度〔P〕的25%,取两者中的较小者目标:无末端偏出现象末端偏出不良:元件末端偏出焊盘末端焊接宽度目标:末端连接宽度等于元器件端子宽度或焊盘宽度,取两者中的较小者末端连接宽度〔C〕至少为元器件端子宽度〔W〕的75%或焊盘宽度〔P〕的75%,取两者中的较小者目标:最大爬锡高度为焊料厚度加上不良:小于可接受末端连接宽度下限最大爬锡高度元器件端子高度不良:焊料延伸至元器件本体顶部最小爬锡高度最小爬锡高度〔F〕为焊料厚度〔G〕加上端子高度〔H〕的25%^焊料厚度〔G〕加上口,取两者中的较小者不良:小于焊料厚度〔G〕加上端子高度〔H〕的25%或焊料厚度〔G〕加上口,取两者中的较小者目标:元器件端子和焊盘之间至少有25%的重叠接触不良:元器件端子和焊盘之间小于25%的重叠接触翻件不良:元器件不允许侧立元件末端重叠侧立目标:片式元器件的电气要素面朝上放置制程警示:片式元器件的电气要素面朝下放置不良:元器件不允许立碑圆柱体帽形端?尺寸要求参数尺寸要求最大侧面偏移A25% (W)或25% (P),取两者中的较小者;注1末端偏出B不允许最小末端连接宽度,注2C50% (W)或50% (P),取两者中的较小者;最小侧面连接长度D75%(R或75%(S), 取两者中的较小者;注6最大爬锡高度E注5最小爬锡高度(末端与侧面) ]F(G) + 25%(W)或(G) + 1mm口,取两者中的较小者焊料厚度G注4最小末端重叠J75%(R);注6焊盘宽度P注3端子/镀层长度R注3焊盘长度S注3端子直径W注3注1:不违反最小电气间隙.注2: (C是从焊料填充的最窄处测量.注3:未作规定的尺寸或尺寸变量,由设计决定.注4:润湿明显.注5:最大填充可偏出焊盘或延伸至元器件端帽的顶部;但焊料不能进一步延伸至元器件本体顶部.注6:不适用于只有端面端子的元器件侧面偏移可接受:目标:侧面无偏移现象侧面偏出〔A〕小于或等于元器件直径〔W〕的25%,或焊盘宽度〔P〕的25%,取两者中的较小者不良:侧面偏出〔A〕大于元器件直径〔W〕的25%,或焊盘宽度〔P〕的25%,取两者中的较小者不良:不允许末端偏出末端偏出目标:末端连接宽度等于或大于元器件直径〔W〕或焊盘宽度〔P〕,取两者中的较小者末端连接宽度可接受:末端连接宽度〔C 库少为元器件直 径〔W 〕的50%,或焊盘宽度〔P 〕的 50%,取两者中的较小者不良:末端连接宽度〔C 〕」、于元器件直径 〔W 〕的50%,或焊盘宽度〔P 〕的50%, 取两者中的较小者目标:最大爬锡高度〔E 〕可以偏出焊盘和/ 或延伸至端子的端帽金属镀层顶 部,但不可进一步延伸至元器件本 体不良:焊料填充延伸至元器件本体顶部目标:最小爬锡高度〔F 〕为焊料厚度〔G 〕加 元器件端帽直径〔W 〕的25%或焊料 厚度〔G 〕加1mm 口,取两者中的 较小小最大爬锡高度最小爬锡高度不良:最小爬锡高度(F)」、于焊料厚度(G) 加元器件端帽直径(W)的25%,或焊料厚度(G)加1mm 口,取两者中的较小者目标:元器件端子与焊盘之间的末端重叠(J)至少为元器彳并端子长度(R)的75%不良:元器件端子与焊盘之间的末端重叠(J)」、于元器件端子长度(R)的75%扁平鸥翼形引脚尺寸要求参数尺寸要求最大侧面偏移A25%(W)或口,取两者中的较小者;注1最大趾部偏出B当(L)小于3(W)时不允许,注1最小末端连接宽度C75% (W)当(L)) 3(W)D 3 (W)或75%(L),取两者中的较大者取小侧面连接长度当(L)< 3(W)100%(L)最大根部爬锡高度E注4最小根部爬锡高度F(G) + (T);注5焊料厚度G注3成形后的脚长J注2引脚厚度P注2引脚宽度R注2注1:不违反最小电气间隙.注2:未作规定的尺寸或尺寸变量,由设计决定.注3:润湿明显.注4:焊料未接触封装本体或末端密封处.注5:对于趾部下倾的引线,最小跟部填充高度(F)至少延伸至引线弯曲外弧线的中点.侧面偏移目标:无侧面偏出可接受:最大侧面偏出〔A〕不大于引线宽度〔W〕的50%或口,取两者中的较小者不良:侧面偏出〔A〕大于引线宽度〔W〕的25%^口,取两者中的较小者目标:末端连接宽度等于或大于引脚宽度最?末端连接宽度可接受:最小末端连接宽度〔C外于引脚宽度〔W〕的50%最小末端连接宽度〔C 〕」、于引脚宽度 〔W 〕的 75%可接受:当脚长〔L 〕大于3倍引线宽度〔W 〕 时,最小侧面连接长度〔D 〕等于或 大于3倍引线宽〔W 〕, 当脚长〔L 〕小于3倍引线宽度〔W 〕, 最小侧面连接长度〔D 〕等于 100%〔L 〕不良:当脚长〔L 波于3倍引线宽度〔W 〕时, 最小侧面连接长度〔D 〕小于3倍引线 宽度〔W 〕或75%的引线长度〔L 〕,取两 者中的较大者.当脚长〔L 〕」、于3倍引线宽度〔W 〕,最 小侧面连接长度〔D 〕小于100%〔L 〕目标:1、跟部爬锡超过引线厚度,但未 爬升至引线上方弯曲处.2、焊料未接触元器件本体目标:沿整个引线长度润湿填充明显最小侧面连接长度最大根部爬锡高度1、焊料接触塑封SOIC类元器件本体〔小外形封装,例如SOT, SOD〕 2、焊料未接触陶瓷或金属元器件本体不良:1、除了SOIC塑封类元器件〔小外形封装,例如SOT, SOD以外,焊料接触塑封元器件本体2、焊料接触陶瓷或金属元器件本体目标:最小爬锡高度跟部填充高度〔F止于焊料厚度〔G〕加引线厚度〔T〕,但未延伸至膝弯半径可接受:最小跟部填充高度〔F污于焊料厚度〔G〕加连接侧的引线厚度〔T〕不良:最小跟部填充高度〔F〕」、于焊料厚度〔G〕加连接侧的引线厚度〔T〕共面性不良:元器件引线不成直线(共面性),阻碍可接受焊点的形成内弯L形带状引脚、尺寸要求参数尺寸要求最大侧面偏移A25%(W)或25%(PX两者中的较小者;注1最大根部偏出B注1最小末端连接宽度C75% (W)或75% (P),取两者中的较小者最小侧面连接长度D75% (L)最大爬锡高度E(G) + (H);注4最小爬锡高度,注5 1F(G) + 25% (H)或(G)+ 口 ,取两者中的较小者焊料填充厚度G注3引脚高度H注2引脚长度L注2焊盘宽度P注2焊盘长度S注2引脚宽度W注2注1:不违反最小电气间隙.注2:未作规定的参数或尺寸变量,由设计决定.注3:润湿明显.注4:焊料未接触元器件本体.见注5:当引线分成两个叉时,每个叉的连接都要满足所有规定的要求.实例不良:1、填充高度缺乏.2、末端连接宽度缺乏右图也呈现了元器件侧立阻碍末端 连接宽度的形成具有底部散热面端子的元件 尺寸要求参数尺寸 要求最大侧面偏移 A 参见所用引脚端子类型的要求趾部偏出B 最小末端连接宽度C 最小侧面连接长度D 最大根部爬锡高度E 最小爬锡高度F 焊料填充厚度G 弓1脚厚度T 参数〔仅适用于散热面的连接〕 尺寸要求散热面侧面偏出 不大于端子宽度的 25% 散热面末端偏出无偏出散热面最小末端连接宽度,注 2焊盘末端接触的区域 100%润湿散热面侧面连接长度 D 注1散热面焊料填充厚度 G存在焊料填充且润湿明显 散热面空洞要求注1 散热面端子宽度 W 注2 散热面焊盘宽度P注3注1:验收要求需要由制造商和用户协商建立. 注2:散热面剪切边不可润湿的垂直面不要求焊料浸润. 注3:未作规定的参数或尺寸变量,由设计决定.内弯L 形带状引线元器件的实例散热面目标:1、散热面无侧面偏出.2、散热面端子边缘100%?闰湿可接受:1、散热面端子的侧面偏出不大于端子宽度的25%2、散热面末端端子的末端连接宽度与焊盘接触区域100%?闰湿不良:1、散热面端子的侧面偏出大于端子宽度的25%.2、散热面端子的末端偏出焊盘.3、散热面末端端子的连接宽度与焊盘接触区域的润湿小于100%.4、散热面偏出违反最小电气间隙记录无附件无参考文件IPC-A-610Ffe子组件的可接受性。

SMT产品检验标准

SMT产品检验标准一.印锡膏检验标准:锡膏桥连:铜薄上锡膏彼此之间连在一起,呈桥连状。

模糊:印在PCB铜薄上所有锡膏看不清其边线与棱角,呈模糊状。

不均匀:印在PCB铜薄上所有锡膏厚度不一致,有凹凸不平现象。

偏薄:印在PCB铜薄锡膏厚度较常规定值偏大(依据钢网厚度决定)。

偏厚:印在PCB铜薄上锡膏离较常规定值偏小(依据钢网厚度决定)。

偏移:印在PCB铜薄上锡膏与铜铂之间距离不是整齐一一对应。

移位:印在PCB铜铂上锡膏超过铜薄面,前后左右位置发生移动。

漏印:应该印而没印上。

多印:没有要求印而印上。

二.贴装元件检验标准:空焊:元器件脚与铜薄之间没有锡焊接着。

虚焊:元器件脚与铜薄之间有锡焊着,但用针可以拨动。

元器件脚与铜薄之间有锡焊着,用针不可以拨动,但通电测试不稳定。

短路:元器件脚与脚相靠在一起。

元器件脚与脚之间有焊锡或锡珠造成两者连在一起。

元器件脚与脚之间有杂物造成两者连在一起。

冷焊:焊锡点表面灰暗粗糙,不平滑,未完全溶化。

多锡:附着在元器件脚上锡量超出正常吃锡量要求。

少锡:附着在元器件脚上锡量少于正常吃锡量要求。

偏移:元器件端面与铜薄之间不是整齐一一对应的。

错位:元器件端面超过铜薄面,前后左右位置发生称动。

锡洞/针孔:元器件脚与铜薄之间的焊锡表面有针孔或小洞。

锡尖:元器件脚与铜薄之间的锡表面有尖长的锡尖。

错件:不符合文件(BOM、ECN、样板等)要求。

在精度上有差异,影响电性功能。

实测值不符合规定要求,出现较大差异。

未按位置贴装,位置不正确。

混料:元器件中出现不同类型、不同规格的料。

翻件:元器件本体与规定方向上下面旋转180度。

方向极性:元器件本体方向与PCB焊盘设计规定方向不相对应。

极性反:元器件本体正负极与PCB焊盘设计规定极性不相对应。

漏件/多件:未按规定用量贴装,用量不正确。

损件:元器件本体表面或边角局部出现缺损痕迹。

立碑:元器件一端面向上倾斜或一端面向上翘起。

划伤:元器件本体表面局部出现类刀割或手指划的痕迹。

SMT检验标准(作业指导书)

.)以下为最大允收限度,如果超过25%则拒收。

名文件编号称发行版次1、电阻水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ;大于或等于另一端空余长度的1/3,为最大允收限度; 2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L 1、两元件之间最小间隔在0.5mm 以上为最大允收;1. W ≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收! 文字面帖反拒收。

1、按正面贴装,元件的两端置于基板焊点的中央位置。

1、元件偏移突出基板焊点的部份是元件宽度的25% 以下为最大允收限度,如果超出25%则拒收。

1、元件水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ; 大于或等于另一端空余长度的1/3,为最大允收限度;2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L 1、两元件之间最小间隔在0.5mm 以上为最大允收;1. W ≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .电阻偏移(垂直方向)项 目零件直立电阻帖反标准模式电容、电感偏移零件间隔电容、电感偏移作 业 指 导 书SMT 通用检验标准WI-Q-001生效日期2004-12-15A01页码3/9判 定 說 明图 示 说 明(垂直方向)(水平方向)电阻偏移(水平方向)零件间隔电容、电感类实装W W1≧W*25%,NGW 零件直立拒收文字面(翻白)R757文字面电阻不可帖反(文字面OK W W1W1≧W*25%,NG W零件直立拒收!名文件编号称发行版次1、元件倾斜突出焊点的部份须小于元件宽度的25%,反之则拒收。

(NG)1、三极管的三个引脚处于焊点的中心位置。

1、三极管的引脚超出焊点的部份须小于或等于引脚 1. w1≦W*1/2, OK ; 宽度的1/2;若大于1/2则不良。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

页 码: 4

5.1 元器件自身外观检查5.1.1 PCB 序号

项 目

标 准 要 求 判 定图 解

1、板底、板面、铜箔PCB

线路、通孔等,

5.1.1.1

破损 应无裂纹或切断,

MA

无因切割不良造 成的短路现象 OK

2、板边破损,长≤2T 宽≤T 时可以接受MA

否则拒收 T-- 板的厚度1、超过要求为不良 弯曲程度的计算: 弯曲距离(H )

MI

5.1.1.2弯曲H≤a(b、c、d)×

1% 以弯曲程度严重 的一边为准。

2、连接部:

H ≤L×0.5%

MI 连接部

5.1.1.3焊盘允许有≤1/4焊盘面积

缺口的缺口,>1/4面积

MA 为不合格

1、不可缺、漏。

6075

5.1.1.4

文字2、轻微模糊或断划,MA 丝印 但不影响辨认,

可接受。

1、板面允许有轻微划 痕,长度小于2.5mm,MI

宽度≤1.0mm

划伤

5.1.1.5

刮花2、板底或双面板划痕

不可伤及绿油和露铜

MA

露铜及伤及绿油

SMT 外观检验

本页修改序号:00

1/4<X<1/2,MIN

X≥1/2,MAJ

铜皮翘起

<1/4面积

≥1/4面积

H

a

C

d

b

L

X

≤T

≤2T

T

露铜及伤

页 码:85.2.1序号

项 目标 准 要 求 判 定

图 解

没点胶和单点胶(NG)

红胶拉丝上焊盘(NG)

不允许有(NG)

5.2.2CHIP料锡浆移位超焊盘1/3为NG

胶水印刷(续)

SMT 外观检验

1.圆点形不能移出红胶

直径的1/2.

2.条形不能移出pad长

度的1/3.移位(红胶)

漏点胶

红胶拉丝锡浆丝印有连锡现象为

NG

短路

红胶有污物/灰尘,残

余红胶(NG)

移位(锡浆)

IC等有引脚的焊盘,锡浆移位超焊盘1/3为NG

移位

(锡

浆)

红胶空心或有气泡

异物

锡膏印刷(使用于在线检查)

页 码:9

5.2.2

脏污

焊盘间有杂物(灰尘,残锡等)为NG

少锡

有1/3焊盘未覆盖锡浆

为NG

5.3 胶接组件外观检查5.3.1 偏位序号 项 目

标 准 要 求 判 定

图 解

1、片式元件水平移位5.3.1.1

水平 的宽度不超过料身

MI

(左右)

宽度(W)的1/2

≥1/2W

偏位

W

OK

2、片式元件与元件间

5.3.1.1水平 的绝缘距离D≥0.3mm MI

(续)

偏位

(续)与线路的距离D≥0.2mm OK

断锡(丝印不良)

锡浆呈凹凸不平状﹒

(NG)

SMT 外观检验

锡膏印刷

≥0.3mm

≥0.2mm

OK

页 码: 13

5.3 胶接组件外观检查(续)5.3.2 元件浮起高度(续)序号

项 目

标 准 要 求 判 定

图 解

3、无脚元件浮离焊盘平行的最大高度为0.5mm MI

浮起

(续)4、“J”型引脚元件

5.3.2.1 浮离焊盘的最大高度MI

(续)

为0.5mm

5、鸥翼型引脚元件 浮离焊盘的最大高度MI

为引脚的厚度L 1、片状元件翘起的一倾斜端,其焊端的底边到焊

5.3.2.2

盘的距离要小于0.3mm MA

翘起

PCB

2、线圈类元件翘起的一端,其底边到焊盘的距离要小于0.3mm

MA

PCB

3、三极管翘起的脚,其底边到焊盘的距离要MI

小于0.3mm

PCB

4、圆柱状元件翘起的一端,其底部接触点到MI

焊盘的距离应小于0.3mm

PCB SMT 外观检验

<0.3mm

<0.3mm

≤L

IC

OK

﹤0.3mm

﹤0.3mm

G

NG

版 本 号: V1.0生效日期: 2009.10.8

页 码:16

5.4 锡焊接组件外观检查 (续)5.4.1 PCB (续)序号

项 目

标 准 要 求 判 定图 解

1、元件脚之间以外的 地方:(没有破坏 设计、规定的最小 电气间隙)

5.4.1.2锡珠a 、D< 0.05mm 的不计

(大小

按直径

计算)b 、0.05mm<D<0.1mm

在25.0×25.0mm的范围内允许有5个

PCB

c 、D ≥0.2mm

MA

2、元件脚之间: 脚之间不允许有锡珠如果:

件脚

a 、 D<1/2L

MI

如:当脚间距≥0.4mm 时:

D<0.2mm D<0.5mm

L b 、D ≥1/2L

MA

NG

OK

当脚间距≥0.4mm 时: D ≥0.2mm

MI

D>1/2L QA检验规范 半成品检验

SMT 外观检验

本页修改序号:00

D ≥0.2mm

0.05mm<D<0.1mm

D

锡珠

页 码: 195.4.2 焊点(续)序号

项 目

标 准 要 求

判 定图 解

线圈类极点必须上锡良好

MA

5.4.2.2

元件上锡

上锡良好

PCB

OK

1、多锡不超过脚跟 高度W

MI

5.4.2.3三极管

类元件2、上锡不低于脚趾厚

度T的1.5倍MI OK

上锡

3、无锡MA

缺锡

4、假焊

MA

NG

5、锡面光滑,无锡尖MI

粗糙(高低不平) 锡尖

表面粗糙

等现象

NG

6、无上锡不足

表面无锡

a 、表面无锡MI

b 、半边无锡MI

c 、前端无锡

MI 半边无锡

前面无锡

NG

SMT 外观检验

本页修改序号:00

W

NG

≥1.5T

如线圈电感。