高炉结构设备

炼铁高炉的结构和工作原理

炼铁高炉的结构和工作原理炼铁高炉是炼钢和炼铁的基础设施之一,在现代工业中具有不可替代的作用。

其工作原理和结构设计的合理性是决定生产效率和产品质量的重要因素之一。

本文将着重介绍炼铁高炉的结构和工作原理,以帮助读者更好地了解这个关键性的设备。

一、炼铁高炉的结构炼铁高炉一般由四个组成部分构成:上部装置、中部装置、下部装置和风机装置。

下面我们将详细介绍这四个部分的构造。

1. 上部装置上部装置主要包括炉顶、料口和炉喉,它们直接决定炉子的铁水产量和质量。

炉顶是高炉的最高点,其两侧有四个法兰嘴,用于连接料仓和气体输送管道。

炉顶中心有一支称作“炉喉”的管道,其直径为2.5米,用于装载矿石、焦炭和石灰石。

同时,它还可以提供强烈的高压风来冷却和加热高炉壁,防止过度加热。

2. 中部装置中部装置是炉子最大的部分。

将矿石、焦炭和石灰石依次装入炉喉后,它们会自炉喉下部进入高炉中部,完成还原和熔化的过程。

此时,风机将设备产生的高压风通过炉壁引入高炉内,然后从中部的“风口”进入高炉炉体。

高压风与燃烧焦炭发生化学反应,并提供足够的热量使铁矿石得以还原,并融化成熔铁,其中的碳元素被还原为废气并从“鼓风机”排出去。

3. 下部装置下部装置一般被称为“铁包子”,通过吊缆悬挂在高炉中部下方。

当熔铁达到“铁包子”的位置时,“铁包子”中的活塞就会升起,使得铁水顺流而下,顺势注入铁锅中等待冷却。

“铁包子”大约有6-8个并排排列,通常是在一天内连续更换的。

4. 风机装置风机装置主要由鼓风机、压力释放器和风管组成。

鼓风机是高炉的重要部分,其主要作用是将空气通过风机送到炉底,供应足够的氧气用于焦炭的燃烧,从而产生足够的高温和足够的热量来将铁矿石还原为生铁。

压力释放器则作为炉体内气压变化时恢复平衡的关键组成部分。

二、炼铁高炉的工作原理炼铁高炉的工作原理主要包括三个过程:还原、融化和熔化。

这些过程是相互依存的,缺少其中任何一个都不能得到高质量的生铁。

一般情况下,焦炭燃烧时会释放出高温和一氧化碳,这个一氧化碳与铁矿石的氧化反应速度很快,而副产物(二氧化碳和水蒸气)则不能还原。

高炉本体及附属设备

高炉金属结构:

高炉本体的外部结构;

炉壳:

①承受载荷; ②固定冷却设备; ③保证砌体牢固; ④防止煤气逸出; ⑤便于喷水冷却;

高炉结构形式:

高炉本体钢结构

a-炉缸支柱式;b-炉缸、炉身支柱式;c-炉体框架式;d-自立式

一.炉缸支柱式

——曾用于中小型高炉

1. 特点: 炉顶荷载及炉身荷载由炉身外壳通过炉缸支

优点:

➢取消了笨重的大小料钟,而且布料上有很大的 灵活性;

缺点:

➢控制和传动系统较复杂,要求有较高的监测和 自动化水平;

➢对原燃料的粒度上限要求严格,否则容易卡料;

2、高炉附属系统

➢原料供应系统; ➢送风系统; ➢煤气净化除尘系统; ➢渣铁处理系统; ➢高炉喷吹设备;

原料供应系统

是指原料运入高炉车间到装入高炉的一系列 过程,由两部分组成.

(2)无钟炉顶:

随着高炉炉容增大,大钟体积越来越庞大,重量也相 应增大,难以制造、运输、安装和维修,寿命短,而且 大钟直径越大,径向布料越不均匀;

卢森堡保尔乌斯公司在1970年提出的无钟炉顶, 称为PW型炉顶.这种炉顶完全取消了大小料钟,采 用一个旋转溜槽代替大料钟,溜槽可以绕高炉中心 线旋转,也可以在径向上摆动.溜槽正上方有一个控 制溜槽旋转与摆动的气密齿轮箱.溜槽上面有个料 仓,轮换装料与卸料,每个料仓的上下各有一个密 封阀.当料仓的上密封阀开启、下密封闭关闭时, 处在装料状态,反之则为卸料.

炉顶装料装置:

炉顶是炉料的入口也是煤气的出口,又是 高炉的咽喉.炉顶装料设备是把运送到炉 顶的炉料装入炉内,并能得到合理的分布. 现代高炉随着高压操作的广泛应用,炉顶 设备已成为高炉设备中的薄弱环节,其寿 命、结构和制造质量等不但影响高炉的作 业率,也影响高压作业和布料调剂,还决定 着高炉中修甚至大修的期限.

第六章 高炉设备(一)PPT课件

4 炉缸 影响因素:铁液之流出、炉内渣铁液面升降,大

喷的煤气流等高温流体对炉衬的冲刷是主要的破坏 因素,特别是渣口、铁口附近的炉衬更是冲刷厉害 的关键部位;高炉炉渣偏于碱性而常用的硅酸铝质 耐火砖则偏于酸性,故在高温下化学性渣化,对炉 缸砖衬也是一个重要的破坏因素;炉缸的风口带炉 衬内受到表面温度常达1300-1900℃,影响砖衬的耐 高温性能

我国粘土砖的Al2O3含量较高,质量好,基本上能满足高 炉炉衬的要求。

2 高铝砖 高铝砖是含氧化铝48%以上的耐火制品。 优缺点:它的耐火度及荷重软化温度比粘土砖

高,抗渣性能也较好,随着Al2O3含量的增加,这 些性质也随着提高。不足之处是高铝砖的热稳定 性较差,成本较高,又因为耐磨性好加工困难, 所以加工费用高。

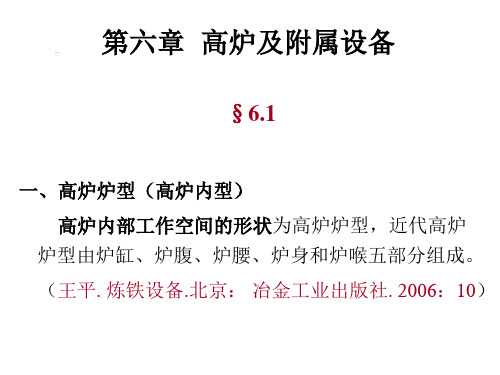

第六章 高炉及附属设备

2023最新整理收集 do something

§6.1

一、高炉炉型(高炉内型) 高炉内部工作空间的形状为高炉炉型,近代高炉

炉型由炉缸、炉腹、炉腰、炉身和炉喉五部分组成。 (王平. 炼铁设备.北京: 冶金工业出版社. 2006:10)

矿槽 料车

煤气除尘设备

装料 设备

净 煤

气

中速磨

7 炉喉

影响因素:它受到炉料从大钟上落下时的打击作用 (故都用金属板加以保护),温度分布不均匀产生的 热变形作用;炉内煤气流夹带的粉尘逸出时的磨损作 用。 对于大中型高炉来说,炉身部分是整个高炉的薄弱 环节,这里的工作条件虽然比下部好,但由于没有渣 皮的保护作用,寿命反而较短,往往在两次大修之间 还需要一次小修,以修补炉衬。对于小型高炉来说, 炉缸是薄弱环书,常因炉缸冷却不良、堵门泥炮能力 小而发生烧穿事故。

高炉有效高度设计考虑因素: 1)对煤气热能和化学能的利用。增加高度能延长煤气和炉

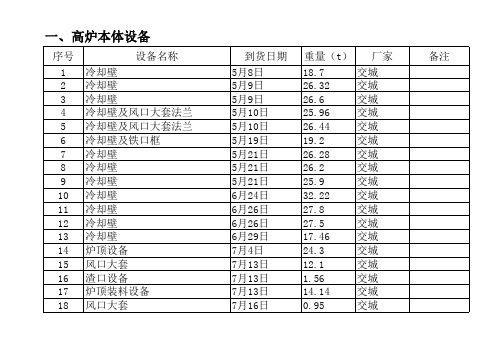

高炉设备清单

交城 交城 交城 交城 河南新乡 河津 河南新乡 榆次 河南 榆次 河津 河津 河津 河津 中阳 中阳 中阳 中阳 中阳 中阳

二、热风炉箅子

序号 1 2 3 4

设备名称 热风炉箅子 热风炉箅子 热风炉箅子 合计

到货日期 4月18日 4月30日 5月23日

重量(t) 厂家

32.26 河津

33.1

河津

设备名称 减速机 铸铁机 铸铁机轮 铸铁机配件 铸铁机配件 铸铁机配件 铸铁机配件 铸铁机轮 钢模 铸铁机 铸铁机 钢模 钢模 铸铁机配件 钢模 钢模 钢模 钢模 合计

到货日期 10月30日 10月31日 11月3日 11月4日 11月4日 11月6日 11月8日 11月9日 11月19日 11月24日 11月25日 11月24日 11月24日 11月25日 11月28日 11月28日 12月23日 12月24日

重量(t) 厂家

9.9

中阳

12.86 中阳

3.78

中阳

3.8

中阳

11.9

中阳

3.84

中阳

12.7

中阳

3.8

中阳

25.36 中阳

3.7

中阳

9.1

中阳

13.8中阳1来自.7中阳3.7

中阳

12.7

中阳

12.6

中阳

3.3

中阳

3.1

中阳

163.64

备注

新建铁厂设备安装工程量

序号

设备名称

重量(t)

1 高炉本体设备

19.2

交城

26.28 26.2

交城 交城

25.9 32.22

交城 交城

27.8

交城

27.5 17.46

高炉结构图

高炉:炼铁一般就是在高炉里连续进行的。

高炉又叫鼓风炉,这就是因为要把热空气吹入炉中使原料不断加热而得名的。

这些原料就是铁矿石、石灰石及焦炭。

因为碳比铁的性质活泼,所以它能从铁矿石中把氧夺走,而把金属铁留下。

高炉的主要组成部分:高炉炉壳:现代化高炉广泛使用焊接的钢板炉壳,只有极少数最小的土高炉才用钢箍加固的砖壳。

炉壳的作用就是固定冷却设备,保证高炉砌体牢固,密封炉体,有的还承受炉顶载荷。

炉壳除承受巨大的重力外,还要承受热应力与内部的煤气压力,有时要抵抗崩料、坐料甚至可能发生的煤气爆炸的突然冲击,因此要有足够的强度。

炉壳外形尺寸应与高炉内型、炉体各部厚度、冷却设备结构形式相适应。

炉喉:高炉本体的最上部分,呈圆筒形。

炉喉既就是炉料的加入口,也就是煤气的导出口。

它对炉料与煤气的上部分布起控制与调节作用。

炉喉直径应与炉缸直径、炉腰直径及大钟直径比例适当。

炉喉高度要允许装一批以上的料,以能起到控制炉料与煤气流分布为限。

炉身:高炉铁矿石间接还原的主要区域,呈圆锥台简称圆台形,由上向下逐渐扩大,用以使炉料在遇热发生体积膨胀后不致形成料拱,并减小炉料下降阻找力。

炉身角的大小对炉料下降与煤气流分布有很大影响。

炉腰:高炉直径最大的部位。

它使炉身与炉腹得以合理过渡。

由于在炉腰部位有炉渣形成,并且粘稠的初成渣会使炉料透气性恶化,为减小煤气流的阻力,在渣量大时可适当扩大炉腰直径,但仍要使它与其她部位尺寸保持合适的比例关系,比值以取上限为宜。

炉腰高度对高炉冶炼过程影响不很显著,一般只在很小范围内变动。

炉腹:高炉熔化与造渣的主要区段,呈倒锥台形。

为适应炉料熔化后体积收缩的特点,其直径自上而下逐渐缩小,形成一定的炉腹角。

炉腹的存在,使燃烧带处于合适位置,有利于气流均匀分布。

炉腹高度随高炉容积大小而定,但不能过高或过低,一般为3.0~3.6m。

炉腹角一般为79~82 ;过大,不利于煤气流分布;过小,则不利于炉料顺行。

炉缸:高炉燃料燃烧、渣铁反应与贮存及排放区域,呈圆筒形。

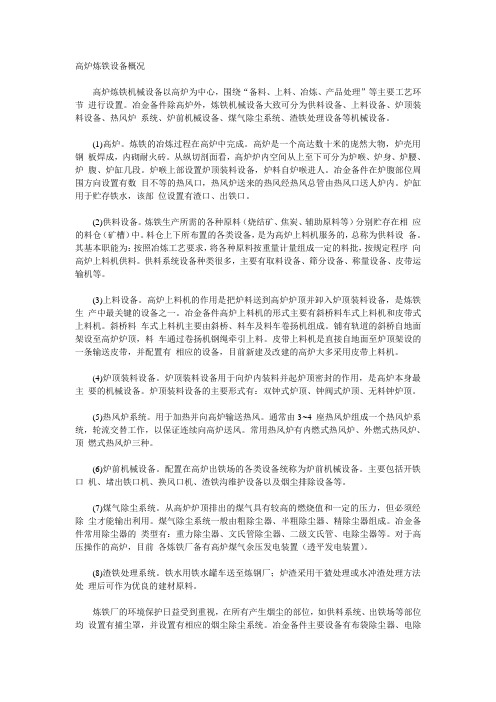

高炉炼铁设备概况

高炉炼铁设备概况高炉炼铁机械设备以高炉为中心,围绕“备料、上料、冶炼、产品处理”等主要工艺环节进行设置。

冶金备件除高炉外,炼铁机械设备大致可分为供料设备、上料设备、炉顶装料设备、热风炉系统、炉前机械设备、煤气除尘系统、渣铁处理设备等机械设备。

(1)高炉。

炼铁的冶炼过程在高炉中完成。

高炉是一个高达数十米的庞然大物,炉壳用钢板焊成,内砌耐火砖。

从纵切剖面看,高炉炉内空间从上至下可分为炉喉、炉身、炉腰、炉腹、炉缸几段。

炉喉上部设置炉顶装料设备,炉料自炉喉进人。

冶金备件在炉腹部位周围方向设置有数目不等的热风口,热风炉送来的热风经热风总管由热风口送人炉内。

炉缸用于贮存铁水,该部位设置有渣口、出铁口。

(2)供料设备。

炼铁生产所需的各种原料(烧结矿、焦炭、辅助原料等)分别贮存在相应的料仓(矿槽)中。

料仓上下所布置的各类设备,是为高炉上料机服务的,总称为供料设备。

其基本职能为:按照冶炼工艺要求,将各种原料按重量计量组成一定的料批,按规定程序向高炉上料机供料。

供料系统设备种类很多,主要有取料设备、筛分设备、称量设备、皮带运输机等。

(3)上料设备。

高炉上料机的作用是把炉料送到高炉炉顶并卸入炉顶装料设备,是炼铁生产中最关键的设备之一。

冶金备件高炉上料机的形式主要有斜桥料车式上料机和皮带式上料机。

斜桥料车式上料机主要由斜桥、料车及料车卷扬机组成。

铺有轨道的斜桥自地面架设至高炉炉顶,料车通过卷扬机钢绳牵引上料。

皮带上料机是直接自地面至炉顶架设的一条输送皮带,并配置有相应的设备,目前新建及改建的高炉大多采用皮带上料机。

(4)炉顶装料设备。

炉顶装料设备用于向炉内装料并起炉顶密封的作用,是高炉本身最主要的机械设备。

炉顶装料设备的主要形式有:双钟式炉顶、钟阀式炉顶、无料钟炉顶。

(5)热风炉系统。

用于加热并向高炉输送热风。

通常由3 ~4座热风炉组成一个热风炉系统,轮流交替工作,以保证连续向高炉送风。

常用热风炉有内燃式热风炉、外燃式热风炉、顶燃式热风炉三种。

炼铁高炉机械设备

序号

1

2

3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

胶带机名称 SL3 胶带机

瞬间最大输送能力 (t/h)

矿石 2150焦炭 580

SL2 胶带机

SL1胶带机 FK1 胶带机 FK2(大倾角)胶带机 FZ1 胶带机 FZ2#(大倾角)胶带机 FS1 胶带机 FS2(大倾角)胶带机 FS3 胶带机 FS4 胶带机 FJ1 胶带机 FJ2(大倾角)胶带机 FJ3 胶带机 S1#胶带机 S2#胶带机 S3#胶带机 SK1(2,3)#胶带机

上、下密封阀结构

1—阀座;2—合金压头;3—硅橡胶圈;4—阀盖

• 2.7无料钟炉顶设备在实现集中操作和自动控制 时采用液压传动,液压管路和执行元件集中在炉 顶,为防止液压元件发生泄漏造成液压油大量 流失或着火事故,卷扬岗位在操作时必须关注液 压站油位变化,发现异常应立即检查联系处理。

• 2.8由于无料钟炉顶设备在生产过程中承受压力 较高(0.20MPa),属于煤气区域,检查时首重 于煤气泄漏,同时包括液压原件、均压介质、冷 却水、料罐及气密箱等方面的泄漏。

炼铁高炉机械设备

2024年2月8日星期四

• 以炼铁厂7号高炉为例,介绍炼铁机械设备:

• 1、上料部分:高炉采用主胶带机上料。 烧结矿 、块矿、球团矿经槽下称量斗称量及筛分,焦炭 经槽下振动筛筛分,分别给入 SL2#运矿胶带机、 SL1#运焦胶带机, 再由 SL3#上料主胶带机运往 高炉炉顶,上料主胶带机设有机械室,驱动方式 为3驱一备。上料主胶带机设有料头料尾控制信 号及主要料流控制监测点, 并设有防跑偏、打滑 、撕裂、急停等安全保护措施。为便于检修,机 械室设有 1 台 10t 地面操作的单梁吊车。

高炉炼铁工艺流程与主要设备概述

高炉炼铁工艺流程与主要设备概述1. 简介高炉炼铁是一种常用的钢铁生产工艺,通过高炉加热、还原矿石,将铁源矿石转化为液态铁,并通过炉渣排出杂质,得到纯净的熔融铁水。

本文将对高炉炼铁的工艺流程及主要设备进行概述。

2. 工艺流程高炉炼铁的主要工艺流程包括以下几个步骤:2.1 矿石准备首先,需要对矿石进行预处理。

在高炉炼铁中常用的矿石有铁矿石、焦炭和石灰石。

这些矿石需要经过破碎、磨粉等处理步骤,以便更好地与其他炉料混合。

2.2 炉料配料炉料的配料是根据高炉的炉内条件和冶炼要求,将不同种类的矿石和辅料按一定比例混合,形成炉料。

2.3 炉料下料炉料下料是将配好的炉料从料仓通过物料输送设备送入高炉内。

2.4 进料炉料预热进料炉料预热是将冷却的炉料在高炉炉内的上部进行预热,利用高炉顶部的炉气对炉料进行加热,提高炉料在上升过程中的温度。

2.5 还原焙烧还原焙烧是指炉料在高炉下部进行还原反应,将铁矿石中的氧化铁还原为金属铁。

同时,焦炭的燃烧也提供了炉内的还原剂。

2.6 炉渣处理炉渣是指由炉料中的灰分和炉料的融化产物组成的物质。

在高炉炼铁过程中,炉渣起到吸附杂质、调节炉温和保护炉壁的作用。

炉渣通过高炉底部的渣口排出。

2.7 熔融铁处理经过还原焙烧后,金属铁融入炉渣中,形成熔融铁水。

在高炉顶部设置有铁水口,通过铁水口将熔融铁水收集并排出。

2.8 燃料燃烧、气体生成在高炉炼铁过程中,燃料燃烧产生的炉气是提供炉料预热和还原焙烧所需的热源。

炉气中也含有一定的有害气体,需要通过除尘装置进行净化。

3. 主要设备高炉炼铁过程中,主要涉及以下几类设备:3.1 高炉本体高炉本体是高炉炼铁的主要设备,通常为立式圆筒形结构。

它由高炉炉筒、炉缸、炉帽、炉底等部分组成。

3.2 炉料输送设备炉料输送设备包括皮带输送机、斗式提升机等。

它们用于将炉料从炉料库送入高炉。

3.3 炉渣处理设备炉渣处理设备主要包括渣铲、渣车和渣铁分离器等。

它们用于收集和处理高炉产生的炉渣。

高炉设备明细

高炉设备明细一、高炉矿焦槽工艺图(RF01铁2)1、矿石称量漏斗(右)V=3.8m3 5台TST31备22、矿石称量漏斗(左)V=3.8m3 5台TST31备33、料坑矿石陈列馆量漏斗V=3.8m3 2台TST31备44、焦炭称量漏斗(左、右)各1台TST31备55、矿石振动筛及闸门10台ZBT-130-300参图0296.2.02铁2-10)6、焦炭振动筛及闸门4台TZD-140-240(参图0296.2.02铁2-6)7、杂矿振动给料机及闸门4台TZS-80-1858、校称装置40套TST31备79、手拉葫芦Q=2t H=5m 14台HS210、手拉葫芦Q=2t H=10m 4台HS211、手拉单轨小车Q=2t 18台WA212、电液动鄂式闸门YXZ-50A 2台13、1#碎矿皮带机B=650mm L=67950mm 1台0296K2备714、2#碎矿皮带机B=650mm L=13200mm 1台RF01铁2-715、1#碎焦皮带机B=650mm L=41450mm 1台0296K2备116、2#碎焦皮带机B=650mm L=10700mm 1台RF01铁2-717、矿1#皮带机B=800mm L=26400mm 1台0296K2备318、矿2#皮带机B=800mm L=26400mm 1台0296K2备419、限位拉杆TST31备4.01 22件TST31备2.01 50件二、高炉供料系统工艺(RF01铁1)1、K1#皮带机RF01备1 1台2、K2#皮带机RF01备2 1台3、K3#皮带机RF01备3 1台4、J1#皮带机RF01备4 1台5、J2#皮带机RF01备5 1台6、J3#皮带机RF01备6 1台7、电液动鄂式闸门YEZ-50A 6台8、电葫芦CD12-24 2台9、RF01铁1-5 溜槽(一)2件10、RF01铁1-6 溜槽(二)2件11、RF01铁1-7 溜槽(三)2件12、RF01铁1-8 溜槽(四)2件13、RF01铁1-9 溜槽(五)2件14、RF01铁1-10 溜槽(六)2件15、RF01铁1-11 溜槽(七)2件三、卷扬机室设备0296.2.03铁13-21)探尺卷扬机2台0274.03备17卷扬能力5KN、卷筒直径271mm 提升高度5m提升速度0.802m/s 钢丝绳直径8.8mm 减速机速比17.7电机Z4-112/4-1 N=4Kw n=1000rpm2) 料车卷扬机1台0274.03备14卷扬能力90KN、卷筒直径1850mm、卷扬速度2.44m/s工作行程80m、总传动比29.7、钢丝绳直径32.5mm3)5吨电葫芦1台MD15-31D起升高度6m、轨道型号20a-45a工字钢6)HS3型手拉葫芦1台起升高度6m 起重量3吨7)HS5型手拉葫芦1台起重量5吨起升高度6m8)松绳开闭器2台TST30备15四、探尺及料车卷扬钢丝绳传动(0296.2.03铁12)1)3.8m3料车2台0296.2.03铁12有效容积3.8m3 前后轮的轨距1454mm2)Φ1800双槽绳轮2台TST30备123)YB829-79 钢丝绳6△(30)-32.5-1850-Ⅰ甲镀-左同 2根 160m/根4)YB829-79 钢丝绳6△(30)-32.5-1850-Ⅰ甲镀-右同 2根 160m/根5)钢丝绳卡 32右KTH 12件 GB5974.2-866)钢丝绳卡 32左KTH 12件 GB5974.2-867)钢丝绳用普通套环32 4件 GB5974.1-868)Φ200绳轮 14件 TST30备229)Φ200绳轮支架 8件 TST30备2310)Φ200绳轮支架(带轮) 6件 TST30备2411)GB1102-74钢丝绳 6*37-8.7-1850-Ⅰ-光-右同 65米/根12)GB1102-74钢丝绳 6*37-8.7-1850-Ⅰ-光-右同 72米/根五、高炉炉顶设备安装图(RF01铁4)1)无料钟炉顶设备 1套钟鼎泰克2)无料钟设备支架 1套 TST30备193)探尺 2件 TST30备174)10吨手拉葫芦 HS-10 H=6m 4台5)10吨手动单轨小车 WA-Ⅱ H=6m 4台6)3吨手拉葫芦 HS-3 H=10m 1台7)3吨手动单轨小车 WA-Ⅱ H=10m 1台8)5吨手拉葫芦 HS-5 H=6m 2台9)5吨手动单轨小车 WA-Ⅱ H=6m 2台10)2吨手拉葫芦 HS-2 H=8m 2台11)2吨手动单轨小车 WA-Ⅱ H=8m 2台12)金属密封圈Φ2620/Φ2740 S=6 1件不锈钢六、炉前设备 0296.2.03铁191)KD100液压泥炮(左) 1台泥缸容积0.162m3、泥缸直径450mm、炮口直径120mm吐泥速度0.30m/s、油缸直径300mm、工作油压16MPa泥塞工作推力1130KN、压炮角度12º、工作转角160º回转时间15s、炮身水平方向可调角度±3度、工作油压油缸21MPa、压炮力108KN、炮身水平方向可调角度±3.5度2)K DⅡA型同侧式全液压开铁口机 1台钻头直径 60-65mm、钻头转速300r/min、钻孔角度10度钻孔深度2100mm、冲打能量250J、冲打频率40-50Hz、旋转角度150度旋转时间12-15s、送进速度0.025-0.05m/s、反退速度1m/s3)堵渣机 1台堵渣机塞头上升高度1550mm、堵渣机水平行程2030mm堵渣机油路压力8MPa、液压缸直径80mm液压缸工作行程500mm、堵渣机压缩空气压力0.4MPa、空气耗量2Nm3/min冷却水压力≥0.5MPa4) 吊钩桥式起重机 1台 Q=10t Lk=22米 H=16米七、炉体冷却水设备表(0274.03铁4)手动三通球阀Q41F-10P DN32 495个带配套法兰、紧固件对夹蝶阀D371J-10 DN250 8个带配套法兰、紧固件对夹蝶阀D71J-10 DN100 2个带配套法兰、紧固件不锈钢二通球阀Q11F-16 DN32 18个三通旋塞阀X46W-10T DN32 16个带配套法兰、紧固件对夹蝶阀D371J-16 DN250 2个带配套法兰、紧固件对夹蝶阀D371J-10 DN200 20个带配套法兰、紧固件对夹蝶阀D371J-16 DN200 4个带配套法兰、紧固件不锈钢二通球阀Q11F-16P DN50 14个对夹蝶阀D71J-10 DN125 14个带配套法兰、紧固件对夹蝶阀D71J-10 DN50 10个带配套法兰、紧固件对夹蝶阀D71J-10 DN80 1个带配套法兰、紧固件快速接头金属软管QBJR-16/32*1200-KL 30件DN32快速接头金属软管QBJR-16/15*2000-KL 28件DN15金属软管QBJR-16/15*2000-F3 2件DN25 法兰连接自清洗式过滤器DN500 2台配套法兰、连接件暗杆楔式闸阀Z45T-10 DN450 4台配套法兰、紧固件八、炉体冷却设备0274.03铁51)炉体冷却设备1套TST30备42)冷却板封板52件0274.03铁5-63)方头螺栓M42*180 416件8.8级GB8-884)螺母M42 1596件8级GB6170-865)螺栓垫板1596件0274.03铁5-76)方头螺栓M42*300 208件8.8级GB8-887)螺栓密封套1596件0274.03铁5-88)方头螺栓M42*220 972件8.8级GB8-889)水管密封套(一)104件0247.3铁5-910)水管密封套(二)104件0247.3铁5-1011)水管密封套(三)208件0247.3铁5-1112)水管密封套(四)576件0247.3铁5-12九、450m3高炉热风用管吊挂及拉紧装置1套TST30备9十、450m3炉喉钢砖安装1套TST30备8十一、450m3高炉铁口框1套TST30备7十二、450m3渣口设备1套TST30备6十三、450m3高炉风口设备及进风弯管设备14套TST30备5十四、炉顶法兰、溜槽检修孔、人孔、探瘤孔0296.2.03铁61)溜槽检修孔0274.03铁12 1套(包括金属垫)2)炉顶法兰0274.03铁9 1件3)炉顶人孔TST30备11 1件4)探瘤孔TST30备10 8件5)炉顶煤气温度探测器1套十五、粗煤气系统设备029.2.03铁151)3t电葫芦CD1330D 1台2)Φ550炉顶放散阀2台(带电动卷扬机)0296. 2.03铁15-7 3)钢丝绳18NA T6*19S+FC1670 L=240m4)Φ200绳轮 16件 TST30备245)Φ200绳轮支架 16件 TST30备226)绳卡18KTH 9件7)拨灰孔1件TST30备268)套环18 3件9)防闭塞装置TZF-10 2台10)DN1400波纹补偿器4台11)Φ400放散阀1台(配法兰、螺栓、垫片)12)Φ200放散阀1台(配法兰、螺栓、垫片)` 13)钢丝绳12NAT6*19S+FC1470 50米(GB/T8918-1996)14)绳卡12KTH 3件GB/T5976-198615)套环12 1件16)DN1790遮断阀1套带连接件17)Φ400绳轮 4件 TST30备1818)Φ400绳轮支架 4件 TST30备2119)绳卡20KTH 4件GB/T5976-198620)套环20 1件GB/T5974-198621)销轴45*200 GB/T882-198622)DN400电动卸灰球阀1台Q947F-1 带法兰连接件密封垫23)加湿卸灰机HSW-30 1台生产能力1003/h主电机5.5Kw24)700Kg手摇卷扬机1台25)200Kg手摇卷扬机1台26)遮断阀电动卷扬机能力(3.5-5.0t)1台带主令控制器27)2t手动单轨小车1台WA2-128)2t手拉葫芦1台HS2 H=8m29) Φ600人孔9台DT1006十六、热风炉系统设备(RFS450铁2)1)热风阀3台DN1000 R743R 接管尺寸Φ1624*12 L=250mm2)倒流休风阀1台DN700 R743R 接管尺寸Φ1220*10 L=550mm3)空气切断阀3台DN900 D747H-3 接管尺寸Φ920*10 L=330mm4)煤气切断阀3台DN900 D747H-3 接管尺寸Φ920*10 L=330mm5)煤气燃烧阀3台DN900 Z741Y-3 接管尺寸Φ920*10 L=700mm6) 烟道阀3台DN1300 B741W-Ⅱ-3 接管尺寸Φ1424*12 L=750mm7)混风切断阀3台DN600 Z741Y-3 接管尺寸Φ620*8 L=500mm8)冷风阀3台DN900 B741W-Ⅱ-3 接管尺寸Φ920*10 L=700mm9)充风阀3台DN150 Z741Y-3 接管尺寸Φ159*5 L=300mm10)废气阀3台DN300 Z741Y-3 接管尺寸Φ312*6 L=340mm11)煤气放散阀(液压球阀) 3台 DN150 Q747F-3 接管尺寸Φ159*5 L=395mm 12)煤气吹扫阀(液压球阀) 3台 DN150 Q747F-3 接管尺寸Φ159*5 L=395mm 13)煤气放散阀(手动球阀) 2台 DN150 Q347F-3 接管尺寸Φ159*5 L=395mm 14)电动冷风放风阀(带消音器)1套DN1000 D949W-Ⅰ-3接管尺寸Φ1020*10 L=750mm15)热风支管波纹补偿器3台SGZ3-1600-Ⅱ-J-3 接管尺寸Φ1624*12 L=660mm 16)热风主管波纹补偿器3台SGZ3-1700-Ⅱ-J-3 接管尺寸Φ1724*12 L=650mm 17)热风主管波纹补偿器1台SGZ3-1700-III-J-3 接管尺寸Φ1724*12 L=900mm 18)煤气排水器 1台 MPQ-II 允许煤气最高压力21KPa19)导流管 12件 RFS450铁3-520)炉顶人孔 3件 DT100721)Φ600人孔 9件 DT100622)热风主管人孔 350*500 5件 DT256323)卸球孔 6件 DT419524)Φ600烟道人孔 3件 DT147525)带点火孔人孔 3件 DT100826)热风主管拉紧装置 1套 DT524727)热风炉炉箅子及支柱 1套 DT4373所有阀门配连接螺栓及法兰、密封垫片十七、热风炉助燃风机、换热器系统设备 RFS450铁61)助燃风机(带调节阀、进口消音器) 2台 9.19No.16D2)风机出口波纹补偿器 2台 SDZ1-8001 DN8003)风机出口切断阀 DN800 2台 QD947H4)助燃空气放风阀 DN400 1台 D947dH5)烟气换热器 1台地脚尺寸 2688*1260 烟气进出口Φ2300空气进口Φ8102*6空气出口Φ1020*10十八、高炉循环水泵站给排水 0296.3.03水11)离心水泵 500s-59型 3台 Q=1620-2340m3/hH=68-47m 配电机3台 Y450-6型 N=450Kw 电压10Kv n=970r/min2)水泵 250s-65A 配电机Y315S-4 N=110Kw 2台3)水泵 500s-35A 配电机Y335L-6 N=220Kw 3台4)柴油机应急泵组 1套柴油机驱动500s-59A离心水泵配带自控燃油箱5)方形逆流式玻璃钢冷却塔 GFNGP-700型 4台Q=700m3/h、风机直径Φ4.7m、N=30Kw6) 自清洗过滤器 220LW-500型 1台 Q=500m3/h7) 电动单梁悬挂起重机 DX型Q=5t LK=8m L=9m 1台配电葫芦CD15-9型起重量Q==5t H=9m8) 潜水排污泵 50WQ25-10-1.5型 1台电机N=1.5Kw Q=17.5-30m3/h9) 加药装置 JYB-1000型 1台配电动搅拌机 N=0.75Kw配计量泵1台 LQ=5-125l/h p=1.0wPa 电机N= 0.6Kw十九、冲渣水循环水泵站给排水 RF01水21)单级双吸离心水泵 3台 300S-58A Q=720m3/h H=49配电机Y315M2-4 N=160Kw 3台2)手动单梁悬挂起重机 1台 SDXQ-2型起重量2t LK=3.5m H=6m二十、铸铁机循环水泵站给排水 RF01水31)离心水泵 2台 IS200-150-400A Q=224-430m3/h H=477-39m 配电机 2台 Y280S-4型 N=75Kw 380v n=1450r/min2)手动单轨小车 SG型起重量Q=1t H=6m 1台3)潜水泵 50QW15-15-2.2 Q=15m3/h N =2.2Kw H=15m 1台4)潜水泵 80QW60-13-4 Q=60m3/h N=4Kw H=13m 1台二十一、鼓风机房设备RF450热11)轴流鼓风机A V45-12 1台配套电动机1台止回阀DN1000 1台变速器1台防喘振阀DN400 1台润滑油站1台放散消音器1台动力油站1台自洁式空气过滤器1台高位油箱1台整流栅1台2)天车Q=32/5t L=16.5米1台3)金属硬密封电动蝶阀DN1000 PN1.0 1台4)金属硬密封电动蝶阀DN500 PN1.0 1台5)橡胶接头DN1400 1台6)出口消音器外径Φ1660 L=2800 1台7)曲管压力平衡补偿器DN1000 PN0.6MPa 1台8)整流栅随机图86602 2台二十二、炉体冷却水系统0296.2.03铁41)自清洗滤水器DN450 2台2)快速接头金属软管30根DN32 QBJR-16/32*1200KL3)金属软管(法兰连接)QBJR-16/15*2000-F3 2件L=2000m4)阀门闸阀 DN450 Z45T-10 4个手动三通球阀DN32 Q41F-10T 495个对夹蝶阀DN250 D371J-10 10个对夹蝶阀DN100 D371J-10 2个三通旋塞阀DN32 X46W-10T 16个对夹蝶阀DN250 D371J-16 2个对夹蝶阀DN200 D371J-10 20个对夹蝶阀DN200 D371J-16 4个对夹蝶阀DN80 D71J-10 1个对夹蝶阀DN125 D71J-10 7个对夹蝶阀DN50 D71J-10 10个三通球阀DN50 Q11F-16T 14个三通球阀DN32 Q11F-16T 18个二十三、炉顶均排压 RF01铁5均压阀 DN200 1台电动阀门 DN100 1台 VED941X-10P放散阀 DN300 1台氮气罐 10m3 1台电动阀门 DN40 2台 VED941X-10P放散消音器 1台二十四、热风炉液压站 1套工作压力 7MPa 油箱容积2000L工作流量Qmax=120L/min 电机2*18.5Kw/1470r/min二十五、高炉工业管道 0296.2.03铁20蒸汽包 0274.03热1 1套压缩空气气包 0274.03热2 1套二十六、水冲渣系统 RF01铁81)上渣粒化器 0296.2.03铁27 1件2)冲渣沟衬板 RF01铁9 1套3)下渣粒化器 0296.2.03铁27 1件4)10吨抓斗门式起重机 1台轨距15米5)手动蝶阀 SPD371HF-10C DN300 2台二十七、热风炉水系统阀门闸阀Z45-10 DN50 5个带法兰及紧固件闸阀Z45-10 DN15 4个带法兰及紧固件闸阀Z45-10 DN32 4个带法兰及紧固件闸阀Z45-10 DN40 12个带法兰及紧固件闸阀Z45-10 DN250 4个带法兰及紧固件闸阀Z45-10 DN80 2个带法兰及紧固件闸阀Z45-10 DN150 4个带法兰及紧固二十八、矿槽部分(RF01风2)电动蝶阀D941W-1 DN600 10个L=210mm密封装置B=650 4套密封移动小车B=500 2套特轻型通风专用手动蝶阀TQD341W-0.1C DN700 2个L=100mm 特轻型通风专用手动蝶阀TQD341W-0.1C DN300 17个L=100mm 特轻型通风专用手动蝶阀TQD341W-0.1C DN450 14个L=100mm 特轻型通风专用手动蝶阀TQD341W-0.1C DN250 1个L=100mm特轻型通风专用手动蝶阀TQD341W-0.1C DN200 1个L=100mm 特轻型通风专用手动蝶阀TQD341W-0.1C DN400 2个L=100mm 风机入口挠性接头FQJΦ1800--80F 1个L=400mm 风机出口挠性接头FQJ1620*1170—80F 1个L=400mm 消音器TJX—16A 风量:22*10000m3/h 阻力<200Pa 消声量:>25dB(A) 1台电葫芦5吨起升高度10米1台二十九、高炉出铁场除尘内部系统 RF01风4、风31)电动通风蝶阀 D941W-0.5C DN1200 3台配法兰及紧固件2)非金属补偿器 XB2500B300-J DN2500 2台3)引风机 Y4-73No.25D、右0度 1台风量324000-356000m3/h风压4953-5080pa转速 730r/min配用电机 1台 YKK5602-8 (IP44)功率 630Kw 10Kv配用液力耦合器 1台 YQTCGP923/750转速 750r/min4)脉冲布袋除尘器 RFLCM-8-4200 1台处理风量 35*104m3/h 本体阻力小于1500pa5)消音器 TJX-17 1台风量35*104m3/h6)风机出口挠性接头 FUB1625*250-80F L=400 1台7)风机进口挠性接头 FUBΦ2500-80F L=400 1台三十、布袋除尘器系统4000*900脉冲反吹段 8件组合人孔 16件 0296.3.02风2-5泄爆阀 XB-42 DN500 8件清堵装置 16件气动卸灰球阀 FQ647AF-2.5 DN300 16个叶轮给料机 KGLJ-Ⅰ-Φ300*450 8个手动明杆平行双闸板闸阀 Z44T-10 DN80 8个波纹补偿器 Z600-2.5/60F DN600 16个电动双偏心蝶阀 D941H-2.5 DN600 16个电动眼镜阀 YJF941X-1 DN600 16个分气包阀 Q11F-16 DN40 8个电动偏心金属密封球阀 Qb941H-10 DN300 2个电动偏心金属密封球阀 Qb941H-10 DN200 8个电动眼镜阀 YJF941X-1 DN1600 1个电动双偏心蝶阀 D941H-2.5 DN1200 16个电动眼镜阀 YJF941X-1 DN1200 1个减压阀 Y42X-16C DN50 1个直管压力平衡式补偿器 ZCP1600-2.5/150G DN1600 1个拉链式输灰机 FU270 输灰量30m3/h斗提机 NE50 输灰量45m3/h贮灰仓 15M3 1个中间钢灰斗 1m3 8个粉尘加湿机 KWSZ-60 1个最大卸灰30t/h 带插板阀滤袋及骨架 238*8套材质 FMS9803三十一、矿槽除尘外部系统 RF01风11)引风机 1台 Y4-73NO18D.右180度风量 169910-233730m3/h风压 4518-3126pa 转速 960r/min配用电机 1台 Y450-6 功率 315Kw 电压 10Kv2)风机入口挠性接头 FQJΦ1800-80F L=400 1台3)电除尘器 1台 HEP54*3 处理风量22*104m3/h有效集尘面积54m24)粉尘加湿机 KWSZ-60 1个最大卸灰30t/h 带插板阀5)插板阀 KLXZ-400*400 3台6)卸灰阀 KFLJ-Ⅱ-400*400 3台7)挠性接头 FQJ1620*1170-80F 3台8)输灰机 FU270 L=16.3米 1台输灰量 40m3/h9)风机挠性接头 FQJ1620*1170-80F L=400 1台10)消音器 1台 TJX-16A 风量 22*104m3/h11)手动单轨小车 1台 SG-3-5 起重量5t 起升高度3-10米三十二、铸铁机工艺 RF01铁61)铸铁机 1套2)100/20t吊钩桥式起重机 s=19.5米 1台3)10t电磁桥式起重机 1台4) 喷浆泵 1台5)前方支柱 RF01铁7 1套。

高炉结构简介

炼铁用的设备叫高炉,也称为鼓风炉。它的形状像一个筒。炼铁的方法就是从炉顶加入矿石、焦炭和石灰石,从炉底部向炉内通入加压空气,在焦炭燃烧时,矿石、石灰石与焦炭一起发生反应,最终形成铁水和炉渣。

高炉内有这样几个区域,炉底是接装铁水的地方,叫炉缸,炉缸上面的部分叫炉腹,炉腹再往上的一段叫炉身(有时还可以再细分)。在炉身的顶部有一个加料装置,炉料(也就是矿石、焦炭和石灰石)就是从这里进入炉中的。在炉缸的上部沿炉子四周排列着十几到几十根鼓风的管子,管子接到炉子的风口,经过预热的空气和喷入炉内的燃料(如油或天然气等)就是通过这些管子喷入炉内的。此时进入炉内的预热空气可达900至1250摄氏度高温,这样的高温气体进入炉内后会与焦炭发生剧烈反应,生成煤气(一氧化碳)同时沿炉子内部上升,达到1650摄氏度,使炉料变成铁水和渣。炉腹是高炉最热的部位,因为那里是空气与焦炭激烈反应(也就是燃烧)的地方。为了保护外壳为钢板的炉子不被烧坏,人们在炉子的内部砌上耐火材料。在炉壁内还嵌有冷水循环系统、喷水装置等。由矿石生成的铁水聚集在炉缸内,炉缸装着出铁水的出铁口和出渣的出渣口。因为炉渣比铁水要轻,是飘浮在铁水上的,所以出渣口在出铁口的上方。大型高炉的出铁口和出渣口都不只一个。看看示意图吧。

高炉的生产是连续性的,一经点燃,没有特别情况就一直燃烧下去(通常高炉从开炉到停炉的时间可达十年以上)。炉身内会按层次地加装焦炭、矿石、石灰石。焦炭则是在炉底被点燃继而被热空气吹得剧烈燃烧,使矿石熔化出铁水,焦炭的灰烬则与石灰石、铁矿石残渣形成炉渣。炽热的煤气从燃烧区上升并加热了炉中添入的新炉料,然后再从炉顶的煤气管道导出。根据高炉的规模大小,出铁的多少及次数也不一样,一般的每昼夜出铁6~12次。大型高炉有2~5个铁口,轮流开口出铁。每次出铁间隔30~60分钟。放出来的铁水要流进铁水罐,然后被运到炼钢厂进行炼钢,也可以就近进行生铁的铸造。出铁时用电钻将出铁口打通,让铁水顺着铁水沟流入铁水罐。出完铁水后,用一种叫泥炮的机器将封堵出铁口用的堵口泥打进出铁口,封住这个出口。出铁后过一会儿就开始排放炉渣。炉渣有专门的渣罐来盛接,装满后运走。因为高炉是连续作业的,所以下面出渣时,炉内的剧烈燃烧依旧,当炉渣快出完时,正在炉渣上面熊熊燃烧的炉料也到了出渣口附近,此时的场面将非常壮观——有火焰从出渣口喷出。这时就要将出渣口封堵住。一般高炉有两个出渣口,现代一些巨型高炉减少了出渣量,便不再设出渣口,让炉渣随着铁水一起从出铁口流出,然后再清理掉炉渣。高炉出铁出渣的地方也叫高炉出铁场,这里是高炉最繁忙的地方。我们一般在电影电视上看到工人们挥汗在炉前工作的景像,其实都是在高炉出铁场拍摄的。铁水罐和炉渣罐大多是靠火车来运输的,因此在高炉的旁边总是有火车和铁轨的。

高炉工艺设备结构构成名称汇总

武钢5#高炉(3200m3)1.1设备名称1.1.1出铁场机械设备1.环形出铁厂1)环形桥式吊车 2台起重量 20t/5t+5t2)液压泥炮机 4台液压驱动,由炮筒装置、压炮装置、旋转装置、锁紧装置、集中润滑装置,底座及液压设备等组成。

3)开口机 4台回转传动装置由液压系统的驱动,进钻为气动。

4)揭盖机 4台液压驱动。

5)摆动流槽设备 4台液压驱动,由流槽、支撑轴承座、传动机构、罩子等组成。

6)炉前液压、润滑系统液压系统包含液压泵站、液压阀台、液压油缸及管道等;干油润滑系统包含泵站及管道等。

1.1.2炉顶机械设备1)炉顶桥式吊车 1台起重量 65t2)炉顶单轨吊 1台3)炉顶法兰 1件φ1120 法兰。

4)水冷齿轮箱 1台水冷齿轮箱由旋转齿轮箱、驱动传动装置、供料咀及布料溜槽等组成。

5)眼睛阀 1台眼睛阀由波纹补偿器、对中装置及眼睛阀等组成。

6)溜料斗 1件7)下阀门箱 1套下阀门箱由箱体、下密封阀(2台)、下料流调节阀(2台)及溜料槽(2个)等组成。

8)料罐 2个料罐(75 m3)由罐体、罐座等组成。

9)上密封阀箱 2台10)上部装料端口 2台11)移动受料装置 1套移动受料装置由移动受料斗及上部料门组成。

12)垂直探尺 3台垂直探尺由探尺管、链轮箱、球阀、砣及驱动装置等。

13)炉顶液压、润滑系统液压系统包含液压泵站、液压阀台、液压油缸及管道等;干油润滑系统包含泵站及管道等。

14)均压放散系统 1套○1DN650放散阀(包括链轮、油缸、配重砣等)2台;○2DN500放散阀2台;○3DN500均压阀2台○4DN500逆止阀2台○5DN500手动眼睛阀6台1.1.3重力除尘器机械设备1)球形遮断阀 1件2)重力除尘器下部清灰设备 1套1.2主要工艺管道名称1)工业水管道2)循环水管道3)压缩空气管道4)氧气管道5)氮气管道6)煤气管道7)蒸汽管道8)除尘管道9)喷煤管道1.3技术标准、规范1)《冶金机械设备安装工程施工及验收规范通用规定》YBJ201-19832)《炼铁机械设备工程安装验收规范》 GB50372-20063)《工业金属管道工程施工及验收规范》 GBJ236-19974)《冶金机械液压、润滑和气动设备工程安装验收规范》GB50387-2006 2设备安装工程施工顺序2.1炉顶设备安装工程施工顺序并罐式无料钟炉顶高炉基本结构示意图炉顶内框架结构示意图1)炉顶内钢架安装炉顶设备座落于内刚架上,炉顶内刚架结构与炉顶设备安装应相互交替进行。

高炉炼铁的原理

高炉炼铁的原理高炉是一种用于冶炼铁矿石的设备,其工作原理涉及多种物理和化学过程。

在高炉内,铁矿石经过一系列复杂的化学反应和物理变化,最终得到铁和炼渣。

本文将介绍高炉炼铁的原理,包括高炉的结构和工作过程,以及其中涉及的主要化学反应和物理变化。

高炉的结构。

高炉通常由筒体、鼓风装置、炉缸、炉喉、炉嘴等部分组成。

筒体是高炉的主体,通常为圆柱形,内部衬有耐火材料。

鼓风装置用于向高炉内送风,提供氧气以促进燃烧和矿石的还原。

炉缸是炼铁的主要区域,铁矿石在这里经历多种化学反应和物理变化。

炉喉和炉嘴用于排出炉内的炼铁产物和废气。

高炉的工作过程。

高炉的工作过程可以分为炉料下料、燃料燃烧、还原反应和炼铁产物的收集等阶段。

首先,铁矿石、焦炭和石灰石等炉料通过炉顶装料口加入高炉内。

随后,鼓风装置向高炉内送风,燃烧炉料中的焦炭,产生高温,使铁矿石发生还原反应,释放出铁和炼渣。

最后,炼铁产物通过炉嘴排出,并进行相应的处理和收集。

化学反应和物理变化。

在高炉内,铁矿石经历多种化学反应和物理变化。

其中,最主要的是还原反应和熔融过程。

还原反应是指铁矿石中的氧化铁在高温下与焦炭发生化学反应,生成金属铁和一氧化碳。

熔融过程则是指金属铁和炼渣在高温下熔化,并分层排出。

此外,高炉内还伴随着多种气相和固相的物质传递和转化,如煤气的生成和石灰石的分解等。

总结。

高炉炼铁的原理涉及多种物理和化学过程,包括炉料的加入、燃料的燃烧、还原反应和炼铁产物的收集等阶段。

在高炉内,铁矿石经历多种化学反应和物理变化,最终得到铁和炼渣。

通过深入了解高炉炼铁的原理,可以更好地指导高炉的操作和优化,提高炼铁效率和质量。

冶炼炉的种类

冶炼炉的种类介绍冶炼炉是一种用于将矿石转化为金属的设备。

根据不同的冶炼工艺和需求,冶炼炉的类型也各不相同。

本文将详细介绍几种常见的冶炼炉的种类及其特点。

1. 高炉1.1 高炉的工作原理高炉是一种将铁矿石转化为铁的冶炼设备。

它利用煤炭和氧气产生的高温将铁矿石还原为金属铁。

1.2 高炉的结构高炉主要由炉缸、炉体、炉喉、炉腰、炉帽等组成。

炉身采用圆形或半圆形结构,可以容纳大量的原料和燃料。

1.3 高炉的应用高炉广泛应用于铁矿石的冶炼工艺中,是生产工业用纯铁的主要设备之一。

2. 电弧炉2.1 电弧炉的工作原理电弧炉是利用电弧产生的高温来加热和冶炼金属的设备。

通过将电流通过两个电极之间的夹具形成电弧,使金属材料加热熔化。

2.2 电弧炉的结构电弧炉由炉体、电极、电弧、冷却系统、控制系统等组成。

电极通过与电弧炉容器壁的接触来供电和冷却。

2.3 电弧炉的应用电弧炉广泛应用于废钢铁的冶炼回收、合金的制造、稀有金属的提取等领域。

3. 中频感应炉3.1 中频感应炉的工作原理中频感应炉是利用感应加热原理进行冶炼的设备。

通过感应线圈在高频交流磁场中产生感应电流,使金属材料加热熔化。

3.2 中频感应炉的结构中频感应炉由感应线圈、工作室、水冷系统、控制系统等组成。

感应线圈将高频交流磁场引入工作室,使金属材料快速加热。

3.3 中频感应炉的应用中频感应炉广泛应用于有色金属、钢铁等行业的熔炼和加热工艺。

4. 氧气转炉4.1 氧气转炉的工作原理氧气转炉是一种采用氧气作为氧化剂进行冶炼的设备。

通过将氧气注入炉内,使金属中的杂质氧化并产生大量的热量。

4.2 氧气转炉的结构氧气转炉由炉体、吹氧装置、倾动机构、底吹口等组成。

通过控制氧气注入和炉体的倾动来控制冶炼过程。

4.3 氧气转炉的应用氧气转炉广泛应用于炼钢工艺中,可以有效降低冶炼成本和提高冶炼效率。

5. 闪速冶炼炉5.1 闪速冶炼炉的工作原理闪速冶炼炉是一种通过电磁感应产生电磁压力将金属材料高速喷射到冶炼室中进行熔炼的设备。

(第 四 章)高炉本体及附属设备

内部冷却:将冷却介质通入冷却设备内 部进行冷却。包括冷却壁、冷却板、板 壁结合冷却结构、炉身冷却模块及炉底 冷却等。 冷却壁设臵于炉壳与炉衬之间,有光 面冷却壁和镶砖冷却壁两种 。光面冷 却壁用于炉底和炉缸,镶砖冷却壁用 于炉镶砖冷却壁;c-上部带凸 台镶砖冷却壁;d-中间带凸台镶砖冷却壁

3) 合理炉型:促进改善高炉冶炼指标, 并利于长寿的炉型。

Hu——有效高度; h0——死铁层厚度;

d1

h1——炉缸高度; h2——炉腹高度; h3——炉腰高度; h4——炉身高度; h5——炉喉高度;

Hu

h4

h5

hf——风口高度; hz——渣口高度; d——炉缸直径; D——炉腰直径; d1——炉喉直径; α——炉腹角; β——炉身角;

高炉本体及附属设备

The Blast Furnace Facility and Equipment

李杰

学习目的:

高炉结构

高炉附属设备

高炉 本体结构

1、高炉本体介绍

高炉炉型

冷却设施

风口装置

铁口装置

炉顶装料装置

炉型:高炉的内部工作空间是由炉墙砖砌 成的,这个空间的几何形状就是炉型或内 型。 1) 设计炉型:设计时通过高炉中心线绘 在图纸上的炉型; 2) 操作炉型:投产后,炉墙内表面受损 所形成的炉型;

3)冷却水箱(冷却板):这是埋设在高炉砖衬

中的冷却器。其材质以铸铁为主,也有用铸钢和 钢板焊接的。从外形上可分为扁平卧式和支梁 式.

风口装臵:从热风炉来的热风先通过呈环状围

绕着高炉的围管中,再经风口装臵进入高炉。风 口装臵由热风围管以下的送风支管、弯管、直吹 管、风口水套等组成。

1、热风围管; 2、送风支管; 3、弯管;4、直吹管; 5、风口水套;

高炉的结构详解

高炉的结构详解高炉是炼铁生产的主要设备,它具有产量大、生产率高和成本低的优点,这是其他炼铁方法无法比拟的。

随着炼铁工业的迅速发展,炼铁的不断强化,高炉日趋大型化,有效容积已从近1500立方米增加到5000立方米左右,日产生铁量达到或超过1万吨,同时采用高压炉顶、高风温、综合喷吹和电子计算机控制等新技术,利用系数不断提高,焦比不断降低,可是高炉炉衬工作条件随之发生了重大变化,使其使用寿命降低较多,一般只有5─6年。

特别是高炉炉身下部及炉腰、炉腹部委,其寿命就更为短暂。

这就说明,炼铁技术的飞跃发展要求耐火材料必须发生重大变革,否则很难石英现代炼铁工艺的要求。

我过高炉距离原冶金部确定的一代炉龄8年不中修,单位炉容产铁量5000吨每立方米的目标要求还有一定的距离。

这与高炉各部委耐火材料的选择,耐火材料的各种性能有很大关系。

耐火材料寿命不断提高,将直接影响高炉下一代的寿命。

所以,一个稳产、高产、顺行的高炉,没有性能优异的耐火材料做坚强的后盾是不行的。

世界各国的炼铁工作者为了提高高炉炉龄,做了大量的工作。

主要是进行高炉解体破损调查,探讨炉衬损坏机理,提高砖衬的指令并创造新品种;砌筑综合炉衬;改变或改进冷却系统的结构和材质;加强维护操作和采用不定形耐火材料等。

因此,炼铁方面的新技术,耐火材料的新品种不断涌现,由于采用上述新技术措施,目前大、中型高炉炉衬的使用寿命普遍有所提高。

高炉是冶炼生铁的主体设备。

他有耐火材料砌筑成竖式圆筒形的炉体,外有钢板炉壳加固密封,内嵌冷却壁保护。

高炉内部工作空间的形状称为高炉内型,它有炉喉、炉身、炉腰、炉腹、炉缸5段组成。

高炉的大小用有效容积来表示,所谓的有效容积就是自出铁口中心线到大料钟下降位置下缘这段有效高度范围内的内部工作空间的体积。

要完成高炉生产,除高炉本体外,还必须有其他的附属设备。

1、供料系统,包括贮矿槽、过筛、输送、称量及上料机等一系列设备。

2、送风系统,包括鼓风机、加湿和脱湿装置、热风炉及一系列管道阀门等设备,主要是连续不断地供给送风。

高炉炼铁的工艺流程及主要设备

高炉炼铁的工艺流程及主要设备首先是原料准备,将铁矿石、焦炭和石灰石等原料按一定比例混合,然后送入炼铁厂预处理,去除杂质和湿气。

接着是炉料装入,将经过预处理的炉料装入高炉,炉料层分布要均匀。

然后是预热,引入空气或煤气对炉料进行预热,以提高还原反应效率。

随后进行还原反应,高炉内温度高达1500摄氏度左右,焦炭发生还原反应,将铁矿石中的氧化铁还原成纯铁。

然后是炼铁,通过还原反应产生的铁水被收集并装出高炉。

最后进行出铁及废渣处理,对产生的铁水进行处理和分装,同时处理产生的废渣。

高炉炼铁的主要设备包括高炉本体、鼓风机、焦炉、除尘设备、炼铁炉等。

其中,高炉本体为炼铁工艺的主要设备,由砌筑料、冷却设备、喷吹设备等组成,是进行还原反应和收集铁水的场所。

鼓风机负责向高炉提供空气,促进焦炭的燃烧,形成高温。

焦炉则是为高炉提供焦炭的设备,对焦炭进行预处理。

除尘设备用于净化高炉排放的废气,保护环境。

炼铁炉是对产生的铁水进行加热和处理的设备,产出成品铁。

高炉炼铁工艺是炼铁厂的核心环节,其工艺流程和设备在现代工业生产中扮演着重要的角色。

下面将继续介绍高炉炼铁的工艺流程和主要设备。

炼铁过程中,高炉内部采用了复杂的热力学反应和相变过程。

高炉内部的高温和高压环境促使铁矿石的氧化铁还原成铁,并与碳形成液态的炼铁矿。

这个过程是由鼓风机通过鼓风系统向高炉中喷吹空气、燃料,并通过炼铁石(铁矿石、焦炭和石灰石)的料层中转化完成的。

在高炉中,原料进入顶部,依次经过装料部、预热部、还原部和炼铁部。

随着炉料由上至下进行反应,其中的氧化铁逐渐还原成铁,并通过挤压作用,浸入以上液态,形成一层天然叠层结构。

炉体底部收集炼铁,经济的收集系统进行收集,浇铸成为生铁或铸铁。

除此之外,废渣则从底部排出高炉。

高炉炼铁的主要设备包括高炉本体、鼓风机、焦炉、除尘设备、炼铁炉等。

高炉本体是炼铁的主要场所,其性能和结构设计直接决定了生产效率和炼铁质量。

高炉主要有高炉本体和炉喉结构。

3000立方米炼铁高炉设计

3000立方米炼铁高炉设计引言炼铁高炉是铁矿石还原为纯铁的重要设备。

本文旨在设计一座3000立方米的炼铁高炉,满足生产需求。

本文将介绍高炉的结构设计、工艺参数、热工计算及关键设备的选型等内容。

1. 高炉结构设计1.1 高炉外形高炉外形通常为圆筒形,整体呈锥形结构。

炉身上部为炉缸,下部为炉腰,最底部为炉脚。

根据不同的工艺要求,高炉还包括炉尘槽、风箱、煤气管道等附属设备。

1.2 炉缸结构炉缸是高炉上部圆筒形结构,由耐火材料砌筑而成。

为了保护炉体不受烟渣和高温侵蚀,炉缸内覆盖有耐火砖。

1.3 炉腰结构炉腰位于炉身的中部,是高炉内部高温区域的关键部位。

为了保证炉腰的强度和耐火性能,通常采用多层环状砌筑结构。

1.4 炉底结构炉底是高炉的最底部,负责收集和排出铁水。

为了保证炉底的气密性和耐火性能,通常采用镁砖或碳砖砌筑。

2. 工艺参数2.1 炉温控制炉温是炼铁过程中的重要参数。

合理控制高炉炉温可以提高生产效率和产品质量。

通常控制在1400℃ - 1600℃之间。

2.2 煤气成分高炉燃烧煤炭产生的煤气是生产过程中的重要能源。

煤气成分包括一氧化碳、二氧化碳和氮气等。

合理控制煤气成分可以提高高炉的燃烧效率。

2.3 炉况控制炉况是指高炉内部的气体流动和料层状态。

合理控制炉况可以提高高炉的产量和矿石还原效率。

3. 热工计算3.1 热平衡计算炉内各部位的热平衡是高炉正常运行的基础。

通过热平衡计算,可以确定高炉各部位的热量输入和输出。

3.2 燃烧计算高炉燃烧系统是高炉能量平衡的关键部分。

通过燃烧计算,可以确定煤气的生成量、热值,从而合理控制燃料的投入。

3.3 物料平衡计算物料平衡计算是研究高炉冶金过程的重要手段。

通过对进出料的物料量及成分进行计算和分析,可以评估高炉的运行状态。

4. 关键设备选型4.1 风箱风箱是高炉的重要设备之一,用于供应高压风进入高炉内。

选用合适的风箱可以保证高炉燃烧系统的正常运行。

4.2 高温炉缸材料由于高炉炉缸处于高温环境,需要选用耐火材料来保护炉体不受烟渣和高温侵蚀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉组成:

高炉:用于冶炼液态铁水的主要设备。

其横断面为圆形的炼铁竖炉,用钢板作炉壳,里面砌耐火砖内衬。

高炉本体自上而下分为炉喉、炉身、炉腰、炉腹、炉缸五部分。

护喉之上设置装料设备;炉缸上部沿圆周均匀设风口,热风通过热风围管、支管和弯头、直吹管,由风口鼓入炉内;风口平面之下有出渣口和出铁口。

近代巨型高炉由于渣量少,不设出渣口。

高炉的主要组成部分

高炉炉壳:现代化高炉广泛使用焊接的钢板炉壳,只有极少数最小的土高炉才用钢箍加固的砖壳。

炉壳的作用是固定冷却设备,保证高炉砌体牢固,密封炉体,有的还承受炉顶载荷。

炉壳除承受巨大的重力外,还要承受热应力和内部的煤气压力,有时要抵抗崩料、坐料甚至可能发生的煤气爆炸的突然冲击,因此要有足够的强度。

炉壳外形尺寸应与高炉内型、炉体各部厚度、冷却设备结构形式相适应。

炉喉:高炉本体的最上部分,呈圆筒形。

炉喉既是炉料的加入口,也是煤气的导出口。

它对炉料和煤气的上部分布起控制和调节作用。

炉喉直径应和炉缸直径、炉腰直径及大钟直径比例适当。

炉喉高度要允许装一批以上的料,以能起到控制炉料和煤气流分布为限。

炉身:高炉铁矿石间接还原的主要区域,呈圆锥台简称圆台形,由上向下逐渐扩大,用以使炉料在遇热发生体积膨胀后不致形成料拱,并减小炉料下降阻找力。

炉身角的大小对炉料下降和煤气流分布有很大影响。

炉腰:高炉直径最大的部位。

它使炉身和炉腹得以合理过渡。

由于在炉腰部位有炉渣形成,并且粘稠的初成渣会使炉料透气性恶化,为减小煤气流的阻力,在渣量大时可适当扩大炉腰直径,但仍要使它和其他部位尺寸保持合适的比例关系,比值以取上限为宜。

炉腰高度对高炉冶炼过程影响不很显著,一般只在很小范围内变动。

炉腹:高炉熔化和造渣的主要区段,呈倒锥台形。

为适应炉料熔化后体积收缩的特点,其直径自上而下逐渐缩小,形成一定的炉腹角。

炉腹的存在,使燃烧带处于合适位置,有利于气流均匀分布。

炉腹高度随高炉容积大小而定,但不能过高或过低,一般为3.0~3.6m。

炉腹角一般为79~82 ;过大,不利于煤气流分布;过小,则不利于炉料顺行。

炉缸:高炉燃料燃烧、渣铁反应和贮存及排放区域,呈圆筒形。

出铁口、渣口和风口都设在炉缸部位,因此它也是承受高温煤气及渣铁物理和化学侵蚀最剧烈的部位,对高炉煤气的初始分布、热制度、生铁质量和品种都有极重要的影响。

炉底:高炉炉底砌体不仅要承受炉料、渣液及铁水的静压力,而且受到1400~4600℃的高温、机械和化学侵蚀、其侵蚀程度决定着高炉的一代寿命。

只有砌体表面温度降低到它所接触的渣铁凝固温度,并且表面生成渣皮(或铁壳),才能阻止其进一步受到侵蚀,所以必需对炉底进行冷却。

通常采用风冷或水冷。

目前我国大中型高炉大都采用全碳砖炉底或碳砖和高铝砖综合炉底,大大改善了炉底的散热能力。

炉基:它的作用是将所集中承担的重量按照地层承载能力均匀地传给地层,因而其形状都是向下扩大的。

高炉和炉基的总重量常为高炉容积的10~18倍(吨)。

炉基不许有不均匀的下沉,一般炉基的倾斜值不大于0.1%~0.5%。

高炉炉基应有足够的强度和耐热能力,使其在各种应力作用下不致产生裂缝。

炉基常做成圆形或多边形,以减少热应力的不均匀分布。

炉衬:高炉炉衬组成高炉的工作空间,并起到减少高炉热损失、保护炉壳和其它金属结构免受热应力和化学侵蚀的作用。

炉衬是用能够抵抗高温作用的耐火材料砌筑而成的。

炉衬的损坏受多种因素的影响,各部位工作条件不同,受损坏的机理也不同,因此必须根据部位、冷却和高炉操作等因素,选用不同的耐火材料。

炉喉护板:炉喉在炉料频繁撞击和高温的煤气流冲刷下,工作条件十分恶劣,维护其圆筒形状不被破坏是高炉上部调节的先决条件。

为此,在炉喉设置保护板(钢砖)。

小高炉的炉喉保护板可以用铸铁做成开口的匣子形状;大高炉的炉喉护板则用100~150mm厚的铸钢做成。

炉喉护板主要有块状、条状和变径几种形式。

变径炉喉护板还起着调节炉料和煤气流分布的作用。