熔焊原理-4.3MicrosegregationandBanding

高温熔化焊接金属的原理

高温熔化焊接金属的原理高温熔化焊接是利用高温将母材熔化,再与填充材料共同凝固,从而实现连接的焊接方法。

它主要利用金属材料在高温下熔化生成液态金属的特点来实现焊接。

焊接时首先需要将母材加热到熔点以上,使其表面熔化生成液态。

常用的加热方式有氧焰、电弧、电浆、激光等。

加热后在母材间或与填充材料间形成熔池。

熔池中的液态金属与母材氧化生成氧化物,同时还有大量气体escapes from the weld pool.这会对焊接质量产生不利影响。

所以通常需要在熔池上方吹保护气体,如惰性气体或CO2等,防止氧化,保护熔池。

加热停止后,熔池中的液态金属开始冷却凝固。

首先在熔池边缘形成固相,然后向内部生长,直到完全固化。

凝固期间会发生金属成分的再分配,形成组织结构。

快速冷却会形成finer microstructure,而慢速冷却会形成coarser microstructure。

冷却速率对焊接接头力学性能有很大影响。

焊接时,熔池中的液态金属受到表面张力的作用会产生凹陷,而凝固时由于金属体积的收缩也会形成凹陷。

这种凹陷称为缩口。

严重的缩口会降低焊接强度,所以需要采取措施控制。

常用方法有添加filler metal 提供额外材料,预留凸起的weld reinforcement, 以及优化焊接参数等。

焊后需要进行热处理消除焊接过程中引入的应力和变形。

对钢材焊接,通常进行回火处理,降低硬度,提高塑性。

铝合金焊接后也要进行人工时效处理,使焊缝获得足够强度。

高温焊接还要注意防止热影响区过热。

HAZ 会产生粗大晶粒,导致强度下降。

严重时可能出现热裂纹。

所以需要控制焊接热输入量,优化焊接参数,并适当进行预热处理。

总之,高温焊接利用金属熔化特性实现连接。

但过程中也伴随着缺陷的产生,如气孔、裂纹、残余应力等。

要获得优良的焊接质量,需要选择合适的焊接方法, filler material, 焊接参数,并辅以符合要求的预热后热处理。

这需要对材料特性,焊接过程及金属学知识有充分理解,才能获得最佳效果。

熔焊

熔焊

科技名词定义

中文名称:

熔焊

英文名称:

fuse welding

定义:

将待焊处的母材金属熔化以形成焊缝的焊接方法。

所属学科:

电力(一级学科) ;热工自动化、电厂化学与金属(二级学科)

本内容由全国科学技术名词审定委员会审定公布

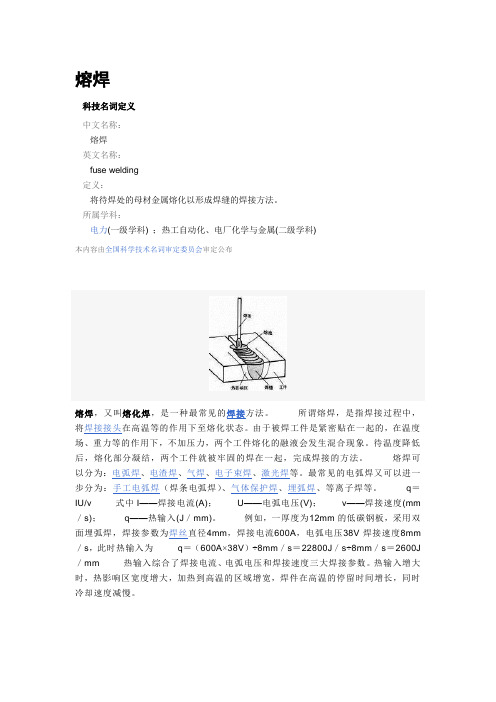

熔焊,又叫熔化焊,是一种最常见的焊接方法。

所谓熔焊,是指焊接过程中,将焊接接头在高温等的作用下至熔化状态。

由于被焊工件是紧密贴在一起的,在温度场、重力等的作用下,不加压力,两个工件熔化的融液会发生混合现象。

待温度降低后,熔化部分凝结,两个工件就被牢固的焊在一起,完成焊接的方法。

熔焊可以分为:电弧焊、电渣焊、气焊、电子束焊、激光焊等。

最常见的电弧焊又可以进一步分为:手工电弧焊(焊条电弧焊)、气体保护焊、埋弧焊、等离子焊等。

q=IU/v 式中I——焊接电流(A);U——电弧电压(V);v——焊接速度(mm /s);q——热输入(J/mm)。

例如,一厚度为12mm的低碳钢板,采用双面埋弧焊,焊接参数为焊丝直径4mm,焊接电流600A,电弧电压38V焊接速度8mm /s,此时热输入为q=(600A×38V)÷8mm/s=22800J/s÷8mm/s=2600J /mm 热输入综合了焊接电流、电弧电压和焊接速度三大焊接参数。

热输入增大时,热影响区宽度增大,加热到高温的区域增宽,焊件在高温的停留时间增长,同时冷却速度减慢。

熔焊原理及金属材料焊接

熔焊原理及金属材料焊接什么是焊接:焊接是通过加热或加压,或两者并用,并且用或不用填充材料,使工件达到结合的一种方法。

宏观上焊接的两个特点:1.需要外界能量。

2.焊接结合的不可拆卸性。

微观上的特点:焊接件之间达成原子间的结合。

即就是原来分开的工件,经过焊接后在为微观上形成一个整体。

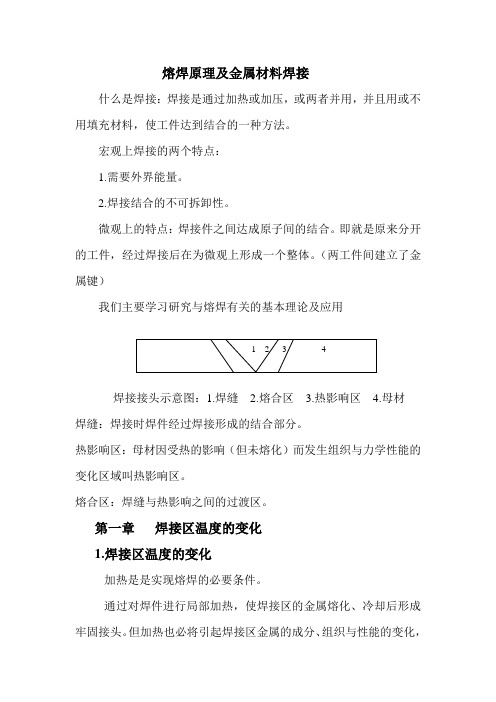

(两工件间建立了金属键)我们主要学习研究与熔焊有关的基本理论及应用焊接接头示意图:1.焊缝 2.熔合区 3.热影响区 4.母材焊缝:焊接时焊件经过焊接形成的结合部分。

热影响区:母材因受热的影响(但未熔化)而发生组织与力学性能的变化区域叫热影响区。

熔合区:焊缝与热影响之间的过渡区。

第一章焊接区温度的变化1.焊接区温度的变化加热是是实现熔焊的必要条件。

通过对焊件进行局部加热,使焊接区的金属熔化、冷却后形成牢固接头。

但加热也必将引起焊接区金属的成分、组织与性能的变化,其结果必将决定焊接的质量。

上述变化的程度则主要取决于温度变化的情况,。

因此能主动控制焊接质量,首先就应掌握焊接区温度变化的规律,即掌握温度与空间位置和温度与时间的关系。

焊接热源:电弧热、化学热、电阻热、摩擦热、等离子热、电子束、激光束、高频感应热等。

热源的性能不仅影响焊接质量,而且对焊接生产率有着决定性的作用。

理想的焊接热源应该是具有加热面积小、功率密度大、加热温度高等的特点。

2.焊接温度场热量的传导共有对流、对流和辐射三中基本方式。

在熔焊过程中三种方式都存在,热源的热量传递主要通过对流与辐射,母材与焊丝获得热量后在内部的传递则以传导为主。

影响焊接温度场的因素:热源的性质、焊接参数、被焊金属的热物理性能、被焊金属的几何尺寸。

3.焊接热循环:在焊接热源的的作用下,焊件上某一点的温度随时间的变化。

叫做焊接热循环。

焊接热循环讨论的对象是焊件上某一点的温度与时间的关系。

这一关系决定了改点的加热速度、保温时间和冷却速度,对接头的组织与性能都有明显的影响。

影响焊接热循环的基本因素:1.焊接线能量与预热温度2.焊接方法3.焊接尺寸4.接头形式5.焊道长度调整焊接热循环的方法:1.根据被焊金属的成分选择适用的焊接方法2.合理选用焊接参数3.采用预热、保温或缓冷等措施降低冷却速度。

金属熔焊原理第四章 熔合区和焊接热影响区

而在40Cr钢中,由于含有碳化物形成元素Cr, 在快速加热高温停留时间短时,碳化铬来不及 分解仍保留在A中。这样使奥氏体中溶解的碳化 铬减少,而使其稳定性下降,同时保留下来的 碳化铬质点还可成为新相得晶核,提高了A的分 解时的成核率,其结果是缩短了孕育期,CCT 图曲线左移。

熔焊原理

两点结论:

1、焊接热循环的特点,决定了在研究热影 响区金属连续冷却转变时应该用焊接条件 下特定的连续冷却转变曲线。 (焊接条件下的组织转变不仅与等温转变 不同,也与热处理条件下的连续冷却组织 转变不同 )

2、焊接加热特点对过冷奥氏体稳定性的影 响因钢的化学成分不同而异。

熔焊原理

焊接CCT图

200

V

AC3

810 860 930 1020

1120

70

160

260

熔焊原理

2)加热速度对A均质化影响

A均质化过程属于扩散过程,而焊接加 热速度快、相变以上停留时间短,都不利 于扩散,因而匀质化程度差。 3)近缝区的晶粒长大

在焊接条件下,近缝区由于强烈过热使 晶粒发生严重长大,影响焊接接头塑性、韧 性, 产生热裂纹,冷裂纹。

1400~170 0

40~50

250~30 0

1400~170 0

45钢

AC1

730 770 775 790

840

45 60

110

AC3 770 820 835 860

950

65 90

180

40Cr

AC1

740 735 750 770

84015 351来自5AC3 780 775 800 850

第一节熔焊原理及过程

U(V)

暗放电

1000 非自持放电

自持放电 辉光放电

电弧放电

I/A I(A) 10- 4 1

自持放电:当电流大于一定值时,一旦放电开始,气体导电过程本身 就可以产生维持导电所需要的带电粒子。

自持放电类型:暗放电(电池)、辉光放电(日光灯)、电弧放电 (焊接电弧)。

2 气体导电与金属导电的区别

金属:I=U/R, 电流与电压之间满足线性关系,原因:金属中有大量 可以自由移动的带电粒子(电子)。

4

影响电弧静特性曲线的因素

1) 电弧长度增加,静特性曲线上升 2) 电弧气体的种类:气体电离能;气体导热系数;解离度及解离热。

3)周围气体介质压力越大,冷却越强,曲线上升。

5 各种焊接方法的电弧静特性

手工电弧焊、埋弧焊(焊丝直径大于3mm)、大电流TIGW和一部分MIGW:

平特性。

大部分MIGW、埋弧焊(焊丝直径小于3mm):上升特性 6 电弧稳定燃烧的条件

为什么TIG焊焊接铝合金时要采用直流反接或交流接法?

五

1

最小电压原理

内容:当电流和电弧周围条件(如气体介质种类、温度、压力等)一 定时,稳定燃烧的电弧将自动选择一个确定的导电截面,使电弧的 能量消耗最小。当电弧长度也为定值时,电场强度的大小即代表了 电弧产热量的大小,因此,能量消耗最小时的电场强度最低,即在 固定弧长上的电压降最小。

在采用冷阴极或虽然采用热阴极但使用较小电流的情况下,实 际上是热发射型和场致发射型两种阴极导电形式并存,而且相互补 充和自动调节。

阴极区的电压降,主要取决于电极材料的种类、电流大小和气 体介质的成分,一般在几伏至几十伏之间。 当电极材料的沸点较高或逸出功较小时,热发射型导电的比例 较大,阴极压降较小,反之,则场致发射型导电的比例较大,阴极 压降也较大。电流较大时,一般热发射型导电的比例增大,阴极压 降减小。

第一节熔焊原理及过程2

(4)激光 机理:单色、单波长光束聚焦于金属 表面。 特点:能量密度高。 缺点:价格昂贵。

2、熔池保护

作用:隔离空气对高温焊缝金属的不良影响; 调整焊缝金属成分。 (1)渣保护(药皮或焊剂熔渣) 隔离空气防止金属氧化、吸气,向熔池过渡 合金元素,改善焊缝性能;稳定电弧。

(2)气保护(惰性气体或低氧化,不溶 于液态金属的气体) 氩气:不溶于金属,不与金属反应; 特点:保护效果好,焊缝金属杂质少; 价格较高。 CO2:高温有氧化性, 特点:焊接过程中需脱氧反应;价格 低廉。

第一节 熔焊原理及过程2

熔焊三要素: 热源 熔池保护 焊缝填充金属

1、热源

(1)电弧: 弧柱:6000~8000K, 两级:2400~2600K; (2)等离子弧(压缩电弧24000~50000K) 产生原因:机械压缩; 热压缩; 电磁压缩。

(3)电子束 机理:电子被加速装击金属表面。 特点:能量密度是电弧的1000倍; 穿透能力强。 缺点:需真空环境,有辐射。

(3)渣-气联合保护 药皮:稳弧、隔离空气、冶金反应、形成熔 渣保护焊缝。

药芯焊丝:药皮成分包裹在焊丝芯部

; 向焊缝过渡合金元素。 要求: 杂质含量少,根据焊缝成分需要含有相 应合金元素。

金属熔焊原理

金属熔焊原理

金属熔焊是一种利用高温熔化金属,再通过控制冷却结晶,以达到连接金属的方法。

其原理包括以下方面:

1. 熔化过程:金属在高温下熔化成液态,形成熔池。

熔池中的金属原子获得足够的能量,摆脱束缚,成为自由原子。

2. 扩散过程:在高温下,金属原子在熔池中扩散,使熔池中的原子分布均匀。

3. 结晶过程:当熔池冷却时,金属原子重新结合成固体金属,完成结晶过程。

金属熔焊的优点包括:

1. 连接强度高:由于金属在熔焊过程中完全融合,连接强度高。

2. 适用范围广:金属熔焊适用于各种金属材料,包括钢铁、有色金属等。

3. 操作简便:金属熔焊操作简单,易于掌握。

需要注意的是,金属熔焊过程中需要注意控制温度、时间、冷却速度等因素,以保证焊接质量。

同时,对于不同的金属材料和焊接要求,需要选择合适的焊接方法和工艺参数。

熔融指数原理

熔融指数原理

嘿,朋友们!今天咱们来好好聊聊熔融指数原理。

你知道吗,熔融指数就像是材料的一个秘密暗号!比如说塑料这种东西吧,它的熔融指数可重要啦!熔融指数呢,简单来说,就是衡量材料在加热到熔融状态后,流出的快慢程度。

这就好比是一条小溪,水流动得快不快,就反映了溪水的某种特性。

咱来想象一下,有两种不同的塑料,一种的熔融指数高,那它在加热后就像是湍急的河流,流得特别快;而另一种熔融指数低,就像慢悠悠的小溪,流动得可慢啦!比如在生产塑料制品的时候,如果我们选错了熔融指数的材料,那做出来的东西可能就完全不是我们想要的啦,这多糟糕呀!

你再想想看,在工厂里,工人们可都得清楚地知道不同材料的熔融指数呢!这就像是厨师必须知道每种调料的特点一样重要。

如果一个新工人不知道这个,哎呀呀,那可就可能会出大乱子啦!同事们肯定会着急地告诉他:“喂,你得搞清楚这材料的熔融指数呀!”这时候他才恍然大悟,原来这个指标这么关键。

熔融指数还和材料的性能紧密相关哦!高熔融指数的材料可能更适合做一些薄壁的制品,因为它流动得快呀,能更好地填充模具;而低熔融指数的则可能更适合做厚壁的,因为它不容易流得到处都是嘛。

这多有意思呀!

所以呀,大家可千万别小看了熔融指数原理,它真的超级重要呢!无论是对于生产厂家,还是对于我们日常生活中使用的塑料制品,都有着至关重要的影响。

它就像是一个隐藏在材料背后的小魔法师,掌控着材料的各种特性呢!

我的观点就是:熔融指数原理真的非常值得我们深入了解和研究呀!。

熔焊原理及金属材料焊接

熔焊原理及金属材料焊接哎呀,今天咱们聊聊熔焊原理和金属材料焊接这块儿,听起来好像有点高大上,但其实没那么复杂,咱们就用轻松点的方式说说。

熔焊这玩意儿,顾名思义,就是把金属加热到融化的状态,然后把它们“粘”在一起。

就像做菜时把黄油融化,再把面粉搅拌在一起,最后出锅的蛋糕一样,这个过程其实也充满了化学的奥秘。

想象一下,焊接的时候,焊工就像是厨师,拿着焊枪就像是拿着锅铲,心里想着“今天要做一顿丰盛的焊接大餐”。

金属的表面得准备好,这就像做菜前要把食材洗净切好,不然可不容易入味。

焊接前的清理可不能马虎,残留的氧化物、油污,全都得一干二净,不然焊接的时候可就“开锅”了,接下来的火花就像是油炸时冒出来的气泡,一不小心就可能炸到你自己。

说到火花,那焊接的火焰可真是大展身手。

焊接的火焰能达到上千度的高温,就好比夏天的太阳直射在你身上,烫得你直冒汗。

焊枪一挥,金属瞬间就化成了流动的液体,像小河一样淌过去。

焊工的手艺可得好,不然就像烤焦的面包,黑乎乎的,谁也不想碰。

要想焊接得稳,得掌握好火焰的角度、速度和时间,这就跟炒菜时掌握火候一样,轻重缓急,一下子可得把握住。

然后,有些焊接方法还得加点材料进去,这就像做汤的时候加盐和调料。

常见的焊接材料有焊丝和焊条,焊丝就像是面条,搅拌着融化的金属,帮助它们更好地结合。

焊接的时候,这些材料能提高连接的强度,防止以后出问题。

要知道,连接得好,未来的日子可就顺风顺水,像是开车不颠簸,路上畅通无阻。

焊接后也得给这“大餐”点个赞,经过冷却后的金属,就像是刚出炉的面包,酥脆可口。

焊接的质量可不是随便就能判断的,得靠专业的仪器来检测,看看咱的焊缝是否结实,强度是否过关。

要是焊接不牢,未来的使用中可能就会出现裂纹、缺陷,像个脆弱的泡泡,轻轻一碰就会破掉,得不偿失。

说到材料,焊接的金属材料可不少,钢铁、铝合金、铜合金,各有各的特点,像各类食材,搭配得当才能做出美味的菜肴。

比如说,钢铁就像是家里的大米,基础又重要,而铝合金则是那新鲜的蔬菜,轻便、易操作,但也得小心处理。

熔融键合的分类

熔融键合的分类

熔融键合(ThermocompressionBonding)是一种常用的微电子封装技术,用于将芯片、晶圆、片上元件(SOC)等组件连接到载体或基板上。

根据不同的应用和需求,熔融键合可以被分为多种分类。

以下是几种常见的熔融键合分类。

1.面积键合(AreaBonding):面积键合主要通过熔化连接器上的金属来将两个表面连接在一起。

这种键合方法适用于需要高强度和可靠连接的应用,如芯片与芯片之间的连接或芯片与载体之间的连接。

2.线键合(WireBonding):线键合是一种常见的熔融键合技术,通过将细金属线(通常是金或铝线)焊接到芯片的引脚或连接器的接点上,实现电气连接。

线键合适用于连接小尺寸的器件,如IC芯片、LED芯片等。

3.球键合(BallBonding):球键合是一种常用的线键合技术,其特点是在连接点上形成一个焊球,然后将焊球与芯片的引脚或连接器的接点焊接在一起。

球键合适用于连接尺寸较大的芯片和连接器。

4.钝键合(StudBumping):钝键合是一种将针状金属焊接到芯片引脚上的熔融键合技术。

这种键合方法通常用于高功率应用,如功率放大器和功率集成电路。

5.竖键合(VerticalBonding):竖键合是一种特殊的键合技术,通过将芯片或器件从侧面引入键合区,实现与载体或基

板的键合连接。

这种方法适用于特殊的微电子封装需求,如堆叠芯片封装。

总之,熔融键合根据不同的连接需求和技术要求,可以采用不同的分类方式。

以上是几种常见的熔融键合分类,各有其适用的应用领域和特点。

深熔焊的小孔效应名词解释

深熔焊的小孔效应名词解释深熔焊是一种常用于焊接和金属加工的技术,它通过高温和高能量的焊接过程,将金属材料熔化并连接在一起。

在深熔焊过程中,一个重要的现象被广泛称为“小孔效应”。

在本文中,我们将对深熔焊的小孔效应进行解释和探讨。

首先,需要理解深熔焊的基本原理。

深熔焊通过将高能量的热源集中在焊接区域,使金属材料达到熔点并融化。

这种焊接方法通常使用激光或电弧作为热源,它们能够提供足够的能量来使金属达到并超过熔点。

激光焊接使用激光束来聚焦能量,而电弧焊接则使用电弧产生高温。

深熔焊的目标是在焊接区域形成完整的焊缝,并且保证焊接强度和质量。

然而,在焊接过程中,会出现一种现象,称为“小孔效应”。

小孔效应指的是在焊接过程中,焊缝表面形成了微小的孔洞或气孔。

造成小孔效应的主要原因有以下几个方面:1. 气体释放:在焊接过程中,金属材料会被加热并迅速熔化。

在金属熔化的过程中,会产生气体,例如金属的氧化物或其它杂质。

这些气体被困在熔池中,随着焊接过程的进行,它们会被推向焊缝表面,形成小孔。

2. 杂质的影响:焊接材料中的杂质也会对小孔效应产生影响。

杂质的存在会导致焊接过程中形成气体或气泡,并在焊缝表面留下微小的孔洞。

小孔效应对焊接强度和质量会产生负面影响。

这些微小的孔洞可能会导致焊缝的脆弱性增加,从而减小焊接强度。

而且,如果焊接区域存在气孔或气体囊泡,还可能导致腐蚀、气泡爆破或引发其他焊接缺陷。

为了避免小孔效应的产生,焊接操作需要做出一些改变和调整。

以下是几种避免小孔效应的方法:1. 材料准备:在焊接前,需要对金属材料进行充分的清洁和处理,以去除杂质。

这可以减少小孔效应产生的可能性。

2. 气体保护:使用惰性气体(如氩气)进行保护。

这种气体可以在焊接区域形成保护层,防止空气中的气体进入焊接过程,从而减少气孔形成的可能性。

3. 控制焊接参数:合理选择焊接参数,如焊接速度、功率和热输入。

控制这些参数可以帮助减少气孔的形成,并保证焊接质量。

熔焊原理.pdf

熔焊原理什么是焊接?常用的焊接方法分为哪几类?通过加热或加压,或两者并用,并且用或不用填充材料,使工件达到结合的一种加工工艺方法称为焊接。

工件可以用各种同类或不同类的金属、非金属材料(塑料、石墨、陶瓷、玻璃等),也可以用一种金属与一种非金属材料。

金属的焊接在现代工业中具有广泛的应用,因此狭义地讲,焊接通常就是指金属材料的焊接。

按照焊接过程中金属材料所处的状态不同,目前把焊接方法分为以下三类:?熔焊焊接过程中,将焊件接头加热至熔化状态,不加压力完成焊接的方法称为熔焊。

常用的熔焊方法有电弧焊、气焊、电渣焊等。

?压焊焊接过程中,必须对焊件施加压力(加热或不加热),以完成焊接的方法称为压焊。

常用的压焊方法有电阻焊(对焊、点焊、缝焊)、摩擦焊、旋转电弧焊、超声波焊等。

?钎焊焊接过程中,采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点、低于母材熔点的温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散实现焊接焊件的方法称为钎焊。

常用的钎焊方法有火焰钎焊、感应钎焊、炉中钎焊、盐浴钎焊和真空钎焊等。

2 焊接方法分类焊接方法各类繁多,而且新的方法仍在不断涌现,因此如何对焊接方法进行科学的分类是一个十分重要的问题。

正确的分类不仅可以帮助读者了解、学习各种焊接方法的特点和本质,而且可以为科学工作者开发新的焊接技术提供有力根据。

目前,国内外著作中焊接方法分类法种类甚多,各有差异。

本手册首先对现有分类法进行简单描述和评论,然后提出一种新的分类方法,讨论其原则和优点。

并将它作为本卷各章编写的依据。

1.族系法本分类方法基本上是根据焊接工艺中某几个特征将焊接方法分为若干大类,然后进一步根据其它特征细分为若干小类,如此等等,形成族系。

这种分类法在目前各种著作中应用最多。

在此分类法中,首先将焊接方法划分为三大类,即熔化焊、固相焊和钎焊。

其次,将每一大类方法,例如熔化焊、固相焊和钎焊。

其次,将每一大类方法,例如溶化焊,按能源种类细分为电弧焊、气焊、铝热焊、电渣焊等类。

《熔化焊连接原理》PPT课件

(化学冶金、熔池凝固、固态相变、缺陷)以及接头性能 具有重要的影响。

1)熔池的形状和尺寸 熔池为半椭球,几何尺寸为:L=q2IU 其中,q2是比例系数,取决于焊接方法和焊接电流。 I是焊接电流,U是焊接电压, 焊接电流I焊接电压U与熔池宽度B和熔池深度H的关系: I↑,H↑,B↓;U↑,H↓,B↑。

1.1 熔化焊热过程及接头形成

2)熔池质量 手工电弧焊:熔池质量5克以下, 埋弧自动焊:熔池的质量小于100克 3)熔池的存在时间 熔池在液态存在的最大时间:tmax=L/v 几秒到几十秒 熔池平均存在时间:tcp=Gp/ρvFW FW:焊缝的横截面积。

(3) 焊接时金属结晶和相变过程 焊接热过程---焊接化学冶金过程---熔池凝固和相变过程

1.1 熔化焊热过程及接头形成

(1)焊接接头的特征 焊接接头包括焊缝、热影响区和熔合区。

接头的质量包括焊缝、热影响区、熔合区。 焊接接头是指整个焊接区,不仅包括结合区,也包括其周围区域。

结合区即是焊缝(WM),熔池凝固并发生固态相变的区域 结合区邻近区即是母材中发生固态相变的区域,称为热影响区(HAZ)。 过渡区是指母材与焊缝交界处,也称为熔合区。

药皮焊条焊接时,三种形式

碱性焊条:短路过渡和大颗粒过渡; 酸性焊条:细颗粒过渡和附壁过渡。 1)熔滴的比表面积S:

S=Ag/ρVg=4πR2/(4/3πR3ρ)=3/Rρ • I↑,R↓,S↑,利于冶金反应进行。 • 熔滴的比表面积是相当大的,S=1000—

10000Cm2/kg

熔滴过渡 短路过渡 颗粒过渡 附壁过渡

熔焊机原理

熔焊机原理

熔焊机原理是一种将金属加热至熔化状态,然后使用压力把金属压合在一起的焊接方法。

熔焊机原理是利用电阻加热原理,将电流通过工件,使工件产生热量,从而使工件达到熔化温度。

熔融状态下的金属能够流动,可使工件间形成坚固的连接。

熔焊机原理有多种类型,包括电弧焊、气焊、氩弧焊、TIG焊、MIG焊、等离子体焊等。

这些不同类型的熔焊机原理有各自的优缺点,适用于不同的焊接需求。

熔焊机原理在工业中广泛应用,可用于制造汽车、飞机、船舶和建筑等产品。

- 1 -。

mig焊原理

mig焊原理MIG焊原理MIG焊(Metal Inert Gas Welding)是一种常用的电弧焊接方法,它是利用电弧的热能将焊接材料熔化并连接在一起的过程。

MIG焊的原理简单明了,它通过在焊接区域产生一条稳定的电弧,将电极上的金属丝熔化并喷射到焊缝上,同时通过外部提供的惰性气体保护焊接区域,从而实现焊接过程。

MIG焊的原理可以分为两个关键步骤:电弧的形成和金属材料的熔化。

首先,在MIG焊过程中,焊接电源会提供所需的电流,并通过电极将电流传递到焊接材料上。

当电流通过电极时,电极和工件之间形成一条电弧。

这条电弧会产生高温,将焊接材料加热至熔点以上,使其熔化。

MIG焊还需要通过喷射金属丝的方式将材料输送到焊缝上。

在MIG 焊中,电极上通常会有一根金属丝,称为焊丝。

焊丝经过电极的输送机构,通过恒定的速度喷射到焊缝上,与电弧热能一同作用于焊接材料。

焊丝的喷射速度和电弧的稳定性对焊接过程的质量起着至关重要的作用。

MIG焊的成功还离不开保护气体的使用。

焊接过程中,焊缝周围的氧气容易与熔化的金属发生反应,产生氧化物,导致焊接质量下降。

因此,MIG焊通常会在焊接区域周围喷射一种惰性气体,如氩气或二氧化碳,以隔绝空气中的氧气。

这种惰性气体能够保护焊接区域免受氧化和污染,从而提高焊接质量。

总结一下,MIG焊的原理主要包括电弧的形成、金属材料的熔化和保护气体的使用。

通过这些步骤,MIG焊能够实现高效、稳定、质量较高的焊接过程。

MIG焊由于其操作简单、焊接速度快、焊缝质量好等优点,在工业生产中得到了广泛应用。

无论是汽车制造、船舶建造还是金属结构加工,MIG焊都发挥着重要的作用。

需要注意的是,MIG焊的成功与否不仅取决于焊接设备的性能,还取决于操作人员的熟练程度。

合理选择焊接参数、掌握焊接技巧和保持焊接设备的良好状态,都是保证MIG焊质量的关键因素。

MIG焊是一种常用的电弧焊接方法,通过电弧的热能将焊接材料熔化并连接在一起。

MIG焊接原理

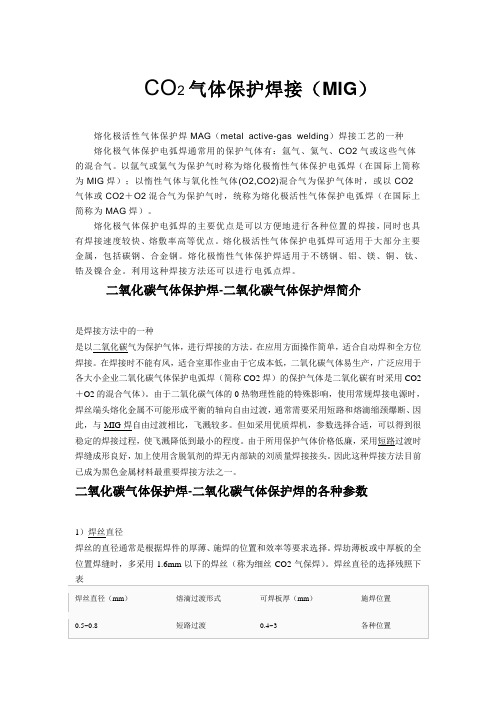

CO2气体保护焊接(MIG)熔化极活性气体保护焊MAG(metal active-gas welding)焊接工艺的一种熔化极气体保护电弧焊通常用的保护气体有:氩气、氦气、CO2气或这些气体的混合气。

以氩气或氦气为保护气时称为熔化极惰性气体保护电弧焊(在国际上简称为MIG焊);以惰性气体与氧化性气体(O2,CO2)混合气为保护气体时,或以CO2气体或CO2+O2混合气为保护气时,统称为熔化极活性气体保护电弧焊(在国际上简称为MAG焊)。

熔化极气体保护电弧焊的主要优点是可以方便地进行各种位置的焊接,同时也具有焊接速度较快、熔敷率高等优点。

熔化极活性气体保护电弧焊可适用于大部分主要金属,包括碳钢、合金钢。

熔化极惰性气体保护焊适用于不锈钢、铝、镁、铜、钛、锆及镍合金。

利用这种焊接方法还可以进行电弧点焊。

二氧化碳气体保护焊-二氧化碳气体保护焊简介是焊接方法中的一种是以二氧化碳气为保护气体,进行焊接的方法。

在应用方面操作简单,适合自动焊和全方位焊接。

在焊接时不能有风,适合室那作业由于它成本低,二氧化碳气体易生产,广泛应用于各大小企业二氧化碳气体保护电弧焊(简称CO2焊)的保护气体是二氧化碳有时采用CO2+O2的混合气体)。

由于二氧化碳气体的0热物理性能的特殊影响,使用常规焊接电源时,焊丝端头熔化金属不可能形成平衡的轴向自由过渡,通常需要采用短路和熔滴缩颈爆断、因此,与MIG焊自由过渡相比,飞溅较多。

但如采用优质焊机,参数选择合适,可以得到很稳定的焊接过程,使飞溅降低到最小的程度。

由于所用保护气体价格低廉,采用短路过渡时焊缝成形良好,加上使用含脱氧剂的焊无内部缺的刘质量焊接接头。

因此这种焊接方法目前已成为黑色金属材料最重要焊接方法之一。

二氧化碳气体保护焊-二氧化碳气体保护焊的各种参数1)焊丝直径焊丝的直径通常是根据焊件的厚薄、施焊的位置和效率等要求选择。

焊劫薄板或中厚板的全位置焊缝时,多采用1.6mm以下的焊丝(称为细丝CO2气保焊)。

金属熔焊原理(共10张PPT)

焊接热源

一、常用的焊接热源 电弧热 、 化学热 、 电阻热 、

摩擦热 、等离子弧 、电子束 、激光 束 、高频 热

二、常用的焊接热源

电弧热 、化学热 、电阻热 、摩擦 热 、等离子弧 、电子束 、激光束 、

高频感应热

三、焊接过程的热效率

在焊接热源作用下金属部分被加热与熔化,同时出现热量的传播和分布的景象。

我们把焊件〔包括母材与填充金 在焊接热源作用下金属部分被加热与熔化,同时出现热量的传播和分布的景象。

三、焊接过程的热效率 有效热功率是热源输出总功率的一部分。

属〕所吸收的热量叫做热源的有效 电弧热 、化学热 、电阻热 、摩擦热 、等离子弧 、电子束 、激光束 、高频感应热

在焊接热源作用下金属部分被加热与熔化,同时出现热量的传播和分布的景象。 1〕焊接热量集中作用在焊件衔接部位,而不是均匀加热整个焊件。

热功率。有效热功率是热源输出总 三、焊接过程的热效率

2〕热作用的瞬时性,焊接时,热源以一定速度挪动,焊件上把焊件〔包括母材与填充金属〕所吸收的热量叫做热源的有效热功率。

我们把焊件〔包括母材与填充金属〕所吸收的热量叫做热源的有效热功率。 电弧热 、化学热 、电阻热 、摩擦热 、等离子弧 、电子束 、激光束 、高频感应热 2〕热作用的瞬时性,焊接时,热源以一定速度挪动,焊件上任一点受热的作用都具瞬时性。 温度场的数学表达式可写作 2〕热作用的瞬时性,焊接时,热源以一定速度挪动,焊件上任一点受热的作用都具瞬时性。

焊接温度场

一、焊接温度场的定义 焊接温度场是指焊接过程中某一瞬时焊上

各点的温度分布。

温度场的数学表达式可写作 T = f (x,y,z ,t)

三、焊接温度场的特点

1、可用图形表示 , 2、等温线或等温面之间互不相交, 有温度梯度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

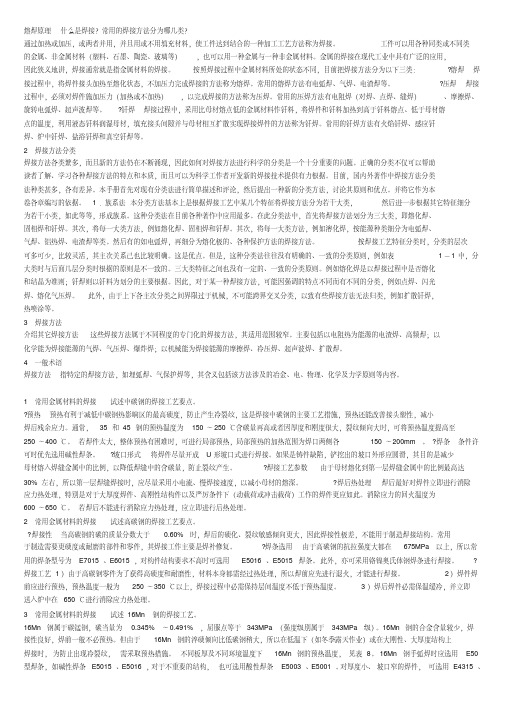

4.3 Microsegregation and Banding4.3.1 MicrosegregationSolute redistribution during solidification results in microsegregation across cells or dendrite arms. The analysis of solute redistribution during the directional solidification of a liquid metal (Section 4.1) can be applied to solute redistribution duri ng the solidificati on of an in tercellular or in terde ndritic liquid duri ng weldi ng (or casting).The total volume of material in directional solidification (Figures 434.5) is now a volume element in a cell or a dendrite arm, as shown in Figure4.13. Within the volume eleme nt the S/L in terface is still pla nar eve n though the overall structure is cellular or den dritic. The volume eleme nt covers the regi on from the cen terl ine of the cell or den drite arm to the boun dary betwee n cells or den drite arms. Solidificati on beg ins in the volume eleme nt whe n the tip of the cell or den drite arm reachesthe volume eleme nt.canterline of collb oundary botwean cell&or dendrite arm element or dendrite arms(a)(b)Figure 4.14Microsegregation profiles across cells or dendrite arms: (a) k< 1; (b) k > 1.The case of the equilibrium partition ratio k < 1 is shown in Figure 4.14a. Nocomplete liquid diffusion,no solid .diffusiondistanceJ 1limited liquid diffusion, nosolid qiffuskjn 一>(a) (b)Figure 4.13 Volume eleme nts for microsegregati on an alysis:(a) cellular solidification; (b) dendritic solidification.complete liquid & solid diffusiont( limited liquid diffusion, no solid.diffusion ACo kC..complete liquid & solid diffusioncomplete liquid ditfusion, o solid diffusoni /segregation occurs when diffusion is complete in both the liquid and solid. This2 2requires that DLt >> l and that D s t >> l , where l is now half the cell or dendrite arm spaci ng(the len gth of the volume eleme nt).Segregatio n is worst with complete2 diffusion in the liquid but no diffusion in the solid. This requires that D L t >> l and 2that D s t << l . Segregatio n is in termediate with limited diffusi on in the liquid and no diffusion in the solid. When this occurs, there is a clear concentration minimum at the centerline of the cell or dendrite arm. Usually, there is some diffusion in the solid and the concen trati on minimum may not always be clear. The case of k > 1 is show n in Figure4.14b. The segregation profiles are opposite to those of k < 1.Con sider the case of a eutectic phase diagram, which is com mon among aluminum alloys. Assume complete liquid diffusion and no solid diffusion. As shown in Figure 4.15, the solid composition changes from kC o to C SM, the maximum possible solute content in the solid, when the eutectic temperature T E is reached. The remaining liquid at this point has the eutectic composition C E and, therefore, solidifies as solid eutectic at T E. The fraction of eutectic, f E, can be calculated from Equation(4.13) with f L= f E and T = T E, that is,(4.19)* initia melt THs?rn&Jo>dE 段composition, CTeulectcTm T4.3.2 BandingIn addition to microsegregation, solute segregation can also occur as a result of growth rate fluctuations caused by thermal fluctuations. This phenomenon, shown in Figure 4.16, is known as banding. As shown, steady-state solidification occurs at the growth rate R 1. Whe n the growth rate is sudde nly in creased from R 1 to R 2, an extra amount of solute is rejected into the liquid at the S/L in terface, caus ing its solute content to rise. As a result, the material solidifies right after the in crease in the growth rate has a higher solute concen trati on tha n that before the in crease. The boun dary layer at R 2 is thinner tha n that at R 1 because, as men ti oned previously, the boun dary layer thick ness is about D L /R. The solute concen trati on eve ntually resumes its steady value if no further cha nges take place. If, however, the growth rate is the n decreased sudde nly from R 2 back to R 1, a smaller amount of solute is rejected into the liquid at the S/L in terface, caus ing its solute content to drop. As a result, the material solidifies right after the decrease in the growth rate has a lower solute concen trati on tha n that just before the decrease. In practice, the growth rate can vary as a result of thermal fluctuations during solidification caused by unstable fluid flow in the weld pool, and solute-rich and solute-depleted bands form side by side along the solidification path. When the flow carrying heat from the heat source and impinging on the growth front sudde nly speeds up, the growth rate is reduced and vice versa.R = R > RR R, R*Time, tFigure 4.16Formation of banding due to changes in the solidification rate R.«c■ib)■ ■ ■■ ■ i0 Fraction of Solid, tc soildeutecticwlume elementComplete LiqudDiffusiorCEConcentration C1I:: :::: ]4i ill! 2皿j *3 XIFigure 4.15 Solute redistribution during solidification with complete diffusion in liquid and no diffusi on in solid: (a) eutectic phase diagram; (b) compositi on profiles in liquid and solid.。