填料吸收实验

吸收实验报告实验小结

一、实验目的本次实验旨在通过实际操作,掌握吸收实验的基本原理和操作方法,了解吸收塔的结构和工作原理,学习如何测定填料塔的体积吸收系数,并分析影响吸收效率的因素。

二、实验原理吸收实验是化工过程中常见的传质操作之一,主要用于气体和液体之间的物质传递。

本实验采用填料塔作为吸收设备,通过改变气体和液体的流量,研究其传质性能。

填料塔的体积吸收系数KYa是指单位体积填料层在单位时间内,气体和液体之间的传质速率。

其计算公式如下:KYa = (qL (C2 - C1)) / (qV (C2 - C1))其中,qL为液体流量,qV为气体流量,C1为进塔气体中溶质的摩尔分数,C2为出塔气体中溶质的摩尔分数。

三、实验内容1. 实验装置及原理实验装置主要包括填料塔、气体发生器、流量计、压力计、温度计等。

填料塔内填充有适当的填料,气体和液体在填料层内进行逆流接触,实现物质传递。

2. 实验步骤(1)准备实验装置,检查各连接处是否严密,确保实验过程中无泄漏。

(2)开启气体发生器,调整气体流量,使其达到实验要求。

(3)调整液体流量,使其达到实验要求。

(4)记录进塔气体中溶质的摩尔分数C1,出塔气体中溶质的摩尔分数C2,以及气体和液体流量。

(5)重复上述步骤,改变气体和液体流量,记录数据。

(6)根据实验数据,计算填料塔的体积吸收系数KYa。

四、实验结果与分析1. 实验结果通过实验,得到了不同气体和液体流量下填料塔的体积吸收系数KYa。

实验结果表明,填料塔的体积吸收系数KYa随着气体和液体流量的增加而增加。

2. 结果分析(1)气体和液体流量对体积吸收系数的影响:实验结果表明,填料塔的体积吸收系数KYa随着气体和液体流量的增加而增加。

这是因为气体和液体流量的增加,使得气液两相接触面积增大,传质速率提高。

(2)填料类型对体积吸收系数的影响:实验结果表明,不同填料类型对填料塔的体积吸收系数KYa有较大影响。

一般来说,填料比表面积越大,孔隙率越高,体积吸收系数KYa越大。

填料吸收塔实验报告

填料吸收塔实验报告一、实验目的。

本实验旨在通过填料吸收塔的实验操作,探究填料吸收塔在气液传质过程中的性能和特点,以及填料对气液传质效果的影响。

二、实验原理。

填料吸收塔是一种常用的气液传质设备,其原理是通过填料的大表面积来增加气液接触面积,从而提高气液传质效果。

在填料吸收塔中,气体在填料层中上升,与液体逆流相接触,从而实现气体的吸收。

三、实验步骤。

1. 将实验装置搭建完成,确保填料吸收塔处于稳定状态。

2. 将填料吸收塔内加入一定量的填料,并将试验液体注入塔底。

3. 开启气体进口阀门,使气体通过填料吸收塔,并与试验液体接触。

4. 观察气体在填料吸收塔中的传质情况,记录气体进入和出塔的流量,并测定出塔气体的成分。

5. 根据实验数据,分析填料吸收塔的传质效果,并对填料的种类和填充量进行评价。

四、实验结果。

经过实验操作和数据分析,我们得出以下结论:1. 填料吸收塔能够有效提高气体的传质效果,填料的种类和填充量对传质效果有显著影响。

2. 在相同填充量的情况下,不同种类的填料对气体的吸收效果有所差异,表面积大的填料吸收效果更好。

3. 填料吸收塔内气液接触时间和接触面积的增加,有利于提高气体的吸收效果。

五、实验结论。

通过本次实验,我们深入了解了填料吸收塔在气液传质过程中的特点和性能,以及填料对传质效果的影响。

填料吸收塔在工业生产中具有重要的应用价值,能够有效提高气体的吸收效果,减少环境污染。

六、实验总结。

填料吸收塔实验为我们提供了一个直观的实验平台,使我们能够深入了解填料吸收塔的工作原理和传质效果。

通过实验操作和数据分析,我们对填料吸收塔有了更深入的认识,这对我们今后的学习和工作具有重要意义。

七、参考文献。

1. 王明,刘亮. 填料吸收塔传质特性的研究[J]. 化工技术与开发, 2018(5): 45-50.2. 李华,张三. 填料吸收塔传质效果的模拟与分析[J]. 化学工程, 2017(3): 78-82.八、致谢。

吸收实验报告

一、实验目的1. 了解填料塔的吸收原理和操作方法;2. 学习测定填料塔的吸收系数;3. 分析影响吸收过程的因素。

二、实验原理吸收是气液两相接触过程中,气体中的溶质分子被液相吸收的过程。

在填料塔中,气液两相逆流接触,溶质分子从气相转移到液相。

本实验采用理想气体吸收模型,即气体在液相中的溶解度与气相分压成正比,吸收过程遵循亨利定律。

三、实验仪器与材料1. 填料塔(玻璃或有机玻璃制成,内装填料)2. 气体发生装置(可产生一定浓度的气体)3. 气体流量计4. 温度计5. 液相流量计6. 吸收液(溶剂)7. 计时器8. 计算器四、实验步骤1. 准备实验装置,确保填料塔内填料均匀分布;2. 在气体发生装置中产生一定浓度的气体,通过流量计调节气体流量;3. 在填料塔底部加入吸收液,通过液相流量计调节液相流量;4. 打开气体发生装置,记录气体流量和液相流量;5. 观察气体在填料塔中的流动情况,记录气体进出口的压力、温度等参数;6. 测定一定时间后,收集塔顶出口气体,分析气体中溶质浓度;7. 根据实验数据,计算填料塔的吸收系数。

五、实验结果与分析1. 实验数据记录实验条件:气体浓度C1=0.1mol/L,液相流量Q=1L/min,气体流量Qg=1L/min,填料层高度H=1m。

实验时间:T=10min气体进出口压力:P1=101.3kPa,P2=101.3kPa气体进出口温度:T1=25℃,T2=25℃气体进出口溶质浓度:C1=0.1mol/L,C2=0.05mol/L2. 吸收系数计算根据实验数据,计算吸收系数Kx:Kx = (C1 - C2) / (C1 Qg H) = (0.1 - 0.05) / (0.1 1 1) = 0.5mol/m²·s3. 结果分析本实验中,填料塔的吸收系数Kx为0.5 mol/m²·s。

结果表明,在实验条件下,填料塔具有良好的吸收性能。

吸收系数的大小与气体浓度、液相流量、填料层高度等因素有关。

填料吸收塔实验实验现象总结

填料吸收塔实验实验现象总结

填料吸收塔实验实验现象总结如下:

1. 随着液体吸收剂流量的增加,气体出口流量减少,吸收液出口流量增加,表明填料塔对气体有吸收作用。

2. 随着液体吸收剂流量的增加,填料塔内的压力降低。

3. 随着液体吸收剂流量的增加,填料塔内气体的浓度均匀分布,填料上的液体也均匀分布。

4. 随着液体吸收剂流量的增加,填料塔内气体的停留时间增加,吸收效果增加。

5. 当液体吸收剂的流量增加到一定程度时,填料塔内气体的出口流量不再随吸收剂流量的增加而减少,表明填料塔达到了饱和状态。

6. 当液体吸收剂的流量增加到一定程度时,填料塔内气体的出口流量不再随吸收剂流量的增加而减少,表明填料塔已经达到了传质平衡状态。

7. 填料塔内气体的浓度分布和填料上的液体分布不均匀时,会导致填料塔的吸收效果下降。

8. 填料塔内气体的流速过快或过慢都会影响填料塔的吸收效果。

因此,需要根据实验要求调节气体流量,以获得较好的实验结果。

9. 在填料塔实验中,需要密切关注填料塔内的压力、温度、流量等参数的变化,以及填料上的液体分布情况,及时调整实验条件,

以获得准确的实验结果。

试验七填料吸收塔的操作及吸收传质系数的测定

试验七填料吸收塔的操作及吸收传质系数的测定1.实验目的本实验旨在通过填料吸收塔的操作,测定其中一种气体在液体中的吸收特性,并计算其吸收传质系数。

2.实验原理填料吸收塔是一种用于气体吸收液体的设备,常用于废气治理和化学工艺中。

填料吸收塔的主要组成部分包括填料层和液相层。

气体从塔底进入填料层,通过填料与液相进行接触,在质量传递的作用下,溶于气体中的物质被液相吸收,并由塔顶排出。

吸收传质系数是描述气体在液体中传质性能的参数,通常用k来表示。

吸收塔中气体的吸收速率与扩散速率成正比,与接触面积成反比。

传质速率可通过如下公式计算:NTU = k * A * (Cg - Cgi)其中,NTU为传质单位时间内的传质量,k为吸收传质系数,A为塔内液相与气相的有效接触面积,Cg为塔底气相的浓度,Cgi为塔顶气相的浓度。

通过测量塔底和塔顶气相的浓度,以及塔底传质率,即可计算出吸收传质系数k。

3.实验步骤(1)准备工作:将填料装入填料层,根据需要确定填料层的高度;(2)连接好气相和液相导管,并确保无漏气现象;(3)启动搅拌器,使液相均匀分布在填料层上;(4)将适量的气体通入塔底,并记录下通气时间;(5)在通气过程中,采集塔底和塔顶气相的样品,并测定其浓度;(6)根据浓度和通气时间计算塔底传质率;(7)根据传质率、填料表面积等参数计算吸收传质系数k。

4.实验注意事项(1)操作过程中需注意安全,避免吸入有害气体;(2)确保气相和液相导管的连接紧密,无泄漏现象;(3)在取样时,保持塔内气相的稳定,避免因取样产生扰动;(4)实验结束后,清洗设备,存放妥善。

5.计算与分析根据实验测得的塔底和塔顶气相浓度,以及通气时间,计算出塔底传质率。

根据塔底传质率、填料表面积等参数,计算出吸收传质系数k。

6.结论通过填料吸收塔的操作及吸收传质系数的测定,可以了解其中一种气体在液体中的吸收特性,并进一步计算其吸收传质系数。

吸收传质系数的测定可用于化学工程中的设计与优化。

吸收实验—填料塔吸收传质系数的测定.

实验八吸收实验—填料塔吸收传质系数的测定一、实验目的⒈了解填料塔吸收装置的基本结构及流程;⒉掌握总体积传质系数的测定方法;⒊测定填料塔的流体力学性能;⒋了解气体空塔速度和液体喷淋密度对总体积传质系数的影响;⒌了解气相色谱仪和六通阀在线检测CO2浓度和测量方法;二、基本原理气体吸收是典型的传质过程之一。

由于CO2气体无味、无毒、廉价,所以气体吸收实验选择CO2作为溶质组分是最为适宜的。

本实验采用水吸收空气中的CO2组分。

一般将配置的原料气中的CO2浓度控制在10%以内,所以吸收的计算方法可按低浓度来处理。

又CO2在水中的溶解度很小,所以此体系CO2气体的吸收过程属于液膜控制过程。

因此,本实验主要测定Kxa和HOL。

⒈计算公式:填料层高度h为:h=⎰h0dh=LKXaΩ⎰XbdXX-X*Xa=HOL⋅NOL A=LmV,则:NOL=11-Aln[(1-A)Yb-mXaYb-mXb+A]令:吸收因数HOL=LKxaΩ=hNOLKXa=LHOLΩ式中:h──填料层高度,m;L──液体的摩尔流量,kmol/s;Ω──填料塔的横截面积,m2;Kxa──以△X为推动力的液相总体积传质系数,kmol/(m3〃s);HOL──液相总传质单元高度,m;NOL──液相总传质单元数,无因次;Xa,Xb──CO2在塔顶、塔底液相中的摩尔比浓度,无因次;Ya,Yb──CO2在塔顶、塔底气相中的摩尔比浓度,无因次。

⒉测定方法(a)空气流量和水流量的测定本实验采用转子流量计测得空气和水的流量,并根据实验条件(温度和压力)和有关公式换算成空气和水的摩尔流量。

(b)测定塔顶和塔底气相组成yb和ya;(c)平衡关系。

本实验的平衡关系可写成: Y=mX 式中:m──相平衡常数,m=E/P;E──亨利系数,E=f(t),Pa,根据液相温度测定值由附录查得;P──总压,Pa。

对清水而言,Xa=0,由全塔物料衡算V(Yb-Ya)=L(Xb-Xa),可得Xb。

填料塔吸收实验的实验结果分析

填料塔吸收实验的实验结果分析

填料塔吸收实验是用于研究气体和液体之间质量传递的实验方法。

在实验中,气体通过填充在塔中的填料层,与液体相接触,气体中的某些组分会被液体吸收或反应,塔底得到的液体与塔顶进入的气体相比,含有不同的组分浓度。

实验结果分析需要从吸收塔的设计、填料的选择和实验条件等多个方面考虑。

以下是一些可能需要考虑的因素:

1. 填料的选择:填料的种类、大小和形状等因素会影响吸收效果。

不同填料之间表面积和孔隙率的差异可能会导致吸收过程的不同,需要对各种填料进行比较和评价。

2. 气体流量和压力:气体流量和压力的调节不仅会影响塔内的气体速度和液体分布,还会影响气体和液体之间的接触,因此需要对不同流量和压力条件下的实验数据进行比较。

3. 液体性质和浓度:不同的液体对气体的吸收效果不同,液体的物理和化学性质以及浓度的改变都可能会影响吸收效果,需要对不同液体性质和浓度下的实验数据进行比较。

4. 实验数据分析:分析实验结果的方法包括测量液体和气体的浓度、计算塔的高度当量、绘制吸收等效图和质量传递效率图等。

总之,填料塔吸收实验的结果分析需要考虑多个因素,并采用适当的方法对实验数据进行处理和比较,从而得出相应的结论和结论。

实验五吸收实验

17.5 实验五 吸收实验气体吸收是典型的分离气体混合物的化工单元操作过程。

吸收过程通常在填料吸收塔中进行。

根据气、液两相的流动方向,分为逆流操作和并流操作两类,工业生产中以逆流操作为主。

吸收系数是决定吸收过程速率高低的重要参数,它不仅与流体的物性、设备类型、填料的形状和规格等有关,而且还和塔内的流动状况、操作条件密切相关。

因此只有实验测定才是获得吸收系数的根本途径。

对于相同物系及填料类型、尺寸已固定的设备而言,吸收系数将随着操作条件及气液接触状况的不同而变化,故掌握填料塔流体力学特性中z p ∆~u 曲线的测定也显得十分重要。

7.5.1 实验目的(1)熟悉填料吸收塔的结构与操作方法。

(2)掌握塔的传质能力和传质效率的测定方法。

(3)学会分析操作条件变化对塔性能的影响。

(4)了解z p ∆~u 曲线和气相总体积吸收系数a K Y 对工程设计的重要意义。

7.5.2 实验内容 (1)测定两个液相流量下的z p ∆~u 曲线,确定出液泛气速。

(2)固定液相流量和入塔混合氨气的浓度,在液泛速度以下取两个相差较大的气相流量,分别测定塔的传质能力(传质单元数OG N 和吸收率η)和传质效率(传质单元高度OG H 和气相总体积吸收系数a K Y )。

7.5.3 实验原理7.5.3.1 填料塔流体力学性能(下图中载点前后的斜率差别不明显,其中bc 段斜率可以小些,图中斜率已远超过2了)填料塔流体力学性能主要包括填料层的持液量、填料层的压降、液泛、填料表面的润湿及返混等。

其中填料层的压降和液泛气速的测定是为了计算填料塔所需动力消耗和确定填料塔的适宜操作范围,选择合适的气液负荷。

气体通过干填料层时,流体流动引起的压降和湍流流动引起的压降规律相一致。

在双对数坐标系中以z p ∆对u 作图得到一条斜率为 1.8~2的直线(图7-5-1中的aa 线)。

而有喷淋量时,在低气速时(c 点以前)压降也比例于气速的1.8~2次幂,但稍大于同一气速下干填料的压降(图中bc 段)。

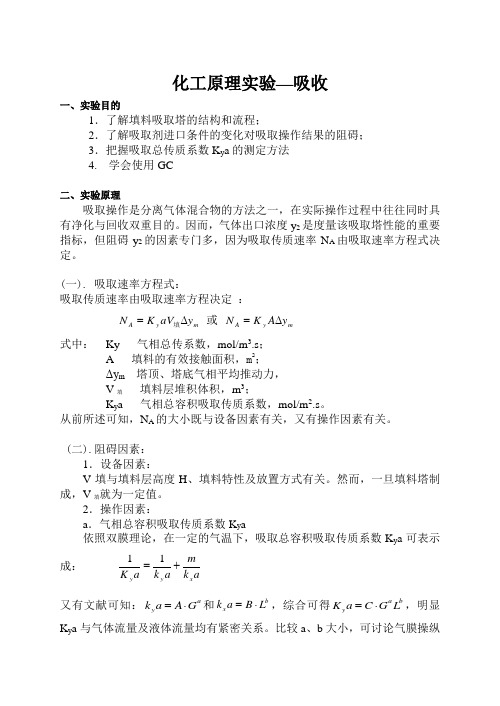

化工原理实验—吸收

填料吸收塔的操作及吸收传质系数的测定一、实验目的(1)了解填料吸收塔的结构和流程;(2)了解吸收剂进口条件的变化对吸收操作结果的影响;(3)掌握吸收总传质系数的测定方法.二、基本原理1.吸收速率方程式吸收传质速率由吸收速率方程式决定: Na = Ky A Δym式中 Ky 为气相总传质系数,mol/m2*h;A 为填料的有效接触面积,m2;Δym 为塔顶、塔底气相平均推动力。

a 为填料的有效比表面积,m2/m3;V 为填料层堆积体积, m3 ;Kya 为气相总容积吸收传质.系数,mol/m3*h。

从上式可看出,吸收过程传质速率主要由两个参数决定:Δym为过程的传质推动力,Kya的倒数1/Kya表征过程的传质阻力。

2.填料吸收塔的操作吸收操作的结果最终表现在出口气体的组成y2上,或组分的回收率η上。

在低浓度气体吸收时,回收率可近似用下式计算:η = (y1 - y2)/y1吸收塔的气体进口条件是由前一工序决定的,一般认为稳定不变。

控制和调节吸收操作结果的操作变量是吸收剂的进口条件:流率 L 、温度 t 和浓度 x2 这三个要素。

由吸收分析可知,改变吸收剂用量是对吸收过程进行调节的最常用方法,当气体流率 G 不变时,增加吸收剂流率,吸收速率η增加,溶质吸收量增加,出口气体的组成y2随着减小,回收率η增大。

当液相阻力较小时,增加液体的流量,总传质系数变化较小或基本不变,溶质吸收量的增加主要是由于传质平均推动力Δym的增大而引起,即此时吸收过程的调节主要靠传质推动力的变化。

但当液相阻力较大时,增加液体的流量,可明显降低传质阻力,总传质系数大幅度增加,而平均推动力却有可能减小(视调节前操作工况的不同而不同),但总的结果使传质速率增大,溶质吸收量增大。

吸收剂入口温度对吸收过程的影响也甚大,也是控制和调节吸收操作的一个重要因素。

降低吸收剂的温度,使气体的溶解度增大,相平衡常数减小。

对于液膜控制的吸收过程,降低操作温度,吸收过程的阻力随之减小,使吸收效果变好,y2降低,但平均推动力Δym或许会有所减小。

填料吸收实验

六、实验报告要求

1、在双对数坐标上绘出作出不同水量下的流体力学性能,找出规律和载液点;

2、计算不同条件下的填料吸收塔的液相体积总传质系数;

3、在双对数坐标上绘出KXA与水喷淋密度[Kmol/m2h]之间的关系图线;

吸收实验数据调试计算示例

[附]不同温度下CO2——H2O的亨利常数

温度(t)

5

10

15

20

25

30

E(大气压)

877

1040

1220

1420

1640

1860

三、实验装置

本实验是在填料塔中用水吸收空气—CO2混合气中的CO2,以求取填料吸收塔的流体力学和体积传质系数,其主要设备填料吸收塔的流程简图见下页图。流程描述:

空气:空气由风机送来,经流量计与来自钢瓶的二氧化碳气混合后进入填料吸收塔底部,与塔顶喷淋下来的吸收剂(水)逆流接触吸收,吸收后的尾气进入大气。

1、Ga的计算

已知可测出:水流量qs[m3/h],空气流量q1[m3/h],水温t2,气温t1和气压P1

塔底进口组成y1和塔顶出口组成y2可由色谱直接读出;

由全塔物料衡算:Ga=Ls(X1-X2)=GB(Y1-Y2)

假定:Xa=0,则可计算出Ga和X1

2、Δxm的计算

根据测出的水温可插值求出亨利常数E[atm],本实验为P=1[atm]则m=E/P

计算示例:以第1组为计算示例

已知:水温t2=17℃,则水的密度ρ=998.7 [Kg/m3]亨利常数m=E/P=1298/1=1298

气温t1=21.5,气压P1=450Pa,大气压=101325Pa

风量q1=0.48[m3/h],水量qs=0.21[m3/h]

填料吸收塔实验报告结果与讨论

填料吸收塔实验报告结果与讨论一、实验目的本次实验旨在通过填料吸收塔对水溶液中二氧化碳的吸收进行实验研究,探究不同操作条件下填料吸收塔的吸收效果,并对实验结果进行分析和讨论。

二、实验原理填料吸收塔是一种用于气体-液体传质的设备,其主要原理是通过将气体与液体接触,使气体中的成分被溶解到液体中。

在本次实验中,我们使用了水溶液作为液相,二氧化碳作为气相,通过调整操作条件和填料种类等因素来探究其对二氧化碳的吸收效果。

三、实验步骤1. 准备工作:清洗填料、称量试剂、准备水溶液等。

2. 将水溶液倒入填料吸收塔内,并加热至所需温度。

3. 将二氧化碳通入填料吸收塔内,并调节流量和压力。

4. 记录进出口流量计读数、温度计读数和压力计读数。

5. 持续测量并记录数据直至达到平衡状态。

6. 更换不同种类或大小的填料,重复以上步骤。

四、实验结果1. 不同温度下填料吸收塔的吸收效果温度(℃) | 进口二氧化碳流量(L/h) | 出口二氧化碳流量(L/h) | 吸收效率(%)---|---|---|---25 | 5 | 2.5 | 5035 | 5 | 3.2 | 6445 | 5 | 4.0 | 80由表可知,随着温度升高,填料吸收塔对二氧化碳的吸收效率逐渐提高。

2. 不同填料种类下填料吸收塔的吸收效果填料种类 | 进口二氧化碳流量(L/h) | 出口二氧化碳流量(L/h) | 吸收效率(%)---|---|---|---A型填料 | 5 | 3.8 | 76B型填料 | 5 | 4.0 | 80C型填料 | 5 | 3.6 |72由表可知,不同种类的填料对二氧化碳的吸收效果有一定影响,其中B型填料的吸收效率最高。

五、讨论与分析1. 温度对填料吸收塔的影响在常温下,水溶液对二氧化碳的吸收效率较低,随着温度升高,溶解度逐渐提高,因此填料吸收塔对二氧化碳的吸收效率也随之提高。

但是当温度过高时,水溶液中的二氧化碳会发生反应,产生其他物质,影响吸收效果。

化工原理实验——填料吸收实验

实验六填料塔流体力学特性实验一、实验目的1、了解填料塔的构造、流程及操作2、了解填料塔的流体力学性能。

3、学习填料吸收塔传质能力和传质效率的测定方法。

4、掌握以 Y为推动力的总体积吸收系数K Y a的测定方法。

二、实验内容(一)、填料塔流体力学性能测定1、测量干填料层(ΔP/Z)-u关系曲线2、测量某喷淋量下填料层(ΔP/Z)-u关系曲线:选择液相流量,在该液相流量下于最小和最大气体流量之间选择不同的值测定塔的压降,得到塔压降与空塔气速的关系,确定出液泛气速。

(二)传质实验:固定液相流量和入塔混合气氨的浓度,在液泛速度以下取两个相差较大的气相流量,分别测量塔的传质能力(传质单元数和回收率)和传质效率(传质单元高度和总体积吸收系数)。

三、实验装置(一)、实验装置流程及示意图空气由鼓风机送入空气转子流量计,空气通过流量计处的温度由温度计测量,空气流量由放空阀调节。

氨气由氨瓶送出,经过氨瓶总阀进入氨气转子流量计,氨流量由流量计调节,氨气通过转子流量计处温度由实验时大气温度代替。

氨气进入空气管道与空气混合后进入吸收塔底部。

水由自来水管经水转子流量计进入塔顶,水的流量由水转子流量计调节。

分析塔顶尾气浓度时靠降低水准瓶的位置,将塔顶尾气吸入吸收瓶和量气管。

•在吸入塔顶尾气之前,予先在吸收瓶内放入5mL已知浓度的硫酸用于吸收尾气中氨。

塔底吸收液可用三角瓶于塔底取样口取样。

填料层压降用U形管压差计测定。

鼓风机氨瓶总阀自来水吸收液取样口液封管填料塔温度计空气转子流量计氨转子流量计水转子流量计氨流量调节阀水流量调节阀U型管压差计吸收瓶量气管水准瓶仪表盘填料吸收塔实验装置流程示意图放空阀图1 填料吸收塔实验流程示意图(第一套)图2 填料吸收塔实验流程示意图(第二套)1-鼓风机;2-空气流量调节阀;3-空气转子流量计;4-空气温度;5-液封管;6-吸收液取样口;7-填料吸收塔;8-氨瓶阀门;9-氨转子流量计;10-氨流量调节阀;11-水转子流量计;12-水流量调节阀;13-U 型管压差计;14-吸收瓶;15-量气管;16-水准瓶;17-氨气瓶;18-氨气温度;20-吸收液温度;21-空气进入流量计处压力。

化工原理填料吸收塔实验计算示例

化工原理填料吸收塔实验计算示例化工原理填料吸收塔实验计算示例吸收过程是化工生产中重要的单元操作之一,其实验研究方法和计算方法对于优化工业生产过程具有重要的意义。

本示例以填料吸收塔实验为例,介绍实验方法和计算方法的具体应用。

一、实验装置和流程本实验装置包括填料吸收塔、循环泵、流量计、温度计、压力计等。

实验流程如下:1.将填料吸收塔置于支架上,连接进出水管路。

2.将循环泵连接进水管路,使水循环流动。

3.通过流量计控制进水量,恒定吸收塔的液位。

4.通过取样管定期取样分析,测定不同时间间隔内溶液中溶质的含量。

5.记录实验数据,分析填料吸收塔的吸收性能。

二、实验数据计算1.填料吸收塔的传质速率方程填料吸收塔的传质速率方程为:dC/dt = KCb - KCa其中,dC/dt表示溶质在溶液中的传递速率,KCb表示溶质在液相主体中的分压,KCa表示溶质在气相中的分压。

2.填料吸收塔的传质单元高度方程填料吸收塔的传质单元高度方程为:Δh = (Δp/ρg) + (v/K) + Σ(ζ/K)其中,Δh表示填料层高度,Δp表示操作压力差,ρ表示溶液密度,g表示重力加速度,v表示液体流速,ζ表示填料的阻力系数,K表示传质系数。

3.填料吸收塔的流量和效率计算流量可由流量计直接读取,效率可由下式计算:eta = (ΔC/Δt) / (KCb - KCa)其中,eta表示填料吸收塔的效率,ΔC/Δt表示溶质的传递速率。

4.填料吸收塔的操作费用计算操作费用包括水费、电费、设备折旧费等,总费用可由下式计算:P = Pw + Pf + Pd其中,Pw表示水的费用,Pf表示电的费用,Pd表示设备的折旧费用。

三、示例计算过程假设在填料吸收塔实验中,溶质为二氧化碳,液相主体中二氧化碳的分压为0.05MPa,气相中二氧化碳的分压为0.0002MPa。

填料吸收塔的效率为90%,流量为50t/h。

水的费用为0.5元/t,电的费用为0.1元/(kW•h),设备的折旧费用为200元/h。

化工原理实验_吸收实验

Y1

VNH3 Vair

Y2

2MH2SO4 VH2SO4 22.4 V量气管 (T0 T量)

X2 0

X1

2M V H2SO4

H 2 SO4

V样 品 1000

18

m 6104 t 2 0.0123 t 0.2931 Y1* mX1

Y2* 0

Ym

Y1 Y2 ln Y1 Y2

(Y1 Y1* ) (Y2 Y2* )

吸收液的取样可用塔底6的取样口进行。填料层压 降用∪形管压差计13测定。

五、操作要点—填料塔流体力学测定操作(1)

这项操作不要开动氨气系统,仅用水和空气进行 操作即可。

1、测定干填料层 p Z- u关系曲线:

1)润湿填料。先开动供水系统(大约30l/h), 然后全开空气流量调节阀 2,启动鼓风机,用阀2 调 节进塔的空气流量。慢慢加大气速到接近液泛,之后 再全开阀 2,关闭供水系统,目的是使填料全面润湿 一次。

Ln

Y1 Y2

Y1* Y2*

V V air air

M air

四、实验流程

图1.填料吸收塔实验装置流程示意图 1-鼓风机、 2-空气流量调节阀、 3-空气转子流量计、 4-空气温度、 5-液封管、 6-吸收液取样口、 7-填料吸收塔、 8-氨瓶阀门、 9-氨转子流量计、 10-氨流量调节阀 11-水转子流量计、 12-水流量调节阀、 13-U型管压差计、 14-吸收瓶、 15-量气管、 16-水准瓶、 17-氨气瓶、 18-氨气温度、 20-吸收液温度、 21-空气进入流量计处压力

(273 t)1.013105 Vair V1 (273 20) (1.013105 9.81 p)

VNH3 V2

air (273 t ) NH3 (273 20)

实验七:吸收实验

一、实验目的1、熟悉填料塔的构造与操作。

2、观察填料塔流体力学状况,测定压降与气速的关系曲线。

3、掌握总传热系数K x a的测定方法并分析影响因素。

4、学习气液连续接触式填料塔,利用传质速率方程处理传质问题的方法。

二、实验原理本装置先用吸收柱将水吸收纯氧形成富氧水后(并流操作),送入解析塔顶再用空气进行解吸,实验需测定不同液量和气量下的解吸总传质系数K x a,并进行关联,得到K x a=AL a V b的关联式,同时对四种不同填料的传质效果及流体力学性能进行比较。

1、填料塔流体力学特性气体通过干填料层时,流体流动引起的压降和湍流流动引起的压降规律相一致。

在双对数坐标系中,此压降对气速作图可得一斜率为~2的直线(图中为aa线)。

当有喷淋量时,在低气速下(c点以前)压降也正比于气速的~2次幂,但大于同一气速下干填料的压降(图中bc段)。

随气速的增加,出现载点(图中c点),持液量开始增大,压降-气速线向上弯,斜率变陡(图中cd段)。

到液泛点(图中d点)后,在几乎不变的气速下,压降急剧上升。

图1 填料层压降-空塔气速关系示意图2、传质实验本实验是对富氧水进行解吸。

气液两相的平衡关系服从亨利定律(富氧水浓度很小),即平衡线为直线,操作线也为直线,因此用对数平均浓度差计算填料层传质平均推动力。

传质速率方式为:G A =K x a*V p *△x m K x a= G A /(V p *△x m )其中 *22*11*)22*11x x x x l x x ()x x (X -----=∆nmG A =L (x 1-x 2) V p =Z*Ω相关的填料层高度的基本计算式为:⎰-Ω=12x x *xx x *x L Z d a K =H OL *N OL 即 H OL =Z/ N OL 其中, N OL =⎰-12x x *x x x d H OL=Ω*x L a K 由于氧气为难溶气体,属液膜控制过程,所以要提高总传质系数K x a ,应增大液相的湍动程度。

实验四、填料塔吸收实验

实验四、填料塔吸收实验

填料塔吸收实验是化工专业课实验中比较基础和重要的一项实验,其目的在于掌握填料塔的基本工作原理,熟悉和掌握填料塔的操作,以及了解吸收装置的基本性能和特点,为后续化工工艺设备的设计、改造和优化提供参考和依据。

实验准备:

1. 实验设备:塔式(填料塔)、进料泵、尾气泵、气液流量计、气相采样器等。

2. 实验试剂:甲醛、水。

3. 实验装置:填料初湿化器、填料塔、填料收敛器。

实验流程:

1.将1.5L的水加入填料初湿化器,调节出水阀门至适宜状态。

2.将10%的甲醛水溶液加入进料泵,泵出进料。

3.将尾气管入塔中,塔段一侧连接氮气,调节气相流量计至适宜状态。

4.将进料加入填料塔顶部,调节进料流量,实验开始。

5.每30min取一次气相样品,送入气相采样器中进行分析,以测定甲醛浓度的变化情况。

6.实验完成后,将尾气泵开启,将气体抽出,排至外部空气中。

实验结果:

在实验过程中,发现填料塔在较小的进料流量时,可以完成对甲醛的吸收,在气相采集器中采集到的甲醛浓度明显下降。

而随着进料流量逐渐增大,填料塔的吸收效果也逐渐变差,采集到的气相甲醛浓度也随之增大。

这是因为填料塔在不同的操作条件下,效果不同,需要根据实际条件调整,并进行优化和改进。

总结:

填料塔吸收实验是化工专业中比较实用和重要的实验,对于学生来说是一次很好的实践机会。

在实验过程中,要仔细观察和注意实验条件和操作细节,及时处理或调整,并记录实验数据和结果,进行分析和总结。

通过本实验的学习和实践,可以更好地理解和掌握填料塔的工作原理和特点,并为今后的科研和实践奠定坚实的基础。

化工原理实验—吸收

化工原理实验—吸收一、实验目的1.了解填料吸取塔的结构和流程;2.了解吸取剂进口条件的变化对吸取操作结果的阻碍; 3.把握吸取总传质系数K y a 的测定方法 4. 学会使用GC二、实验原理吸取操作是分离气体混合物的方法之一,在实际操作过程中往往同时具有净化与回收双重目的。

因而,气体出口浓度y 2是度量该吸取塔性能的重要指标,但阻碍y 2的因素专门多,因为吸取传质速率N A 由吸取速率方程式决定。

(一). 吸取速率方程式:吸取传质速率由吸取速率方程决定 : m y A y aV K N ∆=填 或 m y A y A K N ∆=式中: Ky 气相总传系数,mol/m 3.s ; A 填料的有效接触面积,m 2; Δy m 塔顶、塔底气相平均推动力, V 填 填料层堆积体积,m 3;K y a 气相总容积吸取传质系数,mol/m 2.s 。

从前所述可知,N A 的大小既与设备因素有关,又有操作因素有关。

(二).阻碍因素: 1.设备因素:V 填与填料层高度H 、填料特性及放置方式有关。

然而,一旦填料塔制成,V 填就为一定值。

2.操作因素:a .气相总容积吸取传质系数K y a依照双膜理论,在一定的气温下,吸取总容积吸取传质系数K y a 可表示成:ak m a k a K x y y +=11 又有文献可知:a y G A a k ⋅=和b x L B a k ⋅=,综合可得b a y L G C a K ⋅=,明显K y a 与气体流量及液体流量均有紧密关系。

比较a 、b 大小,可讨论气膜操纵或液膜操纵。

b .气相平均推动力Δy m将操作线方程为:22)(y x x GLy +-=的吸取操作线和平稳线方程为:y=mx 的平稳线在方格纸上作图,从图5-1中可得知:2121ln y y y y y m ∆∆∆-∆=∆图5-1 吸取操作线和平稳线其中 ;11*111mx y y y y -=-=∆,22*222mx y y y y -=-=∆,另外,从图5-1中还可看出,该塔是塔顶接近平稳。

填料塔吸收实验_2

实验填料塔吸收实验一、实验目的1. 了解吸收过程的流程、设备结构,并掌握吸收操作方法。

2. 在不同空塔气速下,观察填料塔中流体力学状态。

测定气体通过填料层的压降与气速的关系曲线。

3. 掌握总传质系数的测定方法,测定在一定喷淋量下水吸收氨的体积传质系数T。

4.通过实验了解ΔP—u曲线和传质系数对工程设计的重要意义。

二、实验原理1. 填料塔的流体力学特性吸收塔中填料的作用主要是增加气液两相的接触面积,而气体在通过填料层时,由于有局部阻力和摩擦阻力而产生压强降。

填料塔的流体力学特性是吸收设备的重要参数,它包括压强降和液泛规律。

测定填料塔的流体力学特性是为了计算填料塔所需动力消耗和确定填料塔的适宜操作范围,选择适宜的气液负荷,因此填料塔的流体力学特性是确定最适宜操作气速的依据。

气体通过干填料(L=0)时,其压强降与空塔气速之间的函数关系在双对数坐标上为一直线,如图中AB线,其斜率为1.8~2。

当有液体喷淋时,在低气速时,压强降和气速间的关联线与气体通过干填料时压强降和气速间的关联线AB线几乎平行,但压降大于同一气速下干填料的压降,如图中CD段。

随气速的进一步增加出现载点(图中D点),填料层持液量开始增大,压强降与空塔气速的关联线向上弯曲,斜率变大,如图中DE 段。

当气速增大到E点,填料层持液量越积越多,气体的压强几乎是垂直上升,气体以泡状通过液体,出现液泛现象,此点E称为泛点。

2.传质实验总体积传质指数Kya是单位填料体积、单位时间吸收的溶质量。

它是反应填料吸收塔性能的主要参数,是设计填料高度的重要数据。

本实验是水吸收空气——氨混合气体中的氨。

混合气体中氨的浓度很低。

吸收所得的溶液浓度也不高,气液两相的平衡关系可以认为服从亨利定律(即平衡在X—Y坐标系位置线)。

故可用对树皮平均浓度差法计算填料层传质平均推动力,相应的传质速率方程式为:GA =KYa·VP·ΔYm所以 KY a=GA/VPΔYm其中ΔYm =[(Y1-Ye1)-(Y2-Ye2)]/[ln(Y1-Ye1)/ (Y2-Ye2)]式中GA—单位时间内氨的吸收量[Kmol/h]Kya—总体积传质系数[Kmol/m3h]Vp—填料层体积[m3]ΔYm—气相对数平均浓度差。

吸收实验的实验报告

1. 了解填料塔吸收装置的基本结构及流程;2. 掌握总体积传质系数的测定方法;3. 探讨填料对气体吸收效果的影响;4. 分析吸收过程中气液两相流动状况及传质速率。

二、实验原理吸收实验是研究气液两相接触过程中,溶质从气相转移到液相的传质过程。

实验采用填料塔作为吸收装置,通过改变气液流量、温度等条件,研究填料对气体吸收效果的影响。

实验原理如下:1. 传质速率方程:在低浓度、难溶等条件下,吸收速率方程可表示为:Ga = Kxa V (Xm - X2)其中,Ga为填料塔的吸收量(kmol CO2),Kxa为体积传质系数(kmolCO2/m3·hr),V为填料层的体积(m3),Xm为填料塔的平均推动力,X2为气相出口处的溶质摩尔分率。

2. 总体积传质系数的测定:通过改变气液流量、温度等条件,测定填料塔的吸收量,从而计算出总体积传质系数。

三、实验器材1. 填料塔2. 气体发生器3. 气体流量计4. 液体流量计5. 温度计6. 计时器7. 计算器1. 装置准备:将填料塔、气体发生器、气体流量计、液体流量计等实验器材连接好,确保气液两相在填料塔内逆流接触。

2. 实验开始:开启气体发生器,调整气体流量,使气体以一定流速通过填料塔。

同时,调整液体流量,使液体以一定流速进入填料塔。

3. 测量数据:在实验过程中,记录气体流量、液体流量、气体进出口温度等数据。

4. 计算结果:根据实验数据,计算填料塔的吸收量,进而计算出总体积传质系数。

5. 改变实验条件:改变气体流量、液体流量、温度等条件,重复实验步骤,观察填料对气体吸收效果的影响。

五、实验结果与分析1. 不同气体流量对吸收效果的影响:实验结果表明,随着气体流量的增加,填料塔的吸收量逐渐降低。

这是因为气体流量增加,气液两相接触时间减少,传质效果变差。

2. 不同液体流量对吸收效果的影响:实验结果表明,随着液体流量的增加,填料塔的吸收量逐渐增加。

这是因为液体流量增加,液相在填料塔内的停留时间增加,有利于溶质在液相中的扩散。

填料吸收实验报告处理

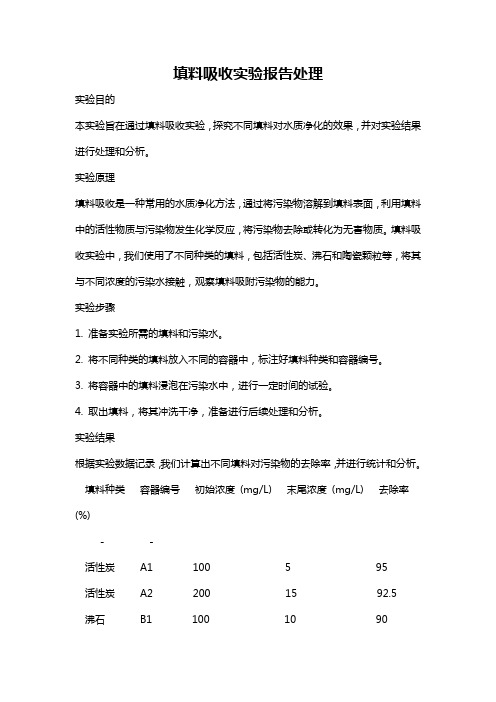

填料吸收实验报告处理实验目的本实验旨在通过填料吸收实验,探究不同填料对水质净化的效果,并对实验结果进行处理和分析。

实验原理填料吸收是一种常用的水质净化方法,通过将污染物溶解到填料表面,利用填料中的活性物质与污染物发生化学反应,将污染物去除或转化为无害物质。

填料吸收实验中,我们使用了不同种类的填料,包括活性炭、沸石和陶瓷颗粒等,将其与不同浓度的污染水接触,观察填料吸附污染物的能力。

实验步骤1. 准备实验所需的填料和污染水。

2. 将不同种类的填料放入不同的容器中,标注好填料种类和容器编号。

3. 将容器中的填料浸泡在污染水中,进行一定时间的试验。

4. 取出填料,将其冲洗干净,准备进行后续处理和分析。

实验结果根据实验数据记录,我们计算出不同填料对污染物的去除率,并进行统计和分析。

填料种类容器编号初始浓度(mg/L) 末尾浓度(mg/L) 去除率(%)- -活性炭A1 100 5 95活性炭A2 200 15 92.5沸石B1 100 10 90沸石B2 150 20 86.7陶瓷颗粒C1 80 8 90陶瓷颗粒C2 120 12 90实验结果分析从上述实验结果可以看出,不同填料对污染物的去除率存在一定差异。

活性炭对污染物的去除效果最好,平均去除率达到了93.75%;其次是沸石和陶瓷颗粒,平均去除率都在88.35%以上。

这说明活性炭具有较好的吸附能力,能够有效去除溶解在水中的污染物。

此外,实验中观察到填料的吸附容量随着浓度的增加而增加。

当污染水的浓度较低时,填料吸附能力相对较强,去除率较高;而当污染水的浓度较高时,填料的吸附容量有限,导致去除率下降。

结论通过本次填料吸收实验,我们得出以下结论:1. 活性炭对水质净化具有较好的效果,能够去除大部分的污染物。

2. 沸石和陶瓷颗粒也具有一定的吸附能力,能够净化部分污染物。

3. 填料的吸附容量受到污染水浓度的影响,浓度越高,吸附能力越有限。

参考文献- [填料吸收方法对水质净化的影响研究](致谢在此要特别感谢实验室的技术人员给予的帮助和指导。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4、进出口气样分析。一般情况下,在维持进口风量和CO2流量不变情况下,进口组成只取一次即可。而出口组成则随水量改变而改变。

计算示例:以第1组为计算示例

已知:水温t2=17℃,则水的密度ρ=998.7 [Kg/m3]亨利常数m=E/P=1298/1=1298

气温t1=21.5,气压P1=450Pa,大气压=101325Pa

风量q1=0.48[m3/h],水量qs=0.21[m3/h]

进口组成y1=10.55,出口组成y2=8.223

q风量[m3/hr]

全塔压降[kPa]

风量[m3/hr]

全塔压降[kPa]

2.0

30

2.0

200

3.0

50

3.0

290

4.0

60

4.0

380

4.9

90

4.9

480

5.9

120

5.9

590

6.9

150

6.9

750

7.9

200

7.9

1020

8.9

240

8.9

1350

9.9

290

9.9

2060

水量=300[l/hr]

吸收实验

一、实验目的

1、了解吸收装置的流程、设备和操作;

2、了解填料吸收塔流体力学性能;

3、熟悉吸收塔传质系数的测定方法;了解气速和喷淋密度对吸收总传质系数的影响;

二、实验原理

实验原理分为两部分,一是填料塔流体力学性能测定,二是传质系数的测定。

㈠、填料塔流体力学性能测定

气体在填料层内的流动一般处于湍流状态。在干填料层内,气体通过填料层的压降与流速(或风量)的关系成正比。

假定:Xa=0,则可计算出Ga和X1

Ga=Ls(X1-X2)=GB(Y1-Y2)=11.64*(X1-0)=0.02048*(0.1179-0.08972)=5.660*10-4kmol/h

X1=4.859*10-5

2、Δxm的计算

根据测出的水温可插值求出亨利常数E[atm],本实验为P=1[atm]则m=E/P=1298

6、分别将水量稳定在200、300、400[l/h],重复第4步。一定注意,在水量大于200后,最大风量达不到10[m3/h]时,就出现液泛现象。应及时调小风量。

……

7、水和空气流量调到0。

8、全开F1,关闭F2、F5。

9、关闭风机。

㈡、体积传质系数的测定

实验前阀F1为全开,两气体转子流量计阀F3、F4适当开启,其他阀均为全关闭状态。

5、改变水量[300、450、600],因至少稳定5分种后再取样分析,可只取出口分析即可。

……

6、实验完毕后,先关CO2钢瓶总阀,等用户压力为0时,关闭减压阀;关F5停自来水;;全开F1后停气泵;关总电源。

7、若长时间不作实验。放净塔下部水封和水槽中的水。

原始数据记录、计算结果表格(参考):

水温=空气流量=气温=气压= CO2流量=空气进口组成=

1、Ga的计算

已知可测出:水流量qs[m3/h],空气流量q1[m3/h],水温t2,气温t1和气压P1

塔底进口组成y1和塔顶出口组成y2可由色谱直接读出;

由全塔物料衡算:Ga=Ls(X1-X2)=GB(Y1-Y2)

假定:Xa=0,则可计算出Ga和X1

2、Δxm的计算

根据测出的水温可插值求出亨利常数E[atm],本实验为P=1[atm]则m=E/P

水量=400[l/hr]

风量[m3/hr]

全塔压降[kPa]

风量[m3/hr]

全塔压降[kPa]

2.0

360

2.0

490

3.0

450

3.0

700

4.0

610

4.0

980

4.9

770

4.9

1290

5.9

1020

5.9

1740

6.9

1370

6.9

2610

7.9

2460

结果图示

吸收(体积传质系数测定)实验数据处理

2、水槽:不锈钢350×450×500

3、水泵:不锈钢离心泵750W380V

4、气泵:旋涡气泵750W380V

5、流量计:孔板流量计:全不锈钢,标准环隙取压,管内径φ22,孔径φ14,m=0.4,C0=0.9

涡轮流量计:不锈钢LW10,0.2—1.2m3/h,4—20mA输出

转子流量计:空气LZB6[100-1000l/h],LZB4[16-160l/h]

水量=200[l/h]

水量=300[l/h]

水量=400[l/h]

孔板P3[Pa]

风量

[m3/h]

全塔P2[Pa]

孔板P3[Pa]

风量

[m3/h]

全塔P2[Pa]

孔板P3[Pa]

风量

[m3/h]

全塔P2[Pa]

孔板P3[Pa]

风量

[m3/h]

全塔P2[Pa]

10

2

10

2

10

2

10

2

22

3

22

3

22

3

CO2:钢瓶中的CO2经根部阀、减压阀、针型调节阀和CO2流量计后,与空气混合。

水:吸收用水经流量计计量后送入吸收塔顶,吸收液自塔底水封流出排入地沟。

取样:在吸收塔气相进、出口管上设有取样口,取样可采用在线和手工取样。

吸收实验流程示意图

其主设备仪表参数:

1、填料塔:陶瓷拉西环φ10;内塔径100 mm;填料层高600+600=1200 mm

本测定适合小风量下进行,所以只开启小空气转子流量计,因为风量很小,经过孔板压差计的压差几乎读不出来,又因风量不变,因此风量可作为输入值。这里采用小风量有两个原因,一是风量大,液量变化范围受限制,风量大很容易造成液泛,影响实验数据点数量;二是风量大,CO2的用量也随着消耗大增,可能一瓶气用的时间很短。但主要原因还是实验点受限制。

6、压力:风压差传感器:P1风压可由P2、P3计算出,P1=P2+P3,用于风压校正

P2风压传感器,0-10Kpa全塔压差

P3风压传感器,0-1500pa孔板流量计

7、温度:Pt100,t1风温校正;t2水温

8、温度差压数显表头:808,8点巡检仪

四、实验方法

㈠、填料塔流体力学性能测定

实验前阀F1为全开,其他阀均为全关闭状态。

根据吸收速率方程:(条件:Kxa为常数、等温、低吸收率[或低浓、难溶等])

Ga=Kxa·V·Δxm

则:Kxa=Ga/(V·Δxm)

式中:Kxa——填料塔体积传质系数[kmolCO2/m3hrΔxm]

Ga——填料塔的吸收量[Kmol CO2/hr]

V——填料层的体积[m3]

Δxm——填料塔的平均推动力

[附]不同温度下CO2——H2O的亨利常数

温度(t)

5

10

15

20

25

30

E(大气压)

877

1040

1220

1420

1640

1860

三、实验装置

本实验是在填料塔中用水吸收空气—CO2混合气中的CO2,以求取填料吸收塔的流体力学和体积传质系数,其主要设备填料吸收塔的流程简图见下页图。流程描述:

空气:空气由风机送来,经流量计与来自钢瓶的二氧化碳气混合后进入填料吸收塔底部,与塔顶喷淋下来的吸收剂(水)逆流接触吸收,吸收后的尾气进入大气。

1、开总电源、仪表上电;

2、调节自来水F5,维持一定流量。流量可按下表分别控制在0、200、300、400L/h。

3、启动风机。

4、开启F2约3/4开,逐渐关闭F1,调节风量使孔板压差或风量如下表调节。

5、风量每调节后约稳定1分钟,记录全塔压差数据P2入下表。

流体力学数据测定记录表

水量=0[l/h]

自载点以后,气液两相的交互作用越来越强,当气液流量达到一定值时,两相的交互作用恶性发展,将出现液泛现象,在压降曲线上压降急剧升高,此点称为泛点。

对本实验装置,我们为避免由于液泛导致测压管线进水,更为严重的是防止取样管线进水,对在线取样泵和色谱造成损坏,因此,我们只要一看到塔内明显出现液泛(一般在最上填料表面先出现液泛,液泛开始时,上填料层开始积聚液体),即刻调小风量,这点希望用户切记切记。

当气液两相逆流流动时,液膜占去了一部分气体流动的空间。在相同的气体流量下,填料空隙间的实际气速有所增加,压降也有所增加。同理,在气体流量相同的情况下,液体流量越大,液膜越厚,填料空间越小,压降也越大。因此,当气液两相逆流流动时,气体通过填料层的压降要比干填料层大。

当气液两相逆流流动时,低气速操作时,膜厚随气速变化不大,液膜增厚所造成的附加压降并不显著。此时压降曲线基本与干填料层的压降曲线平行。再气速提高到一定值时,由于液膜增厚对压降影响显著,此时压降曲线开始变陡,这些点称之为载点。不难看出,载点的位置不是十分明确的,但它提示人们,自载点开始,气液两相流动的交互影响已不容忽视。

原始数据1

塔内径

填料高

塔横截面积(m2)

填料体积(m3)

100

1200

0.007854

0.009425

水温

水密度

亨利常数m

17.0

998.7

1298

气温

P1气压Pa

大气压

气体实际密度

21.5

450

101325

1.2042