CAM零件加工轨迹仿真及其实现方法

CAM仿真实验

数控加工程序

CAM仿真实验

五、实验操作 1、零件导入 2、加工初始设置 3、创建/修改组:坐标、加工块、程序、刀具、方法 4、创建操作(与工艺有关:粗/精,粗/半精/精)

粗加工:型腔铣 (半精:铣底面、铣侧面) 精: 铣底面、铣侧面 5、加工仿真(可视化) 6、后处理

CAM仿真实验

CAM仿真实验

一、实验目的 二、实验内容 三、实验报告 四、实验过程 五、实验操作

CAM仿真实验

一、实验目的和要求 目的: 1、通过实验了解数控编程的基本过程,通过公用的几何模型的实 现CNC的思路和方法; 2、了解数控加工编程、后处理模块的基本操作,初步掌握零件数 控加工自动编程方法; 3、结合实例分析零件的加工工艺方案,应用UG等CAD/CAM软件 实现CAM。 要求: 每个同学能独立完成CAM仿真(多次练习)

CAM仿真实验

二、实验内容 1、平面型腔铣削CAM; 2、两种形式:无岛屿、有岛屿。

CAM仿真实验

三、实验报告 1、【实验记录、数据处理】部分:将应用UG软件实现有岛屿型 腔的CAM仿真实验的过程、主要操作写下来,文字和图(截屏) 相结合的形式表示,注意简明扼要 ; 2、实验结果分析及思考题 : 实验思考题:集成型CAM的内容及相对手工编程、计算机辅助编 程的优点 3、可以基于UG4完成,也可以基于UG6以上版本实现。

CAM仿真实验

四、实验过程

获得CAD模型

1、无岛屿型腔CAM(粗/精加工) 2、有岛屿型腔CAM (粗/精加工) 3、型腔CAM (粗/半精/精加工)

选择加工环境、定义配置和设备 CAM模型建立 创建/修改组

程序ห้องสมุดไป่ตู้

刀具 几何体 方法

创建操作 粗/(半)精加工

Camworks线切割加工编程模拟仿真

Camworks线切割加工模拟仿真解决方案步骤1:在SolidWorks/CAMWorks Solids下建模或导入模型打开零件\Example\EDM 文件夹下的EDM2AX_1.SLDPRT。

步骤2:切换到CAMWorks特征树1、点击CAMWorks特征树标签。

CAMWorks特征树将显示。

步骤3:定义加工类型1、右击CAMWorks特征树中的机床项目,显示快捷菜单,选出树中的高亮项目。

2、在快捷菜单上选择编辑定义。

3、在可用机床列表中,点亮WireEDM Mode—inch并点击选择按钮。

4、点击OK5、右击Wire EDM Mode—inch选择选择机床。

1.在机床选择对话框中,为制造选择MAKINO,为模型选择MGW-S,然后点击OK。

2.点击线切割设置标签。

本标签允许您设定线直径,最大锥度角度等等。

3.点击线直径旁的向下箭头,选择0.008。

4.点击后记录标签。

步骤4、定义毛坯1、双击特征树中的毛坯管理,出现管理对话框。

2、点击材料按钮,选择工具钢,点击OK。

3、点击OK来关闭管理毛坯对话框。

步骤5:定义可加工特征1.点击CAMWorks工具栏的选项按钮。

2.点击EDM特征标签,确保周界冲压特征未被选中,然后点击OK。

3.点击提取可加工特征按钮,或右击快捷菜单栏上的NC管理器选择提取可加工特征。

步骤6:生成操作计划并调整操作参数点击生成操作计划按钮。

编辑操作参数:在EDM标签上,设置如下:1.撇切次数= 22.粘结停止=无粘结停止3.在引入/引出标签,设置引入引出的平行长度为0.10英寸,然后点击OK。

4.在树中双击2轴轮廓5.在EDM标签,设置如下:撇切次数= 2粘结停止=采用粘合停止停止距离= 0.1 inch6.在引入/引出标签,设置引入/引出为0.1英寸的垂线,然后点击OK。

步骤7:生成刀具轨迹1、点击生成操作计划按钮。

2.点击树中的第一操作零件将显示本操作的道具轨迹。

3.点击操作下的每个刀具轨迹,零件将显示刀具轨迹。

CNC机床加工中的加工过程模拟与仿真

CNC机床加工中的加工过程模拟与仿真在现代制造领域,CNC(Computer Numerical Control)机床已成为一种不可或缺的工具。

CNC机床利用计算机技术和数控系统,能够进行高精度、高效率的加工。

然而,在进行实际加工前,对加工过程进行模拟与仿真是必不可少的。

加工过程模拟与仿真是指通过计算机模拟与仿真技术,对CNC机床进行虚拟加工过程的预测和分析。

它能够帮助工程师在实际加工之前,通过计算机软件模拟机床的运转情况,预测加工结果,并进行相关优化。

首先,加工过程模拟与仿真可以帮助工程师在加工前对所选用的刀具、夹具和工艺参数进行验证。

通过模拟实际加工过程,工程师可以观察到是否存在刀具干涉、刀具与工件间的碰撞等问题。

这有助于避免在实际加工中可能出现的错误和事故,并提前进行调整和优化。

其次,加工过程模拟与仿真可以提供加工效率的预测与评估。

通过模拟虚拟加工过程,工程师可以测量加工时间、切削力、刀具磨损等参数,进而预测加工效率。

这对于制定生产计划、安排生产资源以及提高生产效率都具有重要意义。

此外,加工过程模拟与仿真还可以进行刀具与工件材料的切削耐久性分析。

在模拟加工过程中,使用特定的仿真软件和材料模型,可以模拟实际切削条件下刀具与工件材料之间的摩擦、磨损和热变形等现象。

这对于选择合适的刀具材料、优化刀具几何形状以及改善切削工艺具有重要意义。

另外,加工过程模拟与仿真在教育和培训领域也扮演了重要的角色。

通过虚拟加工仿真软件,学生和新进员工可以在模拟环境中进行虚拟加工实验和练习,获得更多实践经验。

这有助于提高他们的操作技能、加工思维和问题解决能力。

综上所述,加工过程模拟与仿真在CNC机床加工中具有重要的意义。

它能够帮助工程师在加工前验证刀具、夹具和工艺参数,提前预测和优化加工结果。

同时,它也能够预测加工效率、分析切削耐久性,并在教育和培训中发挥作用。

随着计算机技术的进一步发展,加工过程模拟与仿真将会在CNC机床加工领域发挥更大的作用,为制造业的发展带来更多的便利与创新。

CAM仿真实验-V1

CAM仿真实验-V1

CAM仿真实验是现代机械制造领域中一项重要的实验技术,它可以帮助制造商在设计和制造大型机器和设备时优化生产过程,提高产品质量

和生产效率。

CAM是计算机辅助制造的缩写,它使用从CAD系统导入的设计图纸来生成工具路径,并将这些路径转换为机器语言代码,以操作机器进行切削、钻孔、铣削等加工操作。

CAM仿真实验可以模拟这些工具路径并预测加工过程中可能发生的问题,让制造商能够在实际加工前就发现和

解决潜在的问题,从而节省时间和成本。

CAM仿真实验的应用非常广泛,它可以在多种制造业领域中得到应用,包括航空航天、汽车、机床、医疗设备和电子等领域。

例如,在航空

航天领域,CAM仿真实验可以预测加工过程中飞机零件的变形和应力分布,以确保零件在使用时具有最佳的耐用性和性能。

在汽车制造领域,CAM仿真实验可以优化汽车零件的制造工艺,从而提高汽车质量并降低生产成本。

CAM仿真实验的优点不仅仅只有在制造过程中。

对于教育和研究领域的学者和研究人员来说,CAM仿真实验也是一种很有价值和实用的工具。

学生可以使用CAM仿真实验来学习机械制造的基础知识和技能,并且

可以通过实验研究机械制造的各方面问题,例如加工能力、表面质量、工具材料等。

总而言之,CAM仿真实验是现代机械制造领域中一项重要的实验技术,它可以帮助制造商在设计和制造大型机器和设备时优化生产过程,同

时也可以在教育和研究领域中得到应用。

无论在哪个领域,CAM仿真实验都是提高生产效率和产品质量的有力工具,它的应用前景十分广阔。

CAM仿真 实验指导(UG6)

CAM仿真一、实验目的1.了解数控编程的基本过程;2.结合实例分析零件的加工工艺方案;3.初步掌握零件数控加工自动编程方法。

二、基本知识1. 数控自动编程数控自动编程就是利用计算机编制数控加工程序,所以又称为计算机辅助编程。

编程人员将零件的形状、几何尺寸、刀具路线、工艺参数、机床特征等,按一定的格式和方法输入到计算机内,自动编程软件对这些输入信息进行编译、计算、处理后,自动生成刀具路径文件和机床的数控加工程序,通过通信接口将加工程序直接送入机床数控系统,以备加工。

数控自动编程根据编程信息的输入与计算机对信息的处理方式不同,主要有语言式自动编程系统和CAD/CAM集成化编程系统。

1)APT语言自动编程APT语言系统已是一种功能非常丰富、通用性非常强的系统。

但该系统庞大,这又限制了它的推广使用。

在APT语言自动编程系统的基础上,各国相继研究出针对性较强、各具特点的编程系统。

如美国的ADAPT、AUTOSPOT,英国的确2C、2CL、2PC,西德的EXAPT-1(点位)、EXAPT-2(车削)、EXAPT-3(铣削),法国的IFAPT-P(点位)、IFAPT-C(轮廓)、IFAPT-CP(点位、轮廓),日本的FAPT数控自动编程语言系统等。

我国原机械工业部1982年发布的数控机床自动编程语言标准(JB3112-82)采用了APT的词汇语法,1985年国际标准化组织ISO公布的数控机床自动编程语言(ISO4342-1985)也是以APT语言为基础。

2) CAD/CAM集成系统数控编程CAD/CAM集成系统数控编程是以待加工零件CAD模型为基础的一种集加工工艺规划及数控编程为一体的自动编程方法,其中零件CAD模型的描述方法多种多样,适用于数控编程的主要有表面模型(surface model)和实体模型(solid model),其中以表面模型在数控编程中应用较为广泛。

以实体模型为基础的数控编程方法比以表面模型为基础的编程方法复杂,基于表面模型的数控编程系统,其零件的设计功能(或几何造型功能)是专为数控编程服务的,其针对性很强,也容易使用。

基于Master CAM环境的典型零件自动编程及仿真加工

方 式转化 成相应 的 N C程 பைடு நூலகம்文件 。M s r A 软件 具备 这种 功能 , at M eC 并有 适应 10种 后处 理 的格式 。 8 [ 其后 4

处 理过程 如下 : () I 选取刀 路。先选 择“ 曲面粗加工 一挖槽 ” 刀路 。 () 2 选择后 处理格 式。选适 合“ WK一2 D 数控 系统 的“ MIP T 格式 。 1 M” G .S ” () 3 生成 N C程序 。在 后处理 对话框 中钩选贮 存 (aeN l 和编辑 ( d ) 项单击 O 自动生成 N Sv Cfe i) Ei 选 t K, C

的编程与加 工技 巧。

1 零件 加 工工 艺分 析 及 刀路 设 置

在运 用 M s r A 软 件对 零 件 进行 数 控 加工 自动编 程 前 , at M eC 首先 要 对 零件 进行 加工 工艺 分 析 , 定 合 理 的 加工 顺 序 , 择 正 确 的 刀具 路 径 …。 确 选 加 工工件 风筒是 一个三 维 曲面外形 的零件 ( 图 1 示 )其 加工顺 序设 置 如 所 , 为: 粗加工 , 半精 加工 , 加工 。在保 证零 件的表 面粗糙 度和加 工精度 的 同 精 时, 要尽量 减少换 刀次数 , 提高 加工 效率 , 充分考 虑零 件的形 状 、 并 尺寸 和 图1 三维零件图

程序 。

后处理 生成 的 N C数控 代码经适 当修 改后 , 合 所选 数控 设 备 的要求 即可 以输 出到数 控设 备 进行 零 符 件加 工 。以下是生成 的一段 加工程序 。此程 序 可 以通 过 D C方式 或者 手工 输入 方 式输 出到 数控 设备 加 N 工零 件 。

郑 泽钿

( 名 市技 工 学校 , 东 茂 名 550 ) 茂 广 200

基于CAXA软件的运动机构典型零件的CAM造型与仿真加工

基于CAXA软件的运动机构典型零件的CAM造型与仿真加工CAXA软件是一款常用的机械设计软件,它可以帮助设计师完成各种机械零件的设计、仿真、加工等工作。

在机械制造领域,运动机构的设计和制造是一项非常重要的工作。

本文将介绍CAXA软件在运动机构典型零件的CAM造型与仿真加工方面的应用。

1. 运动机构简介运动机构是由各种机械零件组成的机构,其主要功能是将能量转化成合适的输出力和速度,实现特定的机械运动。

运动机构是机械加工过程中非常重要的一部分。

2. CAXA软件基本介绍CAXA是一款专业的机械设计与制造软件,它具有良好的三维建模能力、强大的分析仿真模块以及自动编程功能。

CAXA 软件的应用广泛,可以应用于工业生产、机械制造、电子设计等领域。

3. CAM造型CAM(计算机辅助制造)是指使用计算机技术来设计、分析和制造机械零件的过程。

在运动机构的设计中,CAM造型是十分重要的。

CAXA软件支持多种类型的CAM造型,例如二次开发、转角印模、径向胚磨制和五轴磨床加工。

下面我们将介绍CAXA软件在CAM造型中的具体应用。

3.1 二次开发CAXA软件的二次开发功能非常强大,可以满足各种复杂结构的零件制造要求。

在运动机构中,二次开发功能被广泛应用于齿轮传动、联轴器制造等领域。

二次开发可以根据实际的加工要求生成具体的加工路线和NC加工程序。

3.2 转角印模转角印模是指在机械零件的加工过程中,利用印模类的工具来完成加工。

CAXA软件支持转角印模的加工,可以实现各种形状的转角印模加工。

在运动机构的设计中,转角印模主要应用于各种齿轮的加工,可以有效提高齿轮的精度和效率。

3.3 径向胚磨制径向胚磨制是指通过对零件表面进行磨削来改进零件的加工精度和表面平整度。

CAXA软件支持径向胚磨制的加工,可以完成各种类型的加工任务。

在运动机构的设计中,径向胚磨制主要应用于齿轮、滑轮等零件的精度加工。

3.4 五轴磨床加工五轴磨床加工是一种高精度、高效率的加工方式,可以满足复杂零件的加工需求。

数控加工软件CAMWorks生成刀具轨迹及处理

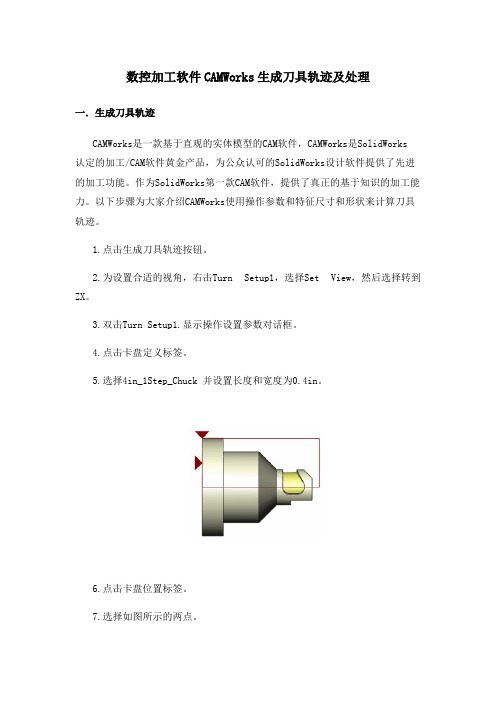

数控加工软件CAMWorks生成刀具轨迹及处理一.生成刀具轨迹CAMWorks是一款基于直观的实体模型的CAM软件,CAMWorks是SolidWorks认定的加工/CAM软件黄金产品,为公众认可的SolidWorks设计软件提供了先进的加工功能。

作为SolidWorks第一款CAM软件,提供了真正的基于知识的加工能力。

以下步骤为大家介绍CAMWorks使用操作参数和特征尺寸和形状来计算刀具轨迹。

1.点击生成刀具轨迹按钮。

2.为设置合适的视角,右击Turn Setup1,选择Set View,然后选择转到ZX。

3.双击Turn Setup1.显示操作设置参数对话框。

4.点击卡盘定义标签。

5.选择4in_1Step_Chuck并设置长度和宽度为0.4in。

6.点击卡盘位置标签。

7.选择如图所示的两点。

8.点击OK。

9.点击模拟刀具轨迹按钮。

10.设置结束条件为下一个设置(Next Setup)。

11.点击运行按钮。

模拟运行到Turn Setup1,然后暂停。

12.再点击运行按钮。

13.当模拟暂停时,继续点击运行。

按钮来模拟每一个Mill Part Setup。

14.点击X按钮关闭对话框并回到SolidWorks显示。

15.单步模拟。

16.右击单步按钮几次。

17.设置多步增量为5并点击向前多步按钮几次。

18.点击直到结束按钮。

刀具轨迹完成。

19.点击X按钮并关闭对话框。

二.刀具轨迹后处理后置处理是产生数控程序的最后一步。

当你使用CAMWorks内部后置处理器时,这一步把普通的轨迹和操作信息翻译成一个特定的机床控制器的数控代码。

CAMWorks 按照CAMWorks操作树的顺序为加工轨迹产生NC代码。

当您进行一个零件后置处理,CAMWorks产生两个文件:NC程序和设置清单(Setup Sheet)。

这些是您能阅读、编辑,以及可以使用任何文字处理程序或文本编辑器打印的文本文件。

在本练习中,您后处理所有的操作并生成NC程序:1.点击后处理对话框。

基于UG_CAM和VERICUT的复杂零件数控加工仿真

3 锻模零件加工仿真 3.1 锻模工艺方案分析

锻模材料为 5CrNiMo, 毛坯外形已加工成形。本 文采用较大的 !32R6mm 的环形刀对锻模零件进行粗 加 工 ( 型 腔 铣 ) , 生 成 IPW“过 程 毛 坯 ”( In Process Workpiece) , 然后换 !10mm 的立铣刀进行残料加工。 粗加工之后, 采用固定轴曲面轮廓铣中区域铣削驱动 方式, 用 !8mm 的球头刀对跑料槽和型腔进行半精加 工, 用同样的驱动方式对锻模左右两边凹凸面进行半 精加工, 然后复制上述两个半精加工刀具轨迹, 通过 修改切削参数的方式, 把半精加工的刀具轨迹修改成 精加工刀具轨迹。最后用 !20mm 的立铣刀对锻模的 分型平面进行精加工。工艺方案如表 1 所示。

( 1) 粗加工操作。 选择( CAVITY— ——MILL 型腔铣) 图标, 在随后 的 对话框中设置步进步距为刀具的 75%, 粗加工考虑的 主要是以最快的速度切除毛坯, 在机床功率允许的情 况下, 选择较大的步距明显加快工作效率。切削方法 选择仿形外轮廓( Follow Periphery) , 仿形外轮廓产生 一系列同心封闭的环行刀轨, 这些刀轨的形状是通过 偏移切削区的外轮廓获得的。设置进刀/退刀参数为螺 旋方式, 如图 4 所示。

CAM系统功能与实现

CAM系统功能与实现北京工商大学机械自动化学院聂学俊计算机辅助制造CAM是计算机集成制造系统CIMS的核心。

在CAD中设计的结果(零件),经过CAPP工艺编排产生工艺流程图后,最终在CAM中进行加工轨迹生成与仿真,产生数控加工用代码,从而控制数控机床进行加工。

可以说,CAM系统功能强弱直接决定着整个设计过程的成败,CAD的效益最终也是通过CAM体现出来。

因此,在目前产品更新周期短,质量要求高,零件形状复杂的情况下,数控加工将成为制造行业最为主要的加工手段时,CAM系统的作用就显得非常重要了。

一般,我们理解CAM的内容为利用计算机辅助编制数控机床加工指令。

故CAM系统一般包括零件几何造型,零件加工轨迹定义,零件加工过程仿真,生成数控加工代码(NC 代码)等功能。

其系统工作流程图如下示。

下面就每一过程作介绍。

一、准备被加工零件的几何模型途径有:利用CAM系统中提供的CAD模块直接建立加工模型:或利用数据接口读入其他CAD软件中建立的模型数据文件:或利用数据接口读入加工零件的测量数据,生成加工模型。

接口文件一般有.DXF文件或.IGES文件。

二、加工轨迹(刀位轨迹)生成根据工艺要求,选择加工刀具,生成零件不同加工面的刀位轨迹。

三、加工轨迹校验当文件的数控加工程序(或刀位数据)计算完成以后,将刀位数据在图形显示器上显示出来,从而判断刀位轨迹是否连续,检查刀位计算是否正确;并根据生成的刀位轨迹,经计算机的仿真加工,模拟零件的整个加工过程(从粗加工到精加工),根据加工结果可作出判断,不满意可返回至前二个过程进行修改。

四、后置处理,生成NC代码不同的数控机床,其数控加工指令总有细微差别。

后置处理的目的是根据校验过的刀位轨迹,生成与不同数控机床匹配的数控加工代码(NC代码)。

其处理过程如下图示。

五、反读NC代码,检查加工代码的正确性将零件的手工编程或自动编程的数控加工程序读入至CAM系统中,在图形显示器上显示对应的刀位轨迹,从而检验数控加工程序正确否。

CAM加工仿真优化实验的设计与初探

速度 ; 余量小, 就提高速度。进而修改程序 , 插人新 的进给 速度 , 最终创建更安全更高效的数控程序。 ‘

2 1优化 的基 本 方法 .

图 3 初 始 化 设 置

2 1 1恒 定 体 积 去 除 率 切 削 方 式 优 化 ..

2 建立 仿 真过 程所 需 相关 信 息 , 实 体模 型 , 括 刀 ) 如 包 具 、 件和夹 具 等几何 模型 , 位轨 迹或 数控 加 工 程序 , 工 刀 配 置 仿真 过程 相应参 数 等 , 据 实 际加 工 毛 坯 尺 寸 14× 7 根 3 1

零件 。

X 3 立 毛坯模 型 并定 位 , 图 4所 示 , 据 实 际加 工 中 2建 如 根

选取 的 刀具 B L S D 6 3、 1R ) B L N D ) U LNO E( 1 R D 0 3 、 A L E D( 6

建立 刀具 库 , 图 5所示 。 如

3 进 行数 控加 工过 程 的仿真 。 )

De in a d Dic sin o h p rme to a l n I i lto n tmiai n Ba e o sg n su so f rt eEx e i n fM cI iI S mu ai n a d Op i z to sd n CAM i g

此角 材零 件 形状 比较 复 杂 , 面 与 侧 面呈 不 规 则 角 底 度 , 接处 曲面 特性 复杂 , 最薄 处 壁厚 16tn 连 且 . i H 。加 工 过

程中需要综合考虑表面残余应力以及加工变形等难控 制

因素 的影 响。故本 文 采取 了虎钳 结合 垫块 的夹 具 方案 , 多

应确定其最佳值 , 即尽可能的优化参数。数控切削参数的

CAM加工仿真优化实验的设计与初探

CAM加工仿真优化实验的设计与初探作为现代制造业中不可或缺的一部分,计算机辅助制造(CAM)已经渐渐成为了加工工艺的代表性技术之一。

在各种规模的企业中,CAM所涉及到的领域越来越广泛,涵盖了从样品制作到大型工程的各种加工领域。

为了确保CAM的应用效果最佳,需要进行相关的优化实验。

本文旨在简要探讨CAM加工仿真优化实验的设计及其初步研究。

首先,实验者需要准确的了解CAM中各种加工优化项目的相关知识,给出一个详细的实验设计方案。

通常情况下,一个CAM加工部件的优化实验需要考虑以下几个因素:1.材料特性;2.加工工序与程度;3.刀具工艺;4.机床参数和工艺。

在实际操作过程中,实验者需要针对不同的加工项目给出具体的优化方案,利用CAM加工仿真软件对其操作效率、精度和质量进行评估。

其次,在进行CAM加工仿真优化实验时,需要根据实际需求和预期效果,进行相关参数的调节和变化。

可以采用响应面研究法来确定各个参数性能的变化情况,同时,也可以利用了多变量优化算法来进行参数优化。

值得注意的是,在实际操作中,由于加工项目的不同,实验者需要选择不同的实验方法和算法。

最后,在进行CAM加工仿真优化实验时,需要准确的评估加工部件的质量和效率。

通常情况下,通过利用仿真比较不同加工参数下加工部件的精度和成本,可以确定最佳加工条件。

此外,在同时对实验数进行正交试验和机器学习算法的分析处理后,可以预测出CAM加工系统所需要的最佳加工参数配置,并进行实际应用。

总的来说,CAM加工仿真优化实验的成功执行可以为制造业的高效生产和产品创新提供关键技术支持。

在未来的研究过程中,我们需要不断的完善其理论基础和实际操作方法,以更好的推动加工技术的发展。

为了更好地了解对于某个特定领域的问题,我们需要对相关数据进行分析。

在这里,我们以某公司的销售数据为例,将数据进行分析,以便更好地了解销售绩效和市场需求。

首先,我们查看这个公司的销售数据,可以看到,该公司在过去一年中,一直在保持稳定的增长,但是增长率的趋势在逐渐减缓。

Camworks的车床加工模拟仿真

Camworks的车床加工功能首先我们在Solidworks中设计好所要的零件,设计完成后,直接点击Camworks,进行加工编程操作。

首先,点击定义机床,在弹出的对话框中选择,,然后点击定义毛坯,选择系统默认的毛坯尺寸。

定义完机床和毛坯以后,可以直接点击提取可加工特征,系统根据零件特征,分析结果如下,通过点击每一个特征,逐一查看:端面加工,外形加工,割槽加工,以及最后的隔断,通过对零件分析,少了一个螺纹加工,需要我们手动添加。

鼠标点击车削设置后点击新特征,下拉窗口中选择车削特征,弹出对话框后在实体中点选螺纹曲面后打钩,这样在Camworks特征操作树中,就多了一个,鼠标选中后,可以看到特征的具体位置。

选中加工特征,上下拖动,可以按照工艺要求来调整加工特征的顺序。

设置好加工特征后,可以点击生成操作计划,这样就得到,对于生成的操作,粗车5和精车5是不需要的,同时少了一个螺纹车削,其他的操作都是我们所需要的。

分别选中粗车5和精车5,逐一删除。

点击新建车削操作,下拉窗口中选中螺纹。

弹出对话框中,特征窗口中选择特征5,打钩,在操作设置中,按照实际情况设置刀具位置,螺距1.5,每刀切深等。

设置好后点击打钩,可以选中后对操作的位置进行调整。

调整好后,对于其他操作,按照自身刀具要求去设置。

完成后即可点击生成刀具轨迹。

在生成刀具轨迹后,点击车削设置或者其他操作时,我们就会发现,卡盘的位置是不对的,对位卡盘的位置,我们可以手动去调整。

双击车削设置,弹出的对话框中选择卡盘位置,方框中点击打钩后,便可以在处设置卡盘的偏移。

设置好后直接打钩确定。

这样,我们就可以得到如图的零件状况。

选中车削设置以后,点击刀具轨迹模拟,在弹出的对话框中,我们可以点击,来对刀具轨迹进行逐步的模拟,看看每一步的刀具轨迹是否是自己所需要的。

,通过每一步的加工操作,我们查看刀具路径是否是自己所需要的。

刀具路径模拟完成后,我们还可以用机床还模拟实际的加工过程,双击车削设置,在弹出的对话框中,偏移项目中选择工件坐标系。

零件的自动编程及仿真加工

新乡学院题目:零件的自动编程及仿形加工院系:机电工程学院班级:机自专升本二班姓名:卢**学号:指导老师:梁*摘要Master CAM就是其中之一。

MastermCAM是集于CAD与CAM于一体,是一套完整的CAD/CAM交互型图形集成系统,自诞生以来,得到了广泛应用,是目前世界上安装套数最多的CAD/CAM软件之一。

目前在我国机械加工行业也是使用较普遍的一种软件,它可用于数控机床,数控铣床,数控镗床,加工中心,数控线切割机床等,而且能数用于多种数控装置的机床。

可实现产品的设计,工程图绘制,2-5坐标的镗铣加工,车削加工。

2-4坐标的切割加工,钣金下料等,该软件使用方便,容易掌握,被广泛用于机械制造业和模具行业的零件二维绘图三维设计,数控自动编程与加工。

本设计从实际出发,通过Mastercam X设计一个组合装配体零件,然后对整体零进行详细的工艺分析,走刀路径模拟和仿真加工过程。

在完成此加工仿真典型实例的基础上,本文总结了基于MasterCAM软件进行加工仿真的一般方法,并对其进行了进一步的研究与探索。

CAM加工方案包括机床类型选择、刀具路径选择和加工参数设置;数控加工工艺包括加工方案的选择、毛坯材料的选择、毛坯结构尺寸与建模、工装夹具的设计和装配、刀具卡、切削用量的计算、量具选择与检验方法、热处理等。

在仿真加工中对比了粗加工、半精加工和精加工的加工效果。

关键词:组合装配体,数控铣床,仿真加工,CAM,MastercamX第一章绪论Master cam是美国CNC公司开发的基于PC平台的CAD/CAM软件,它具有方便直观的几何造型Mastercam提供了设计零件外形所需的理想环境,其强大稳定的造型功能可设计出复杂的曲线,曲面零件。

Mastercam具有强劲的曲面粗加工及灵活的曲面精加工功能,Mastercam提供了多种先进的粗加工技术,以提高零件的加工效率和质量。

Mastercam还具有丰富的曲面精加工功能,可从中选择最好的方法,加工最复杂的零件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期22基金项目甘肃省自然科学基金基于VM V 技术的智能D 装配系统研究(3ZS 252)CAM 零件加工轨迹仿真及其实现方法盛尚雄1,巨正东2,张兰英1,张新安3(1.兰州理工大学机电工程学院,甘肃兰州 730050;2.兰州理工大学继续教育学院,甘肃兰州 730050;3.陕西华电蒲城发电有限责任公司,陕西蒲城 715501)摘 要: 针对走刀轨迹的数控加工仿真,采用可视化技术检查其零件加工路径,建立并研究了数控加工的CA M 系统框架,利用三维实体模型集合运算等方法,得出了具体实现的方法和步骤,实现了CL (Cut ting Locati ng ,CL )动态仿真.关键词: 轨迹仿真;三维实体;数控加工中图分类号: TH164 文献标识码: A 文章编号:100420366(2008)0420125204CAM Par ts Machin ing Tr ajector y Simula tionand the Method of Its Realizat ionSH EN G Shang 2xiong 1,J U Zheng 2do ng 2,ZHAN G Lan 2ying 1,ZHAN G Xin 2an 3(1.College of Mec ha nical a nd E lectr onica l Engi nee ring ,L a nz hou U nive rsit y of Science an d Technology ,L a nz hou 730050,Chi na ;2.Continui ng E duca tion College ,L anzhou U niversity of Science a nd Tec hnology ,L a nz hou 730050,China ;3.Sha anxi H ua dian Pucheng Powe r Pl ant L i mited L iabilit y Compa ny ,P ucheng 715501,China )Abstract : B y using a mea sure ment met hod of vi sualization techni que ,we i nspect machini ng t rajectory of numerical cont rol si mulation ,establi sh t he syst ematic f rame of t he numerical cont rol ,use t he met hod of 32Di mensional soli d model in operation ,realize t he dynamic simul ation of c ut ti ng location and discuss t he re 2alization met hod a nd p rocedure of t he algori t hm .K ey w or ds : t raject ory simulation ;32di mensional solid ;numerical cont rol 对产品的设计、工艺规划、加工制造、性能分析、质量检验全过程的计算机三维仿真,制造过程的各个环节进行评价和预测,以增强制造过程的各级决策与控制能力,缩短产品开发周期,优化制造过程,选择合适的工艺路线及加工方法、加工刀轨和切削用量,而计算机则完成对加工过程的控制、干涉处理及工步、工序的优化以及后置处理成数控(N C )加工程序[1].有效预测数控加工过程和切削过程的可靠性及高效性,还可以对一些意外情况进行控制.加工零件的N C 代码在投入实际的加工之前通常需要进行试切,以检验NC 代码的正确性和被加工零件是否达到设计要求利用仿真器还可以检查数控加工中出现的各种错误,如存在于刀具与工件、夹具、和工作台之间的碰撞、干涉和过切现象[1],从而减轻了数控编程人员和机床操作人员的劳动强度.数控加工仿真代替了试切等传统的走刀轨迹的检验方法,大大提高了数控机床的有效工时和使用寿命,因此在制造业得到了广泛应用,研究它具有十分重要的意义.1 CAM Works 系统的仿真结构Solidwords 下的CAMWor ks 仿真系统主要由Solidwords 二维图形设计、三维模型设计和CAM 2W 下的()引擎以及加工轨迹第20卷 第4期2008年12月 甘肃科学学报Jo urnal of G ans u Sci ences Vol.20 No.4Dec.2008:20071020::/A C A 041A2021..orks cutting locationCL 仿真等几个模块组成[2],其结构关系如图1所示.在CAMWorks 下仿真时,用户需先在Soli d 2words 下设计草图,然后以拉伸、旋转和扫描等方式生成三维模型[1].在设计加工路径时,用户需要指定加工参数,然后利用CL 引擎自动生成加工路径,并可以通过加工轨迹仿真来检验路径的正确性,进一步生成NC 码,输出到数控机床进行零件加工[1].图1 CAM 系统结构关系1.1 CAMW o rks 下的仿真加工方法Solidwords 是CAMWorks 加工轨迹仿真模拟系统重要的组成部分,其实现原理是通过三维实体模型之间的集合运算功能和时间上的控制形成仿真动画,模拟切削过程,使得刀具、工件、切削加工路径真实的体现在屏幕上,具有很强的感性认识.加工仿真过程中涉及到大量的浮点运算,在仿真三轴以上数控加工轨迹时的动画效果有可能不连贯,必须加以改进.对存在多个加工深度的加工路径,将毛坯模型按加工深度分层,在仿真的时候,每次只有一层的毛坯模型参与层的加工结果来进行仿真[3].仿真的基本步骤可归纳为:研究数控加工系统、收集数据、建立系统模型、确定仿真算法、建立仿真模型、运动仿真模型、输出结果并分析.为了提高仿真效果,可开启一个线程用于计算,以有效的提高仿真动画的连续性.1.2 由Soli dwor ds 生成三维实体的表示方式三维实体模型在计算机内部的表示方式一般有构造实体集合表示的Brep (边界表示法)以及形体特征表示[4].边界表示法利用系统定义的简单几何体,经并、交、减的集合运算,构造出复杂形体,并有生成速度快,数据量小,并建有完整的边界信息,可直接将线框模型转换为工程图;Brep 表示法详细记录了构成形体的所有几何元素的几何信息及拓扑关系,以使直接构成形体的各个面、边界和顶点的参数,很容易确定几何元素间的连接关系,快速生成和绘制线框图、投影图特征表示是从应用层来定义形体,直接以孔、槽、螺纹和倒角等有工程意义的高级形体特征作为操作对象,有利于快速生成模型,保证了零件加工数据和特征的一致性.在CAMWorks 系统中的管理器中,对一般的模型,根据CS G(几何构造模型)和Brep 表示法之间优缺点的互补性,采用CSG 和Brep 的混合模型表示法,该方法采用几何构造模型为外部模型,边界表示法为系统的内部模型,特征造型法为系统提供相关的特征建模操作[2].这样,当用户交互式的逐步构造设计对象时,系统自动构建实体体素链表.即用CS G 作为高层次抽象的数据模型,用Brep 作为低层次的具体表示形式.对特殊的模型如孔、螺纹等用特征表示法来表示.对实体的几何运算是建立在集合论、拓扑学和拓扑流行学的基础上的,包括并、交、减等运算类型.集合运算可以分解为3个步骤.第1步是求交,把交点与交线保存下来.第2步是分类,把每个形体经过求交后被适当分割的几何元素与另一形体进行分类,以决定这些元素是包含于另一形体,还是在另一形体之外,或者是在另一形体之上.第3步为归并,根据集合运算和类型决定哪些元素作为结果保留,哪些元素被丢弃.2 加工轨迹仿真的实现数控加工仿真系统中一个很重要的任务就是要用计算机模拟刀具的加工轨迹.仿真出的刀具轨迹不仅与数控源程序的编制合理与否有关,还与数控程序到计算机程序的编译正确程度有关.与所有的高级编程语言一样,数控加工系统仿真同样要有从数控程序到计算机程序的编译过程[5].计算机从编译结果读取刀轨数据,从而绘制加工轨迹另外,还能从编译结果中检查数控源程序的代码错误以及刀具和工件是否会发生干涉等错误621 甘肃科学学报 2008年 第4期...为了确保CAM 系统中加工轨迹仿真系统的顺利进行,首先要对每个调用存贮时间进行标识,然后在后续循环迭代中计算上次调用以来经过的时间,将它与所要频率的倒数进行比较[6].这样就可以确定是否要进行更新调用,保证正确的调用频率.这个方法的C ++语言源代码如下:long TimeLast Calll =t ime G et ti me ();存贮时间标识long f requency =20;//频率w hil e (!e nd){ if ((ti me G et time ()-Ti meLast Cal ll )> 1000/frequency ) { dat a_logic (); //数据更新逻辑 Ti meLast Call l =t ime G et ti me (); } p re sent at io n ();//仿真场景更新}以上代码中用Wi n32AP I 中的ti me Get t ime ()方法作为定时器,这个方法返回Wi ndows 上次起动以来结果的时间(m s ).这样,将2次调用ti me G et 2t ime ()方法的结果相减,就可以测量结果的时间,基于以上特点和建模理论,在实现数控加工仿真过程中,首先将毛坯表面离散为离散网格单元,单元的数量依据加工精度而定,数控加工仿真的数据结构为 //空间网格单元的数据结构st ruct MyPoint { doubl e x ;//网格单元的空间坐标值 doubl e y ; doubl e z ; i nt xint ; i nt yi nt ; i nt zi nt ; bool vi suable ;//判断该点是否显示, fal se -隐藏,t rue -显示 bool IsCut ;//判断该点是否刚刚被cut , fal se -没有,t rue -刚刚被切.};2.1 毛坯模型和刀具模型的生成在CAMWorks 中,提取加工特征之前,一般先定义零件的毛坯.定义零件毛坯主要有2个目的,一是定义仿真时使用的毛坯尺寸和形状.另一个目的是确定使用的材料[6],以便选择数据库中已设定好的进给速度和加工速度.在默认的的情况下,毛坯是能够容纳要加工零件的最小矩形体,用户有2种方式定义毛坯尺寸:一种方式是将最小矩形体偏移.刀具模型的生成比较复杂,在CAM 系统中,所有刀具信息包括几何形状、材料和种类等都存放在刀具信息数据库中,在计算加工路径之前,用户需要指定使用何种刀具,并且系统将选择的刀具索引号放在加工路径中[7].进行加工轨迹仿真时,从数据库中取得刀具几何形状,然后利用旋转的方式生成实体模型.2.2 切削路径的实现加工轨迹仿真最重要内容就是模拟机床切削加工的过程.在计算机内部,就是要用不同刀具模型模拟不同机床下的切削过程,实现数控加工仿真可视化.但由于仿真时只计算加工路径上的有限个关键点,因在S olidwords 下由草图旋转构成的刀具模型无法切割得到连续的加工表面,必须建立刀具沿轨迹的扫描体[8],用扫描体代替刀具模型进行切割才能得到合适的仿真结果.如图2所示,刀具部分为垂直的圆柱体,加工路径设计为往复加工.在数控加工过程中,形成一个二轴加工过程.切削刀具主要沿2个方向移动,一个方向是垂直方向,另一个方向是水平方向.仿真时,在加工路径的每条加工路线上一次生成刀具的扫描体,如图3所示. 图 刀具切割扫描 图3 扫描切割路径 图 碰撞 721第20卷 盛尚雄等:CAM 零件加工轨迹仿真及其实现方法 242.3 过切加工识别方法进行轨迹加工仿真除了能够让操作人员对加工路径有直观的认识,同时能够识别加工过程中出现的漏切、过切和碰撞等现象.这些现象与走刀方式、刀杆长度参数等有关,只要将仿真中切削过的毛坯模型和目标零件模型相比较,就可以精确的判断出上述现象.在实现自动换刀时考虑到对刀的问题,所以每个刀具要有一个安装长度(A ssembl e lengt h)参数,自动换刀时,系统需要读入这个参数,并以此为依据调整仿真的坐标系统,从而保证走刀轨迹的正确性[1].3 结论通过对加工方法、加工过程以及加工结果进行试验研究,确保CAM系统中加工轨迹仿真系统的顺利进行,并通过三维实体的集合运算等功能实现了CAM系统中加工轨迹仿真的功能,系统开发了加工调整、状态显示等辅助功能,通过比较仿真结果和目标零件,可直观的发现漏切、过切和碰撞等问题.提出了数控仿真验证的新方法,以几何体来代替毛坯与刀具求交,根据求交的结果判断干涉碰撞是否发生.对于形状比较复杂的零件加工程序可以进行快速、正确的验证,能够动态、直观地显示零件的加工过程,实现非实际切削过程中的数控检验,有效地解决了复杂零件数控加工程序的检验问题.该方法可运用到半成品零件的数控加工领域,是很好的数控仿真干涉检查方法,并且为研究实体数控仿真验证提供了一个新的途径和思路.参考文献:[1] 盛尚雄.CAMWork s下的零件加工工艺模拟仿真技术研究与应用[J].甘肃科学学报,2004,16(4):1052107.[2] 张振宇,李鸿琦,刘美华,等.基于CAM的STM和AFM的一种过载保护装置研究[J].制造技术与机床,2003,12(14):48249.[3] 黄恺,李雷.基于Pro/E及数控铣床的摆线轮CAD/CAM[J].现代制造工程,2004,2(12):45246.[4] 沈晓红,郎师周.基于CA PD系统的铣床选择决策机器数据库研究[J].现代制造工程,2004,2(12):728.[5] 熊烽,宾鸿赞.数控工具磨床加工仿真研究[J].华中科技大学学报,2002,4(30):425.[6] 杨国哲,巩亚东,葛研军,等.高真感虚拟车削加工系统中工件模型的建立[J].制造技术与机床,2003,12(14):48250.[7] 余斌,刘荣忠.其于Op en GL的数控加工仿真系统研究[J].四川大学学报,2003,12(5):18219.[8] 沈建华,陈荣刚,严军,等.数控加工仿真系统[J].机械制造,2005,43(9):23225.作者简介:盛尚雄(19532)男,甘肃省嘉峪关市人,1978年毕业于甘肃工业大学机械制造专业,现任兰州理工大学机电工程学院副教授,从事CAD/CAM教学与研究.821 甘肃科学学报 2008年 第4期。