年产10万吨生物柴油工厂预处理系统工艺设计【文献综述】

重庆浩泰能源有限公司10万吨年生物柴油建设项目7

前言重庆浩泰能源有限公司(以下简称“浩泰能源”)成立于 2013 年3 月,公司注册地重庆市合川区,注册资本2 亿人民币,占地400 亩,是专门从事生物柴油及相关绿色再生能源产品研发、生产和销售的新型能源企业。

我国是一个石油资源相对贫乏的国家,储量仅为全球2%。

同时,我国又是世界上经济发展最为迅速的国家之一,对能源的需求量长期持续高速增长,除煤炭供应能够自给外,石油和天然气供给远远满足不了经济发展的需要,石油进口依存度一年比一年大。

面对全球石油资源紧张、国内石油需求日益增长的现实,从资源循环利用和经济发展的角度来看,发展可再生能源,对弥补我国石油资源短缺,减少环境污染,引导节约能源,促进我国经济社会可持续发展具有积极意义。

我国作为一个发展中的国家,面临着经济增长和环境增长保护的双重任务,为了保护环境并实现经济的持续增长,改变能源发展和消费方式,开发利用可再生能源是必要的选择,因此,可再生能源具有广阔的潜力和发展前景。

生物能源是我国第三大能源,仅次于煤和石油,在全部能源消耗中约占15%,是唯一可运输和储存的可再生能源,既可作为燃料用于发电,又能转化为“生物液体燃料”如生物柴油等。

生物能源转化为生物柴油,其主要原料来自植物油脂、动物油脂、植物油精练后的下脚料(转化的酸化油、潲水油(地沟油)及各种油炸食品后剩余的废弃动植物油脂等)。

柴油是国家战略物质,广泛用于工程机械、锅炉、工业窑炉、船舶、军舰、农用机械、交通、动力等设备的柴油机燃料。

2012年国内对柴油的年需求量达到1.7 亿吨,为此,国家每年要花大量的资金进口柴油和原油以满足日益增长的需求。

生物柴油作为可再生能源,具有开发利用的广阔前景,具有开发的战略性意义。

重庆浩泰能源有限公司拟投资13亿人民币,引进国内最先进的生物柴油技术,于合川渭沱工业园区建设40万吨/年生物柴油建设项目,根据2013年5月备案的情况,40万吨/年生物柴油项目拟分两期建设,一期20万吨/年,二期20万吨/年,重庆浩泰能源有限公司在项目实施过程中进行了局部调整,现定分三期实施完成,其中一期投资8.6 亿元,建设形成10万吨/年生物柴油的生产规模;二期扩建10万吨/年生物柴油生产规模;三期扩建20万吨/年生物柴油生产规模,达到40万吨/年生物柴油生产能力,同时副产浓甘油等副产品。

生物柴油工厂主反应系统--反应工艺选择及反应器选型综述【文献综述】

文献综述化学工程与工艺生物柴油工厂主反应系统--反应工艺选择及反应器选型综述前言世界能源危机程度不断加深,石油的供应短缺导致其价格的飙升、过度的矿石类的油类使用导致的环保问题的不断出现,推动了人们持续的对新能源途径进行寻找。

继燃料乙醇后,生物柴油作为第二个可望得到大规模应用的对环境影响较小的可再生能源产品。

如何高效充分的利用现有技术制造生物柴,选择什么样的反应工艺,哪种反应器是生产生物柴油的最佳选择…这几个问题成为了能源领域的极有吸引力课题。

一、国内外生物柴油生产的发展与现状:国外生物柴油生产现状:世界上生产生物柴油的原料主要包括菜籽油、大豆油、棕榈油、葵花籽油等植物油脂,以及民用和工业废弃油脂等。

菜籽油作为炼油材料占了53%,比重非常重,大豆油占18% ,棕榈油占14%,葵花籽油占8%,其他占7%。

原料的选取与该国的作物产出有很大的关系,像美国,主要以大豆油等为原料。

其他国家还采用别的原料生产生物柴油,举例来说印度尼西亚、马来西亚使用棕榈油、椰子油等炼制生物柴油,巴西泰国将蓖麻籽油麻疯树籽油用作原料、印度使用棉籽油等;一些生物技术较为发达的国家还利用工程产油微藻作为廉价的原料。

[1]1)美国:生物柴油在美国的商业应用始于20 世纪90 年代初,但直到最近两年才逐渐形成规模,并[2]已成为该国发展最快的替代燃油。

美国是大豆生产大国,其大豆油除自己国民使用以及出口外尚有剩余,而植物油又可以进行生物柴油的生产,因此美国将大豆油作为是大豆油生产生物柴油的主要原料。

生物柴油的研制过程中,美国在生产成本的减少、选择适合的原料及生产原料改进方面取得了很大的进展。

美国近几年对生物柴油做了较多的研究探索,主要在资源探索方面有所发展。

美国可再生能源国家实验室通过现代生物技术基因工程制成一种产油的“工程微藻”,这种油藻饲养成本低廉,饲养条件简单,产油丰富能够解决现在生物柴油生产的最大问题即原料成本问题。

[3]2) 欧洲国家作为全球最大生物柴油消费地的欧盟也是全球最大的生物柴油生产地,生产原料主要是菜籽油以及少量的葵花油和大豆油。

年产10万吨生物柴油项目建议书0809

年产10万吨生物柴油项目建议书0809年产10万吨生物柴油综合利用项目建议书建设单位:宁波杰森绿色能源科技有限公司编制日期:二O一二年八月目录一、项目概况二、项目背景和建设必要性三、建设规模四、投资估算与资金筹措五、经济效益预测六、环境效益七、社会效益八、结论一、项目概况(一)项目名称年产10万吨生物柴油综合利用项目(二)建设单位和负责人建设单位:宁波杰森绿色能源科技有限公司法人代表:邬仕平(三)建设单位简介宁波杰森绿色能源技术有限公司属于国家再生资源综合利用的新型绿色能源企业,是宁波市农业龙头企业和宁波市循环经济协会会员。

公司地处环境优美的象山港畔的奉化市松岙镇海沿村金山工业区,距象山港跨海大桥高速公路出口6.5公里,距奉化市区48公里,距宁波市52公里。

公司成立于2005年8月18日,占地面积70余亩,拥有固定资产5000多万元。

公司目前建造标准厂房7500㎡,其中办公区1000 ㎡,生活区1500㎡,拥有一条年产1万吨的生物柴油生产线及相关配套的5000m³化工油罐区、公用工程设施等。

2007年度被评为奉化市“苗子型”龙头企业。

2009年3月,公司生产的生物柴油产品经宁波市科技局评定获宁波市市级新产品称号(编号:200903B4406033)。

2010年度、2011年度被奉化市评为先进企业,2012年被评为宁波市农业龙头企业。

(四)编制依据1、《中华人民共和国可再生资源法》2、浙江省可再生能源开发利用促进条例3、宁波市“十二五”发展规划4、宁波市4+4+4产业升级规划二、项目背景与建设必要性(一)项目背景液体燃料是维持现代社会正常运转的基石之一,是最重要的动力燃料。

近年来随着矿物能源的日益枯竭和人类对燃料能源需求量的急剧攀升,液体燃料的供应形势日趋严峻,能源短缺已经成为制约世界各国经济发展的重要因素之一。

随着国民经济的快速发展,我国已经是能源第二消费大国,占原油加工总量的44%,过高的进口依存度已经威胁到国家能源战略安全。

年产10万吨生物柴油技改项目可行性研究报告

年产10万吨生物柴油技改项目可行性研究报告目录第一章总论 (1)1.1 项目概况 (10)1.2 建设单位概况 (10)1.3项目的由来 (11)1.4 报告编制依据、原则和研究范围 (13)1.4.1 报告编制的主要依据 (13)1.4.2 报告编制的原则 (13)1.4.3 报告编制的范围 (14)1.5 初步结论 (15)1.5.1 综合结论 (15)1.5.2 存在的问题及建议 (16)1.5.3 主要技术经济指标 (16)第二章项目建设的必要性 (18)2.1 项目建设是发展绿色能源保护环境的需要 (18)2.2项目建设是地沟油利用的有效途径 (19)2.3项目建设符合**市城市发展规划 (19)2.4 项目建设有利于企业和当地的经济发展 (20)第三章市场分析 (22)3.1国际柴油市场概况 (22)3.2 国内柴油市场概况 (25)3.3 国内生物柴油生产现状 (27)3.4国外地沟油回收利用状况 (29)3.5国内地沟油回收利用状况 (30)3.6国内生物柴油市场预测 (32)第四章产品方案及生产规模 (34)4.1 产品方案 (34)4.2产品规格及质量指标 (34)4.3产品性质及用途 (35)4.4生产规模 (35)第五章工艺技术方案 (36)5.1 生物柴油生产技术选择 (36)5.2生产技术介绍 (37)1.生产原理及化学方程式 (37)2.工艺流程叙述 (37)5.3设备技术方案 (41)5.3.1 主要设备选型符合下列要求 (41)5.3.2 主要生产设备选择 (42)第六章原材料及动力供应 (44)6.1 原料供应 (44)6.2 主要原材料 (44)6.3 公用工程供应 (44)第七章公用工程和辅助设施 (46)7.1 给排水 (46)7.1.2 给水 (46)7.1.2 排水 (47)7.2 供电和电信 (47)7.2.1 供电 (47)7.2.2 电信 (48)7.3 供热 (48)7.4维修(机修、仪修、电修、建修) (48)第八章总图运输 (49)8.1总平面布置 (49)8.1.1 总图设计原则 (49)8.1.2 总平面布置 (49)8.2 厂区竖向布置 (50)8.2.1 厂区竖向布置原则 (50)8.2.2 道路 (51)8.3 运输量 (51)8.3.1 原辅材料 (51)8.3.2 运输量 (52)第九章厂址方案及土建条件 (53)9.1区域概况 (53)9.1.1 地质状况 (53)9.1.2 当地气象条件 (55)9.2 厂址方案 (56)第十章节能 (57)10.1 用能标准和节能规范 (57)10.1.1相关法律法规和规范 (57)10.1.2 产业政策和准入条件 (58)10.1.3 相关标准和规范 (58)10.1.4 相关终端用能产品能效标准 (59)10.2 能源消耗总量分析 (60)10.3主要能耗流向分析 (62)10.4 节能措施 (65)第十一章环境保护 (67)11.1 环境状况 (67)11.1.1 大气环境 (67)11.1.2 水环境 (67)11.2 执行的环境质量标准及排放标准 (67)11.3 建设项目的主要污染源及污染物 (68)11.4 环保设施 (69)11.5环境保护与综合利用 (69)11.5.1原则 (69)11.5.2 环境影响预测 (69)11.5.3 绿化 (70)第十二章劳动保护、安全卫生与消防 (71)12.1 概述 (71)12.2编制依据 (71)12.3生产过程中职业危险、危害因素分析 (73)12.4劳动安全卫生设计中采用的主要防范措施 (73)12.5建设项目与周边环境的相互影响 (77)12.6 消防 (78)12.6.1 本工程火灾危险性类别的确定 (78)12.6.2 消防措施 (79)12.6.3 安全可靠性 (80)第十三章项目建设管理及企业劳动定员 (82)13.1项目管理机构 (82)13.2 工作制度 (82)13.3 劳动定员 (82)13.3.1 人员数量确定 (82)13.3.2 人员来源 (83)13.4 人员培训 (83)第十四章进度计划 (84)14.1 工程量 (84)14.2计划进度 (84)第十五章投资估算及资金筹措 (85)15.1编制依据 (85)15.1.1 建筑工程(土建、公用工程) (85)15.1.2 设备及设备安装工程 (85)15.1.3 其它费用 (86)15.1.4 基本预备费 (86)15.2建设投资估算 (86)15.3铺底流动资金 (86)15.4投资构成 (86)15.5资金筹措 (86)第十六章经济评价 (88)16.1财务评价依据 (88)16.2财务分析说明 (88)16.3财务分析假设 (89)16.4基础数据 (89)16.5营业收入和成本估算 (89)16.6 项目财务评价 (91)16.6.1 项目盈利能力分析 (91)16.6.2 财务现金流量和资金来源运用分析 (91)16.6.3不确定性分析 (92)16.6.4敏感性分析 (93)16.6.5财务评价 (94)第十七章社会评价 (I)17.1 项目对社会的影响分析 (I)17.2项目与所在地互适性分析 .................................................................. I II17.3 社会风险分析 ..................................................................................... I V17.4社会评价结论 (V)第十八章结论 ................................................................................................. V I 附图表:1. 建设投资估算表2. 项目总投资使用计划与资金筹措表3. 营业收入、营业税金及附加增值税估算表4. 总成本费用估算表5. 固定资产折旧估算表6. 无形及其他资产摊销费估算表7. 项目投资现金流量表8. 利润与利润分配表9.建项目厂区位置示意图10.拟建项目厂区平面布置示意图第一章总论1.1 项目概况项目名称:年产10万吨生物柴油技改项目拟建地点:**市西郊化工园区建设规模:项目占地20亩,新增主要生产设备约180台(套),新建生产厂房及辅助生产用房建筑面积12400㎡,项目建成后,预计年销售收入71620万元,利润2479.26万元。

年产10万吨生物柴油生产工艺设计

年产10万吨生物柴油生产工艺设计摘要目前日益严重的天然化石不可再生资源的短缺和对生态环境的恶化双重问题, 使得开发应用生物能源成为国家能源战略的重要部分。

由于生物柴油是一种具有良好的环保特性、安全性能和燃烧性能的可再生能源,因此生物柴油的生产成为研究热点。

然而传统的生物柴油生产工艺主要是以油料作物作为原料,采用酸碱催化法进行酯交换生产生物柴油。

传统的生产工艺具有生产成本高、工艺过程负责、产生大量废水,影响生态环境等缺点。

因此,本文采用废弃的地沟油为原料,酵母脂肪酶为催化剂,并将脂肪酶固定在磁性氧化铁中,提高催化剂的使用寿命。

固定化酶催化法的优点在于对原料油中游离脂肪酸的要求不高,且副产品可经过精馏提纯后,循环使用,不产生废水废料。

关键词:生物柴油;固定化酶法;酶法酯化;地沟油Design of biodiesel production process with an annual output of100,000 tonsAbstractNowadays, the increasing shortage of natural fossil non-renewable resources and the ecological environment becomes worse make how to develop the energy that can be applied to biodiesel has become an important part of the national development strategy. Since biodiesel is a kind of renewable energy with safety performance, good environmental protection characteristics and combustion performance, the production of biodiesel has become a research hotspot. However, the traditional biodiesel production process mainly adopts oil crops as raw materials, and uses acid-base catalytic method for transesterification to produce biodiesel. The traditional production process has the disadvantages of impact on the ecological environment, high production cost, responsible process, large amount of waste water and so on. Therefore, waste gutter oil is used as raw material, yeast lipase is used as a catalyst, and the lipase is fixed in magnetic iron oxide to improve the service life of catalyst. The advantage of the immobilized enzyme catalysis method is that the requirement of free fatty acids in the raw oil is not high, and the by-products can be purified by distillation and recycled without waste water.Key words:Biodiesel; immobilized enzyme method; enzymatic esterification; sewage oil目录1 前言 (3)1.1生物柴油的主要特征 (3)1.2生物柴油的发展 (4)1.2.1国外生物柴油发展 (5)1.2.2 国内生物柴油发展 (6)1.2.3 各国家生物柴油的标准 (7)1.3生物柴油生产工艺的概况 (9)1.3.1 酸碱催化法 (10)1.3.2 酸催化法 (10)1.3.3 生物酶催化法 (11)1.3.4 催化加氢 (11)1.3.5 现有生产工艺存在的问题 (11)1.4 设计的目的、意义以及主要内容 (12)2 生物柴油生产工艺 (12)2.1 原料的选择与收集 (13)2.2 脂肪酶的选择 (14)2.3 固定化载体材料 (15)2.4 固定化方法 (16)2.5 小结 (17)3生物柴油制备工艺流程 (17)3.1 前处理 (17)3.2 酶法酯化 (17)3.2.1 温度对生物柴油产率的影响 (18)3.2.2 酶加量对生物柴油产率的影响 (18)3.2.3 醇油比对生物柴油产率的影响 (18)3.2.4 pH值对生物柴油产率的影响 (19)3.3 连续酯交换 (19)3.4 小结 (19)4 物料衡算 (20)4.1 连续酯化过程物料衡算 (20)4.2 酶法酯化过程物料衡算 (21)4.3 小结 (22)5 设备选型 (22)5.1.过滤器 (22)5.2 水洗锅 (23)5.3 真空干燥器 (23)5.4 反应釜 (24)5.5 分离器 (24)5.6 蒸馏塔 (25)5.7 小结 (25)6 废水处理 (25)6.1 混凝法 (26)6.2 电絮凝法 (26)6.3 吸附法 (26)6.4生物法 (26)6.5 小结 (26)7 车间规划及布置图 (27)8 结论 (27)参考文献 (28)谢辞 ................................................................................................................................ 错误!未定义书签。

年产10万吨生物柴油工厂仓储系统工艺设计【开题报告】

开题报告化学工程与工艺年产10万吨生物柴油工厂仓储系统工艺设计一说明选题的依据和意义目前石油价格不断飙升,一是由于发展中的亚洲国家和发达的西方经济体需求激增,二是地球上已经没有太多的新油田可供发现,因此油价不会走低,除非世界经济陷入衰退,廉价石油时代将就此终结。

由于石油价格大幅走高,燃料成本和运输成本已占了相关企业的主要成本,长此下去,通货膨胀在很多国家将不可避免。

植物油燃料是世界公认的另一种内燃机代用燃料,近年来我国和世界许多国家正在加紧研究、使用植物油作为柴油机燃料。

开发利用植物油能源,不仅可以保证国家的能源安全,而且也是建立循环经济、长期发展的根本所在。

基于这个原因,本人选此课题作为研究方向。

二、研究的基本内容,拟解决的主要问题:1.生产工艺的选择生物柴油是地沟油为原料与甲醇经甲酯化获得的一种可供内燃机使用的燃料,它具有生物可降解性、无毒、污染排放少等优点,且有资源可再生性,具有巨大的环境效益和广阔的市场前景。

项目通过多相催化剂在预酯化和酯交换过程中的使用,在酯交换工段采用固体碱催化促进甲酯化反应快速进行,反应时的醇酯比要求较低,提高了原料利用率;又因酯交换对原料酸值有较高的要求,所以在前端加接固体酸催化酯化降低酸值,在脱酸过程中利用高沸点醇替代甲醇进行预酯化,使得采用固体酸催化酯化效率得到保证。

在整个生产过程中,采用了固体催化剂,避免了高能耗和高污染环节,能够显著降低生产的操作成本和环境成本,增加行业竞争力。

所以选用酸碱两步法生产。

2.原料地址的选择年产万吨的大型生物柴油设备也已在国内多个地方投入生产,但其目前主要以油料作物(菜籽油、大豆油和花生油等)为主要生产原料。

考虑到我国的人口因素,以油料作物为原料生产生物柴油容易引起食用油价格的波动,导致汽车从人民口中“抢粮”的社会现象。

因此,在大中型城市推广以地沟油为原料,利用中等生产能力的设备生产出满足车用燃料使用标准的生物柴油,更加具有成本低廉、环境友好的应用优势。

生物柴油生产工艺优化技术研究

生物柴油生产工艺优化技术研究近年来,随着全球能源需求的不断增长和环境污染问题的日益严重,生物柴油作为一种可再生能源逐渐引起了人们的关注。

生物柴油是一种通过将植物油脂或动物油脂转化为可替代传统石油柴油的燃料。

然而,与传统柴油相比,生物柴油的生产工艺存在一些技术上的限制和挑战。

因此,研究生物柴油生产工艺的优化技术,以提高其生产效率和质量,并降低生产成本和环境影响,具有重要的现实意义。

首先,生物柴油生产工艺的优化技术之一是原料预处理技术。

原料预处理是将植物油脂或动物油脂中的杂质、水分和游离酸等不纯物质进行处理,以提高生物柴油的纯度和品质。

常见的原料预处理技术包括沉淀、脱水、酯交换和酸碱中和等。

沉淀过程通过使用一定的沉淀剂,如硫酸或酸化剂,将杂质沉淀出来,从而减少后续工艺中的处理量。

脱水过程则通过蒸馏或分离等方法,降低原料中水分的含量,以免在酯化反应中产生副反应。

酯交换和酸碱中和则可以有效地去除植物油脂或动物油脂中的游离酸,减少后续催化剂的催化剂消耗。

其次,生物柴油生产工艺的优化技术之二是酯化反应技术。

酯化反应是生物柴油的生产过程中的关键步骤之一,通过将油脂中的甘油与醇酸反应生成酯。

常见的酯化反应方法包括酸催化剂法、酶法和超声波辅助法等。

其中,酸催化剂法是最常用的方法之一。

该方法通过添加酸催化剂,如硫酸或盐酸,催化油脂中的甘油与醇酸反应,生成酯。

酶法则是利用生物酶催化酯化反应,具有催化效率高和环境友好的优势。

超声波辅助法是在酯化反应中加入超声波,以加快反应速率和提高酯化率。

这些酯化反应技术的研究和优化有助于提高生物柴油的产率和品质。

此外,生物柴油生产工艺的优化技术之三是转酯化反应技术。

转酯化反应是将酯类物质进一步转化为更稳定的生物柴油的过程。

转酯化反应常用的方法包括碱催化剂法和双碱双金属催化剂法等。

碱催化剂法是将酯类物质与酸性催化剂再次反应,将其中的酯链重新结合,得到更稳定的酯类物质。

双碱双金属催化剂法则是在反应中同时引入两种碱催化剂和两种金属催化剂,以提高转酯化反应的效率和稳定性。

10万吨润滑油及生物柴油项目简介

10万吨润滑油及生物柴油生产项目简介(重庆阿尔法)一、基本信息建设地点:占地面积:工程投资:55000万元,其中环保投资535万元,占总投资的0.97%。

(但目前资产合计仅为4901.04万元。

)二、建设规模及产品方案1、产线组成情况:一条3万吨/年生物柴油生产线,一条5万吨/年润滑油基础油生产线及每年经销2万吨润滑油基础油(直接购入成品,不分装)。

合计产能10万吨。

主要产品为:主产品生物柴油3万t/a,润滑油基础油5万t/a;副产品甘油3176t/a,植物沥青2086t/a,矿物沥青11500t/a。

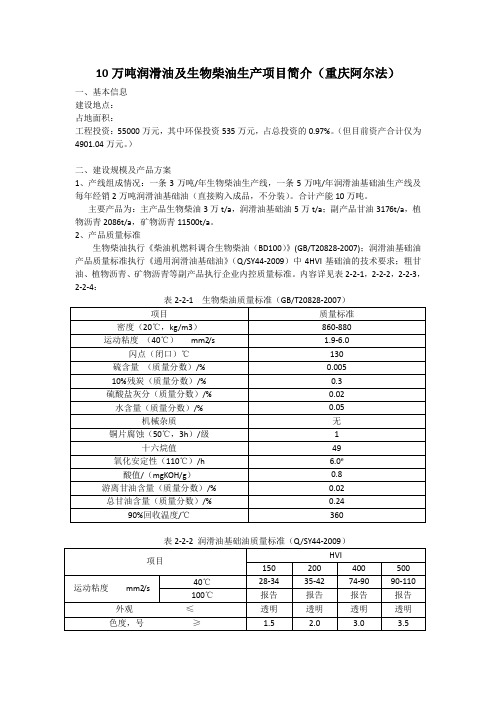

2、产品质量标准生物柴油执行《柴油机燃料调合生物柴油(BD100)》(GB/T20828-2007);润滑油基础油产品质量标准执行《通用润滑油基础油》(Q/SY44-2009)中4HVI基础油的技术要求;粗甘油、植物沥青、矿物沥青等副产品执行企业内控质量标准。

内容详见表2-2-1,2-2-2,2-2-3,2-2-4:表2-2-1 生物柴油质量标准(GB/T20828-2007)表2-2-3 甘油内控质量标准表2-2-4矿物/植物沥青内控质量标准表三、原辅料标准1、主要原辅料消耗情况详见表3-1-1表3-1-1主要原辅料消耗一览表2、主要原辅料规格和性质(1)废油脂废弃油脂主要来源为脱水和除渣后的餐厨废油脂,入场产品规格见下表:表3-2-1 废弃油脂原料规格(2)废润滑油、废乳化液废润滑油、废乳化液分别需满足表2-3-3和2-3-4中指标后方可入场:(3)活性白土活性白土,是用粘土为原料,经无机酸化处理,再经水漂洗、干燥制成的吸附剂,外观为乳白色粉末,无臭,无味,无毒,吸附性能很强,能够吸附有色物质,有机物质。

分子式:Al2O3.4SiO2.nH2O(4)分子筛催化剂分子筛催化剂为结晶硅铝酸盐,是以分子筛为催化剂活性组分的催化剂。

该公司选用的分子筛催化剂为钠A型,分子式:Na96[Al96Si96O384].216H2O。

年产10万吨生物柴油新建项目可行性研究报告

.年产10万吨生物柴油项目可行性研究报告目录第一章总论 (1)一、项目概述 (1)二、项目提出的背景、投资的必要性及经济意义 (4)第二章市场分析和价格预测 (7)一、国内外需求情况预测 (7)二、产品价格分析 (10)第三章产品方案和生产规模 (12)一、产品方案 (12)二、生产规模 (13)第四章工艺技术方案 (14)一、项目工艺路线的选择: (14)二、工艺流程简述及消耗定额 (14)第五章原料、燃料及动力供应 (20)一、主要原料的品种、规格、年需求量、供应方式 (20)二、原料资源的来源、品位和来源的可靠性 (20)第六章建厂条件及厂址方案 (23)一、厂址概述 (23)二、原、辅材料及人力资源 (25)第七章工程及公用工程设计方案 (27)一、总平面布置的原则和功能划分 (27)二、主建工程设计方案 (28)三、公用工程设计方案 (29)第八章节能 (32)一、能耗指标与分析 (32)二、主要能耗装置 (32)三、主要节能措施 (32)第九章环境保护 (33)一、设计中采用的标准 (33)二、主要污染源及主要污染物 (33)三、设计中拟采用的环保措施及效果 (34)第十章安全 (35)一、劳动保护与安全卫生 (35)二、消防 (41)第十一章项目组织和劳动定员、人员培训 (46)一、项目组织 (46)二、劳动定员 (46)三、人员培训 (46)第十二章项目实施规划 (47)第十三章投资估算、流动资金及使用 (48)第十四章项目经济收益评价 (49)第十五章风险分析 (51)第一章总论一、项目概述(一)项目名称、承办单位、企业性质及法人1、项目名称:某生物柴油有限公司年产10万吨生物柴油建设项目2、承办单位:某生物柴油有限公司3、项目选址:县镇村4、项目性质:新建5、企业性质:私有4、承办单位法人代表:(二)可行性研究报告编制的依据和原则1、编制依据(1)中华人民共和国化工部《化工项目可行性研究报告内容和深度的规定》(2)国家有关法律、法规及产业政策(3)项目承办单位提供的产品工艺和基础数据(4)《当前优先发展的高新技术产业化技术指南》2、编制原则(1)贯彻执行国家基本建设的方针,使设计做到切合实际,技术先进,经济合理,安全适用。

10万吨生物柴油装置

10万吨/年废弃动植物油脂加氢生产二代生物柴油研究报告第一章总论1.1项目名称与研究单位1.1.1项目名称10万吨/年废弃动植物油脂加氢生产二代生物柴油1.1.2 研究单位、法人代表项目承办单位:江苏佳誉信实业有限公司1.2 项目概况1.2.1 项目承办单位简介江苏佳誉信实业有限公司是一家专业从事石油化工催化剂研发和生产型民营企业,目前公司研发和生产的汽、柴油、油脂加氢催化剂和保护剂已在国内多家炼厂应用,反映较好。

公司位于风景秀美的江苏句容市,比邻沪宁高速,占地 50余亩,建筑面积4万多平方米,注册资金1008万元。

公司获得江苏省高新技术企业,江苏省科技型中小企业,镇江市工程中心,镇江市企业技术中心,银行AAA资信企业,江苏省化工协会会员单位,江苏省民营科技协会会员单位等称号。

公司下辖催化剂工程研究中心和催化剂生产厂。

催化剂工程研究中心拥有先进的催化剂评价中、小试试验装置10余套,油品分离装置2套,催化剂和馏分油分析设备和仪器齐全。

催化剂生产厂建设了一条年产500吨的催化剂生产流水线,生产设备和控制手段精确,适用于高端催化剂的生产。

公司所属的催化剂工程研究中心长期与中国科学院大连化学物理研究所、中国石油石油化工研究院、南京大学、南京工业大学、江苏大学、江南大学等国内知名院校开展产、学、研合作,承担并完成了国家重点火炬计划项目、国家科技部科技型中小型技术创先项目、中国石油天然气股份有限公司科技攻关项目、江苏省科技攻关项目等。

目前公司已经拥有自主知识产权的催化剂产品和工艺技术10余项,申请国家专利10余项,已授权7项。

公司自主研发的加氢精制系列催化剂及工艺技术将为炼油企业生产清洁燃油和国家节能减排做出巨大贡献,具有较为广阔的应用和推广前景。

1.2.2 项目背景随着石油资源的大量消耗和日趋紧缺,用可再生的生物质资源替代化石资源,开发生物质能源和大宗化学品已经成为国内外研究的热点。

世界各国能源研究人员从保护环境和资源战略的角度出发,积极探索发展替代燃料及可再生能源,生物柴油就是其中一种。

10万吨年生物柴油工厂磷脂浓缩和精制系统工艺设计

前言一、背景生物燃料是太阳能在生物体内以化学能储存的能量形式。

地球上的植物、海藻等通过光合作用接收太阳辐射,转化为化学能储存于体内。

生物燃料包括生物乙醇、生物柴油和其他可燃生物物质。

欧美等国家和地区的大量研究表明,以植物油为基础开发的生物柴油可在柴油机上应用[1]。

本人所研究的课题在浙江,柴油等燃料消耗量大。

而身为“七山二水一分田”的浙江省,本身几乎没有煤炭、石油等矿物燃料。

随着浙江经济的发展,燃料消耗量日益增大,燃料资源的缺乏已成为当前浙江国民经济和社会发展的瓶颈。

作为一种新技术,生物柴油的生产:①可以开辟新的燃料能源,实现能源多样化;②可以通过生物柴油替代部分石化柴油,减少环境污染。

○3生物柴油的闪点比石化柴油高,在使用过程中比石化柴油更加安全,减少事故的发生。

○4生物柴油生产是以油料作物为主,可以促进农业发展,带动产业结构的调整。

与石化柴油相比,生物柴油虽有众多优点,但高昂的成本一直制约着生物柴油的发展,其原料成本占到总成本的70%以上。

因此,如何有效降低生物柴油的生产成本成了推广生物柴油的关键。

在生物柴油的生产过程中,会产生较多的副产物,其中包括富含磷脂的油脚。

而磷脂可广泛地用于食品、医药、日用化学品及植物保护等行业,且经济价值巨大[2]。

所以,有必要对生物柴油工厂生产过程中产生的副产物磷脂进行浓缩和精制,提高其经济价值,有效降低生物柴油的生产成本。

二、磷脂的用途及作用磷脂是一种优良的天然两性表面活性剂,具有较好的乳化性,可广泛应用于食品工业、医药工业、化妆品工业等行业。

同时,磷脂广泛存在于生物体中,在生物体内起着重要的生理作用,对人体具有较好的保健作用:1.肝脏的保护神磷脂中的胆碱对脂肪有亲和力,若体内胆碱不足,则会影响脂肪代谢,造成脂肪在肝内积聚,形成脂肪肝甚至会发炎肿胀。

磷脂不但可预防脂肪肝,还能促进肝细胞再生,同时,磷脂可降低血清胆固醇含量,防止肝硬化并有助于肝功能的恢复。

长期以来,营养学家和医学家们公认磷脂对人与动物的肝功能具有保护作用。

年产10万吨生物柴油项目建议书0809

年产10万吨生物柴油项目建议书0809尊敬的领导:经调研,我公司决定申请开展年产10万吨生物柴油项目,特向贵处提交此建议书。

一、项目背景随着全球环保意识的逐渐增强和对石油能源严重依赖的反思,生物柴油作为一种可再生的清洁能源逐渐引起了广泛关注。

我国是世界上农作物种植面积最大的国家之一,拥有丰富的生物资源和废弃物资源,适合进行生物柴油生产。

根据市场调研,国内生物柴油市场的需求量将会持续增长,市场前景广阔。

因此,开展年产10万吨生物柴油项目具有巨大的发展潜力和经济效益。

二、项目内容1.项目规模本项目计划建设年产10万吨生物柴油生产线,利用农作物种植废弃物、食用油废弃物等生物质材料作为原料,通过酯化和甲醇转化等技术将其转化为生物柴油。

2.技术水平本项目采用先进的生物柴油生产技术,确保产品质量达到国家标准,同时注重降低生产成本和能源消耗。

3.生产工艺生物柴油生产工艺主要包括预处理、酯化和甲醇转化等步骤。

预处理过程中,原料经过清洗、破碎、干燥等处理,去除杂质和水分;酯化过程中,原料与催化剂在适宜的温度和压力下进行反应,将脂肪酸转化为酯类;甲醇转化过程中,将酯类与甲醇反应,生成生物柴油。

生产过程中注意环保措施,减少废水、废气和固体废弃物的排放。

三、投资估算本项目的总投资估算为XXX万元,包括土地、建设、设备采购等各项费用。

其中,建设费用占XXX万元,设备费用占XXX万元。

四、经济效益预测本项目预计正常投产后,年产10万吨生物柴油,销售收入为XXX万元,利润为XXX万元,投资回收期为X年。

考虑生物柴油的环保优势和市场潜力,预计未来几年内销售收入和利润将会持续增长。

五、项目风险与对策1.市场风险市场需求的变化可能对项目带来不利影响。

为降低市场风险,公司将加强市场调研,及时调整产品结构和销售策略,拓展多元化销售渠道。

2.原料供应风险项目所需的原料主要为农作物种植废弃物等生物质材料,原料供应的不稳定可能对生产带来负面影响。

年产10万吨生物柴油工厂生物柴油生产系统工艺设计【开题报告】

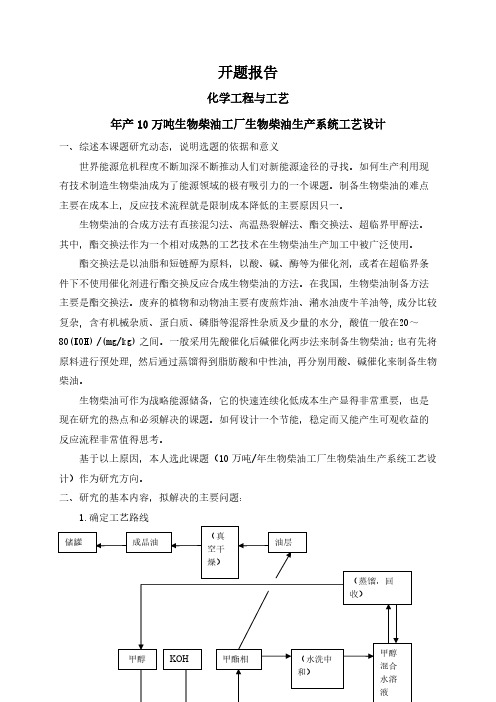

开题报告化学工程与工艺年产10万吨生物柴油工厂生物柴油生产系统工艺设计一、综述本课题研究动态,说明选题的依据和意义世界能源危机程度不断加深不断推动人们对新能源途径的寻找。

如何生产利用现有技术制造生物柴油成为了能源领域的极有吸引力的一个课题。

制备生物柴油的难点主要在成本上,反应技术流程就是限制成本降低的主要原因只一。

生物柴油的合成方法有直接混匀法、高温热裂解法、酯交换法、超临界甲醇法。

其中,酯交换法作为一个相对成熟的工艺技术在生物柴油生产加工中被广泛使用。

酯交换法是以油脂和短链醇为原料,以酸、碱、酶等为催化剂,或者在超临界条件下不使用催化剂进行酯交换反应合成生物柴油的方法。

在我国,生物柴油制备方法主要是酯交换法。

废弃的植物和动物油主要有废煎炸油、潲水油废牛羊油等, 成分比较复杂, 含有机械杂质、蛋白质、磷脂等混溶性杂质及少量的水分, 酸值一般在20~80(KOH) /(mg/kg) 之间。

一般采用先酸催化后碱催化两步法来制备生物柴油; 也有先将原料进行预处理, 然后通过蒸馏得到脂肪酸和中性油, 再分别用酸、碱催化来制备生物柴油。

生物柴油可作为战略能源储备,它的快速连续化低成本生产显得非常重要,也是现在研究的热点和必须解决的课题。

如何设计一个节能,稳定而又能产生可观收益的反应流程非常值得思考。

基于以上原因,本人选此课题(10万吨/年生物柴油工厂生物柴油生产系统工艺设计)作为研究方向。

二、研究的基本内容,拟解决的主要问题:1.确定工艺路线●原料油脂中水分和游离脂肪酸的影响:含水量的增加对催化剂效率以及甲酯的产量影响比较大,当含水量>0.1%时,催化剂的催化效率和甲酯的产率会越来越低,所以控制水分是提高生产效率的重要因素之一。

●醇油摩尔比: 由反应方程式可知,3mol甲醇与1mol油脂反应即可得到3mol生物柴油,其醇油比为3:1, 然而该反应是可逆反应,所以通常需要过量甲醇使平衡向右移动,这样有利于生物柴油的生产。

10万吨生物柴油产业化建设项目可研报告

动植物油生产生物柴油产业化项目可行性研究报告项目名称:动植物油生产生物柴油产业化项目建设单位:建设地址:项目负责人:主管部门:建设地点:编制单位:二0一一年三月动植物油生产生物柴油产业化项目可行性研究报告项目名称:动植物油生产生物柴油产业化项目建设单位:建设地址:项目负责人:主管部门:建设地点:编制单位:二0一一年三月项目名称:动植物油生产生物柴油产业化项目项目负责人:投资规模:建设单位:编制单位:资质证书等级与编号:法人代表:技术质量负责人:编制项目负责人:编制人员:附表:1、财务评价主要数据与指标汇总表2、流动资金估算表3、财务现金流量表(全部投资)4、产品销售收入估算表5、总成本费用估算表单位产品生产成本估算表6、固定资产折旧及无形和递延资产摊销估算表7、损益表8、固定资产投资借款还本付息估算表9、资金来源与运用表10、资产负债表11、敏感性分析汇总表12、生物柴油项目主要投资表13、生物柴油设备购置清单可行性研究报告附件:目录第一章、总论第一节、项目概况第二节、项目研究依据第三节、项目研究范围第四节、项目负责人、项目法人的基本情况第五节、项目技术基础第六节、项目结论第二章、项目建设基本情况第一节、项目建设的意义和必要性第二节、国内外产品发展现状第三节、技术发展趋势第四节、产业关联度分析第三章、产品的市场分析及预测第四章、建设方案第一节、项目的产能规模第二节、项目的主要建设内容第三节、工艺技术方案第四节、设备方案第五章、公用工程第六章、环境保护与节能节水第一节、环境保护第二节、节能节水第七章、劳动安全及工业卫生第一节、生产过程危害因素分析第二节、劳动安全卫生设计采用的防范措施第八章、项目组织管理与工期进度第一节、项目组织形式第二节、劳动定员及培训第三节、工期进度第九章、投资估算与项目投资第一节、主要编制的依据第二节、项目投资第十章、工程招投标第十一章、效益评价第一节、财务评价说明第二节、社会效益和生态效益第十二章、项目风险分析第一节、风险因素识别第二节、风险估计与对策第一章总论第一节项目概况1、项目名称:动植物油生产生物柴油产业化项目2、项目承担单位:XXX有限公司3、法人代表:4、项目性质:5、项目主管单位:6、项目建设工期:7、项目主要建设内容及规模:建设名称:主要建设内容:(1)、动植物油生产生物柴油产业化计划投资12059.2万元,其中申请国家拨款4000万元,贷款3000万元,企业自筹5059.2万元;新建1000t/d动植物油预榨车间;新建1000t/d动植物油浸出车间;新建产能达到10万吨/年的生物柴油生产装置;新建封闭式生产车间10000平方米;新建5万吨原料储备仓;新建1万吨成品储备仓;新建公共设施6000平方米。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

溜罐保留 15min,并冷却到 25℃,添加水并保持 3h,使磷脂产生结晶状的形式,在加热 后,经离心机分离出胶质。该方法处理后的油脂中含磷量仅为 15-30mg/kg。但在物理精炼 前还必须经第二步处理,首先将超级脱胶的油冷却至 40℃,然后用少量稀碱处理,保持 2h, 加热后离心分离,这种超级/联合脱胶的结果是磷脂含量能降至 5mg/kg 以下,同时也降低 油脂中的含蜡量。

文献综述

化学工程与工艺 年产 10 万吨生物柴油工厂预处理系统工艺设计

[前言]

随着全球范围内的能源需求不断增加、原油价格飙升及愈加严格的环保要求,开发可再 生、环保的替代燃料已成为经济可持续发展和国防战略最重要课题之一,利用生物质资源和 废油生产燃料技术应运而生。生物柴油是指以油料作物、野生油料作物和工程微藻等水生 植物油脂,以及动物油脂、餐饮业废油等为原料油通过酯交换工艺制成的甲酯或乙酯燃料。 作为可替代石化柴油的清洁生物燃料, 生物柴油的生产成本和使用性能都与现用石化柴油 基本相当,且具有良好的环境特性和可生物降解性, 具有广阔的发展前景,但是生物柴油 原料的预处理直接关系到酯交换反应的速率,为了防止酯交换时发生皂化,预处理工艺中降 低酸值是要解决的关键问题。原料油脂中含有的胶质是影响成品油质量的主要因素,因为这 些胶质常包裹住油脂细小粒子, 使油脂与催化剂不能有效地相接触, 从而降低了催化效率与 裂解速度。另外胶质含量高还会使油脂在炼制过程中易翻泡、易乳化、增加残渣、影响产 品的色泽及稳定性等。

3

能降至5mg/kg以下。

酸

稀碱液

水

↓

↓

↓

毛油→加热器→混合器→滞留器→混合器→离心分离机→混合器→滞留器→离心分离机→精炼或干燥贮存

(图5)

1.7 超滤脱胶

采用一种有机膜或无机膜,根据磷脂和甘油三酸酯分子量大小的不同,在一定的条件 下进行分离,达到脱胶的目的。该方法在实验室和中试工厂中已完成,但还未用于工业生 产中, 许多工作尚需完善。该方法最大的优点是减少水对环境的污染,减少脱胶过程中添 加化学试剂。

卵磷脂 酸 ↓↓ 毛油→加热器→混合器→混合器→滞留罐→冷却器→混合器→滞留罐→加热器→离心分离机→冷却器 →滞留或成团罐→加热器→离心分离机→精炼或干燥贮存

(图 3)

1.5 特殊脱胶工艺

特殊脱胶工艺(图4)是由AlfaLaval公司推出的方法,也称为酸精炼,主要是针对高

磷脂含量的油脂处理,如大豆油、向日葵油和菜籽油。通常将油加热至70℃,用磷酸或柠

干燥贮存

(图4)

1.6 全(TOP)脱胶法

全( TOP)脱胶方法(图5)来自德国Westf lia 公司的技术, 并已取得了专利。该方法是 将毛油加热至90-105℃, 与磷酸强烈混合,并滞溜约3min后,用稀碱液中和部分磷酸,进入离 心机分离。第二步添加热水,并经短时间滞溜后,在特殊高重力离心分离机中分离,磷含量

檬酸处理胶质, 接着滞溜约5min,添加稀碱液来中和剩余的磷酸或柠檬酸,添加的稀碱量是

至关重要的,中和太低, 则胶质的粘度太高, 导致离心机分离困难;中和太高,则游离脂肪酸

会转变成皂,导致由于过度的乳化而造成较高的精炼油脂损失。然后在第二次分离前,在中

和混合物中添加水,总的水化时间需20min。假如加工质量好的油料种籽制得的毛油,在第

酸 ↓ 毛油→加热器→混合器→滞留罐→脱胶、脱色 (图1)

1.3 湿法脱胶

湿法脱胶工艺(图2)属于酸+水型,所以又称酸脱胶工艺,它适用于品质不很好的棕

搁油,椰子油的物理精炼预处理,也适于其它油脂化学精炼前的预处理。工艺流程为毛油

加热到75~80℃,加入0.1%的85%H3P04或0.3%的50%柠檬酸,混合后,加l一3%的75一80℃软

[主题]

目前对地沟油的预处理主要包括脱胶、脱酸、除杂、干燥脱水,其中除杂、干燥脱水 方法比较简单主要是通过过虑跟蒸煮、真空干燥来实现,脱胶与脱酸的方法比较多。

1.脱胶[1,2]

脱胶主要有水化脱胶、干法脱胶、特殊湿法脱胶、Unilever 超级脱胶、特殊脱胶工 艺、完全脱胶(特殊脱胶加干法脱胶)、超滤脱胶、吸附脱胶、超临界二氧化碳脱胶、酶法 脱胶、乙醇胺脱胶、膜分离脱胶等工艺。

1.1水化脱胶

一般从毛油中除去磷脂, 采用水化脱胶是最简单的方法。但油和水混合后只能除去水 化性磷脂, 而非水化性磷脂则不能被脱除,水化后的油脂一般仍含有80~ 200mg/kg的磷脂,这 样的含磷量不能满足油脂进行进一步加工的工艺要求。

去离子水 1

↓ 浸出毛油→加热→混合→滞留反应→离心分离→脱胶油

一次离心分离前,酸、稀碱和水能与油很好地混合,则可节省IMPAC 脱胶中,在添加柠檬酸和碱液前简单地添加一种特殊的添加剂,可以改善非

水化性磷脂的润湿性,使其在水中溶解而得到分离。

酸(特殊添加剂) 稀碱液

热水

↓

↓

↓

毛油→加热器→混合器→滞留器→混合器→滞留器→加热器→离心分离机→混合器→离心分离机→精炼或

水,混合后搅拌30分钟,离心分离出脱胶油和胶脚。

磷酸或柠檬酸 絮凝剂

↓

↓

浸出毛油→加热→混合→冷却→混合→滞留反应→加热→离心分离→脱胶油

↓

油脚

(图2)

1.4 Unilever 超级脱胶

超级/联合脱胶法(图 3)是基于毛油中含极性基团的亲水性磷脂,在低温下与水接触 后,能形成液体状结晶。将毛油(有时用卵磷脂处理)加热至 75℃,与柠檬酸混合,进入滞

1.8 吸附脱胶

吸附法精炼油脂,具有设备简单、油耗较低、无废水排放等优点,是汪今油脂加工的发 展方向之一,其关键在于吸附剂的选择上,要求对油脂中的极性组分具有较强的吸附能 力,而对油脂的吸附能力小。当前研究较多的是硅法脱较和稻壳吸附法脱胶

↓ 油脚

1.2 干法脱胶

干法脱胶工艺(图1)主要适合于一些磷脂含量低的油脂,如棕榈油、棕榈仁油、椰子 油和动物油脂,可采用简单的酸脱胶技术进行脱胶。将毛油加热至80-90℃,加入0.05%-0.2% 的磷酸或柠檬酸溶液,进行混合反应, 并滞溜反应5-20min,然后进入脱色工段,利用吸附剂 的吸附作用将油脂中的胶质与色素物质一道脱除。