基于台达PLC的德国节能灯老炼机改造

基于PLC的电镀生产线控制系统设计-毕业设计(论文)

基于PLC的电镀生产线控制系统设计摘要本文讨论了如何利用德国西门子PLC S7-200进行自动化电镀生产线控制,在本次设计中,我们从自动控制技术器件在国内的应用前景及电镀生产线生产现场的环境来考虑,以使该生产线真正具备自动生产运行为目的,从而采用在当前及以后都应用广泛且能适应多种环境的可编程控制器来控制整个工作流程的方案。

重点分析了系统软硬件设计部分,并给出了系统硬件接线图、PLC控制I/O端口分配表以及整体程序流程图等,实现了电镀生产自动化,提高了生产效率,降低了劳动强度,大大提高了工作人员的工作环境质量。

为适应现代传统的工业控制系统,还采用了基于组态王软件的系统作为上位机,配合下位机PLC完成了该系统的实时监控系统功能,更好的使该自动生产系统融入到现代工业控制领域中。

关键词:PLC,电镀,组态王Design of Galvanization Production Line ControlSystem Based on PLCABSTRACTThis article discussed how carried on the automated galvanization production line control using German Siemens PLC S7-200. In this design, we take consider of the automatic control technology component in the domestic application prospect and the environment of the galvanization production line, and this makes this production line truly to have the automatic production movement as the goal. We formulate a plan that uses a programmable controller which can adapt many kinds of environment in current and later to control the entire work. We analyzed the system software and hardware design with emphasis, and provide the system hardware wiring diagram, PLC I/O port distribution list and the overall program flow diagram and so on. This design realized the galvanization production automation, enhanced the product efficiency, and reduced the labor intensity. In order to adapt the modern tradition industry control system, we also used the King View software system which had taken on as the position machine. And coordinate PLC as lower position machine. All this has made this system had the function of current time monitoring. That caused this automatic production system integrate to the modern industry control system better.KEY WORDS: PLC, Galvanization, King View目录前言 (1)第1章绪论 (2)1.1 控制系统概述与选题背景意义 (2)1.1.1 控制系统的概述 (2)1.1.2 课题的选题背景及意义 (2)1.2 控制对象的设计要求 (3)1.3PLC系统组成 (4)1.3.1 CPU (4)1.3.2 存储器 (4)1.3.3 输入/输出接口电路 (4)1.4PLC的基本工作原理 (5)1.5 小结 (5)第2章系统的硬件设计 (6)2.1 主电路设计 (6)2.2 PLC机型选择 (7)2.3 I/O分配表及其端子接线图 (7)2.3.1 I/O地址分配 (7)2.3.2 PLC外部接线图 (8)2.4 小结 (9)第3章系统的软件设计 (10)3.1 软件的组成及作用 (10)3.1.1 PLC内部资源 (10)3.1.2 PLC编程语言 (11)3.2 程序流程图设计 (12)3.3 程序梯形图设计 (13)3.4 指令表 (15)3.5 小结 (18)第4章系统组态画面设计 (19)4.1 组态软件介绍 (19)4.2 监控画面设计 (20)4.2.1 建立新工程 (20)4.2.2 创建组态画面 (22)4.2.3 定义I/O设备 (24)4.2.4 构造数据库 (27)4.2.5 动画连接 (29)4.2.6 编写语言命令 (30)4.3 小结 (31)第5章系统软硬件调试 (32)结论 (37)谢辞 (38)参考文献 (39)外文资料翻译 (1)前言本设计的工作过程是这样的:在电镀生产线左侧,工人将零件装入行车的吊篮并发出自动启动信号,行车提升吊篮并自动前进。

浅谈基于PLC的普通车床数控改造

浅谈基于PLC的普通车床数控改造一、机床数控改造的优势1.节省资金机床数控改造同购置新机床相比,一般可节省60%左右的费用,大型及特殊设备尤为明显。

一般,大型机床改造只需花新机床购置费的1/3。

即使将原机床的结构进行彻底改造升级,也只需花费购买新机床60%的费用,并可以利用现有地基。

2.性能稳定可靠原机床各基础件经过长期时效,几乎不会产生应力变形而影响精度。

3.提高生产效率机床经数控改造后即可实现加工自动化,效率可比传统机床提高3~5倍。

对复杂零件而言,难度越高功效提高得越多。

且可以不用或少用工装,不仅节约了费用,而且可以缩短生产准备周期。

二、数控化改造设计1.改造的总方案(1)改造后具有直线插补、圆弧插补以及螺纹插补的功能。

(2)改造后属经济型数控机床,在保证一定加工精度的前提下,进给伺服系统采用步进电机的开环控制系统,降低成本。

(3)简化电路,提高抗干扰能力,采用PLC为数控系统的CPU。

(4)为达到加工的速度和精度要求,纵横向进给传动采用摩擦力小、传动效率高的滚珠丝杠螺母副,并且应有预紧机构。

2.具体各部分的改造(1)主轴系统改造。

保留原主轴电机,拆除主轴变速箱。

采用“变频器+主轴电机+同步皮带+主轴”。

主轴速度是有级调速,速度可以从40 r/min到1200 r/min,每一档的速度可以根据需要通过设置变频器来实现。

利用变频器的五个端子,可以用数字量控制电机的正、反转,停止及各档速度。

螺纹编码器采用同轴安装,装在主轴后端,也可采用异轴安装,安装在用1:1同步齿形带与主轴连接的轴上。

考虑到机床能加工的最大螺纹导程是24 mm,Z向脉冲当量取0.01 mm/脉冲,编码器每转应输出脉冲数不少于24 mm/(0.01 mm/脉冲)=2400脉冲。

还需输出每转一个的零位脉冲Z。

(2)进给系统改造。

考虑到该数控系统是开环控制,没有位置反馈,故进给系统要尽可能地减少中间传动环节。

拆掉车床X,Z两轴原来进给系统的中间传动环节,直接采用“步进电机+刚性联轴器+滚珠丝杆”的传动方案。

基于PLC的普通车床自动化改造

1绪论普通车床在中小型企业中应用非常广泛,但是继电-接触器控制系统因接线复杂、触点易被烧坏、控制反应速度慢、功能单一、故障诊断和排除困难等存在很多缺点,影响了机床的使用和产品的加工质量,所以很有必要对此进行改造。

变频器在交流拖动系统应用中呈现优良的控制性,可以实现软起动和无级调速,进行加减速控制,使电动机获得高性能,而且具有显著的节能效果。

所以应用变频调速可以提高生产机械的控制精度、生产效率和产品质量,从而利于实现生产过程的自动化。

可编程序控制器(PLC)是集微机技术、自动化控制技术、通信技术于一体的通用工业自动控制装置,它可靠性强,性能价格比高,使用方便,是实现工业自动化强有力的工具。

本文主要介绍PLC在CA6140型车床改造中的应用过程和方法,用PLC控制取代传统的继电器控制。

2设计要求机械部分主要完成纵向进给系统的结构设计、计算及零件参数的选择,以PLC机械部分主要完成车床的结构设计、计算及零件参数的选择,主要包括步进电机、滚珠丝杠、齿轮传动部分的设计计算,电气控制部分主要利用PLC对系统实现控制功能,完成系统框图、线路图和程序框图部分设计和程序的编写。

2.1控制要求在对CA6140型车床改造过程中,既要保留原继电器的控制功能,又要加强和改善对机床的可靠性和方便性控制。

具体控制技术要求如下: (1)电源的闭合和切断控制;(2)主轴的正转,反转,停止、正转点动和反转点动控制,在同一时间内这5个动作只能有一个在进行,实行后来优先原则;(3)为防止发生意外应有急停控制,采用电动机反接制动实现,在按急停按钮的时候.PLC可以智能地判断断出当时主轴是处于正转或是反转,进行反接制动,此功能是继电器控制无论如何都做不到的;(4)在进行工件加工时,冷却液需在主轴转动之后,刀具进给前动作,工件加工完成,刀具退回之后,冷却液应停止工作;(5)主电动机M1,刀具进给电动机M2,冷却泵电动机M3都应有短路和过载保护,任一台电动机过载或短路,其它电动机都应停止工作;(6)车床的工作状态应有相应的指示灯显示。

plc系统在x6132铣床的改造 开题报告

攀枝花学院本科毕业设计(论文)开题报告

题目:PLC实习的X6132万能铣床电气控制

系统实现改造设计

院(系):电信学院

专业:电气信息工程与自动化

学生姓名:张凯学号: 2138

指导教师:魏金民职称:副教授

助理指导教师:职称:

2013年12 月8 日

说明:

1、开题报告应根据教师下发的毕业设计(论文)任务书,在教师的指导下由学生独立撰写,在毕业设计开始后两周内完成。

2、“课题的研究意义、现状、发展趋势”应不少于1200字,“课题的基本内容及研究手段和可行性分析”应不少于1000字。

3、本页不够,请加页。

维修电工技师答辩论文

技师答辩论文用PLC改造旧式机床电气控制系统的一般方法单位:姓名:二OO九年七月二十日用PLC改造旧式机床电气控制系统的一般方法摘要:本文详细介绍了采用PLC改造继电器控制的旧式机床电气控制系统的一般方法和改造中一些必须注意的问题,并以T68镗床为例。

关键词:PLC;改造;机床;电气控制系统1、前言今天继电器已应用到工业控制的各个领域。

他们比以往的产品具有更高的可靠性。

但是,这也随之带来一些问题。

如绝大多数控制继电器都是长期磨损和疲劳工作条件下进行的,容易损坏。

而且继电器的触点容易产生电弧,甚至会熔在一起产生误操作,引起严重的后果。

再者,对一个具体使用的装有上百个继电器的设备,其控制箱将是庞大而笨重的。

在全负荷运载的情况下,大的继电器将产生大量的热及噪声,同时也消耗了大量的电能。

并且继电器控制系统必须是手工接线、安装,如果有简单的改动,也需要花费大量时间及人力和物力去改制、安装和调试。

目前采用继电器控制的旧式普通机床设备仍在企业中广泛使用,特别是在一些工业欠发达地区,这些设备的使用率还比较高,在企业中仍然起着较大的作用。

由于这些设备使用多年后故障率高、维修量大、可靠性差;其精度、效率、自动化程度都已不能满足当前生产需要等原因,严重影响了正常的生产。

随着PLC技术的发展,使用PLC相对于使用继电器线路拥有无法比拟的优势:1、功能强,性能价格比高一台小型PLC内有成百上千个可供用户使用的编程元件,有很强的功能,可以实现非常复杂的控制功能。

与相同功能的继电器相比,具有很高的性能价格比。

可编程序控制器可以通过通信联网,实现分散控制,集中管理。

2、硬件配套齐全,用户使用方便,适应性强可编程序控制器产品已经标准化,系列化,模块化,配备有品种齐全的各种硬件装置供用户选用。

用户能灵活方便的进行系统配置,组成不同的功能、大规模的系统。

可编程序控制器的安装接线也很方便,一般用接线端子连接外部接线。

PLC可以直接驱动一般的电磁阀和交流接触器。

用PLC改造机床电路

用PLC改造机床电路目录一、引言二、改造方案的确定三、机械部分的改造3.1主轴传动系统3.2进给传动系统四、控制系统设计4.1硬件结构4.2软件结构五、设计中几个关键问题的处理5.1防止步进电机在运行时失步5.2数据输入装置和数码输出显示电路5.3元件故障检测六、结束语一、引言目前,在机械加工企业中,有许多旧式普通机床,为了机床适应小批量、多品种、复杂零件的加工,充分利用普通机床,就需要对普通机床进行机电一体化改造。

通常改造法有几种:一种方法是以微机作为控制元件(主要是单片机),通过对机床的进给系统进行改造,采用步进电动机开控制系统;第二种方法是以可编程控制器(简称PLC)作为控元件,替代机床继电器镰接触器组成的电气控制部分,是为了提高机床电气控制系统的可靠性,这种方法主用于组合机床以及生产线上的专用机床;第三种方法采用的数控设备来控制机床的伺服进给系统,其伺服进给为步进电机开环控制系统。

这几种控制方法各有特点:机构成的控制系统不但能控制机床的运动轨迹,也可以机床的机械结构,但是其接口设计复杂,可靠性低,而PLC成的控制系统接口简单,可靠性高,但不能控制机床的轨迹,对机床的机械结构部分没有改变。

虽然采用专用的设备不但能简化机床的机械结构,而且能控制机床的运轨迹,但专用数控设备价格高,不适应经济性数控机床。

近几年随着微电子技术、计算机技术、集成技术以及自动控制技术的发展,PLC的功能越来越强大,功能模块越来越多,可以在小型PU:机上实现大型机的功能。

本文提出了用PLC控制步进电动机和机床主轴来实现机床的数控化造。

二、改造方案的确定数控改造普通机床主要是解决机床和运动部分的传之间的关系,以C616卧式车床为例,其传动链主要有:主轴传动系统、进给传动系统。

为了能充分利用PLC的功能,造设计方案如下:1)主轴传动系统采用变频调速;2)横向进给和纵向进给传动系统采用步进电机开环控3)刀架部分不变;4)主要技术参数:横向进给脉冲当量0.05 mm/step,快进速度2mm/min纵向进给脉冲当量0.001 mm/step,快进速度1 mm/min。

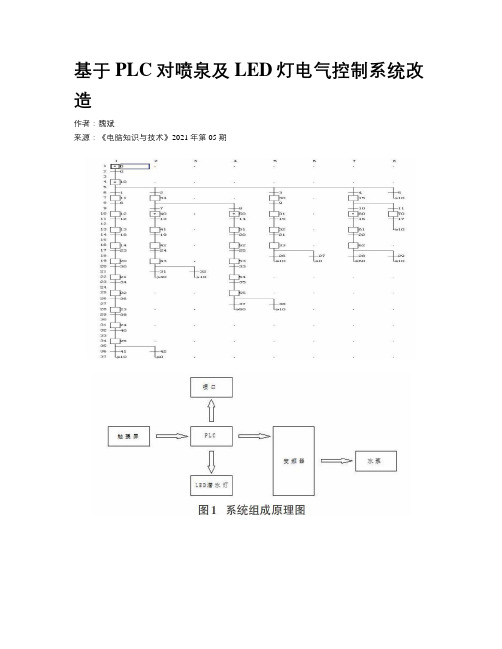

基于PLC对喷泉及LED灯电气控制系统改造

基于PLC对喷泉及LED灯电气控制系统改造作者:魏斌来源:《电脑知识与技术》2021年第05期摘要:本次改造采用了触摸屏来进行手动操作,使得选择多样性;采用了变频器调速技术,实现喷泉水柱的高低变化;采用PLC作为控制器,对喷泉和LED潜水灯进行控制,使其能有多彩的变化。

关键词:触摸屏;变频器;PLC;喷泉;LED潜水灯Abstract: in this transformation, touch screen is used for manual operation, which makes selection diversity; frequency converter speed regulation technology is used to realize the height change of fountain water column; PLC is used as controller to control fountain and led diving lamp,so that it can have colorful changes.Key words: touch screen; inverter; PLC; fountain; led diving lamp現今许多喷泉的控制有些单调,且观赏性不足。

本次改造的主要目的是让喷泉及灯光的效果更加绚丽多彩、赏心悦目。

为达到这一目的,加入了触摸屏,让本系统选择多样性,加入变频器让水柱变化多样,使用PLC让水柱和LED潜水灯灯光变化效果更好。

通过改变水柱和灯光的变化规律,从而变化出更多的方案,让观赏性更强。

也使系统更稳定可靠。

1 系统的组成花式喷泉控制系统是由触摸屏来进行手自动控制,并把控制信号传送到PLC,作为输入信号。

再由PLC通过编程,输出信号来控制LED潜水灯的变化和喷口的通断以及变频器的频率变化。

再由变频器通过改变输出电流的大小来控制水泵,实现水柱的高低变化。

利用PLC对旧机床进行改造

Ap l a i n o LC o t a so m l a h n o l p i to fP c t r n f r o d m c i e t o

S HA0 Jn—in i u

( hj n om l nvrt,2 09 Z eagN r a U i sy31 1 ) i ei

维普资讯

用PLC改造设备实训一例-管理资料

用PLC改造设备实训一例-管理资料一、机床的工作方式简介该专用组合铣床有平铣和端铣两个动力头,分别由一台4kW的电动机作传动,并水平或垂直安装在同一个滑台上,二、继电一接触器控制原理图分析该专用组合铣床继电一接触器控制线路如图1所示。

其中,图1a是主电路,图1b是润滑油泵和滑台的控制线路,图1c是两个铣削刀盘的传动控制线路。

cBl是主电源开关;C282是滑台电机电源开关及过载保护,KMl、KM2是滑台电机正/反转控制;C283是油泵电机电源开关及过载保护,KM3是油泵电机控制;cB4、cB5是刀盘电机电源开关及过载保护,KM4、KM5是刀盘电机控制。

刀盘的传动控制就是电机起动和停止控制。

滑台的运行方式分连动和点动,连动又分快进、快退、工进三种状态,点动只有快进、快退两种状态。

状态的改变由限位开关1sT~3sT控制。

相关电气元件的动作过程如下(线路见图置,按住前进按钮SB2,则滑台快进接触器KMl吸合,电机M1得电正转,同时离合器线圈Ycl得电,通过丝杆传动滑台快速前进。

松开前进按钮SB2,KMl释放,电机停转。

后退与之类似,按住后退按钮SB3,滑台快退接触器KM2吸合,电机M1得电反转,同时离合器线圈Yc2得电,通过丝杆传动滑台快速后退。

松开后退按钮SB2,接触器KMl释放,电机停转。

滑台工作在点动方式,进给接触器KA不起作用。

前进到位或后退到位时,由于限位开关2sT一2或3sT断开,接触器KMl或KNl2释放,滑台停止移动。

2.连动方式当SA的触点[318-321]和[328-329]闭合时,滑台工作在连动方式。

同样,如果滑台在中间位置,按后退按钮SB3,滑台快退接触器KM2吸合,其辅助触点同时闭合,保持接触器KM2在吸合状态,电机M1得则电反转。

同时离合器线圈Yc2得电,通过丝杆传动滑台快速后退,直至后退到位,限位开关3sT断开,滑台停止。

按前进按钮SB2,则滑台快进接触器KMl吸合,其辅助触点闭合,保持接触器KMl在吸合状态。

PLC对旧机床进行改造

PLC对车床C6140进行改造1.车床改造的目的和意义在我国现有的机床中,其中一部分仍采用的是传统的继电器- 接触器控制方式,如C6140 车床、X62W铣床、T68 镗床等。

这些机床采用继电器控制,触点多、线路复杂。

使用多年后,故障多、维修量大、维护不便、可靠性差,影响了正常的生产。

还有一些机床是早期国外进口的数控机床,有的已到了使用期限,即将或已经出现一定程度的故障。

出现损坏后,由于原生产厂家已不再提供旧产品的电路板或其它配件,配件供给的缺少使得机床得不到及时修复,处于停产闲置状态,严重影响了生产。

另外,还有部分旧机床虽然还能正常工作,但其精度、效率、自动化程度已不能满足当前生产工艺要求。

对这些机床进行改造势在必行,改造既是企业资源的再利用,走持续化发展的需要,也是满足企业新生产工艺,提高经济效益的需要。

利用PLC 对旧机床控制系统进行改造是一种有效的手段。

1.采用PLC 进行控制后,机床控制电路的接线量大为减少,故障率大大降低,提高了设备运行的稳定性和使用率,增强了可靠性,减小了维修、维护工作强度。

2.现有PLC 的品牌、种类都较丰富,采用PLC 对早期进口数控机床的控制系统进行改造后,解决了缺少配件的难题。

3.当机床加工程序发生变化时,只需要修改PLC的程序就可以进行新的加工,更改较方便,有助于提升机床的应用。

4.由于PLC 具有通信功能,采用可编程控制器进行机床改造后,可以与其它智能设备联网通信,在今后的进一步技术改造升级中,可根据需要联入工厂自动化网络中。

本文将以C6140车床的PLC改造为实例简析机床改造的方法。

2.C6140机床车床是一种应用极为广泛的金属切削机床,占机床总数的20%--35%,在各种车床中,普通车床应用最多。

它主要用来车削外圆、内圆、端面、螺纹、螺杆和定型表面,还可通过尾架进行钻孔、铰孔、攻纹等加工。

其中C6140是我国自行设计制造的普通车床,具有性能优越、结构先进、操作方便、外形美观等优点。

利用PLC改造T68

利用PLC改造T68

柳青

【期刊名称】《机械工人:冷加工》

【年(卷),期】2001(000)004

【摘要】某消声除尘设备厂由于业务需要,买来几台50年代出产的旧镗床,由于电器线路、元器件的老化缺损,常常出现故障,于是决定对其进行改造。

目前市场上的小型可编程逻辑控制器(PLC)性价比越来越高,我们采用PLC升级改造了一台T68,事实证明,此方法经济实用,发挥了PLC软件编程和减少大量硬件接线带来的高可靠性、体积小、耗能低等一系列优点,充分利用了现有的设备资源。

【总页数】2页(P58-59)

【作者】柳青

【作者单位】湖北工业职技术学院,410001

【正文语种】中文

【中图分类】TG537

【相关文献】

1.T68型卧式镗床电气控制系统的PLC改造和调试 [J], 彭爱梅

2.T68卧式镗床的PLC改造设计 [J], 戴寿超

3.PLC改造T68卧式镗床控制系统 [J], 朱振豪

4.用PLC改造T68镗床主轴电动机电气系统 [J], 吴冬玲

5.T68卧式镗床电气控制系统的PLC改造 [J], 刘娴芳

因版权原因,仅展示原文概要,查看原文内容请购买。

基于PLC及变频器的煤矿载货电梯电器控制改造

基于PLC及变频器的煤矿载货电梯电器控制改造随着现代化技术的不断发展和进步,各个行业都在紧随其后,煤矿行业也一样,这其中就包括了煤矿载货电梯电器控制的改造。

在过去的传统电气控制系统中,由于使用的元器件精度较低、维护成本较高,所以需要对其进行改造升级,以满足煤矿电梯的安全控制要求。

针对这种情况,我们可以选择PLC(Programmable Logic Controller,可编程逻辑控制器)及变频器进行电器控制的改造升级。

PLC作为现代控制技术中的一种,其具有可编程、功能强大、灵活性高等优点,能够有效提高煤矿电梯的控制能力和运行效率。

同时,变频器作为电机控制器,同样可以帮助实现电机控制精度的提高和能源消耗的降低。

下面,我们将通过对PLC及变频器的运用进行阐述:PLC的运用:PLC控制器是一种可编程的逻辑控制器,其具有一系列输入、输出端口,可以灵活地执行各种控制逻辑。

由于其运行速度快、耐用性高,所以在煤矿电梯控制方面的应用也非常广泛。

对于煤矿电梯而言,PLC控制器可以与电梯上的各种传感器进行连接,从而实现对电梯的位置、状态、载重量等数据的监测和控制。

通过程序设计,PLC可以精确控制电梯的运动、停车和故障处理等流程,有效提高电梯的安全性和智能化程度。

变频器的运用:对于煤矿载货电梯而言,电机是其最为关键的部件之一,因此电机的控制能力对电梯的性能和运行效率具有至关重要的作用。

而变频器作为电机控制器,可以实现对电机运行状态的精准控制和调节,从而大幅提高电机的运行效率和能源利用效率。

通过安装变频器,可以实现对电机转速的精确控制,从而提高电机运行的稳定性和效率。

同时,变频器还可以实现对电机的软启动和停机,降低电机的起动电流和机械冲击,延长电机寿命。

此外,变频器还可以对电机进行负载监测和保护,及时处理电机故障,提高电机的安全性和可靠性。

总之,PLC及变频器的应用能够有效提高煤矿电梯的安全性、可靠性和运行效率,从而为煤矿行业的发展带来了更为稳定的支撑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键 词:P L C

老 炼机

国产 化改造

Ab s t r a c t :I n t h i s p ap e r . en e r g y - s a v i n g l amp p r o d u c t i on l i n e i mp o s e d f r O m Ger man Hi gh -

f au l t a n d t h e r e a s o n s o f t h e e x i s t e n c e ,de t a i l ed i n t r od u c e s t h e PL C s y s t e m t o t h e a gi n g mec h a n i c s e c t i o n o f t h e p l an f o r mu l a t i o n a n d i mpl e men t a t i o n o f t he r e f or m o f l o c a l i z a t i o n pr o c e s s . Key wor ds: PL C Ag i n g ma ch i n e L oc al i z a t i on o f t r a n s f o r ma t i o n

次高压 ,从而激发灯管、点亮灯 丝 ;

大 盘 及 电气 部 分 完 成 灯 管 的 点 燃 、接

开始我 方人 员就 意识 到 ,这两条进 口 生 产线并不 是我们 想象 的那样先 进 ,

虽 经 我 方人 员不 懈 努 力调 试 成 功 ,但

2 系统 分 析

2 . 1 问题 提 出

国节 能 灯 的 高端 Байду номын сангаас场 。但 从 调 试 阶 段

一

场大规模 的国产化 改造 。本文论述

国产 化 改 造 的一 部 分 。

老 炼 机 由 大 盘 、 小 盘 及 电 气 部 分 三 部 分 组 成 , 小 盘 负 责 对 灯 管 施 加 二

的 老炼 机 电气 部 分改 造就 是 生产 线

随后在正 常使用 阶段 ,生产线本身的 设计缺 陷日益 突出。为了能够使这两 条 生 产线 能够 切 实生 产 出高 质量 的

涂粉 、烤焙 、封 口、排气、老炼等主 要工序 ,老炼机 是节能灯生产线的灯 管 最后 一 道工 序 ,主要 承 担节 能 灯 管 的老 炼任 务 ,即 实现 对 节能 灯 管

,

触、颜色、管压等的检 测。大盘设有

2 4个 工 位 ,可 对 2 4个 灯 管 同时 进 行

节能灯生产线包括切 管、成型、

检测 ,每一个工位对应一 套电路 ( 由 KL 2 7 0 2 模 块 、镇 流器、管压模 块组 成) ,完成对本工 位灯管 的点燃 、管 压等的检测。在老炼机 的实 际运行过 程中 ,经常发生 KL 2 7 0 2模块和镇流 器烧 坏 现象 ,既造 成 备 品备件 的损

图 1老练 机灯 管检 测 电路 改 造前原 理 图

或 其 它 原 因造 成 线 路 电流 异 常 情 况 下 ,线

基于台达 P L C的德 国节能灯老炼机 改造

DEL T A PLC App l i c a t i on i n En er g y - s a vi n g L am p Agi n g Mac hi ne L oc al i z a t i on

T r an s f o r ma t i o n

安 阳 艾尔 旺新 能源环 境有 限公 司 郭 栋

Gu o Do n g

摘

要 :本 文从德 国 H i g h - L u x 进 口节能灯 生产 线存 在 问题入 手 ,系统 分析 了节 能灯 老炼 机工

段 存 在 的故 障及原 因,详 细介 绍 了采 用 台达 P L C系 统对 老炼 机 工段进 行 国产 化 改造 的方 案制

与选 用模 块控 制信 号不 匹配;而且, K L 2 7 0 2模 块 较 易 受环 境 温 度影 响 ,本地 模 块数量为 2 3 块 ,组 合 式模 块 排 列 紧 密 ,密

度 比较大 ,当 KL 2 7 0 2模块 长时 间工作或 外 部环 境温度较高时 ,内部温度会 更高 ,

【 中 图分类 号 】T E 0 8

【 文 献标 识码 l B

文章 编号 1 6 0 6 — 5 1 2 3( 2 0 1 4 )一 0 3 — 0 0 6 3 — 0 3

l 引 言

建 厂初期 ,从德 国 Hi g h — L u x进 口了两条节 能灯 生产线 ,计划进军我

Lu x e x i s t p r ob l e ms ,s y s t e m a n al y z e s t h e e n er g y - s av i ng l a mp ag i n g me c h a ni c p er i o d o f

节能灯 , 本着 “ 吸其精华 , 弃其糟粕 ” 的原则 ,我们对节能灯生产线进行 了

的点燃、接触、色度、管压 等检测 。

W WW CA1 6 8 . COM 6 3

——————1

通过其 内部 固态继 电器 来控制 2 3 0 V AC信 号的通 断 ,而实 际输入信 号 为 3 1 8 V AC,

模 块 内 部 固体 继 电 器 长 时 间在 高 温 下 通 断 3 1 8 V AC信 号 ,就 容 易 造 成 模 块 内 部 固体 继 电器 或 接 触 不 良或 长 亮或 不 亮 ,表 现 为 模块损坏。 其 次 ,该 部 分 电气 线 路 设 计 不 合 理 。 当 KL 2 7 0 2模 块 内部 固体 继 电 器 接 触 不 良