钢管x光射线探伤张数计算

管道焊接拍片数量确定

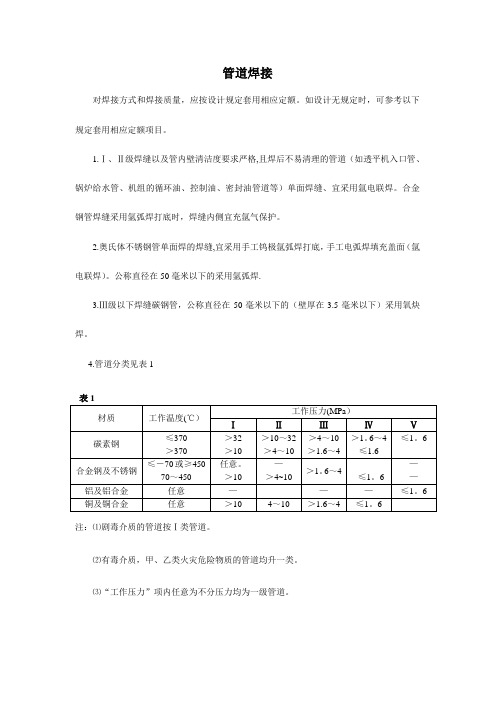

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊.3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

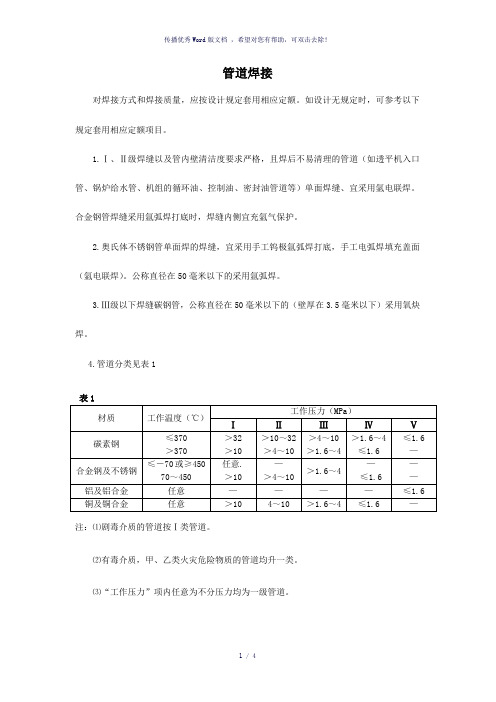

4.管道分类见表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2.注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

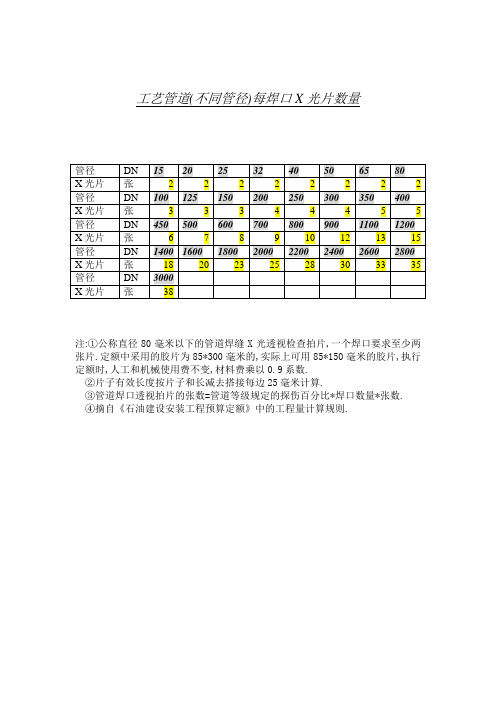

表3(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费不变,材料费乘0。

5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

注:每条管线上最低探伤不得少于一个焊口。

碳钢管、无缝钢管焊口拍X光片数量

③管道焊口透视拍片的张数=管道等级规定的探伤百分比*焊口数量*张数.

④摘自《石油建设安装工程预算定额》中的工程量计算规则.

工艺管道(不同管径)每焊口X光片数量

管径

DN

15

20

25

32

40

50

65

80

X光片

张

2

2

2

2

2

2

2

2

管径

DN

100

125

150

200

250

300

350

400

X光片

张

3

3

3

4

4

45Leabharlann 5管径DN

450

500

600

700

800

900

1100

1200

X光片

张

6

7

8

9

10

12

13

15

管径

DN

1400

1600

1800

2000

2200

2400

2600

2800

X光片

张

18

20

23

25

28

30

33

35

管径

DN

3000

X光片

张

38

注:①公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少两张片.定额中采用的胶片为85*300毫米的,实际上可用85*150毫米的胶片,执行定额时,人工和机械使用费不变,材料费乘以0.9系数.

管道探伤、保温的计算方法

X射线拍片数量的确定*理论计算—按定额规定计算拍片数;*实际计算—按单线图,拍片比例、实际焊口个数,计算出片数;*估算方法—按拍片比例、焊接管件个数计算出管件焊接拍片数,然后加上直管段延续长度超过管道供货定尺长度时应增加的焊口拍片数;计算公式:*设备焊缝拍片数=焊缝总长度*拍片比例% ÷ 片长(扣除搭接长度)*管道焊缝拍片数=[(管道延长米*按压力等级确定的探伤比例*0.127个口/米*拍片数/口)]+[(管件数*探伤比例*2.06个口/个*片数/口)]1.焊前预热和焊后热处理定额,按不同的材质、规格及施工方法以“10个口”为计单位。

2.热处理的有效时间是依据《工业管道工程施工及验收规范》GB50235-1997所规定的加热速率、温度下的恒温时间及冷却速率公式计算的,并考虑了必要的辅助时间、拆除和回收用料等工作内容。

3.当焊接工序完成后,立即进行焊口局部热处理工作时,焊后热处理定额人工乘以系数0.874.电加热片加热进行焊前预热或焊后局部热处理的工作时,如要求增加一层石棉布保温石棉布的消耗量与高硅(氧)布相同,人工可不在增加。

5.用电加热片或电感应法加热进行焊前预热或焊后局部热处理的项目中,除石布和高硅(氧)布相为一次性消耗材料外。

其他各种材料均按摊销量计入定额。

6.电加热片式按履带式考虑的,如实际与定额不符时可按实调整。

管道绝热体积和表层面积的计算5.6 工程量计算公式(1)设备筒体,管道绝热量,表层面积【D为管外径】V=π*(D+1.033δ)*1.033δ*L(*系数1.033的含义)S=π*(D+2.1δ+0.0082)*L(2)伴热管:(D’―伴热管与主管综合直径,求出后代入上述(1)中公式。

单管伴热:D’=D+D1+(10~20mm)双管伴热:D’=D+1.5D1+(10~20mm)不同径双管伴热:D’=D+D伴大+(10~20mm)(3 )设备封头V=*(D+1.033δ)/2+2π*1.033δ*1.5*NS=*(D+2.1δ)/2+ 2 *π*1.5*N阀门V=π(D+1.033δ)*2.5D*1.033δ*1.05*NS=π(D+2.1δ)*2.5D*1.5*N法兰V=π(D+1.033δ)*1.5D*1.033δ*1.05*NS=π(D+2.1δ)*1.5D*1.5*N弯头V=π(D+1.033δ)*1.5D*2π*1.033δ*N/BS=π(D+2.1δ)*1.5D*2π*N/B拱顶罐封头V=2πr(h+1.033δ) *1.033δS=2πr(h+2.1δ)刷油,防腐工程1、金属表面处理-----包括:除锈、酸洗、钝化、脱脂等等。

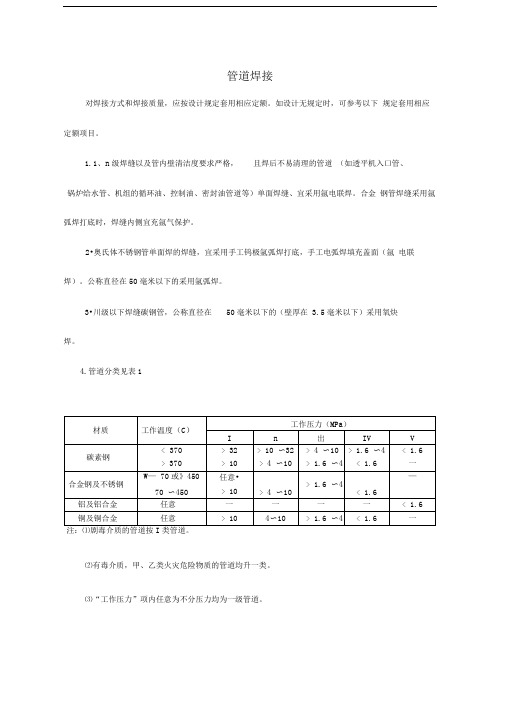

管道焊接拍片数量确定

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.1、n级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2•奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3•川级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4.管道分类见表1注:⑴剧毒介质的管道按I类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5•管口焊前预热和焊后热处理要求见表2。

表2也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6•管口焊缝无损探伤计算规定数据:(1 )管口焊接含量取定见表3。

表3)每个管口焊缝光拍片张数,如无规定者可按表计算。

表注:⑴公称直径毫米以下的管道焊缝光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85X 300毫米的,实际上可用85X 150毫米的胶片,执行定额时,人工和机械使用费不变,材料费乘0.5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比X焊口数量X张数(见表(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

表5。

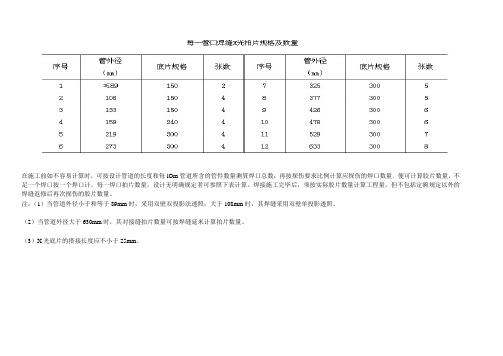

管道焊缝无损探伤拍片数量的确定

管道焊缝无损应按设计文件或规范要求进行,工程量按现场实际拍片数量计算。拍片数量如设 计有要求时,按设计规定计算,如无规定,参照下表执行: 每一管口焊缝拍片规格及数量参考表 管外径(mm) ≤89 102 108 133 159 219 273 325 377 426 478 529 片子规格(mm) 150 150 150 150 300 300 300 300 300 300 300 300 X射线拍片(张/口) 低、中压管 2 4 6 6 6 6 6 6 6 6 6 7 高压管 2 4 8 8 8 8 8 8 8 7 7 7 γ 射线拍片(张/口) 高压管 2 4 6 6 6 6 6 6 6 6 6 7

注:1、DN600以上的管道焊缝无损探伤按管口周长计算工程量,片子的有效长度按片长减去搭 接每边25mm计算。 2、当管道外径小于或等于φ 89mm时,采用双壁双投影法透照;管道外径大于φ 108mm时, 其焊缝采用双壁单投影法透照。

片数量如设ຫໍສະໝຸດ

射线探伤探伤参数计算公式

射线探伤探伤参数计算公式引言。

射线探伤是一种常用的无损检测技术,通过射线对被检测物体进行照射,然后利用探测器检测射线的传播情况,从而获取被检测物体的内部结构信息。

在射线探伤中,探伤参数的计算是非常重要的,它可以帮助工程师准确地评估被检测物体的内部缺陷情况,为后续的维修和改进提供重要参考。

本文将介绍射线探伤探伤参数的计算公式及其应用。

1. 探伤参数的定义。

在射线探伤中,常用的探伤参数包括透射比、吸收系数、半衰期等。

这些参数可以用来描述射线在被检测物体中的传播情况,从而反映出被检测物体的内部结构信息。

透射比是指射线透过被检测物体后的强度与射线照射被检测物体时的强度之比,它可以用来评估被检测物体的密度情况。

吸收系数是指被检测物体对射线的吸收能力,它可以用来评估被检测物体的材料成分。

半衰期是指射线在被检测物体中衰减到初始强度的一半所需要的时间,它可以用来评估被检测物体的放射性情况。

2. 透射比的计算公式。

透射比可以通过以下公式来计算:T = I/I0。

其中,T表示透射比,I表示射线透过被检测物体后的强度,I0表示射线照射被检测物体时的强度。

透射比的数值越大,表示被检测物体的密度越小;透射比的数值越小,表示被检测物体的密度越大。

3. 吸收系数的计算公式。

吸收系数可以通过以下公式来计算:μ = ln(I0/I)/x。

其中,μ表示吸收系数,I0表示射线照射被检测物体时的强度,I表示射线透过被检测物体后的强度,x表示被检测物体的厚度。

吸收系数的数值越大,表示被检测物体对射线的吸收能力越强;吸收系数的数值越小,表示被检测物体对射线的吸收能力越弱。

4. 半衰期的计算公式。

半衰期可以通过以下公式来计算:T1/2 = ln(2)/μ。

其中,T1/2表示半衰期,μ表示吸收系数。

半衰期的数值越大,表示射线在被检测物体中衰减得越慢;半衰期的数值越小,表示射线在被检测物体中衰减得越快。

5. 探伤参数的应用。

探伤参数的计算可以帮助工程师准确地评估被检测物体的内部结构信息,为后续的维修和改进提供重要参考。

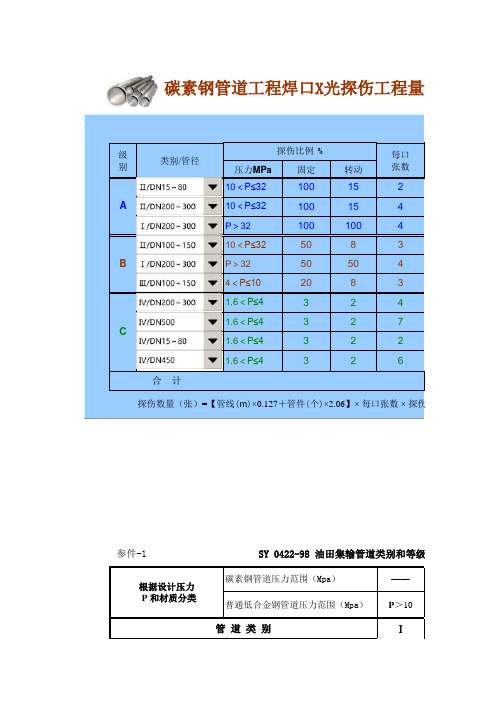

管道探伤工程量计算程序

级别类别/管径压力MPa固定转动每口张数1410<P≤321001521010<P≤3210015414P >32 10010041310<P≤32508321P >32 50504144<P≤102083101.6<P≤432491.6<P≤4327211.6<P≤432222 1.6<P≤4326——P >10Ⅰ管 道 类 别碳素钢管道压力范围(Mpa)普通低合金钢管道压力范围(Mpa) 碳素钢管道工程焊口X光探伤工程量计算C 合 计探伤数量(张)=【管线(m )×0.127+管件(个)×2.06】× 每口张数 × 探伤比例参件-1 SY 0422-98 油田集输管道类别和等级划分方法根据设计压力P 和材质分类A B 探伤比例%Ⅱ/DN15~80Ⅱ/DN100~150Ⅳ/DN200~300Ⅱ/DN200~300Ⅰ/DN200~300Ⅰ/DN200~300Ⅲ/DN100~150Ⅳ/DN500Ⅳ/DN15~80Ⅳ/DN450参件-2SY0422-98 管道焊缝射线探伤数量和合格级别以上资料摘自油田集输管道施工及验收规范(SY 0422-98)量计算工程参数录入探伤数量(张)管线(m)管件(个)固定转动口张数 ×探伤比例类别和等级划分方法10<P≤324<P≤10 1.6<P≤4P≤1.64<P≤10 1.6<P≤4P≤1.6——ⅡⅢⅣⅤA ⅡA ⅢA ⅣA ⅤB ⅡB ⅢB ⅣB ⅤC ⅡC ⅢC ⅣC Ⅴ合格级别探伤比例%合格级别探伤比例%40101552058310342ⅢⅢⅢⅢⅢⅢ管 道 类 别ⅢⅣ伤数量和合格级别。

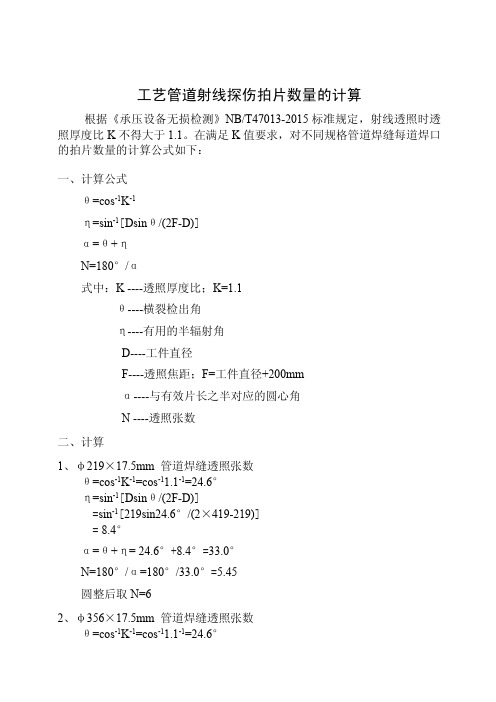

工艺管道射线探伤拍片数量计算

工艺管道射线探伤拍片数量的计算根据《承压设备无损检测》NB/T47013-2015标准规定,射线透照时透照厚度比K不得大于1.1。

在满足K值要求,对不同规格管道焊缝每道焊口的拍片数量的计算公式如下:一、计算公式θ=cos-1K-1η=sin-1[Dsinθ/(2F-D)]α=θ+ηN=180°/α式中:K----透照厚度比;K=1.1θ----横裂检出角η----有用的半辐射角D----工件直径F----透照焦距;F=工件直径+200mmα----与有效片长之半对应的圆心角N----透照张数二、计算1、φ219×17.5mm管道焊缝透照张数θ=cos-1K-1=cos-11.1-1=24.6°η=sin-1[Dsinθ/(2F-D)]=sin-1[219sin24.6°/(2×419-219)]=8.4°α=θ+η=24.6°+8.4°=33.0°N=180°/α=180°/33.0°=5.45圆整后取N=62、φ356×17.5mm管道焊缝透照张数θ=cos-1K-1=cos-11.1-1=24.6°η=sin-1[Dsinθ/(2F-D)]=sin-1[356sin24.6°/(2×556-356)]=11.3°α=θ+η=24.6°+11.3°=35.9°N=180°/α=180°/35.9°=5.03圆整后取N=6同理,φ273的管道焊缝也是透照6张φ325以上的管道焊缝也是透照8张级满足NB/T47013.2-2015标准的要求。

通过以上计算,可以看出,上述管道焊缝根据NB/T47013.2-2015标准,φ273只需要透照6张φ325以上的管道只需要透照8张即可满足标准要求。

管道规格及X射线拍片张数对应表.pdf

管道规格及X射线拍片张数对应表.pdf

序号

外径

(mm)壁厚(mm)拍片张数透照方法底片规格备注

1D0≤89T≤5.52双壁双影180*80mm 2D0≤89T≤5.53垂直透照180*80mm 3D0=108T≤76双壁双影120*80mm 4D0=114T≤76双壁双影120*80mm 5D0=159T≤126双壁双影180*80mm 6D0=219T≤126双壁双影180*80mm 7D0=273T≤136双壁双影240*80mm 8D0=325T≤166双壁双影240*80mm 9D0=355T≤166双壁双影240*80mm 10D0=406T≤166双壁双影360*80mm 11D0=508T≤166双壁双影360*80mm 12D0=610T≤168双壁双影360*80mm 13D0=700T≤168双壁双影360*80mm 14D0=800T≤1710双壁双影360*80mm

15D0≥800T≤18周长/250双壁双影360*80mm

备注:1、当D0≤89的管道,只有在法兰焊口或固定焊口X射线无法放置到适当的位置时,方可采用垂直透照,相隔120度或60度透照3次。

当T/D>0.12时,无论是双壁透照,还是垂直透照,均应透照3张,相隔120度或60度透照3次。

2、当D0≥89mm时,透照次数计算方法:原则上周长/250=透照次数。

当计算结果为每张底片的有效长度在250-280mm之间的,透照次数按照较小的次数为准。

管道规格与拍片张数对应表。

管道焊接拍片数量确定

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4.管道分类见表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费不变,材料费乘0.5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

表5注:每条管线上最低探伤不得少于一个焊口。

-----精心整理,希望对您有所帮助!。

探伤计算法2

在施工前如不容易计算时,可按设计管道的长度和每lOm管道所含的管件数量测算焊口总数;再按探伤要求比例计算应探伤的焊口数量.便可计算胶片数量,不足一个焊口按一个焊口计。

每一焊口拍片数量,设计无明确规定者可参照下表计算。

焊接施工完毕后,须按实际胶片数量计算工程量,但不包括定额规定以外的焊缝返修后再次探伤的胶片数量。

注:(1)当管道外径小于和等于89mm时,采用双壁双投影法透照;大于108mm时,其焊缝采用双壁单投影透照。

(2)当管道外径大于630mm时,其对接缝拍片数量可按焊缝延米计算拍片数量。

(3)X光底片的搭接长度应不小于25mm。

管道探伤、保温的计算方法

X射线拍片数量的确定*理论计算—按定额规定计算拍片数;*实际计算—按单线图,拍片比例、实际焊口个数,计算出片数;*估算方法—按拍片比例、焊接管件个数计算出管件焊接拍片数,然后加上直管段延续长度超过管道供货定尺长度时应增加的焊口拍片数;计算公式:*设备焊缝拍片数=焊缝总长度*拍片比例% ÷ 片长(扣除搭接长度)*管道焊缝拍片数=[(管道延长米*按压力等级确定的探伤比例*0.127个口/米*拍片数/口)]+[(管件数*探伤比例*2.06个口/个*片数/口)]1.焊前预热和焊后热处理定额,按不同的材质、规格及施工方法以“10个口”为计单位。

2.热处理的有效时间是依据《工业管道工程施工及验收规范》GB50235-1997所规定的加热速率、温度下的恒温时间及冷却速率公式计算的,并考虑了必要的辅助时间、拆除和回收用料等工作内容。

3.当焊接工序完成后,立即进行焊口局部热处理工作时,焊后热处理定额人工乘以系数0.874.电加热片加热进行焊前预热或焊后局部热处理的工作时,如要求增加一层石棉布保温石棉布的消耗量与高硅(氧)布相同,人工可不在增加。

5.用电加热片或电感应法加热进行焊前预热或焊后局部热处理的项目中,除石布和高硅(氧)布相为一次性消耗材料外。

其他各种材料均按摊销量计入定额。

6.电加热片式按履带式考虑的,如实际与定额不符时可按实调整。

管道绝热体积和表层面积的计算5.6 工程量计算公式(1)设备筒体,管道绝热量,表层面积【D为管外径】V=π*(D+1.033δ)*1.033δ*L(*系数1.033的含义)S=π*(D+2.1δ+0.0082)*L(2)伴热管:(D’―伴热管与主管综合直径,求出后代入上述(1)中公式。

单管伴热:D’=D+D1+(10~20mm)双管伴热:D’=D+1.5D1+(10~20mm)不同径双管伴热:D’=D+D伴大+(10~20mm)(3 )设备封头V=*(D+1.033δ)/2+2π*1.033δ*1.5*NS=*(D+2.1δ)/2+ 2 *π*1.5*N阀门V=π(D+1.033δ)*2.5D*1.033δ*1.05*NS=π(D+2.1δ)*2.5D*1.5*N法兰V=π(D+1.033δ)*1.5D*1.033δ*1.05*NS=π(D+2.1δ)*1.5D*1.5*N弯头V=π(D+1.033δ)*1.5D*2π*1.033δ*N/BS=π(D+2.1δ)*1.5D*2π*N/B拱顶罐封头V=2πr(h+1.033δ) *1.033δS=2πr(h+2.1δ)刷油,防腐工程1、金属表面处理-----包括:除锈、酸洗、钝化、脱脂等等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢管x光射线探伤张数计算

钢管x光探伤的张数计算与管子的直径、壁厚、探伤速度有关。

通常,管子直径越大、壁厚越薄、探伤速度越快,所需的张数就越少。

假设有一根直径为10cm,壁厚为1cm的钢管需要进行x光探伤,探伤速度为10m/min,则每张探伤片的长度为10m。

根据管子周长计算,每张探伤片可覆盖的管长为:

管长= π × 直径 = 3.14 × 10cm = 31.4cm

将管长转换为米,得到:

管长 = 0.314m

因此,每张探伤片的覆盖面积为:

覆盖面积 = 长度 ×宽度 = 10m × 0.314m = 3.14平方米

假设需要覆盖的钢管长为100m,则需要的张数为:

张数 = 总管长 ÷单张覆盖管长 = 100m ÷ 0.314m = 318.5张

因此,我们需要约319张探伤片完成对这根钢管的x光探伤。

需要注意的是,实际的探伤情况可能因为管子表面情况、探伤机器性能等因素而有所不同,因此以上计算结果仅供参考。