微合金钢铸坯表面横裂纹控制实践

微合金化钢板坯角部横裂纹缺陷控制技术开发与推广应用

微合金化钢板坯角部横裂纹缺陷控制技术开发与推广应用随着钢铁工业的不断发展,钢铁生产领域也面临着不断增长的挑战。

由于钢铁产品工艺的不断提高以及市场对质量的不断追求,生产中钢板坯方面面临的角部横裂纹缺陷控制问题越来越严峻。

为了解决钢板坯角部横裂纹缺陷控制的问题,相关领域研究人员为之奋斗,开发出一系列微合金化钢板坯角部横裂纹缺陷控制技术。

本文将对该技术的开发与推广应用进行阐述与探讨。

一、缺陷形成的原因及特征钢板坯角部横裂纹缺陷的形成是由于大应变下钢坯角部的拉伸应力高于其屈服强度导致的。

在钢板坯冷却后,当角部的引伸应变达到破裂值时,会出现角部横裂纹缺陷,这将导致钢板坯结构不均匀,并影响钢板的后续整形及轧制工艺流程使用。

二、微合金化钢板坯角部横裂纹缺陷控制技术微合金化技术是在普通钢铁生产基础上引进的一种先进生产技术。

该技术通过控制合金批次中的微合金元素(如铌、钒、钛等),改善钢铁的熔化特性。

在钢板坯生产过程中,使用微合金化技术可以减少坯角部的晶粒,增加钢板坯的形变硬化能力,从而降低坯角部的拉伸应力,减少钢板坯角部横裂纹缺陷的发生。

值得一提的是,微合金化技术控制合金元素的添加量非常重要。

如果添加量不足,坯角部晶粒无法变小;如果添加量过多,会增大钢板坯表面的气泡和夹杂物,导致不同程度的表面缺陷。

三、微合金化钢板坯角部横裂纹缺陷技术应用推广在横裂的钢板坯缺陷问题上,微合金化技术已在钢铁行业成环控制横裂缺陷的有效方法。

通过添加微量元素,控制钢坯坯角部晶粒的形成,增加钢板坯的形变硬化能力,从而有效减缓钢板坯角部的拉伸应力,控制横裂缺陷的发生。

这种技术具有操作简便、经济实用等特点,因此在钢铁行业得到广泛的应用和推广。

四、微合金化钢板坯角部横裂纹缺陷技术的局限性微合金化技术虽然能够控制横裂缺陷的发生,但是其局限性也是显而易见的。

随着技术的发展,横裂缺陷发生的机率下降,但不是完全可以消除。

尽管控制了焊接缺陷,不能保证没有其他缺陷的产生。

微合金钢薄板坯连铸边角裂纹控制

微合金钢薄板坯连铸边角裂纹控制

蔡兆镇;朱苗勇

【期刊名称】《工程科学学报》

【年(卷),期】2022(44)9

【摘要】微合金钢薄板坯连铸过程高发边角部裂纹,致使热轧卷板边部产生翘皮、烂边等质量缺陷,是钢铁行业的共性技术难题.本文立足于某钢厂QStE380TM低碳含铌钛微合金钢薄板坯连铸生产,检测分析了铸坯角部组织金相结构与碳氮化物析出特点、不同冷却与变形速率条件下钢的断面收缩率,并数值仿真研究了不同结构结晶器和二冷区铸坯温度与应力的演变规律.结果表明:微合金钢薄板坯连铸过程存在明显的第三脆性区,且变形速率越大,第三脆性区越显著.传统薄板坯连铸工艺条件下,结晶器的中上部及其出口至液芯压下段的二冷高温区,铸坯角部冷速较低,致使其组织晶界含铌钛微合金碳氮化物呈链状析出.铸坯在液芯压下过程,低塑性角部因受较大变形与应力作用而引发裂纹缺陷.实施沿高度方向有效补偿坯壳凝固收缩的窄面高斯凹型曲面结晶器及其足辊区超强冷工艺,可分别提升铸坯角部冷速至10和20℃·s^(-1)以上,从而促使铸坯角部组织碳氮化物弥散析出,并促进铸坯窄面在液芯压下过程金属宽展流动而降低角部压下应力,大幅降低了微合金钢薄板坯边角部裂纹发生率.

【总页数】10页(P1548-1557)

【作者】蔡兆镇;朱苗勇

【作者单位】东北大学冶金学院

【正文语种】中文

【中图分类】TF777.7

【相关文献】

1.连铸低合金钢板坯表面裂纹的成因

2.板坯低合金钢铸坯角横裂纹控制

3.960MPa 级Ti微合金钢连铸板坯纵裂纹控制研究

4.中碳合金钢连铸板坯中间裂纹形成机理研究

5.微合金钢板坯角部横裂纹成因分析及控制

因版权原因,仅展示原文概要,查看原文内容请购买。

低碳含铌微合金钢板表面微裂纹的控制

制 了微 裂 纹 的 发 生 率 。 关 键 词 :低 碳 钢 ; 合 金 钢 ; 裂 纹 微 微

中图 分 类 号 : TG1 5 2 1.1

表 1 钢 板的化学成分/

w( b / N ) %

图 7 钢 中 Nb含量 与钢 板 微 裂 纹 的关 系

5

4

3

料

z l

0 O O l . 0 0 5 o. O 001 - ) 5 0 0l  ̄ 0 0 . 0 0 50.O  ̄ Ol . 0- . . 5 o.2 4 0l

0 0 4-)1 0 1 4 . 6 0 1 . 3 - .0 4 .4- )1 . . 8 0.84) 0 1 1- . 2

l .0 0O 90 .0 80 .0 7o .0 6O .O

000 .

( ) % C/

图 5 钢 中 C 含 量 与 钢 板 微 裂 纹 的关 系

引 言

南京 钢 铁股 份有 限公 司( 以下简 称“ 钢 ” 中厚 南 ) 板 卷 厂现 有 两 条 板 坯生 产 线 , 工艺 流 程 为 :5 转 1 0t 炉一 I —RH一 1 2 F / 连铸 机 。 2台连 铸 机均 引 自奥 钢联 , 格分 别 为 1 0mm×( O ~32 0 规 5 16 O 5 )mm 及

图 3 酸 洗 后 钢 板 表 面 的 缺 陷形 貌

钢板 的化 学成 分 见表 1 。

收 稿 臼期 :0 00—4 2 1—82 作 者 简 介 : 桂 玲 ( 9 6 )女 , 程 师 。 电话 :0 55 O 5 6 王 17一 , 工 (2 ) 7 7 1 0

27SiMn钢表面裂纹形成原因分析及控制措施

(山东钢铁股份有限公司莱芜分公司,山东 莱芜 271104)

摘 要:针对 27SiMn 钢轧材表面经常出现裂纹缺陷的问题,对问题钢材进行了取样分析,找到引起表面

裂纹的原因并提出控制措施。利用金相显微镜及扫描电镜对裂纹进行观察。分析结果表明,钢材化学成分

及力学性能符合设计要求,裂纹两侧有明显的脱碳层,裂纹内有大量 Si-Al 氧化物,确定裂纹为铸坯原有裂

1 铸坯表面裂纹因素分析

在连铸机中钢水凝固时,由于钢种自身的凝固

收缩、连铸工艺及设备状况等原因,铸坯多少都会 产生各种缺陷,缺陷的产生降低了铸机的生产率, 并影响到后续的生产。

1.1 化学成分的影响 钢中较高含量的硫会在连铸及热处理过程中

以硫化物的形式析出,增大铸坯裂纹形成的趋势, 有学者研究可以通过控制钢中的 Mn/S 比来控制裂 纹产生的倾向[1],当 Mn/S 比小于 1.345[%S]-0.7934 时, 就可以回引发铸坯对裂纹的敏感性。过高的硫还 会降低铸坯的热塑性,因此应尽可能降低钢中硫的 含量。磷对裂纹的影响,不同的学者有不同的看法 [2],有人认为适当增加其含量可提高钢在低温范围 内的热塑性,能减少横裂纹的发生率。但如果磷元

纹;结合实际生产情况,将铸坯矫直温度由 900℃提升至 930℃,钢材表面裂纹消失。

关键词:27SiMn 钢;表面裂纹;分析;控制;工艺优化

中图分类号:

文献标识码:B

Hale Waihona Puke 文章编号:1674-0971-(2019)01-012-03

Analysis and Control of Surface Crack Defect of 27SiMn Steel

第 25 卷 总第 98 期 2019 年第 1 期

连铸板坯表面星状裂纹的形成与控制

浇注断面: 1 m ( 0 1 0 m ; 20 x 5一 3 ) m 6 5 m 结晶 器长度: 5 m 8m ; 0 中间包容量: 0; 4t 铸机半径: 00m ; 1 0m 5 冶金长度: 96. m ; 288 6 m 3

振动参数:振幅 t 5 m,频率 5 一 5smn 37m . 0 1 / i,负滑脱率 3 .% 6 95 o

Cr c o Co t u u Ca t a a k f n i o s s S b n l Dn Zin i hog g l

g n i k - l e t S ( P noM ia In SeC. l t a6n ad l ) a f s r n t o o e

A s}t s o t p cc oC p dco aMin, h ppr aa s t b a B e n r te C utn eag Te eh nle h h c a d h ai f r i t e o g a a s y d e c s o lgui l k n i a t c n ne u sae, i p dco a e f id a c c f a n h o t n s e t n drg u i u s o t n r o t n e e a r k n a n o d u un r tn o

钢 种

C CO a 4. 0 20 . 20 .

主要成分 ( 及物化指标 %)

S2 i O

3. 00 2. 95

3. 00

从仇

4. 0 40 . 42 .

F 60 . 80 . 85 .

熔点/ T

12 10 18 00 19 00

熔速 ( 5%) , X ( 0C /a 10 / 3 度 1 0 ) " 3 Ps

Nb-V-Ti微合金低碳钢Q550D 250 mm×1820mm连铸板坯角部横裂纹的控制工艺

L o w- C a r b o n S t e e l Q5 5 0 D

C a o L e i , Wa n g G u o l i a n , S h i Z h i q i a n g , Q i n D e n g p i n g a n d Z h e n g C u i j u n

e r f a c e o f s l a b i s a l S O a n i mp o ta r n t f a c t o r or f c o me r c r a c k i n g .W i t h t h e p r o c e s s me a s u r e s i n c l u d i n g d e c r e a s i n g wa t e r l f o w r a t e o f wi d t h f a c e o f mo l d b y 2 o 0 L / mi n a n d o f n a r r o w f a c e b y 2 O L / mi n。i mp r o v i n g p r e c i s i o n o f a r c e a c h o t h e r f r o m 4 - 0 . 5 mm t o 4 -0 . 3 mm ,i mp r o v i n g t h e a mp l i t u d e a n d v i b r a t i o n r f e q u e n c y r e s p e c t i v e l y r f o m 4 —5 mm a n d 1 3 0~1 3 6 o p m t o 3 . 6 ~4 . 5 mm a n d 1 4 0 ~1 4 6 o p m .i n c r e a s i n g t h e mo l d t a p e r r f o m 0 . 9 % ~1 . 0% t o 1 . 0 % ~1 . 1 % ,i mp r o v i n g e d g e n a t u — r a l c o o l i n g a t s e c o n d a r y s e c t i o n t o n o z z l e c o o l i n g .a n d d e c r e a s i n g n i t r o g e n c o n t e n t i n s t e e l ro f m ≤6 0×1 0。 。t o ≤4 0× 1 0~ .t h e o c c u r r i n g r a t e o f c o me r c r a c k s ma r k e d l y d e c r e a s e s .

钢板表面微裂纹的原因分析与改进措施

安阳钢铁集团有限责任公司(全文简称安钢)二炼轧厂是新建的一个集脱硫、炼钢、精炼、连铸、轧钢、精整于一体的现代化炼钢、轧钢厂,其中宽板坯连铸机于2005年8月29日正式投产并一次热试成功。

该连铸机配备了大量先进技术和成熟工艺,包括结晶器液面自动控制、漏钢预报、动态轻压下、质量在线判定、动态凝固模型等,是目前国际上最先进的现代化板坯连铸机之一。

连铸机主要技术参数:铸坯规格为150mm×(1600~3250)mm,铸机类型为直弧形,铸坯导向为0~8段,弧形半径为6.67m,铸机长度为18.687m,拉速范围为0.8~2.0m/min。

连铸机生产的钢种:碳素结构钢、低合金钢、船板钢、锅炉钢、压力容器钢、汽车大梁钢、桥梁钢、管线钢等八大钢种1钢板表面微裂纹产生的原因表面微裂纹形成于铸坯表面,形状细小,常常隐藏在氧化铁皮下,肉眼无法观察到,轧制后在钢板表面显现出来,严重影响轧钢成材率。

为查明钢板表面微裂纹产生的原因,二炼轧厂进行了大量的工作,包括电镜扫描、酸浸检验和数据跟踪分析等。

钢板表面的微裂纹形态各异,分布位置也不尽相同。

经过跟踪调查和分析,发现钢板表面微裂纹主要分为三类:表面纵裂纹、表面横裂纹、表面龟裂纹。

1.1表面纵裂纹钢板表面纵裂纹位于钢板中间部位,一般长度在1 ̄10cm之间,而有的甚至更短、更细(如发丝),见图1。

在钢板裂纹处取样进行电镜扫描,发现在裂纹底部存在K,Na等元素,见图2。

表面纵裂纹产生原因较为复杂,一般发源于结晶器。

主要是由于初生坯壳厚度不均匀,在坯壳薄弱处应力集中。

当该应力超过坯壳的抗拉强度时,在坯壳表面形成裂纹。

二炼轧厂生产的钢板产生裂纹的原因:(1)钢水成分控制不好。

钢种碳含量的变化对表面纵裂纹影响严重,特别是在碳含量进入裂纹敏感区后,出现裂纹的几率更大。

经统计发现:w(C)在0.09% ̄0.15%之间的共有40炉,产生表面纵裂纹的炉次共有7炉,占总炉数的17.5%;w(C)大于0.15%的共有1928炉,产生表面纵裂纹的炉次为41炉,占总炉数的2.13%。

高强微合金钢连铸板坯角部横裂纹形成机理及控制技术研究

高强微合金钢连铸板坯角部横裂纹是一种常见的缺陷,其形成机理涉及多个因素。

理解这些因素并采取相应的控制技术对于改善板坯质量至关重要。

以下是可能涉及到的一些因素和控制技术:形成机理:1. 温度梯度:过大的温度梯度容易导致板坯表面和内部的温度差异过大,从而引发横裂纹。

2. 结晶器振动:过大的结晶器振动可能导致板坯结晶不均匀,增加裂纹的发生概率。

3. 结晶器冷却水流量分布:不均匀的冷却水流量分布可能导致板坯冷却不均匀,加剧横裂纹的发生。

4. 结晶器冷却水温度:过低的冷却水温度可能导致板坯冷却过快,增加内部应力,导致横裂纹。

5. 板坯浇注速度:过高的浇注速度可能导致板坯表面快速凝固,增加内部应力。

6. 结晶器润滑液体位:不合适的润滑液体位可能导致板坯表面和内部的润滑不均匀,影响结晶和冷却。

控制技术:1. 优化结晶器设计:合理设计结晶器,包括结晶器的振动控制系统、冷却水流量分布系统等,以确保结晶过程均匀。

2. 温度梯度控制:通过控制板坯表面和内部的温度梯度,减小不均匀的温度分布。

3. 控制板坯浇注速度:调整浇注速度,避免过快导致板坯表面过早凝固。

4. 优化结晶器冷却水系统:调整冷却水流量分布,确保均匀冷却。

5. 温度在线监测:使用温度在线监测系统,实时了解板坯的温度情况,及时调整工艺参数。

6. 结晶器振动控制:控制结晶器振动,避免过大的振动影响板坯结晶均匀性。

7. 冷却水温度控制:调整冷却水温度,防止过低的温度引发板坯内部应力。

8. 板坯表面润滑控制:控制润滑液体位,确保板坯表面润滑均匀。

综合运用上述控制技术,可以有效减少高强微合金钢连铸板坯角部横裂纹的发生,提高板坯的质量。

这些控制技术需要根据具体情况进行合理调整和组合,同时,科学可行的实验和模拟也是研究和改进的重要手段。

Q460C含铌微合金化钢角部横向裂纹的控制

第1期 2010年1月连铸Continuous CastingNo.1J anuary 2010Q 460C 含铌微合金化钢角部横向裂纹的控制王海江(山西新临钢钢铁有限公司炼钢厂,山西临汾041000)摘 要:山西新临钢钢铁有限公司在浇注含铌微合金化钢中出现角部横向裂纹,成为连铸亟待解决的问题。

研究表明:关键要系统地测量研究铸坯表面温度。

临钢在Q460C 钢生产过程中将铸坯表面温度提到1020℃以上,有效地控制了铸坯角部裂纹的出现。

关键词:连铸;含铌钢;高温延塑性;角横裂纹中图分类号:TF 777 文献标志码:A 文章编号:100524006(2010)0120038204Control of T ransverse Crack at Conner of Q 460C Nb Steel SlabWAN G Hai 2Jiang(Steelmaking Plant ,Shanxi Xinlingang Iron and Steel Co.,Ltd .,Linfen 041000,Shanxi ,China )Abstract :Transverse cracks at corner of slabs of Nb microssloyed steel has been a serious problem in continuous casting of Sanxi Xinlingang Iron and Steel Co.,Ltd..It is important to measure surface temperature of continuous casting slabs systematically with a device developed by the author.Surface temperature of the continuous casting slabs at Xinlingang Steel was raised to higher than 1020℃to avoided occurrence of transverse crack at the corner of the slab of Q460C steel.K ey w ords :continuous casting ;Nb steel ;hot ductility ;transvers crack at corner作者简介:王海江(19732),男,工程师; E 2m ail :whj68681668@ ;; 收稿日期:2009207231 微合金化钢是近年来国内外钢铁企业广泛开发重要品种,目前已成为国民经济建设中极为重要的金属材料,它以优良的综合性能在交通、建筑、石油管线、汽车制造、大型工矿结构制造和国家奥运主要场馆工程等领域得到广泛的应用。

铸坯边角部横裂纹的产生原因和预防措施

( houn rn& S e G opC . , t.saga 1 13 G agog S aga gI o t l r o Ld houn5 2 2 , un dn ) e u

结 晶器 振 动 形 式

液 压 振 动

2 铸坯 内弧边部横裂纹 的特征和原 因

t e se l n o re u p n o dt n as o t b t d t h r c ig h te ,a d p o q i me t n i o lo c n r u e o t e c a k n .E e t e p e e t n me s r swee t u u o - c i i f c i rv n i a u e r h s p tf r v o

钢” 第三炼钢厂宽厚板坯连铸机( ) 以下简称宽厚板

铸 机 ) 中冶京诚 设 计 , 20 由 于 0 8年 1 正 式 投 产 . O月

投产后在生产小于 1 0 m断面含 N 、 0m 9 b V等微合

金 元 素 的钢种 时 , 钢坯 内弧 离边 角 部 5 m 区域经 0m

赵光远 ,寻 忠忠,曾令宇

( 广东省韶关钢铁集 团有 限公 司 , 广东 韶关 52 2 ) 1 13 摘 要: 根据韶钢宽厚板坯 连铸 机生产含 N 、 b V等微合金钢 时铸坯 内弧边 角部 出现横裂纹缺陷 , 分析 了横裂纹产 生

原因: 铸坯边角部冷却 过强是造成横裂纹的最重要外 因 , 钢种成分 和钢 中氮含 量 、 溶铝含量 过高则 是 内因 ; 酸 连铸 机设备状 态变差等也会增加横裂纹发生几 率. 鉴此 , 采取 了针对性 的改造和优化措施 , 取得 了较为明显的效果. 关键 词 : 宽厚板连铸机 ; 微合金钢 ;横裂纹 ; 裂 龟

微合金化钢连铸板坯角横裂纹的影响因素

微合金化钢连铸板坯角横裂纹的影响因素

微合金化钢连铸板坯角横裂纹的影响因素

微合金化钢连铸板坯角横裂纹是在钢材连铸过程中出现的不良现象,在检查情

况严重时可能影响最终产品的质量。

目前,为研究微合金化钢连铸板坯角横裂纹的影响因素,研究人员正在大力开展新的研究工作。

从技术和技术条件的角度看,微合金化钢连铸板坯角横裂纹的影响因素中,较

为重要的包括合金配比、钢水温度和吹气速度等。

首先,合金配比如果不适当,不仅影响板坯的均匀度,还会使微合金的累积量增加,从而使终产品品质低。

其次,钢水温度也会对微合金化钢连铸板坯角横裂纹产生重大影响,一般来说,如果钢水温度过高,微合金化钢连铸板坯容易出现角横裂纹;反之,如果钢水温度过低,则可能导致板坯表面均匀度较差。

最后,对于吹气速度方面,它一般不能太低,过低的吹气速度会导致板坯表面不光滑,这又会影响产品的品质。

此外,工艺条件也是影响微合金化钢连铸板坯角横裂纹出现的重要因素。

比如,反铸技术、复合铸造技术、数控技术等技术,它们都是现代连铸技术中重要发展方向,但它们都会影响板坯形状,进而也会影响角横裂纹的出现状况。

喷浆温度控制也同样会对角横裂纹产生积极的影响,此外,还有连铸技术的运行状态,比如机器的负荷状态、内部压力变化等,都会直接影响微合金化钢连铸板坯角横裂纹的形成。

综上所述,微合金化钢连铸板坯角横裂纹的影响因素主要有技术条件和工艺条

件两方面,其中包括合金配比、钢水温度、吹气速度、反铸技术、复合铸造技术和数控技术等,喷浆温度控制也是影响角横裂纹出现的重要因素,此外,连铸技术的运行状态也是影响其形成的因素之一。

微合金钢连铸坯裂纹成因与控制.PPT-朱苗勇

Emi T, Fredriksson H. Mat. Sci. Eng. A, 2005,413:2-9

δ相从液相中析出δ相与液相反应形成γ相液相全部消失形成沟槽

模型计算示意图

坯壳-结晶器界面传热模型

计算值与实测值对比

结晶器漏钢坯壳

裂纹敏感指数分布

铸坯裂纹形貌及分布

坯壳角部气隙分布

坯壳角部保护渣分布

(a)沿结晶器高度分布, (b)宽面角部, (c)窄面角部

0.18

结晶器内不同高度下坯壳应力分布

(a)100mm, (b)300mm, (c)500mm, (d)出口

0.18

0.18

•马钢张乔英等•济钢邵明天等

低碳钢:

[C]=0.05%

中碳钢:

[C]=0.11%•蔡开科,鞍钢技术,2004

宽面窄面

、有关。

延展率恢复温度与50%转变温度的关系

的铌就会产生不良影响。

铌对热延展性(面积缩减)

和强度(屈服和断裂)的影响

Ti对铸态含铝钢热延展性的影响

A,B,C分别为三种保护渣,其碱度分别1.0,1.2,1.3•蔡开科,鞍钢技术,2004

结晶器非正弦振动波形

计算结果—液体摩擦力

垂直拉坯方向的初凝坯壳受力。

板坯表面纵裂与横裂产生原因分析及减少措施

板坯表面纵裂与横裂产生原因分析及改进措施王洪兴赵艳玲(河北钢铁集团邯宝炼钢厂,河北邯郸056015)摘要:本文对邯宝炼钢厂2009年连铸板坯表面缺陷进行了统计,分析了表面裂纹产生的机理和形成原因,采取相应的改进措施,减少了板坯表面裂纹产生量,有效提高了连铸坯质量。

关键词:连铸板坯,表面裂纹,措施,质量ANALYSIS THE REASONS AND REDUCE THESURFACE CRACK OF SLABWANG Hongxing ZHAO Yanling(Hanbao Steel-making Plant of HeBei Iron-steel Group Corp. Hebei Handan 056015)ABSTRACT The text summarized the surface defects of the slab in 2009, analyzed the mechanism and reasons of surface crack. We took some corresponding actions to improve the slab quality.KEY WORDS slab,surface crack,actions,slab quality1 前言邯宝炼钢厂现有两台2机2流DANIELI直弧形板坯连铸机,2#连铸机于2008年10月17日热负荷试车成功,1#连铸机于2009年2月12日热负荷试车成功,试生产一年多以来,生产研发了40余个钢种,连铸板坯质量总体良好,铸坯一次检验合格率为99.18%,综合合格率为99.97%。

2 连铸坯表面裂纹形成机理邯宝炼钢厂连铸板坯表面缺陷有表面纵裂、表面横裂、表面夹杂、表面划伤、凹坑、重接等,其中表面纵裂纹占总缺陷量的45%,主要集中在板坯内弧中心和两侧各1/4处,少量裂纹产生于板坯外弧面。

连铸板坯表面纵裂纹始发于结晶器,钢水进入结晶器后在一冷作用下迅速形成初生坯壳, 受钢水成分、过热度、结晶器冷却强度、浇铸速度、保护渣等因素的影响,弯月面初生坯壳不均匀生长,在热应力、摩擦力和钢水静压力的共同作用下,在坯壳相对薄弱、抵抗应力能力差处形成细微裂纹,受二维冷却的影响,坯壳薄弱处多发生在铸坯中心附近,拉坯过程中受到摩擦力、热应力、钢水静压力、鼓肚力、弯曲矫直力、不对中应力等应力影响,同时由于二次冷却不均匀,扩展成明显的纵裂纹。

含铌、钒、钛微合金钢连铸坯角部横裂纹研究现状

c r e rn v ra rc s Th y esa swi etrs ra emir sr cu eh v o rca kn u c p iit e on rta s es lca k . et p lb t b te u fc co tu t r a elwe rc ig s se t l y wh n h b i

s f e e h te s d rn e d n n tag t n n p r t n . u f r d t e s r s u ig b n i g a d s r i h e i g o e a i s o

Ke r s y wod

mir— l y d se l lb,c r e r n v ra r c co al e te,sa o o n rta s es 1 ak c

含铌 、 、 钒 钛微 合金 钢连 铸坯 角部 横 裂纹研 究现状 / 范 军等 马

・ 9・ 8

含铌 、 、 钒 钛微 合 金钢 连 铸 坯 角 部横 裂纹 研 究 现 状

马范军 , 文光华 , 唐 萍 , 韩 靖

( 重庆大学材料科学 与工 程学院 , 庆 4 0 4 ) 重 0 0 4

关 键 词 微合金钢 连铸坯 角部横裂纹

Re e r h Pr s nto r rTr ns e s lCr c n t e Nb。 s a c e e fCo ne a v r a a k o h

V nd TiM i r - lo e e lS a a c o a l y d St e l b

ቤተ መጻሕፍቲ ባይዱ

y a s wh c e iu l e u e h o e ie y o l b n i d r r c s mo t p r t n I h r s n t d e r , i h s ro sy r d c s t e h t d l r f sa s a d h n e s p o e s s o h o e a i . n t e p e e t s u y, v o t e c u e fc r e r n v r a r c n h o v n i n 1m e s r s t o v r c r u h a s s o o n r ta s e s 1c a k a d t e c n e t a a u e O s l e c a k a e s mma ie o r d,a d s e i le - z n p ca m p a e r l c d o h fe to c o a ly d ee n ss c sNb, n o o n rta s e s lc a k u i g c n h s s a e p a e n t e ef c fmir - l e lme t u h a o Ti d V n c r e r n v r a r c s d rn o ~ a t u u a tn p r t n i o s c si g o e a i .Co t o l g s r a em ir s r c u e o l b s c n i e e O b h e tme s r o p e e t n o n r l n u f c c o tu t r fs a s i o sd r d t e t e b s a u e t r v n i

分析铸钢件裂纹的成因与控制措施

环球市场工程管理/-279-分析铸钢件裂纹的成因与控制措施吕 威中车齐齐哈尔车辆有限公司摘要:铸钢件在铸造生产过中由于各种原因,往往会出现裂纹,严重时会给铸件造成至命的破坏而报废。

特别是一些大型铸钢件,由于零件尺寸大,重量重,运输很不方便,在现场安装时发现裂纹,通过制定合理的焊补措施使之得到修复,达到使用性能要求,是很有意义的。

基于此,本文将着重分析探讨铸钢件裂纹的成因与有效控制措施,以期能为以后的实际工作起到一定的借鉴作用。

关键词:铸钢件;裂纹;成因;控制1、铸钢件热裂控制热裂是铸钢件处于塑性变形的状态下产生的,由于铸件处于高温状态,裂口断面被严重氧化而呈氧化色,当铸钢件缓慢冷却时,裂口的边缘尚有脱碳现象,有时还可以发现树枝状结晶。

存在于铸件表面的热裂纹,裂缝较宽而成撕裂状,裂口粗糙,其微观组织为晶间断裂,与冷裂纹有显著区别。

热裂纹一般分为三种,即外热裂纹、内热裂纹和皮下热裂纹。

外热裂纹存在于铸件表面,一般肉眼能看到。

而后两种热裂纹隐藏在铸件内部,无法目视检查到,只能在加工后才能看到。

在三种热裂纹当中,外热裂纹最为常见,它与冷裂纹的明显区别是其形成在铸件的表面呈单条或多条裂纹,裂纹长度短,走向扭曲,互不连续,裂纹表面呈现黑的氧化色。

针对铸钢件热裂,我们主要采取的控制如下:1)选择热裂敏感小的铸造合金,严格控制有害元素S 的含量。

不同铸造合金,对热裂的敏感性也不同。

凡是凝固过程中收缩系数较小,凝固时形成的固相的强度较高的合金,其热裂敏感性较小。

因此凡有利于提高固相线附近结壳高温强度和降低结壳收缩率的因素都有利于减缓热裂的产生。

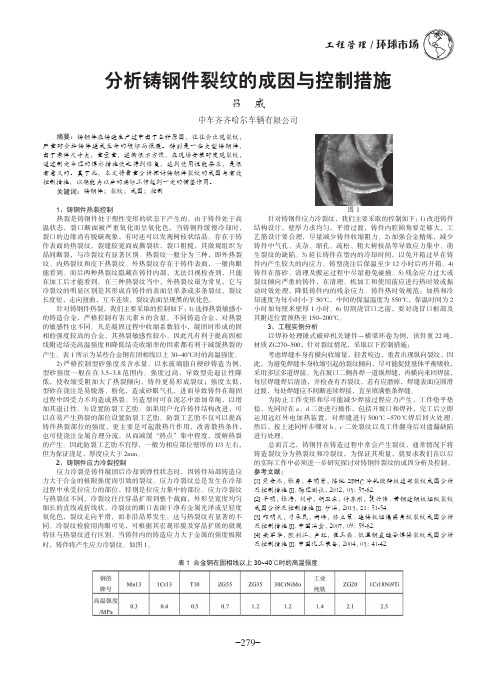

表1所示为某些合金钢在固相线以上30~40℃时的高温强度。

2)严格控制型砂强度及含水量。

以水玻璃脂自硬砂铸造为例,型砂强度一般在在3.5-3.8范围内。

强度过高,导致型壳退让性降低,使收缩受阻加大了热裂倾向,铸件更易形成裂纹;强度太低,型砂在浇注是易脱落、粉化,造成砂眼气孔,进而导致铸件在凝固过程中因受力不均造成热裂。