SAE_J1128_2000_(中文版)_低压初级电缆

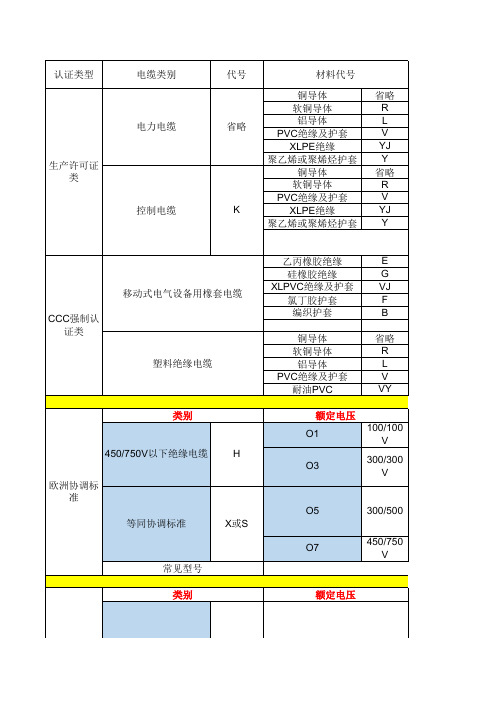

汽车线培训102908

常用规格描述: Automotive wire: SAE J1128-TXL 20AWG 19STR

GREEN

(TXL-20-19-B-GRN)

TXL 线材结构

CABLE 特性

二.CONN

CONN要求具有防水,防漏气,防松脱 (端子和HOUSING)等功能.

CONN.

CONN.

CONN.

尺寸基准点

POLARIS 所有图纸的尺寸基准点从“REF PT”开始

REF PT

尺寸计算

2

1

尺寸基准点从“REF PT” 开始,,并且所有的尺寸都 是量到中心点,具体作业 方法见客户标准. 图中所 标示的尺寸中,分子是从 分枝到CONN.末端尺寸, 分母则是从REF PT 到 CONN.末端尺寸。

2. 保护线材的作用: 我们都知道汽车线束用在汽车或汽车零部件内,长时间受到 各种外界因数的影响,比如油污、灰尘、摩擦、仿水生锈等, 如果线束上面没有任何材质很好的保护材料,那么线材暴露在 外很容易受到损伤,如果受到损坏就很可能造成事故发生。这 些起到保护线材作用的材料有:各种套管、网管、编织管、绝 缘胶布等。

TWP 线材结构

TXL 型汽车线

产品名称: 交联聚烯烃绝缘低压电缆。

* 产品特性 导体由符合ASTM B3要求的软铜线或ASTM B33要求的镀锡软铜 线绞合而成, 导体的伸长率符合ASTM B174的规定。 产品性能符合SAE J1128、CHRYSLER(克莱斯勒) MS-7889、 FORD (福特)ESB-M1L 120-A 、DELPHI PACKARD(德夫派克) ES-M-3089

POLARIS 图纸注意事项对译部分

卖主决定适当的端子,防水塞,TPA,除非另有说明。 卖主决定最小尺寸,除另有特别说明外. 位参考连接器上的标示. 所有端子不需要焊接.

汽车线束的标准和技术条件_概述及解释说明

汽车线束的标准和技术条件概述及解释说明1. 引言1.1 概述汽车线束是指由多根导线以及管道等组成的电气设备的集合体,用于传递和控制汽车各个部件之间的信号和电力。

它在现代汽车中起着至关重要的作用,直接影响了整个车辆系统的性能和安全性。

1.2 文章结构本文将从汽车线束标准和技术条件两个方面进行论述。

首先,我们将介绍汽车线束标准的定义、重要性以及常见标准及其作用。

然后,我们将深入探讨汽车线束技术条件,包括线束材料要求与选择、线束设计与布局要点以及线束制造工艺技术要求。

接下来,我们会详细介绍汽车线束的测试与认证,包括测试方法与工具、认证流程与标准以及常见测试问题与解决方案。

最后,在结论部分对已讨论内容进行总结,并展望未来发展并提出建议和改进措施。

1.3 目的本文旨在通过对汽车线束标准和技术条件的概述和解释说明,使读者了解汽车线束在整个汽车系统中所扮演的重要角色,并且为相关行业从业人员提供有关汽车线束标准和技术的参考和指导,以促进汽车线束的发展和应用。

通过深入了解汽车线束的标准和技术条件,我们可以更好地理解其在汽车工程中的作用,并为未来的设计、生产和测试提供参考依据。

2. 汽车线束标准2.1 什么是汽车线束汽车线束是由电线、连接器、保护套等组成的综合性电气传输系统,用于将电力和信号从发动机、车身控制单元等传输到各个汽车部件和设备上。

它在汽车中起着传导电力和信号的关键作用。

2.2 汽车线束标准的重要性汽车线束标准是为了确保不同厂家生产的汽车线束在技术参数、质量要求和安全性方面达到统一的标准。

这些标准对于整个汽车产业链的健康发展和消费者的安全使用都至关重要。

首先,统一的汽车线束标准可以促进不同厂商之间的互操作性。

由于不同厂商生产的汽车具有不同的架构和系统,如果没有统一标准,各种接口可能无法兼容,导致配件选型困难以及维修、升级等工作变得复杂费时。

其次,通过制定统一的汽车线束标准,可以规范及提高生产过程中的质量管理。

低压初级电缆SAE-J-11281995

美国汽车工程师协会标准低压初级电缆SAE-J 1128/19951. 范围本SAE标准适用于额定电压50V mms或以下地面车辆电气系统用低压初级电缆。

本文的实验旨在检验正常使用条件下(很少受流体和物理应力作用)的电缆的合格性。

2. 参考文献2.1适用文件下列出版物因被本标准引用而构成本标准的一部分,其中SAE标准应使用最新版本。

2.1.1 SAE出版物EA 1128 颜色偏差参考色谱2.1.2 ASTM 出版物ASTM B1硬拉铜线规范ASTM B3 软或退火铜线规范ASTM B33 镀锡软或退火铜线规范ASTM B49 电工用二次拉伸铜杆规范ASTM B174 束绞铜导体规范ASTM B189 镀铝或铅合金软或退火铜线规范ASTM B193 导体材料电阻率标准实验方法ASTM B263 标准导体截面测试方法ASTM D412 硫化橡胶和热缩性橡胶和热缩性弹性体标准试验方法-张力法ASTM D471 橡胶性能标准试验方法-液体作用ASTM D573 橡胶性能标准试验方法-烘箱老化ASTM E145 重力对流和强迫通风烘箱规范2.1.3 军用出版物Mil-T-5438 实验机:电缆耐磨试验(老式)2.2相关标准下列标准仅供参考,它们不是本标准不可缺少的一部分。

2.2.1SAE出版物SAE J 156 可熔断线路SAE J 1127 低压电池电缆SAE J 1292 汽车、货车、牵引车、拖车和机动车辆的布线SAE J 1654 高压初级电缆SAE J 1673 高压汽车布线2.2.2 ISO出版物ISO6722 道路车辆-无屏蔽低压电缆3. 电缆型号(见表1)TWP型-薄壁热塑性绝缘电缆GPT型-通用热塑性绝缘电缆HDT型-重型热塑性绝缘电缆STS型-标准负荷热固性弹性体(合成橡胶)绝缘电缆HTS型-重型热固性弹性体(合成橡胶)绝缘电缆TXL型-薄壁交联聚希烃绝缘电缆GXL型-通用交联聚希烃绝缘电缆SXL型-特种用途交联聚希烃绝缘电缆TWE型-薄壁热塑性弹性体绝缘电缆GTE型-通用热塑性弹性体绝缘电缆HTE型-重型热塑性弹性体绝缘电缆表1SAE初级电缆型号定义参见第3节4. 通用范围对于每种电缆型号,成品电缆应满足表2规定的所有实验的要求。

SAE J1128 2000 (中文版) 低压初级电缆

1128中文电线TXL

SAE 1128 低压原电线出版:1975-1修订:2000-051 范围—本标准应用于在表面车辆电力系统中的标称系统电压为60 V DC(25 V AC)或更低的低压原电线。

测试通过对电线有限制的耐流体和机械损伤来评价电线的质量。

2 参考文献2.1 适用的刊物—以下刊物构成了本标准的一部分,除非有特殊要求,应使用SAE出版的最新版本。

2.1.1 SAE刊物—可以从SAE,400Commonwealth,Warrendale, Pa 15096—0001购买。

SAE EA-1128—电线色标卡SAE J311—客车用自动档液。

材料和测试方法的SAE 字典2.1.2ASTM文献——来源于ASTM文献的有效文献。

100Barr Harbor Drive, WestConshohocken, PA 19428—2959ASTM B 1—硬拉铜线规范ASTM B 33—镀锡软/退火铜线ASTM B 174—电气导体用绞合铜导体规范ASTM B 263—绞合导体截面积的确定方法ASTM B 298—镀银软/退火铜线规范ASTM B 354—无绝缘金属导体相关术语的定义ASTM B 355—镀镍软/退火铜线规范ASTM D 412—硫化橡胶、热塑性橡胶以及热塑性弹性体的张力测试方法规范ASTM D 471—橡胶性能——流体影响标准测试方法ASTM D 573—橡胶在空气老化箱中性能恶化的测试方法ASTM E 145—重力对流和强制通风老化箱标准ASTM F 1251—在内科和外科设备的高聚物生物相干标准术语2.1.3 IEC文件—可从ANSI,11 West 42nd Street, New York , NY 10036-8002购买。

IEC 811-2-1—电缆绝缘和护套材料的通用测试方法第一部分弹性体化合物的特殊方法第一节耐臭氧测试热延伸测试矿油浸渍测试IEC,电学,电子和电信,多媒体字典。

2.2 相关刊物—以下刊物目的仅是提供信息和不要求成为本标准的一部分。

SAE1128 中文版

美国汽车工程师协会标准低压初级电缆SAE-J 1128/19951. 范围本SAE标准适用于额定电压50V mms或以下地面车辆电气系统用低压初级电缆。

本文的实验旨在检验正常使用条件下(很少受流体和物理应力作用)的电缆的合格性。

2. 参考文献2.1适用文件下列出版物因被本标准引用而构成本标准的一部分,其中SAE标准应使用最新版本。

2.1.1 SAE出版物EA 1128 颜色偏差参考色谱2.1.2 ASTM 出版物ASTM B1硬拉铜线规范ASTM B3 软或退火铜线规范ASTM B33 镀锡软或退火铜线规范ASTM B49 电工用二次拉伸铜杆规范ASTM B174 束绞铜导体规范ASTM B189 镀铝或铅合金软或退火铜线规范ASTM B193 导体材料电阻率标准实验方法ASTM B263 标准导体截面测试方法ASTM D412 硫化橡胶和热缩性橡胶和热缩性弹性体标准试验方法-张力法ASTM D471 橡胶性能标准试验方法-液体作用ASTM D573 橡胶性能标准试验方法-烘箱老化ASTM E145 重力对流和强迫通风烘箱规范2.1.3 军用出版物Mil-T-5438 实验机:电缆耐磨试验(老式)2.2相关标准下列标准仅供参考,它们不是本标准不可缺少的一部分。

2.2.1SAE出版物SAE J 156 可熔断线路SAE J 1127 低压电池电缆SAE J 1292 汽车、货车、牵引车、拖车和机动车辆的布线SAE J 1654 高压初级电缆SAE J 1673 高压汽车布线2.2.2 ISO出版物ISO6722 道路车辆-无屏蔽低压电缆3. 电缆型号(见表1)TWP型-薄壁热塑性绝缘电缆GPT型-通用热塑性绝缘电缆HDT型-重型热塑性绝缘电缆STS型-标准负荷热固性弹性体(合成橡胶)绝缘电缆HTS型-重型热固性弹性体(合成橡胶)绝缘电缆TXL型-薄壁交联聚希烃绝缘电缆GXL型-通用交联聚希烃绝缘电缆SXL型-特种用途交联聚希烃绝缘电缆TWE型-薄壁热塑性弹性体绝缘电缆GTE型-通用热塑性弹性体绝缘电缆HTE型-重型热塑性弹性体绝缘电缆表1SAE初级电缆型号定义参见第3节4. 通用范围对于每种电缆型号,成品电缆应满足表2规定的所有实验的要求。

电动车线束检验标准

金华莱德电动技术有限公司电动车线束检验标准线束是电动车电路的网络主体,没有线束也就不存在电动车电路。

在目前,不管是什么类型的电动车,线束编成的形式基本上是一样的,都是由电线、联插件和包裹胶带组成。

电动车电线都是铜质多蕊软线,几条乃至几十条软铜线包裹在塑料绝缘管(聚氯乙烯)内,柔软而不容易折断。

1:范围:本标准规定了本公司外购电动车线束的性能指标、技术要求、检验项目,作为本公司对外购电动车线束的检验标准。

2:引用标准:SAE J1127 车辆用低压电瓶线标准SAE J1128 车辆用低压主回路电缆标准UL 1581 电线电缆和软线基础标准3:检验方法及要求线束内的电线常用规格有标称截面积0.5、0.75、1.0、1.5、2.0、2.5、4.0、6.0等平方毫米的电线,它们各自都有允许负载电流值,配用于不同功率用电设备的导线。

以整车线束为例,0.5规格线适用于仪表灯、指示灯、门灯、顶灯等;0.75规格线适用于牌照灯,前后小灯、制动灯等;1.0规格线适用于转向灯、雾灯等;1.5规格线适用于前大灯、喇叭等;主电源线例如发电机电枢线、搭铁线等要求2.5至4平方毫米电线。

这只是指一般汽车而言,关键要看负载的最大电流值,例如蓄电池的搭铁线、正极电源线则是专门的汽车电线单独使用,它们的线径都比较大,起码有十几平方毫米以上,这些"巨无霸"电线就不会编入主线束内。

线束上各端头都会打上标志数字和字母,以标明导线的连接对象,操作者看到标志能正确连接到对应的电线和电气装置上,这在修理或更换线束时特别有用。

同时,电线的颜色分为单色线和双色线,颜色的用途也有规定,一般是车厂自订的标准。

我国行业标准只是规定主色,例如规定单黑色专用于搭铁线,红单色用于电源线,不可混淆。

线束用机织线或塑料粘带包裹,出于安全、加工和维修方便,机织线包裹已经淘汰,现在是用粘性塑料胶带包裹。

线束与线束之间、线束与电气件之间的连接,采用联插件或线耳。

SAE标准中文版

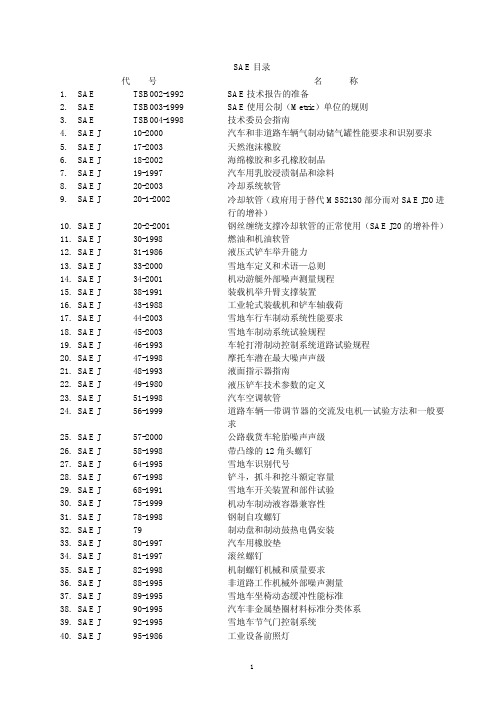

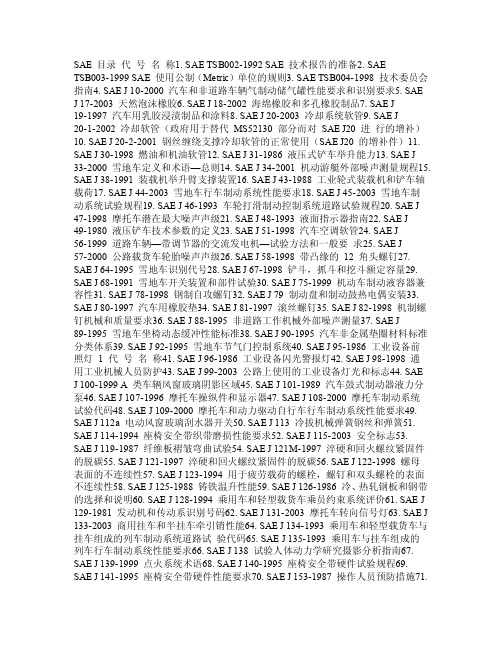

SAE标准中文版美国汽车工程师协会标准中文版目录代号名称1. SAE TSB002-1992 SAE技术报告的准备2. SAE TSB003-1999 SAE使用公制(Metric)单位的规则3. SAE TSB004-1998 技术委员会指南4. SAE J 10-2000 汽车和非道路车辆气制动储气罐性能要求和识别要求5. SAE J 17-2003 天然泡沫橡胶6. SAE J 18-2002 海绵橡胶和多孔橡胶制品7. SAE J 19-1997 汽车用乳胶浸渍制品和涂料8. SAE J 20-2003 冷却系统软管9. SAE J 20-1-2002 冷却软管(政府用于替代MS52130部分而对SAE J20进行的增补)10. SAE J 20-2-2001 钢丝缠绕支撑冷却软管的正常使用(SAE J20的增补件)11. SAE J 30-1998 燃油和机油软管12. SAE J 31-1986 液压式铲车举升能力13. SAE J 33-2000 雪地车定义和术语—总则14. SAE J 34-2001 机动游艇外部噪声测量规程15. SAE J 38-1991 装载机举升臂支撑装置16. SAE J 43-1988 工业轮式装载机和铲车轴载荷17. SAE J 44-2003 雪地车行车制动系统性能要求18. SAE J 45-2003 雪地车制动系统试验规程19. SAE J 46-1993 车轮打滑制动控制系统道路试验规程20. SAE J 47-1998 摩托车潜在最大噪声声级21. SAE J 48-1993 液面指示器指南22. SAE J 49-1980 液压铲车技术参数的定义23. SAE J 51-1998 汽车空调软管24. SAE J 56-1999 道路车辆—带调节器的交流发电机—试验方法和一般要求25. SAE J 57-2000 公路载货车轮胎噪声声级26. SAE J 58-1998 带凸缘的12角头螺钉27. SAE J 64-1995 雪地车识别代号28. SAE J 67-1998 铲斗,抓斗和挖斗额定容量29. SAE J 68-1991 雪地车开关装置和部件试验30. SAE J 75-1999 机动车制动液容器兼容性31. SAE J 78-1998 钢制自攻螺钉32. SAE J 79 制动盘和制动鼓热电偶安装33. SAE J 80-1997 汽车用橡胶垫34. SAE J 81-1997 滚丝螺钉35. SAE J 82-1998 机制螺钉机械和质量要求36. SAE J 88-1995 非道路工作机械外部噪声测量37. SAE J 89-1995 雪地车坐椅动态缓冲性能标准38. SAE J 90-1995 汽车非金属垫圈材料标准分类体系39. SAE J 92-1995 雪地车节气门控制系统40. SAE J 95-1986 工业设备前照灯41. SAE J 96-1986 工业设备闪光警报灯42. SAE J 98-1998 通用工业机械人员防护43. SAE J 99-2003 公路上使用的工业设备灯光和标志44. SAE J 100-1999 A类车辆风窗玻璃阴影区域45. SAE J 101-1989 汽车鼓式制动器液力分泵46. SAE J 107-1996 摩托车操纵件和显示器47. SAE J 108-2000 摩托车制动系统试验代码48. SAE J 109-2000 摩托车和动力驱动自行车行车制动系统性能要求49. SAE J 112a 电动风窗玻璃刮水器开关50. SAE J 113 冷拔机械弹簧钢丝和弹簧51. SAE J 114-1994 座椅安全带织带磨损性能要求52. SAE J 115-2003 安全标志53. SAE J 119-1987 纤维板褶皱弯曲试验54. SAE J 121M-1997 淬硬和回火螺纹紧固件的脱碳55. SAE J 121-1997 淬硬和回火螺纹紧固件的脱碳56. SAE J 122-1998 螺母表面的不连续性57. SAE J 123-1994 用于疲劳载荷的螺栓,螺钉和双头螺栓的表面不连续性58. SAE J 125-1988 铸铁温升性能59. SAE J 126-1986 冷、热轧钢板和钢带的选择和说明60. SAE J 128-1994 乘用车和轻型载货车乘员约束系统评价61. SAE J 129-1981 发动机和传动系识别号码62. SAE J 131-2003 摩托车转向信号灯63. SAE J 133-2003 商用挂车和半挂车牵引销性能64. SAE J 134-1993 乘用车和轻型载货车与挂车组成的列车制动系统道路试验代码65. SAE J 135-1993 乘用车与挂车组成的列车行车制动系统性能要求66. SAE J 138 试验人体动力学研究摄影分析指南67. SAE J 139-1999 点火系统术语68. SAE J 140-1995 座椅安全带硬件试验规程69. SAE J 141-1995 座椅安全带硬件性能要求70. SAE J 153-1987 操作人员预防措施71. SAE J 156-2000 保险丝72. SAE J 159-2002 额定容量系统73. SAE J 160-2001 摩擦材料在暴露在温度升高的环境中时尺寸的稳定性74. SAE J 163-2001 低压电线和电缆终端接头及铰接夹75. SAE J 164-1997 散热器盖和加水口颈76. SAE J 167-2002 农用拖拉机顶部防护—试验规程和性能要求77. SAE J 169-1985 非道路车辆操作人员空间内空调系统的设计指南78. SAE J 174-1998 英制钢螺纹紧固件力矩-应力试验规程79. SAE J 174M-1998 公制钢螺纹紧固件力矩-应力试验规程80. SAE J 175-2003 道路车辆车轮冲击试验规程81. SAE J 176-1994 非道路自驱动工作机械快速加油设备82. SAE J 179-2001 载货车盘式车轮和可拆卸轮辋—表识83. SAE J 180-2002 建筑和工业机械充电系统84. SAE J 182-1997 机动车辆基准标志和三维参考系85. SAE J 183-2002 发动机油性能和发动机维修分类(除节能方面外)86. SAE J 184-1998 噪声数据获得系统的检定87. SAE J 185-2003 非道路机械的接近系统88. SAE J 187 载货车识别号码89. SAE J 188-2003 高体积膨胀型动力转向压力软管90. SAE J 189-1998 低压动力转向回油软管91. SAE J 190-1998 钢丝编织动力转向压力软管92. SAE J 191-2003 低体积膨胀型动力转向压力软管93. SAE J 192-2003 雪地车外部噪声等级94. SAE J 193-1996 球节及球座总成试验规程95. SAE J 195-1988 机动车辆自动车速控制器96. SAE J 198-2003 载货车、大客车及多用途车风窗玻璃刮水系统97. SAE J 200-2001 橡胶材料分类体系98. SAE J 201-1997 乘用车和轻型载货车在用制动器性能试验规程99. SAE J 207-1985 汽车金属装饰件和结构件的镀铬和镍100.101. SAE J 211-1-2003 冲击试验用仪器—第1部分—电子仪器102. SAE J 211-2-2001 冲击试验用仪器—第2部分—摄影仪器103. SAE J 212-1998 乘用车制动系统测功机试验规程104. SAE J 213-1997 摩托车分类105.106. SAE J 216-1999 乘用车玻璃—电路107. SAE J 217-1994 不锈钢17-7PH弹簧钢丝和弹簧108. SAE J 218-1981 乘用车识别术语109. SAE J 220-1998 起重机起重臂限位装置110. SAE J 222-2000 驻车灯(前位置灯)111. SAE J 224-1980 碰撞变形分类112. SAE J 225-2003 商用车制动系统扭矩平衡试验代码113. SAE J 226-1995 发动机预热器114. SAE J 228-1995 空气流量参考标准115. SAE J 229-1993 乘用车行车制动器结构总成试验规程116. SAE J 230-1994 不锈钢,SAE 30302,弹簧钢丝和弹簧117. SAE J 232-1994 工业旋转割草机118. SAE J 234 电动风窗玻璃清洗器开关119. SAE J 235 电动鼓风机电机开关120. SAE J 238-1998 螺母和锥形弹簧垫圈总成121. SAE J 240-2002 汽车蓄电池寿命试验122. SAE J 243 汽车密封胶,粘结剂和缓冲胶剂的试验方法123. SAE J 244-1992 柴油机进气或排气流量测量124. SAE J 246-2000 球面和凸缘管接头125. SAE J 247-1987 测量车内噪声脉冲的仪器126. SAE J 249-1988 机械制动灯开关127. SAE J 250 合成树脂塑料密封胶—不干型128. SAE J 253-1989 前照灯开关129. SAE J 254-1993 废气排放测量用仪器和测量技术130. SAE J 257-1997 商用车制动器额定功率要求131. SAE J 259 点火开关132. SAE J 264-1998 视野术语133. SAE J 265-2002 柴油机燃油喷嘴总成—8,9,10和11型134. SAE J 266-1996 乘用车和轻型载货车稳态方向控制试验规程135. SAE J 267-1999 车轮/轮辋—载货车—性能要求和试验规程136. SAE J 268-1989 摩托车后视镜137. SAE J 272-1981 车辆识别号码体系138. SAE J 273-1981 乘用车识别号码体系139. SAE J 274-1989 悬架弹簧额定承载能力140. SAE J 276-2002 铰接式装载机和拖拉机转向锁141. SAE J 277-1995 雪地车电气系统设计电压的维持142. SAE J 278-1995 雪地车制动灯143. SAE J 279-1995 雪地车尾灯(后位置灯)144. SAE J 280-1984 雪地车前照灯145. SAE J 283-1999 带三点式挂接装置的农用拖拉机液压举升能力试验规程146. SAE J 284-2002 农用、建筑和工业装备安全警报信号147. SAE J 285-1999 汽油分配泵喷嘴148. SAE J 286-1996 SAE第2号离合器摩擦试验机械指南149. SAE J 287-1988 驾驶员手控制区域150. SAE J 288-2002 雪地车燃油箱151. SAE J 291-1980 制动液温度的确定152. SAE J 292-1995 雪地车及车灯、反射装置和相关装备153. SAE J 293-1995 车辆坡道驻车性能要求154. SAE J 294-1993 GVWR大于4 500公斤(10 000 lb)车辆的行车制动器总成试验规程155. SAE J 297-2002 工业装备操作人员控制件156. SAE J 299-1993 制动距离试验规程157. SAE J 300-1999 发动机机油黏度分级158. SAE J 301-1999 新的或已修订技术报告的有效日期159. SAE J 304-1999 发动机机油试验160. SAE J 306-1998 汽车齿轮润滑剂黏度分级161. SAE J 308-1996 轴和手动变速器润滑剂162. SAE J 310-2000 汽车润滑脂163. SAE J 311-2000 乘用车自动变速器液164. SAE J 312-2001 车用汽油165. SAE J 313-1998 柴油166. SAE J 314-2002 毛毡—羊毛和部分羊毛167. SAE J 315-1985 纤维板试验规程168. SAE J 318-2003 汽车气制动管接头169. SAE J 321-1999 推土机牵引机械操作人员防护轮罩170. SAE J 322-1996 非金属装饰材料—确定抗硫化氢腐蚀性的试验方法171. SAE J 323-1998 确定柔性塑料材料冷裂性的试验方法172. SAE J 326-1986 液压反铲挖掘机术语173. SAE J 328-1994 乘用车及轻型载货车车轮性能要求和试验规程174. SAE J 331-2000 摩托车噪声声级175. SAE J 332-2002 测量乘用车和轻型载货车轮胎一致性的试验机械176. SAE J 335-1995 多位小型发动机排气系统点火抑制177. SAE J 336-2001 载货车驾驶室内部噪声声级178. SAE J 339-1994 座椅安全带织带磨损试验规程179. SAE J 342-1991 大型发动机火花防止器试验规程180. SAE J 343-2001 SAE 100R系列液压软管和软管总成试验和试验规程181. SAE J 345a 干或湿路面乘用车轮胎最大和抱死时车轮制动力182. SAE J 347-2002 7型(9.5 mm)柴油机燃油喷嘴总成183. SAE J 348-1990 车轮三角垫木184. SAE J 349-1991 黑色金属杆,棒,管和丝的表面缺陷检查185. SAE J 350-1991 中型发动机火花防止器试验规程186. SAE J 356-1999 可以抑制焊瘤的弯曲,双层扩口和卷边正火低碳钢187. SAE J 357-1999 发动机油的物理和化学特性188. SAE J 358-1991 非破坏性试验189. SAE J 359-1991 红外线试验190. SAE J 360-2001 载货车和大客车坡道驻车性能试验规程191. SAE J 361-1996 汽车内饰件和外饰件视觉评价规程192. SAE J 363-1994 滤清器座的安装193. SAE J 365-1994 装饰材料抗擦伤性试验方法194. SAE J 366-2001 重型载货车和大客车外部噪声声级195.196. SAE J 369-2003 车辆内部聚合物材料燃烧特性—试验方法197. SAE J 370-1998 建筑和工业机械用螺栓和内六角螺钉尺寸198. SAE J 371-1993 非道路自驱动工作机械的放油、注油和油位螺塞199. SAE J 373-1993 单片和双片弹簧加载式离合器壳内尺寸200. SAE J 374-2002 车顶抗压试验规程201. SAE J 375-1994 负荷半径式悬臂角指示系统202. SAE J 376-1985 起重机举升负载指示装置203. SAE J 377-2001 车辆通行声音信号装置204. SAE J 378-1988 船用发动机布线205. SAE J 379-1996 制动衬片高氏硬度206. SAE J 380-2002 摩擦材料比重207. SAE J 381-2000 载货车,大客车和多用途车风窗玻璃除雾系统试验规程和性能要求208. SAE J 383-1995 机动车辆座椅安全带固定点设计建议209. SAE J 384-1994 机动车辆座椅安全带固定点试验规程210. SAE J 385-1995 机动车辆座椅安全带固定点性能要求211. SAE J 386-1997 非道路工作机械操作人员约束系统212. SAE J 387-1995 机动车辆灯光术语213. SAE J 390-1999 双向尺寸214. SAE J 391-1981 颗粒物尺寸定义215.216. SAE J 393-2001 商用车辆车轮,轮毂,轮辋术语217. SAE J 397-1995 防护结构试验室评价—偏转极限值218. SAE J 398-1995 乘用车,多用途车和轻型载货车燃油箱加注口条件219. SAE J 399-1985 阳极化处理的铝制汽车部件220. SAE J 400-2002 表面覆层的耐剥落试验221. SAE J 401-2000 钢的选择和使用222. SAE J 402-1997 锻制钢和轧制钢的SAE编号系统223. SAE J 403-2001 SAE碳素钢的化学成分224. SAE J 404-2000 SAE合金钢的化学成分225. SAE J 405-1998 SAE锻制不锈钢的化学成分226. SAE J 406-1998 钢的可淬性确定方法227. SAE J 409-1995 产品分析—热处理或铸钢化学成分分析的容许变差228. SAE J 411-1997 碳素钢和合金钢229. SAE J 412-1995 钢的热处理和一般特性230. SAE J 413-2002 热处理可锻钢的机械性能231. SAE J 415-1995 热处理术语定义232. SAE J 417-1983 硬度试验和硬度值换算233. SAE J 419-1983 脱碳的测量方法234. SAE J 420-1991 磁粉检查235. SAE J 422-1983 用显微镜确定钢所含物质的方法236. SAE J 423-1998 硬化层深度测量方法237. SAE J 425-1991 用涡电流法进行电磁试验238. SAE J 426-1991 液体渗透剂试验方法239. SAE J 427-1991 渗透辐射检查240. SAE J 428-1991 超声波检查241. SAE J 429-1999 外螺纹紧固件机械性能和材料要求242. SAE J 430-1998 非螺纹紧固件碳素钢实心铆钉机械性能和材料要求243. SAE J 431-2000 汽车灰铸铁件244. SAE J 434-1986 汽车可锻(球墨)铸铁件245. SAE J 435-2002 汽车铸钢件246. SAE J 437a 工具和模具钢的选用和热处理247. SAE J 438b 工具和模具钢248. SAE J 439a 硬质合金刀具249. SAE J 441-1993 切割钢丝喷丸250. SAE J 442-2001 喷丸处理用试验带,支架和钢带251. SAE J 443-2003 使用标准喷丸试验带的规程252. SAE J 444-1993 喷丸处理和喷砂清洗用铸丸和铸粒的规格253. SAE J 445-1996 金属喷丸和喷粒的机械性能试验254. SAE J 447-1995 机动车辆车身及底盘部件的防腐255. SAE J 448a 表面质地256. SAE J 449a 表面质地的控制257. SAE J 450-2002 屈服强度和屈服点术语的使用258. SAE J 451-1989 铝合金—基本原理259. SAE J 452-2003 SAE铸铝合金的一般信息—化学组成,机械和物理性能260. SAE J 454-1991 锻制铝合金的一半数据261. SAE J 457-1991 SAE锻制铝合金的化学组成,机械性能限值和尺寸公差262. SAE J 459-1991 轴承和轴瓦合金263. SAE J 460-1991 轴承和轴瓦合金—SAE轴承和轴瓦的化学组成264. SAE J 461-2002 锻铜和铸铜合金265. SAE J 462-1981 锻铜合金266. SAE J 463-2002 锻铜和铜合金267. SAE J 464-1989 镁合金268. SAE J 465-1989 铸镁合金269. SAE J 466-1989 锻镁合金270. SAE J 467b 特殊用途合金(超级合金)271. SAE J 468-1988 锌合金锭和压铸件锌合金的成分272. SAE J 469-1989 锌模铸合金273. SAE J 470c 锻镍和与镍有关的合金274. SAE J 471d 粉末冶金黑色金属部件275. SAE J 473a 焊锡276. SAE J 474-1985 电镀及抛光277. SAE J 476a 干密封式管螺纹278. SAE J 482-1998 高六角头螺母279. SAE J 483-1998 槽顶(暗,盖帽式)螺母280. SAE J 485-1998 安装开口销用螺栓和螺钉杆上的孔及螺母的槽281. SAE J 490-1996 球节282. SAE J 491-1987 转向球头销和球座总成283. SAE J 492 铆钉和铆接284. SAE J 493 杆端销和U形夹285. SAE J 494 带槽销286. SAE J 495 圆柱销(实心)287. SAE J 496 弹性圆柱销288. SAE J 497 非淬火接地柱销289. SAE J 499a 装配用零件软拉孔直齿内花键290. SAE J 501 轴端291. SAE J 502 半圆键292. SAE J 503 半圆键槽和键沟293. SAE J 506-1995 套筒式半轴294. SAE J 510-1992 机动车辆悬架用钢板弹簧—美制单位295. SAE J 511-1989 空气弹簧术语296. SAE J 512-1997 汽车管接头297. SAE J 513-1999 制冷剂管接头—一般规范298. SAE J 514-2001 液压管接头299. SAE J 515-2001 液压O形环材料,特性和尺寸规范300. SAE J 516-2001 液压软管接头301. SAE J 517-2001 液压软管302. SAE J 518-1993 液压凸缘管及4螺栓分裂凸缘型软管接头303. SAE J 524-1996 弯曲和扩口用退火无缝低碳钢管304. SAE J 525-1999 弯曲和扩口用退火焊接冷拉低碳钢管305. SAE J 526-2000 焊接低碳钢管306. SAE J 527-2000 铜焊双层壁低碳钢管307. SAE J 528-1991 无缝铜管308. SAE J 530-1995 汽车用管接头309. SAE J 531-1995 汽车用管子,加注口和排出螺塞310. SAE J 532-1993 汽车用直螺纹加注口和排出螺塞311. SAE J 533-1999 管的扩口312. SAE J 534-1998 润滑剂管接头313. SAE J 537-2000 蓄电池314. SAE J 539-1993 柴油机电气系统电压315. SAE J 541-1996 起动机电路的电压降316. SAE J 542-1991 起动机的安装317. SAE J 543-1995 起动机小齿轮和齿圈318. SAE J 544-1996 电起动机试验规程319. SAE J 548-1-2000 火花塞320. SAE J 548-2-2000 火花塞安装座孔321. SAE J 549-1999 火花塞提前点火率322. SAE J 551-1-2002 车辆,船(最大15米)和机械电磁兼容性(50 Hz-18 GHz)性能等级和测量方法323. SAE J 551-2-1994 车辆,机动船和由火花点火发动机驱动的装置的无线电骚扰特性的限值和测量方法324. SAE J 551-4-2000 车辆和装置宽带和窄带(150 kHz-1000 MHz)无线电骚扰特性限值和试验方法325. SAE J 551-5-1997 电动车宽带(9 kH-30 MHz)磁场和电场强度性能等级和测量方法326. SAE J 551-11-2000 车辆抗电磁干扰性—非道路车辆源327. SAE J 551-12-1996 车辆抗电磁干扰性—车载模拟发射机328. SAE J 551-13-1994 车辆抗电磁干扰性—大电流注入329. SAE J 551-15-2002 车辆抗电磁干扰性—静电放电(ESD)330. SAE J 551-17-1997 车辆抗电磁干扰性—电线磁场331. SAE J 553-1996 断电器332. SAE J 554-1987 电保险丝(管式)333. SAE J 560-1998 载货车挂车跨接电缆7线电插头334. SAE J 561-2001 孔式及叉式电接头335. SAE J 562-1986 非金属导线管336. SAE J 563-1990 6 V和12 V点烟器插座337. SAE J 564-1990 前照灯变光开关338. SAE J 565-1989 半自动前照灯变光装置339. SAE J 567-1998 灯泡保持系统340. SAE J 572-1998 建筑和工业机械封闭式灯光部件的要求341. SAE J 573-1998 微型灯泡342. SAE J 575-1992 总宽度小于2032 mm的车辆用照明装置和部件的试验方法和装备343. SAE J 576-1991 光学部件用塑料材料,如机动车辆照明装置透镜和反射器344. SAE J 578-2002 颜色规格345. SAE J 581-1998 辅助行车灯346. SAE J 582-1995 辅助近光灯347. SAE J 583-2001 前雾灯348. SAE J 584-2003 摩托车前照灯349. SAE J 585-2000 总宽度小于2032 mm的机动车用尾灯(后位灯)350. SAE J 586-2000 总宽度小于2032 mm的机动车用制动灯351. SAE J 587-1997 牌照板照明装置(后牌照板照明装置)352. SAE J 588-2000 总宽度小于2032 mm的机动车用转向信号灯353. SAE J 589B 转向信号灯开关354. SAE J 590 转向信号闪光器355. SAE J 591-1995 聚光灯356. SAE J 592-2000 总宽度小于2032 mm的机动车用示宽灯357. SAE J 593-1993 倒车灯358. SAE J 594-2003 回复反射器359. SAE J 595-1990 被认可的急救车,保养和维修车辆的闪光警示灯360. SAE J 599-1997 灯光检查代码361. SAE J 600-1993 前照灯照准试验机械362. SAE J 602-1989 机械照准前照灯的照准装置363. SAE J 604-1995 发动机术语—总则364. SAE J 609-2003 小型发动机安装法兰和动力输出轴365. SAE J 614-1995 发动机和变速箱量油计标记366. SAE J 615-1995 发动机安装件367. SAE J 616-1995 发动机前后座安装368. SAE J 617-1992 发动机飞轮壳和变速器壳结合法兰369. SAE J 618-1991 单片弹簧加载离合器飞轮370. SAE J 619-1993 双片弹簧加载离合器飞轮371. SAE J 620-1993 与驱动环式偏心离合器的工业动力输出装置和发动机上安装的船用齿轮及单轴承发电机相配用的工业发动机飞轮372. SAE J 621-1995 带驱动环式偏心离合器的工业功率输出装置373. SAE J 626-1998 柴油机燃料喷射—燃料喷射泵末端安装法兰374. SAE J 629-2002 柴油机燃料喷射总成—5型和6型法兰安装375. SAE J 631-1998 散热器术语376. SAE J 635-1995 风扇毂螺栓定位圆和导孔377. SAE J 636-2001 V型皮带和皮带轮378. SAE J 637-2001 汽车V型皮带传动379. SAE J 638-1998 机动车辆暖风装置试验规程380. SAE J 639-1999 车用空调系统机械蒸汽压缩系统制冷剂的安全性和保存381. SAE J 640-2000 液力传动符号382. SAE J 641-2000 液力传动术语383. SAE J 643-2000 液力传动试验代码384. SAE J 645-1997 汽车变速器术语385. SAE J 646-2000 行星齿轮术语386. SAE J 647-1997 变速器示意图387. SAE J 648-2000 自动变速器液压控制系统术语388. SAE J 649-2000 自动变速器功能术语389. SAE J 651-1996 乘用车和轻型载货车自动变速器和自动驱动桥试验代码390. SAE J 656-1988 汽车制动术语和定义391. SAE J 661-1997 制动衬片质量控制试验规程392. SAE J 662-2003 制动块倒角393. SAE J 663-2001 制动衬片铆钉和制动块螺栓394. SAE J 670e 车辆动力学术语395. SAE J 671-1997 减振材料和车身底部涂层396. SAE J 673-1993 汽车安全玻璃397. SAE J 674-1997 机动车和机动车装备用安全玻璃材料398. SAE J 678-1988 汽车速度表和里程表399. SAE J 680-1988 载货车驾驶室仪表和控制件的位置和操作400. SAE J 682-2002 后轮防溅和飞石防护401. SAE J 683-1985 轮胎防滑链间隙—载货车,大客车和车辆列车(郊区客车,城间客车和公共汽车除外)402. SAE J 684-1998 汽车挂车联接装置,铰链和安全链403. SAE J 686-1999 机动车牌照板404. SAE J 689-1996 乘用车和轻型载货车路缘间隙,接近和离去角及坡道倾翻角405. SAE J 691-1990 载货车CA尺寸406. SAE J 693-1989 载货车跨越双胎的总宽度407. SAE J 694-2001 商用车盘式车轮/轮毂或轮鼓接触面尺寸408. SAE J 695-1998 机动车辆的转向能力和跑偏409. SAE J 697-1988 全挂车或台车的安全链410. SAE J 699-1985 设计机动车辆维修设施时使用的车辆平均尺寸411. SAE J 700-2001 商用挂车和半挂车上牵引主销412. SAE J 701-1984 载货车牵引车半挂车互换联接尺寸413. SAE J 702-1985 载货车-牵引车及载货车-挂车制动和电气连接位置414. SAE J 703-2000 载货车及载货车牵引车燃油系统415. SAE J 704-2000 用于安装载货车变速器上的6螺栓和8螺栓动力输出装置的开口416. SAE J 706-1999 绞盘等级417. SAE J 709-1977 农用拖拉机轮胎载荷,扭矩系数和充气压力418. SAE J 711-1991 今后设计农用拖拉机时轮胎选用表419. SAE J 712-1999 工业用和农业用盘式车轮420. SAE J 714-1993 工业用和农业用盘式车轮安装零部件421. SAE J 731-1985 装载机部件术语422. SAE J 732-1992 装载机规格定义423. SAE J 737-1989 铲土机和推土机切削刃的孔间距424. SAE J 738-1986 双斜横截口切削刃425. SAE J 739-1991 平路机切削刃426. SAE J 740-1986 切削刃和刀头的沉头方孔427. SAE J 741-1993 铲土机、翻斗车车斗额定容量428. SAE J 744-1996 液压泵和马达安装及传动尺寸429. SAE J 745-1996 液压动力泵试验规程430. SAE J 746-1996 液压马达试验规程431. SAE J 747-1990 控制阀试验规程432. SAE J 748-1986 液压方向控制阀(最大压力3 000 psi)433. SAE J 751-1997 非道路用轮胎和轮辋分类—建筑机械434. SAE J 753-1991 维修周期表435. SAE J 754a 润滑剂类型—建筑和工业机械436. SAE J 755-1980 船用螺旋桨轴轴端和轮毂437. SAE J 756-1987 船用螺旋桨联轴节438. SAE J 759-2001 灯光识别代码439. SAE J 760-1999 通用封闭式照明组件尺寸规格440. SAE J 764-1995 铲土机装载能力试验规程441. SAE J 765-1990 起重机装载稳定性试验代码442. SAE J 771-1986 汽车印制电路443. SAE J 772-2000 载货车变速器后端6螺栓、8螺栓动力输出装置周围间隙444. SAE J 773-1998 锥形弹簧垫圈445. SAE J 774-2000 紧急警报装置及其防护壳446. SAE J 775-1993 发动机提升阀信息报告447. SAE J 782b 机动车辆座椅手册448. SAE J 792b SAE喷抛清理手册449. SAE J 800-1994 机动车辆座椅安全带总成的安装450. SAE J 810-1996 钢板普通表面缺陷分类451. SAE J 811-1981 金属机械预加应力表面滚压法及其他方法452. SAE J 814-1999 发动机冷却剂453. SAE J 815-2002 汽车座椅用聚氨酯泡沫加载挠度试验454. SAE J 817-1-1991 工程设计可维修性指南—建筑和工业机械—可维修性定义—非道路工作机械455. SAE J 817-2-1991 工程设计可维修性指南—建筑和工业机械—可维修性索引—非道路工作机械456. SAE J 818-1987 装载机额定工作载荷457. SAE J 819-1995 发动机冷却系统现场试验(空气-沸腾)458. SAE J 820-1998 起重机缆索速度和功率试验代码459. SAE J 821-1994 建筑、农用和非道路机械电线束系统460. SAE J 823-1994 闪光器试验461. SAE J 824-1995 发动机旋转和气缸定序462. SAE J 826-2002 H点机械和设计工具规程和规格463. SAE J 827-1996 高碳铸钢喷丸464. SAE J 829-2000 油箱加注口盖和盖保持器465. SAE J 830-1999 燃料喷射装置术语466. SAE J 831-1998 电气定义467. SAE J 833-2003 人体物理尺寸468. SAE J 835-1995 剖分式衬套—设计和应用469. SAE J 836-1970 汽车冶金连接件470. SAE J 839-1998 乘用车侧门锁系统471. SAE J 840-1998 制动蹄和衬片粘结剂试验规程472. SAE J 843-1997 乘用车和轻型载货车制动系统道路试验代码473. SAE J 844-1998 空气制动系统非金属管474. SAE J 845-1997 被认可的急救,维修和保养车辆的声音警报装置475. SAE J 846-2003 液体导管和接头识别编码系统476. SAE J 847-1987 挂车拖杆环和挂钩/连接装置性能477. SAE J 848-2001 重型商用车和半挂车牵引鞍座主销478. SAE J 849-2003 多节挂车的连接装置和附件的位置479. SAE J 850-2000 固定刚性壁障碰撞试验480. SAE J 851-2001 商用车轮辋可拆卸车轮,可拆卸轮辋和间隔圈—尺寸481. SAE J 852-2001 机动车用前转弯灯482. SAE J 853-1981 车辆识别代号483. SAE J 855-2002 纺织品和塑料拉伸和变形试验方法484. SAE J 858-2001 片式电接头485. SAE J 860-2003 有机装饰材料质量(重量)测量试验方法486. SAE J 861-2003 有机装饰材料耐脱色试验方法487. SAE J 862-1989 影响机械驱动的汽车速度表和里程表精度的因素488. SAE J 863-1986 薄钢板冲压时塑性变形测定法489. SAE J 864-1993 用锉刀进行的表面硬度试验490. SAE J 866-2002 制动衬片摩擦系数识别系统491. SAE J 872-1986 建筑,林业和工业机械牵引杆试验规程492. SAE J 873-2003 建筑,林业和工业机械牵引力试验规程493.494. SAE J 875-1999 挂车车轴校准(A)495. SAE J 876-2000 宽轮辋及车轮(A)496. SAE J 879b 机动车座椅系统497. SAE J 880-1997 商用车制动系评定试验规范498. SAE J 881-1985 起重机滑轮和转鼓尺寸499. SAE J 882-2002 *汽车用纺织品和塑料厚度试验方法500. SAE J 883-2002 *确定汽车纺织品材料尺寸稳定性试验方法501. SAE J 884-1991 农用拖拉机驱动轮胎液体配重平衡平台502. SAE J 887-1996 校车报警灯(A)503. SAE J 891-1998 弹簧螺母504. SAE J 892-1996 压紧弹簧螺母英制尺寸系列一般说明505. SAE J 892M -1996 压紧弹簧螺母公制尺寸系列一般说明506. SAE J 896-1983 发动机辅助传动装置用装配法兰(A)507. SAE J 897-2003 工程机械坡道操作试验规范(A)508. SAE J 898-2003 非道路机械控制位置509. SAE J 899-1988 非道路自行推力机械操作者座椅尺寸510. SAE J 900-1995 曲轴箱排放控制测试规范511. SAE J 901-2000 万向节及传动轴术语_定义_应用指南512. SAE J 902-2003 乘用车前风窗除霜系统513. SAE J 903 乘用车前风窗刮水系统514. SAE J 905-1999 燃油过滤器试验方法515. SAE J 910-1999 危险报警信号开关516. SAE J 911-1998 冷轧钢板表面组织测量(A)517. SAE J 912-2002 *汽车装饰材料的抗粘连性及相关特性的试验方法518. SAE J 913-1996 汽车用织物及纤维材料的液体分散性试验方法519. SAE J 914-2000 车长小于12米的车辆侧转信号灯520. SAE J 915-2000 自动变速箱手动操作步骤521. SAE J 917-1980 船用推拉式控制缆索522. SAE J 918 乘用车轮胎性能要求和试验方法523. SAE J 919-1995 单独式操作者的非公路机械噪声测量524. SAE J 920-1985 非公路工作机械技术公报525. SAE J 922-1995 涡轮增压器术语526. SAE J 923-2001 货车和客车驱动桥术语(A)527. SAE J 924-1995 止推垫圈的设计和应用528. SAE J 925-1993 非公路机械最小接近空间尺寸529. SAE J 927-1995 发动机上安装的变矩器的飞轮530. SAE J 928-2001 电线接头—插头及插座的类型531. SAE J 930-1995 非公路机械蓄电池532. SAE J 931-1986 液压动力回路滤清(D)533. SAE J 932-1985 常量应变及微量应变的定义(A)534. SAE J 933-1998 自攻螺钉的机械性能和质量要求477. SAE J 848-2001 重型商用车和半挂车牵引鞍座主销478. SAE J 849-2003 多节挂车的连接装置和附件的位置479. SAE J 850-2000 固定刚性壁障碰撞试验480. SAE J 851-2001 商用车轮辋可拆卸车轮,可拆卸轮辋和间隔圈—尺寸481. SAE J 852-2001 机动车用前转弯灯482. SAE J 853-1981 车辆识别代号483. SAE J 855-2002 纺织品和塑料拉伸和变形试验方法484. SAE J 858-2001 片式电接头485. SAE J 860-2003 有机装饰材料质量(重量)测量试验方法486. SAE J 861-2003 有机装饰材料耐脱色试验方法487. SAE J 862-1989 影响机械驱动的汽车速度表和里程表精度的因素488. SAE J 863-1986 薄钢板冲压时塑性变形测定法489. SAE J 864-1993 用锉刀进行的表面硬度试验490. SAE J 866-2002 制动衬片摩擦系数识别系统491. SAE J 872-1986 建筑,林业和工业机械牵引杆试验规程492. SAE J 873-2003 建筑,林业和工业机械牵引力试验规程493.494. SAE J 875-1999 挂车车轴校准(A)495. SAE J 876-2000 宽轮辋及车轮(A)496. SAE J 879b 机动车座椅系统497. SAE J 880-1997 商用车制动系评定试验规范498. SAE J 881-1985 起重机滑轮和转鼓尺寸499. SAE J 882-2002 *汽车用纺织品和塑料厚度试验方法500. SAE J 883-2002 *确定汽车纺织品材料尺寸稳定性试验方法501. SAE J 884-1991 农用拖拉机驱动轮胎液体配重平衡平台502. SAE J 887-1996 校车报警灯(A)503. SAE J 891-1998 弹簧螺母504. SAE J 892-1996 压紧弹簧螺母英制尺寸系列一般说明505. SAE J 892M -1996 压紧弹簧螺母公制尺寸系列一般说明506. SAE J 896-1983 发动机辅助传动装置用装配法兰(A)507. SAE J 897-2003 工程机械坡道操作试验规范(A)508. SAE J 898-2003 非道路机械控制位置509. SAE J 899-1988 非道路自行推力机械操作者座椅尺寸510. SAE J 900-1995 曲轴箱排放控制测试规范511. SAE J 901-2000 万向节及传动轴术语_定义_应用指南512. SAE J 902-2003 乘用车前风窗除霜系统513. SAE J 903 乘用车前风窗刮水系统514. SAE J 905-1999 燃油过滤器试验方法515. SAE J 910-1999 危险报警信号开关516. SAE J 911-1998 冷轧钢板表面组织测量(A)517. SAE J 912-2002 *汽车装饰材料的抗粘连性及相关特性的试验方法518. SAE J 913-1996 汽车用织物及纤维材料的液体分散性试验方法519. SAE J 914-2000 车长小于12米的车辆侧转信号灯520. SAE J 915-2000 自动变速箱手动操作步骤521. SAE J 917-1980 船用推拉式控制缆索522. SAE J 918 乘用车轮胎性能要求和试验方法523. SAE J 919-1995 单独式操作者的非公路机械噪声测量524. SAE J 920-1985 非公路工作机械技术公报525. SAE J 922-1995 涡轮增压器术语526. SAE J 923-2001 货车和客车驱动桥术语(A)527. SAE J 924-1995 止推垫圈的设计和应用528. SAE J 925-1993 非公路机械最小接近空间尺寸529. SAE J 927-1995 发动机上安装的变矩器的飞轮530. SAE J 928-2001 电线接头—插头及插座的类型531. SAE J 930-1995 非公路机械蓄电池532. SAE J 931-1986 液压动力回路滤清(D)533. SAE J 932-1985 常量应变及微量应变的定义(A)534. SAE J 933-1998 自攻螺钉的机械性能和质量要求590. SAE J 1029-1996 建造掘土机械的灯光及标识591. SAE J 1032-1987 机械(非公路机械)适用性定义(A)592. SAE J 1033-1993 飞轮、飞轮壳及其配件的孔偏心和面偏差的测量593. SAE J 1037-2001 前风窗洗涤器管594. SAE J 1038-1992 儿童用雪地运动车的建议(A)595.596. SAE J 1042-2003 通用机械操作者的保护597. SAE J 1044-1981 世界制造厂识别代号598. SAE J 1050-2003 驾驶员视野的描述和测量599. SAE J 1051-2002 *非公路机械座垫挠性变形量的测量(1051)600. SAE J 1052-2002 *汽车驾驶员及乘员头部位置(A)601. SAE J 1053-1996 英制系列单线程钢制冲压螺纹设计602. SAE J 1053M-1996 公制系列单线程钢制冲压螺纹设计603. SAE J 1058-1999 标准钢板的厚度及公差(A)。

SAE J标准目录中文

技术委员会指南

汽车和非道路车辆气制动储气罐性能要求和识别要求

天然泡沫橡胶

海绵橡胶和多孔橡胶制品

汽车用乳胶浸渍制品和涂料

冷却系统软管

冷却软管(政府用于替代 MS52130 部分而对 SAE J20 进

行的增补)

钢丝缠绕支撑冷却软管的正常使用(SAE J20 的增补件)

燃油和机油软管

液压式铲车举升能力

雪地车定义和术语—总则

机动游艇外部噪声测量规程

装载机举升臂支撑装置

工业轮式装载机和铲车轴载荷

雪地车行车制动系统性能要求

雪地车制动系统试验规程

车轮打滑制动控制系统道路试验规程

摩托车潜在最大噪声声级

液面指示器指南

液压铲车技术参数的定义

汽车空调软管

道路车辆—带调节器的交流发电机—试验方法和一般要

求

公路载货车轮胎噪声声级

带凸缘的 12 角头螺钉

135-1993 138 139-1999 140-1995 141-1995 153-1987 156-2000 159-2002 160-2001 163-2001 164-1997 167-2002 169-1985 174-1998 174M-1998 175-2003 176-1994 179-2001

名

称

建筑和工业机械充电系统

机动车辆基准标志和三维参考系

发动机油性能和发动机维修分类(除节能方面外)

噪声数据获得系统的检定

非道路机械的接近系统

载货车识别号码

高体积膨胀型动力转向压力软管

低压动力转向回油软管

钢丝编织动力转向压力软管

低体积膨胀型动力转向压力软管

雪地车外部噪声等级

球节及球座总成试验规程

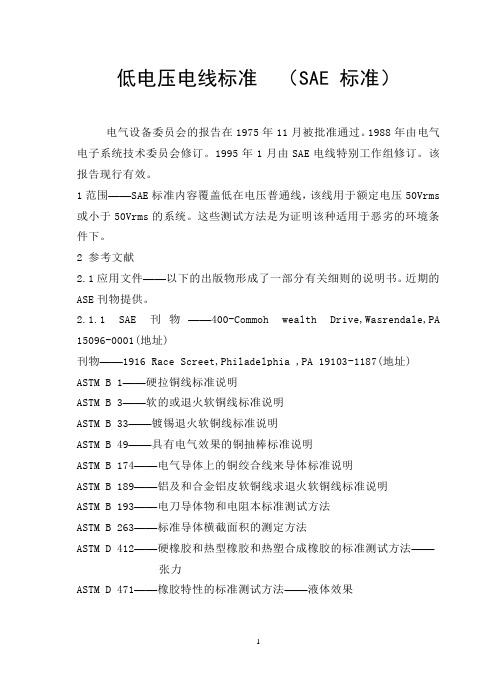

低电压电线标准 (SAE 标准)

低电压电线标准(SAE 标准)电气设备委员会的报告在1975年11月被批准通过。

1988年由电气电子系统技术委员会修订。

1995年1月由SAE电线特别工作组修订。

该报告现行有效。

1 范围——SAE标准内容覆盖低在电压普通线,该线用于额定电压50Vrms 或小于50Vrms的系统。

这些测试方法是为证明该种适用于恶劣的环境条件下。

2 参考文献2.1应用文件——以下的出版物形成了一部分有关细则的说明书。

近期的ASE刊物提供。

2.1.1 SAE刊物——400-Commoh wealth Drive,Wasrendale,PA 15096-0001(地址)刊物——1916 Race Screet,Philadelphia ,PA 19103-1187(地址) ASTM B 1——硬拉铜线标准说明ASTM B 3——软的或退火软铜线标准说明ASTM B 33——镀锡退火软铜线标准说明ASTM B 49——具有电气效果的铜抽棒标准说明ASTM B 174——电气导体上的铜绞合线来导体标准说明ASTM B 189——铝及和合金铝皮软铜线求退火软铜线标准说明ASTM B 193——电刀导体物和电阻本标准测试方法ASTM B 263——标准导体横截面积的测定方法ASTM D 412——硬橡胶和热型橡胶和热塑合成橡胶的标准测试方法——张力ASTM D 471——橡胶特性的标准测试方法——液体效果ASTM D 573——橡胶标准测试方法——在纸箱中ASTM E 145——重力对流和强制通风炉标准说明2.1.3 MILITARY 刊物——(地址)2.2 相关说明——以下刊物仅提供相关信息,不是说明书中所要求的2.2.1 SAE刊物——(地址)SAE J 156——熔性连接SAE J 1127——低电压电池线SAE J 1292——汽卡、卡车、拖拉机、拖车和电动布线SAE J 1654——高电压普通线SAE J 1673——高电压自动布线2.2.2 ISO刊物——(地址)ISO 6722——无屏蔽车载低张力线缆3 电缆型号——看图1TWP——薄壁、热塑绝缘GPT——普通特性、热塑绝缘HDT——重负载,热塑绝缘STS——标准负载,热固性合成橡胶绝缘HTS——重负载,热固性合成橡胶绝缘TXL——薄管壁,X交叉聚烯烃绝缘GXL——普通特性,X(同上)聚烯烃绝缘SXL——特殊性能,X(同上)聚烯烃绝缘TWR——薄管壁,热塑合成橡胶绝缘GTR——普通特性,热塑合成橡胶绝缘HTR——重负载,热塑合成橡胶绝缘4 基本性能——一套完整的电缆需满足表2中所示的性能。

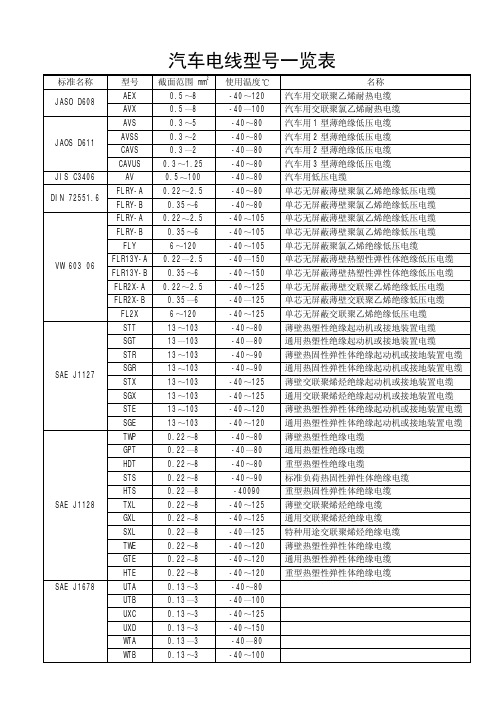

汽车电线型号一览表

汽车电线型号一览表标准名称型号截面范围 mm2使用温度名称AEX 0.58 -40120 汽车用交联聚乙烯耐热电缆JASO D608AVX 0.58 -40100 汽车用交联聚氯乙烯耐热电缆AVS 0.3 5 -4080 汽车用1型薄绝缘低压电缆AVSS 0.3 2 -4080 汽车用2型薄绝缘低压电缆JAOS D611CAVS 0.3 2 -4080 汽车用2型薄绝缘低压电缆CAVUS 0.3 1.25 -4080 汽车用3型薄绝缘低压电缆JIS C3406 AV 0.5100 -4080 汽车用低压电缆FLRY-A 0.22 2.5 -4080 单芯无屏蔽薄壁聚氯乙烯绝缘低压电缆DIN 72551.6FLRY-B 0.35 6 -4080 单芯无屏蔽薄壁聚氯乙烯绝缘低压电缆FLRY-A 0.22 2.5 -40105 单芯无屏蔽薄壁聚氯乙烯绝缘低压电缆FLRY-B 0.35 6 -40105 单芯无屏蔽薄壁聚氯乙烯绝缘低压电缆FLY 6120 -40105 单芯无屏蔽聚氯乙烯绝缘低压电缆FLR13Y-A 0.22 2.5 -40150 单芯无屏蔽薄壁热塑性弹性体绝缘低压电缆VW 603 06FLR13Y-B 0.35 6 -40150 单芯无屏蔽薄壁热塑性弹性体绝缘低压电缆FLR2X-A 0.22 2.5 -40125 单芯无屏蔽薄壁交联聚乙烯绝缘低压电缆FLR2X-B 0.35 6 -40125 单芯无屏蔽薄壁交联聚乙烯绝缘低压电缆FL2X 6120 -40125 单芯无屏蔽交联聚乙烯绝缘低压电缆STT 13103 -4080 薄壁热塑性绝缘起动机或接地装置电缆SGT 13103 -4080 通用热塑性绝缘起动机或接地装置电缆STR 13103 -4090 薄壁热固性弹性体绝缘起动机或接地装置电缆SGR 13103 -4090 通用热固性弹性体绝缘起动机或接地装置电缆SAE J1127STX 13103 -40125 薄壁交联聚烯烃绝缘起动机或接地装置电缆SGX 13103 -40125 通用交联聚烯烃绝缘起动机或接地装置电缆STE 13103 -40120 薄壁热塑性弹性体绝缘起动机或接地装置电缆SGE 13103 -40120 通用热塑性弹性体绝缘起动机或接地装置电缆TWP 0.228 -4080 薄壁热塑性绝缘电缆GPT 0.228 -4080 通用热塑性绝缘电缆HDT 0.228 -4080 重型热塑性绝缘电缆STS 0.228 -4090 标准负荷热固性弹性体绝缘电缆HTS 0.228 -40090重型热固性弹性体绝缘电缆SAE J1128TXL 0.228 -40125 薄壁交联聚烯烃绝缘电缆GXL 0.228 -40125 通用交联聚烯烃绝缘电缆SXL 0.228 -40125 特种用途交联聚烯烃绝缘电缆TWE 0.228 -40120 薄壁热塑性弹性体绝缘电缆GTE 0.228 -40120 通用热塑性弹性体绝缘电缆HTE 0.228 -40120 重型热塑性弹性体绝缘电缆SAE J1678UTA 0.13 3 -4080UTB 0.13 3 -40100UXC 0.13 3 -40125UXD 0.13 3 -40150WTA 0.13 3 -4080WTB 0.13 3 -40100标准名称型号 截面范围 mm 2使用温度 名称WXC 0.13 3 -40125WXD 0.13 3 -40150 QVR 0.2120 -4080 公路车辆用铜芯聚氯乙烯绝缘低压电缆 QFR 0.2120 -4070 公路车辆用铜芯聚氯乙烯-丁晴复合物绝缘低压电缆JB/T 8139QVR-105 0.2120 -40105公路车辆用铜芯耐热105聚氯乙烯绝缘低压电缆。

SAE_J标准目录中文

SAE 目录代号名称1. SAE TSB002-1992 SAE 技术报告的准备2. SAETSB003-1999 SAE 使用公制(Metric)单位的规则3. SAE TSB004-1998 技术委员会指南4. SAE J 10-2000 汽车和非道路车辆气制动储气罐性能要求和识别要求5. SAE J 17-2003 天然泡沫橡胶6. SAE J 18-2002 海绵橡胶和多孔橡胶制品7. SAE J19-1997 汽车用乳胶浸渍制品和涂料8. SAE J 20-2003 冷却系统软管9. SAE J20-1-2002 冷却软管(政府用于替代MS52130 部分而对SAE J20 进行的增补)10. SAE J 20-2-2001 钢丝缠绕支撑冷却软管的正常使用(SAE J20 的增补件)11. SAE J 30-1998 燃油和机油软管12. SAE J 31-1986 液压式铲车举升能力13. SAE J33-2000 雪地车定义和术语—总则14. SAE J 34-2001 机动游艇外部噪声测量规程15. SAE J 38-1991 装载机举升臂支撑装置16. SAE J 43-1988 工业轮式装载机和铲车轴载荷17. SAE J 44-2003 雪地车行车制动系统性能要求18. SAE J 45-2003 雪地车制动系统试验规程19. SAE J 46-1993 车轮打滑制动控制系统道路试验规程20. SAE J 47-1998 摩托车潜在最大噪声声级21. SAE J 48-1993 液面指示器指南22. SAE J49-1980 液压铲车技术参数的定义23. SAE J 51-1998 汽车空调软管24. SAE J56-1999 道路车辆—带调节器的交流发电机—试验方法和一般要求25. SAE J57-2000 公路载货车轮胎噪声声级26. SAE J 58-1998 带凸缘的12 角头螺钉27. SAE J 64-1995 雪地车识别代号28. SAE J 67-1998 铲斗,抓斗和挖斗额定容量29. SAE J 68-1991 雪地车开关装置和部件试验30. SAE J 75-1999 机动车制动液容器兼容性31. SAE J 78-1998 钢制自攻螺钉32. SAE J 79 制动盘和制动鼓热电偶安装33. SAE J 80-1997 汽车用橡胶垫34. SAE J 81-1997 滚丝螺钉35. SAE J 82-1998 机制螺钉机械和质量要求36. SAE J 88-1995 非道路工作机械外部噪声测量37. SAE J89-1995 雪地车坐椅动态缓冲性能标准38. SAE J 90-1995 汽车非金属垫圈材料标准分类体系39. SAE J 92-1995 雪地车节气门控制系统40. SAE J 95-1986 工业设备前照灯 1 代号名称41. SAE J 96-1986 工业设备闪光警报灯42. SAE J 98-1998 通用工业机械人员防护43. SAE J 99-2003 公路上使用的工业设备灯光和标志44. SAE J 100-1999 A 类车辆风窗玻璃阴影区域45. SAE J 101-1989 汽车鼓式制动器液力分泵46. SAE J 107-1996 摩托车操纵件和显示器47. SAE J 108-2000 摩托车制动系统试验代码48. SAE J 109-2000 摩托车和动力驱动自行车行车制动系统性能要求49. SAE J 112a 电动风窗玻璃刮水器开关50. SAE J 113 冷拔机械弹簧钢丝和弹簧51. SAE J 114-1994 座椅安全带织带磨损性能要求52. SAE J 115-2003 安全标志53. SAE J 119-1987 纤维板褶皱弯曲试验54. SAE J 121M-1997 淬硬和回火螺纹紧固件的脱碳55. SAE J 121-1997 淬硬和回火螺纹紧固件的脱碳56. SAE J 122-1998 螺母表面的不连续性57. SAE J 123-1994 用于疲劳载荷的螺栓,螺钉和双头螺栓的表面不连续性58. SAE J 125-1988 铸铁温升性能59. SAE J 126-1986 冷、热轧钢板和钢带的选择和说明60. SAE J 128-1994 乘用车和轻型载货车乘员约束系统评价61. SAE J 129-1981 发动机和传动系识别号码62. SAE J 131-2003 摩托车转向信号灯63. SAE J 133-2003 商用挂车和半挂车牵引销性能64. SAE J 134-1993 乘用车和轻型载货车与挂车组成的列车制动系统道路试验代码65. SAE J 135-1993 乘用车与挂车组成的列车行车制动系统性能要求66. SAE J 138 试验人体动力学研究摄影分析指南67. SAE J 139-1999 点火系统术语68. SAE J 140-1995 座椅安全带硬件试验规程69. SAE J 141-1995 座椅安全带硬件性能要求70. SAE J 153-1987 操作人员预防措施71.SAE J 156-2000 保险丝72. SAE J 159-2002 额定容量系统73. SAE J 160-2001 摩擦材料在暴露在温度升高的环境中时尺寸的稳定性74. SAE J 163-2001 低压电线和电缆终端接头及铰接夹75. SAE J 164-1997 散热器盖和加水口颈76. SAE J 167-2002农用拖拉机顶部防护—试验规程和性能要求77. SAE J 169-1985 非道路车辆操作人员空间内空调系统的设计指南78. SAE J 174-1998 英制钢螺纹紧固件力矩-应力试验规程79. SAE J 174M-1998 公制钢螺纹紧固件力矩-应力试验规程80. SAE J 175-2003 道路车辆车轮冲击试验规程81. SAE J 176-1994 非道路自驱动工作机械快速加油设备82. SAE J 179-2001 载货车盘式车轮和可拆卸轮辋—表识 2 代号名称83. SAE J 180-2002 建筑和工业机械充电系统84. SAE J 182-1997 机动车辆基准标志和三维参考系85. SAE J 183-2002 发动机油性能和发动机维修分类(除节能方面外)86. SAE J 184-1998 噪声数据获得系统的检定87. SAE J 185-2003 非道路机械的接近系统88. SAE J 187 载货车识别号码89. SAE J 188-2003 高体积膨胀型动力转向压力软管90. SAE J 189-1998 低压动力转向回油软管91. SAE J 190-1998 钢丝编织动力转向压力软管92. SAE J 191-2003 低体积膨胀型动力转向压力软管93. SAE J 192-2003 雪地车外部噪声等级94. SAE J 193-1996 球节及球座总成试验规程95. SAE J 195-1988机动车辆自动车速控制器96. SAE J 198-2003 载货车、大客车及多用途车风窗玻璃刮水系统97. SAE J 200-2001 橡胶材料分类体系98. SAE J 201-1997 乘用车和轻型载货车在用制动器性能试验规程99. SAE J 207-1985 汽车金属装饰件和结构件的镀铬和镍100.101. SAE J 211-1-2003 冲击试验用仪器—第 1 部分—电子仪器102. SAE J 211-2-2001 冲击试验用仪器—第2 部分—摄影仪器103. SAE J 212-1998 乘用车制动系统测功机试验规程104. SAE J 213-1997 摩托车分类105.106. SAE J216-1999 乘用车玻璃—电路107. SAE J 217-1994 不锈钢17-7PH 弹簧钢丝和弹簧108. SAE J 218-1981 乘用车识别术语109. SAE J 220-1998 起重机起重臂限位装置110. SAE J 222-2000 驻车灯(前位置灯)111. SAE J 224-1980 碰撞变形分类112. SAE J 225-2003 商用车制动系统扭矩平衡试验代码113. SAE J 226-1995 发动机预热器114. SAE J 228-1995 空气流量参考标准115. SAE J 229-1993 乘用车行车制动器结构总成试验规程116. SAE J 230-1994 不锈钢,SAE 30302,弹簧钢丝和弹簧117. SAE J 232-1994 工业旋转割草机118. SAE J 234 电动风窗玻璃清洗器开关119. SAE J 235 电动鼓风机电机开关120. SAE J 238-1998 螺母和锥形弹簧垫圈总成121. SAE J 240-2002 汽车蓄电池寿命试验122. SAE J 243 汽车密封胶,粘结剂和缓冲胶剂的试验方法123. SAE J 244-1992 柴油机进气或排气流量测量124. SAE J 246-2000 球面和凸缘管接头125. SAE J 247-1987 测量车内噪声脉冲的仪器3 代号名称126. SAE J 249-1988 机械制动灯开关127. SAE J 250 合成树脂塑料密封胶—不干型128. SAE J 253-1989 前照灯开关129. SAE J 254-1993 废气排放测量用仪器和测量技术130. SAE J 257-1997 商用车制动器额定功率要求131. SAE J 259 点火开关132. SAE J 264-1998 视野术语133. SAE J 265-2002 柴油机燃油喷嘴总成—8,9,10 和11 型134. SAE J 266-1996 乘用车和轻型载货车稳态方向控制试验规程135. SAE J267-1999 车轮/轮辋—载货车—性能要求和试验规程136. SAE J 268-1989 摩托车后视镜137. SAE J 272-1981 车辆识别号码体系138. SAE J 273-1981 乘用车识别号码体系139. SAE J 274-1989 悬架弹簧额定承载能力140. SAE J 276-2002 铰接式装载机和拖拉机转向锁141. SAE J 277-1995 雪地车电气系统设计电压的维持142. SAE J278-1995 雪地车制动灯143. SAE J 279-1995 雪地车尾灯(后位置灯)144. SAE J 280-1984 雪地车前照灯145. SAE J 283-1999 带三点式挂接装置的农用拖拉机液压举升能力试验规程146. SAE J 284-2002 农用、建筑和工业装备安全警报信号147. SAE J 285-1999 汽油分配泵喷嘴148. SAE J 286-1996 SAE 第2 号离合器摩擦试验机械指南149. SAE J 287-1988 驾驶员手控制区域150. SAE J 288-2002 雪地车燃油箱151. SAE J 291-1980 制动液温度的确定152. SAE J 292-1995 雪地车及车灯、反射装置和相关装备153. SAE J 293-1995 车辆坡道驻车性能要求154. SAE J 294-1993 GVWR 大于4 500 公斤(10 000 lb)车辆的行车制动器总成试验规程155. SAE J 297-2002 工业装备操作人员控制件156. SAE J 299-1993 制动距离试验规程157. SAE J 300-1999 发动机机油黏度分级158. SAE J 301-1999 新的或已修订技术报告的有效日期159. SAE J 304-1999 发动机机油试验160. SAE J 306-1998 汽车齿轮润滑剂黏度分级161. SAE J 308-1996 轴和手动变速器润滑剂162. SAE J 310-2000 汽车润滑脂163. SAE J 311-2000 乘用车自动变速器液164. SAE J 312-2001 车用汽油165. SAE J 313-1998 柴油166. SAE J 314-2002 毛毡—羊毛和部分羊毛167. SAE J 315-1985 纤维板试验规程4 代号名称168. SAE J 318-2003 汽车气制动管接头169. SAE J 321-1999 推土机牵引机械操作人员防护轮罩170. SAE J 322-1996 非金属装饰材料—确定抗硫化氢腐蚀性的试验方法171. SAE J 323-1998 确定柔性塑料材料冷裂性的试验方法172. SAE J 326-1986 液压反铲挖掘机术语173. SAE J328-1994 乘用车及轻型载货车车轮性能要求和试验规程174. SAE J 331-2000 摩托车噪声声级175. SAE J 332-2002 测量乘用车和轻型载货车轮胎一致性的试验机械176. SAE J 335-1995 多位小型发动机排气系统点火抑制177. SAE J 336-2001 载货车驾驶室内部噪声声级178. SAE J 339-1994 座椅安全带织带磨损试验规程179. SAE J 342-1991 大型发动机火花防止器试验规程180. SAE J 343-2001 SAE 100R 系列液压软管和软管总成试验和试验规程181. SAE J 345a 干或湿路面乘用车轮胎最大和抱死时车轮制动力182. SAE J 347-2002 7 型(9.5 mm)柴油机燃油喷嘴总成183. SAE J 348-1990 车轮三角垫木184. SAE J 349-1991 黑色金属杆,棒,管和丝的表面缺陷检查185. SAE J 350-1991 中型发动机火花防止器试验规程186. SAE J 356-1999 可以抑制焊瘤的弯曲,双层扩口和卷边正火低碳钢187. SAE J 357-1999 发动机油的物理和化学特性188. SAE J 358-1991 非破坏性试验189. SAE J 359-1991 红外线试验190. SAE J 360-2001 载货车和大客车坡道驻车性能试验规程191. SAE J 361-1996汽车内饰件和外饰件视觉评价规程192. SAE J 363-1994 滤清器座的安装193. SAE J 365-1994 装饰材料抗擦伤性试验方法194. SAE J 366-2001 重型载货车和大客车外部噪声声级195.196. SAE J 369-2003 车辆内部聚合物材料燃烧特性—试验方法197. SAE J 370-1998 建筑和工业机械用螺栓和内六角螺钉尺寸198. SAE J 371-1993 非道路自驱动工作机械的放油、注油和油位螺塞199. SAE J 373-1993 单片和双片弹簧加载式离合器壳内尺寸200. SAE J 374-2002 车顶抗压试验规程201. SAE J 375-1994 负荷半径式悬臂角指示系统202. SAE J 376-1985 起重机举升负载指示装置203. SAE J 377-2001 车辆通行声音信号装置204. SAE J 378-1988 船用发动机布线205. SAE J 379-1996 制动衬片高氏硬度206. SAE J 380-2002 摩擦材料比重207. SAE J381-2000 载货车,大客车和多用途车风窗玻璃除雾系统试验规程和性能要求208. SAE J 383-1995 机动车辆座椅安全带固定点设计建议209. SAE J 384-1994 机动车辆座椅安全带固定点试验规程5 代号名称210. SAE J 385-1995 机动车辆座椅安全带固定点性能要求211. SAE J 386-1997 非道路工作机械操作人员约束系统212. SAE J 387-1995 机动车辆灯光术语213. SAE J 390-1999 双向尺寸214. SAE J391-1981 颗粒物尺寸定义215.216. SAE J 393-2001 商用车辆车轮,轮毂,轮辋术语217. SAE J 397-1995 防护结构试验室评价—偏转极限值218. SAE J 398-1995 乘用车,多用途车和轻型载货车燃油箱加注口条件219. SAE J 399-1985 阳极化处理的铝制汽车部件220. SAE J 400-2002 表面覆层的耐剥落试验221. SAE J 401-2000 钢的选择和使用222. SAE J 402-1997 锻制钢和轧制钢的SAE 编号系统223. SAE J403-2001 SAE 碳素钢的化学成分224. SAE J 404-2000 SAE 合金钢的化学成分225. SAE J 405-1998 SAE 锻制不锈钢的化学成分226. SAE J 406-1998 钢的可淬性确定方法227. SAE J 409-1995 产品分析—热处理或铸钢化学成分分析的容许变差228. SAE J 411-1997 碳素钢和合金钢229. SAE J 412-1995 钢的热处理和一般特性230. SAE J 413-2002 热处理可锻钢的机械性能231. SAE J 415-1995 热处理术语定义232. SAE J 417-1983 硬度试验和硬度值换算233. SAE J 419-1983 脱碳的测量方法234. SAE J 420-1991 磁粉检查235. SAE J 422-1983 用显微镜确定钢所含物质的方法236. SAE J 423-1998 硬化层深度测量方法237. SAE J 425-1991 用涡电流法进行电磁试验238. SAE J 426-1991 液体渗透剂试验方法239. SAE J 427-1991 渗透辐射检查240. SAE J 428-1991 超声波检查241. SAE J 429-1999 外螺纹紧固件机械性能和材料要求242. SAE J 430-1998 非螺纹紧固件碳素钢实心铆钉机械性能和材料要求243. SAE J 431-2000 汽车灰铸铁件244. SAE J 434-1986 汽车可锻(球墨)铸铁件245. SAE J 435-2002 汽车铸钢件246. SAE J 437a 工具和模具钢的选用和热处理247. SAE J438b 工具和模具钢248. SAE J 439a 硬质合金刀具249. SAE J 441-1993 切割钢丝喷丸250. SAE J 442-2001 喷丸处理用试验带,支架和钢带251. SAE J 443-2003 使用标准喷丸试验带的规程252. SAE J 444-1993 喷丸处理和喷砂清洗用铸丸和铸粒的规格 6 代号名称253. SAE J 445-1996 金属喷丸和喷粒的机械性能试验254. SAE J 447-1995 机动车辆车身及底盘部件的防腐255. SAE J 448a 表面质地256. SAE J449a 表面质地的控制257. SAE J 450-2002 屈服强度和屈服点术语的使用258. SAE J 451-1989 铝合金—基本原理259. SAE J 452-2003 SAE 铸铝合金的一般信息—化学组成,机械和物理性能260. SAE J 454-1991 锻制铝合金的一半数据261. SAE J 457-1991 SAE 锻制铝合金的化学组成,机械性能限值和尺寸公差262. SAE J459-1991 轴承和轴瓦合金263. SAE J 460-1991 轴承和轴瓦合金—SAE 轴承和轴瓦的化学组成264. SAE J 461-2002 锻铜和铸铜合金265. SAE J 462-1981 锻铜合金266. SAE J 463-2002 锻铜和铜合金267. SAE J 464-1989 镁合金268. SAE J 465-1989 铸镁合金269. SAE J 466-1989 锻镁合金270. SAE J 467b 特殊用途合金(超级合金)271. SAE J 468-1988 锌合金锭和压铸件锌合金的成分272. SAE J 469-1989 锌模铸合金273. SAE J 470c 锻镍和与镍有关的合金274. SAE J 471d 粉末冶金黑色金属部件275. SAE J 473a 焊锡276. SAE J 474-1985 电镀及抛光277. SAE J 476a 干密封式管螺纹278. SAE J 482-1998 高六角头螺母279. SAE J 483-1998 槽顶(暗,盖帽式)螺母280. SAE J 485-1998 安装开口销用螺栓和螺钉杆上的孔及螺母的槽281. SAE J 490-1996 球节282. SAE J 491-1987 转向球头销和球座总成283. SAE J 492 铆钉和铆接284. SAE J 493 杆端销和U 形夹285. SAE J 494 带槽销286. SAE J 495 圆柱销(实心)287. SAE J 496 弹性圆柱销288. SAE J 497 非淬火接地柱销289. SAE J 499a 装配用零件软拉孔直齿内花键290. SAE J 501 轴端291. SAE J 502 半圆键292. SAE J 503 半圆键槽和键沟2.。

常见电缆型号字母数字含义

常见型号 AV AVSS AVS AVX AEX AESSX AESSX CAVS CAVUS

常见型号

V ZB-RVV ZC-RVV WDZ-BY WDZWDZB-YJY WDZAN-YJY WDZC-YJY

NH-YJV ZR-YJV

S

硅橡胶

J

T S H05V-K H07V-R H05VV-F H05RN-F H05VVH6-F H05SJ-K H05BQ-F H05VVC4V5-K

绝缘材料

Y

PVC

2X

交联聚乙烯

2Y

聚乙烯

护套材料 Y 2X 2Y

H

低烟无卤

H

NYY NYCY NYCWY NAYY NAYCY N2XH N2XY N2XCY

KVV KVV22 KVVR KVVRP KVV3 KVVP2 KVVP2-22

YG YQ YZ YZW Y

BV RV BVR BLV BVV BVVB RV RVVPS TVV TVVB

绝缘材料

V

70℃PVC

V2

90℃PVC

V3

耐寒PVC

B

乙丙橡胶

E

PE聚乙烯

X

交联聚乙烯

R

橡胶

护套材料 V V2 V3 V5 R N Q

绝缘材料

护套材料

Y

PVC

Y

2Y

聚乙烯

2Y

5Y

PTFE

5Y

6Y

FEP

6Y

7Y

ETFE

7Y

H

低烟无卤

9Y

H

LiYY LiHH LiHCH LiYCY LiYCY(TP) LiYCY(TP) LiYD11Y Li2YCY(TP) Li2

USCAR 端子压接的性能规范

Thermal Shock, Temperature Humidity, and Power Current Cycling. Testing and electrical acceptance criteria will detect defects in crimp tooling geometry, plating quality, inadequate strand distribution in the grip, or cable stranding. Crimp applications that have passed SAE/USCAR-2 and SAE/USCAR-20 normally have only passed the nominal crimp height and usually only with the largest gauge size. Therefore, crimps within the production crimp height range may not necessarily pass this test. 5.该规范中的电性能试验已经由过去的经验证明能确保压接符合SAE/USCAR-2和 SAE/USCAR-20规范要求,其中包含了热冲击、温度循环和电流循环试验。电性能试验和 电性能试验接收标准,该接收标准涉及了检测压接工具的几何缺陷,镀层的质量,不合理

的压线角(包括没有充分包住线芯或电缆线芯,所包芯线两边不对称)、芯线断股。已经

通过SAE/USCAR-2和SAE/USCAR-20规范的压接情况通常只是通过名义压接高度并且通 常只用最大线规压接。所以对于那些在此压接高度范围内的情况没有必要做试验。

6. Procedures included within this specification are intended to cover performance testing at development of electrical terminal crimps that are part of the electrical connection systems in low voltage (0 - 48 VDC) road vehicle applications at ambient temperatures of 125 C maximum. The OEM customer must approve use of these test procedures for use at voltages and temperatures beyond these limits. 6.该规范中包含的程序覆盖了端子压接开发过程中需要思考的性能试验,端子压接是电连 接系统的一部分,该电连接系统应用在电压是0 - 48 VDC,最高环境温度是125 C的汽车 中。对于超过该电压和该环境温度的情况,如果要使用该规范中的试验程序,需得到OEM 顾客的批准。

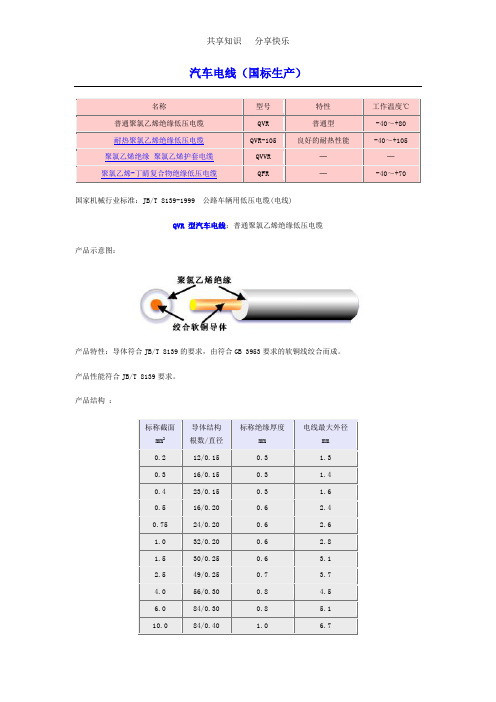

汽车电线标准

汽车电线(国标生产)国家机械行业标准:JB/T 8139-1999 公路车辆用低压电缆(电线)QVR 型汽车电线:普通聚氯乙烯绝缘低压电缆产品示意图:产品特性:导体符合JB/T 8139的要求,由符合GB 3953要求的软铜线绞合而成。

产品性能符合JB/T 8139要求。

产品结构:QVR-105 型汽车电线:耐热聚氯乙烯绝缘低压电缆产品示意图:产品特性:导体符合JB/T 8139的要求,由符合GB 3953要求的软铜线绞合而成。

产品性能符合JB/T 8139要求。

产品结构:QVVR 型汽车电线:聚氯乙烯绝缘聚氯乙烯护套低压电缆产品示意图:产品特性:导体符合JB/T 8139的要求,由符合GB 3953要求的软铜线绞合而成。

产品性能符合JB/T 8139要求。

产品结构:QFR 型汽车电线:聚氯乙烯-丁睛复合物绝缘低压电缆产品示意图:产品特性:导体符合JB/T 8139的要求,由符合GB 3953要求的软铜线绞合而成。

产品性能符合JB/T 8139要求。

产品结构:德国标准汽车电线品种介绍——交联与聚氯乙烯系列交联聚氯乙烯绝缘聚氯乙烯护套扁平低压电线交联聚氯乙烯绝缘聚氯乙烯护套低压电缆2交联EVA绝缘铝箔屏蔽TPE-U护套低压电缆产品型号:FL4GB11Y工作温度:-40~+110°C产品特性:具有优良的耐磨及耐弯曲疲劳性能适合于传输信号等用途。

详细介绍:产品按本公司技术规范技术要求:导体为多股绞合软裸铜线,采用按 EN 13602 制成软退火铜线;绝缘为交联EVA ,符合ISO 6722 C级要求;屏蔽为铝塑复合薄膜,在内侧顺放一根镀锡铜绞线;护层为TPE-U热塑性弹性体;型号按DIN 76722交联EVA绝缘TPE-U护套低压电缆产品型号:FL4G11Y工作温度:-40~+110°C产品特性:柔软耐弯曲疲劳能力优良,耐磨性能良好,用于ABS装置详细介绍:产品按本公司技术规范技术要求:导体为多股绞合软裸铜线,采用按EN 13602 第4部分制成软退火铜线;绝缘采用交联EVA,符合ISO 6722C 类要求;护层为TPE-U热塑性弹性体。

低压线束导线在汽车中的选择和应用研究

生产制造MANUFACTURING(4)绝缘性能:低压线束导线的绝缘材料至关重要,以防止电流泄漏和短路。

绝缘材料应具有良好的绝缘性能,能够有效地隔离导线和其他电子元件,防止电流流失或发生故障。

(5)安全性和符合标准:低压线束导线应符合汽车行业的安全标准,以确保车辆电路的可靠性和乘车人员的安全。

导线应具有耐火性能,能够防止火灾蔓延和扩散。

(6)成本和可持续性:在选择低压线束导线时,成本也是一个重要的考虑因素。

不同的导线材料和制造工艺会导致不同的成本水平,应在合理范围内选择成本效益最高的导线。

不同国家,低压汽车导线参照标准[7]也是不同的,主要可分为4个系列(表2)。

不同国家的汽车用线种类,如表3~表5所示。

选择适当的低压线束导线需要综合考虑导电性能、耐热性、耐油性、柔韧性、绝缘性能、安全性和成本等因素。

根据具体的应用需求和要求,选择合适的导线材料和制造工艺,以确保汽车电路的稳定性和可靠性。

2.3 低压线束导线的类型在汽车电路中,选择适当的低压线束导线材料至关重要,不同的材料具有不同的特性和适用范围。

以下将详细讨论常见的低压线束导线材料,包括铜导线、铝导线、铜包铝导线、铜包钢导线和铜合金导线。

(1)铜导线是最常用的一种低压线束导线材料,具有优良的导电性能和良好的耐腐蚀性能。

其导电性能高,能够提供稳定的电流传输。

此外,铜导线还具有良好的柔韧性和耐拉性,容易弯曲和安装。

然而,铜导线相对比较贵,且重量较重,不如一些其他材料节省空间。

(2)铝导线是一种相对较轻的材料,可有效减轻车辆的总重量。

它具有较好的导电性能,并且价格相对较低。

然而,相比铜导线,铝导线的导电性能略差,电阻较大,会产生能量损失。

此外,铝导线更加脆硬,不如铜导线柔韧。

(3)铜包铝导线是一种将铝芯线包覆在铜层中的导线。

它结合了铜和铝的优点,具有较低的重量和较好的导电性。

由于铜包铝导线较轻,可以更好地减轻整个车辆的负荷,同时保持良好的导电性能。

然而,铜包铝导线在一些高温环境下可能会存在导电和稳定性方面的问题。

SAE J1128_2000

SAE Technical Standards Board Rules provide that: “This report is published by SAE to advance the state of technical and engineering sciences. The use of this report is entirely voluntary, and its applicability and suitability for any particular use, including any patent infringement arising therefrom, is the sole responsibility of the user.”SAE reviews each technical report at least every five years at which time it may be reaffirmed, revised, or cancelled. SAE invites your written comments and suggestions.TO PLACE A DOCUMENT ORDER; (724) 776-4970 FAX: (724) 776-0790SAE WEB ADDRESS Copyright 2000 Society of Automotive Engineers, Inc.SURFACE VEHICLE 400 Commonwealth Drive, Warrendale, PA 15096-0001STANDARD Submitted for recognition as an American National Standard J1128REV.MAY2000Issued 1975-11Revised2000-05Superseding J1128 JAN95Low Tension Primary CableTABLE OF CONTENTS1.Scope.......................................................................................................................................................12.References...............................................................................................................................................13.Definitions.................................................................................................................................................34.General.....................................................................................................................................................45.General Specifications .............................................................................................................................56.Tests.........................................................................................................................................................77.Reference Information. (20)Appendix A Recommended Colors (21)Appendix B Sources for Reference Materials (22)1.Scope—This SAE Standard covers low tension primary cable intended for use at a nominal system voltage of60 V DC (25 V AC) or less in surface vehicle electrical systems. The tests are intended to qualify cables fornormal applications with limited exposure to fluids and physical abuse.2.References2.1Applicable Publications—The following publications form a part of this specification to the extent specifiedherein. Unless otherwise indicated, the latest issue of SAE publications shall apply.2.1.1SAE P UBLICATIONS —Available from SAE, 400 Commonwealth Drive, Warrendale, PA 15096-0001.SAE EA-1128—Wire Color ChartsSAE J311—Fluid for Passenger Car Type Automatic TransmissionSAE Dictionary of Materials and Testing2.1.2ASTM D OCUMENTS—Available from ASTM, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959ASTM B 1—Standard Specification for Hard-Drawn Copper WireASTM B33—Standard Specification for Tinned Soft or Annealed Copper WireASTM B 174—Standard Specification for Bunch-Stranded Copper Conductors for Electrical ConductorsASTM B263—Method for Determination of Cross-Sectional Area of Standard ConductorsASTM B298—Standard Specification for Silver-Coated Soft or Annealed Copper WireASTM B354—Definitions of Terms Relating to Uninsulated Metallic Electrical ConductorsASTM B355—Standard Specification for Nickel-Coated Soft or Annealed Copper WireASTM D412—Standard Test Methods for Vulcanized Rubber and Thermoplastic Rubbers and Thermoplastic Elastomers - TensionASTM D471—Standard Test Method for Rubber Property – Effect of LiquidsASTM D573—Standard Test Method for Rubber - Deterioration in an Air OvenASTM E145—Standard Specification for Gravity-Convection and Forced-Ventilation OvensASTM F1251—Standard Terminology Relating to Polymeric Biomaterials in Medical and Surgical Device 2.1.3IEC D OCUMENTS—Available from ANSI, 11 West 42nd Street, New York, NY 10036-8002IEC 811-2-1—Common test methods for insulating and sheathing materials of electrical cables—Part 2: Methods specific to elastomeric compounds—Section 1: Ozone resistance test—Hot set test—Mineraloil immersion test.IEC, Electricity, Electronics and Telecommunications, Multilingual Dictionary2.2Related Publications—The following publications are provided for information purposes only and are not arequired part of this specification.2.2.1SAE P UBLICATIONS—Available from SAE, 400 Commonwealth Drive, Warrendale, PA 15096-0001.SAE J156—Fusible LinksSAE J1067—Seven Conductor Jacketed Cable for Truck Trailer ConnectionsSAE J1127—Low Tension Battery CableSAE J1292—Automobile, Truck, Truck-Tractor, Trailer, And Motor Coach WiringSAE J1654—High Voltage Primary CableSAE J1673—High Voltage Automotive WiringSAE J1678—Ultra Thin Wall Primary CableSAE J2183—60 V and 600 V single core cables - Test methods, dimensions and requirementsSAE J2501—Round, unscreened, 60 V and 600 V multicore sheathed cables - Basic and high performance test methods and requirements2.2.2ASTM D OCUMENTS—Available from ASTM, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959ASTM B3—Standard Specification for Soft or Annealed Copper WireASTM B8—Concentric-Lay-Stranded Copper conductors, Hard, Medium-Hard, or SoftASTM B452—Standard Specification for Copper-Clad Steel Wire for Electronic ApplicationASTM B787—19 Wire Combination Unilay-Stranded Copper Conductors for Subsequent Insulation2.2.3ISO D OCUMENTS—Available from ANSI, 11 West 42nd Street, New York, NY 10036-8002ISO6722—Road vehicles—60 V and 600 V single core cables—Test methods, dimensions and requirementsISO14572—Road vehicles—Round, unscreened, 60 V and 600 V multicore sheathed cables—Basic and high performance test methods and requirements3.Definitions3.1Additional Mass (reference “Sandpaper Abrasion Resistance” test)—The mass which is applied to thesupport rod. The combination of the forces exerted by the additional mass and the 0.63 N exerted by the remaining apparatus (bracket, support rod, and pivoting arm) is applied to the cable.3.2Coated Wire—Wire comprised of a given metal covered with a relatively thin application of a different metal.(ASTM B 354)3.3Cable—See primary cable.3.4Conductor—A wire or combination of wires not insulated from one another, suitable for carrying an electricalcurrent. (ASTM B 354)3.5Core—See conductor.3.6Fluid Compatibility—The ability of a cable to resist the effects of various fluids found in surface vehicles.3.7Hot Plate—An electrically heated device used to test thermoset cables.3.8Low Voltage—Usually considered to be ≤60 V DC (25 V AC).3.9Minimum Wall (Thickness)—The lowest allowable insulation thickness at any point.3.10Nominal—A suitable approximate value used to designate or identify a component.3.11Ozone Resistance—The ability of a material to withstand the deteriorating effect of ozone (surface cracking).SAE, Dictionary of Materials and Testing.3.12Plastic—Any of numerous polymeric materials that are usually thermoplastic or thermosetting, of highmolecular weight and that can be molded, cast, extruded, drawn, laminated, or otherwise fabricated into objects, powders, beads, films, filaments, fibers, or other shapes. (ASTM F 1251)3.13Primary Cable—The single or multi-stranded, single conductor, insulated cable used to carry electric current,by attachment to the low voltage side of an ignition coil in surface vehicles.3.14SAE Wire Size—A system that indicates the cross sectional area of the conductor. The Metric SAE Wire Sizeis the approximate area of the conductor. The English SAE Wire Size number indicates that the area of the conductor approximates the area of the American Wire Gauge for the equivalent size.3.15Separator—A thin layer used as a barrier to prevent mutually detrimental effects between differentcomponents of a cable such as between the conductor and insulation or between the insulation and the sheath. (IEC, Electricity, Electronics and Telecommunications, Multilingual Dictionary)3.16Strip Force—The peak axial force required to overcome the adhesion between the conductor and theinsulation.3.17Strand—See wire.3.18Temperature Class Rating—A class designation based on the retention of “Mechanical Properties” (tensileand elongation) after 168 h of heat aging at 30 °C above the temperature class rating.3.19Thermoplastic—A plastic capable of being softened by heating and hardened by cooling through atemperature range characteristic of the plastic and, in the softened state, capable of being repeatedly shaped by flow into articles by molding, extrusion, or forming. (IEC, Electricity, Electronics and Telecommunications, Multilingual Dictionary)3.20Thermoset—A plastic which, when cured by heat or other means, changes into a substantially infusible andinsoluble product.NOTE—Thermosets are often called thermosetting before curing and thermoset after cure. (IEC, Electricity, Electronics and Telecommunications, Multilingual Dictionary3.21Wire (Strand)—A rod or filament of drawn or rolled metal whose length is great in comparison with the majoraxis of its cross section. (ASTM B 354)3.22Wire Size—See SAE wire size.4.General4.1Cable Types—See Figure 1.Type TWP Thin Wall, Thermoplastic InsulatedType GPT General Purpose, Thermoplastic InsulatedType HDT Heavy Duty, Thermoplastic InsulatedType STS Standard Duty, Thermoset Elastomer (Synthetic Rubber) InsulatedType HTS Heavy Duty, Thermoset Elastomer (Synthetic Rubber) InsulatedType TXL Thin Wall, Cross (X) Linked Polyolefin InsulatedType GXL General Purpose, Cross (X) Linked Polyolefin InsulatedType SXL Special Purpose, Cross (X) Linked Polyolefin InsulatedType TWE Thin Wall, Thermoplastic Elastomer InsulatedType GTE General Purpose, Thermoplastic Elastomer InsulatedType HTE Heavy Duty, Thermoplastic Elastomer InsulatedFIGURE 1—CABLE TYPES REFERENCE 4.14.2General Test Conditions—Test samples shall be preconditioned for at least 16 h at a room temperature of23°C ± 5 °C. Unless otherwise specified, all tests shall be conducted at this same temperature.4.3Tolerances—Unless otherwise specified, all values are considered to be approximate.5.General Specifications—The finished cable shall meet the requirements for all tests specified in Figure 2 foreach cable type.FIGURE 2—GENERAL SPECIFICATIONS REFERENCE Section 55.1Conductors—The finished, uninsulated conductor, shall meet the elongation requirements specified in ASTMB 174. When tin, silver, or nickel coated wires are used, they shall withstand the applicable “Strand Coating”test specified in 6.1 and Figure 2. The cross-sectional area of stranded conductors shall not be less than the values specified in Figure 3. The cross-sectional area may be verified by measuring actual strand sizes or by using the weight method in ASTM B 263 with a calculated factor to account for the twist loss.NOTE—Hard copper wire per ASTM B 1 may be used for wire sizes smaller than SAE wire size 0.50 mm2 (No.20) when agreed between the supplier and purchaser.FIGURE 3—CONDUCTORS REFERENCE 5.15.2Insulation—The insulation shall be homogeneous and shall be placed concentrically within commercialtolerances about the conductor. The insulation shall adhere closely to, but strip readily from, the conductors leaving them in suitable condition for terminating. A separator shall be used between uncoated conductors and insulations with a sulfur cure. Separators are optional for other constructions.5.3Outside Diameter—The “Outside Diameter” shall be measured at five separate cross sections spaced 50 mm(2 in) apart with an optical device accurate to at least 0.01 mm (0.001 in). Other devices may be used;however, in case of dispute, the referee shall be the optical device. A minimum of two readings shall be taken at each cross section. The sample should be rotated 90 degrees between readings. The mean of the diameter readings shall determine the finished cable diameter and shall be in accordance with Figures 4A and 4B for the various cable types.5.4Minimum Wall Thickness—The “Minimum Wall Thickness” shall be measured at five separate cross sectionsspaced 400 mm (16 in) apart using the equipment described in 5.3. All individual minimum wall measurements must be in accordance with Figures 4A and 4B.6.Tests6.1Strand Coating—The “Strand Coating” test shall be conducted on individual strands prior to stranding andshall be conducted per ASTM B 33, B 298, or B 355. This test is not required for uncoated strands.6.2Solderability—25 mm (1 in) of insulation shall be removed from a 300 mm (12 in) sample of finished cable.12 mm (0.5 in) of the stripped end shall be immersed into a component lead tinning flux such as Kester #2164,water soluble flux for 3 to 5 s. The stripped end shall then be immersed in solder [30% to 40% Sn, remainder Pb] at 400 to 425 °C for 3 to 5 s. Other fluxes, solders, and temperatures may be used; however, in case of a dispute, the referee shall be the Kester #2164 and the solder and temperature shown in this specification. A visual inspection shall reveal no area in the immersed section which is not covered by solder.6.3Mechanical Properties—An accelerated aging test shall be conducted in accordance with ASTM D 412,D573, E 145 Type II except using specimens of insulation removed from finished cable. The sample shall be stretched at a rate of 50 mm/min (2 in/min). 500 mm/min may be used as the strain rate; however, in case of a dispute, the referee method will be a 50 mm/min strain rate. The original and conditioned samples must both be elongated at the same strain rate. The original properties shall conform to the values shown in Figure 5.Samples of insulation shall be aged 168 h in a circulating air oven. The test temperature shall be as shown in Figure 5. After aging, the tensile strength shall not be less than 80% of the original test value and the elongation shall not be less than 50% of the original test value.TWE, GTE, or HTE samples may be conditioned at the test temperature for 24 h prior to taking the original measurements. The samples will then be conditioned for an additional 168 h (192 h total). The tensile strength after 192 h of conditioning shall not be less than 80% of the measured value after 24 h. The elongation after 192 h of conditioning shall not be less than 50% of the measured value after 24 h.6.4Dielectric—25 mm (1 in) of insulation shall be removed from each end of a 600 mm (24 in) sample of finishedcable and the two ends twisted together. The loop thus formed shall be immersed in water containing 5% salt by weight at room temperature so that not more than 150 mm (6 in) of each end of the sample protrudes above the solution. After being immersed for 5 h and while still immersed, the sample shall withstand the application of 1000 V rms at (50 to 60) Hz between the conductor and the solution for 1 min without failure of the insulation.FIGURE 4A—OUTSIDE DIAMETER AND MINIMUM WALL THICKNESSREFERENCE 5.3 AND 5.4REFERENCE 5.3 AND 5.4 (CONTINUED)FIGURE 5—MECHANICAL PROPERTIES AND ENVIRONMENTAL CYCLINGTEST CONDITIONS REFERENCE 6.3 AND 6.156.5Cold Bend—25 mm (1 in) of insulation shall be removed from each end of a 1000 mm (40 in) sample offinished cable. The sample shall be placed in a cold chamber at –40 °C ± 2 °C for a period of 3 h. While the sample is still at this low temperature, it shall be wrapped around a mandrel for a minimum of 180 degrees at a uniform rate of one turn in 10 s. The mass and mandrel size shall be as specified in Figure 6. Either a revolving or stationary mandrel may be used. When a revolving mandrel is used, fasten one end of the sample to the mandrel and the specified mass to the other end. No mass is required when using a stationary mandrel.A visual inspection shall reveal no cracks or splits. The sample is to be returned to room temperature and thensubjected to the dielectric test specified in 6.4.FIGURE 6—COLD BEND AND FLUID COMPATIBILITY TEST CONDITIONS REFERENCE 6.5 AND 6.76.6Flame Resistance—A 600 mm (24 in) sample of finished cable shall be suspended taut at 45 degrees to ahorizontal plane within a partial enclosure which allows a flow of sufficient air for complete combustion but is free from drafts. A gas burner shall be used having a 13 mm (1/2 in) inlet, a nominal core of 10 mm (3/8 in), and a length of 100 mm (4 in) above the primary inlets. The gas burner shall be adjusted to produce a 100 mm(4 in) gas flame with an inner cone 1/2 of its height. The gas burner shall be positioned beneath the testsample and perpendicular to the axis of the test sample. The top of the inner cone of the flame shall be applied as shown in Figure 7. The time of application of the flame shall be 15 s. However, the exposure time shall not be longer than the time at which the conductor becomes visible. After removal of the gas burner flame, the test sample shall not continue to burn for more than 70 s and a minimum of 50 mm (2 in) of insulation at the top of the test sample shall remain unburned.FIGURE 7—APPARATUS FOR FLAME RESISTANCE TEST REFERENCE 6.66.7Fluid Compatibility—25 mm (1 in) of insulation shall be removed from each end of 1000 mm (40 in) samplesof finished cable. A separate sample shall be used for each fluid. The original outside diameter shall be measured using the procedure described in 5.3. The area of the sample to be subjected to the bend test shall be immersed in the fluid shown in Figure 8 for a period of 20 (+1, -0) h. After removal from the fluid, remove excess fluid from the sample and then condition the sample for 4 h at room temperature. After conditioning, the outside diameter of the cable shall again be measured using the procedure in 5.3. The mean of the diameter readings taken after conditioning shall be compared to the mean of the original diameter readings.The maximum diameter change shall be in accordance with Figure 8. The conditioned sample shall be wrapped around a mandrel as specified in Figure 6 for a minimum of 180 degrees at a uniform rate of one turn in 10 s. Either a revolving or stationary mandrel may be used. When a revolving mandrel is used, fasten one end of the sample to the mandrel and the specified mass to the other end. No mass is required when using a stationary mandrel. A visual inspection shall reveal no cracks or splits. If no exposed conductor is visible, subject the sample to the dielectric test specified in 6.4.FIGURE 8—FLUID COMPATIBILITY REFERENCE 6.76.8Ozone Resistance—This test is for initial qualification only. The usage of this test will be established byagreement between customer and supplier. At least one wire size shall be tested; however, for comparative purposes 0.8 mm2 (No. 18) is preferred. A 300 mm (12 in) sample of finished cable shall be wound a minimum of 180 degrees around the mandrel specified in Figure 9 at a uniform rate of one turn in 10 s and secured. The assembly shall then be conditioned for 192 h +1, –0 h at (65 °C ± 3 °C in an atmosphere containing 100 pphm ± 5 pphm of ozone. A visual inspection shall reveal no cracks or splits.6.9Pinch Resistance—25 mm (1 in) of insulation shall be removed from one end of a 900 mm (36 in) sample offinished cable. The test sample shall then be placed taut without stretching across a 3 mm (1/8 in) diameter steel rod as shown in Figure 10. The counter balance shall be adjusted so that no force will be exerted on the test sample until a mass is applied to the end of the lever with a mechanical advantage of 10. The test sample shall then be subjected to an increasing force applied through the steel anvil by increasing the applied mass ata rate of 2.3 kg/min (5 lb/min). At the moment the insulation is pinched through, the 3 mm (1/8 in) diameter rodwill contact the conductor and the test shall stop. The applied mass shall then be recorded. After each reading the test sample shall be moved 50 mm (2 in) and rotated clockwise 90 degrees. Four readings shall be obtained for each test sample. The mean of the four readings shall determine the pinch resistance of the cable under test. The minimum values for each cable type and size are shown in Figure 11.FIGURE 9—OZONE RESISTANCE TEST CONDITIONS REFERENCE 6.8FIGURE 10—APPARATUS FOR PINCH RESISTANCE TEST REFERENCE 6.9FIGURE 11—MINIMUM PINCH RESISTANCE REFERENCE 6.96.10Sandpaper Abrasion Resistance—25 mm (1 in) of insulation shall be removed from one end of a 900 mm(36 in) sample of finished cable. The test sample shall then be placed taut, without stretching in a horizontalposition (see Figure 12). The additional mass specified in Figure 13 and a suitable bracket shall be used to maintain the test sample position over an unused area of the abrasion tape. The total weight of the bracket, support rod, and pivoting arm shall be 0.63 N ± 0.05 N (0.14 lb ± 0.01 lb). 150J garnet sandpaper with 10 mm (3/8 in) conductive strips perpendicular to the edge of the sandpaper spaced a maximum of every 75 mm (3 in) shall be used to abrade the insulation. The DC resistance of the conductive strips shall be 15000 Ω (when measured across the width of the sandpaper) or low enough to allow the apparatus to detect exposed conductor. The sandpaper shall be pulled under the cable at a rate of 1500 mm/min ± 75 mm/min (60 in/min ±3.0 in/min) until a conductive strip contacts the metallic conductor. A reading shall be taken of the length ofsandpaper used to abrade through the insulation. The sandpaper shall approach and exit the test sample from below at an angle of 29 degrees ± 2 degrees to the axis of the cable and shall be supported by a pin 6.9 mm ±0.1 mm (0.272 in ± 0.004 in) in diameter. After each reading, the test sample shall be moved 50 mm (2 in) androtated clockwise 90 degrees. Four readings shall be obtained for each test sample. The mean of the readings will determine the abrasion resistance. The sandpaper abrasion resistance shall meet or exceed the minimum abrasion requirements in Figure 14.FIGURE 12—APPARATUS FOR SANDPAPER ABRASION RESISTANCE TEST REFERENCE 6.10FIGURE 13—SANDPAPER ABRASION RESISTANCE ADDITIONAL MASS REFERENCE 6.10FIGURE 14—MINIMUM SANDPAPER ABRASION RESISTANCE REFERENCE 6.106.11Crosslinking—25 mm (1 in) of insulation shall be removed from each end of a 600 mm (24 in) sample offinished cable. The sample shall be bent a minimum of 135 degrees around a 6 mm (1/4 in) mandrel. The cable and mandrel shall be placed against a hot plate at least 150 mm by 150 mm (6.0 in by 6.0 in) which has been preheated to 250 °C ± 25 °C. A force of 5 to 7 N (1 to 1.5 lb) shall be applied for 5 to 6 s without rubbing or scraping the cable on the plate. After exposure, the cable conductor shall not be visible through the insulation. If the visual inspection is not conclusive, the sample is to be returned to room temperature and then subjected to a dielectric test similar to that specified in 6.4. However, the immersion time and application of the voltage shall be 1 min.6.12Strip Force—The usage of this test will be established by agreement between customer and supplier.Prepare a test sample of finished cable which is 75 mm (3 in) in length. 25 mm (1 in) of insulation shall be cleanly cut and carefully stripped from one end of the conductor. Care must be taken not to disturb the 50 mm ± 2 mm (2 in ± 0.08 in) section when removing the residual insulation. No burrs are permitted on the ends of the metallic conductor. Insert the stripped end through a plate with an appropriate diameter hole. The conductor shall be pulled through the plate at a rate of 500 mm/min (20 in/min). The maximum force shall be recorded. A minimum of four readings shall be obtained. The mean of all readings shall determine the strip force of the cable under test. The requirements for the “Strip Force” test, if any, will be established by agreement between the supplier and the customer.6.12.1A LTERNATIVE—A 25 mm ± 2 mm (1 in ± 0.08 in) sample of undisturbed insulation may be used.6.13Hot Water Resistance—This test is for initial qualification only. The usage of this test will be established byagreement between customer and supplier. At least one wire size shall be tested; however, for comparative purposes 0.8 mm2 (No. 18) is preferred. 25 mm (1 in) of insulation shall be removed from each end of two2.5m ± 0.1 m (100 in ± 4in) test samples of finished cable. Other test sample lengths may be used; however,in case of a dispute, the referee method shall use the 2.5 m test sample length. Closely wind a minimum of three complete turns of the first test sample around a mandrel 5 times the diameter of the test sample and secure the coil as shown in Figure 15.” Immerse the first test sample in a saltwater bath with 10 g/L of NaCl in distilled water at 85 °C ± 5 °C. To avoid interaction between compounds, test samples with different insulating compounds shall not be tested in the same bath. Also, a virgin saltwater bath shall be used for each test.Connect one end of the first test sample to the positive terminal of a 48 V DC power source. Connect the negative terminal to the copper electrode in the bath. After 7 days, disconnect the 48 V DC power source, measure the insulation resistance, and calculate the “Insulation Volume Resistivity” (see 6.14). This completes one cycle. Repeat this procedure for a total of five cycles, 35 days. After conditioning, remove the test sample from the bath, allow it to cool to room temperature, and make a visual inspection of the insulation.Ignore any damage caused by the tie, which secures the coils. If no exposed conductor is visible, perform the “Dielectric” test (see 6.4) except the voltage will be applied after immersion in the salt solution for a minimum of10 min.Perform the entire procedure for the second test sample with the polarity of the 48 V DC power source reversed.FIGURE 15—APPARATUS FOR HOT WATER RESISTANCE TEST REFERENCE 6.136.14Insulation Volume Resistivity—This test is only used as part of the “Hot Water Resistance” test (see 6.13).While still in the saltwater bath connect the sample to a resistance measuring device with a DC voltage of 500V. Voltages between 100 V and 500 V are allowed, however, in case of a dispute, the referee apparatus shall be a resistance measuring device with a DC voltage of 500 V. The insulation resistance shall be measured 1 min after application of the voltage or after it reaches equilibrium, whichever comes last. Calculate the “Insulation Volume Resistivity” using the following formula:(Eq. 1)where:ρ0 is the “Insulation Volume Resistivity”, expressed in Ω·mmL is the immersed length of the test sample, expressed in mmR is the measured insulation resistance, expressed in ΩD is the outside cable diameter, in accordance with 5.3, expressed in mmd is the conductor diameter, expressed in mmlog is log to the base 10The “Insulation Volume Resistivity” shall not be less than 109 Ω·mm.ρ0 2.725LR D d---log ------------=6.15Environmental Cycling—This test is for initial qualification only. The usage of this test will be established byagreement between customer and supplier. At least one wire size shall be tested; however, for comparative purposes 0.8 mm2 (No. 18) is preferred. 25 mm (1 in) of insulation shall be removed from each end of two 600mm (24 in) samples of finished cable. Wind a minimum of 3 turns for wire sizes ≤1 mm2 and 2 turns for wire sizes >1 mm2 around a mandrel 1.5 times ± 0.3 times the diameter of the sample at a uniform rate of one turn in 10 s and secure the ends. Condition the sample according to the temperature and relative humidity shown in Figure 16. The “Temperature Class Rating” is shown in Figure 5. The cycle begins with the sample at –40°C ± 2 °C and 5% ± 5% relative humidity. Completion of the schedule shown in Figure 16 will constitute one cycle. Repeat the cycle for a total of 40 cycles. While still on the mandrel, remove the test sample from the chamber, allow it to cool at room temperature for 30 min, and unwind it from the mandrel. Make a visual inspection of the insulation. Ignore any damage caused by the ties, which secure the ends. If no exposed conductor is visible, perform the “Dielectric” test (see 6.4) except the voltage will be applied after immersion in the salt solution for a minimum of 10 min.FIGURE 16—PROCEDURE FOR ENVIRONMENTAL CYCLING TEST REFERENCE 6.157.Reference Information7.1Color Code—The purpose of the “color code” is to provide visual information during the building and servicingof wiring assemblies. Cables of different colors shall be distinguishable from each other.7.1.1R ECOMMENDED C OLORS—The color of the cable should match as closely as possible the central colorspecified in Appendix A. The “Light” and “Dark” color limits are for guidelines only.7.1.2S TRIPES—When additional color coding is required, various colored stripes may be applied longitudinally,spirally, or by other manner agreed upon by the supplier and user. The color standards do not apply to stripes.PREPARED BY THE SAE CABLE TASK FORCE OF THESAE ELECTRICAL DISTRIBUTION SYSTEMS STANDARDS COMMITTEE。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

S.P.L CABLE

SAE J1128-2000

5 一般要求 对于每种型号的电缆 成品应满足图表 2 规定的所有试验的要求

图表 2 一般要求 条款 5

条款

项目

要求 TWP GPE HDT

STS HTS

TWE GTE HTE

TXL GXL SXL

5 一般要求

5.1 导体

5.2 绝缘

5.3 外径

*

1 适用范围 本 SAE 标准适用于额定直流电压 60V(交流 25V)或以下地面车辆电气系统用低压初级电缆 文中的试

验旨在检验电缆在有限流体和物理应力的作用下正常使用时的质量

2 参考文献 2.1 适用出版物 -下列出版物因被本标准引用而成为本标准的一部分 除非另有规定 SAE 出版物应使用 最新版本 2.1.1 SAE 出版物

SAE EA1128 WIRE COLOR CHARTS SAE J311 FLUID FOR PASSENGER CAR TYPEAUTOMATIC TRANSMISSION SAE DICTIONARY OF MATERIALS AND TESTING 2.1.2 ASTM 出版物 ASTM B1 STANDARD SPECIFICATION FOR HARD-DRAWN COPPER WIRE ASTM B33 STANDARD SPECIFICATION FOR TINNED SOFT OR ANNEALED COPPER WIRE ASTM B174 STADARD SPECIFICATION FOR BUNCH-STRANDED COPPER CONDUCTORS FOR ELECTRICAL CONCUCTORS ASTM B263 METHOD FOR DETERMINATION OF CROSS-SECTIONAL AREA OF STANDARD CONDUCTORS ASTM B298 STANDARD SPECIFICATION FOR SILVER-COATED SOFT OR ANNEALED COPPER WIRE ASTM B354 DEFINITIONS OF TERMS RELATING TO UNINSULATED MEALLIC ELECTRICAL CONDUCTORS ASTM B355 STANDARD SPECIFICATION FOR NICKEL-COATED SOFT OR ANNEALED COPPER WIRE ASTM D412 STANDARD TEST METHODS FOR VULCANIZED RUBBER AND THERMOPLASTIC RUBBERS AND THERMOPLASTIC ELASTOMERS - TENSION ASTM D471 STANDARD TEST METHOD FOR RUBBER PROPERTY – EFFECT OF LIQUIDS

1

S.P.L CABLE

SAE J1128-2000 ASTM D573 STANDARD TEST METHOD FOR RUBBER – DETERIORATION IN AN AIR OVEN ASTM E145 STANDARD SPECIFICATION FOR GRAVITY – GONVECTION AND FORCED – VENTILATION OVENS ASTM F1251 STANDARD TERMINOLOGY RELATING TO POLYMERIC BIOMATERIALS IN MEDICAL AND SURGICAL DEVICE 2.1.3 IEC 出版物 IEC 811-2-1 COMMON TEST METHODS FOR INSULATING AND SHEATHING MATERIALS OF ELECTRICAL CABLES –PART 2 METHODS SPECIFIC TO ELASTOMERIC COMPOUNDS – SECTION 1 OZONE RESISTANCE TEST – HOT SET TEST – MINERAL OIL IMMERSION TEST IEC ELECTRICITY ELECTRONICS AND TELECOMMUNICATIONS MULTILINGUAL DICTIONARY 2.2 相关标准---下列标准仅供参考 不是本标准不可缺少的一部分 2.2.1 SAE 出版物 SAE J156 FUSIBLE LINKS SAE J1067 SEVENCONDUCTOR JACKETED CABLE FOR TRUCK TRAILER CONNECTIONS SAE J1127 LOW TENSION BATTERY CABLE SAE J1292 AUTOMOBILE TRUCI-TRACTOR TRAILER AND MOTOR COACH WIRING SAE J1654 HIGH VOLTAGE PRIMARY CABLE SAE J1673 HIG VOLTAGE AUTOMOTIVE WIRING SAE J1678 ULTRA THIN WALL PRIMARY CABLE SAE J2183 60V AND 600V SINGLE CORE CABLES – TEST METHODS DIMENSIONS AND REQUIREMENTS SAE J2501 ROUND UNSCREENED 60V AND 600V MULTICORE SHEATHED CABLES – BASIC AND HIGH PERFORMANCE TEST METHODS AND REQUIREMENTS 2.2.2 ASTM 出版物 ASTM B3 STANDARD SPECIFICATION FOR SOFT OR ANNEALED COPPER WIRE ASTM B8 CONCENTRIC-LAY-STRANDED COPPER CONDUCTORS HARD MEDIUM-HARD OF SOFT ASTM B452 STANDARD SPECIFICATION FOR COPPER-CLAD STEEL WIRE FOR ELECTRONIC APPLICATION ASTM B787 19 WIRE COMBINATION UNILAY-STRANDED COPPER CONDUCTORS FOR SUBSEQUENT INSULATION 2.2.3 ISO 出版物 ISO 6722 ROAD VEHICLES – 60V AND 600V SINGLE CORE CABLES – TEST METHODS DIMENSIONS AND REQUIREMENTS ISO 14572 ROAD VEHICLES – ROUND UNSCREENED 60V AND 600V MULTICORE SHEATHED CABLES – BASIC AND HIGH PERFORMANEE TEST METHODS AND REQUIREMENTS

*

5.4 最小绝缘厚度

*

*

6 试验

6.1 单线镀层试验

注1

注1

6.2 可锡焊性试验

*

*

6.3 机械性能试验

*

*

6.4 耐电压试验

*

*

6.5 低温弯曲试验

低压初级电缆

SAE J112---------------------------------------------------------------- 1 2 参考文献 ---------------------------------------------------------------------- 1 3 术语 ---------------------------------------------------------------------- 2 4 总则 ---------------------------------------------------------------------- 3 5 一般要求 ----------------------------------------------------------------- 4 6 试验 ------------------------------------------------------------------------ 5 7 参考信息 ------------------------------------------------------------------------- 14 附录 A 推荐颜色 附录 B SAE 流体供应商

绝缘

热塑性 热固性弹性体 交联聚烯烃 热塑性弹性体

图表 1 电缆的型号 条款 4.1

SAE 电缆型号

薄壁

通用

特种用途

TWP

GPT

STS

TXL

GXL

SXL

TWE

GTE

厚壁 HDT HTS

HTE

4.2 一般试验条件 所有试验的试样应在 23 5 的温度环境中预处理 16 小时 除非另有规定 所有试 验应同样在上述温度下进行 4.3 公差 除非另有规定 所有数值均可采用近似法处理