05SSR-01-09 小型撬装式天然气液化流程的参数分析(曹文胜)

撬装式天然气脱水装置技术分析

撬装 式天 然气 脱水 装置 主要有 净化 设备 、 闪蒸

设备 、热传 递设备 以及 管线设 备等设 备组 成 。其 中

影响 天然气 脱水效 果 的因素主 要有三 甘醇 的浓度 、

3 结 语

在 天然气 生产 和运 输 中,脱水 处理 是重 要 的环

节之 一 ,但 是 由于我 国天然气 脱水装 置 的设计方 式

撬 装式 天然 气脱 水装 置 中三 甘醇 脱水 剂是 其 中 重要 的脱 水装 置 ,这 种脱水 剂具有 脱水 能力强 、安 全 可靠 以及节 能效 果显著 等特 点 。在撬 装式天 然气 脱 水装 置运行 的过程 中应 该注 意最低 露点 ,如果 露

点达 到 一3 ℃,但是这 种状态 下 的露点又 没有达 到 1

三 甘 醇 的 处理 量 、温 度 以及操 作压 力 和 循 环 速 率

等 ,所 以应 该加 强对撬 装式天 然气 脱水装 置的 主要

设备和参 数进行设 置 。

和 制造水 平具有 一定 的局 限性 ,因此 目前 我 国很 多 的天然 气 脱水装 置都 是引进 国外先 进 的技 术 。所 以 加 强先进 的脱 水装置 技术 的开发研 究 ,以代替 国外

撬 装式 天然 气脱 水装置 的工 艺流程 以及撬 装式天 然气脱水 装置 的技 术特点 。

关 键词 : 天然 气 ; 脱水装 置 ; 装 ; 撬 三甘 醇脱水 方法

中图分 类号 : E 6 T 88

文献标 识码 : A

文章编号 : 0 9 2 7 2 1 2 — 0 9 O 1 0 — 3 4( 0 2) 3 0 6 一 2

21 0 2年第 2 3期 ( 总第 2 0期 ) 3

中闽高 新技末/业 止 \

天然气引射式液化流程的计算和分析

初 始 运行 时 ,原 料气 冷 却所 需冷 量 由外加 制冷 剂 提 供 。 当 第 三 换 热 器 出 口 的 天 然 气 温 度 达 到 203.15 K 时 ,天然 气 从拉 发尔 喷 管喷 出并进 入 引射 器 ,由于 没有被 引 射气 体 ,故此刻 仅 以天 然气 组 分 从 引 射 器 出 口 流 出 , 控 制 其 出 口 温 度 使 之 在 1.2 MPa压 力下 的气 化率 为 0.67。本 文选 用 SRK 方 程 计算 天 然气 气液 相 的相平 衡 ,通 过 比较 计算 结 果 和实验结果,可得出用 SRK 方程计算烃类混合物 的气液 相 平衡 是可 靠 的 。利用 ASPEN.HYSYS计算 得 前 述 天 然 气 组 成 条 件 下 , 引 射 器 出 口温 度 为 152.426 3 K,其 气液 相 组成 见表 2:

1 液 化流 程描 述

天然气引射式液化流程 的引射气体 由天然气 、 回流 复热气 两 种气 体组 成 。1 kmol/h、4.0 MPa、300K 的原料 天 然气经 加 压 、水冷 后 ,压力 为 20 MPa,温 度 为 310 K。回流气 为 0.67 kmol/h,1.2 MPa,经 多 次 引射 、 回流 、复 热后 ,温 度为 307 K,然 后经 加 压 、水 冷 至压 力为 20 MPa,温 度 为 31O K。天然气 和 回流 复热 气 以相 同压 力 ,相 同温度 汇 合进 入 高压 引射 气体 管道 ,此 时总摩 尔 流量 为 1.67 kmol/h。汇 合气 经第 一 换热器 被 冷却 至 286.22 K,接 着进 入 外 加制 冷剂 的第 二换 热 器 ,被 冷 却至 218.27 K,然后 进入 第三 换热 器 ,最 终被冷 却 至 203.15 K,进 入 高 压拉发尔喷管 ,以高压、低温 的超 临界状态进入拉 发尔喷管 ,之后以超临界速度喷入引射器,并从中 间罐 引射 出气相 组 分 ,在 混合 室 中组成 引射 及被 引 射气 体 的 混合气 体 ,再经 引射 器 的扩 压管 减速 ,恢 复静 压 至 1.2 1V[Pa。此 过 程 中 , 由于 急骤 膨 胀促 使 混 合气 体 出现 降温 ,并在 临界 状 态下 出现 两相 流 。 在分 离器 1中分 出 的气相 即 为 回流 、复热气 体 ,此

小型撬装式天然气液化流程模拟与分析

m a n y a d v a n t a g e s , i n c l u d i n g l e s s e q u i p m e n t s , c o m p a c t s t r u c t u r e , h i h g r e l i a b i l i t y a n d a d a p t a b i l i t y , s i m p l e nd a l f e x i b l e o p e r a t i o n .

g a s p l a n t s i n s k i d— - mo u n t e d p a c k a g e s

He T i a n b i a o,J u Y o n g l i n

( I n s t i t u t e o f R e f i r g e r a t i o n a n d C r y o g e n i c s ,S h a n g h a i J i a o T o n g U n i v e r s i t y , S h a n g h a i 2 0 0 2 4 0 , C h i n a ) A b s t r a c t : B a s e d o n t h e f a c t t h a t t h e m a j o i r t y o f t h e n a t u r a l g a s i f e l d s i n C h i n a h a v e s m a l l r e s e r v e s , d i s p e r s e d d i s t i r b u t i o n a n d a l e f a r a w a y f r o m t h e n a t u r a l as g p i p e l i n e s , s m a l l — s c a l e L N G( L i q u e i f e d N a t u r l a G a s )p l a n t s i n s k i d—m o u n t e d p a c k a g e s h a v e a b r o a d a p p l i c a t i o n p r o s p e c t i n C h i n a .S m ll a — s c l a e L N G( L i q u e i f e d N a t u r l a G a s )p l a n t s i n s k i d—m o u n t e d p a c k a g e s h a v e

天然气液化技术研究现状及进展

第3期

杨 文等:天然气液化技术研究现状及进展

89

乙烷、丙烷等)混合制冷剂单级循环,循环中采用了 绕 线 式 换 热 器 作 为 主 要 的 低 温 换 热 器 ,Black & Veatch Pritchard 所设计的 PRICO 流程[9]也属于单级 混合制冷剂液化流程。 后由于 SMR 热力学效率较 低 ,APCI 设 计 开 发 了 丙 烷 预 冷 混 合 制 冷 剂 液 化 流 程 [10](C3MR),C3MR 结合了级联式液化流程和混合 制冷剂液化流程的优点, 用丙烷将天然气预冷至鄄 40℃ 左 右 , 混 合 制 冷 剂 循 环 再 把 天 然 气 从鄄40℃ 过 冷 到鄄160℃,流程既简单又高效。 所以自 20 世纪 70 年 代以来,这类液化流程在基本负荷型天然气液化装 置中得到了广泛的应用,C3MR 流程图如图 2 所示。

图 5 RFS 车用燃料加注站

图 6 GTI 液化流程

由以上分析可知,目前小型天然气液化装置液 化流程主要是由大型装置演化而来,并未出现本质 的变化。 但高效、经济的小型天然气液化装置的开 发,有利于边远气田、海上气田气源的开发利用,应 用前景较为广阔。 1.2 国内研究现状及发展动态分析

国内天然气液化技术的研究起步较晚,上海交 通大学、中科院低温中心、哈尔滨工业大学低温与 超导技术研究所、北京工业大学等均开展了相应的 研究工作。 上海交通大学顾安忠等 对 [21鄄24] 天然气液 化流程热力学模拟、参数分析和优化分析等方面开 展 了 较 多 研 究 ; 中 科 院 低 温 中 心 [25] 一 直 关 注 于 混 合 制冷剂节流制冷机的研究工作;哈尔滨工业大学低 温 与 超 导 技 术 研 究 所 [26鄄28]则 在 现 有 液 化 流 程 对 比 基 础上,开发出了适用于小型天然气液化装置的单级 混合制冷剂液化流程和适用于中型及大型的双级 制 冷 剂 液 化 流 程 ;北 京 工 业 大 学[29鄄31]在 小 型 天 然 气 液化流程参数优化、低温换热装置研制等方面开展 了一定的研究。

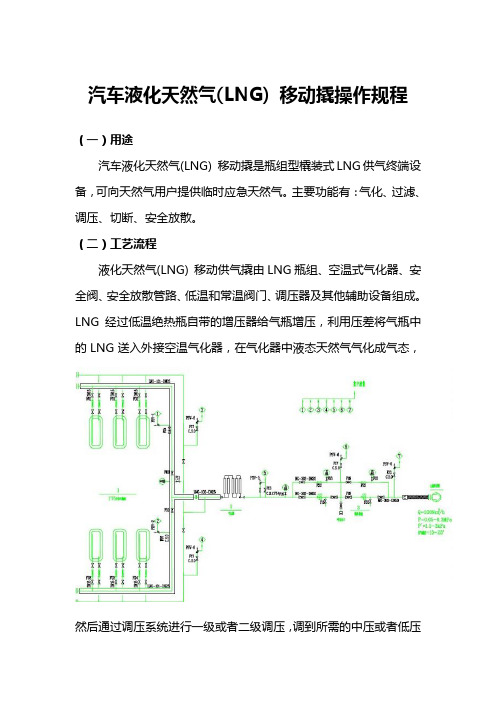

汽车液化天然气(LNG) 移动撬操作规程

汽车液化天然气(LNG) 移动撬操作规程(一)用途汽车液化天然气(LNG) 移动撬是瓶组型橇装式LNG供气终端设备,可向天然气用户提供临时应急天然气。

主要功能有:气化、过滤、调压、切断、安全放散。

(二)工艺流程液化天然气(LNG) 移动供气撬由LNG瓶组、空温式气化器、安全阀、安全放散管路、低温和常温阀门、调压器及其他辅助设备组成。

LNG经过低温绝热瓶自带的增压器给气瓶增压,利用压差将气瓶中的LNG送入外接空温气化器,在气化器中液态天然气气化成气态,然后通过调压系统进行一级或者二级调压,调到所需的中压或者低压后输出给用户使用。

(三)主要参数(四)安装说明液化天然气(LNG) 移动供气撬撬体通过不锈钢软管和下游管道连接,为此须保证撬体出口法兰高度和下游管段连接法兰高度大约一致,以便确保流体在软管中流通顺畅,安装过程中不得松开撬体内部的连接螺栓。

撬体安装后检查各连接是否可靠,若有松动应拧紧后再安装,并作泄露检查。

撬体安装前,保证基座稳定。

设备就位后,设备与燃气管网连接,注意设备管道不可强行就位,以免损坏密封件。

LNG移动供气撬要远离火源、震动源、腐蚀介质,而且要保证空气流通。

撬体安装应符合GB50028-2006《城镇燃气设计规范》的相关规定。

(五)操作及运行说明注意:液化天然气(LNG) 移动供气撬在出厂时均经过严格的出厂检验,进行了出口压力、关闭压力、超压切断压力、放散压力的检验和设定以及低温预冷测试;压力表的校验;各设备、管道及整机的气密性试验;撬体的外观及标示检验。

各设定值标示在铭牌上,设定值允许相对铭牌给定值有少许偏差,且该设定值可小范围内(约10%)调整。

(六)LNG低温钢瓶操作1、钢瓶上标的VENT是气相管接口,与撬上的气相软管相接。

2、钢瓶上标的LIQUID是液相管接口,与撬上的液相软管相接。

3、钢瓶上有压力表,气相压力大于0.6MPa,应及时通过气相阀将瓶内气体减压以免钢瓶压力过高使安全阀起跳。

撬装式天然气集气装置[发明专利]

![撬装式天然气集气装置[发明专利]](https://img.taocdn.com/s3/m/276ba2606529647d2628524f.png)

专利名称:撬装式天然气集气装置专利类型:发明专利

发明人:付元垒,张凯,朱新新,孙萍申请号:CN201810874958.1申请日:20180802

公开号:CN109000155A

公开日:

20181214

专利内容由知识产权出版社提供

摘要:本发明公开了一种橇装式天然气集气装置,包括输送单元和放空排泄单元,输送单元:从撬装装置入口依次连接有电动三通球阀、集气管汇、双筒式分离闪蒸罐分离腔和计量系统,清管系统与计量系统并联,输送单元还包括用于增压的压缩机和供站内自用气的自用管线,放空排泄单元:放空总管、排液管以及排污管汇集至双筒式分离闪蒸罐闪蒸腔,经闪蒸后至放空火炬,双筒式分离闪蒸罐闪蒸腔的采出水经排液管排出,双筒式分离闪蒸罐分离腔和双筒式分离闪蒸罐闪蒸腔上还增设有应急排液管道,当排液管出现段塞流时,可采用应急排液管排液。

有益效果:有效减少站内设备的数量及占地面积,缩短建设周期,降低项目成本,更便捷,更快捷的掌握站内情况。

申请人:杰瑞石油天然气工程有限公司

地址:264003 山东省烟台市莱山区杰瑞路9号

国籍:CN

代理机构:烟台炳诚专利代理事务所(普通合伙)

代理人:李慧

更多信息请下载全文后查看。

天然气气化撬操作流程(子)

LNG 气化撬操作流程一、LNG 卸车操作规程1.目的为标准 LNG 气化站卸车作业,使操作人员能够正确、娴熟地进展卸车操作以及妥当处理各项紧急状况,防止发生事故,特编制本操作规程。

2.操作流程2.1.卸车作业的工作原理LNG 通过汽车罐车从 LNG 液化工厂或者储藏库运抵 LNG 气化站,并通过气化站内设置的卸车增压气化器进展升压,使罐车与LNG 储罐之间形成肯定的压差,利用此压差将罐车中的LNG 卸入气化站储罐内。

卸车完毕时,通过卸车台气相管道经低压气相储罐或者 BOG 系统回收罐车中的气相自然气。

2.2.卸车作业操作流程2.2.1卸车前检查和预备工作2.2.1.1引导罐车到指定位置停车,汽车发动机必需熄火、切断车辆总电源,取出罐车钥匙保存,给罐车轮垫上防滑块。

2.2.1.2罐车上的导静电装置与装卸台接地线进展连接。

2.2.1.3检查车辆的制动手闸等设施应完好。

各密封面的密封状态应完好无泄漏;2.2.1.4拆卸装卸软管接头盖,将软管与罐车的液相管接合结实后,开启放散阀,用站内自然气置换软管中空气,关闭放散阀。

2.2.2正常卸车程序2.2.2.1卸车前用自然气对连接软管进展置换吹扫 3 至 5 次。

2.2.2.2翻开 LNG 罐车的气相阀、液相阀和增压阀,翻开储罐的顶部进液阀和 BOG 阀进展降压或依据场站需求进展气相平压,罐车升压至高于储罐 0.2MPa的时候,小开卸车台液相阀对进液管道进展预冷,当罐车压力升至 0.65MPa 的时候就把液相阀调整到能与增压速度相持平,开头卸车,严禁压力超高至 0.7MPa,并低于安全阀起跳压力;2.2.2.3卸车过程中,罐车司机、操作人员要始终在现场,检查连接部位的泄漏状况,观看罐车和储罐的压力和液位,确保安全;观看罐车液位,当罐车剩余液量少于3 吨时,须将顶部进液阀关闭并切换开启底部进液阀,防止罐车内的气液混合直接通过气相进入储罐导致储罐压力快速上涨。

确认液相卸车完毕后,关闭罐车的出液阀和储罐的底部进液阀,检查罐车的压力,然后经过 BOG 系统进展降压,至 0.15-0.3MPa 左右,卸车完毕;2.3.卸车作业过程中工作质量和安全要求2.3.1.卸车作业全过程必需严格监控好 LNG 储罐和 LNG 罐车的液位、压力、安全阀是否处于正常工作状态;2.3.2.卸车作业要检查好连接软管和法兰部位是否有泄漏,并快速实行措施;2.3.3.卸车作业操作阀门防止消灭“憋管”现象,阀门开启和关闭要缓慢,开关位置要准确到位;3.3.4卸载人员必需依据规定的卸载工艺规程进展操作;3.3.5卸载接口的盲法兰或者等效装置必需在其内部压力卸尽后卸除;3.3.6卸载作业过程中,操作人员必需处在规定的工作岗位上。

小型天然气液化流程

小型天然气液化流程

曹文胜;鲁雪生;石玉美;汪荣顺

【期刊名称】《天然气工业》

【年(卷),期】2005(025)005

【摘要】小型天然气液化装置对利用边远小油气田的天然气(包括伴生气)是很有意义的,同时又为远离天然气管网的用户使用天然气提供了方便,并使汽车使用较为廉价的LNG成为了可能.为此,对小型天然气液化装置备选的液化流程进行了比较,通过分析选择了可能的最佳方案:混合制冷剂Brayton循环.该流程结构简单,设备可靠,便于集成一体化以适应车辆装载要求,可实现快速机动部署;还对其进行了工艺设计和系统分析,得出了小型天然气液化流程设计的相关结论.

【总页数】3页(P109-111)

【作者】曹文胜;鲁雪生;石玉美;汪荣顺

【作者单位】上海交通大学制冷与低温工程研究所;上海交通大学制冷与低温工程研究所;上海交通大学制冷与低温工程研究所;上海交通大学制冷与低温工程研究所【正文语种】中文

【中图分类】TE6

【相关文献】

1.基于脉管制冷机的小型天然气液化流程的设计与研究 [J], 黄晶晶;陈曦;张吉尧;刘墨洲;汪婷;赵晓婕;杭伊煊;栋梁

2.小型混合制冷剂天然气液化流程设计与(火用)分析 [J], 张钊;陈曦;崔新亭

3.利用液氮冷能的小型天然气液化流程 [J], 郑宗和;郭汇江;王卫晓;纪超

4.小型N2-CH4膨胀机天然气液化流程影响因素分析 [J], 蒋鹏;诸林;范峻铭;张政

5.新型小型天然气液化流程 [J], 杨文;郭悠悠;曹学文

因版权原因,仅展示原文概要,查看原文内容请购买。

入口压力对天然气超声速液化特性的影响

入口压力对天然气超声速液化特性的影响边江;曹学文;杨文;于洪喜;尹鹏博【摘要】为研究入口压力对天然气混合物超声速液化特性的影响规律,建立了三维双组分天然气混合物超声速凝结流动数学模型,对Laval喷管内双组分混合物凝结流动进行了数值模拟,得出了沿Laval喷管轴向的参数分布,通过开展双可凝组分气体凝结相变实验,对比发现数值模拟与实验结果基本一致,说明了所建立的数学模型及计算方法的正确性.还研究了入口压力对甲烷-乙烷混合物超声速液化特性的影响,结果表明,保持Laval喷管入口温度及组成不变,增大入口压力,混合气体成核位置前移,成核率、平均液滴半径、液相质量分数均随之增大,即入口压力越大,混合气体在Laval喷管内越易发生凝结,在实际生产中可以通过调节入口压力来促进天然气的凝结,提高Laval喷管的液化效率.【期刊名称】《高压物理学报》【年(卷),期】2018(032)003【总页数】7页(P1-7)【关键词】Laval喷管;甲烷-乙烷;入口压力;液化;成核【作者】边江;曹学文;杨文;于洪喜;尹鹏博【作者单位】中国石油大学(华东)储运与建筑工程学院,山东青岛266580;中国石油大学(华东)储运与建筑工程学院,山东青岛266580;中国石化销售有限公司华南分公司,广东广州 510620;中国石化新疆煤制气外输管道有限责任公司湖广分公司,湖南长沙410016;中国石油大学(华东)储运与建筑工程学院,山东青岛266580【正文语种】中文【中图分类】TE642近年来随着液化天然气(LNG,Liquefied Natural Gas)产业在全球迅速发展,天然气的液化技术和设备也在不断发展完善、日渐成熟。

我国LNG领域内的相关研究起步较晚,许多技术远远落后发达国家水平,在天然气液化工艺及装置的生产等方面缺乏自主产权。

因此,开展天然气液化工艺及装置的研究,对于实现液化装置的国产化、高效化有十分重要的意义[1-3]。

一种基于浮式LNG的预处理和液化流程模拟

一种基于浮式LNG的预处理和液化流程模拟曹文胜;黄星;Iqbal M.MUJTABA;鲁雪生【期刊名称】《化工学报》【年(卷),期】2015(0)S2【摘要】天然气的预处理和液化是海上天然气利用前的两个关键环节。

选取变压吸附分离法(PSA)作为浮式LNG预处理流程的工艺方法,选择新型CO2预冷空气膨胀液化流程作为浮式LNG天然气液化的工艺方法,并对以上预处理和液化流程进行了模拟计算与分析。

结果表明,采用双层吸附剂变压吸附(PSA)预处理流程能耗低,全气体运行避免了液体吸收剂随波浪晃动的缺点,可以满足海上天然气预处理的要求;CO2预冷空气膨胀液化流程在预冷剂及制冷剂循环过程中,没有液体的产生,安全性高;以上预处理和液化流程适应于海上晃动的LNG平台。

【总页数】8页(P371-378)【关键词】浮式LNG;预处理;液化流程;模拟【作者】曹文胜;黄星;Iqbal M.MUJTABA;鲁雪生【作者单位】集美大学机械与能源工程学院;福建省能源清洁利用与开发重点实验室;福建省清洁燃烧与能源高效利用工程技术研究中心;School of Engineering and Informatics,University of Bradford,West Yorkshire,Bradford BD71DP,UK;上海交通大学制冷与低温工程研究所【正文语种】中文【中图分类】TE64【相关文献】1.基于浮式LNG的空气膨胀式液化流程设计与优化 [J], 黄星;曹文胜;鲁雪生2.浮式液化天然气装置LNG预处理工艺大型分离设备研究进展 [J], 李焱;喻西崇;王春升;王清;韩旭亮3.浮式液化天然气装置LNG预处理工艺大型分离设备研究进展 [J], 李焱;喻西崇;王春升;王清;韩旭亮;4.巴基斯坦某浮式液化天然气(LNG)码头控制系统的解决方案 [J], 方一能;李瑞娟;姚建新因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小型撬装式天然气液化流程的参数分析PARAMETER ANALYSIS OF SMALL-SCALE MIXED REFRIGERANT CYCLE INSKID-MOUNTED PACKAGE曹文胜鲁雪生顾安忠上海交通大学制冷与低温工程研究所,上海 200030摘要:在流程热力分析的基础上,对小型撬装式混合制冷剂液化流程进行了模拟计算,并分析了气液分离器S1、S2的温度、高压制冷剂的压力、低压制冷剂的压力和高压轻烃制冷剂的压力对流程液化率、功耗和比功耗的影响。

结果表明,以上参数对功耗和比功耗的影响很大,而对液化率几乎没有影响;小型撬装式混合制冷剂液化流程简便灵活、能耗低、液化率高。

关键词: 小型撬装式混合制冷剂液化流程参数分析0 前言自1964年世界上第一座LNG装置(CAMEL)建造以来,低温液化装置已广泛应用于商业天然气液化领域,液化能力一般很大,如基本负荷型LNG 工厂单线液化能力已达 3.4Mt/a,调峰型约为0.9Mt/a。

但是大中型液化天然气系统由于装置庞大,不便于在天然气加气站、城市调峰用气、开发利用边远小气田、油井残气及沼气等领域应用,加之天然气车辆市场的不断发展,为开发小型天然气液化系统创造了条件。

小型天然气液化系统与大中型相比,最大的特点是设备简单紧凑,投资省,尺寸小型化,装置撬装化。

[1]。

国外从20世纪70年代开始对LNG装置的液化流程进行了设计、模拟与评价工作。

Shell公司模拟计算了级联式、混合制冷剂和氮气膨胀液化流程,并分析了其优劣。

1995年Melaaen建立了基本负荷型天然气液化流程动态仿真模型,并采用隐式DASSL进行了仿真计算[2]。

1997年Kikkawa设计了新型的混合制冷剂预冷、膨胀机液化流程,并采用CHEMCAD软件进行了模拟计算[3]。

1998年Terry采用HYSYS软件,对典型的调峰型天然气液化流程进行了模拟计算与优化[4]。

20世纪90年代初,我国开始进行天然气液化流程理论方面的研究,陈国邦、郑大振分析了调峰型LNG装置液化流程的特点,对不同流程及其使用条件进行了比较[5]。

1992年郭东海对混合制冷剂天然气液化流程的参数选定及优化工作做了初步的探讨[7]。

1999年刘新伟针对煤层天然气的回收,提出了带循环压缩机基金项目:福建省自然科学基金计划资助项目(E0440002)作者简介:曹文胜,(1973- ),男,博士生,讲师的氮膨胀液化流程并进行了模拟计算[6]。

上海交通大学顾安忠教授领导的课题组,对天然气液化流程进行了系统模拟[7]。

本文在流程热力分析的基础上,对小型撬装式混合制冷剂液化流程进行了模拟计算,并分析了气液分离器的温度、高压制冷剂的压力和低压制冷剂的压力对流程性能的影响。

1 液化流程和计算模型小型撬装式混合制冷剂液化流程如Fig.1所示。

混合制冷剂由氮、甲烷、乙烷、丙烷、正丁烷、异丁烷、正戊烷和异戊烷组成。

该流程包括制冷循环和天然气循环两部分。

本模拟采用HYSYS软件进行计算,选用PR 和LKP物性包,以及COMThermo数据库。

2液化流程的参数分析2.1 初始化与模拟计算在计算前,需要确定的参数见Tab.1、Tab.2[7]。

流程的天然气处理规模为30000 Nm3/day,属于小型撬装式规模。

流程主要参数的选择,对计算结果及装置的技术经济指标有较大的影响,将以比功耗(即生产单位LNG产品的功耗)为目标函数进行优化确定。

Fig. 1.小型MRC液化流程Tab. 1. 组分的摩尔比例N2CH4C2H6C3H8i C4H10n C4H10i C5H12n C5H12 Natural gas 0.841 96.401 1.602 0.466 0.091 0.223 0.061 0.315 Small-scale MRC 5.2 24.6 29.5 20.4 5.5 4.8 5.1 4.9Tab.2. 小型MRC流程的压力和温度设定Natural gas: NG High-pressurerefrigerant: High-PLow-pressurerefrigerant: Low-PLNG store:LNGPressure (M Pa) 5.38 1.49 0.36 0.121 Temperature (℃) 40.0 36.0 31.73 -159.92.2 参数分析进行参数分析时,只变动进行分析的参数值,其余值不变。

分别分析气液分离器S1、S2的温度、高压制冷剂的压力、低压制冷剂的压力和高压轻烃制冷剂的压力对流程液化率、功耗和比功耗的影响,因为气液分离器的温度、混合制冷剂的高压和低压的选择对液化流程的正常运行和性能指标的影响很大。

计算结果见Fig.2~16。

Fig. 2. 分离器S1温度对液化率的影响Fig. 3. 分离器S1温度对能耗的影响Fig. 4. 分离器S1温度对比功耗的影响Fig. 5. 分离器S2温度对液化率的影响Fig. 6. 分离器S2温度对能耗的影响Fig. 7. 分离器S2温度对比功耗的影响Fig. 8. 高压制冷剂压力对液化率的影响Fig. 9. 高压制冷剂压力对能耗的影响Fig.10. 高压制冷剂压力对比功耗的影响Fig. 11.低压制冷剂压力对液化率的影响Fig. 12. 低压制冷剂压力对能耗的影响Fig.13.低压制冷剂压力对比功耗的影响Fig. 14. 高压轻烃制冷剂压力对液化率的影响Fig. 15. 高压轻烃制冷剂压力对能耗的影响Fig. 16. 高压轻烃制冷剂压力对比功耗的影响Fig. 2~ Fig. 4中,随着气液分离器S1温度的降低,压缩机功耗和LNG比功耗呈下降趋势,而液化率变化很小。

原因是随着S1温度的下降,分离器中混合制冷剂的气化率下降,预冷天然气和制冷剂的制冷量增大,而降低天然气和制冷剂进入流程时的温度对于减少流程耗功和比功耗非常有利。

Fig. 5~ Fig. 7中,随着气液分离器S2温度的降低,压缩机功耗和LNG比功耗呈上升趋势,而液化率变化很小。

原因是随着S2温度的下降,预冷轻烃制冷剂的制冷量增大,需要更多的重烃制冷剂流量,从而使得压缩机功耗和LNG比功耗增大。

Fig. 8~ Fig. 10中,随着高压制冷剂压力的增加,压缩机功耗和LNG比功耗呈下降趋势,而液化率变化很小。

原因是高压制冷剂压力升高时,一方面单位流量高压制冷剂的焓值降低,制冷剂流量也降低,功耗往减少的方向变化;另一方面,高压制冷剂压力的升高,引起压比升高,进而单位流量的功耗增加。

第一方面的作用远远超过第二方面的影响,从而使压缩机功耗和LNG比功耗降低。

Fig. 11~ Fig. 13中,随着低压制冷剂压力的增加,压缩机功耗先增大然后下降,LNG比功耗呈下降趋势,而液化率变化很小。

原因是低压制冷剂压力升高时,一方面单位流量低压制冷剂的焓值降低,制冷剂流量增大,功耗往增加的方向变化;另一方面,低压制冷剂压力的升高,引起压比减小,进而单位流量的功耗也减小。

这两方面相互作用,从而使LNG比功耗降低,压缩机功耗先增后减。

Fig. 14~ Fig. 16中,随着高压轻烃制冷剂压力的增加,压缩机功耗和LNG比功耗呈上升趋势,而液化率变化很小。

原因是高压轻烃制冷剂压力升高时,一方面单位流量高压轻烃制冷剂的焓值降低,预冷轻烃制冷剂的制冷量减少,即重烃制冷剂流量减小,功耗往减少的方向变化;另一方面,高压轻烃制冷剂压力的升高,引起压比升高,进而单位流量的功耗增加。

第二方面的作用远远超过第一方面的影响,从而使压缩机功耗和LNG比功耗增大。

3 结论小型撬装式混合制冷剂液化流程之所以设备简化,而性能参数丝毫不受影响,仍然保持接近C3/MRC流程的水平,关键在于混合制冷剂中相应地增加了重组分(正丁烷、异丁烷、正戊烷和异戊烷)的含量。

重组分经分离后,节流降温返流到换热器中为天然气和制冷剂提供预冷的冷量,以此代替丙烷预冷循环,而降低天然气和制冷剂进入流程时的温度对于减少流程耗功、制冷剂流量非常有利。

气液分离器的温度、制冷剂的高压和低压之间存在着强烈的耦合关系。

上述参数的选择能否合理,对液化流程的正常运行和性能指标的影响很大。

本文分析了气液分离器S1、S2的温度、高压制冷剂的压力、低压制冷剂的压力和高压轻烃制冷剂的压力对流程液化率、功耗和比功耗的影响。

从中可得出,要想使流程趋于合理、节能,需要调整哪些参数以及如何调整。

参考文献[1] Wolfgang Foerg, Wilfried Bach, Rudolf Stockmann et al, A New LNG Baseload and the Manufacturing of the Main Heat Exchangers [A], Twelfth international Conference & Exhibition on Liquefied Natural Gas, Perth, Australia, 1998,2.6[2] Gu Anzhong, Lu Xuesheng, Wang Rongshun, Shi Yumei, Lin Wensheng [M], Liquefied natural gas technology, China machine press, 2004[3] Yoshitugi Kikkawa, Moritaka Nakamura, Development of Liquefaction Process for Natural Gas[J], Journal of ChemicalEngineering of Japan, 1997, 30(4): 626~630[4] Terry Lavin, Comparison of Liquefaction Process [J], LNG Journal, 1998(3): 28~33[5] Chen Guobang, Yu Jianping, Huang Zhixiu, Zheng Jianyao, Liquefied natural gas technology and application[J], Cryogenic technology, 1995(5): 1~7[6] Liu Xinwei, Li haiguo, Liu Furong, Simulation and calculation of natural gas liquefaction process [J], Natural gas industry, 1999(1): 97~100[7] Shi Yumei, The thermodynamic research of the mixed refrigerant cycle to liquefied natural gas [D], Doctoral dissertation, Shanghai Jiao Tong University, 1998。