小型氮膨胀天然气液化流程的设计及优化分析

小型天然气膨胀液化工艺模拟及研究

摘

要 :国内油气资源分散 、 单井产 量小 , 边远地 区的油气 资源较 丰富 , 可 以利用小型液化 天然气 装置制

成L N G后外输 , 同时小型天然气膨胀液化工艺又是我 国 L N G研究 工作 的重点。 利用 A s p e n H v s v s 软件对 N 一 C H

膨胀制冷液化流程进行模拟 、 研究 和分析 , 得 出影 响该 流程 的主要参数 : 制冷剂高压压力 、 主换热器 出口温度 、 制冷剂氮气含量 、天然气进料压力和 L N G储存 压力 对液化率和 比功耗的影响 。

关 键 词 :天然气 ;膨胀制冷 ;L N G;HY S Y S ;模拟

文献标识码 : A 文章编号 : 1 6 7 1 — 0 4 6 0( 2 0 1 4) 0 2 — 0 2 4 6 — 0 4 中 图分 类 号 :T E 6 2 4

Si m ul a t i on a nd Re s e a r c h of Sm a l l - s c a l e Ga s Ex pa ns i on Li que f a c t i on Pr o c e s s

第 2 0 1 4 4年 3卷 2 第 月 2期

当 代 化 Fra bibliotek工 C o n t e mp o r a r y C h e mi c a l I n d u s t r y

V 0 ] .4 3. N 0 . 2 F e b r u a r y, 2 0 1 4

小 型 天 然 气 膨 胀 液化 工 艺模 拟及 研 究

3 . S h a n d o n g Na t u r a l Ga s P i p e l i n e Co r p o r a t i o n , S h a n d o n g J i n a n 2 5 0 0 0 1 , C h i n a )

天然气膨胀液化流程

天然气膨胀液化流程一、啥是天然气膨胀液化。

天然气膨胀液化呢,就是一种把天然气变成液态的超酷方法。

你想啊,天然气本来是气体,到处跑到处窜的,可要是把它液化了,就变得乖乖的,能更好储存和运输啦。

这就好比把一群调皮的小娃娃,让他们排好队站着不动一样神奇呢。

这个过程啊,就像是给天然气来一场超级变身秀。

它得经过好多道工序,就像小娃娃要经过好多训练才能听话一样。

天然气在这个过程里,要经历压力、温度等各种变化,就像人在生活里要经历各种各样的挑战一样。

二、天然气膨胀液化的主要设备。

1. 压缩机。

这个压缩机可是个大力士呢。

它的任务就是把天然气的压力提高。

就像把一个气球使劲吹气,让它里面的气体变得更紧更密。

不过这可比吹气球复杂多啦。

压缩机要精确地控制压力,要是压力太大或者太小,后面的流程可就乱套了。

这就好比厨师做菜的时候放盐,多一点少一点味道都不对。

2. 膨胀机。

膨胀机可是这个流程里的超级明星。

它能让高压的天然气迅速膨胀。

这一膨胀啊,温度就会急剧下降。

就像你打开一个充满气的高压瓶子,瓶口会变得凉凉的一样。

膨胀机就是利用这个原理,让天然气变得超级冷,冷到可以液化的程度。

三、液化流程的具体步骤。

天然气先被送进压缩机,经过压缩机的“锻炼”,压力变得高高的。

这时候的天然气就像是一个鼓足了劲儿的运动员。

然后呢,高压的天然气就来到了膨胀机这里。

在膨胀机里,天然气开始它的膨胀之旅,一下子就变冷了好多好多。

这冷下来的天然气就开始慢慢变成液态啦。

不过这个过程可没那么简单顺利哦。

在整个流程里,还得有好多小助手来帮忙。

比如说,得有专门的管道来运输天然气,这些管道就像小娃娃们的护送队,要保证天然气安安全全地从一个地方到另一个地方。

而且,整个过程还得有精确的控制系统,就像一个超级大脑一样,时刻盯着各个环节,不能让任何一个小差错出现。

要是出了差错,就像一场音乐会里有人突然弹错了音符,整个液化的美妙旋律就被打乱了。

四、液化后的好处。

天然气液化之后呀,那好处可多啦。

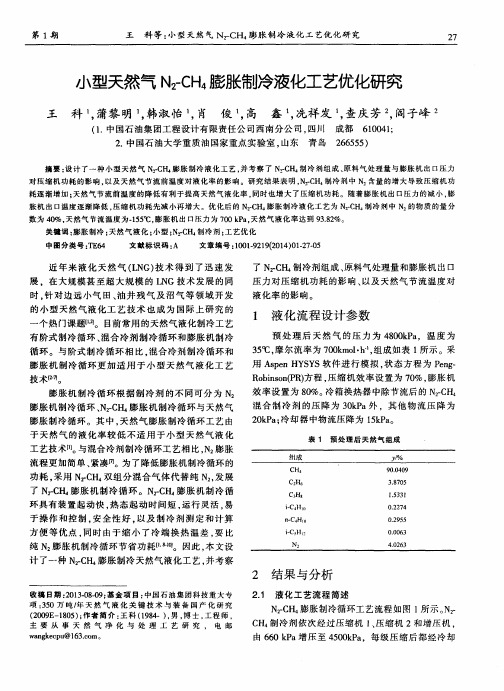

小型天然气N_2-CH_4膨胀制冷液化工艺优化研究

小型天然气N_2-CH_4膨胀制冷液化工艺优化研究王科;蒲黎明;韩淑怡;肖俊;高鑫;冼祥发;查庆芳;阎子峰【期刊名称】《天然气化工:C1化学与化工》【年(卷),期】2014(39)1【摘要】设计了一种小型天然气N2-CH4膨胀制冷液化工艺,并考察了N2-CH4制冷剂组成、原料气处理量与膨胀机出口压力对压缩机功耗的影响,以及天然气节流前温度对液化率的影响。

研究结果表明,N2-CH4制冷剂中N2含量的增大导致压缩机功耗逐渐增加;天然气节流前温度的降低有利于提高天然气液化率,同时也增大了压缩机功耗。

随着膨胀机出口压力的减小,膨胀机出口温度逐渐降低,压缩机功耗先减小再增大。

优化后的N2-CH4膨胀制冷液化工艺为N2-CH4制冷剂中N2的物质的量分数为40%,天然气节流温度为-155℃,膨胀机出口压力为700 kPa,天然气液化率达到93.82%。

【总页数】5页(P27-31)【关键词】膨胀制冷;天然气液化;小型;N2-CH4制冷剂;工艺优化【作者】王科;蒲黎明;韩淑怡;肖俊;高鑫;冼祥发;查庆芳;阎子峰【作者单位】中国石油集团工程设计有限责任公司西南分公司;中国石油大学重质油国家重点实验室【正文语种】中文【中图分类】TE64【相关文献】1.小型天然气N2-CH4膨胀制冷液化工艺优化研究 [J], 王科;蒲黎明;韩淑怡;肖俊;高鑫;冼祥发;查庆芳;阎子峰2.一种利用天然气压力能结合氮膨胀制冷的新型小型液化流程 [J], 孙恒;丁贺3.氮气膨胀制冷天然气液化工艺研究 [J], 王志刚;贾绪平;张琪4.一种蒸发天然气再液化氮膨胀制冷工艺流程的优化和海上适应性分析 [J], 常学煜;张盈盈;朱建鲁;李玉星;张梦娴;杨晓宇5.N_2-CH_4膨胀天然气液化流程影响因素分析 [J], 郑云萍;张玮城;郝振鹏;金俊卿;李沙沙因版权原因,仅展示原文概要,查看原文内容请购买。

天然气膨胀制冷液化流程

天然气膨胀制冷液化流程一、什么是天然气膨胀制冷液化。

天然气膨胀制冷液化呢,就是一种超级有趣的把天然气变成液态的方法哦。

咱们都知道天然气在平常是气态的,就像空气一样到处跑。

但是有时候我们想要把它变成液态,这样方便储存和运输呀。

这个膨胀制冷液化的过程就像是给天然气来一场超级变变变的魔法。

二、膨胀制冷液化的原理。

1. 压力的魔法。

这里面压力可是个很关键的东西呢。

当天然气的压力突然降低的时候,它就会像个调皮的小气球一样,开始变冷啦。

这就好比我们人呀,突然从一个压力很大的环境到一个压力小的环境,可能也会打个寒颤呢。

天然气也是这样,压力降低的时候,它的温度就跟着下降啦。

2. 气体的小脾气。

天然气里的各种分子就像一群有小脾气的小伙伴。

在压力变化的时候,它们之间的关系也发生变化。

这个时候呢,热量就被它们之间的这些变化给消耗掉了,温度就自然而然地降低了。

就好像小伙伴们闹别扭了,消耗了彼此的“热情”,然后整个氛围就变冷了。

三、流程中的设备。

1. 压缩机。

这个压缩机可是个大力士呢。

它把天然气使劲地压缩,就像把一团松散的棉花使劲捏成一个小硬块。

通过压缩,天然气的压力就变得很高啦。

这个压缩机工作的时候就嗡嗡嗡的,感觉像是在很努力地干活,要给天然气来个大变身的前奏。

2. 膨胀机。

膨胀机是这个流程里的大明星哦。

经过压缩机压缩后的天然气来到膨胀机这里,就像是从一个很拥挤的地方一下子跑到了很宽敞的地方。

天然气在膨胀机里快速地膨胀,然后温度就急剧下降啦。

膨胀机就像是一个神奇的降温盒子,让天然气在里面完成华丽的温度变身。

3. 换热器。

换热器就像是一个温暖的小管家。

它的任务是把经过膨胀机变冷的天然气和还没处理的天然气进行热量交换。

这样呢,一方面让变冷的天然气能进一步降温,另一方面也让还没处理的天然气提前降降温,就像大家互相分享冷暖一样。

四、整个流程是怎么运作的。

一开始呀,天然气被压缩机抓住,然后被压缩得紧紧的。

接着被送到膨胀机里,在膨胀机里一下子放松下来,就变得特别冷了。

天然气液化工艺流程分析及其优选

天然气液化工艺流程分析及其优选天然气是重要的民生物资,在实际对接市场的过程中往往以液化气的形式而存在。

不同的液化装置在效率、能耗等方面存在一定的差异,故而做好其流程分析与优选对后续具体的工作体系构建与相关的工程建设具有积极意义。

文章以此为切入点在系统探究流程的基础上对不同工艺的特征进行总结,旨在为具体的优选提供必要基础。

标签:天然气;液化工艺;流程分析;工艺优选天然气是重要的清洁能源物质,对人民的生活与生产具有决定性作用。

在实际的运行过程中,往往通过液化技术来做到对天然气的提纯与压缩,进而帮助其更好的参与运输、销售及应用。

在实际的工艺流程中,其大致可以分为如下三个环节,即提纯、液化、分装。

其中提纯与液化为主要的质量控制过程。

而从实践经验来看,不同的工艺选择往往决定于相关液化流程的实际产能、成本规划等,也各自具有不同的特征。

根据企业的实际情况进行合规的优选能够有效的形成对生产成本的控制、对生产质量的控制以及对设备效能的提升。

本文以此为研究目的,对相关流程工艺进行分析,并探究不同模式下的优劣,旨在为后续的优选提供决策参考。

1 天然气液化工艺优化原则分析天然气液化工艺是天然气生产与输送的关键,该环节也是运输与销售过程中的主要耗能环节,并对安全生产有着较高的要求。

在此基础上,现阶段针对其工艺流程的设计与优化成为了研究的重点。

按照现行不同的工艺流程其安全系数、操作难度、设备场地、设备成本、工艺运维均存在较大的不同。

探究各类工艺与设备的原理与工况不同是形成有效选择与工艺优化的基础。

在实际的设计与应用过程中工艺优化应该本着如下原则来进行:一是需要保障工艺的合规性:所谓的合规性主要是指工艺的设计需要符合相关的科学事实以及现阶段的技术特征。

尤其是在天然气液化的过程中由于对生产安全具有较高的要求,更是对其技术的成熟程度有着较高的要求,通过实验工艺以及试运行工艺的方式来确定新型技术的稳定性与参数是一种可行模式,而不能贸然的大范围引入并不成熟的相关技术,以免形成安全生产事故;二是需要保障工艺的适应性:所谓的适应性主要是指不同的天然气液化工艺流程需要根据天然气的原料气特性来进行规划。

几种国外新型小型天然气液化流程分析

-

誊

.

鹤

几种 国外新型小型天然气 液化流程分析

文/ 海 交 通大 学 制冷 与 低 温 工 程 研 究 张维 江 石 玉 美 汪 荣 顺 上

一

、

前 言

美 国爱达荷 州国家 实验 室开发 的小 型天然气 液化 装 置的流程 如图 l 所示 ,该流程利用输 气管 网的压 差 能量来 液化天然 气 。从输气 管网 引出的天然气 分成 处

屏障 。这对 于充分利用 我国天然 气资源具 有十分重要 的意 义 。小犁天然 气液 化装 置的 核心是 其液 化流 程 ,

理流 和冷却流 。冷却流通过透 平膨胀机 膨胀获得 冷量

并 输 出功 。膨胀 机输 出 的功驱 动 压缩 机 以压缩 处 理 流 。压缩 的处理流 由冷 却流冷却 ,冷 却后又分成 两部 分, ‘ 部分膨胀 液化 ,另一部分进一步 膨胀制冷 并冷 却压缩 的处理流 。 其操 作费用 与人 型液化系 统相 比具有 竞争性 。该

特性 的制冷 效 应冷 却 处 理流 。对 与液 化天 然 气混 合 的 少量 残余 C 0则通 过水 力 旋流 器进 行 分离 。该系统 建 造和操 作 费用低廉 ,对未纯化天 然气 的小规模液化 具有显著的

图 1 爱 达 荷 州 国 家 实 验 室 的 小 型 天 然 气 液化 流 程

目就无从谈起 。一 个船舶 项 目一 定要 和正在 开采 的或 至 少有开采许可 证的油气 田,或至 少与 “ 搁浅 ”天然 气联系起来 。

月 ,围绕 C G项 目的经 济 问题 比技 术 问题得 到 了更 多 N 的关注 ,而技术 问题 只是 曾经 的关注焦 点。显然 ,克

服 C G项 目技 术方面 的信 心明显增 强 ,但 C G项 目的 N N

新型小型天然气液化流程

第3期2018年我国天然气剩余技术可采储量为5.7936万亿m3,具有较大开发应用前景[1]。

但天然气产地与消耗地区距离较远,需要解决其储存运输问题。

液化天然气因其体积优势(约为气态天然气的1/625),常被用来进行天然气的储存和运输。

目前,天然气液化流程主要有级联式循环、混合制冷剂循环以及膨胀制冷循环等3种[2⁃6],但分别存在系统复杂、混合制冷剂配比困难、能耗大等缺点,采用此3种流程进行天然气液化具有诸多局限,尤其是对于边远零散气源气体回收等场景的应用。

针对这一问题,结合超声速旋流分离器在天然气脱水领域的良好表现[7,8],拟将超声速旋流分离器应用于小型天然气液化流程领域,用于回收零散天然气,替代传统液化流程中应用的J⁃T阀和膨胀机设备,简化、小型化液化流程。

笔者对Laval喷管制冷特性及气体在Laval喷管内的液化特性进行了分析,明确了超声速旋流分离器应用于气体液化的可能性,并基于此提出了一种小型的新型液化流程,此流程对零散气源及减压站压力能的回收具有一定的应用优势。

新型小型天然气液化流程杨文1,郭悠悠2,曹学文3(1.中国石化销售股份有限公司华南分公司,广东广州510620;2.中国石油天然气股份有限公司北京调控中心,北京100007;3.中国石油大学(华东)储运与建筑工程学院,山东青岛266580)摘要:针对目前零散天然气源回收难、调压站压力能浪费的现状,以及传统天然气液化流程存在系统复杂、混合制冷剂配比困难、能耗大等缺点,基于超声速旋流分离器良好制冷效果这一特点,开展Laval喷管(超声速旋流分离器核心部件)制冷特性和液化分析,提出了一种利用超声速旋流分离器作为核心制冷设备的新型小型天然气液化流程。

研究结果表明,Laval喷管具有较节流阀、膨胀机等更好的膨胀制冷效果,且结构简单;天然气在Laval喷管中的液化率整体高于节流阀中。

当入口压力为5MPa、温度为300K,利用所提出的液化流程回收压力能时其天然气液化率可达到0.1321。

小型天然气N2-CH4膨胀制冷液化工艺优化研究

表 1 预 处 理 后 天 然 气 组成

膨 胀 机 制冷 循 环 根 据 制 冷 剂 的 不 同 可分 为 N 2

文献标识码 : A

文章编号: 1 0 0 1 . 9 2 1 9 ( 2 0 1 4 ) 0 1 . 2 7 . 0 5 了N 2 。 C H 制冷 剂组 成 、 原 料气 处理量 和膨胀 机 出 口 压 力 对压 缩 机功 耗 的影 响 、 以及 天然 气 节 流温 度对

近年来液化天然气 ( L NG) 技 术 得 到 了迅 速 发

混合 制冷 剂 总量 均 为 5 0 0 0 k m o l ・ h ~ ,压 缩 机功 耗 的 增加是 由 N : 一 C H 混合制 冷 荆 中 N 含 量 的增加 引起

的. 如图 4所示 。

流至 7 5 0 k P a的温度 为一 1 7 3 . 7  ̄ C 。 随着 N 2 一 C H 混合制

1 6 0 k P a后进行 气 液分离 , 分离 后 的 L N G至 L N G储

罐, B O G至 B O G压缩 机 。 其中 , N : . C H 4 制冷 剂 总量 表示 为 ;进 入 膨胀

机的 N : 一 C H 制冷 剂量 表示为 ;压 缩机 功耗 是压 ; 缩机 l 、压 缩机 2和增 压机 功耗 的 总和 表示 为

冷剂 中 N : 含 量 的减少 ,制冷 剂 节 流后 温 度 显 著升

当N 的物质 的量分 数从 5 0 %增 大至 1 0 0 %时 , N 2 . C H 混 合 制 冷 剂 总 量 从 5 0 0 0 k mo l ・ h 增 加 至

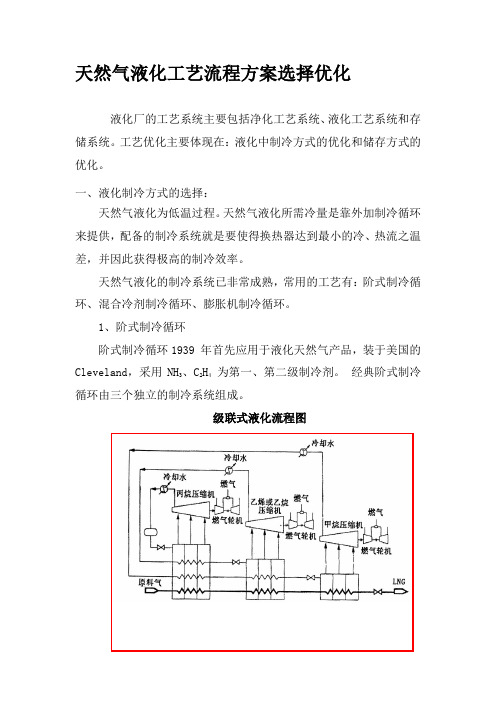

天然气液化流程工艺选择优化

天然气液化工艺流程方案选择优化液化厂的工艺系统主要包括净化工艺系统、液化工艺系统和存储系统。

工艺优化主要体现在:液化中制冷方式的优化和储存方式的优化。

一、液化制冷方式的选择:天然气液化为低温过程。

天然气液化所需冷量是靠外加制冷循环来提供,配备的制冷系统就是要使得换热器达到最小的冷、热流之温差,并因此获得极高的制冷效率。

天然气液化的制冷系统已非常成熟,常用的工艺有:阶式制冷循环、混合冷剂制冷循环、膨胀机制冷循环。

1、阶式制冷循环阶式制冷循环1939 年首先应用于液化天然气产品,装于美国的Cleveland,采用NH3、C2H4为第一、第二级制冷剂。

经典阶式制冷循环由三个独立的制冷系统组成。

级联式液化流程图第一级采用丙烷做制冷剂,经过净化的天然气在丙烷冷却器中冷却到-35~-40℃,分离出戊烷以上的重烃后进入第二级冷却。

由丙烷冷却器中蒸发出来的丙烷气体经压缩机增压,水冷却器冷却后重新液化,并循环到丙烷冷却器。

第二级采用乙烯做制冷剂,天然气在第二级中被冷却到-80~-100℃,并被液化后进入第三级冷却。

第三级采用甲烷做制冷剂,液化天然气在甲烷冷却器中被过冷到-150~-160℃,然后通过节流阀降压,温度降到-162℃后,用泵输送到LNG 贮槽。

甲烷冷却器中蒸发出来的气体经增压、水冷后,在丙烷冷却器中冷却、在乙烯冷却器中液化后,循环到甲烷冷却器。

经典阶式制冷循环,包含几个相对独立、相互串联的冷却阶段,由于制冷剂一般使用多级压缩机压缩,因而在每个冷却阶段中,制冷剂可在几个压力下蒸发,分成几个温度等级冷却天然气,各个压力下蒸发的制冷剂进入相应的压缩机级压缩。

各冷却阶段仅制冷剂不同,操作过程基本相似。

从发展来看,最初兴建LNG 装置时就用阶式制冷循环的着眼点是:能耗最低,技术成熟,无需改变即可移植用于LNG 生产。

随着发展要求而陆续兴建新的LNG 装置,这时经典的阶式制冷循环就暴露出它固有的缺点:1)经典的阶式制冷循环由三个独立的丙烷、乙烯、甲烷制冷循环复迭而成。

国内小型天然气液化装置及流程

国内小型天然气液化装置及流程张刘樯(西南石油大学)周迎(中国石油集团工程设计有限责任公司西南分公司)师凌冰(中国石油西南油气田分公司川中油气矿广安作业区) 摘要:介绍国内天然气液化的研究现状,总结国内现有的小型天然气液化装置,每一套液化装置的工艺流程,并从深冷技术方面侧重对每套装置的特点进行了分析。

按制冷方式不同,国内小型天然气液化装置的液化流程分为三类:级联式液化流程;混合制冷剂液化流程,包括开式、闭式和丙烷预冷;带膨胀机液化流程,包括天然气膨胀、氮气膨胀等。

选择L N G 液化流程类型,必须根据具体的设计要求和外围条件进行综合考虑,即对不同液化流程的投资成本、比功耗、运行要求以及灵活性进行全面对比,因地制宜,才能最终决定采用何种液化流程。

关键词:天然气液化;小型装置;制冷;流程1 引言随着我国天然气工业的发展,国内对天然气液化装置及流程的研究也越来越多。

由于我国天然气资源分布的特点以及我国能源的使用情况,目前我国对L N G 液化装置的研究主要以小型L N G 液化装置为目标。

2 装置及流程简介(1)四川天然气液化装置[1]。

由中国科学院北京科阳气体液化技术联合公司与四川省绵阳市科阳低温设备公司合作研制的300L/h 天然气液化装置,是用LNG 作为工业和民用气调峰和以气代油的示范工程。

该装置于1992年建成,流程如图1所示。

高压气体经图1 四川天然气液化装置流程换热器E01预冷,并分离掉重烃。

然后,一部分气体进入膨胀机膨胀降温,进入E02换热器,冷却需液化的天然气。

未进入膨胀机的天然气经过换热器E02冷却,节流降温后进入L N G 储罐储存。

对自蒸发的L N G 进行冷量回收后进入管网。

该装置以天然气为制冷工质,以气体轴承透平膨胀机为主要制冷部件,利用输配气管线进出口(从进口到调压站出口)两端的压差能来实现制冷。

其主要特点有:①充分利用天然气本身的压力能,在运行过程中除极少的仪表用电外,几乎不消耗电能;②不用压缩机及辅助系统,节省了设备投资;③采用体积小、重量轻、效率高、能长期可靠运行的气体轴承透平膨胀机。

天然气膨胀制冷液化流程

天然气膨胀制冷液化流程一、啥是天然气膨胀制冷液化呀?天然气膨胀制冷液化呢,就是一种把天然气变成液态的超酷方法。

你想啊,天然气在气态的时候,占的空间可大了,运输和储存都有点麻烦。

但是把它变成液态,就像把一个大气球捏成一个小水球一样,变得又小又好管理。

这个过程主要就是利用天然气自身的压力能,让它在特定的设备里膨胀,一膨胀呢,温度就降下来了,降到足够低的时候,天然气就液化啦。

二、这个流程里的设备都有啥?1. 压缩机。

这可是个大功臣呢。

它就像一个超级打气筒,把天然气的压力提高。

你可以想象它是在给天然气加油打气,让天然气充满能量,准备好进入下一个环节。

压缩机的工作可不能马虎,要是它不给力,后面的流程就没法好好进行啦。

2. 换热器。

换热器就像是一个冷热交换的小天地。

经过压缩机的天然气带着高压力和高温度来到这里,然后和一些冷的物质进行热量交换。

就像是两个小伙伴在交换小秘密一样,天然气把自己的热给了冷的一方,自己就开始慢慢降温啦。

这个过程很神奇的,就像魔法一样,让天然气从热乎变得凉快。

3. 膨胀机。

膨胀机可是这个流程里的明星设备呢。

天然气在经过前面的准备后,来到膨胀机这里。

膨胀机就像一个特殊的小通道,天然气在这个通道里快速膨胀,就像小朋友吹泡泡一样,“噗”的一下,体积变大了,可是能量不变呀,根据物理原理,这时候温度就急剧下降了。

这个下降的温度可是很关键的,是让天然气液化的重要一步哦。

三、整个流程是怎么动起来的呢?天然气首先被压缩机抓过去,然后被打足了气,压力变得高高的。

接着,这个压力高温度也高的天然气就被送到换热器里,和冷的物质开始愉快地交换热量。

在换热器里,天然气慢慢冷静下来,温度降了不少呢。

之后,天然气就来到了膨胀机这个神奇的地方。

在膨胀机里,天然气开始膨胀,温度一下子就降到了很低很低,这时候,天然气就开始变成液态啦。

变成液态的天然气就可以被好好地储存起来或者运到其他地方去啦。

四、这个流程有啥好处呢?1. 节能。

新型天然气液化装置工艺流程及设备特点分析

新型天然气液化装置工艺流程及设备特点分析摘要:近年来,随着社会的发展和进步,人们生活水平的提高,需要大量天然气能源促进社会发展,要想使天然气能源满足社会实际发展所需,仅依靠国内的天然气资源已经无法满足实际需求,因此需要从国外引进大量的天然气资源以作补充,由于液化天然气(LNG)体积约为液化前气体体积的1/625,故有利于储存和输送。

随着 LNG 运输船及储罐制造技术的进步,将天然气液化几乎是目前跨越海洋运输天然气的主要方法。

LNG 生产一般包括天然气预处理、液化及储装三部分,其中液化系统是其核心。

关键词:天然气;液化装置;工艺流程;设备特点;分析1天然气液化装置工艺流程及设备特点分析1.1 液化天然气脱硫脱碳工艺及设备特点当原料气中 H2S 含量低、CO2含量高且需深度脱除 CO2时,可选用活化 MDEA法。

该法在 MDEA 溶液中加有提高吸收 CO2速率的活化剂,可用于脱除大量 CO2,也可同时脱除少量的 H2S,既保留了 MDEA溶液酸气负荷高、溶液浓度高、化学及热稳定性好、腐蚀低、降解少和反应热小等优点,又克服了单纯MDEA 溶液在脱除 CO2等方面的不足,因而具有能耗、投资和溶剂损失低等优点。

因此,我国新建的 LNG工厂均普遍采用活化 MDEA 法。

原料气中不含 H2S 时,其 LNG 工厂脱碳系统再生塔顶脱除的酸气(主要组分是 CO2,一般在95%左右)可直接引至安全处排放;否则需将酸气中微量H2S 脱除后再引至安全处排放。

酸气脱硫一般采用干法,例如采用活性炭脱硫。

需要指出的是,活化 MDEA 法为湿法脱碳,脱碳后的原料气为湿气。

此外,当原料气中 H2S 和 CO2含量很低且处理量较小时,也可考虑采用干法即分子筛脱硫脱碳。

例如,苏州华峰调峰型 LNG 工厂(70×104m3/d)利用西气东输一线管道天然气与城镇燃气管网压差,采用单级膨胀机制冷、部分液化的液化工艺。

该厂预处理系统先采用分子筛(4A)和活性炭复合床层脱水脱苯,再采用分子筛(13X)脱硫脱碳。

天然气液化流程工艺优化研究

天然气液化流程工艺优化研究摘要:本文论述了目前国内外液化天然气设备,根据不同的制冷剂,膨胀制冷循环可分为:氮膨胀制冷循环,氮甲烷气体膨胀制冷循环,天然气膨胀制冷循环。

和制冷循环和混合制冷剂制冷循环过程,氮膨胀循环的过程非常简单,紧凑,成本低。

启动快,热启动从2开始4小时得到全负荷,操作灵活,适应性强,容易操作和控制,安全性好,不会引起火灾或爆炸。

关键词:天然气液化流程氮-甲烷制冷液化设备系统主要包括净化系统,液化系统和存储系统。

工艺流程过程优化,主要体现在:在制冷模式优化和存储方式的优化,下面对制冷模式优化进行分析比较。

一、天然气液化装置的国内外现状天然气的主要成分是甲烷,甲烷常压沸点- 161℃,临界温度-84℃,临界压力4.1mpa。

液化天然气液化天然气的简称是LNG,它是天然气净化后(脱水,烃,去除酸性气体去除后的),采取气体扩张和外部冷源制冷技术使甲烷转化成液体形式。

1、国外液化装置现状国外液化装置规模大,工艺复杂,设备,投资高,基本采用制冷和混合制冷剂的制冷技术,目前两者在运作,新的生产设计主要是混合制冷剂制冷技术,研究的主要目的是降低能源消耗的液化。

从制冷的制冷工艺改为混合制冷剂循环,有报道和Ⅱ- 2新技术,该技术具有纯组分环,如简单,无相分离和容易控制,和混合制冷剂循环的优点,如天然气和制冷剂的制冷温度的少,效率高,设备简单等。

2、国内液化装置现状与国外的情况进行比较,我们发现不同的是,国内天然气液化的研究都是以小规模的液化技术为目标,下面对国内现有的天然气液化装置技术进行简介。

(1)四川液化天然气装置由中国科学院北京分公司天然气液化技术和四川简阳市科阳制冷设备公司合作研制的300 L /小时天然气液化装置,是使用液化天然气的工业及民用燃气调峰,以气代油示范项目。

该设备建于主要致力于天然气汽车研究。

该装置充分利用天然气压力,燃气涡轮膨胀机制冷液化天然气,用于民用天然气调峰或液化天然气生产,工艺合理,使用天然气透平膨胀机,更先进的技术。

天然气液化工艺中的能源消耗分析与优化

天然气液化工艺中的能源消耗分析与优化天然气液化是将天然气从气态转化为液态的过程,以便更便捷地储存和运输。

然而,天然气液化过程中会消耗大量能源,因此,分析和优化天然气液化工艺中的能源消耗是至关重要的。

天然气液化工艺主要包括三个步骤:压缩、冷却和分离。

在压缩步骤中,天然气通过压缩机增加压力,以便更容易液化。

由于压缩机需要消耗能源,因此在压缩过程中存在能源损耗。

冷却步骤中,压缩后的天然气通过冷却器冷却至液化温度以下。

冷却过程也需要大量的能源来维持低温环境。

最后,分离步骤将冷却后的气体和液体分离开来,以产生液态天然气。

为了分析和优化天然气液化工艺中的能源消耗,我们可以采取以下措施:1. 优化压缩过程:确定合理的压缩机功率和压缩级数,以最大程度地减少能源消耗。

通过使用高效的压缩机和改进压缩机的运行参数,如转速和进出口压力,可以有效地降低压缩过程中的能源损耗。

2. 优化冷却系统:选择合适的冷却介质和冷却器设计,以提高冷却效率并减少能源消耗。

采用可再生能源和低温废热回收装置,将废热回收利用,可以降低冷却系统的能源消耗,并实现能源的可持续利用。

3. 优化分离过程:选择适当的分离方法和设备,以提高分离效率并减少能源消耗。

例如,采用先进的膜分离技术代替传统的液-液分离方法,可以减少能源损耗并提高分离效率。

4. 能源综合利用:通过能源综合利用技术,将液态天然气的低温冷能转化为电能或热能,并用于其他生产过程,进一步提高能源利用效率。

除了以上措施,还可以通过工艺改进、设备升级和自动化控制等方法来减少能源消耗。

例如,优化工艺流程,减少不必要的能源损耗;引入先进的自动化控制系统,实现精确的能源管理和控制;对老化设备进行更新和改造,以提高能效。

在实施能源消耗分析和优化过程中,还需要进行能源消耗监测和数据分析,以实时监控能源消耗情况并及时采取调整措施。

此外,合理的能源管理和节能意识的培养也是降低天然气液化工艺中能源消耗的重要手段。

几种国外新型的小型天然气液化流程分析

低温与超导第36卷 第5期制冷技术Refrigerati on Cryo .&Supercond .Vol .36 No .5收稿日期:2008-03-04作者简介:张维江(1980-),男,博士研究生,主要从事天然气液化方面的研究。

几种国外新型的小型天然气液化流程分析张维江,石玉美,汪荣顺(上海交通大学制冷与低温工程研究所,上海200240)摘要:液化流程的设计是小型天然气液化装置开发研制的关键。

文中介绍了国外天然气液化装置研究机构和设计制造公司所提出的几种小型天然气液化流程,阐述和分析了其液化方法和特点,指出国外小型天然气液化流程制冷主要采用了天然气膨胀循环,制冷剂膨胀循环和混合制冷剂循环;其液化装置采取了模块化定制成撬块的思路,并且考虑了环保性。

认为膨胀制冷方法在小型天然气液化流程中将得到广泛的应用。

关键词:液化流程;液化装置;液化方法;膨胀制冷Flows ana lysis on severa l k i n ds of fore i gn new sma ll -sca le na tura l ga s liquefacti onZhangW eijiang,Shi Yu mei,W ang Rongshun(I nstitute of Refrigerati on and Cryogenic Engineering,Shanghai J iaot ong University,Shanghai 200240,China )Abstract:The design of liquefacti on fl ow is i m portant f or s mall -scale natural gas liquefier .Several abr oad ne w s mall -scale natural gas liquefacti on fl ows are intr oduced in the paper and its liquefacti on methods and features are described and ana 2lyzed .Some conclusi ons are discl osed:(1)Natural gas expander cycle,refrigerant expander cycle and m ixed refrigerant cycle are mainly adop ted in abr oad s mall -scale natural gas liquefacti on fl ow .(2)Abr oad s mall -scale natural gas liquefier is modular 2ized .(3)Envir on ment p r otecti on is considered when designed s mall -scale natural gas liquefier .(4)Expander cycle will be wide 2ly used in s mall -scale natural gas liquefacti on fl ow .Keywords:L iquefacti on fl ow,L iquefier,L iquefacti on method,Expander cycle1 引言我国天然气资源丰富,但对于大量储量较少的零散气田和开采成本较高的边际气田,由于无法承担长距离管道运输的成本,难以进入天然气市场。

二级氮气膨胀液化流程

二级氮气膨胀液化流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classicarticles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!二级氮气膨胀液化流程主要包括氮气的膨胀和液化两个阶段。

首先,氮气通过一级液化器蒸发器进入到二级膨胀阀,通过降低压力来实现氮气的膨胀。

小型天然气液化流程模拟及优化技术研究

上海交通大学硕士学位论文小型天然气液化流程模拟及优化技术研究姓名:王保庆申请学位级别:硕士专业:动力工程指导教师:顾安忠;杨志毅20071001小型天然气液化流程模拟及优化技术研究摘要小型LNG工厂的设计首先要处理好投资与回收效益之间的关系,即在满足产量和生产安全可靠的前提下,以最小的设备投资和较低运行成本获得最大的经济效益。

正确地对小型液化流程进行模拟优化,可以降低装置建设过程中不必要的投资,缩短项目建设周期,收到较大经济效益。

本文建立天然气物性数据库的基础上,对小型天然气液化流程进行系统地分析、模拟和优化,探讨了液化流程以及流程参数选择的原则,对立足国内技术设计和建设小型天然气液化装置具有重要的理论和应用价值。

本文对不同类型的天然气液化流程进行了分析与总结,从不同类型的天然气液化流程工艺原理、技术特点、安全性、易操作性和工艺系统复杂性等方面进行了分析和论述。

选择氮气膨胀制冷流程作为本文研究的目标,符合国内天然气气源分布、资源储量和不具备建造大型基本负荷天然气液化工厂的建设条件。

结合课题目标和要求,本文以HYSYS.PROCESS工艺设计软件作为研究平台,组建了氮气膨胀液化流程模拟模型,利用氮气膨胀液化流程模拟模型完成了原料天然气操作压力、高压液态天然气节流前温度和液态天然气储存条件的确定;并通过初步的物料平衡和热平衡模拟计算发现氮气膨胀液化流程模拟模型的不足和缺陷,提出改进措施。

从氮气膨胀液化工艺制冷剂热物理性质研究为出突破口,利用HYSYS.PROCESS工艺设计软件建立了氮气膨胀制冷循环简化模拟模型。

通过对氮气膨胀制冷循环局限性、膨胀机出口压力对增压机输入功率的影响、膨胀机出口压力对系统的制冷效率的影响的模拟计算,确定出氮气膨胀制冷循环适宜的膨胀机出口端压力;利用氮气膨胀液化流程模拟模型,对不同氮气膨胀机机械效率、环境温度和工艺过程设备压力降条件下的氮气压缩机组功耗进行了模拟计算和系统研究。

天然气膨胀液化流程

天然气膨胀液化流程(1)天然气膨胀液化流程原理图:(2)主要技术特点(1) 为适应天然气液化生产的自身特点,我公司用先进的集成制造技术使冷箱等主要设备采用集装箱式结构,整体发货出厂,大大减小了现场的施工量和施工费用,缩短了安装周期。

同时也为整体搬迁创造了方便条件。

(2) 利用管道气的固有压力,采用双温增压膨胀制冷循环的制冷工艺使部分管道气液化,具有流程简单、能耗低、运行可靠、维护费用低的突出特点。

(3) 冷箱内所有管路阀门的连接均采用焊接结构,杜绝了低温下泄漏的可能性。

低温调节阀采用套筒结构,出现故障时无需扒塔即可检修。

(4) 采用增压膨胀机结构,最大限度的回收膨胀机输出功,利用三元流动理论设计的叶轮确保其较高的等熵效率。

(5) 冷箱内换热器采用高压铝制板翅式,换热效率高,结构紧凑。

(3)主要配置(1)天然气预处理系统1套(2)液化冷箱系统1套(3)双温增压膨胀制冷循环系统1套(4)变压吸附空气分离制氮装置1套(5)自控系统(计算机控制系统及现场仪表)1套(6)流程配套阀门1套(7)低温储罐储存系统1套(8)槽车1套(9)动力配电系统1套案例:我公司自筹资金投资建设的液化天然气厂2009年我公司在吉林公主岭投资生产了采用天然气膨胀液化流程的14×104Nm3/d天然气液化设备,该设备预计2009年底投入生产运营。

该装置的主要技术指标:原料天然气处理量100×104Nm3/dLNG产量14×104Nm3/d(常压)用电量装机容量合计700KW/10KV;200KW/380V装置操作弹性50~100%启动时间≤6小时静止设备设计寿命20 年运行周期(二次大加温间隔)1年LNG设备(混合制冷剂液化流程(MRC)、氮气膨胀液化流程、天然气膨胀液化流程)产品规格:。

氮膨胀制冷闪蒸气再液化工艺模拟与优化

液化天然气(LNG)运输船是科技含量高、安全可靠、功能性强的特种船舶,集中了许多先进的造船技术[1],同时也是容易产生闪蒸气(BOG)的节点之一。

其中主要有三个因素导致BOG的产生:LNG储罐受阳光照射或与空气换热导致罐内漏热;设备在工作中温度上升对LNG产生影响;由于储罐的内外压差导致天然气气体的逸出。

在传统BOG再液化工艺中,利用氮气或混合制冷剂作为液化工质,以及利用LNG作为冷源是拓展系统的主要基础[2,3]。

Yin等[4]在氮膨胀制冷的基础上,针对小型LNG运输船设计了平行氮膨胀和连续氮膨胀两种液化BOG的工艺。

选择单位能耗(SEC)为目标函数,总火用损、性能系数(COP)和品质因数(FOM)为评价指标,并对换热器冷热组分匹配情况加以对比,发现在热力学效率上平行氮膨胀循环更具优势,更适合小型LNG船。

Tan等[5]以双重混合制冷剂氮膨胀制冷闪蒸气再液化工艺模拟与优化闫明月1,韦丽娃2*,商丽艳3,周莉4(1.辽宁石油化工大学石油天然气工程学院,辽宁抚顺113001;2.辽宁石油化工大学机械工程学院,辽宁抚顺113001;3.辽宁石油化工大学环境与安全工程学院,辽宁抚顺113001;4.辽宁石油化工大学石油化工学院,辽宁抚顺113001)摘要:采用氮气膨胀制冷闪蒸汽(BOG)再液化工艺,利用Aspen Plus建立流程模拟,以单位能耗(SPC)为目标函数,通过参数灵敏度分析确定了决策变量,并利用MATLAB建模优化了变量取值。

对优化后液化流程的分析表明,SPC为0.8021kW·h/kg、性能系数为0.20、火用效率为36.56%、产品花费为249.61元/h,相较初始值均有所提高。

通过火用分析和换热器分析,对系统主要设备的能效进行了探究,发现优化后设备运行同样具备优势,新工艺实现最佳节能效果。

关键词:LNG;膨胀制冷;闪蒸气;模拟;火用分析;优化中图分类号:TE8;TE646文献标志码:A文章编号:1001鄄9219(2020)06鄄68鄄07Simulation and optimization of boil off gas re鄄liquefaction process using nitrogen expansion refrigerationYAN Ming鄄yue1,WEI Li鄄wa2,SHANG Li鄄yan3,ZHOU Li4(1.College of Petroleum Engineering,Liaoning Shihua University,Fushun113001,China;2.College of Mechanical Engineering, Liaoning Shihua University,Fushun113001,China;3.College of Environmental and Safety Engineering,Liaoning Shihua University, Fushun113001,China;4.College of Petroleum and Chemical,Liaoning Shihua University,Fushun113001,China)Abstract:The method of nitrogen expansion refrigeration for boil off gas(BOG)re鄄liquefaction process was used,and Aspen Plus was used to establish the process simulation.Taking specific power consumption(SPC)as the objective function,the decision variables were determined by parameter sensitivity analysis,and the values of the variables were optimized by using MATLAB modeling.The analysis of the optimized liquefaction process shows that the SPC is0.8021kW·h/kg,the coefficient of the perform鄄ance is0.20,the exergy efficiency is36.56%,and the product cost is249.61yuan/h,which are all improved compared with the initial values.The energy efficiency of the main equipment of the system was explored through the analysis of exergy analysis and heat exchanger.It is found that the optimized equipment also has advantages in operation,and the new process achieves the best energy鄄saving effect.Keywords:LNG;expansion refrigeration;boil off gas(BOG);simulation;exergy analysis;optimization收稿日期:2020鄄06鄄22;基金项目:辽宁省博士科研启动基金(2019鄄BS鄄159);作者简介:闫明月(1996鄄),女,硕士研究生,研究方向为LNG冷能利用,电话:183****4917,Email:*****************;*通讯作者:韦丽娃(1962鄄),女,本科,高级实验师,研究方向为天然气仿真与实验分析,电话:189****4950,Email:*****************。

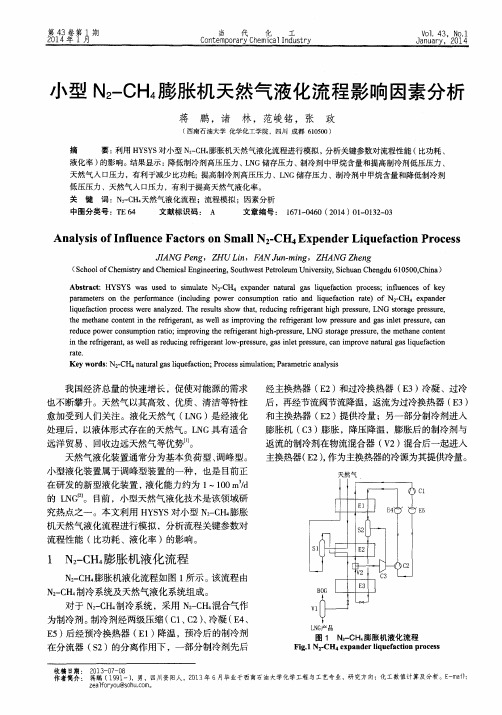

小型N2-CH4膨胀机天然气液化流程影响因素分析

当 代 化 工 C o n t e mp o r a r y C h e mi c a 1 I n d u s t r y

V o 1 .4 3. N O . 1 J a n u a r y, 2 0 1 4

小型 N 2 一 C H 4 膨胀机天然气液化流程影响 因素分析

l i q u e f a c t i o n p r o c e s s we r e a n a l y z e d . T h e r e s u l t s s h o w t h a t , r e d u c i n g r e ri f g e r a n t h i g h p r e s s u r e , LNG s t o r a g e p r e s s u r e , t h e me t h a n e c o n t e n t i n t h e r e ri f g e r a n t ,a s we l l a s i mp r o v i n g he t r e f r i g e r a n t l o w p r e s s u r e a n d g a s i n l e t p r e s s u r e , C n a r e d u c e p o we r c o n s u mp t i o n r a t i o ; i mp r o v i n g t h e r e ri f g e r a n t h i g h — p r e s s u r e , L NG s t o r a g e p r e s s re u , he t me t h a n e c o n t e n t i n t h e r e f r i g e r nt a , a s we l l a s r e d u c i n g r e f r i g e r a n t l o w— p r e s s re u , g a s i n l e t p r e s s u r e , c a n i mp r o v e n a t u r a l g a s l i q u e f a c t i o n

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C3H 8 nC4H10 iC4H10 nC5H 12 iC5H 12 nC6H14 nC7H16 0. 306 0. 064 0. 018 0. 023 0. 016 0. 052 0. 386

CO 0. 48

H2S 0. 0004

N2 程模拟过程中选 择 PR ( Peng Rob inson) 方 程 进行混合物的相平衡计算 [ 2 ] , 预处理后天然气的 压 力为 3. 5 M Pa, 温度为 313 K, 液化天然气的储存压力 为 0. 3 MP a, 各个换热器的最小的温差为 2 K - 4 K; 冷损取换热量的 4% , 压缩机等熵效率为 0. 65, 增压 透平膨胀机的等熵效率为 0. 8; 丙烷预冷循环中压缩 机出口压力为 1. 43 M Pa, 丙烷预冷循环中节流后压 力为 0. 12 M P a; 制冷循环中压缩机的出口压力、进口 压力, 随流程的型式不同而不同。

合物的相平衡计算, 采用大型数值模拟软件 Aspen P lus进行了数值模拟计算; 分析比较了不同液化流 程的关键热力学参数, 并进行了关键设备的可行性分析。结果表明: 丙烷预冷氮膨胀液化天然气流程

的比功耗比无预冷的单级氮膨胀天然气液化流程的低, 比无预冷的两级氮膨胀天然气液化流程的稍

高, 两级氮膨胀天然气液化流 程较难实现。综合分析结果, 选用了 丙烷预冷氮膨胀 液化天然气流

L i Suyan M a Ca ifeng L iu Zhengw e i Cheng X iaobo

( H eilongjiang U n iversity of Science and T echnology, H arb in 150027, Ch ina)

Ab stract: Accord ing to the gas source, three nitrogen expander liquefaction cycles for natura l gas w ere designed. T he PR ( P eng Robinson) equat ion w as se lected to calcu late phase equilibrium of the m ix ture, the large sca le num erica l sim ulation softw are A spen P lus w as used to sim u la te the difference n itrogen ex pander liquefaction cyc les and the effects o f som e key therm odynam ics param eters on liquefaction cycles w ere analyzed. T he results show that the pow er w aste of nitrogen expander liquefact ion w ith propane pre coo ling is less than the pow er o f sing le stage nitrogen expander liquefact ion cyc le w ithout propane pre coo l ing but h igher than that of tw o stage nitrogen expander cycle, the tw o stage n itrogen expander cycle is diffi cult to rea lize. A cco rd ing to analysis resul,t the nitrogen expander liquefact ion w ith propane pre coo ling is the best cho ice.

图 3 有丙烷预冷的单级氮膨胀天然气液化流程 F ig. 3 Propan e p re cooled natu ral gas liquefaction process w ith one n itrogen expander

50

低温工程

20 09 年

在天然气液化回路及天然气返流气回路中, 天然 气进入换热器 ( HEX1) , 被冷却至 225 K, 分离重烃; 再由换热器 ( H EX2) 冷却至 198 K 抽出后, 再次分离 重烃; 再返 回 HEX2 冷 却 至 188. 2 K, 进 入换 热 器 ( HEX3) 冷却至 176 K, 使之全部液化并过冷, 进入换 热器 ( HEX4) 使之过冷到 139 K; 再经节流阀节流降 压至 0. 3M Pa, 温度降至 125. 5 K, 其中约 11. 4% 的液 体气化, 气液混合物进入分离器 ( LNG ) 进行分离, 气

方案二: 无预冷的两级氮膨胀天然气液化流程, 组成同方案一, 见图 2。

第 2期

小型氮膨胀天然 气液化流程的设计及优化分析

49

在 主循环中, 氮气首 先经过压缩机 C1 由 0. 55 M P a压缩至 2. 28 M Pa; 经过冷却器冷却后, 进入膨胀 机制动增压器经两级压缩被压缩至 3. 35 MP a, 经水 冷却器由水带走 一部分热量, 进入换热器 ( HEX1) , 被冷却至 225 K; 再经透平膨胀机 ( EXP1) 膨胀, 向膨 胀机增压段 C3输出轴功后温度进一步下降到 188. 4

2009年第 2期 总第 168期

低温工程

CRYOGEN ICS

No 2 2009 Sum N o 168

小型氮膨胀天然气液化流程的设计及优化分析

李素燕 马彩凤 刘政委 程晓波

(黑龙江科技学院 哈尔滨 150027)

摘 要: 根据气源条件, 设计了 3套氮膨胀天然气液化流程, 选择 PR ( P eng Robinson)方程进行混

Cycle)为研究 对象。对于此 类流程, 当 选用 CH4 或 CH4 和 N2 的混合物作为制冷工质时, 液化流程不能 获得像氮气膨胀液化流程那样低的温度、液化率低; 膨胀机的工作性能受原料气压力和组分的影响较大, 国内还没有成熟的经验。

因此, 基于 西气东输 气源条件, 对氮膨胀天然 气液化流程进行了一系列基础研究, 为天然气液化装 置的国产化提供理论基础。

另外, 天然气节流压力不应过高, 因为对整个流 程来说, 当节流压力过高时, 虽然 LNG储罐可以达到 要求, 天然气液化率也提高了, 但是返流气量减少, 从 而使由天然气返流气回收的冷量减少, 因此需增加氮 气制冷剂的流量, 功耗增大, 从而使比功耗增大, 并且 也不满足纯化器再生气量的要求; 氮气制冷剂高压压 力的大小, 直接影响到透平膨胀机的产冷量, 从液化 装置的热平衡来看, 制冷剂的高压必须满足液化装置 对冷量的需求, 但随着氮气制冷剂高压压力的升高, 膨胀机转速升高, 因为本设计是使用油润滑轴承膨胀 机, 转速过高会使膨胀机转子装 轴承处的线速度 过 高, 从而产生高热量, 这会导致润滑油变性, 使膨胀机 运行条件恶化。因此, 在流程设计时要综合考虑。

根据小型天然气液化流程的特点及以上要求, 初

步设计了 3种工艺流程方案。 方案一: 无预冷的单级氮膨胀天然气液化流程。

由 2部分组成: 主循环 ( 氮气膨胀制冷循环 )、天然气 液化回路及天然气返流气回路, 见图 1。

在主循环中, 氮气首先经过压缩机 C1 由 0. 253 M Pa 压缩至 1. 5 MP a; 经过冷却器冷却后, 进入膨胀 机制动增压器被压缩至 2. 35 MP a, 经水冷却器由水 带走一部分热量, 进入换热器 ( HEX1) , 被冷却至 225 K; 再经透平膨胀机 ( EXP1) 膨胀, 向膨胀机增压段输 出轴功后温度进一步下降到 139 K, 压力下降到 0. 27 M Pa; 然 后 再 返 流 依 次 进 入 换 热 器 HEX3、H EX2、 HEX1, 用来冷却和液化天然气和冷却高压制冷剂。

无论是阶式液化流程 ( Cascade) 还是混合制冷剂 液化工艺流 程 ( MRC ), 中、小型 LNG 装置工艺流程

收稿日期: 2008 10 28; 修订日期: 2009 03 18 作者简介: 李素燕, 女, 36岁, 硕士、工程师。

48

低温工程

20 09 年

不可能完全照搬国外大型液化流程的技术, 这不仅因 为这类流程的设备多 而使小型 LNG 装 置难以撬 装 化, 还可能因投资高和工艺复杂而使其较难实现。因 此, 中、小型 LNG装置的工艺研究还是主要立足于中 国国内, 必须根据中国的国情, 依据具体的设计条件 和外围条件, 对不同的液化流程的投资成本、比功耗、 运行要求进行全面的对比分析。要紧跟当前天然气 液化流程追求简便、高效的发展趋势, 综合考虑各种 液化流程的技术特点, 开发适合中国实际情况的新型 液化流程, 重点在以下方面求得突破: 流程精简、设备 少; 压缩机、膨胀机等设备高效、可靠, 尽快改变国内 在 LNG 产业上的薄弱环节 [ 1] 。本研究选择以 20 m3 / d( 8. 32 t / d) 带膨胀机的天然气液化流程 ( Expander

程。

关键词: 小型氮膨胀 天然气 液化流程 模拟分析

中图分类号: TB657. 8

文献标识码: A

文章编号: 1000 6516( 2009) 02 0047 05