零件批准检查表(PACS) CN

PPAP检查表

精品文档

精品文档

产品质量策划检查清单

A—3 新设备、工装和试验设备检查表

A—4 产品/过程质量检查表

A—5 车间平面布置检查表

A—6 过程流程图检查表

A—7 过程FMEA的检查表

A—8 控制计划检查表

A—3 新设备、工装和试验设备检查表

修订日期

第1页,共2页

制定人:

A —3 新设备、工装和试验设备检查表(续)

A —4 产品/ 过程质量检查表

修订日期

第1页,共4页本检查表并不打算代替克莱斯勒、福特和通用汽车公司的质量体系评定

A —4 产品/ 过程质量检查表(续)

修订日期

第2页,共4页

A —4 产品/ 过程质量检查表(续)

修订日期

第3页,共4页

A —4 产品/ 过程质量检查表(续)

修订日期

第4页,共4页

制定人:

A —5 车间平面布置检查表

修订日期

第1页,共2页

制定人:

A —5 车间平面布置检查表(续)

修订日期

第2页,共2页

制定人:

A —6 过程流程图检查表

修订日期

第1页,共1页

制定人:

A —7 过程FMEA检查表

修订日期

第1页,共1页

制定人:

A —8 控制计划检查表

修订日期

第1页,共1页

制定人:

精品文档。

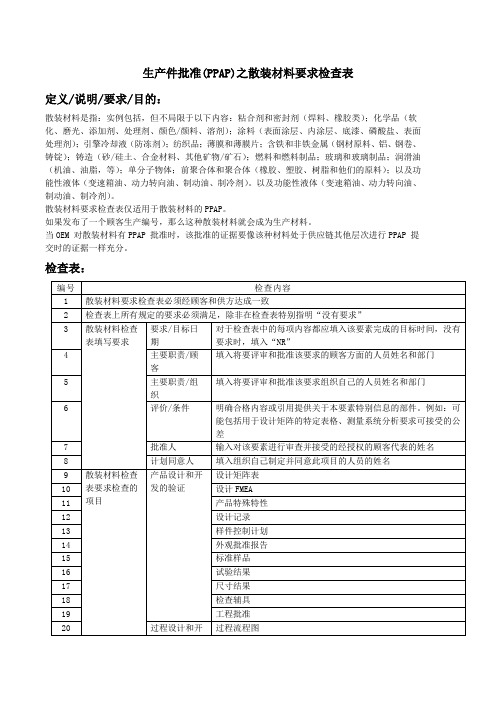

生产件批准(PPAP)之散装材料要求检查表

生产件批准(PPAP)之散装材料要求检查表

定义/说明/要求/目的:

散装材料是指:实例包括,但不局限于以下内容:粘合剂和密封剂(焊料、橡胶类);化学品(软化、磨光、添加剂、处理剂、颜色/颜料、溶剂);涂料(表面涂层、内涂层、底漆、磷酸盐、表面处理剂);引擎冷却液(防冻剂);纺织品;薄膜和薄膜片;含铁和非铁金属(钢材原料、铝、钢卷、铸锭);铸造(砂/硅土、合金材料、其他矿物/矿石);燃料和燃料制品;玻璃和玻璃制品;润滑油(机油、油脂,等);单分子物体;前聚合体和聚合体(橡胶、塑胶、树脂和他们的原料);以及功能性液体(变速箱油、动力转向油、制动油、制冷剂)。

以及功能性液体(变速箱油、动力转向油、制动油、制冷剂)。

散装材料要求检查表仅适用于散装材料的PPAP。

如果发布了一个顾客生产编号,那么这种散装材料就会成为生产材料。

当OEM 对散装材料有PPAP 批准时,该批准的证据要像该种材料处于供应链其他层次进行PPAP 提交时的证据一样充分。

检查表:。

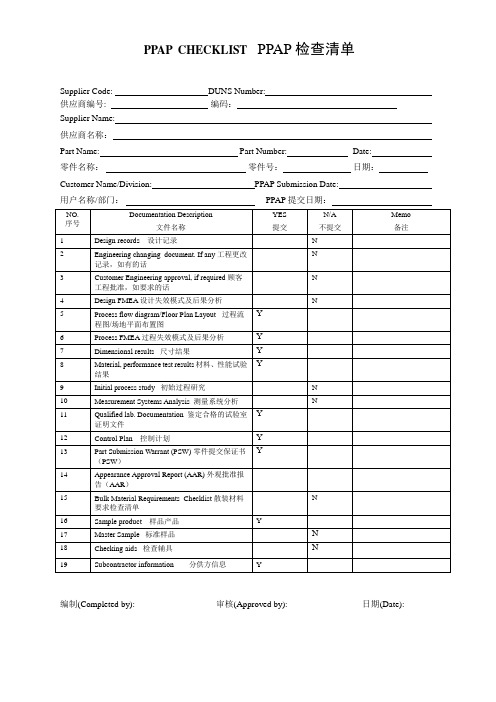

PPAP检查表

4

Design FMEA设计失效模式及后果分析

N

5

Process flow diagram/Floor Plan Layout过程流程图/场地平面布置图

Y

6

Process FMEA过程失效模式及后果分析

Y

7

Dimensional results尺寸结果

Y

8

Material, performance test resactor information分供方信息

Y

编制(Completed by):审核(Approved by):日期(Date):

Supplier Code:DUNS Number:

供应商编号:编码:

Supplier Name:

供应商名称:

Part Name:Part Number:Date:

零件名称:零件号:日期:

Customer Name/Division:PPAP Submission Date:

用户名称/部门:PPAP提交日期:

NO.序号

Documentation Description

文件名称

YES

提交

N/A

不提交

Memo

备注

1

Design records设计记录

N

2

Engineering changingdocument. If any工程更改记录,如有的话

N

3

CustomerEngineering approval, ifrequired顾客工程批准,如要求的话

Y

9

Initial process study初始过程研究

N

10

Measurement Systems Analysis测量系统分析

PPAP点检表(厂家用)

厂家名称:

点检人:

审核:

PPAP检查标准

序号 检查项目 C-1 C-2 C-3 C-4 C-5 C-6 3 过程流程图 检查表(C) C-7 C-8 C-9 检查标准 表头填写是否规范?核心小组人员是否与过程流程流程图、DFMEA、PFMEA中的核心小组人员相一致? 过程流程图编号: 供应商可以按照自己公司体系文件编号要求编号。 样件、试生产、生产是否填写明确?(需提交生产过程流程图。) 零件名称/描述:只填写零部件明细上的零部件全称。 供方:填写供应商名字的全称(中文)。 过程流程图中的过程名称和操作描述是否和控制计划操作描述、PFMEA中过程名称序号功能要求一一对应 特殊特性分类是否与PFMEA、控制计划中的特殊特性分类相一致。 流程图是否说明了生产和检测岗位的顺序?操作描述是否包含了所有的工序? 流程图中产品特性、过程特性(支持产品特性)以及特殊特性(长城公司要求符号)的分类是否明确?过程流程图中明确符号 。且应于开发技术协议相一致。 是否包含了进货检验和出库的过程 产品特性和过程特性识别不全,特 殊特性分类没有识别或识别符号与 我公司不一致且没有备注 只提交试生产过程流程图,生产流 程图必须提交 零部件名称和代码和图纸开发协议 不一致 供应商名称为缩写 过程没有和控制计划一一对应 点检后打 (√ ) 常见错误 表头缺少信息

C-10 过程特性是否与产品特性相一致。 C-11 是否具备所有合适的FMEA(SFMEA,DFMEA),并用来协助制定过程流程图? C-12 流程图是否描述了怎样移动产品,如:辊式输送机、滑动容器等等? C-13 工序符号一定要有明确的要求。 C-14 每页应有公司的签字盖章。(合同章、公司章) 不盖章文件无效 没有描述怎么移动转移产品

PPAP检查标准

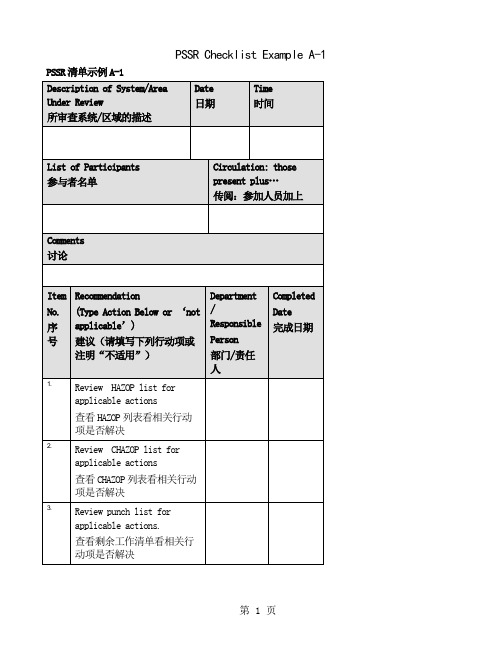

PSSR检查表

89.

倾注导管密封

90.

设置灭火器

91.

疏散路线张贴

92.

设置适当的区域标识

93.

所有的脚手架和设备都拆除了吗?总的内务管理可接受吗?

94.

如果有被困住或暴露的可能,提供有紧急停止装置了?

95.

如果全部防护到位,提供可锁闭型的隔离设备吗?

96.

室内/建筑物内要求害虫控制吗?

97.

需要MADS表吗?

82.

安全喷淋对人(滑跤的危险)、产品(系统的污染)或进入电气开关柜或设备产生危险了吗?

83.

安全喷淋是由调温水供应的吗?

84.

化学品注入是在人和产品安全接近范围内吗?

85.

给所有的管线加标记

86.

给所有的电气开关、中断器、电动机控制中心、控制盘和电缆等加标记

87.

标记容器(材料、危险警告)的清单

88.

e)包括紧急停车的应急操作

f)紧急停车后开车

g)大修后开车

h)非常规程序(设备清理,设备的检修准备)

i)辅助设备的操作

50.

培训操作人员和培训文档

51.

提供技术涵盖说明

52.

防泄漏设施的失效概率是多少?失效后的后果是什么?审查防泄漏设施、雨水下泄量和消防水容纳设施。

电气问题

53.

配电盘通道、配电盘周围的间隙、钥匙等

1.3.4

已设置可视显示屏,使得来自刺眼的强光的干扰降低到最小程度了吗?

1.3.5

已设计和配备工作站,使得操作人员能采取舒适的位置进行操作(即,能够站立,或改变位置和挺直坐立,肘和膝弯曲90 ,双脚着地)?

1.3.6

重复性的任务、搬运操作、机器般地工作、加班操作等这类设备操作增加上肢失调的风险吗?

APQP检查清单

A 1 2 3 4 5 6 7 8 9 10B 1 2 3 4 5 6 7 8项目负责人检查结果实验大纲产品、过程特殊特性清单产品过程特殊特性矩阵图工装、设备、检具清单产品、过程特殊特性评审BOM表(物料清单)过程流程图检查表过程设计开发阶段(三阶段)状态对策夹具制作材料清单过程流程图(初始、最终)设计开发阶段评审表项目保证计划书新产品开发计划设计开发任务书项目小组成员名单及责任矩阵图新产品项目可行性分析报告产品报价单新产品开发项目建议书新产品开发初步评审单XXX 汽车技术股份有限公司APQP检查清单版本号:A-0 ;表单编号:XX-QP07-QR-72 .计划项目确定(一阶段)状态对策项目名称客户名称检查人/日期有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 C 1 2 3 45 6小批量试生产样品确认通知单模具验收单工装样品试制工装,夹具验收单检具验收单第三阶段过程设计开发输出清单产品和过程确认阶段(四阶段)状态对策检验指导书项目3阶段评审总结(过程开发)产能分析表作业指导书PPK 计划CMK 计划试生产检查准备表MSA 计划包装规格小组可行性承诺控制计划(样件、试生产、批量)控制计划检查清单场地平面布置图场地平面布置图检查表产品过程FMEA产品过程FMEA 检查表刀具明细表有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无789101112131415161718192021222324批准/日期 审核/日期编制/日期项目5阶段评审总结四阶段文件清单生产件批准提交清单PPAP 资料零件提交保证书(PSW)外观件批准报告试生产-生产运行鉴定表试做产品过程问题履历表产品包装评价报告技术文件更改通知单全尺寸检查报告产品包装评价表材料、性能试验报告尺寸检查报告CMK 报告试生产培训纪要MSA 报告CPK 报告有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无有无。

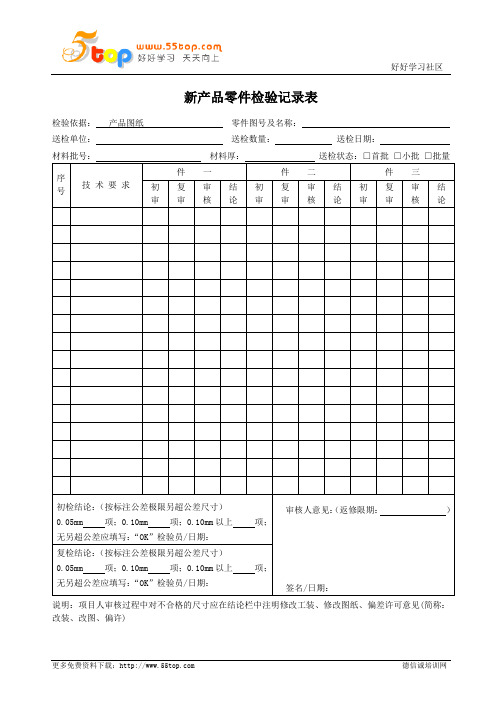

新产品零件检验记录表

检验依据:产品图纸零件图号及名称:

送检单位:送检数量:送检日期:

材料批号:材料厚:送检状态:□首批□小批□批量

序号

技术要求

件 一

件 二

件 三

初审

复审

审核

结论

初审

复审

审核

结论

初审差尺寸)

0.05mm项;0.10mm项;0.10mm以上项;

无另超公差应填写:“OK”检验员/日期:

审核人意见:(返修限期:)

签名/日期:

复检结论:(按标注公差极限另超公差尺寸)

0.05mm项;0.10mm项;0.10mm以上项;

无另超公差应填写:“OK”检验员/日期:

说明:项目人审核过程中对不合格的尺寸应在结论栏中注明修改工装、修改图纸、偏差许可意见(简称:改装、改图、偏许)

PSSR_检查表

操作规程审查时,考虑操作或维修此设备时其他的“健康危害”了吗?

1.4.5

是否已安装、测试、平衡了局部排气通风?在检查进度表中是否填入了检查局部排气通风项?

1.4.6

管道系统上设置了足够的检查/清洗孔吗?

1.4.7

泄压设备会把所泄放的物质导向远离工作场所的一个安全地方吗?

1.4.8

如果需要,考虑检测噪声吗?制定噪声达标方案了吗?

31.

泄压设备的定尺寸计算

32.

压力容器ASME代码U-1数据表(用于维修)

33.

装置设计的参考规范/标准

34.

装置安装的参考规范/标准

35.

具体设备的设计规范

36.

焊工证书

37.

无损探伤证书

38.

电气分类图纸

39.

分类区域的电工的证书

维修项目

40.

备品备件清单并附

设备清单

41.

储存设施要求的备品备件

1.3.4

已设置可视显示屏,使得来自刺眼的强光的干扰降低到最小程度了吗?

1.3.5

已设计和配备工作站,使得操作人员能采取舒适的位置进行操作(即,能够站立,或改变位置和挺直坐立,肘和膝弯曲90 ,双脚着地)?

1.3.6

重复性的任务、搬运操作、机器般地工作、加班操作等这类设备操作增加上肢失调的风险吗?

1.4

施工中出现的所有变更已建立文档和授权了吗?对施工中出现的所有变更已进行危险评价(工艺危害分析、HAZOP或控制系统HAZOP)了吗?

2.3

工艺危害分析

2.3.1

项目的PHA(工艺危害分析)已批准了吗?准备好最终的项目安全报告了吗?

2.3.2

PHA团队认为开车必需的所有行动条款都完成了吗?

材料配件检查记录汇总表

材料配件检查记录汇总表1. 前言本文档旨在记录对材料配件进行检查的结果,并对每项检查进行记录和总结,以便于后续的材料管理和质量控制。

每次材料配件的检查都需要填写本文档,并将其归档保存。

本文档的格式为表格,方便查阅和分析。

2. 检查记录汇总表下面是材料配件检查记录的汇总表格,包括对材料名称、材料类型、检查日期、检查结果等项目进行记录。

材料名称材料类型检查日期检查结果材料1 类型1 日期1 结果1材料2 类型2 日期2 结果2材料3 类型3 日期3 结果3…………3. 检查要点说明在进行材料配件的检查时,需要关注以下几个方面:3.1 材料名称填写材料的具体名称,确保与实际使用的材料一致。

3.2 材料类型填写材料属于的类型,如钢材、塑料、橡胶等。

3.3 检查日期记录进行材料检查的具体日期,确保检查的及时性和准确性。

3.4 检查结果填写材料的检查结果,包括合格、不合格、待定等。

如果不合格,需要进一步记录问题的具体描述和原因。

4. 填写示例下面是填写材料配件检查记录的示例:材料名称材料类型检查日期检查结果钢管钢材2022-01-01 合格塑料管塑料2022-01-02 不合格橡胶垫片橡胶2022-01-02 待定5. 结论通过记录和总结材料配件的检查结果,可以及时发现和解决材料质量问题,确保生产过程中的安全性和稳定性。

同时,本文档的使用可以提高材料管理的效率和准确性,为项目的顺利进行提供有力的支持。

(注:以上内容只是示例,请根据实际情况进行具体填写。

)6. 参考文献无。

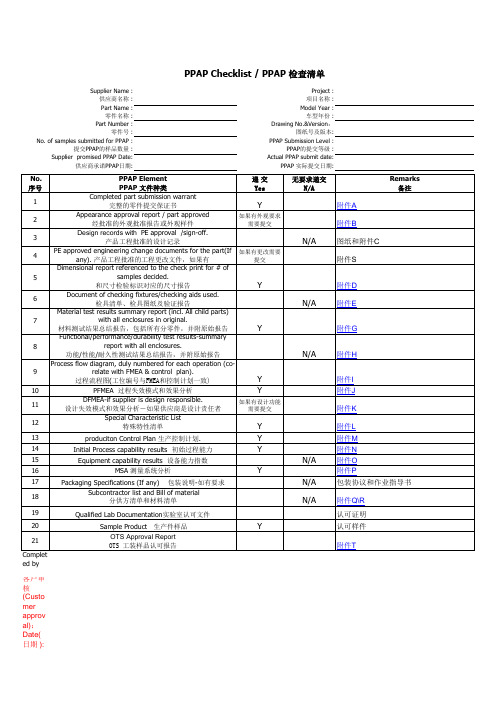

PPAP检查清单样板

report with all enclosures. 功能/性能/耐久性测试结果总结报告,并附原始报告

Process flow diagram, duly numbered for each operation (co-

relate with FMEA & control plan).

过程流程图(工位编号与FMEA和控制计划一致)

Y

PFMEA 过程失效模式和效果分析

Y

DFMEA-if supplier is design responsible. 设计失效模式和效果分析-如果供应商是设计责任者

如果有设计功能 需要提交

Special Characteristic List

特殊特性清单

Y

produciton Control Plan 生产控制计划.

7

8

9 10 11 12 13 14 15 16 17 18

PPAP Element PPAP 文件种类

递交 Yes

Completed part submission warrant

完整的零件提Biblioteka 保证书YAppearance approval report / part approved 经批准的外观批准报告或外观样件

Project : 项目名称 :

Model Year : 车型年份 :

Drawing No.&Version: 图纸号及版本:

PPAP Submission Level : PPAP的提交等级 :

Actual PPAP submit date: PPAP 实际提交日期:

No. 序号

1 2 3 4

5

6

PPAP Checklist / PPAP 检查清单

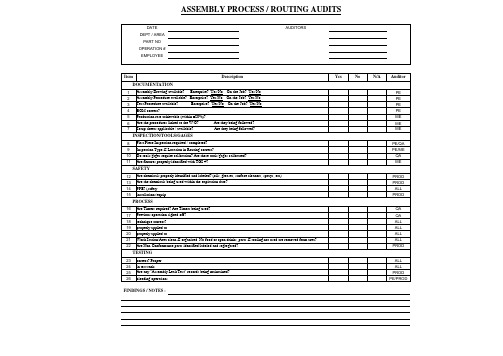

装配过程审核检查表-英文版

FINDINGS / NO14 15 Are chemicals properly identified and labeled? (oils, greases, surface cleaners, sprays, etc) Are the chemicals being used within the expiration date? Operator wearing PPE? (safety glasses, gloves, safety shoes, etc) Are testing installations/equipment in good conditions? (not damaged or worn) PROD PROD ALL PROD

TESTING

23 24 25 26 Test Technique correct? Proper safety precautions taken? Condition of water in test tank acceptable? Are any "Assembly Leak Test" records being maintained? Hydrostatic test bleeding operation: sign on test chamber? Yes/No Knowledge of bleeding requirement? Yes/No ALL ALL PROD PE/PROD

Are they being followed? Are they being followed?

ME ME

INSPECTION/TOOLS/GAGES

8 9 10 11 First Piece Inspection required / completed? Inspection Type & Location in Routing correct? Do tools/gages require calibration? Are these tools/gages calibrated? Are fixtures properly identified with TGS #? PE/QA PE/ME QA ME

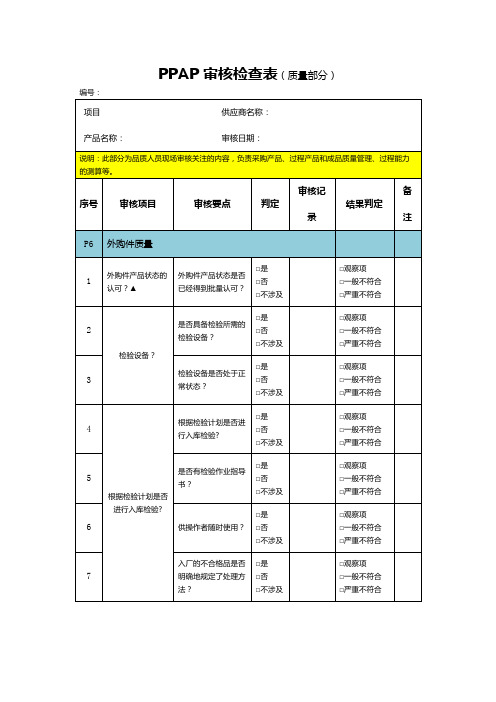

PPAP审核检查表(质量部分)

所有必须的测量和检验工具是否已经到位?

□是

□否

□不涉及

□观察项

□一般不符合

□严重不符合

15

检验设备是否处于正常状态?

□是

□否

□不涉及

□观察项

□一般不符合

□严重不符合

16

测量系统分析?

相应的检验设备是否进行了测量系统分析,并满足要求?

□是

□否

□不涉及

□观察项

□一般不符合

□严重不符合

17

工作环境?▲

5

是否有检验作业指导书?

□是

□否

□不涉及

□观察项

□一般不符合

□严重不符合

6

供操作者随时使用?

□是

□否

□不涉及

□观察项

□一般不符合

□严重不符合

7

入厂的不合格品是否明确地规定了处理方法?

□是

□否

□不涉及

□观察项

□一般不符合

□严重不符合

8

工作环境?▲

外购件产品检验的环境是否满足要求(如:照明)?

□是

□否

□不涉及

□观察项

□一般不符合

□严重不符合

2

检验设备?

是否具备检验所需的检验设备?

□是

□否

□不涉及

□观察项

□一般不符合

□严重不符合

3

检验设备是否处于正常状态?

□是

□否

□不涉及

□观察项

□一般不符合

□严重不符合

4

根据检验计划是否进行入库检验?

根据检验计划是否进行入库检验?

□是

□否

□不涉及

□观察项

□一般不符合

化工厂常用PSSR检查表word资料87页

PSSR Checklist Example A-1 PSSR清单示例A-1PSSR Checklist Example A-2Have workstations been designed and equipped so that the operator can adopt a comfortable position? (That is, able to stand, or change position and sit upright, angle at elbows and knees 90, feet on floor.)PSSR Checklist Example A-3ATTACHMENT A - PROCESS PRE-STARTUP SAFETY REVIEW CHECKLIST AREA OR PLANT UNDER REVIEW:DATE:LIST OF PSSR TEAM MEMBERS:Instructions for using this form:1. Review the entire checklist and mark a check in column A to indicate an item or area to be included in the review.2. If there are issues to be resolved after the initial review, complete Attachment B - PSSR Potential Issue – Finding Form3. For each item or area with a check in column A, place a check in column B when the item or area has been satisfactorily reviewed or a potential problem has been resolved.Column A Include Column BCompletedCategory/PSSR Item to EvaluateLocation and layoutSite ConditionsDrainageFlood control/protectionPrevailing windAir or water pollution exposuresOther site conditions requiringattentionSoil protection in storage,materials handling & processareasNearby operationsHazards fromHazards toTrafficVehicular/railroad/pedestrianClearances, hazardsAdequacy of traffic signs SecuritySpecial requirements imposed bynew facilityStorage and handling of chemicalsBuried pipes, tanks or chemicalsewerLeak detection and containment Above ground storage tanksAdequate secondary containmentprovidedOperating and maintenance accessadequate and safeAdequate and accessible manwaysUnobstructed pressure/vacuumrelief ventsManifolding of vents reviewedDocumented vent sizing basis(process safety manuals)Winterization (includinginstrument connections)Adequate lightingLabeling, placarding of hazardsOther installation detailsFlammable and combustibleliquidsTank placement and spacingadequateSteel supports requiringfireproofingFlammable liquid breather ventsprovided with flame arrestors orconservation ventsNo flame arrestors on emergencyrelief ventsSafe vent discharge locationsVapor-space ignitions hazardsCorporate recommended/approvedfire protection systems in placeFlammable gases or liquefiedflammable gassesCorporate recommended/approvedfire protection systems in placeBulk dry chemicalsDust explosion potentialaddressedTanks truck and railcar unloading and loading stationsSpill containment and safeimpoundingAccess platform safetyLighting adequateGrounding cablesFixed unloading pump andbackflow preventerEmergency stop button locationConnections lockable and closedPlacarding of hazardsRemotely operated emergency stopvalve for vehicles carryinghazardous materialsFusible-link fire valve onvehicles with bottom unloadingof flammablePortable fire extinguisher atground level or flammableSafety shower and eyewash unitsRecommended fire protectionsystems in placeElectricalProcessGeneral workplaceSafe operator accessBuilding exits markedLighting adequateSafety shower and eyewash unitsAccessibleLocated on each deckLocated in control room Portable fire extinguishersAccessibleLocated on each deckLocated in control room Human FactorsLabeling of equipment, piping,critical valves, fieldinstruments, switchesLocation of field instrumentsSampling pointsOperator task safetyOperator task ergonomicsOpportunities for operator errorNon-routine tasksChemical Exposure HazardsPotential exposuresEngineering controls adequateBuilding ventilation/fresh airintakesToxic gas monitors, alarmsProtective equipment locationPlacardingProcess PipingConstruction appropriate fordutyMaterials quality assurance(including flange bolts), ifcritical, during constructionWorkmanship (for example, noshort flange bolts)Routing satisfactoryAdequately supported and guidedAllowance for thermalexpansion/no referencesNo small diameter connectionsvulnerable to breakage/failureExpansion bellows properlyinstalled/piping not able tomove sideways/bellowedUndamaged during installationFlexible piping connectorscorrectly installed/undamaged(for example, kinked) duringinstallationNecessary drains providedHazardous outlets plugged closedThermal (hydrostatic) pressurerelief (including heat-tracedsections)Sight glasses and gauge glassesExternal corrosion protectionFreeze protectionInsulation adequate for personalprotectionProtective flange coversApproved hoses and hose andconnectors (no improvisations) Process VentsFlammable liquid breather ventsprovided with flame arrestors orconservation ventsTelltale pressure gauge or otherindicator provided betweenrupture disc and relief valvewhere a disc is installed belowa relief valveDischarge piping from emergencypressure relief devicesunrestricted by 90 degree ells,Excessive length or flamearrestorsProvisions such as drain holesto prevent accumulation ofrainwater in discharge pipingDischarge piping adequatelysupported to withstand reactiveforces of pressure ventingSafe vent discharge locationsManifolding of vents reviewedVent sizing basis; documentation DuctworkCleanoutsHeat Exchangers, JacketsVent, drainsThermal (hydrostatic) pressurereliefMaintenance access (tube bundle) MachineryGuardingLocal emergency stop buttonEmergency lubrication ofcritical machineryMaintenance provisionsLocal exhaust ventilationrequired for shaft seals PumpsBackflow preventionConnecting piping adequatelysupported to limit forces oncasingsSeal spray protectionIsolation for maintenancePreparation for maintenance(drain and vent provided) ContainmentSpill containmentFire water runoffProcess Controls/Control RoomControl room inherent safety(vs. process hazards)VentilationEmergency lightingFire protectionField wiring securitySystem cable securityPower supplyOperator interface(s)Alarm systemsEmergency shutdownCommunications - normal andemergencySoftware access/securitySoftware back-upUtilities Water SupplyNo municipal /potable waterconnections to the process Steam Boilers and DistributionFeedwater treatment chemicalshandlingGas piping routingCombustion controlsHigh and low drum water levelalarms providedBypass around Feedwaterregulator accessible fromoperating level and locatedwhereDrum level gauge glass can beseenTwo independent low water leveltrips provided for unattendedboilersDual safety relief valves inserviceRelief discharge pipingadequately supported and drainedNon-return valve on steam outletDistribution piping – seeProcess pipingCondensate drainage adequateCompressed Air SystemsNon-lubricated construction ornon-flammable syntheticlubricants used for compressorDischarge pressures above 100psigElectricalTransformer locationMotor control center(s) Standby Emergency Utility SystemsReview provisions to satisfyproceeds safety requirements Waste Handling/TreatmentInspect new facilities in thesame manner as processfacilitiesWarehouseFlammable and combustibleliquidsForklifts and Motorized HandTrucksTraffic safetyNon combustible fuelRecommended Fire-ProtectionSystems in PlaceMaintenance Area and ShopGeneralLocal exhaust ventilationprovided for weldingLocker Room and Lunch RoomAdequate spaceProvisions to protectcontamination of food bychemicalsProcess Safety GeneralEmployee Participation StatementProcess Safety InformationReview of highly hazardouschemicals (HHC) and MSDSsBlock flow diagramMaximum inventoriesOperating limitsEquipment InformationP&IDsProcess Hazard Analysis (PHA)report(s)All PHA action items completedTraining planContractor work rulesPre-Startup Safety Review planMechanical Integrity planList of critical equipmentTesting program with scheduleHot Work Permit SystemSite Management of ChangeProcedureIncident Investigation PlanEmergency Action Plan (EAP)Facility EAP writtenAre new chemical or processhazards or risks such thatchanges to existing EAP arerequired?Do new facilities create any newtransportation emergencyresponse needs and are suchneeds in place? (Chemtrecupdate)Audit ScheduleOperating InstructionsOperating instructions clear andeasily understoodInstructions adequate (complete)Material hazards adequatelycovered for raw materials,catalysts, intermediates, Products and by-productsHealth hazards and permissibleexposure levels (PELs)Physical hazardsHandling precautions and safehandling procedures includingPersonalProtective equipment (PPE)requirementsCorrective respiratoryprotection specifiedProcess hazards adequately described Thermal hazardsAny other hazardsTabulation of process alarms,interlocks (both safety & non-safety) and trips includedAlarm and trip settings givenSpecific instruction included, or reference made to separate instructions, forUnloading and loading ofbulk materialsStep-by-step processprocedures provided foreach operating phaseincluding:Initial start-upNormal start-upNormal operationNormal shutdownEmergency operationsincluding emergencyshutdownStart-up followingemergency shutdownStart-up following aturnaroundNon-routine procedures(for example. equipmentclean-out, equipmentpreparation formaintenance)Auxiliary equipmentoperationOperating limits clearly defined in step-by-step proceduresControl ranges/limits specifiedConsequences of deviations givenResponses to deviations/abnormal conditions specifiedSafe hold points specifiedPPE caution statements incorporated in step-by step proceduresUse of checklists as appropriateUp-to-dateAll pages show revision numberand dateReviewed for correctnessApproved / signed by DepartmentManagerResponsible CareCommunity Awareness and Emergency ResponseCommunications trainingfor key employeesEducation of employees onEAP, safety, health, andenvironmentalEducation of community onnew process or changeOutreach to educateresponders, governmentofficials, EAPAssessment of potentialrisks to employees fromaccidentsCommunication of emergencyplanning information toLEPCFacility tours foremergency respondersProcess SafetyCurrent, completedocumentation of processdesign and operatingparametersCurrent, completedocumentation of hazardsof materials and processUse of site management ofchange procedureUse of site incidentinvestigation procedureDocumented soundengineering practicesconsistent with recognizedcodes and standardsMechanical integrityprogram implemented fornew unit or process change Employee Health and SafetyMedical surveillanceprogram tailored to meetneeds of new process orchangePersonnel change toCentral Safety CommitteeneededPollution PreventionA quantitative inventoryof wastes generated andreleases to air, water andlandEducation of employees andpublic about the inventoryand impact evaluationDocumentation that wastegeneration is notincreased by, or isminimized in, the changeor new processDocumentation that wasteand release preventionobjectives were includedthe design of the newmodified process &productsDistributionReview and training ofdistribution hazards withdistributorsReview of transportationrouting to minimizedpotential risksReview with corporatetransportation department Industrial HygieneNew substancesHealth careToxicity data availableAccident treatment planNeed for change in periodicmedical examOccupational hygieneInventory of possible sources ofexposureInventory means to restrictexposureMethods available to monitorexposureSuitable personal protectionequipment availableHearing ConservationNoise level monitoringneeded/arranged for newoperationsEngineering and administrativecontrols adequatePermissible exposure limits forchemical substancesAppropriate exposure monitoringand evaluation arranged todetermine compliance withapplicable PELsPELs for mixtures applied whentwo or more hazardous substancespresentEngineering and administrativecontrols adequateLocal exhaust ventilation systemsPerformance of local exhaustventilation systemsLocal exhaust ventilationsystems placed on inspection andmaintenance programControl of chemical substances posing a potential occupational mutagenic or carcinogenic riskAre materials used havingcontrol levels A, B, C, or D?In the plantIn the laboratoryHazard Communication ProgramLocation inventory of chemicalsupdatedHazardous materials identifiedin accordance with definitionsMSDSs on file and available toall employees。

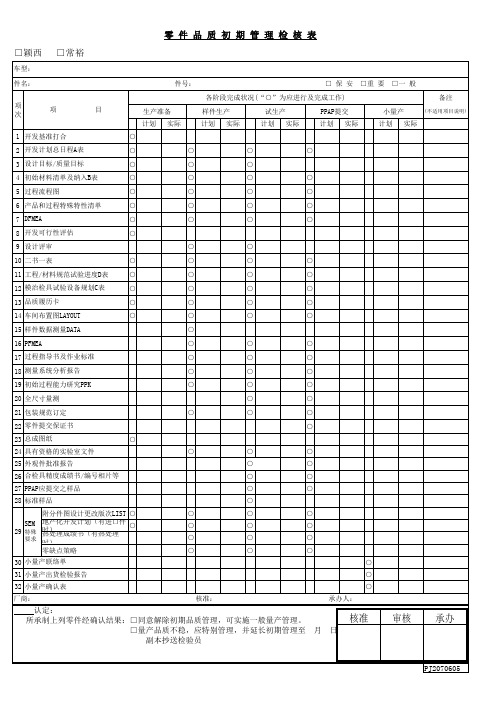

推荐-PPAP检核表 精品

○

○

○

4 初始材料清单及纳入B表

○

○

○

○

5 过程流程图

○

○

○

○

6 产品和过程特殊特性清单

○

○

○

○

7 DFMEA

○

○

○

○

8 开发可行性评估

○

9 设计评审

○

○

10 二书一表

○

○

○

○

11 工程/材料规范试验进度D表

○

○

○

○

12 模治检具试验设备规划C表

○

○

○

○

13 品质履历卡

○

○

○

○

14 车间布置图LAYOUT

○

○

○

○

15 样件数据测量DATA

○

16 PFMEA

○

○

○

17 过程指导书及作业标准

○

○

○

18 测量系统分析报告

○

○

○

19 初始过程能力研究PPK

○

○

○

20 全尺寸量测

○

○

21 包装规范订定

○

○

○

22 零件提交保证书

○

23 总成图纸

○

24 具有资格的实验室文件

○

○

○

25 外观件批准报告

○

○

26 合检具精度成绩书/编号相片等

○

○

27 PPAP应提交之样品

○

○

28 标准样品

○

附分件图设计更改版次LIST ○

○

○

○

SEM 29 特殊

地产化开发计划(有进口件 时热)处理成绩书(有热处理

零件批准检查表(PACS) CN

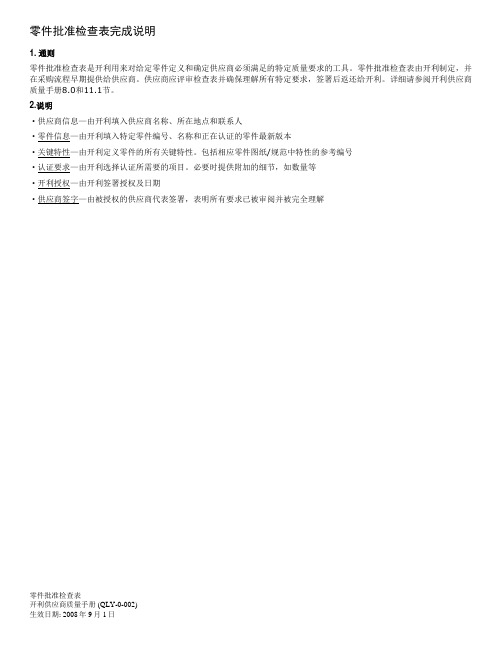

零件批准检查表完成说明

1. 通则

零件批准检查表是开利用来对给定零件定义和确定供应商必须满足的特定质量要求的工具。

零件批准检查表由开利制定,并在采购流程早期提供给供应商。

供应商应评审检查表并确保理解所有特定要求,签署后返还给开利。

详细请参阅开利供应商质量手册8.0和11.1节。

2.说明

·供应商信息—由开利填入供应商名称、所在地点和联系人

·零件信息—由开利填入特定零件编号、名称和正在认证的零件最新版本

·关键特性—由开利定义零件的所有关键特性。

包括相应零件图纸/规范中特性的参考编号

·认证要求—由开利选择认证所需要的项目。

必要时提供附加的细节,如数量等

·开利授权—由开利签署授权及日期

·供应商签字—由被授权的供应商代表签署,表明所有要求已被审阅并被完全理解。

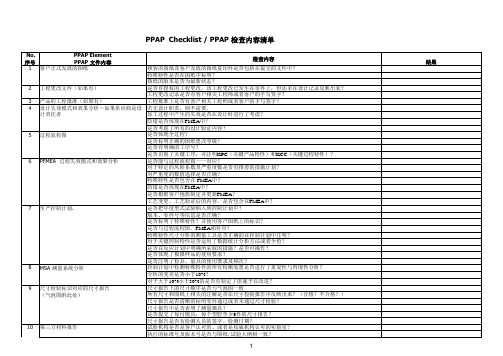

PPAP检查表

1

结果

PPAP Checklist / PPAP 检查内容清单

No.

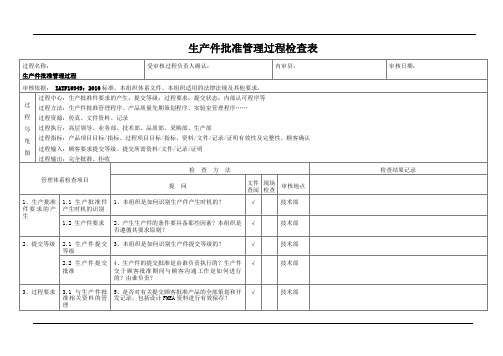

生产件批准过程检查表

过程名称:

生产件批准管理过程

受审核过程负责人确认:

内审员:

审核日期:

审核依据:IATF16949:2016标准、本组织体系文件、本组织适用的法律法规及其他要求。

过

程

乌

龟

图

过程中心:生产批准件要求的产生;提交等级;过程要求;提交状态;内部认可程序等

过程方法:生产件批准管理程序、产品质量先期策划程序、实验室管理程序……

4、生产件的提交批准是由谁负责执行的?生产件交于顾客批准期间与顾客沟通工作是如何进行的?由谁负责?

√

技术部

3、过程要求

3.1与生产件批准相关资料的管理

5、是否对有关提交顾客批准产品的全部策划和开发记录,包括设计FMEA资料进行有效保存?

√

技术部

3.2生产件批准资料更改控制

6、组织内部是否有规定满足“授权工程更改文件”和“工程批准”的要求的人员权限?由谁负责执行?

√

技术部

3.3检验和试验

7、公司文件规定:针对每个独立的加工过程,品质部均应提供尺寸检验的结果。当顾客有要求提交产品性能或功能试验结果时,品质部试验室应根据顾客的要求进行性能测试。同上规定是否被组织内部在运行中有效使用?

√

技术部

8、公司文件规定:如存在本公司无能力测试的项目,品质部应联系有资格的第三方实验室进行性能测试,并保存测试结果。组织对第三方检测机构是如何进行管理的?

提问

文件查阅

现场检查

审核地点

1、生产批准件要求的产生

1.1生产批准件产生时机的识别

1、本组织是如何识别生产件产生时机的?

√

技术部

1.2生产件要求

2、产生生产件的条件要具备那些因素?本组织是否遵循其要求原则?

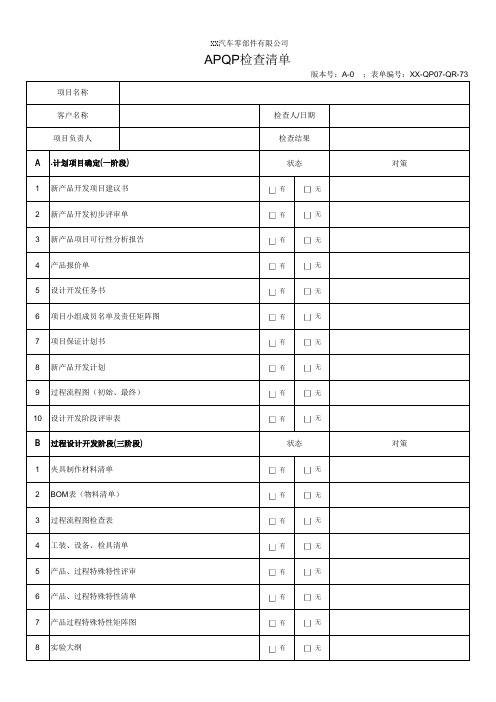

APQP检查清单

XX汽车零部件有限公司

APQP检查清单

版本号:A-0 ;表单编号:XX-QP07-QR-73

检查人/日期 检查结果 状态

有

无

有

无

有

无

有

无

有

无

有

无

有

无

有

无

有

无

有

无

状态

有

无

有

无

有

无

有

无

有

无

有

无

有

无

有

无

对策 对策

9 刀具明细表 10 产品过程FMEA 11 产品过程FMEA检查表 12 场地平面布置图 13 场地平面布置图检查表 14 控制计划(样件、试生产、批量) 15 控制计划检查清单 16 包装规格 17 小组可行性承诺 18 试生产检查准备表 19 MSA计划 20 PPK计划 21 CMK计划 22 产能分析表 23 作业指导书 24 检验指导书 25 项目3阶段评审总结(过程开发) 26 第三阶段过程设计开发输出清单 C 产品和过程确认阶段(四阶段) 1 工装,夹具验收单 2 检具验收单 3 模具验收单 4 工装样品试制 5 小批量试生产 6 样品确认通知单

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

零件批准检查表完成说明

1. 通则

零件批准检查表是开利用来对给定零件定义和确定供应商必须满足的特定质量要求的工具。

零件批准检查表由开利制定,并在采购流程早期提供给供应商。

供应商应评审检查表并确保理解所有特定要求,签署后返还给开利。

详细请参阅开利供应商质量手册8.0和11.1节。

2.说明

·供应商信息—由开利填入供应商名称、所在地点和联系人

·零件信息—由开利填入特定零件编号、名称和正在认证的零件最新版本

·关键特性—由开利定义零件的所有关键特性。

包括相应零件图纸/规范中特性的参考编号

·认证要求—由开利选择认证所需要的项目。

必要时提供附加的细节,如数量等

·开利授权—由开利签署授权及日期

·供应商签字—由被授权的供应商代表签署,表明所有要求已被审阅并被完全理解。