零件尺寸检测记录表

零件及部件加工检验批质量验收记录

零件及部件加工检验批质量验收记录编号:

填表说明:

1、检验批容量填写: 同一检验批内,填写构件的总数

2、最小/实际检查数量栏中,实际检查数量:按实填写且不少于最小数量。

1)材料进场:质量证明文件全数检查;抽样数量按进场批次和产品的抽样检验方案确定。

2)2~5:全数检查。

3)螺栓球、焊接球加工:每种规格抽查 5%, 且不应少于3个。

4)制孔:按钢构件数量抽查 10%, 且不应少于3件。

5)材料规格尺寸:全数检查。

6)钢材表面质量:全数检查。

7)切割精度:按切割面数抽查 10%, 且不应少于3个。

8)矫正质量:全数检查。

9)边缘加工精度:按加工面数抽查 10%, 且不应少于3个。

10)螺栓球、焊接球加工精度:每种规格抽查 5%, 且不应少于3个。

11)管件加工精度:按杆件数抽查 10%, 且不应少于3个。

12)制孔精度:按规格抽查 10%, 且不应少于3个。

表头中“施工依据”栏目应依照实

际的施工操作依据填写,如施工企业的操作规程、工法、施工工艺标准。

钢构件(单节、多节钢柱)组装检验批质量验收记录编号:。

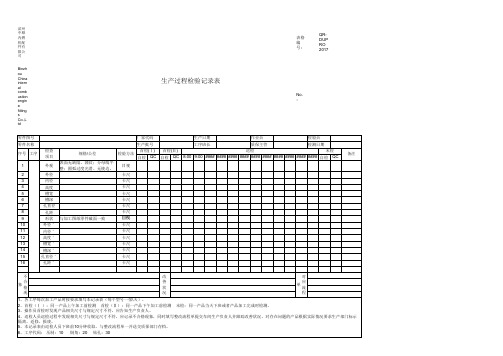

生产过程检验记录表 (试行版)

滨州中顺内燃机配件有限公司 Binzhou China internal combustion engine fittings Co.,Ltd

生产过程检验记录表

厂家代码 生产批号 生产日期 工序班长 首检(Ⅱ) 自检 QC号 工序 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 检查 项目 外观 外径 内径 高度 槽宽 槽深 孔直径 孔距 形状 外径^ 内径^ 高度^ 槽宽^ 槽深^ 孔直径^ 孔距^ 与加工图纸零件截面一致 规格/公差 表面无缺陷、裂纹;分母线平 整;圆弧过度光滑、无棱边。 检验方法 目视 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 目视 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺 卡尺

表格编号: QR- DUPRO 2017 No.: 检验员 检测日期 末检 QC 备注

8:00 9:00 #### #### #### #### #### #### #### #### #### #### 自检

不 对 改 合 应 善 格 流 状 现 程 况 象 单 1、各工序每次加工产品时按要求填写本记录表(每个型号一张\天)。 2、首检(Ⅰ ):同一产品上午加工前检测 首检(Ⅱ):同一产品下午加工前检测 末检:同一产品当天下班或者产品加工完成时检测。 3、操作员首检时发现产品相关尺寸与规定尺寸不符,应告知生产负责人。 4、巡检人员巡检过程中发现相关尺寸与规定尺寸不符,应记录不合格现象,同时填写整改流程单提交车间生产负责人并跟踪改善状况。对存在问题的产品根据实际情况要求生产部门标示隔 离、返修、报废。 5、本记录表由巡检人员下班前10分钟收取,与整改流程单一并送交质保部门存档。 6、工序代码: 压制:10 倒角:20 钻孔:30

主要零部件检验记录表

阿尔泰机械电子科技有限公司

主要零部件抽检记录表

(立体车库)

编制:审核:批准:日期:

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录

主要零部件抽检记录。

外协外购零部件质量检验记录表

1

2

3

4

5

6

7

形8 位9

质 量

尺 寸

10 11

检

12

验

13

项

14

目

15

16

17

18

19

20

处 理

热 处 理 或 表 面

工 态艺

状

序 号 1 2

□调质; □镀锌; □□渗镀碳铬;;

技术要求

□淬火; □回火; □消应力;

□高频; □其它; 检验结果 超差值 合格数 不良数

合格率 值性质 (长

项 目 部 件

年月

日总装图

号: 部件图

号: 外协日

期:

□首次检验;

□复检;

□再复检;

工序: 数量: 材质:

外 观 □优; □良; □一般; □差; □其它;

表面粗糙 □达到图纸要求;□部份达到图纸要求;□全部末达到图纸要求。

度

□末达到图纸要求部份描述:

序号 图纸尺寸 实测尺寸 超差值 合格数 不良数 合格率 值性质 (长 判定

度.直径等)

判定

(√×)

整改要求

论

检 验 结

□ 合格; □ 返修;

□ 不合格; □ 部分超差,让步接

收;

会签部门

签名 会签部门 签名

会签部门

签名

检 论验

结 □ 报废; 检

说验

明: 2、 来3料、 本检

审核:

批准:

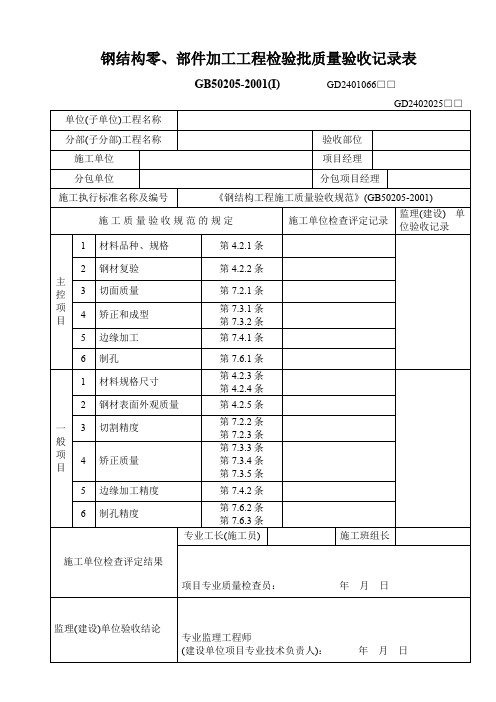

钢结构零部件加工工程检验批质量验收记录表工程文档范本

监理(建设)单位验收记录

主控项目

1

材料品种、规格

Байду номын сангаас第4.2.1条

2

钢材复验

第4.2.2条

3

切面质量

第7.2.1条

4

矫正和成型

第7.3.1条

第7.3.2条

5

边缘加工

第7.4.1条

6

制孔

第7.6.1条

一般项目

1

材料规格尺寸

第4.2.3条

第4.2.4条

2

钢材表面外观质量

第4.2.5条

3

切割精度

第7.2.2条

第7.2.3条

4

矫正质量

第7.3.3条

第7.3.4条

第7.3.5条

5

边缘加工精度

第7.4.2条

6

制孔精度

第7.6.2条

第7.6.3条

施工单位检查评定结果

专业工长(施工员)

施工班组长

项目专业质量检查员:年月日

监理(建设)单位验收结论

专业监理工程师

(建设单位项目专业技术负责人):年月日

钢结构零、部件加工工程检验批质量验收记录表

GB50205-2001(I)GD2401066□□

GD2402025□□

单位(子单位)工程名称

分部(子分部)工程名称

验收部位

施工单位

项目经理

分包单位

分包项目经理

施工执行标准名称及编号

《钢结构工程施工质量验收规范》(GB50205-2001)

施工质量验收规范的规定

材料配件检查记录汇总表

材料配件检查记录汇总表1. 前言本文档旨在记录对材料配件进行检查的结果,并对每项检查进行记录和总结,以便于后续的材料管理和质量控制。

每次材料配件的检查都需要填写本文档,并将其归档保存。

本文档的格式为表格,方便查阅和分析。

2. 检查记录汇总表下面是材料配件检查记录的汇总表格,包括对材料名称、材料类型、检查日期、检查结果等项目进行记录。

材料名称材料类型检查日期检查结果材料1 类型1 日期1 结果1材料2 类型2 日期2 结果2材料3 类型3 日期3 结果3…………3. 检查要点说明在进行材料配件的检查时,需要关注以下几个方面:3.1 材料名称填写材料的具体名称,确保与实际使用的材料一致。

3.2 材料类型填写材料属于的类型,如钢材、塑料、橡胶等。

3.3 检查日期记录进行材料检查的具体日期,确保检查的及时性和准确性。

3.4 检查结果填写材料的检查结果,包括合格、不合格、待定等。

如果不合格,需要进一步记录问题的具体描述和原因。

4. 填写示例下面是填写材料配件检查记录的示例:材料名称材料类型检查日期检查结果钢管钢材2022-01-01 合格塑料管塑料2022-01-02 不合格橡胶垫片橡胶2022-01-02 待定5. 结论通过记录和总结材料配件的检查结果,可以及时发现和解决材料质量问题,确保生产过程中的安全性和稳定性。

同时,本文档的使用可以提高材料管理的效率和准确性,为项目的顺利进行提供有力的支持。

(注:以上内容只是示例,请根据实际情况进行具体填写。

)6. 参考文献无。

测量仪器校验记录表

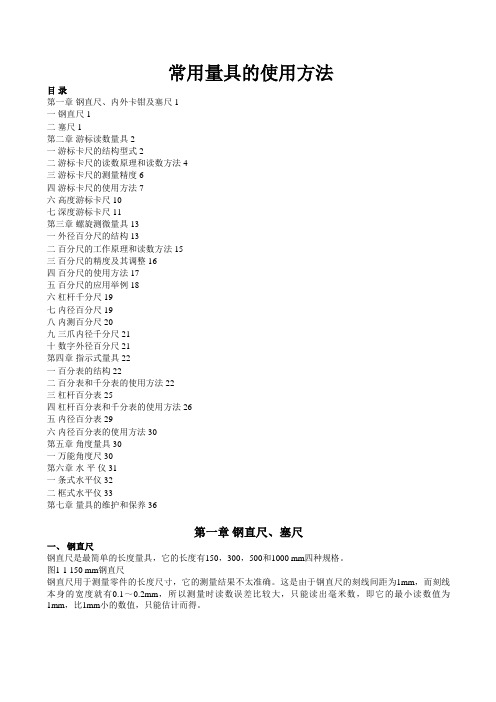

用游标卡尺去测量锻铸件毛坯或精度要求很高的尺寸,都是不合理的。 前者容易损坏量具,后者测量精度达不到要求,因为量具都有一定的示值误差。 游标读数值 示值总误差

0.02 ±0.02 0.05 ±0.05 0.10 ±0.10

游标卡尺的示值误差,就是游标卡尺本身的制造精度,不论你使用得怎样正确,卡尺本身就可能产生这 些 例误如差,。用游标读数值为0.02mm的0~125mm的游标卡尺(示值误差为±0.02mm),测量 50mm的轴时,若游 标卡尺上的读数为50.00mm,实际直径可能是 50.02mm,也可能是 49.98mm。这不是游标尺的使用方法上 有什么问题,而是它本身制造精度所允许产生的误差。 四 游标卡尺的使用方法 量具使用得是否合理,不但影响量具本身的精度,且直接影响零件尺寸的测量精度,甚至发生质量事 故,对国家造成不必要的损失。所以,我们必须重视量具的正确使用,对测量技术精益求精,务使获得 正确的测量结果,确保产品质量。 使用游标卡尺测量零件尺寸时,必须注意下列几点: 1 测量前应把卡尺揩干净,检查卡尺的两个测量面和测量刃口是否平直无损,把两个量爪紧密贴合时,应 无明显的间隙,同时游标和主尺的零位刻线要相互对准。这个过程称为校对游标卡尺的零位。 2 移动尺框时,活动要自如,不应有过松或过紧,更不能有晃动现象。用固定螺钉固定尺框时,卡尺的读 数不应有所改变。在移动尺框时,不要忘记松开固定螺钉,亦不宜过松以免掉了。 3 当测量零件的外尺寸时:卡尺两测量面的联线应垂直于被测量表面,不能歪斜。 测量沟槽时,应当用量爪的平面测量刃进行测量,尽量避免用端部测量刃和刀口形量爪去测量外尺寸。 而 4 当对测于量圆零弧件形的沟内槽尺尺寸寸时,:则要应使当量用爪刃分口开形的量距爪离进小行于测所量测,内不尺应寸当,用进平入面零形件测内量孔刃后进,行再测慢量慢。张开并轻轻接 触零件内表面,用固定螺钉固定尺框后,轻轻取出卡尺来读数。取出量爪时,用力要均匀,并使卡尺沿 着孔的中心线方向滑出,不可歪斜,免使量爪扭伤;变形和受到不必要的磨损,同时会使尺框走动,影 响 5 用测下量量精爪度的。外测量面测量内尺寸时,在读取测量结果时,一定要把量爪的厚度加上去。即游标卡尺上的 读数,加上量爪的厚度,才是被测零件的内尺寸。 6 用游标卡尺测量零件时,不允许过分地施加压力,所用压力应使两个量爪刚好接触零件表面。如果测量 压力过大,不但会使量爪弯曲或磨损,且量爪在压力作用下产生弹性变形,使测量得的尺寸不准确(外尺 寸小于实际尺寸,内尺寸大于实际尺寸)。 在游标卡尺上读数时,应把卡尺水平的拿着,朝着亮光的方向,使人的视线尽可能和卡尺的刻线表面垂 直,以免由于视线的歪斜造成读数误差。 7 为了获得正确的测量结果,可以多测量几次。 即在零件的同一截面上的不同方向进行测量。对于较长零件,则应当在全长的各个部位进行测量,务使 获得一个比较正确的测量结果。 为了便于记忆,更好的掌握游标卡尺的使用方法,把上述提到的几个主要问题, 整理成顺口溜: 量爪贴合无间隙,主尺游标两对零。 尺框活动能自如,不松不紧不摇晃。 测力松紧细调整,不当卡规用力卡。 量轴防歪斜,量孔防偏歪, 测量内尺寸,爪厚勿忘加。 面对光亮处,读数垂直看。

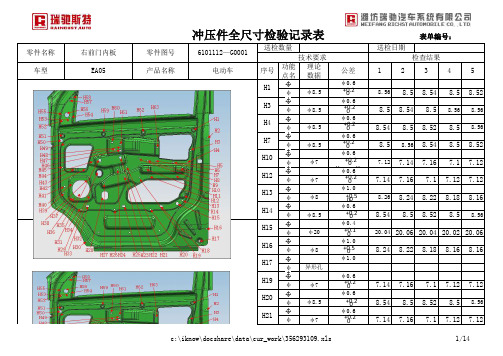

全尺寸检验记录表

c:\iknow\docshare\data\cur_work\356293109.xls

表单编号:

送检日期 检查结果

1

2

3

4

5

3.22 3.16 3.14 3.26 3.22 0.22 0.24 0.26 0.14 0.12 3.22 3.16 3.14 3.26 3.22 0.22 0.24 0.26 0.14 0.12 3.42 3.41 3.46 3.44 3.42 0.32 0.34 0.26 0.3 0.28 3.22 3.16 3.14 3.26 3.22 0.22 0.24 0.26 0.14 0.12 3.42 3.41 3.46 3.44 3.42 0.32 0.34 0.26 0.3 0.28 3.22 3.16 3.14 3.26 3.22 0.22 0.24 0.26 0.14 0.12 3.42 3.41 3.46 3.44 3.42 0.32 0.34 0.26 0.3 0.28 3.22 3.16 3.14 3.26 3.22 0.22 0.24 0.26 0.14 0.12 3.42 3.41 3.46 3.44 3.42 0.32 0.34 0.26 0.3 0.28 3.22 3.16 3.14 3.26 3.22 0.22 0.24 0.26 0.14 0.12 3.42 3.41 3.46 3.44 3.42 0.32 0.34 0.26 0.3 0.28 3.22 3.16 3.14 3.26 3.22 0.22 0.24 0.26 0.14 0.12 3.42 3.41 3.46 3.44 3.42 0.32 0.34 0.26 0.3 0.28 3.22 3.16 3.14 3.26 3.22 0.22 0.24 0.26 0.14 0.12

外购(外协)件检-验记录表

年月日

检验记录

不合格问题描述记录

序号 检验项目

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

第

一

1 外观质量

联

外

2 安装尺寸

检

科

/Leabharlann 3 附件检查第4

标识

二

5 出厂检验报告

检查结果: 处理意见:

□合格 □入库

□A 类不合格 □退货

□B 类不合格 □返工

返工 处理 结果

□合格入库 □不合格退货

RC03-ZL-06-01-01 车型 供应商名称 来货数量

外购(外协)件检验记录表

零部件图号 3C 产 品 检查数量

Y□

N□

零部件名称 产品批次号 AQL Ac/Re

年月日

序

检验项目

号

检验记录 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

不合格问题描述记录

第

1

外观质量

一

联

管

科

联

检验员签字:

注:1、能用数据表示的必须用数据表示;不能用数据表示的,可用“√”表示合格,用“×”表示不合格的同时必须在不合格问题描述栏中进行问题描述;无检 物

测 项 目 的 用 “ — ” 表示; 如 有 不 在 检 测 项 目内的 检 验 内 容 在 空 格 内进行 填 写 并 做 好 检 查 记录。 2.上 述 检 测 项 目 必 须根 据 外 购 件 检 验 规 范如实 检 测 、 填 写 。

外

2

尺寸测量

检

科

/

第

3 标识和包装

●产品 3C 合格证是否符合要求 Y□ N□

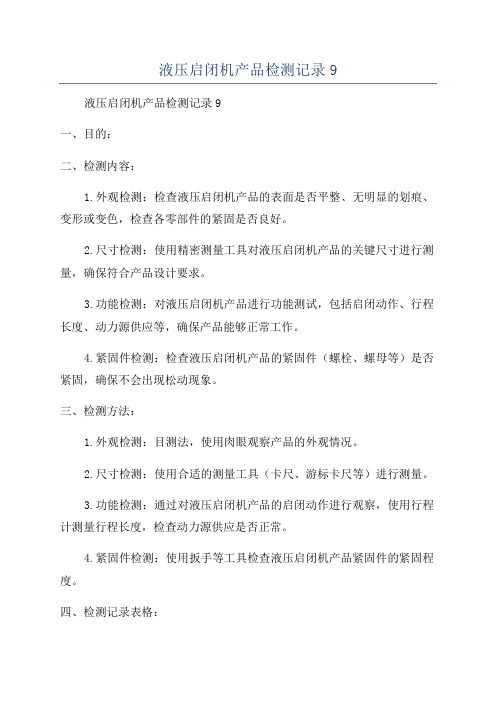

液压启闭机产品检测记录9

液压启闭机产品检测记录9液压启闭机产品检测记录9一、目的:二、检测内容:1.外观检测:检查液压启闭机产品的表面是否平整、无明显的划痕、变形或变色,检查各零部件的紧固是否良好。

2.尺寸检测:使用精密测量工具对液压启闭机产品的关键尺寸进行测量,确保符合产品设计要求。

3.功能检测:对液压启闭机产品进行功能测试,包括启闭动作、行程长度、动力源供应等,确保产品能够正常工作。

4.紧固件检测:检查液压启闭机产品的紧固件(螺栓、螺母等)是否紧固,确保不会出现松动现象。

三、检测方法:1.外观检测:目测法,使用肉眼观察产品的外观情况。

2.尺寸检测:使用合适的测量工具(卡尺、游标卡尺等)进行测量。

3.功能检测:通过对液压启闭机产品的启闭动作进行观察,使用行程计测量行程长度,检查动力源供应是否正常。

4.紧固件检测:使用扳手等工具检查液压启闭机产品紧固件的紧固程度。

四、检测记录表格:-----------------------------------------------------------产品型号,检测日期,检测人员,检测结果,备注-----------------------------------------------------------XXHY-001,2024/01/01,张三,合格,无-----------------------------------------------------------XXHY-002,2024/01/01,李四,不合格,有划痕-----------------------------------------------------------XXHY-003,2024/01/02,王五,合格,无-----------------------------------------------------------五、检测结论:根据对液压启闭机产品的检测结果,检测人员可以判断产品是否合格。

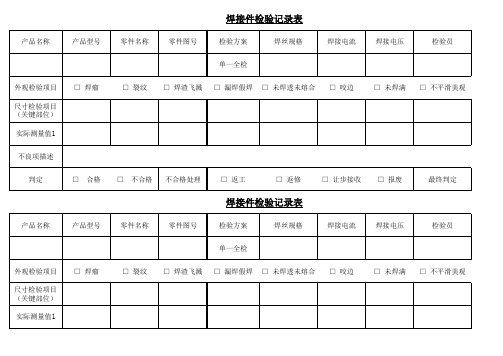

焊接件检验记录表

□ 合格 □ 不合格 不合格处理

□ 返工

□ 返修

□ 让步接收 □ 报废

最终判定

检验日期 □ 焊穿

检验日期 □ 焊穿

检验日期 □ 焊穿

□ 返工

□ 返修

□ 让步接收 □ 报废

最终判定

焊接件检验记录表

产品名称

产品型号

零件名称

零件图号

检验方案

焊丝规格

焊接电流

焊接电压

检验员

单一全检

外观检验项目

尺寸检验项目 (关键部位)

实际测量值1

□ 焊瘤

□ 裂纹 □ 焊渣飞溅 □ 漏焊假焊 □ 未焊透未熔合 □ 咬边

□ 未焊满 □ 不平滑美观

不良项描述

判定

□ 让步接收 □ 报废

最终判定

焊接件检验记录表

产品名称

产品型号

零件名称

零件图号

检验方案

焊丝规格

焊接电流

焊接电压

检验员

单一全检

外观检验项目

尺寸检验项目 (关键部位)

实际测量值1

□ 焊瘤

□ 裂纹 □ 焊渣飞溅 □ 漏焊假焊 □ 未焊透未熔合 □ 咬边

□ 未焊满 □ 不平滑美观

不良项描述

判定

□ 合格 □ 不合格 不合格处理

焊接件检验记录表

产品名称

产品型号

零件名称

零件图号

检验方案

焊丝规格

焊接电流

焊接电压

检验员

单一全检

Байду номын сангаас

外观检验项目

尺寸检验项目 (关键部位)

实际测量值1

□ 焊瘤

□ 裂纹 □ 焊渣飞溅 □ 漏焊假焊 □ 未焊透未熔合 □ 咬边