磨矿机安装分项质量检验评定记录

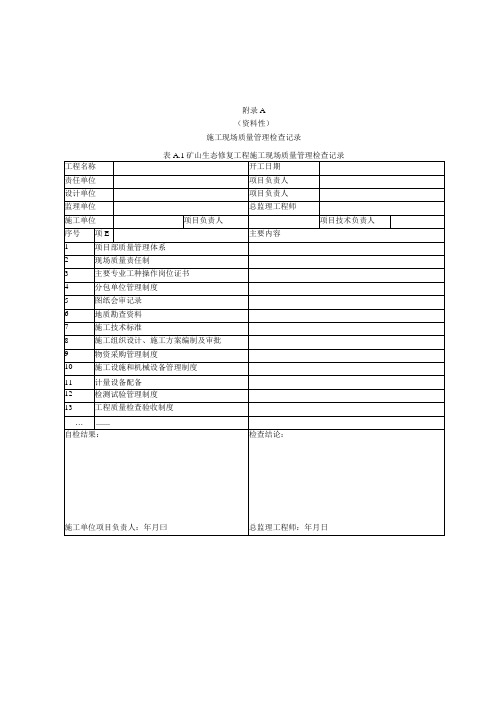

矿山生态修复施工现场质量管理检查检验与评定记录表、质量检验

附录A(资料性)施工现场质量管理检查记录附录B(资料性)矿山生态修复分部、分项工程划分示例2:同一类型的工程存在于不同的部位,宜按部位划分子分部工程。

附录C(资料性)工程质量检验与评定记录表C.1分项工程质量检验与评定按表CJ填写。

表C.1分项工程质量检验与评定记录C.2分部工程质量检验与评定按表C.2填写。

表C.2分部工程质量检验与评定记录C.3整体工程质量检验与评定按表C.3填写。

附录D(资料性)隐蔽工程质量验收记录表表DJ隐蔽工程质量验收记录表编号:附录E(规范性)主要原材料、产品质量检验E.1主要原材料进场抽样数量和检验内容应符合表E.1的规定。

E.2.1锚具、夹具和连接器进场时,应按JGJ85的相关规定对其性能进行检验,检验结果应符合该标准的规定。

E. 2.1±工合成材料进场时,应逐批检查材料的种类、型号(规格)、产品的合格证和相关证明文件。

抽取总数10%,检查产品的规格、外观质量。

并按现行国家和行业技术标准,抽样进行复验,每批次、每种类不少于1次。

复验内容根据材料种类按相关技术标准确定。

附录F(规范性)砂浆、水泥浆质量检验F.1砂浆、水泥浆质量检验应符合表K.1的规定。

-1)砂浆试块应在搅拌机出料口随机抽取制作,水泥浆在搅拌完成后现场制作;-2)同一分项工程、同一配合比且体积不超过25Onf砂浆或浆注液留置试块不少于1组,每组试块不得少于3个。

F.3砂浆试块抗压强度评定合格标准应符合下列规定:一一1)砂浆强度应以标准养护、28d龄期的试块强度为准;-2)同一分项工程、同一配合比的试块抗压强度平均值不小于设计值的LlO倍;一一3)最小一组试块抗压强度平均值不小于设计值的0.85倍;-4)试块少于3组时,每组试块的抗压强度平均值均不得小于设计值的Llo倍。

F.4水泥浆试块性能测试应符合现行国家标准GB/T50266的规定。

附录G(规范性)混凝土施工质量检验G.1现浇混凝土G.1.1现浇混凝土施工质量检验应符合表G.1的规定一一1)混凝土试块应在搅拌机出料口随机抽取制作;-2)同一分项工程、同一配合比、每工作班拌制,且体积不超过100m3时,留置一组试块,且总数不少于3组。

悬辊式磨粉机安装质量检验评定记录

施工单位评定等级:

专职质量检查员:

年月日

评定等级:

监理工程师:

(建设单位技术负责人)

年月日

5

传动部件的清洗

6

项次

项目

允许偏差

(mm)

施工单位自检记录

1

减速机机座水平度

0.15/1000

2

主机机座纵横向器轴的同轴度

0.3

4

两半联轴节的平面平行度

0.10

5

磨粉机纵横中心线与基准线重合度

3

6

磨粉机标高偏差

±5

检查结果

主控项目检查项,其中项符合要求。

一般项目

检验项目共查项,其中项优良,优良率%。

表34.3

悬辊式磨粉机安装质量检验评定记录

单位工程名称

分部工程名称

施工部位

施工单位

项目经理

技术负责人

分包单位

分包单位负责人

分包项目经理

主控项目

编号

检验评定标准

施工单位自检记录

监理(建设)

验评结果

1

设备必须符合设计要求及其产品标准的规定

2

设备基础必须符合设计要求及现行规范规定

一般项目

3

地脚螺栓安装

4

垫铁组的安装

煤矿设备安装分部工程施工质量验收记录

项目质量负责人:

年月日

设计单位

设计工地代表:

项目负责人:年月日

监理单位

专业监理工程师:

总监理工程师:年月日

建设单位

专业煤矿设备安装分部工程施工质量验收记录

项目工程名称

单位工程名称

施工单位

分包单位

序号

分项工程名称

施工单位检查

验收意见

综合验收意见

1

2

3

4

5

6

7

设备单体无负荷联动试运转

质量控制资料

综合验收结论

验收单位

分包单位

项目经理:

年月日

项目技术负责人:

年月日

项目质量负责人:

年月日

施工单位

项目经理:

年月日

项目技术负责人:

设备安装验收记录Word 文档

10

胶带

胶带宽度(B)不大于5/1000B

11

试运转

空负荷试运转4小时,负荷试运转8小时,其各部轴承温度及温升严禁超过:滚动轴承温度800C,温升400C;滑动轴承温度700C,温升350C。变频器检测或测温仪检测。

验收人员签字

设备安装验收标准及记录

9

试运转

1、空载运行时间≥2小时。 2、试运行启动应该平稳快速,不得左右摇摆。 3、空载试运行期间,轴温、电动机温升不得大于35℃,最高温度不得大于70℃。红外线测温仪检测。

验收人员签字

设备安装验收标准及记录

胶带输送机 验收日期:

序号

检验项目

检验内容与要求

检验结果

1

机头、机尾、张紧装置、驱动装置等重要部位的垫铁

设备安装验收标准及记录

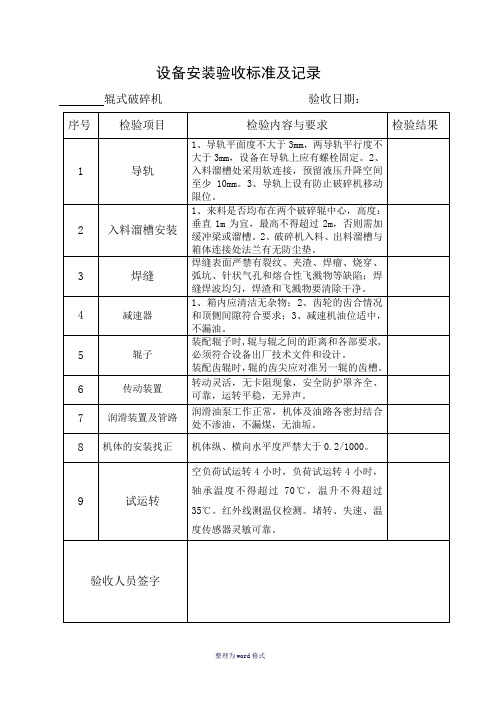

辊式破碎机 验收日期:

序号

检验项目

检验内容与要求

检验结果

1

导轨

1、导轨平面度不大于3mm,两导轨平行度不大于3mm,设备在导轨上应有螺栓固定。2、入料溜槽处采用软连接,预留液压升降空间至少10mm。3、导轨上设有防止破碎机移动限位。

2

入料溜槽安装

1、来料是否均布在两个破碎辊中心,高度:垂直1m为宜,最高不得超过2m,否则需加缓冲梁或溜槽。2、破碎机入料、出料溜槽与箱体连接处法兰有无防尘垫。

6

传动装置

转动灵活,无卡阻现象,安全防护罩齐全、可靠,运转平稳,无异声。

7

润滑装置及管路

润滑油泵工作正常,机体及油路各密封结合处不渗油,不漏煤,无油垢。

8

机体的安装找正

机体纵、横向水平度严禁大于0.2/1000。

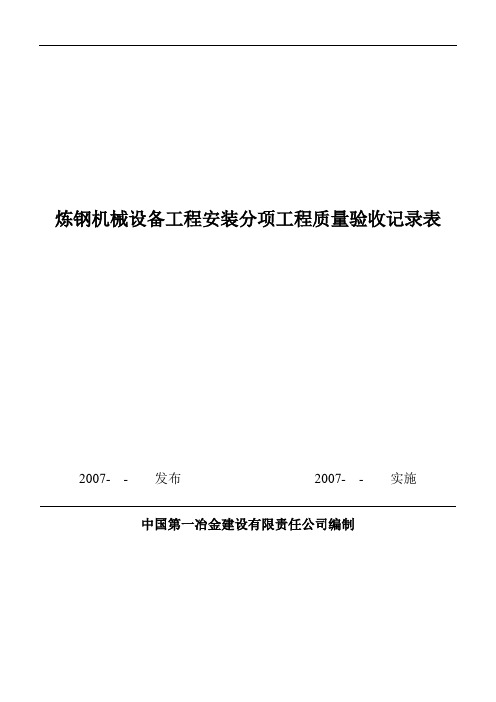

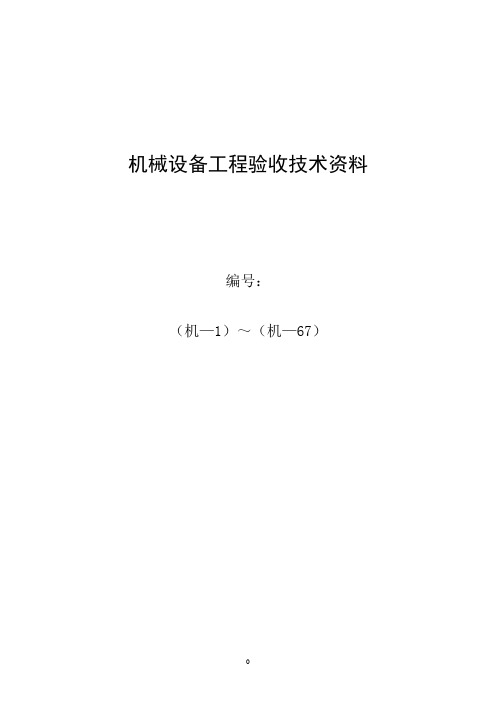

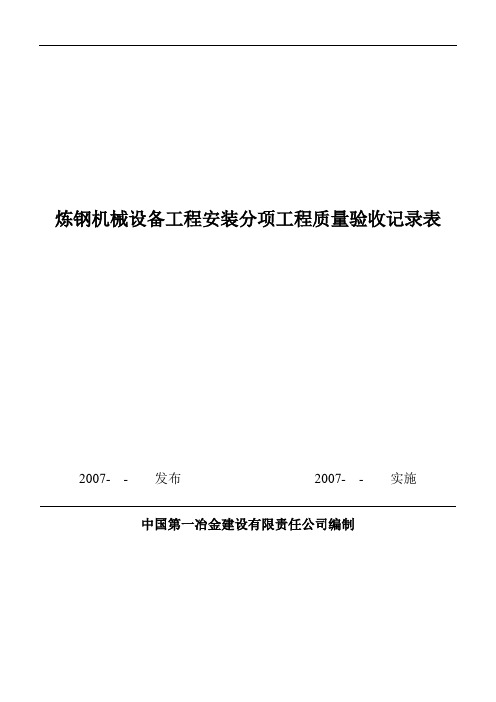

炼钢机械设备工程安装分项工程质量验收记录表

炼钢机械设备工程安装分项工程质量验收记录表2007- - 发布2007- - 实施中国第一冶金建设有限责任公司编制目录表A.0.0 炼钢机械设备工程安装分项工程质量验收记录 (1)表A.0.1 转炉耳轴轴承座分项工程质量验收记录 (2)表A.0.2 转炉托圈安装分项工程质量验收记录 (3)表A.0.3 转炉炉体安装分项工程质量验收记录 (4)表A.0.4 转炉倾动装置安装分项工程质量验收记录 (5)表A.0.5 转炉挡板安装分项工程质量验收记录 (6)表A.0.6 氧枪、副枪及升降装置安装分项工程质量验收记录 (7)表A.0.7-1 氧枪和副枪横移装置安装分项工程(单轨)质量验收记录 (8)表A.0.7-2 氧枪和副枪横移装置安装分项工程(双轨)质量验收记录 (9)表A.0.8 氧枪和副枪回转装置安装分项工程质量验收记录 (10)表A.0.9 氧枪和副枪氮封装置安装分项工程质量验收记录 (11)表A.0.10 副枪副枪探头装头机和拔头机安装分项工程质量验收记录 (12)表A.0.11 裙罩安装分项工程质量验收记录 (13)表A.0.12 移动烟罩安装分项工程质量验收记录 (14)表A.0.13 余热锅炉烟道安装分项工程质量验收记录 (15)表A.0.14 余热锅炉锅筒安装分项工程质量验收记录 (16)表A.0.15 余热锅炉汽、水系统管路安装分项工程质量验收记录 (17)表A.0.16 余热锅炉蓄热器安装分项工程质量验收记录 (18)表A.0.17 余热锅炉除氧箱安装分项工程质量验收记录 (19)表A.0.18 电弧炉轨座安装分项工程质量验收记录 (20)表A.0.19 电弧炉摇架安装分项工程质量验收记录 (21)表A.0.20 电弧炉倾动装置安装分项工程质量验收记录 (22)表A.0.21 电弧炉倾动锁定装置安装分项工程质量验收记录 (23)表A.0.22 电弧炉炉体安装分项工程质量验收记录 (24)表A.0.23 电弧炉炉盖、电极旋转及炉盖升降机构安装分项工程质量验收记录 (25)表A.0.24 电弧炉电极升降及电极夹持机构安装分项工程质量验收记录 (26)表A.0.25 电弧炉氧枪安装分项工程质量验收记录 (27)表A.0.26 钢包精炼炉钢包车轨轨道安装分项工程质量验收记录 (28)表A.0.27 钢包精炼炉钢包车安装分项工程质量验收记录 (29)表A.0.28 钢包精炼炉炉盖与炉盖升降机构安装分项工程质量验收记录 (30)表A.0.29 钢包精炼炉电极升降及夹持机构安装分项工程质量验收记录 (31)表A.0.30 钢包精炼炉氩气搅拌器安装分项工程质量验收记录 (32)表A.0.31 钢包精炼炉测温取样装置安装分项工程质量验收记录 (33)表 A.0.32 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)真空罐安装分项工程质量验收记录 (34)表 A.0.33 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)真空罐盖车轨道安装分项工程质量验收记录 (35)表 A.0.34 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)真空炉盖车安装分项工程质量验收记录 (36)表A.0.35 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)真空罐盖及罐盖降机构安装分项工程质量验收记录 (37)表 A.0.36 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)测温取样装置安装分项工程质量验收记录 (38)表 A.0.37 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)真空装置安装分项工程质量验收记录 (39)表A.0.38 真空吹氧脱碳炉(VOD)氧枪安装分项工程质量验收记录 (40)表A.0.39 循环真空脱气精炼炉钢包车轨道安装分项工程质量验收记录 (41)表A.0.40 循环真空脱气精炼炉钢包车安装分项工程质量验收记录 (42)表A.0.41 循环真空脱气精炼炉真空室车轨道安装分项工程质量验收记录 (43)表A.0.42 循环真空脱气精炼炉真空脱气室及脱气室车安装分项工程质量验收记录 (44)表A.0.43 循环真空脱气精炼炉真空装置安装分项工程质量验收记录 (45)表A.0.44 循环真空脱气精炼炉钢包顶升装置安装分项工程质量验收记录 (46)表A.0.45 循环真空脱气精炼炉真空脱气室预热装置分项工程质量验收记录 (47)表A.0.46 钢包回转台安装分项工程质量验收记录 (48)表A.0.47 中间罐车及轨道安装分项工程质量验收记录 (49)表A.0.48 烘烤装置安装分项工程质量验收记录 (50)表A.0.49-1 结晶器和振动装置安装分项工程(板坯)质量验收记录 (51)表A.0.49-2 结晶器和振动装置分项工程(园、方坯)质量验收记录 (52)表A.0.50-1二次冷却装置安装分项工程(板坯)质量验收记录 (53)表A.0.50-2 二次冷却装置安装分项工程(园、方坯)检验批质量验收记录 (54)表A.0.51-1 扇形段更换装置安装分项工程(侧面更换)质量验收记录 (55)表A.0.51-2 扇形段更换装置安装分项工程(顶面更换装置)质量验收记录 (56)表A.0.51-3 扇形段更换装置安装分项工程(更换机械手及轨道)质量验收记录 (57)表A.0.52-1 拉矫机安装分项工程(板坯)质量验收记录 (58)表A.0.52-2 拉矫机安装分项工程(园、方坯)质量验收记录 (59)表A.0.53-1 引锭杆收送装置安装分项工程(下插入式)质量验收记录 (60)表A.0.53-2 引锭杆收送装置安装分项工程(上插入式)质量验收记录 (61)表A.0.53-3 引锭杆收送装置安装分项工程(脱离装置)质量验收记录 (62)表A.0.53-4 引锭杆收送装置安装分项工程(卷扬机)质量验收记录 (63)表A.0.54 火焰切割机安装分项工程质量验收记录 (64)表A.0.55 摆动剪切机安装分项工程质量验收记录 (65)表A.0.56 切头收集装置安装分项工程质量验收记录 (66)表A.0.57-1 毛刺清理机安装分项工程质量验收记录 (67)表A.0.57-2 毛刺清理机安装分项工程(台车轨道及卷扬机)质量验收记录 (68)表A.0.58 输送辊道安装分项工程质量验收记录 (69)表A.0.59 转盘安装分项工程质量验收记录 (70)表A.0.60 推钢机安装分项工程质量验收记录 (71)表A.0.61 拉钢机安装分项工程质量验收记录 (72)表A.0.62 翻钢机安装分项工程质量验收记录 (73)表A.0.63 火焰清理机安装分项工程质量验收记录 (74)表A.0.63(续)火焰清理机安装分项工程质量验收记录 (75)表A.0.64打印机安装分项工程质量验收记录 (76)表A.0.65 升降挡板安装分项工程质量验收记录 (77)表A.0.66 横移小车安装分项工程质量验收记录 (78)表A.0.67 对中装置安装分项工程质量验收记录 (79)表A.0.68 混铁炉底座和滚道安装分项工程质量验收记录 (80)表A.0.69 混铁炉炉壳和箍圈安装分项工程质量验收记录 (81)表A.0.70 混铁炉倾动装置安装分项工程质量验收记录 (82)表A.0.71 混铁炉揭盖卷扬机安装分项工程质量验收记录 (83)表A.0.72 铁水脱硫(磷)输送设备安装分项工程质量验收记录 (84)表A.0.73 搅拌脱硫设备安装分项工程质量验收记录 (85)表A.0.74-1 喷枪脱磷设备安装分项工程(升降装置框架)质量验收记录 (86)表A.0.74-2 喷枪脱磷设备安装分项工程(喷枪及升降装置)质量验收记录 (87)表A.0.74-3 喷枪脱磷设备安装分项工程(单轨横移装置)质量验收记录 (88)表A.0.75 铁水罐车安装分项工程质量验收记录 (89)表A.0.76 铁水罐车轨道安装分项工程质量验收记录 (90)表A.0.77 扒渣机安装分项工程检验批质量验收记录 (91)表A.0.78 称量漏斗安装分项工程质量验收记录 (92)表A.0.79 汇集漏斗安装分项工程质量验收记录 (93)表A.0.80 回转漏斗安装分项工程质量验收记录 (94)表A.0.81 煤气净化设备除尘塔安装分项工程质量验收记 (95)表A.0.82 煤气净化设备文氏管安装分项工程质量验收记录 (96)表A.0.83 煤气净化设备平旋器安装分项工程质量验收记录 (97)表A.0.84 煤气净化设备喷淋器安装分项工程质量验收记录 (98)表A.0.85 煤气净化设备脱水器安装分项工程质量验收记录 (99)表A.0.86 煤气净化设备三通切换阀安装分项工程质量验收记录 (100)表A.0.87 煤气净化设备水封安装分项工程质量验收记录 (101)表A.0.0 炼钢机械设备工程安装分项工程质量验收记录表A.0.1 转炉耳轴轴承座分项工程质量验收记录表A.0.2 转炉托圈安装分项工程质量验收记录表A.0.3 转炉炉体安装分项工程质量验收记录表A.0.4 转炉倾动装置安装分项工程质量验收记录表A.0.5 转炉挡板安装分项工程质量验收记录表A.0.6 氧枪、副枪及升降装置安装分项工程质量验收记录表A.0.7-1 氧枪和副枪横移装置安装分项工程(单轨)质量验收记录表A.0.7-2 氧枪和副枪横移装置安装分项工程(双轨)质量验收记录表A.0.10副枪副枪探头装头机和拔头机安装分项工程质量验收记录表A.0.11裙罩安装分项工程质量验收记录表A.0.12 移动烟罩安装分项工程质量验收记录表A.0.15 余热锅炉汽、水系统管路安装分项工程质量验收记录表A.0.20 电弧炉倾动装置安装分项工程质量验收记录表A.0.21 电弧炉倾动锁定装置安装分项工程质量验收记录表A.0.22 电弧炉炉体安装分项工程质量验收记录表 A.0.23 电弧炉炉盖、电极旋转及炉盖升降机构安装分项工程质量验收记录表A.0.24 电弧炉电极升降及电极夹持机构安装分项工程质量验收记录表A.0.25 电弧炉氧枪安装分项工程质量验收记录表A.0.26 钢包精炼炉钢包车轨轨道安装分项工程质量验收记录表A.0.27 钢包精炼炉钢包车安装分项工程质量验收记录表A.0.30 钢包精炼炉氩气搅拌器安装分项工程质量验收记录表A.0.31 钢包精炼炉测温取样装置安装分项工程质量验收记录项工程质量验收记录道安装分项工程质量验收记录装分项工程质量验收记录盖降机构安装分项工程质量验收记录置安装分项工程质量验收记录分项工程质量验收记录表A.0.38 真空吹氧脱碳炉(VOD)氧枪安装分项工程质量验收记录表A.0.39 循环真空脱气精炼炉钢包车轨道安装分项工程质量验收记录表A.0.40 循环真空脱气精炼炉钢包车安装分项工程质量验收记录表A.0.41 循环真空脱气精炼炉真空室车轨道安装分项工程质量验收记录表A.0.42 循环真空脱气精炼炉真空脱气室及脱气室车安装分项工程质量验收记录表A.0.43 循环真空脱气精炼炉真空装置安装分项工程质量验收记录表A.0.44 循环真空脱气精炼炉钢包顶升装置安装分项工程质量验收记录。

表2分项工程(检验批)质量检验评定记录

□符合□不符合

□符合□不符合

□符合□不符合

一般项目

□合格□优良

□合项次

检查项目

允许偏差

(mm)

施工单位自检记录

检查结果

主控项目检查项,其中项符合要求。

一般项目

检验项目共查项,其中项优良。项数优良率%。

允许偏差项目共查点,其中点合格。点数合格率%。

施工单位评定等级:□合格□优良

施工单位专业质量检查员签字:

施工单位专业质量技术负责人签字:

年月日

监理单位验评等级:□合格□优良

监理工程师签字:

(建设单位技术负责人)

年月日

有色金属工业安装分项工程(检验批)质量检验评定记录

表A.0.1安装分项工程(检验批)质量检验评定记录

项目名称

部位、区段

单位工程名称

分部工程名称

施工部位

施工单位

项目经理

项目技术负责人

分包单位

分包项目经理

施工班组长

主控项目

编号

检验评定标准

施工单位自检记录

监理(建设)

验评结果

□符合□不符合

□符合□不符合

□符合□不符合

运输机、破碎机、转载机-分项工程质量检验评定表

前后部运输机与转载机搭接处至转载机进料口部位必须设置安全防护装置和行人过桥.

9

设备运行时无异常噪音及震动,动力部各处温升不超过规定要求.

基本项目

项目

质量情况

等级

1

2

3

4

5

6

7

8

9

10

1

齿条、挡板、电缆槽、护板等齐全,无变形、错茬现象。

2

润滑处按规定使用润滑油或油脂。

各种安全保护装置齐全完好,动作灵活可靠。

1

施工图纸会审记录

2

施工组织设计或施工技术措施

3

班组施工记录

4

隐蔽工程检查记录

检查结果

1

保证项目

检查项,合格项

2

基本项目

检查项,其中优良项优良率%

3

质量保证资料

核查均符合要求

评

定

等

级

工程负责人:年月日

班组长:年月日

核

定

等

级

监理工程师:

年月日

分项工程质量检验评定表

单位工程名称:********工作面设备安装分项工程名称:转载机安装

6

7

8

9

10

基本项目

项目

质量情况

等级

1

2

3

4

5

6

7

8

9

10

1

挡板、电缆槽、护板等齐全,无变形、错茬现象。

2

润滑处按规定使用润滑油或油脂。

3

刮板、拔链器齐全,连接牢固。

4

各种安全保护装置齐全完好,动作灵活可靠.

5

裸露的转动部位必须设置护罩,且固定牢靠。

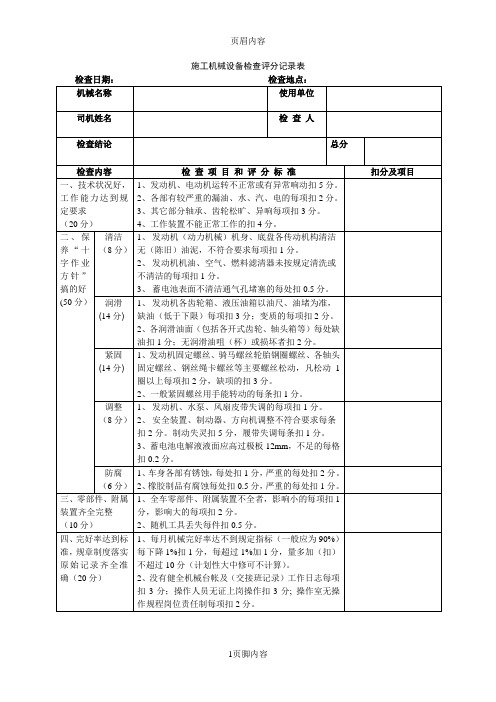

施工机械设备检查评分记录表

检查日期:检查地点:

机械名称

使用单位

司机姓名

检查人

检查结论

总分

检查内容

检查项目和评分标准

扣分及项目

一、技术状况好,工作能力达到规定要求

(20分)

1、发动机、电动机运转不正常或有异常响动扣5分。2、各部有较严重的漏油、水、汽、电的每项扣2分。3、其它部分轴承、齿轮松旷、异响每项扣3分。

2、没有健全机械台帐及(交接班记录)工作日志每项扣3分;操作人员无证ห้องสมุดไป่ตู้岗操作扣3分;操作室无操作规程岗位责任制每项扣2分。

三、零部件、附属装置齐全完整

(10分)

1、全车零部件、附属装置不全者,影响小的每项扣1分,影响大的每项扣2分。

2、随机工具丢失每件扣0.5分。

四、完好率达到标准,规章制度落实原始记录齐全准确(20分)

1、每月机械完好率达不到规定指标(一般应为90%)每下降1%扣1分,每超过1%加1分,量多加(扣)不超过10分(计划性大中修可不计算)。

4、工作装置不能正常工作的扣4分。

二、保养“十字作业方针”搞的好

(50分)

清洁

(8分)

1、发动机(动力机械)机身、底盘各传动机构清洁

无(陈旧)油泥,不符合要求每项扣1分。

2、发动机机油、空气、燃料滤清器未按规定清洗或

不清洁的每项扣1分。

3、蓄电池表面不清洁通气孔堵塞的每处扣0.5分。

润滑

14分

1、发动机各齿轮箱、液压油箱以油尺、油堵为准,

缺油(低于下限)每项扣3分;变质的每项扣2分。

2、各润滑油面(包括各开式齿轮、轴头箱等)每处缺油扣1分;无润滑油咀(杯)或损坏者扣2分。

紧固

磨机验收记录

磨机安装记录磨机安装记录The Mill Installation Record单位工程名称Name of Project新建磨浮车间New grinding & Flotation plant分项工程内容Content of Sub-item Project主轴承座平垫铁安装Installation of main bearing seat of flat sizing block 设备名称Name of Equipment溢流型球磨机Ball Mill型号规格Type & SpecificationΦ5.2×8.5m筒图或说明:Sketch or Illustration检查数据InspectionData序号No. 1 2 3 4 5 6实测值Measured Value序号No.7 8 9 10 11 12实测值Measured Value平垫铁上表面标高允许偏差Allowable deviation of surface elevation on flat sizing block :±0.5mm施工单位评定结果Evaluation result ofconstruction unit施工单位现场代表:The site representative of construction unit年月日磨机安装记录The Mill Installation Record磨机安装记录The Mill Installation Record总包单位评定结果Evaluation result ofgeneral contracting unit总包单位现场代表:The site representative of general contracting unitDate:第三方评定结果Evaluation result ofthird party inspector第三方现场代表:The site representative of third party inspectorDate:业主单位评定结果Evaluation result ofPASAR业主单位现场代表:The site representative of PASARDate:磨机安装记录The Mill Installation Record单位工程名称Name of Project新建磨浮车间New grinding & Flotation plant分项工程内容Content of Sub-item Project主轴承座平垫铁安装Installation of main bearing seat flat sizing block 设备名称Name of Equipment半自磨机SAG型号规格Type & SpecificationΦ5.5×5.5m 筒图或说明:Sketch or Illustration检查数据InspectionData序号No. 1 2 3 4 5 6实测值Measured Value序号No.7 8 9 10 11 12实测值Measured Value平垫铁上表面标高允许偏差Allowable deviation of surface elevation on flat sizing block :±0.5mm施工单位评定结果Evaluation result of construction unit 施工单位现场代表:The site representative of construction unit年月日总包单位评定结果Evaluation result of general contracting unit 总包单位现场代表:The site representative of general contracting unit年月日第三方评定结果Evaluation result of third party inspector 第三方现场代表:The site representative of third party inspector年月日业主单位评定结果Evaluation result ofPASAR 业主单位现场代表:The site representative of PASAR年月日磨机安装记录The Mill Installation Record单位工程名称Name of Project新建磨浮车间New grinding & Flotation plant分项工程内容Content of Sub-item Project主电机、小齿轮轴组及慢驱平垫铁安装Installation of motor,pinion & inching drive flat sizing block设备名称Name of Equipment 溢流型球磨机Ball Mill型号规格Type & SpecificationΦ5.2×8.5m筒图或说明:Sketch or Illustration检查数据InspectionData 检查项目Inspection Item允许偏差Allowable Deviation实测值Measured Value 慢驱Inchingdrive标高偏差Elevationdeviation≤±0.5mm1 2 3 4 5 6小齿轮轴组Pinion标高偏差Elevationdeviation≤±0.5mm7 8 9 10主电机Motor标高偏差Elevationdeviation≤±0.5mm11 12 13 14施工单位评定结果Evaluation result ofconstruction unit施工单位现场代表:The site representative of construction unit年月日总包单位评定结果Evaluation result ofgeneral contracting unit总包单位现场代表:The site representative of general contracting unit年月日第三方评定结果Evaluation result ofthird party inspector第三方现场代表:The site representative of third party inspector年月日业主单位评定结果Evaluation result ofPASAR业主单位现场代表:The site representative of PASAR年月日磨机安装记录The Mill Installation Record单位工程名称Name of Project新建磨浮车间New grinding & Flotation plant分项工程内容Content of Sub-item Project主轴承底板的安装Installation of main bearing base plate设备名称Name of Equipment溢流型球磨机Ball Mill型号规格Type & SpecificationΦ5.2×8.5m筒图或说明:Sketch or Illustration检查数据InspectionData检查项目Inspection Item允许偏差Allowable Deviation1 2 3 4水平度偏差Levelness deviation≤0.08mm/m中心线偏差center line deviation≤±1.5mm标高偏差Elevation deviation≤0.5mm对角线偏差Diagonal line deviation≤1mm施工单位评定结果Evaluation result ofconstruction unit施工单位现场代表:The site representative of construction unit年月日总包单位评定结果Evaluation result ofgeneral contracting unit总包单位现场代表:The site representative of general contracting unit年月日第三方评定结果Evaluation result ofthird party inspector第三方现场代表:The site representative of third party inspector年月日业主单位评定结果Evaluation result ofPASAR业主单位现场代表:The site representative of PASAR年月日磨机安装记录The Mill Installation Record单位工程名称Name of Project新建磨浮车间New grinding & Flotation plant分项工程内容Content of Sub-item Project主轴承座的安装Installation of main bearing seat设备名称Name of Equipment溢流型球磨机Ball Mill型号规格Type & SpecificationΦ5.2×8.5m筒图或说明:Sketch or Illustration检查数据InspectionData检查项目Inspection Item允许偏差Allowable Deviation实测值Measured Value中心线偏差center line deviation≤±0.5mm 1-3:2-4:。

GB50397冶金电气设备工程安装验收规范

GB50397冶金电气设备工程安装验收规范篇一:29:冶金工程八个系统新国标表格目录冶金工程新国标表格目录1、《选矿机械设备工程安装验收规范》GB50377-20062、《烧结机械设备工程安装验收规范》GB50402-20073、《焦化机械设备工程安装验收规范》GB50390-20064、《炼铁机械设备工程安装验收规范》GB50372-20065、《炼钢机械设备工程安装验收规范》GB50403-20076、《轧机机械设备工程安装验收规范》GB50386-20067、《冶金电气设备工程安装验收规范》GB50397-20078、《冶金液压、润滑和气动设备工程安装验收规范》GB50387-2006二00一年三月、《选矿机械设备工程安装验收规范》GB50377-20061.矿车翻车机安装分项工程质量验收记录GB50377-2006-001[1]2.板式矿车机安装分项工程质量验收记录GB50377-2006-002[1]002X[1]3.电磁振动给矿机安装分项工程质量验收记录GB50377-2006-003[1]4.园盘给矿机安装分项工程质量验收记录GB50377-2006-004[1]5.槽式给矿机安装分项工程质量验收记录GB50377-2006-005[1]6.链式、摆式给矿机安装分项工程质量验收记录GB50377-2006-006[1]7.放矿闸门安装分项工程质量验收记录GB50377-2006-007[1]8.颚式破碎机安装分项工程质量验收记录GB50377-2006-008[1]8X.颚式破碎机安装分项工程质量验收记录GB50377-2006-008X[1]9.旋回破碎机安装分项工程质量验收记录GB50377-2006-009[1]10.圆锥破碎机分项工程质量验收记录GB50377-2006-010[1]11.磨矿机安装分项工程质量验收记录GB50377-2006-011[1]12.振动筛安装分项工程质量验收记录GB50377-2006-012[1]13.螺旋分级机安装分项工程质量验收记录GB50377-2006-013[1]014[1]15.细筛安装分项工程质量验收记录GB50377-2006-015[1]16.筒式磁选机安装分项工程质量验收记录GB50377-2006-016[1]17.转笼磁选机分项工程质量验收记录GB50377-2006-017[1]18.环式磁选机安装分项工程质量验收记录GB50377-2006-018[1]19.磁力脱水槽安装分项工程质量验收记录GB50377-2006-019[1]20.浮选机安装分项工程质量验收记录GB50377-2006-020[1]21.跳汰机安装分项工程质量验收记录GB50377-2006-021[1]22.摇床安装分项工程质量验收记录GB50377-2006-022[1]23.离心选矿机安装分项工程质量验收记录GB50377-2006-023[1]24.重介质振动槽安装分项工程质量验收记录GB50377-2006-024[1]25.螺旋选矿机安装分项工程质量验收记录GB50377-2006-025[1]26.中心传动式浓缩机安装分项工程质量验收记录GB50377-2006-026[1]27.周边传动式浓缩机安装分项工程质量验收记录GB50377-2006-027[1]27X.周边传动式浓缩机安装分项工程质量验收记录GB50377-2006-027X[1]28.浓缩机给矿槽架安装分项工程质量验收记录GB50377-2006-028[1]29.筒型内滤式真空过滤机(托滚轮圈摩擦式)安装分项工程质量验收记录GB50377-2006-029[1]30.筒型内滤式真空过滤机(机械啮合传动式)安装分项工程质量验收记录GB50377-2006-030[1]31.外滤式真空过滤机安装分项工程质量验收记录GB50377-2006-031[1]32.外滤式真空过滤机搅拌器传动装置安装分项工程质量验收记录GB50377-2006-032[1] 表B.0.1选矿机械设备工程安装分部工程质量验收记录GB50377-2006-B.0.1[1] 表C.0.1选矿机械设备工程安装单位工程质量验收记录GB50377-2006-C.0.1[1] 表C.0.1选矿机械设备工程安装单位工程质量验收记录GB50377-2006-C.0.2[1] 表D.0.1 选矿机械设备单体无负荷试运转记录GB50377-2006-D.0.1[1]D.0.2 选矿机械设备无负荷联动试运转记录GB50377-2006-D.0.2[1]表E.0.1选矿机械设备工程安装单位工程观感质量验收记录GB50377-2006-E.0.1[1]2、《烧结机械设备工程安装验收规范》GB50402-20071.定量给料装置分项工程质量验收记录GB50402-2007-001[1]2.混合机分项工程质量验收记录GB50402-2007-002[1]4.梭式布料机分项工程质量验收记录 GB50402-2007-004[1]5.铺底料槽和混合料槽分项工程质量验收记录 GB50402-2007-005[1]6.圆筒给料机分项工程质量验收记录 GB50402-2007-006[1]7.反射板分项工程质量验收记录 GB50402-2007-007[1]8.辊式布料机分项工程质量验收记录 GB50402-2007-008[1]9.烧结机头轮分项工程质量验收记录 GB50402-2007-009[1]10.烧结机传动装置分项工程质量验收记录 GB50402-2007-010[1]11.点火装置分项工程质量验收记录 GB50402-2007-011[1]12.头部弯道及中部轨道分项工程质量验收记录 GB50402-2007-012[1]13.烧结机尾部装置分项工程质量验收记录GB50402-2007-013[1]14.烧结机密封滑道及密封板分项工程质量验收记录 GB50402-2007-014[1]15.烧结机台车及箅条清扫器分项工程质量验收记录 GB50402-2007-015[1]16.热破碎机安装分项工程质量验收记录 GB50402-2007-016[1]17.风箱及主抽风管道分项工程质量验收记录 GB50402-2007-017[1]018[1]19.环式冷却机机架分项工程质量验收记录GB50402-2007-019[1]20.环式冷却机漏斗分项工程质量验收记录 GB50402-2007-020[1]21.环式冷却机风箱与密封罩分项工程质量验收记录 GB50402-2007-021[1]22.环式冷却机轨道分项工程质量验收记录 GB50402-2007-022[1]23.环式冷却机传动装置分项工程质量验收记录 GB50402-2007-023[1]24.环式冷却机台车及传动装置分项工程质量验收记录GB50402-2007-024[1]25.环式冷却机挡辊及托辊分项工程质量验收记录 GB50402-2007-025[1]26.环式刮板输送机分项工程质量验收记录 GB50402-2007-026[1]27.环式冷却机风机分项工程质量验收记录 GB50402-2007-027[1]28.带式冷却机机架分项工程质量验收记录GB50402-2007-028[1]29.带式冷却机密封罩和排气筒分项工程质量验收记录GB50402-2007-029[1]30.带式冷却机传动装置分项工程质量验收记录GB50402-2007-030[1]31.带式冷却机带式刮板输送机分项工程质量验收记录GB50402-2007-031[1]32.带式冷却机风机分项工程质量验收记录GB50402-2007-032[1]33.主抽风机轴承底座分项工程质量验收记录 GB50402-2007-033[1]34.主抽风机轴承座分项工程质量验收记录GB50402-2007-034[1]35.主抽风机机壳和转子分项工程质量验收记录GB50402-20(来自: 小龙文档网:gb50397-2007,冶金电气设备工程安装验收规范)07-035[1]36.主抽风机附属设备分项工程质量验收记录GB50402-2007-036[1]37.电除尘机体安装分项工程质量验收记录 GB50402-2007-037[1]38.电除尘放电极和除尘极板分项工程质量验收记录GB50402-2007-038[1]电除尘锤打装置分项工程质量验收记录GB50402-2007-039[1]40.电除尘粉尘输送装置分项工程质量验收记录GB50402-2007-040[1]41.布袋除尘机体安装分项工程质量验收记录 GB50402-2007-041[1]42.布袋除尘粉尘输送装置分项工程质量验收记录GB50402-2007-042[1]43.多管除尘本体分项工程质量验收记录 GB50402-2007-043[1]44.多管除尘旋风子分项工程质量验收记录GB50402-2007-044[1]表B.0.1 分部工程质量验收记录GB50402-2007-B[1]表C.0.1 单位工程质量验收记录GB50402-2007-C.0.1[1]表C.0.2 单位工程质量控制资料核查记录GB50402-2007-C.0.2[1]表C.0.3 单位工程观感质量验收记录GB50402-2007-C.0.3[1]表D.0.1烧结机械设备单体无负荷试运转记录GB50402-2007-D.0.1[1]表D.0.2无负荷联动试运转记录GB50402-2007-D.0.2[1]附表A 分项工程质量验收记录 GB50402-2007-A[1]3、《焦化机械设备工程安装验收规范》GB50390-20061.走行轮及走行平衡器安装分项工程质量验收记录GB50390-2006-001[1]2.回转装置安装分项工程质量验收记录GB50390-2006-002[1]3.电缆卷筒安装分项工程质量验收记录GB50390-2006-003[1]4.皮带机、平衡锤、锚固锁紧器安装分项工程质量验收记录GB50390-2006-004[1]5.炉柱安装分项工程质量验收记录GB50390-2006-005[1]6.小炉柱安装分项工程质量验收记录GB50390-2006-006[1]7.保护板安装分项工程质量验收记录GB50390-2006-007[1]8.炉门框及磨板安装分项工程质量验收记录GB50390-2006-008[1]9.炉门安装分项工程质量验收记录GB50390-2006-009[1]10.纵、横拉条安装分项工程质量验收记录GB50390-2006-010[1]11.机侧和焦侧平台安装分项工程质量验收记录GB50390-2006-011[1]12.煤气主管、(分配、水平)支管、下喷管安装分项工程质量验收记录GB50390-2006-012[1]13.调节旋塞、交换旋塞和孔板盒安装分项工程质量验收记录GB50390-2006-013[1]14.废气交换开闭器安装分项工程质量验收记录GB50390-2006-014[1]15.煤气交换机安装分项工程质量验收记录GB50390-2006-015[1]16.交换传动机构安装分项工程质量验收记录GB50390-2006-016[1]17.烟道闸板阀安装分项工程质量验收记录GB50390-2006-017[1]18.集气管及氨水管安装分项工程质量验收记录GB50390-2006-018[1]19.上升管、桥管安装分项工程质量验收记录GB50390-2006-019[1]20.拦焦、装煤除尘导管安装分项工程质量验收记录GB50390-2006-020[1]21.炉门修理站、推焦杆和平煤杆试验设备安装分项工程质量验收记录GB50390-2006-021[1]22.湿熄焦塔捕集板安装分项工程质量验收记录GB50390-2006-022[1]23.煤塔配煤装置安装分项工程质量验收记录GB50390-2006-023[1]24.煤塔装煤称量装置安装分项工程质量验收记录GB50390-2006-024[1]25.推焦机轨道安装分项工程质量验收记录GB50390-2006-025[1]26.装煤车轨道安装分项工程质量验收记录GB50390-2006-026[1]熄焦车轨道安装分项工程质量验收记录GB50390-2006-027[1]28.拦焦机轨道安装分项工程质量验收记录GB50390-2006-028[1]29.推焦车走行装置安装分项工程质量验收记录GB50390-2006-029[1]30.推焦车机体钢构架安装分项工程质量验收记录GB50390-2006-030[1]31.推焦车推焦装置安装分项工程质量验收记录GB50390-2006-031[1]32.推焦车摘门装置安装分项工程质量验收记录GB50390-2006-032[1]33.推焦车炉门框清扫装置安装分项工程质量验收记录GB50390-2006-033[1]34.推焦车炉门清扫装置安装分项工程质量验收记录GB50390-2006-034[1]35.推焦车平煤装置安装分项工程质量验收记录GB50390-2006-035[1]36.推焦车小炉门清扫装置安装分项工程质量验收记录GB50390-2006-036[1]37.拦焦车走行装置安装分项工程质量验收记录GB50390-2006-037[1]38.拦焦车机体钢构架安装分项工程质量验收记录GB50390-2006-038[1]39.拦焦车导焦棚安装分项工程质量验收记录GB50390-2006-039[1]40.拦焦车摘门装置安装分项工程质量验收记录GB50390-2006-040[1]41.拦焦车炉门框清扫装置安装分项工程质量验收记录GB50390-2006-041[1]42.拦焦车炉门清扫装置安装分项工程质量验收记录GB50390-2006-042[1]43.拦焦车拦焦除尘装置安装分项工程质量验收记录GB50390-2006-043[1]44.装煤车走行装置安装分项工程质量验收记录GB50390-2006-044[1]45.装煤车机体钢构架安装分项工程质量验收记录GB50390-2006-045[1]46.装煤车煤斗安装分项工程质量验收记录GB50390-2006-046[1]47.装煤车下料装置安装分项工程质量验收记录GB50390-2006-047[1]48.装煤车揭盖装置安装分项工程质量验收记录GB50390-2006-048[1]49.装煤车氨水交换及上升管盖开闭机构安装分项工程质量验收记录GB50390-2006-049[1]50.装煤除尘装置安装分项工程质量验收记录GB50390-2006-050[1]51.熄焦车安装分项工程质量验收记录GB50390-2006-051[1]52.电机车安装分项工程质量验收记录GB50390-2006-052[1]53.焦罐车安装分项工程质量验收记录GB50390-2006-053[1]54.熄焦槽钢结构安装分项工程质量验收记录GB50390-2006-054[1]55.提升机轨道安装分项工程质量验收记录GB50390-2006-055[1]56.提升井架导轨安装分项工程质量验收记录GB50390-2006-056[1]57.检修吊车轨道安装分项工程质量验收记录GB50390-2006-057[1]58.提升机电缆导架安装分项工程质量验收记录GB50390-2006-058[1]59.熄焦槽壳体安装分项工程质量验收记录GB50390-2006-059[1]60.供气装置安装分项工程质量验收记录GB50390-2006-060[1]61.横移牵引装置安装分项工程质量验收记录GB50390-2006-061[1]62.提升机安装分项工程质量验收记录GB50390-2006-062[1]63.装入装置安装分项工程质量验收记录GB50390-2006-063[1]64.排出装置安装分项工程质量验收记录GB50390-2006-064[1]65.自动对位装置安装分项工程质量验收记录GB50390-2006-065[1]66.一次除尘器安装分项工程质量验收记录GB50390-2006-066[1]67.二次除尘器安装分项工程质量验收记录GB50390-2006-067[1]68.给水预热器安装分项工程质量验收记录GB50390-2006-068[1]69.电梯筒安装分项工程质量验收记录GB50390-2006-069[1]70.除盐水槽安装分项工程质量验收记录GB50390-2006-070[1]篇二:冶金建筑安装工程资料管理软件冶金建筑安装工程资料管理软件 2012版一、适用对象:冶金行业、首钢集团、鞍钢集团、马钢集团等单位编制冶金建筑工程施工质量的验收资料。

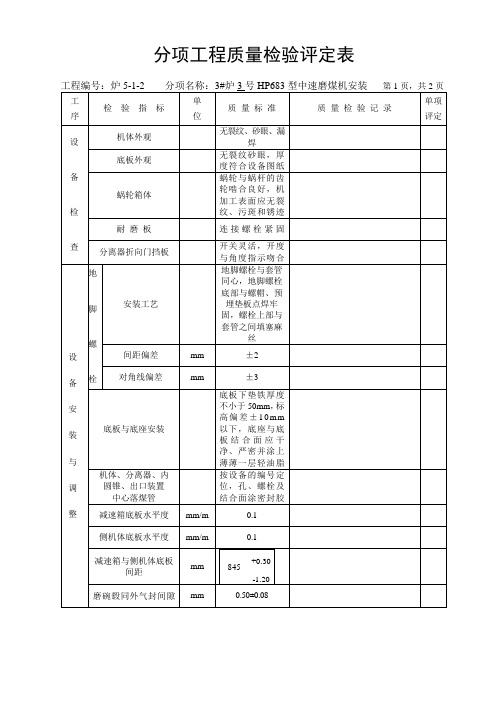

分项工程质量检验评定表-磨煤机安装

工程编号:炉5-1-2分项名称:3#炉3号HP683型中速磨煤机安装第1页,共2页

工

序

检验指标

单

位

质量标准

质量检验记录

单项

评定

设备检查

机体外观

无裂纹、砂眼、漏焊

底板外观

无裂纹砂眼,厚度符合设备图纸

蜗轮箱体

蜗轮与蜗杆的齿

轮啮合良好,机

加工表面应无裂纹、污斑和锈迹

耐磨板

连接螺栓紧固

mm

1--1.5

联轴器对轮端面间隙

mm

4.5±1.5

联轴器对轮张口

mm

0.05

联轴器对轮同心度

mm

0.05

润滑系统

清理管道油箱干净并打油循环

油站冷却器试压

MPa

0.6

质检部门:工地:班组:

年月日填

机体、分离器、内

圆锥、出口装置

中心落煤管

按设备的编号定位,孔、螺栓及结合面涂密封胶

减速箱底板水平度

mm/m

0.1

侧机体底板水平度

mm/m

0.1

减速箱与侧机体底板间距

mm

845

+0.30

-1.20

磨碗毂同外气封间隙

mm

0.50±0.08

分项工程质量检验评定表

工程编号:炉5-1-2分项名称:3#炉3号HP683型中速磨煤机安装第2页,共2页

分离器折向门挡板

开关灵活,开度与角度指示吻合

设备安装与调整

地脚螺栓

安装工艺

地脚螺栓与套管同心,地脚螺栓底部与螺帽、预埋垫板点焊牢固,螺栓上部与套管之间填塞麻丝

间距偏差

mm

±2

机械安装工程质量检查记录表格

机械设备工程验收技术资料编号:(机—1)~(机—67)目录设备基础检查验收记录 (4)设备开箱检查验证记录 (5)垫板安装检记录 (6)设备安装、清洗、调整、检查记录 (7)班组自检记录 (8)滑动轴承装配检查记录(一) (9)滑动轴承装配检查记录(二) (10)滑动轴承装配检查记录(三) (11)滚动轴承装配检查记录(一) (12)滚动轴承装配检查记录(二) (13)联轴器装配检查记录 (14)CL型/CLZ型齿轮联轴器装配检查记录 (15)棒销联轴器装配检查记录 (16)弹性圈柱销联轴器装配检查记录 (17)十字轴式万向联轴器装配检查记录 (18)制动器装配检查记录 (19)皮带传动/链传动装配检查记录 (20)二级减速机装配检查记录 (21)三级减速机装配检查记录 (22)蜗轮蜗杆减速机装配检查记录 (23)园锥齿轮减速机装配检查记录 (24)空气压缩机安装检查记录(二) (26)往复活塞式压缩机安装检查记录(一) (27)往复活塞式压缩机安装检查记录(二) (28)往复活塞式压缩机安装检查记录(三) (29)往复活塞式压缩机安装检查记录(四) (30)往复活塞式压缩机安装检查记录(五) (31)螺杆压缩机、无润滑压缩机安装检查记录 (32)离心通风机安装检查记录(一) (33)离心通风机安装检查记录(二) (34)轴流通风机安装检查记录(一) (35)轴流通风机安装检查记录(二) (36)罗茨和叶氏鼓风机安装检查记录 (37)离心鼓风机安装检查记录(一) (38)离心鼓风机安装检查记录(二) (39)离心鼓风机安装检查记录(三) (40)离心鼓风机安装检查记录(四) (41)轴流鼓风机安装检查记录(一) (42)轴流鼓风机安装检查记录(二) (43)轴流鼓风机安装检查记录(三) (44)离心泵安装检查记录(一) (45)离心泵安装检查记录(二) (46)立式轴流泵安装检查记录(一) (47)机动往复泵安装检查记录(一) (49)机动往复泵安装检查记录(二) (50)蒸汽往复泵安装检查记录 (51)螺杆泵安装检查记录 (52)水环式真空泵安装检查记录 (53)单独传动辊道安装检查记录 (54)集中传动辊道安装检查记录 (55)链板输送机安装检查记录(一) (56)链板输送机安装检查记录(二) (57)皮带机安装检查记录(一) (59)皮带机安装检查记录(二) (60)布袋除尘器安装检查记录(一) (61)布袋除尘器安装检查记录(二) (62)电除尘器安装检查记录(一) (63)电除尘器安装检查记录(二) (64)刮板输送机安装检查记录 (65)螺施输送机安装检查记录(机-62) (66)斗式提升机安装检查记录(一) (67)斗式提升机安装检查记录(二) (68)机械设备试运转记录 (70)单位试车合格证 (71)无负荷联动试车合格证 (72)设备基础检查验收记录设备开箱检查验证记录垫板安装检记录设备安装、清洗、调整、检查记录班组自检记录滑动轴承装配检查记录(一)机—6工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注一厚壁轴瓦轴承的装配1 上、下轴瓦瓦背与轴承孔应接触良好(见图一)(1) 接触角a:稀油干油上轴瓦130°120°下轴瓦150°140°(2) 接触角内接角率:上轴瓦60%下轴瓦70%(3) 瓦侧间隙b:D≤200时,0.05塞尺不入D:轴公称直径D>200时,0.10塞尺不入简图及说明:上、下轴瓦内孔与相关轴颈的接触要求上下轴瓦瓦背与相关轴承孔的接触要求图一图二自检:班组长:施工负责人:技术负责人:质检员意见:质检员:滑动轴承装配检查记录(二)机—7工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注2上、下轴瓦接合面应接触良好0.05塞尺检查,塞入深度≤1/33 动压轴承的顶间隙:(见附表一)4 单侧间隙:顶间隙的1/2~1/35 上、下轴瓦内孔与轴颈接触良好(见图二)接触角度:稀油90°~120°干油90接触点数:≥每25×25范围内6 瓦口垫片与瓦口面形状相同宽度小于瓦口面1-2 长度小于瓦口面 1简图及说明:滑动轴承顶间隙(mm)表一基本尺寸d 最小间隙平均间隙最大间隙基本尺寸d最小间隙平均间隙最大间隙30<d≤50 0.025 0.050 0.075 160 0.13 0.16 0.20 50<d≤80 0.030 0.060 0.090 180 0.15 0.18 0.21 80<d≤120 0.027 0.117 0.161 200 0.17 0.20 0.23 130 0.085 0.137 0.188 220 0.19 0.22 0.25 140 0.085 0.137 0.188 240 0.21 0.24 0.27 150 0.12 0.15 0.19 250 0.22 0.25 0.28260 280 300 320 340 360 380 400 420 450 0.230.250.270.280.300.320.340.360.380.410.260.280.300.320.340.360.380.400.420.450.290.310.330.360.380.400.420.440.460.494805005305606006306707107508000.440.460.490.520.560.590.620.660.700.750.480.500.530.560.600.630.670.710.750.800.520.540.570.600.640.670.720.760.800.85自检:班组长:施工负责人:施工负责人:技术负责人:质检员意见:质检员:动压轴砂间隙与滑动速度的关系曲线10机—8工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注二薄壁轴瓦轴承装置1 轴瓦顶间隙(压铅法)(见附表二、图三)2 着色法检查瓦背与轴承座贴合情况轴瓦内径<180时,接触面积≥85% 轴瓦内径≥180时,接触面积≥70%3 装配后,在中分面处用0.02塞尺检查不入4 轴瓦侧间隙顶间隙的1/2~1/3 三静压轴承的装配1 油孔油腔应完好,油路畅通,轴承内外套应紧密无泄漏2 轴承外园与轴承孔间隙0.003-0.005 四含油轴套装配轴套与轴颈间隙为轴颈直径的1/1000~2/1000薄壁轴瓦顶间隙表二转速(r/min) <1500 1500-3000 >3000顶间隙(mm) (0.8-1.2)d/1000 (1.2-1.5)d/1000 (1.5-2)d/1000 注:d为轴颈的公称直径(mm)图三压铅法测量轴承间隙自检:班组长:施工负责人:技术负责人:质检员意见:质检员:顶间隙:S1=b1-(a1+a2) /2S2=b2-(a3+a4)/2式中:S1—一端顶间隙S2—另一端顶间隙b1b2—轴颈上铝丝压扁后厚度a1a2a3a4—轴瓦合缝处接合面上各垫片厚度或铝丝压扁后厚度11机—9工程编号分项工程施工单位单位工程设备名称环境温度℃分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注1热装温度≤100℃冷装温度≥-80°2 轴承外圈与轴承座在对称中心线的120°范围内接触良好0.03塞尺塞入长度≤1/33 轴承外圈与轴承座(或箱体半园孔)不得有夹帮现象:b max h max 各瓦口尺寸:①各瓦口尺寸:②各瓦口尺寸:③各瓦口尺寸:④各瓦口尺寸:⑤各瓦口尺寸:⑥简图及说明:滚动轴承装配修帮尺寸自检:班组长:施工负责人:技术负责人:质检员意见:质检员:12滚动轴承装配检查记录(二)机—10工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果轴承型号4 轴承与轴肩间隙:(1) 园锥滚子轴承,推力球轴承≤0.05(2) 其他()≤0.105 向心球轴承装配间隙C 0.2~0.4 当温差较大或中心距大于500时C=6 推力球轴承,园锥滚于轴承轴向游隙Δ= 简图及说明:图一轴承装配间隙cC=L·a·Δt+0.15注:c—轴承外圈与端兽盖间的间隙(mm)L—两轴承中心距(mm);a—轴材料的线膨胀系数,宜取a为12×10-6Δt—轴工作时温度与环境温度差(℃)自检:班组:施工负责人:技术负责人:质检员意见:质检员:13联轴器装配检查记录机—11工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注1 两轴心径向位移2 两轴线轴向倾斜3 端面间隙简图及说明:方法一自检:班组长:施工负责人:技术负责人:质检员意见:质检员:14CL型/CLZ型齿轮联轴器装配检查记录机—12工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注1 两轴心径向位移2 两轴线倾斜3 端面间隙C简图及说明:联轴器外形最大直径D 两轴心径向位移不是大于两轴线倾斜不得大于端面间隙C不得小于170-185 0.30 0.5/1000 2.5220-150 0.45 0.5/1000 2.5290-430 0.65 1.0/1000 5.0490-590 0.90 1.5/1000 5.0680-780 1.20 1.5/1000 7.5900-1100 1.50 2.0/1000 10.01250 1.50 2.0/1000 15.0端面间隙应使外齿轴套与端盖在两轴窜动到端面,间隙为最大尺寸位置地不接触自检:班组长:施工负责人:技术负责人:质检员意见:质检员:CL型齿轮联轴节1—内齿外套;2—外齿轴套;3—端盖CLZ型中间轴的齿轮联轴节1—中间轴;2—主轴15棒销联轴器装配检查记录机—13工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注1 两轴心径向位移2 两轴线倾斜3 端面间隙C简图及说明:棒销联轴器装配要求联轴器外形最大直径D 两轴心径向位移不是大于两轴线倾斜不得大于端面间隙C不得小于145-270 0.1 0.2/1000 5290-470 0.2 0.2/1000 10520-750 0.3 0.2/1000 10850-1110 0.5 0.2/1000 15 棒销联轴器1-半联轴器端面;2-档板;3-外套;4-棒销端面间隙应使半联轴器端面与档板在两轴窜动到端面间隙为最大尺寸时不接触。

有色金属矿山井巷工程检验批、分项、分部工程质量检验评定记录

附录C检验批质量检验评定记录C.0.1检验批质量检验评定记录可按表 C.0.1填写。

表C.0.1检验批质量检验评定记录编号:单位工程名称分部工程名称分项工程名称施工单位项目负责人分包单位检验批部位、区段分包单位项目负责人施工班组长设计要求及本标准的规定施工单位检查评定记录监理(建设)单位验评记录主控项目1□符合□不符合□符合□不符合2□符合□不符合□符合□不符合3□符合□不符合□符合□不符合4□符合□不符合5□符合□不符合一般项目1□符合□不符合□符合□不符合2□符合□不符合□符合□不符合3□符合□不符合□符合□不符合4合格点率% 5合格点率% 6合格点率%检验结果主控项目检查项,其中项符合本标准规定。

一般项目检验项目共检查项,其中项符合本标准规定;允许偏差项目共检查项,其中合格点率达80%以上者项。

施工单位评定:□合格□优良施工单位项目专业质量检查员签字:施工单位施工班组长签字:年月日监理(建设)单位验评:□合格□优良专业监理工程师(建设单位专业工程师)签字:年月日注:1检验批质量检验评定记录中的编号可按归档要求确定;2同一分项工程的检验批编号不得中断,可按施工验收顺序编号。

38C.0.2竖井表土段掘进检验批质量检验评定记录可按表 C.0.2填写。

表C.0.2竖井表土段掘进检验批质量检验评定记录编号:单位工程名称分部工程名称分项工程名称施工单位项目负责人分包单位检验批部位、区段分包单位项目负责人施工班组长设计要求及本标准规定施工单位检查评定记录监理(建设)单位验评记录主控项目1井口坐标x□符合□不符合y方位α□符合□不符合标高h□符合□不符合2掘进、临时支护符合本标准第7.1.2条的规定□符合□不符合□符合□不符合3井筒掘进半径普通法凿井0~+250mm□符合□不符合冻结法凿井冻土至井帮前0~+400mm□符合□不符合冻土至井帮后0~+200mm□符合□不符合一般项目1明槽外形尺寸底板标高±50mm合格点率%长度0~+300mm合格点率%宽度0~+300mm合格点率%边坡坡度≤设计值合格点率%检验结果主控项目检查项,其中项符合本标准规定。

炼钢机械设备工程安装分项工程质量验收记录表

炼钢机械设备工程安装分项工程质量验收记录表2007- - 发布2007- - 实施中国第一冶金建设有限责任公司编制目录表A.0.0 炼钢机械设备工程安装分项工程质量验收记录 (1)表A.0.1 转炉耳轴轴承座分项工程质量验收记录 (2)表A.0.2 转炉托圈安装分项工程质量验收记录 (3)表A.0.3 转炉炉体安装分项工程质量验收记录 (4)表A.0.4 转炉倾动装置安装分项工程质量验收记录 (5)表A.0.5 转炉挡板安装分项工程质量验收记录 (6)表A.0.6 氧枪、副枪及升降装置安装分项工程质量验收记录 (7)表A.0.7-1 氧枪和副枪横移装置安装分项工程(单轨)质量验收记录 (8)表A.0.7-2 氧枪和副枪横移装置安装分项工程(双轨)质量验收记录 (9)表A.0.8 氧枪和副枪回转装置安装分项工程质量验收记录 (10)表A.0.9 氧枪和副枪氮封装置安装分项工程质量验收记录 (11)表A.0.10 副枪副枪探头装头机和拔头机安装分项工程质量验收记录 (12)表A.0.11 裙罩安装分项工程质量验收记录 (13)表A.0.12 移动烟罩安装分项工程质量验收记录 (14)表A.0.13 余热锅炉烟道安装分项工程质量验收记录 (15)表A.0.14 余热锅炉锅筒安装分项工程质量验收记录 (16)表A.0.15 余热锅炉汽、水系统管路安装分项工程质量验收记录 (17)表A.0.16 余热锅炉蓄热器安装分项工程质量验收记录 (18)表A.0.17 余热锅炉除氧箱安装分项工程质量验收记录 (19)表A.0.18 电弧炉轨座安装分项工程质量验收记录 (20)表A.0.19 电弧炉摇架安装分项工程质量验收记录 (21)表A.0.20 电弧炉倾动装置安装分项工程质量验收记录 (22)表A.0.21 电弧炉倾动锁定装置安装分项工程质量验收记录 (23)表A.0.22 电弧炉炉体安装分项工程质量验收记录 (24)表A.0.23 电弧炉炉盖、电极旋转及炉盖升降机构安装分项工程质量验收记录 (25)表A.0.24 电弧炉电极升降及电极夹持机构安装分项工程质量验收记录 (26)表A.0.25 电弧炉氧枪安装分项工程质量验收记录 (27)表A.0.26 钢包精炼炉钢包车轨轨道安装分项工程质量验收记录 (28)表A.0.27 钢包精炼炉钢包车安装分项工程质量验收记录 (29)表A.0.28 钢包精炼炉炉盖与炉盖升降机构安装分项工程质量验收记录 (30)表A.0.29 钢包精炼炉电极升降及夹持机构安装分项工程质量验收记录 (31)表A.0.30 钢包精炼炉氩气搅拌器安装分项工程质量验收记录 (32)表A.0.31 钢包精炼炉测温取样装置安装分项工程质量验收记录 (33)表 A.0.32 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)真空罐安装分项工程质量验收记录 (34)表 A.0.33 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)真空罐盖车轨道安装分项工程质量验收记录 (35)表 A.0.34 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)真空炉盖车安装分项工程质量验收记录 (36)表A.0.35 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)真空罐盖及罐盖降机构安装分项工程质量验收记录 (37)表 A.0.36 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)测温取样装置安装分项工程质量验收记录 (38)表 A.0.37 钢包真空精炼炉(VD)及真空吹氧脱碳炉(VOD)真空装置安装分项工程质量验收记录 (39)表A.0.38 真空吹氧脱碳炉(VOD)氧枪安装分项工程质量验收记录 (40)表A.0.39 循环真空脱气精炼炉钢包车轨道安装分项工程质量验收记录 (41)表A.0.40 循环真空脱气精炼炉钢包车安装分项工程质量验收记录 (42)表A.0.41 循环真空脱气精炼炉真空室车轨道安装分项工程质量验收记录 (43)表A.0.42 循环真空脱气精炼炉真空脱气室及脱气室车安装分项工程质量验收记录 (44)表A.0.43 循环真空脱气精炼炉真空装置安装分项工程质量验收记录 (45)表A.0.44 循环真空脱气精炼炉钢包顶升装置安装分项工程质量验收记录 (46)表A.0.45 循环真空脱气精炼炉真空脱气室预热装置分项工程质量验收记录 (47)表A.0.46 钢包回转台安装分项工程质量验收记录 (48)表A.0.47 中间罐车及轨道安装分项工程质量验收记录 (49)表A.0.48 烘烤装置安装分项工程质量验收记录 (50)表A.0.49-1 结晶器和振动装置安装分项工程(板坯)质量验收记录 (51)表A.0.49-2 结晶器和振动装置分项工程(园、方坯)质量验收记录 (52)表A.0.50-1二次冷却装置安装分项工程(板坯)质量验收记录 (53)表A.0.50-2 二次冷却装置安装分项工程(园、方坯)检验批质量验收记录 (54)表A.0.51-1 扇形段更换装置安装分项工程(侧面更换)质量验收记录 (55)表A.0.51-2 扇形段更换装置安装分项工程(顶面更换装置)质量验收记录 (56)表A.0.51-3 扇形段更换装置安装分项工程(更换机械手及轨道)质量验收记录 (57)表A.0.52-1 拉矫机安装分项工程(板坯)质量验收记录 (58)表A.0.52-2 拉矫机安装分项工程(园、方坯)质量验收记录 (59)表A.0.53-1 引锭杆收送装置安装分项工程(下插入式)质量验收记录 (60)表A.0.53-2 引锭杆收送装置安装分项工程(上插入式)质量验收记录 (61)表A.0.53-3 引锭杆收送装置安装分项工程(脱离装置)质量验收记录 (62)表A.0.53-4 引锭杆收送装置安装分项工程(卷扬机)质量验收记录 (63)表A.0.54 火焰切割机安装分项工程质量验收记录 (64)表A.0.55 摆动剪切机安装分项工程质量验收记录 (65)表A.0.56 切头收集装置安装分项工程质量验收记录 (66)表A.0.57-1 毛刺清理机安装分项工程质量验收记录 (67)表A.0.57-2 毛刺清理机安装分项工程(台车轨道及卷扬机)质量验收记录 (68)表A.0.58 输送辊道安装分项工程质量验收记录 (69)表A.0.59 转盘安装分项工程质量验收记录 (70)表A.0.60 推钢机安装分项工程质量验收记录 (71)表A.0.61 拉钢机安装分项工程质量验收记录 (72)表A.0.62 翻钢机安装分项工程质量验收记录 (73)表A.0.63 火焰清理机安装分项工程质量验收记录 (74)表A.0.63(续)火焰清理机安装分项工程质量验收记录 (75)表A.0.64打印机安装分项工程质量验收记录 (76)表A.0.65 升降挡板安装分项工程质量验收记录 (77)表A.0.66 横移小车安装分项工程质量验收记录 (78)表A.0.67 对中装置安装分项工程质量验收记录 (79)表A.0.68 混铁炉底座和滚道安装分项工程质量验收记录 (80)表A.0.69 混铁炉炉壳和箍圈安装分项工程质量验收记录 (81)表A.0.70 混铁炉倾动装置安装分项工程质量验收记录 (82)表A.0.71 混铁炉揭盖卷扬机安装分项工程质量验收记录 (83)表A.0.72 铁水脱硫(磷)输送设备安装分项工程质量验收记录 (84)表A.0.73 搅拌脱硫设备安装分项工程质量验收记录 (85)表A.0.74-1 喷枪脱磷设备安装分项工程(升降装置框架)质量验收记录 (86)表A.0.74-2 喷枪脱磷设备安装分项工程(喷枪及升降装置)质量验收记录 (87)表A.0.74-3 喷枪脱磷设备安装分项工程(单轨横移装置)质量验收记录 (88)表A.0.75 铁水罐车安装分项工程质量验收记录 (89)表A.0.76 铁水罐车轨道安装分项工程质量验收记录 (90)表A.0.77 扒渣机安装分项工程检验批质量验收记录 (91)表A.0.78 称量漏斗安装分项工程质量验收记录 (92)表A.0.79 汇集漏斗安装分项工程质量验收记录 (93)表A.0.80 回转漏斗安装分项工程质量验收记录 (94)表A.0.81 煤气净化设备除尘塔安装分项工程质量验收记 (95)表A.0.82 煤气净化设备文氏管安装分项工程质量验收记录 (96)表A.0.83 煤气净化设备平旋器安装分项工程质量验收记录 (97)表A.0.84 煤气净化设备喷淋器安装分项工程质量验收记录 (98)表A.0.85 煤气净化设备脱水器安装分项工程质量验收记录 (99)表A.0.86 煤气净化设备三通切换阀安装分项工程质量验收记录 (100)表A.0.87 煤气净化设备水封安装分项工程质量验收记录 (101)表A.0.0 炼钢机械设备工程安装分项工程质量验收记录表A.0.1 转炉耳轴轴承座分项工程质量验收记录表A.0.2 转炉托圈安装分项工程质量验收记录表A.0.3 转炉炉体安装分项工程质量验收记录表A.0.4 转炉倾动装置安装分项工程质量验收记录表A.0.5 转炉挡板安装分项工程质量验收记录表A.0.6 氧枪、副枪及升降装置安装分项工程质量验收记录表A.0.7-1 氧枪和副枪横移装置安装分项工程(单轨)质量验收记录表A.0.7-2 氧枪和副枪横移装置安装分项工程(双轨)质量验收记录表A.0.10副枪副枪探头装头机和拔头机安装分项工程质量验收记录表A.0.11裙罩安装分项工程质量验收记录表A.0.12 移动烟罩安装分项工程质量验收记录表A.0.15 余热锅炉汽、水系统管路安装分项工程质量验收记录表A.0.20 电弧炉倾动装置安装分项工程质量验收记录表A.0.21 电弧炉倾动锁定装置安装分项工程质量验收记录表A.0.22 电弧炉炉体安装分项工程质量验收记录表 A.0.23 电弧炉炉盖、电极旋转及炉盖升降机构安装分项工程质量验收记录表A.0.24 电弧炉电极升降及电极夹持机构安装分项工程质量验收记录表A.0.25 电弧炉氧枪安装分项工程质量验收记录表A.0.26 钢包精炼炉钢包车轨轨道安装分项工程质量验收记录表A.0.27 钢包精炼炉钢包车安装分项工程质量验收记录表A.0.30 钢包精炼炉氩气搅拌器安装分项工程质量验收记录表A.0.31 钢包精炼炉测温取样装置安装分项工程质量验收记录项工程质量验收记录道安装分项工程质量验收记录装分项工程质量验收记录盖降机构安装分项工程质量验收记录置安装分项工程质量验收记录分项工程质量验收记录表A.0.38 真空吹氧脱碳炉(VOD)氧枪安装分项工程质量验收记录表A.0.39 循环真空脱气精炼炉钢包车轨道安装分项工程质量验收记录表A.0.40 循环真空脱气精炼炉钢包车安装分项工程质量验收记录表A.0.41 循环真空脱气精炼炉真空室车轨道安装分项工程质量验收记录表A.0.42 循环真空脱气精炼炉真空脱气室及脱气室车安装分项工程质量验收记录表A.0.43 循环真空脱气精炼炉真空装置安装分项工程质量验收记录表A.0.44 循环真空脱气精炼炉钢包顶升装置安装分项工程质量验收记录。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表17.1

磨矿机安装分项质量检验评定记录

单位工程名称

分部工程名称

施工部位

施工单位

项目经理

技术负责人

分包单位

分包单位负责人

分包项目经理

主控项目

编号

检验评定标准施工单位自检记录监 Nhomakorabea(建设)

验评结果

2

设备必须符合设计要求及其产品标准的规定

3

设备基础必须符合设计要求及现行规范规定

一般项目

4

地脚螺栓安装

5

垫铁组安装

18

项次

项目

允许偏差

(mm)

施工单位自检记录

1

纵横中心线

±3

2

标高

±5

3

水平度

0.1/1000

检查结果

主控项目检查项,其中项符合要求。

一般项目

检验项目共查项,其中项优良,优良率%。

允许偏差项目共查点,其中点合格,合格率%。

施工单位评定等级:

专职质量检查员:

年月日

评定等级:

监理工程师:

(建设单位技术负责人)

6

两主轴承的安装的中心距

7

两主轴承座纵横向轴线同轴度

8

主轴承座的水平度及两轴承座相对标准标高

9

主轴承座与轴承底盘四周局部间隙

10

主轴承的球面与轴承座的球面接触

11

主轴瓦与中空轴的装配

12

筒体端盖的组装

13

筒体与端盖装至主轴承间轴向间隙

14

齿圈的装配

15

衬板与隔仓板安装

16

传动装置的安装

17

干式磨矿机进料斗或风扫式磨矿机进料管组装