DP头的制作方法和原理(精)

不锈钢快速接头原理

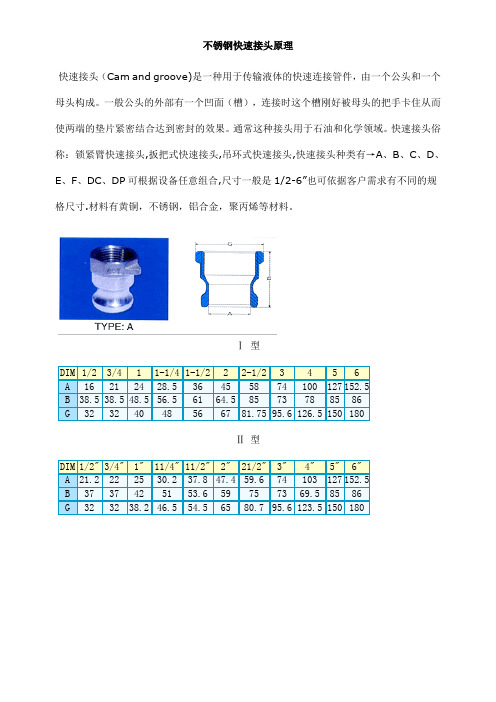

不锈钢快速接头原理快速接头(Cam and groove)是一种用于传输液体的快速连接管件,由一个公头和一个母头构成。

一般公头的外部有一个凹面(槽),连接时这个槽刚好被母头的把手卡住从而使两端的垫片紧密结合达到密封的效果。

通常这种接头用于石油和化学领域。

快速接头俗称:锁紧臂快速接头,扳把式快速接头,吊环式快速接头,快速接头种类有→A、B、C、D、E、F、DC、DP可根据设备任意组合,尺寸一般是1/2-6”也可依据客户需求有不同的规格尺寸.材料有黄铜,不锈钢,铝合金,聚丙烯等材料。

Ⅰ 型DIM 1/2 3/4 1 1-1/4 1-1/2 2 2-1/2 3 4 5 6A 16 21 24 28.5 36 45 58 74 100 127 152.5B 38.5 38.5 48.5 56.5 61 64.5 85 73 78 85 86G 32 32 40 48 56 67 81.75 95.6 126.5 150 180Ⅱ 型Ⅰ 型DIM 1/2 3/4 1 1-1/4 1-1/2 2 2-1/2 3 4 5 6A 14 19 24 30 37 50 62 74 100 125 145B 52 52 65 72.5 73 80 90 94 101 100 112 E 32 32 41 48.5 49 54 59 60 62 60 70 G 53 54 60 71.5 80 95 104 126 153.4 184 219Ⅱ 型Ⅰ 型DIM 1/2 3/4 1 1-1/4 1-1/2 2 2-1/2 3 4 5 6A 14 14 20 25 31 43 55 68 93 119 143B 90 90 105 116.5 118 134 154 163 175 185 210D 20 20 25.5 33 39 52 65 78 105 130 155E 32 32 41 48.5 49 54 59 60 63 60 70 G 53 54 60 71.5 80 95 104 126 153.4 184 219Ⅱ 型Ⅰ 型DIM 1/2 3/4 1 1-1/4 1-1/2 2 2-1/2 3 4 5 6A 16 19 26 35 39 50 58.5 72 98.1 122 150B 52.5 52.5 63 68.5 71 78.5 85.5 90.5 96.5 100 112 E 32.2 32.2 41 48.5 49 54 59 60 63 60 70 G 53 53 60 71.5 80 95 104 126 153.4 184 219Ⅱ 型Ⅰ 型DIM 1/2 3/4 1 1-1/4 1-1/2 2 2-1/2 3 4 5 6A 14 14 20 25 31 43 55 68 93 119 143B 98 98 108.5 121 125 140 158 169 180 187 214 G 32 32 36.7 45.5 53.4 63 75.7 91.5 119.5 145.5 175.9D 20 20 25.5 33 39 52 65 78 105 130 155E 40 40 45.5 53 55.5 60 64 65 66.5 62 72Ⅱ 型Ⅰ 型DIM 1/2 3/4 1 1-1/4 1-1/2 2 2-1/2 3 4 5 6A 21.5 21.5 24 29 37 46.5 58 74 100 127 152.5B 55 55 71.5 80 84 87 99 104.5 112.5 118 128 G 33 33 38.5 47.5 55 66 80 95 122 147.5 175.9 E 38 38 47.5 56 60 61 68.5 71.5 76.5 81 86Ⅱ 型DIM 1/2" 3/4 1" 11/4" 11/2 2" 2-1/2 3" 4" 5" 6"B 45 45 51 60 61 66 70 73 80 82 94 E 33 33 43 49 50 55 57 59 64 68 76 G 56 56 62 77 83 95 111 126 157 190 216DIM 1/2" 3/4" 1" 11/4" 11/2" 2" 21/2" 3" 4" 5" 6"B 37 37 44 53 54.5 61 63 67 70 72 84 E 26 26 32 41 42.5 47 49 52 54 56 66。

DP接头电路原理

DP接头电路原理DP(DisplayPort)是一种显示接口,不仅可以传输音频和视频信号,还可以传输数据信号。

DP接头电路是指连接DisplayPort接口的电路,用于实现数据传输和信号转换。

下面将详细介绍DP接头电路的原理。

1.线缆:DP线缆通常由高质量的铜导线组成,用于传输高速的差分信号。

这些差分信号主要是视频、音频和控制信号等。

2.发射器:发射器是DP接头的重要组成部分,用于将输入的视频、音频和控制信号转换成差分信号,并将其传输到DP线缆中。

发射器一般由高速差分信号发生器和驱动电路组成,通过控制电路使信号能够正确地传输到DP线缆中。

3.接收器:接收器是DP接头的另一个重要组成部分,用于接收来自DP线缆的差分信号,并将其转换成视频、音频和控制信号。

接收器一般由高速差分信号接收器和解调电路组成,通过解调电路将差分信号转换为目标信号。

4.信号处理器:信号处理器是DP接头的核心部件,用于对接收到的差分信号进行处理和解码,以获得最终的视频、音频和控制信号。

信号处理器一般由编码器、解码器和控制逻辑电路组成。

1.发射器将输入的视频、音频和控制信号转换为差分信号,并将其传输到DP线缆中。

2.接收器接收DP线缆中的差分信号,并将其转换为视频、音频和控制信号。

3.信号处理器对接收到的差分信号进行处理和解码,以获得最终的视频、音频和控制信号。

编码器将视频信号编码成DP协议支持的格式,解码器将接收到的音频信号解码成原始音频信号。

4.信号处理器还负责对控制信号进行处理,包括解析来自主机计算机或外部设备的命令,并执行相应的操作,比如调整分辨率、改变音量等。

DP接头电路的原理非常复杂,其中涉及到了许多高速差分信号的传输和处理。

为了确保信号的稳定性和可靠性,DP接头电路需要精确的设计和优化。

此外,DP接头电路还需要根据不同的应用场景和需求进行适当的调整和扩展。

总之,DP接头电路是将视频、音频和控制信号转换和传输的关键部分。

DP判断

我这个方法是自己总结出来的本办法,不知道各位有没有更好的办法。

另外在测量的过程中我发现一个问题,用万用表的通断档进行测量的时候,能测出电阻,但是并不会蜂鸣。这是怎么回事?连接是通路的话,不是应该会蜂鸣的吗?不知道哪位前辈能解答我的疑惑。

只有当电阻很小时,才会发出轰鸣声,所以你用万用表测量时,就不发出轰鸣声。

DP线的通断,会影响到现场站之间和现场站与中控的连接,是系统能正常工作的基础。判断DP线是否正常的方法,我自己的一般会用下面的方法:

1.把DP线两端的DP头的终端电阻都打到ON上,在其中一段用万用表量DP头3号引脚和8号引脚之间的电阻,正常测量值是110欧姆左右;

2.把测量端的终端电阻打到OFF上,远端的不动,这时的正常测量值是220欧姆左右;

3.把远端的终端电阻打到OFF上,测量端的终端电阻打到ON上,这时正常பைடு நூலகம்测量值也应该是220欧姆左右;

4.把两端的终端电阻都打到OFF上,这时应该是开路,量不出电阻。

假如总线上有不止一个DP头,可以只测量两端,中间的DP头的终端电阻,始终处在OFF上就可以了。不通的话,可以分段测量。但是最好把DP头的出线拆掉来测量,排除干扰因素。

dp头制作工艺标准-定义说明解析

dp头制作工艺标准-概述说明以及解释1.引言1.1 概述概述:DP头是数字印花中的重要工艺之一,负责将设计图案传输到织物上。

因此,DP头制作工艺的标准化对于确保印花品质和生产效率至关重要。

本文旨在阐述DP头制作工艺的标准要点和流程,帮助生产厂家建立起科学、规范的制作流程。

通过对DP头制作工艺的详细介绍,读者将了解到如何提高印花质量,提高生产效率,降低生产成本。

同时,本文也将展望未来DP头制作工艺标准化的应用前景。

1.2 文章结构文章结构包括引言、正文和结论三部分。

引言部分主要介绍文章的背景和目的,引出文章的主题。

正文部分是文章的核心部分,详细介绍DP 头制作工艺的概述、要点和流程。

结论部分总结文章的主要内容,分析其应用价值,并展望未来的发展方向。

整个文章结构清晰,逻辑严谨,可以帮助读者快速了解和掌握DP头制作工艺的标准。

1.3 目的目的部分内容:文章的目的是为了确立DP头制作工艺标准,通过对DP头制作工艺的概述、要点和流程进行详细阐述,帮助读者全面了解DP头制作工艺的相关知识,并在实际生产中能够遵循标准化的工艺流程,提高制作效率和产品质量,推动医疗器械行业的发展。

通过结论部分的总结和展望,可以对DP头制作工艺标准的应用和未来发展进行探讨,为行业的技术进步和创新提供参考和指导。

2.正文2.1 DP头制作工艺概述DP头是数字印花的关键部件,它的制作工艺对印花效果和使用寿命有着重要影响。

DP头制作工艺概述包括材料选择、加工工艺、质量控制等内容。

在制作DP头时,首先需要选用耐磨、耐高温的优质材料,确保DP头的稳定性和使用寿命。

其次,在加工工艺上,需要精密的加工设备来保证DP头的尺寸精度和表面光洁度。

同时,质量控制是制作DP头过程中不可或缺的环节,通过严格的质量检测来保证DP头的品质稳定性。

综合来看,DP头制作工艺概述涵盖了材料选择、加工工艺和质量控制等多个方面,是确保DP头质量的关键。

2.2 DP头制作工艺要点DP头制作工艺要点包括以下几个方面:1. 材料选择: 选择高质量的原材料是确保DP头制作工艺质量的关键。

DP头接线和测量方法

从图中可见,当开关拨至“ON”时,A1和B1两端和终端电阻相连,所以在DP网络的终端只能接A1和B1,否则不能连接终端电阻。

当开关拨至“OFF”时,终端电阻和数据线断开,A1和A2,B1和B2相连,串起网络上的设备。

平时使用只用到了DB9(针)插头的3和8两个引脚,判断DP网络硬件连接是否正常首先要保证数据线连接牢固,而检测的最好方法就是测量3,8引脚之间的电阻。

如果接线牢固,那么当开关拨至“ON”时3,8之间的电阻为220欧姆,当开关拨至“OFF”时电阻为无穷大。

我们可以在一个DB9(孔)接头的3,8引脚焊接两根电线,电线的另一端各焊接一个可以插入万用表的表笔头。

使用时将两个表笔头插入万用表,使用欧姆档,将制作的DB9(孔)插头插到DP网络的一个终端接头上,所有电阻开关均拨至“OFF”,然后从这个终端开始,依次将开关拨至“ON”,观察万用表读数,如果为220欧姆,则该节点正常,然后将开关拨至“OFF”,测量下一节点。

如果那个节点电阻不正常则该节点接线有误。

很多时候DP网络不通都是接线造成的,做好DP电缆后使用以上的方法测试一遍再连接DP设备可以保证硬

件连接正确,提高调试效率。

DP头接法和测试

1. Profibus总线是紫色的屏蔽双绞线,两星线分别是红色和绿色,和总线连接器连接的时候要按颜色来接线,

2. Profibus总线上的设备都是一进一出串联起来的,所以终端的两个设备都是接总线连接器的进线端(A1和B1),中间的设备都是进线接A1,B1,出线接A2.B2.

3. 终端电阻拨码的位置是两端的设备(就是只有进线的设备)打到ON的位置,中间的设备打到OFF的位置,原因如下,每个总线连接器上都有一个200欧姆的终端电阻,只有两端的设备才需要连接终端电阻,目的是总线上的阻抗匹配,减少信号衰减,当终端电阻为ON的位置时,A1、B1和终端电阻接通,和A2、B2断开,当终端电阻在OFF位置时,A1、B1和终端电阻断开,和A2、B2联通。

4. 接线完毕以后,你最好拿万用表来检测接线,A1、B1和总线连接器前面的管脚3和8是接通,所以你需要把两端插头的管脚3和管脚8之间量一下是否联通,然后3和8之间的电阻是否在110欧姆左右(因为两端都连接终端电阻,相当于两个220欧姆的电阻并联

5. 注意总线的屏蔽层,要把屏蔽层和总线连接器连接好,做好屏蔽工作。

DP接头判断好坏

终端电阻选择OFF,可以测试8、3号针与2个A、2个B要通,选择ON,测试8、3号针与A1、B1要通,与A2、B2不通,且A1、B1间为220欧,A1、B1到6、5号针都是390欧,这个插头基本就是好的。

最好的办法还是直接和好使的插头互换确认。

测DP头的电阻是测量一个DP头好坏,或是测量DP线是否正常的方法。

步骤如下:

DP头及其回路的电阻,都是在不带电的情况下商量的。

1:把需要测量的回路的DP头拆下,起点和终点都打开"ON",用万用表的电阻档,测量起点或是到终点的DP头及其线路都是正常的。

2:如果阻值在220欧姆或是没有阻值,说明DP头或是线路都可能有问题。

封装半导体dp工序

封装半导体dp工序封装半导体(Integrated Circuit Packaging)的DP工序是指将半导体芯片封装成最终的芯片封装形式的过程。

下面是封装半导体DP工序的一般流程:1.芯片划割(Wafer Dicing):将芯片从晶圆(Wafer)上切割成单独的芯片。

通常使用划割工具(例如划割锯)来实现。

2.短路检测(Short Detection):通过将芯片连接到测试台并施加电信号,检测是否存在短路现象。

这有助于排除芯片中的电路连接问题。

3.焊接(Wire Bonding):将芯片连接到封装盒(Package)的引脚上。

这可以使用微细导线(金线或铝线)来实现,将芯片中的金属片与封装盒引脚焊接。

4.填充环氧树脂(Encapsulating):对芯片进行保护,避免其受到环境条件的干扰。

常用的方法是使用环氧树脂将芯片封装在封装盒内部,形成一个保护层。

5.测试(Testing):对封装的芯片进行各种测试,以确保其性能、功能和可靠性符合规格要求。

这可以包括功能测试、温度测试、功耗测试等。

6.标记与验证(Marking and Verification):在封装盒上标记芯片的信息,例如产品代码、批次号、公司标识等。

这有助于产品的追溯和识别。

7.成品测试(Final Testing):对最终封装的芯片进行最后一轮的全面测试,以确保其无缺陷且完全符合规格。

8.筛选与分选(Sorting):根据测试结果,对芯片进行筛选和分选,将质量优良的芯片进行分类和分包。

根据不同的规格和功能要求,进行不同等级的分选。

9.包装(Packaging):将分选后的芯片放入适当的包装中,通常是以托盘、芯片管或胶带的形式安装和封装起来,以便存储、运输和使用。

封装半导体DP工序的具体流程和步骤可能因不同的工艺和要求而有所差异。

这只是一种一般的描述,实际上的封装工艺可能更加复杂,涉及到更多的细节和特殊要求。

具体的封装工艺会因芯片类型、应用领域和生产工艺的不同而有所变化。

模板:插头dp

模板:插头dp前⾔:严格来讲有关dp的都不应该叫做模板,因为dp太活了,但是⼀是为了整理插头dp的知识,⼆是插头dp有良好的套路性,所以姑且还叫做模板吧。

这⾥先推荐⼀波CDQ的论⽂和这篇博客,下列⼀部分知识借鉴了他们的思想与内容。

————————————————————————问题引⼊:URAL1519:Formula 1题⽬⼤意:给⼀个⽹格,有些⽹格有障碍,问有多少条哈密顿回路。

————————————————————————概念引⼊:插头dp:基于连通性状态压缩的动态规划。

插头:(对于本问题⽽⾔)⼀个格⼦可以与外⾯相连的边,显然通常是有上下左右四个插头。

轮廓线:已决策格⼦和未决策格⼦的分界线。

性质:对于轮廓线上从左到右的四个插头abcd,如果a与c联通,则b与d⼀定不连通。

(可感性理解,也可对照论⽂看证明,证明并不难)————————————————————————在讲之前,我先阐述⼀下我对于插头dp的理解模型:。

(本⽂会使⽤⽔管游戏的⼀些概念)玩完了吧,是不是很好玩?好玩的话我们就正式开始学习插头dp吧。

(但是请注意⼀个⽔管只允许有两个⼝,和游戏中不⼀样)(好了不要玩游戏了……)————————————————————————最⼩表⽰法:⾸先定义连通性:如果两个格⼦的⽔管是相接的,那么称这两个格⼦是联通的。

多个联通的格⼦组成了联通块。

这就给我们⼀种表⽰轮廓线当前状态的⽅法:f(i,j,S)表⽰逐格递推到(i,j)格的时候我们的状态为S,其中S中"0"代表⽆插头,否则均有插头,且数字相同的插头联通。

但是这样很慢(S的进制不是很优,⽆法常数优化,且可能造成多余的状态)————————————————————————括号表⽰法:看⼀看那个结论,不觉得恨眼熟吗?是不是和括号很像啊?括号表⽰法就是这样的⽅法:我们令0=⽆插头1=左匹配插头"("2=右匹配插头")"(当然我们为了常数优化通常取四进制,这样就可以位运算了)那么显然1与2配对的时候代表我们查到了⼀个联通块,且不能出现([)]的情况,所以这种表⽰⽅法得到的状态是唯⼀的。

DP系列方案生产指南-1504_看图王

图形对准、设置参数 a) 调整印刷机的 X、Y、Z、θ四个参数,使网板开口与 PCB 的焊盘图形相重叠。 b) 设置印刷参数-印刷速度:印刷速度取决于PCB上最小引脚间距;一般的速度可快些,细间距(pitch为 0.5㎜及以下)的速度要慢些。

1.2.3 添加锡膏

将锡膏均匀沿刮刀宽度方向施加在网板开孔图形前,注意不要把锡膏加到网板的漏孔上。 锡膏首次添加量不宜太多,能使印刷机刮刀宽度方向形成约直径20㎜左右的半圆柱体即可。 添加锡膏后,应将锡膏容器、刮勺等工具从印刷机上拿走。

定位方式:边夹紧定位、定位针定位。 边夹紧定位顶块或定位针的顶面绝对不得高于 PCB 板的顶面,以防印刷时损坏网板或刮刀。 双面贴装的 PCB 采用针定位时,印刷第二面时针应避开已贴好的元器件,以防损坏元件。 安装网板和刮刀:

a) 先安装网板后安装刮刀,先装后刮刀,后装前刮刀。 b) 半自动印刷机,以 PCB 的焊盘为基准,安装网板,使网板的开孔与 PCB 的焊盘一一对应,然后夹紧网 板。 c) 全自动印刷机,将网板插入网板导轨上并卡紧。 安装并紧固刮刀,设置刮刀的行程:刮刀开始运行位置离网板开口图形处要有足够的距离,保证锡膏到达该开 口处时已转动三、四圈。

4. 刮刀磨损。

拉尖:拉尖是印刷后焊 刮刀间隙或锡膏粘度太大

盘上的锡膏呈小山峰状

解决办法 清洗开孔和网板底部,选择粘度合适 的锡膏,并使锡膏印刷能有效地覆盖 整个印刷区域; 选择金属粉末颗粒尺寸与开孔尺寸相 对应的锡膏; 检查更换刮刀。 适当调小刮刀间隙或选择合适粘度的 锡膏。

塌陷:印刷后,锡膏往 焊盘两边塌陷

进行烘烤,以后才上线贴片。

125℃

150℃

8 小时

4 小时

1.1.5 干燥(烘烤)限制

塑胶电线插头手动模具的原理

塑胶电线插头手动模具的原理塑胶电线插头手动模具是制造塑胶电线插头的重要工具,它的原理是通过手动操作,将塑胶材料注入模具中,并施加适当的压力,以使塑胶材料充分填充模具的空腔,最终得到所需的插头形状。

下面将详细介绍塑胶电线插头手动模具的原理及其工作过程。

塑胶电线插头手动模具由上模、下模和模芯组成。

上模和下模都具有所需插头形状的凹模腔,而模芯则具有相应的凸模形状。

当上模和下模合拢时,模芯会进入模腔内,形成一个完整的模具空腔。

在模具的使用过程中,首先需要准备好塑胶材料,通常使用热塑性塑料作为原料。

将塑胶材料加热至一定温度,使其变得可塑性较高,便于注入模具中。

接下来,将加热好的塑胶材料放入模具的注塑机构中。

通过手动操作,推动注塑机构前进,使塑胶材料进入模具的空腔中。

在注塑机构前进的过程中,需要施加一定的压力,以确保塑胶材料能够充分填充模具空腔,并保持一定的密实度。

当塑胶材料充满模具空腔后,需要等待一定时间,使塑胶材料凝固和冷却。

这个时间取决于所使用的塑胶材料的性质,通常需要几十秒到几分钟不等。

当塑胶材料充分凝固后,可以打开模具,取出已经成型的塑胶电线插头。

在取出成品之前,需要注意避免对塑胶电线插头造成损坏,尤其是对插头的细节部分要小心操作。

对成型的塑胶电线插头进行检查,确保其质量符合要求。

如果发现有缺陷或不合格的产品,需要进行修复或重新制作。

塑胶电线插头手动模具通过手动操作和注塑机构的协同作用,实现了塑胶材料的注入和成型。

它的原理简单而有效,是制造塑胶电线插头的重要工具之一。

通过合理的操作和控制,可以生产出高质量的塑胶电线插头产品。

dip插件工艺流程

dip插件工艺流程DIP插件工艺流程引言:DIP(Dual In-line Package)插件工艺是电子产品制造中常用的一种封装工艺,它具有结构简单、可靠性高的特点,被广泛应用于集成电路、电子器件等领域。

本文将详细介绍DIP插件工艺的流程及其各个环节的具体操作。

一、工艺准备阶段:1. 材料准备:在DIP插件工艺流程中,首先需准备好所需的材料,包括DIP插件、焊料、基板、支架、氧化剂等。

这些材料的选择应符合产品的要求,并确保其质量可靠。

2. 设备准备:在工艺准备阶段,需要将所需的设备进行调试和准备。

包括焊接设备、温度控制设备、检测设备等。

确保这些设备的正常运行,以保证后续工艺的顺利进行。

二、组装阶段:1. 封装前准备:将DIP插件放置在支架上,并使用夹具固定。

然后,在基板上涂上一层薄薄的氧化剂,以提高焊接的质量。

2. 焊接:将经过准备的基板与DIP插件进行焊接。

这一步骤主要涉及焊接设备的操作和温度的控制。

在焊接过程中,要确保焊接点的质量可靠,并避免焊接过热或不足。

3. 清洗:焊接完成后,需要对焊接点进行清洗。

使用清洗剂和清洗设备,将焊接点上的氧化剂和焊渣等杂质清除干净。

这一步骤可以提高焊接点的电导率和可靠性。

三、检测阶段:1. 目视检查:在DIP插件工艺流程中,目视检查是一个重要的环节。

通过人工观察焊接点的质量,判断是否存在焊接不良、短路或虚焊等问题。

如发现问题,需要进行修复或重新焊接。

2. 电性能测试:除了目视检查外,还需要对焊接点的电性能进行测试。

使用测试设备对焊接点进行电阻、电流、电压等参数的测试,以确保焊接点的质量符合要求。

3. 功能测试:在DIP插件工艺流程的最后阶段,需要对整个产品进行功能测试。

通过模拟实际使用环境,检测产品的功能是否正常。

如果存在问题,需要进行修复或调整。

四、包装阶段:1. 清洁:在包装前,需要对产品进行清洁处理。

除去焊接过程中产生的污渍和灰尘,确保产品的外观整洁。

dp泵结构原理设计

dp泵结构原理设计

DP(Dual-Plunger)泵是一种常用于输送高压液体的设备。

其

结构原理设计如下:

1. 身体结构:DP泵主要由泵体、活塞、连接杆和阀门组成。

泵体通常由坚固的金属材料制成,用于承受高压和抗腐蚀。

活塞则是一个密封的圆柱体,固定在泵体内部,并通过连接杆与驱动装置相连。

2. 阀门结构:DP泵通常采用活塞式阀门。

在泵体里,安装了

两个阀门,分别位于每个活塞的两端。

当一个活塞向后退时,阀门在压力下关闭,防止液体倒流。

而当一个活塞向前推进时,另一个阀门打开,允许液体通过。

3. 工作原理:DP泵的工作原理是通过活塞的往复运动来实现

液体的输送。

当一个活塞推动时,它会向外施加压力,将液体从泵体的入口吸入,然后通过阀门推送到出口。

当活塞返回时,阀门在压力作用下关闭,防止液体倒流。

4. 驱动装置:DP泵通常由电动机、柴油发动机或气缸驱动。

驱动装置通过连杆将动力传递给活塞,使其进行往复运动。

5. 应用领域:DP泵常用于油田、石油化工、水处理、高压清

洗和其他需要大流量、高压输送液体的工业领域。

总而言之,DP泵的结构原理设计主要包括泵体、活塞、连接

杆和阀门的设计,通过活塞的往复运动来实现液体的输送,常用于输送高压液体的工业应用。

一种用于微缆保护的微管接头的制作方法

一种用于微缆保护的微管接头的制作方法引言:微管接头是一种用于微缆保护的重要组件,它能够连接和保护微缆,起到稳定传输信号的作用。

本文将介绍一种制作微管接头的方法,以帮助读者了解该过程并制作出高质量的微管接头。

一、材料准备1. 微管:选择合适的材料,如聚氨酯或硅胶,根据需要选择不同直径和长度的微管。

2. 粘合剂:选择具有良好粘接性能的粘合剂,如环氧树脂或聚氨酯胶水。

3. 手套和面罩:为了保护操作者的安全,需佩戴手套和面罩。

二、制作步骤1. 准备微管:根据需要切割合适长度的微管,确保微管两端平整无毛刺。

2. 清洁微管:用无尘布或棉签蘸取少量酒精擦拭微管表面,去除污垢和油脂,使其表面干净。

3. 涂抹粘合剂:将粘合剂均匀涂抹在微管的一端,注意不要使用过多的粘合剂,以免影响接头的质量。

4. 插入光纤:将光纤插入粘合剂涂抹的一端,确保光纤与微管的中心对齐,并轻轻旋转以确保光纤与粘合剂的充分接触。

5. 固化粘合剂:将微管放置在恒温箱中,根据粘合剂的说明书指导,在适当的温度下固化粘合剂,以保证接头的稳定性和可靠性。

6. 测试接头:使用光纤测试仪或其他合适的设备对接头进行测试,确保其传输质量良好。

三、注意事项1. 操作环境要保持清洁,避免灰尘和杂质进入微管接头,影响传输效果。

2. 操作时要佩戴手套和面罩,避免粘合剂对皮肤和呼吸系统的伤害。

3. 粘合剂的选择要根据实际需要和使用环境来确定,确保其具有良好的粘接性能和耐候性。

4. 切割微管时要使用尖锐的刀具,并注意安全操作,避免意外伤害。

结论:制作微管接头是一项关键的工艺,本文介绍了一种简单而有效的制作方法。

通过正确选择材料、合理操作和严格质量控制,可以制作出高质量的微管接头。

希望本文的介绍对读者有所帮助,能够在实际应用中制作出满足需求的微管接头。

dip工艺技术

dip工艺技术DIP(Dual In-line Package)工艺技术是一种常用的电子元器件封装工艺,它主要包括插孔组件、金线键合和封装等步骤。

DIP工艺技术具有较高可靠性和较低的制造成本,因此被广泛应用于电子产品制造领域。

首先,DIP工艺技术的第一步是将电子元件插入插孔中。

插孔组件是一个带有多个插孔的基板,每个插孔都对应着一个电子元件。

在组装过程中,操作员将电子元件的引脚逐一插入插孔,并使用焊接工艺将其固定在插孔中。

这种插孔组件的设计既可以手工完成,也可以通过自动插件进行。

接下来,DIP工艺技术的第二步是金线键合。

金线键合是将集成电路芯片的引脚与插孔组件中的引脚连接起来的关键步骤。

金线键合使用金属线将芯片引脚与插孔组件引脚焊接在一起。

金线键合工艺可以通过有线键合和无线键合两种方式进行。

有线键合是将金属线直接焊接在引脚上,而无线键合通常采用超声波或激光焊接技术将金属线与引脚连接起来。

最后,DIP工艺技术的第三步是封装。

封装是将插孔组件及其连接的芯片包裹在塑料外壳中,以保护其免受外界环境的影响。

封装通常使用热塑性塑料或热固性树脂材料,在高温下将外壳与插孔组件密封在一起。

封装工艺中还包括对外壳的修整、标记和测试等环节,以确保封装后的元器件具有良好的品质。

总之,DIP工艺技术是一种常用的电子元器件封装工艺,它广泛应用于电子产品制造领域。

通过插孔组件、金线键合和封装等步骤,DIP技术能够实现电子元器件的连接和保护,为电子产品的制造提供可靠的解决方案。

这种工艺技术具有较高的可靠性和较低的制造成本,因此被众多电子制造商所采用。

随着技术的不断进步,DIP工艺技术也在不断发展,为电子产品的功能实现和性能提升提供了更多的可能性。

封装dp工序

封装dp工序封装DP工序DP(Data Processing)工序是指对数据进行处理和加工的过程。

封装DP工序是指将DP工序进行封装,以提高代码的可复用性和可维护性。

封装是面向对象编程中的一项重要原则,它将数据和操作数据的方法封装在一起,形成一个独立的模块。

封装的好处在于可以隐藏数据的具体实现细节,只暴露必要的接口,提供给其他模块使用。

在封装DP工序时,我们可以将数据处理和加工的方法封装为一个函数或类,供其他模块调用。

封装DP工序的第一步是定义输入和输出。

我们需要明确输入数据的格式和要求,以及输出数据的格式和内容。

在封装的过程中,我们可以通过参数和返回值来定义输入和输出。

参数可以是原始数据,也可以是控制参数,用于指定数据处理的方式。

返回值可以是处理后的数据,也可以是处理结果的标志。

封装DP工序的第二步是实现数据处理和加工的逻辑。

在这一步中,我们需要根据实际需求,选择合适的算法和方法来处理数据。

常见的数据处理方法包括筛选、排序、聚合等。

在实现过程中,我们需要注意算法的时间复杂度和空间复杂度,以保证程序的性能。

封装DP工序的第三步是测试和调试。

在封装完成后,我们需要对封装的函数或类进行测试,以确保其功能的正确性和稳定性。

测试可以通过输入一组合理的数据,并验证输出是否符合预期。

在测试过程中,我们可以使用断言来检查函数的返回值是否满足预期的条件。

封装DP工序的最后一步是文档化和维护。

在封装完成后,我们需要编写相关的文档,以记录封装的内容和使用方法。

文档可以包括函数或类的说明、输入输出的格式要求、示例代码等。

同时,我们还需要定期维护封装的代码,以适应需求的变化和修复可能存在的bug。

总结一下,封装DP工序是一种提高代码可复用性和可维护性的重要手段。

通过封装,我们可以将数据处理和加工的方法封装为一个独立的模块,以供其他模块调用。

在封装的过程中,我们需要定义输入和输出,实现数据处理和加工的逻辑,进行测试和调试,以及文档化和维护。

塑料接头设备工艺原理

塑料接头设备工艺原理

在现代工业生产中,塑料制品已经广泛应用,塑料接头设备是其中不可或缺的一部分。

本文将介绍塑料接头设备的工艺原理。

概述

塑料接头设备主要是指用于将两个或多个塑料制品连接在一起的工具和设备。

常见的应用场景包括塑料管道、塑料板材、塑料零件等。

目前,塑料接头设备已广泛应用于汽车、建筑、环保等众多领域。

工艺流程

塑料接头设备的工艺流程可以分为四个步骤:

第一步:准备

在进行塑料接头连接前,需要对接头进行准备。

这包括将要连接的塑料表面进行研磨、去毛刺和清洗等工作。

同时,塑料接头设备也需要准备好,包括热风枪、焊接机等。

第二步:加热

接下来,需要将接头进行加热。

加热一般采用热风枪或焊接机,将塑料加热至适当的温度。

同时,加热的时间和温度是需要控制的,因为过渡加热或温度不够都会影响接头的质量。