基于VB和PLC串口通信液位监控系统

基于PLC的液位控制系统设计

基于PLC的液位控制系统设计液位控制系统是工业自动化中常见的一种控制系统,主要用于监测和控制液体或粉末在容器中的液位。

PLC(可编程逻辑控制器)是一种常用的自动化控制器,它通过编程逻辑和输入输出模块实现自动控制。

本文将基于PLC的液位控制系统进行设计和讨论。

首先,我们需要了解液位控制系统的基本原理。

液位控制系统主要由三个组成部分组成:传感器、控制器和执行器。

传感器用于监测液位高度,常用的传感器有浮球传感器、电容传感器和超声波传感器。

控制器根据传感器获得的液位信号,通过编程逻辑判断液位是否达到设定值,并根据结果控制执行器的开关状态。

执行器可以是电磁阀、泵或搅拌器,用于调节液位。

PLC作为控制器可以实现复杂的逻辑控制,并且具有可编程性和可扩展性。

下面是基于PLC的液位控制系统的设计步骤:第一步是确定系统需求和设计目标。

根据具体的液位控制需求,确定液位控制系统的功能要求和性能指标,例如需要实现液位的自动控制、报警功能和远程监控等。

然后确定设计目标,例如控制系统的稳定性、精度和可靠性。

第二步是选择适当的控制器和传感器。

根据设计目标和系统需求,选择适合的PLC控制器和液位传感器。

PLC控制器应具有足够的输入输出模块和计算能力,以满足液位控制系统的需求。

液位传感器的选择应考虑液体的性质、工作环境和控制精度等因素。

第三步是进行系统硬件设计。

根据选定的PLC控制器和传感器,设计系统的硬件连接和布置。

将传感器与PLC控制器连接,确保信号的稳定传输。

同时,还需要考虑系统的电气安全和防护措施。

第四步是进行PLC编程。

根据设计需求和目标,编写逻辑控制程序。

程序应能够实现液位的监测、判断和控制,同时具备保护和报警功能。

编程语言通常使用ladder diagram(梯形图),也可以使用其他编程语言如指令列表和函数图。

第五步是进行系统调试和优化。

完成PLC编程后,进行系统调试和优化。

对系统进行全面的测试,确保液位的检测和控制功能正常运行。

基于VB6.0的上位机与PLC实时通信技术

基于VB6.0的上位机与PLC实时通信技术一、引言随着自动化技术的不断发展,PLC(可编程逻辑控制器)已经成为自动化领域中不可或缺的设备。

PLC通常用于控制工业生产线上的设备和机器,而上位机则是用来监控和管理PLC系统的设备。

众所周知,实时通信是保证PLC系统正常运行的重要因素之一。

在这篇文章中,我们将重点介绍基于VB6.0的上位机与PLC实时通信技术。

二、VB6.0简介VB6.0是微软公司于1998年发布的一款集成开发环境(IDE),它是一种编程语言,被广泛用于开发Windows平台下的应用程序。

VB6.0具有简单易学、功能丰富、开发效率高等特点,因此在工业领域得到了广泛应用。

考虑到VB6.0的这些优势,我们可以利用它来开发上位机程序,并实现与PLC的实时通信。

三、PLC实时通信技术1. 串口通信PLC通常通过串口与上位机进行通信。

在VB6.0中,我们可以利用MSCOMM控件来实现串口通信。

通过在VB6.0的界面中添加MSCOMM控件,并设置相应的串口参数(如波特率、数据位、校验位、停止位等),就可以实现与PLC的串口通信。

2. Modbus通信Modbus是一种通信协议,被广泛用于工业控制领域。

通过Modbus协议,我们可以实现上位机与PLC之间的实时通信。

在VB6.0中,我们可以使用第三方的Modbus通信库来实现Modbus通信,例如Modbus ActiveX控件等。

通过这些控件,我们可以轻松地实现Modbus通信,从而实现上位机与PLC的实时数据交换。

3. Socket通信1. 配置MSCOMM控件接下来,我们需要编写VB6.0代码,实现与PLC的串口通信。

您可以编写相应的串口通信代码,例如打开串口、发送数据、接收数据等。

示例代码如下:Private Sub Form_Load()mPort = 1 ' 串口号MSComm1.Settings = "9600,n,8,1" ' 波特率、校验位、数据位、停止位MSComm1.PortOpen = True ' 打开串口End SubPrivate Sub Command1_Click()MSComm1.Output = "010*********FF01" ' 发送数据End Sub3. 运行程序并测试您可以运行程序,并测试与PLC的串口通信是否正常。

基于PLC的液位控制系统毕业设计论文

基于PLC的液位控制系统毕业设计论文摘要:本文基于PLC(可编程逻辑控制器)技术,设计了一种液位控制系统,该系统能够实时监测液位,并根据设定值进行液位控制。

本文详细介绍了该系统的硬件设计、软件设计以及系统测试,并对系统的性能进行了评估和分析。

实验结果表明,该液位控制系统能够稳定可靠地实现对液位的控制。

关键词:PLC;液位控制;硬件设计;软件设计;系统测试1.引言液位控制是工业中常见的一种控制过程。

在各种工业领域,如化工、能源、水利等,在液位控制方面都有较高的需求。

随着自动化技术的不断发展,PLC技术成为液位控制的一个重要工具。

2.系统硬件设计在本系统硬件设计中,我们采用了PLC、液位传感器、电磁阀等关键元件。

PLC作为控制中心,接收传感器的信号,根据设定值来控制电磁阀的开启和关闭。

液位传感器负责实时监测液位的变化,并将信号传输给PLC。

电磁阀根据PLC的指令来控制液位的增减。

3.系统软件设计在本系统软件设计中,我们使用了PLC编程语言来实现液位控制的逻辑。

首先,我们定义了PLC的输入和输出信号,然后根据设定的逻辑进行编程。

具体来说,当液位高于设定值时,PLC会关闭电磁阀,减少液位的上升;当液位低于设定值时,PLC会打开电磁阀,增加液位的下降。

通过循环执行这些逻辑,系统可以实现对液位的控制。

4.系统测试为了验证系统的可行性和性能,我们进行了一系列的测试。

首先,我们针对液位控制器的输入输出进行了测试,确保其正常工作。

然后,我们使用液位泵和液位计进行了实际测试,记录了系统在不同液位变化条件下的性能。

实验结果表明,该液位控制系统具有良好的稳定性和可靠性。

5.结果和分析通过对实验数据的分析,我们得出了以下结论:该液位控制系统能够满足不同液位变化条件下的控制需求;系统响应速度较快,能够在短时间内完成液位的调整;系统具有良好的稳定性,能够稳定地维持设定的液位。

6.结论本文基于PLC技术设计了一种液位控制系统,并进行了详细的硬件设计、软件设计和系统测试。

基于PLC的液位控制系统设计

基于PLC的液位控制系统设计液位控制系统是一种自动控制系统,用于控制液体在容器中的液位。

PLC(可编程逻辑控制器)被广泛应用于液位控制系统中,因为它具有可编程性、易于安装和维护以及可靠性高的特点。

在本文中,我们将基于PLC设计一个液位控制系统。

首先,我们需要选择适合的PLC设备。

根据液位控制系统的规模和需求,我们可以选择不同型号和品牌的PLC,例如西门子、施耐德等。

一个PLC系统通常包括CPU、输入和输出模块、通信模块等组成部分。

根据液位控制系统的需求,我们可以选择适当的输入和输出模块来连接传感器和执行器。

接下来,我们将设计液位传感器和执行器的布置。

液位传感器用于检测液位的高度,并将信号传输给PLC系统。

常用的液位传感器包括浮球传感器、压力传感器等。

根据液位控制系统的需求,我们可以将传感器布置在不同的位置和高度。

执行器用于控制液位,例如开关泵来增加液位或者打开泄水阀来降低液位。

然后,我们需要设计PLC的逻辑控制程序。

PLC的逻辑控制程序决定了液位控制系统的工作方式。

我们可以使用PLC编程语言(如ladder diagram)来编写逻辑控制程序。

在程序中,我们可以定义液位的上下限,并根据实际液位与设定值之间的偏差来控制执行器的开关状态。

例如,当液位低于设定值时,PLC会启动泵来增加液位;当液位高于设定值时,PLC会打开泄水阀来降低液位。

最后,我们需要测试和调试液位控制系统。

在测试过程中,我们可以使用仿真工具来模拟真实情况,并验证PLC的逻辑控制程序是否正确。

如果发现问题,我们可以对逻辑控制程序进行修改或优化。

一旦测试通过,我们就可以将液位控制系统部署到实际环境中,并进行调试。

在调试过程中,我们需要确保PLC系统能够稳定地控制液位,并及时响应外部输入和输出信号。

总结起来,基于PLC的液位控制系统设计包括选择PLC设备、设计液位传感器和执行器布置、编写逻辑控制程序以及测试和调试系统等步骤。

通过合理设计和调试,PLC可以有效地控制液位,提高系统的自动化程度和稳定性。

基于PLC与组态的液位控制系统设计

基于PLC与组态的液位控制系统设计液位控制系统是工业自动化中的重要组成部分,在许多工业领域中都有广泛的应用。

本文将基于PLC(可编程逻辑控制器)与组态软件对液位控制系统进行设计。

首先,我们需要明确液位控制系统的基本原理。

液位控制系统主要通过监测液位传感器的信号,并根据设定的液位值进行控制,以实现液位的稳定控制。

在设计液位控制系统之前,我们需要进行系统的需求分析,包括液体的性质、液位范围、控制精度要求等。

接下来,我们可以选择适合的PLC型号,并搭配相应的组态软件。

PLC作为液位控制系统中的核心控制设备,负责接收和处理液位传感器的信号,并输出控制信号控制液位的变化。

组态软件负责图形化地配置PLC 的输入和输出,以及实现控制逻辑图的编程。

在液位控制系统的设计中,需要将液位传感器与PLC进行接线,并进行参数的配置。

液位传感器可以选择合适的类型,如浮球式、电容式或超声波式等,以满足实际应用的需求。

接线和参数配置的正确与否直接影响到液位控制系统的准确性和可靠性。

接下来,我们需要在组态软件中进行逻辑控制的编程。

根据系统的需求分析,我们可以设置液位的目标值、偏差范围,同时结合输出控制信号的方式(如开关量控制、模拟量控制等),设计相应的控制逻辑。

在组态软件中,我们可以使用逻辑语言来实现这些控制逻辑,如梯形图、功能块图等。

此外,还可以设置报警功能,当液位超过预设范围时,及时发出报警信号,保证系统的安全性。

完成逻辑控制的编程后,我们需要进行系统的调试与测试。

可以通过手动调节液位传感器的输入信号,观察PLC输出的控制信号是否满足预期要求,以及液位的变化是否稳定。

如果发现问题,可以对液位控制系统的参数和控制逻辑进行调整,直到满足实际应用需求。

最后,我们还可以根据实际应用的需求,对液位控制系统进行扩展和优化。

例如,可以增加远程监控和控制功能,通过网络连接,实现对液位控制系统的远程监控和操作。

此外,还可以根据不同的液位范围和控制精度要求,选择不同型号的液位传感器和PLC,以满足不同工业领域的应用需求。

基于无线通信vb液体混合控制系统设计

摘要当今社会,采用无线通信技术的工控产品很多,有的采用扩频通信原理;有的采用RF调频通信原理。

根据发射功率的不同,无线通信的距离也各不相同。

也有很多公司开发出了应用于不同场合的无线数传模块,大大方便了无线通信测控系统的设计,可以减少有线设备在连线上的麻烦,同时也可以节省空间,故障检修方便,必定会成为未来工业现场的一个发展方向同时也给使用者带来了极大的方便。

无线通信网络,由于其特有的非接线通信方式的优点,广泛应用于特定地理位置(如山区、油田和水利设施等)的现场遥测遥控领域。

尤其在分布距离较远且数据传输量不大时,无线通信控制网络的优势更为明显。

因此研究无线通信在工业控制中设备的连接、通信协议、数据采集等技术的应用具有相当重要的现实意义。

本实验可以实现多种液体的混合,包括其中每种液体的配比,混合液的搅拌时间,固定混合液的总质量,超过固定值后液体即可停止注入,混合液的排放,及相关数据的采集和保存,同时也可调用根据经验已经保存的混合液的配比。

它基于牛顿工控模块搭建实现的,其中包括无线收发模SST900EXT、单路模拟量输入模块7012,、数字量模块7044、模拟量输出模块7021、液体混合实验箱。

在PC机上使用vb编程软件编制上位机界面,无线模块与上位机通过RS-232方式连接,其他设备通过简单的连线整个模拟液体混合控制系统的搭建,此系统关键字:无线通信,牛顿工控模块,液体混合控制系统。

目录1基础知识 (1)1.1牛顿模块的概述 (1)1.2 牛顿-7000系列模块的特点 (1)2系统设计 (2)2.1设计原理 (2)2.2设计方案 (2)2.3 设计流程图 (2)3硬件设计 (4)3.1试验箱介绍 (4)3.2 牛顿工控模块搭建 (4)3.3 液体混合控制原理图 (5)3.4实验连线图 (6)4 软件设计 (7)4.1 VB简介 (7)4.2 登陆界面、主界面、数据显示及采集界面设计 (8)4.3 各个功能模块设计 (10)4.31模拟进料通道和搅拌模块 (10)4.32 数据输入及选择模块 (10)4.33 显示及输出模块 (11)4.34 基本设置模块 (11)5 调试及运行结果 (12)5.1调试 (12)5.2 运行结果 (12)6总结 (13)7 参考文献 (14)1基础知识1.1牛顿模块的概述牛顿-7000是远程数据采集模块,提供了A/D,D/A,DI/DO,Timer/Counter(定时器、计数器)以及其它一些便携功能模块,赚为工业现场数据采集与控制而设计。

基于VB和PLC的监控程序设计

基于VB和PLC的监控程序设计孙亚宁王庆平邓平东(昆明理工大学应用技术学院云南昆明650093)摘要:本文介绍了一种基于VB和三菱FX1N可编程控制器构成的工业控制网络。

上位PC机具有强大的图形显示,数据处理,支持串行通信的优势,下位PLC 具有提供实时采集数据并将数据上传至上位PC的功能。

上位PC和下位PLC利用VB中的MSCOMM控件构建串口通信网络。

通过实际水位控制,介绍了工业控制网络的设计方法,给出上位机和PLC通信的部分程序设计,并做了相应的运行演示。

水位监控系统能够实时控制,管理,并具有良好的操作界面。

关键词:VB PLC 监控程序水位控制系统Based on VB and PLC Monitor Program DesignSun Yaning WANG Qingping Deng Pingdong(Institute of Technology, Kunming University of Science and Technology, Kunming650093, China)Abstract:This paper introduces a sort of industry control network based on VB and FX1N programmable controller.Superior computer (PC) possess advantages of graph display,data processing, serial communication,inferior PLC take on function of acquisition field real-time date, and upload superior computer (PC).Superior PC and inferior PLC set up serial communication network make use of MSCOMM of VB. By means of practice water level control, this article introduces design method of industry control network, Partial program design of PLC and PC communication is given, and corresponding running demonstration is made. Water level monitor and control system can real-time control,manage, and have good manipulation interface. Keywords:VB PLC monitor and control program water level control system0 引言目前,工业控制正向智能化,自动化方向发展,代替过去许多烦琐的人为职守监控。

「基于PLC的液位控制系统设计1」

「基于PLC的液位控制系统设计1」液位控制系统是工业领域最常见的自动控制系统之一,它可以实现对液体的实时监控和自动控制。

本文将介绍基于可编程逻辑控制器(PLC)的液位控制系统的设计。

首先,我们需要了解液位控制系统的基本组成部分。

液位控制系统一般包括液位传感器、执行器(如泵或阀门)、PLC和人机界面。

液位传感器用于检测液体的高度,然后将信号传输到PLC。

PLC通过逻辑控制算法,根据液位传感器的信号来控制执行器的操作,从而达到对液位的控制。

人机界面用于操作人员与液位控制系统直接交互,如设置液位控制参数、显示液位信息等。

在设计液位控制系统时,首先需要确定液体的容器类型和液位的测量范围,选择适合的液位传感器。

常见的液位传感器包括浮球传感器、压阻式传感器和超声波传感器等。

然后,选择合适的执行器来控制液位,如泵或阀门。

根据液位控制的需求,确定PLC的规格和类型,如简单控制任务可以选择小型PLC,而复杂控制任务可能需要使用高性能PLC。

接下来,需要进行液位控制的逻辑设计。

液位控制系统的逻辑设计可以使用Ladder Diagram或Structured Text进行编程。

通过编程实现对液位的监测和控制。

例如,当液位低于一定值时,PLC通过控制执行器来注入液体,当液位高于一定值时,PLC通过控制执行器来排出液体。

在设计过程中,要考虑到液位变化的延迟和波动。

针对这个问题,可以使用滤波技术和控制算法来解决。

滤波技术可以减少传感器信号中的噪音和干扰,控制算法可以根据液位变化的速率来调整执行器的操作,从而使液位控制更加精确和稳定。

最后,测试和调试液位控制系统。

在测试中,需要验证液位传感器的准确性和PLC的控制性能。

通过对系统的模拟和实际运行进行测试,可以发现和解决潜在问题,确保液位控制系统的正常运行。

总结起来,基于PLC的液位控制系统设计需要考虑液位传感器的选择、执行器的选择、PLC的规格和类型、逻辑设计、滤波技术、控制算法以及测试和调试。

基于PLC的液位控制系统

摘要在工业生产过程中,液位变量是最常见、最广泛的过程参数之一。

在油工业、化工生产、电力工程、机械制造和食品加工等诸多领域中,人们都需要对各类流体的液位高度进行检测和控制。

由于其具有工况复杂、参数多变等特点,它对控制调节器要求极高。

针对人工控制液位的准度较低、速度较慢、灵敏度偏低等一系列问题。

本文提出了基于PLC的液位控制系统,系统主要通过将液位传感器检测到的电信号通过接口送入PLC中,经过A/D转换成数字信号,随后送入数字PID调节器中,经PID算法后将控制量经过D/A转换成水泵电机转速相对应的电信号送入水泵电机来控制水泵转速,最终达到控制液位的目的。

通过仿真和分析结果表明本文所设计系统能够正常运行并且达到了设计的目的,能够准确、快速地控制液位,克服了传统液位控制系统的很多弊端。

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制。

PID控制器以其结构简单、稳定性好、工作可靠、调整方便而成为液位控制的主要技术之一。

可编程控制器是一种应用广泛非常的自动控制装置,它将传统的继电器控制技术、计算机技术和通讯技术融为一体,具有控制能力强、操作灵活方便、可靠性高、适宜长期连续工作的特点,非常适合液位控制的要求。

目前常用的可编程控制器中,西门子公司的S7-200以其编程软件STEP7的简洁易用和通信网络的功能强大得到业内人十的普遍认可。

关键词:西门子S7-200;PID;液位变送器AbstractIn industrial processes, the level variables are the most common, the most widely used process parameters. In the oil industry, chemical industry, power engineering, machinery manufacturing and food processing and many other areas, people need all kinds of fluid liquid level detection and control. Because of its complex conditions, parameter changing characteristics, its control regulator demanding. For manual control of the lower level of accuracy, speed, slow, low sensitivity and other issues. In this paper, based on the level of PLC control system, the system mainly through the level sensor detects the electrical signals through the interface into the PLC, after A / D converted into digital signals, then sent to a digital PID regulator by PID After controlling the amount of algorithms through D / A converter to the pump motor speed into an electrical signal corresponding pump motor to control the pump speed, and ultimately achieve the purpose of the control level. Through simulation and analysis results show that this system is designed to function properly and achieve the purpose of the design that can accurately and quickly control the liquid level, to overcome the many drawbacks of traditional level control system.In engineering practice, the most widely regulator control law is proportional, integral, differential control, referred to as PID control. PID controller with its simple structure, good stability, reliable, easy to adjust and become one of the major technical level control. Programmable controller is a very wide range of automatic control device applications, will traditional relay control technology, computer technology and communication technology integration, with a strong ability to control, flexible operation, high reliability, suitable for long-term continuous work features, ideal for liquid level control. The commonly used programmable controller, S7-200 programming software is simple to use and its communications network functions Siemens STEP7 powerful people in the industry get ten universally accepted.Keywords: Siemens S7-200, Level Transmitter, PID1引言1.1题研究背景、意义和目的为了解决人工控制的控制准度低、控制速度慢、灵敏度低等一系列问题。

基于VB的台达PLC与监控计算机的串行通信实现(下)

—

以下举例说 明现场设备 与 P C通 信的实现 。 L 1 )控 制要 求 :控制 P C的起动 、停 止 .并显示 L 运行状态 ( 绿色 为运行 ,红色 为停止 ) ;能够 用交替 型按钮控制 Y . 1 O Y ,并用指示灯显示 Y . 1 态 ( OY 状 绿

色为运行 ,红色 为停 止 ) ;能 够对 D2 6 1 .D 5 5 2两个 寄存 器进 行数值 写入 的操 作 。

螭 胖 符 ,暴用 2十字符 .

日 O ∞

E l0 C ) 日 0tL OH. I /R( , ∞ F e^ ) O m1

L C算法 :A R H C D H D T H R D + M + A A ,然后取 2

・

1 8.第¨ 期 数 机床 1 控 市场

维普资讯

Ed f n I L C = h R I r c

E d u c in n F n to

②运行的开始就判断 P C的状态并设置标志位 L 初次运行打开 串 口,并显示 P c运 行状态。 L

P iae u F r L a ( r t S b o m o d ) v

—

2 )实现思路 : L P C起动停止 的标志位为 M1 7 , 0 2

地址 写入状 态

L O 码 R

0 1 0 5

0 5

O 0

站 号

功 能 码

O 1

O 1

起始地址 读取数 目

LO 码 R

O B

1 4

① L C算 法校验 的实现 : R

P b F n t n L C sr Sr g uI i u c i R ft C o As t n )As Sr g i ti n

基于VB6.0的上位机与PLC实时通信技术

基于VB6.0的上位机与PLC实时通信技术一、通信原理上位机与PLC之间的通信是通过通信协议来实现的。

通信协议是一种规定了通信双方之间通信方式和通信内容的标准化协议。

常见的通信协议有MODBUS、OPC、PROFIBUS等。

在实际应用中,根据不同的PLC型号和通信需求,选择适合的通信协议进行通信。

二、通信协议MODBUS协议是一种基于主从结构的通信协议,包括MODBUS RTU和MODBUS TCP两种通信方式。

MODBUS RTU是基于串行通信的通信方式,通信速度较快,适合于工业现场环境。

MODBUS TCP是基于以太网通信的通信方式,通信速度更快,可实现远程通信。

基于VB6.0的上位机与PLC通信通常采用MODBUS RTU协议。

在VB6.0中,可以通过串口通信控件MSComm控件实现MODBUS RTU通信。

通过设置通信端口、波特率、数据位、停止位等参数,编写相应的通信程序,实现与PLC的通信。

三、软件设计基于VB6.0的上位机软件设计需要考虑可视化界面和通信功能的实现。

在软件设计中,需要设计用户界面,包括监控界面、控制界面、报警界面等。

需要设计通信功能,包括与PLC的连接、数据读写、通信异常处理等。

在VB6.0中,可以通过控件的方式实现软件的界面设计。

通过使用标签、文本框、按钮等控件,设计出符合用户需求的可视化界面。

在通信功能的实现中,可以通过MSComm控件实现与PLC的连接和数据读写功能。

通过编写相应的通信程序,实现与PLC之间的实时通信。

四、实现方法基于VB6.0的上位机与PLC通信的实现方法主要包括以下几个步骤:1. 确定通信协议:根据PLC型号和通信需求,选择适合的通信协议,如MODBUS协议。

2. 设计界面:设计符合用户需求的可视化界面,包括监控界面、控制界面、报警界面等。

3. 编写通信程序:通过VB6.0编写通信程序,实现与PLC的连接、数据读写等功能。

在编写通信程序时,需要考虑通信协议的格式要求,保证通信数据的准确传输。

基于VB和PLC的制药厂储塔罐液位控制系统

基于VB和PLC的制药厂储塔罐液位控制系统摘要本课题的主要任务是液位监控软件的开发。

根据药品生产工艺的要求实时测量密封拱顶塔罐内的药液高度,了解罐内药液的体积。

计算机的监控软件通过与生产现场控制过程通信,实现对整个药品生产过程的监控。

液位高度的测量与控制是制药厂储塔罐控制的重要组成环节。

下位机软件设计,采用的是西门子S7—200系列PLC,运用成熟的PI控制算法实现液位的闭环控制。

上位机监控软件的开发,采用微软的可视化编程软件Visual Basic 6.0,该编程软件通过其通讯控件MSComm实现上位机与下位机的通信,从而实现监控的目的。

本监控软件利用面向对象的方法进行分析和设计,程序包括数据处理、界面显示等,实现了液位曲线实时显示、系统状态显示和报警显示等主要功能。

关键字:液位监控;PLC;VB本论文为校优秀论文,文中只给出一部分,做毕业设计的同学有需要的话,与QQ(2447432628)联系,价格面议!!!!AbstractThe main content of this paper is the development of liquid level monitoring and controlling software. According to the request of medicines production technology, need to measure the height of medicinal solution in the tower pot of the sealed vault in real time, understand the volume of medicinal solution in the pot. The control software of the computer, through controlling the communication of course with the production scene, thus realize the control to the production process of whole medicines.Measurement and control of liquid level is an important link on controlling of pharmaceutical tank. For the software design of rock-bottom machine, it uses SIEMENCE PLC and adopts the mature PI control algorithm to realize closed loop automatic control of mold molten steel level.The monitoring and controlling software of PC is development using Visual Basic 6.0 tool of Microsoft, and MSComm controller, and the software is analyzed and designed by Object-Oriented, so stability, agility and easy maintainability are strengthened and reusability of codes is boasted in the same time.Key Words: Measurement Control Liquid Level; PLC; VB目录摘要------------------------------------------------------------------------------ I Abstract----------------------------------------------------------------------------------------------------II1 绪论 --------------------------------------------------------------------------- 61.1系统研究的背景和意义------------------------------------------------------------------------ 61.2远程监控软件的特点与前景------------------------------------------------------------------ 61.3 可编程序控制器的发展前景 ----------------------------------------------------------------- 61.4本课题的主要工作 ------------------------------------------------------------------------------ 8 2监控系统的总体设计----------------------------------- 错误!未定义书签。

基于VB6.0的上位机与PLC实时通信技术

基于VB6.0的上位机与PLC实时通信技术一、引言在工业自动化控制领域,上位机与PLC实时通信技术扮演着十分重要的角色。

上位机是指在控制系统中完成对PLC或其他控制设备数据采集和监控的计算机。

PLC (Programmable Logic Controller)是可编程逻辑控制器的缩写,其主要作用是用来控制生产现场的设备以实现自动化操作。

上位机与PLC实时通信技术可以让上位机快速准确地与PLC交换数据,从而实现对生产工艺的实时监控和管理。

本文将重点介绍基于VB6.0的上位机与PLC实时通信技术的实现方法与应用。

二、基于VB6.0的上位机与PLC实时通信技术的实现方法1. VB6.0编程环境的搭建要实现基于VB6.0的上位机与PLC实时通信技术,首先需要在计算机上安装VB6.0开发环境。

然后,创建一个新的VB6.0项目,选择“标准EXE”模板。

2. 使用通讯控件在VB6.0中,实现与PLC的通信可以使用通讯控件。

常用的通讯控件包括MSComm控件和Winsock控件。

MSComm控件用于串口通讯,而Winsock控件用于网络通讯。

根据实际情况选择合适的通讯控件,然后在VB6.0项目中引用相应的控件库。

3. 编写通讯程序在VB6.0中,通过使用通讯控件,可以编写与PLC通讯的程序。

首先需要设置通讯控件的属性,包括端口号、波特率、数据位、停止位等。

然后编写相应的事件处理程序,如接收数据事件、发送数据事件等,以实现与PLC的数据交换。

4. 数据解析与显示通过VB6.0与PLC通讯后,上位机可以接收到PLC发送的数据。

为了实现实时监控,需要对接收到的数据进行解析和处理,然后将其显示在上位机界面上。

可以通过VB6.0提供的界面设计工具,实现数据的动态显示和更新。

5. 错误处理与安全性在实际应用中,基于VB6.0的上位机与PLC实时通信技术需要考虑通讯的稳定性和安全性。

在编写通讯程序时,需要实现错误处理机制,对通讯中可能出现的异常情况进行处理,确保通讯的稳定性。

基于VB的液位控制开题答辩

基于VB 的液位控制系统一.题目来源生产/社会实际广泛的应用于各种材料锅炉等的自动调节和控制二. 研究目的和意义传统的液位控制系统大多采用PLC 和组态软件来实现. PLC 是基于计算机技术和自动控制理论发展而来的,作为一种特殊形式的计算机控制装置,它在系统结构,硬件组成,软件结构以及I/ O 通道,用户界面诸多方面都有其特殊性.但缺点是PLC 采用扫描原理工作 . 这种方式造成了大量系统资源的浪费。

采用VB 开发环境设计了一个液位控制系统. 系统设计主要包括:控制算法设计;串口通信程序开发;控制结果显示;网络接口设计. 所开发的系统具有以下特点:控制界面简洁;新算法的添加更方便;编程时采用事件触发方式,能有效省系统资源. 最后以改进型的遇限削弱PID 控制算法为例进行了实验研究,实验结果表明所开发的系统具有良好的可行性和实用性.三.国内外研究的概况和发展趋势四.主要研究内容、关键问题,及解决思路1、原理其工作原理为:液位高度通过标度转化,将高度信号转化为1~5 V 的电压信号,由ICP7017 采集,传送给计算机,计算机调用相应的算法计算后,将控制信号再次经过标度变换成4 ~20 mA 信号,由ICP7024 传送给执行器—调节阀,最终通过控制阀门的开度,达到控制液位高度的目的.2、系统结构将系统分成了几个模块,如图2 所示. 这些模块具体包括以下部分:2. 1 控制算法的编程实现主要是改进型的遇限削弱PID 控制算法的程序实现. 采用了ActiveX 技术对控制算法进行封装,直接在VB 的“部件”里添加新算法,从而使得新算法的添加更方便,就像使用VB 自带的控件一样.2. 2 数据库的访问和控制曲线的显示数据库采用SQL 数据库,并采用DirectX8. 1描绘控制的实时曲线.2. 3 PC机与对象的通信程序开发这部分主要是和ICP7017[2 ] 和ICP7024[2 ] 这两个模块的通信, ICP7017 采集液位的高度信号,ICP7024 向控制阀输出控制量,来控制水位的高度.将通信程序封装在一个ActiveX 控件里,这样做可以减少主程序的代码.3、本地监控平台及网络接口开发3. 1 控制算法设计由于对象的调节阀的开度是受限的,在实际控制过程中,控制量可能会达到“饱和”. 这就是在PID控制中常常遇到的“积分饱和”现象,为了防止这种现象,系统采用了改进型遇限削弱PID 控制算法.防止积分饱和的方法有多种,笔者只是采用了其中一种比较简单的方法,对传统的遇限削弱积分法[6 ]进行改进,遇限削弱积分法的基本思想:一旦控制量大于umax ,则只累计负偏差;若小于umin ,就只累计正偏差. 传统的遇限削弱积分法只是利用控制量与最大值最小值进行比较,以决定是累积哪种偏差,运算完后控制量仍然可能处于“饱和区”. 为了使控制量更早地退出饱和区,将计算得到的控制量再进行限幅.3. 2 数据库访问为了使Web 层能方便的从数据库读取数据,系统采用了MySQL 数据库. 在这个系统中,数据库的作用是:供用户查询历史数据以及Web 层从数据库调取数据,在Web 层画出控制的实时曲线.3. 3 实时曲线的描绘为了获得更好的视觉效果,笔者采用DirectX8. 1开发包,描绘控制的实时曲线,通过选择要显示的对象,在动态数据下方可以显示当前选中对象的实时曲线.微软的DirectX 软件开发工具包(SDK) 提供了一套优秀的应用程序编程(APIs) ,这个编程接口可以提供给你开发高质量、实时的应用程序所需要的各种资源. 总的说来,使用DirectX 主要有两个好处:为软件开发者提供硬件无关性;为硬件开发提供策略.对于一个简单的图形显示, 只需要DirectXGrap hics 就足够了. 实现曲线的绘制包括以下几步:(1) 初始化D3D 类.(2) 初始化坐标:包括上水箱,下水箱,中水箱,阀门开度,设定值坐标的初始化.(3) 渲染.(4) 输出字符.(5) 停止D3D 显示.(6) 主循环:任何DirectX Grap hic 程序中都必须存在这个主循环,不断地循环上述2 ,3 ,4 过程,以实现动态描绘曲线的效果,一般这部分放在主程序段内. 3. 4 串口通信设计为了获得控制的输入量与输出量,需要得到ICP7017 和ICP7024 两个模块的数据,在图1 中,ICP7017 和ICP7024 是装置自带的数据采集模块,和上位机通信采用了RS2485 总线.ICP7017 是八路模拟量采集模块,标准信号为1~5 V. 在系统中只需采集上水箱,中水箱,下水箱三路信号即可.ICP7024 是四路模拟量输出模块,标准信号为4~20 mA. 在系统中,笔者只需要一路控制量输出通道即可.VB 自带有一个串口通信控件: MSComm 控件. 针对ICP7017 和7024 有相应的命令,串口通信程序编写要符合一定的命令格式[2 ] ,否则工作不正常.3. 5 系统平台设计将各模块进行整合,得到系统平台,如图4.使用VB 设计控制系统最大的好处就是平台的搭建非常简单,开发人员想用到什么控件,只要从工具箱中拖到窗体中即可.设计的液位控制系统具有以下功能:(1) KP ,KI ,KD 三个参数的自由调节.(2) 实时数据的显示.(3) 实时曲线的显示.4、实验控制结果及分析对于控制参数的选取,一般可以通过实验试凑的方法来获得,不过实验法是一种相当烦琐的方法,一般都不会采用. 笔者采用的是改进型的临界比例度法[7 ] . 通过Nyquist 频率曲线, 根据Ziegler2Nichol s 方法的最佳参数表来计算这三个参数: K P= 12 , KI = 16 , KD = 5. PID 控制结果如图5 所示.实验结果表明当设定值为12 cm 时,系统超调量比较小,总体来看控制效果良好.5、结语基于VB6.0液位控制实现控制系统仿真以及历史曲线和历史数据的实现是实验变得更动态和具体。

基于VB6.0的上位机与PLC实时通信技术

基于VB6.0的上位机与PLC实时通信技术VB6.0是一种广泛使用的编程语言,可以用于开发各种类型的桌面应用程序,包括与PLC实时通信的上位机应用程序。

本文将探讨基于VB6.0的上位机与PLC实时通信技术。

PLC是一种广泛用于控制和监视生产过程的计算机控制系统,可以对工业机器和设备进行自动化控制。

要实现PLC与上位机之间的实时通信,需要使用通信协议和接口。

通信协议与接口通信协议是一种规范,它规定了通信设备之间的数据交换规则和通信过程中所需的控制信息。

通信协议包括传输层协议、网络层协议和应用层协议。

在PLC与上位机之间的通信过程中,常用的通信协议有Modbus、Profibus和Ethernet等。

其中,Modbus是一种最常用的串行通信协议,它支持多种通信接口,如RS-232和RS-485。

Profibus是一种用于工控领域的总线传输协议,常用于PLC与外围设备之间的通信。

Ethernet是一种高速、可靠的局域网通信协议,常用于PLC与上位机之间的通信,它支持TCP/IP协议。

接口是指连接PLC和上位机的物理接口,通常包括串口、并口、以太网口等。

串口是一种最常用的接口,它可以通过RS-232或RS-485接口连接PLC和上位机。

并口通常用于低速、短距离的数据传输,如打印机连接。

以太网口可实现高速数据传输和远程访问。

PLC通信控件VB6.0提供了多种通信控件,用于实现与PLC的通信。

常用的通信控件包括Winsock、MSComm和XPcomm等。

Winsock是VB6.0中的Socket控件,它可以实现TCP/IP协议的管理和通信,支持多线程、异步操作和事件处理。

MSComm控件是VB6.0中的串口控件,可以实现串口通信功能,支持多种波特率、数据位、停止位和校验方式的设置。

实时通信实现方法实现与PLC的通信,最常用的方法是通过VB6.0的通信控件读取并处理PLC发送的数据。

在VB6.0中,可以通过SendMessage、SendMessageTimeout和PostMessage等函数向PLC发送指令和控制信息。

基于VB的台达PLC与监控计算机的串行通信实现.docx

基于V B的台达P L C与监控计算机的串行通信实现中达电通股份有限公司----中达电通上海机电PLC产品处王乃全Implementation of Serial Communication Between Monitoring Computer and Delta PLC Based on Visual BasicWang Naiquan摘要:PLC直接与现场控制层的检测仪器仪表设备连接,是底层控制网络的组成部分,是工厂自动化系统的基石,因此实现与监控层计算机的通信对系统的优化运行有重要意义。

文章基于VB讨论台达DVP PLC与监控计算机的通信问题。

关键词:VB 通信协议可编程控制器Abstract: The PLC is a composing part of Infranet, it links to the measuring instrument and device in field control layer directly, and is the footstone of factory automation system. Therefore it is very important to realize the communication between PLC and monitoring layer computer for optimization of syste running. The paper discussed the related communication problems between Delta DVP PLC and monitoring computer based on Visual Basic.Key Words: Visual Basic Communication protocal Programable logic controller[中图分类号] TP273 [文献标识码] B 文章编号1 引言现场设备层中的设备种类繁多,有传感器、启动器、驱动器、I/O部件、变送器、阀门等等,当然也包括现场检测仪器仪表设备。

基于VB串口通信的实时水位数据采集软件设计

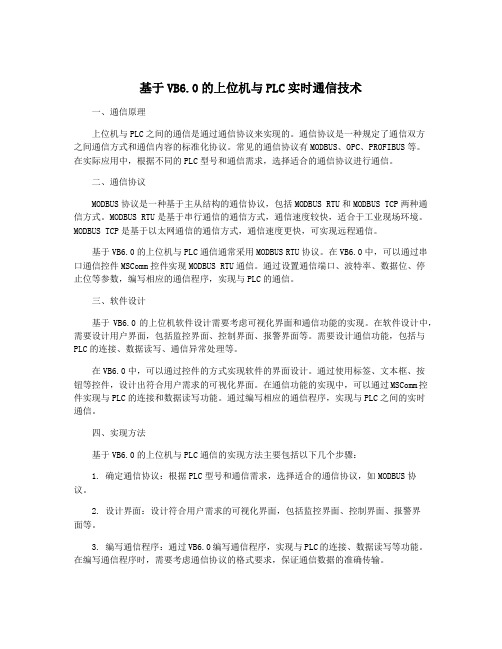

返 回并 删 除 接 收 缓 冲 区 中 的数 据 流

返 回/ 设 置 接 收 缓 冲 区读 取 的 字 符 数 返 回/ 设置 I n p u t 属 性 取 回的 数 据 类 型 在控件 设 置 C o mmE v e n t 属性 为 c o mE v Re c e i v e并 产 生

在设计程序前 ,通常要 对主要 属性参数进行设置 ,其中 I n p u t Mo d e 参数为读取数据 的类 型 ,I n p u t Mo d e = 0表示数 据 为文 本型 ( Un i c o d e码 ) ,I n p u t Mo d e 一1表 示 数 据 为 二 进 制 类 型 ( AS C I I 码或 G B K码) 。

On C o mm 之 前 ,返 回要 接 收 的字 符 数

I n B u f e r C o u n t

P o r t Op e n S e t t i n g s

返 回接 收 缓 冲 区 中等 待 的 字 符 数

设 置 并 返 回通 信 端 口的状 态 设 置 波 特 率 、奇 偶 校 验 、数据 位 等

长江大学学报 ( 自科 版 ) 2 0 1 3 年8 月号理工上旬刊 第 1 0 卷 第2 2 期 J o u r n a l o f Y a n g t z e U n i v e r s i t y( N a t S c i E d i t ) Au g . 2 0 1 3 ,V o 1 . 1 0 N o . 2 2

位 的 数 据 进 行 警 报 ,适 用 于 W i n d o ws平 台 下 的 水 位 数 据 采 集 与监 控 。

[ 关 键 词 ] Vi s u a l B a s i c ; 串 口通 信 ;数 据 采 集 ; 实 时 显 示 ;Ac c e s s 2 0 0 3 [ 中圈分类号]T P 3 9 1 [ 文献标志码]A [ 文章编号]l 6 7 3— 1 4 0 9( 2 0 1 3 )2 2 —0 0 5 1 — 0 3

基于VB与PLC串口通信的液位监控系统PPT42页

60、生活的道路一旦选定,就要勇敢地 走到底 ,决不 回头。 ——左

56、书不仅是生活,而且是现在、过 去和未 来文化 生活的 源泉。 ——库 法耶夫 57、生命不可能有两次,但许多人连一 次也不 善于度 过。— —吕凯 特 58、问渠哪得清如许,为有源头活水来 。—— 朱熹 59、我的努力求学没有得到别的好处, 只不过 是愈来 愈发觉 自己的 无知。 ——笛 卡儿

基Hale Waihona Puke VB与PLC串口通信的液位监控系 统

1、战鼓一响,法律无声。——英国 2、任何法律的根本;不,不成文法本 身就是 讲道理 ……法 律,也 ----即 明示道 理。— —爱·科 克

3、法律是最保险的头盔。——爱·科 克 4、一个国家如果纲纪不正,其国风一 定颓败 。—— 塞内加 5、法律不能使人人平等,但是在法律 面前人 人是平 等的。 ——波 洛克

毕业设计基于plc的液位控制系统

毕业设计-基于plc的液位控制系统毕业设计(论文)题目:基于PLC的液位控制系统-下位机设计学生姓名:学号:专业:电气工程及其自动化班级: 1126班指导教师:2015年 5 月 22 日摘要摘要随着当今社会科学技术的迅猛发展,各类监测并调控液位系统对自动化程度的要求也越来越高,原有的水位控制系统,已远远不能满足当前高度自动化的需要。

本课题是研究通过PLC系统来控制水位,监控组态来模拟监控界面,实现生产的自动化,可视化。

本课题首先设计PLC控制系统,根据要求实现的功能分配IO口,接线,然后编制通过V4.0 step 7软件进行梯形图的编辑、运行,并把现场的水塔水位状况实时传送给上位机,上位机采用力控组态软件进行监控。

监控组态界面是通过ForceContro7.0进行监控界面的编写、运行。

首先设计监控界面,设置通信参数和IO口,使得上下位机能够可靠通信。

本水位控制系统以PLC为控制核心,具备开始和停止功能,这是一种PLC控制的自动调节控制系统。

应用此控制系统能显著提高劳动效率,减少劳动强度。

关键词:PLC 监控组态 STEP7 力控AbstractWith the rapid development of science and technology in today's society.All kinds of monitoring and control system of liquid level of automation are increasingly high requirements.The original control system of water level, can not meet the current needs of the highly automated.This project is to research through the PLC system to control water level monitoring, configuration simulation monitoring interface, realizing production automation, visualization.In this paper, the design of PLC control system, according to the functional requirements to achieve the distribution of I/O, then the preparation of wiring, editing, operation ladder through V4.0 step 7 software, and the water level scene of the real-time transmission to the PC, PC monitoring using ForceContro7.0 configuration software.The configuration, operation monitoring interface is edited by ForceContro7.0 software. First, the monitoring interface design, communication parameters setting and I/O port, the computer can reliable communication. The water level control system using PLC as the control core, have open and all stop function, this is a kind of automatic control system PLC control. The application of this control system can significantly improve the work efficiency, reduce labor intensity.Keys words:PLC configuration step7 forcecontrol目录摘要............................................................. Abstract . (I)第一章绪论 01.1设计的意义及目的 01.2 课题的发展现状 01.3 本设计主要工作 (1)第二章 PLC及SIEMENS S7-200 (2)2.1 PLC概述 (2) (2) (3)2.2 PLC的特点、性能及分类 (8) (8) (8) (9)2.3 SIEMENS S7-200系列PLC (10) (10) (11) (11) (13)第三章液位控制系统硬件设计 (15)3.1 PLC选型 (15)3.2 液位传感器(YWCGQ)选型 (15)3.3 变频器及PLC连接 (16)3.4 电机 (18)3.5 系统接线图(见附图3-5) (19)3.6 I/O地址分配 (19)第四章液位控制系统软件设计 (20)4.1 V4.0 STEP 7 MicroWIN SP3软件的使用 (20) (23) (25)4.2 程序设计 (26)4.3 S7-200仿真 (29)第五章监控系统设计 (32)5.1 ForceContro7.0简介 (32)5.2 ForceContro7.0作用 (32)5.3 监控系统概述 (32)总结 (33)致谢 (34)参考文献 (35)附录 (37)第一章绪论1.1设计的意义及目的基于PLC的水位控制系统可以实现生产的自动化,使实际操作简单容易,省时省力。

plc-vb监控

plc-vb监控1 概论在plc的图形监控技术中,虽然以使⽤通⽤型的⼈机接⼝搭配套装式图形监控软件较为简易、便利,但是就学习或使⽤者本⾝⽽⾔,只是就图形监控组件的变量(编号)或属性作⼀些简单的设定,⾄于plc pc间如何透过rs-232或rs-485串⾏通讯端⼝执⾏接点状态或数据缓存器数值之读取、写⼊与控制等,就有些雾⾥看花了。

此外条形码扫瞄器(bar code reader,bcr)、电⼦磅秤(electronic load cell)、温度控制器、modus通讯、区域或⽹络通讯…等,若不知道相关的通讯协议,就⽆法与pc或plc联机以读取或写⼊所需的数据。

有鉴于plc在产业⾃动化中的枢纽地位,加以各技职院校均开设有plc及vb等相关课程,若使⽤vb 作为plc的图形监控,在教学、⾃学及实作上不但可坐收事半功倍之效,同时也可达到科技整合的⽬标,提升机电控制的技术层次,因此本专栏就以plc_vb图形监控作为探讨主题。

图1 通讯协议数据格式图2 位元元件位址的计算⽅式2 plc通讯协议pc plc通讯之⽬的,不外乎是pc与plc间进⾏相关接点状态或数据缓存器数值之读取、写⼊或控制,上述数据存取或控制,除了在硬件联机及通讯参数设定⽅⾯必须双⽅⼀致外,在讯息格式⽅⾯亦必须符合专属的通讯协议。

在pc与plc的通讯架构中,pc 为主系统(master),plc则为仆系统(slave),亦即pc与plc间通讯,是由pc发出命令讯息给plc,只有在plc接收到pc的命令后,才会响应⼀讯息给pc。

以下以丰炜(vigor)plc为例,介绍其m、vb、vh系列plc之通讯协议:2.1 传输讯息格式为了使得各类型pc能够互通讯息,美国国家标准局制定了ascii码。

ascii码原先仅使⽤7bits,因考虑到⼀些特殊的图形码,故⽬前已扩充为8bits。

不过在plc pc通讯上,ascii 码还是采⽤原先7bits的编码⽅式,所以其数据位为7bits。