刀具设计图纸7

花键轴设计(含全套图纸)

花键轴设计(含全套图纸)全套CAD图纸或资料,联系 695132052 毕业设计说明书专业: 机械制造及自动化班级:姓名:学号:指导老师:目录第一部分工艺设计说明书 (1)…………第二部分第XX号工序夹具设计说明书………………………………………………………………………第三部分第XX号工序刀具设计说明书………………………………………………………………………第四部分第XX号工序量具设计说明书………………………………………………………………………第五部分毕业设计体会…………………………………………………………………………………………第六部分参考资料……………………………………………………………………………………二OO届毕业设计(论文)任务书专业:机械制造班级:姓名: 学号:一、设计题目附图:花键轴零件机械加工工艺规程制订及第工序工艺装备设计。

二、设计条件:l、零件图; 2、生产批量:中批量生产。

三、设计内容:1、零件图分析:l)、零件图工艺性分析(结构工艺性及技术条件分析);2)、绘制零件图;2、毛坯选择: 1)、毛坯类型; 2)、余量确定; 3)、毛坯图。

3、机械加工工艺路线确定: 1)、加工方案分析及确定; 2)、基准的选择;3)、绘制加工工艺流程图(确定定位夹紧方案)。

4、工艺尺寸及其公差确定:1)、基准重合时(工序尺寸关系图绘制);2)、利用尺寸关系图计算工序尺寸;3)、基准不重合时(绘制尺寸链图)并计算工序尺寸。

5、设备及其工艺装备确定:6、切削用量及工时定额确定: 确定每道工序切削用量及工时定额。

7、工艺文件制订: 1)、编写工艺设计说明书; 2)、填写工艺规程;(工艺过程卡片和工序卡片)8、指定工序机床夹具设计: 1)、工序图分析; 2)、定位方案确定; 3)、定位误差计算; 4)、夹具总装图绘制。

9、刀具、量具没计。

(绘制刀具量具工作图)四、上交资料(全部为电子文稿):1、零件机械加工工艺规程制订设计说明书一份;(按统一格式撰写)2、工艺文件一套(含工艺流程卡片、每一道工序的工序卡片含工序附图);3、机床夹具设计说明书一份;(按统一格式撰写)4、夹具总装图一张(A4图纸);零件图两张(A4图纸);5、刀量具设计说明书一份;(按统一格式撰写)6、刀具工作图一张(A4图纸);量具工作图一张(A4图纸)。

T刀片93°偏头外圆车刀设计

T刀片93°偏头外圆车刀设计1.刀具部分已知: 工件材料18CrMnTi,使用机床CA6140,加工后dm=100,Ra=3.2,需粗、半精车完成,加工余量自定义,设计装T刀片93°偏头外圆车刀。

设计步骤:1.1选择刀片夹固结构考虑到加工是在CA6140普通机床上进行,属于连续切削,参照表2-1典型车刀夹固结构简图和特点,采用偏心式刀片夹固结构。

1.2选择刀片材料由原始条件结构给定:被加工工件材料为18CMnTir,连续切削,完成粗车、半精车两道工序,按照硬质合金的选用原则,选取刀片材料(硬质合金牌号)为YT15。

1.3选择车刀合理角度根据刀具合理几何参数的选择原则,并考虑到可转位车刀:几何角度的形成特点,选取如下四个主要角度(1)前角=13°,(2)后角=6.95°,(3)主偏角=93°,(4)刃倾角=-5°的实际数值以及副后角和副偏角在计算刀槽角度时,经校验后确定。

后角1.4选择切削用量根据切削用量的选择原则,查表确定切削用量为:=3mm,进给量f=0. 6mm/r,切削速度v=60m/min粗车时:切削深度ap1.5选择刀片型号和尺寸1.5.1选择刀片有无中心固定孔由于刀片夹固结构已选定为杠杆式,因此应选用有中心固定孔的刀片。

1.5.2选择刀片形状按选定的主偏角=93°,选用三角形刀片。

1.5.3选择刀片精度等级选用U 级1.5.4选择刀片边长内切圆直径d (或刀片边长L )根据已选定的p a ,k r s λ,可求出刀刃的实际参加工作长度se L 。

为;L se =s r pk a λcos sin =()︒-︒5cos 93sin 3 =3.021mmL>1.5L se =4.531mm因为是三角形,L=d>4.5311.5.5选择刀片厚度S根据a p ,f ,利用诺模图,得S ≥4.81.5.6选择刀尖圆半径r ε根据a p ,f, 利用诺模图,得连续切削r ε=1.21.5.7选择刀片切屑槽型式和尺寸根据条件,选择A 型。

《金属切削原理及刀具》图文课件-ppt-第10章

1)钻削速度

vc

πdn 1 000

2)进给量和每齿进给量 3)背吃刀量

fz

f 2

ap d / 2

2022年7月23日星期六

3.钻削的工艺特点 1)导向定心问题 导向定心问题包括以下几点:

(1)预钻锥形定心孔,应先用小顶角、大直径麻花钻或中心 钻钻一个锥形坑,再用所需尺寸的钻头钻孔。

(2)对于大直径孔(直径大于30 mm),常采用在钻床上分两 次钻孔的方法,即第一次按小于工件孔径钻孔,第二次再按要求 尺寸钻孔。第二次钻孔时由于横刃未参加工作,因而钻头不会出 现由此引起的弯曲。

2022年7月23日星期六

套料钻 1—料芯; 2—导向块; 3—刀体; 4—刀齿

10.5 铰刀

10.5.1 铰刀的分类

铰刀使用方式可分为手用铰刀及机用铰刀两种。手用铰刀柄部为 直柄,工作部分较长,导向作用较好。手用铰刀又分为整体式铰刀和 可调式铰刀两种。机用铰刀又可分为带柄式铰刀和成套式铰刀。

2022年7月23日星期六

几种常见的铰刀

10.5.2 铰削特点

铰削的加工余量一般小于0.1 mm,铰刀的主偏角一般小于45°,因 此,铰削时切削厚度很小,仅为0.01~0.03 mm。铰削过程除主切削刃 正常的切削作用外,还对工件产生挤刮作用,因此,它是一个复杂的切 削和挤压摩擦过程。 1.铰削精度高

铰刀齿数较多,心部直径大,导向性及刚性好。铰削加工余量小, 切削速度低,且综合了切削和修光的作用,能获得较高的加工精度和表 面质量。 2.铰削效率高

1

2

3

孔的深度与直径之比 较大(一般大于10), 钻杆细长,刚性差, 工作时容易产生偏斜 和振动,因此,孔的 精度及表面质量难以 控制。

chap7 齿轮刀具

2)检验过渡曲线干涉

3)检验根切

K 21 K 01 K 01 a01 sin 01 ra20 rb20 K 21 a12 sin 21 ra22 rb22

太原科技大学机电学院

K 01 0

4)检验顶切

K 10 0

Wang chenggang

Wang chenggang

太原科技大学机电学院

Wang chenggang

插齿刀的每个刀齿都有一条顶刃和一个顶后刀面,两条侧刃 和两个侧后刀面。 为了得到顶刃后角,插齿刀外圆面应是与插齿刀同轴线的外 锥面,顶刃后角就是其半锥顶角αp 。标准直齿插齿刀αp =6°。 为了得到侧刃后角 αf ,将两侧后刀面做成旋向相反的渐开 螺旋面;为了保持齿高不变,齿根圆也应向插齿刀轴线移近相 同的距离。插齿刀每个端剖面截形,可以看成是基圆直径相同, 变位系数不同的变位齿轮,新插齿刀变位系数最大,重磨后变 位系数减小。变位系数等于零的剖面 O-O 中齿顶高和分圆齿厚 都是标准值,这个剖面叫做原始剖面。插齿刀的本质是基圆相 同,且变位系数由大到小依次排列而成的无穷片变位齿轮的组 合体。这样,刀具磨钝后重磨前刀面时,虽然刀齿顶圆直径和 分圆齿厚都减小了,但两侧刃齿形仍是渐开线。 太原科技大学机电学院

太原科技大学机电学院

Wang chenggang

第二节

齿轮铣刀

盘形齿轮铣刀

指状齿轮铣刀

太原科技大学机电学院

1.盘形齿轮铣刀

盘形齿轮铣刀在卧式铣床上 利用分度头进行分齿,盘形齿轮

铣刀作旋转运动,工作台作进给

运动,加工直齿或斜齿齿轮。生 产率和加工精度都比较低,适用 于单件生产或修配工作中加工要 求不高的圆柱齿轮。

机械制造技术基础 第二章 第七节 刀具合理几何参数的选择

3、前刀面形式的选择(负倒棱和刃口钝圆及卷屑槽) ⑴ 负倒棱 ① 负倒棱主要作用: 优点:增强切削刃,减小刀具破损;此外,刀具倒棱处的楔角较大,使散热条件也

3、副偏角的选择原则 ⑴ 在不引起振动的情况下 副偏角κγ’易取较小值。 精加工时, κγ’取得更小,有时还可磨出修光刃。 ⑵ 加工高硬度、高强度或断续切削 副偏角κγ’易取较小值。

⑶ 切断刀及切槽刀受结构及强度的限制 4、刀尖形式的选择

κγ’取值很小, κγ’=1°~3°。

⑴ 圆弧过渡刃 圆弧形过度刃不仅可提高刀具寿命,还可大大减小已加工表面粗糙度,精加工时常 采 用 圆弧过渡刃。但它需在专用磨床上刃磨。 ⑵ 直线形过渡刃 粗加工时,背吃刀量比较大,为减小径向分力Fy和振动,通常取较大的主偏角。但这 时刀尖强度较差,散热条件恶化。为改善这种情况,提高刀具寿命,常常磨出直线性的过 渡 刃。 通常,取κγε=0.5κγ,bε=0.5~2mm.

第七节

刀具几何参数

刀具合理几何参数的选择

刀具的切削角度(γo、αo、κr、κr’、λs) 前刀面的形式(平的、带倒棱的、带卷屑槽的前刀面)

切削刃的形状(直线型、折线形、圆弧形) 合理几何参数:在保证加工质量的前提下,能够获得最高刀具寿命,从而能够达到提高切削 效率或降低生产成本目的的几何参数。

Leabharlann 、刃倾角的选择1、刃倾角主要的作用 ⑴ 控制切屑流出方向

λs=0°时,切屑近似沿垂直切削刃的方向流出; λs>0°时,切屑流向待加工表 面; λs<0°时,切屑流向已加工表面。

刀具标注角度参考系

刀具标注角度的参考平面

• 正交平面参考系

– 基面 Pr ——通过刀刃 上选定点,垂直于该点 切削速度的平面。

– 切削平面 Ps ——通过 刀刃上选定点,切于过 渡表面的平面。

– 正交平面 Po ——通过 主切削刃上选定点,垂 直于基面和切削平面的 平面。正交平面垂直于 主切削刃在基面上的投 影。

Page 4

外圆车刀在正交平面参考系中的角度

Page 5

外圆车刀在正交平面参考系中的角度

Page 6

外圆车刀在正交平面参考系中的角度

Page 7

外圆车刀在法平面参考系中的角度

• 刀具在法平面参考系中要标注的角度,基本上是和在正 交平面参考系类似的。

•

在基面 Pr 和切削平面

Ps

内标注的角度

r

• 背平面、假定工作平面参 考系 – 基定面点,Pr垂直—于—该通点过切刀削刃速上度选

的平面。

– 切削平面 Ps ——通过刀刃

上选定点,切于过渡表面的 平面。 – 背平面 Pp ——通过主切削 刃上选定点,平行于刀杆轴 线并垂直于基面的平面。 – 假定工作平面 Pf ——通过 主切削刃上选定点,垂直于 刀杆轴线和基面的平面。

、

' r

、 r 、 r

和在法s平是面相内同的的法,前只角需、将法正后交角平与面法内楔的角。o 、 o与 o 改为

Page 8

刀具在背平面 Pp和假定工作平面 Pf 参考系中的角度标注

Page 9

PagHale Waihona Puke 2刀具标注角度的参考平面

• 法平面参考系

– 基面 Pr ——通过刀刃 上选定点,垂直于该点 切削速度的平面。

– 切削平面 Ps ——通过 刀刃上选定点,切于过 渡表面的平面。

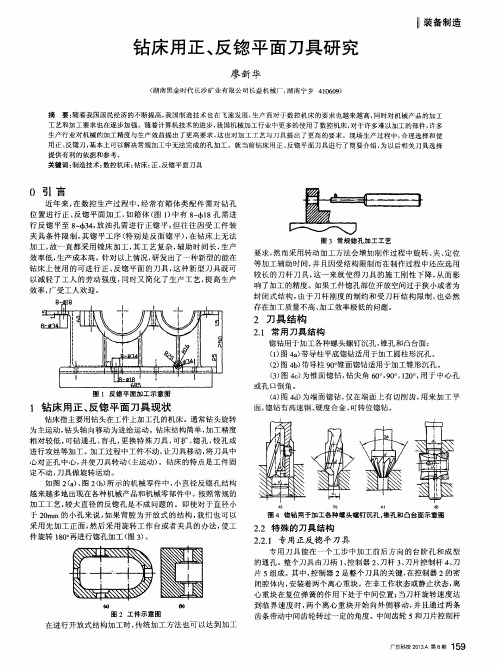

钻床用正、反锪平面刀具研究

图 8 正锪 平 面 刀头

离工件 。至此 , 单个孔的加工循环 完成 。

-

3 . 2 通用 道 具使 用方 法

’

’

通 用刀具使用是将莫 氏 5号锥柄插入钻床 主轴孔 内, 在正 锪 工 件 外 凸 台平 面 时 , 装上正锪平面刀杆与刀头 , 开动钻床 , 将

刀头下 端圆柱位置 伸入需要 锪平面 的孔 内, ( 刀 头 下 端 圆 柱 位 置 的直 径 与 工件 孔径 之 间 的 间 隙 不 大 于 0 . 5 m m, 同 时 起 定 位 作

l I 装备制 造

是连接在一起 并保持 同步转动 的, 刀片控制杆头部是 一个 偏心 销结 构, 在 偏心销转 动过 程 中, 拨动刀 片完成伸 出与缩 回的动

作( 见图5 6 ) 。

l 一再●I}_ | 皇 ■●‘ 3 —刀. f l● 一可 片洲 并;5 一刀 斗・

图5 专用刀具结构示意图

时, 只 需 配 备 不 同规 格 的 刀 杆 和 刀 头 , 加 工 出 来 的 工件 经 检 验 均达 到了 图纸 要求 , 我厂 自使 用本套 刀具 以来 , 各箱 体类配件 的锪 平 工 效 提 高 了 6 0 %以上 , 同 时减 轻 了 工 人 的 劳 动 强 度 , 促 进 了产 品加 工 质 量 的 提 高 。

用) 主轴 旋转 即可 以正锪平孔 的 凸台端 面 ; 反锪工件 凸 台平面

‘ . 1 ●工荐攮奎t●t收毫 ( h i工存撬●

1 一 控 制单元壳体 ; 2 一 复位弹簧 ; 3 一 齿条 ; 4 一 离 心重块 ; 5 一 齿轮

图6 控制器 内部结构示意图

时, 退 出圆柱销 8 , 换 上反锪平面刀杆 , 将 刀杆伸 进需要锪平 面 的孔 内, 将刀 头套入刀杆 并旋到退 不 出的位 置上 , 开动钻床 使 主轴旋转就可进行 锪平面加工 , ( 同样反锪 平面刀杆通 过 A段 与孔定位) 加 工完 一孔 后, 使主轴停转 , 将刀头旋转一位 置从刀 杆上退 出, 刀杆就可从孔 内退 出, 再 按上述方法 加工另 一孔即

7刀把刀具知识讲解

鸿准公司补充教学课件

端

銑

刀

端銑刀之外形如右圖所示,銑刀之外緣及底面均有銑齒以構

成切刃,所以可以用來銑削工件之垂直面以及垂直面。端銑

刀之刀形變化非常複雜,適用於各類加工,如:銑平面、溝

发生严重的损坏。

各种不同切削条件下的适用性:

依照加工的需要HSK共有六种不同型式的刀把及主轴可供选择-A与C的型式可用于一般的加工(A型 式用来自动换刀,C型式用来手动换刀);B与D形式可用于转速变化不大但高扭力传输方面的加工, 同样地B型式用来自动换刀,D型式用来手动换刀;最后E与F的型式建议用做低扭力、超高转速而且

工銑 件削

袋 形

輪 廓 加

工

銑

銑

削 溝

壁

削 垂

槽

直

鸿准公司补充教学课件

R D

球形銑刀

如左图所示,底部刀刃为一球形状的铣刀为球刀。球刀在目前的 模具加工使用上相当的频繁,尤其是在铣削3D的模具时,球刀更 是不可缺少的工具。与前者-端铣刀比起来,因为球刀没有像端 铣刀底部为尖点的刀刃,而是带有R角的刀刃,所以球刀的刀刃 更为强壮,不易崩坏;换句话说,球刀的寿命会比端铣刀更为稳 定。除此之外,球刀与工件接触的区域为R角的刀刃,因此在精 加工时刀间距可用更大的数值,加工面也有极佳的效果。

比被切削材硬而且切削速度达到时,被切削材与刀刃接触的区域就会被移

除。因此切削速度对于刀具的切削效果非常重要,如果切削速度不够或太

低,那么刀刃就不是在切削工件,而是在磨工件。为了产生切削速度,所

以在车削中就是旋转工件产生切削速度;在铣削中就是旋转刀具产生切削

外圆车刀的设计详解

《金属切削原理与刀具》课程设计(1)刀具的选择组别第七组姓名姚飞学号*********姓名高亚学号*********姓名季学元学号*********姓名徐成学号*********姓名郭斌学号*********姓名学号题目:用P10(YT15)车刀粗车(精车)40Cr齿轮锻坯,加工工艺系统刚性为中等,试选择刀具几何参数和切削用量。

内容:1、画出毛坯图2、确定加工表面3、材料的切削加工性能分析4、确定刀具的几何参数并画图:几何角度、刃形、刀尖形状、刀面型式、断屑槽、刀杆形状和尺寸5、切削用量的选择(注:切削速度进行计算)6、切削液的选择7、机床的选择及功率校核8、切削效果评估目录题目 (2)第一章毛坯图 (4)第二章材料的切削加工性能分析 (5)第三章确定加工表面 (6)第四章确定刀具的几何参数并画图 (7)第五章切削用量的选择 (17)第六章切削液的选择 (20)第七章机床的选择及功率校核 (21)第八章切削效果评估 (23)第一章毛坯图40Cr齿轮锻坯第二章材料的切削加工性能分析1. 锻坯的材料分析(1)材料为40Cr合金结构钢、(2)40cr钢材化学成分和力学性能成分:碳0.37—0.45%,硅0.17—0.37%,锰0.5—0.8,铬0.8~1.1% 退火硬度:小于207HBS :正火硬度:小于250HBS调质处理:试样直径:25mm,850度淬火加热油淬,520度回火后:抗拉1000兆帕,屈服800兆帕,延伸9%,断面收缩45%,冲击韧性588.3千焦/平方米。

2. 加工性能分析40Cr有一定的韧性,切削时易缠刀和工件,不易断屑,在普通车床上加工采用YT15,粗加工时,刀具刃磨时前角不宜过大,适当留一些平刃(0.5mm-0.8mm),采用低速大进给量切削加工.第三章加工表面圆柱面加工表面为圆柱面(如图)第四章确定刀具的几何参数刀具材料是P10(YT15),是T类硬质合金的突出优点是硬度高、耐热性好、高温时的硬度和抗压强度比YG类高、抗氧化性能好。

刀库类型及刀具的选择与识别

二.刀库类型及刀具的选择与识别

(一) 刀库类型

❖ 刀库是自动换刀装置中主要部件之一,其容量及具体结构对 数控机床的设计有很大影响。

❖ 为了改善主轴结构的工艺性,整个主轴部件装在套 筒内,只要卸去螺钉,就可将整个主轴部件抽出。

❖ 这种换刀装置存储刀具的数量少,适用于加工较 简单的工件,其优点在于省去了自动松、夹,卸刀、 装刀以及刀具搬运等一系列的复杂操作,从而缩短 了换刀时间,并提高了换刀的可靠性。但是由于空 间位置的限制,使主轴部件结构不能设计得十分坚 实,因而影响了主轴系统的刚度。为了保证主轴的 刚度,必须限制主轴数目,否则将使结构尺寸大大 增加。因此,转塔主轴头通常只适应于工序较少, 精度要求不太高的机床,例如数控钻床、铣床等。

1.顺序选择方式

❖ 刀具的顺序选择方式是将刀具按加工工序的顺序, 依次放人刀库的每一个刀座内。每次换刀时,刀库 按顺序转动一个刀座的位置,并取出所需要的刀具。 已经使用过的刀具可以放回原来的刀座内,也可以 按顺序放入下一个刀座内。采用这种方式不需要刀 具识别装置,而且驱动控制也较简单,可以直接由 刀库的分度来实现。因此,刀具的顺序选择方式具 有结构简单,工作可靠等优点。但由于更换不同工 件时,必须重新排列刀库中的刀具顺序。刀库中的 刀具在不同的工序中不能重复使用,因而必须相应 地增加刀具的数量和刀具的容量,这样就降低了刀 具和刀库的利用率。此外,装刀时必须十分谨慎, 如果刀具不按顺序装在刀库,将会造成严重事故。

(2)刀座编码方式 这种编码方式对刀库中每个刀座都进 行编码,刀具也编号,并将刀具放到与其号码相符合的刀座 中。换刀时刀库旋转,使各个刀座依次经过识刀器,直至找 到规定的刀座,刀库便停止旋转。由于这种编码方式取消了 刀柄中的编码环,使刀柄结构大为简化。因此,刀具识别装 置的位置不受刀柄尺寸的限制,而且可以放在较适当的位置。 另外,在自动换刀过程中必须将用过的刀具放回原来的刀座 中,增加了换刀的动作。与顺序选刀的方式相比,刀座编码 的突出移动是刀具在加工过程中可以重复使用。 ❖ 图7-44所示为圆盘刀库的刀座编码装置。在圆盘的圆周上均 布若干个刀座,起外侧边缘上装有相应的刀座编码块1,在 刀库的下放装有固定不动的刀座识别装置2。刀座编码的识 别与上述刀具编码的识别原理完全相同(3)编码附件方式 编码附件方式可分为编码钥匙、编码卡片、编码杆和编码盘 等,其中应用最多的是编码钥匙。这种方式是先给刀具都缚 上一把表示该刀具号的编码钥匙,当把个刀具尊放倒戈刀库 中时。识别装置可以通过识别刀具上的号码来选取该钥匙旁 边的刀具。

2-1 刀具切削部分几何参数

件上切去一部分金属,并在保证高生产率和低成本的前提下,

使工件得到符合图样要求的形状、尺寸精度和表面质量。为了 实现这一过程,必须具备以下三个条件:工件与刀具之间要有 相对运动,即切削运动;刀具材料必须具有一定的切削性能; 刀具必须具有适当的几何形状, 即切削角度。

2.1.1切削加工成形运动

以图2—1所示外圆车削为例,要切除工 件表面多余金属层,刀具与工件间必须有 相对运动,即工件必须作回转运动,刀具 作直线运动。 依其作用的不同,可把切削运动分为主运动 与进给运动。

1. 切削厚度 hD:在垂直于切削刃的方向上度量的切削层截面的 尺寸。hD反映了切削刃单位长度上工作负荷的大小 hD= f sinκr 2. 切削宽度 bD :沿切削刃方向度量的切削层截面的尺寸。 bD 影响刀具的散热情况 bD= ap/sinκr 3.切削层面积AD=hDbD=faP Κr为车刀主偏角,当工艺参数进给量f与背吃刀量ap确定后,主 偏角Κr越大,切削厚度越大hD ,切削宽度越小bD ,

3. 背吃刀量(切削深度) ap 背吃刀量ap是指主刀刃与工件切削表面接触长度,在主运动 方向及进给所组成的平面的法线方向上测量的值

车削外圆时 钻孔时

ap = (dw-dm)/2 ap = dm/2

dw-待加工表面直径

dm-已加工表面直径

a)车外圆

图2-2 切削用量 b)车端面 c)切槽

例题:

车外圆时工件加工前直径为62mm,加工后直径为56 mm,工件转速为4r/s,刀具每秒钟沿工件轴向移动2mm, 工件加工长度为110mm,切入长度为3mm,求v、f、ap

车削时的假设条件有:

①主切削刃处在水平面上,刀尖恰在工件中心 高度上: ②刀柄中心线垂直于工件轴线(假定进给方向); ③主运动方向与刀具底面垂直(不考虑进给运 动); ④工件已加工表面的形状为圆柱面。

可转位车刀课程设计

机械设计制造及其自动化专业(卓越工程师)设计说明书(金属切削原理与刀具)题目:楔块式90 强力车刀学院:机械工程学院专业:机械设计制造及其自动化姓名:指导教师:完成日期:2013年11月1日佳木斯大学机械工程学院2013年11月目录第一章设计要求 (3)第二章设计步骤 (4)(1)选择刀片夹固结构 (4)(2)选择刀片材料 (4)(3)选择车道合理角度 (4)(4)选择切削用量 (4)(5)选择刀片型号和尺寸 (5)(6)选择硬质合金刀垫型号和尺寸 (6)(7)计算刀槽角度 (7)(8)计算铣制刀槽时需要的角度 (9)(9)选择刀杆材料和尺寸 (11)参考文献 (12)第一章设计要求设计要求楔块式90°强力车刀工件材料:2Cr13 Ra=12.5机床:C620推荐数据:v c=140~200m/min,a p=4~8mm,f=0.5~0.7mm/r第二章 设计步骤(1)选择刀片夹固结构按要求选择楔块式夹固结构。

(2)选择刀片材料由原始条件给定:被加工工件材料为2Cr13不锈钢,按照硬质合金的选用原则,查表4-11[]1可知选择刀片材料为YG8。

(3)选择车道合理角度根据车刀合理几何参数的选择原则,并考虑到可转位车刀几何角度的形成特点,选取如下四个主要角度:1)前角0γ=15︒; 2)后角0α=8︒; 3)主偏角r κ=90︒; 4)刃倾角s λ=-6︒;后角o α的实际数值以及副后角'o α和副偏角'r K 在计算刀槽角度时,经校验后确定。

(4)选择切削用量根据切削用量的选择原则,查表4-11[]1及按照推荐值确定切削用量为:背吃刀量p a =5mm ;进给量f=0.6mm/r ; 切削速度V c =150m/min ;(5)选择刀片型号和尺寸1)选择刀片有无中心固定孔:由于刀片夹紧结构已选为压块式,因此应选有中固定孔的刀片。

2)选择刀片形状:按选定的主偏角K r =90︒,根据硬质合金可转位刀片的选择原则[]2,在这里选用三角形刀片。

刀具的结构与制造

龙门刨床 牛头刨床

牛头刨床

龙门刨床

刨削加工的典型表面

(P281)

2、 刨刀 刨刀用于刨削加工的、具有一个切削部分的刀具。 刨刀根据用途可分为纵切、横切、切槽、切断和成形刨 刀等。刨刀的结构基本上与车刀类似,但刨刀工作时为断续 切削,受冲击载荷。因此,在同样的切削截面下,刀杆断面 尺寸较车刀大1.25~1.5倍,并采用较大的负刃倾角(10°~-20°),以提高切削刃抗冲击载荷的性能。为了避免 刨刀刀杆在切削力作用下产生弯曲变形,从而使刀刃啃入工 件,通常使用弯头刨刀。重型机器制造中常采用焊接-机械 夹固式刨刀,即将刀片焊接在小刀头上,然后夹固在刀杆上, 以利于刀具的焊接、刃磨和装卸。在刨削大平面时,可采用 滚切刨刀,其切削部分为碗形刀头。圆形切削刃在切削力的 作用下连续旋转,因此刀具磨损均匀,寿命很高。

可转位车刀的刀片夹固其定位、夹紧的方式很多,

最常用的方式是杠杆式,也有杠销式、斜楔式、上压式、 偏心式、拉垫式、压孔式等。

偏心式 它是利用螺钉上端部的 一个偏心销,将刀片夹 紧在刀杆上。该结构靠 偏心夹紧,靠螺钉自锁, 结构简单,操作方便, 但不能双边定位。由于 偏心量过小,容易使刀 片松动,故偏心式夹紧 机构一般适用于连续平 稳切削的场合。

铣削特形面用铣刀 主要有凸凹半圆铣刀、 齿轮铣刀、曲面成形铣刀等。 铣削特形沟槽用铣刀 主要有T形槽铣刀、 燕尾槽铣刀、半圆键槽铣刀、角度铣刀等。 角度铣刀:用于铣削成一定角度的沟槽,有 单角和双角铣刀两种 。

铣刀 的 类型

铣键槽

铣键槽2

数控铣模板

四、镗刀刀具结构及用途 镗床用于加工尺寸较大、精度要求 较高的孔、内成形表面或孔内环槽,特 别是分布在不同位置、轴线间距离精度 和相互位置精度要求很严格的孔系。