冷冻结晶技术+膜过滤组合工艺处理硫酸钠废水的优越性

冷冻结晶技术+膜过滤组合工艺处理硫酸钠废水的优越性

冷冻结晶技术+膜过滤组合工艺处理硫酸钠废水的优越性-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII冷冻结晶技术+膜过滤组合工艺处理硫酸钠废水的优越性在化工企业中,有许多废水是含较高浓度的硫酸钠废水,因含盐量较高无法直接进行生化处理,因此一般采用多效蒸发结晶技术,得到无水硫酸钠固废,冷凝水回用或进一步处理;近些年随着MVR热泵蒸发器的兴起,因其较低的处理能耗得到较多推崇,但是由于压缩风机均为进口设备,投资较高。

那么,究竟有没有一个投资相对更小、处理能耗更低的工艺路线呢。

针对硫酸钠的物料特性,其既可以通过蒸发得到无水硫酸钠结晶,又可以通过冷冻得到含十个结晶水的芒硝(即十水硫酸钠);同时,随着膜浓缩技术的进步,通过膜浓缩可以将原料液及结晶母液浓度提升至15%左右,因此我们独辟蹊径,采用膜浓缩及冷冻结晶脱硝组合工艺,得到芒硝晶体及膜过滤得到的洁净水。

那么,这种组合结晶的工艺和多效蒸发结晶技术、MVR蒸发结晶技术相比,在投资及能耗上究竟有多大优势及合理性呢,就此,我们以日处理200吨含量为18%的硫酸钠废水为例,进行具体比较。

一、设计条件:每天处理200m3其中含硫酸钠18%,比重为1131kg/m3,按每天运行20小时计。

来料温度200C二、设备选型根据硫酸钠的特性及本系统废水中硫酸钠的含量,可选用下列几种处理方式1)通过冷冻结晶+膜浓缩组合处理工艺得到十水硫酸钠与纯水。

2)通过多效强制循环蒸发工艺得到硫酸钠。

3)通过热泵+多效强制循环蒸发组合处理工艺得到硫酸钠。

三、各处理工艺介绍1、冷冻结晶+膜浓缩组合处理工艺(1)工艺流程200C的物料溶液通过连续冷冻结晶器通过不断冷却产生过饱和度从而得到十水硫酸钠警惕,出料泵取出的晶浆经稠厚器进一步消除饱和度后进入离心机固液分离后,固体进入下工序,母液进入膜过滤工序进行再浓缩,可将母液浓度提升至15%左右,浓缩后的纯水进入生产工序回用,浓缩液进入结晶器继续参与结晶。

膜处理和分盐结晶工艺

膜处理和分盐结晶工艺膜处理技术和分盐结晶工艺是目前广泛应用于水处理领域的两种重要工艺。

它们通过不同的方式实现水的净化和盐的分离,为人们提供清洁的水资源。

本文将从人类的视角出发,详细介绍这两种工艺的原理和应用。

膜处理技术是一种基于膜分离原理的水处理技术。

它通过膜的微孔或选择性渗透性,将水中的杂质、微生物、重金属离子等有害物质与水分离,从而实现净化水质的目的。

膜处理技术广泛应用于饮用水净化、海水淡化、废水处理等领域。

其主要优点是操作简单、投资成本低、处理效果好等。

在膜处理技术中,常用的膜材料包括聚醚砜、聚酯、聚醚酮等。

这些材料具有良好的化学稳定性和物理性能,能够有效地分离水中的有机物、无机盐和微生物等。

膜处理工艺主要包括微滤、超滤、纳滤和反渗透等过程。

微滤和超滤主要用于去除悬浮物、胶体和细菌等大分子物质,纳滤用于去除溶解性有机物和重金属离子,而反渗透则能够去除水中的无机盐和微生物等。

分盐结晶工艺是一种利用物质溶解度差异实现盐的分离的工艺。

它通过控制盐溶液的温度、浓度和pH值等条件,使溶液中的盐达到过饱和状态,从而使盐结晶析出。

分盐结晶工艺广泛应用于海盐提取、化工盐制备、食品加工等领域。

其主要优点是操作简单、能耗低、产物纯度高等。

在分盐结晶工艺中,常用的方法包括真空结晶、溶剂结晶和冷却结晶等。

真空结晶是将盐溶液在低压条件下进行蒸发,使溶液中的盐结晶析出。

溶剂结晶则是通过向盐溶液中加入溶剂,使盐溶解度降低,从而实现盐的结晶分离。

冷却结晶是将盐溶液冷却至低温,使盐结晶析出。

这些方法各有优缺点,可根据具体的应用需求选择适合的工艺。

膜处理技术和分盐结晶工艺是两种重要的水处理工艺。

它们通过不同的原理实现水的净化和盐的分离,为人们提供清洁的水资源。

在未来的发展中,我们可以进一步改进和创新这些工艺,使其更加高效、可持续,为人类提供更好的水资源和环境保护。

膜处理和分盐结晶工艺

膜处理和分盐结晶工艺

膜处理和分盐结晶工艺是近年来实现废水零排放的常用工艺,其优势已经得到了广泛认可,并且在各个项目中应用。

膜工艺可用于废水深度处理工艺段中。

分盐系统采用特殊纳滤膜元件实现有效的氯化钠和硫酸钠分离,其表面荷电性能的选择直接决定分盐的效果。

中、高压膜除盐系统是莱特莱德针对高盐废水研制的技术,该系统主工艺为极限分离膜堆,通过循环增压,将浓水进行不断浓缩,分离系统的回收率为80$\%$-90$\%$之间。

MVR 蒸发结晶器根据浓液收集的物料特性设计而成,可节省许多能源的消耗,吨水耗电可控制在25Kwh 以下,降低运行成本30$\%$-50$\%$。

不同分盐结晶工艺由于在装备和操作条件上均有较大区别,其技术性能、投资和运行成本均存在很大差别,因此,对不同分盐结晶工艺路线进行技术经济比较是很多实际项目经常遇到的问题。

硫酸钠冷冻结晶工艺

硫酸钠冷冻结晶工艺引言:硫酸钠是一种常见的化工原料,在工业生产中应用广泛。

其中,硫酸钠冷冻结晶工艺是一种将硫酸钠水溶液通过冷冻的方式使其结晶,从而获得高纯度的硫酸钠的方法。

本文将详细介绍硫酸钠冷冻结晶工艺的步骤和工艺参数,以及其应用领域。

一、硫酸钠冷冻结晶工艺步骤:1. 准备硫酸钠水溶液:将适量的硫酸钠溶解在适量的水中,搅拌均匀,得到硫酸钠水溶液。

2. 过滤硫酸钠水溶液:将硫酸钠水溶液通过滤纸或滤网进行过滤,去除其中的杂质和固体颗粒。

3. 冷却硫酸钠水溶液:将过滤后的硫酸钠水溶液放置在低温环境下,如冷冻室或冰箱中,使其逐渐冷却至低温状态。

4. 搅拌硫酸钠水溶液:在硫酸钠水溶液冷却的过程中,通过搅拌设备对溶液进行搅拌,以促进晶体的形成和生长。

5. 观察晶体形成:在搅拌的同时,观察硫酸钠水溶液中是否开始形成晶体,根据晶体的形态和数量判断结晶的进程。

6. 收集晶体:当硫酸钠水溶液中的晶体数量足够多且达到所需的纯度时,停止搅拌,使用滤纸或滤网将晶体分离出来。

7. 晶体干燥:将分离出来的硫酸钠晶体放置在通风良好的环境中,让其自然风干或使用干燥设备进行干燥,使其达到所需的含水率。

8. 包装储存:将干燥后的硫酸钠晶体进行包装,储存在干燥、阴凉的地方,以防止其受潮和吸湿。

二、硫酸钠冷冻结晶工艺的工艺参数:1. 硫酸钠浓度:通常使用10%至30%的硫酸钠水溶液进行结晶,具体浓度根据生产需求和设备条件而定。

2. 冷却温度:硫酸钠水溶液的冷却温度一般在0℃至-10℃之间,根据实际情况可调节温度。

3. 搅拌速度:搅拌速度对晶体的形成和生长有一定影响,通常选择适当的搅拌速度以促进晶体的形成和生长。

4. 结晶时间:结晶时间根据硫酸钠水溶液的浓度、温度和搅拌速度等因素而定,通常在数小时至数十小时之间。

5. 干燥温度:硫酸钠晶体的干燥温度一般在50℃至80℃之间,根据晶体的含水率和设备条件而定。

三、硫酸钠冷冻结晶工艺的应用领域:1. 化工行业:硫酸钠是一种重要的化工原料,在制造玻璃、造纸、皂类、洗涤剂等化工产品中广泛应用。

硫酸钠冷冻结晶工艺

硫酸钠冷冻结晶工艺引言:硫酸钠是一种广泛应用于化工、制药和冶金等领域的重要化学品。

其冷冻结晶工艺是一种常用的分离纯化方法,可以有效地将硫酸钠从其它杂质中分离出来,得到高纯度的硫酸钠产品。

本文将介绍硫酸钠冷冻结晶工艺的原理、步骤和工艺条件。

一、原理:硫酸钠冷冻结晶工艺是利用硫酸钠在低温下溶解度的变化来实现分离纯化的。

在低温下,硫酸钠的溶解度随温度的降低而显著下降,而其它杂质的溶解度变化较小。

因此,通过控制温度,可以使硫酸钠结晶出来,从而达到分离纯化的目的。

二、步骤:硫酸钠冷冻结晶工艺一般包括以下步骤:1. 原料准备:首先需要准备含有硫酸钠的溶液作为原料。

原料的浓度和纯度要根据具体要求进行调整。

2. 冷却降温:将原料溶液加热至一定温度,然后通过冷却器进行降温,使溶液温度逐渐降低。

3. 搅拌混合:在降温过程中,通过搅拌装置对溶液进行搅拌混合,以保证溶液中的硫酸钠均匀溶解。

4. 过滤除杂:待溶液降温至一定温度后,通过过滤装置对溶液进行过滤,去除其中的杂质和固体颗粒。

5. 冷冻结晶:将过滤后的溶液通过冷冻器进行冷冻,使硫酸钠结晶出来。

冷冻器的温度和冷却速率要根据具体工艺条件进行调整。

6. 分离固液:将冷冻结晶产物与溶液进行分离,一般通过离心机或过滤装置进行分离。

7. 干燥收集:将分离后的硫酸钠产物进行干燥,去除其中的水分,然后进行收集和包装。

三、工艺条件:硫酸钠冷冻结晶工艺的关键是控制适当的工艺条件,以获得优质的产品。

具体的工艺条件包括:1. 温度:根据硫酸钠的溶解度曲线,选择适当的降温温度。

一般情况下,温度在0°C以下。

2. 搅拌速度:搅拌速度要适中,既要保证溶液的均匀混合,又要避免产生过多的气泡。

3. 过滤速度:过滤速度要适当,既要保证固体颗粒的完全分离,又要避免过滤时间过长。

4. 冷冻温度和速率:冷冻温度和速率要根据具体的工艺要求进行调整,以保证硫酸钠的高纯度和晶体形态。

结论:硫酸钠冷冻结晶工艺是一种常用的分离纯化方法,可以有效地将硫酸钠从其它杂质中分离出来,得到高纯度的硫酸钠产品。

硫酸钠废水MVR蒸发结晶器,高盐废水强制循环蒸发结晶工艺

物料流程:处理后的原液、进料泵、蒸馏水预热、不凝气预热、MVR降膜蒸发器加强制循环蒸发浓缩结晶器、出料、母液回系统或外排(物料离心打包)。

预热工艺:通过处理后的原液泵发系统的预热系统。

原液(30℃)通过蒸馏水预热器与MVR蒸发器排出的高温冷凝水(112℃)进行预热,原液预热到95℃,蒸馏水降温到40℃,换热后的蒸馏水通过管道输送水处理站进行处理。

通过预热后的热物料再经过不凝气预热器与不凝气(112℃)换热,进一步回收系统中剩余能量,原液升温至105℃,不凝气通过管道输送气处理系统。

136干燥1611煅烧2988降膜浓缩工艺:经过预热后的物料进入降膜蒸发器进行蒸发浓缩,经过降膜循环泵、降膜蒸发器与降膜分离器形成一个蒸发循环体系,原液流动过程中受换热管外压缩后的二次蒸汽加热,物料在降膜分离器内进行气液分离器,使物料的浓度达到百分之二十七左右(此时没有结晶物料析出,适合降膜加热器进行蒸发)。

强制循环蒸发结晶工艺:浓缩后的物料经强制循环泵进入强制循环蒸发器,流动过程中受换热管外压缩后的蒸汽加热,物料进入结晶分离器后沸腾蒸发,物料以一定的流速(1.8~2.5m/s)通过加热管及强制制循环蒸发器保持一定的静压,这样可以解决强制循环蒸发器换热管的结垢问题。

蒸发产生的二次蒸汽进入分离室,浓缩液停留在结晶分离室内育晶。

结晶分离工艺:待分离器内的结晶物料达到设计要求后,通过晶浆泵排出分离器,进入稠厚器,晶浆上清液通过溢流装置进入母液罐;稠厚的盐通过离心机分离出硫酸钠盐,离心母液进入母液罐暂存。

母液回流工艺:通过离心和溢流的母液温度降低,通过母液罐夹套用蒸汽对母液进行预热,使物料温度达到102℃;然后利用母液泵输送***统内继续蒸发结晶;在蒸发浓缩倍数增大时,可外排部分母液进污水处理站后续处理。

二次蒸汽流程:MVR蒸发浓缩器、二次蒸汽、除雾、压缩、冷凝、排放。

蒸发产生的二次蒸汽夹带有少量的液滴,蒸发产生的二次蒸汽在分离器内以一定的速度上升,并且在分离器内设有特殊结构的除雾装置,分离器经过这样的设计,能将二次蒸汽中夹带的微小液滴除去,经过除雾后的二次蒸汽进入压缩机的进气口,经过压缩机做功,将二次蒸汽的温度提升12℃。

纳滤膜法对硫酸根的去除

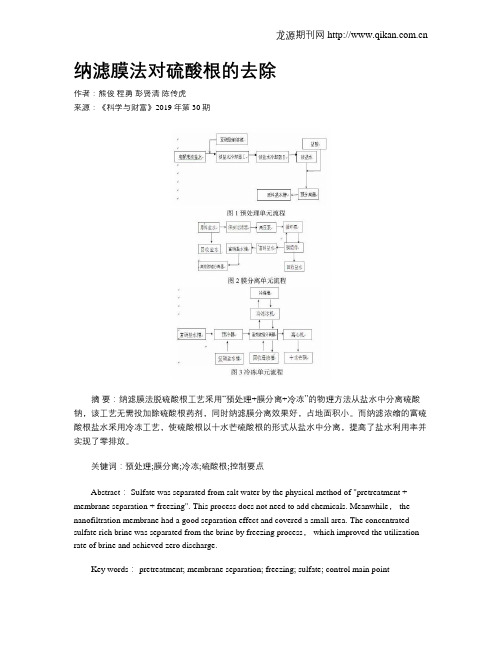

纳滤膜法对硫酸根的去除作者:熊俊程勇彭贤清陈传虎来源:《科学与财富》2019年第30期摘要:纳滤膜法脱硫酸根工艺采用“预处理+膜分离+冷冻”的物理方法从盐水中分离硫酸钠,该工艺无需投加除硫酸根药剂,同时纳滤膜分离效果好,占地面积小。

而纳滤浓缩的富硫酸根盐水采用冷冻工艺,使硫酸根以十水芒硫酸根的形式从盐水中分离,提高了盐水利用率并实现了零排放。

关键词:预处理;膜分离;冷冻;硫酸根;控制要点Abstract: Sulfate was separated from salt water by the physical method of "pretreatment + membrane separation + freezing". This process does not need to add chemicals. Meanwhile, the nanofiltration membrane had a good separation effect and covered a small area. The concentrated sulfate rich brine was separated from the brine by freezing process, which improved the utilization rate of brine and achieved zero discharge.Key words: pretreatment; membrane separation; freezing; sulfate; control main point氯堿工业电解装置对进入电解槽的饱合盐水质量要求较高,如果盐水中SO42-含量高,则会生成Na2SO4沉积在离子膜中,使电解效率下降。

SO42-还会阻碍Cl- 电解,促使OH- 电解生成O2,造成氯气纯度降低,生成的O2还会腐蚀阳极。

浓缩冷冻结晶法处理废酸液的应用

浓缩冷冻结晶法处理废酸液的应用

浓缩冷冻结晶法是一种常用的处理废酸液的方法,主要适用于废酸液中含有高浓度无机物的情况。

具体的应用过程如下:

1. 浓缩:首先将废酸液进行浓缩,通常采用蒸发浓缩或膜浓缩等方法,将溶液中的水分去除,提高溶液中无机物的浓度。

2. 冷冻:将浓缩后的废酸液进行低温冷冻处理。

通过控制温度、搅拌和冷却条件,使废酸液中的溶质结晶形成固体颗粒。

3. 分离:将冷冻后的固体颗粒与溶液分离。

一般采用离心、过滤或离心过滤等方法进行分离,分离出冷冻结晶产物和溶液。

4. 冲洗:对冷冻结晶产物进行冲洗,通过冲洗去除附着在产物表面的杂质,提高产物的纯度。

5. 干燥:将冲洗后的产物进行干燥,通常采用烘干、真空干燥或气流干燥等方法,去除产物中的残余水分,得到干燥的固体产物。

浓缩冷冻结晶法处理废酸液的应用具有以下优点:

1. 节能环保:该方法能够以较低的温度进行处理,因此能够节能降耗,减少对环境的污染。

2. 产物纯度高:通过冷冻结晶处理,能够有效分离出固体产物,提高产物的纯度,降低废酸液的处理成本。

3. 产物回收利用:冷冻结晶产物通常具有一定的价值,例如可作为再生资源或销售,可以实现废酸液的资源化利用。

浓缩冷冻结晶法适用于处理不同类型的废酸液,例如硫酸、盐酸等无机酸废液。

但需要根据具体的废酸液成分和处理要求选

择合适的操作条件和后续处理方法。

在实际应用中,还需要考虑废酸液的处理容量、处理效率、技术成本等因素,综合考虑选择合适的处理方案。

印染废水硫酸钠资源化回收工程应用研究

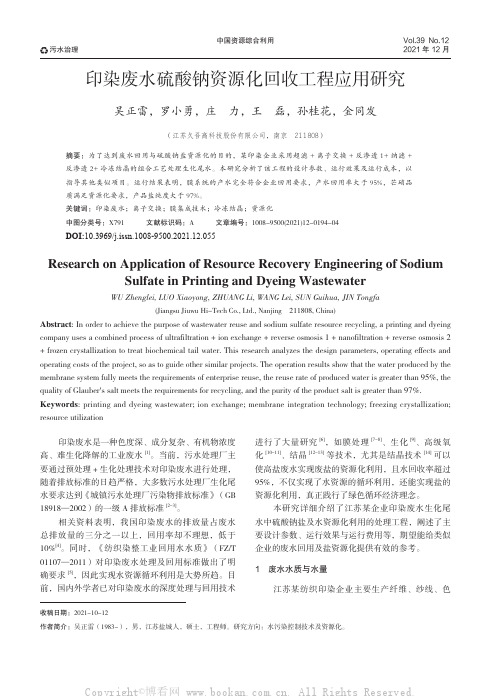

中国资源综合利用China Resources Comprehensive UtilizationVol.39 No.122021年12月污水治理印染废水硫酸钠资源化回收工程应用研究吴正雷,罗小勇,庄 力,王 磊,孙桂花,金同发(江苏久吾高科技股份有限公司,南京 211808)摘要:为了达到废水回用与硫酸钠盐资源化的目的,某印染企业采用超滤+离子交换+反渗透1+纳滤+反渗透2+冷冻结晶的组合工艺处理生化尾水。

本研究分析了该工程的设计参数、运行效果及运行成本,以指导其他类似项目。

运行结果表明,膜系统的产水完全符合企业回用要求,产水回用率大于95%,芒硝品质满足资源化要求,产品盐纯度大于97%。

关键词:印染废水;离子交换;膜集成技术;冷冻结晶;资源化中图分类号:X791 文献标识码:A 文章编号:1008-9500(2021)12-0194-04DOI:10.3969/j.issn.1008-9500.2021.12.055Research on Application of Resource Recovery Engineering of Sodium Sulfate in Printing and Dyeing WastewaterWU Zhenglei, LUO Xiaoyong, ZHUANG Li, WANG Lei, SUN Guihua, JIN Tongfa(Jiangsu Jiuwu Hi-Tech Co., Ltd., Nanjing 211808, China)Abstract: In order to achieve the purpose of wastewater reuse and sodium sulfate resource recycling, a printing and dyeing company uses a combined process of ultrafiltration + ion exchange + reverse osmosis 1 + nanofiltration + reverse osmosis 2 + frozen crystallization to treat biochemical tail water. This research analyzes the design parameters, operating effects and operating costs of the project, so as to guide other similar projects. The operation results show that the water produced by the membrane system fully meets the requirements of enterprise reuse, the reuse rate of produced water is greater than 95%, the quality of Glauber's salt meets the requirements for recycling, and the purity of the product salt is greater than 97%. Keywords: printing and dyeing wastewater; ion exchange; membrane integration technology; freezing crystallization; resource utilization印染废水是一种色度深、成分复杂、有机物浓度高、难生化降解的工业废水[1]。

高浓度硫酸钠废水蒸发结晶器,硫酸钠废水多效蒸发器

一、高浓度硫酸钠废水蒸发结晶器,硫酸钠废水多效蒸发器,硫酸钠废水MVR蒸发结晶组合概述:随着环保政策日趋严格,从2021年开始,很多行业开始执行更为严格的《地表水环境质量标准》(GB3838-2002)中Ⅲ类标准,其中三个主要指标要求COD≤20、氟化物≤1.0、石油类≤0.05,是非常严格的标准,为此,需要开发污水深度处理技术。

目前,很多工业生产都会产生大量硫酸钠废水,如矿井水初步处理后、脱硫脱硝工艺等,会定期外排富含硫酸钠的工业含盐废水,这种高浓度工业含盐废水中的硫酸钠可作为制碱行业的原料。

零排放技术不仅回收淡水,还可回收含盐废水中的有用成分。

但这些有用成分的价值是确定的,为了提高工艺的经济效益,必须提高这些有用成分的回收率和有效降低回收成本。

目前,对浓缩后高浓度硫酸钠废水的零排放处理方法主要有3种:(1)采用蒸发结晶。

(2)采用冷冻结晶。

(3)先蒸发结晶再冷冻结晶。

采用纳滤膜分离提高“蒸发结晶+冷冻”分盐工艺回收率的方法,冷冻母液纳滤膜浓缩后再次回到冷冻结晶器循环回收,提高了系统对硫酸钠的回收率。

二、高浓度硫酸钠废水蒸发结晶器,硫酸钠废水多效蒸发器,硫酸钠废水MVR蒸发结晶组合工作原理:S1、对含硫酸钠溶液进行预处理和浓缩减量化处理,得到高浓度硫酸钠废水;S2、用冷冻结晶器对高浓度硫酸钠废水处理产生含有结晶的固液混合物,离心得到硫酸钠结晶和冷冻结晶母液;硫酸钠结晶烘干得到硫酸钠产品;其中一部分冷冻结晶母液回流到冷冻结晶器中循环被冷冻结晶;S3、另一部分冷冻结晶母液依次被一级预热器和二级预热器预加热后,进入负压蒸发器中蒸发产生含有结晶的固液混合物,离心得到硫酸钠结晶和离心母液,硫酸钠结晶烘干得到硫酸钠产品;二级预热的温度高于一级预热;负压蒸发器稳定运行前,二级预热器最初由外源的初始加热蒸汽提供热源,初始加热蒸汽输入二级预热器中对冷冻结晶母液进行二级预热,初始加热蒸汽温度降低后产生的高温凝水进入一级预热器对冷冻结晶母液进行一级预热,高温凝水从一级预热器出来后产生冷凝淡水;负压蒸发器稳定运行后,二级预热器的加热热源由负压蒸发器提供:冷冻结晶母液经二级预热器加热后进入负压蒸发器被蒸发以产生二次蒸汽,二次蒸汽被压缩提温后作为热源循环输入二级预热器,二次蒸汽从二级预热器出来后温度降低并产生高温凝水,其进入一级预热器对冷冻结晶母液进行一级预热,最后从一级预热器出来变成冷凝淡水。

硫酸钠冷冻结晶装置

硫酸钠冷冻结晶装置引言硫酸钠是一种常用的无机化合物,广泛应用于工业生产和实验室中。

在某些特定场合下,需要对硫酸钠进行冷冻结晶,以改变其结晶形态和物理性质。

为实现高效、稳定的硫酸钠冷冻结晶过程,需要设计和使用硫酸钠冷冻结晶装置。

本文将对硫酸钠冷冻结晶装置进行全面、详细、完整且深入地探讨。

设计要求首先,我们需要明确硫酸钠冷冻结晶装置的设计要求,以确保其满足实际需求。

以下是硫酸钠冷冻结晶装置的设计要求:1.高效节能:装置应具备高效的冷冻结晶能力,并能在尽可能短的时间内完成结晶过程,同时最大限度地节约能源。

2.稳定性:装置需要能够稳定运行,并在长时间运行过程中保持结晶效果的稳定性。

3.可操作性:装置应具备良好的操作性,方便操作人员进行操作和监控。

4.安全性:装置应符合相关安全规范,确保运行过程中不会产生危险。

设计原理在正式设计硫酸钠冷冻结晶装置之前,我们需要了解硫酸钠冷冻结晶的基本原理。

硫酸钠的冷冻结晶过程涉及以下两个关键步骤:1.冷却:将硫酸钠溶液通过导热介质迅速冷到结晶点以下的温度,以促使硫酸钠分子在液体中聚集并形成晶体。

2.结晶:通过合适的控制和调节,使硫酸钠溶液中的晶体生长并沉淀下来,形成稳定的结晶产物。

硫酸钠冷冻结晶装置的组成部分根据硫酸钠冷冻结晶装置的设计要求和原理,我们可以将其组成分为以下几个部分:1. 冷却系统冷却系统是硫酸钠冷冻结晶装置的核心部分之一。

它主要包括以下组件:•制冷机组:用于提供冷却能力,将导热介质冷却到所需的温度。

•冷冻槽:用于容纳硫酸钠溶液以及导热介质,通过与制冷机组连接,实现快速冷却的效果。

2. 结晶系统结晶系统是硫酸钠冷冻结晶装置的另一个重要部分。

它包括以下组件:•混合槽:用于将硫酸钠溶液和其他必要溶剂进行混合。

•搅拌器:通过搅拌硫酸钠溶液,保持其均匀性,促进晶体的生长和形成。

•滤料:用于将溶液中的晶体进行分离,以获得纯净的硫酸钠晶体。

•排液槽:用于收集由于晶体生长而产生的溶液。

硫酸钠废水的处理工艺

硫酸钠废水的处理工艺1. 硫酸钠废水的来源及特点硫酸钠废水是指含有一定浓度的硫酸钠(Na2SO4)的废水,主要来源于化工、冶金、电镀等行业的生产过程中。

硫酸钠废水具有以下特点: - 高浓度:硫酸钠废水中硫酸钠的浓度通常较高,需要进行稀释或提纯处理。

- 高溶解度:硫酸钠在水中具有很高的溶解度,使得废水处理难度增加。

- 高盐度:由于硫酸钠是一种盐类化合物,使得废水含有较高的盐分浓度。

2. 硫酸钠废水处理工艺流程为了有效处理硫酸钠废水,可以采用以下工艺流程:2.1. 预处理预处理阶段旨在去除硫酸钠废水中杂质和固体颗粒物。

常用的预处理方法包括: - 沉淀法:通过添加化学沉淀剂如氯化铁、氯化铝等,使废水中的悬浮物聚集成团并沉淀下来。

- 过滤法:通过过滤器将废水中的悬浮物和颗粒物截留下来。

2.2. 主要处理主要处理阶段旨在降低硫酸钠废水中硫酸钠的浓度,以达到排放标准。

常用的主要处理方法包括: - 结晶法:利用硫酸钠溶液的溶解度随温度变化的特性,通过控制温度使其结晶析出,从而达到分离和去除硫酸钠的目的。

- 蒸发法:通过加热硫酸钠溶液,使其水分蒸发,从而增加溶液中硫酸钠的浓度,便于后续处理。

2.3. 次要处理次要处理阶段旨在进一步去除硫酸钠废水中残留的盐分和有机物。

常用的次要处理方法包括: - 离子交换法:利用离子交换树脂对废水进行处理,将其中的阳离子或阴离子与树脂上吸附的其他离子交换,并实现去除硫酸钠的效果。

- 膜分离法:通过膜的选择性渗透性,将废水中的盐分和有机物与水分离,从而达到净化废水的目的。

3. 硫酸钠废水处理工艺的优缺点3.1. 优点•高效性:硫酸钠废水处理工艺能够高效去除硫酸钠和其他杂质,降低废水中的盐分浓度。

•环保性:采用合适的处理方法可以使得废水达到排放标准,减少对环境的污染。

•经济性:经过处理后的硫酸钠废水可以进行回用或者销售,降低企业成本。

3.2. 缺点•能耗较高:某些处理方法如蒸发法需要大量能源供应,增加了企业能源消耗。

冷冻结晶处理酸洗废水

冷冻结晶处理酸洗废水

刘宝川;杨德伟

【期刊名称】《铁道劳动安全卫生与环保》

【年(卷),期】1991(000)003

【摘要】冷冻结晶处理硫酸酸洗废液,是通过控制硫酸亚铁从废液中结晶的条件,使硫酸亚铁结晶分离,达到净化酸洗废液及回收硫酸亚铁。

其主要流程是向废酸洗液加浓硫酸,使硫酸的重量百分比浓度调至22~25%;再用致冷法使废液温度由20~40℃降至0~3℃,以降低硫酸亚铁的溶解度并结晶析出,经过滤将固液分离。

硫酸亚铁回收,除去硫酸亚铁的再生酸回酸洗车间再用。

【总页数】3页(P32-34)

【作者】刘宝川;杨德伟

【作者单位】不详;不详

【正文语种】中文

【中图分类】X757.03

【相关文献】

1.高得率浆废水冷冻结晶处理研究 [J], 刘光良;王静霞

2.Ⅴ.废水冷冻结晶处理实验室研究 [J], 刘光良;杨殿隆;王静霞

3.(调酸-冷冻结晶)法治理钢材硫酸酸洗废液工艺研究 [J], 王凤鸣;刘京干;万志勇;蔡芹

4.冷冻结晶技术处理高盐废水的研究 [J], 朱礼旺;徐亮;宋伟;曹华鹏

5.冷冻结晶技术处理造纸废水 [J], 张本雷

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷冻结晶技术+膜过滤组合工艺处理硫酸钠废水的优越性

在化工企业中,有许多废水是含较高浓度的硫酸钠废水,因含盐量较高无法直接进行生化处理,因此一般采用多效蒸发结晶技术,得到无水硫酸钠固废,冷凝水回用或进一步处理;近些年随着MVR热泵蒸发器的兴起,因其较低的处理能耗得到较多推崇,但是由于压缩风机均为进口设备,投资较高。

那么,究竟有没有一个投资相对更小、处理能耗更低的工艺路线呢。

针对硫酸钠的物料特性,其既可以通过蒸发得到无水硫酸钠结晶,又可以通过冷冻得到含十个结晶水的芒硝(即十水硫酸钠);同时,随着膜浓缩技术的进步,通过膜浓缩可以将原料液及结晶母液浓度提升至15%左右,因此我们独辟蹊径,采用膜浓缩及冷冻结晶脱硝组合工艺,得到芒硝晶体及膜过滤得到的洁净水。

那么,这种组合结晶的工艺和多效蒸发结晶技术、MVR蒸发结晶技术相比,在投资及能耗上究竟有多大优势及合理性呢,就此,我们以日处理200吨含量为18%的硫酸钠废水为例,进行具体比较。

一、设计条件:

每天处理200m3其中含硫酸钠18%,比重为1131kg/m3,按每天运行20小时计。

来料温度200C

二、设备选型

根据硫酸钠的特性及本系统废水中硫酸钠的含量,可选用下列几种处理方式

1)通过冷冻结晶+膜浓缩组合处理工艺得到十水硫酸钠与纯水。

2)通过多效强制循环蒸发工艺得到硫酸钠。

3)通过热泵+多效强制循环蒸发组合处理工艺得到硫酸钠。

三、各处理工艺介绍

1、冷冻结晶+膜浓缩组合处理工艺

(1)工艺流程

200C的物料溶液通过连续冷冻结晶器通过不断冷却产生过饱和度从而得到

十水硫酸钠警惕,出料泵取出的晶浆经稠厚器进一步消除饱和度后进入离心机固液分离后,固体进入下工序,母液进入膜过滤工序进行再浓缩,可将母液浓度提升至15%左右,浓缩后的纯水进入生产工序回用,浓缩液进入结晶器继续参与结晶。

通过结晶得到十水硫酸钠作为固体产品与纯水,母液则通过膜浓缩在体系内循环继续参与结晶。

(2)工艺特点:

1)为了使晶体有更好的生长环境和更高的收率、更低的能耗,采用本方案采用母液预冷+冷冻水冷却结晶。

采用预冷换热,可以有效利用能量,运行费用低,操作稳定性好。

2)配大流量、低扬程、低转速的轴流泵作为循环动力,可以使物料均匀冷却,避免产生大量细晶核。

并防止了循环晶浆中的晶粒与循环泵的叶轮高速碰撞而出现大量二次成核现象。

3)根据结晶数据曲线及结晶要求,结晶器采用了外冷式的Krystal分级结晶器。

4)本装置可采用人工控制或自动控制,操作简单、稳定。

5)可充分利用冷量,能量消耗低。

(3)工艺能耗

冷冻机组功率消耗:440Kw/h

其他设备功率消耗(不含离心机功率):80Kw/h。

电费按0.6元/kw,则每小时的总能量消耗为:312元/小时,约合处理每立方水的成本为:31.2元。

(4)结晶器设备投资

结晶器主体设备投资318万元(不含安装、离心机及膜处理部分)

2、多效强制循环蒸发工艺

(1)工艺流程

采用四效强制循环蒸发结晶工艺,顺流操作,即溶液流向为:原料液→一效→二效→三效→四效→浓缩液排出。

生蒸汽则首先进入一效蒸发器加热室的壳程,冷凝水回锅炉,一效蒸发器蒸发出的二次蒸汽则进入二效蒸发器的壳程作为二效加热室的加热蒸汽,冷凝后冷凝水进入三效加热室闪蒸;二效蒸发器蒸发出的二次蒸汽作为三效蒸发器的加热蒸汽,冷凝水进入三效加热室闪蒸;三效蒸发器蒸发出的二次蒸汽作为四效蒸发器的加热蒸汽,冷凝水进入四效加热室闪蒸;四效的乏汽由间接冷凝器冷凝,不凝气体由真空泵排出。

通过本多效蒸发结晶工艺,可分别得到硫酸钠与蒸发出的冷凝水。

(2)工艺特点

1)传热效率高、操作弹性大、运转可靠。

2)采用真空操作,蒸发温度低并有效降低设备腐蚀。

3)小温差循环操作,换热管不易结垢,操作周期长。

4)采用强制循环蒸发,通过增大循环量进而提升换热器内的管内流速,可有效克服硫酸钠结晶容易结壁的特点。

(3)工艺能耗

蒸汽消耗3.9吨/小时,用电功率200KW/h

蒸汽按200元/吨,电费按0.6元/kw

则每小时能耗消耗费用共计900元/h

约合每立方水消耗的费用为90元。

(不含离心机)

(4)设备投资

主体设备投资350万元(不含安装及离心机部分)

3、MVR热泵蒸发器+多效蒸发器组合工艺

(1)工艺流程及原理

作为一种节能高效的蒸发器,MVR热泵蒸发器一般采用的换热器形式为降膜式蒸发工艺,适用于浓度低、无结晶、不容易结壁的物料,所以对于本物料系统,在无结晶浓缩阶段采用MVR蒸发器,在溶液结晶饱和的时候采用多效强制循环蒸发器组合工艺。

硫酸钠的饱和浓度约为30%,因此采用MVR蒸发器需要控制出料浓度小于30%,即在浓度接近30%时须转入多效蒸发结晶器继续蒸发结晶。

通过计算,在MVR蒸发器内蒸发出的水量要控制在2.2吨/小时左右,则在多效强制循环蒸发器内蒸发的水量约为2.5吨/小时左右。

(2)工艺特点

1)采用组合工艺可有效解决MVR蒸发器不能处理结晶物料的问题。

2)设备能耗较低,但设备投资相对较大。

(3)工艺能耗

1)第一级MVR浓缩4.4t/hr(蒸汽温升8℃)蒸发器

设备成本:450万元/套

运行成本:蒸汽消耗0.02吨/小时(机组密封补汽),蒸汽价格200元/吨,电耗220千瓦/时(主电机、循环泵、真空泵、凝水泵),平均电价0.6元/千瓦时;

每小时运行成本:0.04吨*200元/吨+220千瓦*0.6元/千瓦时=8+132=136元/小时;

约合处理每吨水的成本为32元。

2)第二级四效强制循环蒸发结晶器

运行成本:蒸汽消耗1.8吨/小时,电耗140KW/h

则每小时运行成本为1.8吨*200元/吨+140千瓦*0.6元/千瓦时=360+84=444元/小时;

约合处理每吨水的成本91元。

则每小时综合成本为136+444=580元/小时,约合每立方水消耗的费用为58元(不含离心机能耗)。

(4)设备投资

MVR设备投资约450万元,四效蒸发结晶器设备投资约240万元,总计约690万元(不含安装、离心机设备价格)。

四、综合评价

由以上分析可以得出,设备能耗方面来考虑,采用冷冻结晶与膜处理组合工艺,运行能耗最低,设备投资中等;采用四效蒸发结晶工艺,投资最低,

但运行费用最高;采用MVR与四效蒸发结晶组合工艺,运行能耗中等,但投资最高。

(注:文档可能无法思考全面,请浏览后下载,供参考。

可复制、编制,期待你的好评与关注!)。