基于Solidworks农机用发动机缸盖的有限元分析

solidworks有限元分析16例

注意:本文件内容只是一个简短的分析报告样板,其内相关的分析条件、设置和结果不一定是正确的,您还是要按本书正文所教的自行来做。

一、范例名: (Gas Valve气压阀)1 设计要求:(1)输入转速1500rpm。

(2)额定输出压力5Mpa,最大压力10Mpa。

2 分析零件该气压泵装置中,推杆活塞、凸轮轴和箱体三个零件是主要的受力零件,因此对这三个零件进行结构分析。

3 分析目的(1)验证零件在给定的载荷下静强度是否满足要求。

(2)分析凸轮轴零件和推杆活塞零件的模态,在工作过程中避开共振频率。

(3)计算凸轮轴零件的工作寿命。

4 分析结果1.。

推杆活塞零件材料:普通碳钢。

在模型上直接测量得活塞推杆的受力面积S为:162mm2,由F=PS计算得该零件端面的力F为:1620N。

所得结果包括:1 静力计算:(1)应力。

如图1-1所示,由应力云图可知,最大应力为21Mpa,静强度设计符合要求。

(2)位移。

如图1-2所示,零件变形导致的最大静位移为2.2e-6m。

(3)应变。

如图1-3所示,应变云图与应力云图的对应的,二者之间存在一转换关系。

图1-1 应力云图图1-2 位移云图图1-3 应变云图图1-4 模态分析2 模态分析:图1-4的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下,其前三阶的模态的频率远远大于输入转速的频率,因此在启动及工作过程中,该零件不会发生共振情况。

模态验证符合设计要求。

2。

凸轮轴零件材料:45钢,屈服强度355MPa。

根据活塞推杆的受力情况,换算至该零件上的扭矩约为10.5N·m。

1 静力分析:如图1-5所示为“凸轮轴”零件的应力云图,零件上的最大应力为212Mpa,平均应力约为120MPa,零件的安全系数约为1.7,符合设计要求。

图1-5 应力云图图1-6 模态分析2 模态分析图1-6的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下的模态参数,“模式1”的结果为其自由度内的模态,不作为校核参考。

SOliDWORKS有限元分析

有限元分析(FEA,Finite Element Analysis)利用数学近似的方 法对真实物理系统(几何元,就可以用有限数量 的未知量去逼近无限未知量的真实系 统

有限元分析将求解域看成是由许 多称为有限元的小的互连子域组成,

对每一单元假定一个合适的(较简单的)

三、结果分析和输出 应力图 位移图

应变图

右击结果应力,选中编辑定义,在变 型形状区域可以调整变形放大比例

放大24倍

真实

右击应力, 选择图标选 项命令,如 图,选中最 大、小注解, 应力图就会 显示最大和 最小应力的 大小和发生 位置

对应力图解进行ISO 裁剪,能找出零件应 力值等于某个值的所 有区域

近似解,然后推导求解这个域总的满足

条件,从而得到问题的解。这个解不是准 确解,而是近似解,因为实际问题被较简 单的问题所代替。

SOLIDWORKS有限元 分析步骤

一、受力模型建立

二、网格设定和求解

三、结果分析,输出报告

1、设计零件

一、受力模型建立

2、打开solidworks仿真插件simiulation

右击相应图解,在 设定里选中将模型 叠加于变形形状上 可将模型显示

生成分析报告,选择报表, 选择输出包括部分和报表 途径,定义输出格式,就 可以生成报告

3、静态分 析,依次 新算例, 静态命令

6、定义 外加载 荷

4、定义零件的材 料

5、添加夹具,模型必须有合 理的约束,使之无法移动

二、生成网格和求解

1、选择运行菜单下生成网格命令,定义网格密度,自动对零件拆分,网格越 小,计算精度越高

2、运行算例,左击运行命令 后,系统自动求解,并输出应 力、位移和应变图解

SolidWorks Simulation有限元分析

一.Solidworks Simulation中有四种单元类型:一阶实体四面体单元,二阶实体四面体单元,一阶三角形壳单元,一阶三角形壳单元,二.模型分析的关键步骤:1.创建算例:对模型的每次分析都是一个算例。

一个模型可包含多个算例。

2.应用材料:向模型添加包含物理信息(如屈服强度)的材料。

3.添加约束:模拟真实的模型装夹方式,对模型添加夹具(约束)。

4.施加载荷:载荷反映了作用在模型上的力。

5.划分网格:模型被细分为有限个单元。

6.运行分析:求解计算模型中的位移,应变和应力。

7.分析结果:解释分析的结果。

三.夹具类型及属性:标准夹具:1.固定几何体2.滚柱/滑杆3.固定铰链高级外部力:1.对称2.圆围对称3.使用参考几何体4.在平面上5.在圆柱子面上6.在球面上四.怎样装入Simulation:选择工具---插件命令,在弹出的插件对话框中的SolidworksPremium Add-ins插件栏中勾选Solidworks Simulation,并单击确定。

则会在命令管理器中显示Simulation管理器。

在插件对话框中还有Solidworks插件和其它插件两栏的命令可供选择。

五. Simulation(有限元分析)的操作步骤:打开一模型,单击Simulatio标签栏,1.单击新算例,在算例对话框中输入算例的名称(如深梁),并在类型中选择一种,点击确定;2.然后在模型树中选择名称(如深梁),单击应用材料命令,在弹出的材料对话框中选择一种材料,单击确定,对模型赋予材料;3.单击夹具顾问命令,在弹出的Simulation顾问对话框中单击添加夹具命令,在弹出的夹具对话框中的类型栏中的标准栏中单击固定几何体按钮,在符号设定下的符号大小中输入300,再选择一个面,也可以在高级栏中选择相应的命令,单击确定;4.再单击外部载荷顾问下拉列表中的压力命令,在弹出的压力对话框中类型栏中的类型中选择一个面,一般选择垂直于所选面选项,在压强值栏中选择压强的单位和压强值的大小,完成后单击确定;5.再单击运行下拉列表下的生成网格命令,在弹出的网格对话框中设置好后,单击确定;再单击运行按钮,系统自动运算完成,可以查看生成的几个结果。

solidworks有限元分析

对于设计而言,有限元分析是使设计人员提前评估设计合理性,极大降低设计成本的一种非常必要的手段,那么SOLIDWORK有限元分析该怎么做?操作过程很简单,分为五个步骤,如下所示:第一步是添加模型材料。

其次,添加模型约束;第三步是网格化;第四步是分析;第五步是查看和分析结果;具体操作过程请参考以下步骤工具/原材料电脑SOLIDWORK(需要安装带有仿真的有限元分析插件)方法/步骤之一SOLIDWORK新实体模型二打开工具-插件-检查SOLIDWORK Simulation三模拟插件出现在水平导航栏中四个单击左上角的“新示例”以创建一个新的有限元分析示例。

分析类型很多。

在这里,选择最常用的“静态应力分析”并单击确认五在第一步中,单击“应用程序材料”以添加模型材料。

每种材料的性能参数不同,承载力也不同。

因此,添加材料可以使应力分析有意义。

添加材料“不锈钢304”六步骤2:单击“夹具顾问”下拉菜单,选择“固定几何”,添加模型约束,选择零件的下表面作为固定表面,然后确认。

七第三步是网格化零件。

单击“运行此示例”-生成网格以调整分割粗糙度(计算机配置良好,可调整高点)-生产网格八步骤4:添加载荷,单击“外部载荷”-力,选择上表面作为载荷表面,修改载荷值,并确认九第五步是运行示例并生成分析结果1.在应力分析中,变形以夸张的形式表示,实际零件是安全的。

不锈钢的屈服应力为2.068e + 008n / m ^ 2,红色部分为3.581e + 005n / m ^ 2,远低于可以承受的屈服应力。

十右键单击以选择应力,设置-图表选项,检查显示的最大和最小注释,可以显示零件的最大和最小应力,可以清楚地了解零件的最大应力的位置和值,可为设计提供参考十一从应力表面向下,零件的位移越来越大,但最大位移只有3.280e-006mm,显然小到可以忽略不计十二零件的最大应变为1.341e-006,可以忽略不计结束注意事项在这种情况下,负载仅为500N,相对较小。

基于solidworks的汽车发动机机盖模具设计毕业设计-开题报告

基于solid works的汽车发动机机盖模具设计1、课题的来源课题来源于生产实际,探讨冲压加工中较常见零件的工艺方法和结构设计。

课题涉及知识面较广,且设计要求高,对学生的设计能力,特别是思考能力是一个很好的锻炼。

课题研究内容包括机械工程科学的力学,材料学,机械原理,机械设计,公差与互换性,机械制造工艺等知识,特别锻炼学生规范性设计的能力。

对学生是一个挑战。

课题为典型的机械设计类课题,涉及机械知识全面,与工程机械专业方向结合紧密。

2、研究的目的和意义汽车工业是国民经济的支柱产业,汽车的更新换代主要取决于车身的开发周期。

而车身开发的关键在于汽车覆盖件模具的设计与制造。

据统计,一辆客车或轿车上约有80%的零部件需要利用模具加工制造。

一般汽车车身由数百个冲压件组成,冲压模高达1000套以上,模具的开发成本每年大约在2亿美元左右。

同时,在车型设计,模具设计与制造,模具调试,产品投产的整个周期中,模具设计和制造约占2/3的时间,成为制约新车型快速上市的关键因素。

覆盖件的制造是汽车车身制造的关键环节。

形状较复杂的覆盖件通常是要经过多道工序的冲压才能完成,然而覆盖件的质量的好坏很大程度上受拉延模质量的控制,故而拉延模是冲出高品质外观的关键,因此,大型覆盖件拉延模的设计和制造调试是汽车制造厂家和模具制造厂家必须攻克的一道难题。

近年来随着研究技术的发展和进一步完善,根据汽车覆盖件模具设计的经验和规则,在UG平台上将模板技术和参数化方法应用于汽车覆盖件模具的设中,能够大大地缩短传统覆盖件模具设计的周期,达到快速响应制造。

基于UG的模具设计与制造技术便由此而来。

随着汽车工业的发展,对汽车覆盖件的要求越来越高,冲压技术和模具是整个过程中的关键,冲压模具的设计分析可以有效的提高产品的质量,减少产品的浪费,缩短加工周期。

该课题是运用Solid Works建模软件结合实际应用进行理论分析,对汽车中的发动机机盖覆盖件冲压模的进行设计的一个过程。

基于Solid works农机用发动机缸盖的有限元分析

2 有 限元 模 型

单 元 的选 择 :从 有 限 元 理 论 得 知 ,用 三 维 实 体 单 元 来 描 述 缸 盖 结 构 更 能 反 映 缸 盖 的 实 际 状 况 。 由 于六 面 体 单 元 在 划 分 时 要 求 结 构 比较 规 则 ,而 用 四 面体 单 元 很 灵 活 。 因 此 ,采 用 四面 体 单 元 划 分 。 确 定 网 格 数 量 时 应 对 计 算 精 度 和 计 算 规 模 这 两 个 因

t

图 l 缸 盖 特 征 模 型

Fi .1 C r t m e1 of g ha ac er od CY n r c ve 1 de o r i

1 三维 造 型

I

分 析 采 用 四 缸 发 动 机 缸 盖 ,整体 形 状 似 一 个 长

方 体 ,且 四缸 呈 对 称 分 布 。先 绘 制 单 缸 ,再 利 用 镜 向 、拉 伸 切 除 、倒 圆 角 、钻 螺 钉 孑 等 特 征 ,从 而 完 L

成 三 维 造 型 ,如 图 2所 示 。

由于 缸 盖 结 构 非 常 复 杂 ,对 其 进 行 有 限元 分 析 时 完 全 按 照 真 实 状 态 来 建 模 很 困 难 ,也 没 有 必 要 。

因此 ,对 缸 盖 进 行 了适 当 的 简 化 :不 考 虑 圆角 和倒 角 ;对 影 响 不 大 的次 要 结 构 ( 小 油 孑 等 ) 不 予 考 如 L 都 虑 ;认 为 气 道 孑 为 等 截 面孑 等 。 同 时 ,为 了便 于变 L L 结 构 设 计 ,对 缸 盖 采 用 特征 建 模 ,如 图 1所 示 。 其 中包 括 两 个 层 次 的特 征 模 型 ,即 局 部 几 何 特 征 和 整体零件特征 。 局 部 几 何 特 征 是 处 在 特 征 层 次 图 中 最 底 层 的

有限元计算在气缸盖设计中的应用

() 3 对气 缸盖的 计算主要 计算气缸盖在最 危险工况 即气 缸盖在 爆发行程排气上止点时的应 力及气密性计算 ,同时计算气缸盖在吸 气行程时的应力。 注:在 气缸盖有限元计算模型 中假定机体的下端面的位移被全

部 约束 。

13 后 处 理 .

பைடு நூலகம்

f 进 、排气阀装配过盈量为0 l m~ . r 取0 3 m 。 2 ) .m 1 01a 5 m( . r ) 1a

分 。共 划 分 得 四 面体 单 元 8 O 5 ,节点2 9 5 99+ 3 3 点。 其 中气 缸盖零件的 四面体 单元

704 " 77  ̄ ,节 点 2 0 2 。 07点

对2 0 8 柴油机 气缸盖的汁算采用美国I G 司的 I E S7 软 MA 公 D A . 0 件对其进行分析 。气缸盖的有限元计算包括以下儿个部分 :

的装配组合 ( 其计算模型见图1 。 )

R 气缸工测点温度 I 2

平面与气缸盖顶平面之问的接触过盈量为0 5 m( . m 相当与气缸盖螺 7 栓的预 紧伸长 量0 5 m ;设定进排气阀座外柱面 与气缸盖阀座孔 .r ) 7a 柱面之间 的半径方 向接触过盈量 为0 6rm l . 5 相当进排气阀座的装 0 a

一

圈 1 气 缸 盖 有 限 元 计 算 模 型

配过盈 量01m . m);进排气阀座 上平面与 阀座孔接触平 面之间的 3 间隙 为零 ;气缸盖密封环上平面与气缸 盖火 力面之间的问隙为零。

123 气缸盖有限元计算的边界条件加 载 .. ( 对气 缸盖温度场边界条件的加载 。参考 图2 1 ) 气缸盖 火力面的 测点温度及有 关资料 ,用数据 面 ( A A S R A E) D T U F C 方式对气缸 盖计算模 型进行温度加载。 l) 2 气体爆 发压力作 用于气缸盖 火力面 ( 气缸 套密封环 内径 范 围内气缸套上部以及气缸盖密封环 内柱面暴露部分 )。作用于进排 气阀头的气体爆 发压 力折算 为作用于进排气阀座锥面的压力。

SolidWorks有限元分析解析ppt课件

4

.

13.1.3 材质

5

.

13.1.4 分析

6

.

13.1.5 结果

7

.

13.2 FloXpress

SolidWorks FloXpress 是一个流体力学应用程序, 可计算流体是如何穿过零件或装配体模型的。根据算 出的速度场,可以找到设计中有问题的区域,以及在 制造任何零件之前对零件进行改进。

使用FloXpress完成分析需要以下5个步骤: (1)检查几何体。 (2)选择流体。 (3)设定边界条件。 (4)求解模型。 (5)查看结果。

8

.

13.2.1 检查几何体

9

.

13.2.2 选择流体

10

.

13.2.3 设定边界条件

11

.

13.2.4 求解模型

12

.

13.2.5 查看结果

Solidworks有限元 及模拟仿真仿真分析

1

.

13.1 SimulationXpress

使用SimulationXpress完成静力学分析需要以下5个 步骤:

(1)应用约束。 (2)应用载荷。 (3)定义材质。 (4)分析模型。 (5)查看结果。

2

.

13.1.1 夹具

3

.

13.1.2 载荷

.

13

.

13.3 TolAnalyst

TolAnalyst是一种公差分析工具,用于研究公差和装 配体方法对一个装配体的两个特征间的尺寸所产生的 影响。每次研究的结果为一个最小与最大公差、一个 最小与最大和方根(RSS)公差、以及基值特征和公差 的列表。

使用TolAnalyst完成分析需要以下4个步骤: (1)测量。 (2)装配体顺序。 (3)装配体约束。 (4)分析结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

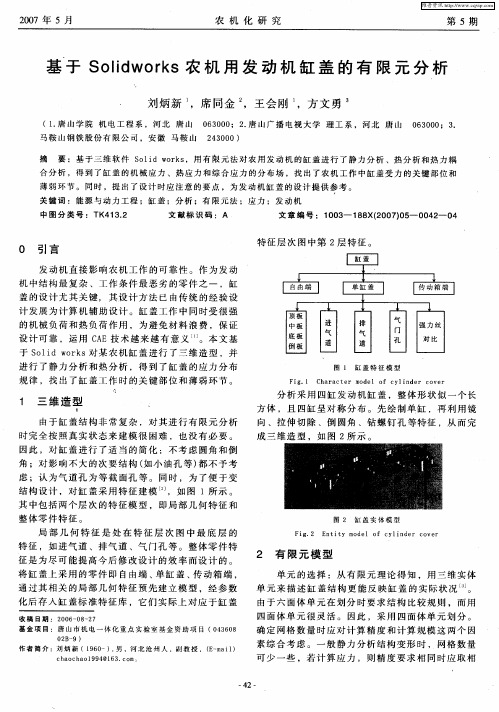

基于Solidworks农机用发动机缸盖的有限元分析刘炳新1,席同金2,王会刚1,方文勇3(1.唐山学院机电工程系,河北唐山 063000;2.唐山广播电视大学理工系,河北唐山 063000;3.马鞍山钢铁股份有限公司,安徽马鞍山 243000)摘 要:基于三维软件Solid works,用有限元法对农用发动机的缸盖进行了静力分析、热分析和热力耦合分析,得到了缸盖的机械应力、热应力和综合应力的分布场,找出了农机工作中缸盖受力的关键部位和薄弱环节。

同时,提出了设计时应注意的要点,为发动机缸盖的设计提供参考。

关键词:能源与动力工程;缸盖;分析;有限元法;应力;发动机中图分类号:TK413.2 文献标识码:A 文章编号:1003─188X(2007)05─0042─040 引言发动机直接影响农机工作的可靠性。

作为发动机中结构最复杂、工作条件最恶劣的零件之一,缸盖的设计尤其关键, 其设计方法已由传统的经验设计发展为计算机辅助设计。

缸盖工作中同时受很强的机械负荷和热负荷作用,为避免材料浪费,保证设计可靠,运用CAE技术越来越有意义[1]。

本文基于Solid works对某农机缸盖进行了三维造型,并进行了静力分析和热分析,得到了缸盖的应力分布规律,找出了缸盖工作时的关键部位和薄弱环节。

1 三维造型由于缸盖结构非常复杂,对其进行有限元分析时完全按照真实状态来建模很困难,也没有必要。

因此,对缸盖进行了适当的简化:不考虑圆角和倒角;对影响不大的次要结构(如小油孔等)都不予考虑;认为气道孔为等截面孔等。

同时,为了便于变结构设计,对缸盖采用特征建模[2],如图1所示。

其中包括两个层次的特征模型,即局部几何特征和整体零件特征。

局部几何特征是处在特征层次图中最底层的特征,如进气道、排气道、气门孔等。

整体零件特征是为尽可能提高今后修改设计的效率而设计的。

将缸盖上采用的零件即自由端、单缸盖、传动箱端,通过其相关的局部几何特征预先建立模型,经参数化后存入缸盖标准特征库,它们实际上对应于缸盖特征层次图中第2层特征。

图1 缸盖特征模型Fig.1 Character model of cylinder cover 分析采用四缸发动机缸盖,整体形状似一个长方体,且四缸呈对称分布。

先绘制单缸,再利用镜向、拉伸切除、倒圆角、钻螺钉孔等特征,从而完成三维造型,如图2所示。

图2 缸盖实体模型Fig.2 Entity model of cylinder cover2 有限元模型单元的选择:从有限元理论得知,用三维实体单元来描述缸盖结构更能反映缸盖的实际状况[3]。

由于六面体单元在划分时要求结构比较规则,而用四面体单元很灵活。

因此,采用四面体单元划分。

确定网格数量时应对计算精度和计算规模这两个因素综合考虑。

一般静力分析结构变形时,网格数量可少一些,若计算应力,则精度要求相同时应取相收稿日期:2006-08-27基金项目:唐山市机电一体化重点实验室基金资助项目(04360802B-9)作者简介:刘炳新(1960-),男,河北沧州人,副教授,(E-mail)chaochao1994@。

- 42 -对多的网格。

材料模型:缸盖材料为铝合金,选取气缸盖的材料参数为弹性模量E=69GPa,泊松比µ=0.34,材料抗拉强度bσ=145MPa,抗压强度cσ>430MPa,材料密度ρ=2.7×10-9t/mm3,材料的线膨胀系数β=23×10-6/℃,导热系数203mW/(mm·K)。

最后,共划分单元数为8013个,节点12796个,缸盖有限元模型,如图3所示。

图3 缸盖有限元模型Fig.3 FEM model of cylinder cover3 静力分析静力分析研究不随时间变化的载荷。

螺栓的预紧力用于保证缸盖及其机体之间连接紧固,它对缸盖的应力分布有很大的影响,且不随时间变化。

本次计算中螺栓的预紧力的大小为0P=8.166×103N。

另外,缸内最大爆发压力取6MPa。

最后部分静力分析云图,如图4所示。

图4 静力分析应力云图Fig.4 Static tress of cylinder cover 可见,由螺栓预紧力及压力波动引起的应力主要集中在缸盖上部,采用多点约束模拟螺栓作用,除螺栓接触边缘的区域外,缸盖上表面的最大应力主要集中在各螺栓周围的位置,加大其作用面积即可减小。

另外,分析表明:预紧力及压力波动产生的最大变形位于缸盖边缘位置。

由于在分析中考虑了气体爆发压力反作用力的影响,可以看出该作用力对缸盖表面的变形影响也较大。

4 热分析4.1 热边界条件和载荷的确定缸盖温度场采用第三类边界条件进行计算,换热系数根据设计参数并参照文献[4]初步确定,然后经过反复计算修改确定如下:1) 自由表面。

气缸盖暴露于大气环境中的表面即为自由表面。

取α=0.1mW/(mm2·K),环境温度取293K。

2) 进气道表面。

此换热系数数值通常在150~500W/(m2·K)之间。

α=0.35mW/(mm2·K),进气温度为353K。

3) 排气道表面。

文献推荐此处换热系数在200~500W/(m2·K)之间,取废气温度为893K,换热系数α=0.65mW/(mm2·K)。

4) 燃烧室表面。

按多数文献,采用平均温度作为环境温度。

最后取gmα=1.0mW/(mm2·K),燃气温度为1325K。

5) 水腔表面。

经试算水套表面换热系数取:α=6.5~7.8mW/(mm2·K),随区域略有不同,冷却水温度为348~358K。

4.2 热应力分析根据前面的热边界条件对缸盖施加热力约束、载荷,建立稳态热力分析,运行分析缸盖底面温度场分布图,如图5所示。

图5 缸盖温度场Fig.5 Temperature field of cylinder cover从温度场的计算结果可知,缸盖最高温度在排气道内侧靠近火力面附近,其值为578K(305℃);火力面上最高温度在550K(277℃)左右;缸盖外壁最低温度为338K(65℃)。

缸盖的受热表面主要是火力面下表面、排气门口以及排气道表面,在缸盖火力面鼻梁区处温度最高,且此处的表面和厚度方向温度梯度都比较大。

缸盖在交变热应力作用下的受力变形如图6所- 43 -- 44 -示。

鼻梁区最大变形量为0.264mm ,满足使用要求。

但由于应力变化幅值很大,因此气缸盖底面,特别是鼻梁区易发生低频疲劳失效。

图6 缸盖热变形云图Fig.6 Heat distortion of cylinder cover5 热力耦合分析5.1 载荷及约束缸盖在实际工作过程中是同时受力和热的作用的,因此热力耦合分析更有意义。

分析时,需要确定气缸盖边界上的负荷大小及其约束。

其负荷有:热应力、最高燃烧压力和螺栓预紧力。

其约束有:预紧螺栓、定位销及缸套等接触环面上竖直方向位移为零;预紧螺栓、定位销接触截面水平方向位移为零。

本文中热应力负荷的处理由计算温度场数据结果自动耦合计算;将燃气最高燃烧压力(6MPa)均匀地作用到缸盖与燃烧室的接触面上;考虑到每个气缸的气缸盖和气缸体由6根贯穿螺栓连接、装配时将产生非常大的预紧力,螺栓预紧力为8.2kN 。

所以,应先算出缸盖的预应力场,其作为初始应力加入到缸盖处于最高燃烧压力时及其承受最高温度负荷时的工作状态中,与工作负荷叠加,最后求出综合应力场。

在确定螺栓预紧力边界条件时,假定气缸盖与气缸体均匀接触,即预紧力均匀分布在螺栓垫片和气缸盖的接触面上。

5.2 分析结果5.2.1 气体爆发压力引起的应力及变形气体爆发压力引起的应力及变形,如图7所示。

由气体爆发压力引起的最大应力达到71.8MPa ,位于气门座及鼻梁区,虽然该应力相对热应力比较小,但由于该应力为一高频应力,应力变化频率比较快,容易造成高应力区域的疲劳破坏;同时,由于两缸压力存在极大的不均,因此局部应力特别大,对缸盖结构强度影响比较大。

同时,爆发压力引起的最大形变位置位于鼻梁区,极高的温度和热应力加上压力的作用。

所以,一般在与火焰接触的底板鼻梁区最容易出现裂纹。

图7 气体爆发压力引起的应力及变形 Fig.7 Stress and distortion by blast press5.2.2 热力耦合应力云图热力耦合应力图,如图8所示。

在图8中,图(a)为有热力载荷时的应力分布,图(b)为无热力载荷时的应力分布。

从图(b)可以看出无热力载荷比有热力载荷时应力要集中一些。

(a) (b) 图8 热力耦合应力图Fig.8 Coupling stress by heat and force5.2.3 热力耦合位移图热力耦合位移图,如图9所示。

图9(a)为有热力载荷时的位移,图(b)为无热力载荷时的位移。

从常规角度分析,高温环境下材质将变软,导致形变加大;而从形变结果图却得知高温环境下的形变小于常温环境。

这是因为高温区域材质变软后使形变加大,反而导致边缘区域的形变相对减小。

(a) (b) 图9 热力耦合位移图Fig.9 Coupling displacement by heat and force6 结论1) 发动机缸盖工作时同时受热载荷和机械载荷作用,热应力使得缸盖底面特别是火焰面应力最大,在缸盖部件的强度分析中占主导地位;2) 预紧力使得缸盖上表面及其螺柱孔壁四周应力最大,但一般而言,单一的机械应力不足以对缸盖产生破坏;3) 热和力的综合作用使鼻梁区的应力、变形都处于极高的水平,说明研究发动机缸盖应从热力耦合进行考虑。

参考文献:[1] 孙军,汪景峰.内燃机零部件有限元分析的研究现状与展望[J].内燃机,2004(1):14-17.[2] 崔志琴,张翼,李小雷,等.基于特征的缸盖参数化建模及应用[J].华北工学院学报,1999(3):239-241.[3] 张勇,张有,陈国华.车用发动机气缸盖的三维有限元结构分析[J].车用发动机,1998(5):18-21.[4] 翁德兴.柴油机气缸盖部件有限元计算的处理方法[J].柴油机,2001(2):28-31.FEM Analysis of Tumbrel Internal-combustion EngineCylinder Cover Based on SolidworksLIU Bing-xin1, XI Tong-jin2, WANG Hui-gang1, FANG Wen-yong3(1.Department of Mechanical Engineering, Tangshan College, Tangshan 063000, China; 2.Department of Technical Engineering, Tangshan TV University, Tangshan 063000, China; 3.Ma’an’shan Steel and Iron limited Liability Company, Ma’an’shan 243000, China)Abstract:FEM analysis of tumbrel internal-combustion engine cylinder cover based on Solidworks is carried out.Stress field and temperature distribution of cylinder cover are gained. Key position and unsubstantial part of working cylinder cover are found and improving measures are put up, it can provide the references for designing of the engine’s cylinder cover.Key words:energy and power engineering; cylinder cover; analysis; FEM; stress; engine(上接第30页)参考文献:[1] 落实科学发展观:福建篇:再唱山海经[EB/OL].2005-03-28./c/2005-03-28/181********s.shtml.[2] 刘春理.工业上山打造工业梯田[EB/OL].2005-03-28./info/2005_04/961_1.htm.[3] 德化永春“工业梯田”现象的启示[EB/OL].2005-03-28./news/message.aspx?poikid=1238.[4] 平顶山日报.山坡上垒起“陶瓷工业梯田”[EB/OL].2005-07-20./exec1/news/20057/News155/814563.shtml.[5] 史颂光.济源:工厂上坡农田安然[EB/OL].2005-04-20./main/printnews.asp?newsid=11903.[6] 郝东恒,陈安国.论西部地区的资源可持续开发与利用[J].石家庄经济学院学报,2003,26(3):217-221.[7] 尹黎明,卢玉东,谭钦文.西部地区土地资源利用现状及合理开发对策[J].国土与自然资源研究,2003(l):39-40.Abstract ID: 1003-188X (2007)05-0028-EAIndustry Terrace-a New Pattern of Land Use in ChinaJIANG Hong-lan1, YIN Qi2, LUO Yu-xin3(1.Department of Economy, Mianyang Normal College, Mianyang 621000, China; 2.College of Economy and Management, Sichuan Agricultural University, Ya’an 625014, China; 3.Department of Economy and Manage- ment, Yibin College of Professional Technology, Yibin 644003, China)Abstract: In recent years, a new pattern of land use appeared in some places around China, i.e. Industry Terrace. During the practice, this pattern has been proved to be very effective on farming land preservation and intensive use of land etc. Through the research basing on practices, this paper analyzed the significance of “industry terrace” to Chinese land use and economy development, pointed out the issues to be noted and put forward the suggestions corresponding to these issues.Key words: agricultural economy; industry terrace; summary; land use, farming land preservation- 45 -。