solidworks有限元分析范例

SolidWorks simulation结构有限元分析的应用浅析

3÷8}/1 85÷舅÷

l擎 憋。一。?幕…●一:…1

攀 一熬;r翮墓飘 *j慝*

。

§;÷:k。一

7;豢。…箍l懿j黔襞i麓

姆j。;警黧:瞄:鲨

磬 赛邑}i哪

丹我们R£}墙^参数u拉制喇格的^小&质量, SOlidW口rbMmlllatlon

建议采用默n的中等密度同格本列中也采用默认 的单元进秆同格划分。R体操作为单击’《行’下拉

【结%1文件裹.及结果围解:应力l,位移I(台位

移) 府变(等量)田i4而Bm日“根据自a需i采

噜。,母 掣能懒j!删删黧罂:是,曼0=黧!I皇II二曼!型瞪。‘ 文集

更改,首先将!项之一月右键单击会出现如图1,再单击 i示,这项就变为当前对话框用右键单击当前斟话框兢 出现如图16所示.可对其显示的任何一项做运行、更 改。击窗口上“报表“选项就会弹出如图”所示窗口, 可对其进行填充、设i

-躲

;惑酬 t&#:}§霸 月札I

璧竺氅j互:.I

譬。

目16

蓝色显示.Ⅲ整个3踯}■均为探蓝色,说明台格.酃我

们W在通过soliaWork8 simulatiDⅡ设计桐察功能来接涮 是吾可m使用较少材质而XT髟响性能?从囤22是就显 i出颜色较罐的地方可减少一定材质后也不影响其性 能:当转《有很多功能不再H举。

(上接第328页)

系统的信息集成、功能集成和过程集成。但作为一个企 业的一个工程应用项目,其实施过程在时间上必须是分 阶段、在应用水平上必须是分层次的。

2.深入调研,做好可行性分析及需求分析 要深入了解企业目标、现行的企业系统存在的问 题、企业的信息战略。调研不细致,需求不明确都将使 系统偏离实际。 3.重视数据整理与分析工作 由于PDM系统要管理所有与产品相关的数据及相关 过程,所以其范围覆盖所有产生或使用产品信息的部 门,数据类型复杂,工作流繁多,这些分散的信息需要 经过收集、整理和分析.才能有效建立相应的模型。 4.重视实施队伍的组建,选择技术力量雄厚,经验 丰富的合作伙伴 企业在引入PDM之前,大都不具备PDM实施经验和 二次开发能力的专门人才,只有在合作伙伴的协助或帮 助下,结合企业的具体情况,在实践巾发现问题,共同 开发和完善.PDM才能真正发挥作用。 5.需要管理层重视和支持 PDM项目的成功必须有企业最高管理层的全力支 持。当项目遇到阻力时,特别是当项目实施遇到文化上 的阻力时,企业的高层领导必须是变革的推动者,从根 本上推动项同的顺利实施。6.重视实施过程中的教育培 训 PDM实施中最大的难点往往是人的问题。因此,在 实施过程中需要关注持续的培训,参与PDM实施的企业

基于SolidWorks Simulation的深沟球轴承有限元分析

基于SolidWorks Simulation的深沟球轴承有限元分析针对00系列的16001的深沟球轴承,运用SolidWorks Simulation插件对其进行有限元分析,得到了深沟球轴承在负载工况下的应力、应变、位移、疲劳云图。

标签:SolidWorksSimulation;有限元分析;深沟球轴承;疲劳分析引言SolidWorks是美国Solidworks公司推出一款三维机械设计软件,由于其性能优越、简单实用而成为三维机械设计的主流软件之一。

Simulation是集成在SolidWorks软件中的用于有限元分析的插件。

深沟球轴承在机械行业中应用十分广泛,基本都是由外圈、保持架、滚动体、内圈四个部分组成[1]。

深沟球轴承的设计极其复杂,传统的方法早就不能达到现代机械行业发展的要求。

利用SolidWorksSimulation插件对轴承进行设计分析,可以极大缩短设计周期,提高效率[2]。

1 深沟球轴承三维模型的建立1.1 轴承参数及工作环境由于工作需求,电机轴上选用型号为00系列16001的深沟球轴承,其参数如表1。

轴承承受径向载荷为400N,轴向载荷为300N,转速180r/min,工作环境温度为80℃。

表1 00系列16001轴承参数1.2 建立轴承模型建立轴承模型调用标准库或根据参数自行建模,由于SolidWorks中含有标准轴承库,分析模型直接调用。

单击“工具”菜单,并启动Toolbox。

Toolbox是SolidWorks的标准零件库插件,含有轴承、螺钉等各种标准零件,给设计和仿真带来了极大的便利。

直接从库中插入型号为16001深沟球轴承的标准模型,如图1。

2 仿真分析三维模型建成后,用SolidWorksSimulation对深沟球轴承三维模型进行应力、应变、位移和疲劳分析。

2.1 创建算例并指派材料启动Simulation插件,点击“算例顾问”并创建一个“新算例”,单击“静态分析类型”。

基于SolidWorks的双梁桥式起重机的有限元分析

基于SolidWorks的双梁桥式起重机的有限元分析(a )给定阶跃信号时转速波形(b )突加斜坡信号时转速波形(c )稳态相电流波形图4实验波形科技情报开发与经济SCI -TECH INFORMATION DEVELOPMENT &ECONOMY 2020 年第19卷第16期倍。

实验控制一台SIEBER 电机,其参数为:额定功率0. 37kW ,额定转速2820r /min ,额定电流1. 7A ,额定电压110V 。

电机空载运行时,实验结果由上位机的窗口显示,见图4。

由图4(a )可以看出,系统可迅速达到稳态几乎无超调,且稳态误差小。

电机达到稳态后突加斜坡信号的转速波形见图4(b ),稳态相电流波形见图4(c )。

实验结果表明本系统设计合理,控制精度高,具有良好的动静态性能。

参考文献[1]陈伯时. 电力拖动自动控制系统[M ]. 3版. 北京:机械工业出版社,2003.[2]李永东. 交流电机数字控制系统[M ]. 北京:机械工业出版社,2002. [3]江思敏. TMS320LF240X DSP 硬件开发教程[M ]. 北京:机械工业出版社,2003.(本文其他参考文献因著录项目不全被删除)(责任编辑:李敏)────────────────第一简介:张楠,女,1979年1月生,2002年毕业于山东大学自动化专业,讲师,南山学院自动化工程学院,山东省烟台市南山学院东海校区自动化工程学院83栋D106,265713.The Alternative Current Speed Adjusting Systemwith Vector Control Based On TMS320LF2407ZHANG Nan , XIN Yu-gangABSTRACT :This paper introduces the vector control strategy , and puts forward an alternative current speed adjusting system with vector control based on TMS320LF2407. The experimental results show that the system with rational design , good real-timeand high control precision possesses excellent static and dynamic performances .KEY WORDS :electric motor ; vector control ; alternative current speed adjusting system ; DSP (digital signal processor )随着科学技术的不断进步、计算机软件和硬件的不断更新和升级,使计算机辅助设计(CAD-ComputerAided Design )在机械设计中发挥越来越大的优势。

有限元超全实例

输入关键点号和坐标值,按“Apply”。 所有关键点数据 输完后按“OK”结束对话框,屏幕上即显示上述关键点的位 置和序号。

Main Menu>Preprocessor>Modeling>Create>Lines> Lines >in Active CS, 弹出下示对话框。然后用直线顺序连 接上述五个关键点,组成题设要求的形状。

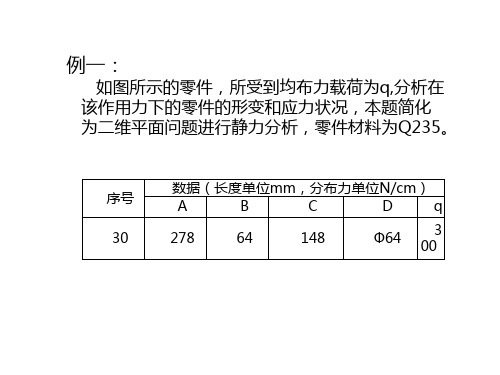

例一:

如图所示的零件,所受到均布力载荷为q,分析在 该作用力下的零件的形变和应力状况,本题简化 为二维平面问题进行静力分析,零件材料为Q235。

数据(长度单位mm,分布力单位N/cm) A B C D q 278 64 148 Ф 64 3 00

序号 30

1、创建几何模型

1)以左上角一点为坐标原点确定各节点坐标 序号 X坐标(mm) Y坐标(mm) 1 0 0 2 0 -150 3 130 -64 4 278 -64 5 278 0 6 139 0 2)创建5个关键点,并形成单元。 Main Menu>Preprocessor>Modeling>Create>Keypoints >in Active CS, 弹出下示对话框。

3)加载荷 Main Menu>Solution>Define Loads >Apply> Structural>Pressure >On lines ,弹出如下对话框,单击零件右 上受载边界线,按“OK”确定,在继续弹出的对话框中输入载荷 值-300,完成后按“Ok”确定。

4)求解 Main Menu:Solution>Solve>Current LS

3)查看位移分布图 Main Menu:General Postporc>Plot Result> Contour Plot>Nodal Solution ,在弹出的对话框中顺序选择: Nodal Solution >DOF Solution>Displacement Vector Sum, 位移分布如右图:

基于SolidWorks设计算例起吊系统的有限元分析

基于SolidWorks设计算例起吊系统的有限元分析作者:叶青玉来源:《中小企业管理与科技·下旬刊》2013年第09期摘要:实验室自行设计的起吊系统是实现自动运输过程的主要执行部件,其可靠性直接影响着设备的安全性。

本文使用“SolidWorks Simulation”工具对起吊系统薄弱环节的主架机构进行有限元分析,采用设计算例获取主支架及导轨厚度的较佳设计参数。

关键词:有限元 SolidWorks Simulation 设计算例起吊系统1 分析目标实验室自行设计的起吊系统由位移机构及主架机构组成。

位移机构用于起吊工件承载机构,并将其输送到指定位置;主架机构用于支撑位移机构,为其提供必要的导轨、主支架等设施,采用SolidWorks建模如图1。

起吊系统中重量载荷及冲击载荷先传递到位移机构,再由位移机构将重量载荷及冲击载荷传递给主架机构[1]。

主架机构受到的外部载荷主要来自两个方面,一是位移机构、工件及工件承载机构的重量载荷,二是位移机构沿导轨滑动时产生的摩擦力载荷,其中,重量载荷是主要因素。

主架机构为起吊系统的薄弱环节,分析时应主要考虑主架机构的设计算例,并重点关注位移机构、工件及工件承载机构的重量载荷对其的影响。

2 简化起吊系统模型及材料属性起吊系统的主架机构为最薄弱环节,应重点分析,对其适当简化,去除有限元分析时不必要的零部件,如螺栓、螺母、垫片等[2]。

2.1 简化位移机构。

设计时,先考虑了位移机构的可靠性,且强度好于主架机构,因此,对位移机构做替换性简化,分析时将位移机构视为实体单元,并使用与位移机构等重量、等尺寸的长方体替换整个位移机构。

如图2。

2.2 应力集中的简化处理。

对起吊系统易产生应力集中的区域,进行圆角处理,避免尖角的存在,如图2所示。

该简化处理可提高各设计算例的有限元分析速度,缩短有限元分析时间,同时,也减少了其它不必要零部件对有限元分析过程的干扰,提高了分析结果的准确性。

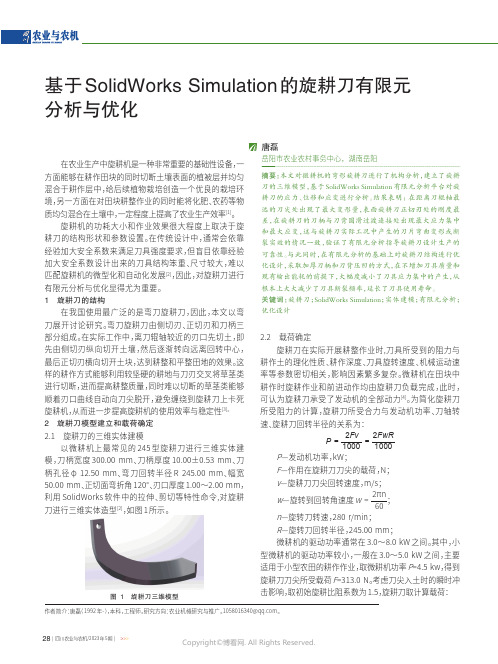

基于SolidWorks_Simulation的旋耕刀有限元分析与优化

|四川农业与农机/2023年5期|>>>在农业生产中旋耕机是一种非常重要的基础性设备,一方面能够在耕作田块的同时切断土壤表面的植被层并均匀混合于耕作层中,给后续植物栽培创造一个优良的栽培环境,另一方面在对田块耕整作业的同时能将化肥、农药等物质均匀混合在土壤中,一定程度上提高了农业生产效率[1]。

旋耕机的功耗大小和作业效果很大程度上取决于旋耕刀的结构形状和参数设置。

在传统设计中,通常会依靠经验加大安全系数来满足刀具强度要求,但盲目依靠经验加大安全系数设计出来的刀具结构笨重、尺寸较大,难以匹配旋耕机的微型化和自动化发展[2],因此,对旋耕刀进行有限元分析与优化显得尤为重要。

1旋耕刀的结构在我国使用最广泛的是弯刀旋耕刀,因此,本文以弯刀展开讨论研究。

弯刀旋耕刀由侧切刃、正切刃和刀柄三部分组成。

在实际工作中,离刀辊轴较近的刃口先切土,即先由侧切刃纵向切开土壤,然后逐渐转向远离回转中心,最后正切刃横向切开土块,达到耕整和平整田地的效果。

这样的耕作方式能够利用较坚硬的耕地与刀刃交叉将草茎类进行切断,进而提高耕整质量,同时难以切断的草茎类能够顺着刃口曲线自动向刀尖脱开,避免缠绕到旋耕刀上卡死旋耕机,从而进一步提高旋耕机的使用效率与稳定性[3]。

2旋耕刀模型建立和载荷确定2.1旋耕刀的三维实体建模以微耕机上最常见的245型旋耕刀进行三维实体建模,刀柄宽度300.00mm 、刀柄厚度10.00±0.53mm 、刀柄孔径φ12.50mm 、弯刀回转半径R 245.00mm 、幅宽50.00mm 、正切面弯折角120°、刃口厚度1.00~2.00mm ,利用SolidWorks 软件中的拉伸、剪切等特性命令,对旋耕刀进行三维实体造型[2],如图1所示。

2.2载荷确定旋耕刀在实际开展耕整作业时,刀具所受到的阻力与耕作土的理化性质、耕作深度、刀具旋转速度、机械运动速率等参数密切相关,影响因素繁多复杂。

利用SolidWorks进行单作用叶片泵设计及其有限元分析

摘要液压泵是随着液压传动技术的产生而产生的,随着我国工业和科学技术的不断发展,机、电、液一体化在整个机械行业所占的比重越来越大,液压传动技术在诸多领域得到了越来越广泛的应用,因此,液压泵作为动力元件成为液压传动元件中不可缺少的一部分,起到非常重要的作用,同时越来越受人们的关注。

单作用叶片泵作为液压泵的一种,在液压传动系统中有较为广泛的应用。

基于单作用叶片泵的应用范围和优缺点,本文主要对单作用叶片泵做了从结构设计到部分结构性能分析的工作。

其主要过程是通过现有工况确定单作用叶片泵主要的零件尺寸,然后通过SolidWorks软件对单作用叶片泵进行三维实体建模和虚拟装配。

再对装配体中叶片的运动进行运动学分析和装配体进行动力学分析,最后对转子的静态应力进行有限元分析。

整篇论文对于单作用叶片泵的设计具有参考和实用意义,同时也对单作用叶片泵的优化具有一定的指导作用。

关键字:单作用叶片泵,有限元,优化设计AbstractHydraulic pump is produced with hydraulic transmission technology, With the continuous development of industry and science and technology in our country, machine, andelectric, iquid integration in throughout machinery industry by accounted for of share increasingly big.Hydraulic drive technology get has increasingly widely of application in many area.So hydraulic pump as power components became hydraulic drive components in the not missing of part, up to very important of role, while increasingly by people of concern.Single-acting vane pump as a hydraulic pump.There are used in hydraulic transmission system more and more.Based on the scope of application of the single-acting vane pump and the advantages and disadvantages.This article focuses on single-acting vane pump part made from structural design to structural analysis. Its main processes are determined by existing conditions of single-acting vane pump parts dimensio. Through SolidWorks software for single-acting vane pump for three-dimension solid modeling, and virtual Assembly.Assembly blade motion in kinematics analysis and Assembly dynamics analysis, static finite element analysis of the stress of the last rotor. Papers for the design of single-acting vane pump with references and practical significance, as well as optimization of single-acting vane pump capable of guiding.Keywords: single-acting vane pump; finite; optimal design目录摘要 (I)Abstract (II)目录 (III)1 绪论 (1)1.1 课题研究背景 (1)1.1.1 CAD技术的发展 (1)1.1.2 SolidWorks软件简介 (1)1.1.3 单作用叶片泵简介 (3)1.2 课题研究的目的与意义 (4)1.3 课题研究的内容 (5)2 单作用叶片泵结构的设计及尺寸参数的初定 (6)2.1 单作用叶片泵结构的设计 (6)2.1.1 单作用叶片泵的计算中用到的主要技术参数 (6)2.1.2 确定单作用叶片泵的工况 (6)2.1.3 被设计的单作用叶片泵的结构分析 (7)2.1.4 确定单作用叶片泵的结构 (7)2.1.5 确定单作用叶片泵的参数 (7)2.2 单作用叶片泵的零件尺寸的初定 (8)2.2.1 配油装置尺寸的确定 (8)2.2.2 轴尺寸的初步确定 (9)2.2.3 轴承的选取 (10)2.2.4 轴的受力分析及校核 (10)2.2.5轴承寿命的校核 (12)2.2.6压力调节端零件尺寸的确定 (13)3 单作用叶片泵零件的三维实体建模 (15)3.1箱体类零件建模 (15)3.2 调流量端零件的建模 (17)3.3 定子环定位端零件的建模 (18)3.4 配油零件的建模 (20)4 单作用叶片泵的虚拟装配 (22)4.1 配油装置的装配 (22)4.2 调压装置零件之间的配合 (23)4.3 箱体配合零件的装配 (24)4.4 总装配 (25)5 单作用叶片泵运动学及动力学分析 (28)5.1 对于叶片顶端的运动学分析 (28)5.2 转子动力学分析 (30)6 有限元分析 (33)6.1 转子的静态应力有限元分析 (33)6.2 叶片瞬间静态应变的有限元分析 (38)论文总结 (44)致谢 (45)参考文献 (46)附录 (47)1 绪论1.1 课题研究背景1.1.1 CAD技术的发展制造的全球化、信息化和需求的个性化,都需要企业能在最短的时间内推出用户满意的产品,并且能够开速占领市场。

SolidWorks有限元分析解析

19

a

13.4.1 规则说明

数控加工模块包括的加工规则有钻孔规则、碾磨规则、 车削规则、钣金规则和标准孔大小,分别介绍如下:

(1)钻孔规则: (2)碾磨规则: (3)车削规则: (4)钣金规则: (5)标准孔大小:

20

a

13.4.2 配置规则

21

Solidworks有限元 及模拟仿真仿真分析

1

a

13.1 SimulationXpress

使用SimulationXpress完成静力学分析需要以下5个 步骤:

(1)应用约束。 (2)应用载荷。 (3)定义材质。 (4)分析模型。 (5)查看结果。

2

a

13.1.1 夹具

3

a

13.1.2 载荷

使用FloXpress完成分析需要以下5个步骤: (1)检查几何体。 (2)选择流体。 (3)设定边界条件。 (4)求解模型。 (5)查看结果。

8

a

13.2.1 检查几何体

9

a

13.2.2 选择流体

10

a

13.2.3 设定边界条件

11

a

13.2.4 求解模型

12

a

13.2.5 查看结果

a

13

a

13.3 TolAnalyst

TolAnalyst是一种公差分析工具,用于研究公差和装 配体方法对一个装配体的两个特征间的尺寸所产生的 影响。每次研究的结果为一个最小与最大公差、一个 最小与最大和方根(RSS)公差、以及基值特征和公差 的列表。

使用TolAnalyst完成分析需要以下4个步骤: (1)测量。 (2)装配体顺序。 (3)装配体约束。 (4)分析结果。

基于Solidworks的除冰机构齿轮的有限元分析

基于Solidworks的除冰机构齿轮的有限元分析1. 引言1.1 研究背景除冰机构是飞机在寒冷气候下面临的重要挑战之一,冰雪会在飞机表面积聚导致空气动力学性能下降,增加飞行阻力和燃油消耗,甚至造成飞行事故。

研究和设计高效可靠的除冰机构对于飞机的安全和经济飞行至关重要。

现有的除冰机构中齿轮作为其中的关键部件,其在除冰过程中承受着重要的力学应力,影响着整个除冰机构的性能。

对齿轮进行有限元分析,探索其受力情况、优化设计方案,对于提高除冰机构的工作效率和寿命具有重要意义。

本研究基于Solidworks平台,对除冰机构中的齿轮进行有限元分析,旨在深入理解齿轮在工作过程中的受力情况,优化其设计方案,并验证仿真结果的准确性。

通过本研究可以为飞机除冰技术的发展提供有益的参考,进一步提高飞机飞行的安全性和经济性。

1.2 研究目的本文旨在利用Solidworks软件对除冰机构中的齿轮进行有限元分析,以研究齿轮在工作过程中的受力情况和性能表现。

通过对齿轮的有限元分析,可以深入了解齿轮在实际工作条件下的力学特性,为齿轮的设计和优化提供科学依据。

具体的研究目的包括以下几点:1. 分析齿轮在不同工作条件下的受力情况,包括受力大小、受力方向和受力分布规律,为齿轮的强度和耐久性设计提供参考。

2. 对齿轮进行优化设计,通过有限元分析结果对齿轮结构进行调整和改进,提高齿轮的工作效率和性能。

3. 验证仿真结果的准确性和可靠性,通过实际测试数据与仿真结果的对比分析,验证有限元分析的有效性。

通过对齿轮的有限元分析,旨在为除冰机构的设计优化和性能改进提供科学依据,促进除冰机构在实际应用中的稳定性和可靠性。

2. 正文2.1 建立除冰机构的Solidworks模型建立除冰机构的Solidworks模型是本研究的第一步,其目的是为了对除冰机构的齿轮系统进行有限元分析提供准确的模型基础。

在建立Solidworks模型时,首先需要导入相关的几何构型,包括齿轮、轴承、连接零部件等。

solidworks有限元分析16例

注意:本文件内容只是一个简短的分析报告样板,其内相关的分析条件、设置和结果不一定是正确的,您还是要按本书正文所教的自行来做。

一、范例名: (Gas Valve气压阀)1 设计要求:(1)输入转速1500rpm。

(2)额定输出压力5Mpa,最大压力10Mpa。

2 分析零件该气压泵装置中,推杆活塞、凸轮轴和箱体三个零件是主要的受力零件,因此对这三个零件进行结构分析。

3 分析目的(1)验证零件在给定的载荷下静强度是否满足要求。

(2)分析凸轮轴零件和推杆活塞零件的模态,在工作过程中避开共振频率。

(3)计算凸轮轴零件的工作寿命。

4 分析结果1.。

推杆活塞零件材料:普通碳钢。

在模型上直接测量得活塞推杆的受力面积S为:162mm2,由F=PS计算得该零件端面的力F为:1620N。

所得结果包括:1 静力计算:(1)应力。

如图1-1所示,由应力云图可知,最大应力为21Mpa,静强度设计符合要求。

(2)位移。

如图1-2所示,零件变形导致的最大静位移为2.2e-6m。

(3)应变。

如图1-3所示,应变云图与应力云图的对应的,二者之间存在一转换关系。

图1-1 应力云图图1-2 位移云图图1-3 应变云图图1-4 模态分析2 模态分析:图1-4的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下,其前三阶的模态的频率远远大于输入转速的频率,因此在启动及工作过程中,该零件不会发生共振情况。

模态验证符合设计要求。

2。

凸轮轴零件材料:45钢,屈服强度355MPa。

根据活塞推杆的受力情况,换算至该零件上的扭矩约为10.5N·m。

1 静力分析:如图1-5所示为“凸轮轴”零件的应力云图,零件上的最大应力为212Mpa,平均应力约为120MPa,零件的安全系数约为1.7,符合设计要求。

图1-5 应力云图图1-6 模态分析2 模态分析图1-6的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下的模态参数,“模式1”的结果为其自由度内的模态,不作为校核参考。

Solidworks有限元分析中文版

结构优化:定义优化目标............................. 72 结构优化:定义优化变量............................. 73 结构优化:定义阀值函数............................. 74 结构优化:求解 ........................................... 75 结构优化:观察结果 .................................... 79 COSMOS/Works 温度分析示例 ................. 13 温度分析:定义专题 .................................... 13 温度分析:定义材料属性............................. 14 温度分析:网格划分 .................................... 30 温度分析:定义约束 .................................... 42 温度分析:定义温度载荷............................. 47 温度分析:求解 ........................................... 54 温度分析:观察结果 .................................... 55 COSMOS/Works 屈服分析示例 ................. 13 COSMOS/Works 应用技巧Hale Waihona Puke 总结.............. 13

有限元分析用户培训

Jim.Yue DDS Software Co.

1

目录

企业需求与有限元分析 ..................................3 有限元分析的主要步骤 ..................................3 COSMOS/Works 的 用户界面 ......................3 COSMOS/Works 的工具条 ...........................8 COSMOS/Works 的选项对话框....................9 COSMOS/Works 线性静力分析示例 ..........13 线性静力分析:定义专题 ............................. 13 线性静力分析:定义材料属性 .....................14 线性静力分析:网格划分 ............................. 30 线性静力分析:定义约束 ............................. 42 线性静力分析:定义载荷 ............................. 47 线性静力分析:求解 ....................................54 线性静力分析:观察结果 ............................. 55 COSMOS/Works 模态分析示例..................13 模态分析:定义专题 ....................................13 模态分析:定义材料属性 ............................. 14 模态分析:网格划分 ....................................30 模态分析:定义约束 ....................................42 模态分析:定义载荷 ....................................47 模态分析:求解 ............................................ 54 模态分析:观察结果 ....................................55 COSMOS/Works 结构优化示例..................13 结构优化:定义专题 ....................................71

solidworks有限元分析

SolidWorks:SolidWorks是达索系统下的子公司,专门负责研发与销售机械设计软件的视窗产品,公司总部位于美国马萨诸塞州。

达索公司是负责系统性的软件供应,并为制造厂商提供具有Internet整合能力的支援服务。

该集团提供涵盖整个产品生命周期的系统,包括设计、工程、制造和产品数据管理等各个领域中的最佳软件系统,著名的CATIAV5就出自该公司之手,目前达索的CAD产品市场占有率居世界前列。

SolidWorks公司成立于1993年,由PTC公司的技术副总裁与CV公司的副总裁发起,总部位于马萨诸塞州的康克尔郡内,当初的目标是希望在每一个工程师的桌面上提供一套具有生产力的实体模型设计系统。

从1995年推出第一套SolidWorks三维机械设计软件至2010年已经拥有位于全球的办事处,并经由300家经销商在全球140个国家进行销售与分销该产品。

1997年,Solidworks被法国达索公司收购,作为达索中端主流市场的主打品牌。

有限元分析:有限元分析利用数学近似的方法对真实物理系统进行模拟。

利用简单而又相互作用的元素,就可以用有限数量的未知量去逼近无限未知量的真实系统。

有限元分析是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的近似解,然后推导求解这个域总的满足条件,从而得到问题的解。

因为实际问题被较简单的问题所代替,所以这个解不是准确解,而是近似解。

由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

有限元是那些集合在一起能够表示实际连续域的离散单元。

有限元的概念早在几个世纪前就已产生并得到了应用,例如用多边形(有限个直线单元)逼近圆来求得圆的周长,但作为一种方法而被提出,则是最近的事。

有限元法最初被称为矩阵近似方法,应用于航空器的结构强度计算,并由于其方便性、实用性和有效性而引起从事力学研究的科学家的浓厚兴趣。

基于Solidworks的桥式起重机主梁有限元分析

基于Solidworks的桥式起重机主梁有限元分析本文针对桥式起重机的结构特点,采用三维设计软件solidworks建立了桥式起重机主梁结构的三维模型,并对其进行了应力分析与位移分析。

分析指出主梁腹板截面突变处存在严重应力集中,降低了桥式起重机的承载力,对桥式起重机的正常运行过程存在安全影响。

因此有必要在改造桥式起重机时,对主梁腹板进行特殊的考虑。

标签:桥式起重机SolidWorks 主梁0 引言桥式起重机的大梁横跨于跨间内一定高度的专用轨道上,可沿着轨道在跨间的纵向移动,在大梁上布置有起升装置,大多数起升装置采用起重小车,起升装置可沿着大梁在跨间横向移动,外观像是一条金属的桥梁,所以人们称为桥式起重机。

桥式起重机也俗称“天车”。

本文采用三维设计软件solidworks分析了目前在研究桥式起重机中存在的问题,对桥式起重机的主梁进行了建模和相应的理论计算,然后对其进行有限元分析,找出了主梁容易发生疲劳损伤的部位,为以后设计、运行与维护提供理论依据[1]。

1 研究对象尽管桥式起重机的类型繁多,但其基本结构是相同的。

桥式起重机主要由大梁,起升装置,端梁,大梁行走机构,起升装置行走机构,轨道和电气动力,控制装置等构成。

主梁变形一般是指主梁上拱严重减少和残余下挠(空载时,起重机主梁低于水平线的下挠值),这对起重机的安全使用和承载能力都将产生严重影响,甚至可能发生人身和设备事故,所以主梁变形与设备安全密切相关,应引起设备管理人员,有关领导及天车、起重工的重视[2-3]。

本文所研究对象的技术特性表和材料分别在表1,表2中列出。

2 基于Solidworks的三维建模2.1 桥式起重机主梁三维参数化设计方法Solidworks是windows环境下的三维机械CAD软件。

采用windows用户界面,具有三维CAD软件一贯提倡的易用性、高效性和功能强大,完整的提供了产品设计的解决方案。

目前,使用solidworks软件进行参数化建模的主要技术特点是:①基于特征。

solidworks有限元分析

SolidWorks:SolidWorks是达索系统(Dassault Systemes )下的子公司,专门负责研发与销售机械设计软件的视窗产品,公司总部位于美国马萨诸塞州。

达索公司是负责系统性的软件供应,并为制造厂商提供具有Internet整合能力的支援服务。

该集团提供涵盖整个产品生命周期的系统,包括设计、工程、制造和产品数据管理等各个领域中的最佳软件系统,著名的CATIAV5就出自该公司之手,目前达索的CAD产品市场占有率居世界前列。

SolidWorks公司成立于1993年,由PTC公司的技术副总裁与CV公司的副总裁发起,总部位于马萨诸塞州的康克尔郡(Concord,Massachusetts)内,当初的目标是希望在每一个工程师的桌面上提供一套具有生产力的实体模型设计系统。

从1995年推出第一套SolidWorks三维机械设计软件至2010年已经拥有位于全球的办事处,并经由300家经销商在全球140个国家进行销售与分销该产品。

1997年,Solidworks被法国达索(Dassault Systemes)公司收购,作为达索中端主流市场的主打品牌。

SolidWorks有限元分析实例解析:《SolidWorks有限元分析实例解析》是2007年机械工业出版社出版的图书,作者是江洪。

内容简介:本书以多个具体实例详细讲解了嵌入在SolidWorks2006中的有限元分析软件COSMOSWorks的主要功能和实现过程。

主要内容包括SolidWorks环境下的应力分析、应变分析、变形分析、热力分析、设计优化、线性和非线性分析等。

使用COSMOSWorks,工程师们可以最大限度地缩短设计周期,降低测试成本,提高产品质量,尤其是那些有分析需求但又缺乏有限元知识的工程师们,可以在短时间内轻松地掌握分析的方法。

SolidWorks有限元分析解析

13.2.1 检查几何体

13.2.2 选择流体

13.2.3 设定边界条件

13.2.4 求解模型

13.2.5 查看结果

13.3 TolAnalyst

TolAnalyst是一种公差分析工具,用于研究公差和装配 体方法对一个装配体的两个特征间的尺寸所产生的影 响。每次研究的结果为一个最小与最大公差、一个最 小与最大和方根(RSS)公差、以及基值特征和公差 的列表。

•

2、阅读一切好书如同和过去最杰出的 人谈话 。00:2 1:2700: 21:2700 :2112/ 14/2020 12:21:27 AM

•

3、越是没有本领的就越加自命不凡。 20.12.1 400:21: 2700:2 1Dec-20 14-Dec-20

•

4、越是无能的人,越喜欢挑剔别人的 错儿。 00:21:2 700:21: 2700:2 1Monday, December 14, 2020

•

5、知人者智,自知者明。胜人者有力 ,自胜 者强。 20.12.1 420.12. 1400:2 1:2700: 21:27D ecembe r 14, 2020

•

6、意志坚强的人能把世界放在手中像 泥块一 样任意 揉捏。 2020年 12月14 日星期 一上午 12时21 分27秒 00:21:2 720.12. 14

• 12、这一秒不放弃,下一秒就会有希望。14-Dec-2014 December 202020.12.14

• 13、无论才能知识多么卓著,如果缺乏热情,则无异 纸上画饼充饥,无补于事。Monday, December 14, 2020

14-Dec-2020.12.14

• 14、我只是自己不放过自己而已,现在我不会再逼自 己眷恋了。20.12.1400:21:2714 December 202000:21

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注意:本文件内容只是一个简短的分析报告样板,其内相关的分析条件、设置和结果不一定是正确的,您还是要按本书正文所教的自行来做。

一、范例名: (Gas Valve气压阀)1 设计要求:(1)输入转速1500rpm。

(2)额定输出压力5Mpa,最大压力10Mpa。

2 分析零件该气压泵装置中,推杆活塞、凸轮轴和箱体三个零件是主要的受力零件,因此对这三个零件进行结构分析。

3 分析目的(1)验证零件在给定的载荷下静强度是否满足要求。

(2)分析凸轮轴零件和推杆活塞零件的模态,在工作过程中避开共振频率。

(3)计算凸轮轴零件的工作寿命。

4 分析结果1.。

推杆活塞零件材料:普通碳钢。

在模型上直接测量得活塞推杆的受力面积S为:162mm2,由F=PS计算得该零件端面的力F为:1620N。

所得结果包括:1 静力计算:(1)应力。

如图1-1所示,由应力云图可知,最大应力为21Mpa,静强度设计符合要求。

(2)位移。

如图1-2所示,零件变形导致的最大静位移为2.2e-6m。

(3)应变。

如图1-3所示,应变云图与应力云图的对应的,二者之间存在一转换关系。

图1-1 应力云图图1-2 位移云图图1-3 应变云图图1-4 模态分析2 模态分析:图1-4的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下,其前三阶的模态的频率远远大于输入转速的频率,因此在启动及工作过程中,该零件不会发生共振情况。

模态验证符合设计要求。

2。

凸轮轴零件材料:45钢,屈服强度355MPa。

根据活塞推杆的受力情况,换算至该零件上的扭矩约为10.5N·m。

1 静力分析:如图1-5所示为“凸轮轴”零件的应力云图,零件上的最大应力为212Mpa,平均应力约为120MPa,零件的安全系数约为1.7,符合设计要求。

图1-5 应力云图图1-6 模态分析2 模态分析图1-6的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下的模态参数,“模式1”的结果为其自由度内的模态,不作为校核参考。

第二阶模态的频率远远大于输入转速的频率,因此在启动及工作过程中,该零件不会发生共振情况。

模态验证符合设计要求。

3.箱体零件按书中尺寸建立模型,零件体积254cm3。

材料选用灰铸铁,极限应力151.6MPa。

对该零件进行静力分析,结果如图1-7所示。

模型的最大von Mises为16.1MPa,零件的安全系数约为9.4。

图1-7 箱体应力云图5 零件改进箱体零件的安全系数很大,这里通过减小零件的厚度来减小零件的重量。

模型中有很大部分的应力很小,同时考虑零件的结构,如钻螺纹孔,可以去掉部分材料,改进后零件的体积为188cm3。

对改进后的模型运行静力分析,结果如图1-8所示:最大von Mises为26.1MPa,安全系数约5.8。

图1-8 改进模型应力云图6 成本节约模型原来的体积为254cm3,改进后的模型的体积为188cm3,体积减少了66cm3,每件减少的重量为475g,如果生产10000件,那么总共可节省材料4750kg,以当前灰铸铁的市场价格为8000元/吨,那么可以节省38000元。

二、范例名: (Lifter升降机构)1 设计要求:(1)输入转速1500rpm。

(2)额定提升载荷2000N。

2 分析零件该升降装置中,蜗杆、蜗轮是传动装置,本体零件是主要的承载部分。

因此,这里对本体零件进行静力分析。

3 分析目的验证本体零件在给定的载荷下静强度是否满足要求。

4 分析结果按书中尺寸建立模型,零件体积为68.7cm3。

材料选用可锻铸铁,极限应力275.7MPa。

根据零件的工作情况,对该零件进行静力分析,结果如图1-9所示。

模型的最大von Mises为62.1MPa,零件的安全系数约为4.4。

图1-9 本体零件应力云图5 零件改进由零件的应力云图可以看出,零件上的最大应力为62.1MPa,零件上应力小的部分比较多,同时考虑零件的结构,如钻螺纹孔,可以对这些部位减小尺寸,从而减轻零件的质量。

除了减小了零件的厚度外,还更改了模型上加强筋结构的尺寸和结构。

改进后零件的体积为60cm3对改进后的模型运行静力分析,结果如图1-10所示:最大von Mises为120.5MPa,安全系数约2.3。

图1-10 改进模型应力云图6 成本节约模型原来的体积为68.7cm3,改进后的模型的体积为60cm3,体积减少了8.7cm3,每件减少的重量为63.5g,如果生产10000件,那么总共可节省材料635kg,以当前可锻铸铁的市场价格为10000元/吨,那么可以节省6350元。

三、范例名: (Electromagnetism Valve电磁阀)1 设计要求:电磁阀的额定工作压力为2MPa,最大工作压力为4MPa。

2 分析零件该升降装置中本体零件是主要的承载部分。

因此,这里对本体零件进行静力分析。

3 分析目的验证本体零件在给定的载荷下静强度是否满足要求。

4 分析结果按书中尺寸建立模型,零件体积为57.7cm3。

材料选用灰铸铁,极限应力151.6MPa。

根据零件的工作情况,对该零件进行静力分析,结果如图1-11所示。

模型的最大von Mises为60.5MPa,零件的安全系数约为2.5。

图1-11 本体零件应力云图5 零件改进由零件的应力云图可以看出,零件上的最大应力为60.5MPa,零件上应力小的部分比较多,同时考虑零件的结构,如钻螺纹孔和管罗纹接口等,可以对一些应力较小的部位减小尺寸,从而减轻零件的质量。

改进后零件的体积为48.6cm3对改进后的模型运行静力分析,结果如图1-12所示:最大von Mises为104.1MPa,安全系数约1.46。

图1-12 改进模型应力云图6 成本节约模型原来的体积为57.7cm3,改进后的模型的体积为48.6cm3,体积减少了9.1cm3,每件减少的重量为65.5g,如果生产10000件,那么总共可节省材料655kg,以当前可锻铸铁的市场价格为10000元/吨,那么可以节省6550元。

四、范例名: (Drill Clamp钻模夹具)1 设计要求:夹具用于钻床使用,最大轴向钻削力为1800N。

2 分析零件该钻模夹具装置中底座和摇摆座两个零件是主要的承载部分。

因此,这里对底座和摇摆座零件进行静力分析。

3 分析目的(1)验证底座零件在给定的载荷下静强度是否满足要求。

(2)验证摇摆座零件在给定的载荷下静强度是否满足要求。

4 分析结果1。

底座零件按书中尺寸建立模型,零件体积为63.6cm3。

材料选用灰铸铁,极限应力151.6MPa。

根据零件的工作情况,对该零件进行静力分析,结果如图1-13所示。

模型的最大von Mises为6.7 MPa,零件的安全系数约为22.6。

图1-13 底座零件应力云图2。

摇摆座零件按书中尺寸建立模型,零件体积为42.2cm3。

材料选用灰铸铁,极限应力151.6MPa。

根据零件的工作情况,对该零件进行静力分析,结果如图1-14所示。

模型的最大von Mises为49.8MPa,零件的安全系数约为3。

图1-14 摇摆座零件应力云图5 零件改进1。

底座零件由图1-13的底座零件应力云图可以看出,零件上的最大应力为67.2MPa,零件上应力小的部分比较多,同时考虑零件的结构,如钻螺纹孔等,可以对一些应力较小的部位减小厚度,从而减轻零件的质量。

改进后零件的体积为51.6cm3对改进后的模型运行静力分析,结果如图1-15所示:最大von Mises为28.1MPa,安全系数约5.4。

图1-15 改进模型应力云图2。

摇摆座零件由图1-14的底座零件应力云图可以看出,零件上的最大应力为49.8MPa,零件上应力小的部分比较多,同时考虑零件的结构,如钻孔等,可以对一些应力较小的部位减小厚度,从而减轻零件的质量。

改进后零件的体积为37.5cm3对改进后的模型运行静力分析,结果如图1-16所示:最大von Mises为50.4MPa,安全系数约3。

图1-16 改进模型应力云图6 成本节约底座和摇摆座模型原来的体积分别为63.6cm3和42.2 cm3,改进后的模型的体积分别为51.6 cm3和37.5 cm3,体积共减少了16.7cm3,每件减少的重量为120.24g,如果生产10000件,那么总共可节省材料1202.4kg,以当前灰铸铁的市场价格为8000元/吨,那么可以节省9619.2元。

五、范例名:CH07(Diesel Oil Engine Pump柴油引擎燃料泵)1 设计要求:该装置为柴油引擎燃料泵,最高工作压力为4MPa。

2 分析零件件3套筒零件的内腔用来将燃料增压,件3套筒零件的损坏情况可能为强度破坏,也可能为疲劳破坏,因此分析件3套筒零件的静强度和疲劳强度。

3 分析目的1、验证零件在给定的载荷下静强度是否满足要求;2、求解模型在给定工作载荷下的疲劳寿命。

4 分析结果1.静力分析按书中尺寸建立模型,零件体积为8cm3。

材料选用AISI 1020,屈服应力351.6MPa。

根据零件的工作情况,对该零件进行静力分析,结果如图1-17所示。

模型的最大von Mises为25.8 MPa,零件的安全系数约为13.6。

零件安全。

图1-17 套筒零件应力云图2.疲劳分析周期载荷为P=4MPa,LR=0,周期个数:1000000。

对零件进行疲劳分析,得到零件的损坏云图、生命总数云图和安全系数云图分别如图1-18~图1-20所示,由安全系数云图可以看出,零件是安全的。

图1-18 损坏应力云图图1-19 生命总数云图图1-20 安全系数云图5 小结本节验证了柴油引擎燃料泵装置里件3套筒零件的静强度和疲劳强度,计算结果表明,两项指标均符合设计要求。

考虑到成本和结构问题,这里不作改进。

六、范例名: (Turning Machine转向机构)1 设计要求:该装置为一转向机构,该机构主要用于需要换向的场合,设计工作载荷为600N。

2 分析零件件1本体零件和件4端盖零件是主要的承载零件,因此,这里对本体和端盖零件进行静强度校核。

3 分析目的1、验证件1本体零件在给定的载荷下静强度是否满足要求;2、验证件4端盖零件在给定的载荷下静强度是否满足要求;4 分析结果两个零件的材料均选用灰铸铁,极限应力151.6MPa。

按照书中尺寸进行建模,件1本体零件和件4端盖零件的体积分别为133 cm3和16.7 cm3,总体积为149.7 cm3。

根据零件的工作情况,对该零件进行静力分析,结果如图1-21所示。

模型的最大von Mises为51.3 MPa,零件的安全系数约为3。

零件安全。

图1-21 静力分析应力云图5 零件改进由图1-21的装配体的应力云图可以看出,零件上的最大应力为51.3MPa,零件上应力小的部分比较多,同时考虑零件的结构,如钻螺纹孔等,可以对一些应力较小的部位减小厚度,从而减轻零件的质量。