不同焊接工艺对P91钢材焊接接头性能的影响

2 P91钢的焊接性能

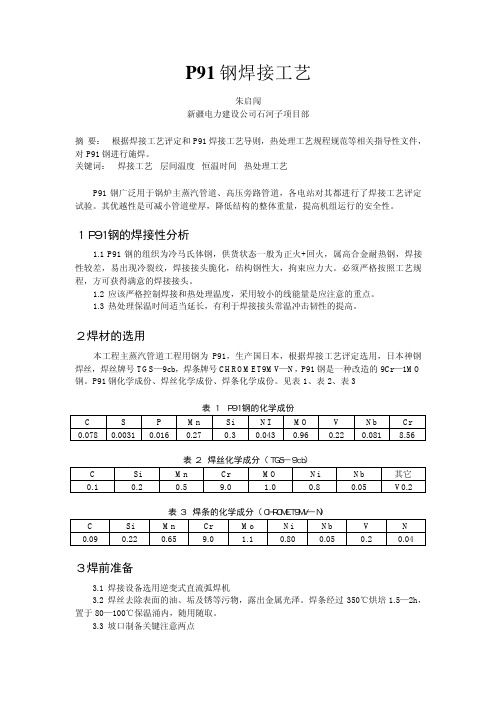

2 P91钢的焊接性能P91钢的化学成分和机械性能见表1、表2。

P91钢是中合金钢,合金含量较高,Cr、Mo元素含量分别达到9.50%和1.05%,使其具有相当的空淬性,Cr、Mo、Mn、Ni等元素都可以显著地提高钢的淬硬性[1],在焊接过程中易产生裂纹。

有研究显示,P91钢在不预热条件下焊接裂纹达100%,在预热200℃以下焊接,不论用手工电弧焊或钨极氩弧焊在焊接接头的表面或内部都会产生裂纹,具有较大的冷裂倾向,当预热200~250℃时可避免冷裂纹的产生。

在焊接过程中还会产生热裂纹[2]。

因此,P91钢的可焊性较差,焊接时需要采用严格的焊前预热、焊后后热消氢处理、控制焊接线能量、焊后热处理等工艺措施,才能保证焊接质量。

3 焊接工艺评定在邯峰电厂项目主汽管道正式配管前,生产厂按照ASME标准进行了焊接工艺评定工作。

3.1 焊接方法手工氩弧焊打底加手工电弧焊填充、盖面。

3.2 焊材选用焊丝、焊条均选用德国产,牌号分别为CM9-IG(AWS ER 505)、FOX C9MV。

其化学成分分别见表3、表4。

3.3 接头形式采用单面双V形坡口,下部坡口角度为35°,上部坡口角度为10°,钝边厚度为1.6±0.8,对口间隙为2±0.5,见图1。

3.4 焊接过程温度控制焊前预热温度:200~250℃;层间温度:250~350℃;后热处理:温度300~350℃,保温1h;热处理:温度740~760℃,升温速度和降温速度不超过130℃/h,保温3.5h。

见图2。

3.5 焊接电特性P91钢的焊接电特性见表5。

3.6 焊接工艺评定试验结果P91钢焊接工艺评定试验结果见表6。

4 焊接质量控制焊接是管道工厂化配管和现场安装的关键工序。

由于P91钢的焊接性能较差,焊接过程中的任一环节控制不好都会导致焊接接头机械性能差及裂纹等致命缺陷的产生。

因此对焊接工艺、焊接人员、焊接条件、焊接材料、焊接过程等各方面都要严格控制。

P91钢焊接工艺

该工艺参数,在焊接工艺上非常严谨,在焊接过程中,严格控制焊接参数。选用小的 焊接电流,焊层厚度不超过 3mm,焊接层间温度不超过 300℃,延长焊后热处理恒温时间,

2

加强对焊缝的焊接过程的监督,完全可以获得优秀的焊接质量。

参考文献

国家电力公司关于 T91/P91 钢焊接工艺导则 火质函[1999]34 号 A335P91 焊接工艺评定报告. 山东电建三分公司 刘宝芳、姜评章 贵州黔北电厂 4×300MW 机组工程 P91 钢管道施工焊接工艺指导 王顺林 阳城电厂 1 号机组 P91 钢管道工艺评定 洪卫、王志伟

表 3 P91 钢 TIG 焊接工艺参数

钨极直径

焊丝直径

焊接电流

电弧电压

焊接速度

正面保护

/mm

/mm

/A

/V

/mm.min-1

/L.min-1

Wce—2250

2.4

95—115

9—11

60—80

10—12

4.4 SMAW 焊

4.4.1 SMAW 焊应该注意道间温度的控制,采用小参数、多层多道焊。其工艺参数见表

5.2 恒温时间(见表 5)

壁厚/mm 恒温时间/h

d<12.5 1

表 5 恒温时间

12.5≤d<25 1.5—2

25≤d<37.5 2—3

37.5≤d≤50 3—3.5

5.2.1 焊接完毕需在 100—120℃的温度下恒温 1 小时,将残余奥氏体(A)全部转变为马 氏体(M)后,才能进行升温热处理。

3

P91钢焊接工艺

作者: 作者单位:

朱启闯 新疆电力建设公司石河子项目部

相似文献(10条)

1.会议论文 曾富强.王淦刚 P91钢主蒸汽管道焊接工艺及施焊技术 2004

焊后热处理对P91、P92 钢焊缝韧性的影响

功显著提高(表 4)。该项热处理工艺在 P91、P92

钢工程应用中具有重要意义,这是因为该工艺具

有以下特点:①可以有效控制焊缝韧接工艺要求

比较宽松,可以免受焊接热输入、层间和预热温

度等参数严格控制的约束,从而提高效率,大大

方便了现场施工;③与文献[6]提到的提高焊缝金

盖面焊缝是粗大的柱状晶,柱状晶内组织是板条马氏

焊后

体+δ铁素体,马氏体板条清晰,位向明显;以下各

M-1 未热

<10

<10

层组织由于受到焊接热循环的作用,部分区域粗大的

处理

柱状晶消失,形成等轴晶;部分区域柱状晶仍然存在;

板条马氏体受到不同温度的正火和回火处理。

从表 3 和图 3 可看出,P91 钢焊缝金属焊后 状态的韧性很差,它的微观组织特征与其冲击功 存在对应关系,粗大的柱状晶和清晰、具有明显 位向的板条马氏体组织是导致冲击功过低的主

探讨焊后热处理工艺对焊缝晶粒度形态和控制 机理。该项研究一旦获取热处理参数与晶粒度之 间的定量关系,必将突破现有极其严格的 焊接工艺,对推动 P91、P92 钢焊接工艺技术进 步,提高锅炉使用寿命,具有积极意义和参考价 值。

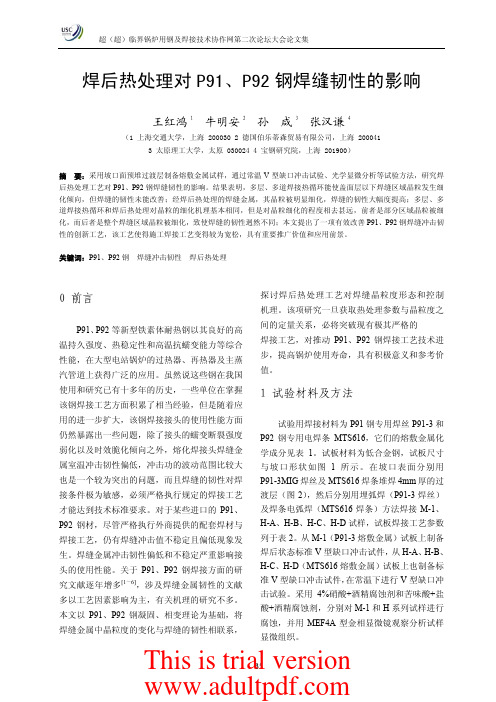

1 试验材料及方法

试验用焊接材料为 P91 钢专用焊丝 P91-3 和 P92 钢专用电焊条 MTS616,它们的熔敷金属化 学成分见表 1。试板材料为低合金钢,试板尺寸 与坡口形状如图 1 所示。在坡口表面分别用 P91-3MIG 焊丝及 MTS616 焊条堆焊 4mm 厚的过 渡层(图 2),然后分别用埋弧焊(P91-3 焊丝) 及焊条电弧焊(MTS616 焊条)方法焊接 M-1、 H-A、H-B、H-C、H-D 试样,试板焊接工艺参数 列于表 2。从 M-1(P91-3 熔敷金属)试板上制备 焊后状态标准 V 型缺口冲击试件,从 H-A、H-B、 H-C、H-D(MTS616 熔敷金属)试板上也制备标 准 V 型缺口冲击试件,在常温下进行 V 型缺口冲 击试验。采用 4%硝酸+酒精腐蚀剂和苦味酸+盐 酸+酒精腐蚀剂,分别对 M-1 和 H 系列试样进行 腐蚀,并用 MEF4A 型金相显微镜观察分析试样 显微组织。

P91焊接工艺

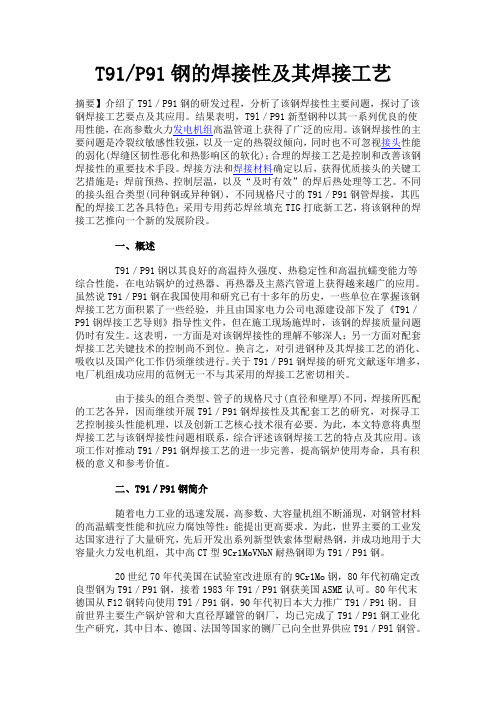

T91/P91钢的焊接性及其焊接工艺摘要】介绍了T9l/P91钢的研发过程,分析了该钢焊接性主要问题,探讨了该钢焊接工艺要点及其应用。

结果表明,T9l/P91新型钢种以其一系列优良的使用性能,在高参数火力发电机组高温管道上获得了广泛的应用。

该钢焊接性的主要问题是冷裂纹敏感性较强,以及一定的热裂纹倾向,同时也不可忽视接头性能的弱化(焊缝区韧性恶化和热影响区的软化);合理的焊接工艺是控制和改善该钢焊接性的重要技术手段。

焊接方法和焊接材料确定以后,获得优质接头的关键工艺措施是:焊前预热、控制层温,以及“及时有效”的焊后热处理等工艺。

不同的接头组合类型(同种钢或异种钢),不同规格尺寸的T91/P91钢管焊接,其匹配的焊接工艺各具特色;采用专用药芯焊丝填充TIG打底新工艺,将该钢种的焊接工艺推向一个新的发展阶段。

一、概述T91/P91钢以其良好的高温持久强度、热稳定性和高温抗蠕变能力等综合性能,在电站锅炉的过热器、再热器及主蒸汽管道上获得越来越广的应用。

虽然说T91/P91钢在我国使用和研究已有十多年的历史,一些单位在掌握该钢焊接工艺方面积累了一些经验,并且由国家电力公司电源建设部下发了《T91/P9l 钢焊接工艺导则》指导性文件,但在施工现场施焊时,该钢的焊接质量问题仍时有发生。

这表明,一方面是对该钢焊接性的理解不够深人;另一方面对配套焊接工艺关键技术的控制尚不到位。

换言之,对引进钢种及其焊接工艺的消化、吸收以及国产化工作仍须继续进行。

关于T91/P91钢焊接的研究文献逐年增多,电厂机组成功应用的范例无一不与其采用的焊接工艺密切相关。

由于接头的组合类型、管子的规格尺寸(直径和壁厚)不同,焊接所匹配的工艺各异,因而继续开展T9l/P91钢焊接性及其配套工艺的研究,对探寻工艺控制接头性能机理,以及创新工艺核心技术很有必要。

为此,本文特意将典型焊接工艺与该钢焊接性问题相联系,综合评述该钢焊接工艺的特点及其应用。

电焊工艺参数对焊接接头性能影响分析

电焊工艺参数对焊接接头性能影响分析电焊接头是机械构件中常用的一种连接方式。

在焊接过程中,电焊工艺参数的设置对焊接接头的质量和性能具有重要的影响。

本文将从电焊工艺参数对焊接接头性能影响的角度进行分析。

一、电焊接头的作用和常用类型电焊接头是指利用电弧形成的热能将不同金属或不同形状的同种金属熔化,在凝固时形成的连接。

电焊接头可分为以下几个类型:1.对接焊接接头:指相互平行的两根焊接件在同一平面上进行的接头。

2.角接焊接接头:指两根焊接件垂直于彼此,形成一定角度的接头。

3.T型接焊接接头:指一根焊接件在另一根焊接件上的接头,呈“T”字形。

4.搭接焊接接头:指将两个焊接件的边缘重叠起来,然后焊接的接头。

以上各种电焊接头在电焊接头行业中使用很多,其中对接焊接接头是最常见的。

二、电焊工艺参数对焊接接头性能的影响因素1.焊接电流焊接电流是影响焊接效果的一个重要参数,直接影响到焊接接头强度、焊肉形状和成分组织等性能。

过大的焊接电流会导致过热,熔体流动性不好,焊接肉的凝固过程也很快,会使焊接根部和熔池与基材之间存在过多的缺陷,导致接头性能变差。

反之,则会导致焊接根部不熔化,焊接面积减小,强度也会下降。

2.焊接电压焊接电压是指在电弧下令电子流动的电压,它会影响焊接弧弧长、电弧稳定性、焊接速度等。

同时,也会影响到溅射量、热量传递和熔化率等焊接质量指标。

过大的焊接电压会使弧电流和弧长增加,导致焊接速度减缓、溅射量增加,焊接接头表面会出现较大的凹凸不平,甚至出现裂纹。

反之,则会使弧电流和弧长减小,导致熔池不稳定,焊接接头表面质量也会下降。

3.焊接速度焊接速度是指焊条或电极焊接时的速率,包括前进速度和回程速度两部分。

焊接速度对焊接接头的成形和成分组织有着重要影响。

过快的焊接速度会导致热量分布不均匀,出现焊接肉棕化的现象,同时会导致基材受热较少,焊接面积减小,焊接强度也会下降。

反之,则会导致焊接时间过长,热影响区域过大,焊接接头变得松散。

p91焊接与热处理工艺(一)

p91焊接与热处理工艺(一)P91焊接与热处理工艺简介•P91钢是一种高合金钢,具有优异的耐高温、耐压力和抗蠕变性能。

•焊接和热处理工艺对P91钢的性能至关重要,需要特殊的操作和注意事项。

焊接工艺•P91钢的焊接需要采用预加热和后热处理的工艺,以降低焊接区的残余应力。

•预加热温度一般在200~250摄氏度,保持时间根据板材厚度确定。

•焊接过程中需要控制焊接速度和温度,避免产生裂纹和氮化物析出。

焊接材料选择•焊接材料需要选择与P91钢具有相似的化学成分和机械性能。

•建议使用P92、P23或P122焊丝进行焊接,以确保焊缝与母材的匹配性和可靠性。

焊接参数控制•焊接电流、电压和速度需要严格控制,以避免焊接区出现氮化物析出和裂纹。

•推荐采用小电流大电压的参数,避免焊接区过热和产生太多热输入。

热处理工艺•P91钢的热处理工艺主要包括回火和正火,目的是调整其组织和提高其性能。

•热处理时需要注意温度和保温时间的控制,以避免过度回火或过火导致性能下降。

回火热处理•回火温度一般在620~680摄氏度范围内,保持时间根据板材厚度确定。

•回火工艺可以消除焊接区的残余应力,提高整体的韧性和抗蠕变性能。

正火热处理•正火温度一般在980~1040摄氏度范围内,保持时间根据板材厚度确定。

•正火工艺可以提高P91钢的强度和耐蠕变性能,适合在高温和高压环境下使用。

注意事项1.在焊接和热处理过程中,需要严格遵守工艺规范和操作要求,确保质量和安全。

2.焊接人员需要具备专业的技能和经验,熟悉P91钢的特性和工艺要求。

3.在实际操作中,应定期检测焊接接头和热处理后的材料,确保其达到标准要求。

4.若发现焊接接头出现裂纹或热处理后材料性能下降,应及时采取对应的修补和调整措施。

总结: P91钢的焊接和热处理工艺对其性能和可靠性至关重要。

通过控制焊接参数和热处理条件,可以确保焊接接头和热处理后的材料具有良好的性能和可靠性。

同时,需要密切关注工艺规范和操作要求,以确保质量和安全。

焊接工艺对钢铁材料性能的影响与优化

焊接工艺对钢铁材料性能的影响与优化引言:焊接是一种常见的金属连接工艺,广泛应用于制造业和建筑领域。

焊接工艺的选择和优化对于保证焊接接头的质量和性能至关重要。

本文将探讨焊接工艺对钢铁材料性能的影响,并提出一些优化方法。

一、焊接工艺对钢铁材料性能的影响1. 焊接变形:焊接过程中,由于热影响区的热膨胀和冷却收缩,焊接接头会发生变形。

焊接变形可能导致应力集中和裂纹的产生,从而降低焊接接头的强度和耐久性。

2. 焊接残余应力:焊接过程中产生的热应力和冷却应力会导致焊接接头内部残余应力的积累。

这些残余应力可能导致接头的变形、开裂和疲劳寿命的降低。

3. 焊接金属的微观结构变化:焊接过程中,熔化金属和热影响区的温度会发生显著变化,从而引起金属的相变和晶粒尺寸的变化。

这些微观结构变化可能导致焊接接头的硬度、韧性和腐蚀性能的改变。

二、焊接工艺优化的方法1. 控制焊接温度和速度:通过控制焊接过程中的温度和速度,可以减少焊接变形和残余应力的产生。

例如,采用预热和后热处理可以降低焊接接头的残余应力。

2. 选择合适的焊接材料:选择合适的焊接材料可以提高焊接接头的性能。

例如,选择具有良好可焊性和相似化学成分的焊接材料可以减少焊接接头的裂纹敏感性。

3. 优化焊接工艺参数:通过优化焊接工艺参数,可以改善焊接接头的性能。

例如,调整焊接电流、电压和焊接速度可以控制焊接接头的热输入和冷却速率,从而影响焊接接头的微观结构和性能。

4. 使用适当的焊接辅助材料:使用适当的焊接辅助材料可以改善焊接接头的性能。

例如,使用焊接保护气体可以减少氧化和夹杂物的产生,提高焊接接头的质量。

5. 进行焊接接头的后处理:通过进行焊接接头的后处理,可以进一步改善接头的性能。

例如,进行热处理可以消除残余应力和改善接头的硬度和韧性。

结论:焊接工艺对钢铁材料性能有着重要的影响。

通过控制焊接温度和速度、选择合适的焊接材料、优化焊接工艺参数、使用适当的焊接辅助材料和进行后处理,可以优化焊接接头的性能。

电厂用P91钢焊接工艺及其焊后性能研究

[ OI编 号 ] 1 . 9 9 ji n 1 0 3 6 . 0 1 0 . 8 D 0 3 6 /.s . 0 2— 3 4 2 1 . 2 0 8 s W ELDI NG TECHNOLOGY OF TEEL US S 9 ED N W ER 1 I PO PLANTS AND TUDY S oN T I S T ~ W ELDI NG BEHAVI oR

LI M i i U nl

De a t nto t l g n a e i iEn i e rn I n r M o g l n M e h n c p r me fme al y a d M t ra g n e i g, n e n o i c a i o—e e t ia o e so a c n 1 g c 1Co l g or a l c re lPr) s i n 1 f Te h o 0 ia i e e Hu o 1 07 I e o g l n Re i n, hh t0 0 0, nn r M n o i g o PRC a

a d t e we d b l y o t e b i g i s e t d t r u h i a t t s , e sl e t a d b n e t Re uIs n h l a i t fs e l 1 en n p c e h o g mp c e t t n i t s , n e d t s i 9 e s t

.

s o t a h o d t u h e sa d sr n t fwedj it a eo t ie y a o tn o r s o d n h w h tt eg o o g n s n te g h o l on sc n b b an d b d p i g c re p n ig

P91钢和TP347H钢焊接接头综合力学性能的影响

图3硬度和测试位置的关系 2.5高温持久强度试验结果与分析

由于工程设计所要求提供的热强性能数据是

相当长时间的数据,有的需要十几万小时甚至20

万小时的热强性能数据。而这样长时间的试验数

据直接通过试验获得是极为困难的。因此,一般

均是由提高温度和应力的方法来得到短时间的性

能数据,然后利用经验公式来推算长时间的性能

P91钢是一种改进型的9Cr一1Mo钢16,7 J,由于 其良好的综合性能和低廉的价格使得该钢种逐渐 替代价格昂贵的奥氏体不锈钢TP304H、TP347H, 而在乙稀裂解装置中得到广泛应用旧J。但P91和 TP347H异种材质的焊接工艺、焊接方法的选择和 焊后热处理等一直是迫切需要解决的焊接技术难

万方数据

.13.

水平试样断裂时间的测试,确定式中的材料常数 A、曰值。

图4给出了550℃下3种状态的焊接接头持 久强度试验的断裂应力与断裂时间的关系曲线。 由试验数据回归统计的结果可知,对于经过B焊 后热处理工艺的试样:A=1×1酽,B=9.437 3;对 于经过C焊后热处理工艺的试样:A=7 x 1017,B =6.629;对于经过E焊后热处理工艺的试样:A= 5×107,B=1.885 7。由试验结果可知,550℃下经 过焊后热处理的2组试样的断裂时间在同样工作 应力下均高于未经热处理(即焊态)试样的断裂时 间,反映了经热处理比未经热处理的试样具有较 好的高温持久性能。

[J].水利电力机械.1998,(3):42—46. [2]章应霖,王学,张建.P91钢焊接接头性能及其存在问

题的讨论[J].水利电力机械,2001,(1):22—28, [3 J L.Beres.Proposed Modification to Schaeffler Diagram for

不同焊接工艺参数对焊缝组织的影响

不同焊接工艺参数对焊缝组织的影响摘要:近年来,社会发展迅速,我国的焊接行业的发展也有了显著的发展。

据统计,40%~50%的钢铁材料需要经过制订严格的焊接工艺焊接后才能投入使用,因此金属材料的焊接性是一项非常重要的性能。

“十三五”期间,国家出台了一系列基建政策,使得工程机械行业的竞争日趋激烈。

工程机械产品主要应用材料是高强钢,其材料性能直接关系到整个工程机械产品的性能。

但是高强钢在应用时最薄弱的环节是焊接接头的性能,其性能的好坏制约着高强钢的总体性能。

在焊接热循环作用下,材料的组织越细,则长大的趋势越明显,有可能损害其韧性;同时由于碳当量的升高,导致钢材焊接性变差,对焊接工艺的要求会更加严格,热影响区组织和韧性恶化倾向也会相应增加,特别是接近熔合线附近的热影响区粗晶区往往成为焊件韧性薄弱区。

关键词:不同焊接;工艺参数;焊缝组织;影响1.焊接电流对焊缝质量的影响焊接电流,是指焊接时流经焊条、焊丝的回路电流。

它是焊接的重要参数,对焊接质量和成型有极大影响。

1.1焊接电流过小则不易起弧、易息弧、电弧不稳定、熔深不足,焊道窄余高大,容易造成未焊透、夹渣、焊瘤和冷裂纹等问题。

1.2焊接电流过大则焊缝熔深大,焊道宽余高大,容易造成烧穿、咬边、夹钨、气孔、热裂纹等缺陷,且增加了金属飞溅导致浪费,还会导致焊缝及热影响区金属晶粒粗大(热脆化),影响物理性能。

1.3焊接效率一般情况下,在保证焊接质量的前提下尽可能采用较大电流。

采用较细的焊条,应选择较小的焊接电流;采用直径较粗的焊条,应选择较大的焊接电流,以供给熔化焊条所需之热量。

为了获得合理的焊接电流,焊接前必须做焊接工艺评定。

焊接电流的确定,应结合焊接的类型、母材性质、焊条焊丝牌号、电压、焊速等因素综合确定,最好经过工艺试验,焊接结构的焊缝尺寸不符合要求时,将直接影响焊接接头的质量:尺寸过小的焊缝,使焊接接头强度降低;尺寸过大的焊缝,不仅浪费焊接材料,还会增加焊件的变形;塌陷量过大的焊缝使接头强度降低;余高过大的焊缝,造成应力集中,减弱结构的工作性能。

焊接工艺参数对SA335—P91炉管接头韧性的影响

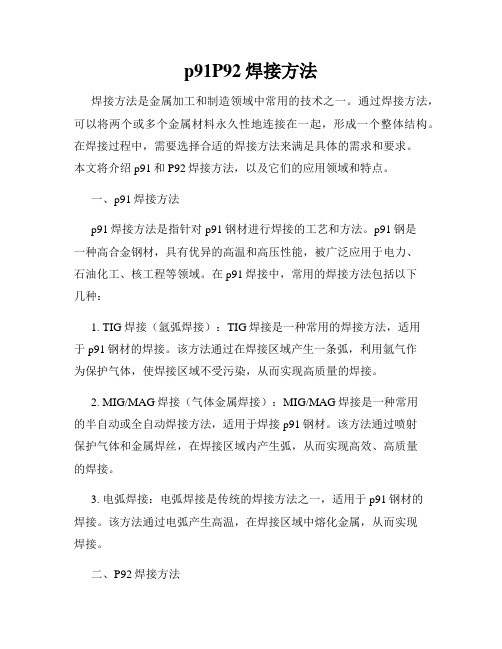

圈 2 夏比冲击 功与道 闻曩赓的美蕞夏 美鞋分析螬暴

圈 中 试 验 温 度 ; 1 0℃ . 2 .2 .0℃ , 3 一 0℃ . 4 一 0℃ . 2 . 3

一加 ℃

不 同 的温 度 下 进 行 v形 缺 口 冲击 试 验 .运 用 灰 色 系 统 理 论 中 的关 联 分 析 法 …综 台 处 理 焊 缝 和 热 影 响 区各 种 温度 下 的 夏 比 冲 击 功 .用 关 联 度 描 述 接 头 的韧 性 和 焊 接 热 输 ^ 的 关 系 .其

结 果 如 圈 1所示 。 3 分 析 与讨 论

3 1 焊 接热 辅 ^ 对 P 1 接 接 头 韧性 的影 响 9 焊 在 焊接 过 程 中 .由 于熔 化 的 焊 丝及 母 材 金 属 形 成 的熔 池 温 度 高达 1 0 0℃ .故 焊缝 及 焊麓 两 侧 的母 材 金 属经 历一 次甚 至 6 多次 明显 的焊 接 热 循 环 ,并 形 成 一 个橙 不 均 衡 的焊麓 和热 影响 医 .因此 .整 个 接 头 区 的 韧性 与 焊 接热 输 ^ 的大 小 密 切相 关 。 从 圉 1 以看 到 ,随 着 焊接 热 输 ^ 的提 高 ,焊 缝 和 热 影 响 区 的 可 夏 比冲 击 功 值呈 下 降 趋 势 .而且 变化 较 为 明 显 c

圈 1 夏 比冲击功与掉接热输入的芙 基夏美鞋分析螬暴 固中试验温 度 :1 0℃, 2 2 0℃ . 3 — 0℃ . 4 — 0℃ 2 3

—4 ℃ O

一 趟 术一

,o 0

一 水 越 誉

9 0

∞

一

试 验 用 材 取 日本 生 产 的 1 8 m × 4 mm 的 S 3 5 P 1 6 m 2 A 3 一9 钢 管 .其 力 学性 能复 验 值 见 表 1 。 寰 1 P 1 的力学性能 9钢

焊接工艺与焊接接头性能研究

焊接工艺与焊接接头性能研究摘要:焊接是一种常见的金属连接工艺,在工业生产中起着重要作用。

本文旨在研究不同焊接工艺对焊接接头性能的影响。

通过实验对比不同焊接方法下焊接接头的力学性能、热影响区(HAZ)特性和裂纹敏感性进行了研究。

结果表明,适当选择焊接工艺可以提高焊接接头的性能,同时减少热影响区和裂纹的产生。

1. 引言焊接是将金属材料加热至熔点或部分熔点,并进行加压连接的工艺。

在工业生产中,焊接被广泛应用于航空航天、汽车、建筑等行业。

焊接接头的性能对于产品的质量和使用寿命具有重要影响。

因此,研究不同焊接工艺对焊接接头性能的影响具有重要意义。

2. 焊接工艺的选择不同的焊接工艺适用于不同的应用场景。

常见的焊接方法包括电弧焊、气体保护焊、等离子焊等。

在选择焊接工艺时,应考虑以下因素:金属材料的种类、厚度和形状、焊缝的位置和要求,以及生产效率和成本等。

根据焊接接头的要求,选择合适的焊接工艺可以提高焊接接头的性能。

3. 焊接接头的力学性能焊接接头的力学性能是评价焊接质量的重要指标之一。

通过对比不同焊接工艺下焊接接头的抗拉强度、屈服强度和延伸率等力学性能参数,可以评估焊接接头的承载能力和可靠性。

实验结果显示,不同焊接工艺下焊接接头的力学性能存在差异。

例如,电弧焊接具有较大的热输入和热影响区,因此焊接接头的力学性能较低。

而气体保护焊接具有较小的热输入和热影响区,因此焊接接头的力学性能较高。

4. 热影响区(HAZ)的特性焊接过程中,焊缝周围会发生高温区域,称为热影响区(HAZ)。

热影响区的特性对焊接接头的性能起着重要影响。

研究表明,热影响区的晶粒尺寸、晶界结构和硬度等特性与焊接工艺密切相关。

电弧焊接会导致热影响区的细晶区域增大,晶界结构变得不稳定,从而影响接头的强度和塑性。

气体保护焊接由于热输入较小,热影响区的特性更加稳定,接头的性能更优良。

5. 裂纹敏感性焊接接头在受到外部力作用时可能会出现裂纹。

裂纹的产生对焊接接头的可靠性和使用寿命构成威胁。

焊接工艺对接头微观组织与性能的影响分析

焊接工艺对接头微观组织与性能的影响分析引言:焊接是一种常见的金属连接方法,广泛应用于工业生产中。

然而,焊接工艺的选择和控制对接头的微观组织和性能具有重要影响。

本文将分析焊接工艺对接头微观组织和性能的影响,并探讨如何优化焊接工艺以提高接头质量。

一、焊接工艺对接头组织的影响1. 熔化区组织:焊接过程中,熔化区是焊接接头的关键部位。

焊接工艺的选择和控制会直接影响熔化区的组织。

例如,焊接电流和焊接速度的调节会影响熔化区的晶粒尺寸和形态。

较高的焊接电流和较快的焊接速度会导致较大的熔化区晶粒,降低接头的强度和韧性。

2. 热影响区组织:焊接过程中,除了熔化区外,热影响区也是焊接接头的重要部分。

焊接工艺的热输入和冷却速度会对热影响区的组织产生影响。

较高的热输入和较慢的冷却速度会导致热影响区的晶粒长大和相变,使接头的硬度增加,降低了韧性。

3. 金属间化合物形成:在某些焊接过程中,焊接材料和基材之间会发生金属间化合物的形成。

焊接工艺的选择和控制会影响金属间化合物的形成和分布。

适当的焊接工艺可以促进金属间化合物的均匀分布,提高接头的强度和耐腐蚀性。

二、焊接工艺对接头性能的影响1. 强度:焊接工艺的选择和控制对接头的强度具有重要影响。

适当的焊接工艺可以获得较高的焊缝强度,提高接头的承载能力。

而错误的焊接工艺选择和控制会导致焊缝强度降低,影响接头的使用寿命。

2. 韧性:焊接工艺的选择和控制也会对接头的韧性产生影响。

适当的焊接工艺可以获得较好的韧性,使接头在受到冲击或振动时能够具有一定的变形和吸能能力。

而错误的焊接工艺选择和控制会导致接头的脆性增加,容易发生断裂。

3. 耐腐蚀性:焊接工艺的选择和控制还会对接头的耐腐蚀性产生影响。

适当的焊接工艺可以避免焊接缺陷和金属间化合物的不均匀分布,提高接头的耐腐蚀性。

而错误的焊接工艺选择和控制会导致接头的腐蚀敏感区域增加,降低了接头的耐腐蚀性能。

三、优化焊接工艺以提高接头质量1. 选择合适的焊接方法:不同的焊接方法适用于不同的材料和应用场景。

T_P91钢焊接问题探讨

T /P 91钢焊接问题探讨Discussion o n Problems in the Welding of T /P 91Steel任岚明,姜德盛(吉林省电力有限公司电力科学研究院,长春 130021)摘 要:对T /P 91钢焊接中存在的问题进行了探讨。

由于对焊接规范掌握不当、对焊接热处理工艺的理解存在误区影响了T /P91钢的焊接质量,大电流加慢焊速的操作手法使T /P91钢焊接接头性能劣化,预热温度太高,降低了该钢材焊接接头在室温时的冲击韧性。

焊接热处理工艺中对温度的监控必须准确,否则就达不到要求的回火性能。

D L /T 869-2004《火力发电厂焊接技术规程》对T /P91钢焊后的组织和硬度的规定不够详细,需进一步完善。

关键词:T /P 91钢;焊接;热处理工艺中图分类号:T G 457.11 文献标志码:B 文章编号:1009-5306(2010)03-0012-02收稿日期:2010-02-22作者简介:任岚明(1969-),男,高级工程师,从事火力发电厂焊接技术工作。

T /P91钢作为一种火力发电厂锅炉蒸汽管道、集热箱、再热器、蒸汽导管等使用的新型热强钢,在国内已大量用于高参数火力发电机组,并成为锅炉高温高压蒸气管段用钢的主要钢种。

与传统的耐热钢相比,在强韧化机理、力学性能和焊接性能等方面均有所不同,因此焊接时具有特殊性;焊接工艺与传统工艺相比较为复杂,在焊接时经常出现一些问题,主要体现在不能正确掌握焊接规范、热处理工艺不得当等方面,另外现有的检验规程也有待进一步完善。

1 焊接规范掌握不当引起的问题焊接热循环对焊接接头质量有很大影响,在厚度、接头形式、预热温度等已确定的情况下,电弧焊时的电流、电压和焊接速度等成为焊接热循环主要技术参数。

为了综合考虑焊接规范参数对热循环的影响,引入了“线能量”这一概念。

输入焊缝单位长度内的焊接热量即线能量q 为:q =UI /v式中:I 为焊接电流;U 为电弧电压;v 为焊接速度。

p91P92焊接方法

p91P92焊接方法焊接方法是金属加工和制造领域中常用的技术之一。

通过焊接方法,可以将两个或多个金属材料永久性地连接在一起,形成一个整体结构。

在焊接过程中,需要选择合适的焊接方法来满足具体的需求和要求。

本文将介绍p91和P92焊接方法,以及它们的应用领域和特点。

一、p91焊接方法p91焊接方法是指针对p91钢材进行焊接的工艺和方法。

p91钢是一种高合金钢材,具有优异的高温和高压性能,被广泛应用于电力、石油化工、核工程等领域。

在p91焊接中,常用的焊接方法包括以下几种:1. TIG焊接(氩弧焊接):TIG焊接是一种常用的焊接方法,适用于p91钢材的焊接。

该方法通过在焊接区域产生一条弧,利用氩气作为保护气体,使焊接区域不受污染,从而实现高质量的焊接。

2. MIG/MAG焊接(气体金属焊接):MIG/MAG焊接是一种常用的半自动或全自动焊接方法,适用于焊接p91钢材。

该方法通过喷射保护气体和金属焊丝,在焊接区域内产生弧,从而实现高效、高质量的焊接。

3. 电弧焊接:电弧焊接是传统的焊接方法之一,适用于p91钢材的焊接。

该方法通过电弧产生高温,在焊接区域中熔化金属,从而实现焊接。

二、P92焊接方法P92焊接方法是专门用于焊接P92钢材的工艺和方法。

P92钢是一种用于高温、高压环境的高合金钢材,具有优异的耐腐蚀和耐热性能。

在P92焊接中,常用的焊接方法包括以下几种:1. 真空电子束焊接:真空电子束焊接是一种高能量聚焦的焊接方法,适用于P92钢材的焊接。

该方法通过电子束在焊接区域产生高温,从而实现金属的熔化和焊接。

2. 惰性气体保护焊接:惰性气体保护焊接是一种常用的焊接方法,适用于P92钢材的焊接。

该方法通过在焊接区域提供惰性气体(如氩气)作为保护气体,避免氧和其他杂质的污染,从而实现高质量的焊接。

3. 热源搅拌焊接:热源搅拌焊接是一种新兴的焊接方法,适用于P92钢材的焊接。

该方法通过在焊接区域产生高速旋转的搅拌工具,使材料发生塑性变形和熔化,从而实现焊接。

焊接工艺参数对焊接接头性能的影响分析

焊接工艺参数对焊接接头性能的影响分析焊接是将两个或多个工件通过熔化材料并加入适当的填充金属进行连接的工艺。

焊接接头的性能直接影响着焊接件的质量和可靠性。

而焊接工艺参数作为决定焊接接头质量的关键因素之一,它的不同选择会导致焊接接头性能的差异。

本文将对焊接工艺参数对焊接接头性能的影响进行分析。

1. 焊接电流对焊接接头性能的影响焊接电流是焊接过程中最重要的参数之一。

当电流较低时,焊接接头的熔深较浅,焊缝不够完整,可能会导致焊接接头的强度降低。

而当电流过高时,焊接接头容易出现焊缺等缺陷,甚至引发裂纹。

因此,选择合适的焊接电流是确保焊接接头质量的关键。

2. 焊接速度对焊接接头性能的影响焊接速度是指焊接过程中焊枪在焊缝上移动的速度。

焊接速度过快会导致焊接接头熔深不够,焊缝不完整,影响接头的强度和密实性。

而焊接速度过慢则容易引起过热、烧穿等焊接缺陷。

因此,合理控制焊接速度对焊接接头性能的提高具有重要意义。

3. 焊接时间对焊接接头性能的影响焊接时间是指焊接过程中焊接电弧或电流持续作用于焊缝的时间。

焊接时间过长会导致焊接接头过热,可能引起过热变形、晶粒长大等问题,从而降低接头的强度和韧性。

而焊接时间过短则可能导致焊缝不够完整,接头质量较差。

因此,在选择焊接时间时应根据具体情况进行合理的把握。

4. 焊接气体对焊接接头性能的影响焊接气体的选择直接影响着焊接过程中气氛的稳定性和保护效果。

合适的焊接气体能够有效保护焊缝和熔池,减少其与外界气氛的接触,防止氧化和夹杂物形成。

常用的焊接保护气体包括纯净氩气、混合气等。

选择合适的焊接气体对于焊接接头性能的提高具有重要意义。

总之,焊接工艺参数对焊接接头性能的影响是相互关联、相互制约的。

合理选择和控制焊接工艺参数,可以实现焊接接头性能的提高和焊接质量的保证。

然而,不同焊接材料和焊接条件下,最佳的焊接工艺参数是不同的,需要通过实践和试验来确定。

因此,在实际应用中,焊接工艺参数的合理选择和调整是保证焊接接头质量的关键要素之一。

p91焊接与热处理工艺

p91焊接与热处理工艺P91焊接与热处理工艺引言•P91钢是一种高温高压下使用的重要材料,广泛应用于核电站、化工装置等领域。

•焊接与热处理是P91钢加工的关键环节,对于保证焊缝强度和材料性能至关重要。

焊接工艺•P91钢焊接需要选用合适的焊接材料和工艺参数,以确保焊接接头的可靠性和稳定性。

•常用的焊接材料包括P91焊条、P92焊丝等,其合金成分能够与P91钢匹配,提高焊接接头的性能。

•焊接工艺参数包括焊接电流、焊接速度、预热温度等,需要根据实际情况进行调整。

热处理工艺•热处理是P91钢焊接后的关键工艺,能够恢复焊接区的组织结构,消除焊接产生的应力和变形。

•常用的热处理方法包括正火、回火等,可以通过控制热处理温度和时间来获得理想的组织和性能。

•正火能够减少焊接区的硬度和脆性,提高焊接接头的可靠性和抗断裂能力。

•回火能够降低焊接区的残余应力,减少焊接接头的疲劳寿命。

注意事项•在焊接和热处理过程中,需要对P91钢进行严格的检验和监控,确保焊接接头的质量合格。

•焊接操作需要由具有相关资质和经验的操作人员进行,遵循焊接操作规范和安全防护要求。

•热处理过程中需要控制温度和时间,避免产生过渡组织和热裂纹等缺陷。

结论•P91焊接与热处理工艺对于保证焊接接头和P91钢的性能至关重要。

•合理选用焊接材料和调整焊接工艺参数,可以提高焊接接头的可靠性。

•控制热处理参数和注意事项,可以获得理想的焊接区组织和性能。

•在实际操作中,需要严格遵循相关规范和要求,确保P91焊接的质量和安全。

以上是关于P91焊接与热处理工艺的相关文章,希望对您有所帮助。

焊接工艺参数对焊接接头性能影响的研究

焊接工艺参数对焊接接头性能影响的研究焊接是工业生产中常见的连接方法,其应用广泛,包括汽车制造、航空航天、建筑、管道等领域。

而焊接接头的质量与承受力直接影响着焊接件的使用寿命,因此,了解和研究焊接工艺对焊接接头性能的影响非常重要。

1. 焊接工艺参数的基本概念焊接工艺参数包括焊接电流、焊接电压、焊接速度、焊接时间等多个方面。

其中,焊接电流和电压是控制焊接熔池的两个关键参数,同时也是影响焊接接头性能的主要因素之一。

在具体应用中,焊接工艺参数需要根据焊接材料、焊接位置和环境等因素进行科学调整,以达到最佳的焊接效果。

2. 焊接工艺参数对焊接接头性能的影响(1)焊接电流和电压:焊接电流和电压直接影响焊接接头的强度和韧性。

过高的电流和电压会造成焊缝过深,导致焊接接头的强度不足;反之,则会导致焊接不彻底,使接头易受拉伸和拉断。

因此,在不同焊接材料和厚度下,需要根据实际情况调整电流和电压的大小。

(2)焊接速度:焊接速度是指焊接头在焊接中的前进速度,其直接影响焊接接头的物理结构和化学成分。

速度过快会使焊接材料未完全熔化或混合,因此无法达到厚度和完整性;反之,则会导致熔池时间过长、气孔较多、熔焊区较大、结合致密性不足等问题。

(3)焊接时间:焊接时间是指焊接头在熔化和凝固时所需的时间,其直接影响焊接接头的凝固性和结构稳定性。

过长的焊接时间会导致焊接接头过度熔化,从而导致熔池过深、气孔生成等问题。

因此,在提高焊接速度的同时,需要根据焊接材料和厚度调整焊接时间,以达到最佳的焊接效果。

3. 焊接工艺参数的优化为了达到最佳的焊接效果,需要对焊接工艺参数进行科学调整和优化。

其优化方法包括:(1)选择适当的焊接参数。

在焊接材料和厚度相同的情况下,焊接参数的大小对焊接接头的性能具有较大的影响。

因此,需要根据实际情况选择适当的焊接参数,以确保焊接接头的强度和韧性。

(2)控制焊接过程。

在焊接过程中,需要随时监控焊接参数的大小,以避免出现过热、过深或气孔等问题。

焊接工艺对焊接结构力学性能的影响

焊接工艺对焊接结构力学性能的影响焊接是一种常用的金属连接方法,被广泛应用于工业领域,其质量直接关系到焊接结构的力学性能。

本文将探讨焊接工艺对焊接结构力学性能的影响,并分析不同焊接工艺对焊接接头的影响。

一、焊接工艺概述焊接工艺是指焊接操作过程中所采取的方法和步骤,包括焊接设备的选择、焊接参数的确定和操作执行等。

常见的焊接方法包括手工电弧焊、气体保护焊、电阻焊和激光焊等。

不同的焊接方法有着不同的特点和适用范围。

二、焊接工艺对焊接结构的影响1. 焊接工艺对焊接接头的强度影响焊接工艺的选择直接影响到焊接接头的强度。

合适的焊接工艺能够保证焊缝的完整性和强度,提高焊接接头的质量。

例如,气体保护焊与手工电弧焊相比,由于其使用保护气体,可以有效减少氧化和杂质的产生,从而得到较高强度的焊接接头。

2. 焊接工艺对焊接接头的韧性影响焊接工艺的选择还会影响焊接接头的韧性。

韧性是指焊接接头在受力时的抗拉伸性和抗冲击性。

合适的焊接工艺能够提高焊缝的韧性,使焊接接头在承受外力时不易发生断裂。

例如,激光焊接由于其高能量密度和快速冷却特性,可以得到较高的焊接接头韧性。

3. 焊接工艺对焊接接头的疲劳性影响焊接接头在使用过程中会受到循环加载的作用,容易发生疲劳断裂。

而焊接工艺的选择会对焊接接头的疲劳性能产生重要影响。

适当的焊接工艺可以减小焊接接头的应力集中程度,降低应力集中引起的疲劳裂纹产生的可能性。

因此,对于要求较高的焊接结构,需要选择合适的焊接工艺来提高其疲劳性能。

4. 焊接工艺对焊接接头的变形影响焊接过程中产生的热量会使焊接接头发生瞬时热变形和残余应力。

焊接工艺的选择可以控制焊接接头的变形情况,如选择适当的焊接电流、焊接速度和焊接顺序等,可以减少焊接接头的变形,确保焊接结构的尺寸精度和装配要求。

综上所述,焊接工艺对焊接结构力学性能具有重要影响。

通过选择合适的焊接工艺,可以提高焊接接头的强度、韧性、疲劳性能和变形控制,从而保证焊接结构的质量和可靠性。

分析焊接工艺对接头性能的影响

分析焊接工艺对接头性能的影响a.焊接线能量对焊接接头性能的影响。

其焊后状态的焊缝、HAZ 的冲击性能、铁素体含量、耐腐蚀性能.可见,A1试板的线能量最合适(15kJ/cm左右),A2试板线能量偏低(10kJ /cm左右),导致铁素体含量偏高,A3试板则线能量偏高(20kJ /cm左右),使得冲击韧度和耐腐蚀性能都下降。

b.稀释率对焊接接头性能的影响。

显然,坡口角度越小,稀释率越大。

使用16mm厚2205钢板,采用不同的坡口角度、基本相同的线能量进行SAW焊接试验,微信公众号:hcsteel。

焊后状态的焊缝、HAZ的冲击吸收功、铁素体、耐腐蚀性能,坡口角度是比较合适的,各项性能都较好,而图6-44a坡口由于角度较小微信公众号:hcsteel,稀释率高,性能较差。

焊接过程中,由于冷却速度非常快,焊缝金属处于不平衡状态,若使用与母材化学成分相同的填充材料,焊缝金属中就会铁素体含量过高,这是不利的。

因此,通常选择比母材具有更高奥氏体形成元素的填充材料,即增加焊丝中Ni和N的含量,以提高焊缝金属中奥氏体组织的比例。

而若稀释率高,则焊缝金属中Ni和N含量就会偏低,从而组织中奥氏体组织过少,使得焊缝冲击韧度变差,耐腐蚀性能也相对下降。

当然,坡口角度变小,稀释率提高,相应地提高焊接材料中奥氏体形成元素的含量也是可行的。

c.工艺焊缝对焊缝铁素体含量的影响。

所谓工艺焊缝是指焊接终了时,在焊缝表面再施焊一层焊道,以对表层焊缝和邻近的HAZ进行热处理,从而改善组织,提高性能,最后将工艺焊缝加工去除。

研究发现,表面层铁素体含量均比内部要高,通过增加工艺焊缝后,铁素体含量可降低6%~10%。

采用多层多道焊时,后续焊道对前层焊道有热处理作用,焊缝金属中的铁素体组织进一步转变成奥氏体,成为以奥氏体占优势的两相组织。

表面焊道由于无后续焊道的热处理作用,使得铁素体组织偏高,而增加工艺焊缝后,则有了工艺焊缝的热处理作用,奥氏体相就增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

G3 G4 G5 M1 M2 M3 M4 M5 M6

试样 名称

D 管接头 试样 焊位 2G;

R 管接头试 样 焊位 2G;

G 管接头 试样

焊位 5G;

M 管试样 (未使用 过的管材)

σ0.2 (MPa)

420 425 420 295 225 260 490 195 490 355 355 360 552

A、m——与试验温度有关的材料常数。

表4 接头在室温下的冲击试验结果

管样 名称

取样部 位

冲击功 AKV(J) 单个 单个 单个 样值 样值 样值

平均 值

D 管 焊缝 94

91

117 101

接头 熔合线 130 92

120 114

焊 位 热影响

2G; 区

180 91

85

119

R 管 焊缝 18

18

22

P

≤0.020

≤0.020

0.010 0.010 0.013 0.015 0.013

S

≤0.010

≤0.005

0.008 0.008 0.007 0.0038 0.0045

Si

Cr

Mo

V

0.20 0.50

~

8.00~9.50

0.85 1.05

~ 0.18 0.25

~

0.20 0.40

~

8.00~8.50

表1 试验用钢、焊丝和焊条的化学成分(Wt%)

ASME SA335-P91 VALLOUREC

TGS-9Cb SAF CDV-95 商检

C 0.08 ~ 0.12 0.08 ~ 0.12 0.09 0.10 0.086 0.11 0.12

Mn 0.30 ~ 0.60 0.30 ~ 0.50 0.95 0.96 0.90 0.46 0.48

板条马氏体

图号 1 2 3 4 5 6 7

图1 图片2 图片3

14.5

17.5 19.0 17.0 25.5 24.0 22.5 19.5 19.0 22.0

ψ (%)

70.0 70.5 39.5 84.0 82.0 78.5 66.0 64.5 65.0 81.5 80.5 80.5 71.5

71.5

82.0 81.5 80.5 71.5 72.0 70.5 82.0 82.0 83.0

545.5

355 355 360 520 500 510 370 380 360

σb (MPa)

625 630 620 335 330 340 665 675 670 380 390 385 663

672

405 395 405 685 680 680 410 420 400

δ5 (%)

21.0 21.0 15.0 23.0 20.5 17.0 15.0 14.5 15.5 17.5 16.0 16.5 14.5

R 管代表第二台机组的安装焊接接头,焊位 2G;(改进后的焊接工艺)

G 管代表返修单位的焊接接头,焊位 5G; M 管代表原始母材 说明:安装焊口、返修焊口所使用的管材和焊 接材料是相同的。 3.1 管材和焊接材料的化学成分 表 1 是管材和焊接材料的化学成分。 3.2 接头的外观检查 焊缝内壁缺陷。D、R 管焊缝内壁存在根部未 焊透、裂纹、焊瘤、未焊满、凹坑、错边、焊缝

0 前言

随着高参数大容量发电机组的需要,新型的热 强钢种相继出现并广泛被使用。上个世纪七十年代 结构钢的强韧化技术日趋完善,其特点是成分经过 了纯净化,并通过控轧手段进一步细化了晶粒也同 样提高了热强钢的性能,P91 钢材就是属于细晶强 韧化热强钢。

众所周知,细晶强韧化热强钢在焊接工艺中表 现最为突出的是焊接接头的性能低下,特别是焊缝 的冲击韧性,其主要原因是焊接设备和工艺还无法 达到成分纯净化和控轧的手段。因此焊接接头的性 能无法和轧钢的成品相媲美。但是如果正确地实施 焊接工艺和改进焊接操作手法,还是可以大幅度提 高焊接接头性能的。

19

接头 熔合线 33

19

17

23

焊 位 热影响

2G; 区

98

101 90

96

G 管 焊缝 96

116 120 110

接头 熔合线 198 210 217 208

焊 位 热影响

5G; 区

216 217 224 218

表5 4个试样的金相组织

试样 编号 母材 D管 D管 R管 R管 G管 G管

检验 区域

超(超)临界锅炉用钢及焊接技术协作网第二次论坛大会论文集

不同焊接工艺对P91钢材焊接接头性能的影响

蔡连元 1 魏烈和 2 陈 波 2

(1 兰州西固热电公司 甘肃 兰州 730060;2 大唐甘肃发电有限公司焊工培训中心 甘肃 兰州 730060)

摘 要:P91 钢材因不同的焊接工艺会使焊接接头的组织、性能有不同结果。文中对不同的两种焊接工艺,通过取样做了 常温和高温的性能试验,从数据中可以看到其结果是不同的,合适的焊接工艺得到的结果基本和母材一致,而蠕变寿命比 另一种焊接工艺相对长 10 倍以上。 关键词:两种焊接工艺;焊接接头;组织;性能;比较

3.3 接头在室温和 565℃下的拉伸试验 从表 2 中可以看出:G 管的指标好于 D 管和 R

管,与母材较接近。 3.4 接头的硬度

可以看到接头焊缝的硬度 G 管比其他的好,接 近于母材。

表2 接头在室温和565℃下的拉伸试验结果

试样 编号

D1 D2 D3 D4 D5 D6

R1 R2 R3 R4 R5 R6 G1

0.85 1.05

~ 0.18 0.25

~

0.17

8.68

0.80

0.21

0.18

8.65

0.81

0.21

0.40

8.60

0.90

0.22

0.31

9.46

0.88

0.20

0.28

9.23

0.86

0.21

(续)表1

Nb

N

Ai

ASME

0.06

SA335-P91 0.10

VALLOUREC

0.06 0.10

――

焊缝 热影 响区

焊缝

热影 响区

焊缝

热影 响区

微观组织特征

较粗大的回火板条马氏 体,脆性夹杂物 1 级,塑 性夹杂物 0.5 级 较细小的且呈树枝状的 板条马氏体

较细小的板条马氏体

较粗大的板条马氏体,原 奥氏体晶界局部有拉长 的条带状网状晶界 较粗大的板条马氏体,原 奥氏体晶界有网状晶界 板条马氏体,原奥氏体晶 界局部有细小的网状晶 界

2 两种不同的焊接工艺

2.1 安装单位焊接工艺 2.1.1 TIG 焊封底时预热 50~80℃(因为打底时坡

173

This is trial version

超(超)临界锅炉用钢及焊接技术协作网第二次论坛大会论文集

口外要贴密封胶带)管内充氩保护,氩气纯度在 99.95%以上; 2.1.2 SMAW 焊前预热至 180~250℃; 2.1.3 焊接线能量:第一台机组 E=60kJ/cm、第 二台机组 E≤30kJ/cm;(由于接头脆性明显第二台 机组做了调整,并对第一台焊接接头做了现场的正 火+高温回火处理) 2.1.4 焊层厚度不大于 3mm; 2.1.5 层间温度不超过 250℃; 2.1.6 焊后待接头冷却到常温再进行回火处理; 2.1.7 回火的最高温度为 780℃,恒温时间 90 分钟; 2.1.8 基本不用Φ4mm 的焊条。 2.2 生产单位焊接工艺 2.2.1 TIG 焊封底时预热 180~200℃(因为打底时 坡口外要贴密封胶带)管内充氩保护,氩气纯度在 99.95%以上; 2.2.2 SMAW 焊前预热至 200~250℃; 2.2.3 焊接线能量: E≤25kJ/cm; 2.2.4 焊层厚度不大于 2mm; 2.2.5 层间温度不超过 350℃; 2.2.6 焊后待接头冷却到 100~120℃恒温 60 分钟 再进行回火处理; 2.2.7 回火的最高温度为 760℃,恒温时间 480 分

(1)

伸蠕变及持久试验方法”在 RL3/4 蠕变试验机上进

式中 σ——试验应力,MPa;

行,试验温度 565℃,控温精度和温度梯度均≤±3

tr——断裂时间,h;

175

This is trial version

超(超)临界锅炉用钢及焊接技术协作网第二次论坛大会论文集

断于焊缝处外,所有的焊缝试样均断于邻近焊缝的

3.6 金相组织

母材。Leabharlann 4 个试样的组织检验结果见表 5。表中的图号 对应于图 1~图 7。 3.7 持久强度试验

持久强度试验按照 GB/T2039-1997“金属拉

对 4 类管样持久试验结果。采用(1)式用最 小二乘法对试验结果进行拟合

σ = A(tr )m

~ 0.03 ~ 0.40 0.07

~

0.04 ~ 0.07

0.25

TGS-9Cb

0.032 0.035

SAF CDV-95 0.038

0.041

0.003

商检

0.017 0.011

Ti

Ni

0.40

0.010

0.40

0.69 0.70

0.050

0.09 0.14

Sn

Cu

0.020 0.010

Sb 0.010 0.003

216

216

..

3.5 接头的冲击韧性

℃,试验机的负荷精度为±1.0%。试验进行至试样

试验机型号:JBC-300 电子测力冲击试验机。 断裂,记录加载应力和对应的断裂时间,测量试样

试验结果见表 4。从中可以看出冲击韧性 G 管接头 断后伸长率和断面收缩率。除 R 类焊缝的一个样品