直拉单晶硅中的杂质和位错

直拉单晶硅中的位错

金属杂质的基本性质

1、硅中金属杂质的存在形式 ①和其他杂质一样,硅中金属杂质的存在形式主要取决于固溶度,同时也 受热处理温度、降温速率、扩散速率等因素影响。 ②金属杂质可以以间隙态或替位态形式的单原子存在,也可以以复合体或 沉淀形式存在 2硅中金属杂质对硅器件的影响。 ①原子态的金属杂质主要影响载流子的浓度和少数载流子的寿命。金属杂 质对载流子寿命的影响为τ=1/νσN。 ②沉淀形式的金属杂质会严重影响少数载流子的寿命。

直拉单晶硅中的位错

晶体硅中有哪些位错?哪些途径导致位错?

位错的基本性质 晶体硅中的位错结构 晶体硅中位错的腐蚀和表征 晶体硅中位错对太阳电池的影响

晶体硅中有哪些缺陷?哪些因素导致 缺陷?

按照缺陷的结构分类,直拉单晶硅中主要存在点缺 陷、位错、层错和微缺陷;按照晶体生长和加工过 程分类,可分为晶体原生缺陷和二次诱生缺陷。 直拉单晶硅位错引入途径:①晶体生长时,由于籽 晶的热冲击,会在晶体中引入原生位错。②在晶体 生长的过程中,如果热场不稳定,将会产生热冲击, 也能从固液界面处产生位错,延伸进入晶体硅。③ 热应力引入位错。

位错的基本性质

图示为螺旋位错

螺旋位错是在外力的作用下, 某个原子面沿着一根与其相 垂直的轴线方向螺旋上升, 每旋转一周,原子面便上升 一个原子距离,从而导致部 分晶体的滑移

位错的基本性质

如果要准确的描述位错的性质,就需要用伯氏矢量的概念。伯氏 矢量是指在晶体中围绕某区域任选一点,以逆时针方向做一闭合 回路。如果该区域是完整晶体,回路的起点和终点会重合;如果 区域中含有位错,则起点和终点不能重合,那么从终点指向起点 的连线就是伯氏矢量,同时,该回路称为伯格斯回路。

直拉单晶工艺常识

直拉单晶工艺常识硅的固态密度:2.33克/㎝,液态密度2.54克/㎝,呈灰色金属光泽,性质较脆,切割时易断裂,比重较小,硬度较大,属于非金属,是极为重要的半导体元素,液态时其表面张力较大,从液态到固态时体积膨胀较多。

氧在硅晶体中的分布是不均匀的,一般头部含量高,尾部含量低,晶体中心部位含量高,边缘含量低。

碳在晶体中的分布是中心部位低,边缘部位高。

电阻率:单位面积材料对于两平行平面垂直通过电流的阻力,晶向:一簇晶列的取向。

母合金:生产上常常将掺杂纯元素“稀释”成硅熔体叫做母合金。

偏度:晶体自然中轴线与晶向之间的夹角度数。

空穴:半导体价带结构中一种流动的空位,其作用就像一具具有正效质量的正电子荷一样。

迁移率:载流子在单位电场强度作用下的平均漂移速度。

载流子:固体中一种能传输电荷的载体,又称电载流。

少数载流子寿命:在光电作用下,非平衡少数载流子由产生到复合存在的平均时间。

杂质分凝:在结晶过程中,由于杂质偏析,出现杂质分配现象叫杂质分凝。

扩散:物质内部热运动导致原子或分子迁移的过程。

热对流:液体或气体流过固体表面时,由于固体对液体或气体分子有吸附与摩擦作用,于是从固态表面带发挥或给于固体以热,这种传递热的方式叫热对流。

热应力:是压缩力,也可以叫拉伸力,要看液体中心部位对边缘部分的相对收缩或膨胀而定,大小取决于晶体的温场分布。

温度梯度:只温度在某方向的变化率用DT/DR表示,指某点的温度T 在R方向的变化率,在一定距离内某方向的温度相差越大,单位距离内温度变化越大,温度梯度也越大,反之越小。

对石英坩埚的质量要求:1.外观检查:无损伤,无裂纹,无明显划痕,无气泡,无杂质点,100%透明;2.耐高温:在1600℃下经16小时后不变形,不失透,经1500℃硅液作用下无白点;3.纯度:sio299.99%-99.999%,其中硼含量小于10ppm;4.直径公差±1.5mm;5.高度公差±1mm。

单晶硅缺陷

解决办法

时的浓度与温度有关。温度越高,平衡 中过饱和的间隙原子和空位要消失。 碳等杂质原子 选择合适的晶体生长参数和原原生晶历史 (热场),主要调节生长参数是拉速、固 液面的轴向温度梯度、冷却速率等。另外 通过适宜的退火处理可减少或消除原声缺 陷。

各种形态的氧化物沉淀,它们是氧和碳 质成核和异质成核机理形成

固液界面落入不容固体颗粒, 1、缩颈,加大细晶长度 2、调节热场,选 较大的热应力时,更容易产生位错并增 择合理的晶体生长参数,维持稳定的固液 界面形状 3、防止不容固态颗粒落入固液 界面 的晶粒间界称为小角晶界。 1、保持炉内、石墨件清洁,防止颗粒落入 颗粒进入固液界面 2、晶体内存在较大 固液界面 2、调节径、轴向梯度,保持稳 面附近熔体过冷度较大 4、机械振动 定状态 3、对电器定时检测,防止机械故 生长过程中,固液界面处引入固态小颗 障(如拉速突变 ,埚升停止或突变等) 4 并不断长大形成孪晶。另外,机 、尽量减轻机械振动 度过快或拉速突变也可促使孪晶形成。 常见的有包裹体、气泡、空洞、微 可以通过增大埚转、晶转或延长恒温时间 。属于宏观缺陷。 等方法改进 由于种种原因,或引起固液界面 由此导致晶体围观生长速率 调整热场,使之具有良好的轴对称性,并 杂质边界层厚度起伏,以及小平面效应 使晶体的旋转轴尽量与热场中心轴同轴, 体之间的杂质有效分凝系数产生波动引 抑制和减弱熔体热对流,可以使晶体杂质 趋于均匀分布。 度分布发生相应变化,从而形成杂质条 。

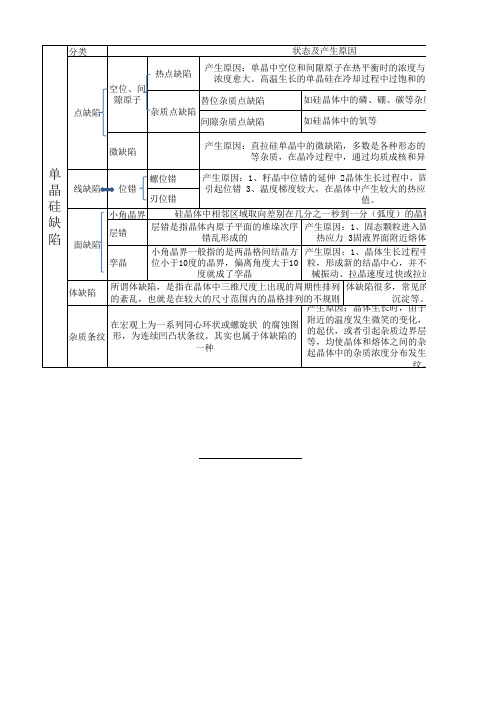

分类 热点缺陷 空位、间 隙原子 点缺陷 杂质点缺陷 间隙杂质点缺陷 微缺陷

状态及产生原因

产生原因:单晶中空位和间隙原子在热平衡时的浓度与温度有关 浓度愈大。高温生长的单晶硅在冷却过程中过饱和的间隙原子和空位要 替位杂质点缺陷 如硅晶体中的磷、硼、碳等杂质原子 如硅晶体中的氧等

硅中的缺陷和杂质

杂 质

P As Sb

Si

0.045

0.057

0.065 0.16

Si

0.044

0.049

0.039

Your company slogan

深能级杂质

在硅中掺入非Ⅲ、Ⅴ族杂质后,在硅禁带中产生的施主能 级ED距导带底EC较远,产生的受主能级EA距价带顶EV较远, 这种能级称为深能级,对应的杂质称为深能级杂质。 深能级杂质可以多次电离,每一次电离相应有一个能级。 因此,这些杂质在硅的禁带中往往引入若干个能级。而且, 有的杂质既能引入施主能级,又能引入受主能级。

Your company slogan

过渡金属杂质的固溶度

1金属的固溶度随温度而迅速下降 2.同一温度不同金属的固溶度不一样 3. Cu,Ni 最大 (1018 cm-3),较P,B为小 4.掺杂剂会影响过渡族金属在金属中的溶解度

Your company slogan

Fe, Cu, Ni在硅中的扩散 Cu原子扩散是其带正电离子Cu+的扩散,故其不仅仅受温度 影响,而且受导电类型和掺杂浓度的影响。 Ni金属扩散主要是以间隙态存在,有0.1%的替位Ni(有电 学活性),受点缺陷的控制,扩散以分离机制为主。 Fe主要以间隙态存在,禁带中引入导带以下0.29 eV的能级, 替位铁不存在。温度小于200度时p型硅中绝大部分铁带正 电荷,高温时候无论p或者n型硅中大部分铁是中性,带电 铁容易和p型硅中的B形成Fe-B对,影响Fe的扩散。

Si

EC

Si Si Eg

Si Si Si

Si

+

BSi

Δ EA

EA

EV

空穴得到能量Δ EA后, 从受主的束缚态跃迁到 价带成为导电空穴在能 带图上表示空穴的能量 是越向下越高,空穴被 受主杂质束缚时的能量 比价带顶EV低Δ EA

太阳能电池材料试题复习

复习大纲1. 铝背场的作用:①减少少数载流子在背面复合的概率;②作为背面的金属电极;③提高电池的开路电压;④提高太阳电池的收集效率;⑤降低电池的反向饱和暗电流和背表面复合速率;⑥制作良好的欧姆接触。

2. 简述晶体硅的制备工艺过程答:晶体硅太阳电池的制备工艺:p型硅片-清洗制绒-扩散制结(p-n结)-去周边层-去PSG(磷硅玻璃)-镀减反射膜-印刷电极-高温烧结-检测-分选-入库包装。

3.太阳能的利用形式:光化学转化、太阳能光热转化和太阳能光电转化。

4.太阳能电池理论效率最高为75% 。

5.太阳常数:是指大气层外垂直于太阳光线的平面上,单位时间、单位面积内所接受的太阳能辐射。

也就是说,在日地平均距离的条件下,在地球大气上界,垂直于光线1C㎡的面积上,在1分内所接受的太阳能辐射能量;为(1367+|-7)W/㎡。

6.太阳能能量转换方式主要分为光化学转化、太阳能光热转化和太阳能光电转化三种方式。

7.P-N结的形成原理。

答:⑴P型和N型半导体都呈电中性;⑵P型半导体的多子是空穴;N型半导体的多子是电子;⑶当P型半导体与N型半导体连接在一起时,由于PN结中不同区域的载流子分布存在浓度梯度,P型半导体材料中过剩的空穴通过扩散作用流动至N型半导体材料;同理,N型半导体材料中过剩的电子通过扩散作用流动至P型半导体材料。

电子或空穴离开杂质原子后,该固定在晶格内的杂质原子被电离,因此在结区周围建立起了一个电场,以阻止电子或空穴的上述扩散流动,该电场所在的区域及耗尽区或者空间电荷区,故而称为PN结。

如图所示:在交界面,由于扩散运动,经过复合,出现空间电荷区。

8.P-N结半导体光生伏特效应的原理。

答:在半导体被光照射、产生光传导现象时,如果由光产生的载流子在不同位置具有不均一性,或者由于PN结产生了内部载流子的话,就因扩散或者漂移效应而引起电子和空穴密度分布不平衡,从而产生电力,这一现象称为光生伏特效应(photovoltaic effect).9.太阳能电池的主要参数是短路电流、开路电压、填充因子和光电转换效率。

单晶硅中可能出现的各种缺陷

创作编号:GB8878185555334563BT9125XW创作者:凤呜大王*单晶硅中可能出现的各种缺陷缺陷,是对于晶体的周期性对称的破坏,使得实际的晶体偏离了理想晶体的晶体结构。

在各种缺陷之中,有着多种分类方式,如果按照缺陷的维度,可以分为以下几种缺陷:点缺陷:在晶体学中,点缺陷是指在三维尺度上都很小的,不超过几个原子直径的缺陷。

其在三维尺寸均很小,只在某些位置发生,只影响邻近几个原子,有被称为零维缺陷。

线缺陷:线缺陷指二维尺度很小而第三维尺度很大的缺陷,也就是位错。

我们可以通过电镜等来对其进行观测。

面缺陷:面缺陷经常发生在两个不同相的界面上,或者同一晶体内部不同晶畴之间。

界面两边都是周期排列点阵结构,而在界面处则出现了格点的错位。

我们可以用光学显微镜观察面缺陷。

体缺陷:所谓体缺陷,是指在晶体中较大的尺寸范围内的晶格排列的不规则,比如包裹体、气泡、空洞等。

一、点缺陷点缺陷包括空位、间隙原子和微缺陷等。

1、空位、间隙原子点缺陷包括热点缺陷(本征点缺陷)和杂质点缺陷(非本征点缺陷)。

1.1热点缺陷其中热点缺陷有两种基本形式:弗仑克尔缺陷和肖特基缺陷。

单晶中空位和间隙原子在热平衡时的浓度与温度有关。

温度愈高,平衡浓度愈大。

高温生长的硅单晶,在冷却过程中过饱和的间隙原子和空位要消失,其消失的途径是:空位和间隙原子相遇使复合消失;扩散到晶体表面消失;或扩散到位错区消失并引起位错攀移。

间隙原子和空位目前尚无法观察。

1.2杂质点缺陷A、替位杂质点缺陷,如硅晶体中的磷、硼、碳等杂质原子B、间隙杂质点缺陷,如硅晶体中的氧等 1.3点缺陷之间相互作用一个空位和一个间隙原子结合使空位和间隙原子同时湮灭(复合),两个空位形成双空位或空位团,间隙原子聚成团,热点缺陷和杂质点缺陷相互作用形成复杂的点缺陷复合体等。

2、微缺陷2.1产生原因如果晶体生长过程中冷却速度较快,饱和热点缺陷聚集或者他们与杂质的络合物凝聚而成间隙型位错环、位错环团及层错等。

单晶硅中可能出现的各种缺陷

单晶硅中可能出现的各种缺陷缺陷,是对于晶体的周期性对称的破坏,使得实际的晶体偏离了理想晶体的晶体结构。

在各种缺陷之中,有着多种分类方式,如果按照缺陷的维度,可以分为以下几种缺陷:点缺陷:在晶体学中,点缺陷是指在三维尺度上都很小的,不超过几个原子直径的缺陷。

其在三维尺寸均很小,只在某些位置发生,只影响邻近几个原子,有被称为零维缺陷。

线缺陷:线缺陷指二维尺度很小而第三维尺度很大的缺陷,也就是位错。

我们可以通过电镜等来对其进行观测。

面缺陷:面缺陷经常发生在两个不同相的界面上,或者同一晶体内部不同晶畴之间。

界面两边都是周期排列点阵结构,而在界面处则出现了格点的错位。

我们可以用光学显微镜观察面缺陷。

体缺陷:所谓体缺陷,是指在晶体中较大的尺寸范围内的晶格排列的不规则,比如包裹体、气泡、空洞等。

一、点缺陷点缺陷包括空位、间隙原子和微缺陷等。

1、空位、间隙原子点缺陷包括热点缺陷(本征点缺陷)和杂质点缺陷(非本征点缺陷)。

1.1热点缺陷其中热点缺陷有两种基本形式:弗仑克尔缺陷和肖特基缺陷。

单晶中空位和间隙原子在热平衡时的浓度与温度有关。

温度愈高,平衡浓度愈大。

高温生长的硅单晶,在冷却过程中过饱和的间隙原子和空位要消失,其消失的途径是:空位和间隙原子相遇使复合消失;扩散到晶体表面消失;或扩散到位错区消失并引起位错攀移。

间隙原子和空位目前尚无法观察。

1.2杂质点缺陷A、替位杂质点缺陷,如硅晶体中的磷、硼、碳等杂质原子B、间隙杂质点缺陷,如硅晶体中的氧等1.3点缺陷之间相互作用一个空位和一个间隙原子结合使空位和间隙原子同时湮灭(复合),两个空位形成双空位或空位团,间隙原子聚成团,热点缺陷和杂质点缺陷相互作用形成复杂的点缺陷复合体等。

2、微缺陷2.1产生原因如果晶体生长过程中冷却速度较快,饱和热点缺陷聚集或者他们与杂质的络合物凝聚而成间隙型位错环、位错环团及层错等。

Cz硅单晶中的微缺陷,多数是各种形态的氧化物沉淀,它们是氧和碳等杂质,在晶体冷却过程中,通过均质成核和异质成核机理形成。

直拉单晶硅中的位错

直拉单晶硅中的位错尽管单晶硅石晶格最为完整的人工晶体,但是,依然存在晶格缺陷。

晶体硅的缺陷有多种类型。

按照缺陷的结构分类,直拉单晶硅中主要存在点缺陷、位错、层错和微缺陷;按照晶体生长和加工过程分类,可以分为晶体原生缺陷和二次诱生缺陷。

原生缺陷是指晶体生长过程中引入的缺陷,对于直拉单晶硅而言,主要有点缺陷、位错和微缺陷;而二次诱生缺陷是指在硅片或器件加工过程中引入的缺陷,除点缺陷和位错以外,层错是主要可能引入的晶体缺陷。

对于太阳电池用直拉单晶硅,点缺陷的性能研究很少,其对太阳电池性能的影响不得而知;而普通硅太阳电池工艺的热处理步骤远少于集成电路,所以工艺诱生的层错也比较少。

显然,在太阳电池用直拉单晶硅中,位错是主要的晶体缺陷。

直拉单晶硅位错的引入可以有三种途径。

一是在晶体生长时,由于籽晶的热冲击,会在晶体中引入原生位错。

这种位错一旦产生,会从晶体的头部向尾部延伸,甚至能达到晶体的底部。

但是,如果采用控制良好的“缩颈”技术,位错可以在引晶阶段排出晶体硅,所以,集成电路用直拉单晶硅已经能够做到没有热冲击产生的位错。

另外,在晶体生长过程中,如果热场不稳定,产生热冲击,也能从固液界面处产生位错,延伸进入晶体硅。

对于太阳电池用直拉单晶硅,因为晶体生长速度快,有时有可能会有热冲击位错产生。

如果位错密度控制在一定范围内,对太阳电池的效率影响较小;否则,制备出的太阳电池效率就很低了。

二是在晶体滚圆、切片等加工工艺中,由于硅片表面存在机械损伤层,也会引入位错,在随后的热加工过程中,也可能延伸进入硅片体内。

三是热应力引入位错,这是由于在硅片的热加工过程中,由于硅片中心部位和边缘温度的不均匀分布,有可能导致位错的产生。

位错对太阳电池的效率有明显的负面作用,位错可以导致漏电流、p-n结软击穿,导致太阳电池效率的降低。

所以,在直拉单晶硅的制备、加工和太阳电池的制造过程中应尽力避免位错的产生和增加。

位错的基本性质位错是一种线缺陷,它是晶体在外力作用下,部分晶体在一定的晶面上沿一定的晶体方向产生滑移,其晶体移动不位和非移动部位的边界就是位错。

关于单晶炉热场温度梯度方面的研究

关于单晶炉热场温度梯度方面的研究摘要:在电子半导体器件制造中,单晶硅的氧浓度会严重影响单晶硅产品的性能,也是单晶硅生长过程中较难控制的环节。

本文介绍了直拉单晶法中氧杂质的来源、对单晶硅的影响以及氧浓度的控制方法。

关键词:直拉单晶氧浓度电子半导体集成电路单晶硅是微电子工业的基础材料,广泛用于集成电路和功率半导体器件的制造,成为当今信息社会的基石,同时也是太阳能光伏电池的主要材料,直拉单晶硅是利用切氏法(czochralski)制备,称为CZ单晶硅。

目前主要应用于微电子集成电路和太阳能电池方面。

在单晶硅直拉工艺引入的众多杂质中,氧对材料的性能影响最大,在表征单晶硅质量的众多参数中,氧含量及其均匀性是最重要的参数之一,也是在硅晶体生长过程中较难控制的参数。

1 直拉单晶硅的氧杂质直拉单晶硅存在杂质中氧是主要杂质,石英坩埚的晶体生长过程是一种轻微的污染,直拉硅中的元素杂质是不可避免的;氧空位结合,形成微缺陷;也可以聚集形成具有电性质的氧簇,可能是氧沉淀的形式,引入诱导缺陷。

研究发现,利用氧的沉淀性质,设计“内吸杂”工艺,可以达到吸除直拉单晶硅中的金属杂质,提高集成电路产品成品率的作用,因此,人们对直拉单晶硅中的氧开始了有控制的利用。

直拉单晶硅的生长需要利用高纯的石英坩埚,虽然石英坩埚的熔点要高于硅材料的熔点(1420),但是,在如此的高温过程中,熔融的液态硅会侵蚀石英坩埚,导致少量的氧进入熔硅,最终进入直拉单晶硅。

直拉单晶硅中的氧一般在(5~20)×1017cm-3范围内,以过饱和间隙状态存在于晶体硅中。

2 氧对直拉单晶硅的影响氧在硅中大部分处于间隙位置,它的振动所形成的硅在11o6cm-1产生红外吸收带的Si-O键,这也符合空缺产生836cm-1红外吸收带。

在直拉硅单晶是350 ~ 500热处理几十个小时的治疗,效果会产生热施主。

随着硅单晶的生长方法(Czochralski的1018atoms/cm3的氧含量)是最著名的热施主效应,浮区晶体(氧含量1016atoms/cm3)热施主效应不明显,除了500 ~ 800长时间的热处理,将有一个新的供体的效果,现在,只有较高的氧含量,单晶(5×1017atoms /立方厘米氧含量)。

直拉硅单晶位错与微缺陷的产生原理及其检测方法

1 1 解世雄. 物理文化与教育. 北京 : 科 学 出版 社 , 2 0 0 9 . 1 4 8 1 2 ( 德) W- 海森堡 . 严 密 自然 科 学 近 年 来 的 变 化 . 上海 : 上 海译 文出版社 , 1 9 7 8 . 7

往 的 艺术 , 需要 在 实践 中不 断 交 流 、 学 习 和创 造 , 要 知 道物 理不 止是 一 个 知识 体 系 , 更 是 时 代 文 化 的组 成部 分 , 物理 教 学不 止是 概念 和规 律 的演绎 , 更 是物 理文 化 的传 承 与创新 .

参 考 文 献

1 高晓明. 拔 尖创 新 人 才 概 念 考 . 中国高教研究 , 2 0 1 1 ( 1 0 )

2 国 家 中 长 期 教 育 改 革 和发 展 规 划 纲 要 ( 2 0 1 0~ 2 0 2 0年 )

8 ( 美) 詹姆斯 ・ 格雷克著. 费曼传. 黄小玲译. 北京 : 高 等 教

育 出版 社 , 2 0 0 4

9 张之沧. 科 学哲学导论. 北京 : 人 民 出版 社 , 2 0 0 4 . 1 2 7 1 O R・ 费曼. 你 干 吗在 乎 别 人 怎 么想 ?北 京 : 中 国社 会 科 学

人 民出版社 , 1 9 8 3 . 6 6 2

5 波普尔著. 科 学 知 识 进 化论 . 纪树 立译. 生 活 读 书 新 知 三

联 书店 , 1 9 8 7 . 4 5

力量 , 就存 在 于 自然 界 给 我 们 提供 的那 些 思 想 方 法

中. ” _ 1 物理 教学 过 教学 生 动性 的保 证 , 又是 教学 有效 性 的保

( 2 ) Wr i g h t 腐蚀 液配 比

直拉单晶硅的制备 掺杂

直拉单晶硅的制备硅、锗等单晶制备,就是要实现由多晶到单晶的转变,即原子由液相的随机排列直接转变为有序阵列;由不对称结构转变为对称结构。

但这种转变不是整体效应,而是通过固液界面的移动而逐渐完成的。

为实现上述转化过程,多晶硅就要经过由固态到熔融态,然后又由熔融态硅到固态晶体硅的转变。

这就是从熔体硅中生长单晶硅所遵循的途径。

从熔体中生长硅单晶的方法,目前应用最广泛的主要有两种:有坩埚直拉法和无坩埚悬浮区熔法。

在讨论这两种制备方法之前,还应讨论在制备单晶过程中必不可少的一些准备工序。

包括掺杂剂的选择、坩埚的选择、籽晶的制备等,分别介绍如下:一、掺杂在制备硅、锗单晶时,通常要加入一定数量杂质元素(即掺杂)。

加入的杂质元素决定了被掺杂半导体的导电类型、电阻率、少子寿命等电学性能。

掺杂元素的选择必须以掺杂过程方便为准,又能获得良好的电学性能和良好晶体完整性为前提。

1掺杂元素的选择(1)根据导电类型和电阻率的要求选择掺杂元素制备N型硅、锗单晶,必须选择Ⅴ族元素(如P、As、Sb、Bi);制备P型硅、锗单晶必须选择Ⅲ族元素(如B、Al、Ga、In、Ti)。

杂质元素在硅、锗晶体中含量的多少决定了硅、锗单晶的电阻率。

电阻率不仅与杂质浓度有关,而且与载流子的迁移率有关。

当杂质浓度较大时,杂质对载流子的散射作用,可使载流子的迁移率大大降低,从而影响材料的导电能力。

考虑到以上因素,从理论上计算了电阻率与杂质浓度的关系曲线,如图9-5所示。

在生产工艺上按电阻率的高低分档。

掺杂有三档:轻掺杂(适用于大功率整流级单晶)、中掺杂(适用于晶体管级单晶)、重掺杂(适用于外延衬底级单晶)。

(2)根据杂质元素在硅、锗中溶解度选择掺杂元素各种杂质元素在硅、锗中溶解度相差颇大。

例如,采用大溶解度的杂质,可以达到重掺杂的目的,又不会使杂质元素在晶体中析出影响晶体性能。

下表列出了常用掺杂元素在硅、锗单晶生长时掺入量的极限,超过了极限量,单晶生长不能进行。

第五章 直拉单晶硅中的杂质和位错

Cu的沉淀规律

• 铜的沉淀形式包括体内沉淀,Cu-B复合体(不稳定,瞬 态),扩散到外表面。 • 驱动力来源于自间隙铜的过饱和度,阻力来源于相变时的 应力以及铜沉淀以及自间隙铜沉淀的静电排斥作用 • 影响因素有冷却速度,热处理温度,缺陷,不同类型的硅 以及掺杂浓度 • 冷却速度快,均匀成核,驱动力大,忽略缺陷影响,形成 片状铜沉淀 • 冷却速度慢,形成铜沉淀团(球状) • 不同类型的硅以及掺杂浓度(以N型为例)

直拉单晶硅中的氧

• • • • 氧的基本性质 氧热施主 氧沉淀 硼氧复合体

氧的基本性质

• 如何进入?

• 进入硅后如何存在?

• 制约因素(固溶度随温度变化,分凝系数,对流, 熔硅和坩埚接触面积,氧从液态硅表面的蒸发) • 如何测试?红外光谱

氧热施主

• 定义:直拉单晶硅在低温(300-500度)热 处理时,会产生与氧相关的施主效应 • 施主效应具体表现为会产生大量的施主电 子,使得n型硅的电阻率下降, p型硅的载流 子浓度减少,电阻率上升 • 由于直拉单晶硅的降温过程相对缓慢,使 得氧热施主的形成不可避免 • 但由于热施主行为的复杂性,很多问题依 然没有定论!

过渡族金属在硅中的沉淀规律

• Cu,Ni一般形成沉淀,Fe又可以沉淀又可以形成Fe-B对 • 成核机制有均匀成核和非均匀成核,都存在,并优先在缺 陷处沉淀 • 形成稳定的沉淀相,一般有MSi2(Ti,Co,Ni,Fe), M3Si(Cu) • 沉淀相与晶体硅晶格常数不一致(失配)容易产生应力, FeSi2,CoSi2,NiSi2的晶格常数小于硅晶体晶格常数,产生 张应力,需吸收自间隙硅原子。而PdSi2,Cu3Si的晶格常 数远大于自间隙硅原子需发射自间隙硅原子。

硼氧复合体的发现

位错在硅基发光材料中的应用

三、通过离子注人硼、磷等杂质,在硅晶体中形成量子尺寸的位错环。 不同的方式引人位错,研究发现都能发光,只是强度不同,发光的光 谱不同,而且还受到其它因素,如载流子浓度、金属杂质等影响。

位错在硅基发光材料 中的应用

10

03

09 08

D1和D2的强度和宽度与位错密度成 正比,在密度较高的情况下D1是主要的发 光峰,而且相比于D2, D3和D4,其强度 受温度的影响小。 Sauer等认为:

D1,D2:与位错 的本质特征有关。 强度与激发波长、 含位错硅晶体的 表面状况有关系。 D3,D4:由位错 核心中的电子跃 迁引起。位错之 间的距离越大, 分离的位错数目 越多,则D3和D4 分裂成的峰越多。

Green等

通过表面织构和区熔硅分别提高了离 子注入LED的电致发光的光吸收率和少数 载流子寿命使得该类发光器件室温电致发 光能量转换效率达到0.85%。

04

未来发展与展望

04

最终目的

通过硅基发光实现光耦合互连

突破电子传输的瓶颈, 大幅度提高计算机的 运算速度和存储容量。

相关材料取自: 《Si晶体中点缺陷和位错交互作用的分子动力学研究_荆宇航》 《硅基发光材料研究进展_曾刚》 《硅晶体缺陷发光及应用_袁志钟》

07 06 05

04

03 02 01

D1:0.812eV D3: 0.934eV

D2: 0.875eV D4: 1.000eV

位错在硅基发光 材料中的应用

03

氧是直拉硅单晶中的主要杂质, 在晶体生长的后期以及集成电路工艺过 金属玷污 氧沉淀 程会产生氧沉淀,发射出大量的自间隙 掺杂类型 硅原子在硅基体中形成位错等缺陷,而 Pizzini等对掺氮的直拉单晶硅 位错又能吸引新的氧沉淀在其上偏聚, (CZSi )和区熔硅(FZSi)中由高 导致位错荧光光谱的变化,一般认为这 温塑性形变引入的位错发光性 些缺陷的荧光光谱都在0. 8-1. 0eV范 能的研究表明,掺氮样品的低 围内。同时,对位错、氧沉淀的发光和 掺杂类型 衬底掺杂 温位错发光峰D1-D4的峰位发 温度的关系进行了研究,发现随着温度 浓度 生偏移,强度有所变化。 的升高,它们的发光强度逐渐变弱。

8英寸直拉单晶硅微缺陷的研究

8英寸直拉单晶硅微缺陷的研究摘要:在单晶硅的生长过程中,通过调整单晶生长的V/G比值,控制单晶微缺陷的分布。

关键词:单晶硅微缺陷缺陷控制铜坠饰一、前言单晶硅是一种半导体材料,1918年,切克劳斯基(J,Czochralski)发表了用直拉法从熔体中生长单晶硅的理论,为用直拉法生长半导体材料奠定了理论基础,自此,直拉法飞速发展,成为制造单晶硅的一种重要方法。

目前一些重要的半导体材料,如硅单晶,锗单晶,红宝石,蓝宝石等材料大部分是用直拉法生长获得的,单晶硅由于其本身内部完整的晶体结构,其光电转换效率明显高于多晶硅,是硅基高效太阳能电池的首选。

由于其成熟稳定的生产工艺,亦是半导体行业常用的衬底。

然而,单晶硅生长过程中会不可避免的引入一些微量杂质,同时,由于单晶生长的特殊性,会导致一下原生微缺陷的产生。

在半导体行业中,单晶硅内部杂质和缺陷的存在会严重影响其制程器件的电学特性。

而随着对单晶掺杂剂和氧含量控制工艺的成熟,人们的目光逐渐转向了单晶原生微缺陷的控制。

单晶的原生微缺陷如COP、OISF等点缺陷的存在,会导致漏电流增大,影响栅氧化层品质,导致器件击穿。

越是高附加值的的半导体产品,对消除这类缺陷要求越高,本文旨在通过调整单晶生长过程工艺,控制单晶原生微缺陷的分布。

图1二、原理1990年,Ryuta等人首先在大直径直拉硅片上发现了一种数目随一号液(SC1)清洗次数的增多而增大的颗粒缺陷,并将它命名为“晶体原生粒子(COP)”[1],Voronkov从理论上研究了硅晶体(包括直拉硅和区熔硅)的生长条件与本证点缺陷的形成与分布之间的关系,指出硅片上不同的本征点缺陷区域对应不同的缺陷类型,很好的解释了A/B型螺旋缺陷(A/B Swirl Defects)、D缺陷、空洞型(void)缺陷的成因和分布规律,为控制这些缺陷指明了方向。

Voronkov的理论模型的基本假设有两个:(1)在固液界面除(T=Tm)自间隙原子和空位的实际浓度Ci、Cv分别等于熔点Tm时的平衡浓度Cim、Cvm,Cim略小于Cvm,在T=Tm附近自间隙原子的扩散系数Di远大于空位的扩散系数Dv,因此有DvCve<DiCie,其中Cve和Cie是温度T时空位和自间隙原子的平衡浓度;(2)空位和自间隙原子的符合是足够快的,在熔点温度下的一定温度范围内Cv和Ci是平衡的,即:CvCi=CieCve (2.1)Voronkov等人通过理论和实际计算得出T=Tm附近log(Cve-Cie)与温度的关系,如图1所示[2]。

单晶硅中可能出现的各种缺陷分析

单晶硅中可能出现的各种缺陷分析缺陷,是对于晶体的周期性对称的破坏,使得实际的晶体偏离了理想晶体的晶体结构。

在各种缺陷之中,有着多种分类方式,如果按照缺陷的维度,可以分为以下几种缺陷:点缺陷:在晶体学中,点缺陷是指在三维尺度上都很小的,不超过几个原子直径的缺陷。

其在三维尺寸均很小,只在某些位置发生,只影响邻近几个原子,有被称为零维缺陷。

线缺陷:线缺陷指二维尺度很小而们可以通过电镜等来对其进行观测。

面缺陷:面缺陷经常发生在两个不同相的界面上,或者同一晶体内部不同晶畴之间。

界面两边都是周期排列点阵结构,而在界面处则出现了格点的错位。

我们可以用光学显微镜观察面缺陷。

体缺陷:所谓体缺陷,是指在晶体中较大的尺寸范围内的晶格排列的不规则,比如包裹体、气泡、空洞等。

一、点缺陷点缺陷包括空位、间隙原子和微缺陷等。

1、空位、间隙原子点缺陷包括热点缺陷(本征点缺陷)和杂质点缺陷(非本征点缺陷)。

1.1热点缺陷其中热点缺陷有两种基本形式:弗仑克尔缺陷和肖特基缺陷。

单晶中空位和间隙原子在热平衡时的浓度与温度有关。

温度愈高,平衡浓度愈大。

高温生长的硅单晶,在冷却过程中过饱和的间隙原子和空位要消失,其消失的途径是:空位和间隙原子相遇使复合消失;扩散到晶体表面消失;或扩散到位错区消失并引起位错攀移。

间隙原子和空位目前尚无法观察。

1.2杂质点缺陷A、替位杂质点缺陷,如硅晶体中的磷、硼、碳等杂质原子B、间隙杂质点缺陷,如硅晶体中的氧等1.3点缺陷之间相互作用一个空位和一个间隙原子结合使空位和间隙原子同时湮灭(复合),两个空位形成双空位或空位团,间隙原子聚成团,热点缺陷和杂质点缺陷相互作用形成复杂的点缺陷复合体等。

2、微缺陷2.1产生原因如果晶体生长过程中冷却速度较快,饱和热点缺陷聚集或者他们与杂质的络合物凝聚而成间隙型位错环、位错环团及层错等。

Cz硅单晶中的微缺陷,多数是各种形态的氧化物沉淀,它们是氧和碳等杂质,在晶体冷却过程中,通过均质成核和异质成核机理形成。

硅中的杂质和缺陷

Page 27

自强不息 厚德载物

硅中的过渡族金属

硅晶体中的金属杂质对器件的性能有很大的负面作用,已 是人们的共识,在现代大规模集成电路工艺中,金属杂质的含 量大致被控制在1011cm-3以下,只有铁的含量偶尔会超出这个 极限。但在硅片制造和器件生产工艺中,金属杂质会通过各种 途径玷污硅表面,其中最常见的是过渡金属铁、铜和镍,它们 会在其后的高温热处理时,扩散进体内,影响材料好器件的性 能。 当金属原子沉淀在硅晶体中时,它也能使少数载流子的寿 命减少,降低其扩散长度,并使PN结漏电流增加。

Page 16

自强不息 厚德载物

无位错状态的获得

由上面的讨论可知,位错的延伸取决于{111}面与生长轴线方向的关 系。 正是基于这一认识,Dash提出了以快速缩颈为主要特征的无位错单 晶生长工艺。由于快速生长出足够长的细颈,使得原始籽晶中的位错得 以延伸并通过滑移或攀移运动到达晶体的侧面而不是生长界面,这样逐 渐排除原始籽晶中的位错,得到无位错的籽晶。

Page 14

自强不息 厚德载物

生长过程中位错向界面的延伸

由硅中缺陷的特点我们已经知道,硅单晶中的位错不论是螺位错还是混合位错 都是在{111}面上的<110>方向。在生长过程中随着生长界面的推进,终止在界 面上的位错有延伸的趋势。另一方面,在生长过程中伴随着位错的滑移和攀移 运动。硅单晶中位错的滑移面是{111}面,位错的运动包括滑移和攀移都是在 {111}面上进行的。

Page 20

自强不息 厚德载物

硅中的氧

硅中的氧浓度一般在1017~1018cm-3数量级,以间隙态存在于硅晶 格中,氧是在晶体生长过程中被引入的,在随后的器件制造工艺过程 中,由于硅晶体经历了各种温度的热处理,过饱和的间隙氧会在硅晶 体中偏聚和沉淀,形成了氧施主、氧沉淀及二次缺陷。 与氧有关的缺陷,对硅材料和器件具有有利和不利的两个方面。 有利的方面是它们能在器件内形成内吸杂;氧杂质还能钉扎位错,提 高硅片机械强度。不利的方面是当氧沉淀过大时,又会导致硅片的翘 曲;氧沉淀还能引入大量的二次缺陷,对硅材料和器件的电学性能有 破坏作用。