风力发电齿轮箱传动结构形式主轴内置式

双馈式风电齿轮箱结构

双馈式风电齿轮箱结构

双馈式风电齿轮箱结构主要由以下几个部分组成:

1. 大轴:即主轴,其上装有风机的叶片,风力通过叶片驱动主轴旋转。

2. 小轴:即发电机轴,与主轴通过齿轮传动相连接,将旋转的动力传递给发电机。

3. 中间轴:位于主轴和发电机轴之间,通过齿轮传动将风机的旋转速度和发电机的旋转速度进行匹配,以提高效率。

4. 齿轮:由多个齿轮组成的传动装置,可根据需要进行多级齿轮传动。

5. 润滑系统:用于齿轮箱的润滑和冷却,以确保齿轮运转平稳和寿命延长。

6. 安全装置:包括齿轮箱温度、压力、震动等传感器,以及相应的监控和报警系统,用于监测齿轮箱的运行状态,并在异常情况下及时采取措施。

双馈式风电齿轮箱结构相对复杂,但在风力发电行业中得到广泛应用。

其主要特点是能够根据风机转速的变化对发电机进行调速,提高发电效率;同时,由于齿轮传动系统的存在,使得双馈式风电齿轮箱具有较高的承载能力和较长的使用寿命。

风力发电齿轮箱传动结构形式主轴内置式

风力发电齿轮箱传动结构形式主轴内置式1. 引言1.1 概述风力发电作为一种清洁、可再生的能源形式,近年来在全球范围内受到广泛关注和应用。

而在风力发电系统中,齿轮箱是连接风力机叶片与发电机的重要部件之一。

传统的齿轮箱通常采用外置式结构,即齿轮箱独立于风力发电机主轴,并通过联轴器与主轴相连。

然而,随着技术的不断进步和需求的增加,出现了一种新型的齿轮箱传动结构形式——主轴内置式。

1.2 目的本文旨在深入研究和分析主轴内置式齿轮箱传动结构的特点和优势,并通过实际案例分析和性能对比研究探讨其在风力发电领域中的应用效果。

同时,希望能够评估主轴内置式齿轮箱传动结构在节能、可持续性和环保等方面所带来的潜在优势。

1.3 文章结构本文共分为五个章节,具体内容如下:第二章将介绍主轴内置式齿轮箱传动结构的相关概念和设计原理,并重点讨论其与传统外置式结构相比的优势。

第三章将通过某风力发电场的实际案例,对主轴内置式齿轮箱传动结构进行详细分析,并探讨其在实际中的表现及可行性和可靠性。

第四章将对主轴内置式结构和传统外置式结构进行性能和效率对比研究,评估主轴内置式齿轮箱在节能方面的潜力,并考虑其可持续性和环保因素。

最后一章将总结研究成果并展望未来发展趋势,提出改进建议和创新方向,以期为主轴内置式齿轮箱传动结构的进一步应用提供参考。

通过本文的研究,我们希望更深入地了解主轴内置式齿轮箱传动结构的特点和优势,并为风力发电系统的设计与改进提供有益建议。

2. 风力发电齿轮箱传动结构形式主轴内置式2.1 结构形式介绍风力发电齿轮箱是将风能转换为电能的重要组成部分。

在传统的设计中,齿轮箱通常采用外置结构,将主轴与发电机连接。

然而,近年来出现了一种新型的设计形式,即主轴内置式齿轮箱。

主轴内置式结构将主轴直接安装在发电机内部,通过减小传动链条长度和减少转动摩擦,提高了系统的整体效率。

2.2 主轴内置设计优势主轴内置设计相较于传统的外置结构有以下几个优势:1. 减小运动惯量:因为主轴直接安装在发电机内部,所以减少了传动链条和连接件的数量与长度,降低了系统的运动惯量。

风电齿轮箱讲解

• 对于风电齿轮箱,对于所有的齿轮和轴承我们都要采用强 制润滑。原因有:

• 1、强制润滑可以进行监控,而飞溅润滑是监控不了的。 从安全性考虑采用强制润滑。

• 2、现在风电齿轮箱功率越来越大,其功率损耗也越来越 大,因此飞溅润滑已经满足不了冷却的作用。这是需要进 行强制润滑。

• 下为润滑实例:(以1500齿轮箱为例)

1、箱体:齿轮箱箱体由球墨铸铁制成。它具有抗扭曲功能,并 通过模塑成形而具有良好的噪声情况和温度变化特性。同时 具有抗低温的性能。箱体上已准备有足够多的运输吊环、观 察和装配盖板。另外还有检查油位的油位计,用于换油的放 油塞和箱体通风的放气塞。

2、齿零件:齿轮箱带齿零件除内齿圈外其余都经过渗碳处理。 所有齿轮都要经过磨削。通过高精度齿轮降低了齿轮箱的噪 声级并确保齿轮箱的运行安全。行星齿轮箱的内齿圈均由调 质钢制成。齿轮通过过盈配合与轴连接。这种连接方式可以 以更安全的方式传递扭矩。

3.产品的装配阶段 产品图纸下发后,根据图纸的设计要求,编制产

品的装配工艺,装配方案确认后,组织公司相关专家 进行装配方案评审,分析装配工艺的优劣,确认最优 的装配方案,评审后细化装配工艺,再次审核后执行。

按流水线的装配模式分部套进行装配,然后再总 装的方式,装配流程如下:

零部件清洗

第一级行 星架部套

产品制造流程图

根据设计图纸编写机加工工艺

采购铸锻件毛坯和小件材料

加工产品零件,合格后入库

编写产品的装配工艺

按装配工艺装配

编写产品的试验大纲

产品型式试验

试验后拆检

装配后出厂试验

扫尾、喷漆、发货

1.工艺编制阶段 根据技术部门设计的产品图纸,编制铸锻件零件的毛坯订货图,毛

坯粗车图,各零部件的机加工工艺。主要零件的工序流程如下: a . 齿轮件

浅述风电主齿轮箱传动形式和轴承布置

浅述风电主齿轮箱传动形式和轴承布置风电主齿轮箱是将风力发电机产生的机械能转化为电能的重要装置之一,其传动形式和轴承布置在整个系统的性能和可靠性方面起着重要作用。

以下将对风电主齿轮箱传动形式和轴承布置进行深入浅出的阐述。

一、传动形式风电主齿轮箱的传动形式一般分为两种:直驱式和间接驱动式。

1.直驱式传动形式直驱式传动形式是指风力发电生成系统中的风力机叶片直接连接齿轮箱,由齿轮箱直接驱动发电机转子旋转,实现将机械能转化为电能的过程。

直驱式传动形式的特点是传动效率高、结构简单、成本相对较低。

但由于叶片和齿轮箱相连,所以风力机的转速直接受到叶片转速的限制,使得整个系统的功率输出不灵活,容易受到传动装置的振动和冲击加载。

因此,直驱式传动形式在大型风力发电机中很少使用。

2.间接驱动式传动形式间接驱动式传动形式是指风力机叶片通过主轴与齿轮箱相连,齿轮箱再通过发电机转子的轴与发电机相连的传动方式。

间接驱动式传动形式的特点是转速范围广、功率输出稳定、适应性强。

由于通过主轴连接,可以使风力机叶片的转速与齿轮箱的转速脱离,提高了整个系统的灵活性和可靠性。

同时,通过合理设计齿轮轴承和减速器,可以将高速低扭矩的风力机叶片输出的动力转变为低速高扭矩的发电机所需要的动力,实现了发电机的高效运行。

因此,间接驱动式传动形式在现代风力发电系统中得到了广泛应用。

二、轴承布置风电主齿轮箱中的轴承布置是指在齿轮箱中各个轴承的位置和数量以及其承载能力的安排。

合理的轴承布置能有效提高齿轮箱的传动效率和整体运行效果。

一般来说,风电主齿轮箱的轴承布置可以分为四个部分:输入轴承、中间轴承、输出轴承和其他轴承。

1.输入轴承的作用是承受风力机传动系统输入的扭矩,并保证输入轴与齿轮磨损减小,传递更高效率。

2.中间轴承的作用是支撑整个齿轮箱中的齿轮和轴的运动,同时承受中间齿轮组的扭矩,并保证其转动平稳、可靠。

3.输出轴承的作用是承受整个齿轮箱输出轴的扭矩和载荷,同时使输出轴转动平稳。

第七章 风力发电机组传动系统

风力发电机组 传动系统

传动系统

定义:将风轮吸收的风能以机械的方式传送到 发电机的中间装置。

一.传动链布局形式 二.传动零部件组成

传动系统

传动系统包括主轴、联轴器、齿轮箱、制动器和过载安全保护 器等。

传动链的布局形式

传统的风力发电机采用齿轮增速装置, 按主轴轴承的支撑方式风力发电机组传动 的形式可以分为“两点式”、“四点式” 、“三点式”、“主轴齿轮箱集成式”、 “直驱式”、“半直驱式”。

2)齿轮箱可靠性要求高,维护不变。 体积较大、重量大、结构相对复杂、造 价较高

传动链布局形式—直驱式

直驱式:直驱永磁风力 发电机组的发电机机轴 直接连接到风轮上,转 子的转速随风速而改变, 其交流电的频率也随之 变化,经过大功率电力 电子变流器,将频率不 定的交流电整流成直流 电,再逆变成与电网同 频率的交流电输出。

风力发电机组 偏航系统

偏航系统

风力机的偏航系统:也称为对风装置,其作用在于当风速矢量的方向变 化时,能够快速平稳地对准风向,以便风轮获得最大的风能。

小微型风力机—尾舵对风:尾翼装在尾杆上与风轮轴平行或成一定的角 度。为了避免尾流的影响,也可将尾翼上翘,装在较高的位置。

中小型风机—舵轮对风:工作原理:当风向变化时,位于风轮后面两舵 轮(其旋转平面与风轮旋转平面相垂直)旋转,并通过一套齿轮传动系 统使风轮偏转,当风轮重新对准风向后,舵轮停止转动,对风过程结束。

传动链布局形式—半直驱式

半直驱式:采用了一级行星齿轮传动 和适当增速比,把行星齿轮副与发电 机集成在一起,构成了发电机单元。

采用单级变速装置以提高发电机 转速,同时配以多级永磁同步发电机。 介于直驱和双馈之间,齿轮箱的调速 没有双馈的高,发电机也由双馈的绕 线式变为永磁同步式。

风机齿轮箱介绍

周黎明

双馈式风机

永磁直驱式风机

风电主齿轮箱结构

齿轮箱结构: 1 、一级行星两级平行级 2 、两级行星一级平行级 3 、带主轴齿轮箱 4 、紧凑型齿轮箱(半直驱齿轮箱)

风电主齿轮箱结构

齿轮箱与主轴联接方式: 1 、收缩盘联接 2 、法兰联接

齿轮箱与电机联接方式: 1 、键联接 2 、收缩盘联接

润滑冷却系统

2 、结构: 润滑冷却系统分为润滑系统、冷却系统以及传感器。 润滑系统:吸油管、电机泵、电机、 过滤器、连接阀块、 温 控阀以及相应的连接胶管,部分齿轮箱的设计包含机械泵;

冷却系统:分为风冷和水冷。目前风电齿轮箱上用的比较多 的为风冷, 风冷包括风扇、电机以及相应的连接胶管;

传感器:包括压差开关、压力传感器、压力开关等。

水冷

风冷

润滑冷却系统

润滑冷却系统

润滑冷却系统

1 、通过电机泵以及机械泵(齿轮箱转动时运行)将润滑油从 齿轮箱油池吸出,润滑油经过滤器后到达温控阀。

2 、温控阀能够根据通过的润滑油油温来自动控制润滑油的流 向。当通过的润滑油油温低于 45 °C 时,润滑油直接进入齿 轮箱 ( 由于此时的润滑油温度较低,不需要进行冷却 ) ;当通 过的润滑油温高于 45 ° C 时,温控阀阀芯开始动作,此时的 润滑油部分直接进入齿轮箱,部分通过冷却系统进入齿轮箱; 当通过的润滑油温高于 60 °C 时,温控阀阀芯完全关闭,此 时的润滑油完全通过冷却器进入齿轮箱(此时的润滑油温度 较高,须经冷却后才能进入齿轮箱)。

压差开关

压差开关

1 、用途: 用于测量齿轮箱过滤器滤芯两侧润滑油的压力差。

2 、工作原理: 当滤芯在吸纳润滑油中污物颗粒的时候,滤芯两侧的润滑油 压力会逐步增大。当压力增大到设定值(压差开关的设定 值),压差开关启动。风机维护人员须立即更换或者清洗滤 芯(部分厂家的粗滤可以清洗,精滤须更换)。部分压差开 关带警报功能,譬如在达到设定压力的 75% 时,进行报警, 在达到设定压力时,开关断开。

风电齿轮箱介绍

行星轮系中,两个中心轮有一个固定(目前常见的为齿圈固定);差动轮系中,两个中心轮都 可以动。目前国内外常见的风电齿轮箱主要为行星轮系结构,但也有部分厂家选用的为差动轮 系。因此本文主要介绍的是行星轮系结构。

行星轮系相对平行轴系的优点:结构紧凑、体积小、质量小、承载能力大、噪音小等; 行星轮系相对平行轴系的缺点:结构复杂、加工要求高、装配要求高等。

2020/5/4

a

5

一级行星两级平行结构

该种结构主要用于2MW以及2MW以下功率的风电齿轮箱,用一组 平行级代替行星级,可靠性高,但体积与重量大

2020/5/4

2020/5/4

a

14

齿轮箱铭牌

2020/5/4

a

15

行星级

某1.5MW齿轮箱装配图

高速级

2020/5/4

中间级

a

16

风电齿轮箱结构详细描述

行星级

收缩盘

扭力臂 喷油环

行星架

行星架叶片 侧轴承

行星架透盖

2020/5/4

a

箱体 齿圈 行星轮 销轴 行星轮轴承 行星架电机侧 轴承 喷油环 太阳轮

17

中广核桥六第二风电场

2017年8月25日

风电齿轮箱简介

a

2

风力发电机结构图

双馈式风机

2020/5/4

永磁直驱式风机

a

3

风电主齿轮箱结构

齿轮箱结构:

风力发电齿轮箱结构及原理

风力发电齿轮箱结构及原理

风力发电齿轮箱是风力发电机组的核心部件之一,其主要作用是将风轮转动速度转换为高速旋转的发电机适用的输出转速。

风力发电齿轮箱的结构一般包括主齿轮、从动齿轮、轴承、油封等部分组成。

其中,主齿轮与风轮轴相连,从动齿轮与发电机轴相连。

主齿轮和从动齿轮采用不同的齿数,通过齿轮传动的方式,实现从风轮转动速度到发电机输出转速的转换。

轴承用于支撑和固定齿轮和轴,确保其平稳运转,油封用于防止润滑油流失和防尘。

风力发电齿轮箱的工作原理根据齿轮传动原理,利用齿轮的齿数比来实现速度转换。

当风轮转动时,主齿轮随之转动,主齿轮与从动齿轮之间的齿轮传动使从动齿轮以不同的速度旋转。

从动齿轮的旋转速度取决于主齿轮和从动齿轮的齿数比,通过合理选择齿数比,可以将风轮的低速转动转换为适合发电机工作的高速转动。

总的来说,风力发电齿轮箱通过齿轮传动原理,实现了从风轮转动速度到发电机输出转速的转换,是风力发电机组的关键部件之一,对于风能转换为电能具有重要的作用。

风力发电齿轮箱传动结构形式主轴内置式

风力发电齿轮箱传动结构形式主轴内置式风力发电齿轮箱是风力发电机组中的重要部件,其传动结构形式主轴内置式是目前常见的设计形式之一。

齿轮箱作为风力发电机组中实现转换风能为电能的关键组件,其传动结构形式的设计对风力发电机组的性能和稳定性起着至关重要的作用。

风力发电齿轮箱传动结构形式主轴内置式主要是指齿轮箱中的主轴安装在齿轮箱内部,由齿轮箱本身承载着主轴的各种受力和工作环境,这种结构形式在提高齿轮箱的紧凑性和整体性能方面具有明显的优势。

采用主轴内置式设计的风力发电齿轮箱一般具有结构简单、可靠性高、维护方便等特点,适用于大多数的风力发电机组设计中。

在风力发电齿轮箱传动结构形式主轴内置式中,主轴作为齿轮箱内的核心零部件,负责传递风力发动机的动力至发电机,承受着较大的载荷和振动。

因此,主轴的设计和制造对整个齿轮箱的工作性能和寿命都具有决定性的影响。

一般来说,主轴需要具备较高的强度和刚度,以保证在工作过程中不产生过大的弯曲和变形,同时还要具备一定的耐久性和抗疲劳性能,以确保齿轮箱的长期稳定运行。

此外,在风力发电齿轮箱传动结构形式主轴内置式中,齿轮传动系统也是一个至关重要的组成部分。

齿轮是齿轮箱传递动力的关键元件,其设计和制造质量对整个传动系统的效率和可靠性都有着重要的影响。

正确选择材料、精确加工和合理设计齿轮结构是确保齿轮传动系统正常运转的关键。

此外,适当的润滑系统和密封装置也是保证齿轮传动系统长期稳定运行的必要条件。

在风力发电齿轮箱传动结构形式主轴内置式的设计和制造过程中,需要充分考虑风力发电机组的实际工作环境和使用要求。

例如,风力发电机组经常处于高海拔、恶劣气候等环境下工作,需要具备良好的耐高温、耐腐蚀、防尘防水等性能。

此外,还需要考虑风力发电机组的功率大小、转速、运行时的振动和冲击等因素,以保证齿轮箱传动系统在各种工况下都能够正常运行。

总的来说,风力发电齿轮箱传动结构形式主轴内置式具有较高的设计要求和制造难度,但其优越的性能表现和稳定的运行状态使其成为当前风力发电机组中主流的设计形式之一。

风电机组齿轮箱介绍

风电机组齿轮箱介绍一、什么是风电机组齿轮箱?风电机组齿轮箱是风力发电设备中的关键部件之一,用于将风轮旋转的动能传递给发电机,从而产生电能。

它通常由多个齿轮组成,通过精确的传动比例来提高风轮转速,并将其转化为适合发电机工作的转速。

二、风电机组齿轮箱的结构风电机组齿轮箱由外壳、轴、齿轮、轴承和润滑系统等组成。

2.1 外壳外壳是齿轮箱的保护壳体,具有良好的密封性能和机械强度。

其结构通常由上、下两部分组成,方便维护和齿轮更换。

2.2 轴齿轮箱中的轴承负责承受齿轮和旋转部件的载荷,并确保它们平稳运行。

轴通常由高强度合金钢制成,具有较高的刚度和耐磨性。

2.3 齿轮齿轮是风电机组齿轮箱的核心部件,它们通过齿轮传动实现能量转换和传递。

常见的齿轮有斜齿轮、圆柱齿轮和行星齿轮等。

齿轮的优质材料和精确加工能够提高传动效率和耐久性。

2.4 轴承轴承是支撑齿轮箱内齿轮和转动部件的重要组成部分。

它们能够减少摩擦和磨损,并确保齿轮箱平稳运转。

常见的轴承类型包括滚动轴承和滑动轴承。

2.5 润滑系统润滑系统负责为齿轮箱提供足够的润滑油,并对齿轮和轴承进行冷却和保护。

良好的润滑系统能够降低齿轮箱的摩擦和磨损,延长使用寿命。

三、风电机组齿轮箱的工作原理风电机组齿轮箱采用齿轮传动的方式将风轮的旋转动能传递给发电机。

1.风轮旋转驱动主轴旋转;2.主轴通过第一级齿轮传动将低速大扭矩的运动转化为高速小扭矩的运动;3.高速轴通过第二级齿轮传动将高速小扭矩的运动转化为低速大扭矩的运动;4.最后,低速轴将此运动传递给发电机,发电机产生电能。

四、风电机组齿轮箱的维护与故障排除为保证风电机组齿轮箱的正常运行,需要进行定期的维护与故障排除。

4.1 维护•定期更换润滑油,并清洗润滑系统;•检查齿轮和轴承的磨损情况,及时更换或修复;•检查外壳密封性能,确保齿轮箱内部的油液不泄漏;•定期检查齿轮箱的整体结构,排查潜在故障。

4.2 故障排除•齿轮断裂:检查齿轮材料和制造工艺,确认是否需要更换更坚固的齿轮;•轴承失效:检查轴承润滑情况,并及时更换损坏的轴承;•润滑系统故障:检查润滑系统的油泵、油管和过滤器等,确保润滑油畅通无阻;•外壳磨损:定期检查外壳磨损情况,如有需要及时更换。

浅谈风电系统传动部分主轴、齿轮箱和联轴器

浅谈风电系统传动部分主轴、齿轮箱和联轴器摘要:风机主轴与齿轮箱、联轴器是一台风机传动系统中不可或缺的重要组成。

风机叶片随风转动时产生机械能,通过主轴转化给齿轮箱,再通过弹性联轴器传递到发电机。

关键词:风力发电传动结构常见故障应用风电机组主要由以下部件组成:风机叶片、轮毂、风机制动系统、偏航系统、发电机、变频器和变桨系统、控制系统等。

其中,传动系统组成较为复杂,其主要部件齿轮箱由于齿轮啮合长时间在恶劣环境下运转,出现故障的频率相对较高。

图1为风力发电机传动系统示意图。

图1 风力发电机传动系统1.传动系统结构传动系统将风叶旋转的机械能转给发电机,在发电机组(双馈发电机和直驱发电机)中转换为电能,并把风轮转动产生的载荷给塔架。

传动系统[1]主要由主轴部件、齿轮箱、联轴器等组成。

1.主轴部件风电机组中,主轴的一个主要作用是将风机叶轮因旋转摆动传递过来负载的作用,转换机械能传给风机齿轮箱,并将其余力矩传给塔架等。

主轴为低速旋转轴,在风电机组中有重要作用。

主轴由以下部分组成:支撑座,防护罩、密封系统,润滑系统、风叶锁紧销等部分组成。

1.齿轮箱齿轮箱设计时要求保证能够构造简便并且减轻质量。

根据各厂家风电机组要求,优化设计选项,合理采用相关参数、齿形设计,从而选择处一套最佳解决方案。

稳定可靠的齿轮箱部件需有良好的力学特征和在各种环境、温度下保持正常运行减少维护损失的能力,还有设计好相应的自动润滑系统、温度探测系统、冷却控制系统和监控系统以及需和不同风机厂家、不通风机类型的主控程序PLC能测试合格,这些都是制造一款合格齿轮箱的关键技术。

风机中齿轮箱[2]用于提高叶轮转换机械能的转速与发电机匹配。

风机一般可分为无齿轮箱直驱式和有齿轮箱增速两种。

在我国带有增速齿轮箱的风电机型较多是主流。

我国风机齿轮箱[3]主要由两种:一级行星两级平行轴、两级行星一级平行轴。

图2为上述两种主要形式的齿轮箱结构示意图。

a)一级行星+两级平行齿轮箱结构示意图1-转臂,2-太阳轴,3-中间轴,4-高速轴b)两级行星+一级平行齿轮箱结构示意图1-第一行星级转臂,2-第二行星级转臂,3-第二行星级太阳轴,4-高速轴图3两种主要形式的齿轮箱结构示意图风电机组传动系统最易出现故障的部位是齿轮箱[4],由于齿轮箱内齿轮相互配合,在长期运行过程中,出现故障的频率相对较高。

几种风电齿轮箱详细结构

齿轮的故障特征预估障间的关系

.

17

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!

.15Leabharlann 齿轮轮齿 损伤原因1. 疲 劳

1. 局部断齿

2. 过 载

3. 冲 击

1. 过 载

2. 磨 损

2. 润滑剂不洁

1. 齿面硬度低

3. 点 蚀

2. 过 载

3. 载荷不均

4. 胶 合

1. 供油不良 2. 齿轮精度低 3. 温度过高 4. 齿面硬度低

1. 疲 劳

5. 齿根疲劳裂纹

2. 过 载

3. 齿根圆角处热处

.

11

.

12

平行级齿轮的润滑

.

13

三、风电齿轮箱的损坏类型及其判断

损坏部件 齿轮

轴承 轴 箱体 紧固件 油封

故障比例(%) 损坏表现形式

60

断齿、点蚀、胶合、磨损、疲

劳裂纹、其他

19

烧伤、滚珠脱出、保持架变形

10

断裂、磨损

7

变形、裂开

3

断裂

1

磨损

.

14

• 上表中列举了齿轮箱中各类零件损坏的百 分比。由表可见,在齿轮箱中齿轮本身的 故障所占比重大,为60%。说明在齿轮传 动系统中齿轮本身的制造、装配质量及其 运行维护水平是关键问题。齿轮在机械加 工中是一种高度复杂的成形零件,而在高 速、重载下运行的齿轮,其工作条件又相 对比其他零部件恶劣。

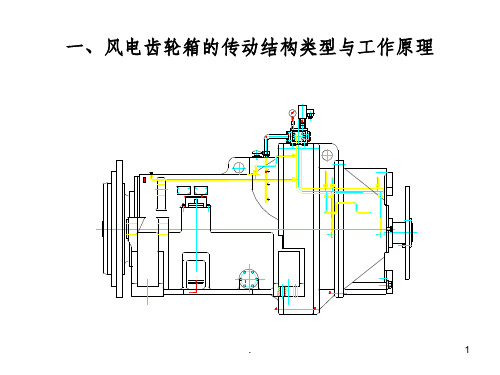

一、风电齿轮箱的传动结构类型与工作原理

64.5

.

1

.

2

600KW齿轮箱1

.

3

600KW齿轮箱2

.

风电机组齿轮箱介绍

风电机组齿轮箱介绍一、背景介绍风力发电是一种清洁能源,近年来得到了广泛的关注和应用。

而风电机组作为风力发电的核心设备之一,其齿轮箱作为传动装置,承担着将风轮旋转产生的动能转化为电能的重要任务。

因此,齿轮箱的性能和可靠性对于整个风电机组的运行稳定性和经济效益具有至关重要的影响。

二、齿轮箱基本结构齿轮箱是由输入轴、输出轴、油泵系统、润滑系统、冷却系统等组成,其中最主要的部分是由齿轮副组成。

通常情况下,齿轮箱采用多级斜齿轮传动结构或行星式减速器结构。

在多级斜齿轮传动结构中,输入端与输出端均采用斜齿轮副实现传动,在行星式减速器结构中,则采用行星架与内外啮合行星齿轮实现传动。

三、齿轮材料选择由于风力发电场所处环境恶劣,风电机组长期工作在高温、低温、高湿度和强风等恶劣环境下,因此齿轮箱的材料选择至关重要。

目前,常用的齿轮材料包括合金钢、低碳合金钢、铸铁等。

其中,合金钢具有高强度、高硬度、高耐磨性和耐腐蚀性能好等优点,但是其成本较高;低碳合金钢则具有良好的可焊性和耐磨性,但是其强度和硬度相对较低;铸铁则具有成本低、加工性好等优点,但是其强度和硬度较差。

因此,在实际应用中需要根据不同情况选择不同的齿轮材料。

四、齿轮箱润滑系统齿轮箱润滑系统主要由油泵系统和润滑油路组成。

油泵系统主要负责将润滑油从储油罐中抽取并送到齿轮箱内部进行润滑;而润滑油路则负责将润滑油分配到各个部位进行润滑。

在实际应用中,通常采用循环式润滑系统或者静压式润滑系统。

循环式润滑系统的优点是结构简单、成本低,但是其润滑效果相对较差;而静压式润滑系统则具有润滑效果好、噪音小等优点,但是其结构复杂、成本较高。

五、齿轮箱故障原因及处理方法在实际使用中,齿轮箱可能会出现以下故障:齿轮损伤、轴承损坏、油泵故障等。

其中,齿轮损伤是最常见的故障之一,其原因主要有:过载、疲劳、腐蚀等。

处理方法包括更换齿轮副或者进行修复加固;而轴承损坏的原因主要有:过载、磨损等。

处理方法包括更换轴承或者进行修复加固;油泵故障的原因主要有:堵塞、漏油等。

大型风力发电机组齿轮箱常见结构分析

二、两级行星轮+一级平行轮 (齿圈输入,行星轮轴固定)

• 通过计算可以得 到,该结构形式 齿轮箱各个轴承 基于不同标准的 疲劳寿命,图中 可以看出,输出 端轴承寿命最小, 其次是中间级轴 承。

风电齿轮箱

• 齿圈输入两级行星一级平行

风电齿轮箱

• 齿圈输入两级行星一级平行 该结构常见于Renk系列,重点在于齿圈输 入,行星轮轴通过轴承连接到箱体上,该 结构的好处就是行星齿轮上轴承外圈与箱 体连接,改进了轴承工作环境,增加了轴 承的使用寿命;但不足是该结构加工精度 要求高。

一级行星两级平行

一、两级行星轮+一级平行轮 (行星架输入,齿圈固定)

二、两级行星轮+一级平行轮 (齿圈输入,行星轮轴固定)

一、两级行星轮+一级平行轮 (行星架输入,齿圈固定)

• 该结构形式一般情况下有12个齿轮,20个 轴承。

• 根据计算得到的齿轮齿面接触安全系数和 齿根弯曲安全系数如下表:

一、两级行星轮+一级平行轮 (行星架输入,齿圈固定)

风电齿轮箱

• 一级行星两级平行 该结构同两级行星一级平行结构都是较常 见风电齿轮箱结构形式。该结构较两级行 星一级平行而言用一组平行齿轮代替一组 行星传动,从而降低了行星齿轮及轴承的 失效风险,增强了齿轮箱整体的可靠性; 不足之处在于增加体积与重量。

结构形式比较分析

• 根据风电齿轮箱的结构形式,下面选取其 中两种进行比较分析

• 由图中可以看到,齿面接触安全系数在平 行级输出齿轮副处最小。

• 齿根弯曲安全系数在第一级行星轮系行星 轮处最小。

一、两级行星轮+一级平行轮 (行星架输入,齿圈固定)

一、两级行星轮+一级平行轮 (行星架输入,齿圈固定)

风电齿轮箱讲义图纸

z61Xm4

1500KW齿轮箱

齿轮箱工作原理(以600KW齿轮箱为例)

• 齿轮箱的结构原理图见上图。结构上采用行星— 平行轴混合传动的紧凑结构;低速级转速低,扭 矩大,采用行星传动,且主要以太阳轮浮动均载 为主。第二级、第三级扭矩小得多,采用斜齿传 动,能有效的保证叶尖高压油通道。其具体原理 为:首先,通过风带动叶片转动,叶片把转速传 到输入轴(1)上。通过输入轴(1)上的花键把 力矩传到行星架(2)上,行星架通过内齿圈(3) 行星轮(4)和太阳轮(5)组成的行星传动传到 太阳轮(5)上,太阳轮(5)通过另一端的花键 把力矩传到大齿轮(6)上,大齿轮(6)通过齿 轮传动把力矩传到齿轮轴(7)上,齿轮轴(7) 通过轴上的大齿轮把力矩传到输出轴(8)上。输 出轴(8)通过输出轴轴伸端把力矩和转速传到发 电机上,供发电机发电。

路加热系统由用户自备,箱体上预留有安 装接口,该接口与旁路过滤装置接口共用。

4、齿轮箱维护

4.1 检查螺栓和螺母是否紧固 • 所有在表(一)中列出的螺栓联接必须检查是否紧

固。在表(一)中包括这些螺栓的相关数据,例如 扭矩和扳手尺寸。 • 并不是所有的螺栓都需要一一检查,要检查的数目 在表中也有指出。 • 如果在齿轮箱中重复出现相同规格的螺栓,那么在 表中只列出一次。 • 检查螺栓联接必须使用经过校正的扭力扳手和液压 扳手。 • 如果被检查的螺栓数目少于实际数目,那么在这些 检查过的螺栓上必须作标记,下次检查其它的螺栓。 • 如果在检查的螺栓中有一个因松动而达不到指定扭 矩,那么所有的螺栓都必须检查。

平行级齿轮的润滑

风力发电机齿轮箱

12.9 级 36.3 74.5 128.4 203.8 310.7 431.2 617.4 833 1058 1568 2127 3695 5929 8918 11466 14308 17444 21364 25872

现在您浏览到是二十二页,共四十五页。

– 风冷器⑥工作压力25bar,最大允许流量 140L/min,风冷器⑥的风扇电机在油温>60℃或 高速轴轴承温度⑾>75℃时打开,油温回落至 50℃且高速轴轴承温度⑾<70℃时,风冷器⑥的 风扇电机停止运转。

– 压力控制器⑦的压力监测范围为0.5-6bar,不在 此范围内时报警(油温70℃时压力要求≥0.5bar, 油温低于10℃时压力要求≤6bar),若压力< 0.5bar时,报警持续超过5秒则停机。

现在您浏览到是十九页,共四十五页。

3、润滑系统使用要求

• 润滑油牌号:Mobil SHC XMP 320 • 润滑系统由供油装置、过滤系统、油/风冷

却装置及中间连接管路组成。 • 控制原理图如图:

现在您浏览到是二十页,共四十五页。

现在您浏览到是二十一页,共四十五页。

3.1控制要求:

– 机组未启动时若油温⑩低于10℃时,电加热器 ②启动,电动泵③每隔30分钟启动工作5分钟。 油温⑩高于15℃,电加热器②停止加热,电动 泵③工作,机组启动。

M22

480.2

676.2

M24

617

872.2

M27

902

1284

M30

1215

1735

M36

2127

3018

M42

3391

4831

M48

5145

7321

M52

6615

9408

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

风力发电齿轮箱传动结构形式主轴内置式Wind power generation is a rapidly growing sector in the renewable energy industry. As one of the primary components in a wind turbine, the gearbox plays a crucial role in converting low-speed rotation from the rotor into high-speed rotation for electricity generation. Among different gearbox configurations, the main shaft integrated design

has been widely adopted due to its advantages in compactness, mechanical efficiency, and reliability.

风力发电是可再生能源行业中迅速发展的一个领域。

作为风力涡轮

机的主要组件之一,齿轮箱在将转子的低速旋转转化为用于发电的

高速旋转过程中起着至关重要的作用。

在不同的传动结构形式中,

主轴内置式设计由于其紧凑性、机械效率和可靠性方面的优势而被

广泛采用。

The main shaft integrated gearbox features a unique design where the main shaft and gearbox are combined into one unit. This design eliminates the need for an additional coupling between the rotor and gearbox, reducing complexity and improving overall system efficiency. By having the gearbox

directly mounted on the main shaft, power transmission losses due to misalignment or other mechanical limitations are minimized.

主轴内置式齿轮箱具有独特的设计,其中主轴和齿轮箱被合并成一

个单位。

这种设计消除了转子和齿轮箱之间需要额外耦合器的需求,减少了复杂性并提高了整体系统效率。

通过直接安装齿轮箱在主轴上,由于不对齿轮箱导致的失调或其他机械限制而产生的传动功率

损失得到了最小化。

The main shaft integrated gearbox offers several advantages in terms of maintenance and reliability. By having the main shaft and gearbox integrated, it simplifies the inspection and repair process as technicians only need to access one single unit instead of multiple components. This reduces downtime during maintenance and improves overall

operational efficiency.

主轴内置式齿轮箱在维护和可靠性方面提供了几个优势。

通过将主

轴和齿轮箱集成在一起,简化了检查和修理过程,技术人员只需要

访问一个单独的装置而不是多个组件。

这减少了维护期间停工时间,并提高了整体运行效率。

In addition, the main shaft integrated gearbox design has a smaller footprint compared to other configurations. This is particularly beneficial for offshore wind turbines where space is limited on the platform. By reducing the size of the gearbox, it allows for greater flexibility in turbine placement without compromising energy output.

与其他配置相比,主轴内置式齿轮箱设计占用的空间更小。

这对于海上风力涡轮机来说尤为有益,因为平台上的空间有限。

通过减小齿轮箱的尺寸,可以在不影响能源输出的情况下更灵活地放置涡轮机。

Furthermore, the main shaft integrated gearbox design improves the overall system efficiency. With the gearbox directly mounted on the main shaft, power losses due to friction and misalignment are minimized, resulting in higher energy conversion efficiency. This not only maximizes electricity generation but also reduces the wear and tear on the gear components, thereby extending their lifespan.

主轴内置式齿轮箱设计提高了整体系统的效率。

通过将齿轮箱直接安装在主轴上,由于摩擦和失调而导致的功率损失得到了最小化,从而提高了能源转换效率。

这不仅最大限度地增加了发电量,还减少了齿轮部件的磨损,从而延长了它们的使用寿命。

Overall, the main shaft integrated gearbox is a highly efficient and reliable transmission structure for wind power generation. Its compact design, ease of maintenance, and improved system efficiency make it an ideal choice for harnessing wind energy to meet growing global energy demands.

主轴内置式齿轮箱是风力发电的一种高效可靠的传动结构。

其紧凑设计、易于维护和改进的系统效率使其成为利用风能满足全球不断增长能源需求的理想选择。