煤化工废水“零排放”结晶分盐工艺现场中试通过专家评估

煤化工废水处理零排放工艺路线浅谈

煤化工废水处理零排放工艺路线浅谈发表时间:2020-12-11T11:30:00.710Z 来源:《科学与技术》2020年第23期作者:朱克范[导读] 我国是一个多煤贫油少气的国家,这就决定了煤炭在我国工业生产中的地位,煤化工更是关系到我国能源的基础。

目前,我国的煤化工主要分为煤制气、煤制油、煤制乙二醇等。

朱克范内蒙古久泰新材料有限公司内蒙古呼和市浩 010200引言:我国是一个多煤贫油少气的国家,这就决定了煤炭在我国工业生产中的地位,煤化工更是关系到我国能源的基础。

目前,我国的煤化工主要分为煤制气、煤制油、煤制乙二醇等。

煤化工是一个耗水量较大的行业,同时,我国是一个缺水的国家,这就大大限制了煤化工的发展,这就要求提高煤化工水资源重复利用率,另外,随着《新环保法》、《工业节水标准》的实施,煤化工废水“零排放”迫在眉睫,笔者针对煤化工目前零排放的工艺路线进行简述。

关键词:零排放、预处理、分盐、结晶、盐平衡、水平衡1、煤化工废水污染物的来源:煤化工工程主要是以煤炭为原材料进行加工、生产的,工程实施的过程中则会产出工业废水,废水中含有许多复杂的化合物质、盐分,如酚类、含硫物质以及难降解物质、硬度、碱度、硅等污染成分。

要想实现煤化工水系统的“零排放”,应该对煤化工生产废水采取科学、合理的处理技术,对水中的污染物进行科学的分质、提纯,尽可能的实现废水的“无害化、减量化、资源化”最终实现煤化工水系统的“零排放”。

2、煤化工废水组成及危害:煤化工主要的的污染物有数十种无机污染物和有机物,无机污染物含有重金属物质、硫化物、氰化物、硬度、硅以及盐分等,有机物主要是酚类、脂肪酸可能还包含少量N、C、O组成的杂环化合物,这些物质不处理直接进入到回用水及“零排放系统”,会造成管道结垢、换热器堵塞、膜堵塞、蒸发器器结垢并且产生大量的杂盐,产生的杂盐根据《国家危险废物名录》规定,属于危废,不仅在增加企业生产成本的同时,也污染了环境。

煤化工废水零排放技术要点及问题的处理

煤化工废水零排放技术要点及问题的处理摘要:水是生命之源,水质量的高低与人们的身体健康有着紧密的联系。

煤化工建设不断加快,其中煤化工废水处理是煤化工建设最重要的环节和组成部分。

煤化工废水处理在环境保护中扮演着重要角色,占据着关键位置。

为了进一步提升环境质量,我国提高了对于煤化工废水的处理力度。

人们应加强对其的关注与重视,对煤化工废水处理在环境保护工程中的重要性进行分析,以促进我国环境保护工程的有序发展。

1 煤化工废水处理技术设计以某煤化工企业为例,企业建立了当地煤化工废水零排放项目。

水处理单位考察了该煤化工企业,并根据企业的实际情况选择了膜分盐浓缩技术以及分质结晶技术完成对废水的处理。

在试验阶段,水处理单位将企业的部分生产车间用于改造中,将废水采用膜浓缩处理技术后,对剩余的浓水利用分盐结晶单元加以处理,使产出水可以达到生产回收的要求,并且分离出来的硫酸钠晶体以及氯化钠晶体等,均可以达到煤化工副产工业盐的基本要求,促使资源得到高效回收与利用。

同时在处理过程中可将纯净水收集起来用于其他项目的使用。

若将该处理技术用于该煤化工企业的全套废水处理中,可以有效解决当地的废水问题,同时还可以为当地提供更多的水资源,为保护当地生态提供一份力量,并且该项目具有良好的发展前景,将会成为企业的特色,最终为企业经济效益的提高发挥作用。

2 零排放技术在煤化工废水处理中的应用思考2.1 煤化行业废水零排放应用思路1)通过节水来提高对水资源的利用。

通过减少水资源的使用以及将废水和废水加工处理后进行重复利用未达到节约水资源的目的。

2)采用废水处理技术。

将浓度超标的废水采用不同的工艺处理后加工为浓缩液并存放在固定的区域,避免排放到周边居民生活区或者生态环境中。

例如高盐废水,经过浓缩处理后成为固体或者浓缩液,不再以废水的形式进行排放。

2.2 零排放技术在煤化工废水处理中的强化措施2.2.1 水质受影响企业经营者都想用较低的成本换取更大的效益,为了实现高效低能生产,需要根据废水处理要求进行多方面的调整,从而达到理想效果。

新型煤化工废水零排放技术问题与解决思路 苏伟

新型煤化工废水零排放技术问题与解决思路苏伟摘要:近年来,我国的煤化工行业有了很大进展,煤化工企业在实际生产过程中会产生比较多的废水,这些废水会严重影响周边的自然生态环境,甚至可能会出现严重的资源浪费情况,会制约企业的长远发展。

这就需要在煤化工生产过程中,对废水零排放技术进行充分应用,降低煤化工生产对生态环境产生的不利影响,才能够促进企业的长远健康发展。

关键词:煤化工;废水零排放技术;问题分析;解决措施引言我国的能源情况总体来说是“富煤少油”,煤炭资源比较丰富,是我国主要也是重要的生产生活能源来源。

在此情况下,争取将煤化工企业的实效性做出有效发挥,加速石油化工方面的替代品进步,对于减低我国石油依赖,提升我国的经济发展水平、增强我国的国际竞争力有着重要的作用。

但对于煤化工企业而言,在实际的生产过程当中,往往会产生大量的工业废水,对周边环境产生较大的不良影响,如何尽量减少工业废水的产出,做到工业废水零排放,是目前煤化工企业面临的难题。

1煤化工废水分类和水质特征煤化工是以煤为原料,经过化学加工,使煤转化为气体、液体、固体燃料以及化学品,并生产出各种化工产品的工业。

不同学者对煤化工废水的分类有一定区别,但一般可将现代煤化工企业废水按照含盐量分为两类:一是有机废水,主要包括气化废水、化工装置废水、地面冲洗水、初期雨水及生活污水等,其特点是含盐量低;二是含盐废水,主要来源于生产过程中煤气洗涤废水、循环水系统排水、除盐水系统排水、回用系统浓水等,有时也包括生化处理后的有机废水,其特点是含盐量高。

2煤化工企业工业废水排放中的问题2.1企业用水来源单一,缺少第二水源以煤化工企业生产项目中的煤油转化操作为例,在煤化工企业利用煤炭进行油类制造的整个项目过程中,平均消耗的水量大致在10t左右。

我国大部分的煤矿矿区都处于山区等水源缺乏的地区,而煤化工企业一般都依傍于煤炭产区建造,企业周边的水源量往往难以支撑煤化工项目的需要。

煤化工蒸发结晶零排放

煤化工蒸发结晶零排放发展煤化工产业是中国能源战略转型的必由之路,这是我国能源资源禀赋现状和能源革命大背景所决定的。

我国煤炭资源和水资源呈逆向分布,以黄河中上游的山西、陕西、宁夏、内蒙古4省区为例,这里煤炭资源占有量为全国总量的67%,因为煤炭资源丰富,所以近几年这些省规划了很多煤化工项目,但这里水资源仅仅占全国水资源的3.85%。

此外,煤化工生产会产生大量的含盐废水,常规的污水处理工艺,盐是无法降解的。

目前黄河流域盐含量累积已经接近生态红线,如果再不加以严格控制,不以零排放作为要求,随着这些地区煤化工项目的发展,环境矛盾就会十分突出,黄河流域的生态治理将变得更困难。

2008年,国家质量监督检验检疫总局颁布的GB/T21534-2008《工业用水节水术语》中对零排放解释为企业或主体单元的生产用水系统达到无工业废水外排。

可以理解为,零排放就是将工业废水浓缩成为固体或浓缩液的形式再加以处理,而不是以废水的形式外排到自然水体。

目前国内废水零排放工程,普遍投资较大且成本较高。

国内首家已建成但还未真正实现废水零排放的神华集团有限责任公司煤制油项目在环保上投入达13.4亿元,占到项目总投资的10%,试运行期间每吨有机废水的处理成本超过5元,每吨含盐水的处理成本则超过38元。

1.废水零排放面临的难题污水达标排放与零排放是两个完全不同的层次。

零排放指通过科学的处理,实现全厂污水变淡水后回用,这才叫零排放。

实现零排放主要依靠对终端污水生化达标处理后,再由通用技术双膜法进行脱盐处理,处理后返回生产系统进行利用。

按目前的处理技术,一次脱盐处理后仅有60%~70%的淡水能回用。

如果真正的零排放还需要把剩余的30%~40%浓盐水浓缩再处理进行回用。

目前,煤化工企业实现终端污水达标排放的占80%~90%,但这并不是零排放。

脱盐后60%~70%淡水回用的企业占煤化工企业数量的10%,这部分企业可以算接近了零排放,但也不是真正的零排放。

煤化工废水零排放技术要点及问题的处理

煤化工废水零排放技术要点及问题的处理摘要:近年来我国综合国力的不断增强,工业的迅猛发展,涌现出大量的工业企业。

:当前我国的化工领域在生产工艺的改进下显著提升了生产效率,与此同时行业也高度关注节能降耗以及环境保护问题,减少化工生产中的废水排放,积极推动行业的绿色发展已成必然。

实践表明,煤制油煤化工生产废水零排放具有可行性,在实施过程中关键在于处理技术的选择,实现水资源与生态环境的有效保护。

本文就煤化工废水零排放技术要点及问题的处理展开探讨。

关键词:煤化工;废水类型;废水治理;零排放引言传统煤化工生产领域中,高消耗高污染是制约企业发展的突出问题。

近年来,国家环保政策日益收紧,2020年,我国提出了双碳目标。

煤化工企业的发展需要从高能耗高污染的阶段向清洁型节能型的方向转变。

由于煤化工生产中产生的污水成分复杂,包括煤焦化废水、气化废水、液化废水等,给煤化工废水治理增加了难度。

在大力提倡节能减排理念的新形势下,煤化工企业必须加快技术创新,采用合理有效的工艺方法实现节能环保治理目标。

为此,对煤化工废水零排放技术进行分析研究十分重要。

1废水处理工艺简述首先,在氯化钠结晶单元增加了除硅系统,通过投加镁剂的方式去除浓盐水中的二氧化硅,以保护后续高压反渗透、MVR和氯化钠蒸发结晶系统免受二氧化硅结垢的风险,确保系统运行的稳定性和可靠性。

除硅系统主要包括加药、絮凝沉淀、砂滤、超滤和污泥脱水模块。

其次,在硫酸钠结晶单元增加了纳滤Ⅱ系统,将冷冻母液经纳滤Ⅱ继续处理,一方面利用纳滤膜的道南效应使得氯离子尽可能地进入纳滤产水侧,并回流至前端纳滤继续分盐处理,并最终以氯化钠结晶盐的形式产出,增加氯化钠产量;另一方面通过纳滤膜的浓缩作用减少冷冻母液量,从而降低杂盐蒸发结晶器的处理规模,降低投资和运行成本;再一方面通过纳滤浓水的回流作用增加硫酸钠的产量,进一步降低最终的杂盐量。

最后,在硫酸钠结晶单元增加了高级氧化系统,将冷冻母液中的有机物进行去除。

煤化工含盐废水零排放工艺选型设计

第44卷第2期2021年2月煤炭与化工Coal and Chemical IndustryVol.44No.2Feb.2021化工工艺与工程煤化工含盐废水零排放工艺选型设计郭瑞亚1,胡晓静1,赵贯舟2(1.河:!匕工大晟珂工程科技有限公司,Mdt石家庄050000;2.中国电子系统工程第四建设有限公司,河北石家庄050000)摘要:为实现煤化工含盐废水处理“零排放”的环保要求,将含盐废水经生化处理、膜分离、MVR浓缩后进入到双效强制蒸发系统中,再经蒸发结晶产出混盐固体,作为危废处理。

工艺过程中产生的二次汽冷凝水可作为系统内的冲洗水或回前系统回收再用;蒸汽冷凝后的冷凝水回锅炉房再利用;系统内的不凝气由水环真空泵抽出直接排入大气,实现了整个工艺过程的无外排。

关键词:废水;混盐;强制蒸发;零排放中图分类号:X784文献标识码:B 文章编号:2095-5979(2021)02-0121-03 Selection and design of zero discharge process for saltywastewater in coal chemical industryGuo Ruiya1,Hu Xiaojing1,Zhao Guanzhou2(L Hebei Gongda Shengke Engineering Technology Corporation Ltd.,Shijiazhuang050000,China;2.China Electronics System Engineering Fourth Construction Corporation Ltd.,Shyiazhuang050000,China) Abstract:In order to realize the environmental protection requirement of"zero discharge"in the treatment of salty wastewater in coal chemical industry,after biochemical treatment,membrane separation and MVR concentration,the salty wastewater was entered into the double-e^ct forced evaporation system,and then the mixed salt solid was produced by evaporation and crystaJlization and treated as hazardous waste.The secondary steam condensate produced in the process could be used as the flushing water in the system or recycled back to the previous system;the condensed water after steam condensation was returned to the boiler room for reuse;the non condensable gas in the system was pumped out by the water ring vacuum pump and directly discharged into the atmosphere,and realized no discharge in the whole process.Key words:waste water;mixed salt;forced evaporation;zero discharge0引近十几年来,我国煤化工行业取得了突飞猛进的发展,一些煤化工项目相继建成。

煤化工高盐废水零排放分盐处理技术进展研究

煤化工高盐废水零排放分盐处理技术进展研究发布时间:2022-07-26T06:47:49.939Z 来源:《科学与技术》2022年第30卷第3月第5期作者:王建明[导读] 据我国相关法律法规要求,新建煤化工企业均应满足工业污水“近零排放”的原则。

目前国内已王建明新疆广汇新能源有限公司,新疆哈密839303摘要:据我国相关法律法规要求,新建煤化工企业均应满足工业污水“近零排放”的原则。

目前国内已建成的煤化工废水零排放项目多采用生产污水和气化废水混合处理后实现“回用+混盐”工艺路线,运行稳定性易受气化废水冲击,混盐年产量较大,且由于盐遇水即化的特性,若按危废处置难度较大、费用高。

因此传统零排放工艺无法满足日益严格的环保要求,实现资源化分盐成为近年煤化工零排放技术的瓶颈。

现有废水零排放工艺技术往往局限于回收水,产出混盐,造成了资源的大量浪费,不符合当今可持续利用的发展理念。

关键词:煤化工;高盐废水;分盐;零排放;气化废水单独处理引言乙二醇是石油与煤化工行业的重要延伸产品,2009年以前建成投产的企业全部采用乙烯制乙二醇。

由于我国石油产量供需不平衡且国际石油价格波动较大,很大程度上限制了乙烯制乙二醇的产量与价格。

为适应我国煤炭资源相对丰富的能源结构现状,煤制乙二醇工艺得到政策支持并快速发展。

我国建成与规划中的合成气制乙二醇企业均将草酸二甲酯法作为主要设计工艺,该工艺能耗低、经济性能优异、技术成熟、无需复杂催化剂,羰基化反应通常以Pb-Fe/α-Al2O3等Pb系双金属催化体系为主,加氢催化剂则多以铬元素为主。

煤化工项目普遍具有投资高、规模大、能耗高、污染物排放量大等特点,污染治理特别是废水处理问题仍是制约煤化工产业发展的主要瓶颈之一。

1某煤化工高盐RO浓水纳滤分盐工艺概况某煤化工项目因外排水体限制,所有废水必须做到“零排放”,并采取分盐技术回收硫酸钠和氯化钠固体,达到产品质量要求后外售,排放的少量高盐母液经烘干处理后装桶填埋。

浅谈煤化工行业高含盐废水处理技术

浅谈煤化工行业高含盐废水处理技术煤化工行业是我国的重要产业,但同时也面临着高含盐废水处理的难题。

随着我国工业化进程的加快,煤化工行业所产生的高含盐废水问题越来越突出,如果不能有效处理这些高含盐废水,将对环境和人类健康造成严重影响。

煤化工行业高含盐废水处理技术的研究和应用显得尤为重要。

一、煤化工行业高含盐废水的特点煤化工行业产生的高含盐废水主要包括两个方面:一是煤炭气化和煤制油过程中产生的含盐废水;二是煤化工行业中涂料生产和金属表面处理等工序所产生的含盐废水。

高含盐废水的处理难点主要有以下几个方面:1. 含盐浓度高:煤化工行业生产过程中所产生的废水一般含有较高的盐分,这一特点造成了废水处理的难度,因为一般的废水处理方法对高盐浓度的废水处理效果较差。

2. 有机物质多:煤化工废水中除了盐分外,还伴随着大量的有机物质,这些有机物质与高盐浓度共同存在,给废水处理带来了更大的挑战。

3. 处理成本高:由于废水处理难度大,对废水处理设备的要求高以及处理成本高,给煤化工企业增加了不小的负担。

目前,针对煤化工行业高含盐废水的处理技术有以下几种:1. 离子交换法:利用离子交换树脂去除废水中的盐分,这种方法适用于盐浓度不是特别高的情况,但对高盐废水的处理效果不佳。

2. 蒸发结晶法:将废水蒸发浓缩后结晶,分离出盐分,但其设备投资大、运行成本高等问题限制了其在实际应用中的推广。

3. 电渗析法:利用电渗析膜将废水中的盐分和水分离,但设备投资大、能耗高、膜寿命短等问题也限制了其在实际应用中的推广。

以上所述的煤化工行业高含盐废水处理技术都存在各自的局限性,没有一种技术能够完全解决高含盐废水处理难题。

研究一种能够高效处理高含盐废水的新型技术显得尤为重要。

近年来,随着科技的不断进步和环保意识的增强,煤化工行业高含盐废水处理技术也出现了一些新的发展趋势。

1. 膜技术的应用:目前,膜技术在废水处理领域得到了广泛应用,其中反渗透膜技术在高含盐废水处理中表现优异。

分盐:高盐废水单质提盐技术之我见

高盐废水单质提盐技术之我见煤化工污水经过脱酚脱氨、生化处理、中水回用等步骤后,高盐废水中的氯化钠、硫酸钠和其他一些有机、无机杂质难以处理且处理费用昂贵。

而氯化钠和硫酸钠两种盐分的工业使用量很大,白白丢弃非常可惜。

因此,对高盐废水的提盐具有重要意义。

目前,在多种煤化工废水处理技术中,有3条工艺技术路线的发展前景看好:1、反渗透加机械式蒸汽再压缩技术加多效蒸发及变温结晶目前,高盐废水(含盐量≥1%)的处理规模约为几十到几百立方每小时。

该废水通过普通反渗透及高盐反渗透浓缩后(约为7-8%),在未饱和之前可以先用机械式蒸汽再压缩技术或多效蒸发进行浓缩,最后进入蒸发结晶系统脱盐。

由于机械式蒸汽再压缩技术真空蒸发的节能效果明显,愈加受到制盐企业的重视。

2014年10月,中煤鄂尔多斯能源化工有限公司利用该工艺路线,完成国内首例现代煤化工废水零排放项目的开车。

该项目有效地将废水中混盐结晶分离,蒸发所得纯净水实现中水回用,一定程度上减轻了企业的经济负担、填补了国内空白。

但是由于机械式蒸汽再压缩技术系统操作范围较窄,要求条件较苛刻,当废水中盐组分变化较大,或由于母液返回化学需氧量变化较大致使其沸点升高变化较大时慎用。

2、反渗透加电渗析膜/正渗透加多效蒸发及变温结晶电渗析离子膜技术是离子膜渗析扩散和电化学过程的结合。

采用均相的选择透过性离子膜,在外加直流电场的驱动下,在常温常压下实现离子的定向迁移,分离效率、浓缩比、电流效率均可以达到较高水平。

含盐废水通过普通反渗透后浓缩为约3%、或海水反渗透浓缩约为4%-5%,经电渗析离子膜/正渗透后总溶解固体可浓缩到20%以上,浓缩倍数是传统工艺的4倍,极大减少了后续进入结晶分盐的水量,大幅度降低了煤化工废水“零排放”的系统能耗。

在这个过程中,电渗析膜及正渗透都是很有前途的高浓度盐水浓缩技术,可一定程度上代替机械式蒸汽再压缩技术。

相比于机械式蒸汽再压缩技术,其投资及运行费用有相对优势,但电渗析膜产水不能达到回用标准,需要进一步处理。

煤化工废水“零排放”技术及工程应用现状分析

煤化工废水“零排放”技术及工程应用现状分析一、本文概述本文旨在对煤化工废水“零排放”技术及工程应用现状进行全面深入的分析。

随着煤化工行业的快速发展,废水处理问题日益凸显,实现废水“零排放”已成为行业可持续发展的关键。

本文首先介绍了煤化工废水的来源、特点和危害,然后重点分析了当前国内外在煤化工废水“零排放”技术方面的研究进展和应用现状,包括预处理技术、生化处理技术、深度处理技术和资源化利用技术等。

结合具体工程案例,探讨了这些技术在工程实践中的应用情况、存在的问题以及解决策略。

本文还展望了煤化工废水“零排放”技术的发展趋势和未来研究方向,以期为煤化工行业的绿色可持续发展提供有益参考。

二、煤化工废水特性与处理难点煤化工废水是一种复杂且难以处理的工业废水,主要来源于煤气化、焦化、合成氨等生产过程中。

其特性与处理难点主要表现在以下几个方面:高浓度有机物与无机物:煤化工废水中含有大量酚类、多环芳烃、氨氮、硫化物等有毒有害物质,这些物质的浓度往往超过常规生物处理的承受范围,对微生物产生抑制作用。

高盐度与硬度:废水中含有大量无机盐类,如氯化钠、硫酸钠等,使得废水盐度较高,同时也增加了废水处理的难度。

废水中还含有钙、镁等硬度成分,易形成垢状物,影响处理效果。

难降解有机物:煤化工废水中的部分有机物结构稳定,难以被生物降解,如多环芳烃、杂环化合物等,这些物质的存在使得废水处理更加困难。

毒性与抑制性:废水中的有毒有害物质对微生物具有毒性和抑制性,影响生物处理的正常运行,甚至可能导致生物处理系统崩溃。

水量与水质波动大:煤化工废水的水量和水质受原料种类、生产工艺、操作条件等多种因素影响,波动较大,给废水处理带来挑战。

针对以上特性与难点,现有的煤化工废水处理技术主要包括预处理、生物处理、深度处理及回用等阶段。

预处理阶段主要通过物理和化学方法去除废水中的悬浮物、油类、重金属等杂质,为后续处理创造条件。

生物处理阶段主要利用微生物的代谢作用降解废水中的有机物,是废水处理的核心环节。

浅析煤化工废水“零排放”的处理技术及环境问题

1.煤化工过程的水污染

图1典型煤化工废水“零排放”方案示意

(1.Fuxin Xinyuan Environmental Protection Co.Ltd, Liaoning Fuxin 123000 ;2.Liaoning Technical University Environmental Engineering College ,Liaoning Fuxin 123000)

Abstract:In the development of coal chemical industry, many kinds of coal chemical industry wastewater pollutants, high concentration, different coal quality and production process of wastewater quality difference between the larger, the wastewater processing problem is becoming more and more serious.Based on the analysis of characteristics of the coal chemical industry wastewater quality, and puts forward the coal chemical industry wastewater "zero discharge" of the processing technology and environmental problems.

内蒙古煤化工废水零排放中浓盐废水处理技术及存在的问题讨论

I ne o g la c a h mi a nd t y z r n r M n o i o lc e c li usr e o wase— lq d d s h g t — i ui ic ar e

( .I n r n o aE v o m na E gn e n s s n C n e, o h t 0 0 1 ; 1 n e Mo g l n i n e tl n i r gA s s t e t H h o i r ei em r e 10 1

概 述

内蒙古 自治 区煤炭资源 、 盐资源丰富 , 目前通过 资源 转化 升级逐 步形成延 伸煤 电铝 、 煤焦 化 、 煤化 工 、 氯碱 等

新型产业链条模式 。煤化工 、 化工等化工行业耗水 量 、 盐 排水量大 , 同时我 区属于严重缺水地区 , 因此水资源 和水

厂 ] 。根据 2 0 年 国家质量 监督检 验检疫 总 局颁布 的 08

Thi a e nr d e he rdu to ra me ta d a l sst e i e t nto i r ame . s p p ri to uc st e c in te t n n nay i h nv sme fman te t nt

K y wo d : e c lI d sr e r s Ch mi a n u t y;Z r a t e oW se—L q i s h r e iu d Di ag ;C n e tae a i e I v sme t c o c nr t d S l ;n e t n n

艺过程 中。比如煤化工行业 的气化废水经处理后可 以回 用于气化工序 、 氯碱行业 的 P C母液经 处理后 可 回用 于 V 聚合 系统 。而且有机废水在通过 回用水系统处理后一般

煤化工废水零排放系统反渗透问题分析与优化

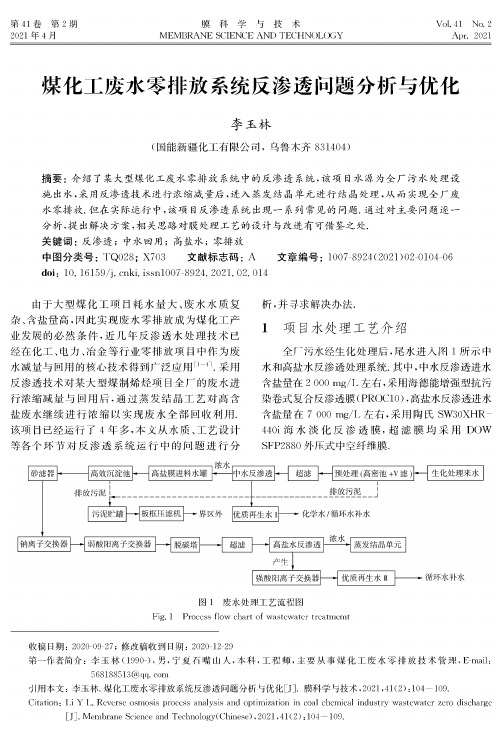

第41卷第2期2021年4月膜科学与技术MEMBRANE SCIENCE AND TECHNOLOGYVol.41 No.2Apr.2021煤化工废水零排放系统反渗透问题分析与优化李玉林(国能新疆化工有限公司,乌鲁木齐831404)摘要:介绍了某大型煤化工废水零排放系统中的反渗透系统,该项目水源为全厂污水处理设施出水,采用反渗透技术进行浓缩减量后,进入蒸发结晶单元进行结晶处理,从而实现全厂废 水零排放.但在实际运行中,该项目反渗透系统出现一系列常见的问题.通过对主要问题逐一 分析,提出解决方案,相关思路对膜处理工艺的设计与改进有可借鉴之处.关键词:反渗透;中水回用;高盐水;零排放中图分类号:TQ028; X703 文献标志码:A 文章编号:1007-8924(2021)02010406doi : 10. 16159/j. cnki. issnl007-8924. 2021. 02. 014由于大型煤化工项目耗水量大、废水水质复 杂、含盐量高,因此实现废水零排放成为煤化工产业发展的必然条件,近几年反渗透水处理技术已经在化工、电力、冶金等行业零排放项目中作为废 水减量与回用的核心技术得到广泛应用'-4(・采用反渗透技术对某大型煤制烯桂项目全厂的废水进行浓缩减量与回用后,通过蒸发结晶工艺对高含 盐废水继续进行浓缩以实现废水全部回收利用•该项目已经运行了 4年多,本文从水质、工艺设计 等各个环节对反渗透系统运行中的问题进行分析,并寻求解决办法.1项目水处理工艺介绍全厂污水经生化处理后,尾水进入图1所示中 水和高盐水反渗透处理系统•其中,中水反渗透进水含盐量在2 000 mg/L 左右,采用海德能增强型抗污染卷式复合反渗透膜(PROC10)高盐水反渗透进水含盐量在7 000 mg/L 左右,采用陶氏SW30XHR- 440i 海水淡化反渗透膜,超滤膜均采用DOW SFP2880外压式中空纤维膜.图1废水处理工艺流程图Fig1 Processflowchartofwastewatertreatmemt收稿日期:20200927;修改稿收到日期:202012-29第一作者简介:李玉林(1990-),男,宁夏石嘴山人,本科,工程师,主要从事煤化工废水零排放技术管理,E-mail :568188513@qq. com引用本文:李玉林.煤化工废水零排放系统反渗透问题分析与优化膜科学与技术,2021,41(2): 104-109.Citation : Li Y L. Reverse osmosis process analysis and optimization in coal chemical industry wastewater zero discharge[J(. Membrane Science and Technology(Chinese) ,2021,41(2) : 104―109.第2期李玉林:煤化工废水零排放系统反渗透问题分析与优化•105*中水反渗透系统进水为污水生化尾水、循环水场排污水、化学水站排水及自身系统内的反洗水,反渗透预处理系统由高密度澄清池十V型滤池十超滤组成,高密度澄清池采用双碱法除硬工艺,预处理投加的药剂主要有石灰、碳酸钠、三氯化铁、PAM、次氯酸钠,通过投加药剂和过滤,去除水中的泥沙、悬浮物、胶体、微生物、大部分硬度,以满足中水反渗透进水要求•中水反渗透产水用于除盐水站和循环水场补水,中水反渗透浓盐水进入高盐水反渗透预处1理系统•该预处理系统包括沉淀、砂滤、钠离子交换、弱酸阳离子交换、脱碳和超滤等工序,充分降浊除硬后进水高盐水反渗透系统,高盐水反渗透产水经过强酸阳床脱氨处理后回用于循环水场,高盐水反渗浓盐进2项目水质指标中水反渗透膜和高盐水反渗透膜设计进水指标如表1所d.设计进水水质指标Table1DesigninfluentwaterqualityinVex设计值实际值坝日中水膜高盐水膜中膜高盐膜pH65〜85100〜11065〜85100〜110氨氮(以N计)/(mg*L-1)361402511溶解性总固体/(mg*L-1)187846057120007000电导率(25°C)/($S*cm-1)2889993186350012000总硬度十总碱度(以CaCOs计)/(mg*L-1)<600.0<10800<800<1300 CODcr/(mg*L-1)4671496<50<200全硅(以SO2计)/(mg*L-1)45491095253活性硅(以SO2计)/(mg*LT)10240650180胶体硅(以SO2计)/(mg*L-1)3155043955 SDI.5.5.4.4浊度/NTU.1.10202 Ca2+/(mg*L-1)12991600150240Mg2+/(mg*L-1)3439609066Fe3E/(m g*L-1#020908119Al3+/(m g*L-1#041705067Sr+/(mg*L-1)2448103175Cl-/(mg*L-1#3663146514411400 SO42-/(mg*L-1#34073696081800 HCO3-/(mg*L-1)41751260354837CO32-/(mg*L-1)172275391558NO3-/(mg*L-1#1422549219552 F-/(mg*L-1#6425228628从表1可以看出,中水和高盐水处理系统实际来水水质和设计指标有所偏差,尤其是溶解性固体、碱度硬度和全硅指标上涨较大,直接影响膜系统的稳定运行.3反渗透系统运行中存在的问题中水反渗透系统共有6套,均为一级两段,6支装膜壳35:21排列,没有设置段间增压泵,单套设计产水量250m^/h,回收率*75%,设计最低进水温度为15°C.高盐水反渗透系统共设3套,均为一级两段,7支装膜壳20:6排列,设有段间增压泵,单套设计产水量165m^/h,回收率*87%.中水及高盐水反渗透系统投运5年以来,总体运行平稳,但是在运行中也出现一些问题:(1)上游来水水质复杂多变,来水电导率大部分时间在3000〜3700$S/cm波动,极端情况下超过4000$S/cm.在来水电导率、COD、氨氮等常规检测指标波动不大及加药与运行调整均无异常变动的情况下,反渗透膜运行状态变化也很大,有时运行非常平稳,有时膜污堵速率明显加快,说明水中有未检测到的污染物质,且含量与组成有大变化・106・膜科学与技术第41卷(2)中堵较快,一段压差增加快,有时运行不就增加0.1MPa以上,运行期较短;高盐的产衰减很快,水化时,有持个小时就进行化学(3)中系统脱盐率低于设计值,特别是二段脱盐率严重偏低.(4)膜使用均低于使用「3年,中盐率年衰减2%〜3%,高盐水反盐率年衰减〉6%,使用寿命仅为1年左右.4问题分析与解决办法4.1反渗透膜污染物分析为了解污染的成分,将膜污染最为严重的两处膜(中第膜元件与高盐膜元件)取出解剖,并对膜表面上染过电子显(FESEM, SU8020,日本日立)、红外光谱(FTIR,Nicolet iS10,美国Thermo Scientific).扫描电子显微镜(SEM,S-3000N,日本日立)、EDS分析、DEEM等手段对污染膜表面污染物进行分析,以充分了解污染物的形式和成分.4.11SEM分析通过图2、图3的SEM图可以看出,中水回用膜污染物以和有机污染物为主,并形成了的有机-无机复合污染层.4.1.2EDS分同时对污染膜表面进行EDS分佥出Al、As、Sr、B=Cr、Mn、Fe、Cu、Zn等元素,如图4、图5所示,侧面说明煤化工成分的性.(a)进口(x30000)(b)中部(x20000)(c)出口(x20000)图2中水反渗透污染膜表面SEM图Fig.2SEM images of RO polluted membrane surfaces(a)进口(x10000)(b)中部(x10000)出口(x10000)图3高盐水反渗透污染膜表面SEM图Fig3SEMimagesofROpo l utedmembranesurfacesinhighsaltwater图 4中膜EDS图Fig4EDSmappingofwaterfilm图5高盐膜EDS图Fig5EDSmappingofhighsaltwatermembrane第2期李玉林:煤化工废水零排放系统反渗透问题分析与优化-107-4.1.3FTIR分析采用FTIR对中水膜进行分析,如图6所示.3279cm-1处的吸收峰主要为蛋白质类物质;2972&405cm-1处的吸收峰主要为腐殖酸和富里酸类物质;900〜1100cm-1波段内主要为多糖类物质•因此,中水膜有机污染物主要为多糖、蛋白质及腐殖酸.4.1.4污染物含量检测进一步对中水回用膜和高盐水膜进口、中部和出口不同部位污染物元素进行分析,具体数据如表2所示.表2反渗透膜表面污染物元素组成Table2Composition of pollutants on the surface of RO membrane兀素中水回用膜(质量分数)/%高盐水膜(质量分数)/%进口中部岀口进中部岀口C61.253.5720.231.1529.1934.3 N8.9 6.1 2.7510.911.88.8 O19.631.346.6236.6638.2441.75 F0.070.080.150.120.050.56 Na 2.05 1.09 6.1 1.82 1.92 1.81 Mg0.190.170.060.550.73 6.41 As0.030.050.040.040.020.35 Al 1.23 1.17 2.860.030.050 Si 1.53 1.6313.860.790.650.15 Sr000.160.030.030.01 P0.940.660.6 3.77 4.13 1.08 S 2.58 1.51 2.99 2.4 2.44 1.94 Cl0.250.11 1.05 1.350.590.99 K0.160.170.81 2.76 1.990.21 Ca0.320.360.23 3.16 3.350.64 Ba0.030.030.080.060.090.04 Cr0.040.070.060.080.080.05 Fe0.43 1.50.60.70.740.13 Cu0.250.280.360.620.520.35 Zn0.250.30.41 3.05 3.46 3.23综合以上分析结果和表2元素分析数据可以看出,中水膜污染物以胶体和有机污染物为主,无机物为辅,其中无机物主要为Si、Al形成的致密有机-无机复合污染层,且从进水端到出水端无机物含量逐渐增加.高盐水膜污染物主要以无机盐结垢为主,且污染层随着浓缩过程逐渐变大、变厚,进口处污染层较薄,以有机物(胶体)形成的致密污染层为主;中部则出现明显的无机盐结晶;出口处无机盐结晶团聚,形成厚污染层,这与A1和Si的含量增加相关.同时发现有机物和Si.Al等胶体物质对污染物在膜表面析出和形成团聚具有重要影响.4.2中水反渗透二段脱盐率低的原因分析2019年7月,经过对全系统每支膜壳产水电导率进行测试发现,一段脱盐率高于98%"旦二段脱盐率低于70%,造成系统脱盐率偏低"套反渗透均出现这种情况.关于二段脱盐率严重降低导致系统脱盐率偏低的原因,经分析主要有以下原因:(1)本系统设计上没有设置段间增压泵*108*膜科学与技术第41卷对于进水含盐量高的反渗透系统,浓缩后渗透压增加幅度较大,一般应设置段间增压泵调整两段产水平衡,否则二段产水通量大幅降低,浓差极化显著,导致二段脱盐率严重下降,特别是在水温较高工况下此问题更加突出.(2)设计上两段膜壳排列不太合理膜壳排列为35:21,两段膜壳比例仅为1.67,二段膜壳偏多•在75%回收率工况下,特别是膜受到污染阻力增大时,不但一段进水压力偏高,而且二段单支膜壳浓水流量偏低,浓差极化显著,加剧了反渗透膜污堵.(3)中水反渗透实际运行温度冬季在31〜32 ',夏季最高34',温度升高反渗透膜脱盐率下降;同时水温越高,产水量相同的情况下需要降低进水压力,而压力下降,反渗透膜脱盐率下降•关于反渗透膜元件的使用寿命,一般膜厂家质保3年,实际上膜厂家的质保条件是非常苛刻的,对于煤化工中水回用,其水质与运行环境根本达不到膜厂家的质保条件•膜元件的使用寿命与进水水质有直接关系,笔者认为对于水质较好的地下水,反渗透膜元件使用10年以上非常正常;对于市政中水使用3〜5年为正常;对于化工企业中水使用2〜3年为正常;对于高度浓缩的高盐水,使用1年也是正常的,有的项目甚至低于1年.5同类项目反渗透装置设计建议5.1合理设置段间增压泵进水含盐量低于2000mg/L时,回收率75%的反渗透装置一般采用一级两段&芯装膜壳排列比例2:1,段间不设增压泵此匕时反渗透系统内进水端净驱动压力是浓水端的2〜2.5倍.随着进水含盐量升高,反渗透系统进水端与浓水端的净驱动压力差距加大,造成两段产水不平衡现象严重,本项目曾出现中水反渗透二段产水量占总产水量不足10%的情况.关于在何种条件下需要设置段间增压泵目前尚无明确设计规范•根据经验,在系统回收率*75%、水温*25'、两段使用相同型号膜元件的条件下,提出以下建议$1)当进水TDS*2000mg/L时,一二段之间应设置段间增压泵;(2)当进水TDS 1400〜2000mg/L,根据情况否间增压泵或考虑二段使用透过阻力较小的超低压通过对市场上主流膜品牌的设计软件研究发,件对的件膜件的流量限制、回收率限制,而没考虑实际运行工况中温度、含盐量都是变化的情况•因此在设计时应考虑水源的自身特性、运行工况与膜元件预期使用寿命,可以允许某些情况下的报警,但这需要设计人员具有丰富的现场经验与对设计软件的深刻了解.5.2合理选择压力容器中、高盐差,的浓差极化情况对产水质影响大且容易发生结垢、污堵等情况,为了减小浓差极化,通常采取提高膜元件表面流速的措施•因此选择好设计通量后,通常选择7支或8支装膜元件的压力容器,以减少压力容器数量,提高膜元件表面的速5.3合理控制进水温度温度对反渗透系统装置产水水量、水质有直接影响,在进水压力不变的情况下,温度越高,装置产越高"膜件盐率降膜的产温度增加的曲线基本与水的黏度系数随温度降低的曲线吻合.通过用膜设计软件模拟进水NaCl质量浓度1500mg/L、设备产水量100m^/h、回收率75%,膜元件为37.16m2的苦咸水膜,压力容器排列13:7(7支装),无段间增压泵,在不同温度下一二段进水压力与回收率关系如表3所示.表3水温对反渗透系统进水压力与各段产水平衡的影响Table3Influenceofwatertemperatureoninlet pressureanVwaterbalanceofeachsectionofROsystem 温度/'进水压/M Pa一段回收率/%二段回收率/%一二段产水量比值1514451464438 2.39120122852384332 2.54125106653334213 2.71130093954434073 2.93135084155593921 3.191从表3可以看出,水温对反渗装置的进水压力和两段产水量平衡的影响很大,温度越高,一段产水量占总产水的比例越高•如反渗透系统都按最低水温设计,会给装置的实际运行带来较大的问题•本项目设计最低水温为15',实际运行温度在28〜34'(极端温度37°C),造成反渗透装置实际运行工况与设计有较大的偏离.第2期李玉林:煤化工废水零排放系统反渗透问题分析与优化*109*根据近几年不同地区煤化工项目类似膜系统运行情况调研,即使在冬季,生化处理后的反渗透进水水温都高于25',因此建议类似项目反渗透装置设计运行水温选择不低于25'比较合适,更接近装置的实际运行工况.5.4设置除硅预处理煤化工项目污水中污染物成分复杂多变,虽然高含盐水反渗透装置前端经过多道预处理工艺,但经过中水膜4倍浓缩后,水中各种污染物都得到高度浓缩.结合类似项目的运行情况,高盐水项目中进水的Si含量对反渗透运行造成较大的影响•从多个项目反渗透污染物成分分析表明,污染物中Si元素含量较高,且容易与Al、Fe、Sr等物质形成络合物,镶嵌在膜表面,严重影响脱盐率和产水率•该项目反渗进SiO2含高"浓缩浓中的SiO2过800mg/L,远远超过阻垢剂的阻垢能力,只能采取提高进水pH,增加SiO?溶解度的方法来缓解膜结垢趋势'一6(.因此在设计中,预处理系统建议设置除硅工艺,膜系统设计在pH=10〜11的工况下运行.6结论反渗透技术在煤化工水的零排放项目中得到越来越广泛的应用,降低了项目投资成本与运行成本,使越来越多的煤化工企业实现废水的零排放,不仅极大减少了煤化工企业水资源消耗,同时又大大减少了煤化工企业对环境的污染,环境效益非常明显.但是反渗透膜在如此复杂的水处理项目中大规模应用也是近几年才开始的,实际运行过程中各项目都或多或少碰到各种问题•本文出现的问题不是个案,希望本文对于类似项目反渗透系统设计的建议能够为以后膜行业技术人员与工程设计人员提供帮助.参考文献:'(韩志远,焦洋,曾繁军,等.热电厂反渗透膜污堵特性分析及应对策略'(.膜科学与技术,2019,39(5):131—135'张广远.HERO工艺在煤化工废水处理与回用中的应用工业水处理,2016,36(12):112—114.黄斌,魏春海,瞿芳术,等.反渗透工艺进水污染指数的研究进展膜科学与技术,2020,40(2):146—155.韩洪军,李琨,徐春艳,等.现代煤化工废水近零排放技术难点及展望工业水处理,2019,39(8):1—5.陈观文,徐平.《分离膜应用与工程案例》[M(//北京:国防工业出版社,2007;11.窦照英,张烽,徐平.《反渗透水处理技术应用问答》》[M(//北京:化学工业出版社,2004:3.Reverse osmosis process analysis and optimization in coalchemical industry wastewater zero dischargeLI Yulin(CHN Energy Xinjiang Chemical Co..Ltd.,Urumqi831404,China)Abstract:The reverse osmosis system of a large coal chemical wastewater zero discharge system is introduced.The water source of the project is the effluent from the sewage treatment facilities of the whole planW.AfWer concenWra ion anV reVuc ion by reverse osmosisWechnology"i enWers inWo evapora ion crysWal-lization for crystallization treatment,so as to realize zero discharge of the whole plant.However,in actual operation"aseriesofcommonproblemsofreverseosmosissystemappearinthereverseosmosissystemof the project.This paper analyzes the main problems one by one,and puts forward the supporting solutions. TherelevantiVeaRcan be uReV for reference in the VeRign anV improvement of membranetreatment proceRR.Key words:reverse osmosis;reclaimed water reuse;high salt water;zero discharge。

煤化工废水零排放技术要点及问题的处理

煤化工废水零排放技术要点及问题的处理摘要:目前,就我国时代历史进程飞速发展的趋势下,使得经济建设的发展得到了巨大的提高,与此同时,煤炭企业在新形势下需要提高环保管理水平,以绿色低碳理念支持煤炭企业的转型升级,推动企业走高质量发展道路。

煤化工废水是煤炭企业环保管理主要对象。

由于废水中的成分复杂,废水治理难度大,因此对煤化工废水技术进行分析研究十分必要。

近年来零排放技术受到业内企业的青睐,把握煤化工废水零排放技术要点,对废水治理中的问题进行科学处理是企业废水管理目标实现的根本途径。

关键词:煤化工废水;零排放技术要点;问题的处理措施引言一直以来,我国都是煤炭资源消耗大国,我国的煤化工产业众多,但是煤化工产业在发展过程中存在着诸多难题,比如耗水量大、废水排放污染等。

在当前的环境保护理念下,必须要高效解决煤化工废水排放问题,根据已经提出的废水零排放设计方案,进一步创新废水处理技术,解决废气污染问题,这才是煤化工发展自身需求和外在要求。

1煤化工废水的特点首先,煤化工废水含有的物质种类众多,包含焦油、粉尘和酚类物质等,其中多数物质对于环境都会产生危害现象;其次,由于煤化工废水的成分相对复杂,导致废水的处理工作比较困难。

多数煤化工废水外观上呈现出深褐色,其中的焦油类物质容易导致水体乳化现象的发生,并且其中还具有难以降解的有害物质,使得废水的处理难度进一步增加;最后,煤化工废水还会随着原煤质量和气化工艺的不同而产生比较大的区别,而多数原煤的质量都是比较差的,因此容易产生有害物质,有害物质会进入到煤化工废水当中,由此看来,当代的煤化工废水处理工艺方面的研究已经变得非常重要。

2煤化工废水零排放的技术要点首先是有机废水处理。

高温计划工艺的有机废水,通常采用的是常规生化工艺,能够去除96%的COD,有机废水在处理之后,为了达到补水的目的,可以直接利用循环水系统。

由于中温气化工艺产生的有机废水COD较高,所以需要通过预处理,如果再经过一系列流程的废水处理,仍然无法满足回用的标准,需要通过超滤反渗透处理。

含盐废水从零排放到分盐结晶的工艺技术浅析

dB《资源节约与环保》2020年第3期含盐废水从零排放到分盐结晶的工艺技术浅析郭神宇袁文兵杜青青(江苏中圣高科技产业有限公司江苏南京210009)摘要:含盐废水当前的两种主要处理方式是液体零J排放和分盐结晶。

分盐结晶实质是在零排放基础上的进一步延伸和发展,实现对固体盐的分质提取并资源化利用。

本文介绍了零排放末端的蒸发和结晶两种主要工艺,重点说明了其工艺原理和技术特点。

同时对分盐结晶采取的膜法和热法两种典型工艺路线进行了分析,比较了两种工艺的技术优势及其应用局限性。

关键词:含盐废水;零排放;分盐结晶;资源化厂引言含盐废水的典型特征是含盐量高、盐组分复杂、废水排放量大、污染严重,其主要产生于煤化工、采矿、石化、造纸、冶金等行业。

尤其是在煤化工等高耗水行业,通常所在地区水资源就很匮乏,行业的快速发展引发了区域水资源供需的失衡。

因此对于含盐废水必须最大限度回用,节约水资源,缓解水资源严重短缺的困境。

另一方面,这些行业的废水排放量大,水质复杂,含有大量的有机污染物等叫并且可能含有联苯和毗睫等有毒污染物。

对含盐废水实施零排放能有效保护生态环境,避免水体和地下水污染。

1含盐废水处理的现状近年来,国家从政策上鼓励各地制定更加严格的污染物排放标准,全面推行排污许可证制度,将工业污水的污染防治列为环保重点工程,并在部分地区和行业强力推行废水零排放。

这从根本上改变了含盐废水之前的处理思路,促进了零排放技术在含盐废水处理中的应用和发展。

含盐废水零排放实质是指液体零排放,因为废水中的盐分最终以固体的形式排出系统外。

废水零排放进一步提升了中水回用后端的水资源利用率,但零排放产生的固体杂盐的处置却成了难题。

在煤制油和煤化工等行业,含盐废水蒸发结晶产生的固体杂盐均暂按危废进行管理叫由于高昂的危废处置成本,倒逼企业必须找到更经济环保的处理思路,也就催生了对含盐废水实施分盐结晶资源化的处理方案。

2零排放工艺技术典型的废水零排放系统应包含前端的预处理单元和膜浓缩单元,但本文仅就末端的蒸发单元和结晶单元的主要工艺技术做简述。

结晶造粒软化技术在煤化工废水处理的试验和应用

Value Engineering0引言国家能源集团宁夏煤业公司宁东基地“零排放”水处理厂坐落于宁夏宁东能源化工基地A 区,该水厂设计有2条水处理线,分别处理煤矿矿井水和煤化工高盐废水,设计处理规模均为1500m 3/h ,装置总处理量3000m 3/h ,经处理后的产品水回供煤化工园区生产用水。

水处理工艺路线分为两个阶段,一阶段工艺是原水软化除硬和膜脱盐产水,通过化学软化法降低水中硬度,然后利用超滤-反渗透“双膜法”进一步脱盐,淡水侧产出符合回用水标准产品水,浓水侧高盐尾水进入到二阶段处理。

二阶段工艺是浓水分盐分质结晶,通过纳滤膜分盐后,淡水侧原液进入氯化钠蒸发结晶系统,浓水侧原液进入硫酸钠冷冻结晶系统,最终产品分别是氯化钠和硫酸钠,实现污废水的“零排放”。

煤化工高盐废水主要来自园区各工厂循环处理利用后的反渗透浓水和生产清净下水,该水源的水质特点是水的浊度和悬浮物低,但水中的硬度和盐分很高,分别达到了948.83mg/L 和3288.3mg/L 。

在合理的经济技术平衡点,尽可能地提高水的回收率和循环利用率是解决宁东基地煤化工企业高耗水而又缺水的有效途径,所以该项目煤化工高盐废水处理线的一阶段工艺设计两级膜脱盐水回收,两级回收率达到87.5%。

原设计在一阶段二级膜脱盐系统设置了弱酸阳离子交换器,目的是在石灰软化法的基础上进一步去除硬度,从而提高二级反渗透膜的回收率。

离子交换的原理是应用离子交换树脂分离含电解质液体混合物的过程。

离子交换反应具有选择性,这种选择性是指树脂对水中某种离子所显示的优先交换或吸着的性能。

利用树脂的这种特性,可以实现对水中钙和镁离子的交换吸附,从而达到去除水中硬度的目的。

但在实际运行中,弱酸阳离子交换器除硬效果达不到设计要求,分析其中的原因,有以下几个方面:①煤化工废水设计来水TDS=3400mg/L ,设计来水总硬度770mg/L ;实际来水TDS=5000mg/L ,实际来水硬度1100mg/L ,实际来水水质与设计水质偏离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

煤化工废水“零排放”结晶分盐工艺现场中试通过专家评估

上海东硕环保科技有限公司承担和实施的煤化工废水“零排放”结晶分盐工艺现场中试,日前在内蒙古伊泰煤制油有限责任公司16万吨示范厂(大路煤化工基地)取得阶段性成果,试验圆满达到预期效果。

结合该中试,由中国石油和化学工业联合会主持,8月23日在北京召开了全国专家评估会,与会专家针对上海东硕创新研发,并取得国家专利授权的煤化工废水“零排放”结晶分盐工艺(专利号2015205329119),进行了充分评估和论证,该工艺的核心是“ED离子膜浓缩+结晶分盐”,该工艺的先进性和突破性成果得到专家的一致认可。

煤化工废水“零排放”的最后阶段是蒸发结晶,其所产生的结晶盐是按照危废定性的,每年上万吨的危废处置,给企业带来沉重的经济负担,而且还受到当地危废处置中心接收能力的限制。

同时,在浓缩蒸发阶段,传统的膜浓缩工艺均是通过高压克服渗透压,系统能耗高,运行费用高,安全风险高,增加生产成本,不利于企业可持续发展。

针对行业热点和难点,上海东硕通过创新研发,形成了煤化工废水“零排放”完整的工艺路线,通过现场中试并结合实际工程案例的运行数据,对其中的关键技术进行了充分验证和检验,主要包括:AOP高级催化氧化工艺、ED离子膜浓缩工艺、结晶分盐工艺等,并取得了如下重大创新成果:

1、采用AOP高级催化氧化工艺,可去除废水中超过50%的COD,对废水进一步浓缩及结晶分盐,起到关键作用,避免了有机物对浓缩及蒸发结晶的影响,保证了结晶分盐的可行性。

2、ED离子膜技术是离子膜渗析扩散和电化学过程的结合,采用均相的选择

透过性离子膜,在外加直流电场的驱动下,在常温常压下实现离子的定向迁移,分离效率高,浓缩比高,电流效率高。

反渗透浓水经ED离子膜浓缩后,TDS可由30,000mg/L浓缩到200,000mg/L以上,浓缩倍数是传统工艺的4倍,极大减少了后续进入结晶分盐的水量,吨水处理电耗小于6kW•h,大幅度降低了煤化工废水“零排放”的系统能耗。

3、经过ED离子膜浓缩后,采用结晶分盐工艺生产出氯化钠和硫酸钠,根据国家权威部门检验结果表明,硫酸钠满足GB/T6009-2014《工业无水硫酸钠》标准,氯化钠满足GB/T5462-2003《工业盐》标准,两种结晶盐中的主要重金属指标均低于危废鉴别标准(GB5085.3-2007)的浓度限值。

该工艺在实现废水“零排放”的同时,实现结晶盐资源化利用,减少危废处置量90%以上,大幅度降低危废处置成本。

4、采用ED离子膜浓缩后,后续蒸发器处理规模可减少75%,可降低20%以上的总体投资。

蒸发面积大幅度缩小后,系统可节省60%的蒸汽耗量,降低40%以上运行能耗。

通过专家论证表明,该煤化工废水“零排放”结晶分盐工艺(ED离子膜浓缩+结晶分盐),理论上可行,技术关键点把握准确,具备工程转化条件,填补了国内行业空白,达到国际领先水平,为煤化工废水真正实现“零排放”创造了有利条件,为煤化工行业可持续发展奠定坚实基础,具备重大的行业推广价值。