矽质玻纤套管

耐高温绝缘防火套管规格

耐高温绝缘防火套管规格

随着人们对于电器和机械的需求越来越高,耐高温绝缘防火套管

成为了重要的配件。

它能够保护电器和机械在高温环境下的正常运作,同时具有很好的绝缘和防火性能。

在使用耐高温绝缘防火套管时,需

要注意以下几个规格:

1. 材质

耐高温绝缘防火套管主要由矽橡胶、玻璃纤维等材质制成。

其中,矽橡胶具有很好的耐高温性能和抗老化性能,适合于高温环境下的使用;玻璃纤维具有很好的绝缘和防火性能。

因此,在选择耐高温绝缘

防火套管时,需要根据具体的使用环境和要求选择合适的材质。

2. 直径

耐高温绝缘防火套管的直径一般为1mm-50mm不等,需要根据电器

和机械的线径来选择合适的直径。

过大或过小的直径都会影响套管的

使用效果。

3. 壁厚

耐高温绝缘防火套管的壁厚一般为0.5mm-5mm不等,需要根据具

体的使用环境来选择合适的壁厚。

壁厚过大会影响套管的柔韧性,过

小则会影响绝缘和防火性能。

4. 颜色

耐高温绝缘防火套管的颜色一般有红色、黑色、白色等多种选择。

不同颜色的套管适用于不同的使用环境和要求,需要根据具体情况来

选择。

综上所述,耐高温绝缘防火套管的规格包括材质、直径、壁厚和

颜色等多个方面。

在选择时,需要根据具体的使用要求和环境来进行

选择,以保障电器和机械的正常运作。

同时,在安装和使用过程中需

要注意检查套管的质量和安全性,以免发生意外。

绝缘套管及部分绝缘材料

绝缘套管及部分绝缘材料玻璃纤维绝缘套管是以无碱玻璃纤维编织成的套管,经树脂浸渍或涂覆工艺处理后,通过加热烘干或塑化而成的柔软的绝缘套管。

它具有一定的介电性能、柔软性与弹性。

主要适用于电机、电气、仪表、无线电器等装置的出线端或内部导线与外接导线连接时的绝缘保护套。

我司套管用途:船用玻璃纤维套管,汽车发电机用玻璃纤维套管,防焊接火花用玻璃纤维套管,发电机用玻璃纤维套管,及其他机械电缆电线保护套管。

以及家用电器内部绝缘用玻璃纤维套管,应用于台灯,电饭锅,电磁炉,洗衣机,电视机,微波炉,烤箱,冰箱等等。

套管的应用场合非常广泛,它属于绝缘材料的一种,产品成本相对于整个机器设备很渺小,但因关乎整个设备的安全性,它又是起着非常重要的角色。

在选用套管的时候,首先要考虑耐击穿电压,长期耐热温度,再来考虑其他特性,如耐低温性,耐化学性,弹性,燃烧性等。

产品:硅橡胶玻璃纤维套管:玻纤编织成管,外涂覆硅橡胶,击穿电压可达到4-10kv,耐低温,耐高温200度。

玻璃纤维硅橡胶套管:玻纤编织成管,内部为挤出硅橡胶套管。

耐磨性强,耐热200度,硅树脂玻璃纤维自熄套管:玻纤编织成管,外涂覆硅树脂,自熄性,离开火焰后10秒内熄灭。

耐温180度。

聚酯丝腊套管:由聚酯丝编织成管,耐温155度。

聚胺酯玻璃纤维套管:由玻纤编织成管,外涂覆聚氨酯,表面光洁,弹性优异。

耐温155度,耐电压4kv.丙烯酸酯玻璃纤维套管:玻纤编织成管,外涂覆丙烯酸树脂,耐温155度,耐电压4,7kv.聚氯乙烯玻璃纤维套管:玻纤编织成管,外涂覆聚氯乙烯树脂,耐温130度,玻璃丝纤维定纹套管:玻纤编织成管,耐温450度绝缘漆管有良好耐热性、柔软性和弹性,以及耐苯耐油特性。

尺寸:0.5~30mm ,取得SGS认证复合欧盟环保认证,常规产品现货供应。

EM6 聚酯薄膜是双向拉伸的薄膜,乳白色,适于电机和发电机槽绝缘,相间绝缘。

有较高的稳定性。

硬度高,适于自动成型和自动插槽。

聚氨酯玻璃纤维白蜡管

聚氨酯玻璃纤维白蜡管聚氨酯玻璃纤维白蜡管介绍聚氨酯玻璃纤维套管是由无碱玻璃纤维纱经高速编织机精编成胚管后再涂以特殊配置的聚氨酯经高温硫化定型而成。

耐温可达至150ºC以上,电性能方面亦非常卓越,具有良好的机械耐磨性及弹性。

广泛运用于F级电机、电器和其他装置的绝缘、热和机械保护。

聚氨酯玻璃纤维白蜡管特点使用温度:-30℃~+150℃环保标准: RoHS标准颜色:白色、琥珀色,其它颜色可定做结构示意图规格表内径d(mm) 壁厚w(mm)包装(米/盘)规格公差最小值最大值0.5 ±0.15 0.35 0.65 2000.8 ±0.20 0.35 0.65 2001.0 ±0.20 0.35 0.65 2002.0 ±0.20 0.35 0.65 2002.5 ±0.20 0.35 0.65 2003.0 ±0.25 0.35 0.65 2003.5 ±0.25 0.35 0.65 2004.0 ±0.25 0.35 0.65 2004.5 ±0.25 0.35 0.65 1005.0 ±0.25 0.35 0.65 1006.0 ±0.25 0.35 0.65 1007.0 ±0.25 0.35 0.65 1008.0 ±0.30 0.50 0.90 1009.0 ±0.30 0.50 0.90 10010.0 ±0.30 0.50 0.90 100 12.0 ±0.30 0.50 0.90 100 14.0 ±0.50 0.50 1.00 100 16.0 ±0.50 0.50 1.00 100 18.0 ±0.50 0.50 1.00 100 20.0 ±0.50 0.50 1.00 100 22.0 ±0.60 0.50 1.50 5024.0 ±0.60 0.50 1.50 5025.0 ±0.60 0.50 1.50 25 30.0 ±0.60 1.00 2.00 2540.0 ±0.60 1.00 2.00 2045.0 ±0.60 1.00 2.00 2050.0 ±0.60 1.00 2.00 20注:可按要求订制特殊尺寸及包装。

有机硅改性丙烯酸酯乳液在玻璃纤维套管上的应用

将一定 量 的 有 机 硅 乳 液、 助 剂 放 入 反 应 瓶

中,再将丙烯酸酯类混合单体匀速滴入反应体系

中;然后升温至60~95࠷,恒温3~5h;降温, 调节pH 值至8.5~9。 1.3 有机硅改性丙烯酸酯乳液性能的测试

主要产品

硅树脂:用于玻纤套管、云母粘接(耐高温)、薄膜防粘等 消泡剂:用于印染、水性涂料、油墨、助剂等水相溶液,可耐高温 混炼胶:阻燃、导电、辊筒、高抗撕、高透明、挤出型等 硅丙乳液:化学合成,耐候性能佳,用于涂料等 有机硅建筑防水剂:用于水泥砂浆 其它有机硅材料及制品:硅油、偶联剂、硫化剂、铂催化剂、硅凝胶、 硅橡胶专用助剂。

4 曹同玉,刘庆普,胡金生.聚合物乳液合成原理、 性能及应用.北京:化学工业出版社,1997.4

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

佛山市华联有机硅有限公司

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

产品·应用

,2005,19(3):24~26 SILICONE MATERIAL

=============================================================

有机硅改性丙烯酸酯乳液在玻璃纤维套管上的应用

薛瑜军,许峰,肖燕平

(佛山市华联有机硅有限公司,广东南海 528226)

化温度(Tg):采用最低成膜温度测定仪测定。 1.4 有机硅改性丙烯酸酯乳液应用性能的测试

无红磷超薄热缩套管

无红磷超薄热缩套管无红磷超薄热缩套管介绍无红磷超薄热缩套管由辐射交联聚烯烃材料制成,理化电气性能优异,适用于高端防火安全与环保要求高的连接件的电绝缘、焊点防锈防腐、机械防护和线束防护等,无红磷超薄热缩套管广泛应用于轨道交通、航空、电子数码产品制造等现代高科技领域,是热缩管的最新型环保升级产品。

无红磷超薄热缩套管特点执行标准:NF F 16-101兼容UL 224无红磷超薄热缩套管热缩倍率:2:1无卤、无红磷、低烟、无毒、柔软、阻燃烟密度≤0.017,毒性指数≤1低阻燃(无磷)和高阻燃(红磷≤1000ppm)两种型号无红磷超薄热缩套管收缩温度:84℃~120℃无红磷超薄热缩套管使用温度:-55℃~125℃环保标准:RoHS、IPC/JEDEC-J-STD-709无红磷超薄热缩套管标准颜色:黑、白、红、黄、绿、蓝,其它颜色可定制无红磷超薄热缩套管技术指标性能指标测试方法/条件拉伸强度≥10.4MPa ASTM D 2671断裂伸长率≥200% ASTM D 2671热老化后拉伸强度≥7.3MPa 158℃×168h热老化后断裂伸长率≥100% 158℃×168h轴向变化率-5%~+5% ASTM D 2671阻燃性VW-1(高阻燃型) UL224耐电压(额定电压300V)1500V,1min不击穿UL 224热冲击无裂纹,无滴落UL 224,250℃×4h 击穿强度≥15kV/mm ASTM D 149体积电阻率≥1014Ω.cm IEC 60093无红磷超薄热缩套管结构示意图无红磷超薄热缩套管规格表规格内径D(mm) 全缩后尺寸(mm) 标准包装(米/盘) 内径d 壁厚wΦ 0.6CB 0.90±0.20.15±0.05≤0.400.25±0.10Φ 0.8CB 1.10±0.20.15±0.05≤0.500.25±0.10Φ 1.0CB 1.40±0.20.15±0.05≤0.650.25±0.10Φ 1.5CB 1.90±0.20.15±0.05≤0.850.25±0.10Φ 2.0CB 2.40±0.20.15±0.05≤1.000.28±0.10Φ 2.5CB 2.90±0.20.15±0.05≤1.300.28±0.10Φ 3.0CB 3.40±0.20.15±0.05≤1.500.28±0.10Φ 3.5CB 3.90±0.20.15±0.05≤1.800.28±0.10Φ 4.0CB 4.40±0.20.15±0.05≤2.000.30±0.10Φ 4.5CB 4.90±0.20.15±0.05≤2.300.30±0.10Φ 5.0CB 5.50±0.20.15±0.05≤2.50.32±0.10Φ 6.0CB 6.50±0.20.15±0.05≤3.00.32±0.10Φ 7CB 7.50±0.30.15±0.05≤3.50.32±0.10Φ 8CB 8.50±0.30.15±0.05≤4.00.32±0.10Φ 9CB 9.50±0.30.15±0.05≤4.50.35±0.10Φ 10CB 10.5±0.3 0.15±0.05≤5.00.35±0.10Φ 11CB 11.5±0.30.18±0.05≤5.50.40±0.10Φ 12CB 12.5±0.30.20±0.05≤6.00.40±0.10Φ 13CB 13.5±0.30.20±0.05≤6.50.40±0.10Φ 14CB 14.5±0.30.20±0.05≤7.00.40±0.10Φ 15CB 15.5±0.40.20±0.05≤7.50.40±0.10Φ 16CB 16.5±0.40.22±0.05≤8.00.40±0.10Φ 17CB 17.5±0.40.22±0.05≤8.50.40±0.10Φ 18CB 18.5±0.40.22±0.05≤9.00.42±0.10Φ 20CB 20.5±0.50.25±0.05≤10.00.45±0.10Φ 22CB 22.5±0.50.25±0.05≤11.00.45±0.10Φ 25CB 25.5±0.50.25±0.05≤12.50.45±0.10注:可按要求订制无红磷超薄热缩套管特殊尺寸及包装。

IPC-A-610F中文版电子组件的检验标准可接受性

IPC-A-610F CN 电子组件的可接受性2014前⾔.................................... 1-1 1.1 范围................................... 1-2 1.2 ⽬的................................... 1-3 1.3 员⼯熟练程度.......................... 1-3 1.4 分级................................... 1-3 1.5 对要求的说明.......................... 1-31.5.1 验收条件............................ 1-4 1.5.1.1 目标条件............................ 1-4 1.5.1.2 可接受条件.......................... 1-4 1.5.1.3 缺陷条件............................ 1-4 1.5.1.3.1 处置................................ 1-4 1.5.1.4 制程警示条件........................ 1-4 1.5.1.4.1 制程控制方法........................ 1-4 1.5.1.5 组合情况............................ 1-4 1.5.1.6 未涉及情形.......................... 1-5 1.5.1.7 特殊设计............................ 1-51.6 术语和定义............................ 1-51.6.1 板面方向............................ 1-5 1.6.1.1 *主面................................ 1-5 1.6.1.2 *辅面................................ 1-5 1.6.1.3 *焊接起始面.......................... 1-5 1.6.1.4 *焊接终止面.......................... 1-5 1.6.2 *冷焊接连接.......................... 1-5 1.6.3 电气间隙............................ 1-5 1.6.4 FOD(外来物) ........................ 1-5 1.6.5 高电压.............................. 1-5 1.6.6 通孔再流焊.......................... 1-6 1.6.7 弯月形涂层(元器件) .................. 1-6 1.6.8 *非功能盘............................ 1-6 1.6.9 针插焊膏............................ 1-6 1.6.10 焊料球.............................. 1-6 1.6.11 线径................................ 1-6 1.6.12 导线重叠............................ 1-6 1.6.13 导线过缠绕.......................... 1-61.7 图例与插图............................ 1-61.8 检查⽅法.............................. 1-6 1.9 尺⼨鉴定.............................. 1-6 1.10 放⼤辅助装置......................... 1-61.11 照明.................................. 1-72 适⽤⽂件................................ 2-1 2.1 IPC标准............................... 2-1 2.2 联合⼯业标准.......................... 2-1 2.3 EOS/ESD协会标准..................... 2-2 2.4 电⼦⼯业联合会标准.................... 2-2 2.5 国际电⼯委员会标准.................... 2-2 2.6 美国材料与测试协会.................... 2-22.7 技术出版物............................ 2-23 电⼦组件的操作.......................... 3-1 3.1 EOS/ESD的预防........................ 3-23.1.1 电气过载(EOS) ....................... 3-3 3.1.2 静电释放(ESD) ....................... 3-4 3.1.3 警告标识............................ 3-5 3.1.4 防护材料............................ 3-6 3.2 EOS/ESD安全⼯作台/EPA ............... 3-73.3 操作注意事项.......................... 3-93.3.1 指南................................ 3-9 3.3.2 物理损伤........................... 3-10 3.3.3 污染............................... 3-10 3.3.4 电子组件........................... 3-11 3.3.5 焊接后............................. 3-11 3.3.6 手套与指套......................... 3-12⽬录IPC-A-610F 2014年7月ix4 机械零部件.............................. 4-1 4.1 机械零部件的安装...................... 4-24.1.1 电气间隙............................ 4-2 4.1.2 妨碍................................ 4-3 4.1.3 大功率元器件安装.................... 4-4 4.1.4 散热装置............................ 4-6 4.1.4.1 绝缘垫和导热复合材料................ 4-6 4.1.4.2 接触................................ 4-8 4.1.5 螺纹紧固件和其它螺纹部件的安装...... 4-9 4.1.5.1 扭矩............................... 4-11 4.1.5.2 导线............................... 4-134.2 螺栓安装............................. 4-15 4.3 连接器插针........................... 4-164.3.1 板边连接器引针..................... 4-16 4.3.2 压接插针........................... 4-17 4.3.2.1 焊接............................... 4-204.4 线束的固定........................... 4-234.4.1 概述............................... 4-23 4.4.2 连轧............................... 4-26 4.4.2.1 损伤............................... 4-274.5 布线–导线和线束..................... 4-284.5.1 导线交叉........................... 4-28 4.5.2 弯曲半径........................... 4-29 4.5.3 同轴线缆........................... 4-30 4.5.4 空置线头........................... 4-31 4.5.5 接头和焊环上的扎点................. 4-325 焊接.................................... 5-1 5.1 焊接可接受性要求...................... 5-3 5.2 焊接异常.............................. 5-45.2.1 暴露金属基材........................ 5-4 5.2.2 针孔/吹孔........................... 5-6 5.2.3 焊膏再流............................ 5-7 5.2.4 不润湿.............................. 5-85.2.5 冷焊/松香焊接连接................... 5-95.2.6 退润湿.............................. 5-95.2.7 焊料过量........................... 5-105.2.7.1 焊料球_________............................. 5-115.2.7.2 桥连............................... 5-125.2.7.3 锡网/泼锡.......................... 5-135.2.8 焊料受扰........................... 5-145.2.9 焊料开裂. .......................... 5-155.2.10 拉尖............................... 5-165.2.11 无铅填充起翘....................... 5-175.2.12 无铅热撕裂/孔收缩. ................. 5-185.2.13 焊点表面的探针印记和其它类似表面状况......................... 5-196 端⼦连接................................ 6-16.1 铆装件................................ 6-26.1.1 接线柱.............................. 6-26.1.1.1 接线柱基座-焊盘间隙................. 6-26.1.1.2 塔形................................ 6-36.1.1.3 双叉形.............................. 6-46.1.2 卷式翻边............................ 6-56.1.3 喇叭口形翻边........................ 6-66.1.4 花瓣形翻边.......................... 6-76.1.5 焊接................................ 6-86.2 绝缘⽪............................... 6-106.2.1 损伤............................... 6-106.2.1.1 焊前............................... 6-106.2.1.2 焊后............................... 6-126.2.2 间隙............................... 6-136.2.3 挠性套管........................... 6-156.2.3.1 放置............................... 6-156.2.3.2 损伤............................... 6-176.3 导体.................................. 6-186.3.1 形变............................... 6-186.3.2 损伤............................... 6-196.3.2.1 多股导线........................... 6-196.3.2.2 实芯线............................. 6-206.3.3 股线发散(鸟笼形)–焊前............ 6-206.3.4 股线发散(鸟笼形)–焊后............ 6-216.3.5 上锡............................... 6-226.5 应⼒释放............................. 6-256.5.1 线束............................... 6-256.5.2 引线/导线弯曲...................... 6-26 6.6 引线/导线放置–通⽤要求.............. 6-28 6.7 焊接–通⽤要求....................... 6-30 ⽬录(续)x 2014年7月IPC-A-610F6.8 塔形和直针形......................... 6-316.8.1 引线/导线放置...................... 6-316.8.2 塔形和直针形–焊接................ 6-336.9 双叉形............................... 6-346.9.1 引线/导线放置–侧面进线连接........ 6-346.9.2 引线/导线放置–导线的加固.......... 6-376.9.3 引线/导线放置–底部和顶部进线连接.. 6-386.9.4 焊接............................... 6-396.10 槽形................................. 6-426.10.1 引线/导线放置...................... 6-42 6.10.2 焊接............................... 6-436.11 穿孔形............................... 6-446.11.1 引线/导线放置...................... 6-44 6.11.2 焊接............................... 6-466.12 钩形................................. 6-476.12.1 引线/导线放置...................... 6-47 6.12.2 焊接............................... 6-496.13 锡杯................................. 6-506.13.1 引线/导线放置...................... 6-50 6.13.2 焊接............................... 6-526.14 AWG30及更细的导线–引线/导线放置.. 6-54 6.15 串联连接............................ 6-557 通孔技术................................ 7-1 7.1 元器件的安放.......................... 7-27.1.1 方向................................ 7-2 7.1.1.1 方向–水平.......................... 7-3 7.1.1.2 方向–垂直.......................... 7-5 7.1.2 引线成形............................ 7-6 7.1.2.1 弯曲半径............................ 7-6 7.1.2.2 密封/熔接处与弯曲起始处之间的距离... 7-7 7.1.2.3 应力释放............................ 7-8 7.1.2.4 损伤............................... 7-10 7.1.3 引线跨越导体....................... 7-11 7.1.4 通孔阻塞........................... 7-12 7.1.5 DIP/SIP器件和插座.................. 7-13 7.1.6 径向引线–垂直..................... 7-15 7.1.6.1 限位装置........................... 7-16 7.1.7 径向引线–水平..................... 7-18 7.1.8 连接器............................. 7-19 7.1.8.1 直角............................... 7-21 7.1.8.2 带侧墙的插针头和直立插座连接器..... 7-22 7.1.9 导体外壳........................... 7-237.2 元器件的固定......................... 7-237.2.1 固定夹............................. 7-23 7.2.2 粘合剂粘接......................... 7-25 7.2.2.1 粘合剂粘接–非架高元器件........... 7-26 7.2.2.2 粘合剂粘接–架高元器件............. 7-29 7.2.3 其它器件........................... 7-30 7.3 ⽀撑孔............................... 7-317.3.1 轴向引线–水平..................... 7-31 7.3.2 轴向引线–垂直..................... 7-33 7.3.3 导线/引线伸出...................... 7-35 7.3.4 导线/引线弯折...................... 7-36 7.3.5 焊接............................... 7-38 7.3.5.1 垂直填充(A) ....................... 7-41 7.3.5.2 焊接终止面–引线到孔壁(B) ......... 7-43 7.3.5.3 焊接终止面–焊盘区覆盖(C) ......... 7-45 7.3.5.4 焊接起始面–引线到孔壁(D) ......... 7-46 7.3.5.5 焊接起始面–焊盘区覆盖(E) ......... 7-47 7.3.5.6 焊料状况–引线弯曲处的焊料......... 7-487.3.5.7 焊料状况–接触通孔元器件本体....... 7-49 7.3.5.8 焊料状况–焊料中的弯月面绝缘层..... 7-50 7.3.5.9 焊接后的引线剪切................... 7-52 7.3.5.10 焊料内的漆包线绝缘层............... 7-53 7.3.5.11 无引线的层间连接–导通孔........... 7-54 7.3.5.12 子母板............................. 7-55 7.4 ⾮⽀撑孔............................. 7-587.4.1 轴向引线–水平..................... 7-58 7.4.2 轴向引线–垂直..................... 7-59 7.4.3 引线/导线伸出...................... 7-60 7.4.4 引线/导线弯折...................... 7-61 7.4.5 焊接............................... 7-63 7.4.6 焊接后的引线剪切................... 7-657.5 跳线.................................. 7-667.5.1 导线的选择......................... 7-66 7.5.2 布线............................... 7-67 7.5.3 导线的固定......................... 7-69 7.5.4 支撑孔............................. 7-71 7.5.4.1 支撑孔–引线在孔内................. 7-71 7.5.5 缠绕连接........................... 7-72 7.5.6 搭焊连接........................... 7-73⽬录(续)IPC-A-610F 2014年7月xi8 表⾯贴装组件............................ 8-1 8.1 粘合剂固定............................ 8-38.1.1 元器件粘接........................ 8-38.1.2 机械强度.......................... 8-4 8.2 SMT引线.............................. 8-68.2.1 塑封元器件........................ 8-68.2.2 损伤.............................. 8-68.2.3 压扁.............................. 8-7 8.3 SMT连接.............................. 8-7 8.3.1 ⽚式元器件–仅有底部端⼦............ 8-88.3.1.1 侧面偏出(A) ...................... 8-9 8.3.1.2 末端偏出(B) ...................... 8-108.3.1.4 侧面连接长度(D) ................. 8-12 8.3.1.5 最大填充高度(E) .................. 8-13 8.3.1.6 最小填充高度(F) .................. 8-13 8.3.1.7 焊料厚度(G) ..................... 8-14 8.3.1.8 末端重叠(J) ...................... 8-14 8.3.2 矩形或⽅形端⽚式元器件–1,3或5⾯端⼦....................... 8-158.3.2.1 侧面偏出(A) ..................... 8-16 8.3.2.2 末端偏出(B) ...................... 8-18 8.3.2.3 末端连接宽度(C) .................. 8-19 8.3.2.4 侧面连接长度(D) ................. 8-21 8.3.2.5 最大填充高度(E) .................. 8-22 8.3.2.6 最小填充高度(F) .................. 8-23 8.3.2.7 焊料厚度(G) ..................... 8-24 8.3.2.8 末端重叠(J) ...................... 8-25 8.3.2.9 端子异常......................... 8-26 8.3.2.9.1 侧面贴装(公告板) ................ 8-26 8.3.2.9.2 底面朝上贴装..................... 8-28 8.3.2.9.3 叠装............................. 8-29 8.3.2.9.4 立碑............................. 8-30 8.3.2.10 居中焊端......................... 8-31 8.3.2.10.1 侧面焊接宽度..................... 8-31 8.3.2.10.2 侧面最小填充高度................. 8-32 8.3.3 圆柱体帽形端⼦..................... 8-338.3.3.1 侧面偏出(A) ....................... 8-34 8.3.3.2 末端偏出(B) ....................... 8-35 8.3.3.3 末端连接宽度(C) ................... 8-36 8.3.3.4 侧面连接长度(D) ................... 8-37 8.3.3.5 最大填充高度(E) ................... 8-38 8.3.3.6 最小填充高度(F) .................... 8-39 8.3.3.7 焊料厚度(G) ....................... 8-40 8.3.3.8 末端重叠(J) ........................ 8-41 8.3.4 城堡形端⼦.......................... 8-428.3.4.1 侧面偏出(A) ....................... 8-43 8.3.4.2 末端偏出(B) ....................... 8-44 8.3.4.3 最小末端连接宽度(C) ............... 8-44 8.3.4.4 最小侧面连接长度(D) ............... 8-45 8.3.4.5 最大填充高度(E) ................... 8-45 8.3.4.6 最小填充高度(F) .................... 8-468.3.5 扁平鸥翼形引线..................... 8-478.3.5.1 侧面偏出(A) ....................... 8-47 8.3.5.2 趾部偏出(B) ....................... 8-51 8.3.5.3 最小末端连接宽度(C) ............... 8-52 8.3.5.4 最小侧面连接长度(D) ............... 8-54 8.3.5.5 最大跟部填充高度(E) ............... 8-56 8.3.5.6 最小跟部填充高度(F) ................ 8-57 8.3.5.7 焊料厚度(G) ....................... 8-58 8.3.5.8 共面性............................. 8-598.3.6 圆形或扁圆(精压)鸥翼形引线.......... 8-608.3.6.1 侧面偏出........................... 8-61 8.3.6.2 趾部偏出(B) ....................... 8-62 8.3.6.3 最小末端连接宽度(C) ............... 8-62 8.3.6.4 最小侧面连接长度(D) ............... 8-63 8.3.6.5 最大跟部填充高度(E) ............... 8-64 8.3.6.6 最小跟部填充高度(F) ................ 8-65 8.3.6.7 焊料厚度(G) ....................... 8-66 8.3.6.8 最小侧面连接高度(Q) ............... 8-66 8.3.6.9 共面性............................. 8-67⽬录(续)xii 2014年7月IPC-A-610F8.3.7 J形引线............................. 8-688.3.7.1 侧面偏出(A) ....................... 8-68 8.3.7.2 趾部偏出(B) ....................... 8-70 8.3.7.3 末端连接宽度(C) ................... 8-70 8.3.7.4 侧面连接长度(D) ................... 8-72 8.3.7.5 最大跟部填充高度(E) ............... 8-73 8.3.7.6 最小跟部填充高度(F) ................ 8-74 8.3.7.7 焊料厚度(G) ....................... 8-76 8.3.7.8 共面性............................. 8-768.3.8 垛形/I形连接........................ 8-778.3.8.1 修整的通孔引线..................... 8-77 8.3.8.2 预置焊料端子....................... 8-78 8.3.8.3 最大侧面偏出(A) ................... 8-79 8.3.8.4 最大趾部偏出(B) ................... 8-80 8.3.8.5 最小末端连接宽度(C) ............... 8-818.3.8.6 最小侧面连接长度(D) ............... 8-82 8.3.8.7 最大填充高度(E) ................... 8-82 8.3.8.8 最小填充高度(F) .................... 8-83 8.3.8.9 焊料厚度(G) ....................... 8-84 8.3.9 扁平焊⽚引线........................ 8-858.3.10 仅有底部端⼦的⾼外形元器件........ 8-868.3.11 内弯L形带状引线................... 8-87 8.3.12 表⾯贴装⾯阵列.................... 8-898.3.12.1 对准............................... 8-90 8.3.12.2 焊料球间距......................... 8-90 8.3.12.3 焊接连接........................... 8-91 8.3.12.4 空洞............................... 8-93 8.3.12.5 底部填充/加固...................... 8-93 8.3.12.6 叠装............................... 8-94 8.3.13 底部端⼦元器件(BTC) ............... 8-968.3.14 具有底部散热⾯端⼦的元器件........ 8-98 8.3.15 平头柱连接........................ 8-1008.3.15.1 最大端子偏出–方形焊盘............ 8-100 8.3.15.2 最大端子偏出–圆形焊盘............ 8-101 8.3.15.3 最大填充高度...................... 8-1018.3.16 P型连接........................... 8-1028.3.16.1 最大侧面偏出(A) .................. 8-103 8.3.16.2 最大趾部偏出(B) .................. 8-103 8.3.16.3 最小末端连接宽度(C) .............. 8-104 8.3.16.4 最小侧面连接长度(D) .............. 8-104 8.3.16.5 最小填充高度(F) ................... 8-105 8.4 特殊SMT端⼦........................ 8-1068.5 表⾯贴装连接器...................... 8-107 8.6 跳线................................. 8-1088.6.1 SMT .............................. 8-109 8.6.1.1 片式和圆柱体帽形元器件............ 8-109 8.6.1.2 鸥翼形引线........................ 8-110 8.6.1.3 J形引线........................... 8-1118.6.1.5 焊盘.............................. 8-1129 元器件损伤.............................. 9-1 9.1 ⾦属镀层缺失.......................... 9-2 9.2 ⽚式电阻器材质........................ 9-3 9.3 有引线/⽆引线器件..................... 9-4 9.4 陶瓷⽚式电容器........................ 9-8 9.5 连接器............................... 9-10 9.6 继电器............................... 9-13 9.7 变压器芯体损伤....................... 9-13 9.8 连接器、⼿柄、簧⽚、锁扣............. 9-14 9.9 板边连接器引针....................... 9-15 9.10 压接插针............................ 9-16 9.11 背板连接器插针...................... 9-17 9.12 散热装置............................ 9-18 9.13 螺纹件和五⾦件...................... 9-19 ⽬录(续)IPC-A-610F 2014年7月xiii10 印制电路板............................ 10-1 10.1 ⾮焊接接触区域...................... 10-210.1.1 脏污............................... 10-2 10.1.2 损伤............................... 10-410.2 层压板状况.......................... 10-410.2.1 白斑和微裂纹....................... 10-5 10.2.2 起泡和分层......................... 10-710.2.4 晕圈.............................. 10-10 10.2.5 边缘分层、缺口和微裂纹............ 10-12 10.2.6 烧焦.............................. 10-14 10.2.7 弓曲和扭曲........................ 10-15 10.2.8 分板.............................. 10-1610.3 导体/焊盘........................... 10-1810.3.1 横截面积的减少.................... 10-18 10.3.2 垫/盘的起翘....................... 10-19 10.3.3 机械损伤.......................... 10-2110.4 挠性和刚挠性印制电路............... 10-2210.4.1 损伤.............................. 10-22 10.4.2 分层/起泡......................... 10-24 10.4.2.1 挠性.............................. 10-24 10.4.2.2 挠性板到增强板.................... 10-25 10.4.3 焊料芯吸.......................... 10-26 10.4.4 连接.............................. 10-2710.5 标记................................ 10-2810.5.1 蚀刻(包括手工描印蚀刻) ............ 10-30 10.5.2 丝印.............................. 10-31 10.5.3 盖印.............................. 10-33 10.5.4 激光.............................. 10-34 10.5.5 标签.............................. 10-35 10.5.5.1 条形码/二维码..................... 10-35 10.5.5.2 可读性............................ 10-36 10.5.5.3 标签–粘合与损伤................. 10-37 10.5.5.4 位置.............................. 10-37 10.5.6 使用射频识别(RFID)标签........... 10-3810.6 清洁度............................. 10-3910.6.1 助焊剂残留物...................... 10-40 10.6.2 外来物............................ 10-41 10.6.3 氯化物、碳酸盐和白色残留物........ 10-42 10.6.4 助焊剂–免洗工艺–外观............ 10-44 10.6.5 表面外观.......................... 10-4510.7 阻焊膜涂覆......................... 10-4610.7.1 皱褶/裂纹......................... 10-47 10.7.2 空洞、起泡和划痕.................. 10-49 10.7.3 脱落.............................. 10-50 10.7.4 变色.............................. 10-5110.8 敷形涂覆........................... 10-5110.8.1 概要.............................. 10-51 10.8.2 覆盖.............................. 10-52 10.8.3 厚度.............................. 10-54 10.8.4 电气绝缘涂敷...................... 10-55 10.8.4.1 覆盖.............................. 10-55 10.8.4.2 厚度.............................. 10-5510.9 灌封................................ 10-5611 分⽴布线.............................. 11-1 11.1 ⽆焊绕接............................ 11-211.1.1 匝数............................... 11-3 11.1.2 匝间空隙........................... 11-4 11.1.3 导线末端,绝缘绕匝................. 11-5 11.1.4 绕匝凸起重叠....................... 11-7 11.1.5 绕接位置........................... 11-8 11.1.6 理线.............................. 11-10 11.1.7 导线松弛.......................... 11-11 11.1.8 导线镀层.......................... 11-12 11.1.9 绝缘皮损伤........................ 11-1311.1.10 导体和接线柱的损伤................ 11-1412 ⾼电压................................ 12-1 附录A 最⼩电⽓间隙–导体间距............ A-1 ⽬录(续)xiv 2014年7月IPC-A-610F本章包括以下内容:1.1 范围................................... 1-2 1.2 ⽬的................................... 1-3 1.3 员⼯熟练程度.......................... 1-3 1.4 分级................................... 1-3 1.5 对要求的说明.......................... 1-31.5.1 验收条件............................ 1-4 1.5.1.1 目标条件............................ 1-4 1.5.1.2 可接受条件.......................... 1-4 1.5.1.3 缺陷条件............................ 1-4 1.5.1.3.1 处置................................ 1-4 1.5.1.4 制程警示条件........................ 1-4 1.5.1.4.1 制程控制方法........................ 1-4 1.5.1.5 组合情况............................ 1-4 1.5.1.6 未涉及情形.......................... 1-5 1.5.1.7 特殊设计............................ 1-51.6 术语和定义............................ 1-51.6.1 板面方向............................ 1-5 1.6.1.1 *主面................................ 1-5 1.6.1.2 *辅面................................ 1-5 1.6.1.3 *焊接起始面.......................... 1-5 1.6.1.4 *焊接终止面.......................... 1-5 1.6.2 *冷焊接连接.......................... 1-5 1.6.3 电气间隙............................ 1-5 1.6.4 FOD(外来物) ........................ 1-5 1.6.5 高电压.............................. 1-5 1.6.6 通孔再流焊.......................... 1-6 1.6.7 弯月形涂层(元器件) .................. 1-6 1.6.8 *非功能盘............................ 1-6 1.6.9 针插焊膏............................ 1-6 1.6.10 焊料球.............................. 1-6 1.6.11 线径................................ 1-6 1.6.12 导线重叠............................ 1-6 1.6.13 导线过缠绕.......................... 1-61.7 图例与插图............................ 1-6 1.8 检查⽅法.............................. 1-6 1.9 尺⼨鉴定.............................. 1-6 1.10 放⼤辅助装置......................... 1-6 1.11 照明.................................. 1-7完整资料:https:///item.htm?id=541142767632QQ:1395833280Mail: **************。

玻璃纤维自熄套管2753标准

玻璃纤维自熄套管2753标准

一、材料要求

玻璃纤维自熄套管2753标准要求材料为玻璃纤维,具有良好的绝缘性、耐腐蚀性和高强度。

此外,该材料还应满足一定的阻燃性要求。

二、结构要求

玻璃纤维自熄套管2753标准的结构要求包括套管的直径、长度、厚度等尺寸应符合相关标准,且结构应简单、紧凑,方便安装和拆卸。

三、阻燃性能

玻璃纤维自熄套管2753标准要求材料应具有自熄性能,即在遇到明火时能够自行熄灭,避免火灾的发生。

此外,该材料还应满足一定的阻燃等级要求。

四、耐温性能

玻璃纤维自熄套管2753标准要求材料应具有较好的耐温性能,能够在一定温度范围内保持其物理和化学性能的稳定。

五、耐腐蚀性能

玻璃纤维自熄套管2753标准要求材料应具有较好的耐腐蚀性能,能够抵抗各种化学物质的侵蚀,保证其长期使用的稳定性和可靠性。

六、机械性能

玻璃纤维自熄套管2753标准要求材料应具有较好的机械性能,能够承受一定的外力作用,保证其在使用过程中的稳定性和可靠性。

七、环保要求

玻璃纤维自熄套管2753标准要求材料应符合环保要求,使用过程中不会产生有害物质,对环境无害。

八、包装要求

玻璃纤维自熄套管2753标准的包装要求包括包装材料应符合相关标准,能够保证产品的安全运输和存储。

此外,包装上还应有明确的标识和说明,方便用户了解和使用产品。

绝缘纤维软套管规格

绝缘纤维软套管规格

本文主要介绍绝缘纤维软套管的规格,绝缘纤维软套管主要用于

电缆绝缘的保护,常见的材质有玻璃纤维和亚麻纤维等。

其规格有多

种不同的尺寸,接下来我们将会详细介绍不同规格的绝缘纤维软套管。

首先,绝缘纤维软套管的直径通常为6mm、8mm、10mm、12mm、

16mm、20mm、25mm、32mm等不同的尺寸。

其长度可以根据需要进行剪

裁和加工,一般为50m、100m、200m等不同长度。

其次,绝缘纤维软套管的颜色也有多种,一般为白色、黑色、灰色、黄色、红色、蓝色、绿色等不同颜色,根据需要进行选择。

再次,绝缘纤维软套管的耐温性能也各不相同,根据不同的环境

和使用要求,选用不同的材质进行绝缘。

普通的绝缘纤维软套管耐温

在150℃左右,而高温绝缘纤维软套管耐温可以达到400℃左右。

同时,绝缘纤维软套管的绝缘厚度也不同,一般在0.5mm-3mm之间,按照不同的绝缘等级、电压等级进行选择。

最后,绝缘纤维软套管的特殊性能也需要了解,比如抗UV性能、抗酸碱性能、耐水性能等特殊需求,需要根据具体需要进行选择。

绝缘纤维软套管是电缆绝缘中不可或缺的一环,它可以保护电缆

不受外界环境的干扰和损伤,同时也能保证电缆的绝缘性能和安全性能。

在选择绝缘纤维软套管时,需要根据实际需要和使用环境,选择

合适的直径、长度、材质、颜色、绝缘厚度和耐温性能等因素,才能

有效地保障电缆的安全和可靠运行。

特殊玻璃纤维套管规格书

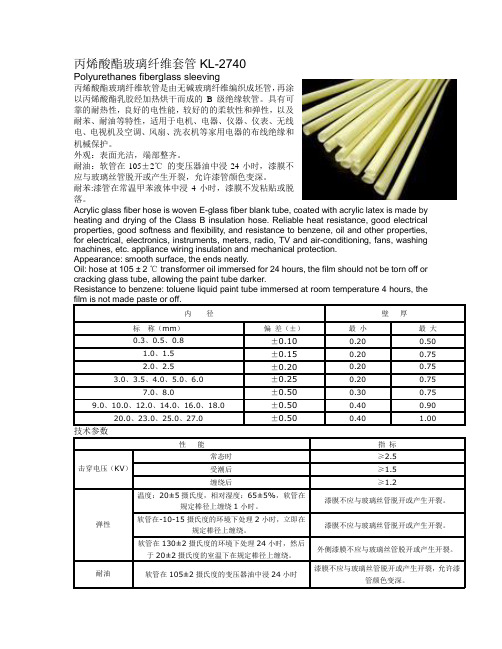

丙烯酸酯玻璃纤维套管KL-2740Polyurethanes fiberglass sleeving丙烯酸酯玻璃纤维软管是由无碱玻璃纤维编织成坯管,再涂以丙烯酸酯乳胶经加热烘干而成的B 级绝缘软管。

具有可靠的耐热性,良好的电性能,较好的的柔软性和弹性,以及耐苯、耐油等特性,适用于电机、电器、仪器、仪表、无线电、电视机及空调、风扇、洗衣机等家用电器的布线绝缘和机械保护。

外观:表面光洁,端部整齐。

耐油:软管在105±2℃的变压器油中浸24小时,漆膜不应与玻璃丝管脱开或产生开裂,允许漆管颜色变深。

耐苯:漆管在常温甲苯液体中浸4小时,漆膜不发粘贴或脱落。

Acrylic glass fiber hose is woven E-glass fiber blank tube, coated with acrylic latex is made by heating and drying of the Class B insulation hose. Reliable heat resistance, good electrical properties, good softness and flexibility, and resistance to benzene, oil and other properties, for electrical, electronics, instruments, meters, radio, TV and air-conditioning, fans, washing machines, etc. appliance wiring insulation and mechanical protection. Appearance: smooth surface, the ends neatly. Oil: hose at 105 ± 2 ℃ transformer oil immersed for 24 hours, the film should not be torn off or cracking glass tube, allowing the paint tube darker.Resistance to benzene: toluene liquid paint tube immersed at room temperature 4 hours, the聚氨酯玻璃纤维套管KL-2741Polyurethanes fiberglass sleeving聚氨酯玻璃纤维软管系采用无碱玻璃纤维编织成管,并涂以改性聚氨酯树脂经加热烘干而成的F级绝缘漆管。

硅树脂玻璃纤维套管

100

5.5

0.40

0.28

100

6.0

0.40

0.28

100

7.0

0.60

0.32

100

8.0

0.60

0.32

100

9.0

0.60

0.32

100

10.0

0.80

0.52

100

11.0

0.80

0.52

100

12.0

0.80

0.52

100

13.0

0.80

0.52

100

14.0

0.80

0.52

100

35.0

1.00

硅树脂玻璃纤维套管

描述:硅树脂玻璃纤维套管采用环保玻璃纤维

编织成套管,表面经有机硅共聚树脂涂敷 处理而成

工作温度:- 60℃~200℃

额定电压:1.2KV/1.5V/2.5KV/4KV/7KV/10KV

产品具有柔软、阻燃、耐高温、机械及绝缘 性能稳定等优点.

用途:本产品广泛应用于商用电子、家用电器绝缘、

汽车线束、节能灯、电子设备仪器内部连接 线的保护和绝缘处理.

性能参数:Properties

性能Properties

要求(Specification Requirement)

连续使用温度范围(Continuous Operating Temperature)

-60℃~200℃

冷弯曲(Cold bend)

无裂纹(no cracking)

热老化(Aging Test)

260℃6小时 无裂纹(no cracking)

水平燃烧(Horizontal Flame Test)

变压器套管的分类

变压器套管的分类哎呦,说起变压器套管的分类,这可是个技术活儿。

我刘震云,平时不大研究这些玩意儿,不过今天说说,就说说。

你们知道不,变压器套管就像咱们衣服上的扣子,扣子种类繁多,变压器套管也不例外。

咱们先从最简单的说起,第一个是瓷套管。

这瓷套管啊,就像它的名字一样,是用瓷做的,坚固耐用。

你看那颜色,白的像雪,拿在手里沉甸甸的,一看就是好货。

不过啊,这瓷套管有个缺点,就是怕潮湿,湿度一大,瓷套管就容易“闹情绪”,裂了。

那再说说玻璃纤维套管。

这玻璃纤维套管啊,就像它的名字一样,是用玻璃纤维做的。

这玻璃纤维套管有个特点,就是抗腐蚀能力强,不怕潮湿,不怕腐蚀,特别适合用在恶劣的环境里。

不过啊,这玻璃纤维套管也有个缺点,就是容易“感冒”,温度一高,玻璃纤维套管就软了。

哎呀,说起来,咱们还得说说复合套管。

这复合套管啊,就像它名字一样,是瓷套管和玻璃纤维套管的结合体。

这复合套管既继承了瓷套管的坚固耐用,又继承了玻璃纤维套管的抗腐蚀能力。

不过啊,这复合套管也有个缺点,就是价格比较贵,不是一般人都能消费得起的。

哎呀,说了这么多,咱们再说说塑料套管。

这塑料套管啊,就像它的名字一样,是用塑料做的。

这塑料套管有个特点,就是轻便、成本低。

不过啊,这塑料套管也有个缺点,就是不耐高温,温度一高,就软了。

哎呀,说了这么多,你们知道变压器套管的分类了吧?我刘震云也就这么一说,别当真。

哎呀,对了,你们知道不,这变压器套管啊,就像咱们人的身体,有不同的部位,有不同的功能。

咱们得根据实际需求,选择合适的套管,这样才能保证变压器的正常运行。

哎呀,说了这么多,我得赶紧去喝杯茶,消化消化。

嘿嘿,这变压器套管的分类,你们记住了没?。

各种材料的热辐射系数

各种材料的热辐射系数

热辐射系数是指物体在一定温度下发出的热辐射能量与黑体在同一温度下发出的热辐射能量的比值。

不同材料的热辐射系数不同,下面将对常见材料的热辐射系数进行介绍。

1. 金属材料

金属材料的热辐射系数较低,一般在0.1左右。

其中银的热辐射系数最高,约为0.02,而钨的热辐射系数最低,约为0.01。

2. 非金属材料

非金属材料的热辐射系数相对较高,一般在0.5-0.9之间。

其中玻璃的热辐射系数约为0.9,陶瓷的热辐射系数约为0.8,而塑料的热辐射系数约为0.5。

3. 纤维材料

纤维材料的热辐射系数也比较高,一般在0.7-0.9之间。

其中玻璃纤维的热辐射系数约为0.9,而石棉的热辐射系数约为0.8。

4. 其他材料

除了以上常见材料外,还有一些特殊材料的热辐射系数也值得关注。

例如,空气的热辐射系数约为1,而水的热辐射系数约为0.95。

总的来说,不同材料的热辐射系数差异较大,这也是在进行热辐射计算时需要考虑的重要因素之一。

热电偶保护套管材质及基本性能

Hastelloy C-276

3yc24

Hastelloy C—22

属镍基高Cr、Mo耐蚀合金,在氯化物溶液、海水、各种有机酸、无机酸、湿氯气、氟硅酸、次氯酸、次酸盐等强腐蚀介质中有较好稳定性,耐热温度可达900℃

3yc22

Monel 400

3yc22B

Monel K-500

具有较优良的耐还原性介质的腐蚀能力,在氢氟酸、碱、硫酸、盐酸中有较高的耐蚀性能。

碳钢

CS

有良好的机械强度,但易氧化,适用温度500℃。

0Cr18Ni9Ti

321

在磷酸、稀硝酸中有较好的耐蚀性,可用在800℃。

0Cr18Ni12Mo2Ti

320,S17

在尿素、稀硫酸和醋酸中有较高的抗蚀能力,用于石油化工、电站的蒸汽管道中,温度60医务室道中,易锈蚀,在500~600℃有较高强度和抗蠕变性能.

GH3030、GH3039

属镍基合金钢,具有优良的抗高温氧化性能,最高使用温度1100℃.

00Cr19Ni13Mo3

317l

属超低碳含钼不锈钢,有优良的耐腐蚀性,特别是尿素和化纤工业中的重要耐腐材质。

3yc21B

Hastelloy B—2

合金耐Hci。H2SO4腐蚀性能优秀,在各种浓度的H3PO4、醋酸、蚁酸、氢氟酸等中也有较好的稳定性,但不耐氧化性介质腐蚀。

钛Ti

抗氧化性酸、硝酸和铬酸的性能优异,能抗无机含氯溶剂,有机氯化物、湿润的含氯气体、含盐溶剂和海水。

3yc52

Ni45Cr17Al

具有优良的抗氧化性和松弛稳定性,可在1300℃的大气、含硫、含氯气氛中使用。

0Cr18Ni9

304

广泛用于食品、饮料、化工和其他要求耐腐蚀的场合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矽质玻纤套管

矽质玻纤套管介绍

由无碱玻璃纤维编织成管状后涂浸有机硅树脂,再经高温处理完成。

具有良好的介电性能以及较好的柔软性、阻燃性和耐温特点。

广泛用于电机、家用电器、电热设备、电子器件及集束电线的隔热、绝缘等。

矽质玻纤套管特点 阻燃、环保

使用温度:-60℃~200℃

环保标准:RoHS

标准颜色:白色,其它颜色可定制 矽质玻纤套管技术指标

矽质玻纤套管结构示意图

耐压等级

击穿电压(V )

体积电阻率

耐温

阻燃性

平均值

最低值 (Ω.cm)

1.5KV 1500 1000 1011

-60℃~200℃

UL1441 2.5KV 2500 1800 VW-1 4.0KV

4000

3000

规格表

内径d(mm) 壁厚w(mm)

规格公差 1.5KV 2.5KV 4.0KV

0.5~2.5 +0.20 0.18±0.10 0.20±0.10 0.35±0.10

3.0~

4.5 +0.30 0.24±0.10 0.26±0.10 0.40±0.10

5.0~

6.0 +0.40 0.28±0.10 0.30±0.10 0.45±0.10

7.0~8.0 +0.50 0.40±0.10 0.42±0.10 0.55±0.10

9.0以上+0.50以上0.43±0.10 0.45±0.10 0.60±0.10

注:可按要求订制特殊矽质玻纤套管尺寸及包装。