矿浆电解法炼锑的工业实践

锑的冶炼工艺流程

锑的冶炼工艺流程锑的冶炼工艺流程是指将锑矿石转化为锑金属的过程。

以下将详细介绍锑的冶炼工艺流程。

首先,锑的冶炼过程通常从锑矿石的选矿开始。

根据矿石的特征和含锑量,采用不同的选矿方式。

常用的方法包括重选、浮选和磁选等。

通过这些方法可以将含锑矿石与非锑矿石进行分离,提高锑的品位和回收率。

在选矿过程中,锑矿石通常需要经过多次破碎和磨矿,以使矿石颗粒达到适合选矿的要求。

选矿设备常包括颚式破碎机、圆锥破碎机、球磨机等。

选矿后的锑矿石通过浸出或浸泡的方式得到锑酸钠或锑氧化物溶液。

锑酸钠溶液常以氢氧化钠进行中和反应,生成的沉淀即为过氧化锑。

而对于锑氧化物溶液,则可直接加入还原剂进行还原反应,得到锑金属。

锑酸盐的产生过程中,常常伴有冷浸出和热浸出两个阶段。

冷浸出指的是将锑矿石浸泡在含有硫酸和次氯酸钠的溶液中,通过浸出锑酸,并将矿石中的杂质去除。

而热浸出则是在高温条件下,将锑酸还原为锑酸盐。

锑酸盐的溶液经过净化后,可进行电解精炼。

首先,采用旋转滚筒电解槽将锑酸盐溶液导入,经过电流作用,锑离子在阳极释放出来,而阴极上则得到纯净的锑金属。

除了电解精炼外,锑的冶炼过程还可以采用火法精炼。

火法精炼分为直接烟气精炼和间接烟气精炼两种方式。

直接烟气精炼即将锑酸盐溶液中的锑酸进行气相燃烧,生成四氧化三锑,再通过冷凝和回收过程,得到锑金属。

间接烟气精炼则是先将锑酸盐溶液转化为硝酸银溶液,再通过银氧化锑反应产生锑金属的方法。

总的来说,锑的冶炼工艺流程包括选矿、浸出、电解精炼和火法精炼等步骤。

不同的矿石特征和要求可能需要采用不同的工艺流程,以达到高效、低成本和高回收率的锑金属生产。

锑的工艺技术

锑的工艺技术锑(Sb)是一种重要的金属元素,具有广泛的应用价值。

锑的工艺技术是指将锑矿石经过一系列的处理过程,提取出锑金属的技术方法。

下面将介绍锑的工艺技术。

首先,锑的工艺技术开始于矿石的选矿。

常见的锑矿石有辉锑矿、方铅矿、锑鹰石等。

选矿的目的是将矿石中的有用矿物质与无用矿物质分离开来,以获取高纯度的锑矿石。

常用的选矿方法包括重选、浮选、磁选、电选等。

接下来是锑矿石的破碎和磨矿。

破碎是将选矿后的矿石进行机械破碎,使其粒度适中。

然后,将破碎后的矿石送入磨矿设备中进行细磨,使其物理状态更加适合后续的浸出和提取。

然后是锑矿石的浸出和提取。

常用的浸出方法为氢化浸出法。

首先,将磨碎后的矿石放入氢氧化钠溶液中进行浸出反应,得到含锑的溶液。

然后,用盐酸进行浸出,得到含锑的溶液。

接着,通过蒸馏提取的方法,将溶液中的锑物质提取出来。

接下来是锑金属的精炼和纯化。

锑金属具有较高的熔点和沸点,因此需要通过炼锑的方式进行精炼和纯化。

常用的炼锑方法有炼合锑法和电解法。

炼合锑法是将锑矿石与含碳物质进行还原反应,得到较高纯度的锑锭。

电解法则是通过电解溶液中的锑离子,使其在阴阳极上沉积,得到纯净的锑金属。

最后是锑金属的加工和应用。

将锑金属进行熔炼和铸造,制备成锑合金,如锑锡合金、锑铅合金等。

锑合金具有良好的力学性能和耐腐蚀性能,广泛用于制造电子器件、耐蚀设备、战争材料等领域。

此外,锑金属还可以用于生产阻燃剂、催化剂等,具有重要的应用前景。

总结而言,锑的工艺技术是一个复杂而重要的过程,通过选矿、破碎、浸出、提取、精炼和纯化等步骤,将锑从矿石中提取出来,并用于各种应用。

锑的工艺技术的完善将有助于锑金属的高纯度和高质量制备,促进锑产业的发展。

【word】脆硫锑铅矿矿浆电解机理研究

脆硫锑铅矿矿浆电解机理研究第55卷第1期2003年2月有色金属NONFERROUSMETALSV o1.55,No.1February2003脆硫锑铅矿矿浆电解机理研究王成彦,邱定蕃,江培海(北京矿冶研究总院,北京100044)摘要:通过测定不同条件下石墨阳极极化曲线和浸出渣样的物相分析,查明复杂锑铅矿矿浆电解的阳极反应机理.由于舍铁矿物自生FeCI3的氧化,硫锑铁矿的氧化性络合酸分解和脆硫锑铅矿的非氧化性络合酸溶及夹带空气的氧化,锑铅矿中锑的直接酸溶浸出率达35%,通入锑的理论浸出电量,可以使锑,铅和铁完全氧化浸出.锑铅矿矿浆电解的阳极过程是硫化物中硫原位失电子和金属阳离子向溶液中扩散的过程.关键词:冶金技术;脆硫锑铅矿;矿浆电解;锑;机理中图分类号:TF803.27;TFIII.52I;TF818文献标识码:A文章编号:1001—0211(2003)01—0025一O5用矿浆电解处理硫化矿,其机理方面的研究,尤其是对阳极浸出过程机理方面的研究,国内外已做过许多工作.北京矿冶研究院自1978年和澳大利亚DEXTEC冶金公司合作,用矿浆电解法在氯盐体系中对黄铜矿,方铅矿,硫酸盐体系中对二氧化锰的阳极浸出过程机理进行了较为详细的探讨.杨显万,张英杰【1J研究了元阳金精矿,Fe2,黄铜矿,黄铁矿在石墨阳极上的氧化过程动力学.辉铋矿矿浆电解的浸出机理也进行过研究【2J.围绕复杂锑铅矿的矿浆电解,对脆硫锑铅矿和硫锑铁矿在矿浆电解过程中的行为规律进行研究,提出复杂锑铅矿矿浆电解的浸出反应机理.1买验方法电化学测试采用3电极体系,研究电极(WE)为纯度99.99%的石墨,面积1cm2,辅助电极(AE)为铂片,参比电极(RE)为饱和甘汞电极,用鲁金毛细管消除液压降.用英国Solartron公司生产的SI1287电化学综合测试仪测试,连接计算机控制. 试验在2L烧杯中进行,采用水浴加热控温,温度精度±0.5℃,采用JJ一90精密搅拌电机搅拌,用光电转速表测定转速.极化曲线的测定采用线性电位扫描技术.电解质溶液以200g/LNH4CI,lmol/LHCI为基础液,其他成分按试验要求添加,试剂均为分析纯.稳态极化曲线采用慢速线性电位扫描技术测收稿日期:2002—03—17作者简介:王成彦(1968一),男,河南南阳人,教授,博士邱定蕃(1941一),男,江西广昌人,教授,博士生导师, 中国工程院院士定,扫描速度的确定是采用依次降低扫描速度的方法测定极化曲线,至极化曲线不再发生变化时认为达到稳态.试验表明,当扫描速度降至lmV,Is以下,极化曲线基本重合,电极过程达到稳态.因此采用lmV,Is的扫描速度测定稳态极化曲线.2阳极反应机理研究脆硫锑铅矿的阳极浸出过程是一个复杂的反应过程,是脆硫锑铅矿在盐酸一氯化铵介质中呈悬浮状所产生的阳极浸出过程,通过下列几种途径实现.(1)脆硫锑铅与石墨阳极的碰撞接触氧化.Sb6Pb4FeS14—28e=6Sb3+4Pb2+Fe2+14(1)(2)石墨电极上产生的Cl2,02气体氧化脆硫锑铅矿.Sb6Pb4FeS~4+14C12=6SbCI3+4PbCh+FeCl2+14soSb6Pb4FeS14+702+28HCl=6SbCl3+4PbCI2+FeCI2+14S+14H2O(3)(3)铁离子参与脆硫锑铅矿的阳极浸出.为查明脆硫锑铅矿在矿浆电解阳极浸出过程的反应机理,测定溶液中有脆硫锑铅矿和无脆硫锑铅矿时的i—E曲线以及在溶液中加入0.1rr~l/LFeo2后有无脆硫锑铅矿存在下的i—E曲线,见图1.HCI.NH4CI溶液中没有脆硫锑铅矿和铁离子存在的情况下,石墨阳极只可能存在下列反应:H2O=1/202+2H+2eE333(1)=1.177—0.066pH+0.01651gPo(4),2C1一=Cl22eE333(2)=1.306—0.0661g[O一]+0.03331g[a2](5)26有色金属第55卷40‘善《3020芝100.20.40.608l01.2阳极电位/v(sEc)i—HCIImoJIL+NH4C120og厂L;2一HCIlmol/L+Nt-hCA200g/L +脆硫锑铅矿(一0.074mm,L:S=10:1);3一HC1lmol/L+NH4a 200g/L+0.1mol/LFeC12:4一HCIlmol/L+NI-I4CA200g/L+0.1mot/LFeC12+脆硫锑铅矿(一0.074mm,L:S=10:1)图1不同条件下石墨阳极的i—E曲线Fig.1Anodicpolarizationcurve5ofgraphite undervariousconditions在矿浆电解条件下,pH=0,Pn=0.2×10Pa,Z【Cl一]=6mol/L,代人以上两个方程得E333(1)=1.248V,E333(21.255+0.03331g[C12],由于溶液中[C12]很小,因此,E333(1,和E333(2)的差别不大,上述两种反应均有可能在阳极上发生.FatmaArslan等J研究了黄铁矿在氯化钠溶液中的阳极氧化情况,在阳极电位1.4~1.5V(SCE),T:35~40℃下,阳极液中HClO的浓度可达0.15mol/L,并认为HC10是由阳极上析出的Cl,产生的,阳极上水的氧化反应也同时发生,并分担了部分电荷传输.在矿浆电解扩大试验中也发现石墨阳极存在蚀变现象,证明在矿浆电解过程,当阳极电位较高时,阳极上可以发生Cl2和O2的同时析出.反应Fe3+e=Fe2E=0.77lv,考虑到铁离子在溶液中可以形成铁氯络合物,其实际电位会更低,因此,当体系中存在铁离子时,上面的反应有可能是阳极的主要反应.图1中,线1是溶液中既不存在脆硫锑铅矿也无铁离子的情况下测得的i—E曲线.其电流是由反应(4)和反应(5)产生的,电流的大小表示该反应的速度.从图中可以看到,当阳极电位高于1.10v(SCE) 时,电流急剧上升,而低于该电位时,阳极电流极低且波动很小.因此可以认为在试验用溶液中,当阳极电位高于1.10V(SCE),石墨阳极上开始同时析出氯气和氧气,此电位处于理论析出电位附近.线2是有脆硫锑铅矿,无铁离子溶液中测得的i—E曲线,此时阳极上的电流是脆硫锑铅矿直接与电极碰撞的氧化反应,脆硫锑铅矿酸溶生成的H2S在阳极的氧化,氯气和氧气析出4个反应共同产生的.比较线1和线2,在电位低于1.10V(SCE)的范围内,电流可以认为是由脆硫锑铅矿和石墨阳极的直接碰撞接触电氧化以及脆硫锑铅矿酸溶生成的H2S和阳极的接触氧化两个反应产生的.显微镜下观察矿浆电解渣,渣中的元素硫以疏松多孔状包裹在残存的脆硫锑铅矿周围,与脆硫锑铅矿本身有关,而不是呈致密细粒状吸附在脆硫锑铅矿周围或呈细粒单体分布在浸出渣中.由此可以认为,脆硫锑铅矿酸溶生成的H2S和阳极的接触氧化反应不是主要的.因此线2电流的产生主要是脆硫锑铅矿和石墨阳极的直接碰撞接触的电氧化反应.线2电流较线1升高了许多,说明脆硫锑铅矿和石墨阳极的直接碰撞接触电氧化可以发生.电位大于1.10V (SCE),两线基本重合,析氯析氧反应起了主导作用. 线3是无脆硫锑铅矿,有二价铁离子的溶液中测得的i—E曲线,当阳极电位高于0.5V(SCE)时,电流明显增大,该电位正处于反应Fez=Fe3+e的标准电位附近,因此可以认为此电流是由于二价铁络离子的阳极氧化产生的.在固定电流密度小于30mA/cm的条件下,阳极不会发生析氯或析氧反应,只有在电解后期,二价铁的氧化接近完毕,才可能发生析氯或析氧反应,此时槽电压明显上升.线4是在溶液中同时存在脆硫锑铅矿和二价铁离子时测得的i—E曲线.它较线3的电流大.此电流是二价铁络离子的阳极氧化,脆硫锑铅矿与阳极碰撞的接触氧化共同产生的.但线4并不是线2 和线3的简单加合,它只是略高于线3并类似于线3.因此可以认为此时的主要反应依旧是二价铁络离子的阳极氧化反应,脆硫锑铅矿在阳极的直接电氧化则是次要的.由于有脆硫锑铅矿存在,在阳极上生成的三价铁将Sb6Pb4FeS14氧化后本身还原为二价,二价铁又在阳极氧化为三价,如此反复.由图1比较看出,固定电流密度20mA/cm2,线2和线4的阳极电位相差0.7V左右,也就是说,要获得同样的反应速度,有铁离子存在,其阳极电位要比无铁离子溶液的阳极电位低0.7v,相应的槽电压也降低0.7V左右,从而降低了电解电耗.由以上的分析得出以下的结论.(1)在试验条件下,溶液中无铁离子存在时,在阳极电位为0.2到1.10V(SCE)范围内,阳极反应主要是脆硫锑铅矿在石墨阳极上的直接电氧化,当阳极电位大于1.IOV(SCE)时,析氯或析氧反应起主导作用.(2)在有铁离子存在的情况下,阳极上发生的主要反应是二价铁络离子的氧化反应,脆硫锑铅矿的氧化是第1期王成彦等:脆硫锑铅矿矿浆电解机理研究27 由三价铁离子完成的,三价铁被还原为二价,二价铁又在石墨阳极上氧化,如此反复循环.当然,在浸出过程中自始至终也存在着脆硫锑铅矿与阳极的碰撞接触氧化.(3)在有铁离子存在的情况下,阳极电位可较无铁离子的阳极电位下降0.7V左右,这对降低电耗有利.3锑铅矿浸出过程机理研究阳极过程机理的研究,证实了在有铁离子存在的情况下,阳极上发生的主要反应是二价铁络离子的氧化反应,锑铅矿的氧化主要是由三价铁离子完成(也存在着脆硫锑铅矿与阳极的碰撞接触氧化). 但锑铅矿氧化浸出的途径,还有待进一步探讨.3.1锑铅矿的阳极浸出行为规律锑铅矿矿浆电解小型试验研究发现,在通入锑的理论浸出电量的情况下,不仅矿物中锑的浸出率达到了98%左右,铅的硫化物也被完全氧化,和脆硫锑铅矿共生的铁也被氧化浸出.为了解释这一现象,必须查明矿浆电解在阳极氧化浸出过程中,各种副反应对锑铅浸出的影响规律以及锑铅矿中含锑矿物的浸出行为.3.1.1矿物中铁的浸出及对锑铅浸出的影响.铁赋存状态的矿物学研究表明,锑铅矿中的富铁矿物主要为黄铁矿,磁黄铁矿,褐铁矿(含水的针铁矿),其中褐铁矿和磁铁矿占有的铁为1.04%,相当于锑铅矿总铁的8.59%.在试验条件下,由于体系的酸度较高(HC1lmol/L),加之温度也较高,矿物中的褐铁矿和磁铁矿将被酸溶生成FeCl进入溶液,氧化浸出锑和铅的硫化物.此外矿物中存在的少量氧化铜矿物也可以起到类似的氧化作用.3.1.2锑矿物的浸出行为规律.矿物学分析及锑的赋存状态研究表明,锑铅矿中的主要锑矿物是脆硫锑铅矿,硫锑铁矿,银黝铜矿.其中脆硫锑铅矿的大致成分为(%):Sb35.9,Fe2.3,S21.56,Pb36.98.分子组成为FePb4Sb6Sl4.硫锑铁矿大致成分为(%):Sb58.98,Fe26.62,S14.49.分子组成为FeSbS.脆硫锑铅矿是最主要的载锑矿物,载锑量占精矿总锑量的72.72%,硫锑铁矿的含锑量占18.15%.因此要查明锑,铅的浸出行为,必须研究脆硫锑铅矿和硫锑铁矿的浸出行为.3.2脆硫锑铅矿的浸出行为规律试验条件:HC1lmol/L;NI-hC1200g/L;60℃;搅拌浸出2h;所用脆硫锑铅矿为纯矿物,粒度0.047 ~0.074mm;L:S=10:1;FeC1作氧化剂.锑浸出率随氧化剂加入量的变化规律见图2.结果表明,(1)矿浆电解条件下,脆硫锑铅矿的非氧化性络合酸溶反应是可以发生的,但反应速度很慢.直接酸溶,锑浸出率约为8%,试验过程可以闻到不很明显的H2S气味,但在加入FeCl3后,浸出过程则无H2S气味.(2)脆硫锑铅矿作为一个整体被氧化浸出,锑不能被选择性浸出.辨‘j三蠡0.0O.2O.4O.6O.81.UFeCI3加入量(氧化脆硫锑铅矿的理论倍数)图2脆硫锑铅矿中锑浸出率随氧化剂加入量的变化Fig.2EffectofoxidizeramountonSb leachinginjamesoniteSb6Pb4FeSl4+28HC1+(6n+4m一26)C1一=6SbCI(.3一)+4PbCI~一)+FeCI2+14H/S(n,m:1--6)(6)图3表示的是溶液中锑浓度对脆硫锑铅矿非氧化性络合酸溶反应的影响规律(试验条件同上).结果表明,随锑浓度的增高,锑浸出率降低,脆硫锑铅矿的酸溶能力降低.锑浓度/(g.L)图3溶液锑浓度对脆硫锑铅矿络合酸溶的影响Fig.3Effectof[Sb]onSbleachinginjamesonite3.2.1硫锑铁矿的浸出行为规律.由于没有硫锑铁矿的纯矿物,试验对粒度为一0.047mm的锑铅矿进行了搅拌直接酸浸研究.试验条件:lmol/LHC1;200g/LNH4C1;60℃;L:S=10:1;浸出时间2h.试验结果渣计锑浸出率35.48%.28有色金属第55卷通过扫描电镜对该酸浸渣中含锑矿物所作的22个点的随机测定结果表明,酸浸渣中的含锑矿物大多数为脆硫锑铅矿(21个点),1个点是银黝铜矿. 随机测定结果没有发现硫锑铁矿(成分为sb58.98%,Fe26.62%,S14.49%),因此可以说,硫锑铁矿被络合酸溶分解了.硫锑铁矿的分子式(FeSbS)表明,硫锑铁矿是一种不稳定的矿物,在矿浆电解的条件下,FeSbS的络合酸溶反应可能存在两种形式.2FeSbS+6HC1=2FeS+2SbC13+3H2十(7)2FeSbS+10HC1=2FeCI2+2SbC13+2H2S十+3H2十(8)酸浸试验过程中,反应气体经500mL浓NaOH溶液吸收,对吸收后NaOH溶液的分析,发现100g 锑铅矿直接酸溶时,H2S的生成量极少(NaOH吸收液分析不出S),另外在矿浆电解小型试验和2.5m 扩大试验中,也均未发现有H2S气体的放出.因此可以说,反应(8)发生的可能性不大.通过综合试验结果和以上分析,可以认为硫锑铁矿的络合酸溶反应为式(7).研究结果表明,锑铅矿矿浆电解过程由于存在着锑氧化物的非氧化性酸溶反应(可以浸出2.14% 的锑),含铁矿物自生FeC1的氧化反应(可以氧化浸出3.22%的锑),硫锑铁矿的氧化性络合酸溶反应(可以浸出18.15%的锑)和脆硫锑铅矿的非氧化性络合酸溶反应(可以浸出8%的锑),加之搅拌浸出过程夹带空气的氧化作用,导致锑铅矿中锑的直接酸溶浸出率达到了35%左右.矿浆电解过程中,在通人锑的理论浸出电量的情况下,完全可以使锑铅矿中锑,铅和脆硫锑铅矿中铁氧化浸出.3.2.2脆硫锑铅矿的浸出机理.以上研究表明,矿浆电解时脆硫锑铅矿的氧化浸出可以通过3种反应历程实现.按反应(1),脆硫锑铅矿与阳极的直接碰撞接触氧化;按反应(9),三价铁与脆硫锑铅矿的直接接触氧化;按反应(6)和反应(1o),脆硫锑铅矿先络合酸分解生成硫化氢,Fe.和硫化氢再反应.而宏观上,只有借助于对过程浸出渣样的物相结构分析,判明脆硫锑铅矿的浸出反应过程.Sb6Pb4Fes|4+28Fe3=6Sb0+4Pb2+29Fe2+14so(9)2Fe3+H,S=2Fe2_+2H+so(1o)一般来讲,元素硫系硫化物在湿法冶金过程的相变产物.在硫的熔点(113℃)以下浸出时,元素硫通常以3种形式嵌布t呈疏松多孔状镶边结构包裹在残存的硫化物周围或呈疏松多孔状大颗粒单体存在;呈致密细粒状吸附在硫化矿周围;呈致密细粒单体分布在浸出渣中,与硫化矿本身无关.第一种情况为金属阳离子扩散进溶液后而残留下来的结构, 后两种系硫化矿首先经酸分解生成H2S以后被氧化的结构.所以查清浸出渣中元素硫的嵌布状态直接关系到对浸出过程的解释.对锑铅矿浸出过程分阶段取样渣所作的X—ray元素面扫描图观察发现,浸出24h的浸出渣中(0.8倍锑理论浸出电量),被浸蚀的脆硫锑铅矿边界已出现元素硫的疏松多孑L状镶边结构.浸出28h的浸出渣中已不易发现细粒的脆硫锑铅矿(0.9倍锑理论浸出电量),包裹在残存脆硫锑铅矿周围呈疏松多孔状的元素硫的厚度较前者增大,但渣中没有发现呈致密粒状单独存在的元素硫细粒单体.浸出时间达到32h(1.O倍锑理论浸出电量),残存脆硫锑铅矿包裹元素硫的厚度明显增大,渣中残存的脆硫锑铅矿随浸出时间的变化已不十分明显..元素硫的多孔状镶边结构主要是由于脆硫锑铅矿中的铅,锑,铁不断被电离出来进入溶液,低价硫被氧化变成零价而原地不动的结果.根据浸渣中残余脆硫锑铅矿普遍存在的疏松多孔状元素硫镶边结构可以认为,矿浆电解时脆硫锑铅矿的溶解为金属阳离子扩散过程.由于生成的元素硫疏松多孔,因此铅,锑,铁金属离子的向外迁移并不困难.随着脆硫锑铅矿的不断溶解,残存的脆硫锑铅矿周围形成的元素硫包裹层的厚度不断增加.通过对脆硫锑铅矿浸出过程渣样的物相分析可以认为,脆硫锑铅矿在实际的矿浆电解过程中的浸出反应,是硫化物金属阳离子的扩散过程.也就是说,脆硫锑铅矿的阳极氧化浸出主要是通过反应(9)实现.同时自始至终也存在着脆硫锑铅矿与阳极的直接碰壁接触氧化反应(1).虽然脆硫锑铅矿的非氧化性络合酸溶反应可以发生,但由于反应速度很慢,因此反应(6)和反应(10)在脆硫锑铅矿氧化浸出中的作用较小,但也不能否认该反应的存在.4结论(1)在试验条件下,溶液中无铁离子存在时,阳极反应主要是脆硫锑铅矿和石墨阳极的直接碰撞接触电氧化,锑铅矿酸溶生成的H2S在阳极的氧化是次要的,当阳极电位大于1.1OV(SCE)时,析氯析氧反应起主导作用.在有铁离子存在的情况下,阳极(下转第42页,ContinuedonP.42)42有色金属第55卷OscillationBehaviorandMechanismofCopperAnodicDissolutioninH3PO4andHzSO4MixedSolutionLIXueliang.ZHANGRuilin,HEJianbo,WUShibiao (SchoolofChemicalEngineering,HefeiUniversityofTechnology,Hefei2300 09,China)ABSTRACT Thekineticbehaviorandcurrentoscillationofthecopperanodicdissolutioninth emixedsolutionsystemofH2S04andH3PO4areinvestigatedbypotentiodynamicscanning,cyclicvolta metry,andthenonlinearmethod. Theresultsshowthattheoscillationamplitudeincreasesatfirst,thendecreasesg raduallywiththeincreaseoftheamountofH2S04addition.Andtheoscillationamplitudeandperiodincreas ewiththeincreaseofthecon—trolledpotentia1.Theoscillationschangefromthechaostotheregularstatewith theincreaseoftheHsPO4amount.KEYWORDS:metallurgicaltechnologY;copperelectrolysis;electrochemic aloscillation;electrochemicalchaos;anodicdissolution(上接第28页,ContinuedfromP.28)上发生的主要反应是二价铁络离子的氧化反应,脆硫锑铅矿的氧化主要是由三价铁离子完成的.(2)矿浆电解条件下,脆硫锑铅矿的非氧化性络合酸溶反应可以发生.脆硫锑铅矿在氧化浸出过程是作为一个整体被氧化浸出,锑不能被选择性浸出.硫锑铁矿是不稳定矿物,在矿浆电解过程中,发生氧化性络合酸溶而分解.(3)由于存在着含铁矿物自生FeC1的氧化反应,硫锑铁矿的氧化性络合酸分解反应和脆硫锑铅矿的非氧化性络合酸溶反应,加之搅拌浸出过程夹带空气的氧化作用,导致锑铅矿中锑的直接酸溶浸出率达到35%左右.锑铅矿矿浆电解过程,在通人锑的理论浸出电量的情况下,可以使锑铅矿中的锑,铅和脆硫锑铅矿中的铁完全氧化浸出.(4)脆硫锑铅矿在实际的矿浆电解浸出过程,是硫化物中的硫在原位失电子,金属阳离子向溶液本体扩散的过程.参考文献1]杨显万,邱定蕃.湿法冶金[M].北京:冶金工业出版社,19982]王成彦,邱定蕃,张寅生,等.矿浆电解法处理铋精矿的研究[J].有色金属,1995,47(3):553]王成彦,邱定蕃,张寅生,等.矿浆电解法处理辉铋矿的浸出机理[J].有色金属,1995,47(2):544]ArslanF,DubyPF.Electro-oxidationofpyriteinsodiumchloridesolution[J]. Hydrometallurgy,1997,46(1/2):157 SlurryElectrolysisMechanismofComplicatedAntimony?LeadConcentrate WANGCheng3mn,QIUDingfan,JIANGP~hai (BeijingGeneralResearchInstituteofMining&Metallurgy,Beljing1000 44,China)ABSTRACT Theanodicreactionmechanismofthecomplicatedantimony.1eadconcentrateinslurryelectrolysisisinvesti. gatedbytheanodicpolarizationcurvesdeterminingundervariousconditionsan dthemineralogystudyoftheslurryelectrolysisresidue.Thedirectleachingrateoftheantimonyaciddissoluti onisupto35%byme.ansoftheoxidationreactionofFeC13producedfromantimony—leadconcentrate,then on.oxidationaciddissolutionofjamesonite,theoxidationaciddissolutionofgudmundite,andtheoxidationofai rcarriedbystirring.Allofanti.mony,leadintheantimony—leadconcentratearecompletelydissolvedbyuseo fthetheoreticalcoulombintheslurryelectrolysisprocess.Theslurryelectrolysisofthecomplicatedantimony —leadconcentrateistheelectron loseofthesulfurin—stiuandthediffusionprocessoftheanodicionsinthesulfide minerals.KEYWORDS:metallurgicaltechnology;jamesonite;slurryelectrolysis;anti mony;mechanism。

脆硫锑铅矿矿浆电解试验研究

" 实验方法

试验在 / 采用石墨棒做阳极, 钛 9 烧杯中进行,

收稿日期: " 0 0 ! . ! " . 0 / 作者简介: 王成彦 ( , 男, 河南南阳人, 高级工程师, 博士生 ! ) Q * .)

邱定蕃 ( , 男, 江西广昌人, 教授, 博士生导师, ! ) ( ! .) 中国工程院院士

’ 增加至 ’ 时, 流密度由3 / 虽然生产能力 / ’ 2 "L $ " L $ 增加了 ( 倍多, 但处理 ) <脆 硫 锑 铅 矿 的 电 耗 则 由

・ ・ , 增加了’ / 。综合考虑电耗 ) 2 ’ M N C增加至’ ( ! M N C ( ’ 和生产效率, 阳极电流密度取) / 。 ! " ! ’ " " L $ (磨矿时间) 的影响 # $ " 矿物粒度 矿物颗粒的大小, 即矿物单位重量的表面积的 大小以及与浸出剂接触的有效面积的大小, 对矿物

) 0, 4浸出率; ’ 05 4浸出率

图! 电解液的温度对锑和铅浸出率的影响

6 % 1 ! 8 9 9 : ; < = 9 < : $ : # ? < @ # : = &, 4? & A5 4 B : ? ; C % & 7 > 7

的浸出过程有相当大的影响, 尤其是浸出过程受扩 散过程控制时。通过控制磨矿时间, 得到了不同粒 度组成的矿样, 考察矿物粒度对锑、 铅浸出率的影 响。固定条件: / / / I B ) ! " *; H I B ) $ = B *; 6 :( G H 7 7 2 ; / ; 时 间 ; ; 倍 锑 的 理 论 电 *! " " #$ % & ’ 2 " $ % &D " J ) 量; 。试验研究结果见图O 。在试验条件 * + , ’ " + ) 下, 磨矿时间对锑、 铅浸出率的影响不很明显, 也即 精矿无须细磨即可得到较高的锑、 铅浸出率。

高锑铅电解工艺实践

高锑铅电解工艺实践摘要:本文分析了高锑铅电解过程中影响经济技术指标的主要因素,通过在高锑铅电解工艺实践中对控制参数的调整,稳定了阴极铅的质量,提高了锑的回收率,取得了较为显著的经济效益。

关键词:高锑铅电解阳极泥直收率回收率前言我国炼铅厂的粗铅精炼大多采用火法精炼—电解精炼的联合工艺流程,火法精炼仅能初步除去粗铅中的有害杂质铜、锡等,然后被浇铸成阳极板送去电解。

随着国内产品市场和原料市场的竞争日趋激烈,铅冶炼厂采用铅杂料和高附加值铅原料的比例不断加大,粗铅中的杂质含量也不断升高。

我公司采购了一批含锑5%的铅原料,经集中处理后产出的粗铅平均含铅仅为91.84%,含锑达到了4.57%。

为合理组织好该批高锑粗铅的精炼,我们对高锑铅的电解技术条件进行了摸索并成功应用于生产实践,取得了预期的效果。

1 高锑铅电解精炼对指标的影响1.1 铅电解精炼可认为是如下的电池系统阴极电解液阳极Pb(纯)PbSiF6 +H2SiF6+H2O Pb(含杂质)在电极上的主要反应为:阳极上:Pb -2e = Pb2+ (氧化反应,铅进入电解液)阴极上:Pb2++2e = Pb (还原反应,铅离子在电极上析出)电解精炼的过程就是利用阳极中不同元素的溶解或在阴极析出难易程度的差异来提纯金属,在实际的铅电解生产过程中,铅阳极中所含杂质的行为比较复杂,一类杂质如Zn、Fe、Cd、Co、Ni等电极电位较铅负的金属能与铅一道溶解进入电解液,但在正常情况下铅会优先析出,杂质则难以在阴极上放电析出;另一类杂质Sb、Bi、As、Cu、Ag、Au等电极电位较铅正的金属很少进入电解液而残留在阳极泥中;还有一类电位与铅相近的金属Sn能与铅一道从阳极溶解并在阴极析出,影响析出铅的质量,需要在后续工序中进一步除去。

1.2 集中处理高锑物料所生产的粗铅质量状况如下:针对这批高锑粗铅的质量状况,我们认为在实际的电解生产过程中,可能对生产造成的影响有:1.2.1 对析出铅质量的影响:(1)溶液中铅离子浓度的太低时会影响析出铅的结晶质量,并且生成海绵状的阴极沉积物而导致析出铅质量的降低,同时又增加了杂质元素在阴极上的析出几率。

锑的工业用途

锑的工业用途嘿,朋友们!今天咱来聊聊锑这个神奇的东西在工业上的那些大用途呀!锑,这玩意儿可真是个宝呢!你想想看,它就像是工业领域里的一把秘密钥匙,能打开好多扇神奇的大门。

在电池行业里,锑可是有着重要地位呢!就好像是电池的小助手,能让电池更耐用,更给力。

没有锑的帮忙,那些电池说不定就没那么好用啦,我们的手机、电脑啥的可能就没那么长时间的续航咯!这可不是我瞎吹,你去看看那些电池的制作过程,锑可是在里面发挥着不可或缺的作用呢。

还有啊,在阻燃材料里,锑也是个厉害的角色。

它就像是一个勇敢的卫士,保护着我们的安全。

要是没有锑在阻燃材料里坚守岗位,那万一发生火灾啥的,后果可不堪设想呀!它能让那些容易着火的东西不那么容易燃烧起来,是不是很厉害?锑在合金制造里也是一把好手呢!它能让合金变得更坚固、更耐用。

就好像给合金注入了一股神奇的力量,让它们能更好地为我们服务。

比如说一些机械零件呀,要是没有锑的参与,可能就没那么结实,用不了多久就坏啦。

再说说在化工领域,锑也有它的一席之地。

它就像一个小精灵,在各种化学反应里跳来跳去,创造出各种有用的东西。

你能想象没有锑的化工世界会变成啥样吗?肯定会少了很多有趣和重要的东西呢。

哎呀,锑的用途真是说也说不完呀!它就像是一个默默无闻却又无比重要的幕后英雄,在工业的舞台上发挥着自己独特的魅力。

我们的生活中到处都有锑的影子,只是我们有时候没有意识到而已。

所以说呀,可别小看了这小小的锑哦!它虽然不起眼,但却有着大大的能量。

它在工业领域的贡献可真是不可忽视呢!它就像是一个低调的大师,默默地为我们的生活带来便利和安全。

我相信,随着科技的不断进步,锑还会有更多更神奇的用途被发现。

到时候,我们的生活可能又会因为锑而发生巨大的变化呢!让我们一起期待锑在未来能给我们带来更多的惊喜吧!总之,锑在工业上的作用真的是非常重要,非常关键呀!。

高铅锑合金电解提锑工艺生产试验

平整 , 经火法精炼除砷后可得 2号精锑。铅银则 富 集 于阳极 泥 中 , 利 于 回收 其 中的 有 价 金 属 。降 低 了

冶炼 成本 , 提 高锑金 属 的 回收率 , 对 当前 铅 冶 炼企 业 处理 高铅 锑合金 具 有一定 的指 导作 用 。

高 。电解液 中 S O 一 起 着 导 电作 用 , 同时与 阳极 中 的

广西 冶金研 究 院通 过 多年 的研 究 , 对 高 铅 锑 合 金进 行 了“ 氢 氟 酸 一硫 酸 ” 体 系 电解 提锑 的 生 产 试 验 。其 结 果表 明 : 该 法分 离铅 锑 产 出 的 阴极锑 致 密 、

富集 后影 响 电 解 锑 的 质量 , 在 上 述 杂质 富集 到一 定

程度 电解 液需 要开 路 除杂 。

电流 密度 主 要 影 响 槽 电压 和 阳极 泥 的产 出率 。

作者简介 : 罗思强( 1 9 8 3一), 男, 工程 师 , 主要 从 事 冶 金 研 究 工 作 。

锑 电解 精 炼 的 电流 密度 可在 6 0~2 0 0 A / m 范 围 内

摘

要: 铅冶炼企业在处理较复杂成分原料时 , 每年会产 出一定规 模 的铅 锑合金 , 当前并 没有成 熟

的处理工艺。广西冶金研究 院提 出将铅锑合金 电解直接 生产精锑 的工艺 路线 , 完成 了工 业规模 的 生产试 验。铅锑合金通 过电解提锑 可得 到致密 、 平整 的阴极锑 , 阴极 电流效 率 9 9 . 7 4 %, 直流 电耗 2 6 6 . 2 1 k Wh / t 锑, 锑 的直收率 为 4 3 . 8 2 %, 回收率为 9 8 . 7 6 %, 可实现较好的经济效益 。

高砷锑金精矿矿浆电解生产实践_张永禄

矿浆电解法 处 理 高 砷 锑 金 精 矿 , 采 用 盐 酸—氯 化铵体系为电解介质 。 矿料在该酸性氯盐介质中呈 悬浮状 , 所发生 的 阳 极 浸 出 过 程 复 杂 , 主要反应 如下 : 阳极区 e e - =F e F

0 3 S 2+ 3+ 3+ - 3 n - n [ ] 7 9 -

经验 , 北京矿冶研究 总 院 发 明 了 钛 基 复 合 材 料 的 网 +6 F e +

高砷锑金精矿矿浆电解生产实践

张永禄1, 王成彦1, 陈永强1, 杨永强1, 王文凡2, 谢雄3

( 北京矿冶研究总院 , 湖南新龙矿业有限责任公司 , 北京 1 湖南邵阳 4 1. 0 0 1 6 0; 2. 2 2 7 2 7; ) 湖南邵阳 4 3.湖南新邵辰州锑业有限责任公司 , 2 2 9 0 0

。 锑冶炼方法分

, 现仍以火法为主 。 火法炼锑主要

收稿日期 : 2 0 1 4 7 4 0 2 - - , 作者简介 : 张永禄 ( 男, 甘肃古浪县人 , 硕士研究生 . 1 9 8 4 -)

( : ) 冶炼部分 ) 0 1 4 年第 1 1 期 有色金属 ( h t t . b r i mm . c n s l 2 ? ? p g y y

[ ] 3 4 - ] [ 2 1 -

是挥发熔炼 — 还 原 熔 炼 、 精 炼。火 法 炼 锑 因 金 属 回 收率低 、 能耗高 、 污染严重等广受诟病 。 湿法炼锑主 要分 为 碱 性 浸 出 - 溶 液 电 解 、 酸 性 浸 出—溶 液 电 解 或水解生产锑白 、 矿 浆 电 解 法 等。 由 于 工 艺 上 的 一 些问题 , 湿法炼锑技术在工业化方面进展比较缓慢 。 由北 京 矿 冶 研 究 总 院 研 发 的 、 具有我国自主知 识产权的 矿 浆 电 解 技 术 目 前 已 进 入 工 业 化 应 用 阶

锑的冶炼工艺和生产实践

采用 热 炉 顶 、低 料 柱 、薄 料 层 的 操 作 方 法 。挥 发熔 炼 的主要 技 术 条 件 如 下 :风 量 :5 0~7 3m ・ 0 m / 2

mn i;风 压 :98 0 P 0 k a渣 型 :So 8 ~4 % : i23 % 2

维普资讯

20 02年 8月 第3 l卷 第 4期 ( 第 15期 ) 总 7

云 南 冶 金

YU AN MET J玉RGY AI I

’ Au g.2 0 0 2

V1 1 o o.3 .N .4 (u 15 Sm 7)

锑 的 冶 炼 工 艺 和 生 产 实 践

ni a t n x d r n r d c d s se t al . mo y o ie a e i t u e y t ma i ly o c

KEY ORDS: a t n ; o d ; s e n W n i y x e m lg mo i i t

●

我 国锑 矿 资 源 十 分 丰 富 ,储 量 和 产 量 均 居 世 界

( )直 井 焙 烧 炉 采 用 的是 少 进 多 次 、低 负 压 、 1 红 渣 层 、细 致 松 渣 的 操 作 方 法 ,技 术 经 济 指 标 如

表 1 。

表 1 直 井 焙 烧 指 标

T b. 1 I d x so h f ra t g a n e e fs at a si n %

S e tn Te h l g nd o c i n a tc f Ant o m li g c no o y a Pr du to Pr c i e o i ny m

LU e Li

( u n nMui ni o yLd u n nn u n n6 3 0 Y n a l A t n t .G a g a ,Y n a 6 30,C ia m hn )ቤተ መጻሕፍቲ ባይዱ

矿浆电解溶液中锑铁分离研究

Abstract:Replacem ent reaction of antimony with scrap iron was studied in slurry electrolysis solution consisting sodium chloride and hydrochloric acid. Antim ony replacement rate is 99.5 above with antim ony purity of 98 under the conditions including replacement reaction time of 1 h,scrap iron adding

Study on Separation of Iron and Antim ony in Slurry Electrolysis Solution

ZH ANG Yong—lu ,W ANG Cheng—yan ,YIN Fei , CH EN Yong—qiang。,W ANG W en—fan。,XIE Xiong。 (1.Beijing General Research Institute of Mining and M etallurgy,Beijing 100160,China; 2.University of Science& Technology Beijing.Beijing 100083.China;

利 用 矿浆 电解 工 艺处 理 某 高 砷锑 金 精 矿 时 ,在 氯化 钠 +盐 酸介 质 中 ,锑在 阳极 区选 择性 浸 出 ,同时 在 阴极 沉积析 出金属 锑 ,矿 石 中 的金 基 本 不 浸 出 留 置在 渣 中 ,铁 约有 4 进 入溶 液 ,当铁 积 累 到一 定 的

高砷锑金精矿矿浆电解工艺中电解液锑含量的测定

矿浆电解液 含 锑 的 测 定 采 用 铈 量 法[1],但大的干 扰,因此排除 Fe2+对结果的影响是关键。

3

6506

1235

V1为分析步骤 1中所消耗的硫酸高铈标准滴定溶液 的体积 /mL;T为硫酸高铈标准滴定溶液对锑滴定 度 /g·mL-1;V0为所取试样的体积,1mL。

1

2

2

3

5510 5522 5520

1521 153 1515

1522 1525

142 滴定总量的计算

按式 (2)计 算 亚 铁 和 锑 的 总 质 量 -体 积 浓 度

作指示剂,试样盐酸酸度为 1∶33~1∶66情况下, 将试样加热至微沸(80~90℃),用硫酸高铈溶液滴 定,试样中除了 Fe2+发生反应,Sb3+被氧化成 Sb5+, 测得 Sb3+和 Fe2+的总量,两者相减则可得出电解液 中锑的含量。其反应式为:

Fe2+ +Ce4+→Fe3+ +Ce3+ Sb3+ +2Ce4+→Sb5+ +2Ce3+ 12 主要试剂 1.二苯胺磺酸钠指示剂(5g/L)。 2硫酸(184g/mL)。 3盐酸(119g/mL)。 4甲基橙指示剂(1g/L)。 5锑粉(99999%)。 6.盐酸(1+1)。 7.磷酸。 8.硫酸高铈标准滴定溶液(试验前已标定,滴定 度为 T)。 13 试验过程 1.用移液管移取 1mL试样,置于 300mL烧杯 中,加入 12mL浓盐酸,加水稀释至约 100mL,加入 5mL磷 酸,加 入 两 滴 二 苯 胺 磺 酸 钠 指 示 剂,在 不 断 搅拌下用 硫 酸 高 铈 标 准 滴 定 溶 液 滴 至 蓝 紫 色 为 终 点。记录消耗体积读数 V1。 2用移液管移取 1mL试样,置于 300mL锥形瓶 中,加入 40mL水、30mL盐酸,混匀,加热至微沸[3], 加入两滴甲基橙指示剂,在保持溶液 75~85℃的温 度下,用硫酸 高 铈 标 准 滴 定 溶 液 滴 至 溶 液 的 红 色 刚 好褪去,即为滴定终点。记录消耗体积读数 V2。

锑冶炼工艺流程

锑冶炼工艺流程一、矿石破碎锑矿一般是以辉锑矿(Sb2S3)形式存在,还有一些硫化锑矿、自然锑矿等,其中含锑量较高的是辉锑矿。

矿石破碎是冶炼过程中的第一步,目的是将矿石从原本的块状物质破碎成为易于选矿的矿石颗粒。

通常采用颚式破碎机、圆锥破碎机、重锤破碎机等破碎设备来完成这一过程。

二、矿石选矿锑矿石中常伴随着其他杂质元素,选矿是将矿石中的含锑部分与其他杂质进行分离的过程。

通常采用重选、浮选、重力选矿等方法。

首先进行粗选将矿石中的大块杂质去除,然后进行浮选将含锑部分提取出来,最后通过磁选和选矿机进行细分选矿,得到较纯的锑矿石。

三、焙烧矿石焙烧是将锑矿石中的硫化物还原为氧化物的过程,这一过程是为了方便接下来的熔炼处理。

通常将矿石置于高温炉内,使其在氧气气氛中发生化学反应,其中的硫化锑转化为氧化锑。

焙烧温度一般在500-700摄氏度之间,可以根据不同类型的矿石进行调整。

四、锑矿石的熔炼熔炼是锑冶炼工艺的核心环节,通过高温将焙烧后的锑矿石和还原剂一起放入熔炼炉中进行处理。

通常使用电炉、转炉、煤气炉等设备来进行熔炼。

在熔炼过程中,矿石中的氧化锑在高温条件下还原生成纯金属锑,并与其他杂质分离出来,得到较纯的锑金属。

五、精炼熔炼后的锑金属还需要进行进一步的精炼处理,以提高其纯度和质量。

通常采用电解法、蒸馏法、气相萃取等方法进行精炼。

电解法是最常见的精炼方式,将锑金属置于电解槽中,在电解液中进行阴极和阳极的反应,将杂质从锑金属中分离出来。

综上所述,锑冶炼工艺流程主要包括矿石破碎、选矿、焙烧、熔炼和精炼等环节。

每个环节都具有其独特的作用,通过这些环节的有序进行,最终可以得到高纯度的锑金属,满足工业生产的需求。

锑冶炼工艺的发展将继续致力于提高冶炼效率、降低能耗、减少环境污染等方面的工作,为锑行业的可持续发展贡献力量。

矿浆电解

Thanks!

ห้องสมุดไป่ตู้ 总论

矿浆电解的应用

矿浆电解发展方向及展望

2.1.6 总结

复杂锑铅矿矿浆电解工艺采用HCl-NH4Cl体系处理锑铅矿。该体 系具有锑溶解度高、铅溶解度低的特点,浸出反应速度快、反应温度 低、酸度低、能耗小、污染小、锑及铅的浸出(转化)率高的优点, ( ) 而且在保证锑溶解度的情况下大大降低了HCl 的浓度, 阴极上可获得 致密的电解锑, 铅则以PbCl2 的形态沉淀于渣中, 实现了矿浆电解对锑 的选择性提取和锑、铅的一步分离。

总论

矿浆电解的应用

矿浆电解发展方向及展望

2.1.2复杂锑铅矿矿浆电解原理

(2)石墨电极上可能产生其它氧化反应,如产生Cl2、O2析出,这样一 些气体再氧化脆硫锑铅矿:

总论

矿浆电解的应用

矿浆电解发展方向及展望

2.1.2复杂锑铅矿矿浆电解原理

(3)铁离子参与脆硫锑铅矿的浸出过程,在阳极上发生如下反应:

第三章 矿浆电解发展方向及展望

总论

矿浆电解的应用

矿浆电解发展方向及展望

1.1 矿浆电解的概念:

矿浆电解是近20 多年来发展起来的, 被称为清洁高效 的提取冶金。它将湿法冶金通 常包含的浸出、溶液净化、 的提取冶金 电积三个工序合而为一, 利用电积过程的阳极氧化反应来 浸出矿石, 其实质是用矿石的浸出反应来取代电积的阳极 反应, 使通常电积过程阳极反应大量耗能转变为金属的有 效浸出。同时槽电压降低, 电解电能下降, 整个流程大为简 化。

总论

矿浆电解的应用

矿浆电解发展方向及展望

矿浆电解技术的发展方向

(1) 中低品位的多金属复杂矿石矿浆电解将得到进一步的研究和应用。 (2) 提高矿浆电解的电流效率、降低矿浆电解的能耗以增加矿浆电解 的经济效益 将成为矿浆电解技术研究的热点和难点。 (3) 电流密度大、制作简单、便于操作、价格便宜且易于工程化的矿浆电解设备 的研制。 (4) 应用于矿浆电解的高性能选择性隔膜的研制将成为今后研究的一个重要方向。 (5) 难选冶金矿石的矿浆电解预处理将得到进一步的研究和应用。 (6) 中性或碱性介质的矿浆电解将成为新的矿浆电解研究方向。 (7) 矿浆电解在环保方面的应用研究也将成为未来矿浆电解研究的热点。 总之, 矿浆电解作为一种新生事物, 有其独特的优势, 总之 矿浆电解作为一种新生事物 有其独特的优势 必将在不久的将来得到更广 泛的研究和应用。 泛的研究和应用。

锑矿山实习报告

一、实习目的随着我国经济的快速发展和工业化进程的推进,矿产资源的重要性日益凸显。

作为矿产资源的重要组成部分,锑矿资源的开发与利用对国家的经济建设和科技进步具有重要意义。

为了深入了解锑矿开采工艺、提高自身实践能力,我于2023年7月至8月在XX省某锑矿山进行了为期一个月的实习。

二、实习时间与地点实习时间:2023年7月1日至2023年8月1日实习地点:XX省某锑矿山三、实习内容1. 矿山概况了解实习期间,我首先了解了该锑矿的基本情况,包括矿山地理位置、地质构造、矿床类型、资源储量等。

通过与矿山技术人员交流,我对锑矿的形成、分布、开采条件有了初步的认识。

2. 开采工艺学习在矿山技术人员的指导下,我学习了锑矿的开采工艺流程,包括勘探、开采、选矿、冶炼等环节。

重点了解了锑矿开采过程中的技术参数、安全注意事项和环境保护措施。

3. 现场实践操作在实习期间,我有机会参与锑矿的开采和选矿工作。

通过实际操作,我掌握了锑矿开采工具的使用方法、开采作业流程和安全操作规程。

同时,我还学习了选矿过程中的浮选、磁选等基本原理和操作技巧。

4. 环境保护与安全意识培养在实习过程中,我深刻认识到环境保护和安全意识在矿山生产中的重要性。

通过参加矿山安全培训、了解矿山环境保护政策,我增强了自身对环境保护和安全生产的认识。

四、实习收获1. 理论知识与实践相结合通过本次实习,我将所学的锑矿开采、选矿等理论知识与实际生产相结合,加深了对专业知识的理解,提高了实际操作能力。

2. 培养团队协作精神在实习过程中,我与矿山技术人员、工人共同完成了各项任务,培养了团队协作精神。

3. 提高安全意识通过参加安全培训,我增强了安全意识,掌握了矿山安全生产的基本知识和技能。

五、实习总结本次锑矿山实习使我受益匪浅。

通过实际操作,我不仅掌握了锑矿开采、选矿等基本技能,还提高了自身综合素质。

在今后的学习和工作中,我将不断努力,为我国矿产资源开发事业贡献自己的力量。

锑冶炼的方法

锑的化合物在工业上的用途很广泛,它已成为多种重要的化工原料,其中主要的工业化合物有三氧化二锑、三硫化二锑和锑的多种盐类。

我国称三氧化二锑为锑白,主要用于搪瓷、颜料、油漆、塑料、陶瓷以及防火织物等制品工业,特别是作阻燃剂,用于防火制品。

我国称三硫化二锑为生锑,主要用于安全火柴、弹药、鞭炮和橡胶工业。

我国锑白和生锑生产至今已形成独具特色的生产工艺。

锑盐如焦锑酸钠、醋酸锑等多种重要锑盐,自70年代末开始研制,目前已形成生产规模,部分产品还出口国外,得到外商的好评。

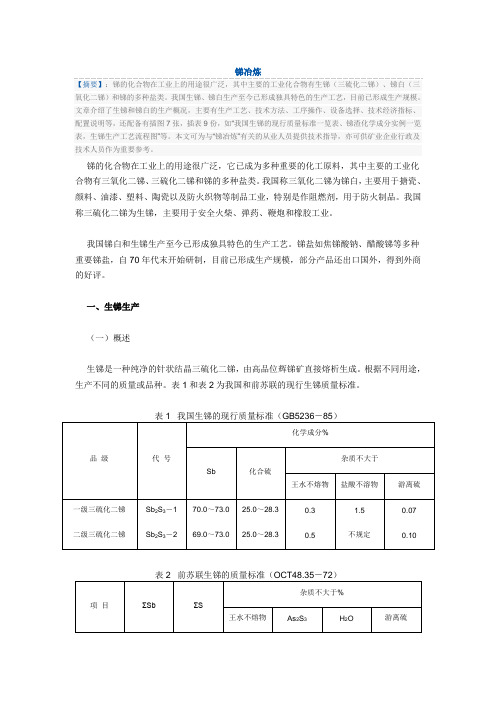

一、生锑生产(一)概述生锑是一种纯净的针状结晶三硫化二锑,由高品位辉锑矿直接熔析生成。

根据不同用途,生产不同的质量或品种。

表1和表2为我国和前苏联的现行生锑质量标准。

% ≮25.5~28 0.2 0.3 0.1 0.07我国主要采用火法工艺生产生锑。

一种是民间采用的土法,即老式的坩埚析法,生产规模很小;一种是反射炉熔析法,是现代工业生产的方法。

图1为我国反射熔炼生锑的工艺流程。

图1 生锑生产工艺流程(二)原料与燃料1、原料-辉锑矿块矿Sb S 水分粉矿粒度>45% >16% <5% <5% 20~50mm入炉粉矿量之所以不能大于5%,是因为粉矿量增加,造成锑液与矿石残渣的分离困难,不但渣含锑增高,而且粉矿会进入生锑液污染生锑。

2、燃料(三)技术操作条件选择1、备料与加料(1)备料矿石经检查符合质量要求,不应混有铜、铅、铁及还原物和金属锑,大块矿石需先用颚式破碎机碎至规定粒度。

(2)加料分次加料:每加一次料,熔析后放一次生锑液,出一次渣;每昼夜加料6次,即每昼夜循环作业6次。

2、炉温控制加料前炉膛温度升到900~1000℃,熔析时期炉膛温度控制在750~850℃,炉内维持还原气氛。

(四)产物1、生锑锭3。

锡矿山矿务局实际生产的生锑锭质量与国家一级标准列于表2、锑渣锑渣主要为脉石和未熔析完全而残留在脉石中的硫化锑,锑渣含锑一般为20%~25%。

表4为锑渣的化学成分实例。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:矿浆电解法炼锑是指通过电解原理,在NH4CL—HCL溶液体系中析出金属锑的过程。

目前,矿浆电解湿法生产线已试验运行近两年时间,各项技术指标(锑浸出率大于98%、砷浸出率小于1%、金全部留存于浸出渣中、阴极锑含砷小于0.3%)均取得优异的成绩。

本文主要介绍了矿浆电解法提锑的化学原理,工艺流程,试验运行过程中出现的问题以及改良设想。

关键词:电解理论、工艺流程、运行参数、设想

一、电解基本原理

(1)电解

电解就是电流通过电解质溶液引起化学变化的过程。

在NH4CL—HCL溶液体系中,主要存在的离子有H+、Sb3+、Fe3+、Fe2+、SO42-、Cl-、NH4+,当溶液中通以主流电后,阴阳离子发生定向移动,阴离子移向阳极,阳离子移向阴极,并在阳阴两极发生氧化还原反应,在电极上沉积析出氧化还原产物。

矿浆电解法采用石墨阳极,本身不参与反应,仅供阴离子放电之用,而主要金属离子Sb2+则在阴极上沉积析出。

酸性氯盐介质中呈悬浮状所产生的阴极浸出过程是一个复杂的反应过程,可以通过下列几种途径来实现:

(1)锑精矿和石墨阳极发生碰撞,接触时被氧化,失电子予石墨阳极

Sb2S3-6e=2Sb3++3S

(2)在氯盐体系中,石墨电极上可能发生析氯的副反应,与锑精矿的反应如下:

2Cl--2e=Cl2

Sb2S3+3Cl=2SbCl3+3S

(3)有关试验表明,浸出液中铁离子的加入锑精矿的浸出反应速率明

显提高,说明铁离子也参与了锑精矿的阳极浸出过程,反应如下:Sb2S3+6Fe+2nCl-=2SbCln3-n+6Fe2++3S

Fe2+-e=Fe3+

在阴极区,则发生金属的析出:

Sb3++3e=Sb

Fe3++e= Fe2+

矿浆电解法提锑的过程就是利用硫化锑精矿中各元素的电极电位不同,在NH4CL—HCL溶液体系中使主要金属Sb与其他杂质元素分离提纯的电化学过程。

通过矿浆电解试验,实现了砷锑分离,解决了火法工艺难处理高砷矿的问题。

(2)Sb的电化当量计算

锑的原子量是121.76g,在电解过程中,锑离子还原时每一个锑离子得到电子数是3,则1mol的锑就是121.76g。

也就是说,在电沉积锑时,每通过26.80A·h的电量(相当于1mol的电子),就能得到1/3mol化学当量(40.59g)的金属锑。

由此我们可推算出锑的电化当量是:

40.59g/(3600×26.8 C)=4.207×10-4 g/C

二、矿浆电解法提锑的工艺流程

(1)工艺流程

精矿通过螺旋给料机及计量皮带秤连续定量加入预浸搅拌槽,同时向预浸搅拌槽定量加入阳极液(含Fe3+),进行预浸,预浸时间1.5h,经过预浸槽的浸出后,预浸矿浆由矿浆泵打入压滤机进行精滤,精滤后的预浸后液自流至还原后液储槽,然后用还原后液泵矿浆电解车间的阴

极补液高位槽。

滤饼经浆化至预定矿浆浓度(250kg/m3)后用胶管泵打到矿浆电解车间的矿浆电解进浆槽,进入矿浆电解系统。

矿浆电解车间设置9个矿浆电解槽,每个矿浆电解槽内相邻的两个隔膜架共用一根阴极补液管,由浆化槽来的矿浆首先进入矿浆电解进浆槽,再自流入串联的9个矿浆电解槽进行连续矿浆电解,由9号矿浆电解槽排出的矿浆溢流入排浆槽后转至中间槽,进一步浸出精矿中的锑,保证精矿含锑降至1%以下。

矿浆经过中间槽进一步浸出后,用矿浆泵打入压滤机进行液固分离和洗涤,洗涤后的压滤渣用车拉到指定地点,等待销售。

在矿浆电解进行的同时,还原后液由阴极补液高位槽经过流量计定量自流入矿浆电解阴极区,在钛网阴极上析出金属锑。

经过一定的电解周期后将阴极提出,经洗涤后进行剥锑,剥落的阴极锑称重入

(2)运行参数

以下为矿浆电解提锑工业试验实际运行参数:

精矿品位:20%—30%

进浆流量:1.4—1.7(m3/h)

电流密度:6000A—11000A

(3)金属平衡

(4)回收率

矿浆电解法提锑与火法相比具有一定的优越性:

1、和传统火法冶金相比,流程大大缩短,其结果是投资节省、操作简化、人员减少和成本下降,并提高了金属回收率,是一种典型的短流

程冶金技术。

2、金属回收率高。

经工业试验与火法生产金属回收率对比:

火法:Au 91.1% Sb 93.1%

矿浆电解:Au 99.5% Sb 97%

3、环保。

矿浆电解过程中硫化锑矿中的硫主要转化为硫单质,砷在电解过程中基本都在压滤渣里,电解液也可循环使用,基本实现零排放。

三,矿浆电解工业试验中遇到的问题及改良建议

(1)设备使用寿命短

由于矿浆电解法电解液为强酸性,且精矿本身硬度大,运行过程中对设备磨损及腐蚀相当严重。

这样大大增加了设备成本,影响经济效益。

(2)精矿中杂物太多

精矿中含有杂物如竹屑,小石头,薄膜袋等。

胶管泵与浆化槽链接的管路小,一旦这些杂物进入管路,就会造成堵塞,导致进浆流量不稳定,且清理过程中易使矿浆损失。

(3)槽电压高电流效率低

导致槽电压偏高的原因可能有:a、电解液中Fe3+浓度过高,H+浓度偏低;b、隔膜架变形,导致极间距离增大;c、取板时溶液掉落在槽面上,氯化铵结晶覆盖在导电铜排及槽面上;d、极板与导电铜排接触不良。

槽电压升高不仅降低了电流效率,还可能使杂质析出,影响阴极锑的纯度。

(4)补液不稳定

阴极区补液方式为高位槽自流,且槽内相邻两个阴极区使用同一个

流量计,这样流入每个阴极区的补液量就会有差异。

再加上阴极液的压滤时跑混现象较为频繁,导致补液中混有精矿,堵塞流量计造成补液量不够。

(5)隔膜架与隔膜袋

现在使用的隔膜袋一个月左右需更换一次。

目前是人工剥锑,频繁敲击会使阴极板变形。

取板时极板容易和隔膜架发生碰撞粉状锑和毛刺掉落致隔膜袋底部无法清理,不仅会在隔膜袋外部就会析出金属锑,还会使极板放置不到位,出现断路。

(6)Fe3+的富集

在电解溶液中,硫化锑矿中所含的少量铁也会进入电解液中,形成Fe3+。

当溶液中Fe3+浓度过高时,会使溶液粘度增大,槽电压升高,电流效率降低。

目前采用碳酸氢铵中和沉铁的方法,分步沉淀锑和铁,得到的氯氧锑再酸溶返回系统。

该法在操作上难度大,因为在阳极液中加入碳酸氢铵后反应过于剧烈,溶液表面迅速形成大量气泡使的液位迅速上涨,难以控制。

所以在沉铁初期一次加入碳酸氢铵的量很少;二是沉铁后溶液中NH4+浓度增大,会大量析出氯化铵晶体,堵塞管路。

改良建议:

a、精矿预浸后,增加过滤装置,虑去矿中杂物,使杂物无法进入浆化槽,保证进浆流量;

b、压滤收集溶液前设置旁通管路,确保还原后液及阳极液的澄清;

c、阴极区要有单独的补液管,且分流后管路不宜太长,防止氯化铵结晶堵塞管路或流量计,保证补液量;

d、控制矿浆在电解槽内的停留时间,增强搅拌强度,使矿浆能顺利流入下一电解槽;

e、改良车间通风,使车间内保持干燥,防止潮湿空气吸收酸雾腐蚀设备,防止因空气湿度大而造成电解槽槽面漏电;

f、增加回收池,车间应有专门的雨水管道和废液管道,减小因跑冒滴漏造成的损失;

g、碳酸根离子的水解过程:

(CO3)2- + H2O == HCO3- + OH-

HCO3- + H20 == H2CO3 + OH-

以此为根据,当溶液浓度和体积相同时,使用碳酸铵替代碳酸氢氨除铁反应可能没有碳酸氢氨那么剧烈。

四、前景

公司需要可持续发展,冶炼行业环保问题也越来越被重视。

与传统火法相比,矿浆电解法提锑工艺更具有优势:流程短、能耗低、金属分离效率高、零排放,且工业试验的结果已证明该工艺的可行性。

参考文献:

[1] 陈利生,余宇楠. 湿法冶金—电解技术. 北京冶金工业出版社,2011.

[2] 湿法冶金新工艺实用手册. 中国环境科学出版社,2010.。