铝合金导电氧化审批稿

6063 铝合金 氧化 导电

6063铝合金氧化导电简介6063铝合金是一种常用的铝合金材料,具有良好的导电性能。

在工业领域中,常常需要对铝合金进行氧化处理,以提高其表面的耐腐蚀性和美观度。

本文将详细介绍6063铝合金的氧化导电过程,包括氧化原理、处理步骤、影响因素以及应用领域等。

氧化原理6063铝合金的氧化导电过程是通过在铝合金表面形成氧化膜,来提高导电性能。

氧化膜主要由氧化铝组成,具有较高的绝缘性能。

然而,氧化膜表面通常存在微小的孔洞,这些孔洞可以通过封孔处理来填充,以提高氧化膜的密封性和导电性能。

处理步骤6063铝合金的氧化导电处理通常包括以下几个步骤:1.表面准备:首先需要对铝合金表面进行清洁处理,以去除油污、氧化物和其他杂质。

常用的清洗方法包括碱洗、酸洗和机械抛光等。

2.预处理:在表面准备完成后,可以进行一些预处理步骤,如酸洗除渣、去除氧化层等。

这些步骤有助于提高氧化层的质量和附着力。

3.氧化处理:氧化处理是整个过程的核心步骤。

通常使用电解氧化的方法进行处理,即将铝合金作为阳极,通过电解液中的电流进行氧化反应。

电解液中的主要成分包括硫酸、硫酸铝和其他添加剂。

氧化时间和电流密度是影响氧化层厚度和质量的重要参数。

4.封孔处理:氧化膜表面的微小孔洞会影响氧化层的导电性能和耐腐蚀性能。

因此,需要进行封孔处理来填充这些孔洞。

常用的封孔方法包括热封孔和冷封孔等。

5.表面处理:氧化导电处理完成后,可以进行一些表面处理步骤,如打磨、抛光和染色等。

这些步骤有助于提高铝合金的表面质量和美观度。

影响因素6063铝合金的氧化导电过程受到多种因素的影响,包括以下几个方面:1.材料成分:铝合金的成分会影响氧化层的形成和性能。

通常,合金中含有较高比例的铜和硅,会减缓氧化层的形成速度。

2.氧化条件:氧化时间和电流密度是影响氧化层厚度和质量的重要参数。

较长的氧化时间和较高的电流密度会导致较厚的氧化层,但也可能降低氧化层的质量。

3.温度:氧化过程中的温度也会影响氧化层的形成和性能。

铝及铝合金彩色导电氧化工艺介绍

铝及铝合金彩色导电氧化工艺介绍铝及铝合金经导电氧化工艺处理之后,所获的氧化膜仍有优良的导电性能,这是其特有的性能,而且膜层的防护及装饰性能也很好,纯铝表面的膜层色彩比锌层彩虹色钝化膜更雅致,具有较浅且均匀的细纹色彩,是很有应用前景和推广价值的工艺。

铝及铝合金导电氧化工艺操作简便,无需专用设备,近年来有关导电氧化膜层易于吸附有机涂料,结合力良好的认识得到进一步的提高,因而用作涂装(电泳、喷漆)基底的应用范围也得到逐步扩大。

预处理工艺中需要注意的具体细节铝质材料在空气中是极不稳定的,容易生成用肉眼也难以识别的氧化膜。

由于铝件加工工艺方法的不同,如铸造成型,或是由延压板材直接剪切而成,或是机械精细加工成型,或是经不同工艺成型后又经热处理或焊接等,工件表面都会呈现不同状态,不同程度的污物或痕迹,为此在前处理工序中必须根据工件表面的实际情况选择前处理的工艺方法。

(1)精细加工件在前处理工序中需要注意的问题:精细加工件虽然表面的自然氧化膜才初生成,较易清除,但油腻重,特别是孔眼内及其周围(因机加工过程中润滑需要而添加的)这类工件必须先经有机溶剂清洗,若直接用碱洗不但油腻重难以除净,且精细加工面承受不了长时间的强碱腐蚀,结果还会影响到工件表面的粗糙程度和公差的配合,最终有可能成为废品。

(2)铸造成型件在前处理工序中需要注意的问题。

铸造成型件并非所有表面都经过机械加工,未经机加工的表面留有浇铸过程中形成的过厚氧化层,有的还夹有砂层,此时应先用机加工或喷砂方法先除去这一部位的原始氧化膜,或是经碱洗后再加工,只有这样才能既除净未加工部位的原始氧化层,又可避免机加工部位公差尺寸的改变。

(3)经过热处理或焊接工艺的工件在前处理工序中需要注意的问题:按工艺要求,工件转入热处理或焊接工序之前需经有机溶剂清洗,除净表面油污,但目前一般做不到这一点,故工件表面形成一层油污烧结的焦化物,这层焦化物在有机溶剂中是难以除净的,若浸泡在碱液中会引起局部腐蚀,产生麻点或造成凹凸不平,严重影响产品质量。

铝合金导电氧化导电检测标准

铝合金导电氧化导电检测标准铝合金导电氧化导电检测标准导电性能在铝合金产品的生产和应用中起着举足轻重的作用。

铝合金导电氧化导电检测标准则是评估铝合金导电性能的重要依据,对于确保铝合金产品的质量和可靠性具有重要意义。

本文将按照从浅入深的方式,对铝合金导电氧化导电检测标准进行全面评估,并结合个人观点和理解,撰写一篇有价值的文章,以便更好地理解这一主题。

一、导电性能的重要性铝合金产品在电子、航空航天、交通运输等领域中应用广泛,其导电性能直接影响着产品的功能和稳定性。

对铝合金产品的导电性能进行准确的检测和评估至关重要。

二、铝合金导电氧化导电检测标准概述铝合金导电氧化导电检测标准是针对铝合金产品导电性能进行检测和评估的一套标准体系,包括导电氧化膜的形成、厚度、导电性能、耐蚀性等多个方面。

这些标准旨在确保铝合金产品具有良好的导电性能和稳定的氧化层,从而满足产品在不同领域的使用要求。

三、铝合金导电氧化导电检测标准的内容和原理1.导电氧化膜的形成:导电氧化膜是铝合金产品表面形成的一层氧化物膜,对于产品的导电性能起着关键作用。

根据标准,导电氧化膜的形成应符合一定的均匀性和密度要求,以确保电流能够顺利传导。

2.导电氧化膜的厚度:导电氧化膜的厚度直接影响着产品的导电性能,标准对导电氧化膜的厚度进行了严格的要求和检测方法,以确保产品具有稳定和可靠的导电性能。

3.导电性能:导电性能是评价铝合金产品导电能力的重要指标,标准规定了导电性能的测试方法和要求,以确保产品在电流传导过程中具有良好的性能表现。

4.耐蚀性:铝合金产品在不同的环境中可能面临腐蚀和氧化的问题,耐蚀性是检测产品稳定性的重要指标之一。

标准对铝合金产品的耐蚀性进行了严格的测试要求,以确保产品能够在不同环境下保持良好的导电性能。

四、个人观点和理解铝合金导电氧化导电检测标准的制定和执行,对于提升铝合金产品的质量和可靠性具有积极的意义。

通过严格遵守这些标准,可以确保铝合金产品具有良好的导电性能和稳定的氧化层,从而满足不同领域的使用需求。

《铝及铝合金管丶棒丶型材安全生产规范 第2部分:阳极氧化与电泳涂漆》(YS-T 769.2-2011)

铝及铝合金管丶棒丶型材安全生产规范第2部分:阳极氧化与电泳涂漆(报批稿)YS/T 769.2-2011•铝及铝合金管丶棒丶型材安全生产规范第2部分:阳极氧化与电泳涂漆(报批稿)06前言YS/T XXX《铝及铝合金管、棒、型材安全生产规范》分为4个部分:第1部分:挤压、扎制和拉伸第2部分:阳极氧化与电泳涂漆第3部分:静电喷涂第4部分:隔热型材的生产本部分为YS/T XXX的第2部分。

本部分是依据GB/T 13>.1-2009规定的起草规则进行编制的。

本部分由全国有色金属标准化技术委员会(SAC/TC 243)归口。

本部分负责起草单位:广东坚美铝型材厂有限公司、中国有色金属工业标准计量质量研究所。

本部分参加起草单位:广东华豪铝型材有限公司、山东南山铝业股份有限公司、福建省南平铝业有限公司、广东兴发铝业有限公司、广东新合铝业有限公司、广东凤铝铝业有限公司、天津开发区艾隆化工科技有限公司。

本部分主要起草人:卢继延、葛立新、戴悦星、蓝安英、李喆、李清宝、吴锡坤、杨伏丝、李新义、史宏伟。

铝及铝合金管、棒、型材安全生产规范第2部分:阳极氧化与电泳涂漆1 范围本部分规定了铝及铝合金管、棒、型材阳极氧化与阳极电泳涂漆生产的基本安全要求、设备设施的安全作业要求、事故应急预案及应急措施。

本部分适用于铝及铝合金管、棒、型材阳极氧化与阳极电泳涂漆工序的安全生产。

本部分不适用于铝及铝合金管、棒、型材微弧阳极氧化、硬质阳极氧化与阴极电泳涂漆工序的安全生产。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 14443 涂装作业安全规程涂层烘干室安全技术规定GB 15603 常用化学危险品贮存通则GB30078 变形铝及铝合金铸锭安全生产规范YS/T 769.1-2011 铝及铝合金管、棒、型材安全生产规范第1部分:挤压、轧制与拉伸AQ/T 9002-2006 生产经营单位安全生产事故应急预案编制导则JB/T 10094 工业锅炉通用技术条件3 术语和定义YS/T 769.1-2011界定的术语和定义适用于本部分。

铝的金黄色导电氧化膜制备工艺

如含 铜 硅 镁

碱洗

水洗

氧化一 水 洗

。

浸热

等较 多 的 合 金 成膜 反 应 速度 比 较 快 颜 色会 偏 深 且 膜层 外观 质

量不如 纯铝 制备 的金黄膜 时间

。

,

,

压缩 空 气 吹 干一 高 温老化

检验

氧化配 方 及 操 作 工 艺 参 数

氧化

岁

。

时间控制 在

。

,

一

巧 而

之 间 时 所 得金 黄色 膜 层 的

露 底 镀 层 薄导 致 空 隙率 高 易 泛 彩 特别 是 铸 件 粉末 冶 金 件

当钝 化 清洗 不 良而 未 及 时干燥 彻 底 更易 泛 点 镀 液 中杂 质 影响

,

。

保 持镀 液 清洁 及 时 去 除 金 属 杂质

,

、

镀 液 中影 响低 区 的 铜 铅杂 质 多 时 工

。

,

添 加 剂一定 要 少 加 勤加 以 保证镀 层 中有 机 杂质最 少

“

,

。

铜 少量 铁 杂质时 可 用 锌 粉处理 但铁杂 质多 时

高 州 值 处理

“

”

。

、

,

少 量 有 机 杂 质 用 活性 炭 吸 附

”

。

,

,

掉件 应 及 时打 捞 否 则 腐 烂件 易 引入铁杂质 而 造成 泛 彩

,

大量 有机杂质 用 活 性炭 大于

双氧 水 处 理

。

,

对过 量 双 氧水 可 加 不

。

。

但 过度搅 拌会 使 膜层 反 应

、

因此 要根 据 溶 液状况 铝 合 金材

, ,

实 验过 程 及 结 果

铝合金导电氧化

铝及铝合金导电氧化铝及铝合金经导电氧化工艺后所获的氧化膜具有导电性能,这是其特有的性能,而且膜层的防护与装饰性能良好。

铝及铝合金导电氧化工艺操作简便,无需专用设备。

近年来,有关导电氧化膜层易于吸附有机涂料结合力良好得到进一步认识,因而在油漆和电泳涂料基底的应用也逐步开展。

笔者服务于此工艺已多年,在工艺管理和生产实践中都积累了一定的经验,下面简述工艺全过程。

1前处理铝在空气中极不稳定,易生成用肉眼也难以识别的氧化膜。

由于铝件加工工艺的不同铸造成型,或是由延压板材直接剪切而成,或是机械精细加工成型,或是经不同工艺成型后又经热处理或焊接等等,经上述不同的加工工艺,工件表面会留下不同状态、不同程度的污物或痕迹,在前处理工序中必须根据工件表面的实际情况选择前处理的工艺方法。

精细加工件在前处理工序中需要注意的问题:精细加工件虽然表面的自然氧化膜才初生成、较易清除,但细腻重,特别是孔眼内及其周围(因机加工过程中润滑需要而添加的),这类工件必须先经有机溶剂清洗,若直接用碱洗不但油腻重难以除净,且精细加工面承受不了长时间的强碱腐蚀,结果还会影响到工件表面的粗糙程度和公差的配合,最终成为废品。

铸造成型件在前处理工序中需要注意的问题:铸造成型件并非所有表面都经过机械加工的,未经机加工的表面留有浇铸过程中形成的过厚氧化层,有的还夹有砂层,一般情况下,机加工或喷砂方法先除去这一部位的原始氧化膜,或是经碱洗后再加工,只有这样才能既除净未加工部位的原始氧化层,又避免机加工部位公差尺寸的改变。

经过热处理或焊接工艺的工件在前处理工序中需要注意的问题:按工艺要求,工件转入热处理或焊接工序之前需经有机溶剂清洗,除净表面油污,但目前一般做不到这一点,故工件表面形成一层油污烧结的焦化物,这层焦化物在有机溶剂中难以除净,若浸泡在碱液中会引起局部腐蚀,产生麻点或造成凹凸不平,严重影响产品质量。

笔者用浓硝酸浸泡的方法来松软这层焦化物,待焦化物松软后在碱液中稍加清洗即能彻底除净。

铝合金本色导电氧化膜涂层_概述及解释说明

铝合金本色导电氧化膜涂层概述及解释说明1. 引言1.1 概述铝合金本色导电氧化膜涂层作为一种表面处理技术,具有导电、防腐蚀和美观等优点,已经广泛应用于各个领域。

铝合金本色导电氧化膜涂层是指在铝合金表面形成的一层致密、均匀的氧化膜,并通过特殊处理使其呈现出不同色彩。

这种涂层不仅能提供良好的防护性能,还能够实现与基材间的良好导电性,从而满足各类工业生产中对于导电性和外观要求的双重需要。

1.2 文章结构本文将围绕铝合金本色导电氧化膜涂层展开研究,在以下三个方面进行探讨:定义和特点、制备方法以及应用领域。

文章首先介绍了该涂层的基本概念、形成过程以及主要特性。

随后,我们将详细描述传统制备方法和新型制备方法,并比较它们之间的优缺点,帮助读者选择适合自己需求的制备方法。

最后,我们将探讨铝合金本色导电氧化膜涂层在电器电子领域、汽车工业以及其他领域中的具体应用。

1.3 目的本文的目的是为读者提供关于铝合金本色导电氧化膜涂层的综合概述和解释说明。

通过对该涂层定义、特点、制备方法和应用领域等方面的详细介绍,希望能够增进人们对于这一技术的了解。

同时,我们也希望能够为相关行业提供参考和指导,促进该涂层在实际应用中的推广和发展。

2. 铝合金本色导电氧化膜涂层的定义和特点2.1 导电氧化膜涂层的基本概念铝合金本色导电氧化膜涂层是一种在铝合金表面形成的一层具有导电性能的氧化膜。

导电氧化膜是铝合金经过特定处理后,在其表面形成一层具有良好导电性质的薄膜。

这种薄膜能够提供良好的耐磨、耐腐蚀等性能,同时保持铝合金材料本身的颜色,具备较高的装饰性。

2.2 铝合金本色导电氧化膜涂层的形成和组成铝合金本色导电氧化膜涂层是通过对铝合金进行阳极氧化处理来实现的。

在该过程中,将铝制品置于特定的电解质溶液中,以铝制品作为正极,在外加直流电源下进行阳极氧化反应。

通过控制反应条件和工艺参数,使得在铝表面生成一层致密均匀且具有导电性能的氧化物覆盖层。

该涂层主要由氧化铝组成,氧化铝在铝合金表面形成多孔结构。

gjb 铝及铝合金化学导电氧化膜层技术条件

gjb 铝及铝合金化学导电氧化膜层技术条件

铝及铝合金化学导电氧化膜层技术条件包括以下几个方面:

1. 电解液成分:电解液通常由硫酸、硫酸铝等组成。

硫酸用于提供溶质,硫酸铝用于增加溶液浓度。

2. 电解液浓度:通常为3-5%的硫酸溶液,浓度过高或过低都

会影响膜层的均匀性和质量。

3. 电解液温度:通常控制在10-20摄氏度,高温会加速氧化反应,但也容易导致膜层产生孔洞。

4. 电解液pH值:pH值在2-3之间,过高或过低都会影响膜层的质量。

5. 电解液搅拌:搅拌可提高液体的均匀性和反应速度,通常采用机械或气体搅拌。

6. 电解液浸泡时间:根据需求可调整浸泡时间,在几分钟到几十分钟之间。

7. 电解液电压:一般为10-20伏特,过高会导致膜层过厚或过硬,而过低则会影响膜层质量和厚度。

8. 沉积时间:根据需要可调整沉积时间,在几分钟到几小时之间。

9. 电解槽材质:通常为不锈钢或塑料材质,以避免与电解液发生反应。

10. 环境条件:最好在无尘无风的环境中进行操作,以避免杂

质进入膜层。

以上是一般铝及铝合金化学导电氧化膜层技术条件的基本要求,具体条件会根据不同的工艺和设备有所不同。

2A12铝合金表面无色导电氧化

2A12 铝合金表面无色导电氧化安茂忠,刘荣娟(哈尔滨工业大学应用化学系,黑龙江哈尔滨,150001)摘要:通过在重铬酸盐溶液中添加KF 、H3BO3 及混合稀土添加剂等成分,得到了适合于2A12 铝合金表面无色导电氧化的化学氧化工艺。

采用点滴法、中性盐雾试验和电化学测量方法评价了转化膜的耐蚀性,研究表明: Na2 Cr2O7 和K F 含量、溶液p H值、温度、处理时间等对转化膜的外观、耐蚀性影响明显,混合稀土添加剂的影响尤为显著。

在最佳工艺条件下所得转化膜可通过120 h 的中性盐雾试验,其表面电阻为40 μΩ。

通过化学氧化过程的电位- 时间曲线分析,清楚了化学转化膜的形成过程。

关键词:铝合金;化学氧化;耐蚀性;导电性中图分类号: T G174. 451 文献标识码:A 文章编号:1007 - 7235 (2004) 02 - 0035 - 07Col ou rless and Conductive Oxid ation on 2 A12 A l u minium A ll oyAN Mao - zhong ,L I U R ong - juan( Department o f App lied Chemistry , H arbin I nstitute of T echno logy , H arbin 150001 , China)Abstract : ? The technolog y of forming colourless condu ctive conversion coating on the surface of the 2A12 alu miniu m alloy is o b2 tained , b y adding ing red ients su ch as K F、H3 PO4 、H3B O3 or K3 Fe ( CN) 6 to the aqu eous solu tion of d ichromate . The relationsh ip b e2 tw een corrosion resistance and the concentration of Na2 C r2O7 is ob tained to be parab ola . The optimu m concentration is 4 g / L w hen the time of c orrosion resistance is 10. 5 min. The relationship b etw een corrosion resistance and the concentration of K F has the sametend ency to Na2 C r2O7 and the optimu m concentration is 0. 3~0. 4 g / L . The salt spray resu lts show that the conversion coatings formed in solu tion using mixed rare earth as add itive can resist the corrosion for five periods , after seven periods , the surface of th e film is slig htly erod ed. The SE M microg rap hs shows the micros tru cture d ifferences of conversion films b efore and after salt spray. A f2 ter salt spray testing , lots of corrosion produ cts can b e o bserved on the surface of the b are alu miniu m alloy ; if the mixed rare earth was used as add itive , alm ost n o corrosion produ cts w ere observed on the surface of the film. The contact resistance of the conversion coatings is measured b y means of mu lti - ohm m eter , alm ost 40μΩ, fu lfills the need of application.K ey w ords : ? alu miniu m alloy ;conversion film ;corrosion resistance ;condu ct铝合金在大气条件下,表面形成的氧化膜很薄而且容易破损,在酸性、碱性条件下均会迅速腐蚀。

标准 铝合金 导电氧化

标准铝合金导电氧化

铝合金导电氧化的标准过程如下:

1.清洗:将铝合金件经过碱性清洗、酸性清洗和去油处理,去除表面的杂质和油污。

2.阳极化:将清洗后的铝合金件作为阳极,放置在电解槽中,与阴极(通常是铝或不锈钢)相连,形成电极系统。

3.电解液:通常使用铬酸盐溶液,该溶液具有导电性和高氧化性。

4.通电:接通电源,使铝合金件与电解液中的阴极形成电化学反应。

5.氧化膜生成:在通电的情况下,铝合金表面会逐渐形成一层氧化膜。

6.膜的厚度控制:可以通过调整通电时间和电流强度来控制氧化膜的厚度。

7.后处理:去除表面多余的电解液,并进行必要的清洗和干燥处理。

导电氧化的主要优点是可以在铝合金表面形成一层具有高硬度、耐磨性和耐腐蚀性的氧化膜,从而提高铝合金的表面质量和耐用性。

此外,电氧化过程中产生的氧化膜具有导电性,可以提高铝合金的导电性能。

需要注意的是,不同的铝合金类型和用途可能需要不同的导电氧化处理方法。

在进行导电氧化处理时,应选择合适的电解液、电流和电压等参数,以确保得到高质的氧化膜并达到预期的处理效果。

制表:审核:批准:。

铝合金 本色导电氧化

铝合金本色导电氧化

铝合金本色导电氧化通常指的是在铝合金表面进行的一种化学导电氧化处理,旨在提高其电磁屏蔽性能和耐腐蚀性。

具体来说,铝合金本色导电氧化涉及以下几个要点:

1. 氧化膜特性:化学导电氧化后的氧化膜无色透明,膜层厚度较薄,约为0.3~0.5μm,因此具有较好的导电性。

这使得经过导电氧化处理的铝合金部件适用于需要保持一定导电性的场合。

2. 工艺流程:铝合金本色导电氧化的典型工艺流程包括:除油、水洗、碱液腐蚀、精蚀、硝酸酸洗等步骤,最终形成一层氧化铝膜。

3. 影响因素:溶液温度和氧化时间是影响导电氧化质量的两个主要因素。

溶液温度过高可能会导致成膜速度加快,但同时氧化膜容易出现粉化等问题。

4. 与阳极氧化的区别:化学导电氧化(化学氧化)不需要通电,是通过化学反应在铝合金表面形成氧化膜的过程,而阳极氧化则需要在外加电流的作用下进行。

综上所述,铝合金本色导电氧化是一种有效的表面处理方法,它不仅能够提升铝合金的耐腐蚀性和电磁屏蔽能力,还能够保持材料的本色和良好的导电性,适合在电子设备等领域应用。

铝合金化学导电氧化最佳配方

铝合金化学导电氧化最佳配方铝合金化学导电氧化,这听起来好像是个高大上的话题,其实说白了就是让铝合金表面变得更耐用、更好看,同时还能提升它的导电性。

哎,咱们先把这话说清楚。

铝合金就是那种轻便又结实的金属材料,常常用在飞机、汽车,还有各种家电上。

可惜了,原本这么好的材料,要是表面没处理好,时间一长就容易氧化、变色,真是可惜。

想要让铝合金焕发第二春,化学导电氧化就是一个好办法,听起来是不是就觉得特别牛?什么是化学导电氧化呢?这可不是说随便往铝合金上撒点东西就行的哦。

这里面可是有一套讲究的。

简单来说,就是利用化学反应让铝合金表面形成一层保护膜。

这层膜不仅可以抵抗腐蚀,还能增强导电性,真是一举两得。

想象一下,你家的电器用上这样的铝合金,是不是就像是给它穿上了一层铠甲?再也不用担心外面的环境会对它造成伤害,心里可踏实多了。

咱们接下来聊聊最佳配方,这可是关键中的关键。

咱们得选择适合的化学药剂。

这可不是随便买瓶什么药水就能搞定的,得根据铝合金的成分和要求来定。

一般来说,硫酸铝和氟化铝都是不错的选择。

这两种材料能帮助铝合金形成一层致密的氧化膜,效果杠杠的。

哎,这里边可得注意浓度问题,浓度高了,反应速度快,但也容易损伤铝合金的表面;浓度低了,反应太慢,效果也不明显,真是有点儿让人头疼。

然后就是温度和时间,这俩也是不能忽视的因素。

温度过高,化学反应迅速,但容易让膜层不均匀,甚至起泡;温度太低,又反应慢,膜层太薄,根本达不到预期的效果。

一般来说,控制在20到30摄氏度之间最为合适。

时间方面,通常在20到60分钟之间,具体还得根据铝合金的厚度和预期效果来调整,真是个细致活儿啊。

咱们还得考虑到后处理。

化学氧化完了,可不是就完事了,后续处理也得跟上。

洗涤、干燥、封闭这些步骤不能少,这样才能确保膜层的质量。

很多人以为这步骤随便搞搞就行,实际上,细节决定成败,做得好,膜层才能更加耐磨、耐腐蚀,还能提升导电性。

想象一下,这样的铝合金就像一位运动员,经过严格的训练,最终迎来了辉煌的时刻。

6061铝导电氧化

6061铝导电氧化简介6061铝是一种常用的铝合金材料,具有良好的强度、耐腐蚀性和导电性能。

导电氧化是一种将金属表面转化为氧化物以提高其导电性能的表面处理方法。

本文将详细介绍6061铝导电氧化的原理、工艺流程和应用领域。

原理导电氧化是通过在金属表面形成一层致密的氧化物膜来提高其导电性能。

对于6061铝来说,其主要成分为铝、镁和硅,其中铝是最主要的成分。

在导电氧化过程中,铝与氧发生反应生成Al2O3(二氧化三铝)膜。

该膜具有以下特点: - 致密性:Al2O3膜具有非常致密的结构,可以有效地阻止外界物质进入金属内部。

- 硬度:Al2O3膜硬度较高,可以提供一定的耐磨损性能。

- 良好的绝缘性:由于Al2O3膜具有良好的绝缘性能,使得6061铝在导电过程中不易发生电蚀。

工艺流程6061铝导电氧化的工艺流程包括以下几个步骤:1.表面处理:首先需要对6061铝表面进行清洁处理,以去除表面的油污和杂质。

常用的方法包括碱洗、酸洗或机械处理等。

2.阳极化:将清洁后的6061铝作为阳极,放入含有适量电解质(如硫酸、硫酸铜等)的电解槽中。

将阳极与阴极连接,通过外加直流电源施加一定的电压,使得阴极为6061铝表面形成氧化反应。

3.氧化反应:在施加一定电压后,金属表面开始发生氧化反应。

反应过程中,金属离子和氧离子结合形成Al2O3膜。

4.深度控制:根据需要调整工艺参数(如电压、时间等)来控制氧化膜的厚度。

较浅的氧化膜可以提供更好的导电性能,而较厚的氧化膜则具有更好的耐磨性能。

5.清洗和干燥:完成氧化反应后,需要对6061铝进行清洗和干燥处理,以去除残留的电解质和水分。

应用领域6061铝导电氧化具有良好的导电性能和耐腐蚀性能,广泛应用于以下领域:1.电子产品:6061铝导电氧化后可用于制作电子元件、散热器等。

其导电性能可以保证信号传输的稳定性,而耐腐蚀性能可以提高产品的使用寿命。

2.汽车工业:6061铝导电氧化后可应用于汽车零部件制造。

铝及铝合金的化学导电氧化

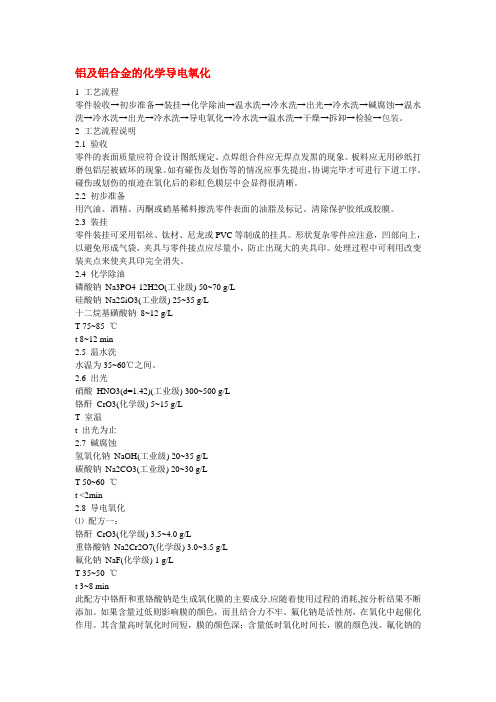

铝及铝合金的化学导电氧化1 工艺流程零件验收→初步准备→装挂→化学除油→温水洗→冷水洗→出光→冷水洗→碱腐蚀→温水洗→冷水洗→出光→冷水洗→导电氧化→冷水洗→温水洗→干燥→拆卸→检验→包装。

2 工艺流程说明2.1 验收零件的表面质量应符合设计图纸规定。

点焊组合件应无焊点发黑的现象。

板料应无用砂纸打磨包铝层被破坏的现象。

如有碰伤及划伤等的情况应事先提出,协调完毕才可进行下道工序。

碰伤或划伤的痕迹在氧化后的彩虹色膜层中会显得很清晰。

2.2 初步准备用汽油、酒精、丙酮或硝基稀料擦洗零件表面的油脂及标记。

清除保护胶纸或胶膜。

2.3 装挂零件装挂可采用铝丝、钛材、尼龙或PVC等制成的挂具。

形状复杂零件应注意,凹部向上,以避免形成气袋,夹具与零件接点应尽量小,防止出现大的夹具印。

处理过程中可利用改变装夹点来使夹具印完全消失。

2.4 化学除油磷酸钠Na3PO4·12H2O(工业级) 50~70 g/L硅酸钠Na2SiO3(工业级) 25~35 g/L十二烷基磺酸钠8~12 g/LT 75~85 ℃t 8~12 min2.5 温水洗水温为35~60℃之间。

2.6 出光硝酸HNO3(d=1.42)(工业级) 300~500 g/L铬酐CrO3(化学级) 5~15 g/LT 室温t 出光为止2.7 碱腐蚀氢氧化钠NaOH(工业级) 20~35 g/L碳酸钠Na2CO3(工业级) 20~30 g/LT 50~60 ℃t <2min2.8 导电氧化⑴配方一:铬酐CrO3(化学级) 3.5~4.0 g/L重铬酸钠Na2Cr2O7(化学级) 3.0~3.5 g/L氟化钠NaF(化学级) 1 g/LT 35~50 ℃t 3~8 min此配方中铬酐和重铬酸钠是生成氧化膜的主要成分.应随着使用过程的消耗,按分析结果不断添加。

如果含量过低则影响膜的颜色,而且结合力不牢。

氟化钠是活性剂,在氧化中起催化作用。

其含量高时氧化时间短,膜的颜色深;含量低时氧化时间长,膜的颜色浅。

铝合金导电氧化

铝合金导电氧化(总4页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除铝和铝合金导电氧化工艺的研究与应用摘要:铝及铝合金化学氧化后涂漆,可大大提高基体与涂层的结合力,并增强铝材的抗蚀能力。

常规的铝阳极氧化膜由于表面电阻大而无法满足产品的电磁屏蔽性能要求。

为提高铝氧化膜的电磁屏蔽性和耐蚀性,提出了一种铝合金导电氧化工艺。

介绍了其原理、工艺流程及工艺维护,测量了所得膜层的外观、导电性和耐蚀性。

结果表明,该工艺所得氧化膜无色透明、导电性好,且具有一定的耐蚀性。

关键词: 铝铝合金氧化导电一、前言:铝及铝合金具有质量轻、易于加工、装饰性好等优良性能。

但未经防护处理的裸铝耐蚀性差、表面硬度低,磨损后表面产生一层黑灰,所以通常采用阳极氧化对铝材进行防护处理。

阳极氧化是在通电的情况下,把铝制零件放入电解槽中,零件作阳极,不锈钢作阴极,在零件表面产生一层较致密的氧化铝膜层。

阳极氧化膜虽然防护性好、耐磨损,但其电阻高,不导电。

科技的快速发展使集成电路广泛用于各个领域中,集成电路与晶体管相比虽然有体积小、效率高等优点,但却存在抗干扰性差的致命缺点,这种缺点使得产品的稳定性和可靠性严重下降。

因此在电子产品设计中,往往要求盛装集成电路的外壳机箱整体有良好的导电性。

铝及铝合金经导电氧化工艺后所获的氧化膜具有导电性能,这是其特有的性能,而且膜层的防护与装饰性能良好。

铝及铝合金导电氧化工艺操作简便,无需专用设备。

近年来,有关导电氧化膜层易于吸附有机涂料结合力良好得到进一步认识,因而在油漆和电泳涂料基底的应用也逐步开展。

下面简述工艺全过程。

二、原理铝及铝合金的表面处理工艺有阳极氧化和化学氧化,化学氧化膜导电,但通常呈彩虹色,影响产品美观。

我们在化学氧化工艺的基础上进行摸索,成功研制出导电氧化处理工艺。

该工艺是将铝件放在含有铬酐、磷酸的酸性溶液中化学处理,获得一层导电性良好又有一定防护性能的透明保护膜。

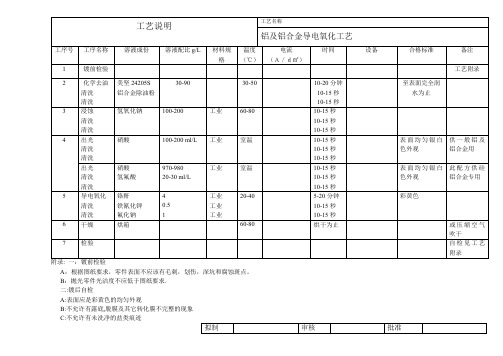

导电氧化

B:不允许有露底,脱膜及其它转化膜不完整的现象

C:不允许有未洗净的盐类痕迹

拟制

审核

批准

日期

日期

日期

5

导电氧化

清洗

清洗

铬酐

铁氰化钾

氟化钠

4

0.5

1

工业

工业

工业

20-40

5-20分钟

10-15秒

10-15秒

彩黄色

6干燥烘箱6-80烘干为止或压缩空气吹干

7

检验

自检见工艺附录

附录:一:镀前检验

A:根据图纸要求,零件表面不应该有毛刺,划伤,深坑和腐蚀斑点。

B:抛光零件光洁度不应低于图纸要求.

二:镀后自检

工业

60-80

10-15秒

10-15秒

10-15秒

4

出光

清洗

清洗

硝酸

100-200 ml/L

工业

室温

10-15秒

10-15秒

10-15秒

表面均匀银白色外观

供一般铝及铝合金用

出光

清洗

清洗

硝酸

氢氟酸

970-980

20-30 ml/L

工业

室温

10-15秒

10-15秒

10-15秒

表面均匀银白色外观

此配方供硅铝合金专用

工艺说明

工艺名称

铝及铝合金导电氧化工艺

工序号

工序名称

溶液成份

溶液配比g/L

材料规格

温度

(℃)

电流

(A/d㎡)

时间

设备

合格标准

备注

1

镀前检验

工艺附录

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金导电氧化YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】铝和铝合金导电氧化工艺的研究与应用摘要:铝及铝合金化学氧化后涂漆,可大大提高基体与涂层的结合力,并增强铝材的抗蚀能力。

常规的铝阳极氧化膜由于表面电阻大而无法满足产品的电磁屏蔽性能要求。

为提高铝氧化膜的电磁屏蔽性和耐蚀性,提出了一种铝合金导电氧化工艺。

介绍了其原理、工艺流程及工艺维护,测量了所得膜层的外观、导电性和耐蚀性。

结果表明,该工艺所得氧化膜无色透明、导电性好,且具有一定的耐蚀性。

关键词: 铝铝合金氧化导电一、前言:铝及铝合金具有质量轻、易于加工、装饰性好等优良性能。

但未经防护处理的裸铝耐蚀性差、表面硬度低,磨损后表面产生一层黑灰,所以通常采用阳极氧化对铝材进行防护处理。

阳极氧化是在通电的情况下,把铝制零件放入电解槽中,零件作阳极,不锈钢作阴极,在零件表面产生一层较致密的氧化铝膜层。

阳极氧化膜虽然防护性好、耐磨损,但其电阻高,不导电。

科技的快速发展使集成电路广泛用于各个领域中,集成电路与晶体管相比虽然有体积小、效率高等优点,但却存在抗干扰性差的致命缺点,这种缺点使得产品的稳定性和可靠性严重下降。

因此在电子产品设计中,往往要求盛装集成电路的外壳机箱整体有良好的导电性。

铝及铝合金经导电氧化工艺后所获的氧化膜具有导电性能,这是其特有的性能,而且膜层的防护与装饰性能良好。

铝及铝合金导电氧化工艺操作简便,无需专用设备。

近年来,有关导电氧化膜层易于吸附有机涂料结合力良好得到进一步认识,因而在油漆和电泳涂料基底的应用也逐步开展。

下面简述工艺全过程。

二、原理铝及铝合金的表面处理工艺有阳极氧化和化学氧化,化学氧化膜导电,但通常呈彩虹色,影响产品美观。

我们在化学氧化工艺的基础上进行摸索,成功研制出导电氧化处理工艺。

该工艺是将铝件放在含有铬酐、磷酸的酸性溶液中化学处理,获得一层导电性良好又有一定防护性能的透明保护膜。

铝成膜反应式为: Al + CrO3 + 2H3PO4 →AlPO4 + CrPO4 +3H2O三、前处理(1)除油铝在空气中极不稳定,易生成用肉眼也难以识别的氧化膜。

由于铝件加工工艺的不同铸造成型,或是由延压板材直接剪切而成,或是机械精细加工成型,或是经不同工艺成型后又经热处理或焊接等等,经上述不同的加工工艺,工件表面会留下不同状态、不同程度的污物或痕迹,在前处理工序中必须根据工件表面的实际情况选择前处理的工艺方法。

精细加工件在前处理工序中需要注意的问题:精细加工件虽然表面的自然氧化膜才初生成、较易清除,但细腻重,特别是孔眼内及其周围(因机加工过程中润滑需要而添加的) ,这类工件必须先经有机溶剂清洗,若直接用碱洗不但油腻重难以除净,且精细加工面承受不了长时间的强碱腐蚀,结果还会影响到工件表面的粗糙程度和公差的配合,最终成为废品。

铸造成型件在前处理工序中需要注意的问题:铸造成型件并非所有表面都经过机械加工的,未经机加工的表面留有浇铸过程中形成的过厚氧化层,有的还夹有砂层,一般情况下,机加工或喷砂方法先除去这一部位的原始氧化膜,或是经碱洗后再加工,只有这样才能既除净未加工部位的原始氧化层,又避免机加工部位公差尺寸的改变。

经过热处理或焊接工艺的工件在前处理工序中需要注意的问题,按工艺要求,工件转入热处理或焊接工序之前需经有机溶剂清洗,除净表面油污,但目前一般做不到这一点,故工件表面形成一层油污烧结的焦化物,这层焦化物在有机溶剂中难以除净,若浸泡在碱液中会引起局部腐蚀,产生麻点或造成凹凸不平,严重影响产品质量。

用浓硝酸浸泡的方法来松软这层焦化物,待焦化物松软后在碱液中稍加清洗即能彻底除净。

有机溶剂除油油污不太严重的可采取在溶剂中短时间浸泡;油污严重的应采取用棉纱蘸溶剂揩擦,或用鬃刷刷洗。

操作中要注意安全,用后剩余溶剂要妥善保管好。

(2)晾干无论采用何种有机溶剂的清洗方式,晾干工序决不可省略,否则将会失去清洗意义。

(3)绑扎①绑扎用的材料宜选用铝线,禁用铜线和镀锌铁线,可用退去锌层的铁线。

②稍大件的单件绑扎为好,尽可能绑在离零件边沿最近的孔眼中,以减少对工件表面的影响。

③不同种工件不宜同绑于一串中,因不同成分(牌号) 的铝材氧化处理时间是有所区别的。

④注意所绑扎的工件悬空时的方向,要避免凹入部位因朝下而产生窝气四、工艺流程工艺流程如下:铝合金零件→常温除油→水洗→碱液腐蚀→精蚀→水洗→硝酸(1∶1) 酸洗→水洗→化学导电氧化→水洗→封闭→水洗→纯净水洗→干燥。

经前处理后要立即转入氧化工序,以防因工件在大气中搁置过久而又生成自然氧化膜而影响氧化层的质量。

再度浸泡在清水中虽优于曝露在大气中,但也不宜浸泡过久。

氧化过程中溶液的温度是至关重要的工艺条件,溶液温度过高,成膜速度加快,氧化膜容易出现粉化; 溶液温度过低,成膜速度缓慢,所生成的膜色调偏淡,附着力差。

在同一型号铅材为求得表面基本一致的色彩,应在同一溶液温度下处理同样时间。

在一定的范围内温度与时间成反比,即溶液温度越高,所需时间越短,反之所需时间越长。

铝材纯度越高所需的氧化处理时间越长。

氧化处理时间不足,生成的氧化膜过于浅淡;铝材纯度低,氧化时间缩短,否则氧化膜显陈旧,甚至影响膜层的导电性能。

为了获得均匀的氧化膜色彩,小件氧化时可在溶液中多晃动,大件可采取搅拌溶液或静处理(不搅拌溶液、不晃动工件) ,以防工件的边缘部位与溶液的交换机会比工件的中心部位增多而产生不均匀的氧化膜色彩。

五、后处理(1)循环水冲洗对于有盲孔、狭缝的工件要加强对这些部位的冲洗,并甩净里面的残留溶液,以防氧化溶液流出来氧化面受破坏。

(2)热水冲洗热水洗目的是老化膜层。

但水温和时间要严格控制,水温过高膜层减薄,颜色变淡。

处理时间过长也会出现上述类似问题,适宜的温度和时间是:温度40~50 ℃时间015~1 min(3)干燥干燥方法以自然晾干为好,经热水冲洗过的工件斜挂于架子上,让工作表面的游离水以垂直方向向下流。

流至下端角边的水珠用毛巾吸去,按此法晾干的膜层色彩不受干扰,显得自然。

(4)老化老化方法可根据气候条件来决定,有日光的夏季可在日光下曝晒,阴雨天或是冬季可用烘箱烘烤,工艺条件是:温度40~50 ℃时间10~15 min(5)自检工件经循环水冲洗后宜即自检质量,如发现有缺陷的可在碱液中退除,出光后重新氧化。

不合格导电氧化膜件宜在干燥、老化工序之前先挑出来。

若干燥、老化后膜层较难退除并会影响工件表面的粗糙度,经多种方法试验,发现采用下列方法效果很好,方法简单。

又不影响工件表面质量,具体过程如下:首先将不合格的工件夹在铝阳极氧化用的夹具上,然后按铝在硫酸溶液中的阳极氧化方法进行阳极处理2~3 min ,待膜层松软、脱落,再经碱液稍加清洗及硝酸出光后即可重新进行导电阳极化。

对于膜层形成时间超过3 h 或经烘干过的膜层,可先在碱性化学除油槽中浸泡100 min 左右,再于1∶ 1 硝酸中退除。

对于已老化后处理过的不合格膜层,在退除时为了不影响工件的表面质量,郑瑞庭推荐的具体过程如下:首先,将不合格的工件夹在铝阳极氧化用的夹具上,然后按铝件在硫酸溶液中的阳极氧化方法进行阳极处理2~3 min ,待膜层松软、脱落,再经碱液稍加清洗及硝酸出光后,即可重新进行导电化学氧化,铝及铝合金导电氧化是一项很有应用前景的工艺,该工艺操作简便,生产成本低廉,所获膜层除特有的导电性能之外,还可用于工件的防护与装饰,色彩比锌层彩色钝化膜雅致,具有较浅且均匀的细纹彩虹,是有推广价值而尚未被广泛认识的涂覆工艺。

不合格件的返修:工件经化学导电氧化和流动水清洗后,宜即自检质量,如发现有缺陷的工件可在碱性化学除油槽中退除,出光后重新氧化。

对于有精度尺寸要求的,可在下列溶液中退除:CrO3 12~20 g/ LH3PO4 (85 %) 35~40 mL/ L温度 70~90 ℃时间除尽为止六、工艺维护①氧化时,若零件表面有油污,则油污处不能产生氧化膜,因此除油很重要,轻度油污可浸泡除去,油污较重时应用刷子刷除。

每班操作结束后要把槽液表面的油污清掉。

②绑扎用的材料应选用铝线,稍大的工件应尽可能绑在离零件边沿最近的孔眼中,以减小对工件表面的影响。

注意所绑扎的工件悬空时的方向,要避免凹入部位因朝下而产生窝气。

③有盲孔或狭缝的工件要加强各道水洗,彻底洗净其中的残留溶液,以免污染下道工序。

④铝及铝合金工件一般可采用1∶1 的硝酸水溶液进行漂光处理,对于含硅铝合金工件应采用硝酸∶氢氟酸为3∶1 的溶液,尽量不要带入水分。

⑤工件经前处理后,要立即转入氧化工序,以防在大气中搁置过久产生自然氧化膜而影响氧化膜的质量。

⑥氧化过程中,溶液温度的控制至关重要,温度过高,成膜速度加快,氧化膜容易出现粉化;溶液温度过低,成膜速度缓慢,附着力差。

⑦不合格零件可用(1∶1)体积比硫酸或硝酸浸泡去除氧化膜,时间为1~2 min。

⑧带有丝孔的工件,碱蚀和精饰的时间要严格控制在工艺范围内,以免时间过长引起过腐蚀,损坏丝扣。

参考文献:[1]李杨. 铝的金黄色导电氧化膜制备工艺[J ].材料保护,2003 , 36 (4) :70.[2]阎国平.铝合金表面化学氧化的应用[J ].材料保护,1997 ,30(5) :34.[3]侯荣阶,王炳申,袁长生. 铝及铝合金的化学导电氧化[J ] . 表面工程信息(电镀版) .[4]侯荣阶,宋勇,林庆山. 铝及铝合金的化学电导电氧化[J ] .中国电镀材料信息,2002,2(7) :45.[5]上海新华无线电厂. 铝及铝合金导电氧化工艺[J ] . 材料保护,1975 ,8(4) .[6]冯花草. 铝及合金化学氧化[J ] . 材料保护,1996 ,29(9) :37.[7]白祯遐. 铝及合金化学氧化[J ] . 电镀与环保,2000 ,20 (5) :37~38.[8]唐春华. 铝及铝合金常温彩色化学氧化工艺[J ] . 五金科技,2001 , 29 (5) :27~28.[9]董建国,羊军. 铝材化学氧化[J ] . 电镀与环保,2000 , 20(6) :32.[10]郑瑞庭. 铝及铝合金导电氧化工艺经验谈[J ] . 电镀与涂饰,2000 , 19 (3) .[11]郑瑞庭. 关于“铝及铝合金导电氧化工艺经验谈”一文的补充[J ].电镀与涂饰,2002 ,21(4) :59.[12]郑瑞庭. 电镀实践600 例[M] . 北京:化学工业出版社,2004.[13]王文忠. 铝及其合金转化膜处理[J ] . 电镀与环保,2002 ,22(6) :2004.[14]柳玉波. 表面处理工艺大全[M] . 北京: 中国计量出版社,1996.[15]曾华梁,吴仲达,陈钧武,等. 电镀工艺手册[M] . 北京:机械工业出版社,1998.[16]张允诚,胡如男,向荣. 电镀手册[M] . 北京:国防工业出版社,1997.[17]谈华民,廖春业. 铝及其合金铬酸盐转化处理槽中氟离子的测定[J ] . 电镀与涂饰. 2002 , 21 (3) :42~44.[18]张允诚,胡如南,向荣. 电镀手册[M] . 北京:国防工业出版社,1997. 890 893.。