10版.vda6.3-过程审核提问表(审核案例)

VDA6.3德国汽车工业过程审核-10

19

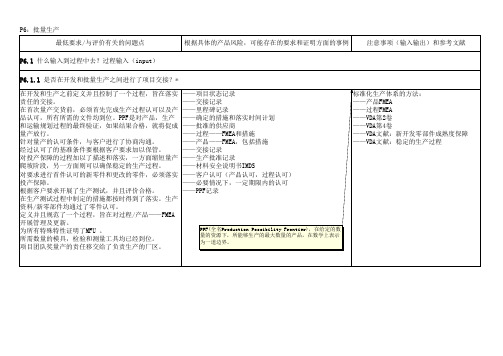

真实案例 P6系列生产

审核小组应邀到A汽车公司开展一次全覆盖过程审核,该公司正在开

发一款新产品,审核时正处于SOP后的爬坡阶段。 审核员针对P6部分开展审核。 审核发现见附件。

20

15

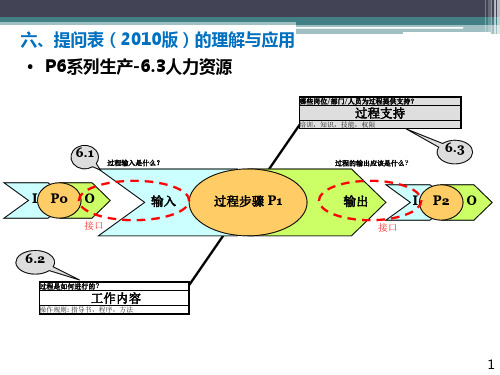

六、提问表(2010版)的理解与应用 • P6.3人力资源-风险图例

16

六、提问表(2010版)的理解与应用 • P6.3人力资源-常见问题

1)针对现场员工的职责未进行定义或定义不合理,例如停线要求; 2)员工未进行资格认可,或者认可未能体现岗位职务说明书要求; 3)员工不了解产品特性、质量要求、检验和评价方法; 4)特殊岗位上岗人员,未能提供上岗资格认可,例如电焊工、电工等; 5)当员工离岗时,未体现顶岗计划。

10

六、提问表(2010版)的理解与应用 • P6.3人力资源-理解

11

六、提问表(2010版)的理解与应用 • P6.3人力资源-理解

12

六、提问表(2010版)的理解与应用 • P6.3人力资源-理解

13

六、提问表(2010版)的理解与应用 • P6.3人力资源-理解

人员数量

技能范围

车间多技能 工段多技能 班组多技能 本岗多技能 (多产品)

5

六、提问表(2010版)的理解与应用 • P6系列生产-6.3人力资源

6.3.2 员工是否能从事被安排的工作,其资质是否始终有效?*

关注焦点: • 对于每个工位,必须提供包括总体要求在内的一份岗位说明书

• 针对每名员工,应根据其负责的任务,针对性地确定培训需求。同时, 应在评价的基础上确定具体措施。

• 如果某项具体的任务有特殊资质要求,那么,就必须具备相关的证明

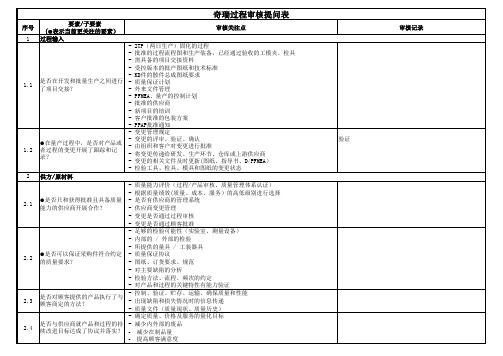

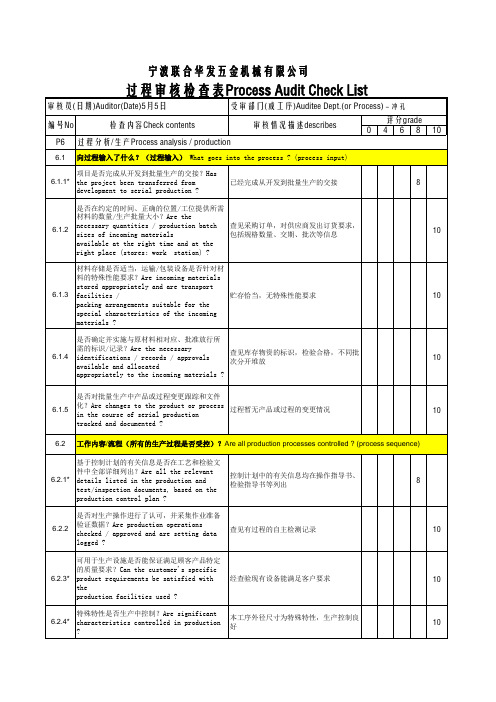

VDA6.3过程审核检查表及评分标准

*P3.2 P3.3

基于所确定的产品和过程要求,是否以多功能小组的形 式,对制造可行性进行了评审?考虑要点,如: ■规范[可制造性(可行性)评价] ■检验: 合同和询价文本的可行性开展 ■过程: 确定产品要求

P4.3 P4.4 *P4.5

人力资源是否到位并且具备资格?考虑要点,如: ■过程[人力资源策划]

⊙时间(timing) ⊙人力资源到位(availability) ■具备相应资格的人力资源 ⊙产品开发过程中投入的服务人员(design service personnel) ⊙相关的证明材料(certificate) ■定期需求分析(demand analysis) ⊙可能产生的瓶颈 ⊙额外的需求 ⊙外包的过程和服务 ■所需的产能(capacity) : 现原型件制造、样件制造、试 生产、生产测试和批量生产 基础设施是否到位并且适用?考虑要点,如: ■过程[开展资源调查] ⊙测试设备 ⊙试验室用品 ⊙机器,设备 ⊙机器和设备的实际负荷 ■基础设施: 到位, 投入(infrastructure : available & use) ■报价核算: 考虑产能(capacity) ■瓶颈和额外的需求=> 定期开展需求分析(demand analysis) 基于要求,是否在不同阶段具有所需的能力证明和放行? 考虑要点,如: ■定期项目状态报告(regular status report) ■PPAP ■产品和过程的验证以及确认(product / process verification & validation)

过程审核检查表示例(帮助理解VDA6.3条款)

生产部

P6.3.1在监控产品/过程质量方面,是否将相关的现任

生产车间提供了个车间质量负责人员的职责权限,明确定义了首件和过程巡检的人员

车间岗位员工按照SOP要求进行自检,车间定期组织对员工进行质量意识培训,并记录

P6.3.2员工是否适合完成委托的任务,其资质是否始终保持?

建立CP使其与FMEA的流程和风险控制点保持一致,确保控制失效后能更新FMEA。

P4.2 产品和过程开发计划中确定的事项是否得到落实?

检查样品的DV试验计划和实施进度均能按照顾客要求实施

P4.3 人力资源是否到位并且具备资质?

目前项目小组成员能满足使用需求

项目小组成员的能力资质,由项目小组编制培训计划,查未能提供小组成员培训记录

审核项目

审核发现

整改措施

责任部门

完成时间

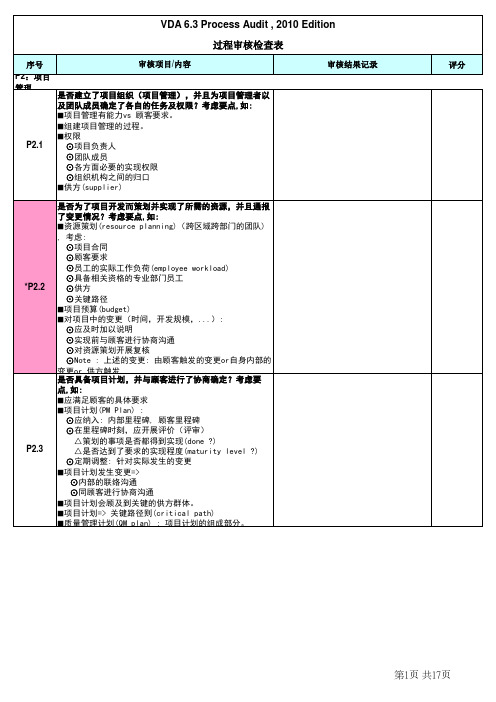

P2.1是否建立项目组织机构(项目管理),并为项目管理以及团队成员确定了各自的任务及权限

1、在APQP控制程序里建立了项目管理的流程,确定了项目组成员职责

P2.2 是否为落实项目规划了必要的资源,相关的资源是否已经到位,并且说明了变更情况

1、在新设备、工装清单上明确了有关顾客对产品追溯性要求所请购的喷码机;

收集有关产品的法律法规和行业规范,并作为外来文件进行管理

业务部

11/1

P3.2* 在得到产品和过程要求的基础上,是否从总体上对可制造性开展了评价?

1、根据以上识别的产品和过程要求清单,项目组展开了产品设计可行性分析、制造可行性分析。

P3.3项工作是否为产品和过程编制了相关的计划?

编制了整个项目大计划,性能试验计划,模具开发计划,MSA和SPC实施计划,但根据目前的项目进展,并没有实时更新项目计划

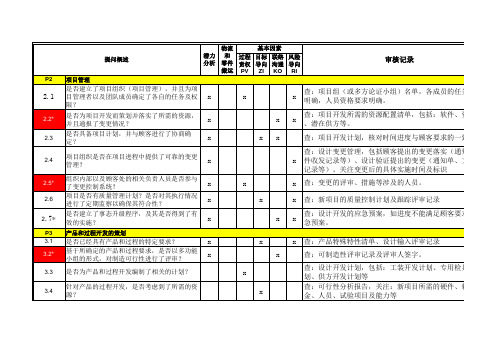

VDA6.3-10版过程审核检查表

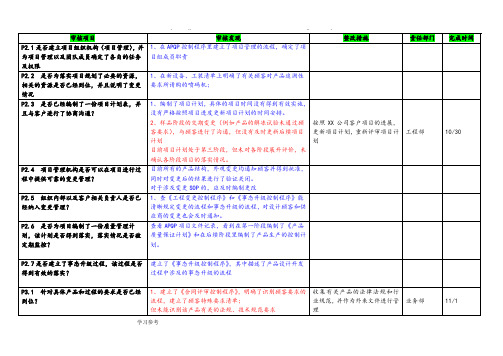

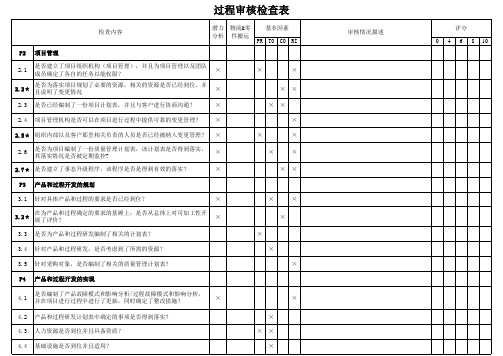

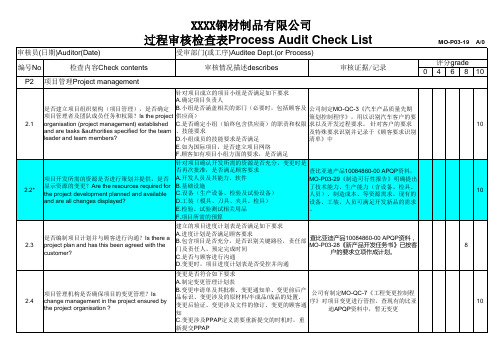

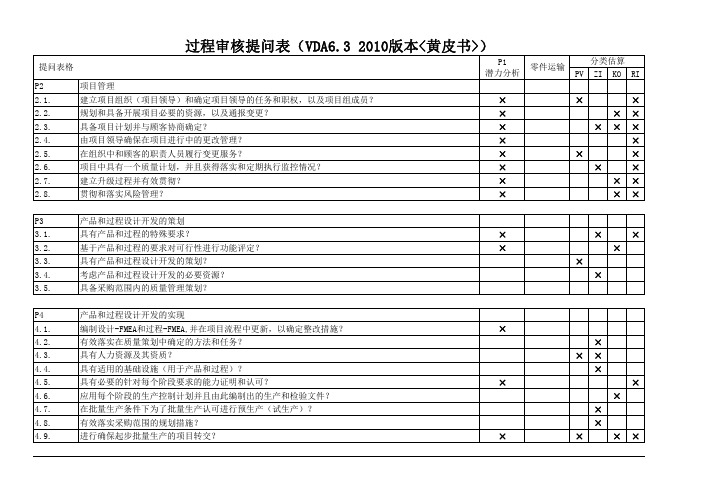

P2 项目管理

检查内容

潜力 物流&零 基本因素 分析 件搬运

PR TO CO RI

2.1

是否建立了项目组织机构(项目管理),并且为项目管理以及团队 成员确定了各自的任务以能权限?

×

2.2*

是否为落实项目规划了必要的资源,相关的资源是否已经到位,并 且说明了变更情况

×

×

×

××

2.3 是否已经编制了一份项目计划表,并且与客户进行协商沟通?

×

6.2.2 对生产工艺流程是否进行了放行,并且对设置数据进行了采集?

×

×

×

6.2.3* 使用的生产设备是否可以满足客户对具体产品提出的要求?

×

×

6.2.4* 在生产环节是否对特殊的特征进行了控制管理?

×

×

6.2.5

对于报废零件、返工零部件以及设置用零部件,是否单独放置并相 应加以了标记?

×

6.2.6

×

5.4* 针对采购对象,是否获得了必要的审批

×

×

5.5* 针对采购对象约定的质量是否得到保障?

×

×

5.6 是否按实际需要对进厂的货物进行储存?

×

5.7

针对各具体的任务,相关的人员是否具备资质,是否定义了责权关 系?

×

P6 过程分析/生产

6.1 什么是过程的输入?(过程进入)

6.1.1* 是否在研发和批量生产之间进行了项目交接?

×

××

2.4 项目管理机构是否可以在项目进行过程中提供可靠的变更管理? ×

×

2.5* 组织内部以及客户那里相关负责的人员是否已经被纳入变更管理? ×

2.6

是否为项目编制了一份质量管理计划表,该计划表是否得到落实, 其落实情况是否被定期监控?

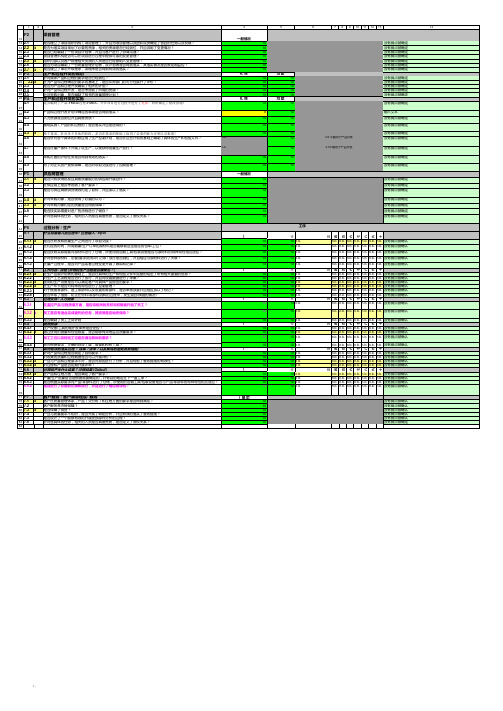

新版VDA6.3过程审核实例(含评分矩阵)

工序9

分装

10

工序10

总装

10

审核结果

NO

类别

评审提问表

6.1.5

* 在量产过程中,是否对产品或过程的变更开展跟踪和记录?

工序1

毛坯铸造

10

工序2

滚齿

10

工序3

热处理

10

工序4

磨削

10

工序5

修整

10

工序6

机加

10

工序7

冲压

10

工序8

注塑

8

工序9

分装

10

工序10

总装

10

P6.2 100% 过程管理

6.2.1

注塑

8

工序9

分装

10

工序10

总装

10

6.3.2

员工是否清楚监视产品和过程质量的职责和权限?

工序1

毛坯铸造

10

审核结果

NO

类别

评审提问表

工序2

滚齿

8

工序3

热处理

8

工序4

磨削

10

工序5

修整

10

工序6

机加

10

工序7

冲压

8

工序8

注塑

10

工序9

分装

10

工序10

总装

10

6.3.3

是否具备必要的人力资源?

工序1

P3

产品和过程开发的策划

100%

产品 过程

至少回答问题数量:4;实际回答问题数量:5/5 至少回答问题数量:4;实际回答问题数量:5/5

3.1

针对具体产品和过程的要求是否已经明确?

奇瑞VDA6.3过程审核提问表

3.4.4

●是否定期对过程和产品进行了 审核?

- 重要特性 - 功能 - 包装

- 过程能力

- 优化成本

- 减少浪费(例如:废品和返工、返修)

3.4.5

是否对产品和过程进行了持续改 进?

- 改进过程可靠性(例如工艺流程分析) - 优化作业准备的时间,提高设备利用率

- 降低单件全过程生产时间

- 降低库存量

- FIFO(先进先出),按批次投入使用

- 包装 - 仓库管理系统 - ERP - 仓储周期 - 有序和清洁 - 环境条件 - 防损 / 防污 / 防锈 - 标识(可追溯性 / 检验状态 / 工作流程 / 使用状态) - 防混料 - 隔离仓库(设置和使用) - 产品、技术规范、顾客特殊要求 - 模块供货中每个产品的产品特性和生产流程的专业知识 - 标准、法规 - 包装 - 质量工具/过程审核/SQA - 外语等

- 利用外部资源

- 企业内进行基本分析 / 检验的可能性(实验室、检验 / 试验设施、人员)

- 认可的试验室 ●与质量要求有偏差时,是否对 - 对缺陷特性的分析 4.4 缺陷进行了分析并实施改进措 - 修订技术规范

施?

- 有效性检查

- 售后问题改进

- 0Km退件分析

- 对失效件开展评估的检验技术规范,并且根据标准负载检验加以分类

- 操作工自检 - 开工认可(设备点检、首件检验、末件检验) - 过程控制(理解控制图) - 终止生产的权利 - 提出改进计划 - 有序和清洁 - 实施或安排维修和保养(预见性/预防性) - 零件准备、储存 - 实施、报请对检测、试验设备的检定和校准 - 过程的上岗指导、培训、资格的证明 - 对已出现缺陷的专业知识培训 - 对安全生产、环保意识的指导说明 - 特殊工种的资格证明

10版.vda6.3 过程审核提问表(审核案例)

是否在开发和批量生产之间进行了项目交接? 是否能在正确的时间、正确的地点(库位、工 位)获得所需数量/生产批次数的原材料? 是否对原材料进行了适宜的仓储,运输设备/ 包装方式是否与原材料的特殊特性相适应? 必要的标识/记录/批准是否存在,并且与原材 料进行适宜的对应? 在系列生产过程中,是否对产品或者过程变更 进行了跟进并文件化?

2.5* 2.6 2.7* P3 3.1 3.2* 3.3 3.4

是否已经具有产品和过程的特定要求? 基于所确定的产品和过程要求,是否以多功能 小组的形式,对制造可行性进行了评审? 是否为产品和过程开发编制了相关的计划? 针对产品的过程开发,是否考虑到了所需的资 源?

3.5 P4 4.1

针对外包采购的产品和服务,是否安排了质量 管理策划?

通过哪些资源实现了过程?(物质资源)

x x x x x

查:员工技能评定记录,如岗位素质矩阵等 查:生产车间的定岗计划及多能工评定记录 查:设备保养规程、保养计划、保养记录、维修记录; 查:工装管理规定、保养记录、精度检查记录。关注易损零 件/易损部位的定期更新记录。 查:设备履历、工装履历等。 查:工装验收记录并与工装设计文件比较。包括易损件/部位 的更换/维修周期的规定及实施。 根据CP查检测仪器配置的合理性; 查:检测仪器的定期校准规定及校准计划、校准记录、有效 期标识; 查现场使用的检测仪器的准确性。 查现场工位的环境及物料的摆放,关注不合格件的放置及标 识,关注人机工程或操作的便捷性。 现场检查工装、备件、辅件、工具、检测仪器的放置,关注 这些物件可能损坏或遗失的风险

是否所有生产过程均受控?(过程流程)

x x x x x

x

x x

查:达产评审及项目开发总结报告 查:生产计划、领料计划的一致性,文件规定的发料要求 查:仓库储存条件,库位、温度、湿度、防尘、通风、标识 、先进先出等

VDA_6.3_2010过程审核检查表-案例

2

3

4

5

6

7

8

9

10

11

12

13

14

P2

12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

项目管理

x 是否建立了项目组织机构(项目管理),并且为项目管理以及团队成员确定了各自的任务以及权限? 是否为落实项目规划了必要的资源,相关的资源是否已经到位,并且说明了变更情况? 是否已经编制了一份项目计划表,并且与客户进行了协商沟通? 项目管理机构是否可以在项目进行过程中提供可靠的变更管理? 组织内部以及客户那里相关负责的人员是否已经被纳入变更管理? 是否为项目编制了一份质量管理计划表,该计划表是否得到落实,其落实情况是否被定期监控? 是否建立了事态升级程序,该程序是否得到有效的落实?

七

n.b. n.b. n.b. n.b. n.b. n.b.

八

n.b. n.b. n.b. n.b. n.b. n.b.

九

n.b. n.b. n.b. n.b. n.b. n.b.

十 十 十

没有弱点被确认 没有弱点被确认 没有弱点被确认 没有弱点被确认 没有弱点被确认 没有弱点被确认

10 n.b. 10 n.b. 10 n.b.

n.b. n.b. n.b. n.b.

n.b. n.b. n.b. n.b.

n.b. n.b. n.b. n.b.

n.b. n.b. n.b. n.b.

n.b. n.b. n.b. n.b.

76 77 78 79 80 81 82 83 84

P7

7.1 7.2 7.3 7.4 7.5 7.6 x x

四 五 六 七 八 十

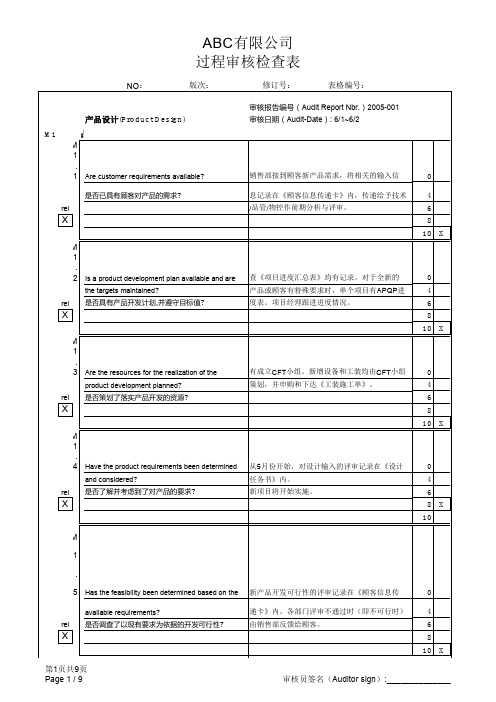

VDA6.3过程审核检查表(带示例_自动计算符合率)

0 4 6 8 10 X 0 4 6 8 10 X

Is a process development plan available and

are the targets maintained? rel 是否已具有过程开发计划,是否遒守目标值?

已根据产品族系列做了相应的P-FMEA。 PCB板系列接插件产品目前还没有做P-FMEA。

0 4 6 X 8 10

X

第3页共6页 Page 3 / 6

审核员签名(Auditor sign):______________

ABC有限公司 过程审核检查表

NO: 版次: 修订号: 表格编号:

审核报告编号(Audit Report Nbr.)2005-001

0 4 6 X 8 10

X

M4.2 Is a quality plan prepared?

是否制定了质量计划? rel

X

M4.3 Are the required releases/qualification records

available at the respective times? rel 是否已具备各阶段所要求的认可/合格证明?

0 4 6 X 8 0 4 6 8 10 X

X

M2.2 Is the design FMEQA updated in the project

process and are established measures realized? rel 设计D-FMEA是否在项目过程中补充更新?已确 定的措施是否已落实?

X

M4.6 Are the required resources available?

rel

VDA6.3过程审核检查表_案例(参考即可)

and are all changes displayed?

D.工装(模具、刀具、夹具、检具)

设备、工装、人员可满足开发新品的需求

E.检验、试验测试相关用品

。

F.项目所需的预算

建立的项目进度计划表是否满足如下要求

2.3

是否编制项目计划并与顾客进行沟通?Is there a project plan and has this been agreed with the customer?

受审部门(或工序)Auditee Dept.(or Process)

编号No

检查内容Check contents

审核情况描述describes

审核证据/记录

P2 项目管理Project management

MO-P03-19 A/0

评分grade 0 4 6 8 10

组织及客户相关负责人是否纳入变更管理控制系

户比亚迪确认

2.6

是否编制项目质量计划,实施和定期监控项目质 量计划?Is there a QM plan for the project ? is this implemented and monitored regularly for compliance ?

是否编制项目质量计划(可以包含在项目进度计划 表中,应包含对关键零部件供应商的管理),项目 质量计划是否定期监控

审核证据/记录

0

针对项目成立的项目小组是否满足如下要求

A.确定项目负责人

是否建立项目组织架构(项目管理),是否确定 B.小组是否涵盖相关的部门(必要时,包括顾客及 公司制定MO-QC-3《汽车产品质量先期

项目管理者及团队成员任务和权限?Is the project 供应商)

VDA6.3-2010中文版过程审核提问表解释-全部

P6:批量生产 最低要求/与评价有关的问题点 P6.2 所有的生产过程是否受控?工艺流程 P6.2.1 在生产计划的基础上,是否在生车和检验文件中完整的给出了所有重要的信息?* 在加工工位/检验工位上,生产和检验文件(生产控制 计划(PLP),生产计划表,生产注意事项)必须到位 。其中必须对检验特性,检验工具,检验方法,检验频 度/周期,再评定等加以描述和定义。 对于影响到产品特征/质量的过程参数必须给出完整的 规定。 过程参数和检验特征必须带有公差说明。 在过程控制卡上必须确定控制界限。这些控制界限必须 可识别,并且可追溯。 针对过程要求和检验特性,必须对发现的不符合项以及 启动的措施加以记录。 在生产计划表/PLP/检验指导书上,必须说明用于关键 产品和过程的及其/模具/辅助工具(模具和机器编号) 所对应的数据。 必须详细说明返工条件,并且在过程中加以保障。(零 部件标识,重新检验,......) 质量检验方案与客户要求/同客户的约定相一致。 ——生产控制计划 ——过程参数(压力,温度,时间,速度,„„) ——模具/机器/辅助工具的相关参数(模具和机器编号) ——检验要求(特殊特性),属性特征,检验工具,方 法,检验频度) ——针对夹具/基准点的要求 ——过程控制卡上的控制界限 ——机器和过程能力证明 ——操作说明书,操作指示信息 ——作业指导书 ——检验指导书 ——针对检验和过程处置/整改的记录和证明文件 ——最新的故障情况的信息 ——维护保养指导书 标准化生产体系的方法: ——标准作业指导书,工作站指导书 ——标准化的加工工位记录 ——数据记录板 ——分段检验/分段评审 ——质量告诫/质量停产/机器停产 ——质量和生产状态信息 ——过程保障计划 ——检验工具监控/测量装置能力调查 ——装配环节的质量关卡 ——VDA文献:新开发零部件成熟度保障 ——VDA文献:稳定的生产过程 根据具体的产品风险,可能存在的要求和证明方面的事例 注意事项(输入输出)和参考文献

VDA6.3检查表-2010版(评分矩阵+要素说明+评审提问表)

- 责权的确定

必须满足顾客就变更管理的要求,或者对此开张了特定的管理并加以记录 - 变更表单

。

- 变更历史

- 变更评价

为变更的负责人定义了一套规定。

- 变更认可

P2.6 项目是否有质量管理计划?是否对其执行情况进行了定期监察以确保其符合性? 在项目计划中必须包含有一份质量管理计划。该表将涉及所有与质量管理

划的事项是否都得到实现,并且是否达到了要求的实现程度。

- 质量管理计划

P2.4 项目组织是否在项目进程中提供了可靠的变更管理?

- 顾客 - 供方 - 内部专业部门

- VDA第4卷,产品和过程FMEA - VDA手册:新零件开发成熟度保障

项目中的变更管理需要满足特定的顾客要求。 将开展针对变更的可行性检验,并做好相关记录。 针对变更,应及时加以说明,并做好相关记录。 应在一道定义的过程的基础上,对所有变更开展记录。 对于不是由顾客触发的变更,应同顾客协商沟通。 对于影响到产品质量的变更,必须和顾客一起对风险开展评价。 在变更管理中,应确保供方(关键群体)能够主动参与。 对变更停止的时间点有明确的定义,因而必须遵守。 如果不能遵守,则在顾客和供方之间必须以书面形式加以记录。 SOP之间的变更时间段不会影响到产品质量。 变更的实现应考虑到SOP之间剩余的时间,综合加以评价。

备注(输入-输出)和参考资料

- 内部销售 - 顾客 - 内部专业窗口 - 供方 - 互联网入口

- VDA第4卷 - VDA第4卷,第3部分 - VDA第4卷,产品和过程FMEA - VDA手册:新零件开发成熟度保障 - DIN 69901

- 顾客 - 审计 - 供方 - 内部专业部门 - 人力资源

- VDA手册:新零件开发成熟度保障

VDA6.3-过程审核提问参考

P7:客户关怀、客户满意、服务 最低要求/与评价有关的问题点

根据具体的产品风险,可能存在的要求和证明方面的事例

注意事项(输入输出)和参考文献

P7.5 是否设计了一个能够有效的开展受损部件分析的过程?

旨在对现场受损开展分析的过程在组织内部至始至终得 ——对现场受损部件开展评估的检验技术规范,并且根据

必须将有能力的检验工具和相关的资源纳入计划。对用 ——8D报告

户受损部件开展分析,应该和相关的联系人联络沟通。 ——质量报告(包括柏拉图分析,佩恩特图(paynter-

必须明确定义评估、NTF过程、报告机制的权责关系, Chart)

以及在组织故障排除过程这一方面的权责关系。

。

——一旦偏离要求时的相关信息(包括包装和运输)

——与国外有关的顾客关怀

——供应商物流数据的质量(例如随箱单上的料箱内的数

量)

——顾客进门许可(根据与具体的客户约定)— Nhomakorabea投产保障

标准化生产体系的方法: ——VDA第1卷 ——VDA第2卷 ——VDA第4卷 ——VDA第7.x系列文献

P7:客户关怀、客户满意、服务 最低要求/与评价有关的问题点

——将下级供应商包括在内

必须确保产品满足法律法规要求。

——配件供应

——作为投产前的初始配件库存的零件交付

——停产后急需确保供货的义务

——变更后为旧版本零部件提供配件(模具管理,生产能

力)

——针对变更后或者停产后的小批量编制的配件供应方案

——满足具体客户的包装和标记要求

标准化生产体系的方法: ——VDA第1卷 ——VDA第2卷 ——VDA第4卷 ——VDA第6.x系列文献

。如果需要的话,在审核过程中应包括对特殊特性的验 ——功能检验

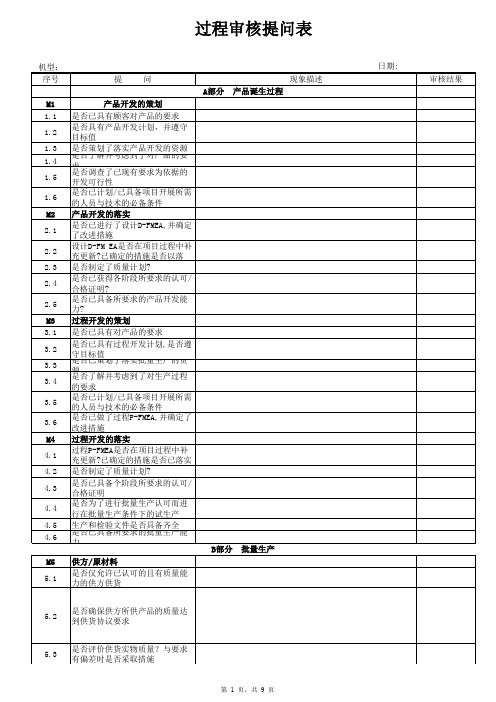

VDA6.3过程审核之过程审核提问表

M2 产品开发的落实

2.1

是否已进行了设计D-FMEA,并确定 了改进措施

2.2

设计D-FM EA是否在项目过程中补 充更新?已确定的措施是否以落

2.3 是否制定了质量计划?

2.4

是否已获得各阶段所要求的认可/ 合格证明?

2.5

是否已具备所要求的产品开发能 力?

M3 过程开发的策划

3.1 是否已具有对产品的要求

生产、检验工位是否符合要求

生产与检验文件中是否标出所有 的重要技术要求,并坚持执行 对产品调整/更换是否有必备的辅 助器具 是否进行批量生产起始认可,并 记录调整参数或偏差情况 是否按时落实要求的纠正措施并 检查其有效性

运输/搬运/贮存/包装

产品数量/生产批次的大小是否按 需求而定?是否有目的地运往下道 工序? 产品/零件是否按要求贮存?运输 方式/包装方法是否按产品/零件 的特性而定 废品、返修件和调整件以及车间 内的剩余料是否坚持分别贮存并 整个物流是否能确保不混批、不 混料并保证可追溯性 工具/工装/检验测量和试验设备 是否按要求存放 缺陷分析/纠正措施/持续改进

B部分 批量生产

5.2

是否确保供方所供产品的质量达 到供货协议要求

5.3

是否评价供货实物质量?与要求 有偏差时是否采取措施

第 1 页,共 9 页

日期:

审核结果

5.4

5.5

5.6 5.7 5.8 5.9

M6. 6.1 6.1.1 6.1.2 6.1.3 6.1.4 6.1.5 6.2 6.2.1 6.2.2 6.2.3 6.2.4 6.2.5 6.2.6 6.2.7 6.3 6.3.1

是否完整地记录质量数据/过程数 据,并具有可评定性 是否用统计技术分析质量数据/过 程数据,并由此制订改进措施 在与产品要求/过程要求有偏差 时,是否分析原因并检查纠正措施 的有效性

VDA6.3-2023过程审核报告范例

E GProcess Audit过程审核审核编号:#####VDA6.3.过程审核调查问卷日期:#####生产位置:2023/2/28XXX 省NO.类别问题审核结果P2#####Project management项目管理评分必须回答的问题: 5回答问题: 3 / 72.1Has a project management strategy (including a project organisation ) been established?是否已经建立了项目管理战略(包括项目组织机构)?n.e.输入内容2.2x Are all resources required for project implementation planned andavailable, and are changes reported?是否策划了项目实施需要的所有资源,且已经到位,并报告了变更情况?n.e.输入内容2.3Has project management been implemented and is there a project plan that has been agreed upon with the customer?是否编制了项目计划并与顾客达成一致,且落实了项目管理?n.e.输入内容2.4Have the quality related project activities been planned,and are theymonitored for compliance?是否策划了与质量相关的项目活动,并监视了其符合情况?10没有缺点2.5Are the purchasing activities of the project included in the project planning?项目的采购活动是否包含在项目计划中?10没有缺点2.6xIs change management within the project ensured by the project organisation? 项目组织是否确保了项目中的变更管理?10没有缺点*S t e r n c h e nNO.类别问题审核结果#N A M E#N A M E ?3.1Have the product/process-specific requirements been specified?是否明确了产品和过程的具体要求?产品请做评价!过程请做评价!3.2xHas the feasibility been comprehensively evaluated according to the product and production process requirements?*根据产品和生产过程的要求,是否对可行性进行了全面评估?产品请做评价!过程请做评价!3.3Have the activities for product and production process development been planned in detail?是否详细策划了产品和生产过程开发的活动?产品请做评价!过程请做评价!3.4xHave the procurement activities been planned,and are they monitored for compliance?是否计划了采购活动,并监视了其符合情况?产品请做评价!过程请做评价!3.5Have the necessary resources been taken into account for planning product and production process development?针对产品和过程开发的策划,是否考虑了必要的资源?产品请做评价!P3Planning of product and production process development产品和生产过程开发的策划NO.类别问题审核结果3.6Have the activities for customer service and field failure analysis been planned?是否策划了针对顾客服务和使用现场失效分析的活动?产品请做评价!过程请做评价!#N A M E#N A M E ?4.1xAre the activities from the product and production process development plans implemented?是否落实了产品和生产过程开发计划中的活动?产品请做评价!过程请做评价!4.2Are personnel resources available and are they personnel qualified to ensure product and production process implementation?人力资源是否到位,并且具备了确保产品和生产过程实现的资质?产品请做评价!过程请做评价!4.3Are the material/immaterial resources available and are they suitable toensure product and production process implementation?物质/非物质资源是否到位并且适用,以确保产品和生产过程的实现?产品请做评价!过程请做评价!4.4xAre the required proofs of capability and releases for product andproduction process development available?是否具有产品和生产过程开发所需要的能力和放行证明?P4Implementation of product and production process development产品和生产过程开发的实现NO.类别问题审核结果过程请做评价!4.5Have the planned purchasing activities been implemented?是否落实了策划的采购活动?产品请做评价!过程请做评价!4.6Are the manufacturing and inspections derived from product and production process development and are they implemented?是否在产品和生产过程开发中确定并落实了制造和检验规范?产品请做评价!过程请做评价!4.7Is a performance test carried out under series conditiong?是否在量产条件下进行了能力测试?产品请做评价!过程请做评价!4.8Have the processes for ensuring customer service as well as field failure analysis been established?是否为确保顾客服务以及使用现场失效分析建立了过程?产品请做评价!过程请做评价!4.9Is there a controlled method for the project handover from development to series production?是否针对从开发到批量生产的项目交接,建立了受控的方法?产品#N/A 过程#N/AP5#####Supplier Management 供方管理n .e .n.e.NO.类别问题审核结果5.1Is it ensured that only approved suppliers are used? 是否确保了只和获得批准的供方开展合作?n.e.输入内容5.2Are the customer requirements taken into account in the supply chain? 是否在供应链中考虑了顾客的要求?n.e.输入内容5.3Have targets for supplier performance been agreed upon,and is theachievement of these targets regularly assessed? 是否与供方就供货绩效约定了目标,并定期评价目标的达成情况?n.e.输入内容5.4x Are the necessary releases available for purchased products and services? 针对采购的产品和服务,是否获得了必要的批准/放行?n.e.输入内容5.5xIs it ensured that the purchased products and services are of the agreed-upon quality? 针对采购的产品和服务,是否确保了约定的质量?n.e.输入内容5.6Are incoming goods delivered and stored appropriately? 是否对进货产品进行了适当的交付和储存?n.e.输入内容5.7Are personnel qualified for their respective tasks and are responsibilities defined? 针对具体的任务,相关人员是否定义了职责并具备了资质?请做评价!P6######Production process analysis生产过程分析6.1#####What goes into the process ? Process input 过程输入是什么?过程输入6.1.1xHas the project been handed over from development to serial production and is a reliable start guaranteed? 是否在开发和批量生产之间进行了项目交接,并确保了可靠的量产启动?PS1过程工序请做评价!6.1.2Are the necessary quantities / production batch sizes of the materialsavailable at the agreed-upon time and at the specified location?材料是否在约别问题审核结果NO.类PS1过程工序请做评价!别问题审核结果NO.类6.2.4x Are suspect and nonconforming products controlled?是否对可疑和不合格产品别问题审核结果NO.类6.4.3x Can the conformity of quality requirements be effectively monitored by the别问题审核结果NO.类6.6What should the process accomplish? Process result (output)过程应该产生别问题审核结果NO.类7.5Are personnel qualified for their respective tasks and are responsibilities输入内容文件编号:SNP-QP-TS-22-PM-24;A;202。

VDA6.3过程审核(2010版)-1

10

6.6

是否满足客户在产品和过程方面的要求?Are 6.6.1* the customer's requirements met in terms of product and process ?

能满足客户在产品和过程方面的要求

10

6.6.2

产品数量/生产批量大小是否与需求一致?是否 有目的地运往下道工位?Are quantities / 查见有生产过程自检记录,对本工序的生 production batch sizes aligned with 产数量、批次大小进行了定义,并在实施 equirements and are they forwarded to the 工序完工后被转移至下道工序 next process stage in a targeted manner ? 产品/零件是否按要求贮存?运输器具/包装方法 是否按产品/零件的特性而定?Are products / components stored in an appropriate manner and are transport 防护方法恰当,能满足产品质量的要求 facilities / packing arrangements suitable for the special characteristics of the products / components ? 是否确定并实施相应产品和过程批准放行所需 的标识/记录从并提出相应的?Are the necessary records / releases carried out and stored appropriately ? 查见有生产过程自主检查记录,对加工过 程实施了工序检查,有合格标签,确定本 批次合格

检查内容Check contents 过程分析/生产Process analysis / production

02 VDA6.3-2010评定问题清单

X

7.6 人员资质是否能够满足不同的任务,并定义了其职责? 第 5 页,共 5 页

X

X

X

X

X

X

X

X

X

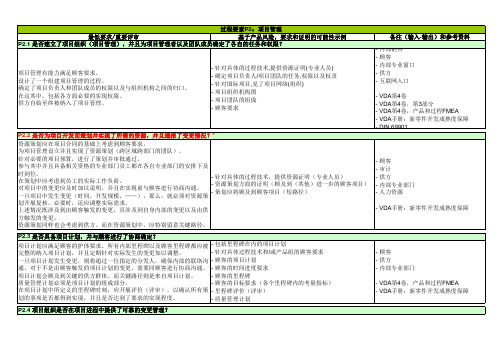

过程要素P2:项目管理

最低要求/重要评审

基于产品风险,要求和证明的可能性示例

备注(输入-输出)和参考资料

P2.1是否建立了项目组织(项目管理),并且为项目管理者以及团队成员确定了各自的任务及权限?

项目管理有能力满足顾客要求。

下道过程步骤? 是否用适宜的方式对产品/零件进行了仓储,所使用的运输设 6.6.3 备/包装方式是否与产品/零件的特殊特性相适应? 6.6.4 是否对必要的记录/放行进行了管理,并且进行了适宜的存档?

过程审核提问表(VDA6.3_2010版本(黄皮书))

产品和过程设计开发的实现 编制设计-FMEA和过程-FMEA,并在项目流程中更新,以确定整改措施? 有效落实在质量策划中确定的方法和任务? 具有人力资源及其资质? 具有适用的基础设施(用于产品和过程)? 具有必要的针对每个阶段要求的能力证明和认可? 应用每个阶段的生产控制计划并且由此编制出的生产和检验文件? 在批量生产条件下为了批量生产认可进行预生产(试生产)? 有效落实采购范围的规划措施? 进行确保起步批量生产的项目转交?

产品和过程设计开发的策划 具有产品和过程的特殊要求? 基于产品和过程的要求对可行性进行功能评定? 具有产品和过程设计开发的策划? 考虑产品和过程设计开发的必要资源? 具备采购范围内的质量管理策划?

×

×

×

×

×

×

×

P4 4.1. 4.2. 4.3. 4.4. 4.5. 4.6. 4.7. 4.8. 4.9.

×

×

××

×

×

×

×

×

×

×

×

××

过程审核提问表(VDA6.3 2010版本<黄皮书>)

提问表格

P1 潜力分析

P5

供方管理

5.1.

仅使用认可的和合格的供方?

×

5.2.

考虑供应链中顾客的要求?

×

5.3.

与供方确定和落实供货业绩的目标?

5.4.

具有采购范围内必要的认可?

×

5.5.

担保采购范围必要的质量?

×

5.6.

×

6.4. 6.4.1. 6.4.2. 6.4.3. 6.4.4.

物质资源 具有机器和装置的预防性维护保养? 所使用的测量和检验装置能有效监控质量要求? 生产和检验工位符合要求? 模具、工装和检具合适的存放?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

x

x 目标达成结果:如统计表、月度报告等是否满足顾客

要求

x

查生产计划的编制要求、领料/发料的规定、搬运作业 指导书等,观察实际结果并与规定的要求比较。

x

查半成品库/成品库/车间储存处:储存条件,库位、 温度、湿度、防尘、通风、标识、先进先出等

x

查各项纪录的审批要求并核对,询问存档规定并核对

x

查顾客要求(合同、各项协议),查交付业绩统计是 否满足顾客要求

x

查:物料标识规定、标识状态

6.1.5

在系列生产过程中,是否对产品或者过程 变更进行了跟进并文件化?

查:设计变更管理,包括顾客提出的变更落实(通知

x

单、文件收发记录等)、变更后的具体实施时间及标

识

6.2 是否所有生产过程均受控?(过程流程)

基于生产控制计划,是否在生产和测试/ 6.2.1* 检验文件上完整地列出了相关细节?

2.2*

是否为项目开发而策划并落实了所需的资 源,并且通报了变更情况?

x

x

x

查:项目开发所需的资源配置清单,包括:软件、资 金预算、潜在供方等。

是否具备项目计划,并与顾客进行了协商 2.3 确定?

x

xx

查:项目开发计划,核对时间进度与顾客要求的一致 性

项目组织是否在项目进程中提供了可靠的 2.4 变更管理?

6.1 什么进入过程?(过程输入)

查:仓库储存条件,库位、温度、湿度、防尘、通风 、标识、先进先出等

查:岗位说明书/或岗位职责、人员能力评价记录

是否在开发和批量生产之间进行了项目交 6.1.1* 接?

x

x

x

查:达产评审及项目开发总结报告

是否能在正确的时间、正确的地点(库位

6.1.2 、工位)获得所需数量/生产批次数的原材

查:设备保养规程、保养计划、保养记录、维修记 录; 查:工装管理规定、保养记录、精度检查记录。关注 易损零件/易损部位的定期更新记录。 查:设备履历、工装履历等。 查:工装验收记录并与工装设计文件比较。包括易损 件/部位的更换/维修周期的规定及实施。

根据CP查检测仪器配置的合理性;

x

查:检测仪器的定期校准规定及校准计划、校准记录 、有效期标识;

x

x

x 查:新项目的质量控制计划及跟踪评审记录

2.7*

是否建立了事态升级程序,及其是否得到 了有效的实施?

x

P3 产品和过程开发的策划

3.1 是否已经具有产品和过程的特定要求?

x

基于所确定的产品和过程要求,是否以多

3.2* 功能小组的形式,对制造可行性进行了评 x

审?

是否为产品和过程开发编制了相关的计 3.3 划?

x xx

x

查:D/PFMEA所提出采取的措施及验证和落实,核对CP 、SOP的文件 查:新项目在生产过程所需的人员配置(操作人员、 质量控制人员)及培训和能力评价

查:基础设施的配置及能力验证记录

查:试产阶段的PPK分析报告、产能评价报告、测量系

x

统分析报告、过程参数确认报告;查:批产阶段的合 格率统计分析报告、CPK分析报告等。并将结果与设计

查现场使用的检测仪器的准确性。

查现场工位的环境及物料的摆放,关注不合格件的放 置及标识,关注人机工程或操作的便捷性。

现场检查工装、备件、辅件、工具、检测仪器的放 置,关注这些物件可能损坏或遗失的风险

6.5.1 是否为产品和过程设定了目标要求?

x

6.5.2

对收集到的质量和过程数据是否可以进行 评审?

x

料?

是否对原材料进行了适宜的仓储,运输设 6.1.3 备/包装方式是否与原材料的特殊特性相适 x x

应?

x

查:生产计划、领料计划的一致性,文件规定的发料 要求

查:仓库储存条件,库位、温度、湿度、防尘、通风 、标识、先进先出等

6.1.4

必要的标识/记录/批准是否存在,并且与 原材料进行适宜的对应?

x

x 查:供方开发计划及供方评审记录

评分 0 4 6 8 10

P4 产品和过程开发的实现

是否编制了产品-FMEA/过程-FMEA,并 4.1 在项目进程中进行了更新,同时确定了纠 x

正措施?

4.2

从产品和过程开发计划中确定的事项是否 得到了有效落实?

4.3 人力资源是否到位并且具备资质?

4.4 基础设施是否到位并且适用?

3.4

针对产品的过程开发,是否考虑到了所需 的资源?

3.5

针对外包采购的产品和服务,是否安排了 质量管理策划?

x

x

查:设计开发的应急预案,如进度不能满足顾客要求 时的紧急预案。

x

x 查:产品特殊特性清单、设计输入评审记录

x

查:可制造性评审记录及评审人签字。

x x

查:设计开发计划,包括:工装开发计划、专用检具 开发计划、供方开发计划等 查:可行性分析报告,关注:新项目所需的硬件、软 件、资金、人员、试验项目及能力等

x

P5 供方管理

5.1*

是否只选择获得批准/放行且具备质量能力 的供方?

x

5.2 是否在供应链上考虑到了顾客要求?

x

是否与供方就交付绩效约定了目了所需的 5.4* 批准/放行?

x

5.5* 是否确保了外包产品和服务的质量?

x

x

查:D/PFMEA,关注所采取的措施及验证和落实、 D/PFMEA的更新。

7.6

人员资质是否能满足不同的任务,并定义 了其职责?

xx

xx

x

x

x

按照顾客订单查发货记录,关注交付及时率。查应急 预案(停电或限电、劳动率短缺、火灾、物料采购不 及时、批量退货等) 查:顾客投诉/退货的分析、8D报告、可能涉及的工程 变更等

查持续改进成果;如合理化建议、改善提案等

查岗位职责、相关人员的能力评价等

x

2.5*

组织内部以及顾客处的相关负责人员是否 参与了变更控制系统?

x

x

查:设计变更管理,包括顾客提出的变更落实(通知

x

单、文件收发记录等)、设计验证提出的变更(通知 单、文件收发记录等)。关注变更后的具体实施时间

及标识

x 查:变更的评审、措施等涉及的人员。

项目是否有质量管理计划?是否对其执行 2.6 情况进行了定期监察以确保其符合性?

基于要求,是否在不同阶段具有所需的能 4.5* 力证明和放行?

x

是否在不同阶段应用了生产控制计划,并 4.6 由此编制出了生产、测试和检验文件?

是否在系列生产条件下进行了试生产,以 4.7 获得生产批准/放行?

4.8

针对外包采购产品和服务的策划活动是否 得到了有效的落实?

为了确保批量生产的开始,是否对项目导 4.9 入生产进行了控制?

xx xx

问操作人员/班组长/车间管理者过程目标有哪些? 如:合格率、废品率、工作节拍等。

查过程目标达成结果:如统计表、月度报告等

x

如发现目标未实现,查原因分析、改进措施及实施结 果。

x

查:过程审核/产品审核的年度计划、实施记录等,关 注不符合项的改进结果。

查顾客规定的过程合格率、退货率或退货PPM。查过程

物流

基本因素

提问概述

潜力 和 过程 目标 联络 风险 分析 零件 责权 导向 沟通 导向

搬运 PV ZI KO RI

审核记录

P2 项目管理

是否建立了项目组织(项目管理),并且

2.1 为项目管理者以及团队成员确定了各自的 x

x

任务及权限?

x

查:项目组(或多方论证小组)名单,各成员的任务 及责任明确,人员资格要求明确。

6.2.4* 是否在生产中控制住了重要特性?

x

x

查:各类文件的特殊特性标识的一致性,现场检查这 些特性的符合性。

6.2.5

是否对报废、返工和调整件进行了隔离及 标识?

x

x

6.2.6

是否确保了物料/零件的流向,以防止混 料/错料的产生?

x

x

6.3 哪些功能为过程提供支持?(人力资源)

6.3.1

是否向员工授予了职责和权限,以监察产 品和过程的质量?

x

6.3.2*

员工是否适合完成下达的任务,并且其资 质是否保持更新?

x

x

6.3.3 是否有人力资源安排计划?

6.4 通过哪些资源实现了过程?(物质资源)

6.4.1 生产设施/工装的维护及保养是否受控? x

6.4.2*

通过使用的测试、检验和测量设备,是否 能有效地监察质量要求?

x

6.4.3

生产工位和测试/检验区域是否满足要 求?

x

6.2.2

是否对生产操作进行了检查/批准,并对 设置数据进行了采集?

x 查:检验标准并与批产控制计划比对,核对检验记录

x

x 查:首检记录、工艺参数监控记录、首件检验记录等

6.2.3*

所使用的生产设施是否可以满足顾客对产 品的特定要求?

x

x

查:设备保养计划、保养记录、维修记录,关注设备 精度的确认及产能确认。

x

是否用适宜的方式对产品/零件进行了仓

6.6.3 储,所使用的运输设备/包装方式是否与

x

产品/零件的特殊特性相适应?

6.6.4

是否对必要的记录/放行进行了管理,并 且进行了适宜的存档?

P7 顾客支持/顾客满意/服务

7.1*

顾客在质量管理体系,产品(交付时)和 过程方面的要求是否得到了满足?

x

7.2 是否确保了顾客支持?

6.5.3 *

当与产品和过程的要求有偏差时,是否进 行了原因分析,并检查了纠正措施的有效 性?

x

6.5.4 *