不锈钢部件化学钝化处理的标准规范

ASTM A967-2001 不锈钢零件化学钝化处理的标准规范

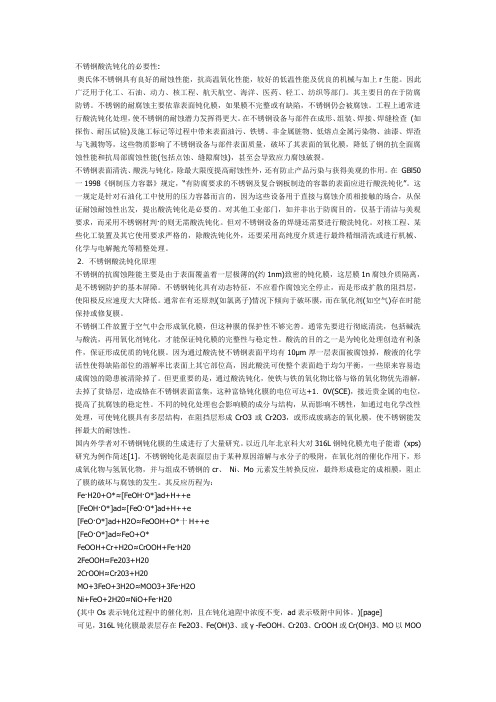

Designation:A967–01e1Standard Specification forChemical Passivation Treatments for Stainless Steel Parts1 This standard is issued under thefixed designation A967;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval.A superscript epsilon(e)indicates an editorial change since the last revision or reapproval.e1N OTE—Paragraph3.1.1.5was deleted editorially in April2002.Paragraph10.2was corrected editorially in April2002.1.Scope1.1This specification covers several different types of chemical passivation treatments for stainless steel parts.It includes recommendations and precautions for descaling, cleaning,and passivation of stainless steel parts.It includes several alternative tests,with acceptance criteria,for confirma-tion of effectiveness of such treatments for stainless steel parts.1.2Practices for the mechanical and chemical treatments of stainless steel surfaces are discussed more thoroughly in Practice A380.1.3Several alternative chemical treatments are defined for passivation of stainless steel parts.Appendix X1gives some nonmandatory information and provides some general guide-lines regarding the selection of passivation treatment appropri-ate to particular grades of stainless steel but makes no recommendations regarding the suitability of any grade,treat-ment,and acceptance criteria for any particular application or class of applications.1.4The tests in this specification are intended to confirm the effectiveness of passivation,particularly with regard to the removal of free iron and other exogenous matter.These tests include the following practices:1.4.1Practice A—Water Immersion Test,1.4.2Practice B—High Humidity Test,1.4.3Practice C—Salt Spray Test,1.4.4Practice D—Copper Sulfate Test,1.4.5Practice E—Potassium Ferricyanide–Nitric Acid Test, and1.4.6Practice F—Free Iron Test.1.5The values stated in inch-pound units are to be regarded as the standard.The SI units given in parentheses are for information only.1.6The following precautionary caveat pertains only to the test method portions,Sections14through18of this specifica-tion:This standard does not purport to address all of the safety concerns,if any,associated with its use.It is the responsibility of the user of this standard to establish appropriate safety and health practices and determine the applicability of regulatory limitations prior to use.2.Referenced Documents2.1ASTM Standards:A380Practice for Cleaning,Descaling,and Depassivation of Stainless Steel Parts,Equipment,and Systems2B117Practice for Operating Salt Spray(Fog)Apparatus3 B254Practice for Preparation of and Electroplating on Stainless Steel42.2Federal Specification:QQ-P-35C Passivation Treatments for Corrosion-Resistant Steels53.Terminology3.1Definition of Term Specific to This Standard—It is necessary to define which of the several commonly used definitions of the term passivation will be used in this specification.(See Discussion.)3.1.1Discussion—Stainless steels are autopassivating in the sense that the protective passivefilm is formed spontaneously on exposure to air or moisture.The presence of exogenous surface contamination,including dirt,grease,free iron from contact with steel tooling,and so forth,may interfere with the formation of the passivefilm.The cleaning of these contami-nants from the stainless steel surface will facilitate the spon-taneous passivation by allowing the oxygen uniform access to the surface.The passivefilm may be augmented by chemical treatments that provide an oxidizing environment for the stainless steel surface.3.1.1.1In this specification,passivation,unless otherwise specified,is defined as the chemical treatment of a stainless steel with a mild oxidant,such as a nitric acid solution,for the purpose of the removal of free iron or other foreign matter,but which is generally not effective in removal of heat tint or oxide scale on stainless steel.In the case of stainless steels with additions of sulfur for the purpose of improved machinability,1This specification is under the jurisdiction of ASTM Committee A01on Steel, Stainless Steel,and Related Alloys and is the direct responsibility of Subcommittee A01.14on Methods of Corrosion Testing.Current edition approved Oct.10,2001.Published December2001.Originally published as A967–st previoius edition A967–99.2Annual Book of ASTM Standards,V ol01.03.3Annual Book of ASTM Standards,V ol03.02.4Annual Book of ASTM Standards,V ol02.05.5Available from Superintendent of Documents,ernment Printing Office,Washington,DC20402.1Copyright©ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959,United States.passivation may also include the removal of sulfides from the surface of the metal for the purpose of maximizing corrosion resistance.3.1.1.2The formation of the protective passivefilm on a stainless steel,also called passivation in a more general context,will occur spontaneously in air or other oxygen-containing environment when the stainless steel surface is free of oxide scale and exogenous matter.3.1.1.3Chemical treatments,such as sodium dichromate solutions,may facilitate the more rapid formation of the passivefilm on a stainless steel surface already free of scale or foreign matter.Such treatments,also sometimes called passi-vation in common usage,are designated as post-cleaning treatments in this specification in order to distinguish them from chemical treatments capable of removing free iron from stainless steels.3.1.1.4The chemical treatments capable of removing heat tint or oxide scale from stainless steel and capable of dissolving the stainless steel itself,typically called pickling,are substan-tially more aggressive than treatments used for passivation,as defined in3.1.1.1.The surface of stainless steel that has been pickled is free of scale,free iron,and exogenous foreign matter,and does not require a separate treatment for passiva-tion as defined in3.1.1.1.The passivation process defined in 3.1.1.2will occur without further chemical treatment but may be augmented and improved by the post-cleaning treatments defined in3.1.1.3.3.1.1.5Electrochemical treatments,including electropick-ling and electropolishing capable of removing heat tint or oxide scale from stainless steel and capable of dissolving the stainless steel itself,are substantially more aggressive than treatments used for passivation,as defined in3.1.1.1.The surface of stainless steel resulting from these treatments is free of scale, free iron,and exogenous foreign matter,and does not require a separate treatment for passivation as defined in3.1.1.1.The passivation process defined in 3.1.1.2will occur without further chemical treatment,but may be augmented and im-proved by the post-cleaning treatments defined in 3.1.1.3. Statements regarding chemical treatments,unless otherwise specified,are taken to include electrochemical treatments.4.Ordering Information4.1It is the responsibility of the purchaser to specify a test practice appropriate to any particular material and application. This specification was written for the purpose of providing an alternative to United States Federal Specification QQ-P-35C. Determination of the suitability of this specification for that purpose is the responsibility of the purchaser.4.2Unless specified by the purchaser,the chemical treat-ment applied to the stainless steel parts shall be selected by the seller from among the listed passivation treatments.5.Materials and Preparation for Passivation Treatments 5.1The passivation treatments shall be of one or more of the following types.The effectiveness of a particular treatment for a particular grade of stainless steel in a particular application is demonstrated by meeting the specified testing requirements: 5.1.1Treatments in nitric acid,5.1.2Treatments in citric acid,5.1.3Other chemical treatments,including electrochemical treatments,5.1.4Neutralization,and5.1.5Post-cleaning treatments.5.2Materials:5.2.1The chemicals used for passivation treatments shall produce passivated surfaces that meet the requirements of one or more of the tests of this specification.Attention shall be given to maintaining adequate volume,concentration,purity, and temperature control appropriate to the size and amount of stainless steel to be treated.5.2.2The processor shall maintain a record with regard to concentration and temperature of the passivation solution sufficient to demonstrate that the specified passivation condi-tions were maintained for each lot of stainless steel parts processed.Such records shall be available for inspection when specified in the purchase order.The processor is not required to reveal the precise composition of proprietary chemical mix-tures but shall maintain a unique identification of the mixture that will ensure its accurate representation for subsequent use.5.2.3The processor shall be responsible for the safe dis-posal of all material generated by this process.5.3Preparation for Passivation Treatments:5.3.1The pretreatment methods and procedures used prior to the passivation treatment,including mechanical and chemi-cal methods,singly or in combination,for descaling and pickling,shall be in accordance with Practice A380.When electrochemical cleaning is required,it shall be performed in accordance with Practice B254.5.3.2The resulting pretreated surface shall be substantially free of oil,grease,rust,scale,and other foreign matter.5.3.3When thefinal pretreatment of a part includes pickling of the entire surface of the part,no further passivation treatment is required prior to testing of the surface unless specified by the purchaser.6.Treatments in Nitric Acid Solutions6.1Passivation Treatment:6.1.1Stainless steel parts shall be treated in one of the following aqueous solutions and maintained within the speci-fied temperature range for the specified time.6.1.1.1Nitric1—The solution shall contain20to25volume percent of nitric acid and2.5+0.5weight percent of sodium dichromate.The parts shall be immersed for a minimum of20 min at a temperature in the range from120to130°F(49to 54°C).6.1.1.2Nitric2—The solution shall contain20to45volume percent of nitric acid.The parts shall be immersed for a minimum of30min at a temperature in the range from70to 90°F(21to32°C).6.1.1.3Nitric3—The solution shall contain20to25volume percent nitric acid.The parts shall be immersed for a minimum of20min at a temperature in the range from120to140°F(49 to60°C).6.1.1.4Nitric4—The solution shall contain45to55volume percent of nitric acid.The parts shall be immersed for a minimum of30min at a temperature in the range from120to 130°F(49to54°C).6.1.1.5Nitric5—Other combinations of temperature,time, and concentration of nitric acid,with or without other chemi-cals,including accelerants,inhibitors,or proprietary solutions, capable of producing parts that pass the specified test require-ments.6.2Water Rinse—Immediately after removal from the pas-sivating solution the parts shall be thoroughly rinsed,using stagnant,countercurrent,or spray washes singly or in combi-nation,with or without a separate chemical treatment for neutralization(see9.1)of the passivation media,with afinal rinse being carried out using water with a maximum total solids content of200ppm.7.Treatments in Citric Acid7.1Passivation Treatment:7.1.1Stainless steel parts shall be treated in one of the following aqueous solutions and maintained within the speci-fied temperature range for the specified time.7.1.1.1Citric1—The solution shall contain4to10weight percent of citric acid.The parts shall be immersed for a minimum of4min at a temperature in the range from140to 160°F(60to71°C).7.1.1.2Citric2—The solution shall contain4to10weight percent of citric acid.The parts shall be immersed for a minimum of10min at a temperature in the range from120to 140°F(49to60°C).7.1.1.3Citric3—The solution shall contain4to10weight percent of citric acid.The parts shall be immersed for a minimum of20min at a temperature in the range from70to 120°F(21to49°C).7.1.1.4Citric4—Other combinations of temperature,time, and concentration of citric acid,with or without other chemi-cals to enhance cleaning,including accelerants,inhibitors,or proprietary solutions capable of producing parts that pass the specified test requirements.7.1.1.5Citric5—Other combinations of temperature,time, and concentrations of citric acid,with or without other chemi-cals to enhance cleaning,including accelerants,inhibitors,or proprietary solutions capable of producing parts that pass the specified test requirements.Immersion bath to be controlled ata pH of1.8–2.2.7.2Water Rinse—Immediately after removal from the pas-sivating solution,the parts shall be thoroughly rinsed,using stagnant,countercurrent,or spray washes,singly or in combi-nation,with or without a separate chemical treatment for neutralization of the passivation media(see9.2),with afinal rinse being carried out using water with a maximum total solids content of200ppm.8.Treatments in Other Chemical Solutions,IncludingElectrochemical Treatments8.1It is recognized that the purpose of removal of all exogenous matter from a stainless steel surface,including the removal of free iron,can be accomplished by different media, with potential for benefits to be gained from use of proprietary skills and art,including proprietary passivation media.Such treatments may include externally applying an electrical po-tential on the stainless steel parts,as in the case of electropol-ishing.The suitability of such passivation treatments for use in meeting the requirements of this specification shall be deter-mined by the capability of the processed parts meeting the specified test requirements.8.2Stainless steel parts shall be treated in a specified aqueous solution,with or without externally applied electrical potential,and maintained within a specified temperature range for a time sufficient for the processed parts to meet the specified test requirement.8.3Water Rinse—Immediately after removal from the pas-sivating solution,the parts shall be thoroughly rinsed,using stagnant,countercurrent,or spray washes,singly or in combi-nation,with or without a separate chemical treatment for neutralization of the passivation media(see9.2),with afinal rinse being carried out using water with a maximum total solids content of200ppm.9.Neutralization9.1The chemical reactions of the passivating media on the surface of the stainless steel shall be stopped by rinsing of the stainless steel part,with or without a separate neutralization treatment.9.2The suitability of a neutralization procedure is deter-mined by the capability of the processed parts meeting the specified test requirements.(See Note1.)N OTE1—The selection of medium and procedures for a neutralization depends of the chemistry of the passivation and on economic consider-ations.An example of a neutralizing treatment would be immersion of the part for a minimum of30min in a solution of5%NaOH at160to180°F (71to82°C),followed by a water rinse.10.Post-Cleaning Treatments10.1Although the passivefilm characteristic of stainless steel will form spontaneously in air or any other oxygen-containing environment,the processor shall,when specified, apply a chemical treatment that will accelerate the formation of the passivefilm on a chemically clean stainless steel surface. An example of a medium that serves to accelerate the forma-tion of the passivefilm but does not contribute to the removal of free iron from the stainless steel surface would be an aqueous solution of sodium dichromate.10.2When specified,within one hour after thefinal water rinse as required in6.2,7.2,or8.3,all ferritic and martensitic steel parts shall be immersed in an aqueous solution containing 4to6weight percent of sodium dichromate at a temperature in the range from140to160°F(60to71°C)for a minimum of30 min,followed by a rinse in accordance with6.2,7.2,or8.3. The parts shall then be thoroughly dried.10.3The purchaser may specify other post-cleaning treat-ments.11.Finish11.1The passivated parts shall exhibit a chemically clean surface and shall,on visual inspection,show no etching, pitting,or frosting resulting from the passivation procedures.12.Testing Agency12.1When required,the purchaser shall be permitted to perform such inspections as necessary to determine that the testing agency is capable of performing the specifiedtest.13.Lot,Frequency of Testing,and Selection of Test13.1Definition of Lot—A lot shall consist of one of the following,at the option of the processor:13.1.1The passivated parts of similar alloy and manufac-turing methods that are pretreated and passivated in a single day or within a time frame that will ensure consistent passiva-tion results;13.1.2The passivated parts of the same product of one size from one heat in one shipment;or13.1.3When few parts are involved,the passivated parts from an entire production run.13.2Unless a greater frequency of testing is specified on the purchase order,one test per lot shall be sufficient.13.3One or more of the following tests,when specified on the purchase order,shall be performed on each lot of stainless steel parts.Not all of the following tests are suitable for all grades of stainless steel.(See Note2.)13.3.1Practice A—Water Immersion Test,13.3.2Practice B—High Humidity Test,13.3.3Practice C—Salt Spray Test,13.3.4Practice D—Copper Sulfate Test,and13.3.5Practice E—Potassium Ferricyanide–Nitric Acid Test.N OTE2—Some of the tests may produce positive indications not associated with the presence of free iron on the stainless steel surface.An example would be application of Practice C on some lesser-alloyed martensitic or ferritic stainless steels.14.Practice A—Water Immersion Test14.1This test is used for the detection of free iron or any other anodic surface contaminants on stainless steel.14.2The sample representing the lot of passivated parts shall be alternately immersed in a non-rusting tank of distilled water for1h and allowed to dry in air for1h.This cycle shall be repeated a minimum of twelve times.14.3The tested sample shall not exhibit rust or staining attributable to the presence of free iron particles embedded in the surface.15.Practice B—High Humidity Test15.1This test is used for the detection of free iron or any other anodic surface contaminants on stainless steel.15.2The test shall be performed using a humidity cabinet capable of maintaining the specified test conditions.15.3The sample representing the lot of passivated parts shall be cleaned by immersion in acetone or methyl alcohol or by swabbing with a clean gauze saturated with acetone or methyl alcohol,and dried in an inert atmosphere or desiccated container.The cleaned and dried part shall be subjected to97 63%humidity at10065°F(3863°C)for a minimum of 24h.15.4The tested sample shall not exhibit rust or staining attributable to the presence of free iron particles imbedded in the surface.16.Practice C—Salt Spray Test16.1This test is used for the detection of free iron or any other anodic surface contaminants on stainless steel.16.2The sample representing the lot of passivated parts shall be tested by the salt spray test conducted in accordance with Practice B117for a minimum of2h using a5%salt solution.16.3The tested sample shall not exhibit rust or staining attributable to the presence of free iron particles imbedded in the surface.17.Practice D—Copper Sulfate Test17.1This test is recommended for the detection of free iron on the surface of austenitic stainless steels in the200and300 series,precipitation hardened stainless steels,and ferritic400 series stainless steels having a minimum of16%chromium. This test is not recommended for martensitic400series stainless steels or for ferritic400series stainless steels with less than16%chromium because these steels will give a positive indication irrespective of the presence or absence of anodic surface contaminants.This test shall not be applied to parts to be used in food processing.17.2The test solution is prepared by dissolving4g of copper sulfate pentahydrate(CuSO4·5H2O)in250mL of distilled water to which1mL of sulfuric acid(H2SO4,sp gr 1.84)has been added.Aqueous copper sulfate solutions more than two weeks old shall not be used for this test.17.3The test solution is swabbed on the surface of the sample representing the lot of passivated parts,applying additional solution as needed to keep the surface wet for a period of at least6min.At the end of this period,the surface shall be carefully rinsed and dried with care taken not to disturb copper deposits if present.17.4The tested sample shall not exhibit copper deposits.18.Practice E—Potassium Ferricyanide–Nitric Acid Test 18.1This test is recommended when detection of very small amounts of free iron is required.It is recommended for detection of free iron on austenitic200and300series stainless steels.This test is not recommended for detection of free iron on ferritic or martensitic400series stainless steels,because these steels will give a positive indication irrespective of the presence or absence of anodic surface contaminants.This test shall not be applied to parts to be used in food processing. 18.2The test solution is prepared by adding10g of chemically pure potassium ferricyanide to500mL of distilled water,adding30mL of70%nitric acid,agitating until all of the ferricyanide is dissolved,and diluting to1000mL with distilled water.The test solution shall be mixed fresh on the day of the test.18.3The test solution is swabbed on the surface of the sample representing the lot of passivated parts.The formation of a dark blue color within30s denotes the presence of metallic iron.18.4The tested sample shall not exhibit the dark blue color indicative of free iron on the surface.18.5When the test is negative,the surface shall be thor-oughly washed with warm water to removal all traces of the test solution.When the test is positive,the dark blue stain shall be removed with a solution of10%acetic acid and8%oxalic acid,followed by a thorough hot waterrinse.19.Practice F—Free Iron Test19.1This test is used for the detection of free iron on the surface of stainless steel.It is especially useful for large parts that have been uniformly cleaned but that are inconvenient for reasons of size of equipment or ease of handling of the part to place in the environments defined in Practice A(Section14)or Practice B(Section15).Unless otherwise specified by the purchaser,the number of tests and the locations of the tests shall be at the option of the processor to assure a representative testing of the part.19.2The test is performed by placing a clean cloth pad that has been thoroughly soaked with distilled or deminaralized water on the surface of the part at a part temperature of50°F (10°C)or greater for a period of not less than60minutes.The cloth shall be in contact with the steel for an area of at least20 square inches(130cm2).The pad shall be maintained wet through the test period,either by a method of retarding external evaporation,by the further addition of potable water,or by backing the pad with a sponge or similar water source.The cloth pad used shall be used for only one such test,being changed for each test so as to avoid risk of contamination. After removal of the cloth pad,the surface of the part shall be allowed to dry in air before inspection.19.3The tested part shall not exhibit rust or staining attributable to the presence of free iron particles embedded in the surface.20.Rejection and Retest20.1Any lot failing to meet the specified test requirements of the purchase order shall be rejected.A rejected lot may,at the option of the processor,be re-passivated,with or without re-pretreatment,and then be retested.The number of samples tested from a lot subject to retest shall be twice the original specified test frequency,to the limit of the number of pieces in the lot.All samples must pass the specified acceptance criterion for the specified test for the retested lot to be accepted. 21.Precision and Bias21.1No statement is made concerning either the precision or bias of Practices A,B,C,D,and E because the results state merely whether there is conformance to the criteria for success specified in the procedure.22.Certification22.1When specified in the purchase order,a report of the practice and tests used,including the record of process condi-tions when specified in accordance with 3.1.1.2,shall be supplied to the purchaser.APPENDIX(Nonmandatory Information)RMATION REGARDING PASSIV ATION TREATMENTSN OTE X1.1—The following information is based on a section of Federal Specification QQ-P-35C(Oct.28,1988)identified as information of a general or explanatory nature that may be helpful,but is not mandatory. Minor changes have been made in the text to facilitate references to the main document and to correct technical inaccuracies.X1.1Intended Use—The passivation treatments provided by this specification are intended to improve the corrosion resistance of parts made from stainless steels of all types.X1.1.1During processing operations such as forming,ma-chining,tumbling,and lapping,iron particles or other foreign particles may become smeared over or imbedded into the surface of stainless steel parts.These particles must be re-moved or they will appear as rust or stain spots.This condition may be prevented by chemically treating the parts to remove the iron particles or other foreign particles,and then allowing the passivefilm to form on the cleaned surface,with or without chemical enhancement of the formation of this oxidefilm.X1.1.2This specification is not intended for the black oxide coating of parts typically used for photographic or optical instruments.X1.2Ordering Data—Purchasers should select the pre-ferred options permitted by this specification and include the following information in the purchase order:X1.2.1Title,number,and date of this specification;X1.2.2Identification of material by type and applicable product specification;X1.2.3Test practices to be imposed(see1.4);X1.2.4Definition of lot size,if other than described in this specification;andX1.2.5Required documentation,if other than the minimum required by this specification.X1.3Grades of Stainless Steel—Different types of stainless steel are selected on a basis of properties required,for example, corrosion resistance and design criteria,and fabrication re-quirements.Table X1.1is a compilation that serves as a guide for the selection of passivation treatment for different grades, but is far from complete either in grades or in passivation treatments.X1.4Clean Water—Clean water is defined as water con-taining a maximum total solid content of200ppm.Rinsing can be accomplished by a combination of stagnant,countercurrent or spray rinses,or both,prior tofinal rinse.X1.5Chemically Clean Surface—A chemically clean sur-face is defined as a surface upon which water,when applied momentarily to the surface,will remain on that surface in an even,continuousfilm,and in addition is free of any foreign material or residualfilm deposit which would be detrimental to the quality of thepart.X1.6Test Specimens —When using test specimens instead of parts,the specimens can effectively represent the parts only if they have been exposed to the same processing steps,such as machining,grinding,heat treating,welding,and so forth,as the parts they are to represent.X1.7Carburized Surfaces —Stainless steel parts with car-burized surfaces cannot be passivated because the carbon combines with the chromium forming chromium carbides on the surface.X1.8Nitrided Surfaces —Stainless steel parts with nitrided surfaces should not be passivated because the treatment will severely corrode the nitrided case.X1.9This specification provides for the same passivation treatments as Fed.Spec.QQ-P-35C,but also includes a number of alternative passivation treatments.The effectiveness of any passivation treatment is demonstrated by the parts meeting the specified testing requirements after treatment.X1.10Martensitic Grade 440C —High-strength grades such as 440C are subject to hydrogen embrittlement or intergranular attack when exposed to acids.Cleaning by mechanical methods or other chemical methods is recom-mended.X1.11The salt spray test is typically used to evaluate austenitic stainless steels and may not be applicable to all martensitic or ferritic stainless steels.ASTM International takes no position respecting the validity of any patent rights asserted in connection with any item mentioned in this ers of this standard are expressly advised that determination of the validity of any such patent rights,and the risk of infringement of such rights,are entirely their own responsibility.This standard is subject to revision at any time by the responsible technical committee and must be reviewed every five years and if not revised,either reapproved or withdrawn.Your comments are invited either for revision of this standard or for additional standards and should be addressed to ASTM International Headquarters.Your comments will receive careful consideration at a meeting of the responsible technical committee,which you may attend.If you feel that your comments have not received a fair hearing you should make your views known to the ASTM Committee on Standards,at the address shownbelow.FIG.X1.1Recommended Nitric Acid Passivation Treatments for Different Grades of StainlessSteel。

不锈钢酸洗与钝化规范标准[详]

![不锈钢酸洗与钝化规范标准[详]](https://img.taocdn.com/s3/m/f12faf3516fc700abb68fc48.png)

不锈钢酸洗与钝化规范——奥氏体不锈钢压力容器的酸洗钝化晨怡热管1 前言在我公司生产中,经常有不锈钢设备的制作,不锈钢设备由于接触到腐蚀性介质,会造成设备表面有明显的腐蚀痕迹及颜色不均匀的斑痕,因此对不锈钢设备表面的处理尤为关键,不锈钢设备表面的钝化处理就是一个重要环节。

设备表面钝化膜形成不完善,与铁离子接触造成污染,在使用过程中就会出现锈蚀现象,造成运行介质指标变化等。

下面就奥氏体不锈钢设备表面的酸洗钝化处理原理及实际操作的常规工艺过程谈一些看法,以供有关人员参考。

2 概述奥氏体不锈钢具有良好的耐腐蚀性能,而且还有良好的冷热加工性能,因此被广泛地用于制造各类具有防腐蚀要求的压力容器,奥氏体不锈钢表面的钝化膜,对其耐腐蚀有很大影响。

奥氏体不锈钢的钝化膜主要是通过对其表面进行酸洗钝化处理得来的。

3 酸洗钝化的原理3.1钝化:金属经氧化性介质处理后,其腐蚀速度比原来未处理前有显著下降的现象称金属的钝化。

其钝化机理主要可用薄膜理论来解释,即认为钝化是由于金属与氧化性介质作用,作用时在金属表面生成一种非常薄的、致密的、覆盖性能良好的、能中固地附在金属表面上的钝化膜。

这层膜成独立相存在,通常是氧和金属的化合物。

它起着把金属与腐蚀介质完全隔开的作用,防止金属与腐蚀介质直接接触,从而使金属基本停止溶解。

奥氏体不锈钢经氧化性介质处理后其表面能形成满足上述要求的钝化膜,但该钝化膜在起活化作用的Cl-、Br-、F-等卤素离子作用下,极易受到破坏。

这也就是虽经酸洗钝化处理的奥氏体不锈钢压力容器在进行水压试验后若不能将水渍除干净,但应控制水的Cl-含量不超过25ppm的原因之一。

另外并非任何金属的氧化膜都可视作钝化膜,如碳钢在高温氧化后形成的氧化膜由于不能满足牢固地附在金属表面的要求而不能充作钝化膜。

对于奥氏体不锈钢一般采用氧化性强的以硝酸为主剂的溶液来进行处理,为确保钝化处理的效果,在钝化前先对被钝化表面进行酸洗处理。

不锈钢钝化操作规程

不锈钢钝化操作规程不锈钢钝化操作规程第一章总则第一条为了保证不锈钢表面的美观性和耐腐蚀性能,规范不锈钢钝化操作,制定本规程。

第二条不锈钢钝化操作应遵循安全、环保、规范、高效的原则。

第三条本规程适用于工业生产过程中的不锈钢钝化操作。

第二章术语和定义第四条不锈钢:指含铬量不低于10.5%的铁基合金。

第五条钝化:指通过化学处理,表面形成一层致密、均匀、抗腐蚀的氧化膜,提高不锈钢耐腐蚀性能。

第六条钝化剂:指用于不锈钢钝化过程中的化学药剂。

第七条原液:指未经稀释的钝化剂。

第三章设备和材料第八条钝化槽:应采用耐腐蚀材料制作,有良好的密封性能,防止钝化剂泄漏。

第九条前处理设备:应配备清洗槽、酸洗槽等设备,确保表面无污物。

第十条不锈钢钝化剂:应选择符合国家标准的产品,严禁使用过期的钝化剂。

第四章操作流程第十一条准备工作:将待钝化的不锈钢表面清洗干净,去除油污和锈蚀物。

第十二条配制钝化液:按照钝化剂的使用说明书,根据不锈钢的种类和数量,正确配比钝化液。

第十三条钝化槽处理:将准备好的钝化液倒入钝化槽中,使其表面充分浸泡。

第十四条设定时间:根据不锈钢的种类和厚度,设定合适的钝化时间。

第十五条钝化处理:将待钝化的不锈钢表面浸泡在钝化槽中,保证不锈钢表面完全与钝化液接触。

第十六条清洗处理:钝化处理完成后,将不锈钢表面用清水进行充分冲洗,去除残留的钝化液。

第十七条检验合格:经过钝化处理的不锈钢表面应均匀、致密,无色差、斑点和脱层等现象,并且经化学验收合格。

第五章安全和环保措施第十八条操作人员应穿戴好防护设备,如防护眼镜、手套、防护服等。

第十九条操作过程中应注意通风,避免钝化剂气味对人体造成危害。

第二十条不锈钢钝化液及废弃料应进行专门收集和储存,严禁直接排放到水体中。

第六章附则第二十一条针对特殊材质和工艺的不锈钢钝化操作,应编制相应的专项规程。

第二十二条违反本规程的操作行为,将依据相关安全和环保法律法规予以处理。

第二十三条本规程由不锈钢钝化操作管理人员执行,并在作业现场随时提供给操作人员。

不锈钢部件的化学钝化处理的标准技术规范(精)

不锈钢部件的化学钝化处理的标准技术规范(中英文对照1. Scope1.范围1.1 This specification covers several different types of chemical passivation treatments for stainless steel parts. It includes recommendations and precautions for descaling, cleaning, and passivation of stainless steel parts. It includes several alternative tests, with acceptance criteria, for confirmation of effectiveness of such treatments for stainless steel parts.1.1本技术规范适用于几种不同类型不锈钢部件的化学钝化处理。

本技术规范包括:不锈钢部件除垢、清洁、钝化的建议和防护;本技术规范包括了几种可供选择的有验收标准的不锈钢部件处理效果确认的检测。

1.2 Practices for the mechanical and chemical treatments of stainless steel surfaces are discussed more thoroughly in Practice A 380.1.2 不锈钢表面物理和化学处理的作业在作业A380里有更详尽的论述。

1.3 Several alternative chemical treatments are defined for passivation of stainless steel parts. Appendix X1 gives some nonmandatory information and provides some general guidelines regarding the selection of passivation treatment appropriate to particular grades of stainless steel. It makes no recommendations regarding the suitability of any grade, treatment, or acceptance criteria for any particular application or class of applications.1.3 几种可供选择的不锈钢部件化学钝化处理在此有详细规定。

不锈钢酸洗钝化的方法与工艺

.不锈钢酸洗钝化的方法与工艺3.1酸洗钝化处理方法比较不锈钢设备与零部件酸洗钝化处理根据操作不同育多种方法,其适用范围与特点见表1.3.2酸洗钝化处理配方举例3.2.1一般处理[2]根据ASTMA380—1999,仅以300系列不锈钢为例,(1)酸洗药剂HNO36%~25%+HF0.5%~8%(体积分数);云清牌酸洗缓蚀剂0.1%温度21~60℃;时间按需要;或药剂柠檬酸铵5%~10%(质量分数);温度49~71℃;时间10~60min。

(2)钝化药剂HNO320%~50%(体积分数);温度49~71℃;时间10~30min;或温度2l~38℃;时间30~60min;或药剂HNO320%~50%+Na2Cr207H2022%~ 6%(质量分数);温度49~54℃;时间15~30min;或温度21~38℃;时间30~60min。

(3)除鳞酸洗药剂H2SO48%~11%(体积分数);温度66~82℃;6寸间5~45min;及药剂HNO36%~25%+HF 0.5%~8%(体积分数);温度21~60℃;或HNO315%~25%+HFl%—8%(体积分数)。

3.2.2膏剂法处理(1)以广州石化尿素不锈钢新设备内表面焊缝及母材钝化和维修表面打磨焊缝的局部钝化为例[3]酸洗膏:25%HNO~+4%HF+7l%冷凝水(体积分数)与 BaSO,调至糊状。

钝化膏:30%HNO3或25%HNO3+1%(质量分数)K2Cr207与BaSO7调至糊状。

涂覆表面5~30min,用冷凝水冲洗至pH=7,对单台设备也可采用喷洒双氧水的化学钝化法。

(2)以上海大明铁工厂专利m为例。

酸洗钝化膏:HN038%~14%(作钝化剂);HFl0%~15%(作腐蚀剂);硬月S酸镁2.2%~2.7%(作增稠剂)硝酸镁60%~70%(作填料,提高粘附力与渗透性);[page]多聚磷酸钠2.3%~2.8%(作缓蚀剂);水(调节粘度)。

3.2.3 电化学法处理以厦门大学专利[5]为例,其处理方法是:将待处理的不锈钢工件作阳极,控制恒电位进行阳极化处理,或者将不锈钢工件先作阴极,控制恒电位进行阴极化处理,再将不锈钢工件作阳极,控制恒电位进行阳极化处理,并继续改变其恒电位进行钝化处理,电解质溶液均采用HN03。

ASTM A 380-1999不锈钢钝化标准

不锈钢零件、设备和系统的清洗、除垢和钝化的标准1. 范围 (3)2. 参考文件 (4)2.1 ASTM 标准 (4)2.2 联邦标准 (4)3. 设计 (4)4. 预清洗 (4)5. 除垢 (4)5.1 概述.... . (4)5.2 化学除垢(酸洗) (4)5.2. 酸洗................. (4)5.2. 要除垢的表面在化学处理前要进行预清洗 (4)5.2.3 必须避免过度酸洗 (5)5.3 机械除垢 (5)6. 清洗 (5)6.1 概述.... .. (5)6.2 清洗方法 (6)6.2. 碱性清洗......... (6)6.2.2 乳液清洗 (6)6.2.3 溶剂清洗 (6)6.2.4 蒸汽去垢 (6)6.2.5 超声波清洗 (6)6.2.6 合成溶剂 (6)6.2.7 螯合清洗 (7)6.2.8 机械清洗 (7)6.2.9 蒸汽清洗 (7)6.2.10 水冲法 (7)6.2.11 酸洗 (7)6.3 清洗焊接处和焊缝区域 (7)6.4 最终清洗或者钝化 (7)6.5 精密清洗 (8)6.6 已安装系统的清洗 (8)7. 清洗后检测 (8)7.1 概述 (8)7.2 各种检测: (9)7.2.1 目视检测 (9)7.2.2 擦拭检测 (9)7.2.3 残留物形式 (9)7.2.4 水膜破坏试验 (9)7.2.5 检测游离铁 (9)7.2.5.1 浸水和烘干 (9)7.2.5.2 高湿度检测 (9)7.2.5.3 硫酸铜检测 (9)7.3 精密检测: (10)7.3.1 溶剂环绕检测 (10)7.3.2 黑光检测 (10)7.3.3 喷雾检测 (10)7.3.4 自由铁的铁锈检测 (10)7.3.4.1 蓝变 (10)8. 预防措施 (11)8.1 将铁感染最小化 (11)8.2 清洗和酸洗溶液的再使用 (11)8.3 冲洗用水 (11)8.4 清洗溶液和冲洗水的流通 (11)8.5 已清洗表面的保护 (12)8.6 安全 (13)8.7 使用过的溶液和水的丢弃 (13)9. 关键词 (13)附录(必要信息) (13)A1 关于不锈钢酸洗除垢的建议和预防措施(见表A1.1) (13)A2 不锈钢酸洗的建议和预防措施(见表格A2.1) (15)1.范围1.1这个标准包括了不锈钢零件、组件、设备和安装系统的清洗、除垢和钝化的所有建议和预防措施。

A380A380M

A380/A380M - 17不锈钢零件、设备和系统的清洗、除锈和钝化的标准规程1.范围1.1 本规程包括新制造不锈钢零件、组件、设备及已安装系统的清洗、除锈和钝化的推荐方法和防护措施。

这些推荐方法是以指导规程形式出现的,是一种公认的特殊处理方法,可以用作去除会影响某些不锈钢的正常耐腐蚀能力、或者导致其后期污染、或者引起产品污染的表面污物。

对于本规程不包括的某些例外的应用和附加要求,应在制造厂和买方的协议中加以规定。

虽然他们主要应用于奥氏体、铁索体以及马氏体不锈钢,但如果对产品的腐蚀和可能的金相组织影响给了充分的考虑,本规程也可以应用于其他金属的清洗。

1.1.1术语钝化一般用在与不锈钢有关的各种操作或工艺当中。

为了避免在规定要求时产生歧义,买方必须准确定义钝化的特指含义。

普遍使用的和术语钝化有关的各种含义包括以下几种:1.1.1.1钝化是指不锈钢暴露在空气或者含氧环境中自然形成一层无活性化学表面的过程。

曾一度认为氧化处理对于形成钝化膜是必不可少的,但现在人们普遍接受,如果对表面进行了彻底的清洗或除锈,钝化膜会在含氧环境中自然形成。

1.1.1.2钝化就是通过化学溶解的方法从不锈钢表面去除外来铁或铁化合物,最典型的是用酸溶液去除不锈钢表面污染但对不锈钢本身无明显的影响。

该工艺在6.2. 11中有综合概述,并在6.4中有更详细的定义以及可以进一步参照附录A2中的要求,同时可以参看表格中的第II部分钢的酸清洗。

除非另有说明,该定义应视为钝化的规定要求的含义。

1.1.1.3钝化是通过温和的氧化剂,例如硝酸溶液,对不锈钢进行的化学处理,目的是促进保护性钝化膜的自然形成。

该化学处理通常不是钝化膜的形成所必需的。

1.1.1.4虽然除锈是钝化处理前必不可少的工艺,但钝化不是指第5章提到的除锈的单独工艺。

尽管在钝化起作用之前必须先除锈,但这还是要分情况如在5.2.1中描述的化学除锈(酸洗)可能会造成1.1.1.2中描述的充分钝化1.2 本规程既不包括在役设备或系统的除污或清洗,也不包括轧制中材料的除锈和清洗。

不锈钢 酸洗 钝化 标准

不锈钢酸洗和钝化是一种处理不锈钢材料的工艺,旨在去除表面污垢、氧化物和其他不纯物质,以提高不锈钢的耐腐蚀性能和美观度。

这些工艺通常受到一些国际和行业标准的指导,以确保安全和质量一致性。

以下是一些涉及不锈钢酸洗和钝化的标准:1. **ASTM A380/A380M - "Standard Practice for Cleaning, Descaling, and Passivation of Stainless Steel Parts, Equipment, and Systems"**:这是美国材料和试验协会(ASTM)发布的标准,详细规定了不锈钢部件、设备和系统的清洁、去鳞和钝化过程。

它包括了材料的预处理、酸洗、钝化和检验等方面的指导。

2. **ASTM A967/A967M -"Standard Specification for Chemical Passivation Treatments for Stainless Steel Parts"**:这个标准规定了用于不锈钢部件的化学钝化处理的要求和方法。

它描述了不同类型的钝化处理,例如4号、5号、6号和7号等。

3. **ISO 15730 -"Corrosion of metals and alloys –Cleaning of metals –Ultrasonic cleaning"**:这是国际标准化组织(ISO)发布的标准,涉及不锈钢等金属的超声波清洗方法。

超声波清洗通常是不锈钢酸洗过程的一部分,用于去除表面污垢。

4. **国家标准GB/T 3280 - "Stainless Steel Cold Rolled Steel Sheet and Strip"**:这是中国的国家标准,规定了不锈钢冷轧钢板和钢带的要求,包括其表面处理、质量和钝化要求。

5. **NACE SP0294 - "Design, Fabrication, and Inspection of Tanks for the Storage of Concentrated Sulfuric Acid and Oleum at Ambient Temperatures"**:这是由腐蚀工程师协会(NACE International)发布的标准,针对储存硫酸等强酸的储罐的设计、制造和检验提供了指南。

不锈钢酸洗与钝化规范

不锈钢酸洗与钝化规范——奥氏体不锈钢压力容器的酸洗钝化晨怡热管1 前言在我公司生产中,经常有不锈钢设备的制作,不锈钢设备由于接触到腐蚀性介质,会造成设备表面有明显的腐蚀痕迹及颜色不均匀的斑痕,因此对不锈钢设备表面的处理尤为关键,不锈钢设备表面的钝化处理就是一个重要环节。

设备表面钝化膜形成不完善,与铁离子接触造成污染,在使用过程中就会出现锈蚀现象,造成运行介质指标变化等。

下面就奥氏体不锈钢设备表面的酸洗钝化处理原理及实际操作的常规工艺过程谈一些看法,以供有关人员参考。

2 概述奥氏体不锈钢具有良好的耐腐蚀性能,而且还有良好的冷热加工性能,因此被广泛地用于制造各类具有防腐蚀要求的压力容器,奥氏体不锈钢表面的钝化膜,对其耐腐蚀有很大影响。

奥氏体不锈钢的钝化膜主要是通过对其表面进行酸洗钝化处理得来的。

3 酸洗钝化的原理3.1钝化:金属经氧化性介质处理后,其腐蚀速度比原来未处理前有显著下降的现象称金属的钝化。

其钝化机理主要可用薄膜理论来解释,即认为钝化是由于金属与氧化性介质作用,作用时在金属表面生成一种非常薄的、致密的、覆盖性能良好的、能中固地附在金属表面上的钝化膜。

这层膜成独立相存在,通常是氧和金属的化合物。

它起着把金属与腐蚀介质完全隔开的作用,防止金属与腐蚀介质直接接触,从而使金属基本停止溶解。

奥氏体不锈钢经氧化性介质处理后其表面能形成满足上述要求的钝化膜,但该钝化膜在起活化作用的Cl-、Br-、F-等卤素离子作用下,极易受到破坏。

这也就是虽经酸洗钝化处理的奥氏体不锈钢压力容器在进行水压实验后若不能将水渍除干净,但应控制水的Cl-含量不超过25ppm的原因之一。

另外并非任何金属的氧化膜都可视作钝化膜,如碳钢在高温氧化后形成的氧化膜由于不能满足牢固地附在金属表面的要求而不能充作钝化膜。

对于奥氏体不锈钢一般采用氧化性强的以硝酸为主剂的溶液来进行处理,为确保钝化处理的效果,在钝化前先对被钝化表面进行酸洗处理。

不锈钢酸洗钝化通用工艺规程

不锈钢酸洗钝化通用工艺规程1主题内容与适应范围1.1 本规程规定了不锈钢容器和零部件酸洗钝化处理的方法和要求。

1.2 本规程适用于本公司制造的不锈钢容器和零部件的酸洗钝化处理。

2总则2.1 本公司生产的不锈钢容器和零部件的酸洗钝化除应符合本规程的规定外,还应遵照国家及行业颁布的有关法令、法规和标准及本公司其它相应规程的规定,并符合图样和专用工艺文件的要求。

2.2 酸洗钝化前,应彻底检查容器和零部件表面,表面的凹坑、焊疤、焊接飞溅物、油污等必须清除干净。

2.3 有抛光要求的容器表面应在抛光后进行酸洗钝化。

2.4 容器和零部件应经检验人员检查合格后方可进行酸洗钝化。

3酸洗钝化材料3.1如无特殊要求,不锈钢容器和零部件表面的酸洗钝化可采用本公司以硝酸、氢氟酸及缓蚀剂等配制的酸洗钝化液。

本公司配制的酸洗、钝化液配方(体积百分比)见表3-1:表3-13.2 如有必要,不锈钢容器和零部件表面的酸洗钝化也可采用上海材料研究所生产的酸洗膏及钝化膏。

牌号为:酸洗膏:SM2A钝化膏:SM9。

4酸洗4.1当采用本公司配制的酸洗液进行酸洗时,将配制好的酸洗液均匀布满需要酸洗钝化的表面,反复数次(不少于3次)后用流动清水冲净,呈中性后将水迹擦除干净。

4.2当采用酸洗膏进行酸洗时,将酸洗膏均匀涂抹在需要酸洗钝化的表面,在常温下30分钟后用流动清水冲净,呈中性后将水迹擦除干净。

5钝化5.1当采用本公司配制的钝化液进行钝化时,将配制好的钝化液均匀布满需要钝化的表面,出现钝化膜后用流动清水冲净,呈中性后将水迹擦干净。

5.2当采用钝化膏进行钝化时,将钝化膏均匀涂抹在需要钝化的表面,常温下30~60分钟后,出现钝化膜后用清水冲洗,呈中性后用布擦干水迹。

PH值大于6为合格,用石蕊试纸测试纸不变色为合格。

6 检验及要求6.1酸洗钝化后不锈钢表面不得有明显的腐蚀痕迹,不得有颜色不均匀的斑纹,焊接接头表面不得有氧化色。

6.2图样规定进行钝化膜检查的容器,要进行钝化膜检查,一般采用蓝点法进行检查,钝化膜检查应避免在接触介质面进行。

不锈钢部件化学钝化处理的标准规范.

不锈钢部件化学钝化处理的标准规范1.范围1.1该规范包含了不同种类的不锈钢不见化学钝化处理的方法。

它包含对不锈钢不见进行除锈,清洗及钝化处理的优点和注意事项。

它列明了一些可替换用的测试方法保证对不锈钢部件的此类处理的有效性,并且这些方法都是符合相关标准的。

1.2实践A380中全面讨论了对不锈钢部件表面进行机械处理和化学处理的实验。

1.3为不锈钢部件钝化定义了一些可供选择的化学处理方法。

附录X1给出了一些非强制性信息,提供了对于不同级别的不锈钢如何正确选择钝化处理方法的一般指导,但是没有提出对特殊适应性或适应分类的级别,处理及规则的正确性提出参考建议。

1.4该规范提及的测试方法是为了证明钝化的有效性,特别是对于处理多余的铁和其他氧化物质时的有效性。

这些测试方法包括:1.4.1实验A-水浸测试1.4.2实验B-高湿度测试1.4.3实验C-喷盐测试1.4.4实验D-硫酸铜测试1.4.5实验E-铁氰化钾硝酸盐测试1.4.6实验F-铁离子测试1.5测试值的标准单位为英寸/磅。

括弧里的SI单位仅提供参考。

1.6以下注意事项的警告只针对测试方法部分,即该规范的14-18章节:该标准并不旨在提出所有的安全问题,如果有的话,与其使用相关。

该标准的使用者有责任建立安全健康的实验并在使用前确定规则限制的适用性。

2.相关文献2.1美国材料试验学会标准:A380对不锈钢部件,设备和ASTM年度图书卷01.03.中材料的清洗,除锈及去钝化的实验B117对ASTM年度图书卷03.02.中材料进行喷盐(雾化的实验C254对不锈钢材料(ASTM年度图书卷02.05.中材料编制及电镀的实验2.2联邦的规范标准:QQ-P-35C耐腐蚀钢材的钝化处理方法3.术语3.1该标准特定的术语定义-在该标准规范中定义常用的术语passivation是必要的(详见讨论。

3.1.1讨论-如果不锈钢暴露在空气或潮湿的环境下产生了防钝化膜,它会自动钝化。

不锈钢钝化技术标准

不锈钢钝化技术标准

1. 化学成分标准,不同类型的不锈钢材料需要遵循不同的化学成分标准,以确保钝化处理后的表面质量和耐腐蚀性能符合要求。

这包括钝化溶液中的化学成分和浓度等方面的标准。

2. 处理工艺标准,钝化处理的工艺包括预处理、钝化处理和后处理等环节,需要遵循一定的工艺标准,如处理温度、处理时间、搅拌速度、PH值等参数的控制要求。

3. 膜层性能标准,钝化处理后形成的膜层应具有一定的厚度、致密性、耐蚀性和装饰性能。

因此,钝化技术标准中通常包括对膜层性能的测试方法和要求。

4. 环保标准,钝化处理液及废水处理应符合环保要求,需要遵循相关的环保标准,确保不对环境造成污染。

5. 检测标准,对钝化处理后的不锈钢材料需要进行一系列的检测,如耐蚀性测试、膜层厚度测试等,这些检测需要符合相应的标准和方法。

总的来说,不锈钢钝化技术标准涵盖了材料、工艺、环保和质量检测等多个方面的要求,旨在确保钝化处理后的不锈钢材料具有良好的耐腐蚀性能和装饰性能,并且符合相关的法律法规和环保要求。

制定和遵循这些标准对于保障不锈钢制品的质量和安全具有重要意义。

不锈钢酸洗与钝化规范

不锈钢酸洗与钝化规范对于不锈钢一般采用氧化性强的以硝酸为主剂的溶液来进行处理,为确保钝化处理的效果,在钝化前先对被钝化表面进行酸洗处理。

整个处理过程就称为酸洗钝化处理,简称酸洗钝化我需要较为详细的“不锈钢酸洗与钝化规范”,谢谢!奥氏体不锈钢压力容器的酸洗钝化1 前言在我公司生产中,经常有不锈钢设备的制作,不锈钢设备由于接触到腐蚀性介质,会造成设备表面有明显的腐蚀痕迹及颜色不均匀的斑痕,因此对不锈钢设备表面的处理尤为关键,不锈钢设备表面的钝化处理就是一个重要环节。

设备表面钝化膜形成不完善,与铁离子接触造成污染,在使用过程中就会出现锈蚀现象,造成运行介质指标变化等。

下面就奥氏体不锈钢设备表面的酸洗钝化处理原理及实际操作的常规工艺过程谈一些看法,以供有关人员参考。

2 概述奥氏体不锈钢具有良好的耐腐蚀性能,而且还有良好的冷热加工性能,因此被广泛地用于制造各类具有防腐蚀要求的压力容器,奥氏体不锈钢表面的钝化膜,对其耐腐蚀有很大影响。

奥氏体不锈钢的钝化膜主要是通过对其表面进行酸洗钝化处理得来的。

3 酸洗钝化的原理3.1钝化:金属经氧化性介质处理后,其腐蚀速度比原来未处理前有显著下降的现象称金属的钝化。

其钝化机理主要可用薄膜理论来解释,即认为钝化是由于金属与氧化性介质作用,作用时在金属表面生成一种非常薄的、致密的、覆盖性能良好的、能中固地附在金属表面上的钝化膜。

这层膜成独立相存在,通常是氧和金属的化合物。

它起着把金属与腐蚀介质完全隔开的作用,防止金属与腐蚀介质直接接触,从而使金属基本停止溶解。

奥氏体不锈钢经氧化性介质处理后其表面能形成满足上述要求的钝化膜,但该钝化膜在起活化作用的Cl-、Br-、F-等卤素离子作用下,极易受到破坏。

这也就是虽经酸洗钝化处理的奥氏体不锈钢压力容器在进行水压试验后若不能将水渍除干净,但应控制水的Cl-含量不超过25ppm的原因之一。

另外并非任何金属的氧化膜都可视作钝化膜,如碳钢在高温氧化后形成的氧化膜由于不能满足牢固地附在金属表面的要求而不能充作钝化膜。

不锈钢部件的化学钝化处理的标准技术规范(精)

不锈钢部件的化学钝化处理的标准技术规范(中英文对照1. Scope1.范围1.1 This specification covers several different types of chemical passivation treatments for stainless steel parts. It includes recommendations and precautions for descaling, cleaning, and passivation of stainless steel parts. It includes several alternative tests, with acceptance criteria, for confirmation of effectiveness of such treatments for stainless steel parts.1.1本技术规范适用于几种不同类型不锈钢部件的化学钝化处理。

本技术规范包括:不锈钢部件除垢、清洁、钝化的建议和防护;本技术规范包括了几种可供选择的有验收标准的不锈钢部件处理效果确认的检测。

1.2 Practices for the mechanical and chemical treatments of stainless steel surfaces are discussed more thoroughly in Practice A 380.1.2 不锈钢表面物理和化学处理的作业在作业A380里有更详尽的论述。

1.3 Several alternative chemical treatments are defined for passivation of stainless steel parts. Appendix X1 gives some nonmandatory information and provides some general guidelines regarding the selection of passivation treatment appropriate to particular grades of stainless steel. It makes no recommendations regarding the suitability of any grade, treatment, or acceptance criteria for any particular application or class of applications.1.3几种可供选择的不锈钢部件化学钝化处理在此有详细规定。

钝化操作规程

钝化操作规程《钝化操作规程》一、目的钝化是指通过使用化学方法将金属表面形成一层保护膜,以防止金属表面在空气、水和其他化学物质的侵蚀下发生腐蚀。

钝化操作规程的目的是为了规范钝化操作步骤,确保钝化处理的产品质量符合相关标准要求。

二、适用范围本规程适用于各种金属制品的钝化处理,包括但不限于不锈钢制品、铝合金制品、镀锌制品等。

三、操作流程1.准备工作(1)检查钝化槽、设备和工具是否正常;(2)准备所需的钝化液、清洗剂和辅助材料;(3)对操作人员进行必要的防护和培训。

2.浸泡处理(1)将待处理的金属制品放入钝化槽中,保证制品表面完全接触钝化液;(2)根据金属材料和制品尺寸,控制浸泡时间。

3.清洗处理(1)从钝化槽中取出处理过的金属制品;(2)使用清洗剂将制品表面的钝化液和杂质清洗干净。

4.水清洗(1)将清洗干净的金属制品进行水清洗,确保表面不含任何清洗剂残留。

5.干燥处理(1)将清洗干净的金属制品进行干燥处理,确保表面完全干燥。

四、注意事项1.操作人员必须穿戴好防护用具,严格按照操作规程进行操作;2.对于不同金属材料制品的钝化处理,必须严格控制处理时间和工艺参数;3.对钝化液的使用和管理,必须符合相关环保要求,避免对环境造成污染。

五、质量控制1.对钝化处理过的金属制品,必须进行质量检验,确保钝化膜的质量和厚度符合标准要求;2.定期对钝化设备和钝化液进行检测和维护,保证钝化处理的质量和稳定性。

六、附则本规程自发布之日起生效,如有违反规程的操作行为,将严肃追究责任。

同时,欢迎对本规程提出宝贵意见和建议,以便不断完善和改进。

不锈钢酸洗与钝化处理规范

不锈钢酸洗与钝化处理规范不锈钢酸洗与钝化处理规范1前言不锈钢设备由于接触到腐蚀性介质,会造成设备表面有明显的腐蚀痕迹及颜色不均匀的斑痕,因此对不锈钢设备表面的处理尤为关键,不锈钢设备表面的钝化处理就是一个重要环节。

设备表面钝化膜形成不完善,与铁离子接触造成污染,在使用过程中就会出现锈蚀现象,造成运行介质指标变化等。

下面就奥氏体不锈钢设备表面的酸洗钝化处理原理及实际操作的常规工艺过程谈一些看法,以供有关人员参考。

2 概述奥氏体不锈钢具有良好的耐腐蚀性能,而且还有良好的冷热加工性能,因此被广泛地用于制造各类具有防腐蚀要求的压力容器,奥氏体不锈钢表面的钝化膜,对其耐腐蚀有很大影响。

奥氏体不锈钢的钝化膜主要是通过对其表面进行酸洗钝化处理得来的。

3 酸洗钝化的原理3.1钝化:金属经氧化性介质处理后,其腐蚀速度比原来未处理前有显著下降的现象称金属的钝化。

其钝化机理主要可用薄膜理论来解释,即认为钝化是由于金属与氧化性介质作用,作用时在金属表面生成一种非常薄的、致密的、覆盖性能良好的、能牢固地附在金属表面上的钝化膜。

这层膜成独立相存在,通常是氧和金属的化合物。

它起着把金属与腐蚀介质完全隔开的作用,防止金属与腐蚀介质直接接触,从而使金属基本停止溶解。

奥氏体不锈钢经氧化性介质处理后其表面能形成满足上述要求的钝化膜,但该钝化膜在起活化作用的Cl-、Br-、F-等卤素离子作用下,极易受到破坏。

这也就是虽经酸洗钝化处理的奥氏体不锈钢压力容器在进行水压试验后若不能将水渍除干净,但应控制水的Cl-含量不超过25ppm的原因之一。

另外并非任何金属的氧化膜都可视作钝化膜,如碳钢在高温氧化后形成的氧化膜由于不能满足牢固地附在金属表面的要求而不能充作钝化膜。

3.2 对于奥氏体不锈钢一般采用氧化性强的以硝酸为主剂的溶液来进行处理,为确保钝化处理的效果,在钝化前先对被钝化表面进行酸洗处理。

整个处理过程就称为酸洗钝化处理,简称酸洗钝化。

4 酸洗液、钝化液及酸洗膏配方酸洗液:20%硝酸+5%氢氟酸+75%水钝化液:5%硝酸+2%重铬酸钾十93%水酸洗钝化液(二合一):20%硝酸+10%氢氟酸+70%水酸洗钝化膏(二合一)配方:盐酸20毫升,水100毫升,硝酸30毫升,澎润土150克搅拌成糊状。

钝化工艺AISI304

执行标准:QQ-P-35C

联邦技术规格书

AISI304不锈钢(耐腐蚀钢)钝化处理

类型VI钝化液:底温硝酸溶液。

该溶液含体积25%-45%的硝酸(HNO3)。

温度21ºC-32ºC。

产品必须在钝化液中至少保持30分钟。

超时可能会损坏产品。

类型VII钝化液:中温硝酸溶液。

该溶液含体积20%-25%的硝酸(HNO3)。

温度49ºC-60ºC。

产品必须在钝化液中至少保持20分钟。

超时可能会损坏产品。

予处理:

钝化处理前的予处理方式和工艺必须按ASTM388或MIL-S-5002标准执行。

产品表面无油渍,油污,锈迹,氧化皮或其它异物;无对产品材料性能有害的物质。

钝化处理:

将耐腐蚀钢产品浸入钝化液中,保持温度和时间。

产品必须完全浸没在液体中,以防止处于液面上的产品部分受到严重的腐蚀。

水清洗:

产品从钝化液中取出后应立即彻底清洗。

最后用清水漂清。

外表:

产品钝化后必须显示化学清洁表面,无腐蚀,麻点,起毛。

附注:

钝化处理的目的是提高产品的抗腐蚀能力。

产品在如成形,机加工,震动,挤压等加工过程中,铁屑或其它异物颗粒会附着或嵌入产品材料的表面。

这些颗粒必须除去,不然它们会以锈斑或污点的形式显现。

为防止这一情况发生,将产品浸入硝酸溶液中;,硝酸溶液会溶化颗粒并会在产品的表面形成一层透明的钝化薄膜。

产品上新形成钝化膜后24小时内,尽量不要碰动产品。

不锈钢酸洗与钝化规范

不锈钢酸洗钝化的必要性:奥氏体不锈钢具有良好的耐蚀性能,抗高温氧化性能,较好的低温性能及优良的机械与加上r生能。

因此广泛用于化工、石油、动力、核工程、航天航空、海洋、医药、轻工、纺织等部门。

其主要目的在于防腐防锈。

不锈钢的耐腐蚀主要依靠表面钝化膜,如果膜不完整或有缺陷,不锈钢仍会被腐蚀。

工程上通常进行酸洗钝化处理,使不锈钢的耐蚀潜力发挥得更大。

在不锈钢设备与部件在成形、组装、焊接、焊缝检查(如探伤、耐压试验)及施工标记等过程中带来表面油污、铁锈、非金属脏物、低熔点金属污染物、油漆、焊渣与飞溅物等,这些物质影响了不锈钢设备与部件表面质量,破坏了其表面的氧化膜,降低了钢的抗全面腐蚀性能和抗局部腐蚀性能(包括点蚀、缝隙腐蚀),甚至会导致应力腐蚀破裂。

不锈钢表面清洗、酸洗与钝化,除最大限度提高耐蚀性外,还有防止产品污染与获得美观的作用。

在GBl50一1998《钢制压力容器》规定,“有防腐要求的不锈钢及复合钢板制造的容器的表面应进行酸洗钝化”。

这一规定是针对石油化工中使用的压力容器而言的,因为这些设备用于直接与腐蚀介质相接触的场合,从保证耐蚀耐蚀性出发,提出酸洗钝化是必要的。

对其他工业部门,如并非出于防腐目的,仅基于清洁与美观要求,而采用不锈钢材判·的则无需酸洗钝化。

但对不锈钢设备的焊缝还需要进行酸洗钝化。

对核工程、某些化工装置及其它使用要求严格的,除酸洗钝化外,还要采用高纯度介质进行最终精细清洗或进行机械、化学与电解抛光等精整处理。

2.不锈钢酸洗钝化原理不锈钢的抗腐蚀陛能主要是由于表面覆盖着一层极薄的(约1nm)致密的钝化膜,这层膜1n腐蚀介质隔离,是不锈钢防护的基本屏障。

不锈钢钝化具有动态特征,不应看作腐蚀完全停止,而是形成扩散的阻挡层,使阳极反应速度大大降低。

通常在有还原剂(如氯离子)情况下倾向于破坏膜,而在氧化剂(如空气)存在时能保持或修复膜。

不锈钢工件放置于空气中会形成氧化膜,但这种膜的保护性不够完善。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9.1 清洗不锈钢部件后,其表面的钝化介质应停止化学反应,无论是否需要进行独立的中和 反应处理。 9.2 中和反应的步骤是否合适取决于反应后的部件是否符合测试的要求。(详见备注1)

备注1-中和反应的媒介和步骤的选择取决于钝化化学和处于经济适用的考虑。例如一个中和反应过程须在 160-180华氏度(71-82摄氏度)的温度下,5%的氢氧化钠溶液里至少进行30分钟的时间,然后再进行清 水漂洗。

不锈钢部件化学钝化处理的标准规范

1. 范围

1.1 该规范包含了不同种类的不锈钢不见化学钝化处理的方法。它包含对不锈钢不见进行除 锈,清洗及钝化处理的优点和注意事项。它列明了一些可替换用的测试方法保证对不锈钢部 件的此类处理的有效性,并且这些方法都是符合相关标准的。 1.2 实践 A380 中全面讨论了对不锈钢部件表面进行机械处理和化学处理的实验。 1.3 为不锈钢部件钝化定义了一些可供选择的化学处理方法。附录 X1 给出了一些非强制性 信息,提供了对于不同级别的不锈钢如何正确选择钝化处理方法的一般指导,但是没有提出 对特殊适应性或适应分类的级别,处理及规则的正确性提出参考建议。 1.4 该规范提及的测试方法是为了证明钝化的有效性,特别是对于处理多余的铁和其他氧化 物质时的有效性。这些测试方法包括: 1.4.1 实验 A- 水浸测试 1.4.2 实验 B- 高湿度测试 1.4.3 实验 C- 喷盐测试 1.4.4 实验 D- 硫酸铜测试 1.4.5 实验 E- 铁氰化钾硝酸盐测试 1.4.6 实验 F- 铁离子测试 1.5 测试值的标准单位为英寸/磅。括弧里的 SI 单位仅提供参考。 1.6 以下注意事项的警告只针对测试方法部分,即该规范的 14-18 章节:该标准并不旨在提 出所有的安全问题,如果有的话,与其使用相关。该标准的使用者有责任建立安全健康的实 验并在使用前确定规则限制的适用性。

7. 柠檬酸溶液处理法

7.1 钝化处理方法 7.1.1 在规定的时间特定的温度下,将不锈钢部件浸泡在以下水溶液中。 7.1.1.1 柠檬酸溶液1 - 该溶液中含有4-10%(重量百分比)的柠檬酸溶液。在140-160华氏 度(60-71摄氏度)的温度下,将不锈钢部件至少浸泡4分钟的时间。 7.1.1.2 柠檬酸溶液2 - 该溶液中含有4-10%(重量百分比)的柠檬酸溶液。在120-140华氏 度(49-60摄氏度)的温度下,将不锈钢部件至少浸泡10分钟的时间。 7.1.1.3 柠檬酸溶液3 - 该溶液中含有4-10%(重量百分比)的柠檬酸溶液。在70-120华氏 度(21-49摄氏度)的温度下,将不锈钢部件至少浸泡20分钟的时间。 7.1.1.4 柠檬酸溶液4 - 其他温度,时间和不同浓度柠檬酸溶液的组合,不管该溶液中有没 有其他例如催化剂、抑制剂或合适的溶液等等的化学物质用于提高清洗效率,只要可以生成 符合测试要求的不锈钢部件的溶液都可以。 7.1.1.5 柠檬酸溶液5 - 其他温度,时间和不同浓度柠檬酸溶液的组合,不管该溶液中有没 有其他例如催化剂、抑制剂或合适的溶液等等的化学物质用于提高清洗效率,只要可以生成 符合测试要求的不锈钢部件的溶液都可以。浸泡溶液的 PH 值在1.8-2.2之间。 7.2 清水漂洗 - 从钝化溶液中去除不锈钢部件后立即进行全面的清洗。可在静止的水中清

洗,可在流动的水中清洗,也可进行喷洗,或者几种方法结合起来清洗。清洗时也可使用单 独的化学方法来中和(详见9.2)钝化媒介。最后的漂洗液固体含量最多为200%。

8. 包括电化学处理方法在内的其他化学溶液处理方法

8.1 众所周知去除不锈钢表面的外源物质,包括去除游离铁,可通过不同的媒介来实现,利 用合适的技艺和方法、适合的钝化媒介还可得到益处。电解时,该处理方法从外部对不锈钢 部件供电。符合该标准的此类钝化处理方法是否适用取决于反应后的部件是否符合测试的要 求。 8.2 不锈钢部件要求在水溶液中进行处理,不管是否从外部供电,也必须在规定的温度范围 内进行处理以此保证处理过的不锈钢部件符合测试的要求。 8.3 清水漂洗 - 从钝化溶液中去除不锈钢部件后立即进行全面的清洗。可在静止的水中清 洗,可在流动的水中清洗,也可进行喷洗,或者几种方法结合起来清洗。清洗时也可使用单 独的化学方法来中和(详见9.2)钝化媒介。最后的漂洗液固体含量最多为200%。

10. 后清洗处理方法

10.1 尽管不锈钢在空气或其他氧化环境下会自行形成钝化层,有具体要求时,操作者应该 采用能加快化学清洗处理过的不锈钢表面形成钝化层的化学处理方法。例如能加快钝化层的 形成但是不能去除不锈钢表面游离铁的媒介的溶液应该是重铬酸钠溶液。 10.2 如果用户要求,按照6.2,7.2,或8.3要求的方法进行最后漂洗后的一小时以内,所有铁 素体和马氏体钢部件必须浸泡在含有4-6%(重量百分比)重铬酸钠溶液的水溶液中,温度 控制在140-160华氏度(60-71摄氏度),至少浸泡30分钟。然后根据6.2,7.2或8.3条的要求 进行漂洗。最后使不锈钢部件充分干燥。 10.3 购买者会具体要求其他的后清洗处理方法。

11. 完成

11.1 钝化反应后的部件需呈现出干净的表面,用肉眼看无腐蚀,无凹痕,有光泽。

12. 检测机构

12.1 如果用户要求,购买者有权进行检验并决定检测机构是否有能力操作具体指定的实验。

13. 批次,测试频率和实验方法的选择

13.1 批次的定义 - 一批必须包含以下一种钝化部件,由操作者自行选择: 13.1.1 含有类似合金和生产工艺并在同一天或同一时间段内进行预处理和钝化处理后钝化 部件可确保钝化处理结果的一致性。 13.1.2 同一产品同一规格同一装运期的钝化部件。 13.1.3 涉及几种部件时,必须是经过了整个生产流程的不锈钢才能成为钝化部件。 13.2 除非购买协议具体说明需要测试的次数,每批测试一次就足够了。 13.3 购买协议需具体说明,每批不锈钢部件都要进行以下一种或几种测试实验。不是所有 的测试方法都适合不同级别的不锈钢。(详见备注2。) 13.3.1 实验 A- 水浸测试 13 喷盐测试 13.3.4 实验 D- 硫酸铜测试 13.3.5 实验 E- 铁氰化钾硝酸盐测试

时需要去除表面的硫化物以确保最大限度的提高耐腐蚀性。 3.1.1.2 在空气或其他氧化环境下,当不锈钢表面没有氧化铁皮和外源物质时其表面容易产 生防钝化层,更通俗的说法就是钝化。 3.1.1.3 化学处理方法,例如使用重铬酸钠溶液,更容易使没有氧化铁皮和外源物质的不锈 钢表面快速形成钝化层。此处理方法(在常用方法中有时也被称作钝化)在该标准规范中叫 做后清洗处理方法,用于区别与化学处理方法去除不锈钢表面游离铁的能力。 3.1.1.4 利用化学方法去除比锈钢表面的热色调或氧化铁皮和溶解不锈钢的能力叫做酸浸。 酸浸本质上比3.1.1.1中定义的钝化方法更加强势。酸浸处理过的不锈钢表面没有氧化铁皮、 游离铁和其他外源物质,也不像3.1.1.1中钝化时需要分别处理。3.1.1.2中的钝化过程不需 要进一步的化学处理,但是如果使用了3.1.1.3中的后清洗处理方法会提高效率。 3.1.1.5 电化学处理方法,包括利用电解和电镀的方法去除不锈钢表面的热色调或氧化铁皮 层和溶解不锈钢。使用该方法钝化比3.1.1.1中定义的方法更有效。通过这些方法处理过的 不锈钢表面没有氧化铁皮、游离铁和其他外源物质,也不像3.1.1.1中钝化时需要分别处理。 3.1.1.2中的钝化过程不需要进一步的化学处理,但是如果使用了3.1.1.3中的后清洗处理方 法会提高效率。关于化学处理方法的表述包括电化学处理方法,除非有其他特别的说明。

4. 订购须知

4.1 购买者负责指定适应特定材料的实验方法。该标准是美国联邦标准规范 QQ-P-35C 的代 替标准。该标准是否适合使用由购买者决定。 4.2 除非由购买者特别说明,适用于不锈钢部件的化学处理方法必须从上述钝化处理方法中 选择。

5. 材料及钝化处理的准备

5.1 钝化处理应使用下列一种或几种方法。对某一特定级别的不锈钢的特定处理方法的有效 性由其结果符合测试要求的程度来说明: 5.1.1 硝酸法 5.1.2 柠檬酸法 5.1.3 其他化学处理方法,包括电化学处理方法 5.1.4 中和法,以及 5.1.5 后清洗发 5.2 材料: 5.2.1 用于钝化处理的化学物质必须能产生符合该标准中一种或多种要求的钝化表层。根据 测试用不锈钢的大小和数量,注意所选化学物质的计量、浓度、纯净度及化学反应的温度。 5.2.2 操作员必须记录钝化溶液的浓度和温度以此证明处理每批不锈钢都需要特定的钝化 环境。该记录用于消费者购买不锈钢时检测产品使用。操作者禁止泄漏专利化学混合物的精 确成份,但是必须对混合物质做唯一的区别标记以便下次使用时精确无误。 5.2.3 操作者负责安全处理化学处理过程中产生的所有物质。 5.3 钝化处理的准备 5.3.1 钝化处理前的预处理方法和过程,包括除锈和酸浸的机械和化学处理方法是否单独使 用或者两者结合使用,必须符合实验 A380的要求。如果需要电化学清洗,必须按照实验 B254

2. 相关文献

2.1 美国材料试验学会标准: A 380 对不锈钢部件,设备和 ASTM 年度图书卷 01.03.中材料的清洗,除锈及去钝化的实验 B 117 对 ASTM 年度图书卷 03.02.中材料进行喷盐(雾化)的实验 C 254 对不锈钢材料(ASTM 年度图书卷 02.05.中材料)编制及电镀的实验 2.2 联邦的规范标准: QQ-P-35C 耐腐蚀钢材的钝化处理方法

3. 术语

3.1 该标准特定的术语定义 - 在该标准规范中定义常用的术语 passivation 是必要的(详见 讨论)。 3.1.1 讨论 - 如果不锈钢暴露在空气或潮湿的环境下产生了防钝化膜,它会自动钝化。外界 表面污染物的存在,包括灰尘,油脂,游离铁等等物质可能会干涉钝化层的形成。清洗这些 污染物会同时使不锈钢钝化,因为有氧化物质接触不锈钢的表面。可形成氧化生锈环境的化 学处理方法也会使不锈钢表面的钝化层扩大。 3.1.1.1 在该规范中,除非有特殊的定义,否则钝化即定义为使用温和氧化物的化学方法处 理不锈钢的过程,例如硝酸盐溶液。该处理方法目的在于去除游离铁及其他异物,但不会去 除不锈钢上的热色调和氧化铁皮。假如为了提高不锈钢的切削加工性而多加了硫元素,钝化